Устройство для изготовления заготовки оптического волокна и способ усадки и смыкания осажденной трубки - RU2187475C2

Код документа: RU2187475C2

Чертежи

Описание

1. Область техники, к которой относится

изобретение

Настоящее изобретение относится к устройству и способу изготовления заготовки оптического волокна, в частности к устройству и способу изготовления заготовки оптического волокна,

которые позволяют повысить эффективность усадки и смыкания осажденной трубки.

2. Уровень техники

Получение заготовок оптического волокна методом модифицированного химического

осаждения из паровой фазы (МХОПФ) хорошо известно. В процессе осаждения по методу МХОПФ, при котором осажденный слой образуется в форме трубки на внутренней поверхности заготовочной трубки, осажденная

трубка сама дает усадку по мере постепенного увеличения осажденного слоя. При этом в процессе осаждения обычно применяется горелка, обеспечивающая большую площадь нагрева при использовании низкого

давления пламени. Большая площадь нагрева, создаваемая горелкой, обеспечивает легкий теплоперенос к внутренней части заготовочной трубки, что повышает эффективность осаждения. С другой стороны, низкое

давление пламени горелки приводит к нежелательному уменьшению усадки осажденной трубки в процессе осаждения. Однако в отличие от процесса осаждения в процессе усадки и смыкания осажденной трубки

необходимо использовать высокое давление пламени. Если, несмотря на указанный выше факт, горелка, пригодная для процесса осаждения, используется как таковая в процессе усадки и смыкания, то необходимо

перемещать горелку с малой скоростью, сохраняя при этом высокую температуру нагрева, для обеспечения размягчения осажденной трубки при используемом низком давлении пламени. В результате

производственный цикл, направленный на усадку и смыкание трубки, занимает большую часть всего времени технологического процесса изготовления заготовки оптического волокна. Таким образом, обычный

процесс усадки и смыкания трубки является основным препятствием для сокращения длительности технологического процесса (US 4820322 A).

Высокая температура нагрева и низкая скорость перемещения горелки в процессе усадки и смыкания трубки приводит к ухудшению оптических характеристик получаемых оптических волокон, как будет показано ниже.

Незначительное количество влаги (обычно несколько частей на миллион), содержащееся в заготовочной трубке, проникает в слой, осаждаемый на ее внутренней поверхности. Эта проникшая влага соединяется с Р2O5 или SiO2 осажденного слоя, образуя связи Р-О-Р >> или Si-O-H. Достигнув области сердцевины осажденного слоя, ОН соединяется с SiO2 или GeO2 осажденного слоя, образуя связи Si-O-H или Ge-O-H и освобождая при этом связи Si-O или Ge-O. Эти связи O-Н или Р-О-Н, возникшие в результате соединения влаги с соединениями осажденного слоя в соответствующих областях осажденного слоя, приводят к возникновению оптических потерь в готовом оптическом волокне из-за полосы поглощения, образовавшейся в определенном диапазоне длины волны. ОН, проникшая в слой сердцевины, образует атомарный кислород, что приводит к ухудшению структурной однородности стекловидных составляющих в слое сердцевины. Это нарушает однородность плотности слоя сердцевины. В результате возрастают потери на рассеяние.

Во-вторых, при нагреве заготовочной трубки горелкой в ее нижнем конце в состоянии вращения возникает градиент температур по окружности. Этот градиент температур приводит к неоднородной вязкости заготовочной трубки. В результате в осажденной трубке нарушается баланс поверхностного натяжения, что приводит к искажению формы осажденной трубки. При этом возрастает отклонение осажденной трубки от окружности в сечении. По мере протекания процесса усадки отклонение осажденной трубки от окружности в сечении возрастает, что приводит к увеличению рассеяния в режиме поляризации.

Процессы осаждения, усадки и смыкания, несмотря на то что в них участвуют разные механизмы, обычно осуществляют с помощью одной и той же горелки, которая пригодна только для процесса осаждения. По этой причине происходит увеличение толщины осажденного слоя. Это вызывает разные проблемы, такие как нарушение геометрии осажденной трубки, ухудшение оптических характеристик получаемых оптических волокон и увеличение длительности производственного цикла.

Краткое описание сущности изобретения

Настоящее техническое решение

направлено на решение перечисленных выше проблем. Поэтому в основу изобретения поставлена задача создания устройства для изготовления заготовки оптического волокна и способа, в котором процессы усадки

и смыкания осажденной трубки осуществляются с помощью предназначенного для этих процессов устройства, отличного от устройства, используемого в процессе осаждения для формирования осажденной трубки на

внутренней поверхности заготовочной трубки, что позволяет сократить длительность производственного цикла и уменьшить количество ОН, проникающей из заготовочной трубки в стекловидный компонент

осажденной трубки, и тем самым снизить потери ОН.

Согласно одному аспекту изобретения предложено устройство изготовления заготовки оптического волокна, предназначенное для усадки и смыкания осажденной трубки, содержащее: станок для удерживания осажденной трубки таким образом, чтобы она располагалась вертикально, причем осажденная трубка имеет слой оболочки и слой сердцевины и герметизирована на одном ее конце; кольцевой нагреватель, расположенный вокруг осажденной трубки и удаленный по окружности от осажденной трубки на требуемое расстояние, прикольцевой нагреватель выполнен с возможностью подвода теплоты к осажденной трубке, удерживаемой станком, и перемещения вверх и вниз с требуемой скоростью; вакуумный насос, подсоединенный к другому концу осажденной трубки и выполненный с возможностью откачки воздуха, находящегося внутри осажденной трубки, путем вакуумирования; и блок управления процессом для установки температуры нагрева кольцевого нагревателя на требуемое значение и управления процессами усадки и смыкания осажденной трубки при перемещении кольцевого нагревателя вверх и вниз.

Согласно другому аспекту изобретения предложен способ изготовления заготовки оптического волокна, заключающийся в том, что осаждают слой оболочки и слой сердцевины на внутреннюю поверхность заготовочной трубки для образования осажденной трубки; обеспечивают сжатие одного конца осажденной трубки, чтобы тем самым герметизировать один конец осажденной трубки; располагают осажденную трубку таким образом, чтобы она проходила вертикально через кольцевой нагреватель; перемещают кольцевой нагреватель к герметизированному концу осажденной трубки, а затем регулируют температуру нагрева кольцевого нагревателя таким образом, чтобы она была не ниже, чем температура размягчения осажденной трубки, и нагревают осажденную трубку, перемещая при этом кольцевой нагреватель с требуемой скоростью, чтобы обеспечить усадку и смыкание осажденной трубки.

Краткое описание чертежей

В дальнейшем изобретение поясняется описанием примеров воплощения со ссылками на прилагаемые чертежи, на которых:

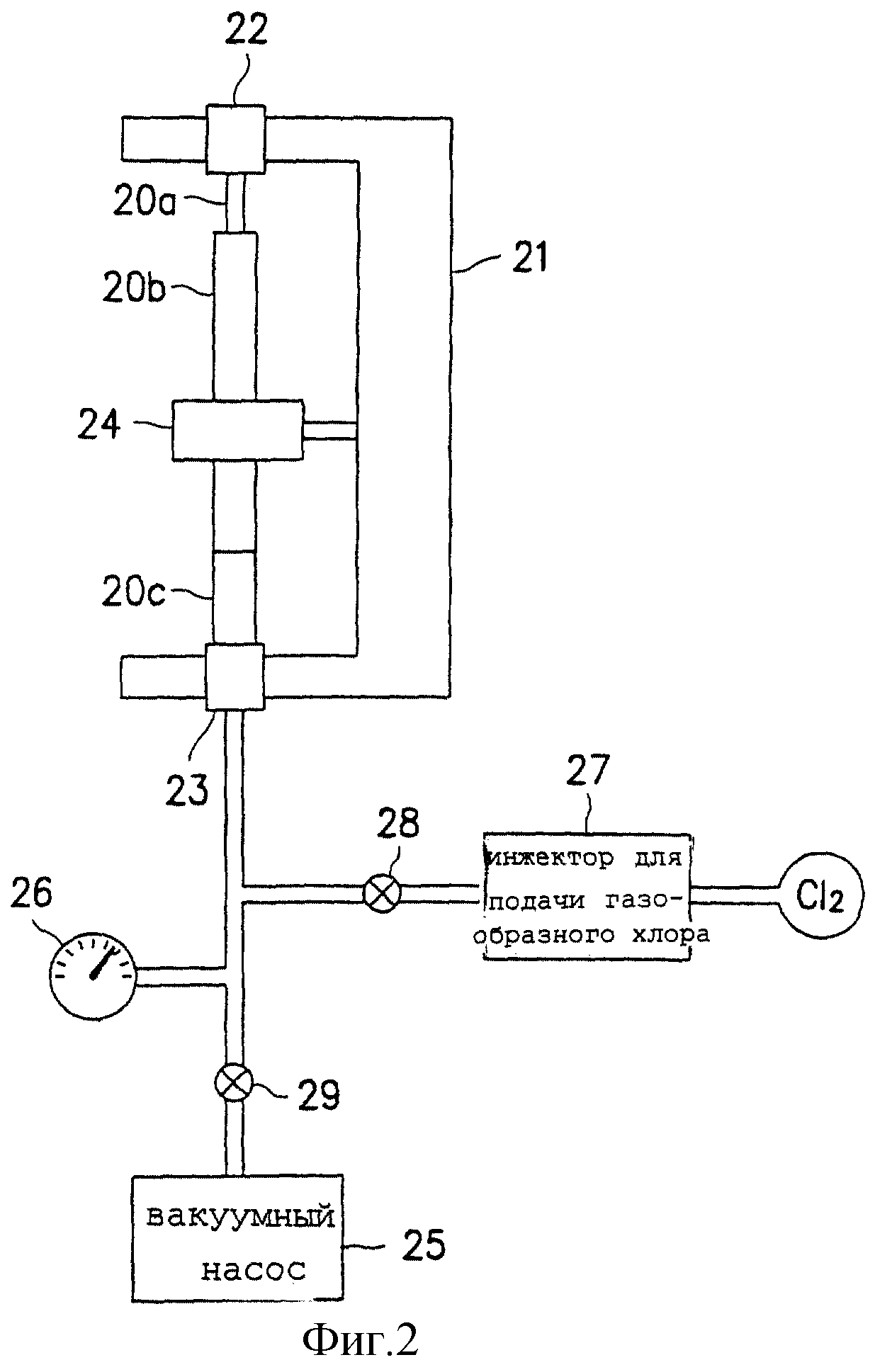

фиг.1 изображает

устройство для осаждения, пригодное для выполнения процесса МХОПФ,

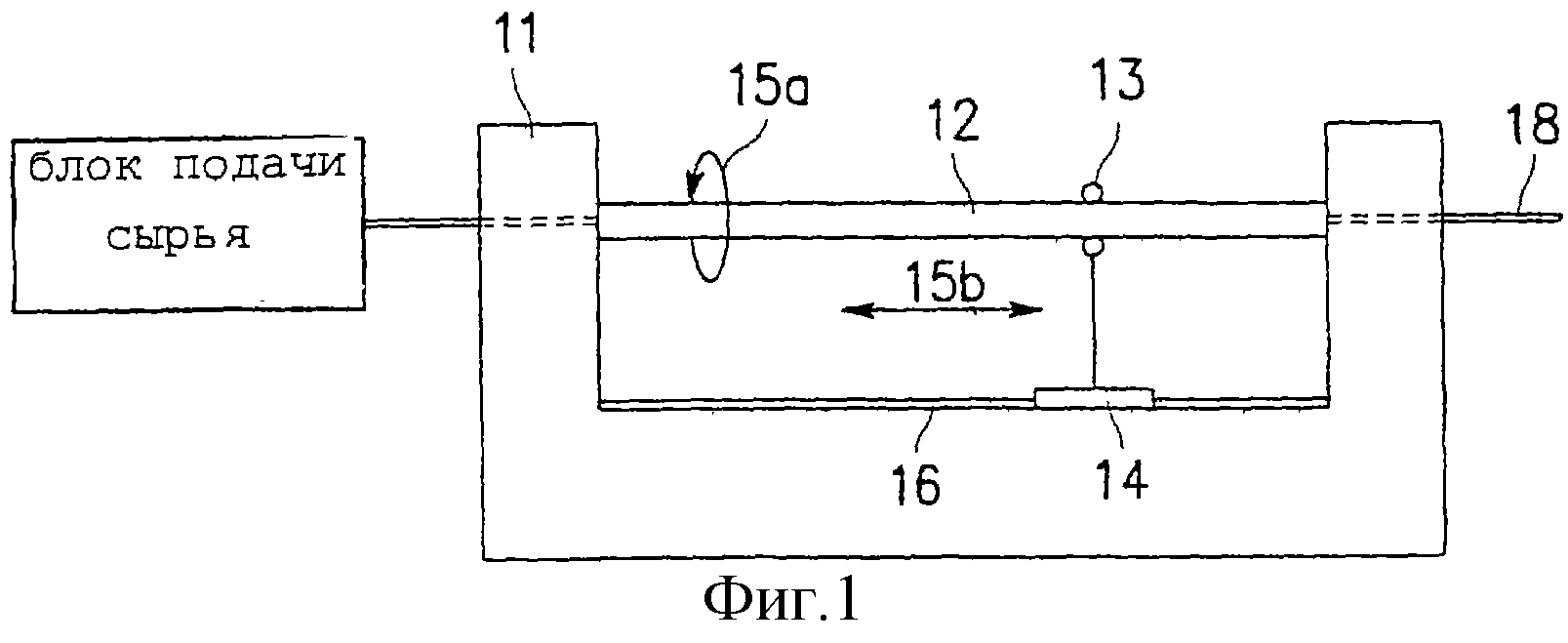

фиг.2 изображает устройство для изготовления заготовки оптического волокна с возможностью осуществления процесса усадки и

смыкания в соответствии с изобретением,

фиг.3 изображает алгоритм способа изготовления заготовок оптического волокна в соответствии с изобретением и

фиг. 4а и 4b иллюстрируют примеры,

в которых в качестве нагревательного средства используется горелка или печь.

Подробное описание предпочтительного варианта воплощения изобретения

Настоящее изобретение

раскрывает устройство и способ для изготовления заготовки оптического волокна, который включает процесс осаждения продукта реакции исходного газа на внутренней поверхности заготовочной трубки, чтобы

получить осажденную трубку, и способ обеспечения усадки и смыкания осажденной трубки для получения заготовки оптического волокна. Процесс осаждения выполняется в соответствии с известным методом

осаждения, например методом МХОПФ. С другой стороны, процесс усадки и смыкания выполняется просто и быстро в соответствии с настоящим изобретением.

На фиг. 1 изображено устройство для осаждения, предназначенное для процесса МХОПФ. Это устройство для осаждения используется для того, чтобы произвести осаждение продукта реакции исходного газа на внутренней поверхности заготовочной трубки. На фиг.1 показан станок 11, который служит для удерживания заготовочной трубки 12. Нагревательное устройство 14 нагревает часть заготовочной трубки 12 как в продольном направлении, так и по окружности заготовочной трубки 12. Область нагревания трубки показана позицией 13 на фиг.1. Заготовочная трубка 12 вращается в каком-либо направлении, например в направлении, показанном стрелкой 15а на фиг.1. Нагревательное средство 14 перемещается в направлениях, показанных стрелками 15b на фиг.1 в соответствии с работой движущего элемента (не показан). Следовательно, область нагрева 13 образуется не только перемещением по всей длине трубки 12, но и вращением вокруг окружности заготовочной трубки 12. Исходный газ вводится из блока 19 подачи исходного газа в заготовочную трубку 12 через впускную трубу 17. Блок 19 подачи исходного газа содержит реагент в жидкой фазе и подает его в заготовочную трубку 12 с помощью газа-носителя. Отработанные материалы выпускаются из заготовочной трубки 12 через выход 18. Расход исходного газа регулируется смесительным клапаном (не показан) и отсечным клапаном (не показан).

В соответствии с методом МХОПФ высокочистый исходный газ, такой как SiCl4, GeCl4 или РОС13, вдувается в стеклянную заготовочную трубку вместе с кислородом. При подводе тепла к стеклянной заготовочной трубке происходит термическое окисление, в результате чего на внутренней поверхности заготовочной трубки осаждается оксид в виде сажи. При этом на внутренней поверхности заготовочной трубки осаждаются слой оболочки и слой сердцевины в режиме, позволяющем устанавливать показатели преломления путем точной регулировки концентрации исходного газа. В результате на внутренней поверхности заготовочной трубки образуется осажденная трубка. После завершения процесса осаждения заготовочную трубку снова нагревают нагревательным средством для обеспечения усадки осажденной трубки. Таким образом получается заготовка оптического волокна.

На фиг. 2 изображено предложенное устройство для изготовления заготовки оптического волокна, в котором можно выполнять процессы усадки и смыкания. Это устройство обеспечивает усадку и смыкание осажденной трубки, полученной в устройстве, изображенном на фиг.1.

Как показано на фиг.2, устройство для изготовления заготовки оптического волокна согласно изобретению содержит станок 21, удерживающий подлежащую обработке осажденную трубку с помощью верхнего и нижнего опорных элементов 22 и 23 таким образом, чтобы осажденная трубка располагалась вертикально. Устройство для изготовления заготовки оптического волокна также содержит кольцевой нагреватель 24 для нагрева осажденной трубки, вакуумный насос 25 для отвода воздуха или других загрязняющих веществ, присутствующих в осажденной трубке, с помощью вакуума, манометр 26 для измерения давления откачки вакуумного насоса 25, инжектор 27 для подвода газообразного хлора в осажденную трубку, и клапаны, такие как вакуумный выпускной клапан 26 и клапан 28 подачи газа. В качестве кольцевого нагревателя 24 можно использовать горелку или печь. Кольцевой нагреватель 24 выполнен с возможностью обеспечения достаточного количества тепла и регулировки давления пламени, он пригоден для процессов усадки и смыкания в отличие от нагревательного устройства на фиг. 1, пригодного для процесса осаждения.

В устройстве для изготовления заготовки оптического волокна, имеющем описанную выше конструкцию, осажденная трубка 20b, которая может быть изготовлена в устройстве на фиг.1, удерживается станком 21. Осажденная трубка 20b имеет герметизированный конец, к которому присоединен стержень 20а. Верхний опорный элемент 22 держит стержень 20а, присоединенный к герметизированному концу осажденной трубки 20b, а нижний опорный элемент 23 держит другой, открытый конец осажденной трубки 20b. Станок 21 также имеет элемент 20с для регулировки длины, выполненный с возможностью регулировки длины опоры для трубки на станке 21. Кольцевой нагреватель 24, который служит для подвода тепла к осажденной трубке 20b, расположен вокруг осажденной трубки 20b и при этом удален от нее в радиальном направлении на требуемое расстояние. Кольцевой нагреватель 24 выполнен с возможностью перемещения с требуемой скоростью в вертикальном направлении вдоль осажденной трубки 20b. Инжектор 27 для подвода газообразного хлора подает газообразный хлор в осажденную трубку 20b через нижний опорный элемент 23 станка 21, для удаления влаги, присутствующей в осажденной трубке 20b.

Устройство для изготовления заготовки оптического волокна также содержит блок управления, не показанный на чертеже. Блок управления выполняет операции управления процессами усадки и смыкания осажденной трубки 20b. Это значит, что блок управления устанавливает температуру нагрева кольцевого нагревателя 24 на требуемое значение и вращает осажденную трубку 20b, удерживаемую между верхним и нижним опорными элементами 22 и 23, с требуемой скоростью, при перемещении по осажденной трубке 20b в вертикальном направлении. Температуру нагрева кольцевого нагревателя 24 сначала устанавливают на более низкое значение, чем температура размягчения осажденной трубки 20b. В этом состоянии кольцевой нагреватель 24 перемещается с требуемой скоростью. Во время перемещения кольцевого нагревателя 24 загрязняющие вещества, присутствующие в осажденной трубке 22b, отводятся в результате работы вакуумного насоса 27. После этого температуру нагрева кольцевого нагревателя 24 снова регулируют, чтобы она была не ниже температуры размягчения осажденной трубки 20b. В этом состоянии выполняются процессы усадки и смыкания осажденной трубки 20b. Когда в качестве кольцевого нагревателя 24 используется печь, в нее подается инертный газ, такой как аргон или азот, для предотвращения ее окисления в зоне теплообразования.

В предложенном устройстве во время усадки и смыкания осажденная трубка располагается вертикально. Тепло подается в вертикально расположенную осажденную трубку кольцевым нагревателем, расположенным вокруг осажденной трубки, с использованием высокого давления пламени. Во время нагрева осажденную трубку откачивают путем вакуумирования. Благодаря этим мерам можно значительно сократить длительность производственного цикла и при этом также исключить отклонение трубки от окружности в сечении по сравнению с традиционными способами.

На фиг.3 показан алгоритм, иллюстрирующий процесс изготовления заготовки оптического волокна согласно изобретению.

Согласно этому способу сначала на внутреннюю поверхность горизонтально расположенной заготовочной трубки осаждают слой оболочки и слой сердцевины с помощью устройства, показанного на фиг.1, для получения осажденной трубки (этап 31). После этого осажденную трубку подвергают местному нагреву на одном конце, соответствующем той области, где отводился исходный газ во время процесса осаждения, чтобы герметизировать этот конец (этап 32). К герметизированному концу осажденной трубки присоединяют стержень в горизонтальном направлении (этап 33). Соединенная со стержнем осажденная трубка снимается со станка и переносится на станок для усадки, смыкания, показанный на фиг.3. В станке для усадки, смыкания осажденную трубку располагают вертикально таким образом, чтобы она проходила в вертикальном направлении через кольцевой нагреватель, а стержень был обращен вверх (этап 34). Затем кольцевой нагреватель перемещают к соединению между осажденной трубкой и стержнем. Температуру нагрева кольцевого нагревателя устанавливают ниже температуры размягчения осажденной трубки. В этом состоянии кольцевой нагреватель перемещают вверх и вниз с небольшой скоростью для нагревания осажденной трубки. В то же самое время открывается выпускной вакуумный клапан, чтобы удалить загрязняющие вещества, включая влагу, из внутренней части осажденной рубки (этап 36).

Перемещения кольцевого нагревателя осуществляют таким образом, что при движении вниз от соединения к нижнему концу осажденной трубки после достижения ее нижнего конца направление перемещения изменяют и перемещаются вверх по осажденной трубке к соединению. После откачки осажденной трубки температуру нагрева кольцевого нагревателя снова регулируют, чтобы она была не ниже температуры размягчения осажденной трубки (этап 37). Когда кольцевой нагреватель во время его работы достигает заданной температуры, эту температуру поддерживают в течение 2 или 3 мин для ее стабилизации. После этого в работу включается вакуумный насос, чтобы поддерживать внутри осажденной трубки отрицательное давление. В этом состоянии осажденную трубку нагревают, перемещаясь вниз с заданной скоростью, что приводит к ее усадке и смыканию (этап 38). Процессы усадки и смыкания на этапе 38 проводят при вращении осажденной трубки с требуемой скоростью, обычно 10 об/мин или меньше. Усадку осажденной трубки можно обеспечить путем однократного или многократного осуществления процесса усадки. После усадки осажденная трубка смыкается, образуя сплошную заготовку. Когда в качестве кольцевого нагревателя используется печь, внутрь печи подается инертный газ, такой как аргон или азот, чтобы предотвратить ее окисление в зоне теплообразования.

На фиг. 4а и 4b проиллюстрированы примеры, в которых в качестве кольцевого нагревателя используются соответственно горелка или печь. На фиг.4а кольцевая горелка 41 подает тепло на осажденную трубку, имеющую осажденный слой 43 оболочки, сердцевины на внутренней поверхности заготовочной трубки 42, вокруг осажденной трубки и одновременно перемещается вниз, чтобы тем самым обеспечить усадку и смыкание осажденной трубки. В процессе нагрева внутри осажденной трубки создается вакуум для облегчения усадки и смыкания осажденной трубки. На фиг.4b кольцевая печь 45 подает тепло на осажденную трубку, имеющую осажденный слой 47 оболочки/сердцевины на внутренней поверхности заготовочной трубки 46, вокруг осажденной трубки, и перемещается вниз, чтобы тем самым обеспечить усадку и смыкание осажденной трубки.

Как следует из приведенного выше описания, согласно изобретению предложены устройство для изготовления заготовки оптического волокна и способ, в котором процессы усадки и смыкания осажденной трубки осуществляются с помощью устройства, предназначенного для этих процессов и отличного от устройства, используемого в процессе осаждения для образования осажденной трубки на внутренней поверхности заготовочной трубки, что позволяет сократить длительность производственного цикла вдвое или даже больше по сравнению с обычным способом. Время обработки, направленной на усадку и смыкание трубки, составляет большую часть (2, 3 и больше) всего технологического процесса изготовления заготовки оптического волокна. Согласно изобретению процесс усадки и смыкания выполняется с применением отрицательного давления внутри осажденной трубки. Это позволяет дополнительно сократить длительность производственного цикла, существенно сократив период, в течение которого осажденная трубка подвергается воздействию высокой температуры. За счет этого уменьшается количество ОН, проникающей из заготовочной трубки в стекловидный компонент осажденной трубки, и сокращаются потери ОН. Так как в качестве нагревательного средства в процессе усадки и смыкания используется горелка или печь, градиент температур на поверхности при подаче тепла на осажденную трубку практически или полностью отсутствует. Это позволяет уменьшить отклонение осажденной трубки от окружности в сечении, что приводит к уменьшению рассеяния в режиме поляризации.

Несмотря на то что был показан и описан конкретный вариант воплощения настоящего изобретения, для специалистов будут очевидны различные изменения в форме и деталях, которые можно осуществить, не выходя за рамки объема притязаний.

Реферат

Предложены устройство для изготовления заготовки оптического волокна и способ, при котором процессы усадки и смыкания осажденной трубки осуществляются с помощью устройства, предназначенного для этих процессов, отличного от устройства, используемого в процессе осаждения для образования осажденной трубки на внутренней поверхности заготовочной трубки, что позволяет сократить длительность производственного цикла и уменьшить количество ОН, проникающей из заготовочной трубки в стекловидный компонент осажденной трубки, и уменьшить потери ОН. В предложенных устройстве и способе изготовления заготовки оптического волокна осуществляются операции, включающие установку температуры нагрева кольцевого нагревателя на значение, которое ниже температуры размягчения осажденной трубки, вывод загрязняющих веществ, присутствующих внутри осажденной трубки, при перемещении кольцевого нагревателя при заданной температуре, установку температуры нагрева кольцевого нагревателя на значение, которое не ниже температуры размягчения осажденной трубки при перемещении кольцевого нагревателя при требуемой температуре. 2 с. и 10 з.п. ф-лы, 4 ил.

Комментарии