Способ эффективного получения легированной оптоволоконной заготовки и легированная заготовка оптического волокна - RU2712906C1

Код документа: RU2712906C1

Чертежи

Описание

Область техники

[001] Изобретение относится к области оптоволоконных заготовок, в частности к легированной оптоволоконной заготовке и способу эффективного получения легированной оптоволоконной заготовки.

Уровень техники

[002] Лазерная техника может обеспечить более высокое качество и точность производственных связей и является важным средством для содействия модернизации производственной структуры обрабатывающей промышленности. В области применения лазера, оптоволоконные лазеры, характеризующиеся высокой эффективностью преобразования, хорошей теплоотдачей и стабильностью, стали одними из основных видов лазеров. Подобно другим лазерам с накачкой диодами, оптоволоконные лазеры используют световое излучение накачки для достижения высокой плотности мощности в оптических волокнах, таким образом, генерируется инверсная среда лазерных воздействий на уровне лазера, а выходное излучение лазера может быть достигнуто путем соответствующего добавления регенеративной схемы (составляющей резонатор). Оптоволоконные лазеры в основном преобразуют низкокачественное излучение лазера накачки в высококачественный лазерный световой поток, а высококачественный лазерный световой поток может использоваться в различных сферах, таких как медицинская область, сфере обработки материалов и области лазерного оружия.

[003] В настоящее время оптическое волокно, легированное редкоземельными элементами и которое выступает в качестве основного компонента оптоволоконных лазеров, является ключевым фактором, определяющим лазерную характеристику оптоволоконных лазеров. Заготовки оптического волокна, легированные редкоземельными металлами, получают главным образом методом легирования в жидкой фазе пористого слоя, золь-гель-методом, методом высокотемпературного нанесения тонким слоем и методом прямого осаждения наночастиц. Однако все существующие методы не могут преодолеть недостатки неоднородности легирования редкоземельными частицами в оптических волокнах, высокого содержания примесей и тому подобного. Кроме того, из-за ограничений процесса диаметр сердечника заготовки оптического волокна и концентрация легирования редкоземельными ионами находятся на низком уровне, и, следовательно, имеют высокую стоимость лазерных оптических волокон; также усложняется использование и отладка системы, а требования к коммерциализации и индустриализации оптоволоконных лазеров не могут быть выполнены.

[004] В предшествующем уровне техники заготовки оптического волокна, легированные редкоземельными металлами, получают главным образом методом легирования в жидкой фазе пористого слоя, золь-гель-методом, методом высокотемпературного нанесения тонким слоем, который редко используется для экспериментальных исследований, и методом прямого осаждения наночастиц. Применение золь-гель-метода и метода высокотемпературного нанесения тонким слоем характеризуется высокими требованиями к оборудованию, кроме того данные процессы являются сложными. Метод прямого осаждения наночастиц имеет высокие требования к сырью и не пригоден для препаративного синтеза. В наиболее часто используемом в настоящее время методе легирования в жидкой фазе пористого слоя, на внутренней поверхности трубки кварцевого стекла осаждается пористый заполнитель, а затем пропитывается раствором, содержащим редкоземельные элементы, таким образом редкоземельные элементы в растворе могут адсорбироваться в порах пористого заполнителя; после этого трубка располагается на спекающем устройстве для сушки пористого заполнителя инертными газами, а затем пористый заполнитель спекают в слой стекла; и, наконец, трубка схлопывается в твердую заготовку.

[005] Способ легирования в жидкой фазе пористого слоя является сложным процессом, требуется повторное осаждение, чтобы получить легированный сердечник оптоволокна, соответствующего требованиям чертежа, а так как структуру волокна с легированным сердечником следует вынимать из герметичного устройства между осаждением, процедурой пропитывания и сушки, вероятно, будут введены примеси, тем самым повлияв на режим работы сердечника оптоволокна, легированного редкоземельными элементами. Тем временем, местный эффект пропитывания в методе легирования в жидкой фазе является неустойчивым, так что проблема неравномерного продольного легирования заготовок не может быть решена, кроме того неустойчив коэффициент продольного поглощения оптоволокон, легированных редкоземельными элементами, что неблагоприятно для нелинейного управления и пакетной обработки. Таким образом, все четыре метода, упомянутые выше, ограничены внутренним пространством реакционных трубок, готовые сердечники оптических волокон, легированные редкоземельными элементами, имеют малый размер, количество оптических волокон, входящих в каждый пакет, ограничено, и, следовательно, удельная стоимость оптических волокон высока, а требование рынка лазеров на однородное оптоволокно, легированное редкоземельными элементами, не может быть выполнено.

[006] В сфере оптической связи большое количество устройств снабжено оптическими волокнами, легированными ионами металлов, такие как оптические волокна с высоким уровнем затухания, используемые в качестве ключевых материалов оптоэлектронных устройств, например, оптоволоконные аттенюаторы. Подобно лазерной оптоволоконной технологии, технология легирования оптического волокна с высоким коэффициентом затухания была освоена на международном уровне в настоящее время только компанией Coractive в Канаде и компанией OptoNet в Корее. Метод легирования оптоволокна с высоким коэффициентом затухания основан на способе легирования в жидкой фазе пористого слоя и имеет проблемы с низкой степенью легирования и низкой эффективностью производства, обусловленными размерами и технологическими ограничениями заготовок оптического волокна.

Сущность изобретения

[007] Для решения недостатков предшествующего уровня техники изобретение обеспечивает способ эффективного получения легированной заготовки оптического волокна, а также легированную заготовку оптического волокна. Метод прост в реализации и может эффективно уменьшить введение примесей и улучшить равномерность легирования оптоволоконных заготовок. Метод снимает размерные ограничения, вызванные внутритрубным осаждением, активирует волоконные сердечники и может значительно улучшить эффективность производства легированных волоконных заготовок, снизить затраты на разработку легированных волоконных заготовок и удовлетворить требование индустриализации для лазерных оптических волокон и оптических волокон для специальных устройств связи.

[008] Способ эффективного получения легированной заготовки оптического волокна включает следующие этапы:

[009] S1, смешивание редкоземельного материала или функционального металлического материала с солегирующим агентом в определенной пропорции и добавление растворителя для приготовления легированного раствора; равномерное смешивание высокочистого кварцевого порошка, имеющего чистоту более 99% с легирующим раствором для получения легированного прекурсора; сушка легированного прекурсора при температуре 100ºC-150ºC в течение 12-48 часов, измельчение легированного прекурсора и просев измельченного прекурсора через сито с более чем 150 мешами для получения легированного кварцевого порошка;

[0010] S2, размещение затравочного стержня в устройстве для плазменного напыления, введение легированного кварцевого порошка, кислорода и/или других газообразных солегирующих веществ в зону нагрева плазмы в устройстве для плазменного напыления и осаждение легированного кварцевого порошка на поверхность затравочного стержня в определенной пропорции с образованием легированного слоя сердечника; прекращение введения легированного кварцевого порошка, введение высокочистого кварцевого порошка, кислорода и/или других газообразных солегирующих веществ и осаждение высокочистого кварцевого порошка на поверхность легированного слоя сердечника с образованием кварцевой наружной оболочки; а также

[0011] S3, удаление затравочного стержня и постепенное схлопывание формы, образованной из легированного слоя сердечника и кварцевой наружной оболочки при высокой температуре 900°С-1800°С для получения легированной заготовки оптического волокна.

[0012] Согласно вышесказанному, редкоземельный материал представляет собой, по меньшей мере, одно из соединений иттербия, тулия, эрбия, гольмия, диспрозия, тербия, гадолиния, европия, самария, прометия, неодима, празеодима, церия и лантана.

[0013] Согласно вышесказанному, редкоземельный материал представляет собой, по меньшей мере, одно из: хлорида иттербия, хлорида тулия и хлорида эрбия.

[0014] Согласно вышесказанному, функциональный металлический материал представляет собой, по меньшей мере, одно из соединений кобальта, железа, кальция, калия, магния, ванадия, германия и висмута.

[0015] Согласно вышесказанному, функциональный металлический материал представляет собой хлорид кобальта и/или хлорид железа.

[0016] Согласно вышесказанному, солегирующим агентом является, по меньшей мере, одно из: хлорида алюминия, хлорида церия и хлорида железа.

[0017] Согласно вышесказанному, зернистость высокочистого кварцевого порошка меньше 100 мкм.

[0018] Согласно вышесказанному, другими газообразными солегирующими веществами являются гексафторэтан или оксихлорид фосфора.

[0019] Согласно вышесказанному, растворителем на стадии S1 является вода или этиловый спирт.

[0020] Изобретение дополнительно обеспечивает легированную оптоволоконную заготовку, полученную способом, упомянутым выше.

[0021] Согласно вышесказанному, в легированной оптоволоконной заготовке коэффициент преломления легированного слоя сердечника больше, чем у кварцевой наружной оболочки, а процент разницы показателя преломления составляет 0,1% -1,2%.

[0022] Согласно вышесказанному, в легированной оптоволоконной заготовке отношение площади поперечного сечения внешней оболочки кварца к площади поперечного сечения легированного слоя сердечника составляет 3,0-1275,5.

[0023] По сравнению с предшествующим уровнем техники изобретение имеет следующие преимущества:

[0024] (1) Однородность легирования является ключевым показателем оптических волокон при применении в качестве лазерных оптических волокон и специальных оптических волокон, таких как оптические волокна с высоким уровнем затухания. Согласно изобретению, легированный предшественник получают путем покрытия поверхности частиц высокочистого кварцевого порошка легирующими добавками, присадки полностью контактируют с частицами высокочистого кварцевого порошка, служащими в качестве матрицы осаждения оптического волокна, и, следовательно, достигается высококонцентрированное легирование ионов редкоземельных элементов или ионов функциональных металлов. Этот способ подходит для солегирования различными солегирующими агентами и дает возможность эффективно избежать разницы проницаемости микропор различных солегирующих агентов и легирующих примесей в традиционных процессах, а также разности концентраций растворов, вызванных коэффициентом силы тяжести в процессе пропитывания, тем самым улучшая осевую однородность легирования.

[0025] (2) Согласно изобретению, для осаждения легированного прекурсора на затравочном стержне применяется технология высокочастотного плазменного напыления, таким образом, нет необходимости в процессе легирования сложным многопроходным осаждением, введение примесей эффективно снижается, а однородность легирования ионами редкоземельных элементов или ионами функциональных металлов в заготовках оптического волокна существенно улучшается. Способ основан на методе осаждения в сверхтрубках, поэтому процесс получения является простым, снимает размерные ограничения, вызванные методом внутритрубного осаждения, активирует волоконные сердечники, что значительно улучшает эффективность производства заготовок оптоволокон, легированных редкоземельными элементами, позволяет снизить затраты на разработку лазерных оптических волокон, обеспечивая недорогое, эффективное и крупномасштабное производство легированных волоконных заготовок и отвечающих требованию индустриализации для лазерных оптических волокон и оптических волокон специальных устройств связи.

[0026] В заключение, легированный прекурсор получают путем покрытия поверхности частиц высокочистого кварцевого порошка легирующими добавками, а также применяют метод высокочастотного плазменного напыления, тем самым достигается высококонцентрированное легирование ионами редкоземельных элементов или ионами функциональных металлов, а также улучшается однородность осевого легирования. С внедрением данного способа может быть уменьшена стоимость разработки легированных оптических волокон, диаметры сердечника готовых легированных волоконных заготовок не ограничены, а также обеспечивается недорогое, эффективное и крупномасштабное производство лазерных оптических волокон, в том числе специальных оптических волокон, таких как оптические волокна с высоким уровнем затухания.

Краткое описание рисунков

[0027] На фиг.1 показана схема технологического процесса легированной оптоволоконной заготовки в одном варианте осуществления изобретения;

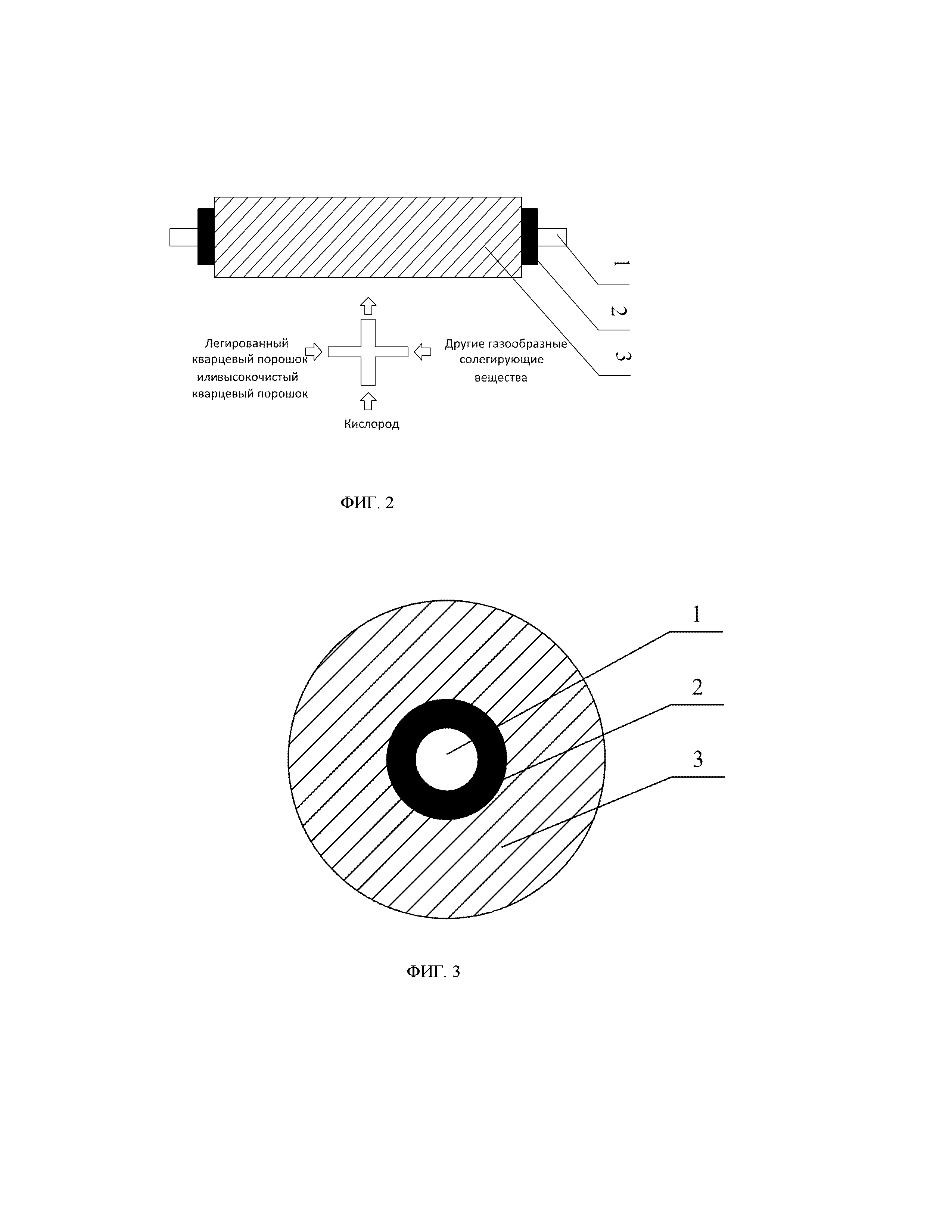

[0028] На фиг.2 показана схема процесса осаждения легированной оптоволоконной заготовки в одном варианте осуществления изобретения;

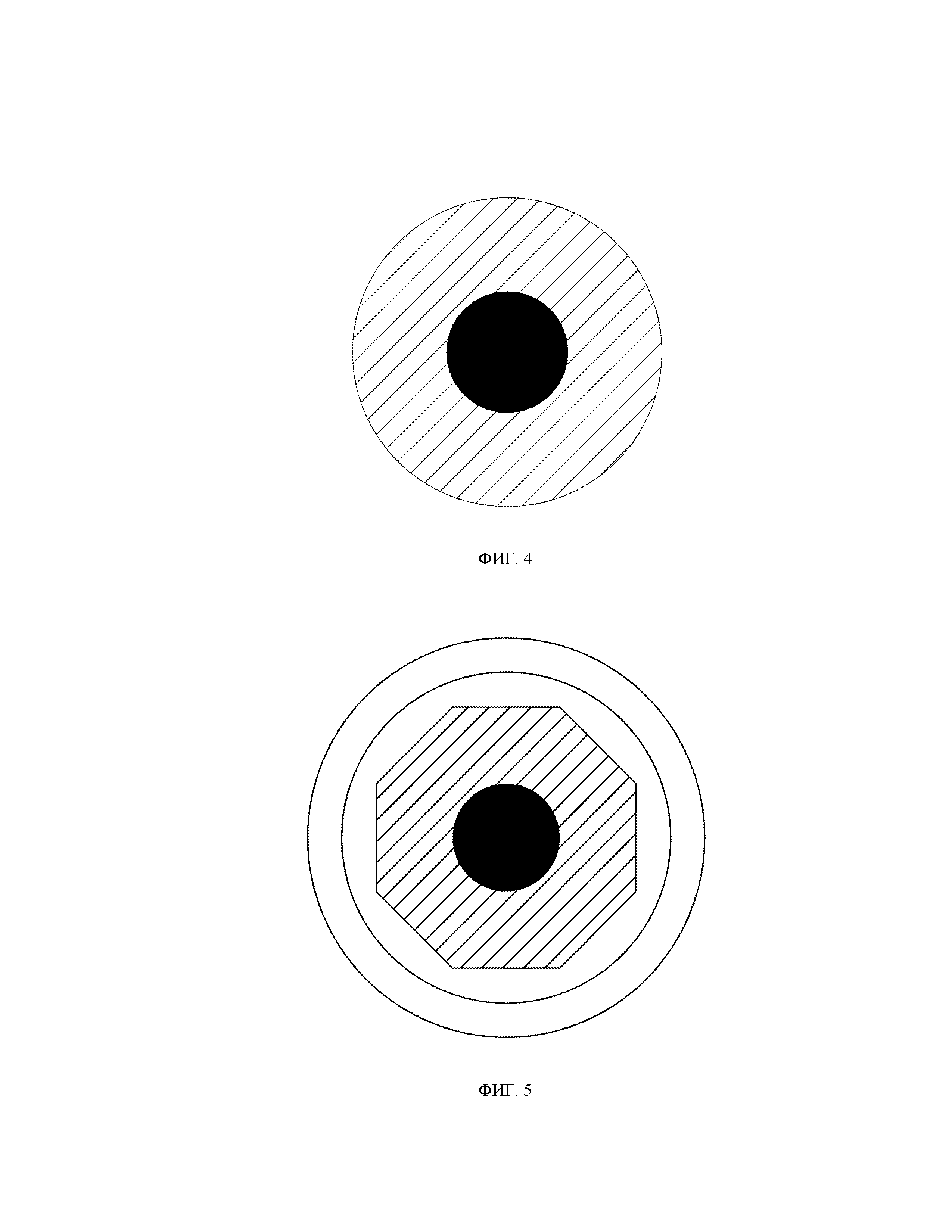

[0029] Фиг.3 представляет собой структурную схему после процесса осаждения в одном варианте осуществления изобретения;

[0030] Фиг.4 - структурная схема легированной оптоволоконной заготовки после схлопывания в одном варианте осуществления изобретения;

[0031] На фиг.5 показана структурная схема торцевой поверхности легированной оптоволоконной заготовки в одном варианте осуществления изобретения.

[0032] Обозначения на чертеже: 1- затравочный стержень, 2-легированный слой сердечника, 3-кварцевая наружная оболочка.

Подробное описание вариантов осуществления

[0033] Подробное описание изобретения приводится с прилагаемыми чертежами и конкретными вариантами осуществления.

[0034] Как показано на фиг.1, предлагается способ для эффективного получения легированной оптоволоконной заготовки. Способ эффективного получения легированной оптоволоконной заготовки включает следующие этапы:

[0035] (1) Смешивание редкоземельного материала или функционального металлического материала с солегирующим агентом в определенной пропорции и медленное добавление растворителя после того, как вышеуказанные композиции равномерно перемешаны; повышение растворения редкоземельного материала или функционального металлического материала с помощью большого количества тепла, выделяемого в реакции солегирующего агента и растворителя; выдерживание смеси в течение 40-80 минут после полного растворения смеси, фильтруя раствор через бумажный фильтр со средней скоростью фильтрации после охлаждения смеси, затем установление объема в требуемой пропорции после фильтрации для получения легирующего раствора;

[0036] Редкоземельный материал представляет собой, по меньшей мере, одно из соединений иттербия, тулия, эрбия, гольмия, диспрозия, тербия, гадолиния, европия, самария, прометия, неодима, празеодима, церия и лантана, например, редкоземельный материал представляет собой, по меньшей мере, одно из: хлорида иттербия, хлорида тулия и хлорида эрбия. Функциональный металлический материал представляет собой, по меньшей мере, одно из соединений кобальта, железа, кальция, калия, магния, ванадия, германия и висмута, например, функциональный металлический материал представляет собой хлорид кобальта и/или хлорид железа; легирующим агентом является, по меньшей мере, одно из: хлорида алюминия, хлорида церия и хлорида железа (III); растворителем может быть вода или этиловый спирт;

[0037] (2) Просев высокочистого кварцевого порошка с чистотой более 99% через сито из металлической сетки с 150-400 меш, равномерное смешивание просеянного сверхчистого кварцевого порошка с зернистостью менее 100 мкм с легирующим раствором при объемном соотношении 0,2-7,0 и быстрое перемешивание с помощью механического устройства с образованием легированного прекурсора;

[0038] (3) Сушка легированного прекурсора при высокой температуре 100ºC-150ºC в течение 12-48 часов, затем механическое дробление и измельчение легированного прекурсора и, наконец, просев легированного прекурсора через сито из металлической сетки с 150-400 меш для получения легированного кварцевого порошка;

[0039] (4) Как показано на фиг.2, размещение затравочного стержня 1 в устройстве для плазменного напыления, введение легированного кварцевого порошка, кислорода и/или других газообразных солегирующих веществ в зону нагрева плазмы в устройстве для плазменного напыления, и осаждение легированного кварцевого порошка на поверхность затравочного стержня 1 в определенной пропорции с образованием легированного слоя сердечника 2, причем другими газообразными солегирующими веществами являются гексафторэтан или оксихлорид фосфора;

[0040] Как показано на фиг.3, после того, как легированный слой сердечника 2 получен путем осаждения на затравочном стержне 1, прекращается введение легированного кварцевого порошка, избирательно вводя только высокочистый кварцевый порошок, кислород и/или другие газообразные солегирующие вещества, а затем нанесение высокочистого кварцевого порошка на поверхность легированного слоя сердечника 2 в определенной пропорции с образованием кварцевой наружной оболочки 3; а также

[0041] (5) После осаждения удаляют затравочный стержень 1 при помощи сверления, чтобы получить форму, сформированную из легированного слоя сердечника 2 и кварцевой наружной оболочки 3, очищая внутреннюю стенку целиком, выполняя термообработку и постепенно схлопывая форму, полученную из легированного слоя сердечника 2 и кварцевой наружной оболочки 3 при высокой температуре 900°С-1800°С и контролируемом давлении для формирования легированной оптоволоконной заготовки, показанной на фиг.4.

[0042] Также предложена легированная оптоволоконная заготовка. Легированную оптоволоконную заготовку получают способом, упомянутым выше. В легированной заготовке оптического волокна коэффициент преломления легированного слоя сердечника 2 больше, чем у кварцевой наружной оболочки 3, процент разницы показателя преломления составляет 0,1% -1,2%, а отношение площади поперечного сечения внешней оболочки кварца 3 к площади поперечного сечения легированного слоя сердечника 2 составляет 3,0-1275,5.

[0043] Из легированной оптоволоконной заготовки вытягивают легированное оптическое волокно и затем тестируют. Конкретный процесс заключается в следующем:

[0044] Легированную оптоволоконную заготовку обрабатывают до требуемого контура, нагревают в вытяжной башне высокотемпературной печи до температуры 1800°С-2200°С и вытягивают со скоростью вытяжки 1,5 м/мин-2200 м/мин с растягивающим усилием 25 г - 200 г для образования легированного оптического волокна требуемой модели. Как показано на фиг.5, легированное оптическое волокно последовательно содержит (изнутри наружу) сердечник волокна (черная круглая зона на фиг.5), оболочку оптического волокна, внутреннее покрытие и внешнее покрытие.

[0045] Дальнейшее объяснение изобретения дается в 41 конкретном варианте осуществления далее.

[0046] Первый вариант осуществления

[0047] Этот вариант осуществления предусматривает способ для эффективного получения легированной оптоволоконной заготовки. Способ содержит следующие этапы:

[0048] Смешивание 737,28 г кристаллогидрата хлорида иттербия, 510,72 г безводного кристаллического порошка хлорида алюминия и 71,42 г кристаллогидрата хлорида церия, медленно добавляя дистиллированную воду в смесь после равномерного перемешивания смеси, в результате чего смесь выдерживают 60 мин после полного растворения смеси, фильтруя раствор через бумажный фильтр со средней скоростью фильтрации после охлаждения смеси и установление объема до 6000 мл после фильтрации для получения легирующего раствора;

[0049] Равномерное смешивание мельчайшего высокочистого кварцевого порошка, просеянного металлическим ситом 200 меш с легированным раствором при объемном соотношении 1:5, быстрое перемешивание с помощью механического устройства с образованием легированного прекурсора; сушка легированного прекурсора при высокой температуре 150ºC в течение 12 часов, затем механическое дробление и измельчение легированного прекурсора, просев легированного прекурсора через металлическое сито 200 меш и получение просеянного легированного кварцевого порошка в качестве одного из исходных материалов осаждения;

[0050] Постепенное гашение легированного кварцевого порошка, полученного в вышеуказанном способе через устройство для плазменного напыления, одновременно вводя кислород со скоростью потока 8000 мл/мин и оксихлорида фосфора при скорости потока 500 мл/мин в зону нагрева плазмы вместе с легированным кварцевым порошком и осаждением легированного кварцевого порошка на затравочный стержень 1 на площади 314,16 мм2 при заданном соотношении с образованием легированного слоя сердечника 2; после осаждения легированного слоя сердечника 2, прекращается введение легированного кварцевого порошка, введение только высокочистого кварцевого порошка и кислорода со скоростью потока 12000 мл/мин и осаждение высокочистого кварцевого порошка на внешнюю сторону легированного слоя сердечника 2 на площади 125349,50 мм2 с образованием кварцевой наружной оболочки 3; после осаждения удаляется затравочный стержень 1 при помощи сверления, чтобы получить форму, сформированную из легированного слоя сердечника 2 и кварцевой наружной оболочки 3, очищая внутреннюю стенку целиком, выполняя термообработку и, постепенно схлопывая форму при высокой температуре 1700ºC и контролируемом давлении для формирования оптоволоконной заготовки, легированной иттербием.

[0051] Из заготовки оптического волокна, легированной иттербием, вытягивают оптическое волокно, а затем тестируют. Конкретный процесс заключается в следующем:

[0052] Заготовку оптического волокна, легированную иттербием, обрабатывают в восьмиугольную структуру, затем нагревают в вытяжной башне высокотемпературной печи до температуры 1950°С и, наконец, вытягивают со скоростью вытяжки 25 м/мин с растягивающим усилием 150 г для образования оптического волокна, легированного иттербием (оптическое волокно, легированное иттербием 20/400) с диаметром оболочки 402 мкм и диаметром покрытия 564 мкм. Основные контрольные показатели оптического волокна показаны в таблице 1.

Таблица 1. Результаты испытаний оптического волокна, легированного иттербием 20/400

[0053] Второй вариант осуществления

[0054] Этот вариант осуществления предусматривает способ для эффективного получения легированной оптоволоконной заготовки. Способ содержит следующие этапы:

[0055] Смешивание 481,32 г кристаллогидрата хлорида тулия, 574,56 г безводного кристаллического порошка хлорида алюминия, медленно добавляя дистиллированную воду в смесь после равномерного перемешивания смеси, в результате чего смесь выдерживают 40 мин после полного растворения смеси, фильтруя раствор через бумажный фильтр со средней скоростью фильтрации после охлаждения смеси и установление объема до 6000 мл после фильтрации для получения легированного раствора;

[0056] Равномерное смешивание мельчайшего высокочистого кварцевого порошка, просеянного металлическим ситом 200 меш с легированным раствором при объемном соотношении 6:1, быстрое перемешивание с помощью механического устройства с образованием легированного прекурсора; сушка легированного прекурсора при высокой температуре 150ºC в течение 48 часов, затем механическое дробление и измельчение легированного прекурсора, просев легированного прекурсора через металлическое сито 150 меш и получение просеянного легированного кварцевого порошка в качестве одного из исходных материалов осаждения;

[0057] Постепенное гашение легированного кварцевого порошка, полученного в вышеуказанном способе через устройство для плазменного напыления, одновременно вводя кислород со скоростью потока 9500 мл/мин и гексафторэтана при скорости потока 700 мл/мин в зону нагрева плазмы вместе с легированным кварцевым порошком и осаждением легированного кварцевого порошка на затравочный стержень 1 на площади 490,87 мм2 при заданном соотношении с образованием легированного слоя сердечника 2; после осаждения легированного слоя сердечника 2, прекращается введение легированного кварцевого порошка, введение только высокочистого кварцевого порошка и кислорода со скоростью потока 12000 мл/мин и осаждение высокочистого кварцевого порошка на внешнюю сторону легированного слоя сердечника 2 на площади 125172,80 мм2 с образованием кварцевой наружной оболочки 3; после осаждения удаляется затравочный стержень 1 при помощи сверления, чтобы получить форму, сформированную из легированного слоя сердечника 2 и кварцевой наружной оболочки 3, очищая внутреннюю стенку целиком, выполняя термообработку и постепенно схлопывая форму при высокой температуре 1750ºC и контролируемом давлении для формирования оптоволоконной заготовки, легированной тулием.

[0058] Из заготовки оптического волокна, легированной тулием, вытягивают оптическое волокно, а затем тестируют. Конкретный процесс заключается в следующем:

[0059] Заготовку оптического волокна, легированную тулием, обрабатывают в восьмиугольную структуру, затем нагревают в вытяжной башне высокотемпературной печи до температуры 2100°С и, наконец, вытягивают со скоростью вытяжки 12 м/мин с растягивающим усилием 80 г для образования оптического волокна, легированного тулием (оптическое волокно, легированное тулием 25/400) с диаметром оболочки 401 мкм и диаметром покрытия 568 мкм. Основные контрольные показатели оптического волокна показаны в таблице 2.

Таблица 2. Результаты испытаний оптического волокна, легированного тулием 25/400

[0060] Третий вариант осуществления

[0061] Этот вариант осуществления предусматривает способ для эффективного получения легированной оптоволоконной заготовки. Способ содержит следующие этапы:

[0062] Смешивание 212,94 г кристаллогидрата хлорида кобальта, 438,90 г безводного кристаллического порошка хлорида алюминия и 167,10 г спектрально-чистого хлорида железа, медленно добавляя дистиллированную воду в смесь после равномерного перемешивания смеси, в результате чего смесь выдерживают 80 мин после полного растворения смеси, фильтруя раствор через бумажный фильтр со средней скоростью фильтрации после охлаждения смеси и установление объема до 6000 мл после фильтрации для получения легированного раствора;

[0063] Равномерное смешивание мельчайшего высокочистого кварцевого порошка, просеянного металлическим ситом с 200 мешами с легированным раствором при объемном соотношении 7:1, быстрое перемешивание с помощью механического устройства с образованием легированного предшественника; сушка легированного предшественника при высокой температуре 100ºC в течение 48 часов, затем механическое дробление и измельчение легированного предшественника, просев легированного предшественника через металлическое сито с 300 мешами и получение просеянного легированного кварцевого порошка в качестве одного из исходных материалов осаждения;

[0064] Постепенное гашение легированного кварцевого порошка, полученного в вышеуказанном способе через устройство для плазменного напыления, одновременно вводя кислород со скоростью потока 8200 мл/мин в зону нагрева плазмы вместе с легированным кварцевым порошком и осаждением легированного кварцевого порошка на затравочный стержень 1 на площади 63,62 мм2 при заданном соотношении с образованием легированного слоя сердечника 2; после осаждения легированного слоя сердечника 2, прекращается введение легированного кварцевого порошка, введение только высокочистого кварцевого порошка и кислорода со скоростью потока 12000 мл/мин и осаждение высокочистого кварцевого порошка на внешнюю сторону легированного слоя сердечника 2 на площади 12208,23 мм2 с образованием кварцевой наружной оболочки 3; после осаждения удаляется затравочный стержень 1 при помощи сверления, чтобы получить форму, сформированную из легированного слоя сердечника 2 и кварцевой наружной оболочки 3, очищая внутреннюю стенку целиком, выполняя термообработку и постепенно схлопывая форму при высокой температуре 1500ºC и контролируемом давлении для формирования легированной оптоволоконной заготовки с высоким уровнем затухания.

[0065] Из легированной оптоволоконной заготовки с высоким уровнем затухания вытягивают оптическое волокно, а затем тестируют. Конкретный процесс заключается в следующем:

[0066] Легированную оптоволоконную заготовку с высоким уровнем затухания обрабатывают в восьмиугольную структуру, затем нагревают в вытяжной башне высокотемпературной печи до температуры 2200°С и, наконец, вытягивают со скоростью вытяжки 1700 м/мин с растягивающим усилием 180 г для образования легированного оптоволокна с высоким уровнем затухания с диаметром оболочки 125,2 мкм и диаметром покрытия 246 мкм и служащим в качестве ключевого компонента аттенюатора. Основные контрольные показатели оптического волокна показаны в таблице 3.

Таблица 3. Результаты испытаний оптического волокна с высоким уровнем затухания

[0067] Четвертый вариант осуществления

[0068] Этот вариант осуществления предусматривает способ для эффективного получения легированной оптоволоконной заготовки. Способ содержит следующие этапы:

[0069] Смешивание 737,28 г кристаллогидрата хлорида иттербия, 766,08 г безводного кристаллического порошка хлорида алюминия и 458,40 г кристаллогидрата хлорида эрбия, медленно добавляя этиловый спирт в смесь после равномерного перемешивания смеси, в результате чего смесь выдерживают 80 мин после полного растворения смеси, фильтруя раствор через бумажный фильтр со средней скоростью фильтрации после охлаждения смеси и установление объема до 6000 мл после фильтрации для получения легирующего раствора;

[0070] Равномерное смешивание мельчайшего высокочистого кварцевого порошка, просеянного металлическим ситом 200 меш с легирующим раствором при объемном соотношении 1:1, быстрое перемешивание с помощью механического устройства с образованием легированного прекурсора; сушка легированного прекурсора при высокой температуре 120ºC в течение 24 часов, затем механическое дробление и измельчение легированного прекурсора, просев легированного прекурсора через металлическое сито 200 меш и получение просеянного легированного кварцевого порошка в качестве одного из исходных материалов осаждения;

[0071] Постепенное гашение легированного кварцевого порошка, полученного в вышеуказанном способе через устройство для плазменного напыления, одновременно вводя кислород со скоростью потока 9500 мл/мин в зону нагрева плазмы вместе с легированным кварцевым порошком и осаждением легированного кварцевого порошка на затравочный стержень 1 на площади 314,16 мм2 при заданном соотношении с образованием легированного слоя сердечника 2; после осаждения легированного слоя сердечника 2, прекращается введение легированного кварцевого порошка, введение только высокочистого кварцевого порошка и кислорода со скоростью потока 12000 мл/мин и осаждение высокочистого кварцевого порошка на внешнюю сторону легированного слоя сердечника 2 на площади 125349,50 мм2 с образованием кварцевой наружной оболочки 3; после осаждения удаляется затравочный стержень 1 при помощи сверления, чтобы получить форму, сформированную из легированного слоя сердечника 2 и кварцевой наружной оболочки 3, очищая внутреннюю стенку целиком, выполняя термообработку и постепенно схлопывая форму при высокой температуре 1700ºC и контролируемом давлении для формирования оптоволоконной заготовки, солегированной эрбий-иттербием, при этом соединяя заготовку на этом основании, чтобы убедиться, что отношение диаметра сердцевины к диаметру оболочки по поперечному сечению заготовки оптического волокна составляет 1:43,72.

[0072] Из заготовки оптического волокна, солегированной эрбий-иттербием, вытягивают оптическое волокно, а затем тестируют. Конкретный процесс заключается в следующем:

[0073] Заготовку оптического волокна, солегированную эрбий-иттербием, обрабатывают в восьмиугольную структуру, затем нагревают в вытяжной башне высокотемпературной печи до температуры 1950°С и вытягивают со скоростью вытяжки 70 м/мин с растягивающим усилием 120 г для образования оптического волокна, солегированного эрбий-иттербием (оптическое волокно, солегированное эрбий-иттербием) с диаметром оболочки 125 мкм и диаметром покрытия 245 мкм. Основные контрольные показатели оптического волокна показаны в таблице 4.

Таблица 4. Результаты испытаний оптического волокна, солегированного эрбий-иттербием

[0074] Пятый вариант осуществления

[0075] Смешивание 737,28 г кристаллогидрата хлорида гольмия, 71,42 г кристаллогидрата хлорида церия и 167,10 г спектрально-чистого хлорида железа, медленно добавляя дистиллированную воду в смесь после равномерного перемешивания смеси, в результате чего смесь выдерживают 60 мин после полного растворения смеси, фильтруя раствор через бумажный фильтр со средней скоростью фильтрации после охлаждения смеси и установление объема до 6000 мл после фильтрации для получения легирующего раствора;

[0076] Равномерное смешивание мельчайшего высокочистого кварцевого порошка, просеянного металлическим ситом 150 меш с легированным раствором при объемном соотношении 1:5, быстрое перемешивание с помощью механического устройства с образованием легированного прекурсора; сушка легированного прекурсора при высокой температуре 150ºC в течение 12 часов, затем механическое дробление и измельчение легированного прекурсора, просев легированного прекурсора через металлическое сито 150 меш и получение просеянного легированного кварцевого порошка в качестве одного из исходных материалов осаждения;

[0077] Постепенное гашение легированного кварцевого порошка, полученного в вышеуказанном способе через устройство для плазменного напыления, одновременно вводя кислород со скоростью потока 8000 мл/мин и оксихлорида фосфора при скорости потока 500 мл/мин в зону нагрева плазмы вместе с легированным кварцевым порошком и осаждением легированного кварцевого порошка на затравочный стержень 1 на площади 314,16 мм2 при заданном соотношении с образованием легированного слоя сердечника 2; после осаждения легированного слоя сердечника 2, прекращается введение легированного кварцевого порошка, введение только высокочистого кварцевого порошка и кислорода со скоростью потока 12000 мл/мин и осаждение высокочистого кварцевого порошка на внешнюю сторону легированного слоя сердечника 2 на площади 125349,50 мм2 с образованием кварцевой наружной оболочки 3; после осаждения удаляется затравочный стержень 1 при помощи сверления, чтобы получить форму, сформированную из легированного слоя сердечника 2 и кварцевой наружной оболочки 3, очищая внутреннюю стенку целиком, выполняя термообработку и постепенно схлопывая форму при высокой температуре 900ºC и контролируемом давлении для формирования оптоволоконной заготовки, легированной гольмием.

[0078] Шестой вариант осуществления

[0079] Смешивание 737,28 г кристаллогидрата хлорида диспрозия и 71,42 г кристаллогидрата хлорида церия, медленно добавляя дистиллированную воду в смесь после равномерного перемешивания смеси, в результате чего смесь выдерживают 60 мин после полного растворения смеси, фильтруя раствор через бумажный фильтр со средней скоростью фильтрации после охлаждения смеси и установление объема до 6000 мл после фильтрации для получения легирующего раствора;

[0080] Равномерное смешивание мельчайшего высокочистого кварцевого порошка, просеянного металлическим ситом с 400 мешами с легирующим раствором при объемном соотношении 1:5, быстрое перемешивание с помощью механического устройства с образованием легированного прекурсора; сушка легированного прекурсора при высокой температуре 150ºC в течение 12 часов, затем механическое дробление и измельчение легированного прекурсора, просев легированного прекурсора через металлическое сито с 400 мешами и получение просеянного легированного кварцевого порошка в качестве одного из исходных материалов осаждения;

[0081] Постепенное гашение легированного кварцевого порошка, полученного в вышеуказанном способе через устройство для плазменного напыления, одновременно вводя кислород со скоростью потока 8000 мл/мин и оксихлорида фосфора при скорости потока 500 мл/мин в зону нагрева плазмы вместе с легированным кварцевым порошком и осаждением легированного кварцевого порошка на затравочный стержень 1 на площади 314,16 мм2 при заданном соотношении с образованием легированного слоя сердечника 2; после осаждения легированного слоя сердечника 2, прекращается введение легированного кварцевого порошка, введение только высокочистого кварцевого порошка и кислорода со скоростью потока 12000 мл/мин и осаждение высокочистого кварцевого порошка на внешнюю сторону легированного слоя сердечника 2 на площади 125349,50 мм2 с образованием кварцевой наружной оболочки 3; после осаждения удаляется затравочный стержень 1 при помощи сверления, чтобы получить форму, сформированную из легированного слоя сердечника 2 и кварцевой наружной оболочки 3, очищая внутреннюю стенку целиком, выполняя термообработку и постепенно схлопывая форму при высокой температуре 1000ºC и контролируемом давлении для формирования оптоволоконной заготовки, легированной диспрозием.

[0082] Седьмой вариант осуществления

[0083] Смешивание и равномерное перемешивание 737,28 г кристаллогидрата хлорида тербия и 167,10 г спектрально-чистого хлорида железа, медленно добавляя дистиллированную воду в смесь после равномерного перемешивания смеси, в результате чего смесь выдерживают 60 мин после полного растворения смеси, фильтруя раствор через бумажный фильтр со средней скоростью фильтрации после охлаждения смеси и установление объема до 6000 мл после фильтрации для получения легирующего раствора;

[0084] Равномерное смешивание мельчайшего высокочистого кварцевого порошка, просеянного металлическим ситом 400 меш с легирующим раствором при объемном соотношении 1:5, быстрое перемешивание с помощью механического устройства с образованием легированного прекурсора; сушка легированного прекурсора при высокой температуре 150ºC в течение 12 часов, затем механическое дробление и измельчение легированного прекурсора, просев легированного прекурсора через металлическое сито 400 меш и получение просеянного легированного кварцевого порошка в качестве одного из исходных материалов осаждения;

[0085] Постепенное гашение легированного кварцевого порошка, полученного в вышеуказанном способе через устройство для плазменного напыления, одновременно вводя кислород со скоростью потока 8000 мл/мин и оксихлорида фосфора при скорости потока 500 мл/мин в зону нагрева плазмы вместе с легированным кварцевым порошком и осаждением легированного кварцевого порошка на затравочный стержень 1 на площади 314,16 мм2 при заданном соотношении с образованием легированного слоя сердечника 2; после осаждения легированного слоя сердечника 2, прекращается введение легированного кварцевого порошка, введение только высокочистого кварцевого порошка и кислорода со скоростью потока 12000 мл/мин и осаждение высокочистого кварцевого порошка на внешнюю сторону легированного слоя сердечника 2 на площади 125349,50 мм2 с образованием кварцевой наружной оболочки 3; после осаждения удаляется затравочный стержень 1 при помощи сверления, чтобы получить форму, сформированную из легированного слоя сердечника 2 и кварцевой наружной оболочки 3, очищая внутреннюю стенку целиком, выполняя термообработку и постепенно схлопывая форму при высокой температуре 1200ºC и контролируемом давлении для формирования оптоволоконной заготовки, легированной тербием.

[0086] Восьмой вариант осуществления

[0087] За исключением редкоземельного материала и массы в 737,28 г кристаллогидрата хлорида гадолиния, этот вариант осуществления повторяет второй вариант осуществления.

[0088] Девятый вариант осуществления

[0089] За исключением редкоземельного материала и массы в 737,28 г кристаллогидрата хлорида европия, этот вариант осуществления повторяет второй вариант осуществления.

[0090] Десятый вариант осуществления

[0091] За исключением редкоземельного материала и массы в 737,28 г кристаллогидрата хлорида самария, этот вариант осуществления повторяет второй вариант осуществления.

[0092] Одиннадцатый вариант осуществления

[0093] За исключением редкоземельного материала и массы в 737,28 г кристаллогидрата хлорида прометия, этот вариант осуществления повторяет второй вариант осуществления.

[0094] Двенадцатый вариант осуществления

[0095] За исключением редкоземельного материала и массы в 737,28 г кристаллогидрата хлорида неодима, этот вариант осуществления повторяет второй вариант осуществления.

[0096] Тринадцатый вариант осуществления

[0097] За исключением редкоземельного материала и массы в 737,28 г кристаллогидрата хлорида празеодима, этот вариант осуществления повторяет второй вариант осуществления.

[0098] Четырнадцатый вариант осуществления

[0099] За исключением редкоземельного материала и массы в 737,28 г кристаллогидрата нитрата церия, этот вариант осуществления повторяет второй вариант осуществления.

[00100] Пятнадцатый вариант осуществления

[00101] За исключением редкоземельного материала и массы в 737,28 г кристаллогидрата нитрата лантана, этот вариант осуществления повторяет второй вариант осуществления.

[00102] Шестнадцатый вариант осуществления

[00103] За исключением редкоземельного материала и массы в 737,28 г кристаллогидрата хлорида иттербия и 458,40 г кристаллогидрата хлорида тулия, этот вариант осуществления повторяет четвертый вариант осуществления.

[00104] Семнадцатый вариант осуществления

[00105] За исключением редкоземельного материала и массы в 737,28 г кристаллогидрата хлорида гольмия и 458,40 г кристаллогидрата хлорида диспрозия, этот вариант осуществления повторяет четвертый вариант осуществления.

[00106] Восемнадцатый вариант осуществления

[00107] За исключением редкоземельного материала и массы в 737,28 г кристаллогидрата хлорида гадолиния и 458,40 г кристаллогидрата хлорида неодима, этот вариант осуществления повторяет четвертый вариант осуществления.

[00108] Девятнадцатый вариант осуществления

[00109] За исключением редкоземельного материала и массы в 737,28 г кристаллогидрата хлорида празеодима и 458,40 г кристаллогидрата хлорида лантана, этот вариант осуществления повторяет четвертый вариант осуществления.

[00110] Двадцатый вариант осуществления

[00111] За исключением редкоземельного материала и массы в 737,28 г кристаллогидрата хлорида тербия и 458,40 г кристаллогидрата хлорида прометия, этот вариант осуществления повторяет четвертый вариант осуществления.

[00112] Двадцать первый вариант осуществления

[00113] За исключением редкоземельного материала и массы в 737,28 г кристаллогидрата хлорида иттербия, 458,40 г кристаллогидрата хлорида лантана и 458,40 г кристаллогидрата хлорида тулия, этот вариант осуществления повторяет четвертый вариант осуществления.

[00114] Двадцать второй вариант осуществления

[00115] За исключением редкоземельного материала и массы в 737,28 г кристаллогидрата хлорида европия, 458,40 г кристаллогидрата хлорида гольмия и 458,40 г кристаллогидрата хлорида тулия, этот вариант осуществления повторяет четвертый вариант осуществления.

[00116] Двадцать третий вариант осуществления

[00117] За исключением редкоземельного материала и массы в 737,28 г кристаллогидрата хлорида диспрозия, 458,40 г кристаллогидрата хлорида европия и 458,40 г кристаллогидрата хлорида неодима, этот вариант осуществления повторяет четвертый вариант осуществления.

[00118] Двадцать четвертый вариант осуществления

[00119] За исключением редкоземельного материала и массы в 737,28 г кристаллогидрата хлорида диспрозия, 458,40 г кристаллогидрата хлорида европия, 458,40 г кристаллогидрата хлорида неодима и 458,40 г кристаллогидрата хлорида лантана, этот вариант осуществления повторяет четвертый вариант осуществления.

[00120] Двадцать пятый вариант осуществления

[00121] За исключением редкоземельного материала и массы в 737,28 г кристаллогидрата хлорида иттербия, 458,40 г кристаллогидрата хлорида эрбия, 458,40 г кристаллогидрата хлорида неодима и 458,40 г кристаллогидрата хлорида церия, этот вариант осуществления повторяет четвертый вариант осуществления.

[00122] Двадцать шестой вариант осуществления

[00123] За исключением функционального металлического материала и массы в 212,94 г кристаллогидрата хлорида железа, этот вариант осуществления повторяет третий вариант осуществления.

[00124] Двадцать седьмой вариант осуществления

[00125] За исключением функционального металлического материала и массы в 212,94 г кристаллогидрата хлорида кальция, этот вариант осуществления повторяет третий вариант осуществления.

[00126] Двадцать восьмой вариант осуществления

[00127] За исключением функционального металлического материала и массы в 212,94 г кристаллогидрата хлорида калия, этот вариант осуществления повторяет третий вариант осуществления.

[00128] Двадцать девятый вариант осуществления

[00129] За исключением функционального металлического материала и массы в 212,94 г кристаллогидрата хлорида магния, этот вариант осуществления повторяет третий вариант осуществления.

[00130] Тридцатый вариант осуществления

[00131] За исключением функционального металлического материала и массы в 212,94 г кристаллогидрата хлорида ванадия, этот вариант осуществления повторяет третий вариант осуществления.

[00132] Тридцать первый вариант осуществления

[00133] За исключением функционального металлического материала и массы в 212,94 г кристаллогидрата хлорида германия, этот вариант осуществления повторяет третий вариант осуществления.

[00134] Тридцать второй вариант осуществления

[00135] За исключением функционального металлического материала и массы в 212,94 г кристаллогидрата хлорида висмута, этот вариант осуществления повторяет третий вариант осуществления.

[00136] Тридцать третий вариант осуществления

[00137] За исключением функционального металлического материала и массы в 212,94 г кристаллогидрата хлорида кобальта и 212,94 г кристаллогидрата хлорида железа, этот вариант осуществления повторяет третий вариант осуществления.

[00138] Тридцать четвертый вариант осуществления

[00139] За исключением функционального металлического материала и массы в 212,94 г кристаллогидрата хлорида калия и 212,94 г кристаллогидрата хлорида магния, этот вариант осуществления повторяет третий вариант осуществления.

[00140] Тридцать пятый вариант осуществления

[00141] За исключением функционального металлического материала и массы в 212,94 г кристаллогидрата хлорида ванадия и 212,94 г кристаллогидрата хлорида германия, этот вариант осуществления повторяет третий вариант осуществления.

[00142] Тридцать шестой вариант осуществления

[00143] За исключением функционального металлического материала и массы в 212,94 г кристаллогидрата хлорида ванадия и 212,94 г кристаллогидрата хлорида висмута, этот вариант осуществления повторяет третий вариант осуществления.

[00144] Тридцать седьмой вариант осуществления

[00145] За исключением функционального металлического материала и массы в 212,94 г кристаллогидрата хлорида кобальта и 212,94 г кристаллогидрата хлорида ванадия, этот вариант осуществления повторяет третий вариант осуществления.

[00146] Тридцать восьмой вариант осуществления

[00147] За исключением функционального металлического материала и массы в 212,94 г кристаллогидрата хлорида кальция и 212,94 г кристаллогидрата хлорида германия, этот вариант осуществления повторяет третий вариант осуществления.

[00148] Тридцать девятый вариант осуществления

[00149] За исключением функционального металлического материала и массы в 212,94 г кристаллогидрата хлорида кальция, 212,94 г кристаллогидрата хлорида германия и 212,94 г кристаллогидрата хлорида ванадия, этот вариант осуществления повторяет третий вариант осуществления.

[00150] Сороковой вариант осуществления

[00151] За исключением функционального металлического материала и массы в 212,94 г кристаллогидрата хлорида кальция, 212,94 г кристаллогидрата хлорида кобальта и 212,94 г кристаллогидрата хлорида железа, этот вариант осуществления повторяет третий вариант осуществления.

[00152] Сорок первый вариант осуществления

[00153] За исключением функционального металлического материала и массы в 212,94 г кристаллогидрата хлорида кальция, 212,94 г кристаллогидрата хлорида магния, 212,94 г кристаллогидрата хлорида германия и 212,94 г кристаллогидрата хлорида висмута, этот вариант осуществления повторяет третий вариант осуществления.

[00154] Различные модификации и варианты осуществления могут быть осуществлены специалистами в данной области, а также данные модификации и вариации в пределах объема формулы изобретения и эквивалентных методах должны быть в пределах объема защиты изобретения.

[00155] Содержание, не раскрытое подробно в описании, известно из уровня техники специалистам в данной области.

Реферат

Группа изобретений относится к способу получения легированной заготовки оптического волокна, легированной заготовке оптического волокна. Техническим результатом является уменьшение введения примесей и улучшение равномерности легирования оптоволоконных преформ. Способ эффективного получения легированной заготовки оптического волокна включает следующие этапы: смешивание редкоземельного материала или функционального металлического материала с солегирующим агентом, добавление растворителя для приготовления легирующего раствора, равномерное смешивание высокочистого кварцевого порошка с легирующим раствором для получения легированного прекурсора; сушка легированного прекурсора, измельчение легированного прекурсора и просев измельченного прекурсора через сито для получения легированного кварцевого порошка; размещение затравочного стержня в устройстве для плазменного напыления, введение легированного кварцевого порошка, кислорода и/или других газообразных солегирующих веществ в зону нагрева плазмы в устройстве для плазменного напыления и осаждение легированного кварцевого порошка на поверхность затравочного стержня с образованием легированного слоя сердечника; прекращение введения легированного кварцевого порошка, введение высокочистого кварцевого порошка, кислорода и/или других газообразных солегирующих веществ; осаждение высокочистого кварцевого порошка на поверхность легированного слоя сердечника с образованием кварцевой наружной оболочки; удаление затравочного стержня и постепенное схлопывание формы, образованной из легированного слоя сердечника и кварцевой наружной оболочки при высокой температуре для получения легированной заготовки оптического волокна. Газообразные солегирующие вещества включают гексафторэтан или оксихлорид фосфора. 2 н. и 9 з.п. ф-лы, 5 ил., 4 табл.

Комментарии