Способ изготовления двулучепреломляющего микроструктурного оптического волокна - RU2437129C1

Код документа: RU2437129C1

Чертежи

Описание

Изобретение относится к области волоконной оптики, в частности к технологии изготовления микроструктурных оптических волоконных световодов с двулучепреломлением, и может быть использовано в волоконно-оптических системах передачи информации, а также при конструировании датчиков физических величин.

Способы получения микроструктурных оптических волокон включают этап производства заготовки (преформы) и этап вытяжки волокон. Для производства преформ применяют известные способы: сверление, шлифование, полирование, травление и раздувание продольных каналов в преформах, сборку и перетяжку кварцевых заготовок, сформированных из набора труб и стержней различных форм в поперечном сечении; формирование структуры преформ продавливанием через форму-шаблон (способ пригоден для легкосплавных материалов, например полимеров) и др.

Известно дырчатое волокно [1], которое может существенно уменьшить потери на малых длинах волн. Сердцевина такого волокна отделена от отражающей оболочки слоем воздушных каналов, параллельных оси волокна. Воздушные каналы имеют перемычки толщиной менее передаваемой длины волны и расположены переферически относительно центра сердцевины на расстоянии от 2 до 10 наибольших из передаваемых длин волн, при этом сердцевина оказывается как бы подвешенной в воздухе или в другом газе продольных каналов. Это позволяет рассматривать такие волокна, как микроструктурные оптические волокна с подвешенной сердцевиной (МОВПС).

МОВПС при относительной простоте структуры и методов изготовления обеспечивают малые оптические потери за счет того, что тонкие перемычки не дают свету высвечиваться в оболочку, а туннелирование света через каналы очень мало, если расстояние от сердцевины до внешнего кварцевого слоя составляет примерно 5-10 длин волн или больше. Помимо этого МОВПС дают возможность реализовать многие уникальные свойства, делающие их перспективными для волоконных датчиков. Например, заявляемая структура МОВПС с эллиптической сердцевиной обеспечивает линейное двулучепреломление более чем на порядок выше, чем у традиционных типов волокон, например типа PANDA [2]. Двулучепреломление в оптическом волокне PANDA характеризуется длиной биений - величиной обратно пропорциональной двулучепреломлению и прямо пропорциональной длине волны измерения. На длине волны 1550 нм у волокна PANDA длина биений составляет примерно 2 мм, а в заявляемой структуре МОВПС - около 100 мкм. МОВПС структуры позволяют реализовать рекордную величину линейного двулучепреломления при относительно малом уровне оптических потерь, а также, например, реализовать чувствительные контуры для датчиков тока с рекордно малым диаметром и очень большим количеством витков, а значит и с высокой чувствительностью к току (магнитному полю), особенно при спиральной структуре осей двулучепреломления в волокне.

Комбинацию перемычек и каналов в преформе для вытяжки волокна [1] получают путем сборки и перетяжки исходной заготовки, пакета капилляров и опорной трубы.

Известен способ получения дырчатых волокон [3], который включает этап производства преформы и этап вытяжки волокна. Этап производства преформы включает получение в исходной заготовке, имеющей сердцевину и ось симметрии, двух каналов (пазов) с осями, параллельными оси заготовки и сплавление исходной пазовой заготовки с опорными кварцевыми трубами. Этап вытяжки включает перетяжку преформы в оптическое волокно с одновременной регулировкой давления газа внутри канала (каналов) преформы при помощи пневматического устройства, присоединенного к верхнему концу преформы. Способ позволяет получить дырчатое волокно за счет формирования пазов в отражающей оболочке. Недостатком способа является невозможность получения оптического волокна с высоким двулучепреломлением из-за неполностью подвешенной сердцевины и невозможности создания большого контраста показателей преломления сердцевины и оболочки.

Наиболее близким техническим решением является способ получения дырчатых волокон [4], который включает этап изготовления преформы и этап вытяжки волокна. Этап изготовления преформы включает выполнение на исходной заготовке или на ее части, или на опорной трубе четного количества одинаковых, симметрично расположенных, равноудаленных друг от друга продольных или винтовых канавок, пазов или разрезов, с размерами в поперечном сечении от 0,5 мм до 50 мм, и сплавление заготовки. Этап вытяжки волокна включает одну или несколько перетяжек из сплавленной заготовки (преформы).

Использование технического решения [4] позволяет получить микроструктурное оптическое волокно, сердцевина которого отделена (слоями) симметричных воздушных каналов, параллельных оси OB от отражающей оболочки слоем.

Однако способ-прототип [4] имеет следующий недостаток. Микроструктурное волокно получают за счет изготовления пазов, параллельных оси структуры в исходных стержнях и (или) трубах. Далее эти стержни и трубы собирают строго соосно и симметрично, получают исходную заготовку с числом слоев воздушных каналов, определяемым числом используемых труб с нарезанными пазами. При этом получают строгую осевую симметрию структуры исходной заготовки, а затем и оптического волокна. Способ [4] применим для получения МОВПС с сердцевиной круглой формы и не позволяет получить волокно с различными геометрическими формами сердцевины и оболочки, в частности, двулучепреломляющие волокна.

Общими существенными признаками прототипа [4] с представленным в описании техническим решением являются:

- изготавливают исходный стержень-заготовку из плавленого кварца;

- получают на всей длине стержня-заготовки четное количество пазов;

- промывают и сушат стержень-заготовку;

- собирают стержень-заготовку со стеклянной (кварцевой) трубой;

- сплавляют стержнь-заготовку и трубу в нерабочей области;

- перетягивают преформу в оптическое волокно и наносят защитное упрочняющее покрытие.

Техническим результатом изобретения является получение оптического волокна с большим двулучепреломлением.

Сопутствующими техническими результатами являются:

- получение широкого круга геометрических форм области сердцевины оптических волокон;

- повышение процента выхода годных оптических волокон и снижение стоимости производства.

Указанный технический результат достигается тем, что на всей длине стержня-заготовки получают не менее 4-х пазов, попарно симметричных относительно плоскости, проходящей через продольную ось вращения заготовки, причем форма и размеры каждой пары симметрично расположенных пазов одинаковы, сплавляют стержнь-заготовку и кварцевую трубу в нерабочей области и перетягивают их в предзаготовку, разрезают предзаготовку на отрезки, растравливают внутренние каналы в отрезке предзаготовки, промывают и сушат внутренние и наружные поверхности отрезка предзаготовки, заваривают отрезок предзаготовки с обоих торцов, собирают отрезок предзаготовки с капиллярной кварцевой трубкой, содержащей приваренный трубчатый технологический держатель, получают преформу путем сплавления отрезка предзаготовки и капиллярной кварцевой трубки на стороне, противоположной трубчатому технологическому держателю.

Существенными признаками способа, влияющими на получение технического результата являются:

- изготавливают исходный стержень-заготовку из плавленого кварца. Признак обеспечивает получение заготовки максимально очищенной от загрязняющих примесей, с нужными свойствами и легирующими добавками, обеспечивающими показатель преломления;

- получают на всей длине стержня-заготовки не менее 4-х пазов, попарно симметричных относительно плоскости, проходящей через продольную ось вращения заготовки (зеркально симметричных относительно указанной плоскости), причем форма и размеры каждой пары симметрично расположенных пазов одинаковы (фиг.1). Признак обеспечивает получение требуемой структуры сердцевины и воздушных каналов МОВПС. Число пар пазов, их размерные параметры (глубина, ширина, форма поперечного сечения) и их расположение выбирают в зависимости от требуемой структуры МОВПС с учетом влияния ее последующих деформаций на дальнейших этапах изготовления;

- промывают и сушат стержень-заготовку. Признак обеспечивает отсутствие загрязнений стержня, влияющих на потери в оптическом волокне;

- собирают стержень-заготовку со стеклянной (кварцевой) трубой (фиг.2). Признак обеспечивает получение сборки, имеющей заготовки внутренних каналов, необходимые для получения воздушных каналов МОВПС;

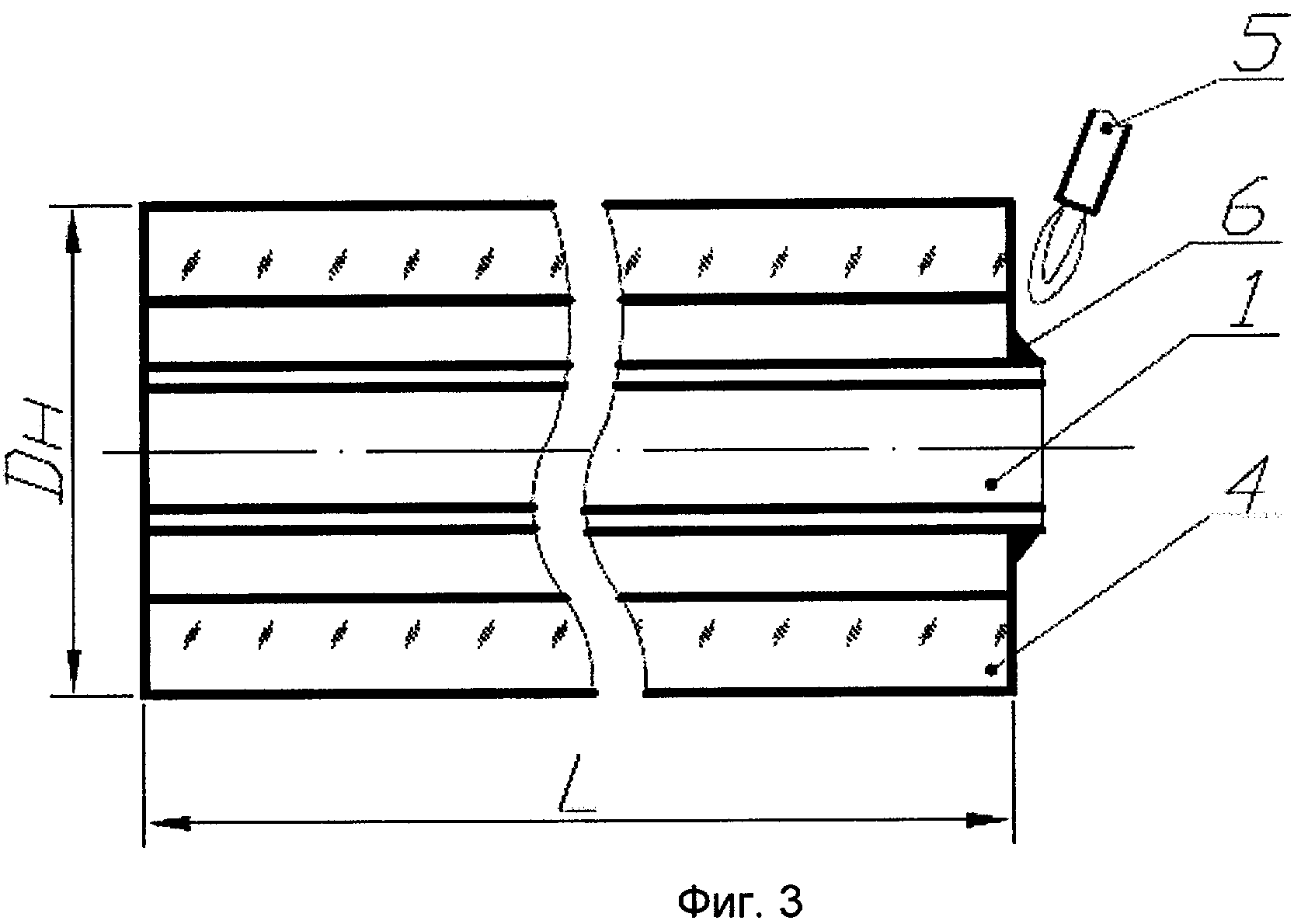

- сплавляют стержнь-заготовку и стеклянную (кварцевую) трубу в нерабочей области (фиг.3). Признак обеспечивает фиксацию трубы на стержне-заготовке и получение неразъемного, негерметичного соединения;

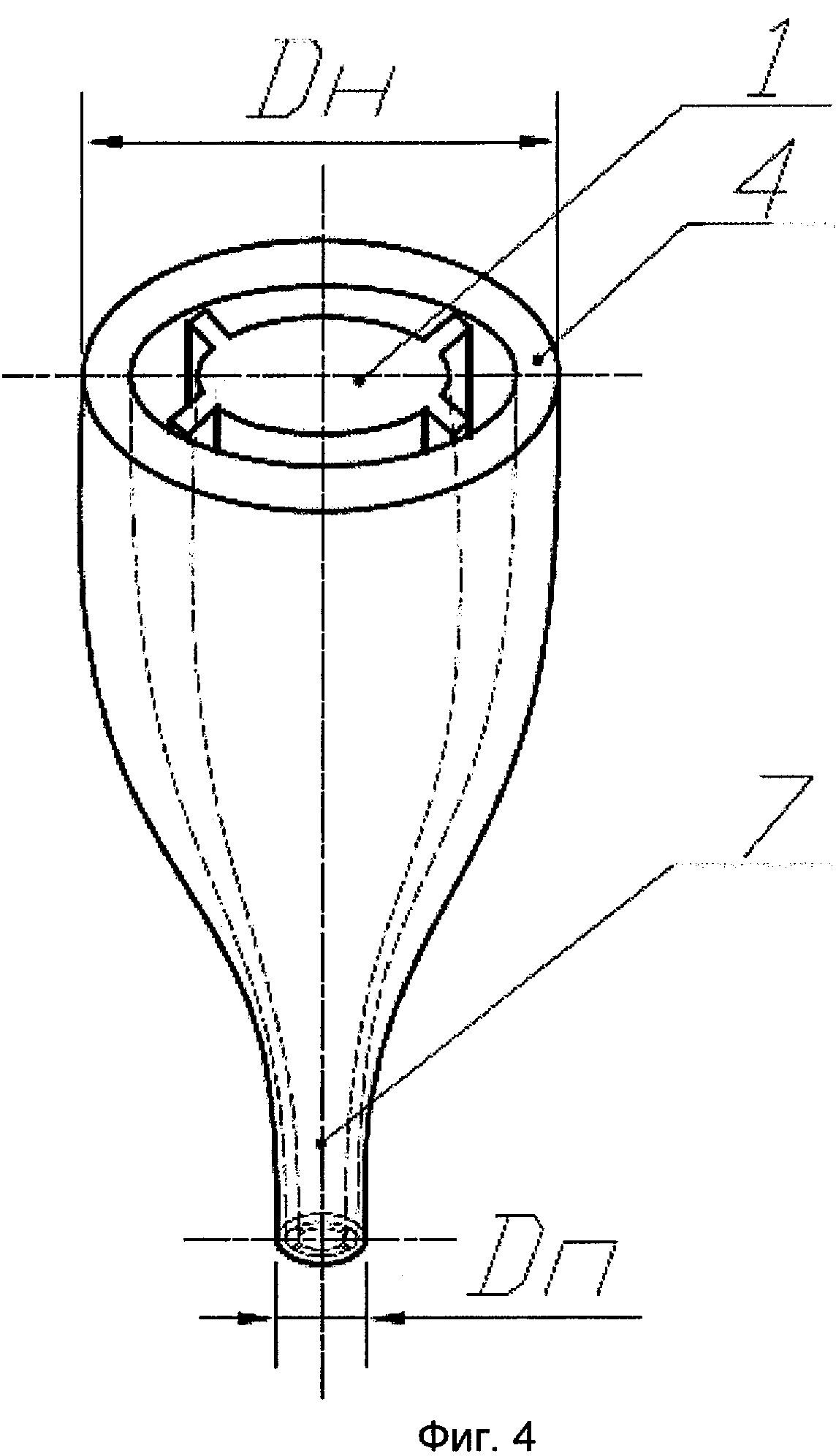

- перетягивают стержень-заготовку и трубу в предзаготовку. (фиг.4). Признак обеспечивает перетяжку с одновременным нахлопыванием трубы и получение требуемого диаметра предзаготовки;

- разрезают предзаготовку на отрезки. Признак обеспечивает получение отрезков предзаготовки длинами, соответствующими длине рабочей части преформы;

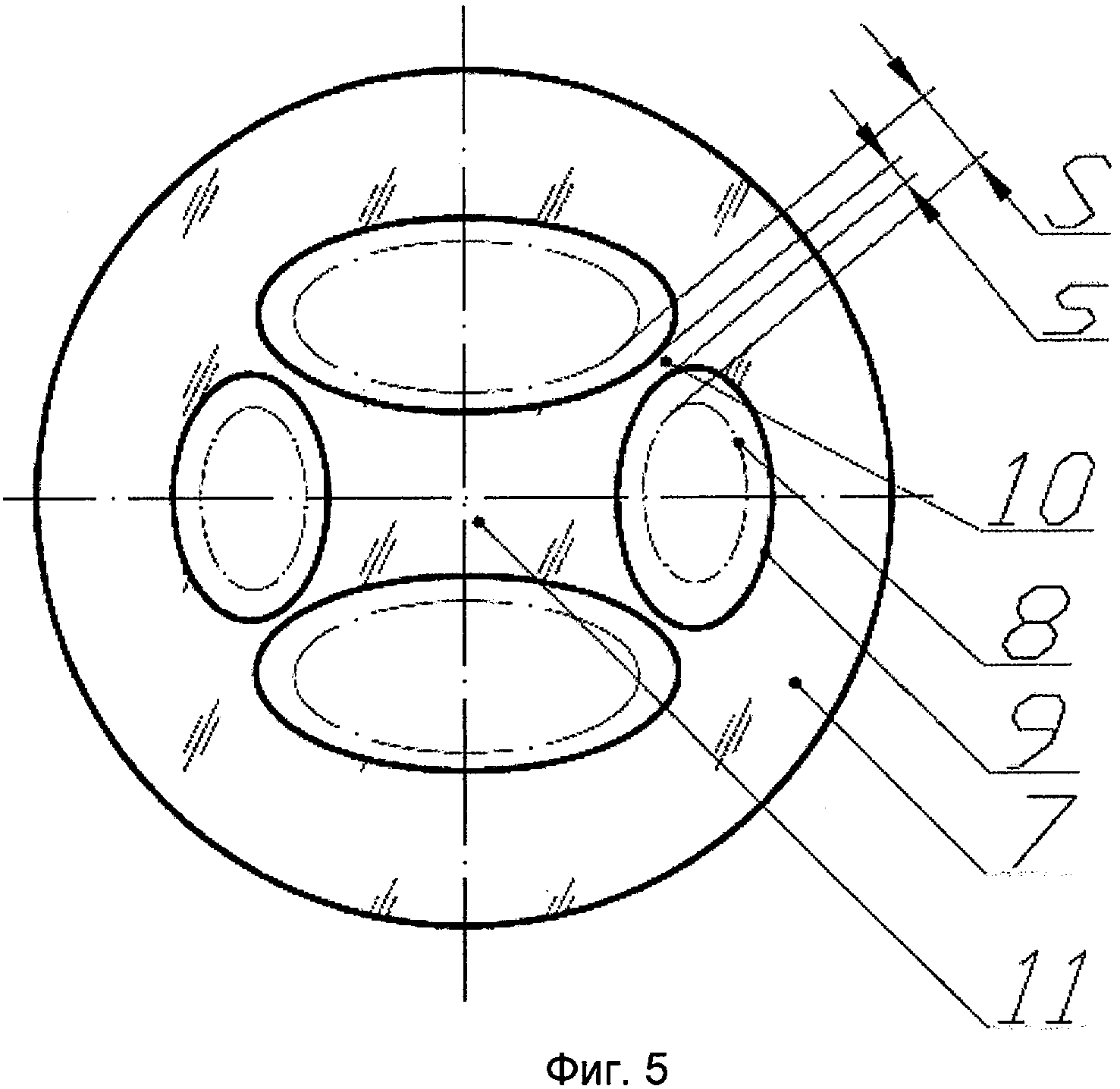

- растравливают внутренние каналы в отрезке предзаготовки (фиг.5). Признак обеспечивает получение требуемых толщин перемычек и размеров каналов за счет их растворения HF кислотой, прокачиваемой под давлением сквозь каналы;

- промывают и сушат внутренние и наружные поверхности отрезка предзаготовки. Признак обеспечивает отсутствие загрязнений, влияющих на потери в оптическом волокне;

- заваривают отрезок предзаготовки с обоих торцов (фиг.6). Признак обеспечивает защиту от попадания загрязнений, посторонних паров и газов во внутренние каналы;

- собирают отрезок предзаготовки с капиллярной кварцевой трубкой, содержащей приваренный трубчатый технологический держатель. Признак обеспечивает удобство закрепления преформы на этапе вытяжки волокна, а также увеличение диаметра и массы преформы, а следовательно, получение оптического волокна заданного диаметра;

- получают преформу путем сплавления отрезка предзаготовки и капиллярной кварцевой трубки на стороне, противоположной трубчатому технологическому держателю (фиг.7). Признак обеспечивает получение преформы - неразъемного соединение отрезка предзаготовки и капиллярной кварцевой трубы с приваренным трубчатым технологическим держателем. При этом на противоположной конце оставляют щель между внутренней поверхностью капиллярной кварцевой трубки и отрезком предзаготовки;

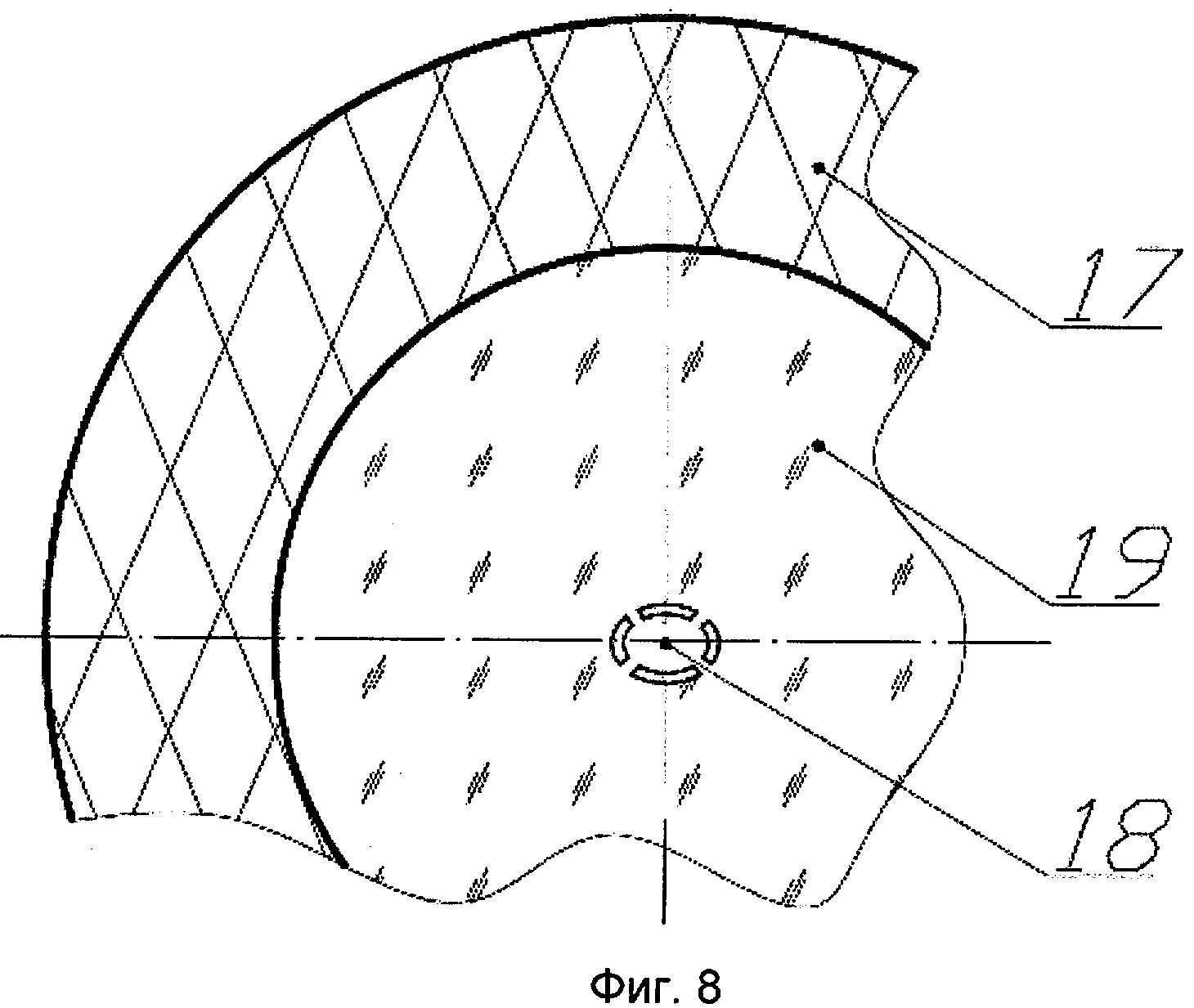

- перетягивают преформу в оптическое волокно и наносят защитное упрочняющее покрытие. Признак обеспечивает получение МОВПС с большим двулучепреломлением, имеющим пониженное затухание.

Существенными отличительными признаками, влияющими на получение технического результата, являются:

- получают на всей длине стержня-заготовки не менее 4-х пазов, попарно симметричных относительно плоскости, проходящей через продольную ось вращения заготовки, причем форма и размеры каждой пары симметрично расположенных пазов одинаковы;

- сплавляют стержнь-заготовку и стеклянную (кварцевую) трубу в нерабочей области;

- перетягивают стержнь-заготовку и стеклянную (кварцевую) трубу в предзаготовку;

- разрезают предзаготовку на отрезки;

- растравливают внутренние каналы в отрезке предзаготовки;

- промывают и сушат внутренние и наружные поверхности отрезка предзаготовки;

- заваривают отрезок предзаготовки с обоих торцов;

- собирают отрезок предзаготовки с капиллярной кварцевой трубкой, содержащей приваренный трубчатый технологический держатель;

- получают преформу путем сплавления отрезка предзаготовки и капиллярной кварцевой трубки на стороне, противоположной трубчатому технологическому держателю.

Основными преимуществами предложенного способа являются:

- получение оптических волокон с линейным двулучепреломлением на уровне 10-2 и более;

- сохранение в оптическом волокне потерь около 2 дБ/км на длине волны около 1550 нм, что определяется использованным кварцем, отсутствием поперечных микротрещин, характерных для альтернативных методов сверления каналов, простотой промывки и очистки каналов снаружи, по сравнению с закрытыми каналами в альтернативных методах;

- получение широкого круга геометрических форм сердцевины и оболочки оптических волокон, которое определяется количеством, расположением, формой и размерами пазов на исходном стержне-заготовке, а также совокупностью признаков изобретения;

- повышение процента выхода годных оптических волокон и снижение стоимости производства за счет высокой повторяемости при реализации способа, основанной на простоте механической обработки и сборки исходной заготовки.

Сущность изобретения поясняется фиг.1-11.

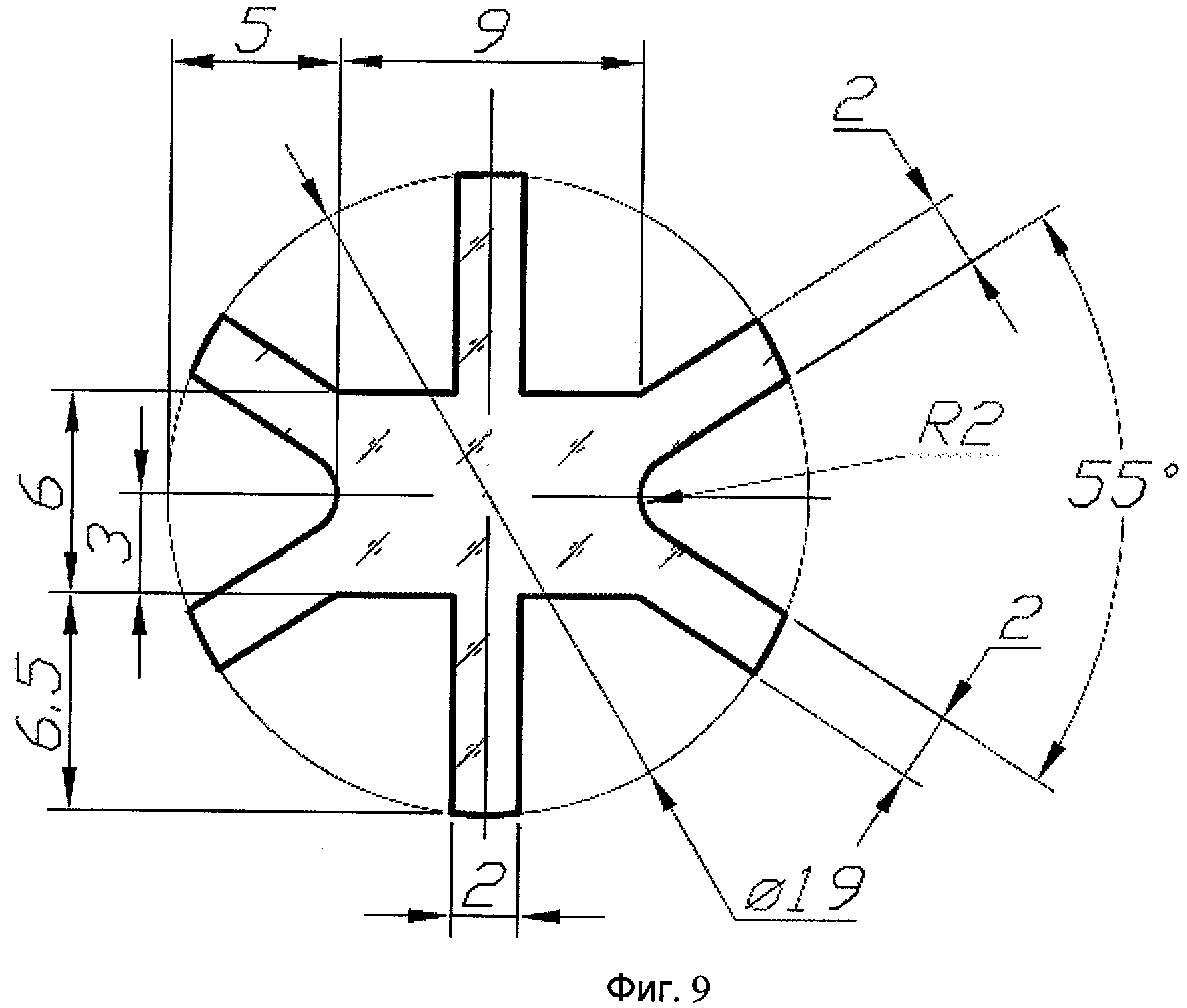

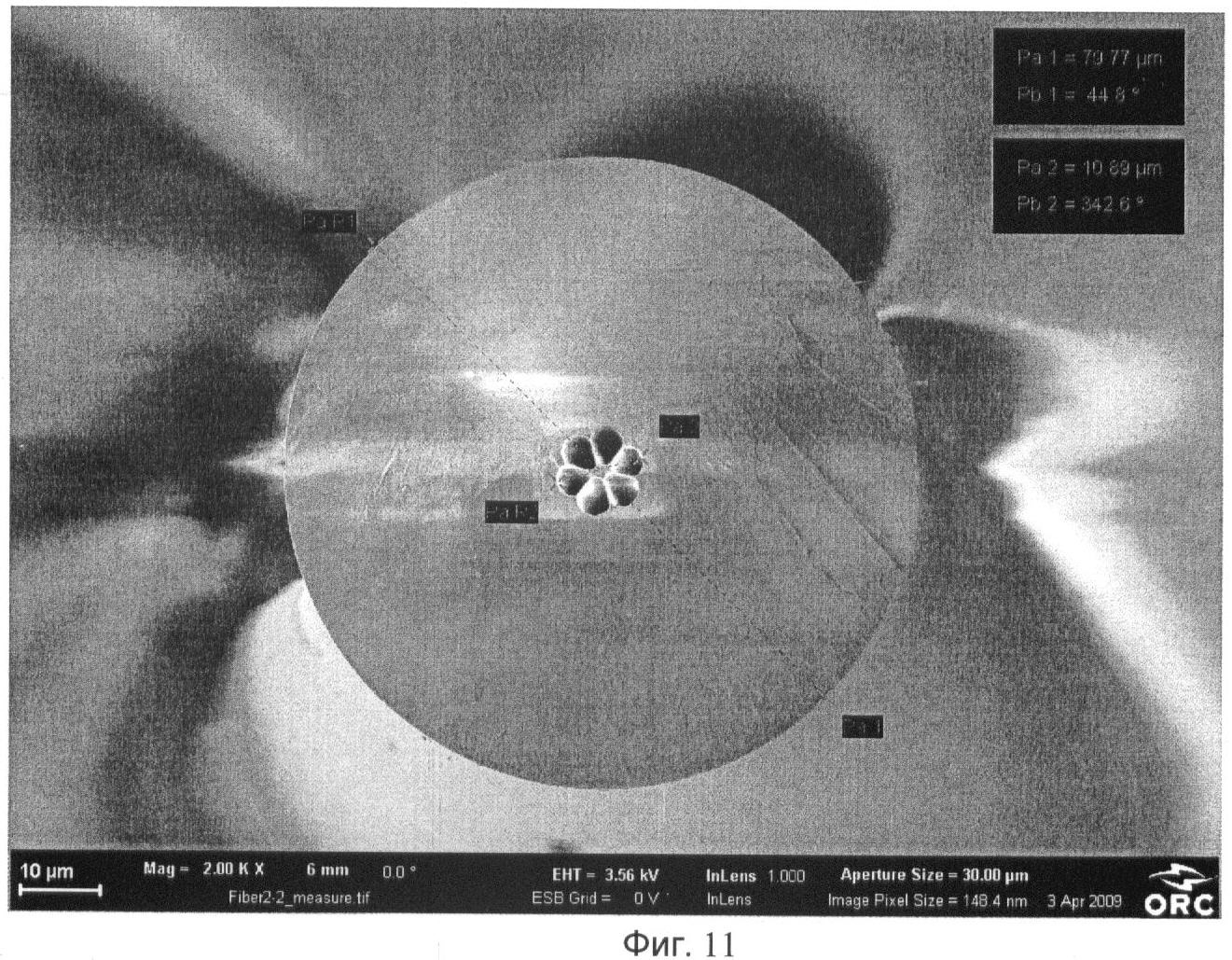

На фиг.1 показана схема расположения и формы пазов на заготовке сердцевины (для варианта структуры с 4 пазами). На фиг.2 изображено поперечное сечение сборки стержня-заготовки с кварцевой трубой. На фиг.3 изображена схема сплавления стержня-заготовки и кварцевой трубы. На фиг.4 показана схема перетяжки стержня заготовки с кварцевой трубой в предзаготовку. На фиг.5 показана схема растравливания каналов в предзаготовке. На фиг.6 показана схема запаивания торцов предзаготовки. На фиг.7 показана схема сплавления предзаготовки с капиллярной трубкой. На фиг.8 показана схема поперечного сечения МОВПС. На фиг.9 показана схема расположения, формы и размеры пазов на заготовке сердцевины при реализации варианта способа (для варианта структуры с 6 пазами). На фиг.10 показана микрофотография поперечного сечения сердцевины МОВПС с 6 каналами, полученной описанным вариантом осуществления способа. На фиг.11 показана микрофотография поперечного сечения МОВПС с 6 каналами, полученного описанным вариантом осуществления способа.

Цифрами на фиг.1-8 обозначены: 1 - стержень-заготовка, 2 - первая пара пазов I-I, 3 - вторая пара пазов II-II, 4 - стеклянная (кварцевая) труба, 5 - газовая горелка, 6 - место сплавления, 7 - перетянутая продзаготовка, 8 - исходный контур канала, 9 - растравленный контур канала, 10 - перемычки между каналами, 11 - область сердцевины предзаготовки, 12 - запаянный торец предзаготовки, 13 - капиллярная трубка, 14 - трубчатый держатель, 15 - место сплавления отрезка предзаготовки 7 и капиллярной трубки 13, 16 - щель, 17 - защитное упрочняющее покрытие, 18 - область сердцевины МОВПС, 19-технологическая область волокна.

Буквами на фиг.1-8 обозначены: А - размер большой оси эллипса стержня-заготовки в поперечном сечении, В - размер малой оси эллипса стержня-заготовки в поперечном сечении, d - диаметр стержня-заготовки, D - внутренний диаметр кварцевой трубы, Dн - наружный диаметр кварцевой трубы 4, Dп - диаметр перетянутой предзаготовки, Dk - наружный диаметр кварцевого капилляра, dk - внутренний диаметр кварцевого капилляра, L - длина отрезка предзаготовки; S - толщина перемычки нерастравленных каналов, s - толщина перемычки растравленных каналов.

Способ реализуют следующим образом. Изготавливают исходный стержень-заготовку 1 цилиндрической формы с диаметром d. Максимально очищают его от загрязняющих примесей. При необходимости вводят легирующие добавки и добиваются заданного показателя преломления. Исходный стержень-заготовка может быть изготовлен из чистого кварца или из кварца легированного, например, редкоземельными элементами (для получения лазерных свойств), или с добавками, увеличивающими фоточувствительность (для записи брэгговских решеток). На наружной поверхности стержня-заготовки получают продольные пазы путем механической, химической, лазерной (или их комбинацией) обработкой, предпочтительно продольным шлифованием. Это позволяет избежать такого трудоемкого и прецезионного процесса, как продольное сверление каналов в стержне-заготовке и получить поверхность каналов без поперечных микротрещин, увеличивающих потери световода. Для получения МОВПС, имеющего в поперечном сечении сердцевину, близкую по форме к эллиптической (фиг.8), обрабатывают четное количество - не менее 4-х пазов 2 (I-I) и 3 (II-II), попарно симметричных относительно плоскости, проходящей через продольную ось вращения заготовки, причем форма и размеры каждой пары симметрично расположенных пазов одинаковы (фиг.1). Число пар пазов, их размерные параметры (глубина, ширина, форма поперечного сечения) и их расположение выбирают в зависимости от требуемой структуры МОВПС с учетом влияния ее последующих деформаций на дальнейших операциях. Так, для одного из вариантов структуры с 4-мя пазами, они могут располагаться ортогонально друг к другу (фиг.1). Промывают и сушат стержень-заготовку 1 с обработанными пазами 2 и 3 для удаления загрязнений, влияющих на потери в оптическом волокне. Собирают стержень-заготовку 1 с обработанными пазами 2 и 3 со стеклянной (кварцевой) трубой 4 (фиг.2). При этом внутренний диаметр D кварцевой трубы 4 выбирают так, чтобы он соответствовал (немного превышал) наружный диаметр d стержня-заготовки 1. Стеклянную кварцевую трубу 4 выполняют из материала, аналогичного или близкого по оптическим и физико-механическим характеристикам к материалу стержня-заготовки 1. Таким образом, получают каналы в заготовке. Затем производят сплавление точечной газовой горелкой 5 стержня-заготовки 1 и кварцевой трубы 4 в нерабочей области 6 (фиг.3). Тем самым создают неразъемное соединение, удобное для дальнейшей работы. Этим обеспечивают увеличение диаметра d стержня-заготовки 1 с внутренними каналами до размера Dн, пригодного для последующей перетяжки. Проводят перетяжку сборки стержня-заготовки 1 и кварцевой трубы 4 в предзаготовку (фиг.4). На этом этапе перетяжка идет с выполнением условия геометрического подобия, при этом форма центральной части сохраняется. В результате получают перетянутую предзаготовку 7 требуемого диаметра Dп. Разрезают предзаготовку 7 на отрезки длиной L, соответствующей длине рабочей части преформы, используемой в дальнейшем для вытяжки волокна. Растравливают пазы в заготовке сердцевины (фиг.5) HF кислотой. При этом увеличиваются размеры пазов, а толщины перемычек 10 уменьшаются в размере с S до s. Промывают и сушат наружные и внутренние поверхности заготовки сердцевины в потоке сухого аргона для удаления HF кислоты и загрязнений. Запаивают отрезок предзаготовки 7 с обоих торцов в местах 12 (фиг.6). Собирают предзаготовку 7 с капиллярной трубкой 13. При этом происходит увеличение объема материала преформы. Приваривают к капиллярной трубке 13 вспомогательный трубчатый держатель 14 для удобства закрепления преформы на этапе вытяжки. Получают преформу путем сплавления отрезка предзаготовки 7 и капиллярной кварцевой трубки 13 на стороне, противоположной трубчатому технологическому держателю 14 в месте 15 (фиг.7). При этом на противоположной конце оставляют щель 16 между внутренней поверхностью капиллярной кварцевой трубки 13 и отрезком предзаготовки 7. Перетягивают преформу в оптическое волокно, имеющее область сердцевины волокна 18 и технологическую область МОВПС 19, и наносят защитное упрочняющее покрытие 17. Технологическая область 19 необходима для создания механической прочности МОВПС. Перетягивание преформы с запаянными торцами отрезков предзаготовки 7 приводит к равномерному раздуванию каналов и равномерному утоньшению стенок перегородок. Получают МОВПС с большим двулучепреломлением, имеющее пониженное затухание (фиг.8). При этом в поперечном сечении получают структуру сердцевины волокна правильной звездообразной формы, размеры которой определяются размерами вписанного эллипса, а лучи представляют собой перемычки между каналами толщиной менее 100 нм.

В другом варианте способа перетягивание преформы в оптическое волокно и нанесение защитного упрочняющего покрытия осуществляют с одновременным вращением заготовки оптического волокна. При этом получают МОВПС со спиральной структурой осей двулучепреломления, которые используют в датчиках физических величин, в частности в датчиках электрического тока и магнитного поля.

Изобретение осуществляется следующим образом. В качестве примера рассмотрим вариант способа изготовления МОВПС с большим (около 10-2) линейным двулучепреломлением. Изготавливают исходный цилиндрический стержень-заготовку 1 диаметром D=19 мм и длиной L=150-200 мм. Обрабатывают 6 пазов попарно симметричных относительно плоскости, проходящей через продольную ось вращения заготовки, по одной оси - полукруглые пазы глубиной 5 мм с радиусом 2 мм у вершины, по другим осям - по 2 трапециевидных паза с отношением оснований трапеции к поверхности стержня 1/2,5 и глубиной до 6,5 мм (фиг.9). Сложная форма пазов необходима для рассчитанного размера жилы 9 мм × 6 мм и для одинаковой толщины 2 мм всех перемычек. Пазы на стержне 1 получают, например, шлифованием на профилешлифовальном станке с продольным (относительно стержня-заготовки) перемещением круга, оборудованном устройством для закрепления и периодического поворота стержня-заготовки 1. Промывают и сушат стержень-заготовку 1 с обработанными пазами. Полученную структуру стержня-заготовки вкладывают в кварцевую трубу 4 с внутренним диаметром D=20 мм и наружным диаметром Dн=25 мм, сплавляют в нерабочей области и перетягивают в структуру предзаготовки 7 диаметром Dп=1,1 мм. Перетяжку производят на вытяжной установке с использованием высокотемпературной электрической печи нагревания и контролем диаметра вытягиваемой структуры предзаготовки. Разрезают предзаготовку 7 на отрезки длиной L=150-200 мм, соответствующие длине рабочей части преформы. Производят внутреннее травление структуры предзаготовки 7 для достижения заданных размеров области сердцевины с соответствующими размерами А=400 мкм и В=270 мкм и минимальных размеров перемычек шириной 10-40 мкм. Промывают и сушат наружные и внутренние поверхности заготовки сердцевины в потоке сухого аргона для удаления кислоты и загрязнений. Приваривают к капиллярной трубке 13 вспомогательный трубчатый держатель 14. Полученную структуру 7 диаметром Dп=1,1 мм заваривают с обоих концов и вкладывают в кварцевую капиллярную трубку 13 с держателем 14, имеющую рассчитанное соотношение внешнего Dk=14,5 мм и внутреннего диаметра не менее dk=1,11 мм. При этом на противоположной конце оставляют щель (зазор) 16 не менее 0,01 мм между внутренней поверхностью капиллярной кварцевой трубки 13 и отрезком предзаготовки 7. Полученную структуру перетягивают в оптическое волокно с рассчитанным соотношением диаметра волокна 80 мкм и размера сердцевины соответственно примерно 2,5 мкм × 1,6 мкм и шириной перемычек порядка 100 нм. Вытяжка производится на установке для вытяжки оптических волокон с одновременным нанесением защитно-упрочняющего покрытия, например акрилатного покрытия. Диаметр вытягиваемого волокна поддерживается с высокой точностью, около 1 мкм, с помощью системы измерения и контроля.

Изготовленное таким образом МОВПС имеет двулучепреломление на уровне 10-2, что подтверждено экспериментальными данными [5]. На фиг.10 представлена микрофотография сердцевины, подтверждающая получение МОВПС с 6 каналами, описанным вариантом осуществления способа. На фиг.11 представлена микрофотография поперечного сечения МОВПС с 6 каналами, полученного описанным вариантом осуществления способа.

Источники информации

1. Патент US 6415079 В1, 2002. Optical Fiber Gratings Having Internal Gap Cladding For Reduced Short Wavelength Cladding Mode Loss.

2. PM1550G-80. 1550 nm Polarization Maintaining Gyroscope & Sensor Fiber [Электронный ресурс]. Сайт: Nufern - Режим доступа: http://www.nufern.com/fiber_detail.php/44 свободный.

3. Патент US 5167684, 1992. Process And Device Producing A Hollow Optical Fiber.

4. Патент US 7155097 B2, 2006. Fabrication Of Microstructured Fibres.

5. Miniature microstructured fiber coil with high magneto-optical sensitivity. Yu.K.Chamorovskiy, N.I.Starostin, M.V.Ryabko, A.I.Sazonov, S.K.Morshnev, V.P.Gubin, I.L.Vorob'ev, S.A.Nikitov. Optics Communications, 282, (2009), 4618-4621.

Реферат

Изобретение относится к области волоконной оптики и может быть использовано в волоконно-оптических системах передачи информации и при конструировании датчиков физических величин. Согласно способу на всей длине стержня-заготовки получают не менее 4-х пазов, попарно симметричных относительно плоскости, проходящей через продольную ось вращения стержня-заготовки. В поперечном сечении получают структуру сердцевины волокна, размеры которой определяются размерами вписанного эллипса. Сплавляют стержень-заготовку и кварцевую трубу в нерабочей области и перетягивают их в предзаготовку. Предзаготовку разрезают на отрезки, в которых растравливают внутренние каналы, промывают и сушат внутренние и наружные поверхности, а затем заваривают с обоих торцов. Отрезок предзаготовки собирают с капиллярной кварцевой трубкой, содержащей приваренный трубчатый технологический держатель. Сплавляют отрезок предзаготовки и капиллярную кварцевую трубку на стороне, противоположной трубчатому технологическому держателю. В результате получают преформу, которую перетягивают в оптическое волокно с нанесением защитного упрочняющего покрытия. Технический результат - получение оптического волокна с большим двулучепреломлением, широкого круга геометрических форм сердцевины оптического волокна. 11 ил.

Комментарии