Комбинированная звукопоглощающая панель - RU2639759C2

Код документа: RU2639759C2

Чертежи

Описание

Изобретение относится преимущественно к области строительства и машиностроения, представляет собой техническое устройство, предназначенное для снижения звуковых (шумовых) излучений, генерируемых и распространяющихся в производственных общественных, технических и жилых помещениях, замкнутых ограниченных объемах различных технических объектов типа моторных отсеков, кабин и пассажирских помещений наземных транспортных средств (автомобилей, тракторов, комбайнов, передвижной коммунальной и дорожно-строительной техники), а также шумогенерирующих энергетических установок - стационарных двигателей внутреннего сгорания (далее - ДВС), стационарных и передвижных компрессорных установок, шумоактивного производственно-технологического и инженерно-технического оборудования и прочих технических объектов, для которых актуальны проблемы уменьшения шумовых излучений (защиты окружающей среды от негативного акустического загрязнения).

В известных научных монографиях и учебных пособиях [1, 2, 3, 4], освещающих использование разнообразных технических приемов и устройств подавления (ослабления) шумового излучения, производимого энергетическим оборудованием, транспортными машинами и строительными конструкциями, широко представлены шумопоглощающие модули, содержащие в своем составе пористые звукопоглощающие вещества, выполненные в виде монолитных сплошных листовых или рулонных панельных облицовок, смонтированных на различного типа несущих (опорных) формованных основаниях экранных элементов, корпусных деталей, кожухов, капсул, отсеков, стеновых конструкций и т.п. конструктивных элементов.

[1] Тупов В.Б. Снижение шума от энергетического оборудования. - М.: Издательство МЭИ. - 2005. - 232 с.

[2] Иванов Н.И. Инженерная акустика. Теория и практика борьбы с шумом. - М.: Логос. - 2010. - 424 с.

[3] Осипов Г.Л., Бобылев В.Н., Борисов Л.А., и др. Звукоизоляция и звукопоглощение. - М: ACT Астрель. - 2004. - 450 с.

[4] Helmut V. Fuchs. Schallabsorber und

В известной научной монографии [5], наряду со сплошными листовыми и рулонными пористыми звукопоглощающими облицовками (панелями, обивками, прокладками), используемыми в составе разнообразных шумопоглощающих модулей, представлены также различного типа монолитные цельноформованные звукопоглощающие облицовки в виде сложной пространственной формы фасонных элементов компактных габаритных размеров, нашедших наиболее широкое использование в низкошумных конструкциях автомобилей.

[5] Фесина М.И., Краснов А.В., Горина Л.Н., Паньков Л.А. Автомобильные акустические материалы. Проектирование и исследование низкошумных конструкций автотранспортных средств. Монография в двух частях. - Тольятти: ТГУ. - 2010. - Часть 1 - 304 с., Часть 2 - 352 с.

Известны также технические устройства шумопоглощающих модулей в качестве составных конструктивных элементов, использующих структурированные пористые звукопоглощающие слои в виде рационально перфорированных и/или узкополосных панелей (прокладок, обивок) к которым относятся, в частности, технические устройства по патентам РФ на полезные модели и изобретения: RU 52809, RU 72453, RU 78759, RU 81925, RU 2327887, RU2328382, RU 2369495, RU 2438911, RU 2442698, RU 2456173. Вышеприведенное семейство технических устройств, содержащих такого типа структурированные пористые звукопоглощающие слои в качестве составных элементов шумопоглощающих модулей, характеризуются улучшенными звукопоглощающими свойствами при уменьшенном расходе исходного сырья (пористого звукопоглощающего вещества). Однако, для их осуществления требуется выполнение дополнительных технологических операций на специализированном технологическом оборудовании. При этом необходимо использование дорогостоящего сырья, наделенного высокоэффективными звукопоглощающими свойствами и обладающего требуемыми технологическими и эксплуатационными характеристиками.

Известны технические устройства шумопоглощающих модулей в качестве составных элементов использующие анизотропные пористые звукопоглощающие слои, структурированные в отношении целенаправленной объемной (поверхностной) локализации структурных зон заданной плотности, пористости, сопротивления продуванию воздушным потоком, модуля Юнга, коэффициента (модуля) потерь. Такого типа структурирование позволяет повысить звукопоглощающие свойства пористых структур при уменьшении их материалоемкости и габаритов и в ряде случаев позволяет получить снижение стоимостных показателей. Однако, в большинстве случаев такого типа структурирование вызывает необходимость использования сложных и дорогостоящих технологических процессов, исходного сырья и технологического оборудования. Такого типа структурированные пористые звукопоглощающие слои, содержащиеся в составе шумопоглощающих модулей агрегатов и систем различных технических объектов, приводятся в описаниях патентов на изобретения RU 2243111, RU 2369495, RU 2081010, RU 2410556.

В известном устройстве по патенту РФ на изобретение №2268380, опубликованном 20.01.2006, описана конструкция шумопоглощающего модуля, содержащего в своем составе две соединенные между собой ячеистые панели, изготовленные методом прессования или контактного формования из нетканого волокнистого материала, пропитанного эпоксидным связующим. Ячейки панелей шумопоглощающего модуля с одной стороны расположены правильными рядами с односторонним направлением вершин, а на другой стороне - образованы соответствующие крестообразные перемычки между ячейками. Внешняя волокнистая панель шумопоглощающего модуля перфорируется сквозными отверстиями, что обеспечивает образование горловых и/или камерных элементов, формирующих шумозаглушающие устройства типа акустических резонаторов Гельмгольца. Существенным недостатком известного технического решения является узкая полоса частот обеспечиваемого им эффективного поглощения звуковой энергии, ввиду исключительного использования частотно-настроенного узкополосного эффекта резонансного поглощения звука в полостях образованных камер, присущих техническим устройствам типа акустических резонаторов Гельмгольца. Недостатком является также сложность технологического процесса изготовления технического устройства и необходимость использования дорогостоящего сырья и производственного оборудования для выполнения операций формования (прессования) заготовок из нетканых материалов.

В международной заявке на изобретение №2007/022971, опубликованной 23.08.2006, описана конструкция шумопоглощающего модуля, содержащего в своем составе несущую сотовую структуру и два облицовочных слоя, изготовленных из полимерного материала, покрывающих ее с двух (лицевой и тыльной) сторон. Согласно описанию заявки на изобретения, при изготовлении шумопоглощающего модуля на лицевую и тыльную поверхности несущей сотовой структуры дополнительно наносятся разогретые облицовочные слои. После этого, воздушные полости несущей сотовой структуры, образующие батарею акустических резонаторов, под избыточным давлением заполняются газом (азотом или воздухом), что вызывает быструю полимеризацию (затвердевание) структуры материала облицовочных слоев и обеспечивает равномерную поверхность шумопоглощающего модуля (без наличия углублений в зонах ячеек). Недостатком представленного технического решения являются его неудовлетворительные акустические характеристики устройств ввиду того, что образующиеся резонаторные полости шумопоглощающего модуля обладают избирательными узкополосными эффектами шумозаглушений по ширине частотного диапазона и слабой степенью поглощения высокочастотной звуковой энергии из-за отсутствия пористого звукопоглощающего вещества в полостях сот, исключения механизмов поглощения звуковой энергии при отражении звуковых волн от донной части шумопоглощающего модуля. Звукопрозрачность заявленной конструкции устройства характеризуется малым значением сопротивления продуванию воздушным потоком и/или низкими значениями удельной поверхностной массы веществ, определяемых массой приходящейся на 1 м2 поверхности используемых конструкционных материалов. Значение сопротивления продуванию воздушным потоком применяемых в устройстве звукопрозрачных воздухопродуваемых тканей или нетканых полотен находится в пределах диапазона 20…500 н⋅с/м3, при толщине 0,025…0,25 мм тканевого или нетканого полотна микроперфорированного пленочного или микроперфорированного фольгового слоя и их поверхностной плотности 20…300 г/м2. Значения поверхностной плотности (удельной поверхностной массы) сплошных защитных звукопрозрачных пленок, не продуваемых воздушным потоком, согласно описанию рассматриваемой заявки на изобретение, должны находиться преимущественно в диапазоне 20…70 г/м2 при используемой толщине пленки 0,01…0,1 мм.

В международной заявке на изобретение №2006/128632, опубликованной 07.12.2006, проблема поглощения звуковой энергии решается за счет использования конструкции шумопоглощающего модуля, содержащего батарею акустических резонаторов, включающую несущую ячеистую сэндвич-структуру, содержащую боковые стенки, разделяющие полости ячеек и донную часть, выполненные из плотного звукоотражающего материала, содержащего облицовочные слои из полимерного пленочного, тканевого или нетканого полотна волокнистых материалов, покрывающих как тыльную сплошную поверхность ячеистой структуры, так и его лицевую прерывистую поверхность. Для обеспечения заданной величины и частотного диапазона эффекта поглощения звуковой энергии выполняется соответствующий подбор габаритно-геометрических параметров полостей ячеистой структуры. Недостатком данного технического решения является сложность выполнения трудоемких операций по подбору характеристик (соблюдения точности частотной настройки) технического устройства в виде полостей ячеистой структуры с целью обеспечения приемлемого (задаваемого техническим заданием на разработку и техническими условиями производства) эффекта поглощения звуковой энергии. Также требуется проведение соответствующих сложных и трудоемких технологических операций по подготовке производства, в частности, изготовлению дорогостоящих пресс-форм или формовочных машин.

В техническом устройстве по патенту Франции №2300384, опубликованном 07.02.1975, для расширения частотного диапазона эффективного поглощения звуковой энергии, предлагается к использованию конструкция шумопоглощающего модуля, содержащего батарею акустических резонаторов, включающую закладную структуру, объединяющую семейства открытых с двух сторон воронкообразных элементов переменной площади поперечного сечения (между входным отверстием, горловиной и донной частью), перфорированных в отдельных локализированных зонах сквозными отверстиями. Закладная структура устанавливается на несущее основание, содержащее плоскую часть и прямоугольные незакрытые с лицевой стороны полости, образованные боковыми стенками, таким образом, что воронкообразные элементы закладной структуры помещаются в полости несущего основания, обеспечивая их перекрытие с лицевой стороны. Внешняя поверхность образованной сборной конструкции шумопоглощающего модуля облицовывается звукопрозрачным газонепроницаемым материалом. Таким образом, сформированный шумопоглощающий модуль, содержит батарею акустических резонаторов, включающую два типа сообщающихся акустических резонаторных полостей различных габаритных размеров в воронкообразных элементах закладной структуры, сообщенных отверстием перфорации с полостями несущего основания. Недостатками представленного технического решения является возможность настройки шумопоглощающего модуля на эффективное поглощение звуковой энергии лишь в ограниченных диапазонах частот, его высокая стоимость, сложность процесса изготовления и необходимость использования дорогостоящего технологического оборудования для его производства.

В патенте США №6290022, опубликованном 18.09.2001, представлена конструкция интегрального шумопоглощающего модуля, содержащего батарею акустических резонаторов, обеспечивающую поглощение звуковой энергии в расширенном диапазоне частот 50…10000 Гц звукового спектра. Она включает набор перфорированных сквозными отверстиями пластин толщиной 0,5…5 мм, изготовленных из эластичного полимерного материала, площадь лицевой поверхности каждой из которых не превышает 10% от площади лицевой поверхности шумопоглощающего модуля. При этом, диаметр и шаг расположения центров отверстий перфорации различен для каждой используемой пластины. Перфорированные пластины устанавливаются на несущее основание, изготовленное из плотного полимерного эластомерного звукоотражающего материала, в структуре которого сформированы соответствующие семейства полостей (тупиковых каналов) различной глубины (габаритных размеров), таким образом, что отверстия перфорации несущей пластины соосны с полостями несущего основания. В результате, в техническом устройстве образуется большое количество акустических резонаторов Гельмгольца, интегрированных в состав шумопоглощающего модуля, с различным сочетанием объемов их полостных камер (камерных частей), диаметров и толщин (динамических длин) горлышек (горловых частей), образующих батарею акустических резонаторов. Свойства эластичности, которыми наделены составные элементы образованного звукопоглотителя, позволяет формировать из него облицовочные покрытия для монтажных поверхностей различных геометрических форм. При этом составные параметры акустических резонаторов Гельмгольца настраиваются таким образом, что полоса эффективности шумоглушения (звукопоглощения) каждого из семейств акустических резонаторов перекрывается по ширине частотной полосы, составляющей приблизительно 50 Гц, с частотным диапазоном эффективности шумоглушения, реализуемым другими семействами акустических резонаторов. Тем самым обеспечивается непрерывная расширенная частотная полоса эффективного шумоглушения. Существенным недостатком представленного технического решения является необходимость создания (возможность практического использования) достаточно большой площади лицевой поверхности (увеличенных габаритов) шумопоглощающего модуля ввиду необходимости формирования множества семейств акустических резонаторов Гельмгольца, обеспечивающих тем самым эффективное поглощение звуковой энергии в заданном расширенном диапазоне частот (однако, трудно досягаемом в низкочастотном диапазоне требующим использования крупногабаритных акустических резонаторов). Техническим недостатком является также сложность достижения эффективного широкополосного заглушения акустической энергии такого типа шумопоглощающим модулем, базирующимся на исключительном применении акустических резонаторов, а также вследствие негативного взаимного влияния близкорасположенных горл (горловых частей) акустических резонаторов, вызывающего динамическое взаимодействие их ближних акустических (гидродинамических) полей. Это, в свою очередь, затрудняет прогнозирование конечной (результирующей) эффективности в отношении достигаемого частотного диапазона и уровня (степени) заглушения акустической энергии, без наличия существенных низких значений шумоглушений («провалов») в результирующей частотной характеристике заглушения такого типа батарей акустических резонаторов.

В патенте РФ на изобретение №2268966, опубликованном 27.01.2006, описана конструкция шумопоглощающего модуля, содержащего в своем составе тыльную звукоотражающую стенку, изготовленную из плотного материала, сплошной монолитный слой звукопоглощающего материала, наделенный нелинейной геометрической формой и выраженными рельефными поверхностями, расположенными под углом друг к другу меньшим 180°, лицевую звукопрозрачную панель, перфорированную сквозными отверстиями. Для предотвращения высыпания (выдувания газовым потоком) частиц звукопоглощающего материала через отверстия перфорации в лицевой звукопрозрачной панели, на ее поверхности может монтироваться тонкий слой звукопрозрачной стеклоткани. Недостатком представленного технического решения является повышенный расход используемого пористого звукопоглощающего вещества при недостаточной эффективности поглощения звуковой энергии (в особенности, в актуальной для шумогенерирующих технических объектов низкочастотной области звукового спектра). При изготовлении указанного шумопоглощающего модуля возникает необходимость выполнения сложной технологической операции заданного поверхностного профилирования слоя пористого звукопоглощающего материала с соблюдением указанных в узких полях допуска соотношений углов пересечения отсекающих поверхностей.

В заявке Японии на изобретение №2007176363, опубликованной 12.07.2007, описана конструкция шумопоглощающего модуля, содержащая несущую основу из плотного звукоотражающего материала на поверхности которой смонтированы полые корытообразные элементы, имеющие в своем поперечном сечении, преимущественно форму круга, треугольника или квадрата, изготовленные соответствующим технологическим процессом формования нетканого волокнистого материала. Замкнутые полости образуются между несущей звукоотражающей поверхностью и полыми корытообразными элементами, заполненными пористым открытоячеистым звукопоглощающим веществом. Путем рационализированного подбора геометрических (габаритных) параметров замкнутых полостей выполняется соответствующая настройка эффективности поглощения звуковой энергии, преимущественно для среднечастотного звукового диапазона. Недостатком известного технического решения являются дороговизна используемых конструкционных материалов и неудовлетворительные шумопонижающие свойства шумопоглощающего модуля в диапазоне высоких и низких звуковых частот, что обусловлено использованием монолитного слоя звукопоглощающего материала корытообразных элементов, отформованного по конструктивно-технологическим соображениям с высокой удельной плотностью и малой пористостью (большим сопротивлением продуванию воздушным потоком).

В международной заявке №2006016321, опубликованной 16.02.2006, описана конструкция оболочечного шумопоглощающего модуля, содержащего жесткую несущую структурную емкость, упругую звукопрозрачную оболочку, закрывающую ее внутреннюю полость. В образованной полости размещена панель из пористого звукопоглощающего материала вспененного открытоячеистого или нетканого волокнистого типов. К полости несущей структурной емкости подключено устройство, обеспечивающее заданное избыточное давление воздуха или разрежение (частичное вакуумирование) для последующего целенаправленного управления степенью поглощения звуковой энергии панели и направленного изменения времени реверберации в низкочастотном звуковом диапазоне помещения в котором установлен указанный шумопоглощающий модуль. Представленная конструкция шумопоглощающего модуля характеризуется высокой сложностью исполнения, громоздкостью, высокой стоимостью и посредственными звукопоглощающими свойствами (что иллюстрируется значениями приведенного коэффициента звукопоглощения, представленными на фигуре 3 отмеченной заявки на изобретение).

В патенте Германии на изобретение №3506488, опубликованном 04.09.1986, описана конструкция оболочечного шумопоглощающего модуля, содержащая в своем составе несущую оболочку, изготовленную из двух соединенных по периметру между собой слоев полимерного воздухонепродуваемого или нетканого воздухопродуваемого материала, заполненную пористым звукопоглощающим веществом вспененного открытоячеистого или волокнистого типа. При этом в структуре несущей оболочки могут образовываться семейства обособленных полостей, путем образования соответствующих швов, посредством прессования пористого звукопоглощающего вещества или адгезионного соединения слоев несущей оболочки с использованием липкого клеевого или термоактивного термоплавкого адгезионного вещества, заполненные пористым звукопоглощающим материалом. Одним из недостатков представленного технического решения являются недостаточно высокие звукопоглощающие свойства используемого пористого звукопоглощающего материала, выполненного в виде сплошного монолитного слоя пористого звукопоглощающего вещества. Другим существенным недостатком являются его неудовлетворительные стоимостные параметры и показатели экологической безопасности производства (конечной утилизации) пористых звукопоглощающих веществ, используемых в составе структуры представленного шумопоглощающего модуля, которые вызваны негативным воздействием их на окружающую среду. Это обусловлено, в частности, используемыми типичными «экологически грязными» технологическими процессами добычи исходного углеводородного сырья, используемого для последующего производства из него вспененного открытоячеистого звукопоглощающего вещества. Экологически грязной является также завершающая стадия его эксплуатации в составе штатного изделия (технического устройства) - шумопоглощающего модуля, с необходимостью его конечной утилизации по завершению жизненного цикла технического объекта, в составе которого он используется, а также утилизации производственно-технологических отходов и брака производства такого типа материалов и конструкций. Известно, что возрастающие объемы добычи дорогостоящего исходного углеводородного (нефть, газ) сырья, используемого для последующего производства синтетических полимерных пористых звукопоглощающих материалов, с учетом невосполнимости этих сырьевых углеводородных ресурсов, ведет к их неизбежному истощению, при сопутствующих осуществляемых технологических процессах загрязнения окружающей среды в процессах его добычи, транспортировки и последующей технологической переработке. Значительной технической проблемой является, в частности, экологически опасная (экологически грязная) утилизационная переработка вспененных открытоячеистых звукопоглощающих веществ, к примеру, наиболее широко используемых открытоячеистых пенополиуретанов, недопускающая (ограничивающая) их энергетическую утилизацию путем сжигания, характеризуемая также неудовлетворительной степенью пригодности (слабой восстребованностью - малыми объемами вторичного использования) к технологиям вторичной рециклированной переработки. Также имеет место сложность демонтажа и разделения адгезионно сопрягаемых разнородных типов материалов несущей звукопрозрачной оболочки и пористого звукопоглощающего вещества в составе такого типа структур шумопоглощающих модулей. Используемые традиционные технологические методы вторичной утилизационной рециклированной переработки акустических материалов, как правило, связаны со сложными термохимическими технологическими процессами их расщепления, что приводит, в том числе, к вынужденным дополнительным финансовым затратам, а также вызывает побочное негативное загрязняющее воздействие на окружающую среду от их реализации. Вторичная утилизационная рециклированная переработка продуктов фрагментации (фрагментов звукопоглощающих материалов, пористых вспененных или волокнистых полуфабрикатов, отдельных слоев и т.д.), проводимая, например, с целью извлечения электрической, тепловой и газовой энергии, скрытой в материалах органического происхождения, шлаках, содержащихся в продуктах фрагментации, требует применения весьма сложных, трудоемких и дорогостоящих технологий. Кроме того, сами продукты вторичной рециклированной утилизационной фрагментации, как правило, не являются однородными по своему структурному составу, что требует использования дополнительных технологических операций их дальнейшего разделения и затрудняет процесс такой переработки. В случае утилизации такого типа твердых полимерных отходов путем их последующего захоронения в могильниках также повышаются материальные затраты из-за нехватки свободных мест для их захоронения. В этих случаях имеет место отторжение значительных свободных пространств, которые могли бы быть использованы с пользой для общества.

В патенте РФ на изобретение №2442705, опубликованном 20.02.2012, представлена конструкция оболочечного шумопоглощающего модуля, содержащего в своем составе перфорированную несущую звукопрозрачную оболочку, выполненную из металлического или полимерного материала, или из цельноформованного прессованного жесткооболочного пористого волокнистого материала, заполненную хаотично рассредоточенными, с образованием воздушных зазоров, обособленными дроблеными звукопоглощающими элементами произвольной геометрической формы, габаритные размеры которых находятся преимущественно в диапазоне 10…50 мм. При этом внутренняя и/или внешняя поверхность перфорированных стенок оболочки футерована, по крайней мере, одним слоем защитной газовлагонепроницаемой звукопрозрачной пленки. Используемые обособленные дробленые звукопоглощающие элементы являются полуфабрикатными продуктами вторичной переработки пористых структур (вспененных открытоячеистых, волокнистых) деталей пакетов шумоизоляции автотранспортных средств, завершивших свой жизненный цикл или аналогичного типа вышедших из эксплуатации шумопоглощающих деталей состава пакетов шумоизоляции, используемых в шумоактивных энергетических установках и промышленно-технологическом оборудовании, шумопоглощающих строительных конструкциях, или технологических отходов и брака производства пористых звукопоглощающих материалов и деталей из них. Недостатком представленного технического решения является возможность исполнения технического устройства, как правило, в виде малогабаритного типа конструкций из-за его использования, преимущественно, в стесненных (загроможденных агрегатами и системами) пространствах моторных отсеков автотранспортных средств (в частности, легковых автомобилей). Это обусловлено ограниченным выбором использования заданных геометрических форм малогабаритных размеров несущей звукопрозрачной оболочки, ее физико-механических параметров, а также вызванных этим применением малогабаритных геометрических размеров обособленных дробленых звукопоглощающих элементов, помещенных в их полости и обеспечивающих поглощение звуковой энергии лишь в заданном ограниченном частотном диапазоне, характерном для конкретных излучателей звуковой энергии двигателей внутреннего сгорания легковых автомобилей. Такого типа рассматриваемое конструктивно-технологическое исполнение подразумевает недостаточно высокую достигаемую звукопоглощающую способность используемого технического устройства в актуальном низкочастотном диапазоне звукового спектра.

Заключительный обобщающий анализ известных технических решений, согласно рассмотренных аналогов заявляемого технического решения, свидетельствует о распространенном применении пористых звукопоглощающих веществ волокнистого и вспененного открытоячеистого типа для последующего производства как плосколистовых, так и цельноформованных (неправильной объемной геометрической формы) звукопоглощающих панелей. В качестве таковых могут быть рассмотрены:

- патент Германии DE 3242604, опубликован 24.04.1984;

- патент Германии DE 10245903, опубликован 01.04.2004;

- патент РФ 2282544, опубликован 27.08.2006;

- патент РФ 52809, опубликован 27.04.2006;

- заявка на изобретение РФ 2005132866, опубликована 27.04.2007.

Известны также многослойные комбинированные звукопоглощающие панели, дополнительно включающие в своем составе интегрированные компонентные элементы типа звукопрозрачных защитно-декоративных слоев, звукопрозрачных перфорированных слоев и армирующих элементов:

- патент US 5171619, опубликован 15.12.1992;

- патент US 6820720, опубликован 22.02.2001;

- заявка на изобретение US 2006099380, опубликована 11.03.2006;

- заявка на изобретение US 2007122594, опубликована 31.03.2007;

- заявка на изобретение DE 2004011483, опубликована 23.12.2004;

- заявка на изобретение WO 2005/069273, опубликована 28.07.2005;

- заявка на изобретение WO 01/92086, опубликована 12.06.2001;

- патент ЕР 1493623, опубликован 05.01.2005;

- патент ЕР 1878568, опубликован 16.01.2008;

- патент DE 10332172, опубликован 21.10.2004;

- патент RU 2296066, опубликован 27.03.2007;

- патент RU 2081010, опубликован 10.06.1997;

- патент RU 2268986, опубликован 27.01.2006;

- патент GB 1505213, опубликован 30.03.1978;

- патент GB 2163388, опубликован 26.02.1986;

- патент RU 52109, опубликован 10.03.2006;

- патент RU 73005, опубликован 10.05.2008.

Наряду с монолитными сплошными структурами акустических материалов, известны также звукопоглощающие панели, составленные из дробленных пористых звукопоглощающих веществ, образующих воздухопродуваемые звукопоглощающие структуры в сочетании с используемыми несущими конструктивными элементами и защитно-декоративными слоями материалов, закладными внутренними армирующими конструктивными элементами и звукопрозрачными связующими адгезионными веществами:

- патент RU 2481976, опубликован 20.11.2012;

- патент RU 2490150, опубликован 20.08.2013;

- патент RU 2542607, опубликован 10.07.2014.

Наиболее близким из семейства рассмотренных выше известных технических устройств, совпадающим с заявляемым техническим решением по максимальному числу существенных признаков, определено техническое решение по патенту на изобретение RU 2525709 (опубликован 20.08.2014), которое принято в качестве ПРОТОТИПА. В принятом в качестве прототипа патенте на изобретение представлен универсальный оболочечный шумопоглощающий модуль, содержащий внешнюю звукопрозрачную оболочку одно- или многослойного исполнения, изготовленную из металлического или полимерного материала или из комбинированной слоистой структуры разнородных конструкционных материалов, образующую замкнутую формованную обособленную емкость, во внутренней полости которой помещено пористое звукопоглощающее вещество, представленное обособленными дробленными фрагментированными звукопоглощающими элементами, изготовленными из идентичных или различных типов структур и марок звукопоглощающих материалов, характеризуемых идентичными или отличающимися физическими характеристиками, химическим составом, пористостью, количественным составом и сочетанием используемых типов структур пористых слоев в составе одно- и/или их многослойных комбинаций, идентичной или отличающейся геометрической формы и габаритных размеров, произведенных из утилизируемых отходов, представленных в виде технологически переработанных методом дробления пористых звукопоглощающих структур деталей, демонтированных с утилизируемых технических объектов, преимущественно деталей шумоизоляционных пакетов транспортных средств, завершивших свой жизненный цикл, и/или из технологических отходов и брака производства пористых звукопоглощающих материалов и деталей из них. Форма внешней звукопрозрачной оболочки представлена, преимущественно, правильными геометрическими фигурами объемных полостных элементов, толщина стенки внешней звукопрозрачной оболочки не превышает 3 мм. Ее составным структурным конструкционным материалом, преимущественно, является сплошной воздухонепродуваемый слой эластичной полимерной пленки или металлической фольги, или воздухопродуваемый перфорированный слой эластичной полимерной пленки или металлической фольги, или воздухопродуваемый волокнистый слой нетканого полотна или тканевого материала, или перфорированный слой толщиной 0,2…2,0 мм металлического или полимерного материала, или их многослойных комбинированных сочетаний. Наряду с достигаемыми эффектами звукопоглощения, известное техническое устройство по прототипу характеризуется улучшенными показателями в отношении его экономических (стоимостных) и экологических свойств. В нем используются экологически «чистые», исключающие «грязные» термохимические преобразования, технологии утилизации твердых полимерных отходов. Они базируются на применении рециклированной переработки твердых полимерных отходов с использованием технологий их механического фрагментарного дробления. Тем самым обеспечивается замещающее ресурсоэнергосбережение невозобновляемых углеводородных сырьевых продуктов (нефти, природного газа), используемых для производства полимерных звукопоглощающих материалов и конструкций деталей и узлов. Известное по прототипу техническое устройство, в это же время, обладает техническими недостатками в отношении простоты и эффективности целенаправленного управления частотной акустической характеристикой (обеспечением повышенных звукопоглощающих свойств в заданном частотном диапазоне звукового спектра), производимого исключительно соответствующим подбором заданного структурного состава его отдельных элементов (компонентов). Подразумевается возможность реализации целенаправленного управления звукопоглощающими свойствами технического устройства (усиления звукопоглощающих свойств) в задаваемом конкретном ограниченном частотном диапазоне, которое необходимо достигнуть для конкретного шумогенерирующего технического объекта, характеризуемого конкретным выраженным (доминирующим) спектром звукового излучения. Это не позволяет в необходимых случаях расширять области использования известного технического решения, повышать эффективность решения конкретной технической задачи шумоглушения, при имеющихся ограничениях габаритных, массовых и стоимостных характеристик его конструктивно-технологических исполнений (без увеличения объема пористого воздухопродуваемого звукопоглощающего вещества и компоновочных габаритов технического устройства, включая его стоимостные характеристики). На устранение указанных технических и стоимостных показателей технического устройства направлено заявляемое техническое решение.

Технический результат заявляемого изобретения заключается в улучшении звукопоглощающих характеристик технического устройства, представленного комбинированной звукопоглощающей панелью, по подавлению акустического излучения, генерируемого шумогенерирующими техническими объектами, распространяющегося, в частности, в замкнутых ограниченных пространствах (например, в производственных, технических, общественных, бытовых и жилых помещениях, или ограниченных замкнутых (частично замкнутых) объемах шумогенерирующих технических объектов типа моторных отсеков, кабин или пассажирских помещений различных транспортных средств и энергетических установок). Технический результат достигается за счет размещения (интегрирования) в используемой пористой воздухопродуваемой дробленной звукопоглощающей структуре вещества комбинированной звукопоглощающей панели, соответствующих полостных акустических камер, представленных в виде акустических резонаторных камер (акустических резонаторов Гельмгольца). Достигаемое при этом эффективное снижение звуковой энергии, реализуемое в расширенном частотном диапазоне звукового спектра, обусловлено соответствующим конструктивно-технологическим комбинированным совмещением частотно-настроенного подавления звуковой энергии (энергии распространяемых звуковых волн) на выделяющихся (доминирующих) в частотных спектрах шума слабозадемпфированных низкочастотных акустических резонансов. Физический эффект базируется на реализуемых звукоподавляющих эффектах функционирующей акустической колебательной системы, возбуждаемой падающими на нее звуковыми волнами, которая избирательно (дополнительно) поглощает акустическую энергию (преобразует ее в тепловую энергию) на звуковых частотах, близких к собственной (резонансной) частоте колебаний образованного акустического резонатора Гельмгольца, которые осуществляются одновременно с реализуемым высокоэффективным широкополосным звукопоглощением, производимым дробленной пористой воздухопродуваемой структурой звукопоглощающего вещества. В физический процесс поглощения звуковой энергии включаются при этом также и дополнительные звукопоглощающие поверхностные зоны, образованные свободными поверхностями граней каждого из обособленных дробленых фрагментированных звукопоглощающих элементов. Также имеет место возникновение дополнительных механизмов интенсификации процесса поглощения звуковой энергии, вызванных реализуемыми дифракционными диссипативными потерями, возникающими в зонах краевых граневых и реберных участков обособленных дробленых фрагментированных звукопоглощающих элементов, при их прохождении и огибании звуковыми волнами по сформированным, хаотично распределенным, сообщающимся извилистым разветвленным воздушным каналам, образованными неплотными сопряжениями контактирующих ребер и граней обособленных дробленых фрагментированных звукопоглощающих элементов, наряду с типичными процессами звукопоглощения, осуществляемыми непосредственно пористыми структурами звукопоглощающих веществ каждого из обособленных дробленых фрагментированных звукопоглощающих элементов. Образующиеся в структуре комбинированной звукопоглощающей панели пустотелые объемные полости камерных и горловых частей акустических резонаторов Гельмгольца формируют ее анизотропную акустическую структуру, способствующую усилению (интенсификации) физического процесса диссипативного поглощения звуковой энергии. Этим же явлениям (формированию акустической анизотропии) способствует дополнительное введение в состав дробленного звукопоглощающего вещества, составленного из пористых воздухопродуваемых звукопоглощающих материалов, представленных обособленными дробленными фрагментированными звукопоглощающими элементами, дробленных фрагментов, выполненных из плотных воздухонепродуваемых полимерных веществ. При этом соблюдается их заданный ограниченный количественный дозированный состав, при осуществляемом соответствующем объемном распределении в образуемой смеси разнородных (пористых и непористых) дробленных фрагментов.

Может быть также уменьшено количество используемого пористого звукопоглощающего вещества, из-за реализуемого возрастания результирующего звукопоглощающего эффекта, при достижении заданной (определенной техническим заданием на разработку, техническими условиями) требуемой величины достигаемого эффекта шумозаглушения. По аналогичным причинам возможно применение более дешевого и экологичного исходного полуфабрикатного сырья для получения звукопоглощающего материала (далее - ЗПМ), представленного как производственно-технологическими отходами, производственным браком, или демонтированными пористыми звукопоглощающими структурами материалов, содержащихся в составе шумоизоляционных пакетов технических объектов, завершивших свой жизненный цикл и вынужденно подвергаемых утилизации. В конечном итоге, это способствует улучшению безопасностных экологических характеристик производимого заявляемого технического устройства (и «оздоровлению» окружающей среды), реализующегося за счет уменьшения количества непродуктивно утилизируемых звукопоглощающих веществ, вынужденно подвергаемых в том числе и процессам захоронения (например, в виде демонтированных шумопонижающих пакетов, входящих в состав деталей и узлов АТС, завершивших свой жизненный цикл), которые не допускают их непосредственной энергетической утилизации путем сжигания, вследствие выделения вредных и опасных продуктов сгорания и/или разрушающих, в том числе, озоновый слой (СО2). Это, в еще большей степени, актуализирует экономическую и экологическую эффективность и целесообразность применения технических устройств, выполненных согласно заявляемого технического решения (изобретения). Также в этих случаях продуктивно реализуется замещающее ресурсо-энергосбережение невозбновляемых углеводородных сырьевых материалов (нефти, природного газа), расходуемых на первоначальное производство синтетических звукопоглощающих материалов.

В качестве исходного полуфабрикатного сырья, используемого для изготовления обособленных дробленых фрагментированных звукопоглощающих элементов, могут применяться продукты вторичной рециклированной утилизационной переработки технологических отходов и технологического брака производства волокнистых, вспененных открытоячеистых ЗПМ и/или технологических отходов и брака производства различного типа деталей из ЗПМ. Также в состав исходного полуфабрикатного сырья включаются соответствующие детали (панели, обивки, прокладки - из пористых ЗПМ), отобранные из состава демонтированных пакетов шумоизоляции разнообразных технических объектов типа шумоактивных средствах транспорта (автомобильного, железнодорожного, авиационного, тракторов, комбайнов, передвижной коммунальной и дорожно-строительной техники, и т.п.), и/или других шумогенерирующих агрегатов и систем энергетических установок (стационарных ДВС, стационарных и передвижных компрессорных установок и т.п.), и/или используемых в различного типа строительных объектах (звукотеплоизоляционные волокнистые или вспененные открытоячеистые облицовочные панели для стеновых футеровок, межэтажных перекрытий, лифтовых шахт, вентиляционных систем). Их замещающее компенсирующее использование влечет уменьшение расхода исходного сырья, первоначально предназначенного как для производства ЗПМ, так и для изготовления «новых» шумопонижающих деталей и узлов (за счет соответствующей компенсационной замены его продуктами вторичной рециклированной утилизационной переработки). В конечном итоге, это позволяет уменьшать стоимость производимого технического устройства и обеспечивает снижение загрязнения окружающей среды образующимися отходами производства и накопившимися неиспользованными продуктами утилизации акустических материалов, применяемых в составе шумопоглощающих пакетов АТС. Тем самым, это способствует улучшению экологических характеристик устройства, в том числе и за счет уменьшения количества звукопоглощающих веществ подлежащих вынужденному захоронению (например, шумопонижающих пакетов в составе деталей АТС, отслуживших свой срок), которые не допускают их непосредственной энергетической утилизации путем сжигания. Для управляемого упрощения осуществления технологических операций механического дробления (вырубки/нарезки) и их последующего объемного распределения с обеспечением заданного дозирования по структурному составу и весо-габаритным параметрам, в отдельных случаях в качестве исходного полуфабрикатного сырья, используемого для изготовления комбинированной звукопоглощающей панели, могут также использоваться произведенные «новые» обособленные дробленые фрагментированные звукопоглощающие элементы. Под термином «новые» подразумеваются произведенные дробленные фрагментированные звукопоглощающие элементы из «нового» (не утилизируемого) сырья, например, из полуфабриката плосколистового типа (плоских листов или рулонов ЗПМ). Могут использоваться также смеси, задаваемые в определенных пропорциях дозированных сочетаний обособленных дробленых фрагментированных звукопоглощающих элементов, полученных из рециклированных утилизационных материалов деталей и узлов, в состав которых добавляется определенное количество произведенных «новых» обособленных дробленых фрагментированных звукопоглощающих элементов заданной геометрической формы и габаритных размеров, изготовленных из «нового» исходного полуфабрикатного сырья производства пористых ЗПМ (листового, рулонного). При необходимости, это позволяет более гибко управлять конечными физическими (акустическими) параметрами образуемой смешанной структурной массы звукопоглощающего вещества (акустическими, весовыми, плотностными, жесткостными, эксплуатационными), осуществляемыми за счет введения в необходимых пропорциях в него заданной количественной дозированной добавки «новых» обособленных дробленых фрагментированных звукопоглощающих элементов, характеризуемых более узкими полями разброса акустических параметров пористого звукопоглощающего вещества. Тем самым могут быть реализованы технологические процедуры, в той или иной требуемой мере, улучшающие физические (акустические) характеристики структуры заявляемой комбинированной звукопоглощающей панели в целом.

Анализ известных технических решений в рассматриваемой области техники показал, что заявляемое изобретение, представленное в виде технического устройства комбинированной звукопоглощающей панели, имеет признаки которые отсутствуют в известных технических решениях, а использование их в заявленной совокупности признаков позволяет получить новый технический результат. Следовательно, предложенное техническое решение имеет изобретательский уровень по сравнению с известным уровнем техники.

Предложенное техническое решение промышленно применимо, т.к. может быть изготовлено промышленным способом, работоспособно, осуществимо и воспроизводимо, следовательно, оно соответствует условию патентоспособности по критерию «промышленная применимость».

Другие особенности и преимущества заявляемого изобретения станут понятны из приведенных на фигурах графических изображений и следующего детального описания, где:

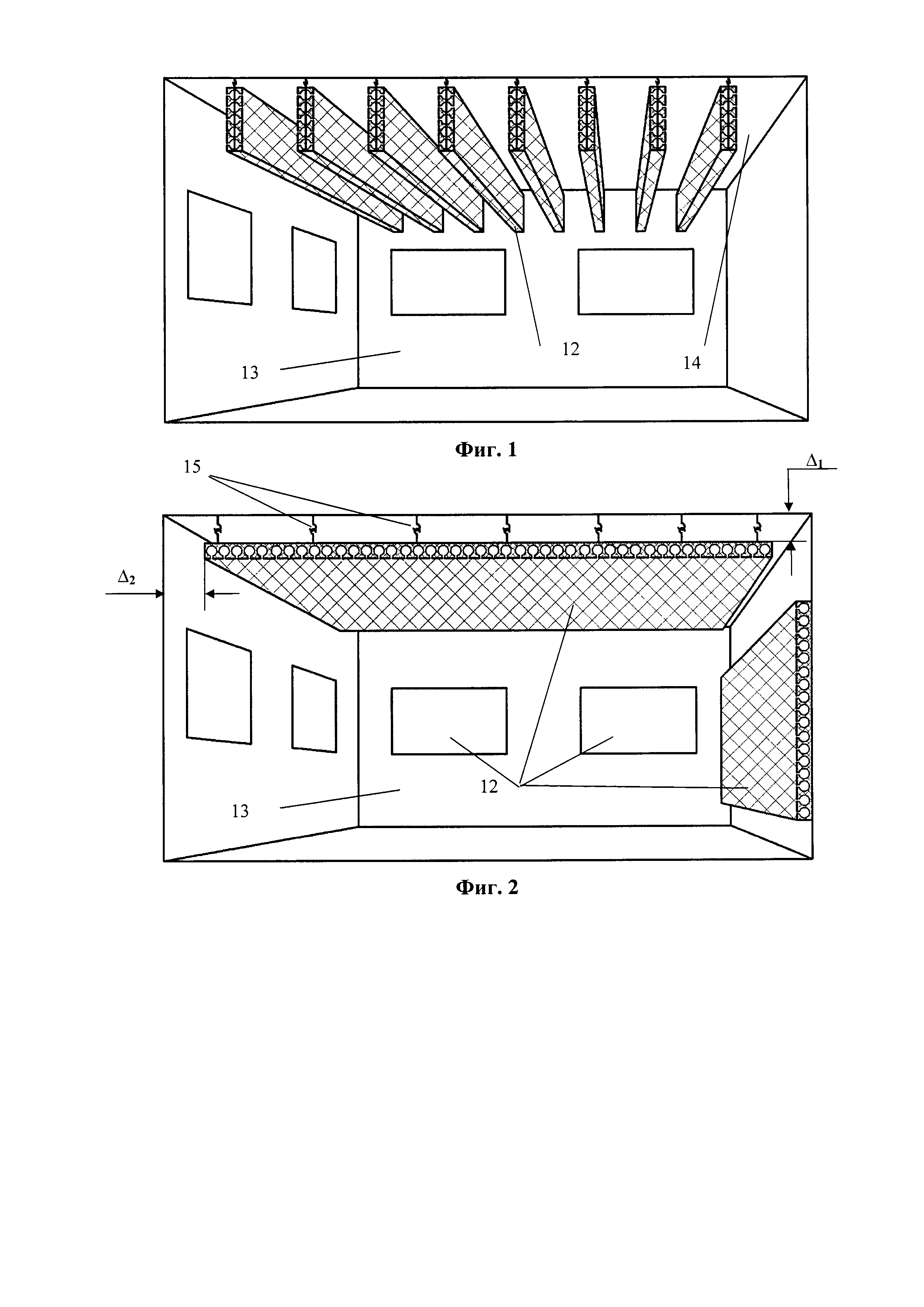

- на фиг. 1 показан частный пример конструктивно-технологического исполнения заявляемого технического устройства комбинированных звукопоглощающих панелей, выполненных в виде семейства подвесных панелей кулисного типа, смонтированных в зашумленном помещении;

- на фиг. 2 показаны частные примеры конструктивно-технологического исполнения заявляемого технического устройства, выполненного в виде комбинированных звукопоглощающих панелей, представленных подвесной потолочной панелью, установленной с воздушным зазором к звукоотражающей поверхности потолочной панели помещения, и пятью комбинированными звукопоглощающими панелями, смонтированными без зазора на поверхностях стеновых панелей зашумленного помещения;

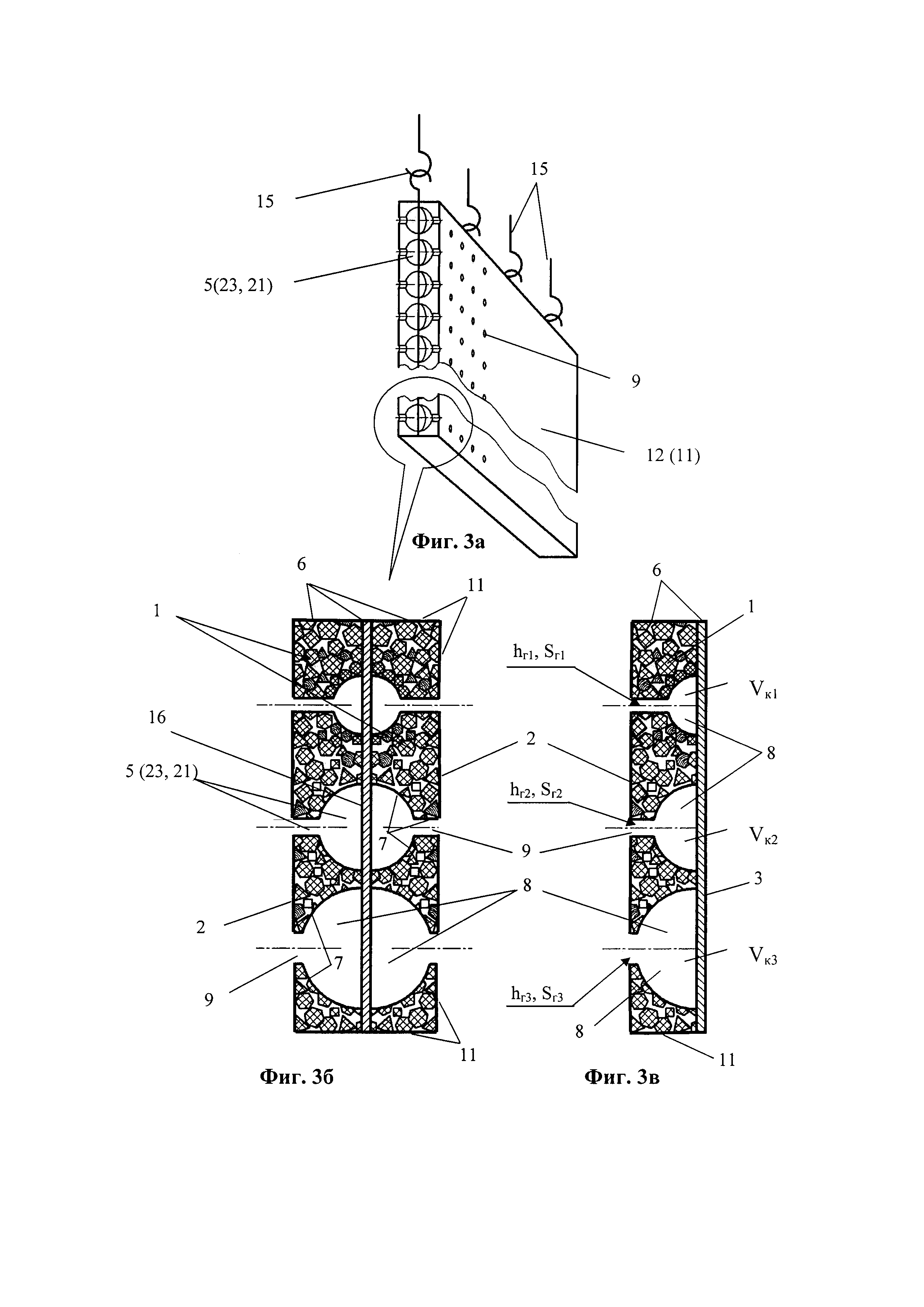

- на фиг. 3а показаны конструктивно-технологические варианты исполнения комбинированной звукопоглощающей панели в виде подвесного объемного звукопоглотителя кулисного типа;

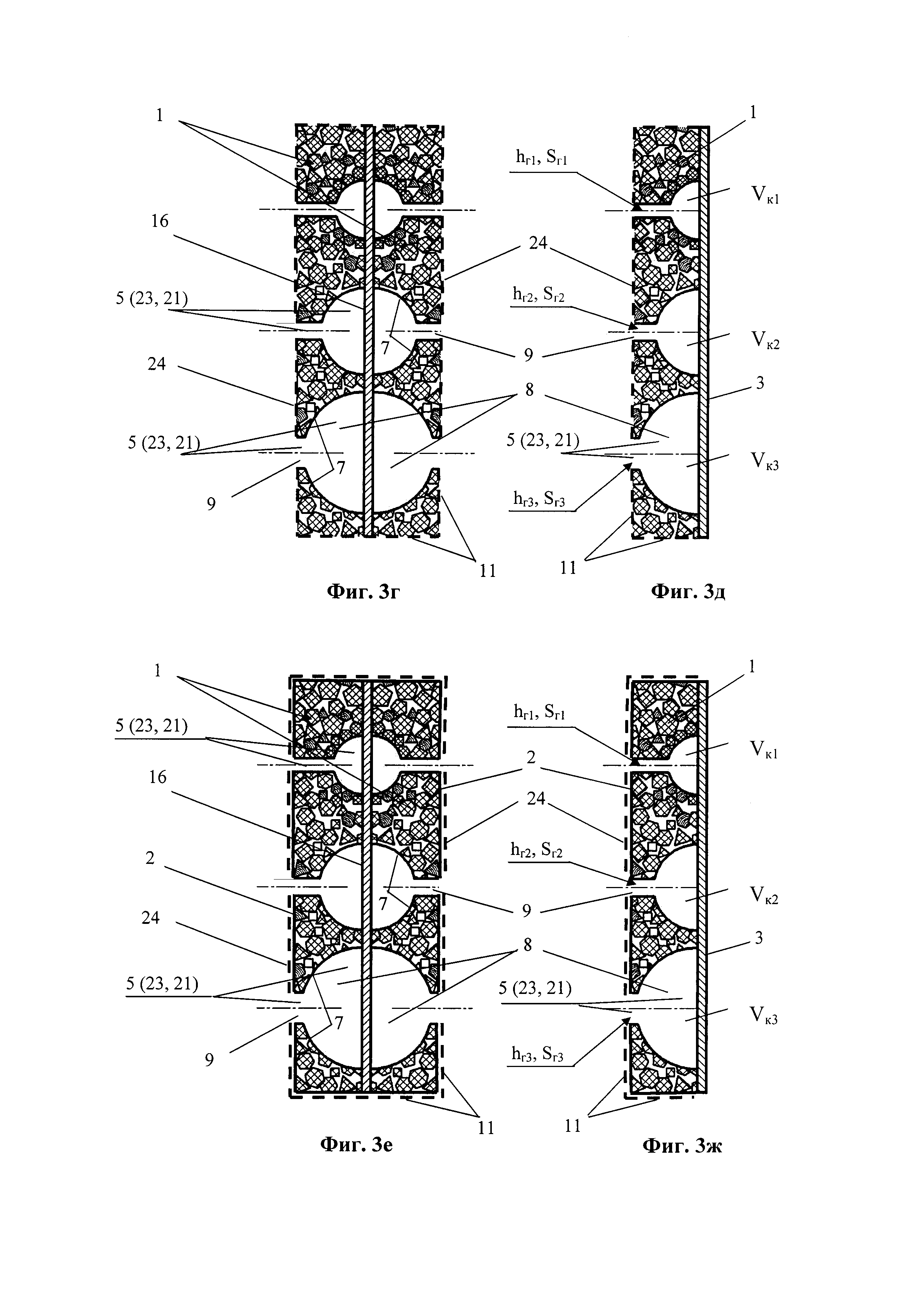

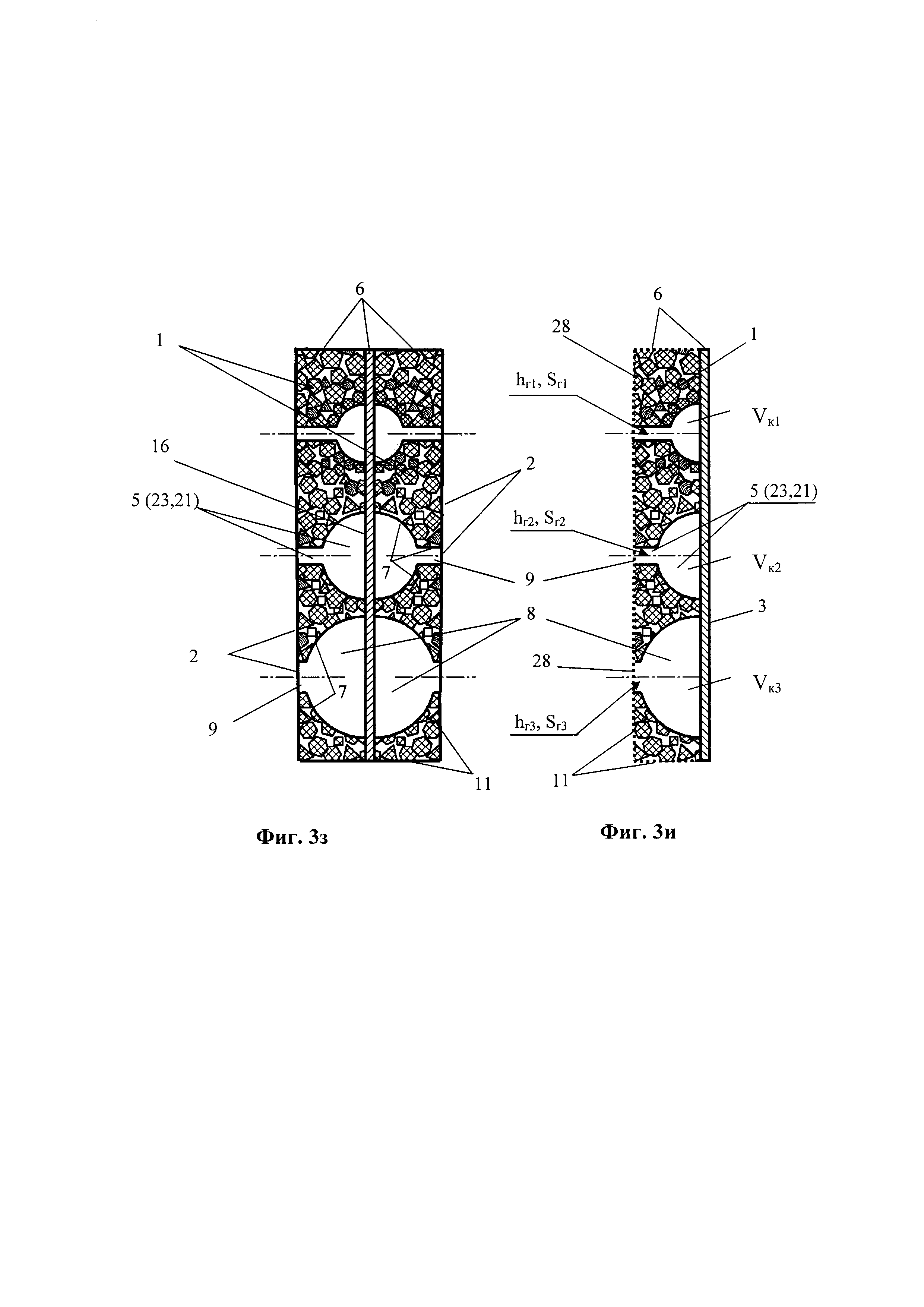

- на фиг. 3б изображено сечение комбинированной звукопоглощающей панели, содержащей пластинчатую разделительную перегородку из воздухонепродуваемого звукоотражающего материала, образующую двухстороннее оппозитное (противолежащее) расположение горловых частей акустических резонаторов Гельмгольца; внешние поверхности комбинированной звукопоглощающей панели облицованы внешним поверхностным облицовочным звукопрозрачным воздухонепродуваемым или звукопрозрачным воздухопродуваемым пленочным, фольговым, тканевым или нетканого полотна слоем материала;

- на фиг. 3в изображено сечение комбинированной звукопоглощающей панели, смонтированной на опорном основании, выполненном из воздухонепродуваемого звукоотражающего материала, образующего одностороннее поверхностное расположение горловых частей акустических резонаторов Гельмгольца; внешние поверхности комбинированной звукопоглощающей панели облицованы внешним поверхностным облицовочным звукопрозрачным воздухонепродуваемым или звукопрозрачным воздухопродуваемым пленочным, фольговым, тканевым или нетканого полотна слоем материала;

- на фиг. 3г изображено сечение комбинированной звукопоглощающей панели, содержащей пластинчатую разделительную перегородку из воздухонепродуваемого звукоотражающего материала, образующую двухстороннее оппозитное (противолежащее) расположение горловых частей акустических резонаторов Гельмгольца; внешние поверхности комбинированной звукопоглощающей панели облицованы внешним поверхностным облицовочным звукопрозрачным воздухопродуваемым слоем материала в виде перфорированного (микроперфорированного) пластинчатого полимерного конструктивного элемента с коэффициентом перфорации Кпер≥0.25;

- на фиг. 3д изображено сечение комбинированной звукопоглощающей панели, смонтированной на опорном основании, выполненном из воздухонепродуваемого звукоотражающего материала, образующего одностороннее поверхностное расположение горловых частей акустических резонаторов Гельмгольца; внешние поверхности комбинированной звукопоглощающей панели облицованы внешним поверхностным облицовочным звукопрозрачным воздухопродуваемым слоем материала в виде перфорированного (микроперфорированного) пластинчатого полимерного элемента с коэффициентом перфорации Кпер≥0.25;

- на фиг. 3е изображено сечение комбинированной звукопоглощающей панели, содержащей пластинчатую разделительную перегородку из воздухонепродуваемого звукоотражающего материала, образующую двухстороннее оппозитное (противолежащее) расположение горловых частей акустических резонаторов Гельмгольца; облицовка внешних поверхностей комбинированной звукопоглощающей панели выполнена двухслойной и представлена в виде комбинации поверхностного облицовочного звукопрозрачного воздухонепродуваемого или звукопрозрачного воздухопродуваемого пленочного, фольгового, тканевого или нетканого полотна слоя материала, а также перфорированного (микроперфорированного) пластинчатого полимерного элемента с коэффициентом перфорации Кпер≥0.25;

- на фиг. 3ж изображено сечение комбинированной звукопоглощающей панели, смонтированной на опорном основании, выполненном из воздухонепродуваемого звукоотражающего материала, образующего одностороннее поверхностное расположение горловых частей акустических резонаторов Гельмгольца; облицовка внешних поверхностей комбинированной звукопоглощающей панели выполнена двухслойной, в виде комбинации поверхностного облицовочного звукопрозрачного воздухонепродуваемого или звукопрозрачного воздухопродуваемого пленочного, фольгового, тканевого или нетканого полотна слоя материала, а также перфорированного (микроперфорированного) пластинчатого полимерного элемента с коэффициентом перфорации Кпер≥0.25;

- на фиг. 3з изображено сечение комбинированной звукопоглощающей панели, содержащей пластинчатую разделительную перегородку из воздухонепродуваемого звукоотражающего материала, образующую двухстороннее оппозитное (противолежащее) расположение горловых частей акустических резонаторов Гельмгольца; внешние поверхности комбинированной звукопоглощающей панели выполнены с перекрытием внешних участков срезов горловых частей акустических резонаторов Гельмгольца используемой облицовкой внешнего поверхностного облицовочного звукопрозрачного воздухопродуваемого микроперфорированного пленочного или фольгового слоя материала;

- на фиг. 3и изображено сечение комбинированной звукопоглощающей панели, смонтированной на опорном основании, выполненном из воздухонепродуваемого звукоотражающего материала, образующего одностороннее поверхностное расположение открытых горловых частей акустических резонаторов Гельмгольца; внешние поверхности комбинированной звукопоглощающей панели, с перекрытием внешних участков срезов горловых частей акустических резонаторов Гельмгольца, облицованы внешним поверхностным облицовочным звукопрозрачным воздухопродуваемым тканевым или нетканого полотна слоем материала;

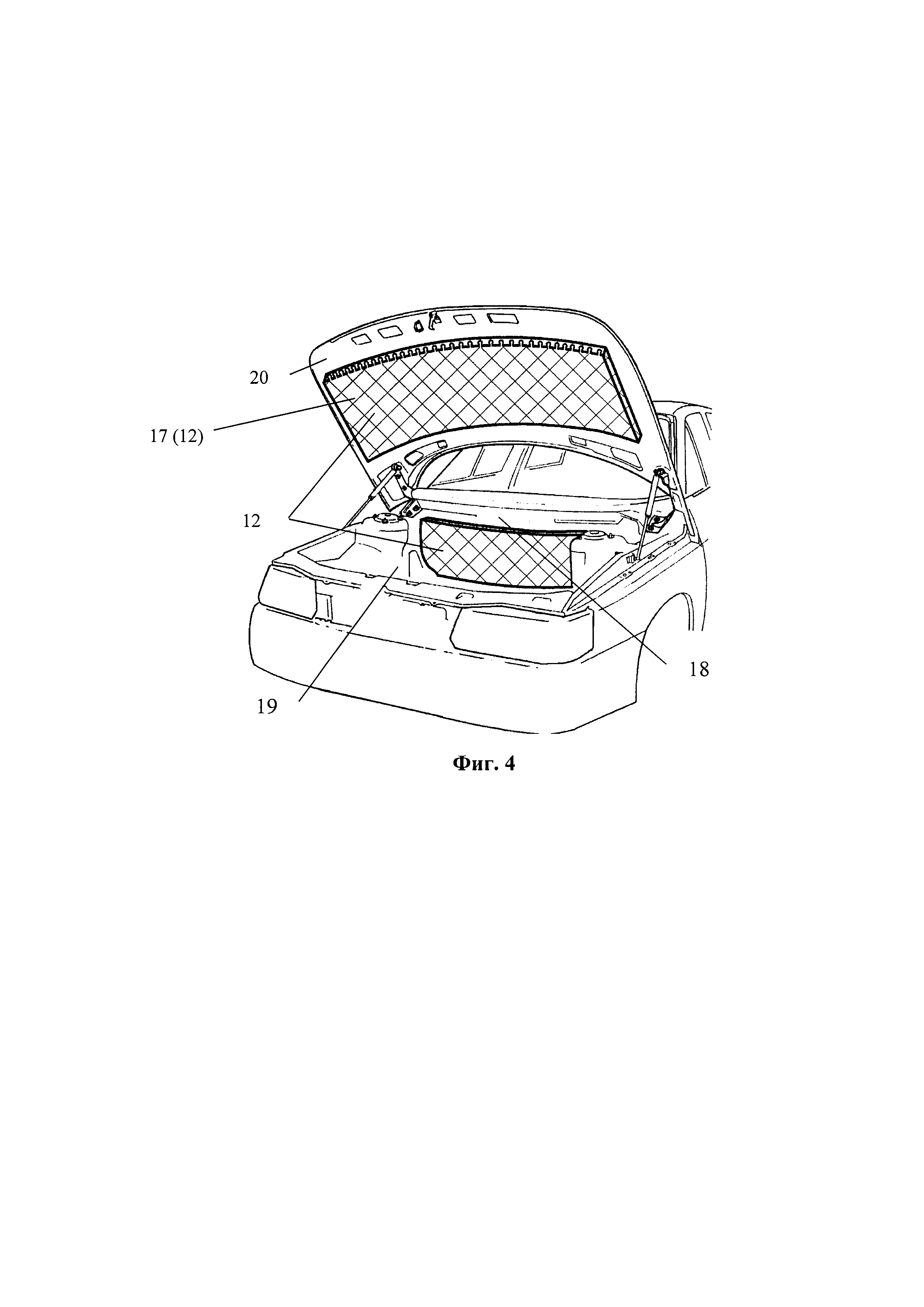

- на фиг. 4 показан частный пример конструктивно-технологических вариантов исполнения заявляемого устройства комбинированных звукопоглощающих панелей, выполненных в виде цельноформованных шумопоглощающих обивок, смонтированных на панели щитка передка и капота кузова моторного отсека легкового автомобиля;

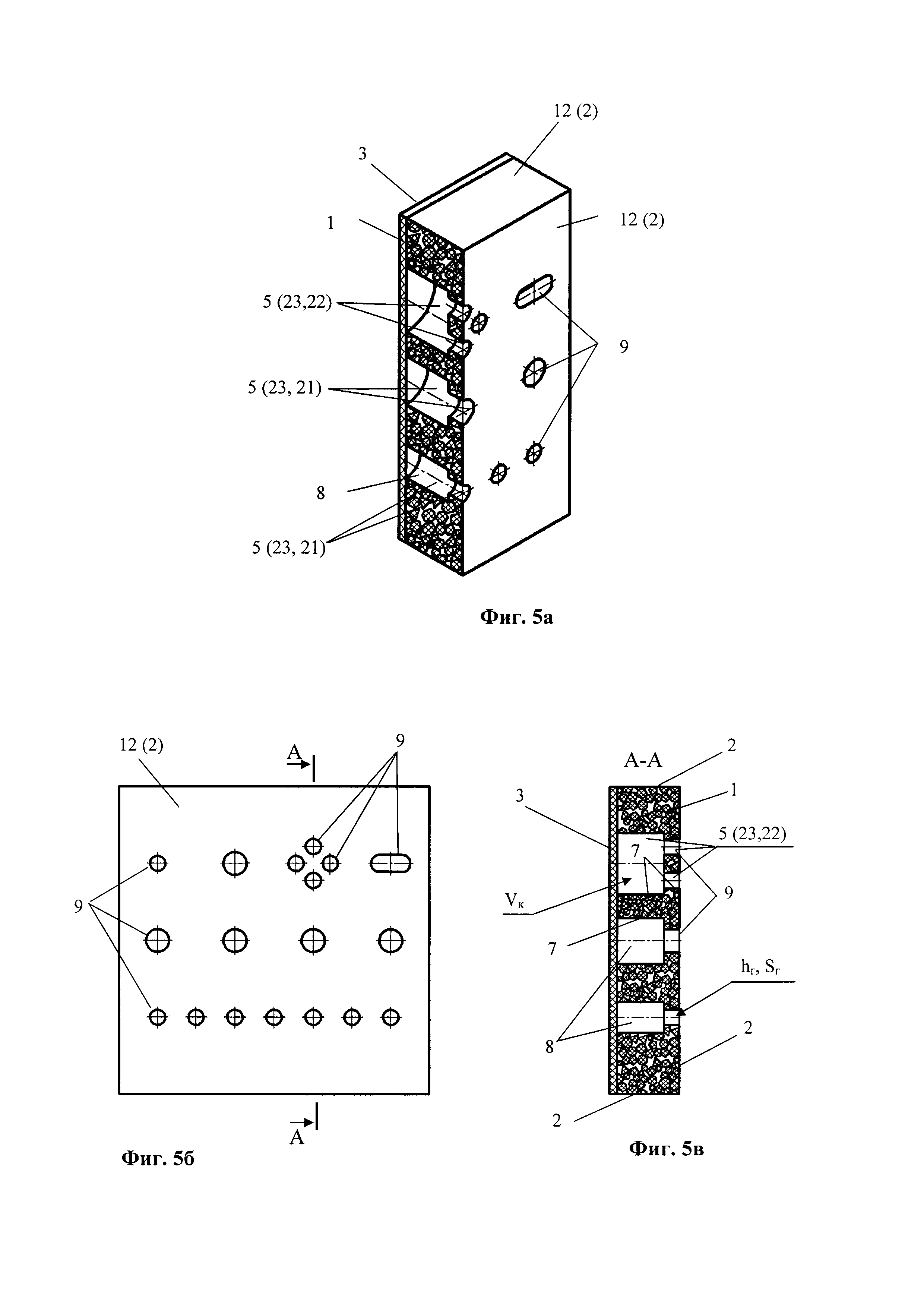

- на фиг. 5а показано изометрическое изображение различных вариантов конструктивно-технологического исполнения горловых и камерных частей акустических резонаторных камер (акустических резонаторов Гельмгольца), содержащихся в составе конструкции комбинированной звукопоглощающей панели, смонтированной на поверхности опорного основания, выполненного из воздухонепродуваемого звукоотражающего материала;

- на фиг. 5б изображен вид на лицевую поверхность комбинированной звукопоглощающей панели, содержащей горловые части акустических резонаторов Гельмгольца различной геометрической формы, отличающегося проходного сечения и заданной пространственной поверхностной локализации;

- на фиг. 5в изображено сечение комбинированной звукопоглощающей панели, содержащей горловые части акустических резонаторов Гельмгольца различной геометрической формы, отличающегося проходного сечения и заданной пространственной поверхностной локализации; внешние поверхности комбинированной звукопоглощающей панели облицованы внешним поверхностным облицовочным звукопрозрачным воздухонепродуваемым или звукопрозрачным воздухопродуваемым пленочным, фольговым, тканевым или нетканого полотна слоем материала;

- на фиг. 5г изображено сечение комбинированной звукопоглощающей панели, содержащей горловые части акустических резонаторов Гельмгольца различной геометрической формы, отличающегося проходного сечения и заданной пространственной поверхностной локализации; внешние поверхности комбинированной звукопоглощающей панели облицованы внешним поверхностным облицовочным звукопрозрачным воздухопродуваемым слоем материала в виде перфорированного (микроперфорированного) пластинчатого полимерного конструктивного элемента, характеризуемого коэффициентом перфорации Кпер≥0.25;

- на фиг. 5д изображено сечение комбинированной звукопоглощающей панели, содержащей горловые части акустических резонаторов Гельмгольца различной геометрической формы, отличающегося проходного сечения и заданной пространственной поверхностной локализации; облицовка внешних поверхностей комбинированной звукопоглощающей панели выполнена двухслойной, в виде комбинации поверхностного облицовочного звукопрозрачного воздухонепродуваемого или звукопрозрачного воздухопродуваемого пленочного, фольгового, тканевого или нетканого полотна слоя материала, в сочетании с применением перфорированного (микроперфорированного) пластинчатого полимерного конструктивного элемента, характеризуемого коэффициентом перфорации Кпер≥0.25;

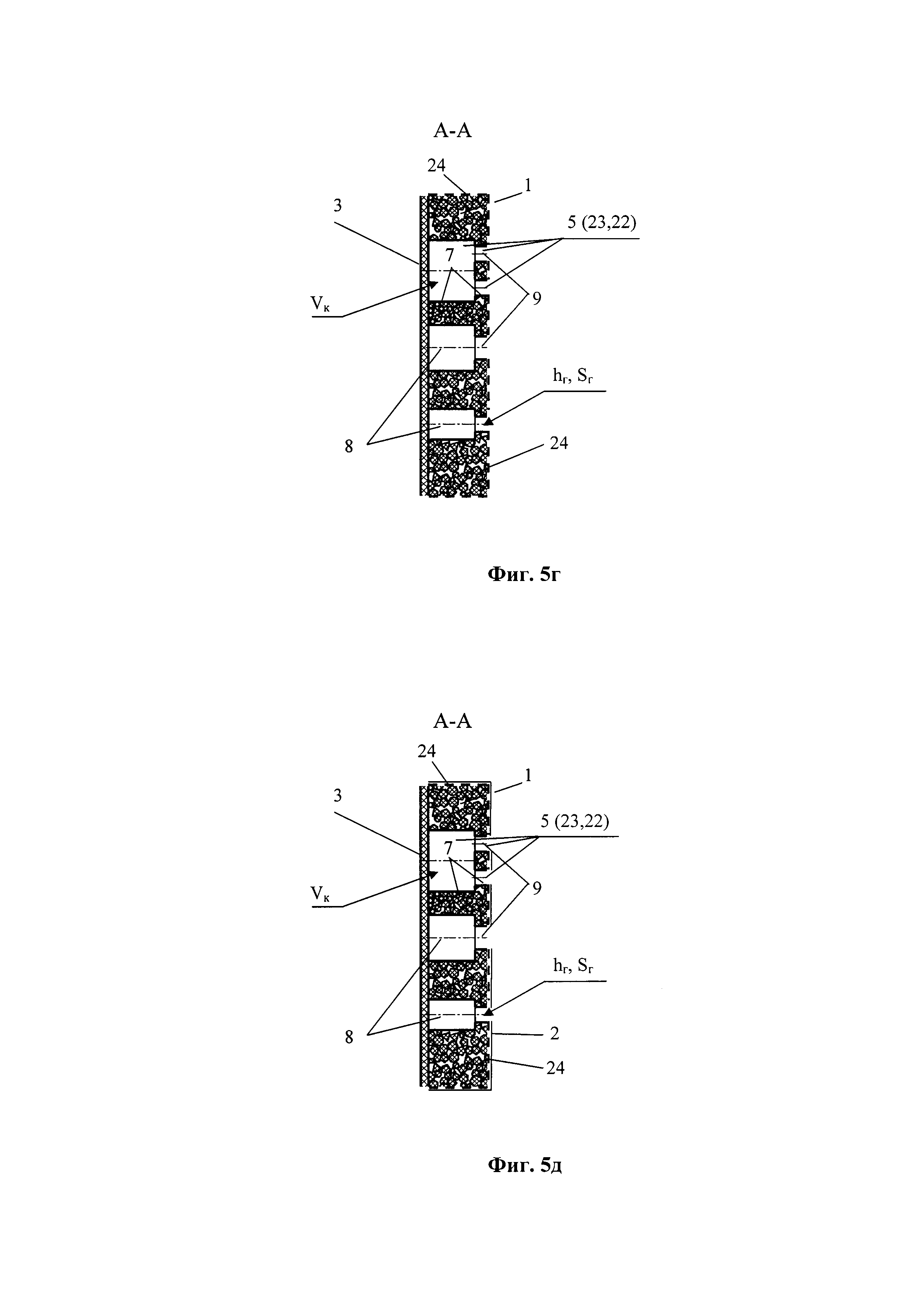

- на фиг. 6а показано сечение конструктивно-технологического исполнения комбинированной звукопоглощающей панели, смонтированной на поверхности опорного основания и образуемой в виде двух составных панельных цельноформованных пористых воздухопродуваемых звукопоглощающих структур материалов, составленных из обособленных дробленных фрагментированных звукопоглощающих элементов, до момента проведения операций их «технологической сшивки» используемым слоем адгезионного звукопрозрачного покрытия;

- на фиг. 6б показано изометрическое изображение конструктивно-технологического исполнения комбинированной звукопоглощающей панели, смонтированной на поверхности опорного основания и составленой из двух цельноформованных панельного типа пористых воздухопродуваемых звукопоглощающих структур материалов, образованных из обособленных дробленных фрагментированных звукопоглощающих элементов, по завершению технологической операции их «адгезионной сшивки» используемым видом адгезионного звукопрозрачного покрытия;

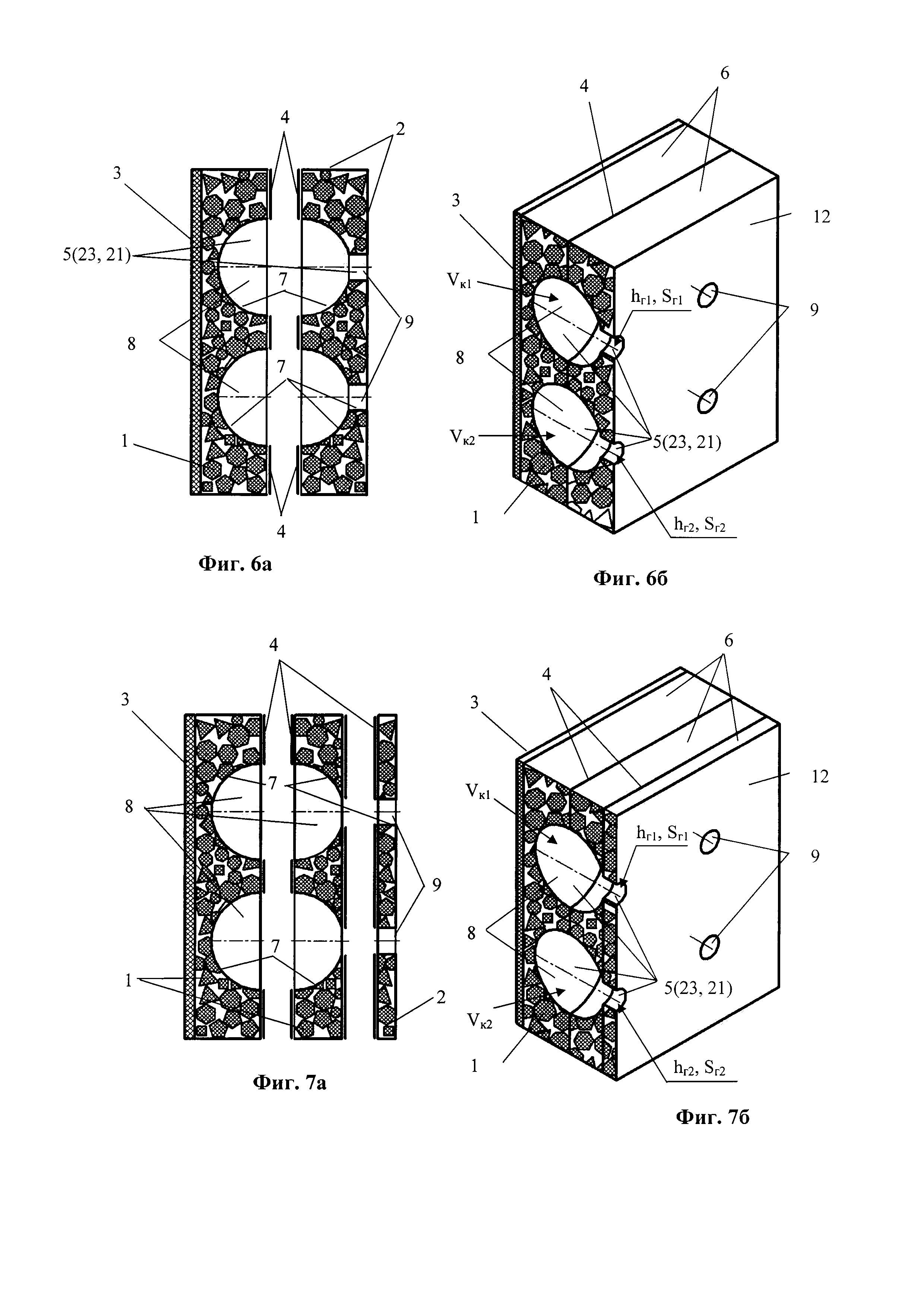

- на фиг. 7а показано сечение конструктивно-технологического исполнения комбинированной звукопоглощающей панели, смонтированной на поверхности опорного основания и представленной в виде трех составных цельноформованных панельного типа пористых воздухопродуваемых звукопоглощающих структур материалов, составленных из обособленных дробленных фрагментированных звукопоглощающих элементов, до момента проведения их «технологической сшивки» слоем адгезионного звукопрозрачного покрытия;

- на фиг. 7б показано изометрическое изображение конструктивно-технологического исполнения комбинированной звукопоглощающей панели, смонтированной на поверхности опорного основания и составленой из трех цельноформованных панельного типа пористых воздухопродуваемых звукопоглощающих структур материалов, образованных из обособленных дробленных фрагментированных звукопоглощающих элементов, по завершению технологической операции их «адгезионной сшивки» используемым видом адгезионного звукопрозрачного покрытия;

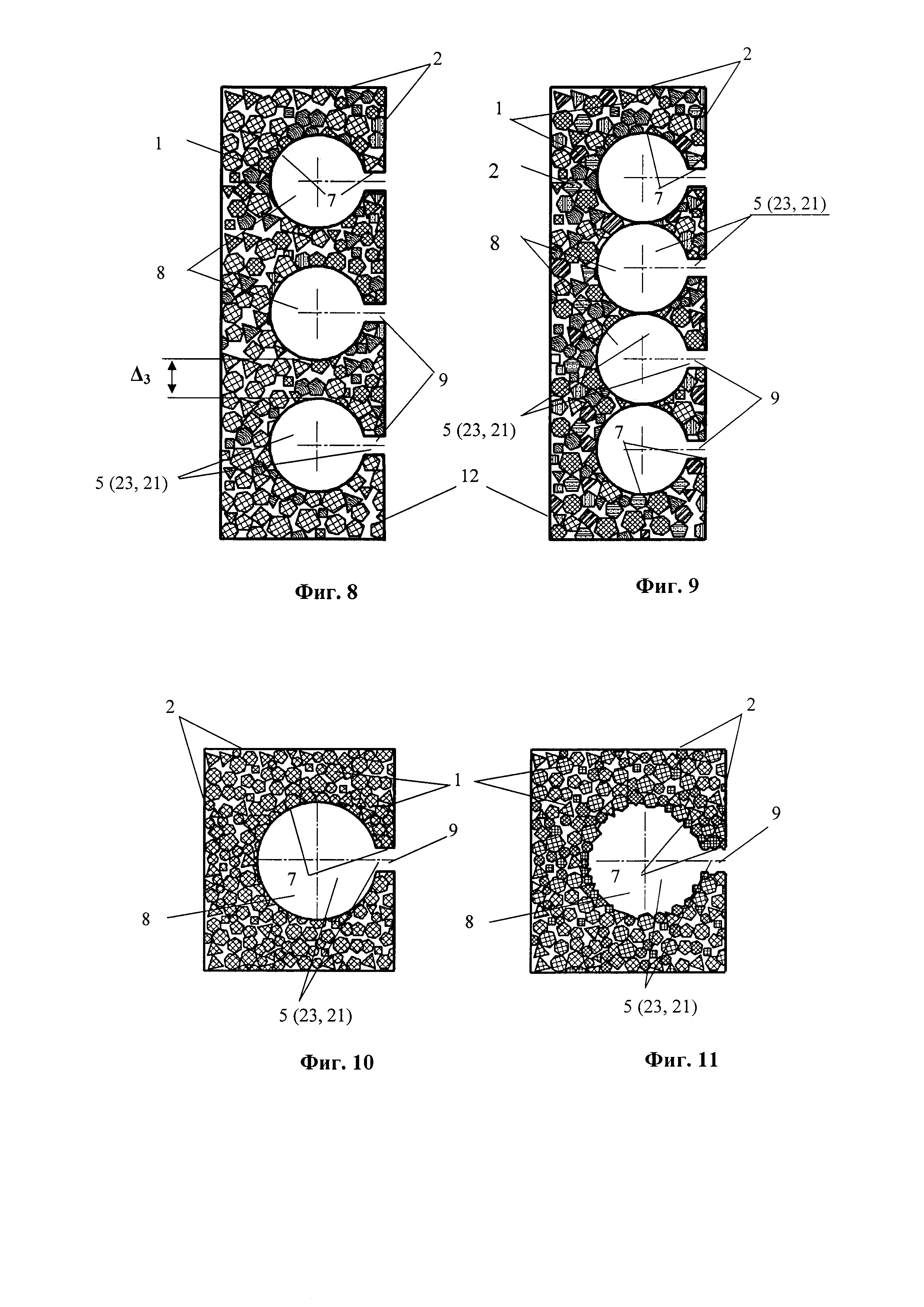

- на фиг. 8 показан вариант зазорного (Δ3) взаимного размещения стенок воздухонепродуваемых пленочных эластичных звукопрозрачных оболочек камерных частей акустических резонаторов Гельмгольца в сечении комбинированной звукопоглощающей панели, составленной из обособленных дробленных фрагментированных звукопоглощающих элементов;

- на фиг. 9 показан вариант беззазорного (Δ3=0) взаимного размещения стенок воздухонепродуваемых пленочных эластичных звукопрозрачных оболочек камерных частей акустических резонаторов Гельмгольца в сечении комбинированной звукопоглощающей панели, составленной из обособленных дробленных фрагментированных звукопоглощающих элементов;

- на фиг. 10 показан вариант «гладкого» конструктивно-технологического исполнения адгезионного сопряжения встречных поверхностей воздухонепродуваемой пленочной эластичной оболочки с контактирующими гранями и ребрами обособленных дробленных фрагментированных звукопоглощающих элементов в зонах формирования камерных и горловых частей акустических резонаторов Гельмгольца образуемой структуры комбинированной звукопоглощающей панели;

- на фиг. 11 показан вариант «шероховатого» конструктивно-технологического исполнения адгезионного сопряжения встречных поверхностей воздухонепродуваемой пленочной эластичной оболочки с контактирующими гранями и ребрами обособленных дробленных фрагментированных звукопоглощающих элементов в зонах формирования камерных и горловых частей акустических резонаторов Гельмгольца образуемой структуры комбинированной звукопоглощающей панели;

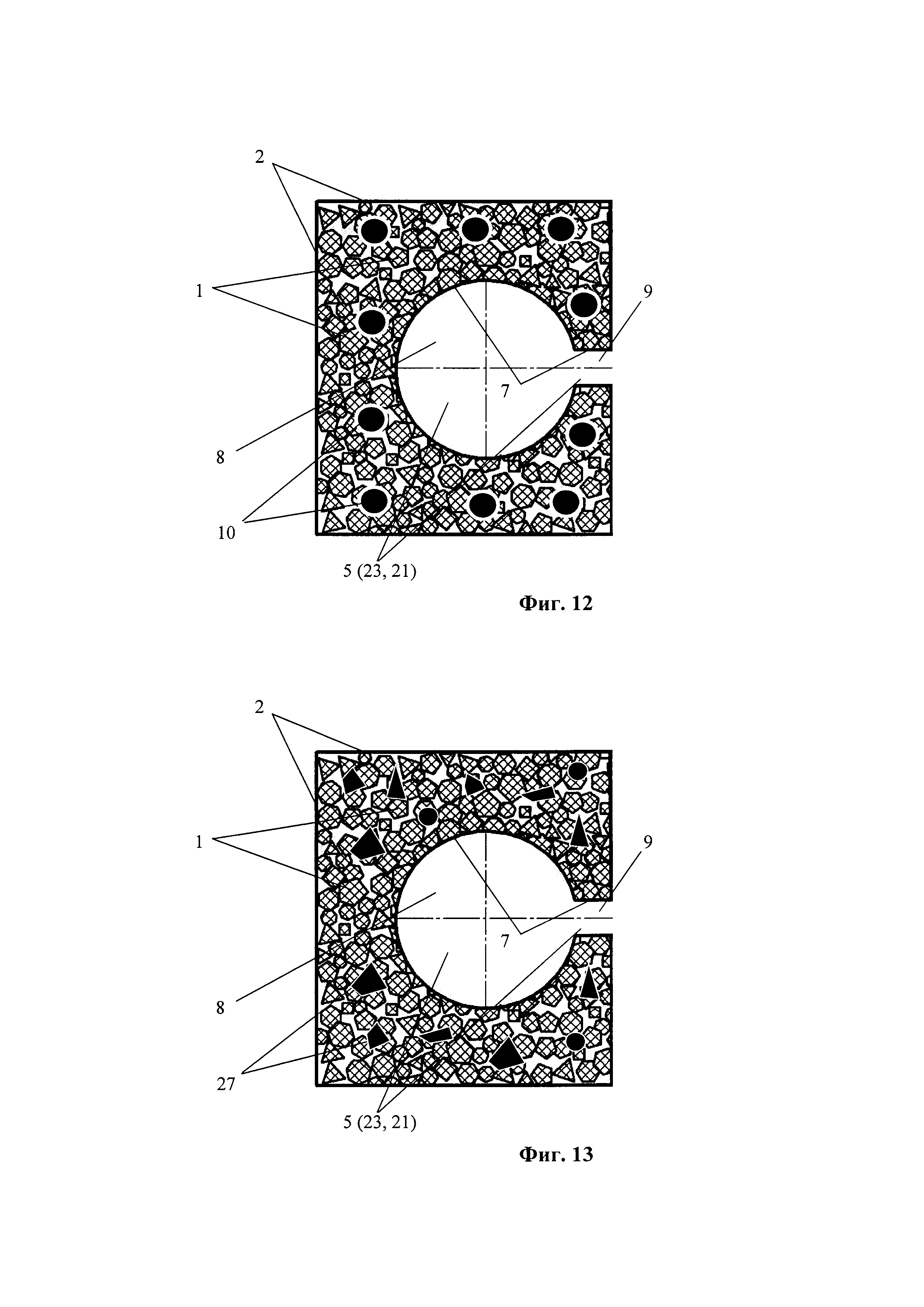

- на фиг. 12 показан конструктивно-технологический вариант исполнения комбинированной звукопоглощающей панели, содержащей внутренние закладные звукопрозрачные армирующие элементы стержневого, сетчатого или пластинчато-перфорированного типов;

- на фиг. 13 показан конструктивно-технологический вариант исполнения комбинированной звукопоглощающей панели, содержащей дозированное объемное распределение воздухонепродуваемых закрытоячеистых вспененных и/или плотных непористых дробленных фрагментов полимерных материалов, в смеси с дробленными фрагментами пористых воздухопродуваемых структур звукопоглощающих полимерных материалов;

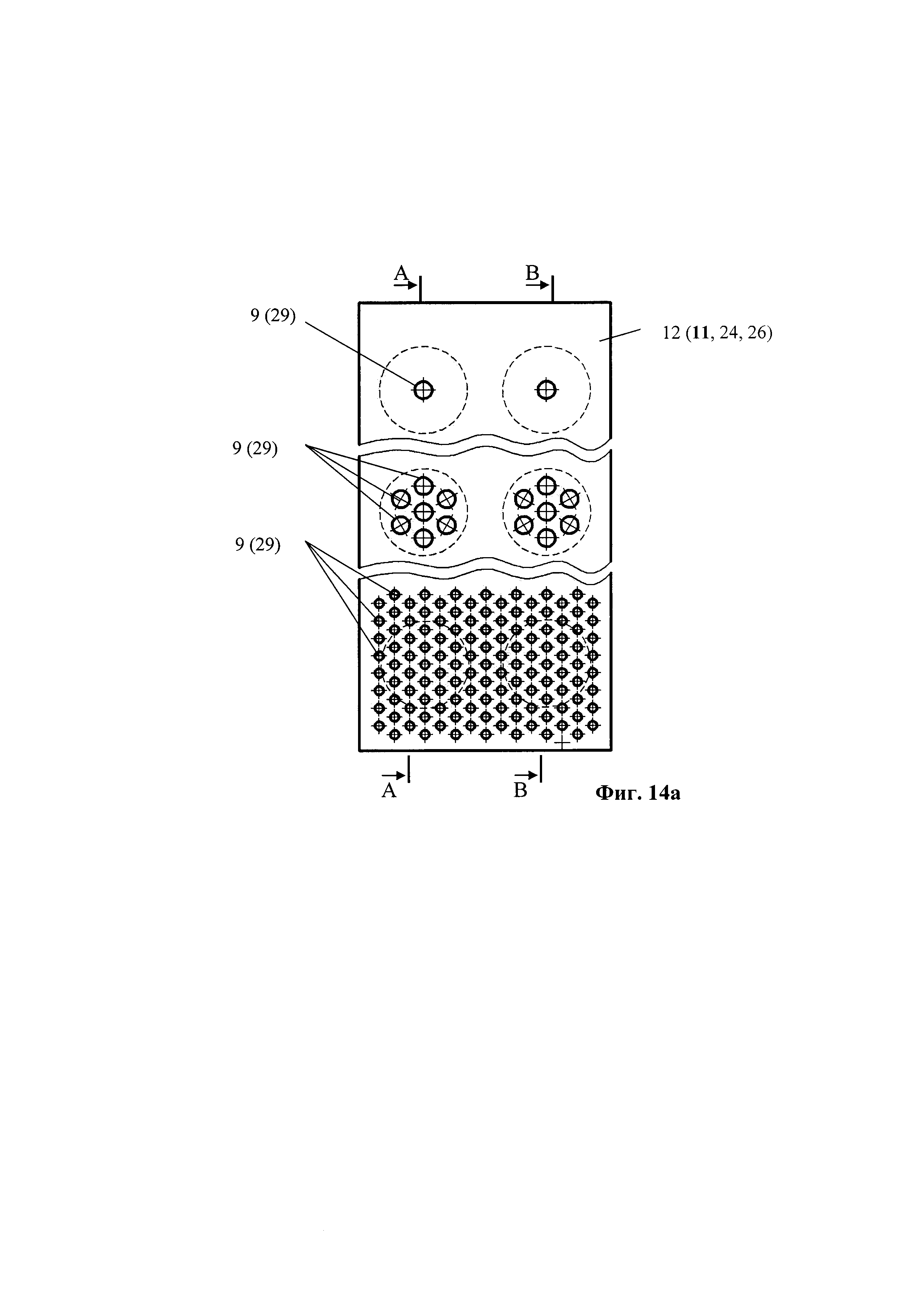

- на фиг. 14а показан вид на лицевую поверхность комбинированной звукопоглощающей панели с различным компоновочным группированием и конструктивным исполнением горловых частей акустических резонаторов Гельмгольца, выполненных на внешнем облицовочном звукопрозрачном конструктивном элементе, представленным микроперфорированным пластинчатым конструктивным элементом в виде матричной пластинчато-перфорированной структуры, интегрированных в пористую воздухопродуваемую звукопоглощающую структуру, составленную из обособленных дробленных фрагментированных звукопоглощающих элементов;

- на фиг. 14б показано сечение комбинированной звукопоглощающей панели, камерные части акустических резонаторов Гельмгольца которой выполнены цилиндрической геометрической формы, а горловые части акустических резонаторов Гельмгольца образованы в микроперфорированном пластинчатом конструктивном элементе, представленным матричной пластинчато-перфорированной структурой;

- на фиг. 14в показано сечение комбинированной звукопоглощающей панели, камерные части акустических резонаторов Гельмгольца которой выполнены в виде сферических сегментов, а горловые части акустических резонаторов Гельмгольца образованы в микроперфорированном пластинчатом конструктивном элементе, представленным матричной пластинчато-перфорированной структурой;

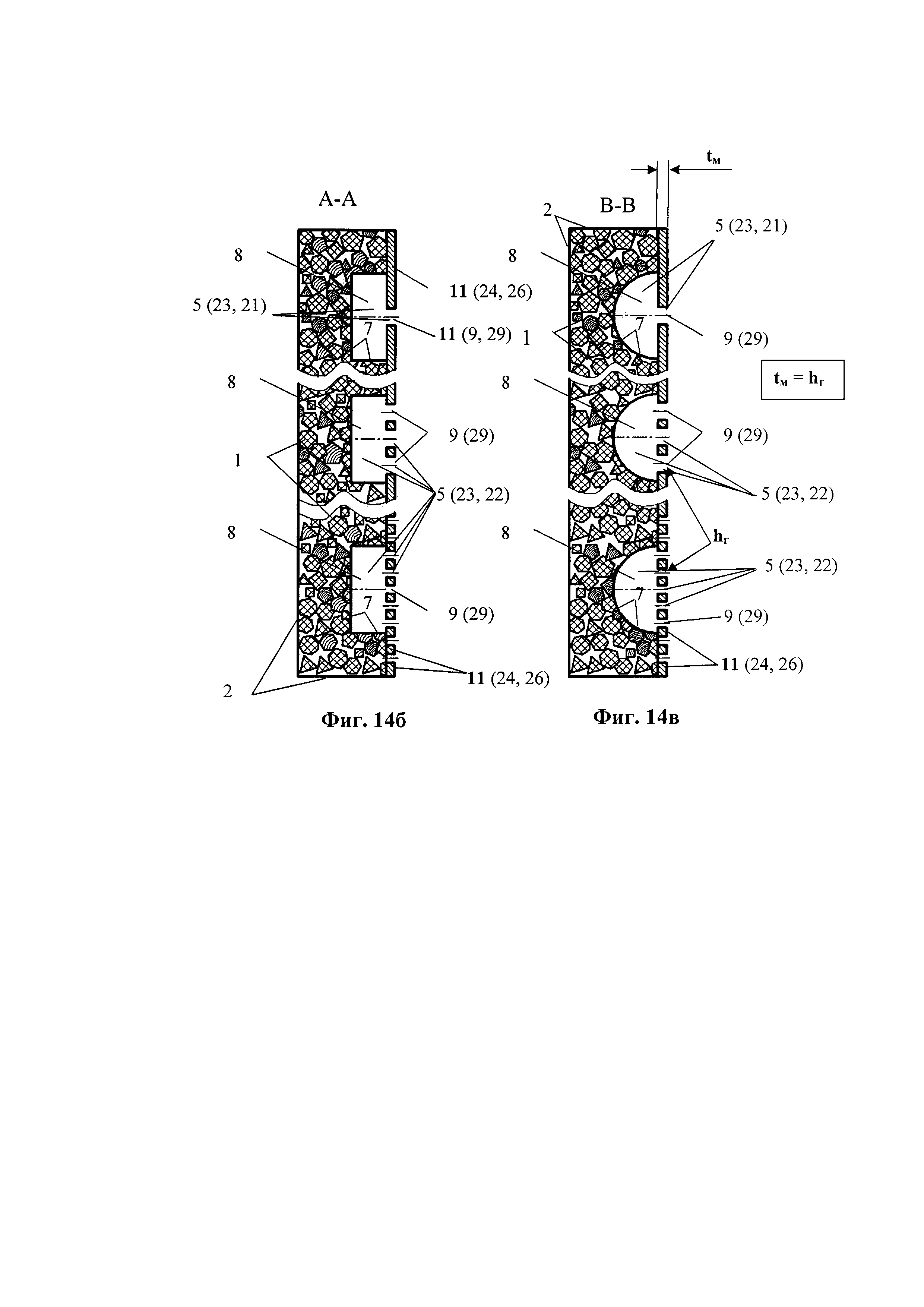

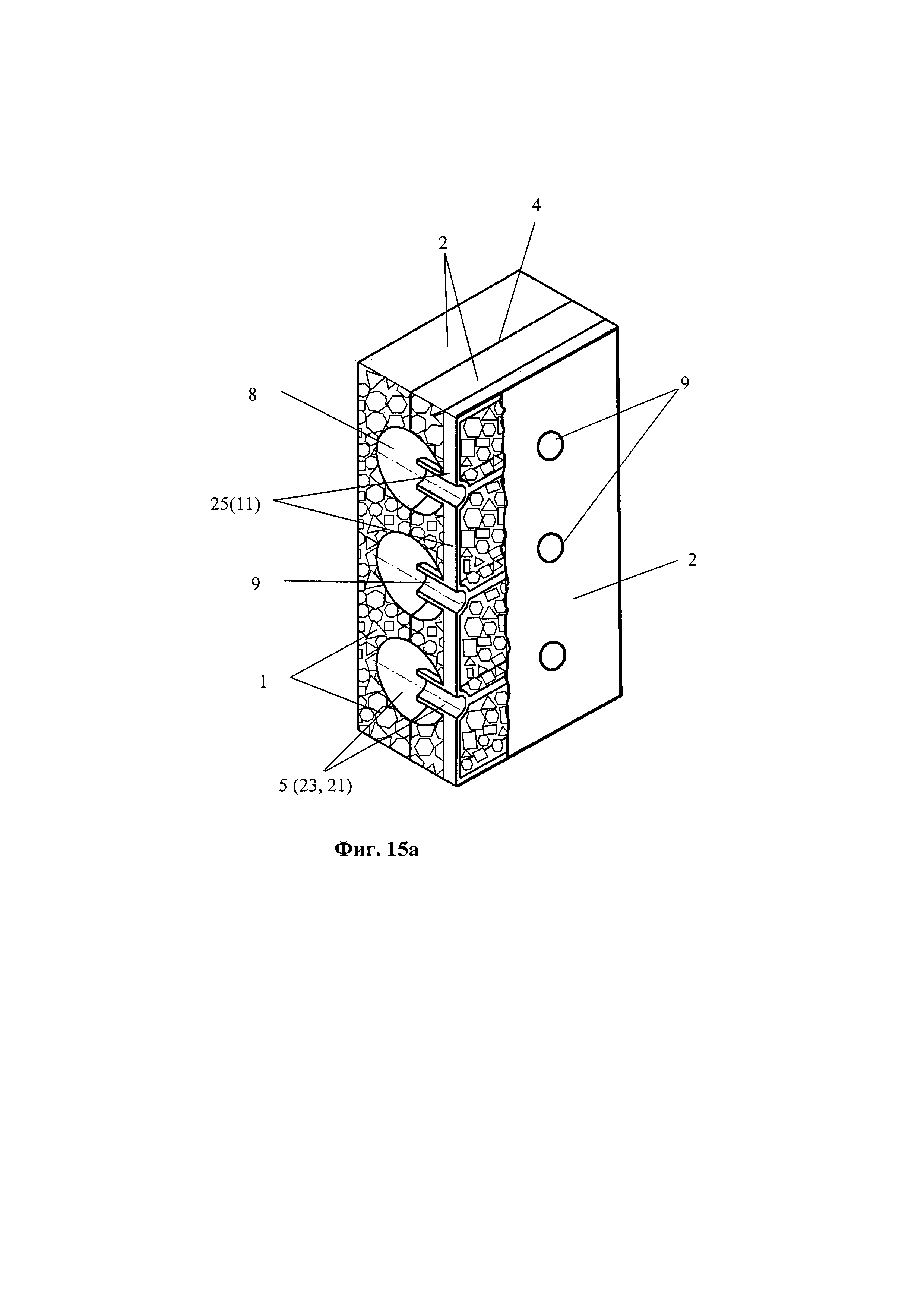

- на фиг. 15а показано изометрическое изображение с поперечным сечением комбинированной звукопоглощающей панели, горловые части акустических резонаторов Гельмгольца которой сформированы используемой матричной стержневой структурой, при этом внешняя поверхность комбинированной звукопоглощающей панели облицована звукопрозрачным пленочным (фольговым) слоем материала;

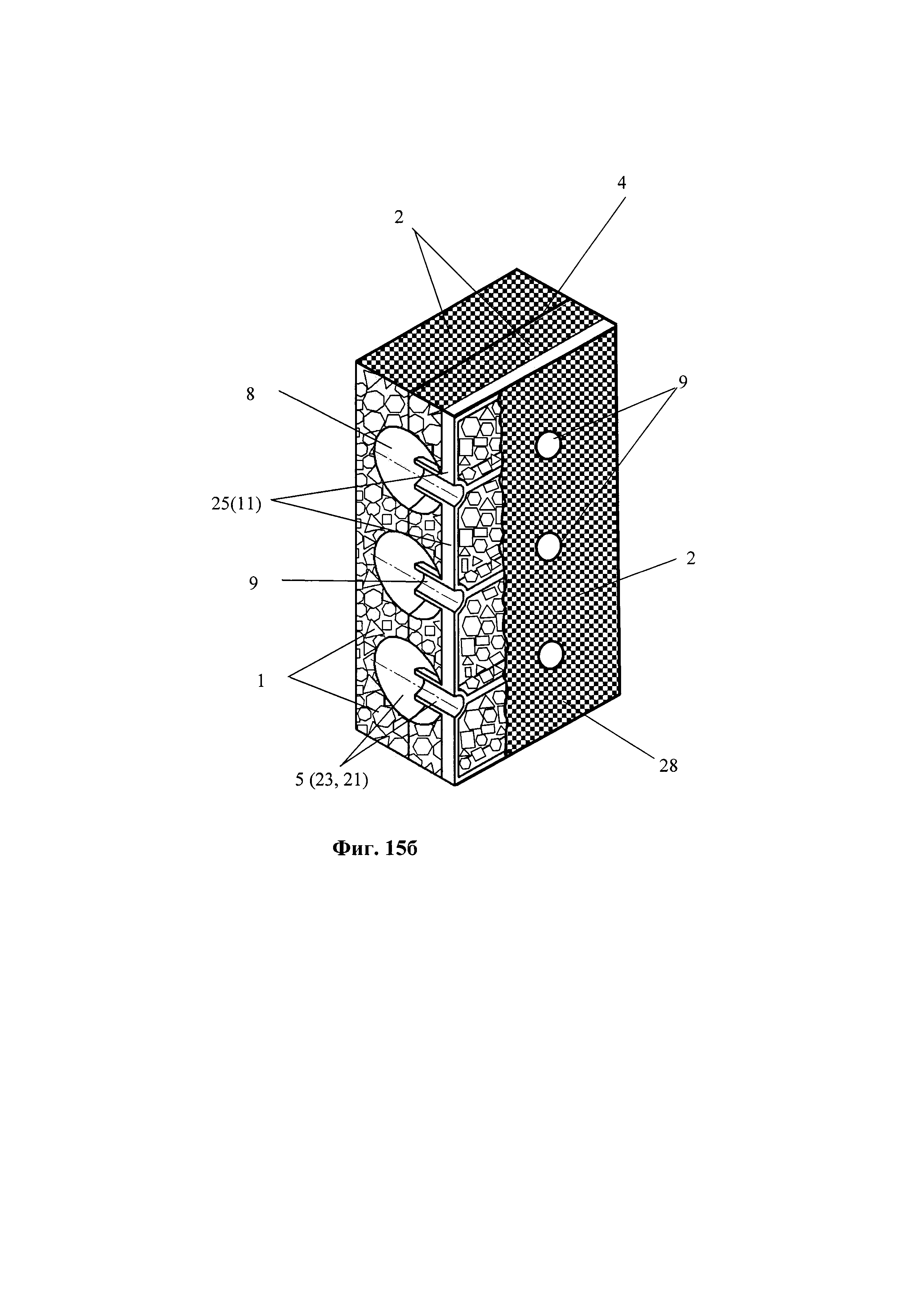

- на фиг. 15б показано изометрическое изображение с поперечным сечением комбинированной звукопоглощающей панели, горловые части акустических резонаторов Гельмгольца которой сформированы используемой матричной стержневой структурой, при этом внешняя поверхность комбинированной звукопоглощающей панели облицована звукопрозрачным тканевым (нетканого полотна) слоем материала;

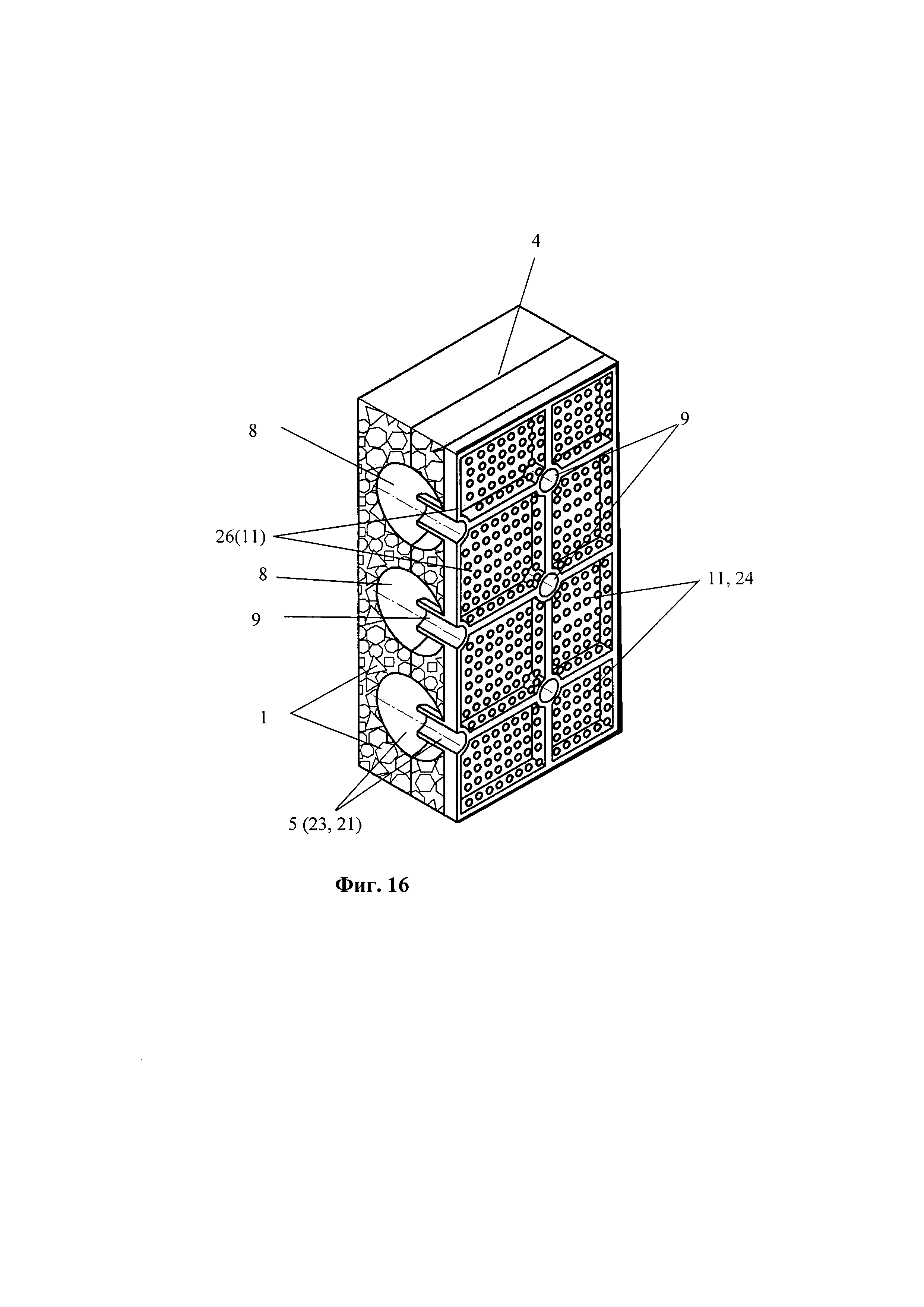

- на фиг. 16 показано изометрическое изображение с поперечным сечением комбинированной звукопоглощающей панели, горловые части акустических резонаторов Гельмгольца которой сформированы используемой матричной стержневой структурой, а ее внешняя лицевая поверхность образована матричной пластинчато-перфорированной структурой, содержащей поверхностно-распределенные и неподвижно закрепленные горловые части акустических резонаторов Гельмгольца;

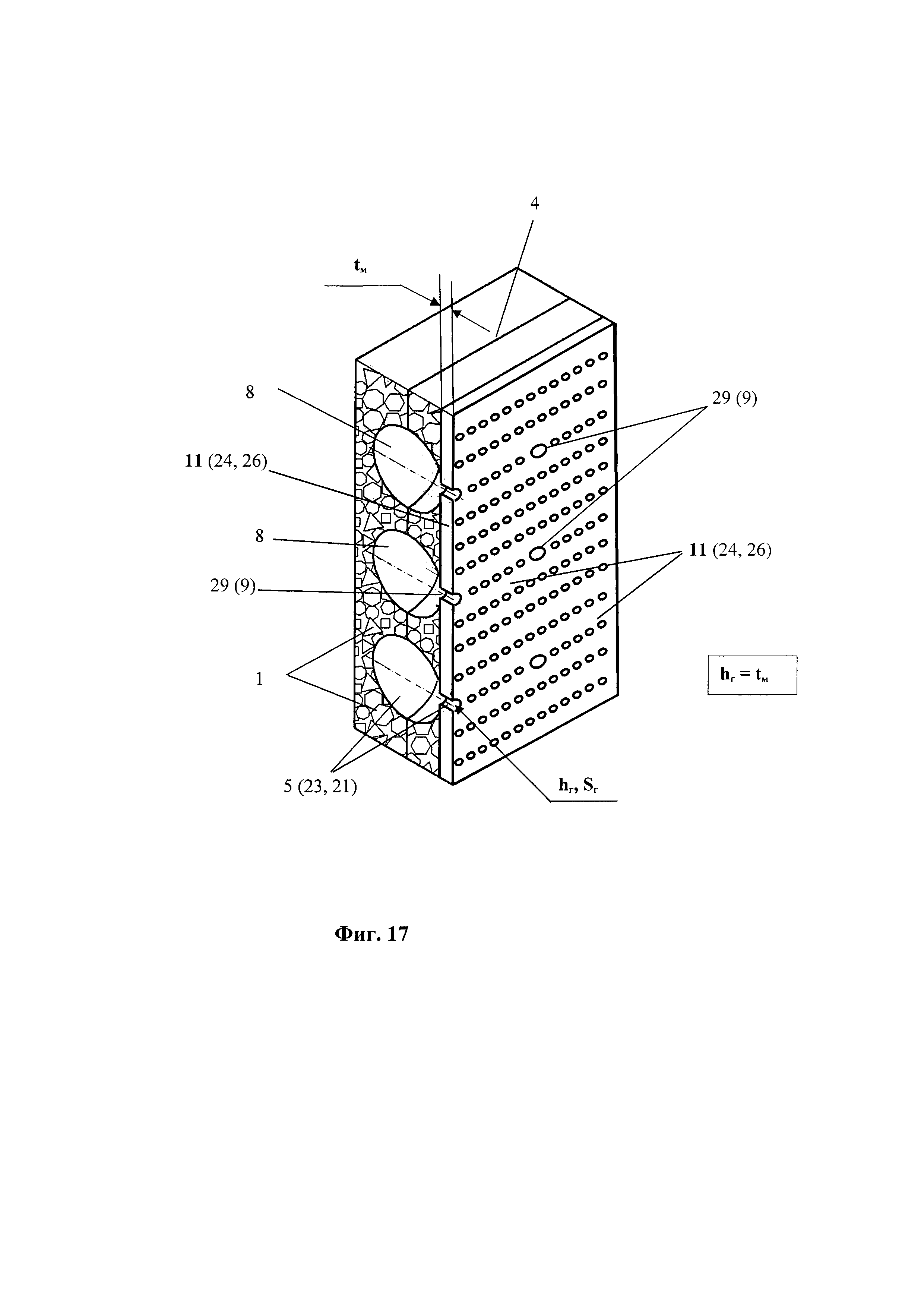

- на фиг. 17 показано изометрическое изображение с поперечным сечением комбинированной звукопоглощающей панели, горловые части акустических резонаторов Гельмгольца которой сформированы используемой матричной пластинчато-перфорированной структурой, содержащей поверхностно распределенные горловые части 9 акустических резонаторов Гельмгольца 23, в виде отверстий заданной площади проходного сечения Sг, геометрическая длина hг которых соответствует толщине стенки tм матричной пластинчато-перфорированной структуры.

Позициями на представленных эскизах обозначены:

1 - обособленные дробленные фрагментированные звукопоглощающие элементы;

2 - внешний поверхностный облицовочный звукопрозрачный воздухонепродуваемый или звукопрозрачный воздухопродуваемый пленочный, фольговый, тканевый или нетканого полотна слой материала комбинированной звукопоглощающей панели 12 (далее - внешний поверхностный облицовочный звукопрозрачный слой материала 2);

3 - опорное основание, выполненное из сплошного плотного воздухонепродуваемого звукоотражающего материала (далее - опорное основание 3);

4 - адгезионное сплошное слоистое (пленочное) или прерывистое (волокнистое, порошкообразное, перфорированное пленочное) звукопрозрачное покрытие, представленное соответствующим образом поверхностным и/или объемно распределенным липким клеевым или термоактивным термоплавким адгезионным веществом (далее - адгезионное покрытие 4);

5 - пустотелые формованные полостные резонаторные емкости, интегрированные в структуру звукопоглощающей панели 12 (далее - формованные полостные емкости 5);

6 - составные сборные модули комбинированной звукопоглощающей панели 12 (далее - составные сборные модули 6);

7 - воздухонепродуваемая пленочная эластичная звукопрозрачная оболочка, футерующая внутреннюю поверхность формованной полостной емкости 5, интегрированной в структуру комбинированной звукопоглощающей панели 12 (далее - воздухонепродуваемая пленочная эластичная звукопрозрачная оболочка 7);

8 - камерная часть акустического резонатора Гельмгольца 23 (далее - камерная часть 8);

9 - горловая часть акустического резонатора Гельмгольца 23 (далее - горловая часть 9);

10 - внутренние закладные звукопрозрачные армирующие элементы стержневого, сетчатого или пластинчато-перфорированного типов комбинированной звукопоглощающей панели 12, (далее - внутренние закладные звукопрозрачные армирующие элементы 10);

11 - внешние облицовочные звукопрозрачные конструктивные элементы комбинированной звукопоглощающей панели 12 (далее - внешние облицовочные звукопрозрачные конструктивные элементы 11);

12 - комбинированная звукопоглощающая панель - кулисного типа, или плоскопластинчатого подвесного потолочного типа, или плоскопластинчатого настенного типа, или цельноформованного неплоского объемного типа (далее - комбинированная звукопоглощающая панель 12);

13 - стеновые перегородки помещения строительного здания;

14 - потолочное перекрытие помещения строительного здания;

15 - дистанционные механические крепежные элементы комбинированной звукопоглощающей панели 12 (далее - дистанционные механические крепежные элементы 15);

16 - пластинчатая разделительная перегородка, изготовленная из воздухонепродуваемого звукоотражающего материала, интегрированная в составе комбинированной звукопоглощающей панели 12 (далее - пластинчатая разделительная перегородка 16);

17 - обивка капота кузова 20 легкового автомобиля;

18 - щиток передка моторного отсека кузова легкового автомобиля;

19 - панель моторного отсека кузова легкового автомобиля;

20 - капот кузова легкового автомобиля;

21 - одногорловая конструкция акустического резонатора Гельмгольца 23, представленная единичной горловой частью 9, сообщенной с камерной частью 8 акустического резонатора Гельмгольца 23 (далее - одногорловая конструкция 21 акустического резонатора Гельмгольца 23);

22 - многогорловая конструкция акустического резонатора Гельмгольца 23, представленная перфорированной пластиной (перфорированной стенкой), изготовленной из воздухонепродуваемого звукоотражающего материала, перекрывающей полость камерной части 8 акустического резонатора Гельмгольца 23 (далее - многогорловая конструкция 22 акустического резонатора Гельмгольца 23);

23 - акустический резонатор Гельмгольца;

24 - перфорированный (микроперфорированный) пластинчатый конструктивный элемент с коэффициентом перфорации Кп≥0.25 (далее - перфорированный пластинчатый конструктивный элемент 24);

25 - матричная стержневая структура, содержащая поверхностно-распределенные и неподвижно закрепленные горловые части 9 акустических резонаторов Гельмгольца 23 в виде трубчатых элементов заданных габаритных размеров (hг, Sг), внутренние концевые срезы которых размещены в пустотелых формованных полостных емкостях 5, образующих камерные части 8 акустических резонаторов Гельмгольца 23 (далее - горловая матричная структура стержневого типа 25);

26 - матричная пластинчато-перфорированная структура, содержащая поверхностно-распределенные и неподвижно закрепленные горловые части 9 акустических резонаторов Гельмгольца 23 в виде трубчатых элементов заданных габаритных размеров (hг, Sг), внутренние концевые срезы которых размещены в пустотелых формованных полостных емкостях 5, образующих камерные части 8 акустических резонаторов Гельмгольца 23, или в виде отверстий заданной площади проходного сечения Sг, геометрическая длина hг которых соответствует толщине стенки tм матричной пластинчато-перфорированной структуры (далее - горловая матричная структура пластинчато-перфорированного типа 26);

27 - воздухонепродуваемые закрытоячеистые вспененные и/или плотные непористые структуры полимерных материалов, представленные обособленными дробленными фрагментированными звукопоглощающими элементами 1 (далее - воздухонепродуваемые структуры полимерных материалов 27);

28 - пористый воздухопродуваемый тканевый, или микроперфорированный пленочный, или микроперфорированный фольговый материал;

29 - отверстия заданной площади проходного сечения Sг, геометрическая длина hг которых соответствует толщине стенки tм горловой матричной структуры пластинчато-перфорированного типа 26;

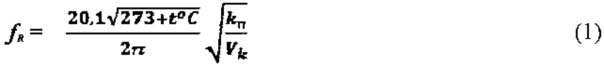

hг - геометрическая длина горловой части 9 акустического резонатора Гельмгольца 23, м;

IR - динамическая длина горловой части 9 акустического резонатора Гельмгольца 23, м;

dг - диаметр круглого проходного сечения горловой части 9 акустического резонатора Гельмгольца 23, м;

Sг - площадь проходного сечения горловой части 9 акустического резонатора Гельмгольца 23, м2;

Vк - объем воздушной полости камерной части 8 акустического резонатора Гельмгольца 23, м3;

tм - толщина стенки горловой матричной структуры пластинчато-перфорированного типа 26, м;

fR - собственная (резонансная) частота звуковых колебаний акустического резонатора Гельмгольца 23, Гц;

kп - проводимость горловой части 9 акустического резонатора Гельмгольца 23, м;

с - скорость распространения звуковых волн (скорость звука), м/с;

t°C - температура воздуха, установившаяся в воздушной полости зашумленной пространственной зоны установки комбинированной звукопоглощающей панели 12, °С;

Δt - эксплуатационный диапазон изменения температуры воздуха, °С;

Δ1 - воздушный зазор между противолежащими поверхностями стенок комбинированной звукопоглощающей панели 12 и потолочного перекрытия помещения строительного здания 14;

Δ2 - воздушный зазор между противолежащими поверхностями стенок комбинированной звукопоглощающей панели 12 и стеновой перегородкой помещения строительного здания 13;

Δ3 - зазор между стенками рядом расположенных воздухонепродуваемых пленочных эластичных звукопрозрачных оболочек 7 камерных частей 8 акустических резонаторов Гельмгольца 23;

Технические термины, использованные в тексте описания заявки на изобретение, приведены ниже.

Звукопоглощение - физический процесс необратимого диссипативного перехода колебательной механической (волновой) энергии, распространяемой в упругой среде звуковой волны, в тепловую энергию. Оценивается в условных единицах коэффициентом звукопоглощения (нормальным - αn и реверберационным - αг) и/или эквивалентной площадью звукопоглощения (А), в м2.

Звукоизоляция. Термин «звукоизоляция» употребляется для обозначения трех технических (физических) характеристик и относится непосредственно к самой акустической (шумопонижающей) конструкции, к комплексному физическому процессу поглощения и отражения звуковых волн акустической конструкцией и к количественной оценке изменения (ослабления) передачи акустического излучения (численного изменения параметров физического процесса энергетической передачи акустического излучения), вносимого используемой акустической конструкцией. Является мерой изоляции звука экранной перегородкой, стеной или панелью, выраженной в дБ.

Перфорированное отверстие (отверстия перфорации) - одно или несколько сквозных отверстий заданной (как правило - идентичной) геометрической формы и габаритных размеров (площади проходного сечения), расположенных друг относительно друга и/или относительно другого близкорасположенного конструктивного элемента детали (узла) на заданном расстоянии. Перфорация - от латинского perforate - пробиваю, прокалываю - технологический процесс выполнения сквозных отверстий заданных размеров, расположенных соответствующим образом в структуре стенки изготавливаемой детали (узла). Под микроперфорацией подразумеваются отверстия диаметром не превышающим 0,001 м, т.е. не более 1 мм.

Коэффициент перфорации - отношение суммарной площади отверстий перфорации к общей площади лицевой поверхности стенки (структуры детали) которая была подвергнута процедуре перфорирования (до момента ее перфорирования).

Звукопрозрачность - физическое свойство конструкций (отдельных элементов конструкций - пластин, оболочек, пленок) пропускать звуковую волну без существенного ослабления ее энергии (без существенного отражения в направлении противоположном распространению от источника излучения). Количественно звукопрозрачность характеризуется коэффициентом прохождения звука. Конструкция считается звукопрозрачной если вносимое ею ослабление передачи звуковой энергии не превышает 10%.

Дифракция звука - физическое свойство, характеризующее отклонение поведения распространения звука от законов геометрической акустики, обусловленное волновой природой распространения звука, в частности, вызывающее явление загибания распространяемых звуковых волн, в область звуковой тени позади огибаемого звукоотражающего препятствия по габаритам большего по сравнению с длиной распространяемой звуковой волны.

Эквивалентная площадь звукопоглощения - оценочный технический параметр звукопоглощающих свойств плосколистовых образцов материалов или полномасштабных неплоских объемных шумопоглощающих деталей, определяемый в условиях воздействия на них диффузного звукового поля, который сопоставляется с соответствующей эквивалентной площадью абстрактной плоской звукопоглощающей поверхности, обладающей 100% поглощением звуковой энергии. Реверберационный коэффициент звукопоглощения αr=1,0 усл.ед. количественно оценивается в м2 площади плосколистового образца, обладающего 100% поглощением звуковой энергии.

Акустические резонаторы - частотонастроенные шумозаглушающие устройства (резонаторы Гельмгольца RIII, четвертьволновые RI и полуволновые RII акустические резонаторы R), предназначенные для диссипативного поглощения (рассеивания, демпфирования) звуковой (акустической) энергии, распространяемой в рассматриваемой газодинамической (аэродинамической) системе, к которой они подключены; наиболее эффективное использование акустических резонаторов R относится к поглощению резонансных звуковых колебаний, дискретно выделяющихся в спектрах шумового излучения газодинамической (аэродинамической) системы.

Собственная (резонансная) частота

Добротность частотной характеристики акустического резонатора R - параметрическая характеристика акустического резонатора, указывающая на реализующиеся в нем внутренние диссипативные потери, возникающие как в отдельных составных структурах (элементах) акустического резонатора, так и обусловленными внешними энергетическими потерями, непосредственно связанными с процессом излучения звука в окружающую среду, на который также расходуется определенная часть колебательной энергии акустического резонатора R.

Клеи, адгезивы - композиции на основе органических или неорганических веществ, способные соединять (склеивать) различные материалы; их действие обусловлено образованием прочной адгезионной связи между клеевой прослойкой и соединяемыми поверхностями; на прочность клеевого шва влияют также когезия клеевого слоя и сопрягаемых поверхностей; основой органических клеев служат главным образом синтетические олигомеры и полимеры (феноло-формальдегидные, эпоксидные, полиэфирные смолы, полиамиды, полиуретаны, кремний-органические полимеры, каучуки и др.), образующие клеевую пленку в результате затвердевания при охлаждении (термопластичные клеи), отверждении (термоактивные клеи) или вулканизации (резиновые клеи); к неорганическим клеям относят алюмофосфатные, керамические, силикатные, металлические.

Материал вязкоэластичный - конструкционный материал, обладающий свойством оказывать сопротивление перемещению одной его части относительно другой и способный восстанавливать свою первоначальную форму после прекращения действия нагружающей силы.

Материал звукопоглощающий - акустический материал, обладающий реверберационным коэффициентом звукопоглощения αr не менее 0,2.

Материал звукопоглощающий волокнистый - пористый акустический материал, структура которого представлена упругим деформируемым скелетом, сформированным множеством динамически связанных и взаимодействующих между собой волокон; образованные между поверхностями волокон воздушные поры в таких упругих структурах волокнистых материалов имеют вид узких сообщающихся капиллярных каналов; выполняется на основе натуральных (хлопковых, шелковых, джутовых, сизальных, льняных, конопляных, или белковых животного происхождения), синтетических (акриловых, полиэстеровых, полиоксадиазольных, полиимидных, углеродных, арамидных, полипропиленовых, нейлоновых), минеральных волокон (базальтовых, керамических, стеклянных и т.д.), металлических волокон (в виде специально подготовленных металлических структур типа пористого волокнистого материала - ПВМ, пористого сетчатого материала - ПСМ, металлорезины - MP).

Материал звукопоглощающий вспененный (губчатый) - пористый открытоячеистый акустический материал, упруго-деформируемый скелет которого сформирован посредством технологического вспенивания и последующей полимеризации раствора полимерного материала или посредством проведения соответствующей химической реакции; вспененные звукопоглощающие материалы выполняются на основе уретанового, нитрильного, винилового, бутадиен-стирольных полимерных составов.

Материал звукопоглощающий пористый - акустический материал, у которого твердое вещество занимает часть общего объема, образуя пространственный пористый скелет, а остальной объем приходится на многочисленные сообщающиеся полости и каналы (для вспененных открытоячеистых материалов) или сообщающиеся капиллярные каналы (для волокнистых материалов), которые открыты наружу и заполнены упругой воздушной средой.

Материал звукопрозрачный (пленочный, пленочный микроперфорированный, фольгированный микроперфорированный, тканевый, нетканого полотна) - конструкционный материал, установка которого на поверхность пористого звукопоглощающего слоя (выполнением соответствующей звукопрозрачной «технологической сшивки» их сопрягаемых поверхностей) вызывает допустимое падение реверберационного коэффициента звукопоглощения (αr) не более чем на 10%.

Материал формованный (целъноформованный) - конструкционный материал, образуемый в результате осуществления технологических операций формования (прессования, термопластичного деформирования, вакуумформования), с последующим получением, как правило, неплоских деталей сложной геометрической формы, реализующей, в конечном итоге, геометрическую топологию различной кривизны, пористости, плотности и т.д.

Пористость - отношение объема пустот в пористой структуре образца материала к общему объему образца.

Потери диссипативные - необратимое рассеяние (потеря) энергии (в данном рассматриваемом случае - колебательной энергии).

Комбинированная звукопоглощающая панель 12 предназначена преимущественно для ее установки в зашумленных пространственных зонах технических, производственных, жилых и общественных помещений (фиг. 1, фиг. 2), а также в различного типа ограниченных полостных объемах (замкнутых, частично замкнутых) технических объектов типа моторных отсеков, кабин и пассажирских помещений различных транспортных средств (автомобилей, тракторов, комбайнов, передвижной коммунальной и дорожно-строительной техники и т.п.) (фиг. 4), включая зашумленные технические помещения энергетических установок (стационарных ДВС, дизель-генераторных станций, стационарных и передвижных компрессорных установок), или используемых в отношении другого шумоактивного производственно-технологического оборудования, для которого актуальны проблемы уменьшения шумовых излучений (защиты окружающей среды от акустического загрязнения).

Установка, в частности, в зашумленном помещении заявляемых технических устройств в виде комбинированных звукопоглощающих панелей 12 (фиг. 1, фиг. 2, фиг. 3а) может осуществляться путем их подвешивания соответствующего типа дистанционными механическими крепежными элементами 15, с образованием вертикально подвешенных объемных поглотителей звуковой энергии кулисного типа, или закрепляться (зазорно или беззазорно) горизонтально в качестве подвесной потолочной комбинированной звукопоглощающей панели 12, с использованием соответствующих дистанционных механических крепежных элементов 15, или монтироваться беззазорно на стеновые перегородки помещения строительного здания 13. В зашумленном пространстве моторного отсека легкового автомобиля монтажная установка комбинированных звукопоглощающих панелей 12 может осуществляться, преимущественно, на поверхности панелей капота 20 и/или щитка передка 18, как это показано на фиг. 4.

Установка комбинированных звукопоглощающих панелей 12 с воздушным зазором относительно близкорасположенных звукоотражающих поверхностей потолочного перекрытия помещения строительного здания 14 или стеновой перегородки помещения строительного здания 13 (если это не ограничивают требования на разработку) приводит к дополнительному эффекту диссипационного дифракционного поглощения звуковой энергии, возникающего на свободных периметрических краях комбинированной звукопоглощающей панели 12, представленной объемным поглотителем звуковой энергии. Огибаемая при своем распространении и рассеиваемая на свободных периферийных краях комбинированной звукопоглощающей панели 12, звуковая волна вследствие краевого диссипационного дифракционного эффекта поглощения ее энергии, вызвана процессом дополнительного перетока звуковой энергии с ее лицевой на тыльную поверхность, с последующим распространением ее вглубь пористой воздухопродуваемой звукопоглощающей структуры комбинированной звукопоглощающей панели 12. Это, в свою очередь, и приводит к соответствующему дополнительному эффекту поглощения звуковой энергии.