Способ резки стеклянных трубок - SU857025A1

Код документа: SU857025A1

Чертежи

Описание

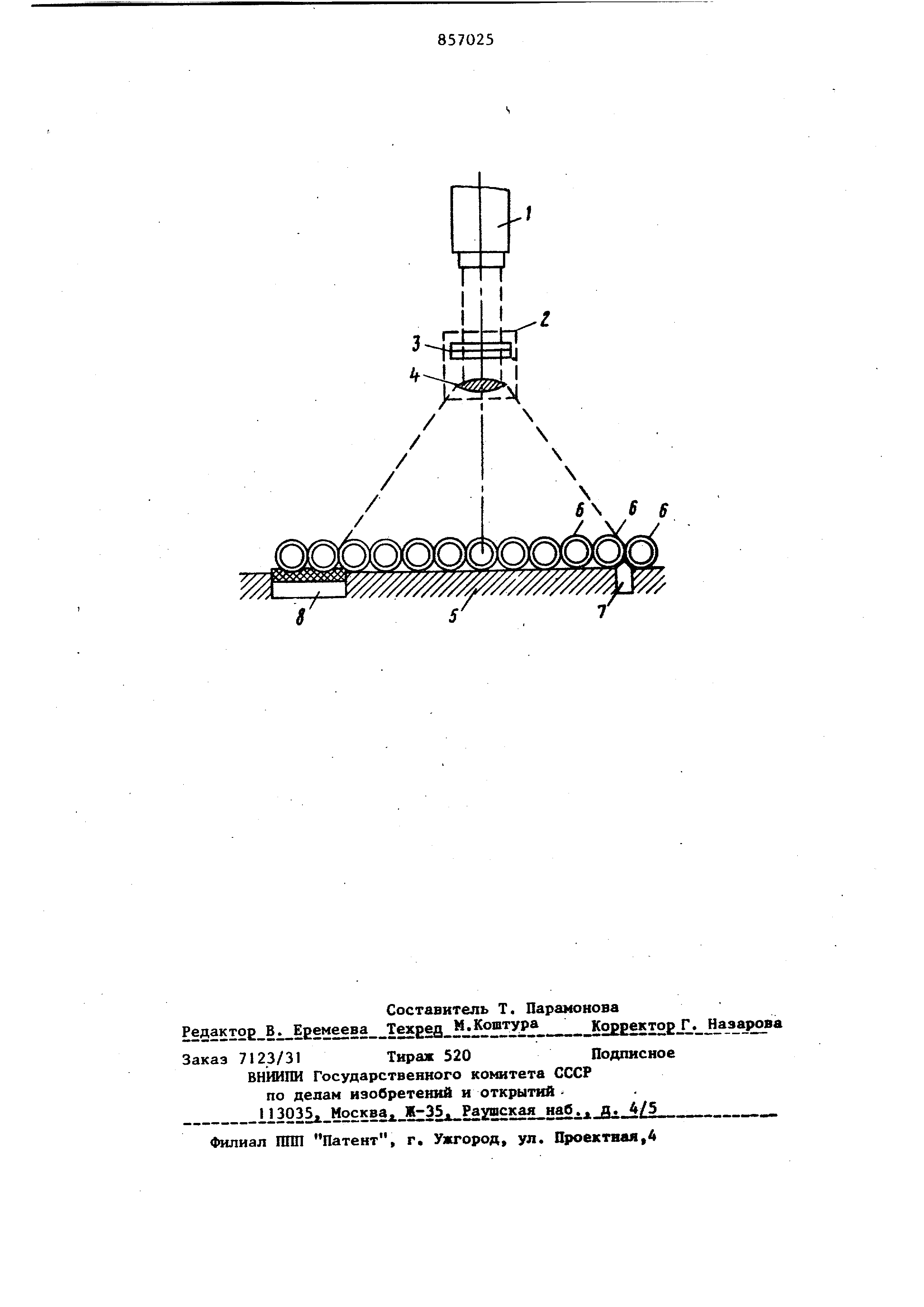

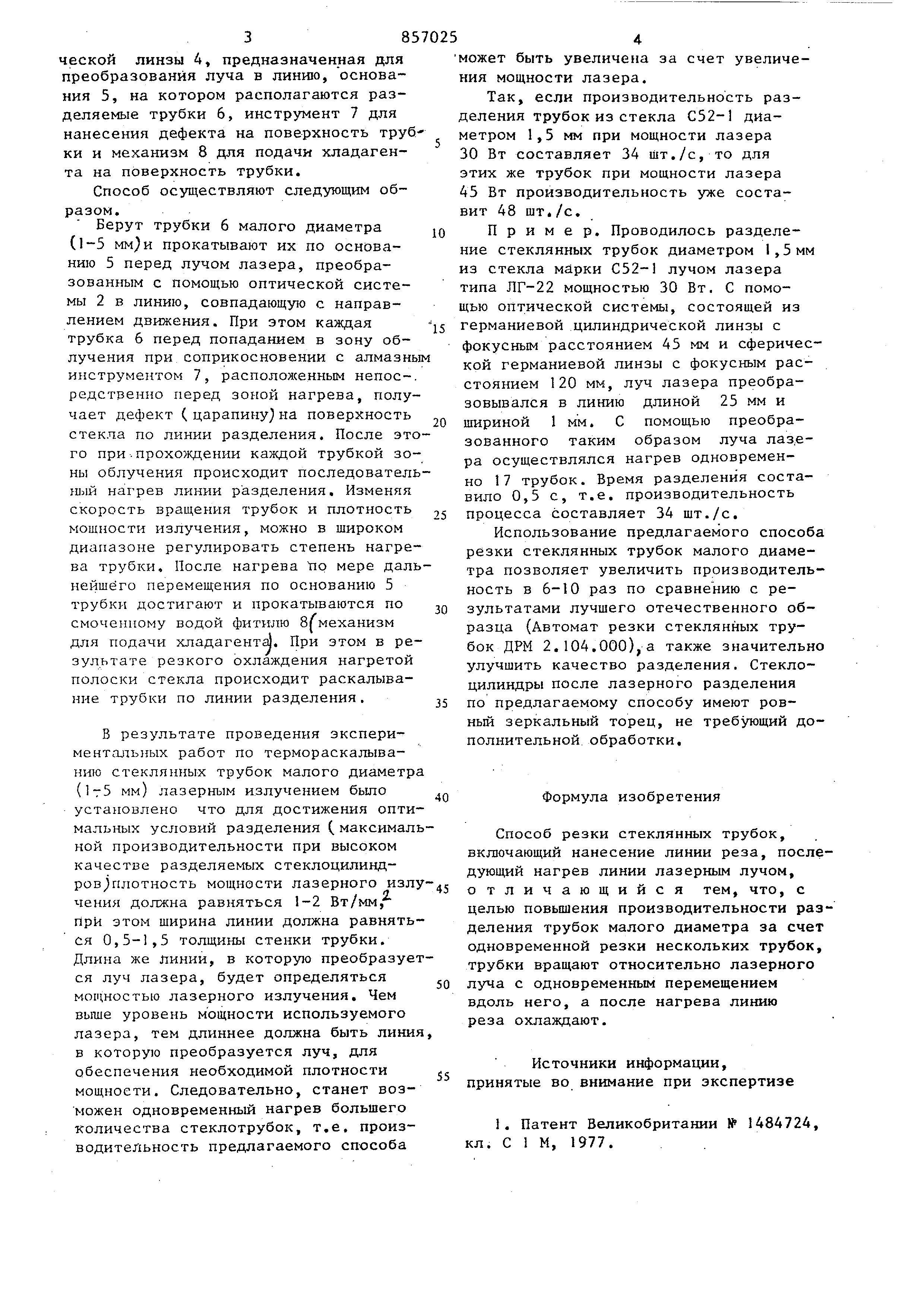

(54)СПОСОБ РЕЗКИ СТЕКЛЯННЫХ ТРУБОК Изобретение относится к промьпиленности стройматериалов, в частности к способам резки стеклянных трубок малого диаметра, в том числе трубок из термостойкого втекла и может быть использовано в электронной, раднотехнической и стекольной промышленности Наиболее близким по технической су ности и достигаемому результату к предлагаемому является нанесение лини реза, последующий нагрев линии реза лазерньм лучом Q , Благодаря примене нию такого приема, как нанесение дефекта на поверхность трубки по линии разделения перед облучением, стала возможна локализация места зарождения трещины и увеличение производительное ти разделения. Этот способ наиболее пригоден для разделения трубок диаметром свыше 10 мм (10-120 мм). Однако способ резки трубок малого диаметра (1-5 мм)характеризуется необходимостью заметного уменьшения мoп ности лазерного излучения для исключения перегрева в месте облучения и низкой производительностью, обусловленной наличием большого количества подготовительных операций перед не- . посредственным разделением каждой трубки. Цель изобретения - повышение производительности разделения трубок ма-лого диаметра за счет одновременной резки нескольких трубок. Указанная цель достигается тем, что в способе резки стеклянных трубок , включающем нанесение линии реза , последующей нагрев линии лазерным лучом,трубки вращают относительно лазерного луча с одновременным перемещением вдоль него, а после нагрева линш} реза охлаждают. На чертеже схематично изображено устройство для реализации предлагаемого способа. В состав устройства входит лазер 1, оптическая система 2, состоящая из цилиндрической линзы 3 и сфери38 ческой линзы 4, предназначенная для преобразования луча в линию, основания 5, на котором располагаются разделяемые трубки 6, инструмент 7 для нанесения дефекта на поверхность труб ки и механизм 8 для подачи хладагента на поверхность трубки. Способ ocyu ecтвляют следующим образом . Берут трубки 6 малого диаметра (1-5 мм)и прокатывают их по основанию 5 перед лучом лазера, преобразованным с помощью оптической системы 2 в линию, совпадающую с направлением движения. При этом каждая трубка 6 перед попаданием в зону облучения при соприкосновении с алмазн инструментом 7, расположенным непосредственно перед зоной нагрева, полу чает дефект ( царапину)на поверхность стекла по линии разделения. После эт го при.прохождении каждой трубкой зо ны облучения происходит последовател тли нагрев линии разделения. Изменяя скорость вращения трубок и плотность мощности излучения, можно в широком диапазоне регулировать степень нагре ва трубки. После нагрева tio мере дал нейшего перемещения по основанию 5 трубки достигают и прокатываются по смоченному водой фитилю З механизм для подачи хладагента. При зтом в ре зультате резкого охлаждения нагретой полоски стекла происходит раскалывание трубки по линии разделения. В результате проведения экспериментальных работ по термораскалыванию стеклянных трубок малого диаметр ( 1т5 мм) лазерным излучением бьто установлено что для достижения опти мальных условий разделения ( максимал ной производительности при высоком качестве разделяемых стеклоцилиндров )плотность мощности лазерного изл чения должна равняться 1-2 Вт/мм, при этом ширина линии должна равнять ся 0,5-1,5 толщи 1Ы стенки трубки. Длина же линии, в которую преобразуе ся луч лазера, будет определяться мо1цностью лазерного излучения. Чем выше уровень мощности используемого лазера, тем длиннее должна быть лини в которую преобразуется луч, для обеспечения необходимой плотности мощности. Следовательно, станет возможен одновременный нагрев большего количества стеклотрубок, т.е. производительность предлагаемого способа ожет быть увеличена за счет увеличеия мощности лазера. Так, если производительность разеления трубок из стекла С52- диаетром 1,5 мм при мощности лазера 0 Вт составляет 34 шт,/с, то для тих же трубок при мощности лазера 5 Вт производительность уже состаит 48 шт./с. Пример, Проводилось разделеие стеклянных трубок диаметром 1,5мм з стекла марки С52- лучом лазера ипа ЛГ-22 мощностью 30 Вт. С помоью опт;ической системы, состоящей из германиевой цилиндрической линзы с фокусным расстоянием 45 мм и сферической германиевой линзы с фокусным расстоянием 120 мм, луч лазера преобразовывался в линию длиной 25 мм и шириной 1 мм. С помощью преобразованного таким образом луча лазера осуществлялся нагрев одновременно 17 трубок. Время разделения составило 0,5 с, т,е, производительность процесса составляет 34 шт./с. Использование предлагаемого способа резки стеклянных трубок малого диаметра позволяет увеличить производительность в 6-10 раз по сравнению с результатами лучшего отечественного образца (Автомат резки стеклянных трубок ДРМ 2.104,000), а также значительно улучшить качество разделения. Стеклоцилиндры после лазерного разделения по предлагаемому способу имеют ровный зеркальный торец, не требующий дополнительной обработки. Формула изобретения Способ резки стеклянных трубок, включающий нанесение линии реза, последующий нагрев линии лазерным лучом, о тличающийся тем, что, с целью повышения производительности разделения трубок малого диаметра за счет одновременной резки нескольких трубок, трубки вращают относительно лазерного луча с одновременным перемещением вдоль него, а после нагрева линию реза охлаждают. Источники информации, принятые во внимание при экспертизе 1. Патент Великобритании № 1484724, кл. С 1 М, 1977,

Реферат

Формула

Комментарии