Устройство для ломки изгибом стеклянных пластин - RU2720028C1

Код документа: RU2720028C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для ломки изгибом стеклянных пластин.

Уровень техники

Известны устройства для ломки изгибом стеклянных пластин, у которых в плоскости, параллельной поверхности стеклянной пластины, помещенной на бесконечную ленту, и по линии ломки изгибом, сформированной на стеклянной пластине, перемещается устройство для ломки прессованием, а под бесконечной лентой перемещается приемное устройство для стеклянных пластин по мере перемещения устройства для ломки прессованием.

Документы известного уровня техники

Патентный документ

Патентный документ 1: JP-A-H8-217475

Краткое изложение сущности изобретения

Задачи, решаемые изобретением

При ломке прессованием стеклянной пластины по линии резания в таком устройстве для ломки изгибом стеклянных пластин поверхность приемного устройства для стеклянных пластин обычно находится на нижней поверхности стеклянной пластины внутри области, окруженной линией ломки изгибом, а толкатель давит снаружи области, окруженной линией ломки изгибом, на верхнюю поверхность стеклянной пластины, нижняя поверхность которой опирается на приемную поверхность для стеклянных пластин, находящуюся внутри такой области, в результате чего происходит ломка изгибом стеклянной пластины за счет ее ломки прессованием по линии ломки изгибом. Соответственно, когда после ломки прессованием приемная поверхность для стеклянных пластин перемещается в следующее положение ломки прессованием, иногда приемная поверхности для стеклянных пластин выталкивает образующийся после ломки прессованием стеклянный бой, который может соударяться с полученной в результате ломки изгибом поверхностью стеклянной пластины после ломки прессованием, и тем самым может вызывать скалывание и т.п.полученной в результате ломки изгибом поверхности стеклянной пластины.

Настоящее изобретение создано с учетом описанных выше особенностей, и в его основу положена задача создания устройства для ломки изгибом стеклянных пластин, которое не вызывает скалывания и т.п.поверхности стеклянной пластины, сформированной в результате ломки изгибом после ломки прессованием.

Средства решения задач

Устройство для ломки изгибом стеклянных пластин согласно настоящему изобретению содержит:

гибкий элемент, на котором помещается стеклянная пластина со сформированной на ней линией резания;

опорный механизм, имеющий опорную поверхность, на которую посредством гибкого элемента опирается центральная часть нижней поверхности стеклянной пластины;

приемное устройство для стеклянных пластин, имеющее приемную поверхность для размещения нижней поверхности стеклянной пластины посредством гибкого элемента и расположенное под гибким элементом;

первое движущееся устройство для перемещения приемного устройства для стеклянных пластин;

устройство для ломки прессованием, расположенное над гибким элементом и имеющее поверхность давления для ломки прессованием по линии резания стеклянной пластины со сформированной на ней линией резания; и

второе движущееся устройство для перемещения устройства для ломки прессованием,

при этом первое движущееся устройство приспособлено перемещать приемное устройство для стеклянных пластин таким образом, чтобы при ломке прессованием стеклянной пластины поверхностью давления приемная поверхность для стеклянных пластин оказывалась в положении снаружи области стеклянной пластины, окруженной линией резания на виде в плане, и

второе движущееся устройство приспособлено перемещать устройство для ломки прессованием таким образом, чтобы при ломке прессованием стеклянной пластины поверхностью давления поверхность давления оказывалась в положении снаружи области стеклянной пластины, окруженной линией резания на виде в плане, соответствующем приемной поверхности для стеклянных пластин, и

ломка прессованием стеклянной пластины по линии резания поверхностью давления происходит снаружи окруженной линией резания области стеклянной пластины, которая отклоняется под действием приемной поверхности для стеклянных пластин, расположенной над опорной поверхностью опорного механизма.

В таком устройстве для ломки изгибом стеклянных пластин согласно настоящему изобретению ломка прессованием стеклянной пластины по линии резания поверхностью давления происходит снаружи окруженной линией резания области стеклянной пластины, которая отклоняется под действием приемной поверхности для стеклянных пластин, расположенной над опорной поверхностью опорного механизма, за счет чего может предотвращаться соударение стеклянного боя, образующегося после ломки прессованием, и полученной в результате ломки изгибом поверхности стеклянной пластины после ломки прессованием, и исключаться скалывание и т.п. полученной в результате ломки изгибом поверхности стеклянной пластины.

В одном из предпочтительных примеров осуществления настоящего изобретения приемное устройство для стеклянных пластин может содержать средство подъема и опускания приемной поверхности для стеклянных пластин, которое при ломке прессованием стеклянной пластины по линии резания поверхностью давления устройства для ломки прессованием перемещает приемную поверхность для стеклянных пластин в сторону гибкого элемента с тем, чтобы вызвать отклонение стеклянной пластины между линией резания на стеклянной пластине и заданной площадью давления стеклянной пластины, на которую должна оказывать давление поверхность давления, до оказания давления на заданную площадь давления стеклянной пластины, на которую должна оказывать давление поверхность давления. В настоящем изобретении приемная поверхность для стеклянных пластин может постоянно находиться над опорной поверхностью опорного механизма независимо от ломки прессованием стеклянной пластины по линии резания поверхностью давления, но при наличии такого средства подъема и опускания может обеспечиваться обращенное вверх отклонение стеклянной пластины при ломке прессованием стеклянной пластины по линии резания, в результате чего может надежно выполняться ломка прессованием по линии резания на стеклянной пластине поверхностью давления устройства для ломки прессованием, расположенного над стеклянной пластиной. Кроме того, может предотвращаться излишнее прижатие приемной поверхности для стеклянных пластин к гибкому элементу, за счет чего может уменьшаться повреждение гибкого элемента. Расстояние, на котором приемная поверхность для стеклянных пластин находится над опорной поверхностью опорного механизма, или расстояние, на которое перемещается приемная поверхность для стеклянных пластин в сторону гибкого элемента средством подъема и опускания, определяется размером, толщиной, шириной отламываемого изгибом участка (шириной стеклянного боя) и т.п. стеклянной пластины. В одном из предпочтительных примеров это расстояние составляет от 1 мм до 5 мм или приблизительно эту величину, но изобретение не ограничено ей.

В одном из предпочтительных примеров осуществления настоящего изобретения первое движущееся устройство содержит движущийся механизм для перемещения приемной поверхности для стеклянных пластин в одном направлении и другом направлении, пересекающемся с первым направлением, в плоскости, параллельной плоскости стеклянной пластины, а второе движущееся устройство содержит движущийся механизм для перемещения поверхности давления в одном направлении и другом направлении, пересекающемся с первым направлением, в плоскости, параллельной плоскости стеклянной пластины.

В еще одном примере осуществления настоящего изобретения гибкий элемент имеет бесконечную ленту, а устройство для ломки изгибом стеклянных пластин дополнительно содержит средство натяжения бесконечной ленты и приводное средство для перемещения бесконечной ленты.

В одном из предпочтительных примеров осуществления настоящего изобретения приемная поверхность для стеклянных пластин имеет плоскую поверхность для размещения нижней поверхности стеклянной пластины посредством гибкого элемента, связанную с отрезным диском при формировании линий резания, включая торцевую линию, и такая плоская поверхность может иметь снаружи форму круга, эллипса, треугольника или также многоугольника.

Кроме того, в одном из предпочтительных примеров осуществления настоящего изобретения поверхность давления имеет плоскую поверхность, способную давить на верхнюю поверхность стеклянной пластины.

В качестве примера стеклянных пластин для ломки изгибом в устройстве для ломки изгибом согласно настоящему изобретению можно привести оконные стеклянные пластины для обычных конструкций, стеклянные пластины для мебели и стеклянные пластины для автомобилей, такие как лобовое стекло, заднее стекло и боковое стекло, а также стеклянные пластины для дисплейных экранов компьютеров и мобильных телефонов, но также возможны другие стеклянные пластины.

В качестве одного из предпочтительных примеров гибкого элемента в настоящем изобретении можно привести гибкую бесконечную ленту, которая является гибким бесконечным элементом, но в качестве альтернативы может использоваться гибкий конечный лист.

Преимущества изобретения

В соответствии с настоящим изобретением может быть создано устройство для ломки изгибом стеклянных пластин, которое не вызывает скалывания и т.п. поверхности стеклянной пластины, сформированной в результате ломки изгибом после ломки прессованием.

Краткое описание чертежей

На фиг. 1 показан пояснительный вертикальный вид сбоку одного из предпочтительных вариантов осуществления настоящего изобретения;

на фиг. 2 показан пояснительный вид спереди варианта осуществления, проиллюстрированного на фиг. 1;

на фиг. 3 показан пояснительный вид в плане варианта осуществления, проиллюстрированного на фиг. 1, с местным разрезом бесконечной ленты, опорного элемента и т.п.;

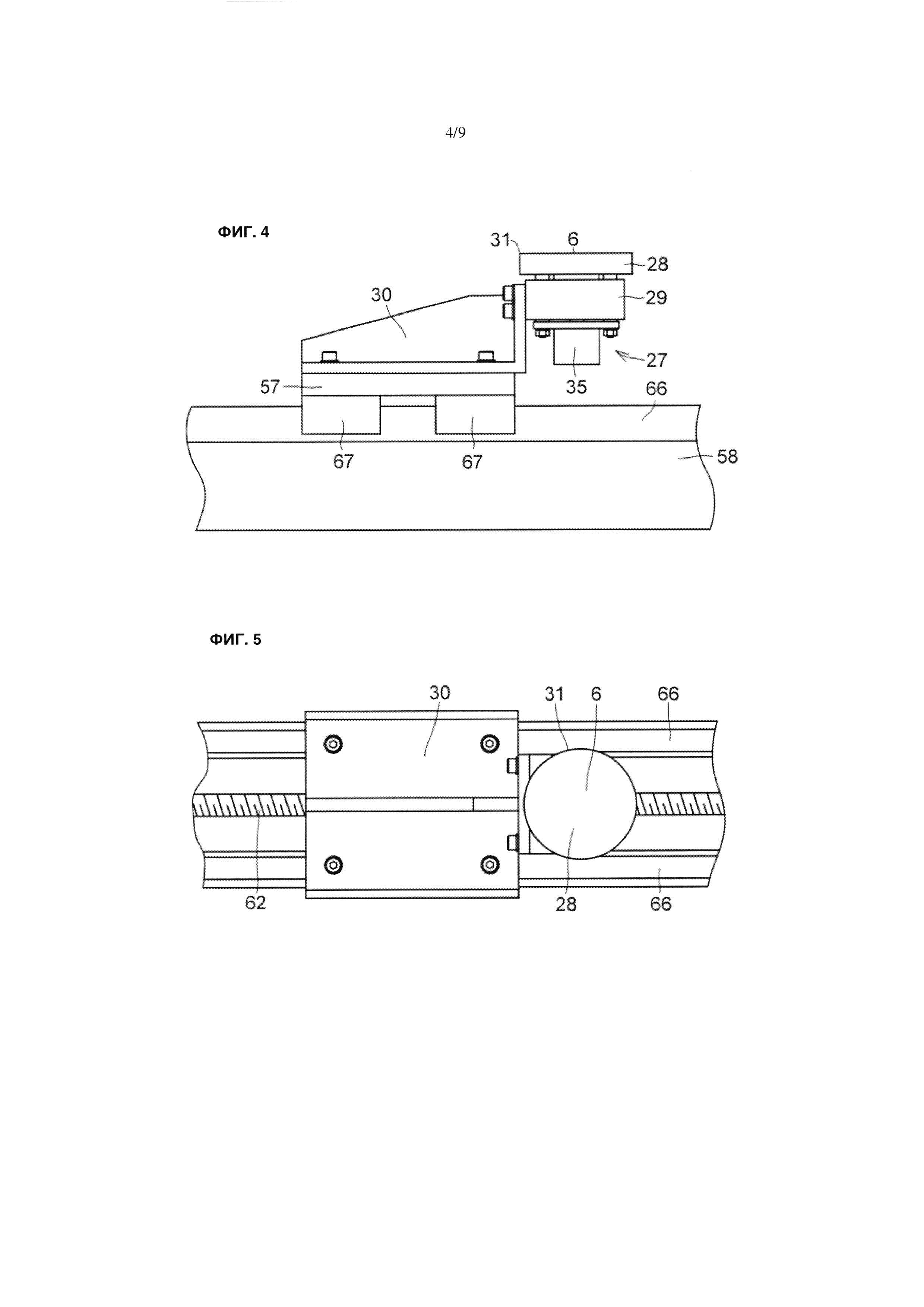

на фиг. 4 показан пояснительный подробный вертикальный вид сбоку приемного устройства для стеклянных пластин согласно варианту осуществления, проиллюстрированному на фиг. 1;

на фиг. 5 показан пояснительный подробный вид в плане приемного устройства для стеклянных пластин согласно варианту осуществления, проиллюстрированному на фиг. 1;

на фиг. 6 показана схема, поясняющая действие приемного устройства для стеклянных пластин согласно варианту осуществления, проиллюстрированному на фиг. 1;

на фиг. 7 показан подробный вертикальный вид сбоку устройства для ломки прессованием согласно варианту осуществления, проиллюстрированному на фиг. 1;

на фиг. 8 показана схема, поясняющая действие варианта осуществления, проиллюстрированного на фиг. 1;

на фиг. 9 показана схема, поясняющая действие варианта осуществления, проиллюстрированного на фиг. 1;

на фиг. 10 показана схема, поясняющая действие варианта осуществления, проиллюстрированного на фиг. 1;

на фиг. 11 показана пояснительная схема одной из модификаций поверхности давления согласно варианту осуществления, проиллюстрированному на фиг. 1;

на фиг. 12 показана пояснительная схема другой модификации поверхности давления согласно варианту осуществления, проиллюстрированному на фиг. 1;

на фиг. 13 показана пояснительная схема одной из модификаций устройства для ломки прессованием согласно варианту осуществления, проиллюстрированному на фиг. 1;

на фиг. 14 показана пояснительная схема одной из модификаций приемной поверхности для стеклянных пластин согласно варианту осуществления, проиллюстрированному на фиг. 1; и

на фиг. 15 показана пояснительная схема другой модификации приемной поверхности для стеклянных пластин согласно варианту осуществления, проиллюстрированному на фиг. 1.

Лучший вариант осуществления изобретение

Далее приведено более подробное описание настоящего изобретения со ссылкой на вариант осуществления, проиллюстрированный на чертежах. Из него станут ясны описанные выше и другие особенности настоящего изобретения. Следует отметить, что настоящее изобретение не ограничено этим вариантом осуществления.

На фиг. 1-7, показано устройство 1 для ломки изгибом стеклянных пластин согласно рассматриваемому варианту осуществления, содержащее: гибкую бесконечную ленту 3, служащую гибким элементом, на котором помещается стеклянная пластина 2; опорный элемент 4, на который своей нижней поверхностью опирается краевой участок верхней боковой части бесконечной ленты 3; множество, в данном варианте осуществления два приемных устройства 7 и 7а для стеклянных пластин, которые имеют, соответственно, приемные поверхности 6 и 6а для нижней поверхности стеклянных пластин 2 посредством бесконечной ленты 3 внутри области 5, окруженной опорным элементом 4, и которые расположены под верхней боковой частью бесконечной ленты 3; движущиеся устройства 8 и 8а для перемещения приемных устройств 7 и 7а для стеклянных пластин, имеющих, соответственно, приемные поверхности 6 и 6а для стеклянных пластин, в направлении по оси X, которым является направление в плоскости, параллельной плоскости стеклянной пластины 2, т.е. в горизонтальной плоскости в данном варианте осуществления, и в другом направлении, перпендикулярном направлению по оси X, т.е. по оси Y, перпендикулярной оси X в данном варианте осуществления; множество, в данном варианте осуществления два устройства 9 и 9а для ломки прессованием, расположенных над верхней боковой частью бесконечной ленты 3; движущиеся устройства 10 и 10а для перемещения, соответственно, устройств 9 и 9а для ломки прессованием в направлении по оси X, которым является направление в горизонтальной плоскости, и в другом направлении, перпендикулярном направлению по оси X, т.е. по оси Y, перпендикулярной оси X в данном варианте осуществления; средство 11 подачи стеклянной пластины 2 для ее ломки изгибом в область 5, окруженную опорным элементом 4, и возврата стеклянной пластины 2, подвергшейся ломке изгибом, из области 5, окруженной опорным элементом 4; натяжное средство 12 для натяжения бесконечной ленты 3; приводное устройство 13 для сообщения бесконечной ленте 3 движения в направлении по оси X; опорный механизм 15, имеющий верхнюю поверхность 51, служащую опорной поверхностью, на которую посредством бесконечной ленты 3 опирается центральный участок нижней поверхности стеклянной пластины 2; и раму 16.

Поскольку оба приемных устройства 7 и 7а для стеклянных пластин, оба движущихся устройства 8 и 8а, оба устройства 9 и 9а для ломки прессованием и оба движущихся устройства 10 и 10а, соответственно, имеют идентичные конструкции, далее описано только приемное устройство 7 для стеклянных пластин, движущееся устройство 8, устройство 9 для ломки прессованием и движущееся устройство 10 за исключением случаев особой необходимости, и соответствующие устройства лишь проиллюстрированы путем обозначения такими же позициями.

Бесконечная лента 3 натянута вокруг ведущего барабана 17, ведомого барабана 18 и свободно вращающихся барабанов 19 и 20.

Опорный элемент 4, выполненный в виде полого прямоугольного элемента, опирается на основание 23 рамы 16 посредством кронштейна 21 и промежуточного основания 22 рамы 16. Опорный элемент 4 может быть выполнен в виде пластинчатого, а не полого прямоугольного элемента. Вкратце, достаточно, чтобы опорный элемент 4 был способен служить опорой для нижней поверхности верхней боковой части бесконечной ленты 3 и предотвращать чрезмерное провисание верхней боковой части бесконечной ленты 3. Соответственно, опорный элемент 4 может отсутствовать, если может обеспечиваться желаемое натяжение бесконечной ленты 3 с целью предотвращения чрезмерного провисания верхней боковой части бесконечной ленты 3. Кроме того, если в данном варианте осуществления используются ведущий барабан 17 и ведомый барабан 18, они могут действовать как части опорного элемента 4, и участки опорного элемента 4, которые проходят параллельно ведущему барабану 17 и ведомому барабану 18, могут отсутствовать.

Приемное устройство 7 для стеклянных пластин содержит средство 27 подъема и опускания приемной поверхности 6 для стеклянных пластин, которое поднимает приемную поверхность 6 для стеклянных пластин в контакте с нижней поверхностью верхней боковой части бесконечной ленты 3 на высоту 1-5 мм или около этого и после подъема опускает приемную поверхность 6 для стеклянных пластин в ее исходное положение; подвижный приемный элемент 28, имеющий приемную поверхность 6 для стеклянных пластин на одной своей торцевой поверхности; опорный элемент 29, на котором с возможностью перемещения по вертикали установлен подвижный приемный элемент 28; и основание 30, на котором установлен опорный элемент 29. Средство 27 подъема и опускания имеет цилиндр 35, который установлен на опорном элементе 29 и имеет поршневой шток, продвигаемый опорным элементом 29 и соединенный с подвижным приемным элементом 28. Цилиндр 35 может представлять собой пневматический цилиндр или гидравлический цилиндр и при приведении в действие посредством поршневого штока приспособлен поднимать и опускать подвижный приемный элемент 28.

Плоская приемная поверхность 6 для стеклянных пластин, имеющая круглый внешний контур 31 и проходящая параллельно нижней поверхности стеклянной пластины 2, когда она не поднята средством 27 подъема и опускания, расположена параллельно верхней поверхности 51 опорного механизма 15 и верхней поверхности 52, служащей опорной поверхностью опорного элемента 4, и на одинаковой высоте с верхней поверхностью 51 и верхней поверхностью 52 или на 1-5 мм выше.

Движущееся устройство 8 образовано движущимся в направлении по оси X механизмом 55 и движущимся в направлении по оси Y механизмом 56.

Движущийся в направлении по оси X механизм 55 содержит: линейно движущееся в направлении по оси X основание 57, на котором установлено основание 30 приемного устройства 7 для стеклянных пластин; электродвигатель 59, прикрепленный к горизонтальному элементу 58; резьбовой вал 62, с возможностью вращения установленный на горизонтальном элементе 58 посредством подшипников 60 и 61; шкивы 63 и 64, которые прикреплены, соответственно, к выходному вращающемуся валу электродвигателя 59 и к одному концу резьбового вала 62, а также ремень 65, натянутый между шкивами 63 и 64, для передачи вращения выходного вращающегося вала электродвигателя 59 резьбовому валу 62; гайку (не показанную), находящуюся в резьбовом зацеплении с резьбовым валом 62 и зафиксированную путем крепления к нижней поверхности линейно движущегося основания 57; пару направляющих 66, выполненных на горизонтальном элементе 58; ползун 67, подвижно установленный на паре направляющих 66 и зафиксированный путем крепления к нижней поверхности линейно движущегося основания 57.

Линейно движущееся основание 57 приспособлено для линейного перемещения в направлении по оси X посредством пары направляющих 66, когда резьбовому валу 62 сообщается вращение посредством шкивов 63 и 64 и ремня 65 при приведении в действие электродвигателя 59 с целью сообщения вращения его выходному вращающемуся валу.

Движущийся в направлении по оси Y механизм 56 сконструирован преимущественно таким же образом, как и движущийся в направлении по оси X механизм 55, и содержит: горизонтальный элемент 58, служащий линейно движущимся в направлении по Y основанием; горизонтальный элемент 71, неподвижно установленный поверх промежуточного основания 22 посредством опорного элемента 70, кронштейна 21 и т.п.; электродвигатель 72, прикрепленный к горизонтальному элементу 71; резьбовой вал 75, с возможностью вращения установленный на горизонтальном элементе 71 посредством подшипников 73 и 74; шкивы 76 и 77, которые прикреплены, соответственно, к выходному вращающемуся валу электродвигателя 72 и к одному концу резьбового вала 75, а также ремень 78, натянутый между шкивами 76 и 77, для передачи вращения выходного вращающегося вала электродвигателя 72 резьбовому валу 75; гайку (не показанную), находящуюся в резьбовом зацеплении с резьбовым валом 75 и зафиксированную путем крепления к нижней поверхности горизонтального элемента 58; пару направляющих 79, выполненных на горизонтальном элементе 71; и ползун 80, подвижно установленный на паре направляющих 79 и зафиксированный путем крепления к нижней поверхности горизонтального элемента 58.

Горизонтальный элемент 58 приспособлен для линейного перемещения в направлении по оси Y посредством пары направляющих 79, когда резьбовому валу 75 сообщается вращение посредством шкивов 76 и 77 и ремня 78 при приведении в действие электродвигателя 72 с целью сообщения вращения его выходному вращающемуся валу. Кроме того, по мере линейного перемещения горизонтального элемента 58 в направлении по оси Y линейно движущееся основание 57 аналогичным образом линейно перемещается в направлении по оси Y.

Устройство 9 для ломки прессованием содержит: пневматический цилиндр 85; толкатель 88, прикрепленный к поршневому штоку 86 пневматического цилиндра 85 и имеющий плоскую поверхность 87 давления на своей нижней поверхности; пневматический цилиндр 89; резцовый блок 93, прикрепленный к поршневому штоку 90 пневматического цилиндра 89 посредством опорного механизма 91 и имеющий отрезной диск 92 на своем конце; электродвигатель 94; шкив или шестерню 95, прикрепленную к выходному вращающемуся валу электродвигателя 94; опорный механизм 98, прикрепленный цилиндрической трубке 96 пневматического цилиндра 89 посредством кронштейна 97; шкив или шестерню 99, прикрепленную к опорному механизму 98; зубчатый ремень или цепь 100, натянутую между шестерней 95 и шестерней 99; зацепляющий элемент 102, который прикреплен к шестерне 99 и в котором выполнена прорезь 101; зацепляющий элемент 103, один конец которого входит в прорезь 101, а другой конец прикреплен к резцовому блоку 93; и основание 104, на котором установлены пневматические цилиндры 85 и 89 и электродвигатель 94.

Когда пневматический цилиндр 85 устройства 9 для ломки прессованием приводится в действие путем выдвижения или втягивания поршневого штока 86, толкатель 88 перемещается в вертикальном направлении, т.е. по оси Z; когда пневматический цилиндр 89 приводится в действие путем выдвижения или втягивания поршневого штока 90, отрезной диск 92 перемещается по оси Z; а, когда шестерне 95 сообщается вращение посредством электродвигателя 94 с целью сообщения вращения шестерне 99 посредством цепи 100, зацепляющий элемент 102 и зацепляющий элемент 103, находящийся в зацеплении с ним за счет прорези 101 в нем, вращаются вокруг оси 105 поршневого штока 90 в направлении R. За счет этого вращения отрезной диск 92 аналогичным образом вращается вокруг оси 105 в направлении R, при этом его край ориентирован в направлении формирования линии резания.

Движущееся устройство 10 образовано движущимся в направлении по оси X механизмом 110 и движущимся в направлении по оси Y механизмом 111.

Движущийся в направлении по оси X механизм 110 содержит: линейно движущееся в направлении по оси X основание 112, на котором установлено основание 104 устройства 9 для ломки прессованием; электродвигатель 114 прикрепленный к горизонтальному элементу 113; резьбовой вал 117, с возможностью вращения установленный на горизонтальном элементе 113 посредством подшипников 115 и 116; шкивы 118 и 119, которые прикреплены, соответственно, к выходному вращающемуся валу электродвигателя 114 и к одному концу резьбового вала 117, а также ремень 120, натянутый между шкивами 118 и 119, для передачи вращения выходного вращающегося вала электродвигателя 114 резьбовому валу 117; гайку (не показанную), находящуюся в резьбовом зацеплении с резьбовым валом 117 и зафиксированную путем крепления к нижней поверхности линейно движущегося основания 112; пару направляющих 121, выполненных на горизонтальном элементе 113; и ползун 122, подвижно установленный на паре направляющих 121 и зафиксированный путем крепления к нижней поверхности линейно движущегося основания 112.

Линейно движущееся основание 112 приспособлено для линейного перемещения в направлении по оси X посредством пары направляющих 121, когда резьбовому валу 117 сообщается вращение посредством шкивов 118 и 119 и ремня 120 при приведении в действие электродвигателя 114 для сообщения вращения его выходному вращающемуся валу.

Движущийся в направлении по оси Y механизм 111 сконструирован преимущественно таким же образом, как и движущийся в направлении по оси X механизм 110 содержит: горизонтальный элемент 113, служащий линейно движущимся в направлении по Y основанием; горизонтальный элемент 134, неподвижно установленный на верхней раме 132 рамы 16 посредством кронштейна 133 и т.п.; электродвигатель 135 прикрепленный к горизонтальному элементу 134; резьбовой вал 136 с возможностью вращения установленный на горизонтальном элементе 134 посредством подшипников (не показанных); шкивы 137 и 138, которые прикреплены, соответственно, к выходному вращающемуся валу электродвигателя 135 и к одному концу резьбового вала 136, а также ремень 139, натянутый между шкивами 137 и 138, для передачи вращения выходного вращающегося вала электродвигателя 135 резьбовому валу 136; и гайку 140, находящуюся в резьбовом зацеплении с резьбовым валом 136 и зафиксированную путем крепления к верхней поверхности горизонтального элемента 113; пару направляющих 141, наложенных на горизонтальный элемент 134; и ползун (не показанный), подвижно установленный на паре направляющих 141 и зафиксированный путем крепления к верхней поверхности горизонтального элемента 113. Горизонтальный элемент 113 подвешен к ползуну с возможностью движения по оси Y.

Горизонтальный элемент 113 приспособлен для линейного перемещения в направлении по оси Y посредством пары направляющих 141, когда резьбовому валу 136 сообщается вращение посредством шкивов 137 и 138 и ремня 139 при приведении в действие электродвигателя 135 для сообщения вращения его выходному вращающемуся валу. Кроме того, по мере линейного перемещения горизонтального элемента 113 в направлении по оси Y линейно движущееся основание 112 аналогичным образом линейно перемещается в направлении по оси Y.

Средство 11 подачи и возврата содержит: подъемный механизм 151 для подъема помещенной на ленту 3 стеклянной пластины 2, ломка изгибом которой завершена, и для захвата помещенной на ленту 3 стеклянной пластины 2 во взаимодействии с опорным механизмом 15 при нахождении ленты 3 между ними с целью фиксации стеклянной пластины 2 на ленте 3 во время ломки изгибом; подъемный механизм 152 для помещения стеклянной пластины для ломки изгибом на ленту 3; механизм 153 возвратно-поступательного движения для возвратно-поступательного перемещения пары подъемных механизмов 151 и 152 в направлении по оси Y.

Подъемный механизм 151 имеет пневматический цилиндр 156, установленный на подвижном основании 155, а также вакуумное всасывающее устройство 158, прикрепленный к дальнему концу поршневого штока 157 пневматического цилиндра 156. При приведении в действие пневматического цилиндра 156 с целью выдвижения или втягивания его поршневого штока 157 в направлении по оси Z вакуумное всасывающее устройство 158 поднимает помещенную на ленту 3 стеклянную пластину 2 или захватывает помещенную на ленту 3 стеклянную пластину 2 во взаимодействии с опорным механизмом 15 при нахождении ленты 3 между ними с целью фиксации стеклянной пластины 2 на ленте 3.

Подъемный механизм 152 сконструирован таким же образом, как подъемный механизм 151, и имеет пневматический цилиндр 161, установленный на подвижном основании 155, общем с подъемным механизмом 151, а также вакуумное всасывающее устройство 163, прикрепленное к дальнему концу поршневого штока 162 пневматического цилиндра 161. При приведении в действие пневматического цилиндра 161 с целью перемещения поршневого штока 162 вниз в направлении по оси Z вакуумное всасывающее устройство 163 помещает присасываемую стеклянную пластину 2 на ленту 3.

Механизм 153 возвратно-поступательного движения содержит: подвижное основание 155; электродвигатель 166, прикрепленный к верхней раме 165 рамы 16; резьбовой вал 168, опирающийся на верхнюю раму 132 рамы 16 посредством подшипника 167; шкивы 169 и 170, которые прикреплены, соответственно, к выходному вращающемуся валу электродвигателя 166 и к одному концу резьбового вала 168, а также ремень 171, натянутый между шкивами 169 и 170, для передачи вращения выходного вращающегося вала электродвигателя 166 резьбовому валу 168; гайку 172, находящуюся в резьбовом зацеплении с резьбовым валом 168 и зафиксированную путем крепления к верхней поверхности подвижного основания 155; пару направляющих 173, выполненных на верхней раме 132; и ползун 174 подвижно установленный на паре направляющих 173 и зафиксированный путем крепления к верхней поверхности подвижного основания 155.

Подвижное основание 155, которое подвешено к верхней раме 132 с возможностью движения в направлении по оси Y посредством ползуна 174, приспособлено совершать возвратно-поступательное движение в направлении по оси Y посредством пары направляющих 173, когда резьбовому валу 168 сообщается вращение посредством шкивов 169 и 170 и ремня 171 при приведении электродвигателя 166 в действие для сообщения вращения его выходному вращающемуся валу.

При приведении в действие механизма 153 возвратно-поступательного движения средство 11 подачи и возврата сообщает подъемным устройствам 151 и 152 линейное возвратно-поступательное движение в направлении по оси Y. Во время этого линейного возвратно-поступательного движения подъемное устройство 152 поднимает стеклянную пластину 2 для ломки изгибом, помещенную на входную сторону транспортного устройства 181, переносит ее в область 5, окруженную опорным элементом 4, и помещает на верхнюю поверхность верхней боковой части бесконечной ленты 3, а подъемное устройство 151 переносит стеклянную пластину 2, подвергшуюся ломке изгибом и помещенную на верхнюю поверхность верхней боковой части бесконечной ленты 3, из области 5, окруженной опорным элементом 4, и помещает ее на выходную сторону транспортного устройства 182.

Натяжное средство 12 имеет пару пневматических цилиндров 185 и 186, опирающихся на кронштейн 21, при этом на поршневой шток пневматического цилиндра 185 с возможностью вращения опирается свободно вращающийся барабан 19, а на поршневой шток пневматического цилиндра 186 с возможностью вращения опирается свободно вращающийся барабан 20.

Натяжное средство 12 обеспечивает натяжение бесконечной ленты 3 посредством свободно вращающихся барабанов 19 и 20 за счет упругости пневматических цилиндров 185 и 186, создающих тем самым натяжение бесконечной ленты 3. Натяжное средство 12 может отсутствовать, если желаемое натяжение бесконечной ленты 3 может достигаться путем регулировки положения ведущего барабана 17, ведомого барабана 18 и свободно вращающихся барабанов 19 и 20.

Приводное устройство 13 содержит электродвигатель 191, установленный на основании 23; упомянутые ведущий барабан 17 и ведомый барабан 18; свободно вращающиеся барабаны 19 и 20; и шкивы 192 и 193, которые прикреплены, соответственно, к выходному вращающемуся валу электродвигателя 191 и вращающемуся валу ведущего барабана 17, а также ремень 194, натянутый между шкивами 192 и 193, для передачи вращения выходного вращающегося вала электродвигателя 191 вращающемуся валу ведущего барабана 17. Ведущий барабан 17 и ведомый барабан 18 с возможностью вращения прикреплены, соответственно, к рамам 195 и 196, которые опираются на промежуточное основание 22.

При приведении в действие электродвигателя 191 для сообщения вращения его выходному вращающемуся валу приводное устройство 13 сообщает вращение ведущему барабану 17 посредством шкива 192, ремня 194 и шкива 193. При вращении ведущего барабана 17 ремень 3 движется, например, в направлении А, что позволяет ремню 3 перемещать стеклянный бой, образующийся при ломке изгибом, в направлении А и удалять его.

Опорный механизм 15 имеет прямоугольную приемную пластину 201 и стойку 202 в качестве опоры для приемной пластины 201, при этом стойка 202 посредством горизонтального элемента 203 опирается на кронштейн 21.

Помещенная на бесконечную ленту 3 стеклянная пластина 2 посредством бесконечной ленты 3 опирается на верхнюю поверхность 51 приемной пластины 201 опорного механизма 15, который во взаимодействии с вакуумным всасывающим устройством 158 захватывает стеклянную пластину 2, чтобы зафиксировать ее на ленте 3.

Транспортное устройство 181 с входной стороны имеет бесконечную ленту 211, на которой помещается стеклянная пластина 2 для ломки изгибом, а также приводное устройство (не показанное) для сообщения движения бесконечной ленте 211. Транспортное устройство 181 аккуратно переносит стеклянную пластину 2 для ломки изгибом в заданное положение посредством движущейся бесконечной ленты 211, приводимой в действие приводным устройством.

Транспортное устройство 182 с выходной стороны имеет бесконечную ленту 212, на которой помещается стеклянная пластина 2, подвергшаяся ломке изгибом, а также приводное устройство (не показанное) для сообщения движения бесконечной ленте 212. Транспортное устройство 182 переносит стеклянную пластину 2, подвергшуюся ломке изгибом, на следующий участок обработки, например, шлифовки и полировки краев подвергшейся ломке изгибом пластины, посредством движущейся бесконечной ленты 212, приводимой в действие приводным устройством.

Устройство 1 для ломки изгибом стеклянных пластин дополнительно содержит контроллер, имеющий микрокомпьютер и т.п., который управляет работой электродвигателей, пневматических цилиндров, вакуумных всасывающих устройств и т.п. посредством заранее запрограммированных команд числового управления. Поскольку такой контроллер общеизвестен как таковой, его подробное описание опущено.

Устройство 1 для ломки изгибом стеклянных пластин выполняет операцию ломки изгибом стеклянной пластины 2 следующим образом.

Сначала бесконечная лента 211 точно размещает стеклянную пластину 2, на которой предварительно выполнены заданные линии 221 ломки изгибом (основные линии резания) в качестве линий резания и которая имеет прямоугольные края. Кстати, такие заданные линии 221 ломки изгибом могут формироваться устройством 1 для ломки изгибом стеклянных пластин согласно данному варианту осуществления.

По завершении одной операции ломки изгибом приводятся в действие соответствующие вакуумные всасывающие устройства 158 и 163, которые уже были опущены путем приведения в действие пневматических цилиндров 156 и 161, и вакуумное всасывающее устройство 158 присасывает уже подвергшуюся ломке изгибом стеклянную пластину 2 на бесконечной ленте 3, а вакуумное всасывающее устройство 163 присасывает следующую стеклянную пластину 2 для ломки изгибом и помещает ее на бесконечную ленту 211. Затем приводятся в действие пневматические цилиндры 156 и 161, и вакуумное всасывающее устройство 158 поднимает уже подвергшуюся ломке изгибом стеклянную пластину 2 на бесконечной ленте 3, а вакуумное всасывающее устройство 163 поднимает следующую стеклянную пластину 2 для ломки изгибом и помещает ее на бесконечную ленту 211.

После операции подъема приводится в действие электродвигатель 166 механизма 153 возвратно-поступательного движения, чтобы сообщить возвратно-поступательное движение подвижному основанию 155, и стеклянную пластину 2, которая уже была подвергнута ломке изгибом и поднята вакуумным всасывающим устройством 158, на бесконечной ленте 212 переносят из области 5, окруженной опорным элементом 4, а стеклянную пластину 2, которая теперь должна быть подвергнута ломке изгибом и поднята вакуумным всасывающим устройством 163, на бесконечной ленте 3 переносят в область 5, окруженную опорным элементом 4.

Когда во время этой операции подачи и возврата, приводится в действие электродвигатель 191, чтобы сообщить бесконечной ленте 3 движение в направлении А в положении, когда стеклянная пластина 2 поднята, стеклянный бой после ломки изгибом, остающийся на верхней боковой части бесконечной ленты 3, переносится в направлении А при движении бесконечной ленты 3 и удаляется. После удаления стеклянного боя после ломки изгибом электродвигатель 191 останавливают, чтобы прекратить движение бесконечной ленты 3 в направлении А.

После операции подачи и возврата снова приводятся в действие пневматические цилиндры 156 и 161, чтобы опустить вакуумные всасывающие устройства 158 и 163. После того, как вакуумные всасывающие устройства 158 и 163 опущены в заданные положения, присасывание прекращается, и вакуумное всасывающее устройство 158 помещает подвергшуюся ломке изгибом стеклянную пластину 2 на бесконечную ленту 212, а вакуумное всасывающее устройство 163 помещает следующую стеклянную пластину 2 на бесконечную ленту 3. Затем пневматические цилиндры 156 и 161 приводятся в действие в противоположном направлении, чтобы поднять вакуумные всасывающие устройства 158 и 163. Далее электродвигатель 166 механизма 153 возвратно-поступательного движения приводится в действие в противоположном направлении, чтобы сообщить обратный ход подвижному основанию 155, и вакуумное всасывающее устройство 163 перемещается в положение над бесконечной лентой 211, а вакуумное всасывающее устройство 158 перемещается в положение над бесконечной лентой 3.

Во время возвратно-поступательного движения вакуумных всасывающих устройств 158 и 163 следующая стеклянная пластина 2 для ломки изгибом перемещается в заданное положение посредством бесконечной ленты 211.

После возврата вакуумных всасывающих устройств 158 и 163 в свои исходные положения снова приводятся в действие пневматические цилиндры 156 и 161, чтобы опустить вакуумные всасывающие устройства 158 и 163. После того, как вакуумные всасывающие устройства 158 и 163 опущены в свои заданные положение, стеклянная пластина 2, помещенная на верхнюю боковую часть бесконечной ленты 3 вакуумным всасывающим устройством 158, прижимается к бесконечной ленте 3 за счет упругости пневматического цилиндра 156, а стеклянная пластина 2, помещенная на бесконечную ленту 211 вакуумным всасывающим устройством 158, прижимается к бесконечной ленте 211 за счет упругости пневматического цилиндра 161.

В результате, стеклянная пластина 2, помещенная на верхнюю боковую часть бесконечной ленты 3, фиксируется на ее центральном участке вакуумным всасывающим устройством 158 и приемной пластиной 201 с бесконечной лентой 3 между ними и надежно удерживается на верхней боковой части бесконечной ленты 3.

Затем приводятся в действие электродвигатели 59 и 59а, а также 72 и 72а, чтобы переместить приемные устройства 7 и 7а для стеклянных пластин в направлениях по осям X и Y, в результате чего приемные поверхности 6 и 6а оказываются под отрезными дисками 92 и 92а. Одновременно приводятся в действие электродвигатели 114 и 114а, а также 135 и 135а, чтобы переместить устройства 9 и 9а для ломки прессованием в направлениях по осям X и Y, в результате чего отрезные диски 92 и 92а перемещаются в радиальном направлении, при этом заданные линии 221 ломки изгибом служат исходными точками. Когда отрезные диски 92 и 92а перемещаются от заданных линий 221 ломки изгибом, одновременно приводятся в действие пневматические цилиндры 89 и 89а, чтобы отрезные диски 92 и 92а прижались к стеклянной пластине 2 и тем самым сформировали торцевые линии резания (вспомогательные линии резания) 222 на стеклянной пластине 2.

Во время формирования торцевых линий резания 222 приводятся в действие электродвигатели 94 и 94а, чтобы края отрезных дисков 92 и 92а были ориентированы в направлении формирования торцевой линии резания. Кроме того, во время формирования торцевых линий резания толкатели 88 и 88а остаются поднятыми и не входят в соприкосновение со стеклянной пластиной 2.

После формирования таким способом одной торцевой линии резания 222 устройства 9 и 9а для ломки прессованием и приемные устройства 7 и 7а для стеклянных пластин перемещаются в следующие положения формирования торцевых линий резания, и отрезные диски 92 и 92а, соответственно, формируют торцевые линии резания внутри области 5. Во время формирования торцевых линий резания приемные устройства 7 и 7а для стеклянных пластин перемещаются по мере перемещения отрезных дисков 92 и 92а, в результате чего прижимающее усилие отрезных дисков 92 и 92а посредством стеклянной пластины 2 и ленты 3 воздействует на приемные поверхности 6 и 6а для стеклянных пластин.

По завершении формирования торцевых линий резания приводятся в действие пневматические цилиндры 89 и 89а, чтобы поднять отрезные диски 92 и 92а и тем самым прекратить контакт между отрезными дисками 92 и 92а и стеклянной пластиной 2.

Далее приводятся в действие электродвигатели 59 и 59а, а также 72 и 72а, чтобы переместить приемные устройства 7 и 7а для стеклянных пластин в направлениях по осям X и Y, в результате чего, как показано на фиг. 8, каждая из приемных поверхностей 6 и 6а для стеклянных пластин оказывается снаружи области В, окруженной заданными линиями 221 ломки изгибом, т.е. ими линиями на стеклянной пластине 2, в таком положении, что круглый внешний контур 31 каждой из приемных поверхностей 6 и 6а для стеклянных пластин очерчивает заданную линию 221 ломки изгибом на стеклянной пластине 2 на виде в плане. Аналогичным образом, приводятся в действие электродвигатели 114 и 114а, а также 135 и 135а, чтобы переместить устройства 9 и 9а для ломки прессованием в направлениях по осям X и Y и тем самым позволить каждой из поверхностей 87 и 87а давления толкателей 88 и 88а оказаться на каждой из приемных поверхностей 6 и 6а для стеклянных пластин.

Когда приемная поверхность 6а для стеклянных пластин и поверхность 87а давления расположены напротив друг друга в направлении по оси Z, как показано на фиг. 8, приводятся в действие цилиндры 35 и 35а, как показано на фиг. 6, чтобы поднять приемные поверхности 6 и 6а для стеклянных пластин на 1-5 мм или около этого посредством подвижных приемных элементов 28 и 28а и вызвать тем самым направленное вверх отклонение, начиная преимущественно от заданной линии 221 ломки изгибом, в той части стеклянной пластины 2, которая соответствует приемной поверхности 6 и 6а для стеклянных пластин и находится между заданной линией 221 ломки изгибом на стеклянной пластине 2 и заданной площадью давления стеклянной пластины 2, на которую должна оказывать давление каждая из поверхностей 87 и 87а давления. После того, как произошло такое отклонение, приводятся в действие пневматические цилиндры 85 и 85а, чтобы опустить толкатели 88 и 88а и тем самым заставить толкатели 88 и 88а прижаться к стеклянной пластине 2 вне области В, окруженной заданными линиями 221 ломки изгибом, выполнить ломку изгибом стеклянной пластины 2 по заданной линии 221 ломки изгибом и ломку изгибом той части стеклянной пластины 2, которая находится вне области В и между торцевыми ими линиями 222 вне стеклянной пластины 2 внутри области В. Когда приемные поверхности 6 и 6а для стеклянных пластин и поверхности 87 и 87а давления возвращаются в своих исходные положения за счет опускания приемных поверхностей 6 и 6а для стеклянных пластин после гибки прессованием и подъема толкателей 88 и 88а, стеклянная пластина 2 вне области В удаляется как бой после ломки прессованием за счет перемещения бесконечной ленты 3 в направлении А. Описанная операция выполняется на соответствующих заданных площадях давления между торцевыми ими линиями 222.

По завершении описанной ломки прессованием и получения стеклянной пластины 2, подвергшейся ломке изгибом по заданной линии 221 ломки изгибом, операцию повторяют.

Устройство 1 для ломки изгибом стеклянных пластин 2 содержит: бесконечную ленту 211, служащую гибким элементом, на который помещена стеклянная пластина 2 с выполненными на ней заданными линиями 221 ломки изгибом в качестве линий резания; опорный механизм 15, на который посредством бесконечной ленты 211 опирается нижняя поверхность стеклянной пластины 2; приемные устройства 7 и 7а для нижней поверхности стеклянной пластины 2 посредством бесконечной ленты 211; движущиеся устройства 8 и 8а для перемещения, соответственно, приемных устройств 7 и 7а для стеклянных пластин; устройства 9 и 9а для ломки прессованием путем давления на верхнюю поверхность стеклянной пластины 2 с целью ее ломки давлением по заданным линиям 221 ломки изгибом; и движущиеся устройства 10 и 10а для перемещения, соответственно, устройств 9 и 9а для ломки прессованием. Каждое из движущихся устройств 8 и 8а приспособлено для перемещения каждого из приемных устройств 7 и 7а для стеклянных пластин таким образом, чтобы при ломке прессованием стеклянной пластины 2 устройствами 9 и 9а для ломки прессованием нижняя поверхность стеклянной пластины 2 могла оказываться на бесконечной ленте 211 в положении вне области стеклянной пластины 2, окруженной на виде в плане заданными линиями 221 ломки изгибом. Каждое из движущихся устройств 10 и 10а приспособлено для перемещения каждого из устройств 9 и 9а для ломки прессованием таким образом, чтобы при ломке прессованием стеклянной пластины 2 устройствами 9 и 9а для ломки прессованием на верхнюю поверхность стеклянной пластины 2 могло оказываться давление в положении вне области стеклянной пластины 2, окруженной на виде в плане заданными линиями 221 ломки изгибом, по мере перемещения каждого из приемных устройств 7 и 7а для стеклянных пластин. Более точно, устройство 1 для ломки изгибом стеклянной пластины 2, в частности, содержит: бесконечную ленту 3, на которую помещена стеклянная пластина 2 с выполненными на ней заданными линиями 221 ломки изгибом и торцевыми ими линиями 222; опорный механизм 15, на верхнюю поверхность 51 которого посредством бесконечной ленты 3 опирается центральный участок нижней поверхности стеклянной пластины 2; приемные устройства 7 и 7а для стеклянных пластин, которые расположены под бесконечной лентой 3 и имеют соответствующие приемные поверхности 6 и 6а для размещения нижней поверхности стеклянной пластины 2 посредством бесконечной ленты 3; движущиеся устройства 8 и 8а для перемещения приемных устройств 7 и 7а для стеклянных пластин; устройства 9 и 9а для ломки прессованием, которые расположены над бесконечной лентой 3 и имеют поверхности 87 и 87а давления для ломки прессованием стеклянной пластины 2 с выполненными на ней заданными линиями 221 ломки изгибом и торцевыми ими линиями 222 по заданным линиям 221 ломки изгибом и торцевым им линиям 222; и движущиеся устройства 10 и 10а для перемещения устройств 9 и 9а для ломки прессованием. Каждое из движущихся устройств 8 и 8 приспособлено для перемещения каждого из приемных устройств 7 и 7а для стеклянных пластин таким образом, что при ломке прессованием стеклянной пластины 2 каждой из поверхностей 87 и 87а давления каждая из приемных поверхностей 6 и 6а для стеклянных пластин оказывалась в положении вне области В стеклянной пластины 2, окруженной на виде в плане заданными линиями 221 ломки изгибом. Каждое из движущихся устройств 10 и 10а приспособлено для перемещения каждого из устройств для ломки прессованием таким образом, чтобы при ломке прессованием стеклянной пластины 2 каждой из поверхностей 87 и 87а давления каждая из поверхностей 87 и 87а давления оказывалась в положении вне области В стеклянной пластины 2, окруженной на виде в плане заданными линиями 221 ломки изгибом, в соответствии с каждой из приемных поверхностей 6 и 6а для стеклянных пластин. Ломка прессованием стеклянной пластины 2 по заданным линиям 221 ломки изгибом и торцевым им линиям 222 поверхностями 87 и 87а давления осуществляется вне окруженной заданными линиями 221 ломки изгибом области В стеклянной пластины 2, отклоненной каждой из приемных поверхностей 6 и 6а для стеклянных пластин, расположенных над верхней поверхностью 51 опорного механизма 15. При ломке прессованием стеклянной пластины 2 каждой из поверхностей 87 и 87а давления в таком устройстве 1 для ломки изгибом стеклянной пластины 2 каждое из приемных устройств 7 и 7а для стеклянных пластин приспособлено перемещаться каждый из движущихся устройств 8 и 8а таким образом, чтобы каждая из приемных поверхностей 6 и 6а для стеклянных пластин находилась области В на виде в плане, в результате чего может предотвращаться соударение стеклянного боя после ломки прессованием вне области В и полученной в результате ломки прессованием поверхности стеклянной пластины 2 в области В и исключаться скалывание и т.п. полученной в результате ломки изгибом поверхности стеклянной пластины 2 после ломки прессованием.

Следует отметить, что помимо формирования торцевых линий резания заданные линии 211 ломки изгибом могут формироваться устройствами 9 и 9а для ломки прессованием устройства 1 для ломки изгибом стеклянных пластин. Кроме того, устройство 1 для ломки изгибом стеклянных пластин может осуществлять только ломку прессованием, а формирование торцевых линий резания может осуществляться на предыдущей стадии, и в этом случае отрезные диски 92 и 92а и т.п. могут отсутствовать.

Кроме того, хотя в описанном выше варианте осуществления предусмотрена пара приемных устройств 7 и 7а для стеклянных пластин, пара движущихся устройств 8 и 8а, пара устройств 9 и 9а для ломки прессованием и пара движущихся устройств 10 и 10а, а формирование торцевых линий резания и ломка прессованием стеклянной пластины 2 осуществляется пропорциональным образом, в качестве альтернативы, устройство для ломки изгибом стеклянных пластин может иметь по одному из соответствующих устройств или по три или более из соответствующих устройств.

Помимо этого, в описанном выше варианте осуществления электродвигатели 59 и 59а, а также 72 и 72а приводятся в действие для перемещения приемных устройств 7 и 7а для стеклянных пластин в направлениях по осям X и Y таким образом, чтобы, как показано на фиг. 8, каждая приемная поверхность 6 и 6а для стеклянных пластин находилась в таком положении, в котором ее круглый внешний контур 31 очерчивает заданные линии 221 ломки изгибом на стеклянной пластине 2 на виде в плане, и в положении вне области В также на виде в плане. Аналогичным образом, электродвигатели 114 и 114а, а также 135 и 135а приводятся в действие для перемещения устройств 9 и 9а для ломки прессованием в направлениях по осям X и Y таким образом, чтобы позволять каждой из поверхностей 87 и 87а давления толкателей 88 и 88а оказываться над каждой из приемных поверхностей 6 и 6а для стеклянных пластин. Тем менее, в качестве альтернативы, ломка изгибом может осуществляться следующим образом: электродвигатели 59 и 59а, а также 72 и 72а приводятся в действие для перемещения приемных устройств 7 и 7а для стеклянных пластин в направлениях по осям X и Y таким образом, чтобы, как показано на фиг. 9, каждая из приемных поверхностей 6 и 6а для стеклянных пластин оказывалась в таком положении, в котором ее круглый внешний контур 31 находится немного снаружи заданных линий 221 ломки изгибом на стеклянной пластине 2 на виде в плане и положении вне области В также на виде в плане, или таким образом, чтобы, как показано на фиг. 10, каждая из приемных поверхностей 6 и 6а для стеклянных пластин оказывалась в таком положении, в котором ее круглый внешний контур 31 пересекается заданными линиями 221 ломки изгибом на стеклянной пластине 2 на виде в плане, а большая часть приемных поверхностей 6 и 6а для стеклянных пластин находится вне области В. Аналогичным образом, электродвигатели 114 и 114а, а также 135 и 135а приводятся в действие для перемещения устройств 9 и 9а для ломки прессованием в направлениях по осям X и Y таким образом, чтобы позволять каждой из поверхностей 87 и 87а давления толкателей 88 и 88а оказываться над каждой из приемных поверхностей 6 и 6а для стеклянных пластин. Кроме того, ломка изгибом может осуществляться таким образом, чтобы каждая из поверхностей 87 и 87а давления толкателей 88 и 88а оказывалась над каждой из приемных поверхностей 6 и 6а для стеклянных пластин, а каждая из поверхностей 87 и 87а давления толкателей 88 и 88а оказывалась между заданными линиями 221 ломки изгибом и каждой из приемных поверхностей 6 и 6а для стеклянных пластин, ограниченных круглым внешним контуром 31 на виде в плане.

Помимо этого, хотя в описанном выше варианте осуществления каждая из приемных поверхностей 6 и 6а для стеклянных пластин поднимается и опускается каждым из средств 27 и 27а подъема и опускания, средства 27 и 27а подъема и опускания могут отсутствовать, а приемные поверхности 6 и 6а для стеклянных пластин могут постоянно находиться на расстоянии 1-5 мм или около этого над верхней поверхностью 51.

В описанном выше варианте осуществления поверхностью 87 давления является круглая плоская поверхность, как показано на фиг. 7. Однако поверхностью 87 давления может являться частично сферическая поверхность, которая не вращается (неподвижная частично сферическая поверхность) и образована внешней периферической поверхностью частично сферы, прикрепленной к нижнему концу толкателя 88, как показано на фиг. 11, или вращающаяся цилиндрическая поверхность, образованная внешней периферической поверхностью цилиндрического тела, такого как валик, который с возможностью вращения посредством вала опирается на нижний конец поршневого штока 86, как показано на фиг. 12. Хотя это не показано, поверхностью 87 давления может являться вращающаяся сферическая поверхность, образованная внешней периферической поверхностью сферического тела, которое с возможностью вращения опирается на нижний конец толкателя 88. Хотя это также не показано, поверхностью 87 давления может являться цилиндрическая поверхность, коническая поверхность или поверхность усеченного конуса, образованная внешней периферической поверхностью цилиндрического тела, конического тела или тела в форме усеченного конуса, прикрепленного к нижнему концу толкателя 88. Кроме того, вместо круглой плоской поверхности поверхностью 87 давления может являться прямоугольная плоская поверхность, образованная внешней периферической поверхностью призматического тела, прикрепленного к нижнему концу толкателя 88. Когда поверхностью 87 давления является вращающаяся цилиндрическая поверхность или неподвижная цилиндрическая поверхность, достаточно, чтобы был предусмотрен поворотный механизм для вращения толкателя 88 вокруг оси 230 толкателя 88 или оси 105 поршневого штока 90 таким образом, чтобы ось О каждой из этих цилиндрических поверхностей проходила параллельно касательной к заданной линии 221 ломки изгибом, ближайшей к положению верхней поверхности стеклянной пластины 2 (заданному положению давления), на которую должна оказывать давление эта цилиндрическая поверхность.

В описанном выше варианте осуществления поверхность 87 давления прижимается к стеклянной пластине 2 при перемещении толкателя 88 в направлении по оси Z за счет выдвижении и втягивания поршневого штока 86, чтобы тем самым осуществить ломку прессованием стеклянной пластины 2. Однако в качестве альтернативы, как показано на фиг. 13, толкатель 88 может выдвигаться или втягиваться в наклонном направлении S, пересекающемся с направлением по оси Z, за счет выдвижении и втягивания поршневого штока 86 пневматического цилиндра 85, который подвешен к основанию 104 посредством подвесного элемента 231, в результате чего поверхность 87 давления прижимается к стеклянной пластине 2 при выдвижении поршневого штока 86 и наклонно давит вниз на стеклянную пластину 2 таким образом, чтобы отделить стеклянную пластину 2 вне области В от стеклянной пластины 2 внутри области В в направлении наружного края стеклянной пластины 2 и тем самым осуществить ломку прессованием стеклянной пластины 2. В этом случае также может использоваться поворотный механизм для вращения пневматического цилиндра 85 вокруг оси 232 подвесного элемента 231 или оси 105 поршневого штока 90.

В описанном выше варианте осуществления приемной поверхностью 6 для стеклянных пластин является плоская поверхность, как и поверхность 87 давления. Однако приемной поверхностью 6 для стеклянных пластин может являться частично сферическая поверхность, образованная внешней периферической поверхностью частичной сферы, как показано на фиг. 14, или коническая поверхность, образованная внешней периферической поверхностью конического тела, как показано на фиг. 15, или поверхность усеченного конуса, образованная внешней периферической поверхностью тела в форме усеченного конуса, хотя это не показано.

Упомянутые выше модификации поверхности 87 давления и приемной поверхности 6 для стеклянных пластин также применимы к поверхности 87а давления и приемной поверхности 66а для стеклянных пластин.

Описание ссылочных позиций

1: устройство для ломки изгибом

2: стеклянная пластина

3: бесконечная лента

4: опорный элемент

5: область

6, 6а: приемная поверхность для стеклянных пластин

7, 7а: приемное устройство для стеклянных пластин

8, 8а: движущееся устройство

9, 9а: устройство для ломки прессованием 11: средство подачи и возврата

12: натяжное средство

13: приводное устройство

Реферат

Предложенная группа изобретений относится к устройству для ломки изгибом стеклянных пластин. Устройство ломки изгибом стеклянной пластины содержит гибкий элемент, на котором помещается стеклянная пластина со сформированной на ней линией резания; опорный механизм, на который опирается нижняя поверхность стеклянной пластины посредством гибкого элемента; приемное устройство стеклянной пластины, имеющее приемную поверхность стеклянной пластины для размещения нижней поверхности стеклянной пластины посредством гибкого элемента; первое движущее устройство для перемещения приемного устройства стеклянной пластины; устройство ломки прессованием стеклянной пластины по линии резания путем давления на верхнюю поверхность стеклянной пластины; и второе движущее устройство для перемещения устройства ломки прессованием, при этом первое движущее устройство приспособлено перемещать приемное устройство стеклянной пластины таким образом, чтобы во время ломки прессованием стеклянной пластины устройством ломки прессованием приемная поверхность стеклянной пластины располагалась в положении снаружи области стеклянной пластины, окруженной линией резания на виде в плане, второе движущее устройство приспособлено перемещать устройство ломки прессованием таким образом, чтобы во время ломки прессованием стеклянной пластины устройством ломки прессованием на верхнюю поверхность стеклянной пластины могло оказываться давление в положении вне области стеклянной пластины, окруженной линией резания на виде в плане, в соответствии с перемещением приемной поверхности стеклянной пластины, приемное устройство стеклянной пластины содержит средство подъема и опускания приемной поверхности стеклянной пластины, которое при ломке прессованием стеклянной пластины по линии резания поверхностью давления устройства ломки прессованием поднимает приемную поверхность стеклянной пластины с тем, чтобы вызвать отклонение стеклянной пластины. Согласно второму варианту выполнения устройства ломки изгибом стеклянной пластины, устройство ломки прессованием, расположено над гибким элементом и имеет поверхность давления для ломки прессованием по линии резания стеклянной пластины со сформированной на ней линией резания; при этом приемное устройство стеклянной пластины содержит средство подъема и опускания приемной поверхности стеклянной пластины, которое при ломке прессованием стеклянной пластины по линии резания поверхностью давления устройства ломки прессованием поднимает приемную поверхность стеклянной пластины с тем, чтобы вызвать отклонение стеклянной пластины между линией резания на стеклянной пластине и заданной площадью давления стеклянной пластины, на которую должна оказывать давление поверхность давления, до оказания давления на заданную площадь давления стеклянной пластины, на которую должна оказывать давление поверхность давления. Технический результат - исключение скалывания и получения других дефектов при ломке стеклянной пластины изгибом. 2 н. и 2 з.п. ф-лы, 15 ил.

Комментарии