Способ управления процессом нарезания ленточного материала на листы различной длины и система для его осуществления - SU740144A3

Код документа: SU740144A3

Описание

причём приспособление для измерения длины, приспособление для определет ния дефекта и приспособление д:&1я предварительной настройки на задан .нйе длины листов .соединены со входом вычислительного устройства, выход которого соединен с приспособлением для поперечной резки материала.

Способ осуществляют следующим образом ,I

При разрезании движущейся полосы листового материала на части, когда требуется получить два или более типа листов относительно длинных и относи тёльно коротких, замеряют длину кажДегь пригодного участка полосы листового материала. Затем подсчитывают число листов различной заданной длины, которые можно отрезать от каждого качественного участка полосы материала , и подают сигнал на операцию резки.

В результате этого уменьшается потеря, которая определяется как оставшаяся часть лиж:та, образовавшаяся после отрезания соответствующего числа листов двух или более различйых длин от пригодных участков листа, Выход листов первого сорта, которые мбжно получить из участков полосы материала , расположенных между местами дефектов, относительно количества отходов полосы материала увеличиваются , при этом снижается себестоимость изделия. . , .

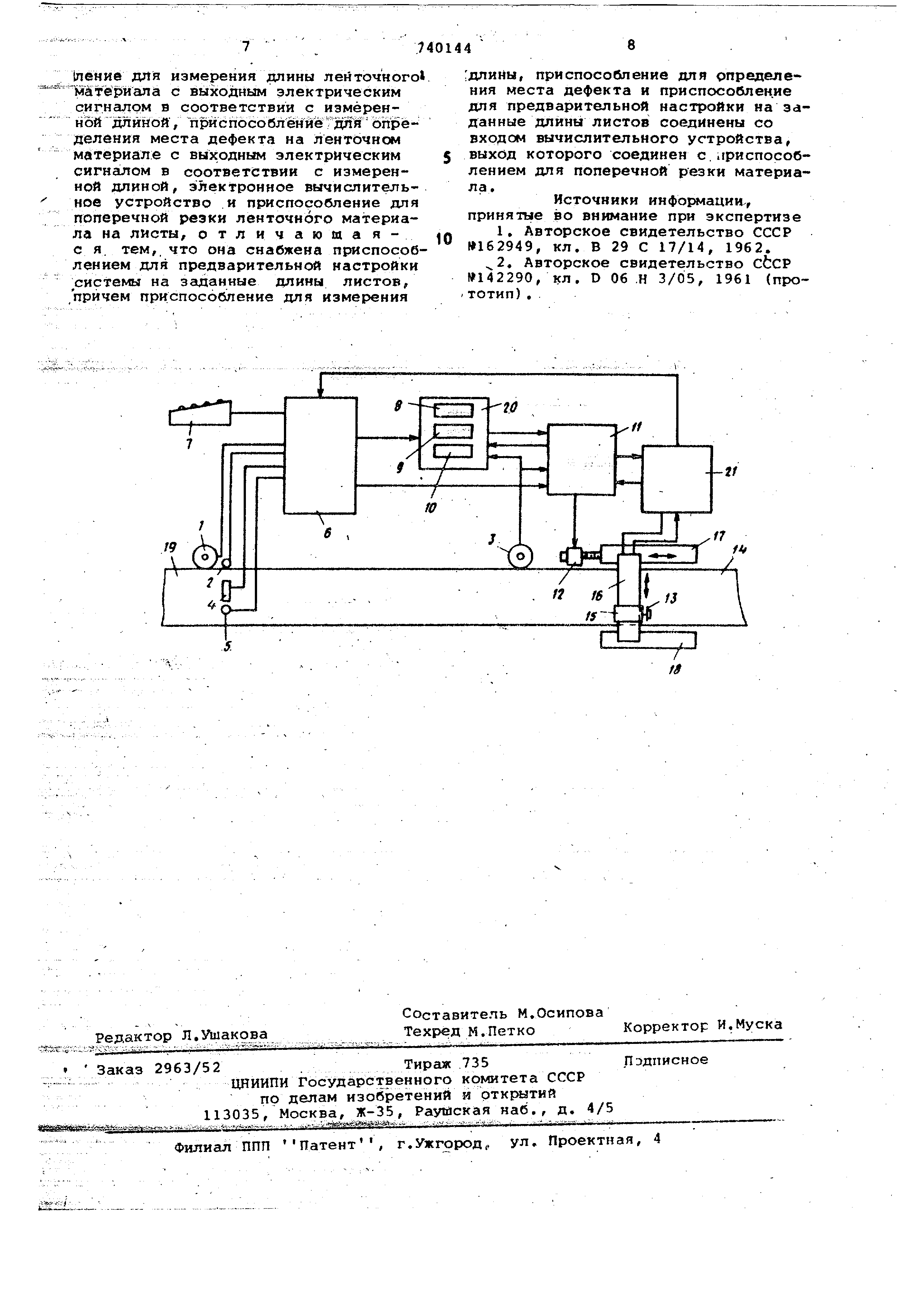

На чертеже изображена блок-схема предлагаемой системы для Осуществления способа.

Система управления процессом нарезания листов различной длины включает приспособления 1,2 и 3 для Измерения лейточногр Материала, приспособления 4 и 5 для определения местдефекта на ленточном материале, каждое из которых представляет собой датчик электрического, 3 лектронногО или фотоэлектрического типа, злектронное вычислительное устройство (ЭВМ) б, присг(особление 7 для предварительной настройки системы на листы заданной йлины, счетчики 8, 9 и 10, регулятор 11 имп5 льcнoгo двигателя 12 режущего приспособления. Режущее приспособление включает верхнюю и рижнюй дисковые пилы 13 и 14, закрепленные иа валах двигателей (на чертежах не показаны), установленных на каретке 15, перемещающейся- в поперечнсял направлении на рэме 16, опирающейся на неподвижные станины 17 и 18, по которым она сГовершает возвратнопоступательное перемещение параллельно направлению движения полосы 19 ленточного материала.

В каждый из счетчиков 8, 9 и 10 может tfeiTb предварительно заложено число, представляющее собой длину листа, отрезаемого от движущейся полосы 19 ленточного материала. Три

счетчика 8,9 и 10 непрерывно и одновременно подсчитывают электрические импульсы, поступающие от датчика приспособления 3. Каждый из счетчиков 8, 9, 10 устанавливается на нуль, когда число подсчитанных импульсрв достигает числа, предварительно установленного в каждом из счетчиков, п ;сле чего каждый из счетчиков подсчитывает электрические импульсы, поступающие от датчика приспособления 3, В системе ЭВМ 6 соединена с регулятором 20 счетчикОв, вследствие чего ЭВМ может выбирать любой из счетчиков 8, 9 и 10. Таким образом, когда выбранный счетчик отсчитывает заранее установленное число электрических импульсов от датчика приспособления 3, регулятор 20 подает на регулятор 11 импульсного двигателя 12 сигнал его пуска. Одновременно с этим выбранный счетчик 8, 9 или 10 устанавливается на нуль. Счетчики 8, 9 и 10 соединены в регуляторе 20, в результате чего по завершении отсчета заданного числа электрических импульсов и установки на нуль выбранного счетчика остальные дба с етчика .тотчас прекращают счет и такие устанавливаются на нуль.

При получении регулятором И от датчика приспособления 3 сигнала

Пуск

регулятор подает электрические импульсы на импульсный двигатель 12. fe результате этого рама 16 начинает перемещаться в том же направлении и синхронно со скоростью движения полосы 19 ленточного материала . Регулятор 21 начинает контрол за резанием режущим приспособлением после прлучения им сигнала, указывающего на приведение в действие регулятором 11 импульсного двигателя 12, т.е.. Как только рама 16 на чинает перемещаться, регулятор 21 осуществляет контроль за последовательнрстью операций, выполняемых режущим приспособлением, т,е, зажимом движущейся полосы 19 леНточнрго материала перемещением пил 13 и 14,разрезающих полосу 19 ленточного материала, и освобождением зажатой полосы 19 путем отведения пил 13 и 14 друг от друга. Когда полоса 19 разрезается поперек пилами 13 и 14, перемещение рамы 16 синхронизируется с движением полосы как по скорости, так и по напряжению . Эта синхронизация достигается тем, что датчик приспособления 3,аналогичный датчику приспособления 1, подает импульсы на импульсный двигатель 12, По завершении резания регулятор 21 йодает сигнал обратной связи на регулятор 11. Под действием этого сигнала импульсный двигатель 12 временно останавливается для его реверсирования, после чего снова приводится в действие, возвращая рам 16 в исходное положение, Одновременно с рамой-16 возвращается в первоначальное положение каретка 15, несущая режущие пилы 13 и 14, Цикл резания завершается. Далее процесс резания повторяется.

Когда один цикл резания завершен от регулят ора 21 на регулятор 11 и ЭВМ 6 подается сигнал обратной связи Затем ЭВМ 6 посылает на регулятор 20 сигнал выбора счетчика, с помощью которого выбирается один из счетчиков 8, 9, 10, способный представить длину листа, впоследствии отрезаемого от движущей полосы 19 ленточного материала.

Когда выходной сигнал от датчика приспособления 4 или 5 для определения места дефекта на ленточном материале поступает на ЭВМ 6, местонахождение дефекта Ма движущейся полос

19подтверждается путем сравнения вы .ходного сигнала от датчика приспособ ления 4 или 5 с выходным сигналом

от датчика приспособления 1. В случае , когда между подтвержденным положением места дефекта и участком полосы, приближающимся к режущему приспособлению дефект отсутствует, ЭВМ 6 производит расчет, определения в каком комбинированном соотношении листы трех установленных различных длин, заложенных в счетчики 8, 9, 10 могут дать полную комбинированную длину, наиболее близкую к длине учаска между указанным подтвержденным Местом дефектом и участком полосы ленточного материала, приближающимся к режущему приспособлению, или только что отрезанным листом материала , уменьшая потери его, образующиеся в случае, когда от пригодного участка полосы ленточного материала отрезается лист в установленном комбинированном соотнесении. После этого результирующее комбинированное соотноление для пригодного участка полосы.ленточного материала закладывается в память ЭВМ 6,

На основании этого, хранящегося в памяти ЭВМ 6 комбинированного соотношения ЭВМ подает на регулятор

20последовательные сигналы выбора счетчика, указывающие на то, какой из счетчиков 8, 9 и 10, содержащий число, представляющее длину листа, который должен быть отрезан от движущейся полосы 19 ленточного материала , должен быть выбран при каждом последовательном сигнале выбора счетчика . При поступлении этих сигналов производится нарезание ленточного материала на листы различной длинЫ

в рассчитанном комбинирование соотношении их.

В случае, когда между подтверждённым местом дефекта и участком полосы достигающим режущее приспособление, имеется дефект, ЭВМ б производит

расчет, аналогичной описанному. Полученные результаты закладываются в память ЭВМ, Затем на основании этих данных ЭВМ б подает сигналы выбора счетчиков на регулятор 20, в результате чего производится разрезание пригодного участка ленточного материала . --,.- - . ; ,.

В случае, если участок с дефектом, имеющийся на движущейс полосе 19 материала, по длине превышает любую из длин полосы, заложенных в счетчики 8, 9 и 10, два счётчика из этих трех используются для пр1едварительной Установки величины длины листов, идущих на изделия, а третий счётчик

5 служит для установки в нем числа, представляющего соответствующую йлину листа, на которую участок с дефектом должен разрезаться. Отрезаемые листы материала, содержащие дефекты, идут

0 в отход.

ЭВМ б может осуществлять подачу сигнала непосредственно на регулятор 11 для резки полосы 19 ленточного материала . Это позволяет резать полосу

5 режущим приспособлением тотчас после того, как дефектный участок ленточнОго материала, подтвержДеннЕЛй ЭВМ 6, проходит под ней-. :

Таким об|1азЬм, из пригодного ленточного материала, ра сйояонсейного за

0 дефектным участком его, отрезаются листы первого сорта, при этом выход таких листов поаьвиается

Когда сигнал от ЭВМ 6 поступает непосредственно на регулятор 11,

5 счетчики 8, 9 и Ю устанавливаются на нуль.. -.

Предлагаемая система оптимизирует процесс нарезания- листового материала на листы различной длины, обеспе0 чивая при наличии дефектов в материале выбор нескольких длин листов из одного качественного участка материала , что снижает его отходы.

5

Формула изобретения

1.Способ управления процессом нарезания ленточного материала на листы различной длины, состоящий в

0 определении места дефекта на нарезаемом материале, в измерении длины

и резке, отличающий с я ±ем, что, с целью увеличения выхода нарезаемых листов различной заданной

5 длины, определяют длину каждого из качественных участков матер иала, подсчитывают число листов большей и меньшей длины,составляющих в. сумме длину, наиболее близкую к длине качественного участка материала, и раз0 резают материал иа листы различной длины всоответствии, с расчетным количеством .

2.Система для осуществления способа по п. 1, содержащая приспособ5 ,

Уп|ение для измерения длины ленточного Штёрйала с выходньам электрическим сигналом в соответствии с измеренной дщйной, ри с пособлёЙйеПчпяопределения места дефекта на ЛентЬчном материале с выходным электрическим сигналом в соответствии с измеренной длиной, электронное вычислительное устройство и приспособление для поперечной резки ленточного материала на листы, отличаюшаяс я. тем,, что она снабжена приспособлением для предварительной настройки системы на заданные длины листов, причем приспособление для измерения

длины, приспособление для определе ния места дефекта и приспособление для предварительной настройки на заданные длины листов соединены со входом вычислительного устройства, выход которого соединен с. .гриспособлением для поперечной резки материала .

Источники информации-г принятые во внимание при экспертизе

1. Авторское свидетельство СССР W162949, кл. В 29 С 17/14, 1962.

2. Авторское свидетельство cfcCP №142290, кл, D 06 ,Н 3/05, 1961 (про .тотип).

Реферат

Формула

Комментарии