Устройство обработки листового стекла - RU2696473C1

Код документа: RU2696473C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству обработки листового стекла для автомобильных стекол и для применения в других целях путем выполнения обработки, включающей резку (формирование линий резки, т.е. разметки), ломку изгибом и шлифование наружных кромок листового стекла.

Кроме того, настоящее изобретение относится к устройству обработки листового стекла, в котором в положении резки (разметки), положении ломки изгибом и в положении шлифования наружных кромок одновременно обрабатываются за один раз, по меньшей мере, по два листа стекла.

Уровень техники

В патентном документе 1 описано устройство обработки листового стекла, в котором в положении разметки, положении ломки изгибом и положении шлифования наружных кромок одновременно обрабатываются за один раз по два листа стекла, которые за один раз заменяются и последовательно транспортируются между положением разметки, положением ломки изгибом и положением шлифования наружных кромок.

Ссылки на известный уровень техники

Патентный документ

Патентный документ 1: JP-A-8-231238

Краткое изложение сущности изобретения

Задачи, решаемые изобретением

Устройство обработки листового стекла, описанное в патентном документе 1, состоит из участка формирования основных линий резки, имеющего два устройства формирования основных линий резки, и участка шлифования наружных кромок листового стекла, имеющего два устройства шлифования наружных кромок.

Кроме того, в таком устройстве обработки листового стекла соответствующие разметочные головки двух устройств формирования основных линий резки и разметочный рабочий стол для листового стекла приспособлены для одновременного параллельного управляемого перемещения как одно целое по оси X и оси Y посредством общего средства перемещения по оси X и общего средства перемещения по оси Y во взаимно идентичной системе координат X-Y с целью разметки соответствующих из двух листов стекла. Соответствующие шлифовальные головки двух устройств шлифования наружных кромок и шлифовальный рабочий стол приспособлены для одновременного параллельного управляемого перемещения как одно целое по оси X и оси Y во взаимно идентичной системе координат X-Y с целью шлифования наружных кромок соответствующих из двух листов стекла. В то же время, два листа стекла с разметочными линиями, нанесенными на участке формирования основных линий резки, заменяются и транспортируются с участка формирования основных линий резки на шлифовальный рабочий стол участка ломки изгибом и на участок шлифования наружных кромок посредством устройства транспортировки листового стекла и подвергаются шлифованию наружных кромок в положениях на шлифовальном рабочем столе, в результате чего листам стекла придаются окончательные размеры готовых изделий.

Тем не менее, в таком устройстве обработки листового стекла могут возникать отклонения окончательных размеров и форм двух листов стекла из-за погрешности позиционирования каждого из них при перемещении на участок шлифования наружных кромок, в результате чего может снижаться качество изготавливаемых листов стекла.

Участок шлифования наружных кромок листового стекла имеет два устройства шлифования наружных кромок соответствующих поступающих листов стекла, при этом обе шлифовальные головки устройств шлифования наружных кромок приспособлены для перемещения как одно целое по оси X посредством общего устройства перемещения по оси X, а рабочий стол, к которому присасываются и на котором фиксируются листы стекла, приспособлен для перемещения как одно целое по оси Y посредством общего устройства перемещения по оси Y. В частности, поскольку два устройства шлифования наружных кромок расположены таким образом, чтобы обеспечивать управляемое перемещение шлифовальных головок и рабочего стола во встроенной идентичной системе координат X-Y, невозможно справляться с соответствующими погрешностями позиционирования двух листов стекла, что вызывает отклонения окончательных размеров и форм готовых изделий и приводит к снижению качества шлифования.

В основу настоящего изобретения положена задача создания устройства обработки листового стекла, которое способно обрабатывать за один раз по два листа стекла без снижения качества шлифования.

Средства решения задач

Устройство обработки листового стекла согласно настоящему изобретению содержит: устройство формирования разметки для формирования разметочных линий на двух листах стекла; устройство ломки изгибом листового стекла для ломки изгибом двух листов стекла; устройство шлифования наружных кромок листового стекла для шлифования наружных кромок двух листов стекла; и устройство транспортировки листового стекла для перемещения за один раз по два листа стекла относительно устройства формирования разметки, устройства ломки изгибом листового стекла и устройства шлифования наружных кромок листового стекла, при этом управляемые перемещения устройства шлифования наружных кромок листового стекла в системе координат X-Y при одновременном шлифовании наружных кромок двух листов стекла приспособлены совершаться независимо друг от друга.

Кроме того, устройство обработки листового стекла согласно настоящему изобретению содержит: положение разметки для формирования разметочных линий на двух листах стекла; положение ломки изгибом для ломки изгибом двух листов стекла; положение шлифования наружных кромок для шлифования наружных кромок соответствующих листов стекла двумя устройствами шлифования наружных кромок, которые управляемо перемещаются в системе координат X-Y; и устройство транспортировки листового стекла, посредством которого за один раз заменяются и последовательно транспортируются между упомянутыми положениями по два листа стекла, при этом управляемые перемещения двух устройств шлифования наружных кромок листового стекла в системе координат X-Y приспособлены совершаться независимо друг от друга.

В таком устройстве обработки листового стекла согласно настоящему изобретению средство перемещения по оси X шлифовальной головки одного устройства шлифования наружных кромок листового стекла и средство перемещения по оси Y шлифовального рабочего стола, а также средство перемещения по оси X шлифовальной головки другого устройства шлифования наружных кромок листового стекла и средство перемещения по оси Y другого шлифовального рабочего стола предпочтительно выполнены и действуют независимо друг от друга посредством числового программного управления (ЧПУ).

Преимущества изобретения

В устройстве обработки листового стекла согласно настоящему изобретению в положении шлифования двух листов стекла пара устройств шлифования наружных кромок соответствующих листов стекла перемещается независимо друг от друга посредством числового программного управления, за счет чего шлифовальные головки и листы стекла могут управляемо перемещаться в соответствии с положениями соответствующих листов стекла, что позволяет шлифовать два листа стекла с соблюдением точных окончательных размеров, формы и качества.

Кроме того, в устройстве обработки листового стекла согласно настоящему изобретению могут одновременно шлифоваться до достижения соответствующих окончательных размеров и формы два листа стекла, размеры которых отличаются друг от друга.

В частности, в устройстве обработки листового стекла согласно настоящему изобретению соответствующие устройств шлифования наружных кромок листового стекла могут быть снабжены числовым программным управлением, которое корректируется в соответствии с положением листов стекла, транспортируемых до соответствующих устройств шлифования наружных кромок листового стекла, при этом может выполняться шлифование листов стекла, размеры которых отличаются друг от друга.

Краткое описание чертежей

На фиг. 1 показан пояснительный вид спереди одного из вариантов осуществления устройства обработки листового стекла согласно настоящему изобретению;

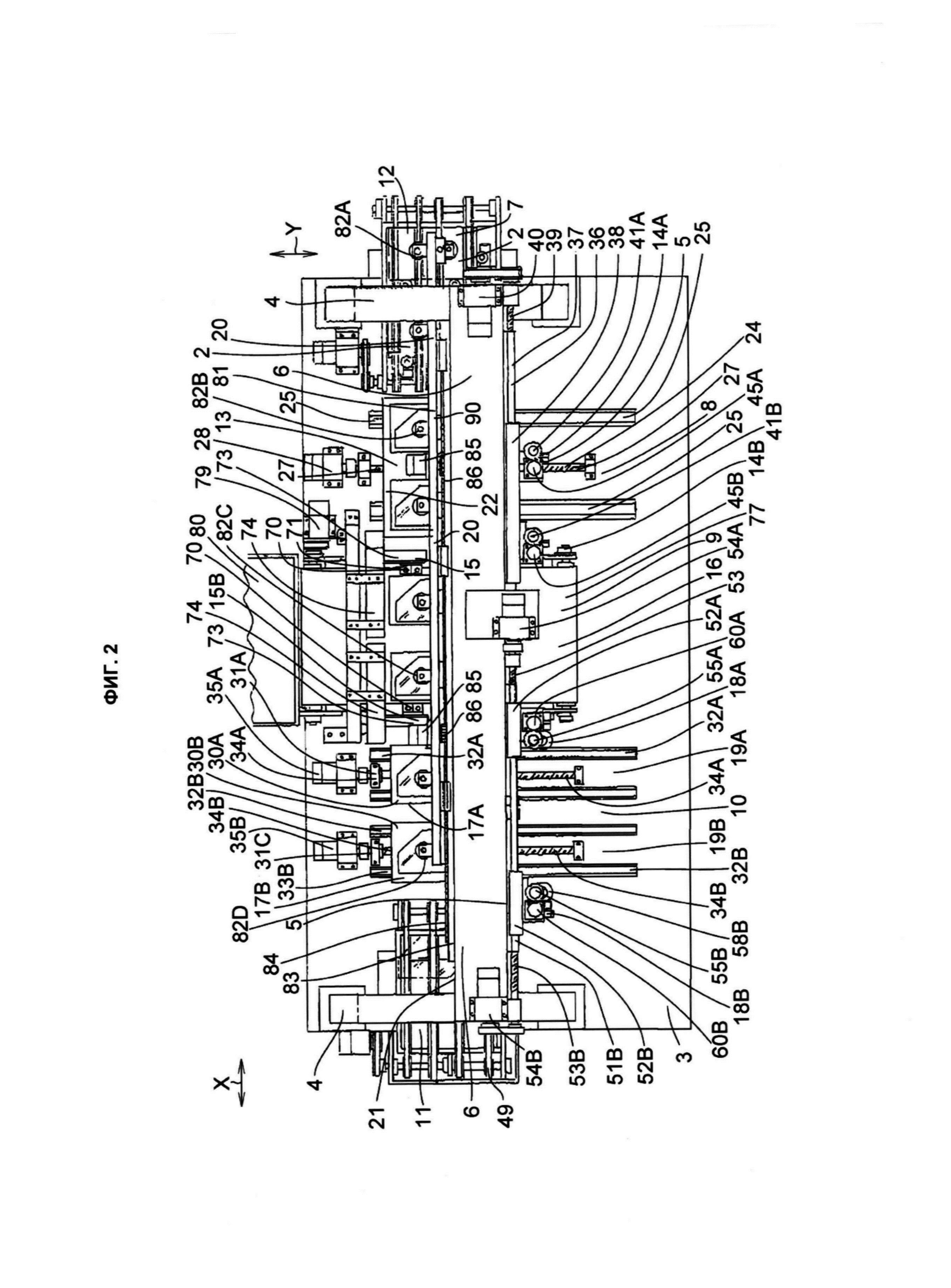

на фиг. 2 показан пояснительный вид в плане варианта осуществления, проиллюстрированного на фиг. 1;

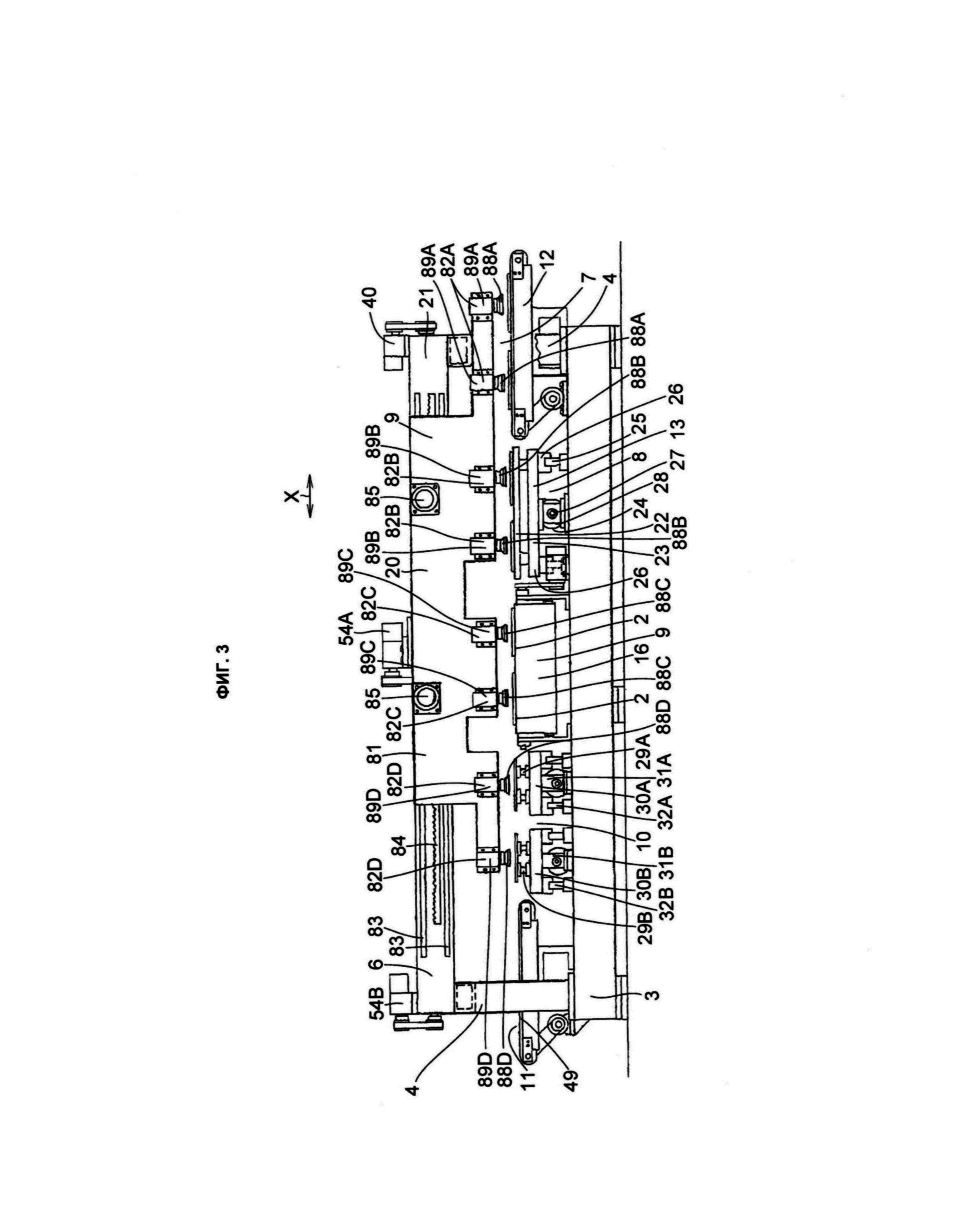

на фиг. 3 показан пояснительный вид сзади варианта осуществления, проиллюстрированного на фиг. 1;

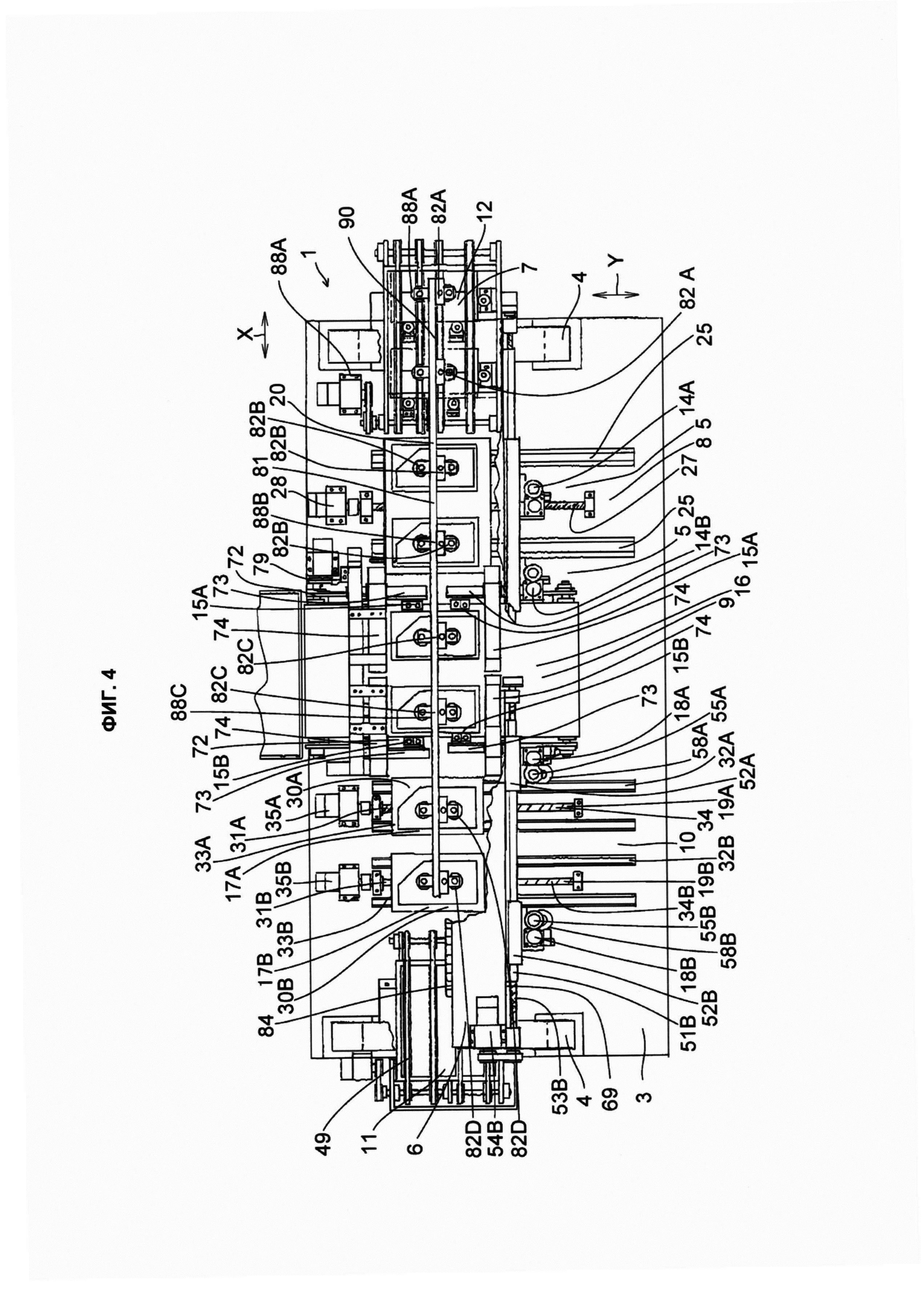

на фиг. 4 показан пояснительный вид в плане с местным разрезом варианта осуществления, проиллюстрированного на фиг. 1;

на фиг. 5 показан вид в поперечном разрезе в направлении стрелок по линии V-V на фиг. 1; и

на фиг. 6 показан вид в поперечном разрезе в направлении стрелок по линии VI-VI на фиг. 1.

Лучший вариант осуществления изобретения

Далее со ссылкой на чертежи описан один из предпочтительных вариантов осуществления. Следует отметить, что изобретение не ограничено этим вариантом осуществления.

Как показано на фиг. 1-6, устройство 1 обработки листового стекла содержит основание 3, которое установлено на поверхности F пола; пару портальных рамных стоек 4, вертикально установленных на основании 3 и разнесенных друг от друга в направлении X, которым является направление оси X; линейное крепление 6, соединяющее рамные стойки 4 в направлении X; положение 7 подачи, положение 8 разметки, положение 9 ломки изгибом, положение 10 шлифования и разгрузочное положение 11, которые последовательно расположены на основании 3 в направлении X; и устройство 20 транспортировки листового стекла, проходящее прямо в направлении X над соответствующими положениями 7, 8, 9, 10 и 11.

В положении 7 подачи находится подающий стол 12, который образован ленточным конвейером и на котором последовательно помещают два листа 2 стекла, которые представляют собой необработанное листовое стекло, разделенное на куски меньшего размера, с интервалом между ними в направлении А транспортировки, параллельном направлению X. В положении 8 разметки находится устройство 5 формирования разметки, которое имеет разметочный рабочий стол 13, перемещающийся в направлении Y, т.е. по оси Y, перпендикулярной оси X, и служащий опорой для двух листов 2 стекла, последовательно перемещающихся в направлении X из положения 7 подачи, а также две разметочные головки 14А и 14В, как одно целое перемещающиеся в направлении X. В положении 9 ломки изгибом находится ленточный конвейер 16 на который плоско (горизонтально) опираются два листа 2 стекла с нанесенными на них разметочными линиями, которые последовательно перемещаются в направлении X из положения 8 разметки, а также две пары устройств 15А и 15В ломки изгибом листового стекла для торцевой резки и разделения путем ломки изгибом двух листов 2 стекла, помещающихся на ленточном конвейере 16. В положении 10 шлифования находятся два устройства 19А и 19В шлифования наружных кромок листового стекла, а в разгрузочном положении 11 находится разгрузочный ленточный конвейер 49.

Разметочный рабочий стол 13 имеет корпус 22, на который в направлении X последовательно плоско опираются два листа 2 стекла с интервалом между ними после того, как два листа 2 стекла поступают на его верхнюю поверхность с подающего стола 12, а также опорное основание 23 стола, на котором крепится и на которое опирается корпус 22 стола, на верхней поверхности которого размещены два листа 2 стекла. Устройство 5 формирования разметки дополнительно содержит средство 24 перемещения по оси Y с размещенным на нем опорным основанием 23 стола, перемещающееся по оси X основание 38 с установленными на нем разметочными головками 14А и 14В и средство 36 перемещения по оси X, на котором расположено перемещающееся по оси X основание 38.

Средство 24 перемещения по оси Y содержит две направляющие 25, проходящие по верхней поверхности основания 3 по оси Y; ползуны 26, которые подвижно закреплены на двух направляющих 25 в направлении Y и на верхних поверхностях которых зафиксировано опорное основание 23 стола; подающий винт 27, который посредством резьбы входит в зацепление с гайкой, установленной на опорном основании 23 стола и находящейся между двумя направляющими 25; и управляющий перемещением по оси Y двигатель 28, соединенный с одним концом подающего винта 27 и приспособленный перемещать опорное основание 23 стола в направлении Y путем вращения подающего винта 27 посредством ЧПУ и, следовательно, перемещать корпус 22 стола в направлении Y, т.е. по оси Y.

Две разметочные головки 14А и 14В, которые установлены на передней поверхности 69 крепления 6 с помощью средства 36 перемещения по оси X, совместно используемого для разметочных головок 14А и 14В, и перемещаются в направлении X, т.е. по оси X в соответствии с корпусом 22 стола, который совершает перемещение по оси Y, находятся в положениях, соответствующих положениям двух листов 2 стекла, помещенных на корпус 22 стола.

Средство 36 перемещения по оси X содержит две направляющие 37, проходящие по креплению 6 в интервале перемещения по оси X, соответствующем разметочному рабочему столу 13; перемещающееся по оси X основание 38, прикрепленное к ползунам, подвижно закрепленным на этих направляющих 37 в направлении X; подающий винт 39, который посредством резьбы входит в зацепление с гайкой, установленной на перемещающемся по оси X основании 38 и находящейся между двумя направляющими 37; и управляющий перемещением по оси X двигатель 40, соединенный с одним концом подающего винта 39 посредством шкива и ремня и приспособленный перемещать перемещающееся по оси X основание 38 в направлении X путем вращения подающего винта 39 посредством ЧПУ и, следовательно, перемещать разметочные головки 14А и 14В в направлении X, т.е. по оси X.

Разметочная головка 14 посредством опорного блока 41А установлена на перемещающемся по оси X основании 38. Опорный блок 41А имеет вращающийся вал 42А, удерживаемый подшипником (не показанным), а вращающийся вал 42А имеет ось, перпендикулярную координатной плоскости X-Y, т.е. верхней поверхности листа 2 стекла. На нижнем конце вращающегося вала 42А посредством кронштейна установлен корпус 44А разметочной головки, а с его верхним концом посредством цилиндрического зубчатого колеса связан управляющий углом поворота двигатель 45А.

Как и разметочная головка 14А, разметочная головка 14В посредством опорного блока 41В установлена на перемещающемся по оси X основании 38. Опорный блок 41В имеет вращающийся вал 42В, удерживаемый подшипником (не показанным), а вращающийся вал 42 В имеет ось, перпендикулярную координатной плоскости X-Y, т.е. верхней поверхности листа 2 стекла. На нижнем конце вращающегося вала 42В посредством кронштейна установлен корпус 44В разметочной головки, а с его верхним концом посредством цилиндрического зубчатого колеса связан управляющий углом поворота двигатель 45В.

Корпус 44А разметочной головки содержит режущую головку 47А с отрезным диском 46А на ее нижнем конце и пневматическим цилиндром 48А в сборе, который установлен на верхнем участке режущей головки 47А, перемещает по вертикали отрезной диск 46А и сообщает усилие нажима отрезному диску 46А во время разметки.

Как и корпус 44А разметочной головки, корпус 44В разметочной головки содержит режущая головка 47В с отрезным диском 46В на ее нижнем конце и пневматическим цилиндром 48В в сборе, который установлен на верхнем участке режущей головки 47В, перемещает по вертикали отрезной диск 46В и сообщает усилие нажима отрезному диску 46В во время разметки.

Отрезной диск 46А находится на оси вращающегося вала 42А и совершает вращение вокруг оси, перпендикулярной листу 2 стекла, под управлением управляющего углом поворота двигателя 45А посредством вращающегося вала 42А, что позволяет ориентировать его режущую кромку в направлении разметки. Аналогичным образом, отрезной диск 46 В находится на оси вращающегося вала 42В, и совершает вращение вокруг оси, перпендикулярной листу 2 стекла, под управлением управляющего углом поворота двигателя 45 В посредством вращающегося вала 42В, что позволяет ориентировать его режущую кромку в направлении разметки.

Над ленточным конвейером 16 в направлении А транспортировки установлена пара устройств 15А ломки изгибом верхнего по потоку листа 2 стекла, а над ленточным конвейером 16 в направлении А транспортировки аналогичным образом установлена пара устройств 15В ломки изгибом нижнего по потоку листа 2 стекла.

Каждое из пары устройств 15А и каждое из пары устройств 15В, соответственно, имеет торцевой режущий инструмент 70, прижимной блок 71 и средство 72 перемещения для фиксации торцевого режущего инструмента 70 и прижимного блока 71 и их перемещения по верхней поверхности листа 2 стекла. Средство 72 перемещения имеет устройство 73 перемещения по оси Y для фиксации торцевого режущего инструмента 70 и прижимного блока 71 и их перемещения по оси Y посредством ЧПУ, а также устройство 74 перемещения по оси X для фиксации устройства 73 перемещения по оси Y и его перемещения по оси X, и посредством кронштейна 76 установлено на креплении 6 на устройстве 74 перемещения по оси X и на вертикальном корпусе 75, смонтированном на основании 3.

Ленточный конвейер 16 имеет бесконечную конвейерную ленту 77, с возможностью кругового перемещения огибающую четыре ролика, опорную плиту/раму 78, на которую нижней стороной плоско опирается расположенная выше конвейерная лента 77 и с возможностью вращения опираются четыре шкива, узел 79 привода для кругового перемещения конвейерной ленты 77, имеющий электродвигатель, опирающийся на основание 3. Опорная плита/рама 78 опирается на основание 3, а во время работы электродвигателя узел 79 привода вращает один из четырех роликов, который посредством, например, шкива и ремня связан с выходным вращающимся валом электродвигателя, и это вращение приводит в действие конвейерную ленту 77. Во время работы конвейерной ленты 77 бой листов 2 стекла после их ломки изгибом устройствами 15А и 15В, остающийся на конвейерной ленте 77, транспортируется до емкости 80 для стекольного боя.

Из двух устройств 19А и 19В шлифования наружных кромок листового стекла, которые управляются независимо друг от друга посредством числового программного управления, устройство 19А шлифования наружных кромок листового стекла имеет шлифовальный рабочий стол 17А, к которому присасывается и на который опирается лист 2 стекла и который перемещается по оси Y в направлении Y, средство 31А перемещения по оси Y для перемещения шлифовального рабочего стола 17А по оси Y, шлифовальную головку 18А, которая перемещается по оси X в направлении X, и средство 50А перемещения по оси X для перемещения шлифовальной головки 18А по оси X. Устройство 19 В шлифования наружных кромок листового стекла имеет шлифовальный рабочий стол 17В, к которому присасывается и на который опирается лист 2 стекла и который перемещается Y в направлении Y, средство 31В перемещения по оси Y для перемещения шлифовального рабочего стола 17В по оси Y, шлифовальную головку 18В, которая перемещается по оси X в направлении X, и средство 50В перемещения по оси X для перемещения шлифовальной головки 18В по оси X.

Шлифовальный рабочий стол 17А и шлифовальный рабочий стол 17В приспособлены для независимого друг от друга перемещения по оси Y средствами 31А и 31В перемещения по оси Y без использования одного общего средства перемещения по оси Y. Кроме того, шлифовальная головка 18А и шлифовальная головка 18В приспособлены для независимого друг от друга перемещения по оси X средствами 50А и 50В перемещения по оси X без использования одного общего средства перемещения по оси X. Интервал в направлении X между устройством 19А шлифования наружных кромок листового стекла и устройством 19В шлифования наружных кромок листового стекла, т.е. интервал в направлении X между шлифовальным рабочим столом 17А и шлифовальным рабочим столом 17В идентичен интервалу в направлении X между двумя последовательными листами 2 стекла, которые транспортируются устройством 20 транспортировки листового стекла.

Шлифовальный рабочий стол 17А имеет множество находящихся на его верхней поверхности присосок 29А для присасывания листа 2 стекла, а также основание 30А, на котором съемно установлено множество присосок 29А. Шлифовальный рабочий стол 17В имеет множество находящихся на его верхней поверхности присосок 29В для присасывания листа 2 стекла, а также основание 30В, на котором съемно установлено множество присосок 29В. Шлифовальный рабочий стол 17А установлен на своем основании 30А на средстве 31А перемещения по оси Y, а шлифовальный рабочий стол 17В установлен на своем основании 30В на средстве 31В перемещения по оси Y. Средство 31А перемещения по оси Y и средство 31В перемещения по оси Y размещены на верхней поверхности основания 3 с упомянутым интервалом между ними в направлении X и приспособлены для числового программного управления независимо друг от друга с целью перемещения шлифовального рабочего стола 17А и шлифовального рабочего стола 17В по оси Y независимо друг от друга.

Средство 31А перемещения по оси Y содержит две направляющие 32А, проходящие по верхней поверхности основания 3 по оси Y; ползуны 33А, подвижно удерживаемые двумя соответствующими направляющими 25 в направлении Y; подающий винт 34А, который находится в резьбовом зацеплении с гайкой, прикрепленной к основанию 30А стола и находящейся между направляющими 32А; и управляющий перемещением по оси Y двигатель 35А, связанный с одним концом подающего винта 34А. Шлифовальный рабочий стол 17А приспособлен для перемещения по оси Y при приведении в действие управляющего перемещением по оси Y двигателя 35А.

Средство 31В перемещения по оси Y содержит две направляющие 32В, проходящие по верхней поверхности 3 по оси Y; ползуны 33В, подвижно удерживаемые двумя соответствующими направляющими 32В в направлении Y; подающий винт 34В, который находится в резьбовом зацеплении с гайкой, прикрепленной к основанию 30В и находящейся между направляющими 32В; и управляющий перемещением по оси Y двигатель 35В, связанный с одним концом подающего винта 34В. Шлифовальный рабочий стол 17В приспособлен для перемещения по оси Y при приведении в действие управляющего перемещением по оси Y двигателя 35В.

Из двух шлифовальных головок 18А и 18В, которые находятся на передней поверхности 69 крепления 6 и совершают перемещение по оси X в соответствии со шлифовальными рабочими столами 17А и 17В, шлифовальная головка 18А совершает перемещение по оси X в соответствии со шлифовальным рабочим столом 17А, а шлифовальная головка 18В совершает перемещение по оси X в соответствии со шлифовальным рабочим столом 17В.

Шлифовальная головка 18А с помощью крепления 6 установлена на средстве 50А перемещения по оси X, а шлифовальная головка 18В с помощью крепления 6 установлена на средстве 50В перемещения по оси X.

Средство 50А перемещения по оси X, на котором установлена шлифовальная головка 18А, содержит две направляющие 51А, проходящие по креплению 6 в интервале перемещения по оси X, соответствующем шлифовальному рабочему столу 17А; перемещающееся по оси X основание 52А, на котором закреплены ползуны, удерживаемые направляющими 51А в направлении X; подающий винт 53А, который находится в резьбовом зацеплении с гайкой, прикрепленной к перемещающемуся по оси X основанию 52А и находящейся между направляющими 51А; и управляющий перемещением по оси X двигатель 54А, связанный с одним концом подающего винта 53А. При приведении в действие управляющего перемещением по оси X двигателя 54А перемещающееся по оси X основание 52А и, следовательно, шлифовальная головка 18А приспособлены для перемещения по оси X в соответствии со шлифовальным рабочим столом 17А, при этом шлифовальная головка 18А посредством опорного блока 55А установлена на перемещающемся по оси X основании 52А.

Опорный блок 55А имеет вращающийся вал 56А, удерживаемый подшипником (не показанным) и имеющий ось, перпендикулярную плоскости X-Y, т.е. верхней поверхности листа 2 стекла. На нижнем конце вращающегося вала 56А посредством кронштейна 57А установлен корпус 58А шлифовальной головки, а с его верхним концом посредством цилиндрического зубчатого колеса 61А связан управляющий углом поворота двигатель 60А.

Корпус 58А шлифовальной головки имеет двигатель 63А шпинделя, имеющий выходной вращающийся вал с установленным на нем шлифовальным кругом 62А, а также подвижный узел 64А для регулирования положения двигателя 63А шпинделя и, следовательно, положения шлифовального участка шлифовального участка шлифовального круга 62А в направлениях X и Y.

Подвижный узел 64А устанавливает шлифовальный участок шлифовального круга 62А на оси вращающегося вала 56А, при этом шлифовальный круг 62А совершает колебания вокруг шлифовального участка, регулируя угол поворота вращающегося вала 56А посредством управляющего углом поворота двигателя 60А, за счет чего шлифовальный круг 62А приспособлен непрерывно выполнять шлифовку наружных кромок листа 2 стекла под фиксированным углом относительно изменяющейся конфигурации наружных кромок листа 2 стекла.

Средство 50В перемещения по оси X, на котором установлена шлифовальная головка 18В, содержит две направляющие 51В, проходящие по креплению 6 в интервале перемещения по оси X, соответствующем шлифовальному рабочему столу 17В; перемещающееся по оси X основание 52В, на котором закреплены ползуны, удерживаемые направляющими 51В в направлении X; подающий винт 53В, который находится в резьбовом зацеплении с гайкой, прикрепленной к перемещающемуся по оси X основанию 52В и находящейся между направляющими 51В; и управляющий перемещением по оси X двигатель 54В, связанный с одним концом подающего винта 53В. При приведении в действие управляющего перемещением по оси X двигателя 54В перемещающееся по оси X основание 52В и, следовательно, шлифовальная головка 18В приспособлены для перемещения по оси X в соответствии со шлифовальным рабочим столом 17В, при этом шлифовальная головка 18В посредством опорного блока 55В установлена на перемещающемся по оси X основании 52В.

Опорный блок 55В имеет вращающийся вал 56В, удерживаемый подшипником (не показанным) и имеющий ось, перпендикулярную плоскости X-Y, т.е. верхней поверхности листа 2 стекла. На нижнем конце вращающегося вала 56В посредством кронштейна 57В установлен корпус 58В шлифовальной головки, а с его верхним концом посредством цилиндрического зубчатого колеса 61В связан управляющий углом поворота двигатель 60В.

Корпус 58В шлифовальной головки имеет двигатель 63В шпинделя, имеющий выходной вращающийся вал с установленным на нем шлифовальным кругом 62А, а также подвижный узел 64В для регулирования положения двигателя 63В шпинделя и, следовательно, положения шлифовального участка шлифовального участка шлифовального круга 62В в направлениях X и Y.

Подвижный узел 64В устанавливает шлифовальный участок шлифовального круга 62В на оси вращающегося вала 56В, при этом шлифовальный круг 62В совершает колебания вокруг шлифовального участка, регулируя угол поворота вращающегося вала 56В посредством управляющего углом поворота двигателя 60В, за счет чего шлифовальный круг 62В приспособлен непрерывно выполнять шлифовку наружных кромок листа 2 стекла под фиксированным углом относительно изменяющейся конфигурации наружных кромок листа 2 стекла.

Подающий стол 12, разметочный рабочий стол 13, ленточный конвейер 16 и шлифовальные рабочие столы 17А и 17В, которые последовательно расположены ниже крепления 6 с интервалами между ними вдоль крепления 6, т.е. в направлении X, а также устройство 20 транспортировки листового стекла, которое расположено на задней поверхности 21 крепления 6 и проходит вдоль крепления 6, т.е. в направлении X над разгрузочным ленточным конвейером 49, приспособлены для линейной транспортировки параллельно за один раз по два листа 2 стекла в направлении X с их последовательной заменой в направлении А транспортировки в соответствующих рабочих положениях 8, 9 и 10.

Устройство 20 транспортировки листового стекла имеет челночный транспортер 81, который совершает линейное возвратно-поступательное движение по оси X, и пару присасывающих листы стекла и подъемных устройств 82А, 82В, 82С и 82D, которые последовательно расположены на кронштейне 90 в направлении X в виде блоков из двух устройств в положениях, соответствующих подающему столу 12, разметочному рабочему столу 13, ленточному конвейеру 16 и шлифовальным рабочим столам 17А и 17В. Посредством синхронного числового программного управления приводятся в действие два приводных двигателя 85, приспособленных побуждать кронштейн 90 и присасывающие листы стекла и подъемные устройства 82А, 82В, 82С и 82D как одно целое совершать возвратно-поступательное движение с числовым программным управлением.

Челночный транспортер 81, который проходит над подающим столом 12, разметочным рабочим столом 13, ленточным конвейером 16 и шлифовальными рабочими столами 17А и 17В, подвижно удерживается в направлении X посредством ползунов двумя направляющими 83, проходящими по задней поверхности 21 крепления 6, в интервале от выше подающего стола 12 до выше разгрузочного ленточного конвейера 49 и приспособлен для линейного перемещения параллельно в направлении X при перемещении по направляющим 83.

По задней поверхности 21 крепления 6 между направляющими 83 и параллельно им проходит зубчатая рейка 84. Челночный транспортер 81 имеет кронштейн 90, который прикреплен к ползунам, подвижно опирающимся на направляющие 83 в направлении X, и установлен в вертикальное положение, а также два приводных двигателя 85, установленных на кронштейне 90. На выходном валу каждого из двух приводных двигателей 85 установлена шестерня 86, входящая в зацепление с зубчатой рейкой 84.

Пары присасывающих листы стекла и подъемных устройств 82А, 82В, 82С и 82D, соответственно, имеют множество присосок 88А, 88В, 88С и 88D для присасывания и высвобождения листа 2 стекла и подъемные приспособления 89А, 89В, 89С и 89D, к которым прикреплены соответствующие из присосок 88А, 88В, 88С и 88D и которые поднимают или опускают соответствующие присоски 88А, 88В, 88С и 88D. Присасывающие листы стекла и подъемные устройства 82А, 82В, 82С и 82D установлены на своих соответствующих подъемных приспособлениях 89А, 82В, 82С и 82D на кронштейне 90 и, следовательно, на челночном транспортере 81 в вертикальном положении.

Устройство 20 транспортировки листового стекла побуждает присасывающие листы стекла и подъемные устройства 82А, 82В, 82С и 82D совершать возвратно-поступательное движение между соседними положениями, включающими положение 7 подачи, положение 8 разметки, положение 9 ломки изгибом, положение 10 шлифования и разгрузочное положение 11, посредством линейного возвратно-поступательного движения челночного транспортера 81 в направлении X. Например, в положении 7 подачи подъемными приспособлениями 89А опущены две присоски 88А, которые присасывают два листа 2 стекла на подающем столе 12. После присасывания листов 2 стекла подъемные приспособления 89А поднимают их посредством присосок 88А, а затем присасывающие листы стекла и подъемные устройства 82А за счет движения вперед по оси X челночного транспортера 81 во время работы приводного двигателя 85 перемещаются вперед по оси X в положение 8 разметки. В этом положении 8 разметки подъемные приспособления 89А опускают две присоски 88А, которые прекращают присасывать два листа 2 стекла и помещают их на корпус 22 стола, после чего подъемные приспособления 89А поднимают две пустые присоски 88А, которые за счет движения назад по оси X челночного транспортера 81 перемещаются по оси X обратно в положение 7 подачи, в котором присоски 88А находятся в режиме ожидания. Таким образом, за счет челночного транспортера 81, пар присасывающих листы стекла и подъемных устройств 82А, 82В, 82С, 82D и присосок 88А, 88В, 88С, 88D устройство 20 транспортировки листового стекла приспособлено перемещать два листа 2 стекла, т.е. необработанное листовое стекло, находящееся на подающем столе 12, на разметочный рабочий стол 13, перемещать два листа 2 стекла со сформированными на них линиями резки на разметочном рабочем столе 13 на ленточный конвейер 16 в положение 9 ломки изгибом, перемещать два листа 2 стекла, подвергнутых ломке изгибом в положении 9 ломки изгибом, на множество присосок 29А и 29В на шлифовальных рабочих столах 17А и 17В, и перемещать два отшлифованных листа 2 стекла на множестве присосок 29А и 29В на шлифовальных рабочих столах на разгрузочный конвейер 49.

В описанном устройстве 1 обработки листового стекла предусмотрено положение 8 разметки для формирования разметочных линий на двух листах 2 стекла, положение 9 ломки изгибом двух листов 2 стекла, положение 10 шлифования наружных кромок соответствующих листов 2 стекла двумя устройствами 19А и 19В шлифования наружных кромок листового стекла, которые управляемо перемещаются в системе координат X-Y, и устройство 20 транспортировки листового стекла, посредством которого за один раз заменяются и последовательно транспортируются между упомянутыми положениями по два листа 2 стекла, при этом управляемые перемещения двух устройств 19А и 19В шлифования наружных кромок листового стекла в системе координат X-Y приспособлены совершаться независимо друг от друга. В начале работы этого устройства 1 обработки листового стекла две присоски 88А присасывающих листы стекла и подъемных устройств 82А опускаются на подающий стол 12, чтобы присосать и поднять два необработанных листа 2 стекла, находящихся на подающем столе 12. После присасывания и подъема челночный транспортер 81 движется вперед, и, когда две присоски 88А с двумя присосанными ими листами 2 стекла достигают положения над разметочным рабочим столом 13, присоски 88А опускаются, прекращают присасывать два листа 2 стекла и помещают их на разметочный рабочий стол 13. Пустые присоски 88А поднимаются и возвращаются в положение над подающим столом 12 за счет движения назад челночного транспортера 81. Одновременно с возвратом обеих присосок 88 В на разметочный рабочий стол 13 разметочные головки 14А и 14В и разметочный рабочий стол 13 перемещаются в направлениях X и Y системы координат X-Y и формируют разметочные линии на двух листа 2 стекла. По завершении формирования разметочных линий разметочный рабочий стол 13 возвращается в свое исходное положение, после чего присоски 88В опускаются, присасывают и поднимают два листа 2 стекла со сформированными на них разметочными линиями. Два листа 2 стекла со сформированными на них разметочными линиями перемещаются в положение 9 ломки изгибом за счет движения вперед челночного транспортера 81, и, когда два листа 2 стекла со сформированными на них разметочными линиями достигают положении 9 ломки изгибом, присоски 88В опускаются и прекращают присасывание. Когда два листа 2 стекла со сформированными на них разметочными линиями помещаются на конвейерную ленту 77, обе присоски 88В возвращаются в положение над разметочным рабочим столом 13 за счет движения назад челночного транспортера 81. В свою очередь, две присоски 88С, соответствующих положению 9 ломки изгибом, возвращаются в положение 9 ломки изгибом и немедленно опускаются. Присоски 88С присасывают два листа 2 стекла со сформированными на них разметочными линиями, помещают их на конвейерную ленту 77 и прижимают к конвейерной ленте 77, чтобы листы 2 стекла не двигались. В этот состоянии приводятся в действие устройства 15А и 15В ломки изгибом листового стекла, которые как одно целое перемещают торцевой режущий инструмент 70А и прижимной блок 71А, а также торцевой режущий инструмент 70В и прижимной блок 71В в положение над соответствующими листами 2 стекла со сформированными на них разметочными линиями, в котором торцевые режущие инструменты 70А и 70В на первой стадии сначала формируют на листах 2 стекла торцевые линии резки в требуемых положениях, прижимные блоки 71А и 71В прижимают листы 2 стекла в требуемых положениях с целью ломки изгибом их наружных областей по разметочным линиям и отделения лишних участков (стекольного боя после торцевой резки), в результате чего формируются два обрезанных листа 2 стекла, т.е. два листа 2 стекла с обрезанными торцами.

Обе присоски 88С, которые продолжают присасывать два листа 2 стекла с обрезанными торцами, поднимаются в таком состоянии и переходят в режим ожидания с поднятыми листами 2 стекла. В этом режиме ожидания лишние участки наружных областей, т.е. так называемый стекольный бой после торцевой резки перемещается с конвейерной ленты 77 в емкость 80 для стекольного боя за счет узла 79 привода. После этого движение конвейерной ленты 77 прекращается, и челночный транспортер 81 начинает движение вперед в направлении X по завершении шлифования в положении 10 шлифования. Когда две присоски 88С с поднятыми листами 2 стекла достигают положения над соответствующими шлифовальными рабочими столами 17А и 17В, присоски 88С опускаются, прекращают присасывать листы 2 стекла и помещают их на присоски 29А и 29В на шлифовальных рабочих столах 17А и 17В. При этом соответствующие присоски 29А и 29В на шлифовальных рабочих столах 17А и 17В присасывают и горизонтально фиксируют листы 2 стекла, а незанятые присоски 88С, переместившиеся на участок шлифования, поднимаются и возвращаются в положение над конвейерной лентой 16 за счет движения назад челночного транспортера 81, при этом присоски 88D также возвращаются в положение над шлифовальными рабочими столами 17А и 17В. Затем оба устройства 19А и 19В шлифования наружных кромок листового стекла начинают перемещение шлифовальных рабочих столов 17А и 17В и шлифовальных головок 18А и 18В в системе координат X-Y с независимым друг от друга числовым программным управлением, а также шлифование посредством колебательного вращения шлифовальных кругов 62А и 62В, в результата чего обеспечивается числовое программное управление обоими устройствами 19А и 19В шлифования наружных кромок листового стекла в соответствии с положениями листов 2 стекла, помещенных на соответствующие шлифовальные рабочие столы 17А и 17В. В частности, обеспечивается числовое программное управление перемещением по оси Y соответствующих шлифовальных рабочих столов 17А и 17В, перемещением по оси X соответствующих шлифовальных головок 18А и 18В и углом поворота (колебательным вращением) соответствующих шлифовальных кругов 62А и 62В в соответствии с положениями листов 2 стекла и тем самым шлифование листов 2 стекла, зафиксированных присосками 29А и 29В.

По завершении шлифования обоими устройствами 19А и 19В шлифования наружных кромок листового стекла оба шлифовальных рабочих стола 17А и 17В возвращаются в свои исходные положения, а присоски 88D, находящиеся в положении 10 шлифования, опускаются на соответствующие шлифовальные рабочие столы 17А, 17В, присасывают и поднимают соответствующие отшлифованные листы 2 стекла и перемещаются в сторону разгрузочного ленточного конвейера 49 за счет движения вперед челночного транспортера 81. По достижении положения над разгрузочным ленточным конвейером 49 присоски 88D опускаются и прекращают присасывать два листа 2 стекла, которые поступают на разгрузочный ленточный конвейер 49. Пустые присоски 88D возвращаются в положения над соответствующими шлифовальными рабочими столами 17А и 17В в положении 10 шлифования.

Устройство 1 обработки листового стекла состоит из устройства 5 формирования разметки для формирования разметочных линий на двух листах 2 стекла; устройств 15А и 15В ломки изгибом листового стекла для ломки изгибом двух листов 2 стекла; устройств 19А и 19В шлифования наружных кромок листового стекла для шлифования наружных кромок двух листов 2 стекла; и устройства 20 транспортировки листового стекла для перемещения по два листа стекла за один раз относительно устройства 5 формирования разметки, устройств 15А и 15В ломки изгибом листового стекла и устройств 19А и 19В шлифования наружных кромок листового стекла, при этом управляемые перемещения устройств 19А и 19В шлифования наружных кромок листового стекла в системе координат X-Y при одновременном шлифовании наружных кромок двух листов стекла приспособлены совершаться независимо друг от друга. В этом устройстве 1 обработки листового стекла непрерывно и многократно выполняется описанная обработка каждого из двух листов 2 стекла, которые последовательно поступают на подающий стол 12, а отшлифованные листы 2 стекла последовательно поступают по два листа 2 стекла за один раз на разгрузочный ленточный конвейер 49.

Описание позиций

1: устройство обработки листового стекла

2: лист стекла

3: основание

Реферат

Изобретение относится к устройству обработки листового стекла для автомобильных стекол и для применения в других целях. Устройство обработки листового стекла содержит устройство формирования разметки для формирования разметочных линий на двух листах стекла, устройство ломки изгибом листового стекла для ломки изгибом двух листов стекла, устройство шлифования наружных кромок листового стекла для шлифования наружных кромок двух листов стекла и устройство транспортировки листового стекла для перемещения по два листа стекла за один раз относительно устройства формирования разметки, устройства ломки изгибом листового стекла и устройство шлифования наружных кромок листового стекла. Управляемые перемещения устройства шлифования наружных кромок листового стекла в системе координат X-Y при одновременном шлифовании наружных кромок двух листов стекла приспособлены совершаться независимо друг от друга. По второму варианту устройство обработки листового стекла содержит положение разметки для формирования разметочных линий на двух листах стекла, положение ломки изгибом для ломки изгибом двух листов стекла, положение шлифования наружных кромок для шлифования наружных кромок соответствующих листов стекла двумя устройствами шлифования наружных кромок, которые управляемо перемещаются в системе координат X-Y, и устройство транспортировки листового стекла, посредством которого за один раз заменяются и последовательно транспортируются между упомянутыми положениями по два листа стекла. Управляемые перемещения двух устройств шлифования наружных кромок листового стекла в системе координат X-Y приспособлены совершаться независимо друг от друга. Техническим результатом изобретения группы изобретений является обеспечение возможности обработки листового стекла за один раз по два листа стекла без снижения качества шлифования. 2 н.п. ф-лы, 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для обработки стекол

Комментарии