Устройство для формования плоского листа стекла и способ формования плоского листа стекла - RU2094398C1

Код документа: RU2094398C1

Чертежи

Описание

Изобретение относится к устройству и способу для формования плоского листа стекла.

Формованные стеклянные листы широко применяются для изготовления ветровых стекол, боковых и задних окон для автомобилей. Для улучшения механической прочности стекла формованные листы стекла также обычно закаливают, в результате чего стекло, когда разбивается, распадается на относительно мелкие тупые куски, а не на длинные острые осколки. В США закаленные формованные листы стекла используют для изготовления боковых и задних окон для автомобилей, тогда как отожженные формованные стеклянные листы, наслоенные один на другой посредством поливинилбутирала, применяют для изготовления ветровых стекол для автомобилей. В других странах закаленные формованные стеклянные листы применяют для изготовления ветровых стекол, а также для боковых и задних окон в транспортных средствах.

Известная система формования стеклянного листа [1] содержащая нагревательный конвейер, на котором лист стекла нагревают до его передачи на позицию гибки, где нагретый лист стекла принимается роликами обращенной вверх выпуклой поверхности формы на несущем элементе формы, установленной с возможностью вращения. Отвод вниз роликов внутрь поверхности формы и последующее прижатие нагретого плоского листа стекла между обращенной вверх поверхностью и обращенной вниз поверхностью верхней формы заставляют лист стекла формоваться до вращения несущего элемента формы и освобождения формованного листа стекла для резкого охлаждения в масляной ванне, которое термически упрочняет или отпускает лист стекла.

Другая известная система формования [2] содержащая нагревательный конвейер, который транспортирует плоский стеклянный лист во время нагрева и передает нагретый стеклянный лист на позицию гибки, включающую в себя вертикально подвижную верхнюю форму, имеющую обращенную вниз поверхность с вогнутым профилем, которая принимает нагретый лист стекла с нагревательного конвейера для пневматической гибки. Затем перемещение вверх верхней формы позволяет нижней форме с изогнутой поверхностью перемещаться под верхнюю форму. В одном варианте верхняя форма имеет вогнутый вниз профиль, а нижняя форма имеет выпуклый вверх профиль и она принимает отформованный лист стекла снизу верхней формы в камеру охлаждения и доводки. В другом варианте верхняя форма имеет обращенный вниз выпуклый профиль, а нижняя форма имеет вогнутый вверх профиль для приема нагретого листа стекла с верхней формы.

Патенты США N 4233049 и [3,4,5,6] раскрывают системы формования листов стекла, в которых держатель имеет обращенную вниз поверхность, принимающую нагретый стеклянный лист с нагревательного конвейера и затем передающую нагретый лист стекла к нижней форме с вогнутым профилем, обращенным вверх, для формования под действием силы тяжести.

Упомянутые известные технические решения и патенты США N 5746348 и [7,8] раскрывают прессование и вакуумное формование листов стекла между верхней и нижней формами.

В патентах [10,11] раскрыта система формования листов стекла, содержащая верхнестороннее передающее устройство, которое включает в себя блок из плавленого кварца, имеющий обращенную вниз плоскую поверхность, на которой создают вакуум через первый ряд отверстий, а сжатый газ подают через второй ряд отверстий для обеспечения опоры для нагретого листа стекла без какого-либо прямого контакта с ней. Передающее верхнестороннее устройство принимает нагретый лист стекла с нагревательного конвейера и затем опускает нагретый лист стекла на нижнюю форму, которая, в частности, описана как имеющая вогнутый профиль, обращенный вверх. Другое экспериментальное устройство для опоры стекла с верхней его стороны раскрыто в патенте [12] причем оно содержит элементы в форме перевернутой чаши, разнесенные друг от друга для подачи сжатого газа и вакуума, которые совместно обеспечивают опору для листа стекла без какого-либо контакта с ним.

Наиболее близким техническим решением является устройство для формования плоского листа стекла, содержащее нагревательный конвейер, верхнее

передающее устройство с плоской поверхностью для приема нагретого листа с нагревательного конвейера и передачи его к формовочному посту, включающему в себя нижнюю вакуумную форму с выпуклым вверх

профилем и верхнюю форму для формования и уплотнения нагретого листа с поверхностью нижней вакуумной формы [13]

Цель настоящего изобретения заключается в создании усовершенствованного

устройства и способа для формования плоского листа стекла так, что можно получить точно формованные листы стекла.

Для достижения упомянутой и других целей изобретения устройство для формования плоского листа стекла содержит нагревательный конвейер для нагрева плоского листа стекла до достаточно высокой температуры для формования стеклянного листа. Верхнее передающее устройство принимает нагретый лист стекла с нагревательного конвейера. Нижняя вакуумная форма устройства имеет обращенную вверх сплошную поверхность, по меньшей мере, с одной частью, имеющей обращенный вверх выпуклый профиль для приема нагретого плоского листа стекла с обращенной вниз поверхностью передаточного устройства. Верхняя кольцевая форма устройства формует и уплотняет периферию нагретого листа стекла с поверхностью нижней вакуумной формы, на которой создается вакуум внутри уплотненной периферии листа стекла для полного формования листа стекла до конфигурации поверхности вакуумной формы. Верхняя кольцевая форма включает в себя полость, которая образует камеру, в которой создается вакуум, позволяющий верхней кольцевой форме поднимать формованный лист стекла с нижней вакуумной формы после вакуумного формования.

В описанной предпочтительной конструкции нагревательным конвейером является конвейер на газовой подушке, который удерживает лист плоского стекла на тонкой пленке газа во время нагрева, или роликовый конвейер, содержащий ролики, которые вращаются для передачи плоского листа стекла во время нагрева.

Предпочтительная конструкция устройства имеет передаточное устройство, выполненное в виде плиты с газовой подвеской для опоры нагретого плоского листа стекла, принимаемого с нагревательного конвейера без какого-либо прямого контакта с ним, или в виде вакуумной плиты для опоры нагретого плоского листа стекла, принимаемого с конвейера, в прямом контакте со стеклянным листом.

В одном исполнении прокладка для сохранения формы верхней кольцевой формы расположена внутри вакуумной камеры, и она препятствует чрезмерному формованию листа стекла вверх вакуумом, создаваемым внутри полости. В другом исполнении верхняя кольцевая форма имеет открытую центральную часть, в которой стеклянная форма имеет открытую центральную часть, в которой стеклянный лист формуют вверх до контролируемой степени вакуумом, создаваемым внутри камеры, образованной верхней кольцевой формой. Истинный профиль формуемого стеклянного листа контролируется, таким образом, эта конструкция будет наиболее эффективной. Следует отметить, что при применении этих обеих конструкций нижняя вакуумная форма не требует компенсации во время провисания стеклянного листа в центре, поскольку компенсация обеспечивается до некоторой степени усилием формования стеклянного листа, направленным вверх посредством приложения вакуума к верхней кольцевой форме.

В его предпочтительной конструкции устройство также включает в себя исполнительный механизм, который обеспечивает относительное движение между верхней кольцевой формой и нижней вакуумной формой относительно друг друга предпочтительно за счет перемещения верхней кольцевой формы вертикально в сторону к нижней вакуумной форме и от нее. Этот исполнительный механизм сначала перемещает верхнюю кольцевую форму и нижнюю вакуумную форму в сторону друг к другу для уплотнения периферии стеклянного листа с нижней вакуумной формой, имеющей сплошную поверхность. Для более простых профилей, имеющих только прямолинейные элементы, такие как, например, цилиндрические и конические профили, вакуумное формование листа стекла можно осуществлять с помощью форм, прижатых друг к другу. Для более сложных профилей исполнительный механизм перемещает верхнюю пальцевую форму и нижнюю вакуумную форму в сторону друг от друга для разнесения верхней кольцевой формы от уплотненной периферии листа стекла, чтобы лист стекла мог перемещаться по всей поверхности нижней вакуумной формы во время вакуумного формования.

Как было описано, устройство также дополнительно включает в себя охлаждающую форму для приема отформованного стеклянного листа для охлаждения. Эта охлаждающая форма раскрыта в одном исполнении как отжиговое кольцо, которое принимает отформованный стеклянный лист для охлаждения с достаточно низкой скоростью для исключения возникновения чрезмерных напряжений в стеклянном листе после охлаждения до комнатной температуры. В одной модификации отжигового средства устройство для формования включает в себя общий исполнительный механизм, который перемещает горизонтально нижнюю вакуумную форму и отжиговое кольцо для попеременного размещения под верхней кольцевой формой. В другой модификации отжигового средства применяют множество отжиговых колец, а рециркулирующий конвейер перемещает циклически отжиговые кольца к верхней форме для приема с него каждого формованного стеклянного листа во время циклической работы устройства. В другой конструкции в качестве охлаждающей формы применяют закалочное кольцо, причем устройство дополнительно включает в себя закалочную позицию с верхней и нижней дутьевыми головками, между которыми закалочное кольцо перемещает формованный лист стекла для быстрого его охлаждения потоком охлаждающего газа из дутьевых головок для отпуска формованного листа стекла.

Другая цель изобретения достигается разработкой улучшенного способа формования плоского листа стекла посредством нагрева листа стекла до достаточно высокой температуры для формования и затем передачи нагретого листа стекла на обращенную вниз поверхность верхнего передаточного устройства, с которого стеклянный лист передается на сплошную поверхность нижней вакуумной формы, имеющей, по крайней мере, одну часть с выпуклым вверх профилем. После этого стеклянный лист прижимается между нижней вакуумной формой и верхней кольцевой формой для формования и уплотнения периферии стеклянного листа с поверхностью вакуумной формы. На поверхности вакуумной формы создается вакуум внутри уплотненной периферии стеклянного листа для формования всего стеклянного листа до профиля поверхности вакуумной формы, затем внутри полости верхней кольцевой формы создается вакуум, таким образом верхняя кольцевая форма принимает и передает отформованный лист стекла с вакуумной формы для охлаждения.

Для осуществления способа формования листа стекла возможны два режима работы, как уже упоминалось в связи с устройством. Для более легко формуемых профилей, включающих в себя прямолинейные элементы, например цилиндрические и конические профили, формы могут оставаться в прижатом положении со стеклянным листом при создании вакуума на поверхности нижней вакуумной формы для полного формования стеклянного листа до профиля поверхности вакуумной формы. Для более сложных профилей, включающих в себя поперечную кривизну, когда стекло изгибают в направлениях, перпендикулярных друг к другу, обратную кривизну, имеющую центры кривизны на обеих сторонах листа стекла, и резко изогнутые профили, формы перемещают друг от друга, когда на поверхности нижней вакуумной формы создают вакуум для полного формования стеклянного листа до профиля поверхности вакуумной формы.

Согласно предпочтительному варианту осуществления способа верхнюю кольцевую форму перемещают вниз для сжатия стеклянного листа между формами. После вакуумного формования стеклянного листа на верхней кольцевой форме создается вакуум для опоры отформованного стеклянного листа, и верхняя кольцевая форма перемещается вверх в сторону от нижней вакуумной формы прежде, чем отформованный стеклянный лист будет освобожден с верхней кольцевой формы на охлаждающую форму для охлаждения. Стеклянный лист может размещаться на охлаждающей форме, выполненной в форме отжигового кольца или кольца для отпуска.

Цели, отличительные признаки и преимущества настоящего изобретения станут понятными из последующего подробного описания оптимальных способов осуществления изобретения со ссылкой на приложенные чертежи.

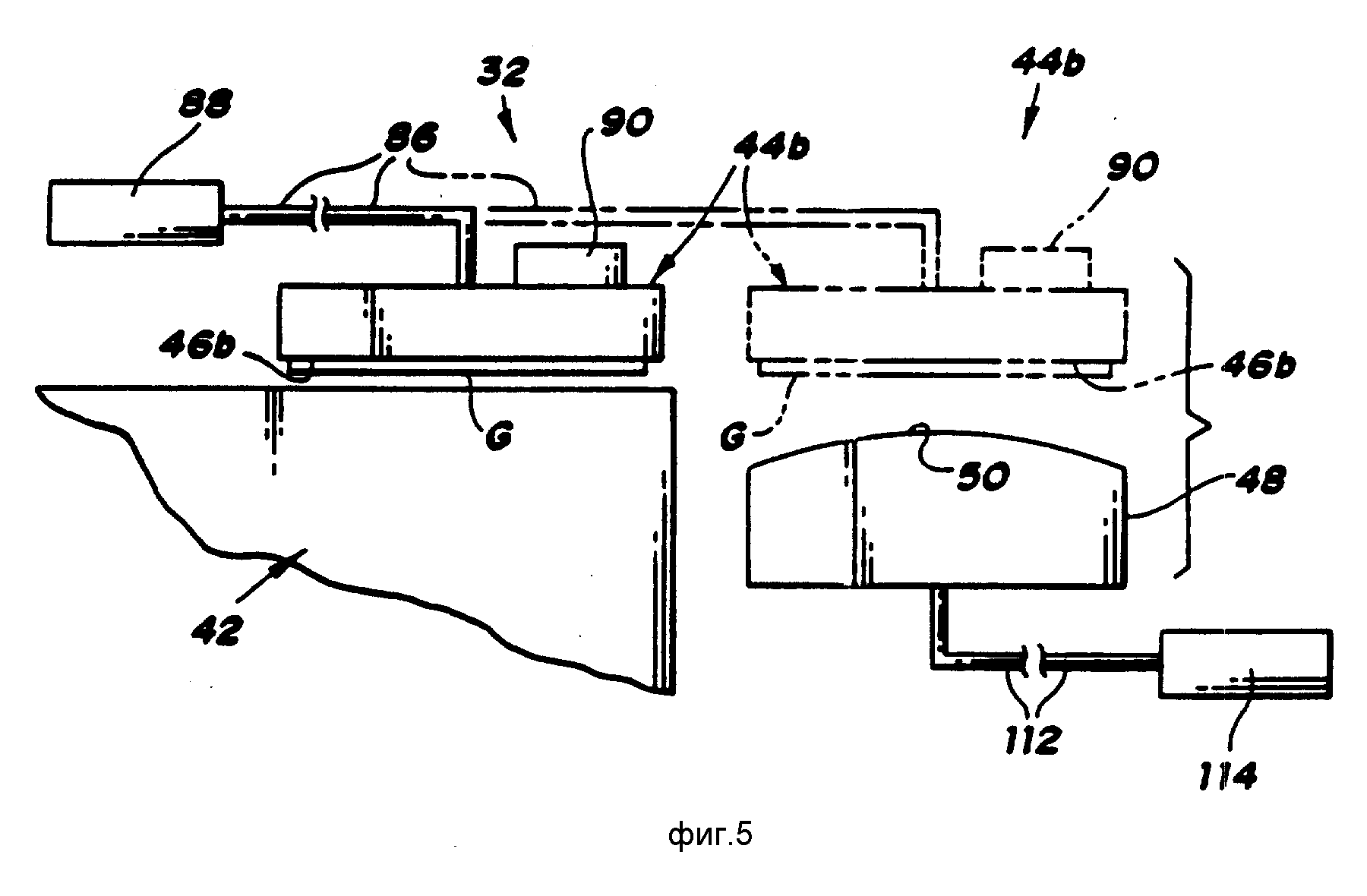

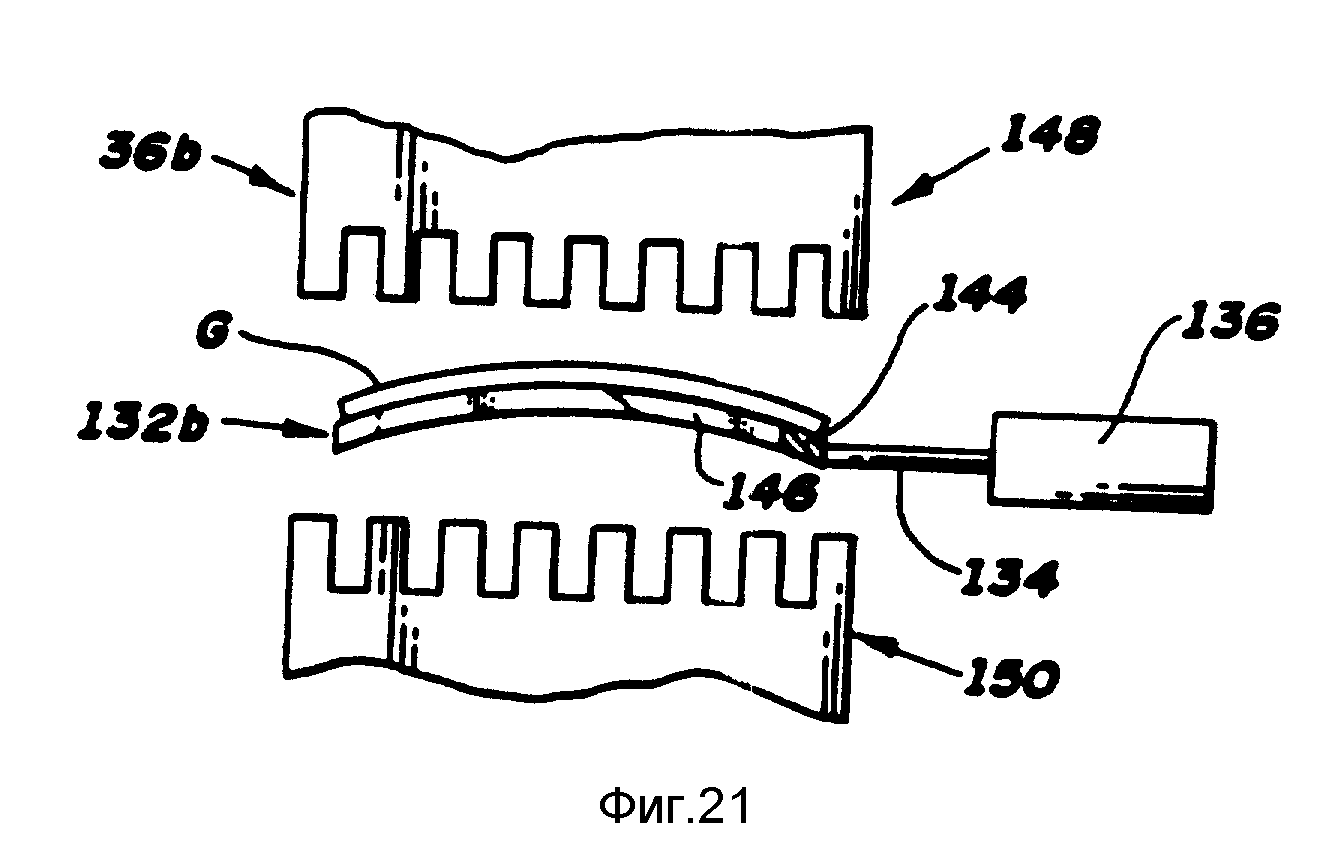

На фиг. 1 изображен схематически вид сбоку на устройство для формования стекла, включающее в себя формовочный пост для формования плоского листа стекла; на фиг.2 вид в разрезе нагревательного конвейера устройства, в котором нагревательный конвейер представляет собой тип конвейера с газовой подушкой для опоры нагреваемого стеклянного листа на тонкой пленке газа; на фиг. 3 вид в разрезе другого варианта конструкции, в котором нагревательный конвейер роликового типа содержит ролики для опоры листа стекла во время нагрева; на фиг.4 частичный вид устройства, показывающий один вариант исполнения верхнего передающего устройства, включающего в себя плиту на газовой подвеске для опоры нагретого плоского стеклянного листа без прямого контакта; на фиг. 5 частичный вид устройства, показывающий другой вариант конструкции верхнего передаточного устройства, которое включает в себя вакуумную плиту для опоры нагретого плоского стеклянного листа, принимаемого с нагревательного конвейера, в прямом контакте; на фиг.6 частичный вид другой части устройства для формования формовочного поста, который включает в себя нижнюю вакуумную форму, имеющую обращенный вверх выпуклый профиль сплошной поверхности, с отверстиями, через которые создается вакуум для формования листа стекла, и которое также включает в себя верхнюю форму кольцевого типа для взаимодействия с нижней формой для формования листа стекла; на фиг.7 - разрез по 7-7 на фиг. 6 для иллюстрации расположения отверстий на нижней вакуумной форме со сплошной поверхностью; на фиг.8 разрез по 8-8 на фиг.6 нижней вакуумной формы и верхней кольцевой формы; на фиг.9 схематический вид, который показывает вакуумную систему для создания вакуума в нижней вакуумной форме; на фиг.10 вид устройства для формования, который показывает плоский стеклянный лист сразу после его освобождения с передающего верхнего устройства на нижнюю вакуумную форму для формования; на фиг.11 устройство для формования на другой стадии после перемещения нижней вакуумной формы из позиции, представленной на фиг. 10, под передающим устройством в позицию, расположенную под верхней кольцевой формой; на фиг.12 вид устройства для формования еще на одной стадии после перемещения форм в направлении друг к другу предпочтительно посредством движения верхней кольцевой формы вниз для уплотнения периферии листа стекла со сплошной поверхностью нижней вакуумной формы; на фиг. 13 вид, показывающий еще одну стадию, где верхняя кольцевая форма перемещается слегка в сторону от сплошной поверхности нижней вакуумной формы для вакуумного формования более сложных профилей стеклянного листа на сплошной поверхности нижней вакуумной формы; на фиг.14а разрез по 14а 14а на фиг. 12 для иллюстрации вакуумного формования, осуществляемого с формами, постоянно находящимися в контакте с листом стекла; на фиг.14в разрез 14в - 14в на фиг.13 для иллюстрации вакуумного формования, когда его осуществляют после перемещения форм из позиции контакта с листом стекла для образования профиля с обратной кривизной; на фиг.14с то же, что и на фиг.14 для иллюстрации вакуумного формования, когда его осуществляют после перемещения форм из позиции контакта с листом стекла для образования профиля с поперечной кривизной; на фиг. 15 вид, показывающий формованный стеклянный лист после его перемещения вверх на верхней кольцевой форме в сторону от нижней вакуумной формы; на фиг.16 вид, который показывает еще одну стадию формования, на которой нижняя вакуумная форма переместилась назад под передающее устройство, а охлаждающая форма переместилась под формованный лист стекла на верхней кольцевой форме; на фиг.17 вид, который показывает еще одну стадию, на которой при движении верхней кольцевой формы формованный лист стекла передается на охлаждающую форму; на фиг.18 вид, показывающий стадию, когда верхняя кольцевая форма переместилась вверх в сторону от нижней охлаждающей формы; на фиг. 19 вид, показывающий один вариант нижней охлаждающей формы, который представляет собой отжиговое кольцо; на фиг.20 вид еще одного варианта, в котором имеется множество одиночных колец, устанавливаемых рециркулирующим конвейером; на фиг. 21 вид еще одного варианта конструкции, в котором охлаждающая форма представляет собой закалочное кольцо, причем устройство также включает в себя позицию закалки, имеющую верхнюю и нижнюю дутьевые головки, между которыми закалочное кольцо перемещает формованный лист стекла для быстрого охлаждения, которое обеспечивает отпуск стеклянного листа; на фиг. 22 то же, что и на фиг.6, показывающей модификацию, в которой верхняя кольцевая форма имеет открытый центр, в котором формуют лист стекла для контролируемой степени для обеспечения компенсации провисания в центре; на фиг. 23 вид другой модификации нижняя вакуумная форма и охлаждающая форма, выполненная в виде отжигового кольца, перемещается горизонтально посредством общего исполнительного механизма.

Как показано на фиг.1, устройство для формования листа стекла включает в себя нагревательную позицию 32, позицию 34 формования и позицию 36 охлаждения. Это устройство может быть выполнено так, чтобы получить точно отформованные и отожженные листы стекла для их конкретного применения, как будет подробно описано; но следует отметить, что устройство можно также применять для получения закаленных стеклянных листов, что также будет подробно описано.

Формовочный пост для формования в этом устройстве, выполненный в соответствии с изобретением, обозначен позицией 38. Этот формовочный пост 38 используют для осуществления способа формования листа стекла в соответствии с изобретением, как будет полно описано. Устройство 30 формования имеет нагревательное средство 32, оснащенное печью 40, в нагревательной камере которой расположен нагревательный конвейер 42 для нагрева плоского листа стекла до достаточно высокой температуры для формования листа стекла. Верхнее передающее устройство 44 для передачи стекла верхней стороной имеет плоскую поверхность 46, которая обращена вниз для приема нагретого плоского листа стекла с нагревательного конвейера 42 для подготовки к формованию листа стекла. Нижняя вакуумная форма 48 устройства имеет обращенную вверх сплошную поверхность 50 для приема нагретого плоского листа стекла с передающего устройства 44 для формования. Сплошная поверхность 50 нижней вакуумной формы 48 имеет, по крайней мере, часть с выпуклым вверх профилем, на которой осуществляют формование листа стекла. Формующее устройство 38 также включает в себя верхнюю кольцевую форму 52 для формования и уплотнения периферии нагретого листа стекла на поверхности 50 нижней вакуумной формы 48, на которой создается вакуум внутри уплотненной периферии стеклянного листа, как будет более полно описано, для полного формирования листа стекла до конфигурации поверхности вакуумной формы.

На фиг.2 и 3 изображены два варианта исполнения нагревательного конвейера 42, представленного в частности на фиг.1. Как показано на фиг.2, один вариант исполнения нагревательного конвейера 42а включает в себя газовую подушку 53, которая предпочтительно изготовлена из плавленого кварца и имеет обращенную вверх плоскую поверхность 54 с одним рядом отверстий 55, через которые подают сжатый газ из нижней нагнетательной камеры в направлении стрелки 56 для образования тонкой газовой пленки, схематически показанной линиями 57. Через другой ряд отверстий 58 на поверхности 54 газ выходит, как показывают стрелки 59, в выпускные каналы 60. Такие конвейеры с газовой подушкой обычно слегка наклонены поперек направлению движения конвейера и имеют соответствующую раму на нижней наклонной кромке для перемещения листа стекла на конвейере для нагрева. Как показано на фиг.3, в качестве другого варианта нагревательного конвейера применяют роликовый конвейер 42в, включающий в себя ролики 61, которые вращаются для транспортировки и передачи плоского листа стекла во время нагрева. Эти ролики предпочтительно изготовлены из спеченных частиц плавленого кварца, чтобы иметь хорошую стойкость к термическому короблению.

Как показано на фиг.4 и 5, представлены два варианта конструкции верхнего передаточного устройства 44, изображенного на фиг.1. В частности, конструкция передаточного устройства представляет собой плиту 44а на газовой подвеске для опоры нагретого плоского стеклянного листа, принимаемого с нагревательного конвейера 42, за счет вакуума и сжатого газа без какого-либо контакта с ней, как будет подробно описано. В конструкции, представленной на фиг. 5, передающее устройство выполнено в виде вакуумной плиты 44в для опоры нагретого плоского листа стекла, принимаемого с нагревательного конвейера 42, в прямом контакте с ней, как будет подробно описано. Когда применяют роликовый нагревательный конвейер, показанный на фиг.3 и 5 или 5, поток газа вверх между роликами можно также использовать совместно с вакуумом для подъема листа стекла с нагревательного конвейера для опоры на плите.

Плита 44а с газовой подвеской, показанная на фиг.4, включает в себя перфорированную нижнюю плиту 62, имеющую нижнюю плоскую поверхность 47а с первым рядом отверстий 66, через которые подают газ под положительным давлением. Как показано, трубы 67, которые могут быть выполнены в виде цилиндрических штифтов, выступают вверх из отверстий 66 для образования каналов, через которые подают сжатый газ в виде струй. Через второй ряд отверстий 68 в нижней плите 62 создают вакуум на нижней поверхности 46а для взаимодействия со сжатым газом для опоры нижнего листа стекла в разнесенной связи с поверхностью. Верхний элемент 70 корпуса, префорированная промежуточная плита 72 и боковые элементы 74 плиты 44а на газовой подвеске образуют нагревательную камеру 76, в которую подают газ под положительным давлением для подачи сжатого газа через первый ряд отверстий 66 в нижней плите 62 и также для взаимодействия в образовании вакуумной камеры 78, в которой создают вакуум и подают через ряд отверстий 80 в промежуточной плите 72 и через разнесенные трубы 82 во второй ряд отверстий 68 в нижней плите 62. Таким образом, сжатый газ и вакуум, подаваемые к обращенной вниз плоской поверхности 46а плиты 44а на газовой подвеске, взаимодействуют для опоры нагретого листа стекла без какого-либо прямого контакта. Можно применять соответствующее установочное средство 84 на поверхности 46а плиты, как показано, или установочное средство на нижней вакуумной форме 48 для размещения нагретого листа стекла на поверхности 46 плиты для точного центрирования с нижней вакуумной формой для подготовки к операции гибки. Нижняя поверхность 46а может быть наклонена вниз в направлении вниз по течению вправо для упрощения передачи листа стекла с нагревательного конвейера на верхнестороннее передающее устройство в требуемое место для подготовки к операции гибки.

Как показано на фиг.5, вакуумная плита 44в передающего устройства имеет соединение 86 с исполнительным механизмом 83, который перемещает вакуумную плиту с подающего конца нагревательного конвейера 42, как обозначено сплошной линией сверху, к нижней форме 48 (обозначено тонкой линией). Газоструйный насос 90 на вакуумной плите 44в создает вакуум через разнесенные отверстия на обращенной вниз плоской поверхности вакуумной плиты для подъема нагретого листа стекла с нагревательного конвейера 42. Газоструйный насос 90 может также работать так, чтобы уменьшить степень вакуума, создаваемого после операции начального подъема, чтобы нагретый лист стекла не деформировался в разнесенных отверстиях в поверхности 46в вакуумной плиты, обращенной вниз. После операции подъема исполнительный механизм 88 перемещает вакуумную плиту 44в от нагревательного конвейера 42 сверху к нижней вакуумной форме 48, как это обозначено тонкой линией. Затем вакуум, создаваемый газоструйным насосом, прекращается для освобождения листа стекла, и к обращенной вниз поверхности 46в подается газ под положительным давлением через разнесенные отверстия в вакуумной плите, чтобы заставить лист стекла двигаться вниз с вакуумной плиты на нижнюю вакуумную форму 48.

Как показано на фиг.6, сплошная поверхность 50 нижней вакуумной формы 48 имеет часть 96, выпуклую вверх, причем нижняя вакуумная форма также имеет вакуумную камеру 94, которая сообщается через отверстия 96 с поверхностью 50 для осуществления вакуумного формования. Отверстие 96, как показано на фиг. 7, проходит обычно по периферии профиля формуемого листа стекла внутрь от кольцевой формы 52. Создание вакуума через отверстия 96 достигается предпочтительно посредством вакуумной системы 98, показанной на фиг.9. Некоторые конфигурации, которые должны изгибаться, например профиль S, показанный на фиг. 8, имеют обратно изогнутую часть 100, которая слегка вогнута в направлении вверх, несмотря на обычно выпуклую вверх конфигурацию поверхности 50 нижней формы. Кроме того, справа от обратно изогнутой части 100, показанной на фиг.8, поверхность 50 формы имеет выпуклую вверх часть 102, которая представляет поперечную кривизну по отношению к выпуклой вверх кривизне 50, показанной на фиг.6. Такая сложная гибка стеклянного листа может достигаться с помощью раскрытого гибочного устройства, причем таким способом, который был невозможен прежде.

Как показано на фиг.1, верхняя кольцевая форма 52 имеет обращенный вниз вогнутый профиль 106 и соединение 108 с исполнительным механизмом 110. Работа исполнительного механизма 110 обеспечивает вертикальное перемещение верхней кольцевой формы 52. Также, как показано на фиг.1, нижняя вакуумная форма 48 имеет соединение 112 с исполнительным механизмом 114 для обеспечения ее перемещения из первого положения, обозначенного пунктирной линией и расположенного под передающим устройством 44, где стеклянный лист принимается, во второе положение под верхней кольцевой формой 52, обозначенное тонкой линией. Работа исполнительного механизма 110 верхней формы обеспечивает вертикальное перемещение верхней кольцевой формы 52 для создания относительного движения между нижней и верхней формами 48 и 52.

Верхняя кольцевая форма 52, показанная на фиг.6, включает в себя кольцо 116, которое определяет обращенный вниз вогнутый профиль 106 и соответствует периферии формуемого листа стекла. Как показано на фиг.7, кольцо 116 формы имеет открытый центр 118, таким образом, единственный контакт с листом стекла во время начального формования происходит только по периферии стеклянного листа. Верхняя кольцевая форма 52 также имеет полость 120, образующую камеру 122, в которой создается вакуум посредством вентилятора, установленного в удаленном месте, или газового струйного насоса 123, расположенного на этой полости. Этот вакуум позволяет верхней кольцевой форме 52 поднимать отформаованный лист стекла вверх с нижней вакуумной формы 48 после образования вакуума, как будет подробно описано.

Можно применять различные конструкции верхней кольцевой формы. В конструкции верхней кольцевой формы 52, показанной на фиг.6 8, прокладка 124 для сохранения формы расположена внутри вакуумной камеры 122 и она препятствует вакууму осуществлять чрезмерное формование листа стекла вверх до нежелательной конфигурации. Эта прокладка 124 для сохранения формы устанавливается на верхней кольцевой форме 52 посредством регулируемых опор 125, как показано на фиг.6, для обеспечения ее регулирования относительно вогнутого профиля 106 формы. В другом варианте исполнения, показанном на фиг.22, верхняя кольцевая форма 52 имеет открытый центр 118 без какой-либо прокладки для сохранения формы, таким образом, лист стекла можно изгибать вверх до контролируемой степени, которая определяется величиной создаваемого вакуума и временем, в течение которого лист стекла удерживается верхней кольцевой формой. Было обнаружено, что некоторые профили листа стекла можно легко получить, применяя конструкцию, показанную на фиг.6 8, с прокладкой 124 для сохранения формы, тогда как другие профили можно легко получить с использованием варианта формы с открытым центром, показанным на фиг.22. Однако с обоими этими вариантами верхней формы нижняя вакуумная форма 48 не требует компенсирования на последующее провисание листа в центре, таким образом упрощается оснастка, необходимая для формующего устройства.

Как показано на фиг.10, цикл формования стекла начинается, когда верхнее передающее устройство 44 освобождает нагретый плоский лист G стекла с обращенной вниз поверхностью 46 на нижнюю вакуумную форму 48. Конечно, это верхнее передающее устройство 44 может быть типа воздушной подушки, показанной на фиг. 4, или типа вакуумной плиты, показанной на фиг.5, как было описано. После его приема нижней вакуумной формой 48 лист G стекла начинает формоизменяться под действием силы тяжести до профиля формы, когда его концы прогибаются вниз. Затем нижняя форма 48 перемещается исполнительным механизмом 114 посредством его соединения 112 из позиции (фиг.10) под передающим устройством 44 в позицию (фиг.11) под верхней вакуумной формой 52. Исполнительный механизм 110 через его соединение 108 затем перемещает верхнюю кольцевую форму 52 вниз, в результате верхняя и нижняя формы перемещаются по направлению друг к другу для уплотнения периферии листа G стекла с поверхностью 50 нижней вакуумной формы. Для некоторых более простых профилей листа стекла, включающих в себя только прямолинейные элементы, например цилиндрические и конические изгибы, вакуумное формование на нижней вакуумной форме 48 можно осуществлять с листом стекла, сжатым между нижней и верхней формами, как показано на фиг. 14а. Однако для более сложных профилей, включающих в себя обратную и поперечную кривизну, как показано на фиг.14в и 14с, желательно, чтобы исполнительный механизм 110 перемещал верхнюю пальцевую форму 52 вверх на незначительное расстояние для разнесения слегка верхней и нижней форм друг от друга, как показано на фиг.13. Такое разнесение форм позволяет листу стекла перемещаться вдоль поверхности формы во время вакуумного формования.

Цикл формования можно осуществлять двумя путями из позиции, показанной на фиг. 13. Согласно одному способу формованный лист стекла обдувается сверху, как будет описано, и внутри вакуумной камеры 122 верхней кольцевой формы 52 создается вакуум, который поддерживает лист стекла. Согласно другому способу верхняя кольцевая форма 52 либо остается в контакте с периферией листа стекла во время вакуумного формования, либо перемещается вниз исполнительным механизмом 110 для контакта с периферией формованного листа стекла. В любом случае завершение вакуума на нижней вакуумной форме 48 и создание вакуума внутри вакуумной камеры 122 обеспечивают передачу отформованного листа стекла с нижней вакуумной формы на верхнюю вакуумную форму. После этого верхняя кольцевая форма 52 перемещается вверх, согласно каждому способу, исполнительным механизмом 110, таким образом, нижняя вакуумная форма 48 свободно перемещается из-под верхней кольцевой формы 52 назад в позицию под верхним передающим устройством 44, как показано на фиг.1 в виде пунктирной линии.

Как показано на фиг.1, устройство 38 для формования также включает в себя охлаждающую форму 132 для приема формованного листа стекла с верхней кольцевой формы 52 для охлаждения. Эта охлаждающая форма 132 имеет соединение 134 с исполнительным механизмом 136 для обеспечения его передачи с позиции 36 охлаждения, показанной на фиг.1, под верхнюю кольцевую форму 52 на позиции 34 гибки, как показано на фиг.16. Движение вниз верхней кольцевой формы 52 с формованным листом стекла на ней из позиции, показанной на фиг.16, в позицию, представленную на фиг.17, позволяет верхней кольцевой форме 52 размещать лист стекла на охлаждающую форму 132. Прекращение вакуума, созданного на верхней кольцевой форме 52, и последующее движение вверх верхней кольцевой формы, как показано на фиг.18, позволяет размещать отформованный лист стекла на охлаждающей форме 132, затем исполнительный механизм 136 перемещает охлаждающую форму назад на позицию 36 охлаждения, как показано на фиг.1.

В течение всего времени формования и удерживания листа стекла верхней кольцевой формой 52 прокладка 124 для сохранения формы в конструкции, показанной на фиг.6 8, или регулирования вакуума внутри открытого центра 118 кольца 116 формы в конструкции, показанной на фиг.22, препятствует чрезмерному формованию вверх центральной части листа стекла вакуумом, создаваемым внутри вакуумной камеры 122. Поскольку центральная часть формуемого листа стекла может провисать вниз до определенной степени, когда охлаждающая форма 132 выполнена типа кольца, как будет описано, то прокладку 124 для сохранения формы можно регулировать установочными средствами 125 (фиг.6) так, чтобы она располагалась слегка вверх от точки требуемого конечного центра листа стекла с учетом последующего провисания центра для получения отформованного листа стекла требуемого профиля. Подобным образом величину создаваемого вакуума и время, в течение которого лист стекла удерживается верхней кольцевой формой 52 (фиг.22) также можно регулировать для приспособления к последующему провисанию центра для получения, наконец, отформованного листа стекла с требуемым профилем. Как было указано, оба эти способа регулирования конечного профиля достигаются с нижней вакуумной формой 48, имеющей поверхность 92 с конечным профилем листа без какого-либо компенсирования провисания центра для упрощения изготовления оснастки.

Как показано на фиг.19, охлаждающая форма может быть выполнена в форме отжигового кольца 132а, периферийное кольцо 138 которого имеет открытый центр 140, таким образом, отформованный лист стекла контактирует только по периферии его нижней поверхности. Это отжиговое кольцо 132а позволяет отформованному листу стекла охлаждаться с достаточно низкой скоростью для исключения чрезмерных напряжений в листе стекла после охлаждения до температуры охлаждающей среды, например, когда такое стекло необходимо для изготовления автомобильных ветровых стекол из двух гнутых листов отожженных стекол. При применении охлаждающей формы, выполненной в виде отжигового кольца 132а, можно также использовать модифицированную конструкцию формовочного поста 38, показанного на фиг.23. Эта модифицированная конструкция имеет общий исполнительный механизм 115, который перемещает устройство 133 с возвратно-поступательным движением, имеющее соединение 112 с нижней вакуумной формой 48 и соединение 134 с отжиговым кольцом 132. Таким образом, этот общий исполнительный механизм 115 перемещает как нижнюю вакуумную форму 48, так и отжиговое кольцо 132а горизонтально для попеременного размещения их под верхней кольцевой формой 52. Когда нижняя вакуумная форма 48 устанавливается под верхней кольцевой формой 52, лист стекла формуют между ними, как было описано, и затем передают верхней кольцевой формой. Когда отжиговое кольцо 132а устанавливают под верхней кольцевой формой 52, как показано, лист стекла передается к отжиговому кольцу до последующего движения отжигового кольца горизонтально от нее для охлаждения.

Как показано на фиг.20, гибочное устройство может также включать в себя множество отжиговых колец 132а с открытым центром и рециркулирующий конвейер 142, который циклически перемещает отжиговые кольца 132а к верхней форме для приема каждого формованного листа стекла во время циклической работы устройства.

Как показано на фиг.21, охлаждающая форма может быть также в виде закалочного кольца 132в, включающего в себя периферийное кольцо 114, и тогда позиция охлаждения будет представлена закалочной позицией 36в, имеющей верхнюю и нижнюю дутьевые головки 148 и 150, между которыми закалочное кольцо под управлением исполнительного механизма 132 устанавливает формованный лист G стекла для быстрого охлаждения потоком закалочного газа из дутьев головок для отпуска отформованного листа стекла.

Из предшествующего описания известно, что способ формования плоского листа стекла в соответствии с изобретением заключается в передаче сначала плоского листа стекла, нагретого до достаточно высокой температуры для его формования, в позицию, расположенную под верхним передающим устройством 44 с обращенной вниз поверхностью 46. Этот способ осуществляют посредством передачи нагретого плоского листа стекла к передающему устройству 44 в его плоском положении на плоской поверхности 46 передающего устройства. Нижняя вакуумная форма 48, которая имеет обращенную вверх сплошную поверхность 50, по крайней мере, с одной частью, имеющей выпуклую вверх конфигурацию, перемещается в позицию, расположенную под передающим устройством, на которой поддерживается нагретый плоский лист стекла, и затем нагретый плоский лист стекла освобождается с передающего устройства на нижнюю вакуумную форму 48. Затем верхняя кольцевая форма 52 прижимает периферию стеклянного листа к поверхности 50 нижней вакуумной формы 48 и создается вакуум на поверхности нижней вакуумной формы внутри уплотненной периферии стеклянного листа и после этого начитается операция гибки.

Как уже упоминалось, согласно предпочтительному способу периферия листа стекла прижимается посредством перемещения верхней кольцевой формы 52 вниз в сторону нижней вакуумной формы 48. Также способ можно осуществлять с формами 48 и 52, остающимися в прижатом положении с листом стекла, когда на поверхности 50 нижней вакуумной формы создается вакуум для полного формирования листа стекла до конфигурации поверхности вакуумной формы, либо формы 48 и 52 могут перемещаться друг от друга при создании вакуума на поверхности 50 нижней вакуумной формы для полного формирования листа стекла до конфигурации вакуумной формы. Кроме того, на верхней кольцевой форме после формирования листа стекла на нижней форме:(а) создается вакуум для опоры формованного листа стекла; (в) верхняя форма перемещается вверх в сторону от нижней вакуумной формы 48; (с) затем формованный лист стекла освобождается и подается на охлаждающую форму 132 для охлаждения. Стеклянный лист может размещаться на охлаждающей форме, выполненной в виде отжигового кольца, как описано со ссылкой на фиг.19 и 20, или выполненной в виде закалочного кольца (фиг.21).

Каждый из описанных газоструйных насосов 90 и 123 для создания вакуума, используемого во время операции формования стекла, представляет собой наиболее предпочтительный тип, раскрытый в патенте США N 4222763, в котором первичный поток газа вводится в канал через струйные отверстия, имеющие аксиальные и периферийные элементы, которые проходят по существу по касательной к внутренней поверхности канала, таким образом, первичный поток газа создает вторичный поток газа, который создает вакуум через соответствующее соединение с вакуумной камерой. С роликовым нагревательным конвейером 42в, показанным на фиг. 3, также можно обеспечить поток газа вверх между роликами, как раскрыто в патенте США N 4204854, для упрощения передачи нагретого плоского листа стекла с нагревательного конвейера на верхнестороннее передающее устройство. Вакуум, необходимый для опоры листа стекла верхней кольцевой формой, не очень большой, так как достаточен вакуум, равный только примерно трем размерам толщины стеклянного листа по высоте водяного столба вакуума.

Как показано на фиг.9, вакуумная система 98, применяемая для создания вакуума внутри нижней вакуумной формы 48 со сплошной поверхностью, взаимодействующей с периферийной кольцевой формой 52, включает в себя трубопровод 152, который обеспечивает сообщение поверхности 52 вакуумной формы внутри уплотненной периферии стеклянного листа с вакуумным баллоном 154 для создания импульса вакуума, который формует лист стекла до конфигурации формы. Этот трубопровод 152 может включать в себя соединение, которое соединяется и отсоединяется, либо трубопровод может быть гибким для обеспечения перемещения вакуумной формы 48, как было описано, а также он включает в себя систему клапанов 155, которая регулирует сообщение вакуумной формы 48 и вакуумного баллона 154 через трубопровод. Показанная система 155 клапанов включает в себя первый регулирующий клапан 156, который регулирует сообщение вакуумной формы 48 и вакуумного баллона 154 через трубопровод 152, а также второй регулирующий клапан 158, который регулирует площадь сообщения через трубопровод между вакуумной формой 48 и вакуумным баллоном 144, таким образом регулируется импульс вакуума. Точнее, первый клапан 156 сначала закрывается для закрытия трубопровода 152 и, следовательно, для отсоединения вакуумной формы 48 от вакуумного баллона 154. После этого клапан 156 открывается для обеспечения сообщения вакуумной формы 48 с вакуумным баллоном 154, при этом второй клапан 158 находится в ограниченной позиции, которая ограничивает сообщение и, следовательно, скорость, с которой передается импульс вакуума сначала. Затем второй клапан 158 полностью открывается для обеспечения большой площади сообщения и передачи импульса вакуума вакуумной форме 48. Точнее сказать, вакуумная система успешно работает при начальном вакууме примерно 0,1-0,3 атм вакуума в течение примерно 0,5-2 с и при втором большом вакууме примерно 0,25-0,7 атм вакуума в течение примерно 0,5-6 с.

После завершения цикла вакуумного формования срабатывает клапан 156, прерывая сообщение вакуумной формы 48 с вакуумным баллоном 154 и с источником 160 сжатого газа через трубопровод 162 с вакуумной формой через трубопровод 152 на стороне формы клапана 156. Этот источник 160 сжатого газа подает сжатый газ с поверхности 50 формы для обдувки формованного листа стекла против верхней кольцевой формы 52, на которой создается вакуум, как было описано для опоры формованного листа стекла для подготовки к передаче его на охлаждающую форму. Затем вакуумный насос 164, соединенный с вакуумным баллоном 154 трубопроводом 166, создает вакуум внутри вакуумного баллона 154 для подготовки к следующему циклу. Конечно, величину импульса вакуума регулируют в зависимости от размера камеры 94 вакуумной формы, утечки, которая возникает, размера вакуумного баллона 154 и величины вакуума, создаваемого внутри вакуумного баллона 154 вакуумным насосом 164.

Следует отметить, что два этапа приложения вакуума к нижней вакуумной форме 48 можно также достичь с двумя различными вакуумными баллонами, которые подсоединяют поочередно к вакуумной камере через применение соответствующих распределительных клапанов. После завершения второго этапа создания вакуума из второго баллона к нижней вакуумной форме подается сжатый газ для удаления листа стекла и для обдувки листа стекла сверху против верхней кольцевой формы 52.

Хотя были описаны подробно оптимальные способы осуществления изобретения, однако в объеме следующей формулы изобретения возможны другие способы осуществления его.

Реферат

Сущность изобретения: в устройстве для формования плоского листа стекла и способе формования плоского листа стекла нагревательный конвейер (42) передает нагретый плоский лист стекла к обращенной вниз поверхности (46) верхнего передающего устройства (44), причем устройство содержит нижнюю форму (48), имеющую обращенную вверх сплошную поверхность (50), по крайней мере часть которой имеет выпуклый вверх профиль, которая принимает нагретый плоский лист стекла с верхнего передающего устройства, и верхнюю кольцевую форму (52), которая формует и уплотняет периферию нагретого листа стекла на поверхности (50) вакуумной формы, на которой создается вакуум внутри уплотненной периферии стеклянного листа для формования всего листа стекла до конфигурации поверхности вакуумной формы. Затем внутри вакуумной камеры верхней кольцевой формы (52) создают вакуум для приема отформованного листа стекла с нижней вакуумной формы для фиксации его верхней кольцевой формой. Охлаждающая форма (132), которой может быть либо отжиговое кольцо, либо закалочное кольцо, принимает отформованный лист стекла с верхней кольцевой формы (52) для охлаждения с целью достижения отжига или закалки формованного листа стекла. 2 с. и 19 з.п. ф-лы, 23 ил.

Комментарии