Защитный слой, содержащий соединения свинца перед слоем медьсодержащего катализатора для предотвращения его загрязнения хлором и серой - RU2238146C2

Код документа: RU2238146C2

Описание

Данное изобретение относится к катализаторам, в частности к медным катализаторам.

Медные катализаторы часто используются для реакций, включающих водород, например для реакции простого гидрирования и для синтеза метанола (где оксиды углерода взаимодействуют с водородом), для разложения метанола (где метанол, часто в смеси с паром, разлагается с образованием водорода и оксидов углерода) и для реакции конверсии (где оксид углерода взаимодействует с паром с получением водорода и диоксида углерода) и реакции обратной конверсии. Часто с целью получения оптимальной активности и стабильности катализатора катализатор получают с медью в высокодисперсной форме, например, осаждением соединения меди в присутствии (или вместе с) одного или более материалов носителя, особенно соединений цинка, магния, хрома и/или алюминия. После подобного осаждения композицию нагревают для превращения соединений меди и, если необходимо, также материалов носителя, в соответствующие оксиды. Перед использованием в требуемой реакции оксид меди восстанавливают до металлической меди. Особенно подходящими катализаторами для вышеприведенных реакций являются композиции медь/оксид цинка/оксид алюминия и медь/оксид цинка/оксид хрома. В некоторых случаях часть цинка может быть заменена магнием и/или часть оксида алюминия или оксида хрома может быть заменена на оксид церия или редкоземельного металла, такой как оксид лантана.

Медные катализаторы легко дезактивируются соединениями хлора, такими как хлористый водород, присутствующими в технологическом газе, участвующем в реакции. Следовые количества таких соединений хлора могут появляться из загрязняющих веществ, находящихся в материалах, например в углеводородном исходном сырье, паре, воздухе, используемых для получения технологического газа. Подобные соединения хлора взаимодействуют с активной медью, образуя хлорид меди. Так как хлорид меди является относительно низкоплавким, при температурах, при которых обычно используются катализаторы, например при 150-300° С, медь мобилизуется с образованием агрегатов, что приводит к потере дисперсности меди и к последующей потере активности катализатора. Также, когда компонентами катализатора являются оксид цинка и/или магния, подобным же образом могут быть образованы соответствующие хлориды, и они аналогично подлежат мобилизации, приводящей к потере стабилизирующего эффекта оксидов цинка или магния, что вновь приводит к последующей потере дисперсности и активности меди.

Для преодоления этой проблемы в GB 1357335 предлагается обеспечить защитный слой перед медным катализатором конверсии, причем этот защитный слой содержит твердые частицы материала или содержит материал, являющийся более основным, чем оксид цинка. Примерами предлагаемых защитных слоев являются оксиды щелочных металлов, щелочноземельных металлов, марганца, иттрия или лантана, нанесенные на частицы оксида алюминия. Также известно применение части медьсодержащего катализатора в качестве жертвуемого защитного слоя.

Однако когда технологический газ содержит пар, как в случае вышеназванных реакций конверсии и разложения метанола, существует риск, что при определенных условиях, например при нарушении технологического процесса, вода будет конденсироваться на защитном слое и/или катализаторе. В таких обстоятельствах хлориды, образованные при взаимодействии основного вещества в защитном слое с хлорными загрязнителями из технологического газа, могут вымываться из защитного слоя в катализатор, вновь приводя к потере дисперсности и активности катализатора.

Был обнаружен альтернативный материал для защитного слоя, который снижает подобный риск дезактивации катализатора.

Соответственно предлагается сочетание, содержащее слой порошкообразного медьсодержащего катализатора и перед каталитическим слоем защитный слой порошкообразной композиции, содержащей а) по крайней мере, одно соединение свинца, отличное от оксида свинца, которое взаимодействует с хлористым водородом, и b) его носитель.

Изобретение также предлагает способ, в котором технологический газ подвергается каталитической реакции с использованием слоя медьсодержащего катализатора, включающий прохождение технологического газа через защитный слой, как сказано выше, до прохождения через слой медьсодержащего катализатора.

В настоящем изобретении в защитном слое используется соединение свинца, отличное от оксида свинца, которое взаимодействует с хлористым водородом. Предпочтительно использовать соединение свинца, которое подвергается разложению до оксида свинца или восстановлению потоками водородсодержащего газа до элементарного свинца только медленно при температурах ниже 300° С, особенно ниже 350°С и наиболее предпочтительно ниже 400° С. Предпочтительные соединения свинца включают нитрат свинца, карбонат свинца, основной карбонат свинца и "алюминат" свинца.

Так, было обнаружено, что носитель, пропитанный нитратом свинца, высушенный и прокаленный при 300° С в течение 2 часов, дает более высокую производительность, чем подобный материал, полученный с использованием ацетата свинца. Полагают, что получение улучшенных результатов связано с тем, что нитрат свинца не подвергается существенному разложению при нагревании при 300° С в течение 2 часов и нагретый материал не подвергается существенному восстановлению, когда обрабатывается смесью водород/оксид углерода при примерно 225° С. В противоположность этому подобный материал, полученный с использованием ацетата свинца вместо нитрата свинца и нагретый в течение 2 часов при 300° С, показывает очевидное присутствие металлического свинца после обработки смесью газов водород/оксид углерода при 225° С. Соответственно предпочтительно, чтобы соединение свинца являлось таким, которое не подвергается значительному разложению при нагревании в течение 2 часов при 300° С или восстановлению до элементарного свинца при обработке смесью водород/оксид углерода при 255° С.

Также особенно эффективным является продукт, полученный совместным осаждением соединений свинца и алюминия из водного раствора растворимых солей свинца и алюминия. Анализ дифракции рентгеновских лучей такого продукта выявил, что, по крайней мере, некоторое количество свинца может присутствовать в виде "алюмината" свинца, имеющего структуру, аналогичную алюминату магния Мg4Аl2(ОН)14·3Н2О и в виде оксида/гидроксида свинца 3РbО· 2Рb(ОН)2.

Носитель может представлять собой частицы инертного материала, такого как оксид алюминия, оксид хрома, диоксид циркония, диоксид титана или, менее предпочтительно, диоксид кремния. Носитель предпочтительно имеет относительно высокую площадь поверхности, например примерно 50 м2/г. С целью обеспечения адекватного защитного эффекта без необходимости избыточного объема частиц защитного слоя частицы защитного слоя предпочтительно имеют содержание свинца по крайней мере 2% по весу, более предпочтительно по крайней мере 5% по весу, особенно по крайней мере 10% по весу, наиболее предпочтительно по крайней мере 15% по весу. Частицы защитного слоя могут быть получены пропиткой предварительно полученных формованных частиц, например сфер или цилиндров, носителя раствором подходящей соли свинца, с последующим нагреванием для удаления воды и/или обработкой подходящим реагентом, включая нагревание, как необходимо, для превращения соли свинца в требуемое соединение свинца. Примеры подходящих реагентов включают мочевину и аммоний или щелочные металлы, в особенности натрий, карбонаты. Альтернативно частицы защитного слоя могут быть получены осаждением соединения свинца в присутствии частиц носителя или совместным осаждением свинца и соединений носителя или предшественника носителя с последующим нагреванием, как необходимо, и формированием осажденных соединений в формованные частицы перед или после подобной стадии нагревания.

Предпочтительный материал для защитного слоя представляет собой порошкообразную композицию, содержащую нитрат свинца и его носитель, особенно оксидный носитель, такой как оксид алюминия.

Частицы защитного слоя предпочтительно имеют максимальный и минимальный размер в интервале от 1,5 до 20 мм, особенно 3-6 мм.

Защитный слой и каталитический слой используются в виде неподвижных слоев и могут находиться в одном и том же сосуде или в различных сосудах, причем защитный слой располагается перед каталитическим слоем. Предпочтительно технологический газ течет вниз через каталитический слой: таким образом, когда защитный и каталитические слои находятся в одном и том же сосуде, защитный слой будет представлять слой частиц защитного слоя наверху частиц каталитического слоя. При желании между защитным слоем и каталитическим слоем может располагаться слой инертного материала для облегчения пополнения защитного слоя без разрушения каталитического слоя.

Изобретение находит конкретное применение в отношении реакций конверсии. В этом процессе поток технологического газа, содержащий оксид углерода и пар и часто другие компоненты, такие как водород, диоксид углерода, метан и/или азот, пропускают через слой медьсодержащего катализатора, в особенности катализатора медь / оксид цинка / оксид алюминия или медь / оксид цинка / оксид хрома, в которых некоторое количество оксида цинка может быть заменено на оксид магния, и/или некоторое количество оксида алюминия и/или оксида хрома может быть заменено оксидами редкоземельных металлов при температуре в интервале от 150 до 300° С, в особенности при температуре на входе в интервале от 150 до 250° С. Технологический газ предпочтительно содержит 1-4% по объему оксида углерода и по крайней мере один моль пара на моль оксида углерода. Предпочтительно технологический газ содержит 20-50% по объему пара. Обычно процесс проводится при объемной скорости влажного газа в интервале от 2000 до 5000 ч-1 и при давлении в интервале от 10 до 50 абс. бар (1000-5000 кПа).

Будет понятно, что кроме абсорбции хлорида соединения свинца будут также абсорбировать соединения серы, и, следовательно, слой также будет действовать как сера - защитный слой,

Изобретение иллюстрируется следующими примерами, в которых тестируются различные защитные слои, путем загрузки 0,393 мл (0,50 г) частиц предшественника стандартного низкотемпературного катализатора конверсии в виде оксид меди / оксид цинка / оксид алюминия, содержащего примерно 50% по весу оксида меди и имеющего размер частиц в интервале 0,6-1,0 мм, в микрореактор, со слоем частиц плавленого оксида алюминия (0,25 г) с размером частиц 0,6-1,0 мм поверх предшественника катализатора конверсии и 0,197 мл частиц защитного материала с размером частиц 0,6-1,0 мм поверх частиц плавленого оксида алюминия, что дает полный слой катализатора объемом 0,70 мл.

Оксид меди в предшественнике катализатора восстанавливается до металлической меди путем пропускания потока азота, содержащего 2% по объему водорода, вниз через микрореактор при давлении примерно 28 абс. бар (28000 кПа) со скоростью потока 15 литров/час (при нормальных условиях) в то время, как микрореактор нагревают от температуры окружающей среды до 220° С и поддерживают при этой температуре в течение 95 минут, получая общее время восстановления 3,5 часа.

Активность катализатора для водно-газовой реакции конверсии определяют путем пропускания 50 литров/час (при нормальных условиях) газовой смеси, содержащей 1 часть по объему пара на 2 части по объему газа композиции, %: Н2 55, СO215, СО 5 и N2 25, через микрореактор при температуре 220°С и давлении примерно 28 абс. бар (28000 кПа).

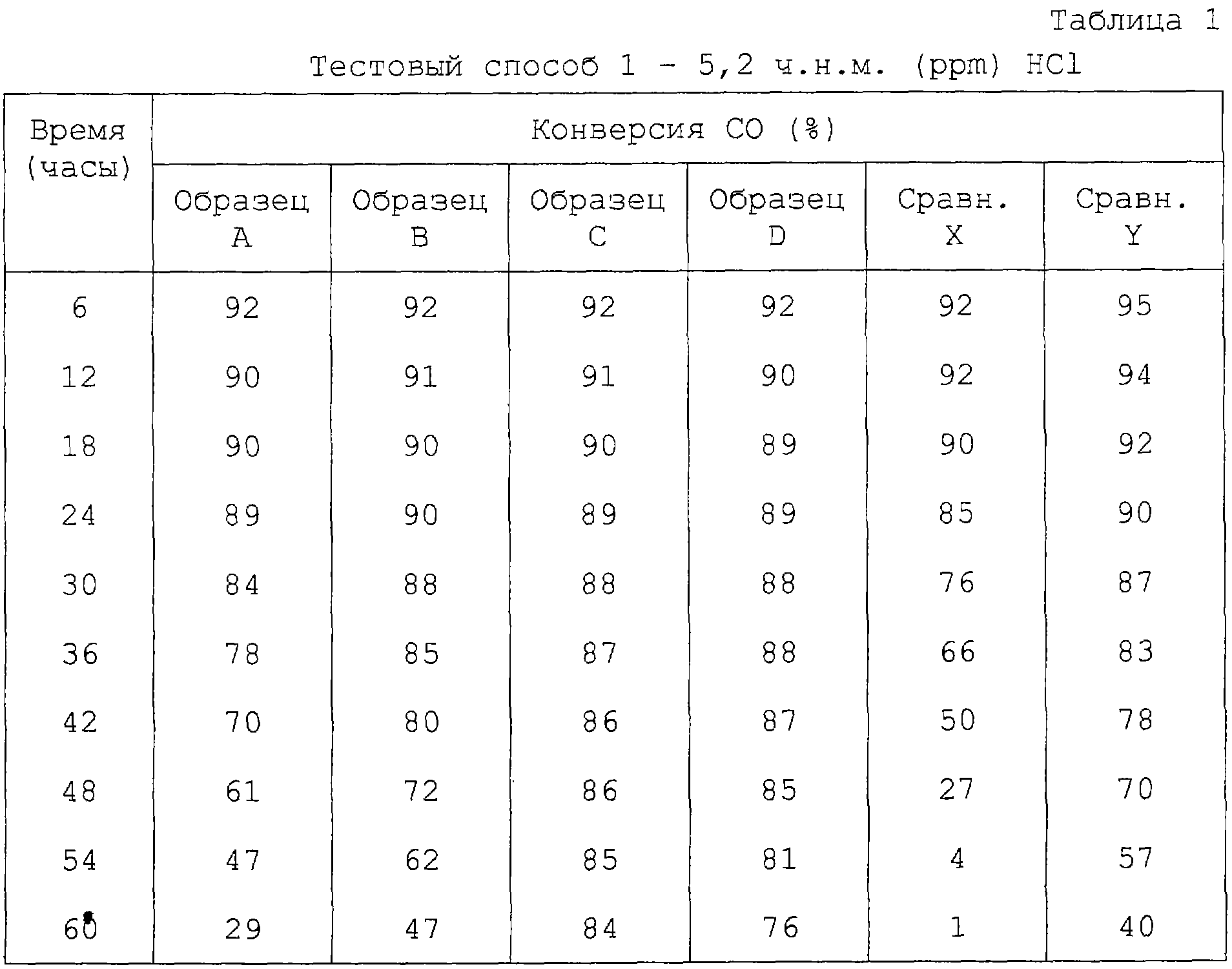

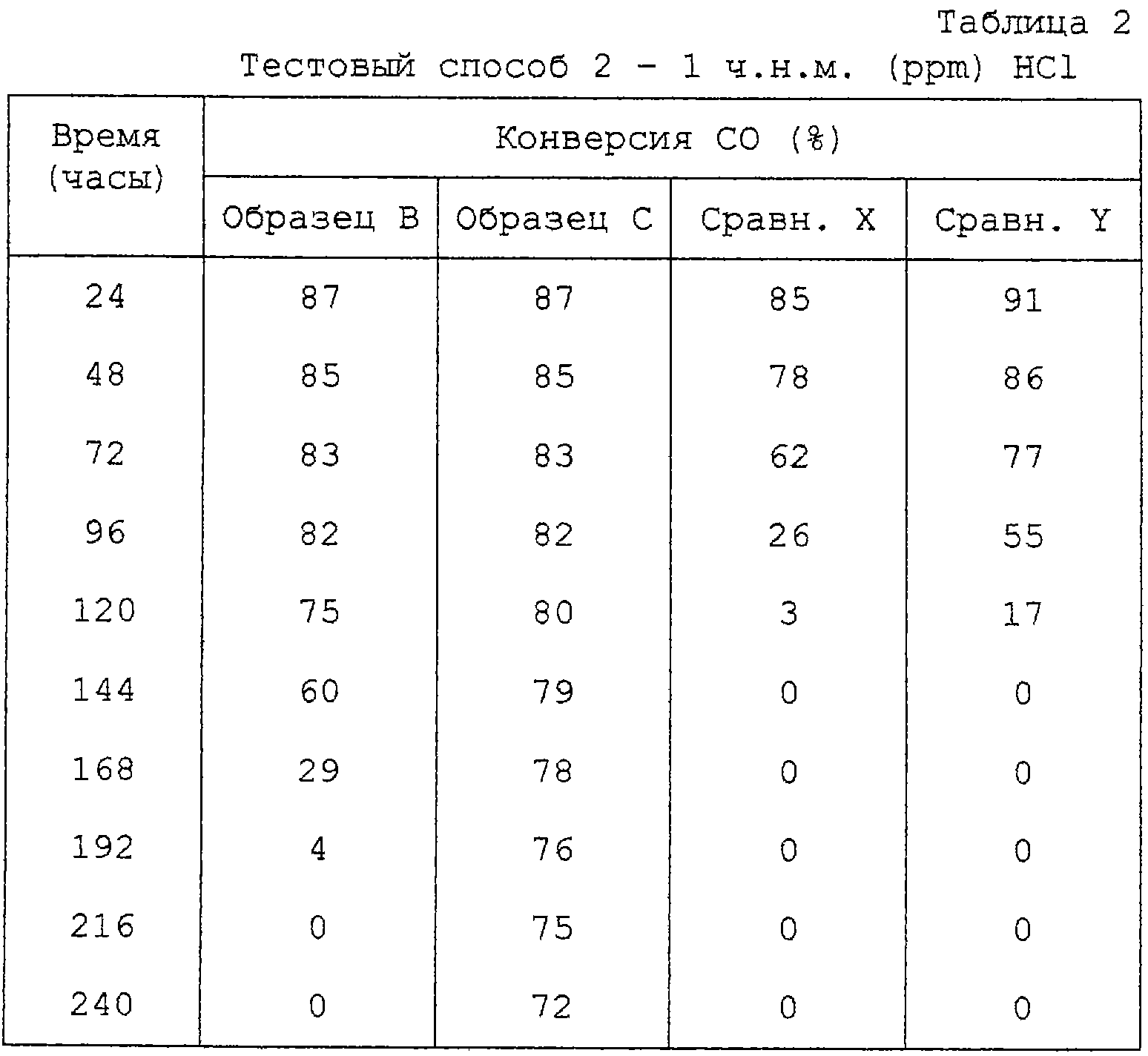

Для моделирования загрязнения хлором после того, как газовую смесь пропускают через слой катализатора в течение примерно 6 часов, к газовой смеси добавляют НС1, получая концентрацию НСl во влажном газе 5,2 ч.н.м. (ррm) по объему (тестовый способ 1) и 1 ч.н.м. (ррm) по объему (тестовый способ 2). При таких фиксированных тестовых условиях различные вариации конверсии СО со временем измеряют, используя встроенный инфракрасный детектор. Уменьшение превращения СО со временем показательно для потери активности катализатора.

Пример 1

30 г частиц гамма-оксида алюминия размером 0,6-1,0 мм и имеющих BET площадь поверхности 350 м2/г погружают в 200 мл водного раствора нитрата свинца (II) при 60-70° С и приблизительной концентрации 6,8 г нитрата свинца (II) на 100 мл раствора. Материал удаляют из раствора через 20 минут, дают стечь (дренируют) и сушат при 110° С в течение двух часов и затем прокаливают в печи при 300° С в течение двух часов. Анализ полученного в результате материала (образец А) показывает содержание свинца 6,4% по весу.

Пример 2

Повторяют пример 1, но используют водный раствор, содержащий 20,3 г Рb(NО3)2 на 100 мл раствора. Химический анализ полученного в результате продукта (образец В) показывает содержание свинца 10,7% по весу.

Пример 3

Повторяют пример 1, но используют водный раствор с приблизительной концентрацией 37 г Рb(NО3)2 на 100 мл раствора. После прокаливания материала при 300° С образец повторно погружают, используя второй водный раствор, содержащий примерно 37 г Рb(NО3 )2 на 100 мл раствора, и затем дренируют, сушат при 110° С в течение двух часов и затем прокаливают в печи при 300° С в течение двух часов. Химический анализ этого материала (образец С) дает содержание свинца 19,9% по весу, и инфракрасный анализ показывает, что небольшое количество нитрата свинца разлагается до оксида свинца. Часть образца С нагревают на воздухе до 900° С в течение 2 часов для уверенности в полном разложении соединений свинца до оксида свинца. Содержание свинца после нагревания до 900° составляет 23,7% по весу.

Пример 4

1,5 М раствор Nа2СО3 и 5 литров раствора, содержащего 1843 г Аl(NО3)3·9Н2O и 15,05 г Рb(NО3 )2, нагревают до 80° С и добавляют к 1 литру деминерализованной воды при температуре 70° С и со скоростью, достаточной для поддержания рН приблизительно 6,8. Полученную суспензию подвергают старению при 70° С в течение 30 минут, промывают и фильтруют и затем сушат при 110° С в течение 16 часов. Высушенные образцы затем прокаливают в печи при 300° С в течение 6 часов, добавляют 2% по весу графита и из полученного в результате продукта формируют гранулы размером 0,6-1,0 мм. Содержание свинца в продукте составляет 3,5% по весу. Несмотря на стадию промывки, содержание остаточного натрия в продукте (образец D) составляет примерно 1,1% по весу. Анализ дифракции рентгеновских лучей показывает, что часть свинца имела фазовую структуру, подобную Mg4Al2(ОН)14·3Н2О, и, следовательно, предположительно является "алюминатом" свинца. Также присутствует фазовая структура 3РbО· 2Рb(ОН)2.

Образцы материалов защитного слоя тестируют, как описано выше. С целью первого сравнения (сравнительный образец X) защитный слой представляет собой 0,197 мл необработанных частиц гамма-оксида алюминия, как использовалось для получения защитных материалов в примерах 1-3, и как второй сравнительный образец (сравнительный образец Y) защитный слой представляет собой 0,197 мл частиц катализатора. Для тестового способа 1% конверсии СО определяли за период 5 дней, причем измерения проводили с интервалами примерно 2-3 часов (примерно 6-7 часов для материала защитного слоя образца D). Для тестового способа 2 измерения проводили примерно каждые 6 часов в течение 11 дней. Для облегчения сравнения уровень измеренной конверсии СО наносили на график против времени и через точки строили плавную кривую для каждого образца. (Отдельные точки показывают небольшие отклонения от плавной кривой). По этим графикам определяли конверсию с регулярными интервалами (каждые 6 часов для тестового способа 1 и каждые 24 часа для тестового способа 2), что представлено в следующих таблицах 1 и 2, где числа, определяющие % конверсии СО, округлены до ближайшего целого числа.

Из таблицы 1 видно, что материалы защитного слоя по изобретению обладают подобными эффективностями в течение примерно 30 часов, причем защитный слой образца А иногда ниже, возможно, в результате относительно низкого содержания свинца. С этим отношением подсчитано, что количество хлористого водорода, поданного на защитный слой за 30 часов, составило приблизительно количество, требуемое для конверсии всего свинца в защитном слое образца В в хлорид свинца (II). Образец D эффективнее образца В несмотря на то, что он имеет намного более низкое содержание свинца. Защитный слой из оксида алюминия, сравнительный образец X, первоначально так же эффективен, как защитные слои по изобретению, возможно, в результате взаимодействия хлористого водорода с поверхностными гидроксильными группами. Однако его производительность быстро ухудшается, показывая, что он имеет только ограниченную емкость по хлориду. Использование жертвуемого слоя катализатора в качестве защитного слоя, то есть как в сравнительном образце Y, первоначально дает более высокую производительность по сравнению с защитными слоями по изобретению как результат наличия дополнительного катализатора, доступного для катализа реакции конверсии (который здесь действует с такой высокой объемной скоростью, что реакция является более активной, чем ограничивает равновесие - при рабочих условиях, конверсия оксида углерода, требуемое для достижения равновесия, была бы более 99%). Однако сравнительный образец Y показывает, что производительность катализатора быстро падает, хотя не так быстро, как при использовании необработанного оксида алюминия как защитного слоя.

Расчеты показывают, что для образца В и образца С в тестовом способе 2 значительная дезактивация начинается, когда общее количество поданного HCl эквивалентно конверсии примерно 75 и 95% соответственно свинца в хлорид свинца. Вновь свинецсодержащие защитные слои являются более эффективными в защите против дезактивации, чем использование жертвуемого слоя катализатора.

Пример 5

80 г цилиндрических гранул оксида хрома диаметром 5,6 мм и длиной 4,9 мм погружают в 200 мл водного раствора нитрата свинца (II) при комнатной температуре и приблизительной концентрации 23,15 г нитрата свинца (II) на 100 мл раствора. Материал удаляют из раствора, дренируют и дают высохнуть в потоке воздуха при комнатной температуре в течение 48 часов. Анализ полученного в результате материала (образец Е) показывает содержание свинца 6,6% по весу.

Пример 6

Повторяют пример 5 и затем высушенные гранулы повторно погружают в раствор, дренируют и сушат, как описано в примере 5, еще два раза. Анализ полученного в результате материала (образец F) показывает содержание свинца 10,9% по весу.

Пример 7

С целью сравнения (сравнительный образец Z) образец гранул оксида хрома, как используется в примере 5, погружают в воду и сушат, как описано в примере 5.

Образцы тестируют, как описано выше: перед тестированием гранулы размалывают на частицы размером 0,6-1,0 мм. Результаты показаны в таблице 3.

Из таблицы 3 и из сравнения с данными по образцам А и В в таблице 1 видно, что оксид хрома является подходящим носителем, но менее эффективным, чем гамма-оксид алюминия из примеров А и В.

Пример 8

Образец С дополнительно тестируют следующим образом. С целью имитации нарушения технологического процесса, включающего загрязнение хлоридами с последующей конденсацией пара, катализатор восстанавливают, как описано выше, и затем измеряют активность конверсии оксида углерода, как описано выше. Для имитации загрязнения хлоридами к газовой смеси в течение 6 часов добавляют 5,2 ч.н.м. (ppm) HCl. Затем добавление HCl к газовой смеси прекращают и реакцию продолжают, используя свободный от HC1 газ еще примерно в течение 30 часов. Затем температуру реакции понижают до 180°С в течение 3 часов. Хотя температура не является достаточно низкой, чтобы вызвать конденсацию пара в объемной фазе, она достаточно низкая, чтобы вызвать некоторую конденсацию пара внутри пор катализатора и защитного слоя. Затем температуру повышают до 220°С и поддерживают на этом уровне в течение еще 15 часов.

Конверсия СО снижается от первоначальных 95 до примерно 88% в течение 6 часов, в которые НСl добавляли к газовой смеси. В течение следующих 30 часов конверсия медленно падала до примерно 85%. При снижении температуры до 180° конверсия быстро падала до примерно 27%, но быстро поднималась обратно до примерно 85%, когда температуру снова повышали до 220° С, что показывает, что конденсация пара не вызвала очевидного длительного повреждения.

С целью сравнения вышеприведенную процедуру повторяют, используя вместо пропитанных свинцом гранул оксида алюминия коммерческий хлорид-защитный слой (сравнительный пример W), содержащий гранулы оксида алюминия, пропитанные карбонатом натрия и прокаленные при примерно 500° С, что дает гранулы с объемной плотностью примерно 0,75 г/мл и BЕТ площадью поверхности примерно 113 м2/г, которые после воспламенения при 900° С имеют содержание оксида натрия, Na2O, примерно 14% по весу. Их тестируют таким же образом. Конверсия оксида углерода падает с первоначального значения 95 до 88% в течение 6 часов, в которые НСl присутствует в газовой смеси, и затем постепенно падает до примерно 84% в течение последующих 30 часов. При снижении температуры конверсия оксида углерода быстро падает до ниже 20%, но в отличие от материала, пропитанного свинцом, образец С, не восстанавливается при повышении температуры обратно до 220° С, но остается при ниже 20%.

Пример 9

259 г частиц гамма-оксида алюминия размером 0,6-1,0 мм и имеющих BET площадь поверхности 350 м2/г погружают в 800 мл водного раствора нитрата свинца (II) при 60-70°С и при приблизительной концентрации 55 г нитрата свинца (II) на 100 мл раствора. Материал удаляют из раствора через 30 минут, дренируют, сушат при 110°С в течение двух часов. Часть высушенного продукта прокаливают в печи при 150°С в течение двух часов, получая образец G, одновременно прокаливая оставшуюся часть в печи при 200° С в течение 2 часов, получая образец Н.

Анализ дифракции рентгеновских лучей образца G перед и после его контакта при 220° С с газовой смесью пар / водород / диоксид углерода / оксид углерода / азот, как использовалось в методике тестирования, показал отсутствие изменений, что указывает на то, что при тестовых условиях нитрат свинца не восстанавливается. Анализ восстановления при программируемой температуре также показал, что восстановление не происходило при температуре ниже 220° .

Пример 10

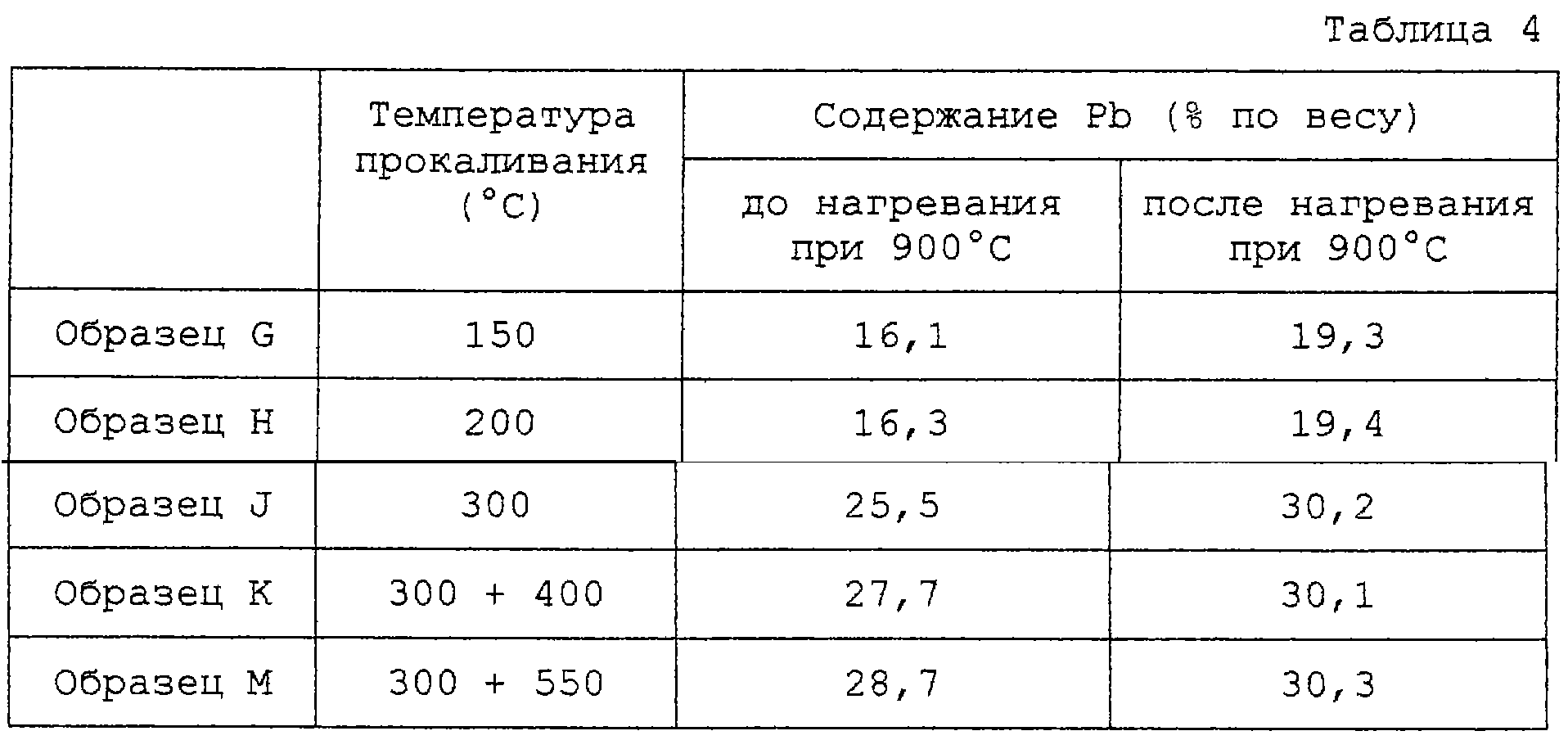

303 г частиц гамма-оксида алюминия размером 0,6-1,0 мм и имеющих BET площадь поверхности 350 м2/г погружают в 800 мл водного раствора нитрата свинца (II) при 60-70°С и при приблизительной концентрации 55 г нитрата свинца (II) на 100 мл раствора. Материал удаляют из раствора через 30 минут, дренируют, сушат при 110° С в течение двух часов, затем прокаливают в печи при 300° С в течение двух часов. Вышеописанный процесс повторяют, используя прокаленный нитрат свинца, пропитанный оксидом алюминия, полученный, как указано выше, и свежее количество раствора нитрата свинца. После прокаливания при 300° С полученный в результате материал подвергают повторному погружению в третий раз, вновь используя свежее количество раствора нитрата свинца. Содержание свинца в прокаленном материале составляет 25,5% по весу (образец J). После прокаливания при 300° С в течение двух часов часть образца J прокаливают при 400° С еще в течение двух часов, получая образец К, и вторую порцию образца J прокаливают при 550° С в течение двух часов, получая образец М.

Части образцов G, Н, J, К и М нагревают на воздухе при 900°С в течение двух часов, чтобы гарантировать разложение нитрата свинца до оксида свинца. В каждом случае наблюдалась потеря веса, указывающая на то, что до такого нагревания при 900° С значительная часть нитрата свинца не разлагалась до оксида свинца. Содержание свинца в образцах до и после нагревания до 900° С представлено в таблице 4.

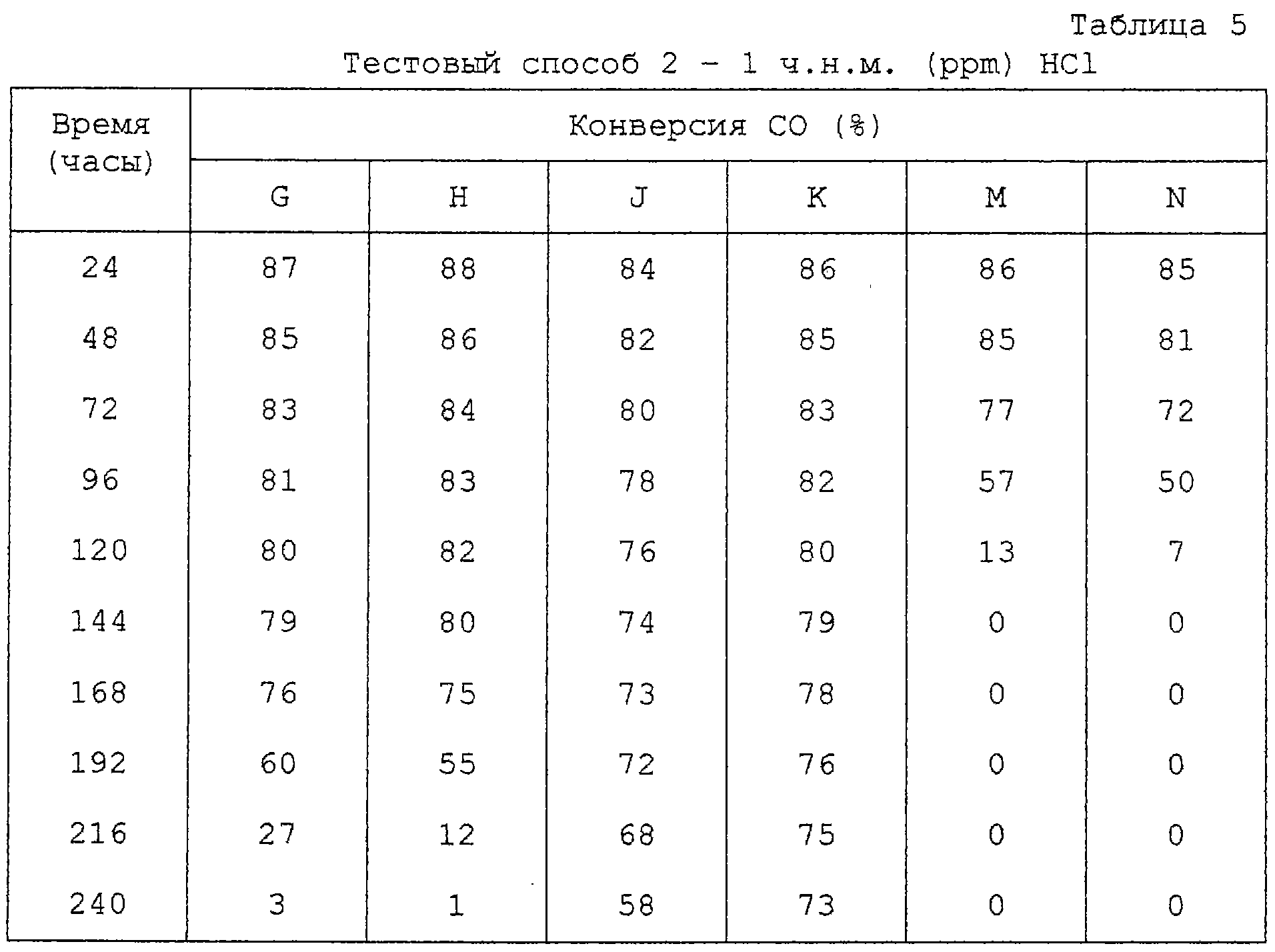

Образцы G, H, J, К и М, а также коммерчески доступный катализатор (образец N), содержащий оксид свинца, нанесенный на оксид алюминия и содержащий 20,4% по весу свинца, тестировали, как описано выше, используя 1 ч.н.м. (ppm) HCl (тестовый способ 2). Результаты показаны в таблице 5.

При сравнении с данными таблицы 2 видно, что, несмотря на высокое содержание свинца, образец N, оксид свинца на оксиде алюминия, только незначительно эффективнее образца X - гранулы оксида алюминия, используемые для получения защитных материалов по изобретению. Сравнение производительности образцов К и М, которые прокаливались при 400 и 550° С соответственно, показало, что образец М значительно менее эффективен по сравнению с образом К и только слегка эффективнее образца N, что иллюстрирует, что при прокаливании при 550° С происходит очень сильное разложение нитрата свинца.

Пример 11

Повторяют пример 10, но используют растворы ацетата свинца, содержащие 63 г Рb(СН3СО2)2·3Н2O на 100 мл вместо растворов нитрата свинца.

Образцы после прокаливания при 300° С, 300° С-400° С и 300° С-550° С обозначили образцами Р, Q и R соответственно, и содержание свинца в них составляло 34,3, 34,6 и 34,9% по весу соответственно. Инфракрасный анализ показал, что во всех образцах Р, Q и R ацетат свинца подвергался частичному разложению, возможно, до оксида свинца. Анализ дифракции рентгеновских лучей образца Р после его контакта при 220° С с газовой смесью пар / водород / диоксид углерода / оксид углерода / азот, как использовано в тестовой методике, показал, что при тестовых условиях соединения свинца в образце Р восстановились до элементарного свинца.

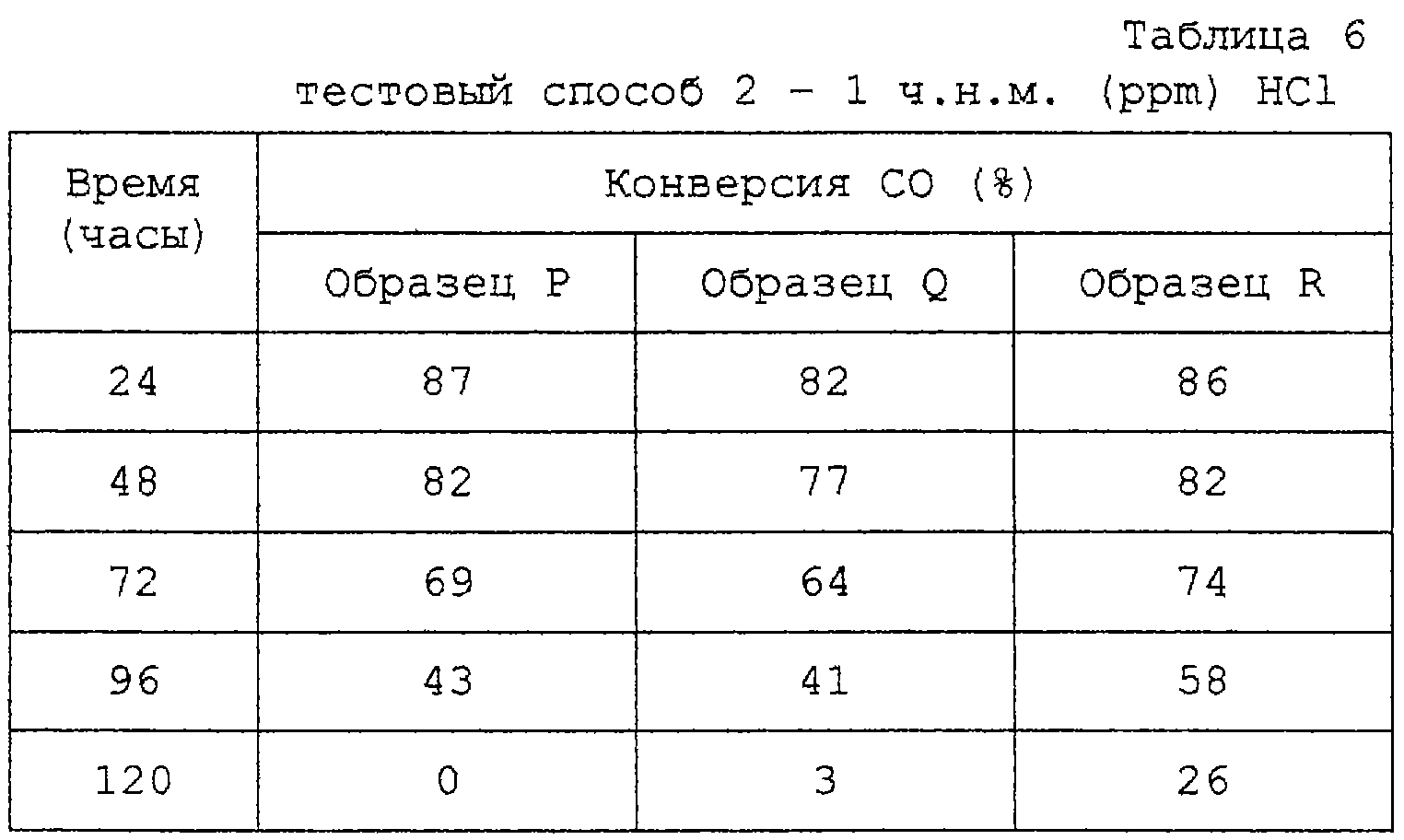

Образцы тестировали, как показано выше (тестовый способ 2), и результаты показаны в таблице 6.

При сравнении с данными таблицы 2 видно, что ацетат свинца предлагает небольшое преимущество перед частицами гамма-оксида алюминия (сравнительный пример X).

Реферат

Данное изобретение относится к катализаторам и, в частности к медным катализаторам. Описан комбинированный материал, содержащий слой порошкообразного медьсодержащего катализатора и перед каталитическим слоем защитный слой порошкообразной композиции, содержащей абсорбент хлорида - (а) по крайней мере, одно соединение свинца, отличное от оксида свинца, которое взаимодействует с хлористым водородом, и b) его носитель. Соединением свинца предпочтительно является нитрат свинца. Комбинированный материал особенно пригоден для низкотемпературных реакций конверсии, где оксид углерода взаимодействует с паром с получением водорода и диоксида углерода. Технический эффект – повышение производительности катализатора за счет снижения степени его дезактивации. 2 с. и 12 з.п. ф-лы, 6 табл.

Комментарии