Способ и установка для закалки формованных листов стекла - RU2448915C2

Код документа: RU2448915C2

Чертежи

Описание

Область изобретения

Данное изобретение относится к способу и установке для закалки формованных листов стекла.

Уровень техники

Формованные листы стекла обычно закаливают, чтобы улучшить их механические свойства. Такие формованные листы стекла обычно применяют для боковых и задних окон автомобиля, а также в других случаях применениях, например, в архитектуре и витринах для хранения и демонстрации пищевых продуктов, и т.д. Обычно формовку и закалку проводят для того, чтобы обеспечить закалку с последующим отпуском, что придает листу стекла поверхностное напряжение сжатия порядка 100 МПа (14250 фунтов/кв. дюйм); но закалку можно также применять для проведения термического упрочнения, при котором поверхностное напряжение сжатия меньше, например, порядка 50 МПа (7250 фунтов/кв. дюйм).

Обычные системы для формовки и закалки последовательно формируют и закаливают листы стекла циклическим образом, одно после другого, сначала на установке формования, а затем далее по ходу процесса на установке закалки. Формованный лист стекла можно сформовать и выпустить с установки формования быстрее, чем можно осуществить закалку на установке закалки, так что сокращение времени цикла системы лимитировано временем закалки.

Для проведения закалки листа стекла обычно применяют принудительную конвекцию, чтобы установить градиент температуры между поверхностями стекла и его центром, начиная с температуры отпуска порядка 645°С и охлаждая до температуры окружающей среды. При охлаждении листа стекла до температуры окружающей среды по всему его объему, поверхности стекла находятся в состоянии сжатия, а центр - в состоянии растяжения. Поверхностное сжатие обеспечивает стойкость к разрушению, поскольку оно обеспечивает закаленному стеклу механическую прочность. Степень растяжения в центре и сопутствующего поверхностного сжатия часто измеряют, проводя испытания стекла на характер разрушения, а конкретно подсчитывая количество полученных осколков на нескольких ограниченных участках, обычно считая каждый целый осколок за единицу, а каждый осколок, частично находящийся на рассматриваемом участке, - за половину, а затем складывая эти величины с получением суммы. Большее число является показателем большей стойкости к разрушению. Однако поверхностное напряжение не должно быть слишком высоким, таким, чтобы стекло разбивалось на слишком маленькие куски.

В связи с нагреванием листов стекла, см. Патенты США: 3806312 (McMaster et al.); 3947242 (McMaster et al.); 3994711 (McMaster); 4404011 (McMaster) и 4512460 (McMaster). В связи с формованием стеклянных листов, см. Патенты США: 4282026 (McMaster et al.); 4437871 (McMaster et al.); 4575390 (McMaster); 4661141 (Nitschke et al.); 4662925 (Thimons et al.); 5004491 (McMaster et al.); 5330550 (Kuster et al.); 5472470 (Kormanyos et al.); 5900034 (Mumford et al.); 5906668 (Mumford et al.); 5925162 (Nitschke et al,); 6032491 (Nitschke et al.); 6173587 (Mumford et al.); 6418754 (Nitschke et al.); 6718798 (Nitschke et al.); и 6729160 (Nitschke et al.); а также см. патентную заявку США Серийный №11/255531 (Vild et al.), зарегистрированную 31 октября 2005. В связи с закалкой листов стекла, см. Патенты США: 3936291 (McMaster); 4470838 (McMaster et al.); 4525193 (McMaster et al.); 4946491 (Barr); 5385786 (Shetterly et al.); 5917107 (Ducat et al.); и 6079094 (Ducat et al.).

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Целью данного изобретения является обеспечить усовершенствованный способ уменьшения времени обработки при закалке стеклянных листов.

При осуществлении вышеупомянутой цели способ закалки формованного листа стекла по данному изобретению осуществляют путем перемещения формованного листа стекла, нагретого до температуры закалки, в закалочное устройство, между нижней и верхней закалочными головками, выполненными с возможностью подачи направленных вверх и вниз потоков газа для закалки формованного листа стекла. Направленные вверх и вниз потоки газа сначала подают через нижнюю и верхнюю закалочные головки в течение примерно от 0,5 до 1,3 секунд при начальных давлениях для закалки формованного листа стекла. При закалке при начальном давлении можно применять обычные давления закалки. После закалки при начальном давлении, давления направленных вверх и вниз, через нижнюю и верхнюю закалочные головки, потоков газа увеличивают в течение от 0,5 до 4 секунд, до величины давления, по меньшей мере, на 25% превышающей начальное давление, для дополнительной закалки формованного листа стекла. После этого направленные вверх и вниз потоки газа подают на формованный лист стекла при пониженной охлаждающей способности, меньшей чем охлаждающая способность закалки при начальном давлении, чтобы в итоге обеспечить отпущенный и формованный лист стекла при охлаждении до температуры окружающей среды. Если сначала применяют обычные давления закалки, то последующее охлаждение проводят при пониженной охлаждающей способности, которая меньше охлаждающей способности, обеспечиваемой закалкой при минимальных обычных давлениях закалки.

Закалку при повышенном давлении определяют как закалку, обеспечиваемую при давлениях, по меньшей мере, на 50% превышающих начальное давление закалки, а конкретно при давлениях, на 50-100% превышающих начальное давление закалки.

Упомянутая конечная закалка имеет пониженную охлаждающую способность, которая составляет не более 75% от охлаждающей способности, обеспечиваемой при закалке при начальном давлении, а предпочтительно не более 60%, а наиболее предпочтительно около 50% от охлаждающей способности, обеспечиваемой при закалке при начальном давлении.

Если начальную закалку проводят при обычных давлениях закалки, то упомянутую конечную закалку проводят при пониженной охлаждающей способности, которая составляет предпочтительно не более 80% от охлаждающей способности, обеспечиваемой закалкой при минимальных обычных давлениях закалки, и которая более предпочтительно составляет не более 70%, а наиболее предпочтительно около 60% от охлаждающей способности, обеспечиваемой закалкой при минимальных обычных давлениях закалки.

Таким образом, закалку при повышенном давлении предпочтительно осуществляют при давлениях, на 50-100% превышающих давление при закалке при начальном давлении, и упомянутая конечная закалка имеет пониженную охлаждающую способность, которая составляет не более 60% от охлаждающей способности, обеспечиваемой при закалке при начальном давлении, и не более 70% от охлаждающей способности, обеспечиваемой закалкой при минимальных обычных давлениях закалки, когда начальное охлаждение проводят при обычных давлениях закалки.

В предпочтительной практике данного способа закалочное устройство: (а) сначала находится в открытом положении, чтобы принять формованный лист стекла между закалочными головками; (b) затем переходит в закрытое положение, чтобы осуществить закалку при начальном и повышенном давлении, и (с) затем переходит снова в открытое положение, чтобы позволить выгрузить формованный лист стекла в ходе подготовки к следующему циклу.

Закалку при пониженной охлаждающей способности проводят, по меньшей мере, в некоторой степени внутри закалочного устройства. После начальной закалки и закалки при повышенном давлении формованный лист стекла, как описано, перемещают в дополнительный охладитель, чтобы осуществить, по меньшей мере, до некоторой степени закалку при пониженной охлаждающей способности. Более конкретно, как описано, закалку при пониженной охлаждающей способности частично проводят внутри закалочного устройства, а затем формованный лист стекла перемещают в дополнительный охладитель, чтобы осуществить дополнительную закалку при пониженной охлаждающей способности.

Формованный лист стекла поддерживают на закалочном кольце для перемещения в закалочное устройство и также поддерживают на закалочном кольце в ходе начальной закалки и закалки при повышенном давлении, между нижней и верхней закалочными головками. В одном из примеров реализации способа закалки формованный лист стекла перемещают из закалочного устройства на закалочном кольце. В другом примере реализации данного способа формованный лист стекла приподнимают над закалочным кольцом внутри закалочного устройства для последующего выпуска из закалочного устройства. В последнем примере реализации направленный снизу вверх поток газа действует на формованный лист стекла, прижимая его к транспортному устройству для перемещения из закалочного устройства.

Другой целью настоящего изобретения является обеспечение усовершенствованной установки для закалки листов стекла.

Таким образом, установка для закалки листов стекла в соответствии с данным изобретением включает закалочную систему, включающую закалочное устройство с нижней и верхней закалочными головками, которые выполнены с возможностью подачи направленных вверх и вниз потоков газа, которые можно подавать при обычных давлениях закалки. Закалочное кольцо в установке служит для размещения нагретого и формованного листа стекла между закалочными головками для проведения закалки. Блок управления в установке служит для обеспечения работы закалочного устройства, где блок управления вначале обеспечивает подачу через нижнюю и верхнюю закалочные головки направленные вверх и вниз потоки газа в течение примерно от 0,5 до 1,3 секунд для закалки формованного листа стекла. Затем блок управления обеспечивает увеличение давления направленных вверх и вниз потоков газа через нижнюю и верхнюю закалочные головки до величин, по меньшей мере, на 25% превышающих начальные давления, в течение от 0,5 до 4 секунд. После этого блок управления обеспечивает продолжение подачи закалочной системой на формованный лист стекла направленных вверх и вниз потоков газа с пониженной охлаждающей способностью, которая меньше, чем охлаждающая способность при закалке при начальном давлении, чтобы в итоге обеспечить отпущенный и формованный лист стекла при охлаждении до температуры окружающей среды. Если начальную закалку проводят при обычных давлениях закалки, то последнее упомянутое охлаждение имеет охлаждающую способность, которая меньше, чем охлаждающая способность закалки при минимальных обычных давлениях закалки.

Закалочное устройство установки включает закалочные головки, выполненные с возможностью перехода от открытого положения, при котором формованный лист стекла перемещают в закалочное устройство и из него, к закрытому положению, при котором проводят закалку при начальном давлении и закалку при повышенном давлении. Закалочное кольцо установки перемещает нагретый и формованный лист стекла в открытое закалочное устройство и поддерживает формованный лист стекла в ходе закалки при начальном давлении и при повышенном давлении. Установка включает также дополнительный охладитель, и в одном из примеров реализации закалочное кольцо перемещает формованный лист стекла из открытого закалочного устройства в дополнительный охладитель для по меньшей мере частичной закалки при пониженной охлаждающей способности. Транспортное устройство в другом примере реализации принимает формованный лист стекла с закалочного кольца, чтобы обеспечить его перемещение из открытого закалочного устройства в дополнительный охладитель.

Цели, отличительные признаки и преимущества настоящего изобретения, станут очевидными из последующего подробного описания предпочтительных примеров реализации совместно с прилагаемыми чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет собой схематический вертикальный разрез одного из примеров реализации установки, сконструированной в соответствии с настоящим изобретением для обеспечения способа закалки формованного листа стекла по данному изобретению.

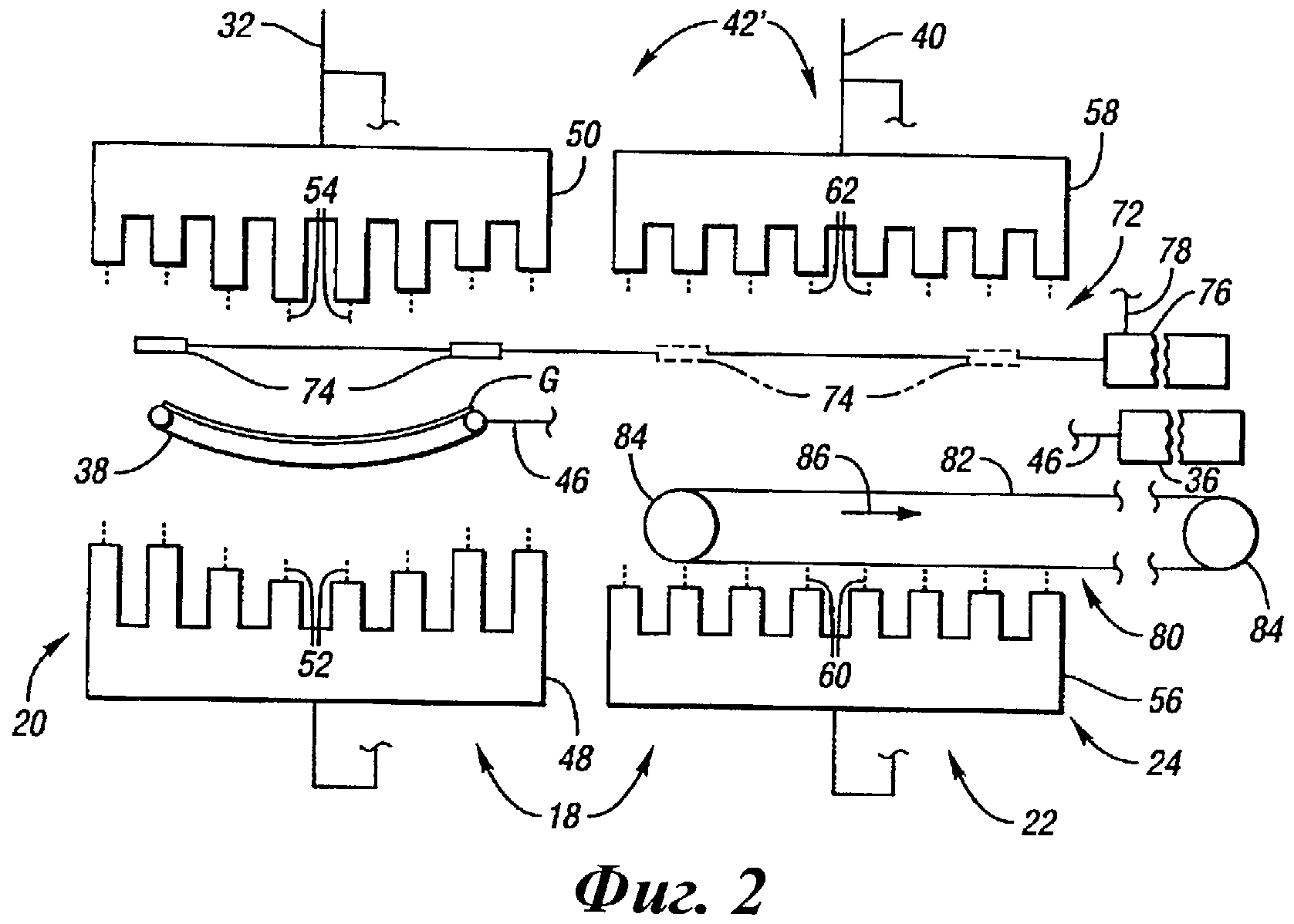

Фиг.2 представляет собой часть схематического вида, соответствующего Фиг.1, для иллюстрации другого примера реализации установки для осуществления модифицированного способа закалки формованного листа стекла по данному изобретению.

Фиг.3 представляет собой график, который иллюстрирует зависимость давления закалки от времени, с промежуточной закалкой при повышенном давлении и конечной закалкой при пониженном давлении, в соответствии с настоящим изобретением.

Фиг.4 представляет собой график, который иллюстрирует зависимость давления закалки от времени при проведении закалки обычным образом, без промежуточной закалки при повышенном давлении и конечной закалкой при пониженном давлении в соответствии с настоящим изобретением.

Фиг.5 представляет собой график, который иллюстрирует зависимость поверхностного напряжения от времени для листа стекла, закаленного в соответствии с настоящим изобретением (сплошная линия), в сравнении с обычной закалкой, проиллюстрированной пунктирной линией.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ПРИМЕРОВ РЕАЛИЗАЦИИ

При рассмотрении Фиг.1 система для формования и закалки листа стекла обозначена в целом как 10, и включает частично изображенную печь 12 для нагревания листов стекла до температуры их формования и закалки, гибочную станцию 14, которая включает гибочное устройство 16 для циклической формовки листов стекла, одного за другим, и закалочную систему, в целом обозначенную позицией 18. Закалочная система 18 включает закалочное устройство 20, сконструированное в соответствии с данным изобретением, для реализации способа закалки по данному изобретению, как он описан более подробно далее, при этом закалочная система включает также на выходе охлаждающую станцию 22, имеющую дополнительный охладитель 24 для продолжения охлаждения формованных листов стекла посредством принудительной конвекции, как описано ниже. Центральный блок 26 управления включает линии 28 и 30 управления к печи 12 и гибочной станции 14, соответственно; линии 32 и 34 управления к закалочному устройству 20 и силовой привод 36 для закалочного кольца 38, которое перемещается между гибочным устройством 14, закалочным устройством 20 и охлаждающей станцией 22; и линию 40 управления, которая приводит в действие дополнительный охладитель 24 охлаждающей станции 22. Закалочная система 18 включена в установку, обозначенную в целом позицией 42, для осуществления закалки способом, который сокращает время, необходимое для закалки, чтобы снизить общее время цикла системы при последовательной формовке и закалке листов стекла для выпуска.

Закалочная установка 42 и способ по данному изобретению для закалки формованных листов стекла будут описаны обобщенно, чтобы облегчить понимание всех аспектов данного изобретения.

Печь 12 и гибочную станцию 14 можно сконструировать любым обычным образом, но предпочтительно конструировать их в соответствии с описанием Патентной заявки США серийный №11/255531 (Vild et аl.), которая была зарегистрирована 31 октября 2005, переуступленной правопреемнику настоящего изобретения, описание которой в целом включено в текст настоящего описания посредством ссылки. Гибочная станция 14 на выходе включает заслонку 44, которая открывается и закрывается, чтобы дать возможность закалочному кольцу 38 перемещаться под действием силового привода 36 через соединение 46 в гибочную станцию, чтобы принять формованный лист стекла G в процессе подготовки к охлаждению листа стекла. Закалочное устройство 20 закалочной системы 18 снабжено нижней и верхней закалочными головками 48 и 50, которые повторяют общую форму подлежащего закалке листа стекла и выполнены с возможностью перехода от открытого положения, частично обозначенного пунктирной линией, и закрытого положения, обозначенного сплошной линией. В ходе перемещения закалочного кольца 38 от гибочной станции 14 к закалочному устройству 20, нижняя и верхняя закалочные головки 48 и 50 закалочного устройства находятся в открытом положении, а затем закрываются, чтобы начать закалку. Затем нижняя и верхняя закалочные головки 48 и 50, соответственно, обеспечивают направленные вверх и вниз потоки газа 52 и 54, которые осуществляют закалку, как это будет далее описано более подробно. После этого закалочное устройство 20 переводят в его открытое положение, и силовой привод 36 перемещает закалочное кольцо 38 к охлаждающей станции 22, в дополнительный охладитель 24, между его нижней и верхней охлаждающими головками 56 и 58, которые подают направленные вверх и вниз потоки 60 и 62 охлаждающего газа, но под давлениями, которые обеспечивают меньшую охлаждающую способность, чем предшествующая закалка в закалочном устройстве 20, как ниже описано более подробно. После этого давление направленных вверх потоков 60 газа повышают, чтобы поднять лист стекла с закалочного кольца 38 и прижать его к транспортному устройству 64, которое изображено в виде конвейера, имеющего замкнутую транспортную систему 66, проходящую по роликам 68, по меньшей мере, один из которых приводят во вращательное движение, чтобы перемещать нижний участок замкнутой транспортной системы в направлении, показанном стрелкой 70, так что лист стекла перемещают в правую сторону для дополнительного охлаждения и выпуска. После того как лист стекла подняли вверх с закалочного кольца 38 в дополнительный охладитель 24, силовой привод 36 перемещает закалочное кольцо 38 обратно, через открытое закалочное устройство 20, к гибочному устройству 16 гибочной станции 14, чтобы получить другой формованный лист стекла для последующего перемещения обратно, направо, в закалочное устройство 20, подготавливая начало следующего цикла.

Перед тем, как завершить описание способа, которым происходит закалка в закалочной системе 18, следует обратиться к Фиг.2, которая иллюстрирует другой пример реализации установки 42', которая также снабжена закалочным устройством 20 и охлаждающей станций 22, как и пример реализации, описанный ранее. Однако в этом примере реализации транспортное устройство 72 включает экстрактор 74, который перемещают силовым приводом 76 под контролем управляющей схемы 78, соединенной с центральным блоком управления системы (на данном виде не показана) так, чтобы обеспечить координирование с остальными частями системы. После того как нижняя и верхняя закалочные головки 48 и 50 закалочного устройства 20 переведены в их открытое положение, как показано сплошными линиями на Фиг.2, давления газовых потоков 52 и 54, направленных вверх и вниз, изменяют так, чтобы поднять лист стекла вверх с закалочного кольца 38 и прижать его к экстрактору 74 транспортного устройства 72. Затем силовой привод 76 перемещает экстрактор 74 и лист стекла в правую сторону, к дополнительному охладителю 24, между его нижней и верхней охладительными головками 56 и 58, газовые потоки 60 и 62 которых, направленные вверх и вниз, находятся под давлениями, которые сначала поддерживают лист стекла прижатым снизу вверх к экстрактору по мере того, как проводят дополнительное охлаждение. Затем давления направленных вверх и вниз газовых потоков 60 и 62 изменяют так, что лист стекла опускают сверху вниз, от экстрактора 74 на расположенный ниже конвейер 80, на верхнюю зону его замкнутой транспортной системы 82, которая проходит по роликам 84, по меньшей мере один из которых приводят во вращательное движение, чтобы перемещать лист стекла направо, как показано стрелкой 86, для выпуска. После подъема листа стекла вверх в закалочном устройстве 20 закалочное кольцо 38 перемещают его силовым приводом 36 налево, обратно к гибочному устройству гибочной станции, чтобы получить другой формованный лист стекла в ходе подготовки к последующему движения обратно к закалочному устройству 20, чтобы начать следующий цикл.

Как упомянуто ранее, для проведения закалки листа стекла обычно применяют принудительную конвекцию, чтобы создать градиент температуры между поверхностями стекла и его центром, начиная от температуры отпуска примерно 645°С и охлаждая до температуры окружающей среды. Фактически, в то время как стекло при температуре окружающей среды ведет себя в значительной степени как твердое тело, на самом деле оно представляет собой жидкость с высокой вязкостью, так как стекло является аморфным, без какой-либо кристаллической структуры. При начальной закалке внешние поверхности стекла охлаждаются и временно растягиваются, примерно в течение одной секунды или более. Это растяжение является результатом большего сжатия внешних поверхностей стекла, поскольку сначала они быстрее охлаждаются, чем центр стекла, который охлаждается медленнее и, таким образом, меньше сжимается. Поверхностное напряжение стекла впоследствии снижается, поскольку градиент температур между более холодными поверхностями стекла и более горячим центром стекла прекращает расти, и напряжения частично уменьшаются из-за течения внутри стекла. После того как стекло охлаждается до температуры, которую называют «точкой деформации», которая обычно составляет примерно 520°С (964°F), стекло становится более вязким и не движется так быстро, как когда оно было более горячим, поэтому относительный поток между внутренним и внешним слоями прекращается, и напряжение, созданное различием термического сжатия между слоями, не может больше ослабляться со временем за счет течения в стекле. При охлаждении ниже температуры точки деформации центр стекла является более горячим, чем поверхности. По существу, при достижении листом стекла в целом температуры окружающей среды центр охлажден на большую разность температур и сжат больше, чем поверхности, так что центр переходит в напряженное состояние и, следовательно, заставляет поверхности сжиматься. Как упомянуто выше, поверхностное сжатие препятствует разрушению, что обеспечивает закаленному стеклу повышенную механическую прочность.

Фиг.3 представляет собой график, который изображает зависимость давлений закалки, которые применяют для закалки в соответствии с настоящим изобретением, от времени, и его можно сравнить с графиком по предшествующему уровню техники, приведенным на Фиг.4, который показывает, что раньше закалка требовала значительно большего времени закалки при высоком давлении, что увеличивало время цикла для системы в целом. Следует принимать во внимание, что приведенные давления могут изменяться в зависимости от толщины стекла, конструкции закалочного устройства и желаемого поверхностного напряжения сжатия, так что приведенные конкретные значения являются только иллюстративными. Как показано на Фиг.4, при обычной закалке применяет постоянное во времени давление закалки величиной примерно 63,5 см (25 дюймов) водяного столба, в течение восьми секунд или около того, чтобы осуществить закалку, которая обеспечивает приемлемые результаты испытания на характер разрушения для стекла толщиной 3,8 мм. Как упомянуто ранее, проведение испытания на характер разрушения или более точно подсчет количества частиц в пределах определенной области поверхности разбитого стекла, является стандартным способом определения степени растяжения в центре стекла и связанного с ним поверхностного сжатия. Процесс внутри закалочного устройства 20 должен занимать целых восемь секунд или около того, так что с учетом времени перемещений закалочного кольца между гибочной станцией и закалочной станцией или между гибочной станцией, закалочной станцией и охлаждающей станцией, потребуется время цикла порядка примерно 13 секунд или более. Настоящее изобретение, как оно описано ниже в связи с Фиг.3, позволяет уменьшить время, обеспечивая при этом эквивалентные результаты испытания на характер разрушения.

Более полное описание отпуска листа стекла будет полезным для понимания настоящего изобретения и способа, которым оно сокращает время цикла. Как обсуждалось выше, степень закалки определяют по результатам испытания на характер разрушения. Обычно закалку контролируют так, чтобы характер разрушения удовлетворял признанным стандартам по обеспечению прочности стекла и напряжений, что обеспечивает стойкость к разрушению. Одним из широкопризнанных стандартов является Европейский стандарт, именуемый ЕСЕ R43, который указывает, что при разбивании поверхность в форме квадрата со сторонами 5 см, расположенная где-либо на поверхности разбитого стекла, должна иметь минимальное количество частиц не меньше 40, и максимальное количество частиц не больше 400. Этот подсчет частиц обеспечивают, считая каждую частицу, полностью находящуюся на этой площади, за единицу, а каждую частицу, частично находящуюся в пределах этой площади, за половину, и складывая эти величины, получая сумму. Отпущенные и формованные листы стекла обычно испытывают путем нанесения удара более чем в одном месте, так как расположение зародышей разрушения может повлиять на подсчет частиц.

Степень способности к закалке для обеспечения формованных листов стекла с приемлемыми уровнями отпуска, то есть удовлетворяющими стандартам на характер разрушения, зависит от многих факторов, включая толщину стекла и температуру при начальной закалке, количество отверстий сопел на данную площадь в закалочном устройстве, расстояние отверстий сопел по отношению друг к другу, размер отверстий сопел, близость выходов отверстий сопел к прилегающей поверхности стекла, угол падения закалочных струй при соударении с поверхностью стекла, давление струй сопел, скорость потока выходящих из сопел струй и продолжительность времени закалки и т.д. Для любого данного закалочного устройства и подлежащего закалке формованного листа стекла имеется диапазон давлений, который может обеспечить требуемый эффект, чтобы удовлетворить требования признанных стандартов на характер разрушения. Этот диапазон будет, таким образом, иметь минимальное и максимальное давление, удовлетворяющие требованиям стандарта, и обычно давление потока, направленного вверх, будет несколько меньше, чем давление потока, направленного вниз, так, чтобы формованный лист стекла, который подлежит закалке, оставался на закалочном кольце, которое обеспечивает его поддержку по периферии стекла. Для целей данного применения «обычное давление закалки» представляет собой любое давление в диапазоне давлений, которые, если применить их в «обычном» способе при постоянном давлении в течение 10 секунд в конкретной закалочной установке для конкретного формованного листа стекла, нагретого до конкретной температуры закалки, дадут при окончательном охлаждении отпущенный лист стекла, который обеспечит характер разрушения с максимальным и минимальным числом частиц, которые удовлетворяют требованиям Европейского стандарта ЕСЕ R43. Как обсуждали выше, обычные давления закалки как потока, направленного вверх, так и потока, направленного вниз, будут включать и минимальные давления, и максимальные давления, обеспечивающие закалку, которая даст отпущенные и формованные листы стекла, удовлетворяющие применяемым стандартам.

Охлаждающая способность в ходе закалки является мерой интенсивности теплового потока на единицу площади, которую получают для каждой степени разности температур между стеклом и закалочным газом и которую обеспечивает набор факторов закалки, как это описано выше. Если все остальные факторы остаются постоянными, охлаждающая способность возрастает по мере возрастания давления закалки, и охлаждающая способность уменьшается по мере увеличения расстояния от сопла до стекла.

Конкретнее охлаждающая способность представляет собой коэффициент конвективного теплопереноса факторов закалки, которые подчиняются уравнению:

ΔQ/Δt=(h) (А) (ΔТ),

где интенсивность теплового потока, ΔQ/Δt равна коэффициенту теплопереноса h, умноженному на площадь, по которой измерен тепловой поток А, умноженный на разность температур между стеклом и газом в соплах закалочного устройства ΔТ.

Если интенсивность теплового потока измерена в калориях в секунду, при площади в квадратных сантиметрах и разности температур в градусах Цельсия, то коэффициент теплопереноса измеряют в калориях в секунду на квадратный сантиметр на градус Цельсия.

Как проиллюстрировано на Фиг.1, настоящее изобретение обеспечивает закалку листа стекла, давление при которой моментально возрастает до обычного давления примерно в течение 0,5-1,3 секунд, и, как показано на Фиг.5, поддерживает временное поверхностное натяжение листа стекла в диапазоне примерно от 14 до 20 МПа; ниже этого диапазона закалка будет неудовлетворительной, а выше этого диапазона будет более вероятным растрескивание стекла в ходе закалки. Кроме того, перед тем как максимальное временное поверхностное напряжение стекла существенно снижается, как в точке 88, показанной на Фиг.5, давления направленных вверх и вниз потоков газа закалочного устройства 20 уменьшаются по меньшей мере на 25% по сравнению с начальными давлениями, посредством связанных с этим нижней и верхней закалочных головок. Конкретнее, как проиллюстрировано на Фиг.3, закалку при повышенном давлении проводят в течение от 0,5 до 4 секунд с давлениями, более чем на 50% превышающими начальные давления, а более предпочтительно - в диапазоне величин, превышающих начальные давления на 50-100%. После этого направленные вниз и вверх потоки газа продолжают подавать на формованный лист стекла при давлениях, которые обеспечивают меньшую охлаждающую способность, чем начальные давления, как показано на Фиг.3. Это уменьшенное охлаждение сначала обеспечивают внутри закалочного устройства 20, а затем внутри дополнительного охладителя 24 охлаждающей станции 22, как описано ранее. Конкретнее эту закалку при менее интенсивных условиях проводят направленными вверх и вниз потоками газа, которые обеспечивают пониженную охлаждающую способность, которая составляет не более 75% от охлаждающей способности закалки при начальном давлении, предпочтительно не более 60% от охлаждающей способности закалки при начальном давлении, а наиболее предпочтительно около 50% от охлаждающей способности, обеспечиваемой закалкой при начальном давлении. Если используют начальные давления, как при обычной закалке, то есть давления, которые при проведении закалки в течение примерно 10 секунд приводят к получению стекла, которое после проведение теста на характер разрушения дает картину, имеющую количество частиц, удовлетворяющее Европейскому стандарту ЕСЕ R43, то закалка при пониженной охлаждающей способности обеспечивает меньшую охлаждающую способность, чем при закалке при минимальных обычных давлениях закалки. Конкретнее пониженное охлаждение составляет, таким образом, не более 80%, предпочтительно менее 70%, а наиболее предпочтительно около 60% от охлаждающей способности, обеспечиваемой закалочным устройством при минимальных обычных давлениях закалки.

В практической реализации настоящего изобретения полноразмерные задние окна автомобиля толщиной 3,8 мм были обработаны в существующей производственной печи и закалены в двух режимах, конкретно при обычной обработке и при трехстадийной закалке по настоящему изобретению.

Для обычной обработки температура стекла в начальный момент закалки составляла 643°С, давление закалки составляло 25 дюймов (63,5 см) водяного столба, а время закалки составляло 8,0 секунд, как показано на Фиг.4. Полученный характер разрушения дал основной подсчет частиц 196 штук на площади 5х5 см от точки нанесения удара в нижнем углу со стороны водителя. При снижении этого обычного времени закалки до 4,5 секунд подсчет частиц составил 39 штук.

Для трехстадийной закалки по настоящему изобретению температура стекла в начальный момент закалки составляла 643°С, начальное давление закалки составляло 25 дюймов (63,5 см) водяного столба в течение 0,7 секунд, затем оно было увеличено до 40 дюймов (101,6 см) водяного столба в течение 3,8 секунд, а затем было снижено до 6 дюймов водяного столба в течение 3,5 секунд, как показано на Фиг.3. Картина, полученная после проведения теста на разбивание, показала основной подсчет частиц 227 штук на площади 5×5 см от точки нанесения удара в нижнем углу со стороны водителя. Таким образом, время, необходимое для пребывания в условиях закалки при высоком давлении, было снижено с 8,0 до 4,5 секунд.

Таким образом, закалка стекла трехстадийным способом, описанным выше, предохраняет от избыточного начального временного поверхностного напряжения и снижает время цикла при обработке.

В то время как были проиллюстрированы и описаны предпочтительные режимы данного изобретения, не следует предполагать, что эти режимы иллюстрируют и описывают все возможные формы данного изобретения. Формулировки, использованные в описании изобретения, скорее предназначены для описания, а не для ограничения, и следует понимать, что можно осуществить различные изменения, не отходя от сущности и объема данного изобретения.

Реферат

Изобретение относится к способу и установке для закалки сформованных листов стекла. Техническим результатом изобретения является снижение времени обработки при закалке стеклянных листов. Способ закалки формованных листов стекла включает подачу формованного листа стекла, нагретого до температуры закалки, в закалочное устройство, между нижней и верхней закалочными головками, выполненными с возможностью подачи направленных вверх и вниз потоков газа для закалки формованного листа стекла, с последующей начальной подачей через нижнюю и верхнюю закалочные головки направленных вверх и вниз потоков газа в течение примерно от 0,5 до 1,3 секунд при начальных давлениях для закалки формованного листа стекла. Затем увеличивают давление направленных вверх и вниз потоков газа через нижнюю и верхнюю закалочные головки в течение от 0,5 до 4 секунд до величины давления, по меньшей мере, на 25% превышающей начальные давления, для дополнительной закалки формованного листа стекла. После этого осуществляют подачу на формованный лист стекла направленных вверх и вниз потоков газа с пониженной охлаждающей способностью, которая меньше, чем охлаждающая способность закалки при начальном давлении, для того, чтобы в итоге получить закаленный и формованный лист стекла при охлаждении до температуры окружающей среды. 2 н. и 20 з.п. ф-лы, 5 ил.

Формула

перемещение формованного листа стекла, нагретого до температуры закалки, в закалочное устройство, между нижней и верхней закалочными головками, выполненными с возможностью подачи направленных вверх и вниз потоков газа для закалки формованного листа стекла;

начальную подачу через нижнюю и верхнюю закалочные головки направленных вверх и вниз потоков газа в течение примерно от 0,5 до 1,3 с при начальных давлениях для закалки формованного листа стекла;

затем увеличение давлений направленных вверх и вниз потоков газа через нижнюю и верхнюю закалочные головки в течение от 0,5 до 4 с до величины давления, по меньшей мере на 25% превышающей начальные давления, для дополнительной закалки формованного листа стекла, и

после этого подачу на формованный лист стекла направленных вверх и вниз потоков газа с пониженной охлаждающей способностью, которая меньше, чем охлаждающая способность закалки при начальном давлении, для того, чтобы в итоге получить закаленный и формованный лист стекла при охлаждении до температуры окружающей среды.

закалочную систему, включающую закалочное устройство с нижней и верхней закалочными головками, которые выполнены с возможностью подачи направленных вверх и вниз потоков газа;

закалочное кольцо для размещения нагретого и формованного листа стекла между закалочными головками для проведения закалки;

блок управления для обеспечения работы закалочного устройства, где блок управления вначале обеспечивает подачу через нижнюю и верхнюю закалочные головки направленные вверх и вниз потоки газа при начальных давлениях в течение примерно от 0,5 до 1,3 с для закалки формованного листа стекла,

затем блок управления обеспечивает увеличение давления направленных вверх и вниз потоков газа через нижнюю и верхнюю закалочные головки до величин, по меньшей мере на 25% превышающих начальные давления, в течение от 0,5 до 4 с, и

после этого блок управления обеспечивает продолжение подачи закалочной системой направленных вверх и вниз потоков газа на формованный лист стекла с пониженной охлаждающей способностью, которая меньше, чем охлаждающая способность при закалке при начальном давлении, чтобы в итоге обеспечить закаленный и формованный лист стекла при охлаждении до температуры окружающей среды.

Документы, цитированные в отчёте о поиске

Способ закалки листа стекла и устройство для его осуществления

Способ изгибания стекла и устройство для его осуществления

Комментарии