Способ изготовления и производственная линия одного типа закаленного вакуумного стекла - RU2690981C1

Код документа: RU2690981C1

Чертежи

Описание

Область техники, к которой относится настоящее изобретение

Раскрытие настоящего изобретения относится к области производства вакуумного стекла и конкретно относится к способу изготовления одного типа закаленного вакуумного стекла и производственной линии закаленного вакуумного стекла на основе способа изготовления настоящего изобретения.

Предшествующий уровень техники настоящего изобретения

Вакуумное стекло с превосходными теплоизоляционными, звукоизоляционными и энергосберегающими свойствами представляет направление развития будущего нового поколения энергосберегающего архитектурного стекла и становится все более популяризованным и применяемым. Вакуумное стекло впервые исследовали в 1990-х г.г., например, В патенте Австралии № AU94192667.2 раскрыт способ изготовления вакуумного стекла, который положил начало исследованию вакуумного стекла. Вскоре после этого в этой стране и заграницей были проведены несколько исследований по этой технологии, но вследствие причин, касающихся процесса, изготовленное вакуумное стекло представляло собой незакаленное вакуумное стекло, которые не соответствовало стандартам безопасности для архитектурного стекла и значительно затрудняло применение вакуумного стекла в высотных зданиях и некоторых специальных областях. Основное направление исследований в этой стране и заграницей было сфокусировано на том, как изготовить закаленное вакуумное стекло. На основании этих исследований, заявитель предложил способ спайки комбинации стеклянных плит в патенте КНР № 201010508421.7, где пайка по окружности вакуумного стекла с использованием металла с низкой температурой плавления успешно решает всемирную проблему, состоящую в том, что другие способы пайки могут легко вызывать повторный нагрев закаленных стеклянных подложек, способ, который реализует обработку и изготовление закаленного вакуумного стекла и продвигает вперед развитие и широкое применение вакуумного стекла.

При изготовлении закаленного вакуумного стекла базовая прочность спайки двух фрагментов стекла является важным эксплуатационным параметром закаленного вакуумного стекла. Непрерывное преодоление существующих технических препятствий, предоставление лучших технических решений и продвижение развития отрасли производства закаленного вакуумного стекла являются целями, к которым непрерывно стремятся специалисты в области техники настоящего изобретения. Следовательно, улучшение прочности пайки является целью непрерывного исследования для специалистов в этой области.

Краткое раскрытие настоящего изобретения

При практическом применении заявитель обнаружил, что после отверждения посредством охлаждения создается напряжение вследствие различных коэффициентов расширения припоя и металлизированного слоя во время пайки. Для преодоления проблем предшествующего уровня техники, одной целью раскрытия настоящего изобретения является предоставить способ изготовления закаленного вакуумного стекла, который, когда спаивают две стеклянных подложки, может значительно снизить напряжение, увеличить прочность соединения, реализовать непрерывное эффективное производство закаленного вакуумного стекла и снизить себестоимость; а другой целью раскрытия настоящего изобретения является предоставить непрерывную и автоматизированную производственную линию закаленного вакуумного стекла, которая предоставляет техническое обеспечение для серийного производства.

Чтобы достичь указанных выше целей, описание настоящего изобретения раскрывает способ изготовления закаленного вакуумного стекла, где по меньшей мере на одной стеклянной подложке, состоящей из закаленного вакуумного стекла, предварительно конфигурируют отверстие для удаления, и способ изготовления включает следующие стадии:

(1) изготовление металлизированных слоев на подлежащих спайке областях указанных стеклянных подложек, и выполнение закалки или увеличения термостойкости на стеклянных подложках;

(2) нанесение металлического припоя на металлизированные слои;

(3) предварительный нагрев и наложение стеклянных подложек, принимая к выполнению один из следующих способов:

a) нагрев двух стеклянных подложек до 60-150°C, соответственно, затем установка металлизированных слоев подлежащих спайке областей двух стеклянных подложек противоположно друг другу, и наложение стеклянных подложек, таким образом, чтобы металлический припой располагался между металлизированными слоями подлежащих спайке областей; или

b) установка металлизированных слоев подлежащих спайке областей двух стеклянных подложек противоположно друг другу, наложение стеклянных подложек таким образом, чтобы металлический припой располагался между металлизированными слоями подлежащих спайке областей, и затем нагрев двух наложенных стеклянных подложек до 60-150°C;

(4) герметичная спайка подлежащих спайке областей, принимая к выполнению способ высокотемпературной пайки металла с образованием закаленного стекла в сборе;

(5) нагрев закаленного стекла в сборе до 100-230°C;

(6) вакуумирование внутренней полости закаленного стекла в сборе для установки степени вакуумирования; и

(7) закрытие отверстия для удаления, таким образом, завершая способ изготовления вакуумного стекла.

Кроме того, температуру двух наложенных стеклянных подложек поддерживают при 60-150°C перед стадией (4).

Кроме того, температура нагрева на стадии (3) составляет 80-120°C.

Кроме того, когда стеклянные подложки имеют покрытие, с областей стеклянных подложек с покрытием, подлежащих спайке, покрытие удаляют перед предварительным изготовлением металлизированных слоев.

Кроме того, на стадии (1), эта стадия предусматривает стадию изготовления поддерживающей основы для поддержки внутренней полости, которая представляет собой, во-первых, выполнение печати в установленном положении одной стеклянной подложки с использованием пастообразной прозрачной глазури с образованием массива из поднятых точек; и затем, спекание прозрачной глазури в поддерживающую основу, отверждаемую вместе со стеклянной подложкой посредством процесса высокотемпературного спекания.

Кроме того, способ дополнительно включает стадию размещения поддерживающей основы перед наложением двух стеклянных подложек, а именно, размещение твердой поддерживающей основы в установленном положении одной стеклянной подложки.

Кроме того, на стадии (4), области, подлежащие спайке, частично нагревают, принимая к выполнению способ высокотемпературной пайки металла в режиме нагрева лазером, нагрева пламенем, нагрева электротоком, индукционного нагрева, нагрева микроволнами, нагрева излучением или конвекционного нагрева.

Кроме того, на стадии (7), закаленное стекло в сборе вакуумируют в вакуумной камере, и закаленное стекло в сборе нагревают до 100-230°C во время вакуумирования.

Кроме того, перед наложением двух стеклянных подложек на стадии (3), геттер размещают по меньшей мере на одной из стеклянных подложек, и геттер активируют после завершения стадии (6).

Кроме того, металлизированный слой дополнительно предварительно изготавливают на окружности отверстия для удаления на стадии (1), отверстие для удаления покрывают пластиной для запайки, предварительно установленной с использованием металлического припоя перед стадией (7), и отверстие для удаления запаивают припоем из расплавленного металла, предварительно установленным на пластине для запайки.

Производственная линия закаленного вакуумного стекла на основе вышеприведенного способа изготовления включает устройство для изготовления металлизированного слоя, устройство для нанесения припоя, первое устройство для предварительного нагрева, устройство для наложения, одно или несколько устройств для пайки и спайки по краям, второе устройство для предварительного нагрева, систему вакуумирования и устройство для пайки, которые последовательно соединены посредством первого устройства для транспортировки, где стеклянные подложки нагревают до 60-150°C посредством первого устройства для предварительного нагрева и затем подвергают обработке спайкой по краям посредством одного или нескольких устройств для пайки и спайки по краям, и система вакуумирования включает одну или несколько вакуумных камер и устройство для удаления воздуха, соединенное с вакуумными камерами.

Производственная линия закаленного вакуумного стекла на основе вышеприведенного способа изготовления включает устройство для изготовления металлизированного слоя, устройство для нанесения припоя, устройство для наложения, первое устройство для предварительного нагрева, одно или несколько устройств для пайки и спайки по краям, второе устройство для предварительного нагрева, систему вакуумирования и устройство для пайки, которые последовательно соединены посредством первого устройства для транспортировки, где стеклянные подложки нагревают до 60-150°C посредством первого устройства для предварительного нагрева и затем подвергают обработке спайкой по краям посредством одного или нескольких устройств для пайки и спайки по краям, и система вакуумирования включает одну или несколько вакуумных камер и устройство для удаления воздуха, соединенное с вакуумными камерами.

Кроме того, первое устройство для предварительного нагрева и/или второе устройство для предварительного нагрева представляют собой печи нагрева стеклянных плит излучательного типа или печи нагрева стеклянных плит конвекционного типа.

Кроме того, устройство для наложения включает подъемный механизм, расположенный на одной стороне первого транспортного устройства, подъемный механизм обеспечивают вместе с рычагом подъема, поворотный механизм расположен на рычаге подъема, и поворотный механизм обеспечивают вместе с диском вакуум-отсоса или устройством захвата; когда устройство для наложения работает, диск вакуум-отсоса или устройство захвата захватывают вторую стеклянную подложку, подъемный механизм поднимает вторую стеклянную подложку до установленной высоты и затем переворачивает вторую стеклянную подложку, и перевернутую вторую стеклянную подложку помещают на верхнюю поверхность первой стеклянной подложки, таким образом, завершая наложение.

Кроме того, второе транспортное устройство расположено на стороне первого транспортного устройства, первое транспортное устройство применяют для перемещения первой стеклянной подложки, и второе транспортное устройство применяют для перемещения второй стеклянной подложки.

Кроме того устройство для наложения включает торсионный вал, расположенный между первым и вторым транспортными устройствами, торсионный вал соединен с рукой манипулятора, введенной в положение ниже второй стеклянной подложки вдоль зазора между вторым транспортным устройством, и диск вакуум-отсоса или устройство захвата расположены на руке манипулятора; когда устройство для наложения работает, диск вакуум-отсоса или устройство захвата захватывают вторую стеклянную подложку, рука манипулятора переворачивается вокруг торсионного вала, и вторую стеклянную подложку помещают на верхнюю поверхность первой стеклянной подложки на первом транспортном устройстве, таким образом, завершая наложение.

Кроме того, устройство для наложения включает подвесное передаточное устройство, расположенное выше первого транспортного устройства, подвесное передаточное устройство применяется для перемещения второй стеклянной подложки и включает механизм для перемещения, и механизм для перемещения обеспечивают вместе с подъемным устройством с диском вакуум-отсоса или зажимным механизмом; когда устройство для наложения работает, подъемное устройство проводит спуск, диск вакуум-отсоса или зажимной механизм захватывает и фиксирует стеклянную подложку на первом транспортном устройстве, затем подъемное устройство производит подъем, вторая стеклянная подложка перемещается в положение выше первой стеклянной подложки, подлежащей наложению, и вторую стеклянную подложку помещают на верхнюю поверхность первой стеклянной подложки, таким образом, завершая наложение.

Кроме того, устройство для наложения включает манипулятор с несколькими степенями свободы, расположенный на одной стороне первого транспортного устройства, и манипулятор обеспечивают вместе с диском вакуум-отсоса или устройством захвата; когда устройство для наложения работает, диск вакуум-отсоса или устройство захвата захватывает вторую стеклянную подложку, и переворачивает вторую стеклянную подложку и затем помещает ее на первую стеклянную подложку, таким образом, завершая наложение.

Кроме того, производственную линию обеспечивают вместе с устройством для размещения поддерживающей основы, которое расположено на месте между устройством для изготовления металлизированного слоя и устройством для пайки и спайки по краям.

Кроме того, производственную линию обеспечивают вместе с устройством для размещения поддерживающей основы, которое расположено на месте между устройством для нанесения припоя и устройством для наложения.

Кроме того, производственная линия включает устройство для изготовления поддерживающей основы, расположенное между устройством для изготовления металлизированного слоя и устройством для нанесения припоя, и устройство для изготовления поддерживающей основы включает устройство трафаретной печати, устройство для сушки и устройство для спекания.

Кроме того, устройство для пайки и устройство для спайки по краям представляет собой одно устройство из устройства нагрева лазером, устройства нагрева микроволнами, устройства нагрева пламенем, устройства индукционного нагрева или устройства конвекционного нагрева.

Кроме того, когда существует одно устройство для пайки и устройство для спайки по краям, устройство для пайки и устройство для спайки по краям располагают на одной стороне первого транспортного устройства, и направление перемещения устройства для пайки и спайки по краям для пайки является перпендикулярным направлению перемещения первого транспортного устройства.

Кроме того, когда имеется одно устройство для пайки и спайки по краям, устройство для пайки и спайки по краям расположено на первом транспортном устройстве, и направление перемещения устройства для пайки и спайки по краям для пайки совпадает с направлением перемещения первого транспортного средства.

Кроме того, когда имеется множество устройств для пайки и устройств для спайки по краям, устройства для пайки и устройства для спайки по краям располагают на одной стороне или двум сторонам первого транспортного устройства, и направления перемещения устройств для пайки и устройств для спайки по краям являются перпендикулярными направлению перемещения первого транспортного устройства.

Кроме того, производственная линия включает устройство закалки стекла, которое расположено на месте между устройством для изготовления металлизированного слоя и устройства для нанесения припоя.

Кроме того, устройство для изготовления металлизированного слоя включает устройство трафаретной печати, устройство для сушки и устройство для спекания.

Кроме того, производственная линия включает устройство активации геттера, расположенное в вакуумной камере.

Кроме того, при оборудовании множеством вакуумных камер вакуумные камеры последовательно соединены в направлении перемещения стекла, и устройство для пайки расположено внутри вакуумной камеры.

Согласно способу изготовления закаленного вакуумного стекла в раскрытии настоящего изобретения стеклянные подложки нагревают до 60-150°C перед пайкой и затем подвергают спайке по краям посредством высокотемпературной пайки, таким образом, что напряжение при спайке двух стеклянных подложек значительно уменьшается, прочность пайки улучшается, и срок эксплуатации закаленного вакуумного стекла продлевается. Кроме того, описание настоящего изобретения дополнительно раскрывает производственную линию закаленного вакуумного стекла на основе способа изготовления настоящего изобретения.

Краткое описание фигур

На фиг. 1 представлено схематическое изображение варианта осуществления 1 раскрытия настоящего изобретения;

На фиг. 2 представлено схематическое изображение варианта осуществления 2 раскрытия настоящего изобретения;

На фиг. 3 представлено схематическое изображение варианта осуществления 3 раскрытия настоящего изобретения;

На фиг. 4 представлено схематическое изображение варианта осуществления 4 раскрытия настоящего изобретения;

На фиг. 5 представлено схематическое изображение варианта осуществления 5 раскрытия настоящего изобретения;

На фиг. 6 представлено схематическое изображение варианта осуществления 6 раскрытия настоящего изобретения;

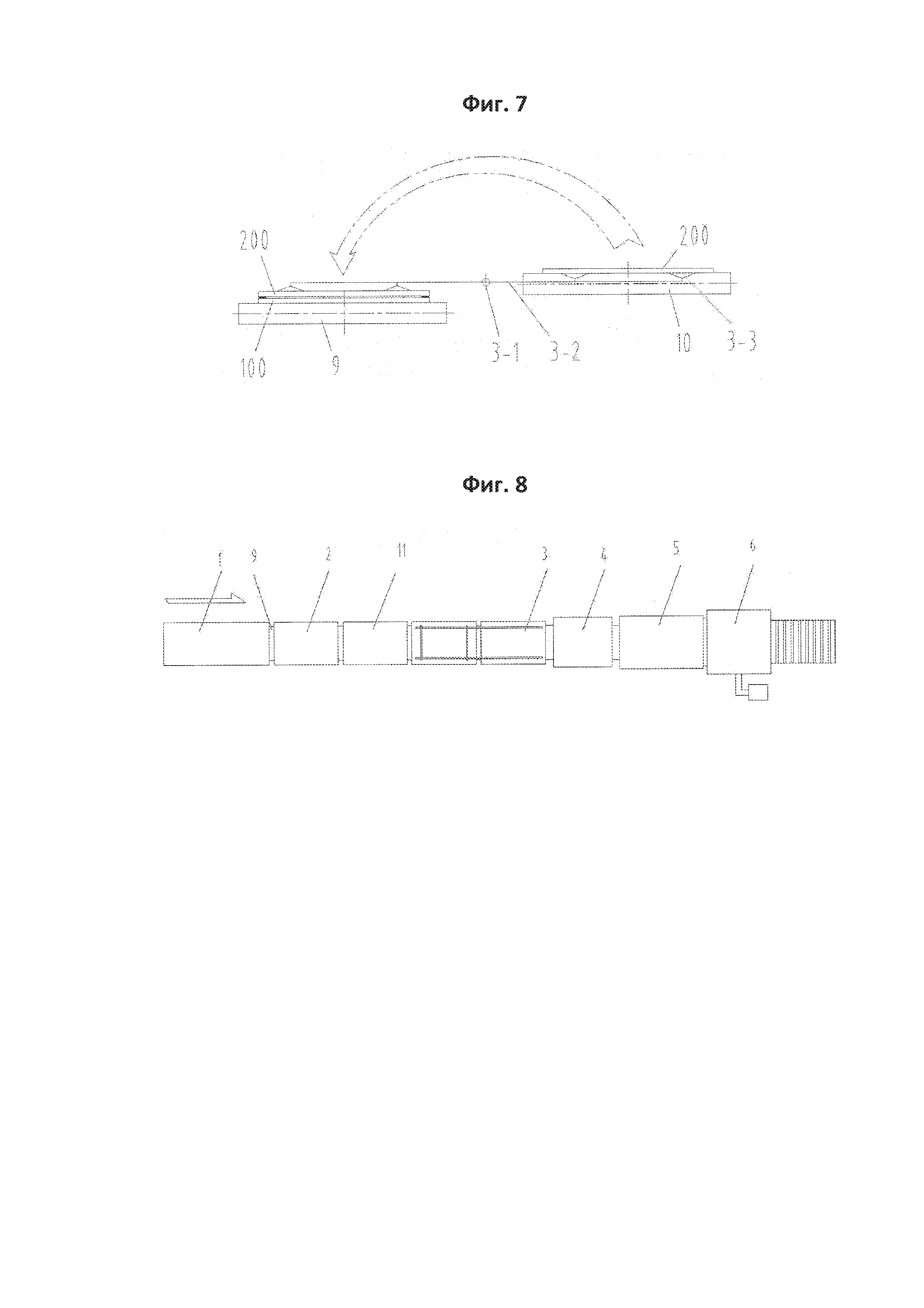

На фиг. 7 представлено схематическое изображение наложения устройства 3 для наложения 3, представленного на фиг. 6;

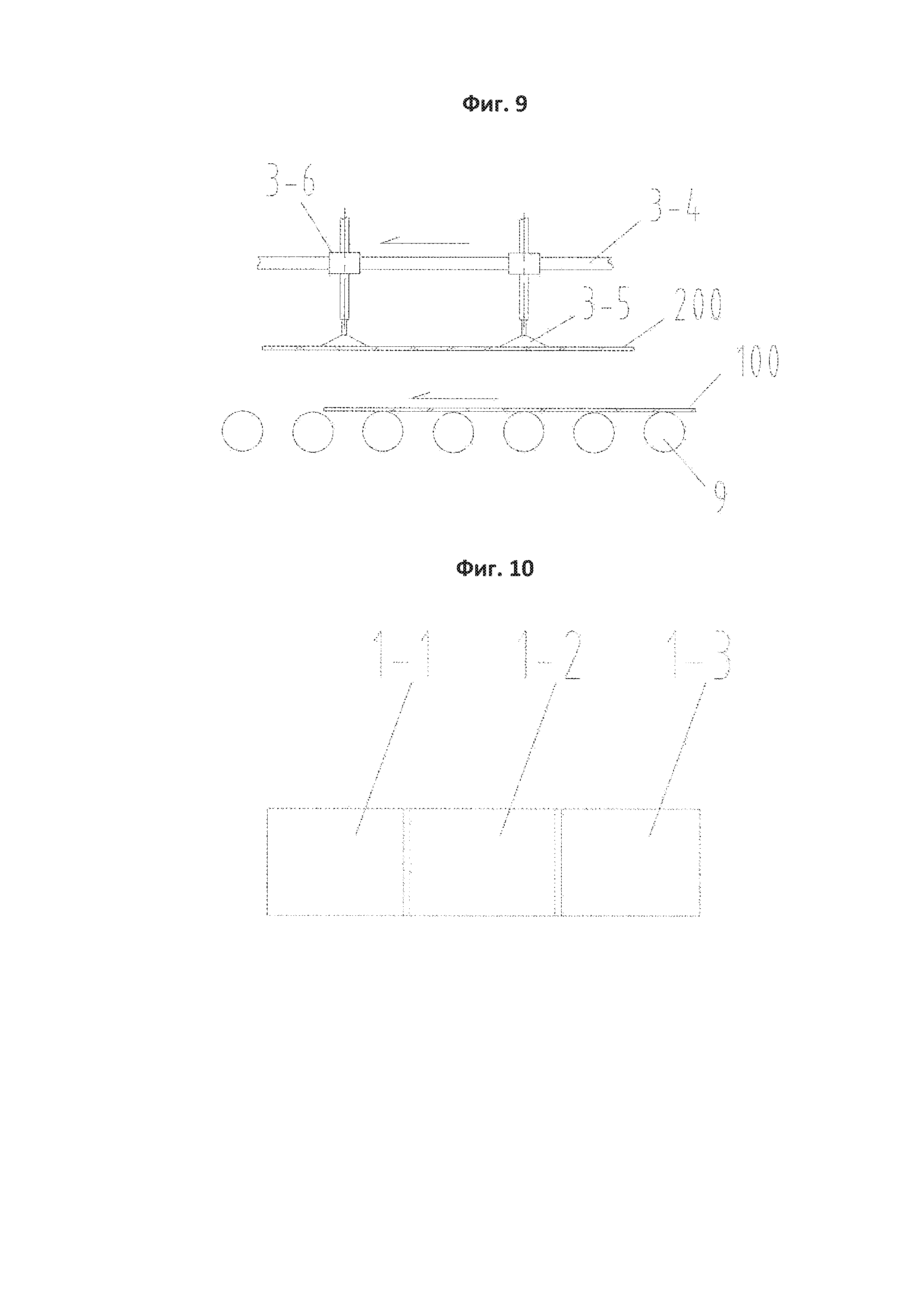

На фиг. 8 представлено схематическое изображение варианта осуществления 7 раскрытия настоящего изобретения;

На фиг. 9 представлено схематическое изображение наложения устройства 3 для наложения, представленного на фиг. 8;

На фиг. 10 представлено схематическое изображение устройства 1 для изготовления металлизированного слоя;

На фиг. 11 представлено схематическое изображение устройства 8 для изготовления поддерживающей основы.

Подробное описание настоящего изобретения

Конкретные варианты осуществления раскрытия настоящего изобретения будут подробно описаны ниже в сочетании с сопроводительными чертежами.

Вариант осуществления 1

На фиг. 1 и фиг. 10 представлен первый конкретный вариант осуществления производственной линии закаленного вакуумного стекла согласно раскрытию настоящего изобретения. В этом варианте осуществления производственная линия конкретно включает первое транспортное устройство 9, например, конвейерный рольганг, и устройство 1 для изготовления металлизированного слоя, устройство 2 для нанесения припоя, первое устройство 11 для предварительного нагрева, устройство 3 для наложения, устройство 4 для пайки и спайки по краям, второе устройство 5 для предварительного нагрева, систему вакуумирования 6 и устройство 12 для пайки, которые последовательно соединены посредством первого устройства 9 для транспортировки, где первое устройство 11 для предварительного нагрева применяют для нагрева стеклянных подложек до 60-150°C перед наложением стеклянных подложек, и затем устройство 4 для пайки и спайки по краям проводит обработку спайкой по краям; понятно, что первое устройство 11 для предварительного нагрева может также располагаться на следующем месте устройства 3 для наложения для нагрева объединенных наложенных стеклянных подложек до 60-150°C. Устройство 12 для пайки расположено в системе вакуумирования 6, система вакуумирования 6 включает вакуумную камеру 6-1, вакуумный вентиль расположен на каждом из входного конца и выходного конца вакуумной камеры 6-1, вакуумная камера 6-1 соединена с устройством откачки воздуха 6-2, и устройством активации геттера, дополнительно расположенным в вакуумной камере 6-1.

Устройство 1 для изготовления металлизированного слоя включает устройство трафаретной печати 1-1, устройство для сушки 1-2 и устройство для спекания 1-3. Устройство для сушки 1-2 и устройство для спекания 1-3 образуют встроенное устройство. Устройство для спекания 1-3 представляет собой устройство для закалки стекла.

Первое устройство 11 для предварительного нагрева и/или второе устройство 5 для предварительного нагрева представляют собой печи нагрева стеклянных плит излучательного типа или печи нагрева стеклянных плит конвекционного типа.

Закаленное вакуумное стекло включает две стеклянные подложки, одну стеклянную подложку предварительно устанавливают с отверстием для удаления или обе стеклянные подложки предварительно устанавливают с отверстиями для удаления, и способ изготовления закаленного вакуумного стекла на производственной линии варианта осуществления 1 включает следующие стадии.

Стадия (1): На четырех краях поверхности стеклянных подложек находятся ленточные области, подлежащие спайке, металлизированные слои изготавливают на подлежащих спайке областях устройством 1 для изготовления металлизированного слоя, и стеклянные подложки закаливают или увеличивают их термостойкость; и подробная стадия изготовления металлизированных слоев была раскрыта в предыдущих патентных заявках заявителя (таких как CN 102079619 A, CN 102079631 и CN 102452801 A), и не будет без необходимости описана в раскрытии настоящего изобретения.

Стадия (2): металлический припой помещают на металлизированные слои посредством устройства 2 для нанесения припоя.

Стадия (3): стеклянные подложки предварительно нагревают и накладывают, принимая к выполнению один из следующих способов:

a) во-первых, две стеклянные подложки нагревают до 60-150°C, соответственно, посредством первого устройства 11 для предварительного нагрева, затем металлизированные слои двух стеклянных подложек устанавливают противоположно друг другу посредством устройства 3 для наложения, и стеклянные подложки накладывают таким образом, чтобы металлический припой располагался между металлизированными слоями; по устройству 3 для наложения, может быть приведена ссылка на патент КНР № 201420110435.7; устройство 3 для наложения в-основном включает подъемный механизм, расположенный на одной стороне транспортного устройства, например, подъемный механизм с колесом цепной передачи, цилиндрический подъемный механизм с сервопоршнем или т.п., подъемный механизм обеспечивают вместе с рычагом подъема, введенным в зазор между валками для достижения положения ниже верхней стеклянной подложки, поворотным механизмом, расположенным на рычаге подъема, и поворотный механизм обеспечивают вместе с диском вакуум-отсоса; во время работы, диск вакуум-отсоса захватывает проходящую мимо верхнюю стеклянную подложку, подъемный механизм поднимает верхнюю стеклянную подложку для установления высоты и затем переворачивает верхнюю стеклянную подложку, и перевернутую стеклянную подложку помещают наверх проходящей мимо нижней стеклянной подложки, таким образом, завершая наложение;

b) во-первых, металлизированные слои двух стеклянных подложек устанавливают противоположно друг другу посредством устройства 3 для наложения, и стеклянные подложки накладывают таким образом, чтобы металлический припой располагался между металлизированными слоями; и затем две наложенные стеклянные подложки вместе нагревают до 60-150°C посредством первого устройства 11 для предварительного нагрева.

Предпочтительно, указанная выше температура нагрева составляет 80-120°C.

Стадия (5): в интервале температур нагрева стадии (4), металлический припой нагревают, используя устройство 4 для пайки и спайки по краям и способ высокотемпературной пайки металла, таким образом, что металлический припой расплавляют и отверждают, чтобы герметично спаять металлизированные слои двух стеклянных подложек с образованием закаленного стекла в сборе, таким образом, напряжение при спайке двух стеклянных подложек может быть значительно уменьшено. Области, подлежащие спайке, частично нагревают, принимая к выполнению способ высокотемпературной пайки металла в режиме нагрева лазером, нагрева пламенем, нагрева электротоком, индукционного нагрева, нагрева микроволнами, нагрева излучением или конвекционного нагрева. Устройство 4 для пайки и спайки по краям является одним устройством из устройства нагрева лазером, устройства нагрева микроволнами, устройства нагрева пламенем, устройства индукционного нагрева или устройства конвекционного нагрева. В этом варианте осуществления, число устройств 4 для пайки и спайки по краям равно одному, устройство 4 для пайки и спайки по краям расположено на первом транспортном устройстве 9, и направление перемещения устройства 4 для пайки и спайки по краям совпадает с направлением перемещения первого транспортного средства 9.

Стадия (6): закаленное стекло в сборе нагревают до 100-230°C вторым устройством 5 для предварительного нагрева перед вакуумированием для улучшения эффективности выпуска и эффекта выпуска.

Стадия (7): внутреннюю полость закаленного стекла в сборе вакуумируют для установки степени вакуумирования посредством системы вакуумирования 6, например, 10-2-10-4Па, где устройство для очистки ультрафиолетом или устройство для бомбардировки в плазме действует на закаленное стекло в сборе во время вакуумирования для разложения остаточных примесей во внутренней полости, и летучий газ, генерируемый при разложении, удаляют из внутренней полости.

Стадия (8): отверстие для удаления запаивают устройством 12 для пайки, и изготовление закаленного вакуумного стекла завершают.

Согласно способу изготовления раскрытия настоящего изобретения, нагрев стеклянных подложек до 60-150°C перед тем, как области, подлежащие спайке, герметично запаивают, является важным параметром процесса, полученным в процессе непрерывного улучшения способа изготовления закаленного вакуумного стекла автором настоящего изобретения в сочетании с большим объемом экспериментальных данных. Если стеклянные подложки непосредственно спаивают без предварительного нагрева или при низкой температуре нагрева, поскольку продолжительность расплавленного состояния металлического припоя при пиковой температуре является короткой, следовательно, припой не инфильтруется тщательно в металлизированный слой и прочность пайки является недостаточной; и во время охлаждения после остановки нагрева, и поскольку стеклянные подложки при низкой температуре быстро поглощают тепло, напряжение при сжатии на холоде, генерируемое быстрым охлаждением припоя является большим и затем генерируется довольно сильное напряжение в спайке. Однако если температура нагрева стеклянных подложек является слишком высокой, например, более 150°C, высокая температура является неблагоприятной для улучшения прочности пайки и оказывает крайне неблагоприятное воздействие на металлизированные слои. Прочность пайки закаленного вакуумного стекла, изготавливаемого при различных температурах нагрева, как установлено выше, будет оцениваться и сравниваться по “частотам выдерживания воздействия перепада температуры в 100°C” в следующей таблице. (Замечание: все три образца стекла представляют собой вакуумное стекло, составленное из 5-мм закаленного вакуумного стекла, имеющее размер 300 мм × 300 мм)

По приведенным выше экспериментальным данным можно видеть, что, когда стеклянные подложки нагревают до 60-150°C, частота выдерживания воздействия перепада температуры в 100°C спаянного закаленного вакуумного стекла значительно улучшается, предпочтительно, когда стеклянные подложки нагревают до 80-120°C перед пайкой и спайкой по краям, устойчивая и надежная прочность пайки может быть получена после пайки и спайки по краям, и срок эксплуатации закаленного вакуумного стекла может быть продлен.

Предпочтительно, металлизированный слой кроме того предварительно изготавливают на окружности отверстия для удаления на стадии (1), отверстие для удаления покрывают пластиной для запайки, предварительно установленной с использованием металлического припоя перед стадией (7), и отверстие для удаления запаивают припоем из расплавленного металла, предварительно установленным на пластине для запайки.

Когда стеклянные подложки имеют покрытие, стеклянные подложки, с областями стеклянных подложек с покрытием, подлежащими спайке, покрытие удаляют перед предварительным изготовлением металлизированных слоев. Во время удаления покрытия, производственная линия кроме того включает устройство удаления покрытия, причем устройство удаления покрытия может также быть отделено от производственной линии, и удаление покрытия в качестве процесса предварительной обработки выполняют перед производственной линией.

Геттер размещают по меньшей мере на одной из стеклянных подложек перед стадией (3), и геттер активируют после завершения стадии (7).

Вариант осуществления 2

На фиг. 2 представлен второй конкретный вариант осуществления производственной линии закаленного стекла. Этот вариант осуществления по существу является идентичным варианту осуществления 1 по структуре, и различие состоит в том, что устройство 4 для пайки и спайки по краям расположено на одной стороне первого транспортного устройства 9, толкающее устройство, расположенное на первом транспортном устройстве 9 толкает стеклянную подложку в устройство 4 для пайки и спайки по краям, и в этот момент, направление перемещения устройства 4 для пайки и спайки по краям является перпендикулярным направлению первого транспортного устройства 9.

Вариант осуществления 3

На фиг. 3 представлен третий конкретный вариант осуществления производственной линии закаленного стекла. Этот вариант осуществления по существу является идентичным варианту осуществления 2 по структуре, и различие состоит в том, что число устройств 4 для пайки и спайки по краям равно трем, и понятно, что число устройств 4 для пайки и спайки по краям может быть увеличено или уменьшено согласно рабочей эффективности каждого места на производственной линии; таким образом, множество устройств 4 для пайки и спайки по краям может быть расположено на месте наиболее времязатратного процесса пайки и спайки по краям целой производственной линии, таким образом, что эффективность производства улучшается; кроме того, направление перемещения устройства 4 для пайки и спайки по краям является перпендикулярным направлению первого транспортного устройства 9, таким образом, что стеклянная подложка может селективно впускать любое свободное устройство 4 для пайки и спайки по краям. Вакуумные камеры 6-1 (см. фиг. 2 или фиг. 1) включают переднюю вспомогательную вакуумную камеру 6-11, основную вакуумную камеру 6-12 и заднюю вспомогательную вакуумную камеру 6-13, последовательно соединенные в направлении перемещения стекла. Степени вакуумирования передней вспомогательной вакуумной камеры 6-11 и задней вспомогательной вакуумной камеры 6-13 являются более низкими, чем степень вакуумирования основной вакуумной камеры 6-12, и эффективность вакуумирования может улучшаться при таком режиме на стадии вакуумирования. Вакуумный вентиль соответственно расположен между каждыми двумя из передней вспомогательной вакуумной камеры 6-11, основной вакуумной камеры 6-12 и задней вспомогательной вакуумной камеры 6-13, на входном конце передней вспомогательной вакуумной камеры 6-11 и на выходном конце задней вспомогательной вакуумной камеры 6-13.

Вариант осуществления 4

На фиг. 4 представлен четвертый конкретный вариант осуществления производственной линии закаленного стекла. Этот вариант осуществления по существу является идентичным варианту осуществления 3 по структуре, и различие состоит в том, что устройство 7 для размещения поддерживающей основы расположено на месте между устройством 2 для нанесения припоя и первым устройством 11 для предварительного нагрева, и используется для размещения предварительно изготовленной твердой средней подложки на стеклянной подложке. Понятно, что устройство 7 для размещения поддерживающей основы может также располагаться на месте между устройством 1 для изготовления металлизированного слоя и устройством 2 для нанесения припоя или между первым устройством 11 для предварительного нагрева и устройством 3 для наложения.

Вариант осуществления 5

На фиг. 5 и фиг. 11 представлен пятый конкретный вариант осуществления производственной линии закаленного стекла. Этот вариант осуществления по существу является идентичным варианту осуществления 3 по структуре, и различие состоит в том, что устройство 8 для изготовления поддерживающей основы расположено между устройством 1 для изготовления металлизированного слоя и устройством 2 для нанесения припоя; устройство 8 для изготовления поддерживающей основы включает устройство трафаретной печати 8-1, устройство для сушки 8-2 и устройство для спекания 8-3; устройство для сушки 8-2 и устройство для спекания 8-3 образуют встроенное устройство; и устройство для спекания 8-3 является устройством для закалки стекла. Устройство 8 для изготовления поддерживающей основы производит среднюю поддерживающую основу на следующих стадиях: во-первых, выполнение печати в установленном положении одной стеклянной подложки с использованием пастообразной прозрачной глазури с образованием массива из поднятых точек с использованием устройства трафаретной печати 8-1; и затем, спекание прозрачной глазури в поддерживающую основу, отверждаемую вместе со стеклянной подложкой посредством процесса высокотемпературного спекания с использованием устройства для сушки 8-2 и устройства для спекания 8-3.

Вариант осуществления 6

На фиг. 6 и фиг. 7 представлен шестой конкретный вариант осуществления производственной линии закаленного стекла. Этот вариант осуществления по существу является идентичным варианту осуществления 1 по структуре, и различие состоит в том, что второе транспортное устройство 10, например, конвейерный рольганг, расположено на стороне первого транспортного устройства 9, первое транспортное устройство 9 применяют для перемещения первой стеклянной подложки 100, и второе транспортное устройство 10 применяют для перемещения второй стеклянной подложки 200. Устройство 3 для наложения включает торсионный вал 3-1, расположенный между первым и вторым транспортными устройствами 9 и 10, торсионный вал 3-1 соединено с рукой манипулятора 3-2, введенной в положение ниже второй стеклянной подложки 200 вдоль зазора между вторым транспортным устройством 10 и диском вакуум-отсоса 3-3 или устройство захвата расположено на руке манипулятора 3-2; когда устройство 3 для наложения работает, диск вакуум-отсоса 3-3 или устройство захвата захватывает вторую стеклянную подложку 200, рука манипулятора 3-2 переворачивается вокруг торсионного вала 3-1, и вторую стеклянную подложку 200 помещают на первой стеклянной подложке 100 на первом транспортном устройстве 9, таким образом, завершая наложение.

Вариант осуществления 7

На фиг. 8 и фиг. 9 представлен седьмой конкретный вариант осуществления производственной линии закаленного стекла. Этот вариант осуществления по существу является идентичным варианту осуществления 1 по структуре, и различие состоит в том, что устройство 3 для наложения включает подвесное передаточное устройство, расположенное выше первого транспортного устройства 9, подвесное передаточное устройство вытянуто вверх и соединено с тем местом, где расположено первое устройство 11 для предварительного нагрева, первое транспортное устройство 9 применяют для перемещения первой стеклянной подложки 100, подвесное передаточное устройство применяется для перемещения второй стеклянной подложки 200 и включает механизм для перемещения 3-4, и механизм для перемещения 3-4 обеспечивают вместе с подъемным устройством 3-6 с диском 3-5 вакуум-отсоса или зажимным механизмом, и подъемное устройство 3-6 представляет собой винтовой подъемный механизм или цилиндр или т.п.; когда устройство 3 для наложения работает, подъемное устройство 3-6 проводит спуск, диск 3-5 вакуум-отсоса или зажимной механизм захватывает и фиксирует стеклянную подложку 200 на первом транспортном устройстве 9 и в том месте, где расположено устройство 2 для нанесения припоя, затем подъемное устройство 3-6 производит подъем, вторая стеклянная подложка 200 перемещается в положение выше первой стеклянной подложки 100 подлежащей наложению, и вторую стеклянную подложку 200 помещают на первой стеклянной подложке 100, таким образом, завершая наложение.

Понятно, что устройство 3 для наложения может также представлять собой манипулятор с несколькими степенями свободы, расположенный на одной стороне первого транспортного устройства 9, и манипулятор завершает наложение.

Что касается вышеуказанных семи вариантов осуществления, то первое устройство 11 для предварительного нагрева может также располагаться на месте между устройством для наложения 3 и устройства 4 для пайки и спайки по краям, таким образом, что последовательность обработки на производственной линии меняется и две наложенных стеклянных подложки нагревают в целом.

Приведенные выше примеры используют просто для описания раскрытия настоящего изобретения, но варианты осуществления раскрытия настоящего изобретения не ограничиваются этими примерами. Различные конкретные варианты осуществления, сделанные согласно предлагаемому раскрытию настоящего изобретения специалистами в данной области, будут входить в объем правовой защиты раскрытия настоящего изобретения.

Реферат

Изобретение относится к вакуумному стеклу. Способ изготовления вакуумного стекла включает следующие стадии: изготовление металлизированных слоев и выполнение закалки или увеличения термостойкости на стеклянных подложках; нанесение металлического припоя на металлизированные слои; наложение стеклянных подложек; нагрев объединенных стеклянных подложек до 60-150°C; герметичная спайка стеклянных подложек в условиях обеспечения температуры нагрева; нагрев; вакуумирование и закрытие отверстия для удаления, таким образом, завершая способ изготовления. Технический результат – снижение напряжений, возникающих в процессе спаивания, повышение прочности пайки и увеличение срока эксплуатации закаленного вакуумного стекла. 3 н. и 26 з.п. ф-лы, 11 ил., 1 табл., 7 пр.

Формула

Документы, цитированные в отчёте о поиске

Устройство для непрерывной обработки элемента из вакуумного стекла

Комментарии