Устройство для формования и отпуска стеклянных листов - RU2083512C1

Код документа: RU2083512C1

Чертежи

Описание

Изобретение касается устройства и способа для формования и отпуска стеклянных листов, имеющих сложную форму, для применения в качестве окон в автомобилях.

Форма кузова автомобиля имеет большое значение не только с эстетической точки зрения, но также с точки зрения аэродинамики. В этой связи также необходимо, чтобы поверхности не имели прерывистостей, которые будут ухудшать коэффициент проникания воздуха во время движения транспортного средства.

По этой причине стекла, в частности стекла для автомобилей, имеют сложную форму, которую можно получить только на специальных установках, предназначенных для этой цели.

Известны промышленные установки для формования и отпуска стеклянных листов сложной формы для применения в автомобилях.

В патенте США N 4285715 описана установка, в которой стекло, передаваемое по роликам, нагревается в горизонтальной печи и затем передается снова по роликам на позицию формования; при этом нижняя, вертикально подвижная форма, плоская поверхность которой пропазована для прохождения по роликам, транспортирующим стекло, поднимает стекло с роликов и передает его вверх до тех пор, пока стекло не будет достаточно близко для его притягивания к верхней форме посредством вакуумного присасывания; после завершения формования верхняя форма позволяет стеклу падать на кольцеобразный элемент, называемый челноком, перемещаемый горизонтально, который транспортирует стекло на позицию отпуска и охлаждения.

Недостатком этой установки является главным образом то, что стекло, имеющее температуру, испытывает поверхностную деформацию в результате продолжительного контакта сначала с роликами на участке формования и затем с плоской поверхностью формы; поверхностная деформация вызывает значительные оптические дефекты, что неприемлемо для стекла, используемого в автомобилях.

В патенте США N 4508556 описаны способ и устройство для формования стеклянных листов, имеющих сложную форму. Стеклянные листы движутся по газообразной подушке пода через горизонтальную нагревательную печь, вытягиваются поперечными штангами, разделенными пространством, и достигают позиции формования; на которой под, образованный газообразной подушкой, принимает стекло и передает его во время горизонтального перемещения, а поскольку под имеет соответствующий изгиб вниз, то стекло гнется до требуемой формы под действием силы тяжести. Газообразный слой пода окружен полым формующим кольцом требуемой конфигурации, которое размещено под слоем; когда вся поверхность стекла лежит на газообразной подушке пода, то кольцо поднимает его вертикально в направлении формы, к которой стекло притягивается посредством вакуумного присасывания, затем форма опускает стекло на другое кольцо тележки с возвратно-поступательным перемещением, которая передает его на позицию отпуска и охлаждения.

Эта установка имеет несколько недостатков: во-первых, для изготовления каждого профиля необходимо заменять не только нижнее кольцо и верхнюю форму, но также газообразную подушку пода, которая имеет кривизну, подобную кривизне готового изделия; причем газообразную подушку пода необходимо также заменять в зависимости от изменения размеров поверхности изделия, поскольку она должна размещаться внутри полого профилирующего кольца; кроме того, передача из печи на позицию формования осуществляется промежуточными роликами, которые при данной высокой температуре стекла могут легко вызвать поверхностную деформацию и следовательно оптические дефекты.

В Европейской заявке N 415826 описана установка, при помощи которой пытались устранить недостатки, связанные с присутствием роликов на позиции гибки, через замену роликов лентой из соответствующего жаростойкого материала, которую размещают между нижним формующим кольцом в верхней вакуумной формой.

Однако это решение имеет также определенные недостатки, связанные в основном с трудностями управления такой системой изготовления сложных форм, и также вследствие того факта, что продолжительное нахождение нагретого до температуры размягчения стекла на опорной ленте может вызвать нежелательные оптические искажения.

Целью изобретения является создание устройства, способного устранить упомянутые недостатки и изготавливать стеклянные листы при высококонкурирующих производственных затратах.

Цели изобретения достигаются благодаря устройству, содержащему: горизонтальную нагревательную печь, в которой стекло передается по роликам, расположенным по всей ее длине; позицию формования, поддерживаемую при той же температуре, как и в печи, и оснащенную воздушной подушкой на поду для опоры стекла; формующее вертикально подвижное кольцо, которое поднимает стекло с воздушной подушки и перемещает его в направлении формы для формования и затем передает его горизонтально в сторону сопел для отпуска, где происходит быстрое охлаждение стекла.

Применение роликового конвейера в печи позволяет ускорить значительно нагрев стекла и сократить производственные затраты в сравнении с применением воздушной подушки на поду, расположенной по всей длине печи; причем в последнем случае поперечные штанги, тянущие стекло вдоль, могут оставить отпечатки на стекле, в результате увеличивается количество бракованных изделий.

На позиции формования ролики, транспортирующие и поддерживающие стекло, были заменены воздушной подушкой, которую образуют путем дутья горячего воздуха через множество сопел, расположенных таким образом, чтобы обеспечить равномерную опору для стеклянного листа и чтобы формующее кольцо могло пересекать уровень флотации стекла и размещаться под стеклом.

Под термином "горячий воздух" подразумевается как нагретый воздух, так и смесь воздуха и отработанных газов, образующихся, например, при сжигании метана.

Высота сопел такова, что это позволяет формующему кольцу, имеющему часто большой радиус, опускаться ниже уровня флотации; причем форма, количество и расположение сопел таковы, что обеспечивается равномерная опора стекла за исключением соответственно зоны, в которой отсутствуют сопла, необходимой для прохождения формующего кольца, эту зону можно легко получить, удалив из нее сопла, и закрыв соответствующие отверстия резьбовыми пробками, причем сопла имеют цилиндрические стержни с резьбой, следовательно, их можно завинтить в отверстия нагнетательной камеры.

В соответствии с конкретным исполнением изобретения внутренняя геометрия сопла, позволяющая проходить воздуху так, чтобы обеспечивалась соответствующая опора для стеклянного листа, образована сходящимся каналом для уменьшения перепада давления, создаваемого на входе, цилиндрической частью с калиброванным поперечным сечением для достижения по существу постоянной скорости потока через каждое сопло; длинным каналом с большим диаметром, чем предшествующая цилиндрическая часть, причем он предпочтительно расходящийся для замедления потока жидкости; конечной частью с конфигурацией в форме усеченного конуса для обеспечения окончательного замедления потока жидкости и следовательно получения плоского профиля давления в секции на выходе из сопла.

Цилиндрическая часть с калиброванным поперечным сечением имеет диаметр предпочтительно от 2 до 8 мм.

Диаметр выходной секции сопла находится предпочтительно между 40 и 100 мм.

Давление подачи воздуха в сопла составляет предпочтительно 50-1000 мбар, причем это давление можно регулировать во время рабочего цикла до значений, находящихся между верхними и нижними пределами, для изменения расстояния между стеклянным листом и уровнем сопел и/или оптимизации использования горячего воздуха, который имеет температуру предпочтительно от 600 до 700o C.

Расстояние стеклянного листа до уровня сопел составляет предпочтительно 0,2-1 мм, причем оно может изменяться во время рабочего цикла, колеблясь между указанными предельными значениями в зависимости от давления воздуха, подаваемого в сопла.

Сопла расположены на нагнетательной камере с их перпендикулярными осями, расположенными на вершинах треугольника или квадрата, либо прямоугольника с таким шагом, чтобы в любом случае обеспечивалось соответствующее пространство для выпуска воздуха между смежными соплами для лучшей опоры стеклянного листа, особенно если сопла имеют выпускную секцию большого диаметра.

Возможно, потребуется применять сопла меньшего диаметра вблизи участков, где проходит формующее кольцо, чтобы на одной плоскости одновременно находились сопла с выпускной секцией различного диаметра без создания каких-либо помех для опоры стеклянного листа.

Нижняя форма для формования образована пустотелым кольцом, которое не имеет зазоров в его профиле, поддерживаемым металлическими связями, позволяющими кольцу осуществлять вертикальное движение до уровня ниже воздушной подушки пода до верхней формы и затем возвращается ниже уровня флотации стекла, пока не будет повторен цикл.

Передающее кольцо выполнено за одно целое с конструкцией, несущей форму, способной осуществлять возвратно-поступательное движение в горизонтальном направлении, для захвата формованного стекла, когда его освобождают из верхней формы, и передачи его на позицию отпуска.

Таким образом, целью изобретения является создание устройства для формования и отпуска стеклянных листов, имеющих сложную форму для применения в качестве стекол для автомобилей, причем устройство содержит: позицию нагрева, образованную горизонтальной печью, позицию формования, сразу за нагревательной позицией, снабженную нижним формующим кольцом и верхней формой, причем верхняя форма установлена над и под относительно плоскости, по которой перемещаются стеклянные листы, позицией отпуска, оснащенной соплами для осуществления быстрого охлаждения стеклянных листов после формования, и средствами передачи и опоры стеклянных листов, отличающегося тем, что упомянутые средства содержат, следуя направлению движения стеклянных листов: цилиндрические ролики для транспортировки и опоры листов внутри нагревательной печи, воздушную подушку на поду для опоры листов на позиции формования, пустотелое кольцо для транспортировки листов на позиции формования посредством вертикального перемещения к верхней форме, пустотелое кольцо для передачи листов во время возвратно-поступательного горизонтального перемещения в направлении позиции отпуска и для опоры листов во время операции отпуска.

Целью изобретения является создание способа для формования и отпуска стеклянных листов, имеющих сложную форму, для применения в качестве ветровых стекол для автомобилей, включающего в себя стадию нагрева стеклянного листа, стадию формования и стадию отпуска, причем способ отличается тем, что во время стадии нагрева стеклянный лист перемещается по ряду цилиндрических роликов и по воздушной подушке пода сразу после того, как он оставит печь, затем во время стадии формования перемещается на формующем кольце, которое передает его вертикально к верхней форме и после формования на кольце, которое передает его горизонтально на позицию отпуска и удерживает его во время стадии отпуска.

Преимущества, достигаемые согласно изобретению, следующие: стекло может оставаться на подушке из горячего воздуха в течение достаточно продолжительного отрезка времени без значительной деформации поверхности стекла; воздушная подушка плоская, и, следовательно, ее можно применять, какой бы ни была форма изгибаемого стеклянного листа, в результате снижаются затраты на замену оборудования в сравнении с известными техническими решениями; применяют одну плоскость, на которой завинчиваются сопла не зависимо от требуемой геометрической формы формуемого изделия; формующее кольцо может пересекать уровень флотации стеклянного листа, и по этой причине на кольце отсутствуют зазоры, которые необходимы, когда присутствуют ролики.

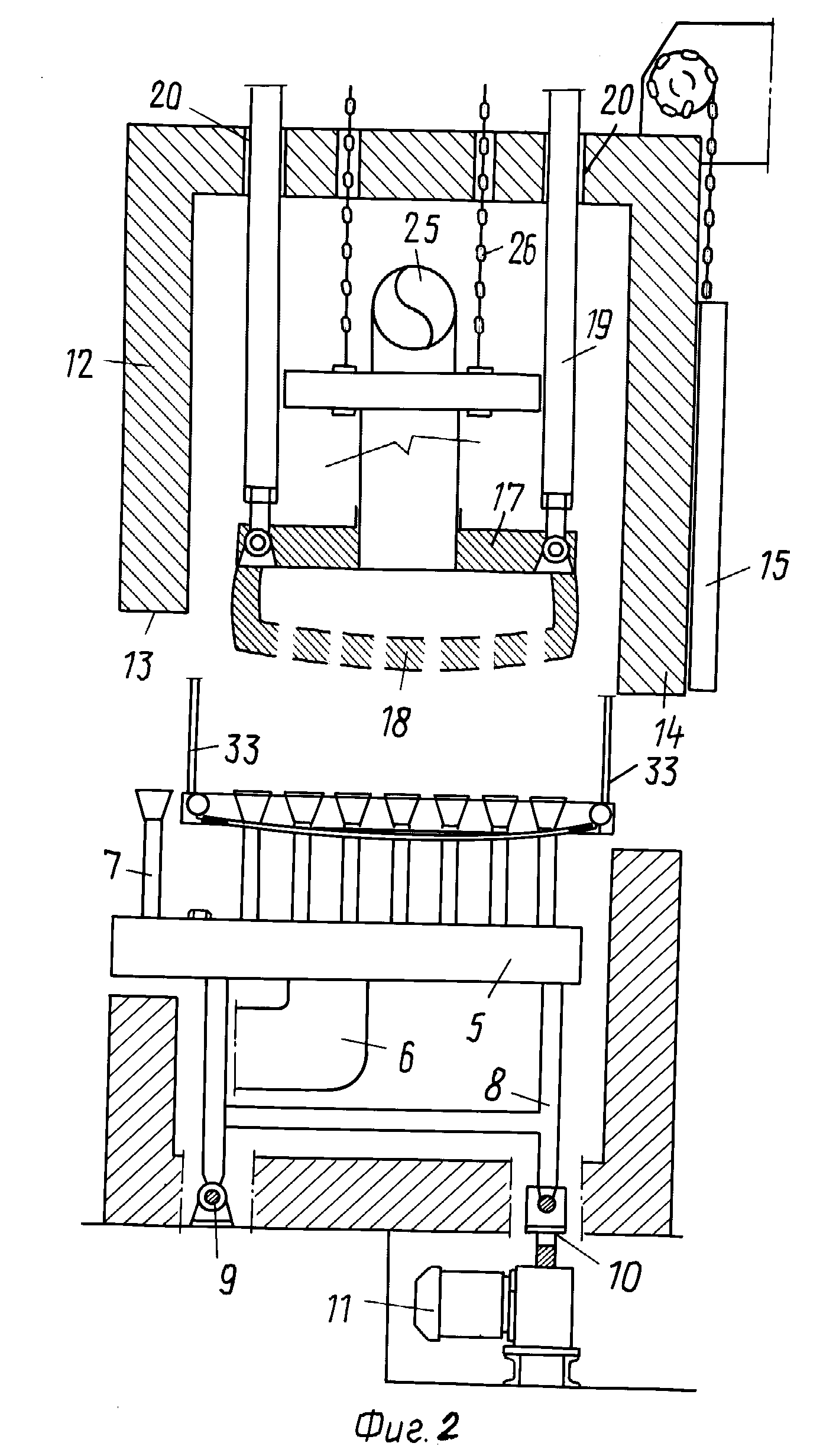

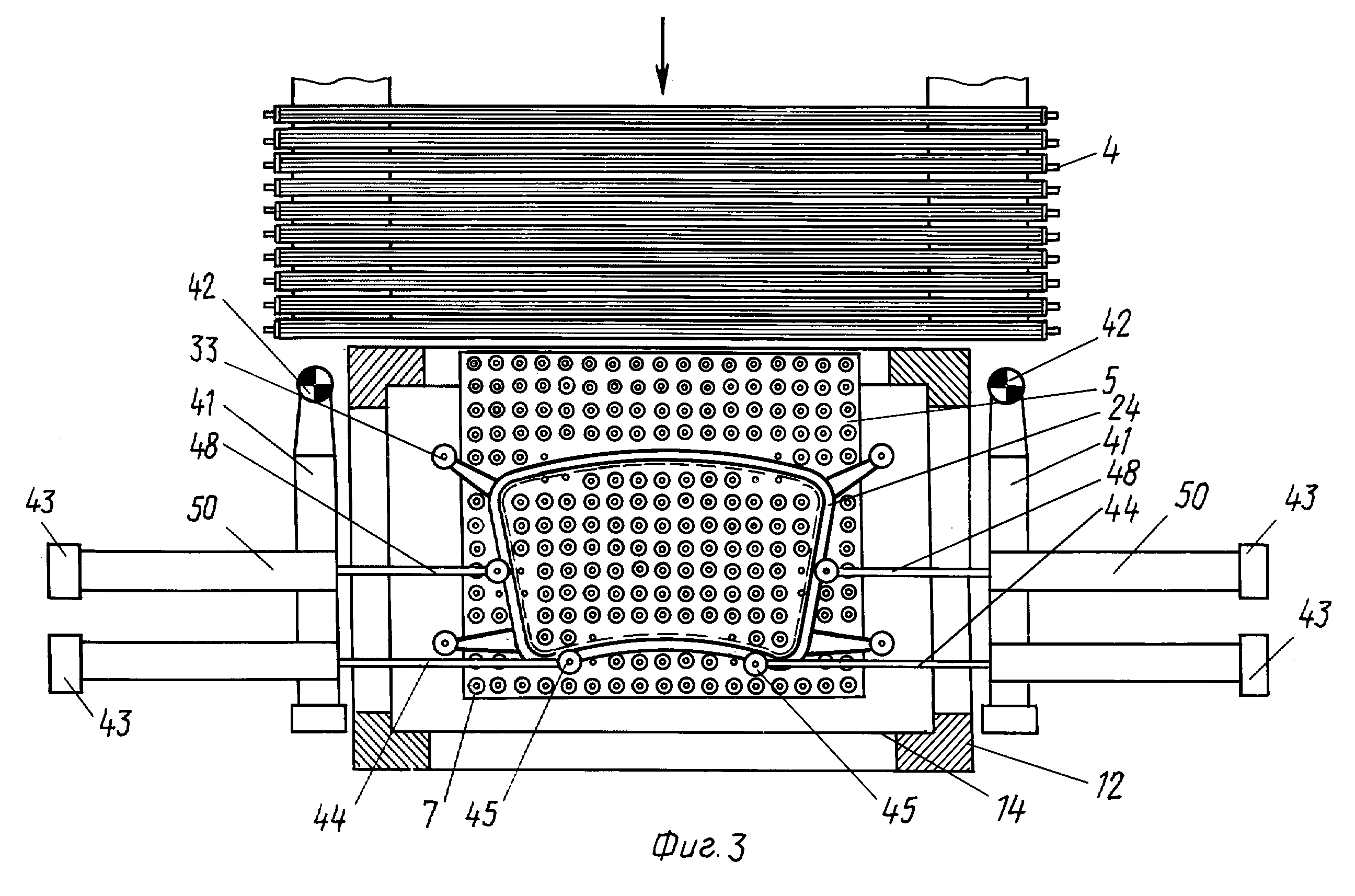

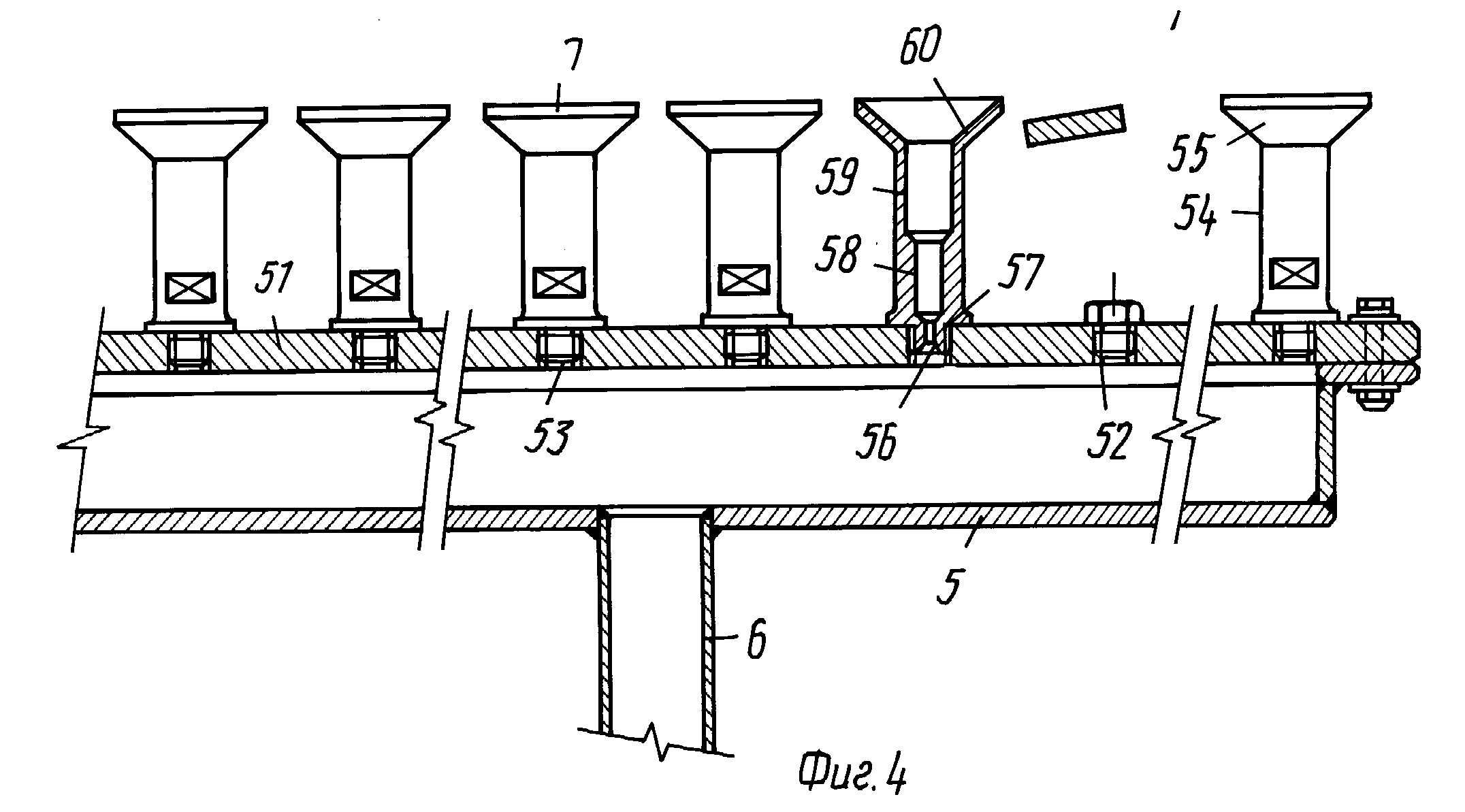

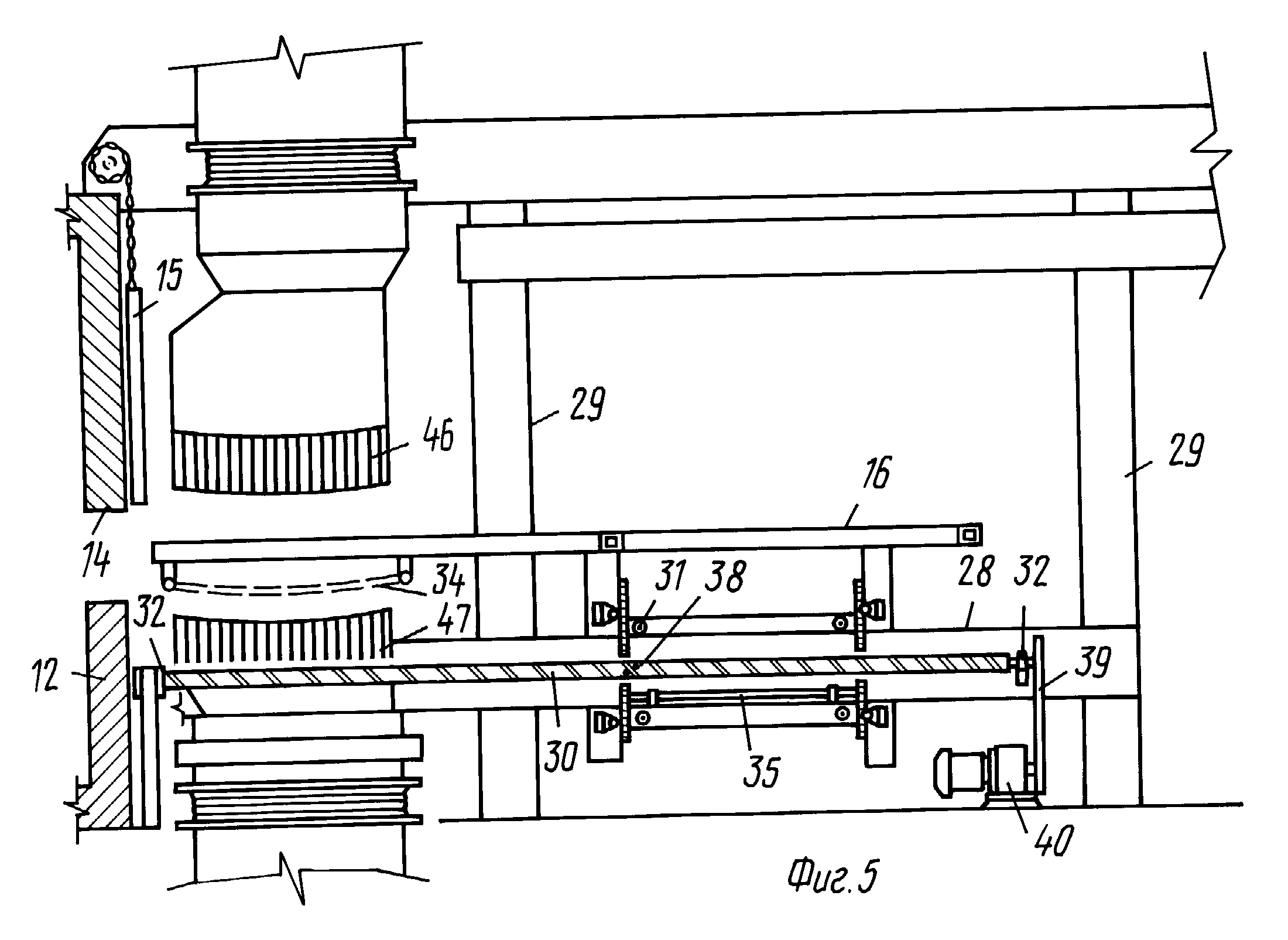

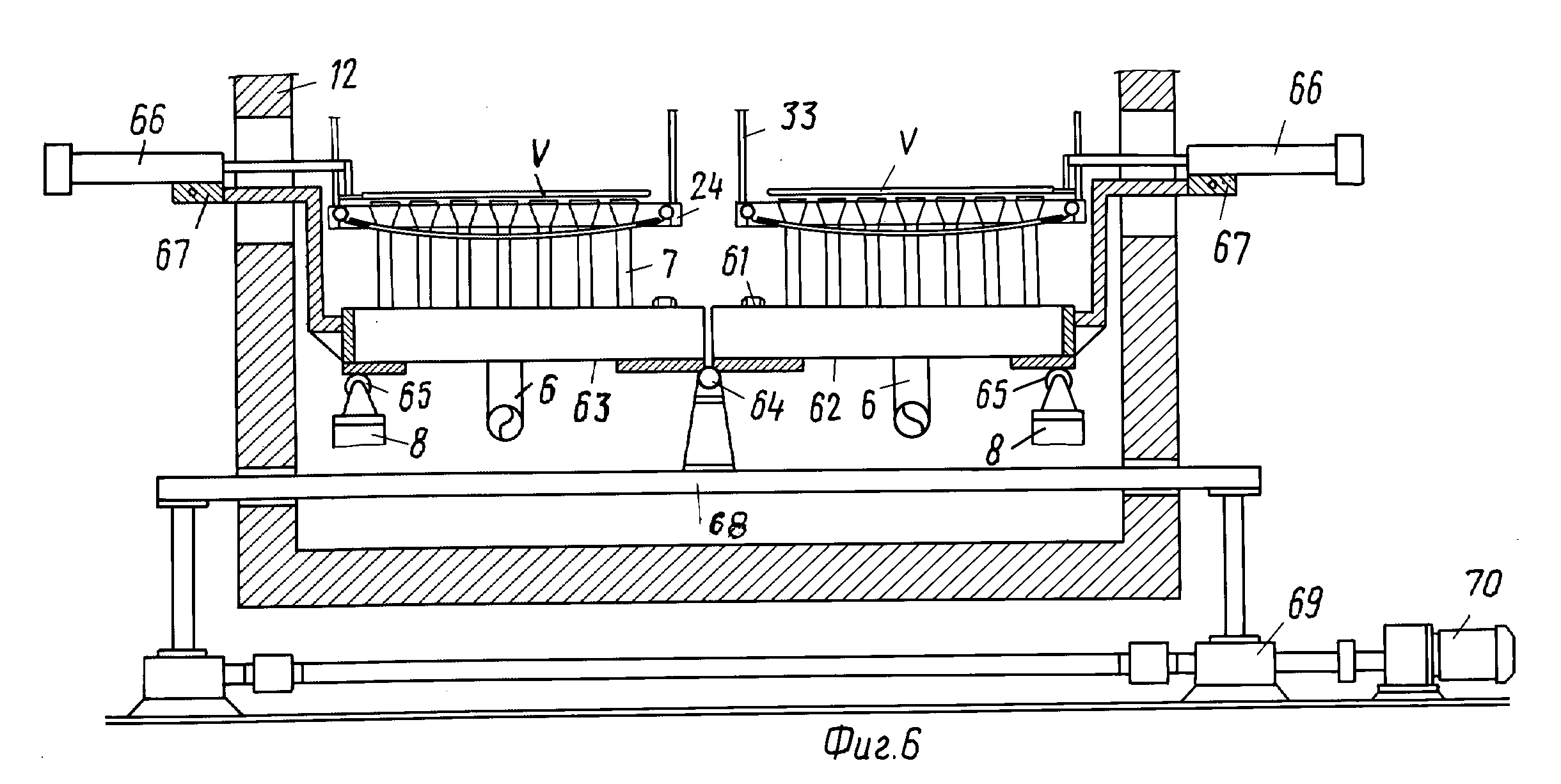

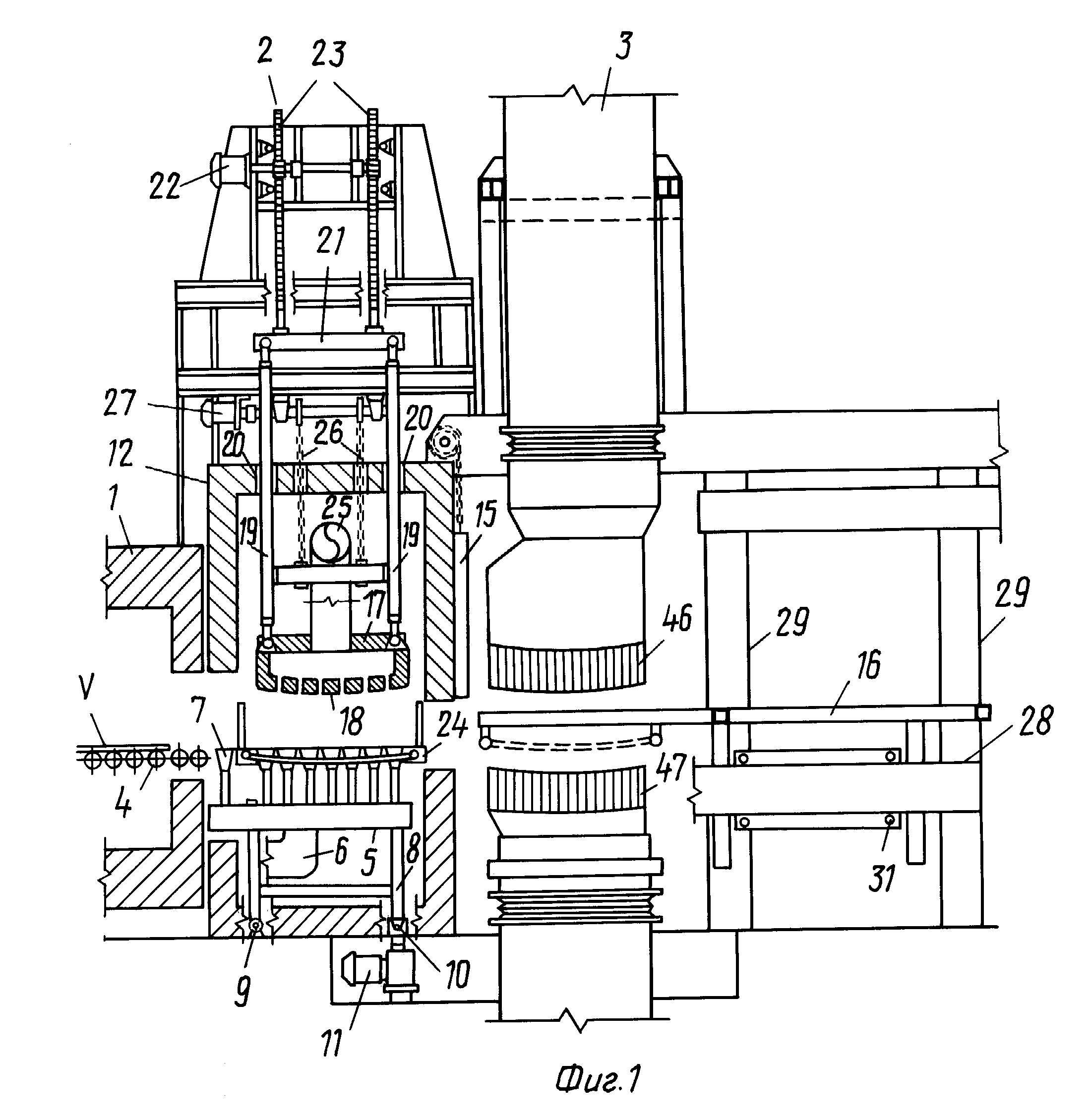

На фиг. 1 показано устройство, общий вид; на фиг. 2 позиция формования в разрезе, вертикальный вид; на фиг. 3 плоскость опоры стекла и упоров, вид сверху; на фиг. 4 устройство для образования воздушной подушки в разрезе, вертикальный вид; на фиг. 5 челночное устройство для передачи формованного стеклянного листа с позиции формования на позицию отпуска в разрезе, продольный вид; на фиг. 6 позиция формования согласно другому варианту исполнения устройства в разрезе, вертикальный вид.

Устройство содержит нагревательную печь 1, позицию 2 формования, позицию 3 отпуска и позицию подачи, которая не показана на чертежах.

В соответствии с изобретением в нагревательной печи 1 стекло доводится до температуры размягчения во время передачи его по горизонтальному пути, образованному слоем 4 цилиндрических роликов, движение которых обеспечивается рабочим механизмом (не показан).

Позиция 2 формования следует сразу за горизонтальной печью 1. Позиция формования находится внутри горячей камеры 12, стенки которой изготовлены из огнеупорного материала и которая поддерживается при температуре примерно 650oC посредством электрических нагревательных элементов (не показаны).

Устройства управления операцией формования расположены снаружи камеры 12, тогда как оборудование, осуществляющее формование, установлено внутри камеры.

Сразу после выхода из печи 1, на удлинении роликового конвейера для стекла внутри горячей камеры 12 расположена нагнетательная камера 5, в которую подают горячий воздух по трубе 6, причем она несет множество сопел 7 соответствующего размера и в соответствующем количестве.

Группа сопел 7 образует опорную воздушную подушку, которая представляет удлинение конвейера для стекла, состоящего из роликов 4. Также воздушная подушка имеет плоскую поверхность.

Несущая рама 8 поддерживает нагнетательную камеру 5 внутри горячей камеры 12. Рама 8 имеет два шарнира 9 вблизи выхода из печи 1, а на противоположной стороне два механических подъемных приспособления 10, перемещаемых посредством двигателя 11, которые могут наклонять поверхность нагнетательной камеры питателя на 1-2o относительно горизонтали.

Когда стеклянный лист V находится на воздушной подушке, нагнетательная камера 5 наклоняется вниз, способствуя скольжению стекла и обеспечивая соответствующее сцепление кромки стекла с контрольными упорами 45.

Нагнетательная камера 5, изготовленная предпочтительно из нержавеющей стали, имеет на своей верхней плите 51 множество резьбовых отверстий 52, расположенных плотно и так, чтобы не ухудшать сопротивление плиты, и в то же время позволяя оптимально размещать сопла в соответствии с геометрической формой формуемого стеклянного листа.

Сопла 7 имеют первую цилиндрическую часть 53 с резьбой, чтобы можно было завинтить их в плите 51 нагнетательной камеры 5, вторую цилиндрическую часть 54 и третью часть 55 по существу в форме усеченного конуса, причем их предпочтительно изготавливают из нержавеющей стали при условии, что температура в горячей камере на позиции формования находится между 600 и 700oC.

В соответствии с конкретным исполнением изобретения внутренняя геометрия сопла, способного обеспечить соответствующий поток воздуха, образована первым сходящимся каналом 56, последующей цилиндрической частью с калиброванным поперечным сечением 57, цилиндрическим каналом 58 с большим диаметром, чем предшествующая часть цилиндрическим каналом 59 с большим диаметром, чем предшествующий канал 58 и конечной частью 60 в форме усеченного конуса для обеспечения окончательного замедления потока жидкости.

Цилиндрическая часть 57 имеет предпочтительно диаметр от 2 до 8 мм. Диаметр выходной секции сопла 7 составляет предпочтительно 40-100 мм.

Сопла 7 расположены на нагнетательной камере 5 на вершинах квадратной сетки с таким шагом, чтобы образовывалось требуемое пространство для нагнетания воздуха. На участках без сопел, чтобы могло проходить формующее кольцо 24, отверстия 52 закрыты резьбовыми пробками 61. На боковых стенках горячей камеры образованы отверстия, которые необходимы для ремонта и осмотра; кроме того, отверстие 13 позволяет стеклу входить в камеру, а через другое отверстие 14 стекло оставляет ее.

Для исключения потерь тепла предусмотрено отверстие 14 с откидной заслонкой 15, которая открывается во время осуществления цикла, позволяя устройству 16 с возвратно-поступательным перемещением входить и выходить.

Верхняя форма 17 для формования образована формой 18, изготовленной по выжигаемой модели и имеющей перфорированную плоскость и такой профиль, чтобы достигался эффект вакуума для засасывания стекла V, причем вакуум создается системой Вентури (не показана), которая выталкивает воздух, засасываемый через трубку 25.

Форма 17 прикреплена к двум опорным стержням 19, которые выходят из горячей камеры 12 через каналы 20, образованные в материале футеровки свода и которые соединены с подвижной рамой 21, перемещаемой вертикально посредством рабочего механизма 23 и двигателя 22 с числовым управлением.

Вертикальное перемещение верхней формы обеспечивает центрирование формы с формующим кольцом 24.

Рабочий механизм, состоящий из цепей 26 и управляемой двигателем лебедки 27, предназначен для подъема подвижной части формы для упрощения ее удаления во время замены оборудования.

Полое формующее кольцо 24 поддерживается связями 33 для вертикального перемещения внутри горячей камеры 12 посредством рабочего механизма и двигателя (не показан).

Устройство 16, осуществляющее горизонтальное возвратно-поступательное движение для передачи стеклянного листа на позицию отпуска с позиции формования и обычно называемое челноком, имеет на одном из своих концов полое кольцо 34 для приема стеклянного листа V и для его опоры во время стадии закалки; разгрузку стеклянных листов осуществляют предпочтительно на одной позиции с использованием перепада давления между верхней и нижней воздуходувками, при этом стекло проталкивается вверх, таким образом оно оставляет кольцо 34, которое может возвращаться назад для загрузки другого стеклянного листа.

Опорная конструкция 29 несет ходовые винты 30, к которым прикреплены продольные направляющие 28 с сечением в форме перевернутого У.

Колеса 31 зацепляются с У-образным направляющим и несут челнок 16, который состоит из двух независимых боковых секций, удерживаемых параллельно посредством зацепления ходовых винтов 30.

Система 35, направляемая рейкой, с параллельной планкой исключает возникновение колебаний во время горизонтального перемещения.

Возвратно-поступательное горизонтальное перемещение челнока 16, несущего форму, обеспечивается ходовыми винтами 30, входящими в зацепление с роликовыми колесами 38, соединенными с боковыми секциями челнока и упруго нажимаемыми на резьбу ходовых винтов 30. Применяют два ходовых винта по одному на каждой стороне машины, при этом они вращаются в противоположном направлении и имеют правую и левую резьбу соответственно.

Ходовые винты 30 удерживаются их концами на самоустанавливающихся роликовых подшипниках 32 и приводятся в движение зубчатой ременной передачей 39.

Группа упоров 50 принимает стекло V, когда оно оставляет печь, тем самым постепенно замедляя движение стекла во время его нахождения на воздушной подушке, образованной соплами 7.

Две опорные конструкции 41, по одной на каждой стороне машины, шарнирно подвешенные в позиции 42, удерживают тележки 43, которые перемещаются при помощи двигателя с числовым управлением (не показан).

Упорные стержни 44 и 48 имеют на своих концах, соприкасающихся со стеклом V, керамические колеса 45; причем сами стержни являются слегка гибкими, чтобы можно было их приспособить к положению плоскости 5, которая может быть наклонена на 1 или 2o.

Стеклянный лист V нагревается до температуры размягчения в печи 1, когда он перемещается по роликовому поду 4; затем, после того как он оставит роликовый под, лист передается по воздушной подушке пода к первой паре стержней 44, которые, выступая от тележек 43, входят в контакт с передней кромкой стеклянного листа V, тем самым замедляя его движение по направляющим 41, расположенным на этой стороне и снаружи горячей камеры 12, до тех пор, пока стеклянный лист не остановится в соответствующем месте, определенном формующем кольцом, установленным под плоскостью флотации.

Другая пара стержней 48, выступающих от тележек 43, действуют с боков, для центрирования и размещения стеклянного листа относительно формующего кольца 24, которое расположено под плоскостью флотации.

После центрирования стеклянного листа кольцо 24 поднимается, принимая стеклянный лист V и передавая его в направлении формы 18 до тех пор, пока он не окажется на расстоянии, чтобы форма могла создавать вакуум посредством ее перфорированной плоскости, для притягивания стеклянного листа V, который таким образом продолжает гнуться, принимая требуемую форму.

При этом полое формующее кольцо 24 возвращается под плоскость флотации листа стекла, чтобы подготовиться повторить цикл.

После завершения формования форма 18 освобождает лист на кольцо 34 челнока 16, который в это время находится под формой 18, и челнок быстро движется вперед на позицию 3 отпуска, которая содержит противоположно расположенные верхние сопла 46 и нижние сопла 47, осуществляющие закалку формованного стекла V, и на которой также предпочтительно осуществляется разгрузка стекла.

После этого челнок 16 с кольцом 34 возвращается на позицию 2 формования и устанавливается под формой 18 для приема другого листа стекла для отпуска.

В соответствии с другим вариантом исполнения устройства, показанным на фиг. 6, воздушная подушка пода образуется соплами 7, питаемыми двумя отдельными, смежно расположенными нагнетательными камерами 62 и 63, предпочтительно одного размера по отношению к оси симметрии позиции формования.

Нагнетательные камеры смонтированы на шарнирах 65, установленных вблизи вертикальных стенок горячей камеры 12 и на одной поперечине 64, предпочтительно смонтированной на вертикальной оси симметрии позиции формования, причем шарниры 65 принадлежат опорной раме 8, которая способна наклоняться в направлении движения стеклянного листа.

Упоры 64 перемещаются в направляющих 67, соединенных с двумя нагнетательными камерами 62 и 63.

Поперечина 64 лежит на брусе 68, который можно поднять посредством механических домкратов 69, перемещаемых двигателем, при этом она шарнирно соединена соответственно с брусом 68.

Вертикальное перемещение для подъема поперечины 68, показанной на фигуре в состоянии покоя таково, чтобы позволить двум нагнетательным камерам и следовательно воздушной подушке наклоняться под углом 1-2o.

Благодаря такой конструкции получают воздушную подушку, которая является эффективной как во время изготовления больших стеклянных листов, занимающих значительную часть воздушной подушки, так и во время изготовления небольших стеклянных листов, которые обрабатывают парами рядом.

В последнем случае действительно два стеклянных листа размещают против головных упоров (не показаны) посредством наклона вниз двух нагнетательных камер 62 и 63 в направлении движения стекла. Затем стеклянные листы перемещают к боковым упорам посредством подъема поперечины 64, которая наклоняет две нагнетательные камеры на 1-2o в поперечном направлении относительно движения стекла для скольжения листов против боковых упоров и следовательно для размещения их точно относительно формующих колец 24.

Преимущество этого варианта конструкции состоит главным образом в том, что устройство может изготавливать листы из стекла различного размера без изменения плоскости воздушной подушки, таким образом, расходы значительно снижаются.

Реферат

Предложено устройство для получения стеклянных листов имеющих сложную форму для применения в качестве стекол в автомобилях, содержащее позицию нагрева, представленную горизонтальной печью, позицию формования, следовавшую сразу после позиции нагрева и снабженную нижним формующим кольцом и верхней формой, установленными над и под относительно плоскости, по которой перемещаются стеклянные листы, позицию отпуска, оснащенную соплами для осуществления быстрого охлаждения стеклянных листов после формования, и средствами для передачи и опоры стеклянных листов, отличающееся тем, что указанные средства содержат, следуя направлению движения стеклянных листов: цилиндрические ролики для перемещения и опоры листов внутри нагревательной печи, воздушную подушку пода для опоры листов на позиции формования, и полое кольцо для транспортировки на позиции формования посредством вертикального перемещения в направлении верхней формы для формования, полое кольцо для транспортировки листов посредством горизонтального возвратно-поступательного перемещения в направлении позиции отпуска и для опоры листов во время операции отпуска. 11 з.п. ф-лы, 6 ил.

Комментарии