Устройство для гнутья листа стекла, способ и получаемый гнутый лист стекла - RU2399592C2

Код документа: RU2399592C2

Чертежи

Описание

Область техники

Данное изобретение относится к устройству для гнутья листа стекла, способу гнутья листа стекла и к получаемому гнутому листу стекла.

Уровень техники

Гнутье листового стекла с постоянным радиусом кривизны на предшествующем уровне техники выполняется согласно раскрытому в патентах США №№5498275, 5556444 и 5697999 на имя Reunamacki, все права на которые переданы правопреемнику настоящего изобретения.

Сущность изобретения

Технической задачей настоящего изобретения является создание улучшенного устройства для цилиндрического гнутья нагретых листов стекла.

Для решения этой задачи устройство для гнутья листа стекла, предназначенное для цилиндрического гнутья нагретых стеклянных листов, содержит корпус, а также нижнюю и верхнюю деформируемые формы, каждая из которых содержит множество продолговатых элементов, причем концы элементов верхней и нижней форм обращены навстречу друг к другу. На элементах формы установлено множество узлов качения для приема подлежащего гнутью плоского листа стекла и пара комплектов рычажных систем, нижних и верхних, которая удерживается на корпусе нижней и верхней деформируемыми формами и продолжается между противолежащими концами элементов формы, соответственно, управляя их переходом от плоской конфигурации к цилиндрически изогнутой конфигурации. Каждая рычажная система содержит соединительные звенья, неподвижно присоединенные к соответствующим концам элементов форм и образующие шарнирные соединения с соседними соединительными звеньями вокруг осей, проходящих параллельно листу стекла в течение всего процесса гнутья. Каждая рычажная система также содержит управляющие звенья, имеющие соответствующие шарнирные соединения с соединительными звеньями, вокруг осей, проходящих перпендикулярно листу стекла в течение всего процесса гнутья, при этом соседние управляющие звенья соединены между собой универсальными соединениями. Главный исполнительный механизм гибочной установки установлен на корпусе и перемещает рычажные системы таким образом, что те перемещают элементы нижней и верхней деформируемых форм, сгибая лист стекла с постоянным радиусом. Каждая рычажная система имеет по меньшей мере одно разъемное соединение управляющего звена, которое разъединяют, чтобы получить изгиб листа стекла посредством перемещения одной стороны рычажной системы независимо от другой стороны. Вспомогательный исполнительный механизм гибочной установки установлен на корпусе и перемещает рычажные системы с одной стороны от разомкнутых соединений управляющих звеньев, обеспечивая изгиб листа стекла независимо от перемещения рычажной системы, находящейся по другую сторону от разомкнутого соединения.

Каждая рычажная система имеет противолежащие концы, а главный исполнительный механизм содержит гибкие соединительные элементы, присоединенные к противолежащим концам каждой рычажной системы для осуществления цилиндрического гнутья. Каждая нижняя рычажная система имеет неподвижное центральное соединение с корпусом, и каждая верхняя рычажная система имеет подвижное центральное соединение с главным исполнительным механизмом, которое вместе с гибкими соединительными элементами, идущими к концам верхних рычажных систем, обеспечивает вертикальное перемещение верхней деформируемой формы вверх от нижней деформируемой формы, чтобы разместить между ними нагретый лист стекла, а затем - вниз, к нижней деформируемой форме, для подготовки к цилиндрическому гнутью.

Каждое соединительное звено содержит пару управляющих звеньев, крестообразно установленных на нем. Универсальные соединения, соединяющие управляющие звенья между собой, содержат сферические подшипники.

Каждая пара управляющих звеньев одного соединительного звена каждой рычажной системы содержит пару частей, продолжающихся в противоположных направлениях от оси их поворота, и эти пары продолжающихся в противоположных направлениях частей избирательно соединяются друг с другом посредством разъемного соединения рычажной системы, что позволяет осуществлять цилиндрическое гнутье, или разъединяются, что позволяет осуществлять гнутье с одной стороны, с помощью вспомогательного исполнительного механизма, независимо от процесса гнутья по другую сторону от разомкнутых соединений. Каждое разъемное соединение включает в себя разъемный соединительный элемент для соединения частей управляющего звена с возможностью совместного поворота, а также для разъединения частей управляющего звена с целью обеспечения возможности их независимого поворота, что позволяет осуществлять гнутье листового стекла посредством перемещения рычажной системы с ее одной стороны независимо от перемещения расчетной системы с другой ее стороны.

Итак, управляющие звенья каждой рычажной системы включают в себя множество разъемных соединений. Кроме того, разъемные соединения управляющих звеньев каждой рычажной системы расположены в центре рычажной системы, между ее концами, и с одной стороны от центра рычажной системы. Помимо этого, пара управляющих звеньев множества соединительных звеньев каждой рычажной системы содержит пару частей, которые продолжаются в противоположных направлениях от оси их поворота и по выбору присоединяются друг к другу посредством разъемных соединений, что дает возможность цилиндрического гнутья, или разъединяются, что дает возможность гнутья листового стекла посредством перемещения одной стороны рычажной системы, с помощью вспомогательного исполнительного механизма, независимо от перемещения рычажной системы, находящейся по другую сторону от разомкнутых соединений.

Вспомогательный исполнительный механизм согласно изобретению содержит два исполнительных электродвигателя для вертикального перемещения концов верхней и нижней рычажной систем, соответственно, с одной стороны от разомкнутых соединений, что обеспечивает гнутье с одной стороны, независимое от гнутья с другой стороны от разомкнутых соединений. Каждый двигатель вспомогательного исполнительного механизма содержит пару гибких соединительных элементов, обеспечивающих вертикальное перемещение концов соответствующих рычажных систем с одной стороны от разомкнутых соединений. На регулировочных колесах размещаются гибкие соединительные элементы главного исполнительного механизма колеса с одной стороны от разъемных соединений и гибкие соединительные элементы вспомогательного исполнительного механизма, образующие соответствующие соединения с регулировочными колесами для обеспечения их вертикального перемещения, которые вместе с гибкими элементами главного исполнительного механизма, расположенными с одной стороны от разъемных соединений, обеспечивают вертикальное перемещение концов рычажной системы с одной стороны от разъемных соединений, с помощью чего производится гнутье листового стекла. Регулировочные колеса монтируются на корпусе посредством антифрикционных линейных опор, с возможностью вертикального перемещения под действием импульсов со стороны исполнительных электродвигателей и гибких соединительных элементов вспомогательного исполнительного механизма.

Каждая рычажная система может содержать фиксатор, продолжающийся между соединительными звеньями с другой стороны от разомкнутых соединений, препятствуя изгибу листа стекла с другой стороны от разомкнутых соединений. Кроме того, каждая рычажная система может содержать пару фиксаторов, продолжающихся между соединительными звеньями с обеих сторон от разомкнутых соединений, соответственно, и препятствующих изгибу листа стекла с обеих сторон от разомкнутого соединения, но позволяющих получить V-образный изгиб стекла в области каждого из разъемных соединений.

Каждый из продолговатых элементов формы содержит охладительную трубку с охладительными отверстиями, через которые подается охлаждающий газ для охлаждения изогнутого листа стекла. Каждая охладительная трубка включает в себя: охладительные камеры, установленные на ней вместе с узлами качения; охладительные камеры образуют охладительные отверстия, через которые к изогнутому листу стекла подается охлаждающий газ; приводной механизм для приведения во вращение узлов качения, установленных на охладительных трубках нижней формы; причем узлы качения, установленные на охладительных трубках верхней формы, представляют собой пассивные поддерживающие роликовые узлы.

Как обсуждалось выше, каждая рычажная система имеет противолежащие концы, а главный исполнительный механизм содержит гибкие соединительные элементы, образующие соединения с противолежащими концами каждой рычажной системы для осуществления цилиндрического гнутья; каждая нижняя рычажная система имеет неподвижное центральное соединение с корпусом; каждое соединительное звено каждой рычажной системы содержит пару управляющих звеньев, крестообразно установленных на нем; каждая верхняя рычажная система имеет подвижное центральное соединение с главным исполнительным механизмом, предназначенное для взаимодействия с гибкими соединительными элементами, идущими к концам верхних рычажных систем, и обеспечения вертикального перемещения верхней деформируемой формы вверх, от нижней деформируемой формы, позволяющего разместить между ними нагретый плоский лист стекла, а затем - вниз, к нижней форме, для подготовки к цилиндрическому гнутью; и пара управляющих звеньев по меньшей мере одного соединительного звена каждой рычажной системы содержит пару частей, продолжающихся в противоположных направлениях от оси их вращения, которые по выбору присоединяются друг к другу посредством разъемного соединения рычажной системы, что позволяет осуществлять цилиндрическое гнутье, или разъединяются, что позволяет гнуть лист стекла посредством перемещения одной стороны рычажной системы с помощью вспомогательного исполнительного механизма, независимо от перемещения участка рычажной системы по другую сторону от разомкнутого соединения.

Второй задачей настоящего изобретения является создание улучшенного способа цилиндрического гнутья нагретого листового стекла.

Для выполнения вышеупомянутой задачи способ цилиндрического гнутья нагретого листа стекла осуществляется посредством придания нагретому листу стекла изогнутой формы с цилиндрическим изгибом, содержащим первый участок с постоянной кривизной первого радиуса, второй участок с постоянной кривизной второго радиуса, который больше первого радиуса, и соединительный участок между первым и вторым участками.

Способ гнутья листа стекла осуществляется в устройстве для гнутья листа стекла, содержащем корпус, верхнюю и нижнюю деформируемые формы, каждая из которых включает в себя множество продолговатых элементов формы, концы которых направлены навстречу элементам другой формы, множество установленных на элементах формы узлов качения для приема плоского листа стекла, подлежащего гнутью, пару комплектов верхних и нижних рычажных систем, которые, соответственно, удерживают нижнюю и верхнюю деформируемые формы на корпусе и продолжаются между противоположными концами элементов форм, управляя их перемещением с целью перемещения форм из плоской конфигурации в изогнутую конфигурацию с цилиндрическим изгибом, причем каждая рычажная система содержит соединительные звенья, неподвижно присоединенные к соответствующим концам элементов формы и образующие шарнирные соединения с соседними соединительными звеньями, поворачивающиеся вокруг осей, которые в течение всего процесса гнутья параллельны листу стекла, причем каждая рычажная система также содержит управляющие звенья, образующие соответствующие шарнирные соединения с соединительными звеньями, оси которых перпендикулярны листу стекла в течение всего процесса гнутья, универсальные соединения, соединяющие соседние управляющие звенья друг с другом, и главный исполнительный механизм, установленный на корпусе и двигающий рычажные системы таким образом, что рычажные системы перемещают элементы нижней и верхней деформируемых форм, сгибая лист стекла с постоянным радиусом. Способ гнутья листового стекла осуществляется путем снабжения каждой рычажной системой разъемным соединением управляющего звена, что позволяет гнуть лист стекла посредством перемещения рычажной системы на одной ее стороне, независимо от перемещения рычажной системы на другой ее стороне. Кроме того, вспомогательный исполнительный механизм, установленный на корпусе, перемещает рычажные системы с одной стороны от разомкнутых управляющих звеньев, обеспечивая гнутье листа стекла, независимое от перемещения части рычажной системы, находящейся по другую сторону от разомкнутых соединений.

Еще одной задачей настоящего изобретения является получение нового гнутого листа стекла.

Получаемый в результате выполнения этой задачи гнутый лист стекла имеет изгиб цилиндрической формы, содержащий первый участок с постоянной кривизной первого радиуса, второй участок с постоянной кривизной второго радиуса, который больше первого радиуса, и соединительный участок между первым и вторым участками.

Задачи, признаки и преимущества настоящего изобретения станут очевидными из последующего описания предпочтительного варианта осуществления изобретения при совместном рассмотрении его с чертежами.

Краткое описание чертежей

Фиг.1 - вид сбоку установки для гнутья листового стекла, содержащей устройство для гнутья согласно изобретению;

Фиг.2 - вид с торца, в разрезе по линии 2-2 на Фиг.1, устройство для гнутья с деформируемыми формами, находящимися в плоском состоянии, до начала цикла гнутья;

Фиг.3 - вид с торца, аналогичный Фиг.1, где деформируемые формы гибочной установки приняли изогнутую конфигурацию постоянного радиуса;

Фиг.3а - вид, аналогичный Фиг.3, на котором формы образуют несимметричный J-образный изгиб;

Фиг.4 - вид с торца в направлении линии 4-4 на Фиг.1, иллюстрирующий рычажную систему и исполнительный механизм, которые совместно перемещают деформируемые формы из плоской конфигурации в изогнутую конфигурацию с постоянным радиусом;

Фиг.5 - вид сбоку в направлении линии 5-5 на Фиг.4, иллюстрирующий конструкцию исполнительного механизма и расположение рычажных систем, перемещающих нижнюю и верхнюю деформируемые формы из плоской конфигурации в изогнутую конфигурацию и обратно;

Фиг.6 - увеличенный вид в направлении, аналогичном Фиг.4, иллюстрирующий конструкции рычажных систем, управляющих перемещением деформируемых форм;

Фиг.7 - еще более увеличенный вид в частичном разрезе, иллюстрирующий конструкцию соединительных звеньев и управляющих звеньев с левой стороны каждой рычажной системы (Фиг.6);

Фиг.7а - вид, аналогичный Фиг.7, иллюстрирующий конструкцию соединительных звеньев и управляющих звеньев с разъемными соединениями, с правой стороны каждой рычажной системы (Фиг.6);

Фиг.7b - вид в направлении линии 7b-7b на Фиг.7а, иллюстрирующий конструкцию разъемных соединений рычажной системы с правой ее стороны (Фиг.6);

Фиг.8 - еще более увеличенный местный вид рычажной системы, иллюстрирующий способ взаимного соединения управляющих звеньев посредством универсальных соединений, предпочтительно реализуемых сферическими подшипниками;

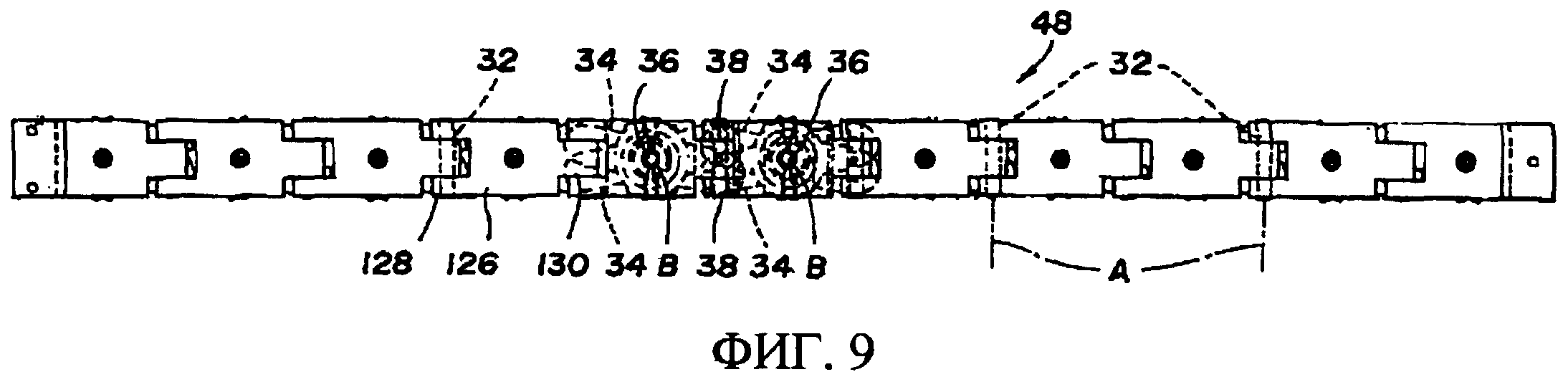

Фиг.9 - вид снизу в плане верхней рычажной системы, в направлении линии 9-9 на Фиг.6, на котором управляющие звенья выстроены в одну линию, но не показаны разъемные соединения с правой стороны;

Фиг.10 - вид снизу в плане нижней рычажной системы, в направлении линии 9-9 на Фиг.6, на котором управляющие звенья повернуты таким образом, что оказываются не выстроенными в одну линию, а расположенными крестообразно, но не показаны разъемные соединения с правой стороны;

Фиг.11 - схематичный вид, иллюстрирующий исполнительный механизм, включающий в себя главный исполнительный механизм и вспомогательный исполнительный механизм, которые перемещают рычажные системы с целью осуществления различных вариантов изгиба формы;

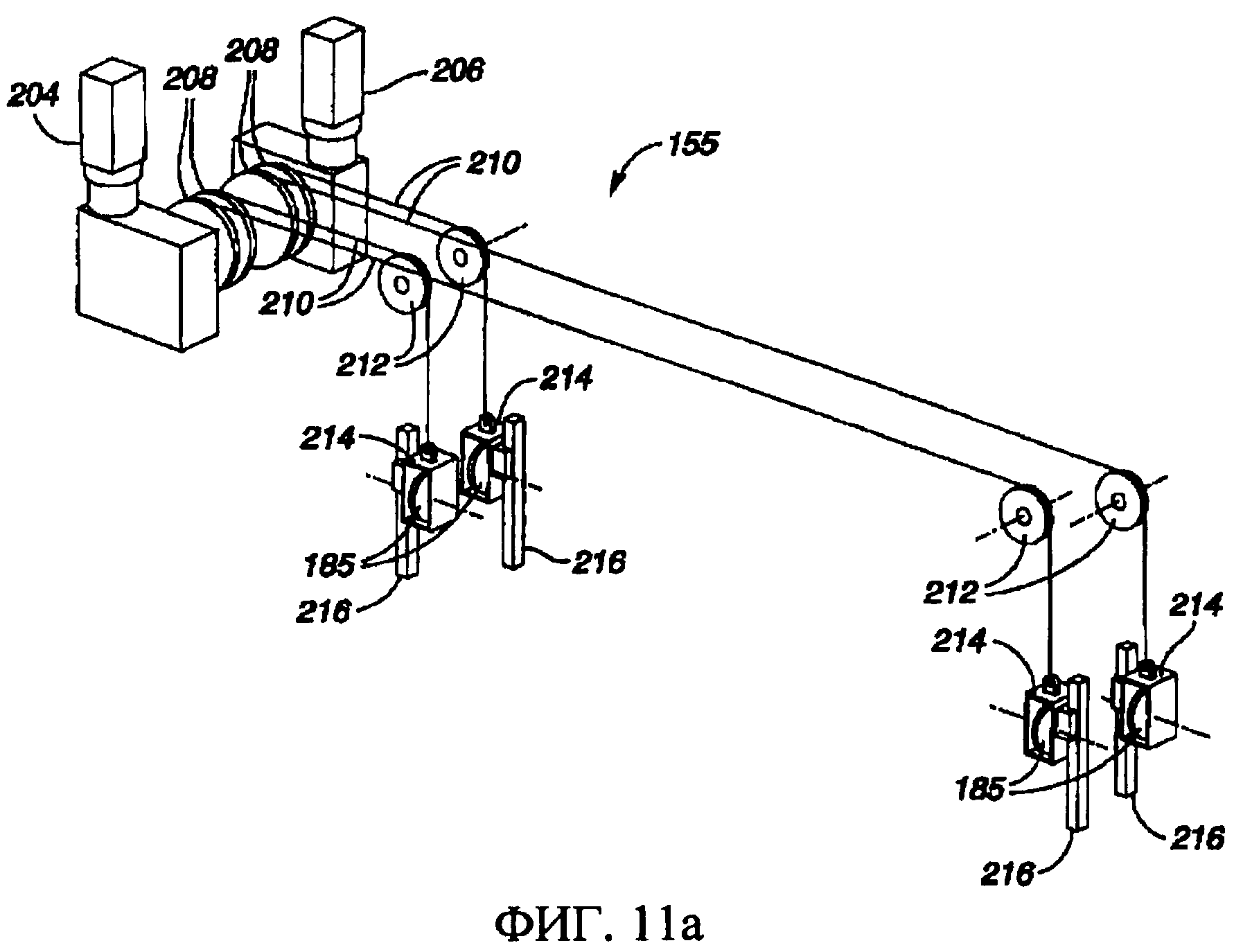

Фиг.11а - общий вид, который служит дополнительной иллюстрацией вспомогательного исполнительного механизма;

Фиг.11b - вид, иллюстрирующий только нижнюю рычажную систему, выполняющую гнутье с постоянным радиусом кривизны (Фиг.3);

Фиг.11с - вид, аналогичный Фиг.11b, на котором показана нижняя рычажная система, изогнутая с двумя различными радиусами постоянной кривизны;

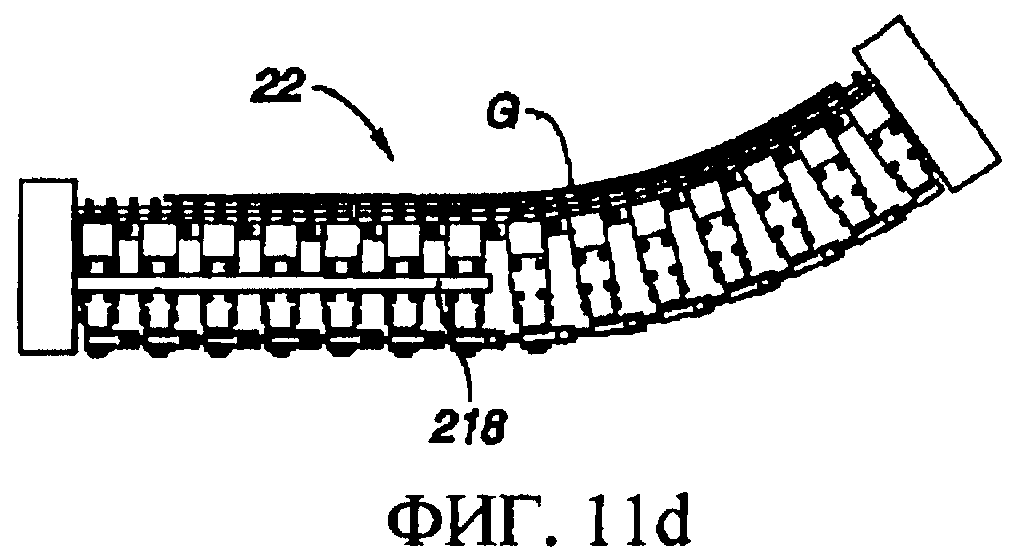

Фиг.11d - еще один вид, аналогичный Фиг.11b, на котором показана нижняя рычажная система, изогнутая в форме буквы J - аналогично изгибу, показанному на Фиг.3а;

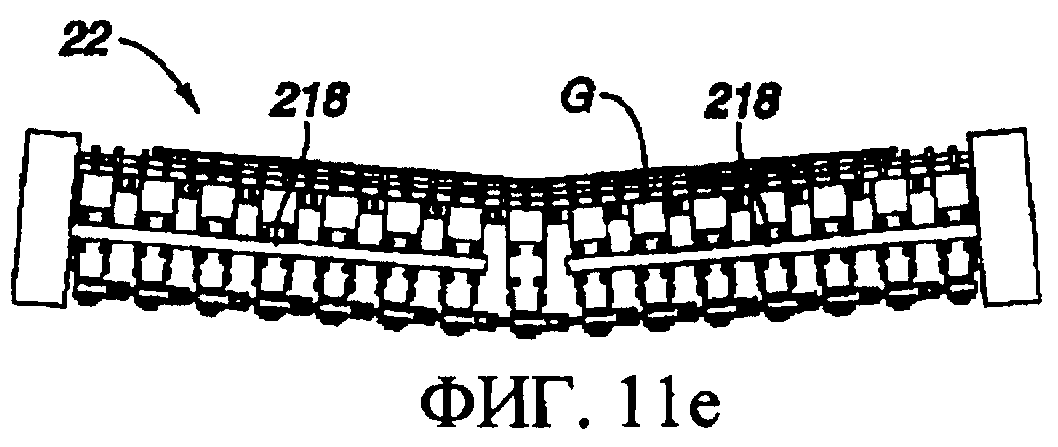

Фиг.11е - еще один вид, аналогичный Фиг.11b, на котором показана нижняя рычажная система, изогнутая в виде буквы V с большим углом;

Фиг.12 - вид сбоку в направлении линии 12-12 на Фиг.2, иллюстрирующий привод, приводящий в движение вращающиеся конвейерные элементы нижней деформируемой формы;

Фиг.13 - вид спереди, в направлении линии 13-13 на Фиг.1, иллюстрирующий размещение стеклянного листа между нижней и верхней деформируемыми формами;

Фиг.14 - вид сбоку в направлении линии 14-14 на Фиг.13, дополнительно иллюстрирующий способ опоры стеклянного листа, расположенного между нижней и верхней деформируемыми формами;

Фиг.15 - вид снизу в плане, в направлении линии 15-15 на Фиг.14, дополнительно иллюстрирующий охладительные камеры деформируемой формы;

Фиг.16 - вид верхней деформируемой формы в разрезе по линии 16-16 на Фиг.14, иллюстрирующий расположение вращающихся конвейерных элементов, контактирующих с листом стекла во время гнутья.

Подробное описание предпочтительных вариантов осуществления

Установка для гнутья листового стекла (Фиг.1-5) согласно настоящему изобретению включает в себя устройство для гнутья, обозначенное в целом позицией 20 и способное осуществлять способ согласно изобретению при загрузке в нее подлежащего гнутью нагретого листа стекла из печи, не показанной на чертежах, которая может иметь любую обычную конструкцию. В конечном итоге устройство 20 для гнутья подает гнутый лист стекла согласно изобретению в приемное устройство, не показанное на чертеже, которое может иметь любую подходящую конструкцию. Как описано далее и показано на чертежах, гнутье посредством устройства 20 для гнутья начинается с нагретого плоского листа стекла и выполняется для обеспечения изгиба постоянного радиуса или другой изогнутой формы, как описано далее.

Устройство 20 для гнутья (Фиг.1-5) включает в себя нижнюю деформируемую форму 22, содержащую множество элементов 24 формы, подвижных друг относительно друга, что позволяет гнуть лист стекла. Рычажная система 26 (Фиг.4) проходит между элементами формы для управления их перемещением друг относительно друга. Рычажная система 26 включает в себя соединительные звенья 28, неподвижно присоединенные к элементам 24 формы посредством соединений 30, показанных на Фиг.14. Соединительные звенья 28 также включают в себя шарнирные соединения 32, соединяющие их между собой, как показано на Фиг.6, 7 и 10. Оси А этих шарнирных соединений 32 проходят параллельно листу стекла - и когда тот находится в плоском состоянии, как на Фиг.2, и на протяжении всего процесса его гнутья, например, до достижения форм изгиба, проиллюстрированных на Фиг.3, 3а, 11b, 11 с, 11d и 11е. Рычажная система 26 также включает в себя управляющие звенья 34, которые, как показано на Фиг.6, 7, 9 и 10, присоединены соответствующими шарнирными соединениями 36 к соединительным звеньям 28 на расстоянии от шарнирных соединений 32. Шарнирные соединения 36 управляющих звеньев 34 с соединительными звеньями 28 поворачиваются вокруг осей В (Фиг.7, 7а), которые проходят перпендикулярно листу стекла, когда тот находится в плоском состоянии, как показано на Фиг.2, и на протяжении всего процесса гнутья, до достижения изогнутой формы, показанной на Фиг.3, 3а, 11b, 11c, 11d и 11е. Эти управляющие звенья 34, как лучше всего проиллюстрировано на Фиг.7 и 8, соединены между собой универсальными соединениями 38 так, что рычажная система 26 перемещает элементы 24 формы таким образом, чтобы гнуть лист стекла с постоянным радиусом кривизны. Более конкретно, как показано на Фиг.7, управление поворотом соединительных звеньев 28, к которым прикреплены элементы формы, вокруг их соответствующих осей А поворота осуществляется с помощью поворота управляющих звеньев 34 вокруг их осей В поворота к соединительным звеньям, а универсальные соединения 38 позволяют осуществить этот поворот вокруг осей В, а также вокруг взаимосвязанных осей С (Фиг.7 и 8), параллельных осям А. Как схематично изображено на Фиг.6, и как более подробно описано далее, в отношении Фиг.7а и 7b, нижняя рычажная система 26 содержит по меньшей мере одно разъемное соединение 39 управляющего звена, которое разъединяется, позволяя изогнуть лист стекла посредством независимого перемещения рычажной системы с одной и с другой стороны разъемного соединения. Согласно иллюстрациям, в центре нижней рычажной системы 26 и в правой ее части находится множество разъемных соединений 39 управляющих звеньев, позволяющее получать различные формы изгиба, как описано ниже.

Как лучше иллюстрируется на Фиг.13, 14, деформируемая форма 22 реализована горизонтальным конвейером 40, содержащим вращающиеся конвейерные элементы 42, установленные на элементах 24 формы и обеспечивающие опору и горизонтальное перемещение листа G стекла как в плоском состоянии, так и в процессе гнутья.

Как показано на Фиг.1-5, устройство 20 для гнутья также включает в себя верхнюю деформируемую форму 44, взаимодействующую с противолежащей нижней деформируемой формой 22 и содержащую множество элементов 46, которые зацепляются с листом стекла и перемещаются друг относительно друга, изгибая лист стекла. Верхняя деформируемая форма 44 содержит рычажную систему 48, которая проходит между ее элементами 46 формы для управления их перемещением друг относительно друга, и имеет практически такую же конструкцию, как описанная выше нижняя рычажная система 26. Более конкретно - верхняя рычажная система 48 содержит соединительные звенья 28, неподвижно присоединенные соединительными элементами 50 (Фиг.14) к ее элементам 46 формы и присоединенные друг к другу шарнирными соединениями 32, поворачивающимися вокруг осей А, проходящих параллельно листу стекла как в его плоском состоянии, так и в процессе гнутья. Верхняя рычажная система 48, аналогично нижней рычажной системе 26, также содержит управляющие звенья 34, присоединенные к соединительным звеньям шарнирными соединениями 36, поворачивающимися вокруг осей В, проходящих перпендикулярно листу стекла как в его плоском состоянии (Фиг.2), так и во время гнутья, результатом которого являются различные формы изгиба, показанные на Фиг.3, 3а, 11b, 11c, 11d и 11е. Управляющие звенья 34 верхней рычажной системы 48, аналогично нижней рычажной системе 26, соединены между собой универсальными соединениями 38. Верхняя рычажная система 48, имеющая такую конструкцию, перемещает элементы 46 верхней деформируемой формы 44 способом, в общем аналогичным перемещению нижней деформируемой формы посредством нижней рычажной системы, описанному выше, обеспечивая совместно с нижней деформируемой формой гнутье листа стекла до изогнутой формы постоянного радиуса или получение других форм изгиба, как показано на Фиг.3а, 11b, 11c, 11d и 11е. Рычажная система 48 верхней деформируемой формы 44, аналогично нижней деформируемой форме 22, снабжена по меньшей мере одним, а фактически, как схематично проиллюстрировано на Фиг.6, множеством разъемных соединений 39 управляющих звеньев, которые размыкаются, давая возможность изогнуть лист стекла посредством независимого перемещения рычажной системы с одной и с другой стороны от разъемного соединения аналогично описанному ранее в отношении нижней рычажной системы 26. Более конкретно - верхняя рычажная система 48 аналогично нижней рычажной системе содержит разъемное соединение 39 центрального управляющего звена и множество аналогичных разъемных соединений 39 управляющих звеньев, расположенных справа от нее, аналогично нижней рычажной системе 26. Обеспечение множества разъемных соединений 39 управляющих звеньев, как описывалось ранее в связи с нижней рычажной системой, позволяет гнуть листы стекла разных размеров, получая разные формы изгибов.

Согласно описанному выше, проиллюстрированная нижняя деформируемая форма 22 реализована горизонтальным конвейером 40, вращающиеся конвейерные элементы 42 которого установлены на элементах 24 формы, обеспечивая опору для листа стекла и его горизонтальное перемещение как в плоском состоянии, так и в процессе гнутья. Верхняя деформируемая форма 44 реализована в виде верхней деформируемой формы, расположенной над нижней деформируемой формой, которая перемещает лист стекла в противолежащем отношении. Верхняя деформируемая форма содержит элементы 46 формы, снабженные вращающимися элементами 52, зацепляющимися с листом стекла. Перемещение элементов 46 формы под действием рычажной системы 48, в общем и целом аналогичное перемещению с помощью описанной выше первой рычажной системы 26, в сочетании с воздействием нижней деформируемой формы вызывает изгиб листа G стекла с постоянным радиусом кривизны или другую форму изгиба, которую позволяют получить разъемные соединения 39 управляющих звеньев, как показано на Фиг.3а, 11b, 11c, 11d и 11е.

Как показано на Фиг.9 и 10, каждое из соединительных звеньев 28 содержит пару управляющих звеньев 34, крестообразно установленных на нем. Такая конструкция уменьшает нагрузку на шарнирные соединения 32 между соединительными звеньями, обеспечивая повышение жесткости конструкции. Кроме того, как показано на Фиг.7 и 8, универсальные соединения 38 между управляющими звеньями 34 представляют собой сферические подшипники 54. Более конкретно - каждое управляющее звено содержит вильчатый конец 56, установленный на штифте 58, и другой конец 60, размещаемый в углублении вильчатого конца 56 соседнего управляющего звена. Каждый штифт 58 установлен во внутреннем элементе 62 сферического подшипника относительно соответствующего вильчатого конца 56 управляющего звена, а каждый конец 60 управляющего звена установлен на наружном элементе 64 сферического подшипника. Образующие взаимное зацепление сферические поверхности внутреннего и наружного элементов 62 и 64 обеспечивают, таким образом, возможность поворота, как описано выше. Каждое соединительное звено 28 таким образом имеет пару управляющих звеньев 34, крестообразно установленных на нем, при этом управляющие звенья соединены друг с другом сферическими подшипниками 54. Несмотря на то, что можно использовать и другие типы универсальных соединений, но применение сферических подшипников в сочетании с крестообразным расположением пары управляющих звеньев 34 обеспечивает точность управления движением рычажных передач при помощи относительно недорогой конструкции, которая легко собирается.

При переходе нижней и верхней деформируемых форм 22 и 44 из плоского состояния (Фиг.2) в изогнутое состояние, нижняя рычажная система 26, управляющая движением нижней деформируемой формы, удлиняется, тогда как верхняя рычажная система 48, управляющая движением верхней деформируемой формы, укорачивается. По существу, нижняя рычажная система 26 имеет конструкцию, изображенную на Фиг.10 - такую, что ее управляющие звенья 34 в процессе гнутья перемещаются внутрь, переходя из крестообразного расположения в более выпрямленное, а затем переходя наружу из выпрямленного расположения в крестообразное, при отводе в плоское состояние в процессе приготовления к следующему циклу. Напротив, управляющие звенья 34 верхней рычажной системы 48, управляющей движением верхней деформируемой формы, в процессе гнутья перемещаются из более выпрямленного расположения наружу в крестообразное расположение и поворачиваются внутрь, выпрямляясь, при отводе второй деформируемой формы в плоское состояние в процессе приготовления к следующему циклу.

Как иллюстрируется на Фиг.1, 2 и 14, каждый из элементов 24 и 46 нижней и верхней деформируемых форм 22 и 44 имеет продолговатую форму и содержит противолежащие концы 24а, 24b и 46а, 46b (Фиг.14). Рычажные системы 26 и 48 нижней и верхней деформируемых форм 22 и 44 содержат описанные выше неподвижные соединения 30 и 50 с примыкающими концами 24а и 46а соответствующих элементов 24 и 46 форм. Каждая из деформируемых форм - нижняя 22 и верхняя 44 - содержит еще по одной рычажной системе 26 и 48, конструкции которых аналогичны вышеописанным, при этом системы образуют неподвижные соединения 30 и 50 с соответствующими элементами 24 и 46 форм с противоположных концов 24b и 46b, как и другие рычажные системы. Каждый продолговатый элемент 24 и 46 форм представляет собой охладительную трубку с охладительными отверстиями 66 (Фиг.15), через которые подается охлаждающий газ для охлаждения листа стекла после гнутья с целью закалки или отпуска. Более конкретно, как иллюстрируется на Фиг.1, 2 и 3, на полу 70 цеха смонтирован продолговатый охладительный канал 68 круглого поперечного сечения, от которого отходят охладительные шланги 72, разнесенные на расстояние друг от друга и подходящие к каждой из продолговатых нижних охладительных трубок 24. Сжатый охлаждающий воздух подается к нижнему охладительному каналу 68 через питающие каналы 74 под управлением соответствующих амортизаторов 76, что позволяет подавать сжатый охлаждающий газ через гибкие каналы 72 к нижней стороне изогнутого листа стекла.

Как далее показано на Фиг.1-3, устройство для гнутья и закалки на корпусе 78 установлена пара верхних охладительных каналов 80, имеющих продолговатую форму с круглым поперечным сечением аналогично вышеописанному нижнему охладительному каналу 68, установленному на полу цеха. Гибкие охладительные шланги 82, расположенные на расстоянии друг от друга по длине гибочной установки, соединяют верхние охладительные каналы 80 с каждой из верхних охладительных трубок 46 верхней деформируемой формы 44. Питающие каналы 84, управляемые соответствующими амортизаторами 86, подают охлаждающий газ к верхним охладительным каналам 80 для прохождения через охладительные шланги 82 в продолговатые верхние охладительные трубки 46, а затем течет через охладительные отверстия трубок для охлаждения верхней поверхности изогнутого листа стекла вместе с охлаждающим газом, подаваемым к нижней поверхности листа посредством охладительных трубок 24 нижней деформируемой формы, как описано выше.

Как иллюстрируется на Фиг.14, 15, на каждой из охладительных трубок 24 и 46 установлены охладительные камеры 88, при этом вращающиеся элементы 42 и 52 соответствующих деформируемых форм 22 и 44 установлены на охладительных трубках между охладительными камерами. Каждая охладительная камера 88 фактически представляет собой цельную алюминиевую отливку, но на чертеже показана в виде алюминиевой отливки, состоящей из двух частей и скрепленной соединительными элементами 90 таким образом, что круглое впускное отверстие 92 (Фиг.15) каждой охладительной камеры подает охлаждающий газ из соответствующей охладительной трубки к ее охладительному отверстию 66. Края 94 охладительных камер 88 сопрягаются между собой, при этом охладительные отверстия 66 размещены и ориентированы таким образом, чтобы обеспечивать равномерное распределение охлаждающего газа, с помощью которого стекло закаливают после гнутья.

Как показано на Фиг.13, нижняя деформируемая форма 22 содержит множество деформируемых приводных валов 96, расположенных по всей длине формы. Эти деформируемые приводные валы 96 поддерживают вращающиеся конвейерные элементы 42 нижней деформируемой формы 22 и могут быть изготовлены из подходящего пластика с формой поперечного сечения, обеспечивающей зацепление с отверстиями, проходящими через конвейерные элементы 42, с передачей движения. Противоположные концы каждого приводного вала 96 размещены в приводных цапфах 98, установленных на паре разнесенных в латеральном направлении монтажных элементов 100 формы, расположенных, соответственно, с противоположных боковых сторон нижней деформируемой формы. Как показано комбинацией Фиг.4 и 12, каждый монтажный элемент 100 нижней деформируемой формы снабжен установленным на нем приводным механизмом 102, приводящим в движение примыкающие концы 104 (Фиг.13) деформируемых приводных валов 96. Привод осуществляется посредством электродвигателя 106, выходной вал 108 которого приводит в движение бесконечную цепь 110, проходящую по паразитным звездочкам 112, элементу 114 для регулирования натяжения и ведущим звездочкам 116, присоединенным к концам 104 деформируемых приводных валов. Валы 96 приводятся в движение при размещении листа стекла между верхней и нижней деформируемыми формами 22 и 44, как показано на Фиг.2, во время гнутья и после гнутья - во время охлаждения для обеспечения термической закалки, как описано выше.

Следует отметить, что деформируемые приводные валы 96, как показано на Фиг.13, имеют Г-образные цапфы 118, ориентация которых предпочтительно чередуется по ходу движения от одного приводного вала к следующему таким образом, что конвейерные элементы 42 зацепляются с листом стекла в разных местах, чтобы препятствовать появлению полос на подвергаемом гнутью листе стекла. Эти цапфы 118 установлены в держателях 120 нижних охладительных трубок 24 и принимают деформируемые приводные валы между соседними конвейерными элементами 42, причем трубчатые распорные элементы отделяют конвейерные элементы друг от друга и от цапф 118. Более конкретно - центральный приводной вал проходит через трубчатые распорные элементы, а также через приводные отверстия конвейерных элементов 42, как описано выше, обеспечивая привод, при этом распорные элементы обеспечивают расположение конвейерных элементов друг относительно друга и относительно цапф 118. Кроме того, следует отметить, что каждый конвейерный элемент 42, а также вращающийся элемент 52 верхней деформируемой формы содержит наружное кольцо из волокна, состоящего из ароматического полиамида, например из кевлара, и это кольцо сцепляется с листом стекла.

Вращающиеся элементы 52 верхней деформируемой формы фактически установлены на деформируемых, но пассивных валах, подобных валам нижней деформируемой формы, изображенным на Фиг.12. Однако, как показано на Фиг.13, 15 и 16, каждый вращающийся элемент 52 верхней деформируемой формы также может быть установлен с возможностью вращения, посредством ассиметричной цапфы 122, прикрепленной к соответствующей верхней охладительной трубке 46 посредством крепежных элементов 124, чередующихся в направлении перемещения листа стекла от одного вращающегося элемента к следующему таким образом, что, как и в случае с конвейерными элементами 42 нижней деформируемой формы, на нагретом стекле не образуется полос, которые могли бы образоваться при зацеплении в одном и том же месте.

Как показано на Фиг.14, верхние и нижние ролики 42 и 52 выровнены между собой в вертикальном направлении, аналогично верхним и нижним охладительным камерам 88. Однако верхние ролики 52 также можно располагать между нижними роликами 42, так как раскрыто в патенте США 6,378,339 на имя Томаса Дж. Залесака и Альфредо Серрано, правопреемником которого является правопреемник настоящего изобретения, раскрытие которого включено сюда полностью в виде ссылки.

Нижняя и верхняя рычажные системы 26 и 48, показанные на Фиг.6, как описано выше, содержат каждый соединительные звенья 28, конструкция которых лучше всего проиллюстрирована на Фиг.7. Более конкретно - каждое соединительное звено 28 содержит элемент 126 соединительного звена, который, как проиллюстрировано на Фиг.9 и 10, имеет вильчатый конец 128 и другой конец 130, размещаемый в вильчатом конце соседнего элемента 126 звена, сопрягаемый с ним и закрепляемый осевым штифтом 132 соответствующего шарнирного соединения 32. Каждое соединительное звено 26 также содержит трубку 134 звена, которая прикреплена к трубке 126 звена сварными швами 136, образуя сопряженное зацепление 138, повышающее жесткость соединения. Вал 140 звена каждого соединительного звена 28 размещен внутри трубки 134 звена, и один его конец прикреплен к элементу 126 звена посредством осевого соединительного элемента 142, представляющего собой болт с резьбой. К одному концу трубки 134 примыкают резьбовые регулировочные элементы 144, которые разнесены по окружности с интервалами 90° и способствуют установке вала 144 звена по оси В соединительного звена.

Слева от центра нижней и верхней рычажных систем 26 и 48, как показано на Фиг.6, соединительные звенья 28 и управляющие звенья 34 имеют конструкцию, проиллюстрированную на Фиг.7. Более конкретно - управляющие звенья 34 установлены на конце вала 140 звена с противоположной стороны от соединительного элемента 142 и закреплены резьбовой контргайкой 146, а втулка 148 разделяет управляющие звенья друг от друга. Кроме того, каждое управляющее звено 34 содержит пару антифрикционных подшипников 150, внутренние кольца которых установлены на участке 152 вала звена с уменьшенным диаметром, а наружные кольца прикреплены к управляющему валу таким образом, что элементы подшипника, расположенные между кольцами в контакте качения, поддерживают управляющие звенья для их поворота. Кроме того, расположение управляющих звеньев 34 на расстоянии от шарнирных соединений 32, примыкающих к ним соединительных звеньев 28 и расположение осей А шарнирных соединений параллельно листу стекла, равно как и перпендикулярное расположение осей В поворота управляющих звеньев, обеспечивает постоянный радиус кривизны изгиба листа стекла, как описано выше. В этой связи следует отметить, что степень выпрямления управляющих звеньев 34 относительно их показанного на чертеже углового расположения должна ограничиваться 10-15° к прямой линии, чтобы при попытке обратного перемещения в положение под углом, как описано в связи с Фиг.9 и 10, не произошло заедания.

В центре нижней и верхней рычажной систем 26 и 48, показанных на Фиг.6, и справа от них соединительные звенья и управляющие звенья имеют конструкцию, показанную на Фиг.7а и 7b, где управляющие звенья 34 снабжены разъемными соединениями 39, разъединение которых дает возможность изгиба рычажной системы с правой ее стороны независимо от изгиба рычажной системы с левой ее стороны. Более конкретно - участки каждого управляющего звена 34, образованные вильчатым концом 56 и концом 60, продолжающимся в противоположных направлениях от оси В поворота управляющего звена, выборочно присоединяются друг к другу или отсоединяются друг от друга посредством штифтов 39р. Будучи соединены между собой, эти участки 56 и 60 каждого управляющего звена поворачиваются друг относительно друга, выполняя функцию управляющих звеньев, описанную в связи с Фиг.7, чтобы обеспечивать постоянный радиус изгиба листа стекла. Извлечение штифтов 39р позволяет концам 56 и 60 управляющего звена поворачиваться независимо друг от друга таким образом, что изгиб вправо может быть выполнен независимо от изгиба влево, так как разъединенные управляющие звенья не выполняют функцию согласования изгиба соединительных звеньев 28 с противоположных сторон от разъединений. Крепежные зажимы 39а разъемным образом закрепляют противоположные концы каждого штифта 39р, проходящего сквозь отверстия в двух различных частях соответствующего управляющего звена 34 и соединяющего эти части, при этом отсоединение управляющих зажимов 39а позволяет извлекать штифты 39р, в случае когда требуются различные формы изгиба с противоположных сторон, как описано выше. Все узлы 39а управляющих зажимов, связанные с двумя управляющими звеньями 34 выровненных по вертикали пар соединительных звеньев 28, могут быть соединены друг с другом посредством кнопки, обозначающей точное место в рычажной системе, где установлены эти управляющие звенья. Такая идентификация положения может осуществляться с помощью подходящей панели управления, в которую вставляется кнопка, таким образом, чтобы с помощью органа управления устройства для гнутья можно было задавать нужную степень изгиба в данном конкретном месте. Перед дальнейшим обсуждением различных режимов гнутья, в дополнение к описанным выше, понадобится обсуждение способа запуска процесса гнутья, полезное для понимания всех особенностей устройства для гнутья.

Как показано на Фиг.4 и 5, устройство 20 для гнутья листового стекла содержит исполнительный механизм 153, включающий в себя главный исполнительный механизм 154 и вспомогательный исполнительный механизм 155, установленные на корпусе 78 и выборочно приводимые в действие для осуществления различных режимов гнутья. Главный исполнительный механизм 154 перемещает верхнюю и нижнюю рычажные системы 26 и 48 таким образом, что деформируемые рабочие поверхности переходят из плоского состояния (Фиг.2) в изогнутое состояние с постоянным радиусом изгиба, как показано на Фиг.3, осуществляя гнутье стекла, а также пригоден для выполнения других режимов гнутья при условии, что изгиб симметричен относительно разомкнутого соединения в центре каждой рычажной системы, между ее концами, как будет подробно описано далее. Вспомогательный исполнительный механизм 155 предназначен для получения изгибов, асимметричных относительно разомкнутых соединений управляющих звеньев нижней и верхней рычажных систем, как будет более подробно описано далее. И главный исполнительный механизм 154, и вспомогательный исполнительный механизм 155 схематично проиллюстрированы на Фиг.11. За первичным разъяснением принципа работы главного исполнительного механизма 154 последует разъяснение принципа работы вспомогательного исполнительного механизма 155.

Главный исполнительный механизм 154 (Фиг.4 и 5) соединен с верхней и нижней рычажными системами 26 и 48 соединениями 156, 158 и 160, обеспечивая переход рычажных систем к вогнутым вверх конфигурациям, как иллюстрируется на Фиг.3, что позволяет переместить элементы 24 и 46 формы, т.е. охладительные трубки, и изогнуть расположенный между ними лист стекла, придав ему вогнутую вверх конфигурацию постоянного радиуса, как описано выше. Нижняя рычажная система 26 присоединена к корпусу 78 неподвижным центральным соединением 162, как показано на Фиг.4. Этот неподвижный центральный соединительный элемент снабжен соответствующим удлинителем 164 звена (Фиг.6), продолжающимся от трубки 134 центрального соединительного звена 28, при этом данный удлинитель имеет участки, расположенные с противоположных сторон соответствующих управляющих звеньев 34, чтобы не препятствовать их повороту, как описано выше. Каждый конец нижней рычажной системы 26, как показано на фиг.4, также имеет соответствующее концевое соединение 156 с исполнительным механизмом 154. Кроме того, верхняя рычажная система 48 верхней деформируемой формы имеет центральную опору 166, включающую в себя соединение 160 между исполнительным механизмом и центром верхней рычажной системы 48. Более конкретно - это центральное соединение 160, как показано на Фиг.6, к центральному соединительному звену 28 обеспечено удлинителем 168 звена, проходящим вокруг соответствующих управляющих звеньев 34, чтобы не препятствовать их повороту, как описано выше. Верхняя рычажная система 48 верхней деформируемой формы также имеет концевые соединения 158 с исполнительным механизмом 154, как показано на Фиг.4.

Как иллюстрируется на Фиг.4 и 5, главный исполнительный механизм 154 включает в себя гибкие элементы 170 и 172, присоединенные к концевым соединениям 156 и 158 нижней и верхней рычажных систем 26 и 48 нижней и верхней деформируемых форм соответственно. Эти гибкие элементы предпочтительно реализованы цепями. Главный исполнительный механизм 154, как показано на Фиг.5 и 11, содержит колеса 174 и 176, имеющие спиральные или кулачковые наружные поверхности, на которых размещаются гибкие элементы 170 и 172, представляющие собой цепи, присоединенные к концевым соединительным элементам 156 и 158 рычажных систем. Первый силовой привод 178, представляющий собой исполнительный электродвигатель, вращает колеса в противоположных направлениях, как описано далее, чтобы сматывать и разматывать гибкие элементы 170 и 172 на соответствующих колесах 174 и 176, с целью перевода деформируемых форм из плоской конфигурации в изогнутую и обратно. Конечно, чем больше поворот, тем больше степень сматывания/разматывания, и отсюда - более сильный изгиб с меньшим радиусом постоянной кривизны.

Как иллюстрируется на Фиг.11, главный исполнительный механизм 154 включает в себя первый и второй вращающиеся приводные элементы 180 и 182, один из которых, а именно приводной элемент 180, приводится в движение первым силовым приводом 178. Второй вращательный силовой привод 184 исполнительного механизма соединяет первый и второй вращающиеся приводные элементы 180 и 182 и может выборочно обеспечивать относительное вращение этих приводных элементов или препятствовать ему. Более конкретно - этот второй вращательный силовой привод 184, аналогично первому, представляет собой электродвигатель и установлен на вращающемся приводном элементе 182, при этом его выходной вал с возможностью передачи вращения соединен с другим вращающимся приводным элементом 180, например, с помощью ременной, зубчатой или цепной передачи.

Как далее показано на Фиг.11, колеса 174, на которых размещаются гибкие элементы 170, присоединенные к подвижным концевым соединениям нижней рычажной системы нижней деформируемой формы, закреплены на одном из вращающихся приводных элементов, а именно - на одном вращающемся приводном элементе 180, приводимом в движение силовым узлом 178, как описано выше. Колеса 176, на которых размещаются гибкие элементы 172, присоединенные к подвижным концевым соединениям рычажной системы верхней деформируемой формы, закреплены на другом вращающемся приводном элементе, а именно - на вращающемся элементе 182, как показано на чертеже. Более конкретно - эти вращающиеся приводные элементы 180 и 182, соответственно, проиллюстрированы как центральный вал и трубка, надетая на вал таким образом, что второй вращающийся приводной элемент 184 обеспечивает соединение между валом и трубкой и может обеспечивать их относительно вращение, как описано выше. Следует также отметить, что как показано на Фиг.4 и 5, гибкие элементы 170 и 172 проходят по соответствующим паразитным колесам 185, предпочтительно представляющим собой звездочки, с возможностью вращения установленные на корпусе 78 таким образом, что установленный посередине исполнительный механизм 154 при необходимости может вертикально соединяться с обоими концами обеих рычажных систем 26 и 48 посредством угловых изгибов. Как будет более полно описано далее, паразитные колеса 185 с одной стороны от центров рычажных систем установлены на корпусе с возможностью вертикального перемещения под управлением вспомогательного исполнительного механизма 155. Кроме того, рычажные системы 26 и 48 с обоих концов каждой деформируемой формы 22 и 44 снабжены соответствующими гибкими элементами 170 и 172, а также соответствующими колесами 174 и 176, так что рычажная система гнется одинаково как с одного, так и с другого конца деформируемой формы. Аналогично этому, середина каждой верхней рычажной системы 48 опирается на центральную опору 166, как будет более подробно описано далее.

Как проиллюстрировано на Фиг.11, каждая центральная опора 166 верхней рычажной системы 48 верхней деформируемой формы содержит колесный узел 186 и, как показано на Фиг.4, упомянутое ранее соединение 160 в центре верхней рычажной системы 48, управляющее изгибом верхней деформируемой формы. Более конкретно - центральная опора 166 содержит цапфу 188, через которую проходит вал 190, пару колес 192, установленных на противоположных концах этого вала, и опорный элемент 194, идущий от цапфы 188 вниз к соединению 160, показанному на Фиг.4, с центром верхней рычажной системы, как описано выше. Центральная опора 166, как лучше всего видно на Фиг.11, также содержит пару гибких элементов 196, предпочтительно реализованных цепями, намотанными на колесный узел 186 в противоположных направлениях. Кроме того, центральная опора 166 включает в себя пару колес 198 и 200, установленных на первом и втором вращающихся приводных элементах 180 и 182, соответственно, причем эти элементы, как было упомянуто, представляют собой вал и трубку, через которую проходит вал. На колесах 198 и 200, соответственно, размещаются гибкие элементы 196, намотанные в противоположных направлениях.

Приведение в действие только первого силового привода 178 главного исполнительного механизма 154, как описано ранее, вызывает перемещение концевых соединений 156 и 158 (Фиг.4) обеих рычажных систем для осуществления гнутья листа стекла между верхней и нижней деформируемыми формами, при этом центральная опора 166 удерживает центральное соединение 160 верхней рычажной системы 48 в неподвижном состоянии. Эта стационарная опора получается в результате того, что пока одно из колес -198 или 200 - разматывает связанный с ним гибкий элемент 196, как показано на Фиг.11, при работе первого силового привода 178, другое колесо - 198 или 200 - сматывает связанный с ним гибкий элемент, и хотя колеса 192 могут вращаться, вал 190 остается в одном и том же вертикальном положении так, что опорный элемент 194, идущий от цапфы 188 вниз, к центральному соединению 160 верхней рычажной системы, показанному на Фиг.4, не двигается. Однако приведение в действие второго силового привода 184 создает относительное вращение первого и второго вращающихся приводных элементов 180 и 182, приводящее к перемещению концевых соединений 158 и центрального соединения 160 верхней рычажной системы 48 (Фиг.4) по вертикали, меняя промежуток между нижней и верхней деформируемыми формами. Более конкретно - регулирование концевых соединений осуществляется благодаря относительному вращению вращающихся элементов 180 и 182, при котором гибкие элементы 172 регулируют положение концевых соединений. Кроме того, пока одно колесо 198 центральной опоры 166 остается неподвижным на первом приводном элементе 180, второе колесо 200 центральной опоры 166 вращается; результирующим эффектом этого является вращение колесного узла 186 и, в результате, сматывание или разматывание, меняющее вертикальное положение вала 190 и цапфы 188, от которой опорный элемент 194 идет вниз, к центральному соединению 160 (Фиг.4) верхней рычажной системы 48.

Также следует отметить, что во время цикла гнутья существует возможность одновременного приведения в действие обоих силовых приводов 178 и 184 главного исполнительного механизма 154. Такая совмещенная работа силовых приводов 178 и 184 позволяет увеличить промежуток между нижней и верхней деформируемыми формами 22 и 44, когда они находятся в плоском состоянии, чтобы легче было вставить лист стекла между формами. Затем, в процессе гнутья, одновременная работа силовых приводов вызывает перемещение верхней деформируемой формы 44 вниз к нижней деформируемой форме 22. Конечно, следует отключить второй силовой привод 184 после того, как верхняя деформируемая форма 44 переместится вниз и приблизится к нижней деформируемой форме на расстояние, приблизительно равное толщине стекла. Во время обратной деформации в плоское состояние, для подготовки к следующему циклу, работа обоих силовых приводов 178 и 184 вызывает перемещение верхней деформируемой формы 44 вверх, от нижней деформируемой формы 22, на расстояние, превышающее то расстояние, при котором начинается процесс гнутья. Это позволяет привести обращенные друг к другу деформируемые формы 22 и 44 в исходное положение на расстоянии, превышающем толщину стекла, а затем одновременно сгибать формы и перемещать их друг к другу таким образом, чтобы обе формы зацеплялись со стеклом и гнули его. Затем деформируемые формы могут подать охлаждающий газ, как описано выше, чтобы охладить лист стекла. Кроме того, деформируемая форма 22 расположена под деформируемой формой 44, и вместе они образуют верхнюю и нижнюю деформируемые формы, при этом нижняя деформируемая форма 22 выполняет функцию конвейера, как описано выше, и формы изгибаются, принимая вогнутую вверх конфигурацию, одновременно перемещаясь друг к другу, для чего верхнюю деформируемую форму 44 перемещают вниз. Также следует заметить, что такое перемещение форм друг к другу в области концов рычажных систем представляет собой относительное перемещение, при котором в процессе выполнения гнутья концы верхней рычажной системы перемещаются медленнее, чем концы нижней рычажной системы, и исполнительный механизм приводится в действие обоими вращательными силовыми приводами 178 и 184.

Как иллюстрируется на Фиг.11 и 11а, вспомогательный исполнительный механизм 155 действует с одной стороны устройства для гнутья и обеспечивает изгиб листа стекла с одной стороны от разомкнутых соединений рычажной системы, независимое от изгиба с другой стороны от разомкнутых соединений, причем этот изгиб может отличаться от простого изгиба с постоянным радиусом кривизны, как показано на Фиг.11b. Например, изгиб может иметь две различные области постоянной кривизны, как показано на Фиг.11с, может быть J-образным - с прямым участком и изогнутым участком постоянного радиуса, как показано на Фиг.11d, или V-образным, как показано на Фиг.11е.

Как показано на Фиг.11, вспомогательный исполнительный механизм 155 образует соединения с колесами 185 первого исполнительного механизма 154 сбоку устройства для гнутья. Гибкие элементы 170 и 172 первого исполнительного механизма 154 продолжаются до этих колес 185, управляемых вторым исполнительным механизмом, и вниз - к концам рычажных систем, как описано выше. Кроме того, каждый из гибких элементов 170 и 172 проходит под колесом 202 (представляющим собой, например, цепную звездочку), любым подходящим способом, установленным на корпусе с возможностью вращения. Направленное вверх вертикальное перемещение колес 185 посредством вспомогательного исполнительного механизма 155 приводит к тому, что гибкие элементы 170 и 172 идут вниз, к неподвижным колесам 202, а затем вверх - к колесам 185, обеспечивая направленное вверх перемещение соответствующих концов рычажных систем с одной стороны устройства для гнутья, независимое от любого перемещения рычажной системы с другой стороны устройства для гнутья. Не следует забывать, что эту возможность обеспечивают описанные выше разомкнутые соединения управляющих звеньев.

Как иллюстрируется на Фиг 11а, раскрытый здесь вспомогательный исполнительный механизм содержит пару исполнительных электродвигателей 204 и 206, каждый из которых приводит пару колес, или звездочек 208, по которым проходят гибкие элементы, реализованные цепями 210. Эти цепи 210 идут к колесам или звездочкам 212, а затем вниз, к подвижным в вертикальном направлении коробкам 214, в которых с возможностью вращения установлены колеса 185 с каждой стороны устройства для гнутья. Из предшествующего описания, связанного с Фиг.11, можно вспомнить, что эти колеса 185 поддерживают гибкие элементы или цепи 170 и 172, продолжающиеся от главного исполнительного механизма 154 вниз, к соответствующим концам рычажных систем. Каждая подвижная в вертикальном направлении коробка 214 установлена на корпусе с помощью антифрикционной линейной опоры 216, как показано на Фиг.11а. Для уменьшения вытягивания цепи участки гибких цепей 210, которые не огибают колеса или звездочки 208 или 212, могут представлять собой твердые стержни, установленные в направляющих на корпусе устройства.

Один из электродвигателей 204 обеспечивает вертикальное перемещение колес 185, связанных с нижней рычажной системой с одной стороны устройства для гнутья, а другой электродвигатель 206 обеспечивает вертикальное перемещение колес 185, связанных с верхней рычажной системой с одной стороны устройства для гнутья.

Как уже обсуждалось выше, главный исполнительный механизм 154 приводится в действие, когда все управляющие звенья 34 соединены, чтобы обеспечить изгиб листа стекла с постоянным радиусом, как иллюстрируется на Фиг.3 и Фиг.11b. Разъединение одного набора управляющих звеньев, связанных с вертикально выровненными между собой соединительными звеньями 28 нижней и верхней рычажных систем так, как показано на Фиг.6, позволяет осуществлять различное вертикальное перемещение с каждой стороны, при этом другие соединенные управляющие звенья обеспечивают постоянный радиус изгиба с каждой стороны от разъединенных управляющих звеньев, в результате чего получается гнутый лист стекла с изгибом цилиндрической формы, содержащим два участка с разными постоянными радиусами кривизны, как показано на Фиг.11 с. Более конкретно - конечным результатом совместной работы главного и вспомогательного исполнительных механизмов 154 и 155 является большое направленное вверх перемещение концов рычажных систем и изгиб с одной боковой стороны устройства для гнутья, при этом вспомогательный исполнительный механизм обеспечивает дополнительное направленное вверх перемещение примыкающих концов рычажной системы.

Как иллюстрируется на Фиг.3а и 11d, J-образные изгибы можно также выполнять при помощи одного лишь вспомогательного механизма, перемещая вверх один конец рычажной системы, в то время как другой ее конец остается неподвижным, находясь по другую сторону разъединенных управляющих звеньев. Для обеспечения плоскостности можно использовать фиксатор 218, который может иметь различные конструкции и продолжается между неразъемными соединениями до определенных соединительных звеньев, препятствуя их повороту вокруг осей. Также можно применять трубчатый элемент 220, препятствующий изгибу и устанавливаемый на элементах 46 формы, как показано на Фиг.14, с целью вставки фиксатора 218 подходящей длины. Независимо от применяемой конструкции фиксатор обеспечивает плоскостность прямого участка J-образного изгиба.

Устройство для гнутья также можно использовать для выполнения V-образных изгибов, как показано на Фиг.11е. Для таких изгибов требуется пара фиксаторов 218, расположенных с противоположных сторон разъединенных управляющих звеньев. При разъединении управляющих звеньев, находящихся в центре рычажных систем, можно выполнить V-образный изгиб с помощью одного лишь главного исполнительного механизма 154. Для других V-образных изгибов, где нельзя разъединить рычажную систему в центре, для выполнения V-образного изгиба приводят в действие только вспомогательный исполнительный механизм, так как центр нижней рычажной системы зафиксирован относительно корпуса.

Степень использования главного и вспомогательного исполнительных механизмов 154 и 155 для получения изгибов заданной формы зависит от формы изгиба, степени изгиба и расположения разъединенных управляющих звеньев в рычажных системах.

Следует отметить, что в специализированных машинах, предназначенных для получения одной определенной формы изгиба листа стекла, разъемные соединения рычажных систем могут оставаться разъединенными на протяжении всего времени использования машины и нет необходимости в управляющих звеньях, расположенных в тех местах рычажных систем, где вспомогательный исполнительный механизм либо сам по себе, либо совместно с главным исполнительным механизмом действует с одной стороны независимо от движения рычажной системы и процесса гнутья стекла с другой стороны. Однако для большинства машин предпочтительно, чтобы разъемные соединения обладали управляющими звеньями, которые могут соединяться и разъединяться. Аналогично этому, конструкция главного исполнительного механизма 154 и вспомогательного исполнительного механизма 155 может быть модифицирована, хотя проиллюстрированная здесь конструкция является предпочтительной благодаря своей простоте и функциональности.

Таким образом, хотя здесь и был подробно описан наилучший вариант осуществления изобретения, люди, специалисты в области техники, к которой относится данное изобретение, смогут понять и многочисленные альтернативные конструкции и варианты осуществления изобретения, определяемые нижеследующей формулой изобретения.

Реферат

Изобретение относится к устройству и способу изгибания стекла. Технический результат изобретения заключается в изгибании листов стекла, которое позволяет создать стекло с двумя участками, имеющими разные постоянные радиусы кривизны. Устройство для гнутья листового стекла содержит корпус, верхнюю и нижнюю деформируемые формы, пару комплектов рычажных систем. Рычажные системы позволяют управлять перемещением элементов форм от плоской конфигурации к цилиндрически изогнутой конфигурации. Каждая рычажная система содержит соединительные звенья, управляющие звенья и, по меньшей мере, одно разъемное соединение управляющего звена. Разъемное звено разъединяется, давая возможность гнуть лист стекла посредством перемещения рычажной системы с одной ее стороны независимо от перемещения рычажной системы с другой ее стороны. 4 н. и 17 з.п. ф-лы, 16 ил.

Формула

корпус;

верхнюю и нижнюю деформируемые формы, каждая из которых включает в себя множество продолговатых элементов формы, имеющих противолежащие концы, и множество установленных на элементах формы узлов качения для приема подлежащего гнутью плоского листа стекла;

пару комплектов рычажных систем - верхних и нижних, которые, соответственно, удерживают нижнюю и верхнюю деформируемые формы на корпусе и, соответственно, продолжаются между противолежащими концами элементов формы для управления их перемещением от плоской конфигурации к цилиндрически изогнутой конфигурации;

причем каждая рычажная система содержит соединительные звенья, неподвижно присоединенные к соответствующим концам элементов форм и образующие шарнирные соединения с соседними соединительными звеньями вокруг осей, проходящих параллельно листу стекла в течение всего цикла гнутья, кроме того,

каждая рычажная система содержит управляющие звенья, образующие соответствующие шарнирные соединения с соединительными звеньями вокруг осей, проходящих перпендикулярно листу стекла в течение всего цикла гнутья, и универсальные соединения, соединяющие соседние управляющие звенья друг с другом;

главный исполнительный механизм, установленный на корпусе и перемещающий рычажные системы таким образом, что рычажные системы перемещают элементы формы нижней и верхней деформируемых форм для сгибания листа стекла с постоянным радиусом;

при этом каждая рычажная система содержит, по меньшей мере, одно разъемное соединение управляющего звена, которое разъединяется, давая возможность гнуть лист стекла посредством перемещения рычажной системы с одной ее стороны, независимого от перемещения рычажной системы с другой ее стороны; и

вспомогательный исполнительный механизм, установленный на корпусе и перемещающий рычажные системы с одной стороны от их разомкнутых соединений управляющих звеньев, обеспечивая изгиб листа стекла независимо от перемещения рычажной системы, находящейся по другую сторону от разомкнутых соединений.

каждую рычажную систему снабжают разъемным соединением управляющего звена, позволяющим сгибать лист стекла посредством перемещения рычажной системы с одной стороны от разъемного соединения, независимо от перемещения рычажной системы с другой его стороны; и

приводят в действие вспомогательный исполнительный механизм, установленный на корпусе и перемещающий рычажные системы с одной стороны от разомкнутых управляющих звеньев, обеспечивая изгиб листа стекла, независимо от перемещения рычажных систем с другой стороны от разомкнутых соединений.

Комментарии