Способ моллирования стекла при избыточном давлении и устройство для его осуществления - RU2689097C1

Код документа: RU2689097C1

Чертежи

Описание

Данное изобретение касается способа моллирования стекла при избыточном давлении, устройства, пригодного для его осуществления, а также применения верхнего формообразующего инструмента для создания избыточного давления при моллировании стекла.

Стекла для автомобилей обычно имеют изгиб. Распространенным способом гибки стекол является так называемое моллирование (gravity bending или sag bending). При этом плоское в исходном состоянии стекло помещают на опорную поверхность формы для моллирования. Затем стекло нагревают по меньшей мере до температуры его размягчения, так что оно под влиянием силы тяжести прилегает к опорной поверхности. За счет выполнения этой опорной поверхности можно воздействовать на форму стеклянной пластины. Посредством моллирования может быть создан окончательный изгиб. Такой способ известен, например, из GB 813069 A. При более сложных формах стеклянной пластины обычно используют многоступенчатые способы гибки. Обычно на первом этапе гибки посредством моллирования создают предварительный изгиб, тогда как окончательная форма создается на втором этапе гибки - обычно посредством гибки прессованием между двумя комплементарными формами для моллирования. Такие многоступенчатые способы гибки известны, например, из EP 1 836 136 B1, US 2004107729 A1, EP 0531152 A2 и EP 1371616 A1.

К недостаткам классических способов моллирования стекла относятся высокие температуры гнутья, необходимые для эффективного размягчения стеклянных пластин, и большое время гнутья до тех пор, пока пластины не примут свою желаемую форму. Оба эти недостатка приводят к высоким производственным издержкам. Кроме того, при более сложных многоступенчатых способах гибки, при которых стеклянные пластины после моллирования передаются с формы для моллирования под действием силы тяжести на другие, сильнее изогнутые нижние формы для моллирования, могут возникать дефекты моллирования: сразу после передачи стеклянная пластина прилегает к новой форме для моллирования лишь в трех или четырех точках, прежде чем она примет эту новую форму, причем из-за высокой нагрузки в этих точках может возникнуть нежелательный изгиб во встречном направлении (так называемое Counterbending или Crossbending).

В EP 0 706 978 A2 раскрыт способ моллирования стекла, который осуществляется при избыточном давлении. При этом подлежащая гнутью пластина располагается между нижней формой для моллирования под действием силы тяжести и верхним формообразующим инструментом. Посредством этого верхнего формообразующего инструмента на верхнюю поверхность стекла оказывается избыточное давление, благодаря чему формование пластины в форме для моллирования под действием силы тяжести ускоряется. Верхний формообразующий инструмент может иметь сплошную контактную поверхность или рамообразную периферическую контактную поверхность. Этот формообразующий инструмент может приводиться в непосредственный контакт со стеклянной пластиной («hard seal») или позиционироваться чуть выше этой стеклянной пластины («soft seal»).

Уже упоминавшаяся заявка EP 0 706 978 A2 раскрывает также возможность создания на стеклянной пластине негомогенного распределения давления, причем одни области пластины нагружаются более высоким избыточным давлением, а другие области этой пластины нагружаются меньшим избыточным давлением. Для этого формообразующий инструмент разделен на различные отделенные друг от друга подпространства, каждое из которых располагает своим подводом газа. Вследствие большого количества независимых подводов газа такой инструмент сложен в изготовлении и обслуживании.

Другие способы гибки при избыточном давлении известны, например, из WO 2012/118612 A1 и US 2007/157671 A1.

В WO 2014/166793 A1 раскрыта содержащая сталь ткань для подушечного слоя инструментов для гибки стекла.

В основу данного изобретения положена задача создания еще более усовершенствованного способа моллирования стекла и устройства, пригодного для его осуществления. В частности, для проведения моллирования должно создаваться неоднородное распределение давления средствами, которые проще в изготовлении и уходе, чем в известных технических решениях.

Задача данного изобретения решается посредством устройства для моллирования (гибки) по меньшей мере одной стеклянной пластины, содержащего по меньшей мере

- одну форму для моллирования под действием силы тяжести с опорной поверхностью, пригодной для того, чтобы размещать на ней по меньшей мере одну стеклянную пластину,

- один верхний формообразующий инструмент, размещенный противоположно опорной поверхности, и пригодный для того, чтобы оказывать избыточное давление на обращенную от опорной поверхности поверхность указанной по меньшей мере одной стеклянной пластины, расположенной на этой опорной поверхности,

причем этот формообразующий инструмент имеет колпак, который образует полое пространство, открытое в направлении формы для моллирования под действием силы тяжести, и снабжен средствами для подведения газа в это полое пространство для того, чтобы создавать избыточное давление.

Указанное полое пространство с помощью по меньшей мере одной перегородки поделено по меньшей мере на два подпространства, так что по меньшей мере к двум областям поверхности стеклянной пластины может быть приложено различное давление. Формообразующий инструмент снабжен одним общим подводом газа, до которого проходит указанная перегородка.

Задача данного изобретения решается, кроме того, посредством способа моллирования по меньшей мере одной стеклянной пластины, включающего в себя по меньшей мере следующие этапы:

(a) размещение по меньшей мере одной стеклянной пластины на опорной поверхности формы для моллирования под действием силы тяжести,

(b) нагрев этой стеклянной пластины по меньшей мере до температуры ее размягчения,

(c) создание избыточного давления на поверхности указанной по меньшей мере одной стеклянной пластины, обращенной от опорной поверхности, посредством верхнего формообразующего инструмента, имеющего колпак, который образует полое пространство, открытое в направлении формы для моллирования под действием силы тяжести, причем избыточное давление создается путем введения газа в указанное полое пространство, причем указанное полое пространство делится на по меньшей мере два подпространства посредством по меньшей мере одной перегородки, которая проходит в общий подвод газа формообразующего инструмента, так что в по меньшей мере двух областях этой поверхности создаются различные давления, и

(d) охлаждение указанной стеклянной пластины (I).

В дальнейшем указанное устройство и указанный способ будут рассмотрены совместно, причем разъяснения и предпочтительные варианты выполнения в равной мере относятся и к устройству, и к способу.

Способ гибки, предназначенный для осуществления с помощью предлагаемого изобретением устройства, можно назвать моллированием при избыточном давлении. Как и при обычном способе моллирования стекла сила тяжести действует на размягченную стеклянную пластину, которая вследствие этого прилегает к форме для моллирования. Однако, этот процесс усиливается тем, что к стеклянной пластине прикладывается избыточное давление. Под действием этого избыточного давления размягченная стеклянная пластина как бы вдавливается в форму для моллирования, за счет чего усиливается действие силы тяжести. Благодаря этому, во-первых, ускоряется формоизменение, так что быстрее получается желаемая форма стеклянной пластины. Во-вторых, уже при незначительных температурах может быть обеспечено достаточное формоизменение. Тем самым, могут быть снижены производственные издержки и сокращено время выполнения производственных операций.

Данное изобретение дает возможность создания неоднородного распределения давления по поверхности стекла. Благодаря этому в выбранных областях стеклянной пластины может быть вызван более сильный изгиб, чем в других областях. Вследствие этого возрастает универсальность способа гибки, и могут быть получены более сложные формы стеклянной пластины. Это является большим преимуществом данного изобретения.

Предлагаемое изобретением устройство для гибки (моллирования) по меньшей мере одной стеклянной пластины содержит по меньшей мере одну нижнюю форму для моллирования под действием силы тяжести и один верхний формообразующий инструмент. Изгибаемая стеклянная пластина выкладывается на форму для моллирования под действием силы тяжести и располагается между формой для моллирования под действием силы тяжести и верхним формообразующим инструментом.

Данное изобретение включает в себя также систему для моллирования по меньшей мере одной стеклянной пластины, включающую в себя предлагаемое изобретением устройство и стеклянную пластину, размещенную на опорной поверхности формы для моллирования под действием силы тяжести.

Избыточное давление на поверхность стекла оказывается потоком газа, который посредством верхнего формообразующего инструмента направляется на эту поверхность стекла. Этот газ через подвод газа (или впускную трубу) входит в полое пространство формообразующего инструмента. Через отверстие полого пространства, обращенное к форме для моллирования под действием силы тяжести, газ снова выходит из него и направляется на поверхность стекла. Перегородка проходит от подвода газа через полое пространство до области отверстия и делит это полое пространство по меньшей мере на два подпространства. Иначе говоря, эта перегородка делит поток газа, проходящего через полое пространство, на два или более частичных потоков. Перегородка может проходить в подвод газа или же заканчиваться прямо перед ним или на небольшом расстоянии перед ним. Путем подходящего выбора размеров соответствующего входного и выходного поперечных сечений устанавливается различная мощность соответствующих частичных потоков, так что на разные области поверхности стекла будут воздействовать различные потоки газа.

Благодаря тому, что указанная по меньшей мере одна перегородка проходит вплоть до подвода газа, она делит поперечное сечение этого подвода газа по меньшей мере на две части: первое частичное сечение подвода и второе подводящее сечение подвода. Газ, вытекающий из подвода газа в первом частичном сечении, направляется в первое подпространство указанного полого пространства формообразующего инструмента, а газ во втором частичном сечении направляется во второе подпространство.

Газовыпускное сечение полого пространства задается отверстием в направлении формы для моллирования под действием силы тяжести и как правило соответствует этому отверстию. Указанная по меньшей мере одна перегородка делит также и это газовыпускное сечение по меньшей мере на два частичных сечения: на первое и второе частичные выпускные сечения. Из первого подпространства газ направляется через первое частичное выпускное сечение, а из второго подпространства газ направляется через второе частичное выпускное сечение. Отношение первого частичного сечения подвода к второму частичному сечению подвода отличается от отношения первого частичного выпускного сечения к второму частичному выпускному сечению. Благодаря этому в одно из подпространств вводится замеренное на выпускном сечении сверхпропорциональное количество газа, вследствие чего в этом подпространстве создается более мощный поток газа, который в свою очередь создает более высокое избыточное давление в соответствующей области поверхности стекла.

Под указанным избыточным давлением в смысле данного изобретения понимается давление, которое выше, чем окружающее давление. Формообразующий инструмент за счет нескольких перегородок может иметь несколько подпространств. Разные подпространства могут создавать одинаковое избыточное давление до тех пор, пока по меньшей мере одно из подпространств не создаст отличное от этого избыточное давление. Отличающееся избыточное давление проявляется, в частности, в потоке газа отличающейся мощности.

В одном предпочтительном варианте выполнения указанная по меньшей мере одна перегородка расположена таким образом, что в области по меньшей мере одного угла стеклянной пластины создается более высокое давление, чем в центральной области стеклянной пластины. Благодаря этому могут быть реализованы сложные формы стеклянной пластины, которая обычно имеет сильные изгибы как раз в области этих углов. Кроме того, можно противодействовать феномену «обратных изгибов»: когда стеклянная пластина после моллирования передается на нижнюю форму для моллирования, то сначала она прилегает к опорной поверхности новой формы лишь в нескольких точках, обычно в области углов, прежде чем она примет эту форму на следующем этапе гибки (моллирования). Сильная нагрузка в точках прилегания может привести к нежелательному изгибу, обычно встречно желаемому направлению изгиба. Посредством более высокого избыточного давления при моллировании в области углов им может придаваться чрезмерный изгиб, который компенсируется самим по себе нежелательным противоизгибом, вследствие чего получается собственно желаемый изгиб. Предпочтительно области двух соседних углов нагружаются более высоким давлением, например, оба угла верхней кромки или оба угла нижней кромки. Обозначения «верхняя кромка» и «нижняя кромка» относятся при этом к предполагаемому встроенному положению стеклянной пластины. Этим более высоким давлением могут также нагружаться и области всех четырех углов.

В первой области поверхности стекла создается более высокое давление, чем во второй области. В одном предпочтительном варианте осуществления способа в первой области создается давление от 0 мбар до 15 мбар, предпочтительно от 2 мбар до 10 мбар, а во второй области поверхности стекла создается давление от 15 мбар до 30 мбар, предпочтительно от 20 мбар до 25 мбар. Тем самым обеспечиваются хорошие результаты.

В одном особенно предпочтительном варианте выполнения указанная первая область включает в себя середину пластины, а указанная вторая область включает в себя по меньшей мере один угол пластины. Предпочтительно существуют по меньшей мере две вторые области, каждая из которых включает в себя два соседних угла, например, углы верхней кромки или нижней кромки, или все углы. Возможно также, что два соседних угла относятся к второй области, а два других соседних угла относятся к третьей области, в которой создается третье давление.

Форма для моллирования под действием силы тяжести имеет одну опорную поверхность, пригодную для того, чтобы располагать на ней по меньшей мере одну стеклянную пластину. Эта опорная поверхность задает форму изогнутой стеклянной пластины. Когда стеклянная пластина нагревается по меньшей мере до температуры ее размягчения, то под влиянием силы тяжести она прилегает к опорной поверхности, вследствие чего достигается желаемая форма. Форма для моллирования под действием силы тяжести представляет собой так называемую нижнюю форму, на которую может выкладываться указанная пластина, так что опорная поверхность касается нижней, обращенной к полу поверхности стеклянной пластины. Обычно краевая область стеклянной пластины в окружном направлении выступает за опорную поверхность.

Данное изобретение не ограничивается определенным видом формы для моллирования под действием силы тяжести. Указанная опорная поверхность предпочтительно выполнена вогнутой. Под вогнутой формой при этом понимается форма, при которой углы и края стеклянной пластины в надлежащем контакте с опорной поверхностью изгибаются в направлении от этой формы для моллирования.

Опорная поверхность может быть выполнена, например, сплошной и приводиться в контакт со стеклянной пластиной по всей поверхности. В одном предпочтительном варианте выполнения форма для моллирования под действием силы тяжести имеет, однако, рамообразную опорную поверхность. Лишь эта рамообразная опорная поверхность находится в непосредственном контакте со стеклянной пластиной, тогда как бóльшая часть пластины не имеет непосредственного контакта с инструментом. Благодаря этому могут быть получены пластины с особенно высокими оптическими свойствами. Такой инструмент может быть выполнен в виде кольца (гибочное кольцо) или рамы (рамная форма). Термин «рамообразная опорная поверхность» в смысле данного изобретения служит лишь для отграничения предлагаемого изобретением инструмента от его выполнения в виде сплошной формы. Опорная поверхность не должна обязательно быть образована в виде сплошной рамы, а может также иметь разрывы. Такая опорная поверхность выполнена в форме сплошной рамы или рамы с разрывами (прерывистой рамы).

Ширина рамообразной опорной поверхности составляет предпочтительно от 0,1 см до 20 см, особенно предпочтительно от 0,1 см до 5 см, например, 0,3 см.

Обращенная от формы для моллирования под действием силы тяжести поверхность стеклянной пластины согласно изобретению нагружается избыточным давлением. Эта обращенная от формы для моллирования под действием силы тяжести поверхность стеклянной пластины может также называться верхней поверхностью, а обращенная к форме для моллирования поверхность называется нижней поверхностью.

В одном предпочтительном варианте выполнения форма для моллирования под действием силы тяжести может перемещаться вертикально относительно второй нижней формы для передачи стеклянной пластины между этой формой для моллирования под действием силы тяжести и второй нижней формой. Указанная форма для моллирования под действием силы тяжести и указанная вторая нижняя форма, в частности, являются частью многокомпонентного гибочного инструмента. Предпочтительно вторая нижняя форма тоже выполнена рамообразной и вогнутой. Форма для моллирования под действием силы тяжести может быть расположена внутри указанной второй нижней формы. Под этим подразумевается, что опорная поверхность второй нижней формы описывает больший периметр, чем опорная поверхность формы для моллирования под действием силы тяжести и имеет бóльшую протяженность относительно центра многокомпонентного гибочного инструмента - т.е. вторая нижняя форма охватывает форму для моллирования под действием силы тяжести. Однако, в порядке альтернативы, указанная вторая нижняя форма может быть расположена внутри формы для моллирования под действием силы тяжести. Указанная форма для моллирования под действием силы тяжести может двигаться вертикально относительно второй нижней формы, чтобы передавать стеклянную пластину между этой формой для моллирования под действием силы тяжести и второй нижней формой. Во время процесса моллирования под действием силы тяжести указанная форма для моллирования под действием силы тяжести расположена над второй нижней формой, а пластина лежит на опорной поверхности формы для моллирования под действием силы тяжести. Затем форма для моллирования под действием силы тяжести движется вертикально вниз относительно второй нижней формы. Причем важным является это относительное движение между обеими формами, при котором может происходить фактическое физическое движение формы для моллирования под действием силы тяжести (вниз), второй нижней формы (вверх) или обеих форм. Как только опорная поверхность формы для моллирования под действием силы тяжести окажется под опорной поверхностью второй нижней формы, стеклянная пластина укладывается на опорную поверхность второй нижней формы, а опорная поверхность формы для моллирования под действием силы тяжести становится свободной. Таким образом осуществляется передача стеклянной пластины с формы для моллирования под действием силы тяжести на вторую нижнюю форму. В одном предпочтительном варианте выполнения указанная вторая нижняя форма тоже является формой для моллирования под действием силы тяжести, однако, с большей кривизной, чем первая форма для моллирования под действием силы тяжести.

Целесообразно, чтобы опорная поверхность второй нижней формы имела другую геометрию, в частности, другую кривизну, чем опорная поверхность формы для моллирования под действием силы тяжести. Эта вторая нижняя форма предназначена для следующего этапа гибки, на котором обеспечивается более сложная, обычно сильнее изогнутая форма стеклянной пластины. Поскольку в момент передачи стеклянная пластина имеет изгиб, заданный формой для моллирования под действием силы тяжести, то она после этой передачи укладывается на вторую нижнюю форму с опорой лишь в нескольких точках, обычно в области углов пластины. Только во время последующего этапа гибки эта стеклянная пластина принимает изгиб, задаваемый опорной поверхностью второй нижней формы, и тогда прилегает ко всей опорной поверхности. Большая нагрузка в точках прилегания после передачи может приводить к нежелательным изгибам. Обычно верхняя сторона стеклянной пластины является вогнутой стороной. Точечное давление снизу в этом случае ведет к изгибу против этого основного направления изгиба и может локально создать выпуклый изгиб верхней стороны или по меньшей мере противодействовать желаемому предварительному изгибу. В этой связи говорят об обратных изгибах (counter bending или cross bending). Этот эффект может быть скомпенсирован посредством предлагаемого изобретением верхнего формообразующего инструмента за счет того, что подверженные обратным изгибам области, обычно области углов, при моллировании нагружаются более высоким избыточным давлением и, следовательно, сильнее изгибаются. Можно создать локально такой изгиб, который будет сильнее, чем собственно желаемый предварительный изгиб, что может быть снова скомпенсировано за счет обратных изгибов после передачи.

Верхний формообразующий инструмент во время процесса гибки располагается противоположно опорной поверхности формы для моллирования под действием силы тяжести, так что между формой для моллирования под действием силы тяжести и формообразующим инструментом может быть размещена стеклянная пластина. Верхний формообразующий инструмент пригоден для того, чтобы оказывать избыточное давление на обращенную от опорной поверхности поверхность стеклянной пластины, расположенной на этой опорной поверхности. Формообразующий инструмент выполнен не в виде формы со сплошной контактной поверхностью, а в виде полой формы. Формообразующий инструмент имеет колпак, например, изготовленный из металлического листа. Колпак сформирован таким образом, что он образует полое пространство. Это полое пространство не является замкнутым полым пространством, а имеет отверстие большой площади, которое обращено к форме для моллирования под действием силы тяжести. Такой инструмент называют также колоколообразным или колпакообразным.

Предлагаемое изобретением устройство содержит также средства для того, чтобы перемещать относительно друг друга форму для моллирования под действием силы тяжести и формообразующий инструмент. Благодаря этому форма для моллирования под действием силы тяжести и формообразующий инструмент после того, как стеклянная пластина была уложена на форму для моллирования под действием силы тяжести, приближаются друг к другу, так что формообразующий инструмент приводится в контакт со стеклянной пластиной. Это приближение может осуществляться посредством движения формы для моллирования под действием силы тяжести, формообразующего инструмента или их обоих. В одном предпочтительном варианте выполнения формообразующий инструмент движется и опускается на стеклянную пластину, тогда как форма для моллирования под действием силы тяжести не совершает никаких вертикальных движений.

Предлагаемое изобретением устройство содержит также средства для нагрева стеклянной пластины до температуры размягчения. Обычно форма для моллирования под действием силы тяжести и верхний формообразующий инструмент расположены внутри обогреваемой гибочной печи или обогреваемой гибочной камеры. Стеклянная пластина для нагрева может пропускаться через отдельную камеру, например, через туннельную печь.

Избыточное давление создается за счет того, что газ подается в полое пространство формообразующего инструмента. Формообразующий инструмент снабжен для этого средствами, подводящими газ в полое пространство, чтобы создать это избыточное давление. Для этого в качестве подвода газа в колпак предпочтительно введена труба (впускная труба), которая ведет из внешнего окружения в полое пространство. Через трубу в полое пространство вводится газ. Этот газ в одном предпочтительном варианте выполнения является воздухом, в частности, сжатым воздухом, поскольку его получение экономичнее. Но в принципе могут применяться и другие газы, например, углекислый газ или азот. Воздух может любым способом подаваться через трубу в полое пространство, например, через сопла Вентури или вентилятором.

Втекающий газ предпочтительно нагрет, чтобы не охлаждать стеклянную пластину в процессе гибки, который обычно проходит при повышенных температурах. Температура газа предпочтительно примерно соответствует температуре стеклянной пластины.

В полом пространстве противоположно выпуску трубы может быть расположен отражательный лист, в частности, в том подпространстве полого пространства, которое лежит как раз под этим выпуском трубы, так как поток газа попадал бы прямо на поверхность стекла. Вместо этого втекающий газ попадает на этот отражательный лист. Благодаря этому предотвращается попадание втекающего газа непосредственно на стеклянную пластину, и он может создавать однородное избыточное давление во всем подпространстве, соответственно, на всей связанной с ним области поверхности стеклянной пластины.

Колпак предпочтительно имеет толщину материала не более 5 мм, особенно предпочтительно от 2 мм до 4 мм. Благодаря такой небольшой толщине материала вес формообразующего инструмента может удерживаться небольшим. Колпак выполнен предпочтительно из стали или из высококачественной стали.

Формообразующий инструмент может приводиться в контакт непосредственно с верхней поверхностью пластины или позиционироваться на подходящем расстоянии над стеклянной пластиной без непосредственного контакта с ней.

В одном предпочтительном варианте выполнения формообразующий инструмент приводится в контакт со стеклянной пластиной посредством уплотнительной кромки. С помощью этой уплотнительной кромки может быть создано надежное соединение между формообразующим инструментом и стеклянной пластиной, благодаря чему можно создать более высокое избыточное давление. За счет этого достигается более высокая эффективность способа гибки стекла. Кроме того, благодаря уплотнительной кромке снижается опасность повреждений на стекле по сравнению с непосредственным контактированием металлического формообразующего инструмента со стеклянной пластиной.

Формообразующий инструмент в этом предпочтительном варианте выполнения снабжен по меньшей мере одной уплотнительной кромкой. Уплотнительная кромка служит для контактирования с верхней поверхностью изгибаемой стеклянной пластины. Эта уплотнительная кромка расположена на окружном краевом участке колпака, в частности, на поверхности краевого участка, обращенной к полому пространству. Полое пространство формообразующего инструмента, которое согласно изобретению открыто со стороны формы для моллирования и со стороны стеклянной пластины, как бы закрывается посредством этой стеклянной пластины по уплотнительной кромке, так что в полом пространстве и на верхней поверхности стеклянной пластины может быть эффективно создано избыточное давление. Краевым участком называется обращенная к краю область колпака, причем уплотнительная кромка обычно имеет зазор относительно боковой кромки колпака.

Уплотнительная кромка касается стеклянной пластины по периметру в ее краевой области, так что на большей части верхней поверхности может быть создано предлагаемое изобретением избыточное давление. Область контакта между уплотнительной кромкой и поверхностью стеклянной пластины предпочтительно находится на расстоянии не более 20 см от боковой кромки стеклянной пластины, особенно предпочтительно не более 10 см. Избыточное давление создается предпочтительно по меньшей мере на 80% поверхности, причем области поверхности, не нагруженные избыточным давлением, расположены в ее краевой зоне снаружи области, окруженной уплотнительной кромкой.

Уплотнительная кромка выполнена предпочтительно из войлока или нетканого материала. Особенно предпочтительно, если в этом войлоке или нетканом материале расположена лента для утяжеления этой уплотнительной кромки. Таким образом эта уплотнительная кромка может надежно удерживаться в контакте с поверхностью стекла. Полоса войлока или нетканого материала может быть, например, обернута вокруг ленты. Войлок или нетканый материал предпочтительно являются металлосодержащими, особенно предпочтительно содержащими высококачественную сталь. Войлок или нетканый материал являются предпочтительно металлосодержащим войлоком или металлическим нетканым материалом, особенно предпочтительно содержащим высококачественную сталь войлоком или нетканым материалом из высококачественной стали. Эти материалы, с одной стороны, имеют стабильность, достаточную для промышленного массового производства, а с другой стороны, обладают достаточной мягкостью, чтобы не повреждать поверхность стекла. Толщина материала войлока или нетканого материала составляет предпочтительно от 0,1 мм до 10 мм, особенно предпочтительно от 1 мм до 5 мм.

Лента (утяжеляющая лента) предпочтительно содержит стекловолокно и/или металлические волокна, особенно предпочтительно смесь из стекловолокна и металлических волокон. Толщина ленты составляет предпочтительно от 1 мм до 100 мм, особенно предпочтительно от 5 мм до 30 мм.

Краевой участок колпака, на котором при необходимости расположена уплотнительная кромка, в одном предпочтительном варианте выполнения при надлежащем расположении формообразующего инструмента направлен вниз. Краевой участок расположен предпочтительно по существу вертикально. Такой направленный вниз краевой участок обычно называется также фартуком. Боковая кромка колпака может быть расположена на конце направленного вниз краевого участка и обращена вниз. Однако, функция не будет нарушена, если, например, конец краевого участка отогнут так, что боковая кромка не обращена вниз.

В одном предпочтительном варианте выполнения изобретения устройство имеет такие размеры и такую конфигурацию, что указанный краевой участок колпака, или по меньшей мере его направленная вниз часть, при гибке будут расположены полностью над поверхностью изгибаемой стеклянной пластины. В этом случае протяженность газовыпускного отверстия предпочтительно меньше, чем протяженность поверхности стекла, так что весь поток газа может использоваться для создания избыточного давления, что является предпочтительным с точки зрения эффективности. Если поверхность стекла непосредственно контактирует (с самим колпаком или с уплотнительной кромкой), то усилие, герметизирующее это полое пространство, действует непосредственно на поверхность стекла, что тоже благоприятно для эффективности.

В еще одном предпочтительном варианте выполнения изобретения устройство имеет такие размеры и такую конфигурацию, что при гибке краевой участок окружает изгибаемую стеклянную пластину. Таким образом, этот краевой участок («фартук») располагается как бы внахлест со стеклянной пластиной, так что эта стеклянная пластина - по меньшей мере в ее исходном плоском состоянии - полностью находится внутри полого пространства формообразующего инструмента. Преимущество заключается в том, что формообразующий инструмент не обязательно должен быть согласован с размером изгибаемой стеклянной пластины, но с помощью одного и того же инструмента могут обрабатываться разные стеклянные пластины различных размеров; главное, чтобы стеклянная пластина входила в полое пространство.

Преимуществом изобретения является то, что за счет применения избыточного давления желаемая форма стеклянной пластины может быть получена быстрее, чем при обычном моллировании. Благодаря этому в массовом промышленном производстве могут быть реализованы более короткие производственные циклы.

Избыточное давление в одном предпочтительном варианте выполнения создается на верхней поверхности стеклянной пластины через промежуток времени не более 100 сек, предпочтительно не более 60 сек, особенно предпочтительно не более 30 сек. Этот промежуток времени, за который избыточное давление создается на поверхности, может составлять, например, от 5 сек до 30 сек.

Еще одним преимуществом изобретения является то, что изгиб может обеспечиваться за счет применения избыточного давления при более низких температурах, чем при обычном моллировании. Благодаря этому может быть сэкономлена энергия, поскольку гибочная камера должна нагреваться менее сильно. Натриево-калиевое стекло, типичное для использования в качестве оконных стекол, гнется обычно примерно при 630°C. Благодаря предлагаемому изобретением применению избыточного давления оно уже при более низких температурах, например, при 610°C может изгибаться с достаточной скоростью. Максимальная температура, до которой нагревается такая стеклянная пластина, составляет поэтому в одном предпочтительном варианте выполнения менее 630°C, предпочтительно менее 620°C, если эта стеклянная пластина содержит натриево-калиевое стекло или состоит из него.

Поэтому изгибаемая стеклянная пластина может содержать и другие сорта стекла, например, боросиликатное стекло или кварцевое стекло. Толщина стеклянной пластины составляет обычно от 0,2 мм до 10 мм, предпочтительно от 0,5 мм до 5 мм.

Такую последовательность этапов способа не следует интерпретировать так, что меры по созданию избыточного давления принимаются лишь тогда, когда превышена температура размягчения. Более того, стеклянная пластина может нагружаться избыточным давлением уже во время нагрева. Хотя избыточное давление может оказывать свое действие лишь после достижения температуры размягчения, однако, по технологическим причинам может быть проще создавать это избыточное давление непрерывно.

Предлагаемое изобретением моллирование при избыточном давлении может быть единственным этапом гибки или же частью многоэтапного способа гибки, при котором ему предшествуют или за ним следуют другие этапы гибки. Например, между таким моллированием при избыточном давлении и охлаждением указанной стеклянной пластины могут осуществляться другие этапы гибки, например, моллирование, гибка прессованием или гибка всасыванием. Для этого стеклянная пластина может передаваться из предлагаемой изобретением формы для моллирования под действием силы тяжести на другие формы для моллирования.

Охлаждение указанной стеклянной пластины может осуществляться в предлагаемой изобретением форме для моллирования под действием силы тяжести или же в другой форме, на которую эта пластина передается. Такое охлаждение может происходить при окружающей температуре или путем активного охлаждения.

Предлагаемая изобретением форма для моллирования под действием силы тяжести может быть выполнена подвижной, например, установлена на тележке. Таким образом изгибаемая стеклянная пластина на форме для моллирования под действием силы тяжести может транспортироваться под верхний формообразующий инструмент. Указанная форма для моллирования под действием силы тяжести для нагрева может пропускаться через печь, причем эта стеклянная пластина нагревается до температуры гнутья или по меньшей мере предварительно нагревается. За счет пространственного разделения нагрева и гибки с применением избыточного давления в разных камерах одной гибочной печи может достигаться более высокая производительность, чем в том случае, когда пластина сначала нагревается в этой гибочной камере. Типичные температуры гнутья составляют от 500°C до 700°C, предпочтительно от 550°C до 650°C.

В одной особенно предпочтительной модификации данного способа стеклянная пластина после предлагаемого изобретением моллирования при избыточном давлении передается на дополнительную нижнюю форму. Эта передача осуществляется предпочтительно посредством многокомпонентного гибочного инструмента, причем пластина передается в процессе относительного вертикального движения различных форм для моллирования, как это уже описывалось выше. Затем эта стеклянная пластина предпочтительно подвергается следующему этапу гибки. Это предпочтительно еще один этап гибки под действием силы тяжести на второй нижней форме. При этом стеклянная пластина предпочтительно снова нагревается, чтобы достичь более высокой температуры или скомпенсировать промежуточное остывание. Однако, в порядке альтернативы этот следующий этап гибки может быть также этапом гибки прессованием между второй нижней формой и комплементарной (ответной) верхней пресс-формой для моллирования.

В одном особенно предпочтительном варианте выполнения изобретения посредством этих двух этапов гибки под действием силы тяжести обеспечивается получение сложного предварительного изгиба стеклянной пластины, тогда как окончательная форма стеклянной пластины достигается на последующем этапе гибки прессованием. Таким образом могут быть реализованы особенно сложные геометрические формы пластин. Один особенно подходящий для этого способ описан в EP 1836136 B1. Здесь стеклянная пластина поднимается посредством верхней из форм для моллирования под действием силы тяжести, причем по ее кромке скользит поток воздуха. Затем эту стеклянную пластину располагают между указанной верхней формой и нижней сплошной формой, которая снабжена отверстиями, через которые на эту стеклянную пластину оказывается всасывающее действие.

С помощью предлагаемого изобретением устройства и предлагаемого изобретением способа могут быть одновременно изогнуты и несколько пластин, например, две лежащие друг на друге стеклянные пластины. Это может быть желательным, в частности, если затем эти две отдельные пластины должны быть ламинированы в многослойном безопасном стекле, так что они должны быть оптимально согласованы друг с другом по своей форме. Для этого стеклянные пластины плоско укладываются друг на друга и вместе одновременно конгруэнтно изгибаются. Между стеклянными пластинами располагается разделительный материал, например, разделительный порошок или ткань, так что эти стеклянные пластины после гибки могут быть снова отделены друг от друга. В одном предпочтительном варианте выполнения такой способ применяется для нескольких, в частности, двух лежащих друг на друге стеклянных пластин.

Данное изобретение касается, кроме того, применения верхнего формообразующего инструмента, имеющего колпак, который образует полое пространство, открытое в направлении формы для моллирования под действием силы тяжести, для поддержки процесса моллирования под действием силы тяжести, причем с помощью этого формообразующего инструмента создается избыточное давление на той поверхности изгибаемой стеклянной пластины, которая обращена от формы для моллирования под действием силы тяжести, за счет того, что газ вводится в полое пространство, причем указанное полое пространство делится на по меньшей мере два подпространства посредством по меньшей мере одной перегородки, которая проходит в общий подвод газа формообразующего инструмента, так что в по меньшей мере двух областях этой поверхности создается разное давление.

В дальнейшем данное изобретение разъясняется подробнее на примерах выполнения с привлечением чертежей. Изображения на чертежах представлены схематично и без соблюдения масштаба. Приложенные чертежи никоим образом не ограничивают объем защиты данного изобретения.

На чертежах показано следующее.

Фиг.1 поперечное сечение предлагаемого изобретением верхнего формообразующего инструмента в одном варианте выполнения,

Фиг.2 увеличенное изображение фрагмента Z на Фиг.1,

Фиг.3 поперечное сечение предлагаемого изобретением устройства во время одного варианта осуществления предлагаемого изобретением способа,

Фиг.4 поперечное сечение предлагаемого изобретением верхнего формообразующего инструмента в другом варианте выполнения во время осуществления предлагаемого изобретением способа, и

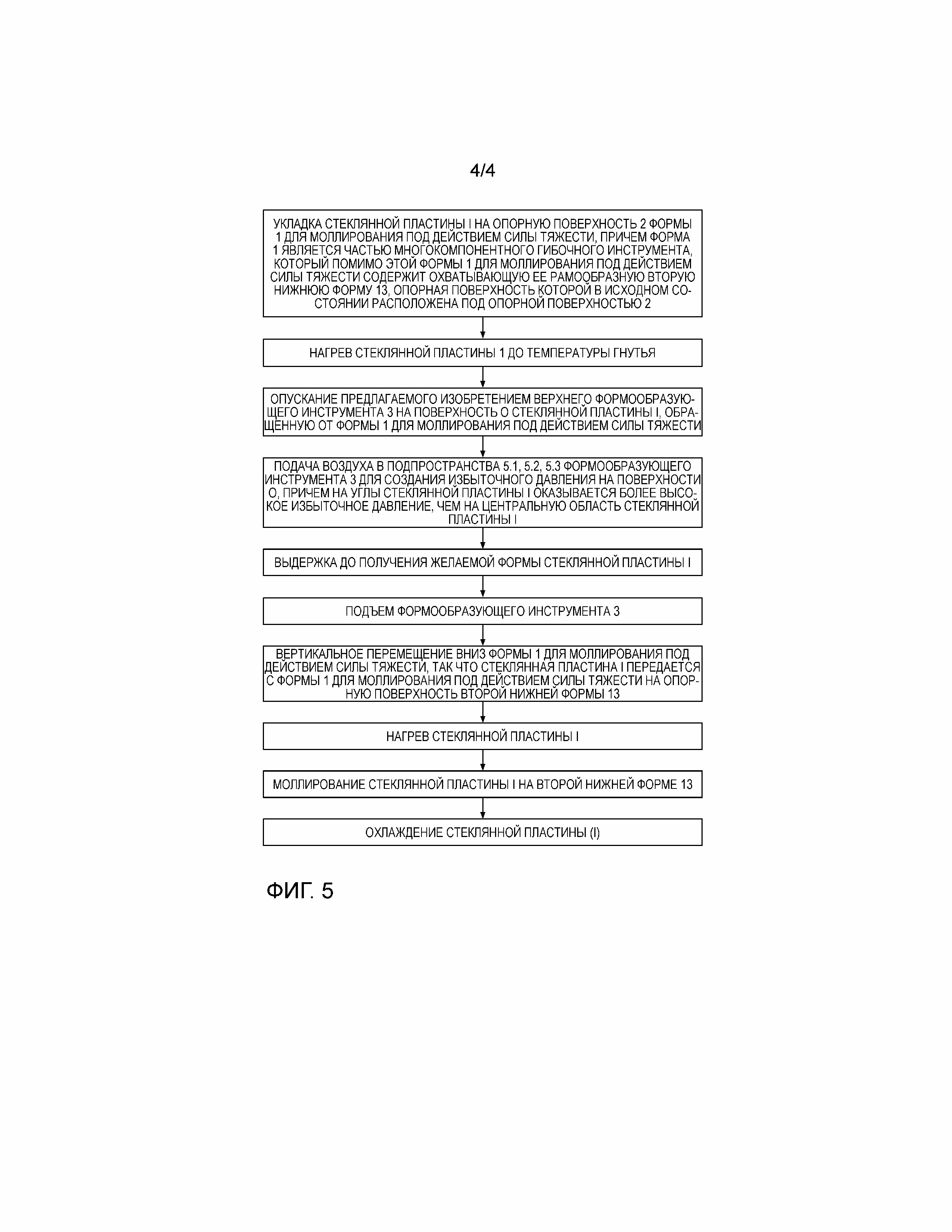

Фиг.5 блок-схема одного варианта осуществления предлагаемого изобретением способа.

На Фиг.1 и Фиг.2 показано по одному фрагменту предлагаемого изобретением формообразующего инструмента 3. Формообразующий инструмент 3 имеет колпак 8, который выполнен из стального листа толщиной всего 3 мм. Благодаря этому формообразующий инструмент 3 имеет небольшой вес. Колпак 8 образует полое пространство, открытое вниз в направлении стеклянной пластины. Краевой участок 4 колпака 8 проходит по существу вертикально (так называемый «фартук»).

Колпак 8 по центру снабжен подводом 6 газа (впускной трубой), по которому нагретый сжатый воздух может входить в полое пространство 5, чтобы создавать избыточное давление на поверхности одной стеклянной пластины во время процессов моллирования под действием силы тяжести. Формообразующий инструмент 3 снабжен перегородками 12, которые делят полое пространство на подпространства. Показаны две перегородки 12, которые делят это полое пространство на одно центральное подпространство 5.1 и два внешних подпространства 5.2, 5.3. Показанное поперечное сечение проходит вблизи боковой кромки формообразующего инструмента, и указанные подпространства 5.2 и 5.3 расположены в углах формообразующего инструмента.

Перегородки 12 проходят в подвод 6 газа, а оттуда проходят через полое пространство в область его выпускного отверстия. Поток газа, втекающий через подвод 6 газа, указанными перегородками 12 делится на частичные потоки, каждый из которых втекает в одно подпространство 5.1, 5.2 или 5.3. Благодаря соответствующему распределению через входное и выходное поперечные сечения во внешние подпространства 5.2, 5.3 втекает сверхпропорционально много газа, так что посредством этих подпространств 5.2, 5.3 создается более высокое избыточное давление на поверхности стекла, чем посредством центрального подпространства 5.1. Находящиеся под этими подпространствами 5.2, 5.3 области стеклянной пластины, а именно области углов, будут, следовательно, изгибаться сильнее, чем центральная область стеклянной пластины, которая расположена под подпространством 5.1. Это позволяет реализовать сложные геометрические формы пластин. Поперечное сечение подвода 6 газа делится перегородками 12 на частичные сечения. Точно так же поперечное сечение отверстия полого пространства перегородками 12 делится на частичные сечения. Соотношение соответствующего частичного подводящего сечения указанных внешних подпространств 5.2, 5.3 к частичному подводящему сечению центрального подпространства 5.1 больше, чем соответствующее соотношение частичного выпускного сечения этих внешних подпространств 5.2, 5.3 к частичному выпускному сечению центрального подпространства 5.1.

Центральное подпространство 5.1 расположено непосредственно под подводом 6 газа, так что втекающий газ мог бы попадать непосредственно на поверхность стекла, что могло бы привести к нежелательным изгибным эффектам. Чтобы избежать этого и создать однородное избыточное давление в подпространстве 5.1, в этом подпространстве 5.1 отверстия впускной трубы 6 расположены противоположно отражательному листу 11, на который и попадает втекающий воздух.

На краевом участке 4 размещена уплотнительная кромка 7, а именно на обращенной к полому пространству стороне. Эта окружная уплотнительная кромка 7 выполнена из нетканого материала 9 из высококачественной стали толщиной 3 мм. Полоса нетканого материала 9 из высококачественной стали обернута вокруг ленты 10, которая, таким образом, расположена внутри уплотнительной кромки и вызывает утяжеление этой уплотнительной кромки 7. Лента 10 выполнена из смеси стекловолокна и металлических волокон и имеет примерно круговое поперечное сечение диаметром 20 мм. Такая уплотнительная кромка 7 обеспечивает хорошее уплотнение полого пространства, является достаточно гибкой, чтобы предотвращать повреждения стеклянной пластины I, и достаточно стабильной, чтобы использоваться в промышленном производстве.

На Фиг.3 показано предлагаемое изобретением устройство во время осуществления предлагаемого изобретением способа гибки одной стеклянной пластины I. Плоская в исходном состоянии стеклянная пластина I укладывается на рамообразную, вогнутую опорную поверхность 2 формы 1 для моллирования под действием силы тяжести (Фиг.3a). Как и при моллировании, обычно стеклянную пластину I нагревают до температуры гнутья, которая по меньшей мере соответствует температуре размягчения. Размягченная стеклянная пластина I под влиянием силы тяжести прилегает к опорной поверхности 2 (Фиг.3b).

Согласно изобретению моллирование поддерживается посредством верхнего формообразующего инструмента 3, который создает избыточное давление на обращенной от опорной поверхности 2 и направленной вверх поверхности О стеклянной пластины I. Верхний формообразующий инструмент 3 представляет собой колоколообразный или колпакообразный инструмент, имеющий полое пространство, обращенное к стеклянной пластине I. Верхний формообразующий инструмент 3 находится в контакте с верхней поверхностью O стеклянной пластины I по окружной уплотнительной кромке 7, так что стеклянная пластина I закрывает это полое пространство. Посредством втекающего в полое пространство сжатого воздуха создается избыточное давление на поверхности O. Полое пространство посредством перегородок 12 разделено на подпространства 5.1, 5.2, 5.3, как уже описывалось выше в связи с Фиг.1.

За счет этого избыточного давления усиливается формоизменение стеклянной пластины I под влиянием силы тяжести. Благодаря этому желаемая форма может быть получена уже при более низких температурах гнутья и за более короткое время. За счет разделения полого пространства на подпространства 5.1, 5.2, 5.3 создается неоднородное распределение давления на поверхности O: в области углов стеклянной пластины I избыточное давление выше (например, 20 мбар), чем в центральной области (например, 8 мбар). Поэтому углы могут изгибаться быстрее и сильнее.

Контактирование верхнего формообразующего инструмента 3 со стеклянной пластиной I происходит по уплотнительной кромке 7, что ведет к эффективному запиранию полого пространства, так что может быть создано предпочтительное высокое избыточное давление. Благодаря тому, что стеклянная пластина I соприкасается с гибкой уплотнительной кромкой 7 вместо жесткого, металлического колпака формообразующего инструмента 3, могут предотвращаться повреждения стеклянной пластины I или снижение ее оптических качеств. Вертикальный краевой участок 4 колпака 8 и уплотнительная кромка 7 полностью расположены над стеклянной пластиной I. Краевой участок 4, тем самым, при гибке направлен на поверхность O. Поскольку создаваемое верхним формообразующим инструментом 3 прижимное усилие непосредственно воздействует на поверхность O, то обеспечивается эффективная герметизация полого пространства, и может быть создано высокое избыточное давление.

Форма 1 для моллирования под действием силы тяжести является частью многокомпонентного гибочного инструмента, который помимо этой формы 1 для моллирования под действием силы тяжести имеет вторую нижнюю форму 13. Вторая нижняя форма 13 предназначена для дополнительного этапа гибки под действием силы тяжести, который следует за предлагаемым изобретением моллированием при избыточном давлении. Форма 1 для моллирования под действием силы тяжести служит для первого предварительного изгиба стеклянной пластины I, тогда как вторая нижняя форма 13 служит для дальнейшего, более сильного изгиба. Вторая нижняя форма 13 тоже имеет рамообразную, вогнутую опорную поверхность, однако, с другой кривизной, чем опорная поверхность 2 формы 1 для моллирования под действием силы тяжести. Вторая нижняя форма 13 расположена внутри формы 1 для моллирования под действием силы тяжести, которая обрамляет вторую нижнюю форму 13. Форма 1 для моллирования под действием силы тяжести и вторая нижняя форма 13 установлены подвижно относительно друг друга в вертикальном направлении. Сначала форма 1 для моллирования под действием силы тяжести расположена над второй нижней формой 13, так что стеклянная пластина I прилегает к опорной поверхности 2. После завершенной гибки под действием силы тяжести форма 1 для моллирования под действием силы тяжести перемещается вертикально вниз под вторую нижнюю форму 13. За счет этого стеклянная пластина I передается с формы 1 для моллирования под действием силы тяжести на вторую нижнюю форму 13 (Фиг. 3c). Так как кривизна стеклянной пластины I в этот момент еще не соответствует кривизне опорной поверхности второй нижней формы 13, то стеклянная пластина I сначала прилегает лишь точечно, обычно в области углов пластины. Это может привести к нежелательному обратному изгибу (counter bending): стеклянная пластина I в этих точках прилегания будет как бы отжиматься вверх, вследствие чего в экстремальном случае локально создается даже выпуклый изгиб верхней поверхности O. Этот эффект может быть скомпенсирован за счет более сильного изгиба угловых областей на предшествующем этапе гибки под действием силы тяжести. Рассматриваемые области стеклянной пластины I чрезмерно изгибаются, а обратные изгибы компенсируют этот чрезмерный изгиб, что дает в результате собственно желаемую форму стеклянной пластины. С помощью предлагаемого изобретением способа могут быть реализованы очень сложные формы стеклянной пластины.

Способ гибки в качестве примера проиллюстрирован для одной единственной стеклянной пластины I. Однако он может осуществляться и с двумя уложенными друг на друга стеклянными пластинами, которые вместе изгибаются конгруэнтно. Это особенно предпочтительно, если обе эти стеклянные пластины затем должны ламинироваться в многослойное безопасное стекло.

На Фиг.4 показан другой вариант выполнения предлагаемого изобретением верхнего формообразующего инструмента 3 во время осуществления предлагаемого изобретением способа. Здесь тоже колпак 8 имеет проходящий вертикально краевой участок 4. Формообразующий инструмент 3 выполнен, однако, большего размера, так что вертикальный краевой участок 4 окружает стеклянную пластину I, и стеклянная пластина I за счет этого расположена в полом пространстве. Имеющаяся при необходимости уплотнительная кромка 7 проходит от этого краевого участка на поверхность O стеклянной пластины I.

Преимуществом такого выполнения является то, что не требуется изготовлять верхний формообразующий инструмент 3 специально для определенного типа пластин. Вместо этого одним и тем же формообразующим инструментом 3 могут гнуться стеклянные пластины I различного размера.

На Фиг.5 показан пример осуществления предлагаемого изобретением способа в виде блок-схемы. За показанным на Фиг.3 моллированием и передачей на вторую нижнюю форму 13 следует дополнительный нагрев стеклянной пластины I и еще один этап гибки под действием силы тяжести на второй нижней форме 13.

К моллированию может быть добавлен еще один этап гибки, например, тап гибки прессованием согласно EP 1836136 B1.

Пример

В ряде экспериментов проводилось сравнение традиционного моллирования с предлагаемым изобретением моллированием при избыточном давлении с неоднородным распределением давления. Был исследован диапазон так называемой обратной гибки (counter bending), после которой стеклянная пластина I передавалась с формы 1 для моллирования под действием силы тяжести на вторую нижнюю форму 13. Этот эффект был разъяснен выше в связи с чертежами. При предлагаемом изобретением способе указанным обратным изгибам оказывалось противодействие за счет более высокого избыточного давления в угловых областях стеклянной пластины I.

Средние измеренные значения обратных изгибов приведены в таблице 1.

Как показано в этой таблице, нежелательный обратный изгиб эффективно снижается благодаря предлагаемому изобретением способу в предлагаемом изобретением устройстве. Кроме того, за счет приложения избыточного давления моллирование завершается за меньшее время, и оно возможно при более низких температурах. Это является большим преимуществом данного изобретения.

Перечень ссылочных позиций

(1) форма для моллирования под действием силы тяжести

(2) опорная поверхность формы 1 для моллирования под действием силы тяжести

(3) верхний формообразующий инструмент

(4) краевой участок формообразующего инструмента 3

(5.1) первое подпространство полого пространства формообразующего инструмента 3

(5.2) второе подпространство полого пространства формообразующего инструмента 3

(5.3) третье подпространство полого пространства формообразующего инструмента 3

(6) подвод газа формообразующего инструмента 3 (впускная труба)

(7) уплотнительная кромка формообразующего инструмента 3

(8) колпак формообразующего инструмента 3

(9) войлок/нетканый материал уплотнительной кромки 7

(10) лента уплотнительной кромки 7

(11) отражательный лист формообразующего инструмента 3

(12) перегородка в полом пространстве формообразующего инструмента 3

(13) вторая нижняя форма

(I) стеклянная пластина

(O) верхняя поверхность стеклянной пластины I, обращенная от опорной поверхности 2

(Z) участок формообразующего инструмента 3 в увеличенном масштабе

Реферат

Изобретение относится устройству и способу моллирования стеклянных пластин. Устройство содержит по меньшей мере одну форму (1) для моллирования под действием силы тяжести с опорной поверхностью (2), предназначенной для размещения на ней, по меньшей мере одной стеклянной пластины (I); один верхний формообразующий инструмент (3), установленный противоположно опорной поверхности (2), который предназначен для создания избыточного давления на обращенной от опорной поверхности (2) поверхности (О) по меньшей мере одной стеклянной пластины (I). Формообразующий инструмент (3) имеет колпак (8), образующий открытое в направлении формы (1) для моллирования под действием силы тяжести полое пространство, и снабжен средствами подачи газа в полое пространство для создания избыточного давления. Полое пространство посредством по меньшей мере одной перегородки (12) разделено по меньшей мере на два подпространства (5.1, 5.2), так что по меньшей мере в двух областях поверхности (O) может быть создано различное давление. Технический результат – повышение эффективности процесса гибки. 3 н. и 12 з.п. ф-лы, 5 ил., 1 пр, 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Устройство гибки листов, использующее устройство создания разрежения, и способ использования разрежения

Комментарии