Многослойное стекло и способ его получения - RU2600946C2

Код документа: RU2600946C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к многослойному стеклу и способу его получения.

Предпосылки создания изобретения

В качестве оконного стекла автомобиля широко используется многослойное стекло, имеющее два стеклянных листа, изогнутых в предопределенную форму, и промежуточный слой, расположенный между двумя стеклянными листами. Два стеклянных листа имеют одинаковый состав стекла и одинаковую толщину с точки зрения стоимости. Промежуточный слой образован полимером, таким как поливинилбутираль (ПВБ), и предотвращает разбившееся стекло от разлетания.

В качестве способа формования изогнутых стеклянных листов в предопределенную форму широко используемым является способ формования под действием силы тяжести при размещении стеклянных листов на кольцеобразную нижнюю форму (кольцевую форму), поддерживающую стеклянные листы снизу, и пропускании их через нагреваемую печь с нагреванием и размягчением стеклянных листов и изгибанием стеклянных листов под действием силы тяжести в форму в соответствии с кольцевой формой. Также используется способ прессования сэндвича стеклянных листов, предварительно формованных между кольцевой формой и пресс-формой с последующим прессованием для главного формования.

В таком способе формования экономически эффективно размещать два стеклянных листа наложенными на кольцевую форму и изгибать их одновременно. В таком случае между двумя стеклянными листами прежде применялся высвобождающий агент, содержащий керамический порошок.

В последние годы было изучено снижение толщины многослойного стекла с целью экономии веса автомобиля (см., например, патентный документ 1). В патентном документе 1 предлагается делать стеклянный лист на наружной стороне автомобиля толще, чем стеклянный лист на внутренней стороне автомобиля, учитывая соударение летящих снаружи предметов, таких как мелкие камни, с автомобилем.

Оконное стекло автомобиля формуется выпуклой изогнутой формы к наружной стороне автомобиля во время крепления к транспортному средству. В том случае, когда стеклянный лист на наружной стороне автомобиля является толще, чем стеклянный лист на внутренней стороне автомобиля, толстый стеклянный лист и тонкий стеклянный лист накладываются в указанном порядке на кольцевую форму с последующим нагреванием и размягчением с изгибанием их в выпуклую книзу форму.

Документ-прототип

Патентный документ

Патентный документ: JP-A-2003-55007.

Описание изобретения

Техническая проблема

Однако в случае, когда два стеклянных листа имеют различную толщину листа, поскольку два стеклянных листа имеют различную изгибаемость, трудно изогнуть два стеклянных листа одинаково, и возникают различные проблемы.

Например, в том случае, когда толстый стеклянный лист и тонкий стеклянный лист накладываются в указанном порядке на кольцевую форму, тонкий стеклянный лист вероятно деформируется и провисает вниз по сравнению с толстым стеклянным листом, и могут возникнуть следующие проблемы (1) и (2) и т.д.

(1) Стеклянные листы и промежуточный слой недостаточно скрепляются под давлением, таким образом, приводя к разрушению скрепления под давлением.

(2) Неравномерности высвобождающего агента или подобное переносятся на тонкий стеклянный лист и остаются как деформация на стеклянном листе даже после изгибания, таким образом, ухудшая визуальное качество.

Хотя может рассматриваться нагревание двух стеклянных листов при различных температурах и изгибание их с тем, чтобы изогнуть два стеклянных листа с различной толщиной листа одинаково, однако, когда два стеклянных листа накладываются на кольцевую форму, само применение различных температур к стеклянным листам является трудным.

Кроме того, в том случае, когда два стеклянных листа, различающиеся толщиной листа, помещаются отдельно на отдельные кольцевые формы и отдельно подвергаются изгибанию, необходимо изменять распределение температуры в нагревательной печи, в которой стеклянный лист подвергается термообработке, или изменять форму кольцевой формы в соответствии с толщинами листа стеклянных листов, что является неэкономичным.

Как указано выше, многослойное стекло, имеющее стеклянные листы, различающиеся толщиной листа, является проблематичным по качеству и стоимости.

В указанных обстоятельствах задачей настоящего изобретения является создание многослойного стекла превосходного по качеству и стоимости и способа его получения, способного легко изгибать стеклянные листы, различающиеся толщиной листа, с хорошей точностью, в результате чего стеклянные листы и промежуточный слой достаточно скрепляются под давлением на стадии скрепления под давлением, причем искривление стеклянных листов снижается.

Решение проблемы

Для решения вышеуказанной задачи настоящее изобретение предусматривает многослойное стекло, содержащее множество стеклянных листов, изогнутых в предопределенную форму, и промежуточный слой, расположенный между множеством стеклянных листов, причем, по меньшей мере, двумя стеклянными листами среди множества стеклянных листов являются толстый стеклянный лист и тонкий стеклянный лист, различающиеся толщиной листа, в котором при любой температуре между температурой отжига и температурой размягчения толстого стеклянного листа толстый стеклянный лист между двух стеклянных листов, различающихся толщиной листа, имеет более низкую вязкость, чем тонкий стеклянный лист.

В данном описании среди двух стеклянных листов, различающихся толщиной листа, составляющих многослойное стекло, более толстый стеклянный лист будет называться как толстый стеклянный лист, а более тонкий стеклянный лист будет называться как тонкий стеклянный лист.

Настоящее изобретение, кроме того, предусматривает способ получения многослойного стекла, который содержит стадию формования с нагреванием множества стеклянных листов вблизи температуры размягчения и изгибанием их в предопределенную форму; стадию ламинирования с ламинированием множества изогнутых стеклянных листов с промежуточным слоем, расположенным между ними; и стадию скрепления под давлением со скреплением под давлением ламинированных стеклянных листов и промежуточного слоя с формованием многослойного стекла, причем, по меньшей мере, два стеклянных листа среди множества стеклянных листов, составляющих многослойное стекло, различаются толщиной листа, в котором при любой температуре между температурой отжига и температурой размягчения толстого стеклянного листа толстый стеклянный лист между двух стеклянных листов, различающихся толщиной листа, имеет более низкую вязкость, чем тонкий стеклянный лист.

Полезные эффекты изобретения

Согласно настоящему изобретению можно создать многослойное стекло, превосходное по качеству и стоимости, и способ его получения, способный легко изгибать стеклянные листы, различающиеся толщиной листа, с хорошей точностью, в результате чего искривление стеклянных листов снижается.

Краткое описание чертежей

На фигуре 1 представлен вид (1), показывающий способ получения многослойного стекла согласно варианту настоящего изобретения.

На фигуре 2 представлен вид (2), показывающий способ получения многослойного стекла согласно одному варианту настоящего изобретения.

На фигуре 3 представлен вид сбоку, показывающий стеклянный ламинат согласно варианту настоящего изобретения.

На фигуре 4 представлен вид сбоку, показывающий многослойное стекло согласно варианту настоящего изобретения.

На фигуре 5 представлен график, схематически показывающий соотношение между вязкостью и температурой стекла, рассчитанное по формуле Фулчера.

На фигуре 6 представлен вид, показывающий измерение вязкости по ВВ-методу.

На фигуре 7 представлен график, показывающий зависимость между х и y, которая удовлетворяет D1=D2.

На фигуре 8 представлен график, показывающий зависимость между х и z, которая удовлетворяет D1=D2.

На фигуре 9 представлен график, показывающий зависимость между х и y, которая удовлетворяет формулам (6) и (8).

На фигуре 10 представлен график, показывающий зависимость между х и z, которая удовлетворяет формулам (7) и (9).

Описание вариантов

Теперь настоящее изобретение будет описано подробно со ссылкой на чертежи. Однако должно быть понятно, что настоящее изобретение ни в коем случае не ограничивается последующими вариантами, и возможны различные изменения и модификации без отступления от сущности и объема настоящего изобретения.

Например, типом стеклянных листов многослойного стекла согласно варианту настоящего изобретения является натриево-кальциево-силикатное стекло, однако, тип стеклянных листов настоящего изобретения не ограничивается, и может использоваться, например, бесщелочное стекло.

Тонкий стеклянный лист и толстый стеклянный лист, составляющие многослойное стекло согласно варианту, особенно предпочтительно, имеют составы стекла согласно следующим первому и второму вариантам, как представлено в % мас., когда рассчитано как оксиды.

Первый вариант

Тонкий стеклянный лист представляет собой лист натриево-кальциево-силикатного стекла, имеющего следующий состав:

Al2O3: 0-3,5% мас., и

Na2O и К2О в сумме: 12,0-14,5% мас., и

толстый стеклянный лист представляет собой лист натриево-кальциево-силикатного стекла, имеющего следующий состав:

Al2O3: 0-2,0% мас., и

Na2O и К2О в сумме: 13,0-15,5% мас.

Второй вариант

Тонкий стеклянный лист представляет собой лист стекла, имеющего следующий состав:

SiO2:68,0-75,0% мас.,

Al2O3: 0-3,5% мас.,

СаО:7,0-13,0% мас.,

MgO:0-7,0% мас.,

Na2O: 12,0-15,0% мас.,

К2О: 0-3,0% мас.,

Na2O и К2О в сумме: 12,0-14,5% мас. и

Na2O и К2О в сумме: 13,0-15,5% мас., и

толстый стеклянный лист представляет собой лист стекла, имеющего следующий состав:

SiO2:68,0-75,0% мас.,

Al2O3: 0-2,0% мас.,

СаО:7,0-13,0% мас.,

MgO:0-7,0% мас.,

Na2O: 12,0-15,0% мас.,

К2О: 0-3,0% мас.,

Na2O и К2О в сумме: 13,0-15,5% мас.

Al2O3 является компонентом для обеспечения атмосферостойкости, и его содержание составляет, предпочтительно, по меньшей мере, 1,7% мас., более предпочтительно, по меньшей мере, 1,8% мас. Кроме того, если содержание превышает 4,0% мас., вязкость имеет тенденцию быть высокой, и расплавление может быть трудным. С такой точки зрения содержание составляет, более предпочтительно, самое большое 3,5% мас., особенно предпочтительно, самое большое 3,5% мас.

Na2O является компонентом для улучшения характеристики расплавления, и, если его содержание составляет менее 12,6% мас., характеристика расплавления может быть снижена. Его содержание составляет, более предпочтительно, по меньшей мере, 12,8% мас., особенно предпочтительно, по меньшей мере, 13,0% мас. Кроме того, если оно превышает 15,0% мас., атмосферостойкость может быть снижена. Оно составляет, более предпочтительно, самое большое 14,8% мас., особенно предпочтительно, самое большое 13,8% мас.

K2O является компонентом для улучшения характеристики расплавления, и его содержание составляет, предпочтительно, по меньшей мере, 0,5% мас., более предпочтительно, по меньшей мере, 0,9% мас. Кроме того, если оно превышает 2,0% мас., атмосферостойкость может быть снижена, и стоимость стеклянного листа будет высокой. Содержание составляет, более предпочтительно, самое большое 1,8% мас., особенно предпочтительно, самое большое 1,6% мас.

Лист натриево-кальциево-силикатного стекла согласно указанному выше первому варианту означает стеклянный лист, выполненный из натриево-кальциево-силикатного стекла, содержащего SiO2, CaO, Na2O и К2О в качестве главных компонентов, содержащего, по меньшей мере, от 65 до 75% мас. SiO2 и от 7 до 14% мас. СаО и, кроме того, содержащего Al2O3, Na2O и К2О в вышеуказанных интервалах.

В данном описании знак «-», используемый для указания интервала цифровых значений, используется для включения цифровых значений до и после него в качестве нижнего предельного значения и верхнего предельного значения, и, если не указано иное, то же самое применимо далее.

Способ получения многослойного стекла

На фигурах 1 и 2 представлены виды, показывающие способ получения многослойного стекла согласно варианту настоящего изобретения. На фигуре 1 представлен вид, иллюстрирующий стадию формования, и представляет продольное поперечное сечение, показывающее нагревательную печь. На фигуре 2 представлен вид, иллюстрирующий стадию ламинирования. На фигуре 3 представлен вид сбоку, показывающий стеклянный ламинат согласно варианту настоящего изобретения. На фигуре 4 представлен вид сбоку, показывающий многослойное стекло согласно варианту настоящего изобретения.

Способ получения многослойного стекла содержит стадию формования, стадию ламинирования и стадию скрепления под давлением, по меньшей мере, двух стеклянных листов среди множества стеклянных листов, составляющих многослойное стекло, различающихся толщиной листа. Толщина листа и состав стекла каждого из множества стеклянных листов и соотношение толщины листов множества стеклянных листов по существу не изменяются как до, так и после соответствующих стадий, таких как стадия формования.

Стадия формования представляет собой стадию нагревания множества стеклянных листов, различающихся толщиной листа, до температуры вблизи температуры размягчения стеклянного листа, имеющего более высокую температуру размягчения, т.е. более тонкого стеклянного листа, и его изгибания в предопределенную форму. На стадии формования используется, например, способ формования под действием силы тяжести, в котором стеклянные листы помещаются на кольцевую форму и пропускаются через нагревательную печь для их нагревания и размягчения, в результате с изгибанием их в предопределенную форму под действием силы тяжести. Может также использоваться способ прессования сэндвича стеклянных листов, предварительно формованных под действием силы тяжести между кольцевой формой и пресс-формой с последующим прессованием для главного формования.

Или же может использоваться способ, в котором стеклянные листы, нагретые до предопределенной температуры, горизонтально перегружаются на множество валков в нагревательной печи, поднимаются кольцевой формой и подводятся плотно к изгибающей форме с формованием их в форму в соответствии с изгибающей формой.

На стадии формования, например, как показано на фигуре 1, экономически эффективно размещать стеклянные листы 2 и 4 поверх друг друга с использованием высвобождающего агента на кольцевую форму 20 и изгибать их одновременно. Множество стеклянных листов 2 и 4, размещаемых на кольцевой форме 20, располагаются один выше другого, и между смежными стеклянными листами применяется высвобождающий агент.

Высвобождающий агент разделяет смежные стеклянные листы, так что они легко отделяются друг от друга после формования. В качестве высвобождающего агента могут подходяще использоваться керамический порошок или подобное, который не взаимодействуют со стеклянным листом или который не плавится при высокой температуре.

Множество стеклянных листов 2 и 4, размещаемых на кольцевой форме 20 в способе формования под действием силы тяжести, содержат два стеклянных листа, различающихся толщиной листа, и более толстый стеклянный лист может быть расположен на нижней стороне. В том случае, когда три или более стеклянных листов помещается на кольцевую форму 20, и могут иметься стеклянные листы, имеющие одинаковую толщину листа, стеклянные листы, имеющие одинаковую толщину листа, располагаются смежно друг с другом.

С другой стороны, среди множества стеклянных листов 2 и 4, размещаемых на кольцевой форме 20, более толстый стеклянный лист может быть расположен на нижней стороне. В таком случае вертикальное расположение изогнутых стеклянных листов 12 и 14 является обратным, и они ламинируются, поэтому можно предотвратить неоднородности на стеклянном листе 14 благодаря контакту с кольцевой формой 20, воздействующей снаружи. Кроме того, даже в том случае, когда имеется незначительное различие в характеристике формования среди множества стеклянных листов 2 и 4, или в том случае, когда их характеристики формования преднамеренно являются различными, при необязательном изменении вертикального расположения стеклянных листов 2 и 4, оптимальная процедура формования может быть выбрана в соответствии с изгибаемостью множества стеклянных листов.

На стадии формования можно поместить множества стеклянных листов 2 и 4 отдельно на отдельные кольцевые формы 20 и изгибать их отдельно, и в таком случае высвобождающий агент является излишним. В таком случае, поэтому необходимо изменять распределение температуры в нагревательной печи 30 или использовать различные кольцевые формы 20 в соответствии с толщиной листа стеклянных листов, однако, согласно данному варианту нет необходимости так делать. Это поскольку изгибаемость толстого листа и тонкого листа в температурном интервале формования является по существу одинаковой, что будет описано подробно далее.

Кольцевая форма 20 является несущей формой, формованной в виде кольца, которая поддерживает множество (например, два) стеклянных листов 2 и 4 снизу. Кольцевая форма 20 направлена в предопределенном направлении вдоль рельсового пути внутри нагревательной печи 30. Внутреннее пространство нагревательной печи 30 разделено на множество зон, таких как зона 32 предварительного нагревания для предварительного нагревания стеклянных листов, зона 34 формования для изгибания стеклянных листов и зона 36 отжига для отжига стеклянных листов. В каждой зоне предусмотрен нагреватель или подобное с тем, чтобы регулировать температуру в каждой зоне.

Кольцевая форма 20 проходит через зону 32 предварительного нагревания, зону 34 формования и зону 36 отжига в указанном порядке. Температура зоны 34 формования устанавливается при температуре (обычно от 550 до 650°C), подходящей для изгибания стеклянных листов, и в зоне 34 формования стеклянные листы изгибаются в форму в соответствии с кольцевой формой 20.

Кольцевая форма 20 формуется в рамкообразную форму и поддерживает периферию стеклянных листов. Кольцевая форма 20 может быть цельной или может быть разделена в периферическом направлении. В последнем случае множество разделенных частей, составляющих кольцевую форму, может относительно перемещаться или перемещаться вращательно, т.к. случай требует получения предопределенной формы. Кроме того, кольца, частично различающиеся по кривизне, укладываются параллельно друг другу, и несущие кольца могут быть изменены в соответствии со степенью изгибания стеклянного листа.

Таким образом, на стадии формования множество плоских стеклянных листов 2 и 4 изгибаются с получением множества стеклянных листов 12 и 14, имеющих предопределенную форму. Полученное множество стеклянных листов 12 и 14 достаточно охлаждается и очищается, как того требует случай (например, для удаления высвобождающего агента), и затем подвергается стадии ламинирования.

Стадия ламинирования представляет собой стадию ламинирования множества изогнутых стеклянных листов 12 и 14 с промежуточным слоем 40, расположенным между ними, как показано на фигуре 2. На данной стадии получается стеклянный ламинат (не скрепленный под давлением продукт) 50, как показано на фигуре 3. Стеклянный ламинат 50 содержит два стеклянных листа 12 и 14, различающихся толщиной листа. В данном описании стеклянный ламинат означает не скрепленный под давлением продукт, ламинированный перед стадией скрепления под давлением в состоянии, когда множество стеклянных листов ламинируются с промежуточным слоем, расположенным между ними, и отличается от многослойного стекла, полученного стадией скрепления под давлением.

Промежуточный слой 40 состоит из полимера, такого как поливинилбутираль (ПВБ), и расположен между смежными стеклянными листами 12 и 14. Промежуточный слой 40 предотвращает разлетание разбитого стекла, когда указанное последнее многослойное стекло 60 разбивается.

На стадии ламинирования множество (например, два) стеклянных листов 12 и 14 в согласовании друг с другом по форме могут быть выбраны среди множества изогнутых стеклянных листов и ламинированы. Например, множество стеклянных листов 12 и 14, одновременно изогнутые на одной кольцевой форме 20, могут быть, соответственно, скреплены под давление со стеклянными листами различной пары с получением многослойного стекла.

На стадии ламинирования для того, чтобы пузырьки воздуха легко удалялись из пространства между стеклянными листами 12 и 14 и промежуточным слоем 40, и для предотвращения разрушения скрепления под давлением между стеклянными листами и промежуточным слоем, ламинируемые два стеклянных листа 12 и 14, предпочтительно, ламинируются так, что вогнутая изогнутая поверхность стеклянного листа 12, имеющего большой радиус кривизны, и выпуклая изогнутая поверхность стеклянного листа 14, имеющая малый радиус кривизны, обращены друг к другу. Здесь термин «выпуклая изогнутая поверхность» означает выступающую изогнутую поверхность стеклянного листа, а термин «вогнутая изогнутая поверхность» означает углубленную изогнутую поверхность стеклянного листа. Различие в радиусе кривизны между двумя стеклянными листами 12 и 14 является незначительным.

На стадии ламинирования множество стеклянных листов 12 и 14, различающихся толщиной листа, размещаются горизонтально и ламинируются так, что более толстый стеклянный лист располагается ближе к выпуклой изогнутой поверхности стеклянного ламината 50, поэтому, когда многослойное стекло 60 крепится к корпусу транспортного средства как оконное стекло для автомобиля, более толстый стеклянный лист располагается ближе к наружной стороне автомобиля, поэтому может быть улучшена стойкость к удару снаружи автомобиля, например, летящими камнями.

Стадия скрепления под давлением представляет собой стадию скрепления под давлением ламинированных стеклянных листов 12 и 14 и промежуточного слоя 40 с формованием многослойного стекла 60, как показано на фигуре 4. Многослойное стекло 60 получается при помещении стеклянного ламината 50,полученного на стадии ламинирования, в автоклав, с последующим нагреванием и скреплением под давлением и имеет предопределенную форму изгиба.

Способ получения многослойного стекла может дополнительно иметь стадию формования слоя 8 функционального материала (см. фигуру 1) на поверхности стеклянного листа помимо вышеуказанных стадии формования, стадии ламинирования и стадии скрепления под давлением. Функциональный материал специально не ограничивается и, например, может быть электропроводящим материалом, таким как металл, или декорирующим материалом, таким как термостойкий пигмент.

На стадии формования краска, содержащая связующее и растворитель, в дополнение к функциональному материалу наносится на поверхность стеклянного листа и сушится с образованием слоя 8 функционального материала. Многочисленные типы слоев 8 функциональных материалов могут быть формованы на поверхности одного стеклянного листа. Слой 8 функционального материала формуется в предопределенную модель.

Стадия его формования может выполняться перед стадией формования, и в таком случае краска может быть нанесена на поверхность плоского листа, поэтому могут быть получены хорошие рабочие характеристики покрытия. В качестве способа нанесения краски может быть указан, например, способ трафаретной печати, способ нанесения покрытия штампом или подобное.

Слой 8 функционального материала, когда отжигается, отжигается на поверхности стеклянного листа с формованием функциональной пленки 18 (см. фигуру 1), содержащей функциональный материал. Функциональной пленкой 18 может быть, например, электропроводящая пленка или электропроводящие полоски, содержащие электропроводящий материал, и составляющие, например, антенна, получающая электромагнитное излучения для ТВ-вещания, радиовещания или PHS, электронагревательная проволока для антиобледенения или подобное. Или же функциональной пленкой 18 может быть декоративная пленка, содержащая декоративный материал, который содержит термостойкий черный пигмент и препятствует видимости снаружи или препятствует прохождению солнечного света.

Подробное описание способа получения многослойного стекла

Согласно данному варианту, по меньшей мере, два стеклянных листа 12 и 14 среди множества стеклянных листов 12 и 14, составляющих многослойное стекло 60, имеют различную толщину листа. Многослойное стекло, показанное на фигурах 3 и 4 в качестве примера, представляет собой многослойное стекло, имеющее два стеклянных листа, и два стеклянных листа 12 и 14 (т.е. стеклянные листы 2 и 4), различающиеся толщиной листа, имеют различную вязкость, и при любой температуре между температурой отжига и температурой размягчения толстого стеклянного листа 12 толстый стеклянный лист 12 имеет более низкую вязкость, чем тонкий стеклянный лист 14.

Здесь термин «температура отжига» означает температуру, при которой вязкость стекла становится 1013 дПа·с и определяется, например, составом стекла. Температура отжига натриево-кальциево-силикатного стекла составляет обычно около 550°C. При температуре ниже температуры отжига стеклянный лист по существу не подвергается тепловой деформации.

Кроме того, термин «температура размягчения» означает температуру, при которой вязкость стекла становится 107,65 дПа·с и определяется, например, составом стекла. Температура размягчения натриево-кальциево-силикатного стекла составляет обычно около 750°C. Температура изгибания стеклянного листа устанавливается при такой же температуре, как температура размягчения, или при температуре немного ниже температуры размягчения.

Вязкость стекла зависит от, например, состава стекла и β-ОН-значения (мм-1), показывающего влагосодержание при той же температуре стекла. В случае натриево-кальциево-силикатного стекла, например, чем ниже содержание оксидов щелочного металла (таких как Na2O и К2О) в стекле, и чем ниже β-ОН-значение (мм-1), тем выше вязкость.

β-ОН-значение (мм-1) представляет собой показатель влагосодержания стекла, и β-ОН-значение стекла может быть получено путем определения поглощения образцом стекла света, имеющего длину волны от 2,75 до 2,95 мкм, и деления его максимума βmax на толщину (мм) образца.

Кроме того, β-ОН-значение (мм-1) стеклянного листа варьируется в зависимости от количества влаги в материале, типа (например, нефтяное топливо, сжиженный природный газ или электричество) источника тепла для расплавления материала, концентрации водяного пара в емкости расплавления, времени удерживания расплавленного стекла в емкости расплавления и т.д. и, предпочтительно, регулируется способом использования гидроксида вместо оксида в качестве материала стекла (например, гидроксид магния (Mg(OH)2) используется вместо оксида магния (MgO) в качестве источника магния). В данном варианте влагосодержание стеклянного листа составляет от 0,1 до 0,4 при β-ОН-значении (мм-1), предпочтительно, от 0,2 до 0,3.

Вязкость стекла снижается, когда температура стекла увеличивается при одинаковом составе стекла. Вязкость стекла представлена следующей формулой (1) при одинаковом составе стекла. Следующая формула (1) обычно называется формулой Фулчера:

В формуле (1) η представляет собой вязкость (дПа·с) стекла, и Т представляет собой температуру (°C) стекла. Кроме того, А, η0(дПа·с), В (°C) и Т0 (°C) являются, соответственно, константами, определяемыми, например, составом стекла.

На фигуре 5 представлен график, схематически показывающий соотношение между вязкостью и температурой стекла, рассчитанное по формуле Фулчера. На фигуре 5 вертикальная ось представляет логарифм (десятичный) вязкости η стекла, а горизонтальная ось представляет температуру Т стекла. Как показано на фигуре 5, при одинаковом составе стекла чем выше Т, тем ниже η.

Вязкость стекла при предопределенной температуре измеряется так называемым методом изгибания бруска (далее называемым «ВВ-методом»). ВВ-метод представляет собой метод измерения, подходящий для измерения вязкости при предопределенной температуре между температурой отжига и температурой размягчения.

На фигуре 6 представлен вид, показывающий измерение вязкости по ВВ-методу. Как показано на фигуре 6, для измерения вязкости по ВВ-методу используется испытательная машина 100 с трехточечным изгибанием. Образец 110 для испытаний, имеющий длину 50 мм и толщину листа 2 мм, опирается на две точки опоры (расстояние L=20 мм) и нагревается до предопределенной температуры. Затем в центральной части в продольном направлении образца 110 для испытаний прикладывается определенная нагрузка (40 г), и определяется скорость деформирования в центральной части в продольном направлении образца для испытаний. Здесь термин «скорость деформирования» означает скорость смещения в вертикальном направлении. Затем результаты измерения скорости деформирования и подобное подставляют в следующую формулу (2) для расчета вязкости стекла при предопределенной температуре:

В формуле (2) η представляет собой вязкость (дПа·с) стекла, G представляет собой гравитационное ускорение (см/с2), L представляет собой расстояние (см) между двумя точками опоры, I представляет собой второй момент поперечного сечения (см4) образца для испытаний, v представляет собой скорость деформирования (см/мин) в центральной части образца для испытаний, М представляет собой нагрузку (г), прикладываемую в центральной части в продольном направлении образца для испытаний, ρ представляет собой плотность (г/см3) стекла, и S представляет собой поперечное сечение (см2) образца для испытаний.

Формула (2) модифицируется с получением следующей формулы (3):

Как показано в формуле (3), чем ниже вязкость стекла, тем выше скорость деформирования стекла.

Согласно данному варианту, как описано выше, два стеклянных листа 12 и 14 (т.е. стеклянные листы 2 и 4), различающиеся толщиной листа, имеют различную вязкость стекла, и при любой температуре между температурой отжига и температурой размягчения толстого стеклянного листа 12 толстый стеклянный лист 12 имеет вязкость ниже, чем тонкий стеклянный лист 14. Соответственно, различие в толщине листа может быть компенсировано различием в вязкости, и два стеклянных листа 12 и 14, различающиеся толщиной листа, могут легко быть изогнуты с хорошей точностью.

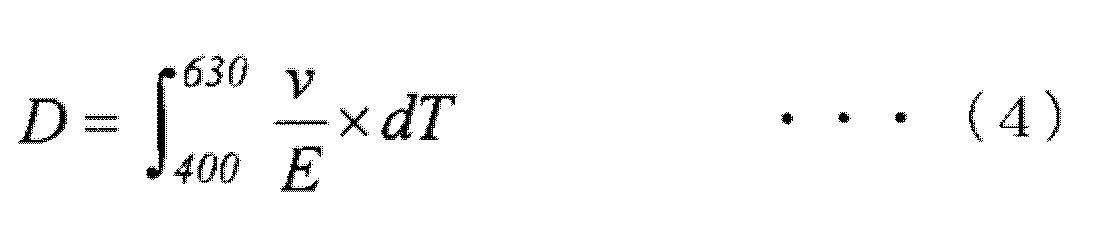

В качестве показателя, представляющего изгибаемость стеклянного листа, имеющего толщину листа t (мм), может быть использовано общее количество деформирования образца для испытаний 110, которое получается при нагревании образца для испытаний 110 от 400°C до 630°C в состоянии, когда определенная нагрузка (50 гс) прикладывается к образцу для испытаний 110, имеющему толщину листа t (мм), с использованием испытательной машины 100 с трехточечным изгибанием, показанной на фигуре 6. Указанное общее количество деформирования D (см) рассчитывается по следующей формуле (4). Температура начала нагревания образца для испытаний 110 устанавливается при 400°C, поскольку при температуре 400°C или ниже тепловое деформирование образца для испытаний является незначительно малым. Образец для испытаний и стеклянный лист имеют одинаковый состав стекла и имеют одинаковые А(η0), В и Т0.

В формуле (4) Т представляет собой температуру образца для испытаний. Е представляет собой скорость нагревания (°C/мин) образца для испытаний от 400°C до 630°C, которая составляет 10°C/мин. ν представляет собой скорость деформирования (см/мин) образца для испытаний, которая является функцией с переменной Т и представлена следующей формулой (5):

Формула (5) получается при подстановке формулы (1) в формулу (3), и L и I определяются, например, по t. L и I являются значениями при комнатной температуре, т.к. их температурная зависимость является незначительно малой.

ΔТ(ΔТ=Т2-Т1), которое удовлетворяет D1=D2, показано в таблице 1, где D1 и T1 являются D и Т0 толстого образца для испытаний, и где D2 и T2 являются D и Т0 тонкого образца для испытаний (t=t2

В таблице 1 значения А и В в двух образцах для испытаний являются обычными значениями натриево-кальциевого-силикатного стекла, в частности, А=1,525, и В=4,144 (°C). Кроме того, значение Т толстого образца для испытаний (t=t1) является обычным значением натриево-кальциевого-силикатного стекла, и, в частности, Т1= 270,6 °C. Значения А и В являются постоянными, и только Т0 регулируется, как указано выше, т.е. зависимость А и В от состава стекла является небольшой по сравнению с Т0.

В таблице 1 значение х представляет собой отношение (t2/t1) толщины (t2) листа тонкого образца для испытаний к толщине (t1) листа толстого образца для испытаний при комнатной температуре. Значение y представляет собой отношение (lg10η2/lg10η1) логарифма (lg10η2) вязкости тонкого образца для испытаний к логарифму (lg10η1) вязкости толстого образца для испытаний при температуре отжига толстого образца для испытаний.

Значение z представляет собой отношение (lg10η4/lg10η3) логарифма (lg10η4) вязкости тонкого образца для испытаний к логарифму (lg10η3) вязкости толстого образца для испытаний при температуре размягчения толстого образца для испытаний.

На фигуре 7 представлен график, показывающий зависимость между х и y, которая удовлетворяет D1=D2. На фигуре 8 представлен график, показывающий зависимость между х и z, которая удовлетворяет D1=D2.

Как показано на фигуре 7, х и y, которые удовлетворяют D1=D2, являются по существу пропорциональными друг другу. Зависимость между х и y, определенная методом наименьших квадратов, представлена выражением y=1,20-0,206×x.

Как показано на фигуре 8, х и z, которые удовлетворяет D1=D2, являются по существу пропорциональными друг другу. Зависимость между х и z, определенная методом наименьших квадратов, представлена выражением z=1,13-0,131×x.

Таким образом, два стеклянных листа 12 и 14 (т.е. стеклянные листы 2 и 4), различающиеся толщиной листа, предпочтительно, удовлетворяют следующим формулам (6) и (7), так что они находятся в согласовании друг с другом в изгибаемости на стадии формования.

В формулах (6) и (7) x, y и z имеют такие же значения, как в таблице 1, и x представляет собой соотношение толщины листа двух стеклянных листов 12 и 14 при комнатной температуре, y представляет собой соотношение логарифмов вязкости двух стеклянных листов 12 и 14 при температуре отжига толстого стеклянного листа 12, и z представляет собой соотношение логарифмов вязкости двух стеклянных листов 12 и 14 при температуре размягчения толстого стеклянного листа 12.

В формулах (6) и (7) b1=1,22 и с1=1,15. В том случае, когда y≥b1-0,206×x и/или z≥c1-0,131×x, количество изгибания толстого стеклянного листа является больше количества изгибания тонкого стеклянного листа на стадии формования. Соответственно, если два стеклянных листа ламинируются так, что вогнутая изогнутая поверхность толстого стеклянного листа и выпуклая изогнутая поверхность тонкого стеклянного листа обращены друг к другу, разрушение скрепления под давлением вероятно имеет место между двумя стеклянными листами. Предпочтительно, b1 составляет 1,21, более предпочтительно, 1,20, с1 составляет, предпочтительно, 1,14, более предпочтительно, 1,13.

Два стеклянных листа, различающиеся толщиной листа, более предпочтительно, удовлетворяют следующим формулам (8) и (9) в дополнение к формулам (6) и (7). Здесь формула (8) используется эффективно, только когда х является небольшим в некоторой степени, и, в частности, используется эффективно, только когда 1≤b2-0,206×x. Аналогично формула (9) используется эффективно, только когда х является небольшим в некоторой степени, и, в частности, используется эффективно, только когда 1≤с2-0,131×x.

В формулах (8) и (9) b2=1,11, и с2=1,06. В том случае, когда y>b2-0,206×x, и z>c2-0,131×x, кривизна двух стеклянных листов может быть достаточно согласована, даже когда х является небольшим. Предпочтительно, b2 составляет 1,12, более предпочтительно, 1,13, с2 составляет, предпочтительно, 1,07, более предпочтительно, 1,08.

На фигуре 9 представлен график, показывающий зависимость между х и y, которая удовлетворяет формулам (6) и (8). На фигуре 9 область, где формулы (6) и (8) удовлетворяются, показана косыми линиями. Кроме того, на фигуре 9 изображен график зависимости между х и y, показанных в таблице 1. Как показано на фигуре 9, формула (8) является эффективной, только когда х является небольшим в некоторой степени.

На фигуре 10 представлен график, показывающий зависимость между х и z, которая удовлетворяет формулам (7) и (9). На фигуре 10 область, где формулы (7) и (9) удовлетворяются, показана косыми линиями. Кроме того, на фигуре 10 изображен график зависимости между х и z, показанных в таблице 1. Как показано на фигуре 10, формула (9) является эффективной, только когда х является небольшим в некоторой степени.

Для сравнения с таблицей 1 в таблице 2 показаны D2/D1 и ΔТ, когда комбинация x, y и z не удовлетворяет, по меньшей мере, одной из формул (6)-(9).

В таблице 2 b1=1,20, c1=1,13, b2=1,13 и c2=1,08.

Два стеклянных листа 12 и 14 (т.е. стеклянные листы 2 и 4), различающиеся толщиной листа, предпочтительно, удовлетворяют формуле 0,3≤х≤0,9. Когда х составляет, самое большое, 0,9, многослойное стекло 60 может быть выполнено достаточно тонким, хотя прочность и стойкость к летящим камням толстого стеклянного листа 12 (стеклянный лист на внешней стороне автомобиля) сохраняется. Кроме того, когда х составляет, по меньшей мере, 0,3, прочность тонкого стеклянного листа 14 может быть достаточно обеспечена. Ввиду равновесия между экономией веса при снижении толщины и прочностью стекла на наружной стороне автомобиля к летящим камням и подобному, чтобы соответствовать стандартам безопасности в развитых странах, более предпочтительным является 0,3≤х≤0,76, и 0,3≤х≤0,66 является еще более предпочтительным. В таком случае, когда натриево-кальциево-силикатное стекло обычно используется для оконного стекла автомобиля, толщина листа стеклянного листа, располагаемого на наружной стороне автомобиля, многослойного стекла является, предпочтительно, толще 1,6 мм, более предпочтительно, по меньшей мере, 1,8 мм. Кроме того, толщина стеклянного листа, располагаемого на наружной стороне автомобиля, является, предпочтительно, тоньше 1,6 мм, более предпочтительно, тоньше 1,3 мм, особенно предпочтительно, тоньше 1,1 мм. С другой стороны, когда оно является толще 0,7 мм, обработка стеклянного листа имеет тенденцию быть легкой, а когда оно является толще 1 мм, совместимость с существующим оборудованием для получения оконного стекла для автомобиля имеет тенденцию быть высокой, что является благоприятным.

Кроме того, разница по толщине между толстым листом и тонким листом составляет, предпочтительно, по меньшей мере, 0,5 мм, более предпочтительно, по меньшей мере, 0,65 мм, поэтому экономия веса является возможной, тогда как прочность и стойкость к летящим камням обеспечивается.

Кроме того, значение y составляет, предпочтительно, 1,017≤y, более предпочтительно, 1,02≤y, еще более предпочтительно, 1,03≤y.

Многослойное стекло 60 является оконным стеклом транспортного средства, и, как показано на фигуре 4, например, число стеклянных листов 12 и 14, составляющих многослойное стекло 60, может быть два, и выпуклая изогнутая поверхность многослойного стекла 60 представлена выпуклой изогнутой поверхностью толстого стеклянного листа 12. Когда такой многослойное стекло 60 крепится к транспортному средству, толстый стеклянный лист 12 располагается на наружной стороне автомобиля, поэтому многослойное стекло 60 мало вероятно разрушается, когда летящие предметы, такие как маленькие камни, снаружи сталкиваются с автомобилем.

В вышеуказанном варианте многослойное стекло имеет два стеклянных листа, однако, оно может иметь три или более стеклянных листов, если два стеклянных листа в многослойном стекле имеют различную толщину листа. В таком случае, другой стеклянный лист, иной, чем два стеклянных листа, может иметь толщину листа, отличающуюся от обоих из двух стеклянных листов, или может иметь такую же толщину листа, как один из них. В первом случае во всех комбинациях двух стеклянных листов два стеклянных листа, предпочтительно, являются такими, что толстый стеклянный лист имеет более низкую вязкость, чем тонкий стеклянный лист при произвольной температуре между температурой отжига и температурой размягчения толстого стеклянного листа. В последнем случае стеклянные листы, имеющие одинаковую толщину листа, имеют, предпочтительно, одинаковую вязкость стекла.

Примеры

Теперь настоящее изобретение будет описано более подробно со ссылкой на примеры. Однако должно быть понятно, что настоящее изобретение никоим образом не ограничивается такими отдельными примерами.

Пример 1

В примере 1 получают два плоских стеклянных листа (натриево-кальциево-силикатное стекло). Два стеклянных листа имеют различную толщину листа, толстый стеклянный лист имеет толщину листа 2 мм, а тонкий стеклянный лист имеет толщину листа 1,1 мм. Кроме того, два стеклянных листа имеют различные составы, и как результат анализа состава каждого стеклянного листа флуоресцентным рентгеновским анализом толстый стеклянный лист имеет содержание Na2O выше, чем тонкий стеклянный лист.

Затем с использованием образцов для испытаний, имеющих такие же составы, как соответствующие стеклянные листы, вязкости при множестве температур получают ВВ-методом, как показано на фигуре 6, и значения А, В и Т0 в формуле (1) определяют методом наименьших квадратов, так что различие с формулой (1) в качестве модельной формулы становится наименьшим. Как результат для образца для испытаний, имеющего такой же состав, как толстый стеклянный лист, А=1,525, В=4144 и Т0=270,8. Кроме того, для образца для испытаний, имеющего такой же состав, как тонкий стеклянный лист, А=1,525, В=4144 и Т0=290,8. Комбинация y и z, рассчитанная на основе комбинации таких А, В и Т0, составляет y=1,921 и z=1,056. Кроме того, х=0,55.

Затем на поверхность тонкого стеклянного листа наносится краска, полученная смешением стеклянной фритты, термостойкого черного пигмента и органического разбавителя, и сушится с образованием слоя декоративного материала.

Затем стеклянный лист, имеющий толщину 2,0 мм, и стеклянный лист, имеющий толщину 1,1 мм, укладываются в указанном порядке на кольцевую форму, как показано на фигуре 1, так что слой декоративного материала располагается на верхней стороне тонкого стеклянного листа. Перед тем, как два стеклянных листа укладываются, между двумя стеклянными листами наносят высвобождающий агент, содержащий керамический порошок.

Затем кольцевую форму, на которую укладываются два стеклянных листа, перемещают из впуска нагревательной печи в зону формования через зону предварительного нагревания, поэтому размягченные два стеклянных листа изгибаются в форму в соответствии с кольцевой формой под действием силы тяжести, и, кроме того, слой декоративного материала подвергается термообработке для удаления связующего и затем обжигается с формованием декоративной пленки. В данном состоянии выпуклая изогнутая поверхность тонкого стеклянного листа и вогнутая изогнутая поверхность толстого стеклянного листа обращены друг к другу. Затем кольцевая форма перемещается из зоны формования в зону отжига и затем выгружается из выпуска нагревательной печи.

Затем на кольцевой форме два стеклянных листа достаточно охлаждаются, и они снимаются с кольцевой формы, высвобождающий агент удаляется очисткой, и внешний вид каждого стеклянного листа контролируется визуально. Как результат дефект от неравномерностей благодаря керамическому порошку, содержащемуся в высвобождающем агенте, не подтверждается, и отсутствует проблема визуального качества.

Затем вогнутая изогнутая поверхность толстого стеклянного листа и выпуклая изогнутая поверхность тонкого стеклянного листа располагаются обращенными друг к другу, и два стеклянных листа ламинируются с промежуточным слоем, содержащим поливинилбутираль (ПВБ), расположенным между ними, с образованием стеклянного ламината (не скрепленного под давление продукта). Стеклянный ламинат нагревается и скрепляется под давлением в автоклаве с получением многослойного стекла, имеющего предопределенную изогнутую форму.

Полученное многослойное стекло контролируется визуально, при этом разрушение скрепления под давлением между смежными стеклянными листами не наблюдается, и растрескивание не подтверждается.

Пример 2

В примере 2 многослойное стекло получают таким же образом, как в примере 1, за исключением того, что толщина тонкого стеклянного листа составляет 1,6 мм, и состав стекла тонкого стеклянного листа является измененным.

Перед стадией формования, использующей образец для испытаний, имеющий такой же состав, как тонкий стеклянный лист в примере 2, значения вязкости при множестве температур получают ВВ-методом, как показано на фигуре 6, и значения А, В и Т0 в формуле (1) определяют методом наименьших квадратов, так что различие с формулой (1) в качестве модельной формулы становится наименьшим. Как результат для образца для испытаний, имеющего такой же состав, как тонкий стеклянный лист, А=1,525, В=4144 и Т0=278,6. Композиция y и z, рассчитанная на основе комбинации таких А, В и Т0, составляет y=1,826 и z=1,022. Кроме того, х=0,8.

После стадии формования на кольцевой форме два стеклянных листа достаточно охлаждаются, и они снимаются с кольцевой формы, высвобождающий агент удаляется очисткой, и внешний вид каждого стеклянного листа контролируется визуально. Как результат дефект от неравномерностей благодаря керамическому порошку, содержащемуся в высвобождающем агенте, не подтверждается, и отсутствует проблема визуального качества.

Далее после стадии скрепления под давлением полученное многослойное стекло контролируется визуально, при этом разрушение скрепления под давлением между смежными стеклянными листами не наблюдается, и растрескивание не подтверждается.

Пример 3

В примере 3 многослойное стекло получают таким же образом, как в примере 1, за исключением того, что составы тонкого стеклянного листа и толстого стеклянного листа являются измененными, как указано в таблице 3.

Перед стадией формования, использующей образцы для испытаний, имеющие такой же состав, как тонкий стеклянный лист и толстый стеклянный лист в примере 3, значения вязкости при множестве температур получают ВВ-методом, как показано на фигуре 6, и значения А, В и Т0 в формуле (1) определяют методом наименьших квадратов, так что различие с формулой (1) в качестве модельной формулы становится наименьшим. Как результат, как показано в таблице 3, для образца для испытаний, имеющего такой же состав, как тонкий стеклянный лист, А=2,158, В=4791 и Т0=243,6, и для образца для испытаний, имеющего такой же состав, как толстый стеклянный лист, А=1,617, В=4230 и Т0=261,6.

После стадии формования на кольцевой форме два стеклянных листа достаточно охлаждаются, и они снимаются с кольцевой формы, высвобождающий агент удаляется очисткой, и внешний вид каждого стеклянного листа контролируется визуально. Как результат дефект от неравномерностей благодаря керамическому порошку, содержащемуся в высвобождающем агенте, не подтверждается, и отсутствует проблема визуального качества.

Далее после стадии скрепления под давлением полученное многослойное стекло контролируется визуально, при этом разрушение скрепления под давлением между смежными стеклянными листами не наблюдается, и растрескивание не подтверждается.

Пример 4

В примере 4 многослойное стекло получают таким же образом, как в примере 1, за исключением того, что составы тонкого стеклянного листа и толстого стеклянного листа являются измененными, как указано в таблице 3.

Перед стадией формования, использующей образцы для испытаний, имеющие такой же состав, как тонкий стеклянный лист и толстый стеклянный лист в примере 4, значения вязкости при множестве температур получают ВВ-методом, как показано на фигуре 6, и значения А, В и Т0 в формуле (1) определяют методом наименьших квадратов, так что различие с формулой (1) в качестве модельной формулы становится наименьшим. Как результат, как показано в таблице 3, для образца для испытаний, имеющего такой же состав, как тонкий стеклянный лист, А=1,270, В=4119 и Т0=274,3, и для образца для испытаний, имеющего такой же состав, как толстый стеклянный лист, А=0,110, В=2976 и Т0=312,0.

После стадии формования на кольцевой форме два стеклянных листа достаточно охлаждаются, и они снимаются с кольцевой формы, высвобождающий агент удаляется очисткой, и внешний вид каждого стеклянного листа контролируется визуально. Как результат дефект от неравномерностей благодаря керамическому порошку, содержащемуся в высвобождающем агенте, не подтверждается, и отсутствует проблема визуального качества.

Далее после стадии скрепления под давлением полученное многослойное стекло контролируется визуально, при этом разрушение скрепления под давлением между смежными стеклянными листами не наблюдается, и растрескивание не подтверждается.

Сравнительный пример 1

В сравнительном примере 1 многослойное стекло получают таким же образом, как в примере 1, за исключением того, что состав стекла тонкого стеклянного листа изменяют так, чтобы он стал таким же, как состав стекла толстого стеклянного листа.

После стадии формования на кольцевой форме два стеклянных листа достаточно охлаждаются, и они снимаются с кольцевой формы, высвобождающий агент удаляется очисткой, и внешний вид каждого стеклянного листа контролируется визуально. Как результат наблюдаются дефекты от неравномерностей благодаря керамическому порошку, содержащемуся в высвобождающем агенте, и наблюдается искривление в перспективе.

Далее после стадии скрепления под давлением полученное многослойное стекло контролируется визуально, при этом подтверждается разрушение скрепления под давлением между смежными стеклянными листами, и также подтверждается растрескивание.

Применимость в промышленности

Согласно настоящему изобретению можно получить многослойное стекло, превосходное по качеству и стоимости, и создать способ его получения, способный легко изгибать стеклянные листы, различающиеся толщиной листа, с хорошей точностью, поэтому искривление стеклянных листов снижается, и многослойное стекло настоящего изобретения, в частности, используется в качестве многослойного стекла автомобиля.

Полные описания заявки на Японский патент № 2011-082103 от 1 апреля 2011 г. и заявки на Японский патент № 2011-082103 от 28 сентября 2011 г., включая описания, формулы изобретения, чертежи и рефераты, приводятся здесь в качестве ссылки в их полноте.

Ссылочные обозначения

2 - толстый стеклянный лист

4 - тонкий стеклянный лист

8 - слой функционального материала

12 - изогнутый толстый стеклянный лист

14 - изогнутый тонкий стеклянный лист

18 - функциональная пленка

20 - кольцевая форма

40 - промежуточный слой

50 - стеклянный ламинат (не скрепленный под давлением продукт)

60 - многослойное стекло

Реферат

Изобретение относится к многослойному стеклу. Технический результат изобретения заключается в повышении точности изгиба. Многослойное стекло выполнено из множества стеклянных листов, соединенных промежуточным слоем. Среди множества стеклянных листов, по меньшей мере, два стеклянных листа являются толстым стеклянным листом и тонким стеклянным листом. При любой температуре между температурой отжига и температурой размягчения толстый стеклянный лист имеет более низкую вязкость, чем тонкий стеклянный лист. Два стеклянных листа, различающихся толщиной листа, удовлетворяют формуле 1

Формула

в котором при любой температуре между температурой отжига и температурой размягчения толстого стеклянного листа толстый стеклянный лист между двух стеклянных листов, различающихся толщиной листа, имеет более низкую вязкость, чем тонкий стеклянный лист,

причем два стеклянных листа, различающихся толщиной листа, удовлетворяют формуле 1

y (y=lg10η2/lg10η1) представляет собой отношение логарифма (lg10η2) вязкости тонкого стеклянного листа к логарифму (lg10η1) вязкости толстого стеклянного листа при температуре отжига толстого стеклянного листа; и

z (z=lg10η4/lg10η3) представляет собой отношение логарифма (lg10η4) вязкости тонкого стеклянного листа к логарифму (lg10η3) вязкости толстого стеклянного листа при температуре размягчения толстого стеклянного листа.

тонкий стеклянный лист представляет собой лист натриево-кальциево-силикатного стекла, имеющего состав, содержащий, в пересчете на оксиды:

Al2O3: 0-3,5% мас., и

Na2O и K2O в сумме: 12,0-14,5% мас., и

толстый стеклянный лист представляет собой лист натриево-кальциево-силикатного стекла, имеющего следующий состав, в пересчете на оксиды:

Al2O3: 0-2,0% мас., и

Na2O и K2O в сумме: 13,0-15,5% мас.

SiO2: 68,0-75,0% мас.,

Al2O3: 0-3,5% мас.,

CaO: 7,0-13,0% мас.,

MgO: 0-7,0% мас.,

Na2O: 12,0-15,0% мас.,

K2O: 0-3,0% мас. и

Na2O и K2O в сумме: 12,0-14,5% мас., и

толстый стеклянный лист представляет собой лист стекла, имеющего следующий состав, в пересчете на оксиды:

SiO2: 68,0-75,0% мас.,

Al2O3: 0-2,0% мас.,

CaO: 7,0-13,0% мас.,

MgO: 0-7,0% мас.,

Na2O: 12,0-15,0% мас.,

K2O: 0-3,0% мас. и

Na2O и K2O в сумме: 13,0-15,5% мас.

в котором при любой температуре между температурой отжига и температурой размягчения толстого стеклянного листа толстый стеклянный лист между двух стеклянных листов, различающихся толщиной листа, имеет более низкую вязкость, чем тонкий стеклянный лист,

причем два стеклянных листа, различающихся толщиной листа, удовлетворяют формуле 1

y (y=lg10η2/lg10η1) представляет собой отношение логарифма (lg10η2) вязкости тонкого стеклянного листа к логарифму (lg10η1) вязкости толстого стеклянного листа при температуре отжига толстого стеклянного листа; и

z (z=lg10η4/lg10η3) представляет собой отношение логарифма (lg10η4) вязкости тонкого стеклянного листа к логарифму (lg10η3) вязкости толстого стеклянного листа при температуре размягчения толстого стеклянного листа.

тонкий стеклянный лист представляет собой лист стекла, имеющего следующий состав, в пересчете на оксиды:

SiO2: 68,0-75,0% мас.,

Al2O3: 0-3,5% мас.,

CaO: 7,0-13,0% мас.,

MgO: 0-7,0% мас.,

Na2O: 12,0-15,0% мас.,

K2O: 0-3,0% мас. и

Na2O и K2O в сумме: 12,0-14,5% мас., и

толстый стеклянный лист представляет собой лист стекла, имеющего следующий состав, в пересчете на оксиды:

SiO2: 68,0-75,0% мас.,

Al2O3: 0-2,0% мас.,

CaO: 7,0-13,0% мас.,

MgO: 0-7,0% мас.,

Na2O: 12,0-15,0% мас.,

K2O: 0-3,0% мас. и

Na2O и K2O в сумме: 13,0-15,5% мас.

Комментарии