Способ и устройство для изгибания пластин - RU2760812C1

Код документа: RU2760812C1

Чертежи

Описание

Изобретение относится к области изготовления пластин и к способу и устройству для изгибания пластин.

В промышленном серийном производстве стеклянных пластин применяются разнообразные способы гибки, многие из которых уже нашли свой путь в патентную литературу.

Например, патентный документ WO 2012/080072 описывает способ поэтапного изгибания стеклянных пластин в краевой области и во внутренней области. Здесь стеклянную пластину сначала перемещают на кольце для предварительного изгибания в печь, в которой предварительно изгибается кромка пластины, после чего следует дополнительное изгибание кромки пластины посредством первого всасывающего устройства, размещение и изгибание стеклянной пластины по поверхности на конечном гибочном кольце, и окончательное изгибание до желательной геометрической формы посредством второго всасывающего устройства.

В патентных документах WO 2004/087590 и WO 2006072721, в каждом случае, описан способ, в котором стеклянную пластину сначала подвергают предварительному изгибанию на гибочной раме под действием силы тяжести, с последующим изгибанием путем прессования с использованием верхней или нижней пресс-формы.

Патентные документы EP 255422 и US 5906668 описывают в каждом случае изгибание стеклянной пластины присасыванием к верхней пресс-форме.

Патентные документы EP 1550639 A1, US 2009/084138 A1 и EP 2233444 A1 раскрывают в каждом случае устройство, в котором прижимная рама может быть транспортирована между позициями моллирования на каретке, которая смонтирована с возможностью перемещения на стационарной станине.

Патентный документ WO 2007/050297 A2 раскрывает устройство для изгибания стекла, в котором пластину нагревают до температуры гибки в нагревательной зоне. Затем нагретую пластину поднимают транспортным листом и перемещают из нагревательной зоны в гибочную камеру и помещают там на прижимное кольцо. Аналогичное устройство можно найти в патентном документе US 4662925 A.

Как правило, существует потребность в относительно компактных системах для изгибания стеклянных пластин, в которых стеклянная пластина должна получаться за относительно короткие продолжительности циклов и с низкими производственными затратами. В дополнение, должны получаться сложно изогнутые пластины с очень высокими требованиями к качеству, которые, чтобы избежать оптических дефектов, обычно могут быть изготовлены только многостадийным изгибанием пластины, и требуют применения многочисленных пресс-форм. Создание таких систем для изгибания стеклянных пластин является сложным и дорогостоящим, так что было бы желательной возможность продолжать использование существующих систем. В дополнение, системы должны быть быстро и экономично приспособлены к меняющимся требованиям к процессу изгибания.

Эти и другие цели достигаются согласно предложению изобретением способа и устройства для изгибания стеклянных пластин с признаками независимых пунктов формулы изобретения. Предпочтительные варианты осуществления изобретения очевидны из зависимых пунктов формулы изобретения.

Термин «пластина» в целом подразумевает стеклянную пластину, в частности, термически закаленное известково-натриевое стекло.

Термин «предварительное изгибание» подразумевает неполное изгибание пластины относительно определенного или, соответственно, определяемого конечного изгибания (конечной геометрии и, соответственно, конечной формы) пластины. Например, предварительное изгибание может составлять от 10% до 80% конечного изгибания. При применении как «кромочного предварительного изгибания» термин относится к неполному изгибанию пластины в периферийной краевой области стекла, примыкающей к кромке пластины, как правило, в краевой области, пролегающей по периметру пластины в виде полосы. Например, ширина полосы составляет величину в диапазоне от 3 мм до 150 мм. Кромки пластины в каждом случае образованы торцевой поверхностью, которая обычно перпендикулярна двум противолежащим основным поверхностям пластины. При применении в смысле «поверхностного предварительного изгибания» термин относится к неполному изгибанию пластины в центральной, или внутренней области пластины, которая окружена кромочной областью и непосредственно примыкает к кромочной области. В отличие от этого, термин «конечное изгибание» подразумевает полное изгибание пластины. При применении в смысле «кромочного конечного изгибания» термин относится к полному изгибанию краевой области пластины; при применении как «поверхностного конечного изгибания» к полному изгибанию во внутренней области пластины.

Устройство согласно изобретению для изгибания пластин включает гибочную камеру для изгибания нагретых пластин, которая предпочтительно оснащена нагревательным устройством для нагревания пластин. В частности, для этой цели гибочная камера может быть доведена до температуры (температуры размягчения), обеспечивающей пластическую деформацию пластин и, для стекла, обычно составляющей величину в диапазоне от 600°С до 800°С. Гибочная камера имеет полость гибочной камеры, которая полностью окружена предпочтительно теплоизолирующей стенкой. Полость гибочной камеры имеет по меньшей мере одно отверстие, которое открывается в полость гибочной камеры, которое предпочтительно может быть закрыто дверцей гибочной камеры.

В гибочной камере размещена по меньшей мере одна стационарная (позиционно фиксированная) пресс-форма с контактной поверхностью для фиксирования пластины. Как применяемый здесь и впоследствии, термин «стационарная пресс-форма» подразумевает пресс-форму, которая, по меньшей мере во время периода, в котором одна и та же пластина находится в гибочной камере, ни вводится в гибочную камеру, ни выводится из гибочной камеры, но, вместо этого, остается постоянно (непрерывно) в гибочной камере. Как правило, стационарная пресс-форма остается постоянно в гибочной камере по меньшей мере в течение времени от введения обрабатываемой пластины в гибочную камеру до тех пор, пока пластину не транспортируют на рамочной каретке (закалочной раме) из гибочной камеры в охлаждающее устройство (размещенное снаружи гибочной камеры). Стационарная пресс-форма является подвижной внутри гибочной камеры. Предпочтительно, но не обязательно, гибочная камера включает только одну одиночную стационарную пресс-форму.

В дополнение к стационарной пресс-форме, которая остается постоянно в гибочной камере во время обработки пластины в гибочной камере, устройство для изгибания пластин включает по меньшей мере одну передвижную пресс-форму с контактной поверхностью для фиксирования пластины. Как применяемый здесь и впоследствии, термин «передвижная пресс-форма» относится к пресс-форме, которая, в течение периода времени, в котором одна и та же пластина находится в гибочной камере, не находится постоянно в гибочной камере, но, время от времени, также находится снаружи гибочной камеры, и вводится в гибочную камеру без пластины, закрепленной на передвижной пресс-форме, и выводится из гибочной камеры без пластины, зафиксированной на передвижной пресс-форме. Введение передвижной пресс-формы в гибочную камеру, а также выведение передвижной пресс-формы из гибочной камеры тем самым всегда производится без зафиксированной на передвижной пресс-форме пластины. Фиксирование пластины на передвижной пресс-форме выполняется исключительно внутри гибочной камеры, но не снаружи гибочной камеры, в частности, не в зоне предварительного нагрева, которая служит для нагревания пластин до температуры, пригодной для изгибания (температуры размягчения стекла). В этом отношении передвижная пресс-форма не служит для транспортирования пластины в гибочную камеру или из гибочной камеры. Другими словами, передвижную пресс-форму вводят в гибочную камеру и выводят из гибочной камеры без пластины, зафиксированной на передвижной пресс-форме, между фиксированием пластины на стационарной пресс-форме в гибочной камере и непосредственно после этого фиксированием еще одного листа на стационарной пресс-форме в гибочной камере, то есть, между непосредственно последовательным фиксированием двух пластин на стационарной пресс-форме в гибочной камере. Передвижную пресс-форму закрепляют, предпочтительно неподвижно, на передвижной каретке пресс-формы. Каретку пресс-формы размещают относительно гибочной камеры так, что передвижная пресс-форма может быть введена в гибочную камеру и может быть выведена из гибочной камеры перемещением каретки пресс-формы. Перемещение передвижной пресс-формы в гибочную камеру (без зафиксированной на ней пластины) и из гибочной камеры (без зафиксированной на ней пластины) предпочтительно является исключительно горизонтальным. Равным образом предпочтительно, чтобы перемещение передвижной пресс-формы внутри гибочной камеры с зафиксированной на передвижной пресс-форме пластиной было исключительно вертикальным.

Стационарная пресс-форма и передвижная пресс-форма служат в каждом случае для формования пластин, причем каждая пресс-форма имеет контактную поверхность, которая в принципе служит для фиксирования пластины, и, при необходимости, для прессования (формования под давлением) пластины в совместном действии с рамочной кареткой (пластины), например, кольцевой кареткой, далее называемой «рамой». В частности, передвижная пресс-форма также может служить, совместно с прижимной рамой, для формования пластины под давлением. Термин «фиксирование» подразумевает закрепление пластины на контактной поверхности пресс-формы, причем пластина может быть прижата к контактной поверхности и/или привлечена контактной поверхностью, в частности, присасыванием. Как правило, контактная поверхность пресс-формы выполнена так, что пластина может достигать желательного изгиба в процессе изгибания, включающем многочисленные стадии (гибочные операции). Контактная поверхность имеет наружную поверхностную секцию и внутреннюю поверхностную секцию, или составлена наружной и внутренней поверхностной секцией. Наружная поверхностная секция контактной поверхности предпочтительно надлежащим образом предназначена для кромочного конечного изгибания на краевой области пластины. Внутренняя поверхностная секция предпочтительно надлежащим образом предназначена для поверхностного предварительного изгибания или поверхностного конечного изгибания в центральной, или внутренней, области пластины, окруженной краевой областью. Выражение «надлежащим образом предназначена», в связи с наружной поверхностной секцией контактной поверхности, означает, что наружной поверхностной секции придана такая форма, что кромочное конечное изгибание пластины может быть выполнено прилеганием к наружной поверхностной секции или припрессовыванием пластины. Однако пластину не обязательно нужно подвергать кромочному конечному изгибанию; вместо этого, также может быть выполнено кромочное предварительное изгибание. В этом случае кромочное конечное изгибание не производят, пока не будет выполнено дальнейшее осуществление способа. Для этой цели наружная поверхностная секция не обязательно должна иметь форму, взаимодополняющую форму пластины в состоянии кромочного конечного изгибания. В связи с внутренней поверхностной секцией контактной поверхности, «надлежащим образом предназначена» означает, что внутренней поверхностной секции, например, придана такая форма, что поверхностное предварительное изгибание пластины может быть выполнено прилеганием к внутренней поверхностной секции или прижатием, в соответствии с чем поверхностное предварительное изгибание не обязательно должно быть проведено. Если внутренняя поверхностная секция надлежащим образом предназначена для поверхностного конечного изгибания, это значит, что поверхностное конечное изгибание может быть проведено, но не обязательно должно быть выполнено. В отношении поверхностного конечного изгибания также возможно, что его не проводят, пока не будет выполнено дальнейшее осуществление способа. Фиксирование пластины на контактной поверхности может быть, но не обязательно должно быть, связано с гибочной операцией пластины. Контактная поверхность пресс-формы в рабочем положении ориентирована вниз.

Предварительное изгибание не ограничивается одним направлением (цилиндрическим предварительным изгибанием). Скорее, предварительное изгибание также может быть проведено по многим направлениям, различающимся между собой.

По меньшей мере одна каретка пресс-формы предпочтительно присоединена к модулю, размещенному снаружи гибочной камеры, далее называемому «модулем каретки пресс-формы», чтобы упростить ссылку и отличать от упоминаемого ниже «модуля прижимной рамы». Модуль каретки пресс-формы образует конструктивный узел, и предпочтительно, но не обязательно, подвижный относительно гибочной камеры так, что он может подводиться к гибочной камере и пространственно отводиться от гибочной камеры. Для этой цели модуль каретки пресс-формы имеет перемещающее устройство с активным или пассивным приводом для передвижения модуля каретки пресс-формы относительно гибочной камеры, например, роликовое конвейерное устройство или конвейерное устройство на воздушной подушке.

Модуль каретки пресс-формы предпочтительно включает нагреваемую камеру, далее называемую «камерой модуля каретки пресс-формы», которая, по меньшей мере частично, в особенности полностью, окружена предпочтительно теплоизолирующей стенкой. Камера модуля каретки пресс-формы имеет по меньшей мере одно отверстие, которое предпочтительно может быть закрыто дверцей или откидной крышкой. Когда модуль каретки пресс-формы подводят к гибочной камере, камера модуля каретки пресс-формы пространственно соединяется с полостью гибочной камеры, сообразно чему камера модуля каретки пресс-формы имеет по меньшей мере одно первое отверстие, которое может быть приведено в положение, противолежащее относительно второго отверстия в полости гибочной камеры в гибочной камере так, что может создаваться предпочтительно находящееся на одной линии соединение камеры модуля каретки пресс-формы и полости гибочной камеры. Первое отверстие камеры модуля каретки пресс-формы и/или второе отверстие полости гибочной камеры в каждом случае предпочтительно оснащены дверцей, которой может быть закрыто соответственное отверстие. Возможность пространственного связывания камеры модуля каретки пресс-формы и полости гибочной камеры является необходимой.

Камера модуля каретки пресс-формы служит для приема передвижной пресс-формы, закрепленной на каретке пресс-формы, в частности, чтобы нагревать передвижную пресс-форму до температуры, пригодной для обработки пластины, перед тем, как она будет введена в гибочную камеру. Этим путем обработка пластин в гибочной камере может быть проведена очень быстро, без необходимости в занимающем много времени нагревании передвижной пресс-формы внутри гибочной камеры.

Модуль каретки пресс-формы подводится или может подводиться к гибочной камере так, что передвижная пресс-форма может перемещаться в гибочную камеру или из гибочной камеры движением каретки пресс-формы, причем это перемещение предпочтительно включает по меньшей мере один горизонтальный компонент движения. Каретка пресс-формы предпочтительно движется возвратно-поступательно, и однонаправленно (только) в горизонтальной плоскости (то есть, одномерно), чтобы передвигать передвижную пресс-форму в гибочную камеру и из гибочной камеры. Каретка пресс-формы предпочтительно также может двигаться вертикально, в частности, чтобы перемещать передвижную пресс-форму вертикально внутри гибочной камеры. Для этой цели каретка пресс-формы связана с перемещающим устройством. Если предусматривается нагреваемый модуль каретки пресс-формы, то для перемещающего устройства каретки пресс-формы особенно благоприятным является размещение, по меньшей мере частично, в особенности полностью, снаружи нагреваемой камеры модуля каретки пресс-формы. Тем самым может быть благоприятным образом предотвращено нежелательное нагревание деталей перемещающего устройства каретки пресс-формы и связанных с этим термически обусловленных изменений длины. Это в значительной мере содействует позиционированию каретки пресс-формы и, в частности, закрепленной на ней передвижной пресс-формы, со значительно большей точностью и высокой скоростью внутри гибочной камеры так, чтобы могли быть получены пластины со сложной формой, соответствующие особенно высоким требованиям к качеству. Каретка пресс-формы предпочтительно может быть активно охлаждена в охлаждающем устройстве, посредством которого может быть дополнительно повышена точность позиционирования передвижной пресс-формы.

Модуль каретки пресс-формы представляет собой автономный конструктивный узел, который обеспечивает возможность простого монтажа пресс-формы, а также быстрой замены независимо от гибочной камеры, в частности, благодаря способности перемещать каретку пресс-формы наружу. Когда модуль каретки пресс-формы является подвижным, модуль каретки пресс-формы может быть подведен к гибочной камере и отведен опять простым путем. Это также благоприятным образом может создавать свободный доступ к гибочной камере для выполнения технического обслуживания или регулировок для конкретной операции гибки.

Согласно одному варианту осуществления, устройство для изгибания пластин включает прижимную раму (например, прижимное кольцо) с прижимной поверхностью для прижатия пластины. Прижимная поверхность прижимной рамы предпочтительно выполнена комплементарной наружной поверхностной секции стационарной и/или передвижной пресс-формы, надлежащим образом предназначенной для кромочного конечного изгибания. Например, прижимная поверхность спроектирована в форме полосы, с шириной полосы, например, в диапазоне от 3 до 150 мм. Прижимная поверхность прижимной рамы ориентирована вниз для контакта с пластиной. Из соображений лучшего распределения веса, благоприятной является наибольшая ширина полосовидной прижимной поверхности, во избежание нежелательных маркировок (изменений плоских поверхностей пластины), причем противодействовать образованию маркировок можно прижиманием пластины в краевой области на прижимной раме. Прижимная поверхность прижимной рамы имеет заданную геометрическую форму, причем прижимная рама для этого является достаточно жесткой. Например, прижимная рама сформирована как отливка, с прижимной поверхностью, образованной, например, фрезерованием.

Прижимная рама предпочтительно надлежащим образом предназначена для поверхностного предварительного изгибания под действием силы тяжести во внутренней области пластины, причем возможно прогибание внутренней области пластины вниз под действием силы тяжести. В случае изгибания под действием силы тяжести пластина предварительно изгибается под собственным весом. Для этой цели прижимная рама может быть открытой, то есть, снабжена центральным отверстием, или быть вогнутой по всей ее поверхности, насколько допускается провисание внутренней области пластины. Открытая конструкция предпочтительна по соображениям более простой обработки. В результате предыдущего прижатия кромки пластины к прижимной поверхности прижимной рамы может быть сокращено поверхностное предварительное изгибание пластины во время выдерживания на прижимной раме.

В устройстве согласно изобретению для изгибания пластин пресс-формы (стационарная пресс-форма и по меньшей мере одна передвижная пресс-форма) и прижимная рама в каждом случае являются подвижными вертикально относительно друг друга так, что пластина может быть зажата между контактной поверхностью соответствующей пресс-формы и прижимной поверхностью прижимной рамы. Тем самым пластину подвергают предварительному изгибанию или конечному изгибанию в краевой области. Стационарная пресс-форма благоприятным образом связана с перемещающим устройством, которым пресс-форму можно размещать на стационарной прижимной раме, чтобы прижимать пластину. Передвижная пресс-форма предпочтительно может быть подана перемещением каретки пресс-формы вертикально вниз на стационарную прижимную раму, чтобы прижать пластину. Перемещение передвижной пресс-формы с зафиксированной на ней пластиной предпочтительно является исключительно вертикальным. Изгибанием пластины на кромке и во внутренней области проводится в ходе многочисленных стадий, в результате чего могут быть получены пластины со сложной формой и особенно высоким качеством. В этом отношении весьма важными являются особенно точное позиционирование пластины прижатием к прижимной раме и, при необходимости, неизменное положение прижимной раме, когда пластина размещена на ней.

Средство для фиксирования пластины на соответствующей контактной поверхности связано с каждой пресс-формой. Средство для фиксирования пластины на контактной поверхности предпочтительно включает пневматическое всасывающее устройство для всасывания газообразной текучей среды, в частности, воздуха, в результате чего пластина может быть притянута к контактной поверхности под действием пониженного давления. Для этой цели контактная поверхность может быть оснащена, например, по меньшей мере одним всасывающим отверстием, предпочтительно многочисленными всасывающими отверстиями, равномерно распределенными, например, по контактной поверхности, на которой к контактной поверхности может быть приложено пониженное давление в каждом случае для создания всасывающего действия. Всасывающее устройство, альтернативно или дополнительно, может иметь окаймляющий контактную поверхность фартук, посредством которого на контактной поверхности может развиваться давление ниже атмосферного. Как правило, всасывающее устройство генерирует направленное вверх течение газообразной текучей среды, в частности, воздуха, которое является достаточным для прочного удерживания пластины на контактной поверхности.

Средство для удаления пластины, зафиксированной на соответствующей контактной поверхности, предпочтительно в каждом случае связано с пресс-формами. Оно предпочтительно представляет собой пневматическое дутьевое устройство для выдувания газообразной текучей среды, в частности, воздуха, посредством чего пластина может удалена с контактной поверхности под действием повышенного давления. Для этой цели контактная поверхность может быть снабжена, например, по меньшей мере одним газовыпускным отверстием, предпочтительно многочисленными газовыпускными отверстиями, например, равномерно распределенными по контактной поверхности. Дутьевое устройство создает обычно направленный вниз поток газообразной текучей среды, в частности, воздуха, посредством которого пластина может быть удалена с контактной поверхности. Это позволяет надежно разместить пластину на раме без опасности нежелательного прилипания пластины к контактной поверхности. Всасывающее и дутьевое устройства, связанные в каждом случае с пресс-формами, могут быть объединены с образованием одного всасывающего/дутьевого устройства, причем в отверстиях на контактной поверхности могут избирательно создаваться пониженное или повышенное давления. Если предусмотрена нагреваемая камера модуля каретки пресс-формы для приема передвижной пресс-формы, то для создающего пониженное или повышенное давление средства всасывающего и/или дутьевого устройства может быть благоприятным, чтобы оно было связано с передвижной пресс-формой, размещаемой снаружи нагреваемой камеры модуля каретки пресс-формы.

Устройство для изгибания пластин предпочтительно дополнительно включает пневматическое дутьевое устройство для генерирования потока газообразной текучей среды, в частности, воздушного потока, которое выполнено так, что пластина может обдуваться снизу, тем самым приподнимаясь и прижимаясь к контактной поверхности пресс-формы. В частности, дутьевое устройство может быть сконструировано так, что пластина, зафиксированная на контактной поверхности, может быть подвергнута предварительному изгибанию в краевой области и/или во внутренней области под действием давления, создаваемого потоком газообразной текучей среды, предпочтительно по меньшей мере в краевой области.

Согласно одному варианту осуществления, устройство согласно изобретению для изгибания пластин имеет зону термической закалки с охлаждающим устройством для термической закалки пластины, а также закалочную раму (например, закалочное кольцо) для транспортирования пластины из гибочной камеры в закалочную зону. Закалочная рама предпочтительно является подвижной по меньшей мере по одному направлению горизонтального перемещения. Закалочная рама предпочтительно является подвижной возвратно-поступательно, и однонаправленно в горизонтальной плоскости (одномерно). При термической закалке преднамеренно создают разность температур между поверхностной зоной и сердцевинной зоной пластины для повышения сопротивления пластины излому. Закалку пластины благоприятным образом проводят посредством устройства для обдувания пластины газообразной текучей средой, предпочтительно воздухом. Предпочтительно обе поверхности пластины одновременно подвергают охлаждению воздушным потоком. Закалочная рама связана с перемещающим устройством закалочной рамы, посредством которого закалочная рама может совершать возвратно-поступательное движение. Перемещающее устройство закалочной рамы предпочтительно не связано с перемещающим устройством прижимной рамы.

Одиночная пластина может быть транспортирована в каждом случае на прижимной раме и закалочной раме. Само собой разумеется, что одна пластина может быть на прижимной раме, и еще одна пластина на закалочной раме в то же время. Закалочная рама для транспортирования пластины из гибочной камеры в закалочную зону предпочтительно имеет поверхность рамы, надлежащим образом предназначенную для кромочного конечного изгибания в краевой области пластины. В дополнение, предпочтительно, чтобы закалочная рама была надлежащим образом предназначена для поверхностного конечного изгибания под действием силы тяжести во внутренней области пластины. Кромочное конечное изгибание и поверхностное конечное изгибание под действием силы тяжести могут быть выполнены во время транспортирования пластины на закалочной раме.

Согласно одному варианту осуществления, устройство согласно изобретению для изгибания пластин имеет зону предварительного нагрева с нагревательным устройством для нагревания пластин до температуры изгибания (температуры размягчения стекла), а также транспортирующее устройство, в частности, типа рольганга, для транспортирования пластин из зоны предварительного нагрева в гибочную камеру, в частности, до положения снятия, которое находится непосредственно под стационарной пресс-формой по вертикали. Соответственно этому, пластины могут быть транспортированы в гибочную камеру на рольганге, предпочтительно до положения снятия непосредственно под стационарной пресс-формой. Рольганг предпочтительно выполнен так, что индивидуальные пластины могут быть транспортированы одна за другой до положения снятия. В частности, положение снятия может соответствовать конечному участку рольганга. Как правило, пластины нагреваются от температуры ниже температуры размягчения стекла до температуры размягчения или температуры изгибания в зоне предварительного нагрева, как правило, с сохранением температуры пластин вплоть до гибочной камеры, то есть, обычно дополнительное повышение температуры пластин в гибочной камере не происходит. Как правило, пластины поступают в гибочную камеру уже при подходящей для изгибания температуре.

Согласно одному варианту осуществления, устройство согласно изобретению для изгибания пластин имеет дополнительный модуль, называемый «модулем прижимной рамы», чтобы упростить ссылку и отличать от упомянутого выше модуля каретки пресс-формы. Модуль прижимной рамы составляет конструктивный узел, и предпочтительно, но не обязательно, является подвижным относительно гибочной камеры так, что модуль прижимной рамы может подводиться к гибочной камере или отводиться от гибочной камеры. Для этой цели модуль прижимной рамы предпочтительно имеет перемещающее устройство с активным или пассивным приводом для передвижения модуля прижимной рамы относительно гибочной камеры, например, роликовое конвейерное устройство или конвейерное устройство на воздушной подушке. Модуль прижимной рамы предпочтительно имеет полость, называемую далее «полостью модуля прижимной рамы», которая полностью охвачена предпочтительно теплоизолирующей стенкой. Стенка отгораживает полость модуля прижимной рамы от внешней окружающей среды.

Модуль прижимной рамы имеет подвижную каретку прижимной рамы с предпочтительно неподвижно смонтированной прижимной рамой для удерживания и прессования лежащей на ней пластины. Прижимная рама предпочтительно размещена в полости модуля прижимной рамы, или может быть размещена (полностью) в полости модуля прижимной рамы. Каретка прижимной рамы является подвижной относительно гибочной камеры. Модуль прижимной рамы подается или может подаваться в гибочную камеру так, что каретка прижимной рамы может быть введена вместе с прижимной рамой (из положения снаружи гибочной камеры) в гибочную камеру. Полость модуля прижимной рамы имеет по меньшей мере одно первое отверстие, которое может быть приведено в положение напротив второго отверстия полости гибочной камеры в гибочной камере так, что может быть достигнуто предпочтительно выстроенное на одной линии соединение полости модуля прижимной рамы и полости гибочной камеры. Первое отверстие полости модуля прижимной рамы и/или второе отверстие полости гибочной камеры в этом случае предпочтительно снабжены дверцей, которой может быть закрыто соответственное отверстие. Возможность пространственного связывания полости модуля прижимной рамы и полости гибочной камеры имеет важное значение, в частности, открыванием по меньшей мере одной дверцы между полостью модуля прижимной рамы и полостью гибочной камеры.

Прижимная рама благоприятным образом является подвижной возвратно-поступательно и однонаправленно в горизонтальной плоскости (то есть, одномерно). Для этого передвижения каретка прижимной рамы связана с перемещающим устройством. Для удовлетворения очень высоких требований к качеству полученных пластин необходимо очень точное позиционирование прижимной рамы, при обычно требуемой точности менее 1 мм, как правило, по меньшей мере приблизительно 0,5 мм. Чтобы избежать погрешностей вследствие теплового расширения в горячей гибочной камере, перемещающее устройство для каретки прижимной рамы предпочтительно размещают снаружи гибочной камеры в не нагретой области модуля прижимной рамы. Кроме того, это позволяет особенно быстро позиционировать каретку прижимной рамы, что представляет собой еще одно существенное преимущество, поскольку сокращает продолжительности циклов.

Модуль прижимной рамы представляет собой автономный конструктивный узел, который обеспечивает возможность оснащения модуля прижимной рамы прижимной рамой независимо от гибочной камеры. В частности, возможность перемещения каретки прижимной рамы наружу позволяет легко и быстро загрузить модуль прижимной рамы. Если модуль прижимной рамы является подвижным, модуль прижимной рамы может быть подведен к гибочной камере и отведен опять. В частности, этим обеспечивается свободный доступ в гибочную камеру для работ по техническому обслуживанию или регулировок для конкретной операции гибки.

Согласно одному варианту осуществления устройства согласно изобретению для изгибания пластин, устройство выполнено так, что пластины подаются в гибочную камеру с первого направления, и по меньшей мере одна передвижная пресс-форма вводится в гибочную камеру со второго направления, которое отличается от первого направления. Например, первое направление, по которому пластины подаются в гибочную камеру, ориентировано под углом 90° относительно второго направления, по которому в гибочную камеру вводится по меньшей мере одна передвижная пресс-форма (без зафиксированной на ней пластины). В любом случае направление, по которому в гибочную камеру подаются пластины, и направление, в котором в гибочную камеру вводится передвижная пресс-форма, не являются одним и тем же направлением.

Далее приводится описание способа согласно изобретению для изгибания пластин, для которого заявлена независимая защита. Для осуществления способа согласно изобретению предпочтительно используют вышеописанное устройство согласно изобретению для изгибания пластин так, что приведенное выше изложение относительно устройства согласно изобретению аналогично применимо к способу согласно изобретению. Признаки, которые показаны для устройства согласно изобретению, применимы таким же образом к способу согласно изобретению.

В способе изгибания пластин согласно изобретению, в гибочной камере, пластину фиксируют на контактной поверхности передвижной пресс-формы и размещают на раме посредством пресс-формы. Здесь является существенным, что передвижную пресс-форму вводят в гибочную камеру перед фиксированием пластины на передвижной пресс-форме в гибочной камере с пластиной, не зафиксированной на передвижной пресс-форме во время введения передвижной пресс-формы в гибочную камеру, и что ее опять выводят из гибочной камеры после размещения пластины на раме без фиксирования пластины.

Тем самым передвижную пресс-форму не используют для транспортирования пластины в гибочную камеру или из гибочной камеры. Фиксирование пластины на передвижной пресс-форме выполняют исключительно внутри гибочной камеры. Перемещение передвижной пресс-формы в гибочную камеру и из гибочной камеры предпочтительно проводят исключительно горизонтально. Перемещение передвижной пресс-формы внутри гибочной камеры с зафиксированной на передвижной пресс-форме пластиной предпочтительно проводят исключительно вертикально.

Соответственно этому, между фиксированием (первой) пластины на передвижной пресс-форме внутри гибочной камеры и непосредственно следующим за этим фиксированием еще одной (второй) пластины на передвижной пресс-форме внутри гибочной камеры передвижную пресс-форму вводят в гибочную камеру и выводят из гибочной камеры без зафиксированной на ней пластины.

Согласно одному варианту осуществления способа, пластины подают в гибочную камеру с первого направления, и по меньшей мере одну передвижную пресс-форму вводят в гибочную камеру со второго направления, отличного от первого направления. Пластины предпочтительно подаются в гибочную камеру посредством рольганга.

Согласно одному предпочтительному варианту осуществления, способ изгибания пластин включает перечисленные ниже стадии, которые предпочтительно, но не обязательно, исполняют в указанном порядке. В частности, стадия также может быть проведена после стадии, упомянутой позже в нижеследующем списке, при условии, что это возможно и рационально в плане способа.

Способ включает стадию, в которой пластину, предпочтительно нагретую до температуры изгибания, подают в гибочную камеру. Для этой цели пластину предпочтительно передвигают по меньшей мере по одному направлению горизонтального перемещения, в частности, в горизонтальной плоскости. Пластину предпочтительно транспортируют в гибочную камеру на рольганге.

Способ включает еще одну стадию, в которой пластину фиксируют на контактной поверхности первой пресс-формы. Фиксирование пластины на контактной поверхности благоприятным образом выполняют так, что пластина поднимается обдуванием ее газообразной текучей средой и прижимается к контактной поверхности. Альтернативно, и предпочтительно дополнительно, пластина фиксируется на контактной поверхности всасыванием.

Например, но не обязательно, пластину на контактной поверхности первой пресс-формы подвергают кромочному предварительному изгибанию в краевой области и/или поверхностному предварительному изгибанию во внутренней области пластины. Для этой цели первую пресс-форму предпочтительно опускают на пластину, например, вертикальным перемещением, и опять поднимают после фиксирования пластины на контактной поверхности, например, вертикальным перемещением.

Способ включает еще одну стадию, в которой прижимную раму для пластины позиционируют внутри гибочной камеры, предпочтительно в то время, как пластина зафиксирована на контактной поверхности первой пресс-формы. Прижимную раму предпочтительно вводят в гибочную камеру снаружи гибочной камеры. Для этой цели прижимную раму предпочтительно передвигают по направлению горизонтального перемещения, в частности, в горизонтальной плоскости.

Способ включает еще одну стадию, в которой пластину помещают на прижимную раму. Во время нахождения на прижимной раме происходит (пассивное) поверхностное предварительное изгибание под собственным весом пластины во внутренней области пластины, окруженной краевой областью. Размещение пластины на прижимной раме предпочтительно стимулируется обдуванием газообразной текучей средой.

Способ при необходимости может включать еще одну стадию, в которой пластину зажимают между контактной поверхностью первой пресс-формы и прижимной рамой (первое обжатие пластины) перед размещением на прижимной раме. Здесь в краевой области пластины происходит кромочное предварительное изгибание или кромочное конечное изгибание. Для этого предпочтительно первую пресс-форму с зафиксированной на контактной поверхности пластиной опускают на стационарную пресс-форму, например, вертикально, так, что зафиксированная на контактной поверхности пластина приходит в контакт с прижимной рамой. Чтобы затем разместить пластину на прижимной раме, достаточно устранить фиксирующее соединение между контактной поверхностью первой пресс-формы и пластиной и отвести первую пресс-форму от прижимной рамы. Пластина уже находится в контакте с прижимной рамой во время прижатия. Нежелательное прилипание к контактной поверхности может быть предотвращено вдуванием газообразной текучей среды.

Способ включает еще одну стадию, в которой размещенную на прижимной раме пластину зажимают между второй пресс-формой и прижимной рамой (второе обжатие пластины), причем в краевой области пластины происходит кромочное предварительное изгибание или кромочное конечное изгибание. Для этого вторую пресс-форму предпочтительно опускают на лежащую на неподвижной прижимной раме пластину, например, вертикально, так, что контактная поверхность второй пресс-формы приходит в контакт с пластиной.

Способ включает еще одну стадию, в которой пластину фиксируют на контактной поверхности второй пресс-формы после второго зажимания между контактной поверхностью второй пресс-формы и прижимной рамой. Например, здесь может происходить поверхностное предварительное изгибание или поверхностное конечное изгибание во внутренней области; и кромочное предварительное изгибание или кромочное конечное изгибание в краевой области пластины. Пластину предпочтительно фиксируют присасыванием на контактной поверхности второй пресс-формы. Вторую пресс-форму с зафиксированной на контактной поверхности пластиной предпочтительно удаляют с прижимной рамы. Прижимную раму предпочтительно выводят из гибочной камеры, как только пластина зафиксирована на контактной поверхности второй пресс-формы (то есть, больше уже не лежит на прижимной раме), и вторую пресс-форму отводят от прижимной рамы.

Способ включает еще одну стадию, в которой в гибочной камере размещают закалочную раму. Закалочную раму предпочтительно перемещают поступательно (одномерно) в горизонтальной плоскости.

Способ включает еще одну стадию, в которой пластину размещают на закалочной раме посредством второй пресс-формы. Для этой цели вторую пресс-форму с зафиксированной на контактной поверхности пластиной предпочтительно опускают на закалочную раму, например, вертикально.

Способ включает еще одну стадию, в которой пластину транспортируют на закалочной раме в охлаждающее устройство для термической закалки пластины. Для этой цели закалочную раму предпочтительно передвигают по направлению горизонтального перемещения, в частности, в горизонтальной плоскости. Закалочную раму предпочтительно передвигают поступательно (одномерно).

В описанном выше способе является существенным, что в контексте изобретения одна из первой пресс-формы представляет собой передвижную пресс-форму, и вторая пресс-форма является стационарной пресс-формой, или, альтернативно, вторая пресс-форма представляет собой передвижную пресс-форму, и первая пресс-форма является стационарной пресс-формой. В особенности предпочтительно передвижную пресс-форму закрепляют на каретке пресс-формы, которая может быть введена в гибочную камеру посредством модуля каретки пресс-формы, и введена в гибочную камеру и выведена из гибочной камеры перемещением каретки пресс-формы. В особенности предпочтительно, чтобы перед введением в гибочную камеру передвижная пресс-форма была нагрета (до температуры, пригодной для изгибания пластин, в частности, до температуры, которая доминирует в гибочной камере).

Соответственно этому, согласно первому альтернативному варианту, первую пресс-форму (без зафиксированной на первой пресс-форме пластины) вводят от положения снаружи гибочной камеры в гибочную камеру перед фиксированием пластины на ее контактной поверхности, и выводят из гибочной камеры после размещения пластины на прижимной раме (без пластины, зафиксированной на первой пресс-форме). Вторая пресс-форма постоянно размещена в гибочной камере, по меньшей мере в течение периода времени от момента, когда пластину подают в гибочную камеру, до тех пор, пока пластину начинают транспортировать на закалочной раме. Согласно второму альтернативному варианту, после размещения пластины на прижимной раме вторую пресс-форму (без зафиксированной на второй пресс-форме пластины) вводят в гибочную камеру от положения снаружи гибочной камеры, и выводят (без пластины, зафиксированной на второй пресс-форме) из гибочной камеры после размещения пластины на закалочной раме. Первая пресс-форма постоянно размещена в гибочной камере, по меньшей мере в течение периода времени от момента, когда пластину подают в гибочную камеру, до тех пор, пока пластину начинают транспортировать на закалочной раме.

В одном предпочтительном варианте осуществления способа согласно изобретению, прижимную раму вводят в гибочную камеру (из положения снаружи гибочной камеры) до того, как пластину размещают на прижимной раме, и выводят из гибочной камеры после того, как пластина зафиксирована на контактной поверхности второй пресс-формы. В особенности предпочтительно прижимную раму закрепляют на каретке прижимной рамы, которая может быть введена в гибочную камеру посредством модуля прижимной рамы, и вводят в гибочную камеру и выводят из гибочной камеры перемещением каретки прижимной рамы. Прижимная рама и/или каретка прижимной рамы предпочтительно могут поддерживаться снизу, когда на них находится пластина.

В одном предпочтительном варианте осуществления изобретения прижимную раму не перемещают с размещенной на ней пластиной. В результате этого могут быть удовлетворены требования к особенно высокому качеству пластины, поскольку нет опасности нежелательного изменения положения пластины относительно прижимной рамы вследствие движения прижимной рамы. В частности, прижатием пластины к прижимной раме пластина может быть очень точно позиционирована относительно прижимной рамы.

В особенности является предпочтительным, когда пластину, в то время как она зафиксирована на пресс-форме, не сдвигают по направлению горизонтального перемещения, то есть, перемещают только вертикально. Это дополнительно улучшает точность позиционирования пластины. Прижимная рама и передвижная пресс-форма могут быть очень точно позиционированы в гибочной камере, в частности, когда перемещающее устройство для передвижения каретки прижимной рамы и/или перемещающее устройство для передвижения каретки пресс-формы в каждом случае размещены снаружи нагретой области соответствующего модуля.

В одном предпочтительном варианте осуществления способа согласно изобретению, происходит пассивное кромочное предварительное изгибание под собственным весом пластины, или происходит активное кромочное предварительное изгибание в результате прижатия в краевой области пластины, при размещении пластины на прижимной раме, и, при необходимости, при зажимании пластины между первой пресс-формой и прижимной рамой. Затем, как результат (при необходимости второго) зажимания пластины между второй пресс-формой и прижимной рамой, происходит дополнительное кромочное предварительное изгибание в краевой области пластины. И, наконец, кромочное конечное изгибание происходит в краевой области пластины во время транспортирования пластины на закалочной раме.

В одном предпочтительном варианте осуществления способа согласно изобретению, происходит пассивное кромочное предварительное изгибание под собственным весом пластины, или происходит активное кромочное предварительное изгибание в результате прижатия в краевой области пластины, при размещении пластины на прижимной раме, и, при необходимости, при зажимании пластины между первой пресс-формой и прижимной рамой. Затем, как результат (при необходимости второго) зажимания пластины между второй пресс-формой и прижимной рамой, происходит кромочное конечное изгибание в краевой области пластины.

В еще одном предпочтительном варианте осуществления способа согласно изобретению, (активное) кромочное конечное изгибание в краевой области пластины выполняют зажиманием пластины между первой пресс-формой и прижимной рамой.

Согласно одному предпочтительному варианту осуществления способа согласно изобретению, во время нахождения пластины на прижимной раме происходит (пассивное) поверхностное предварительное изгибание во внутренней области пластины, окруженной краевой областью, под действием силы тяжести или под собственным весом пластины.

Изгибание пластины посредством второй пресс-формы может приводить к пластине с конечной или близкой к конечной формой. Как правило, но не обязательно, форма пластины будет все еще изменяться (обычно слегка) на закалочной раме, для каковой цели закалочная рама предпочтительно имеет поверхность в виде рамы, которая надлежащим образом предназначена для кромочного конечного изгибания. В дополнение, закалочная рама надлежащим образом предназначена для поверхностного конечного изгибания под действием силы тяжести. Тем самым пластина приобретает свою конечную форму на закалочной раме. Соответственно этому, согласно еще одному предпочтительному варианту осуществления способа согласно изобретению, во время транспортирования или неподвижного выдерживания пластины на закалочной раме происходит поверхностное конечное изгибание под действием силы тяжести во внутренней области пластины, окруженной краевой областью.

В способе согласно изобретению и в устройстве для его осуществления никогда не возникает ситуация, в которой стационарная пресс-форма, передвижная пресс-форма, прижимная рама и закалочная рама находятся в положении выше или ниже друг друга.

Кроме того, изобретение распространяется на применение устройства согласно изобретению, а также способа согласно изобретению, для получения стеклянных пластин для средств передвижения для перемещения по земле, по воздуху или по воде, в частности, в автомобилях, и, в частности, для задних стекол в автомобилях.

Различные варианты осуществления изобретения могут быть осуществлены по отдельности или в любых комбинациях. В частности, признаки, упомянутые выше и разъясняемые впоследствии, могут быть использованы не только в указанных комбинациях, но также в других комбинациях или по отдельности, без выхода за пределы области настоящего изобретения.

Изобретение подробно разъясняется с использованием примерных вариантов осуществления и со ссылкой на сопроводительные фигуры. Они приводят, в упрощенном виде, выполненные не в масштабе изображения, где:

Фиг. 1 схематически представляет примерный вариант осуществления устройства согласно изобретению для изгибания пластин в виде сверху;

Фиг. 2-3 представляют различные виды в разрезе, проведенном согласно Фиг. 1 вдоль плоскости A-A сечения;

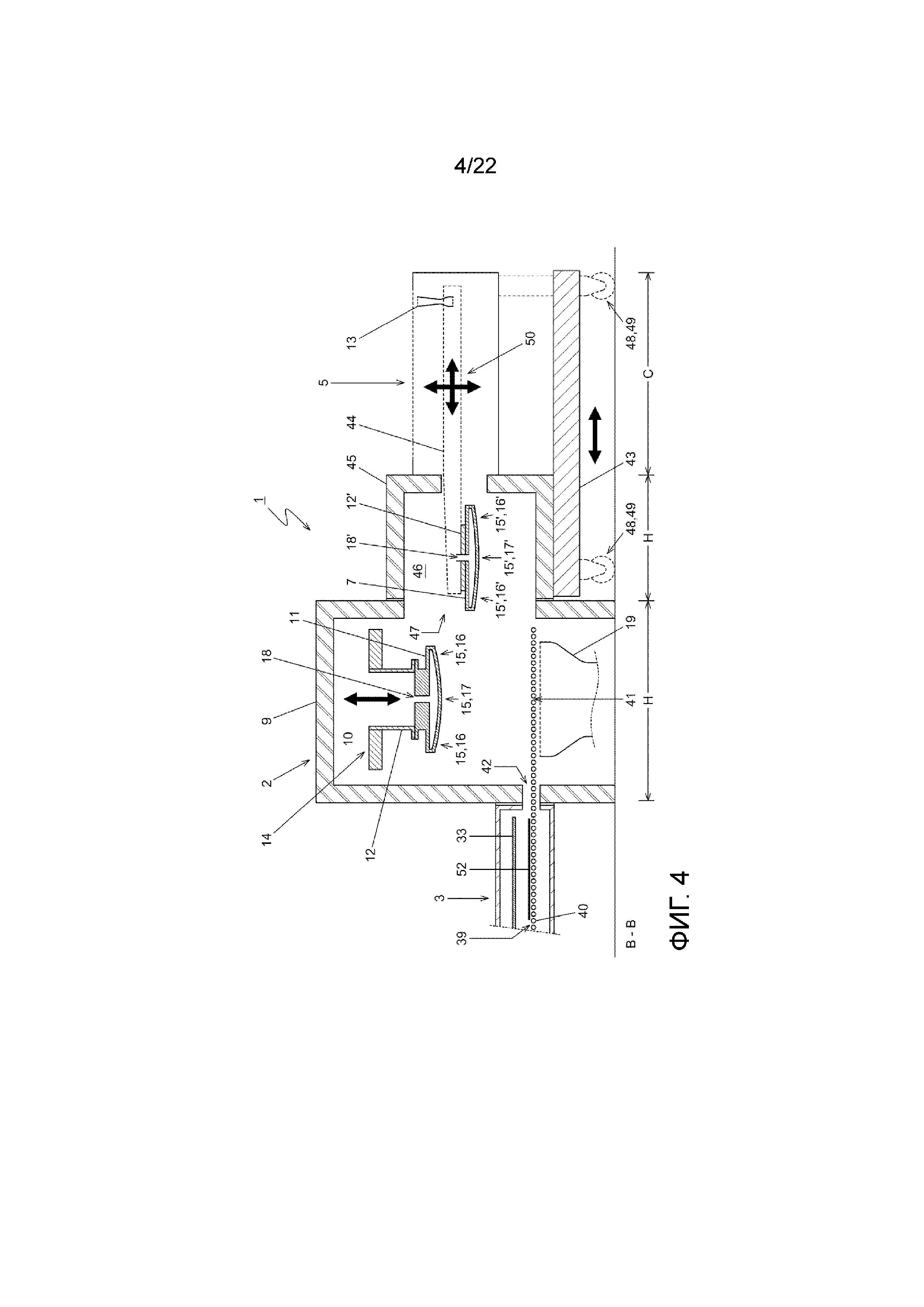

Фиг. 4 представляет вид устройства из Фиг 1 в разрезе вдоль плоскости В-В сечения;

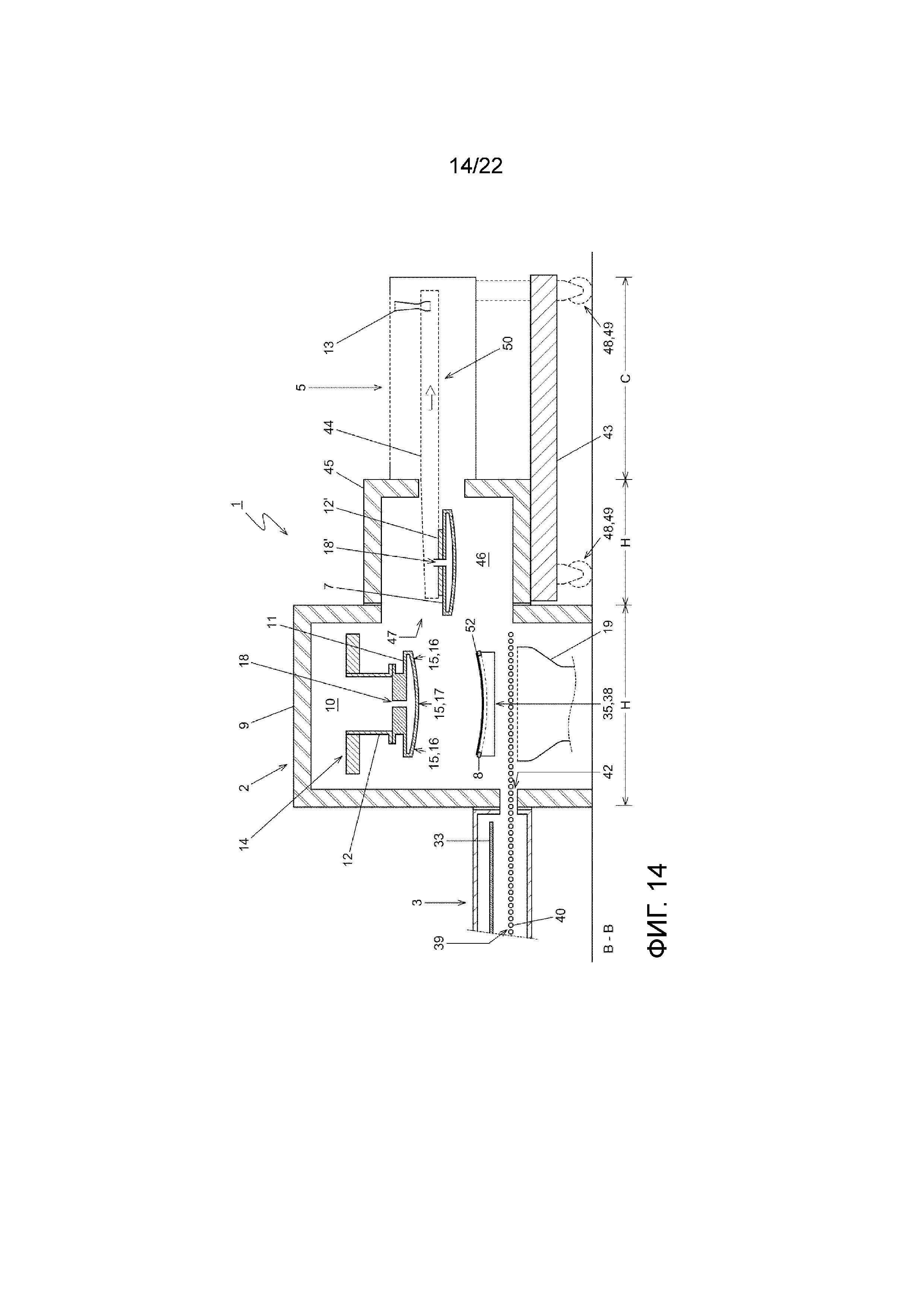

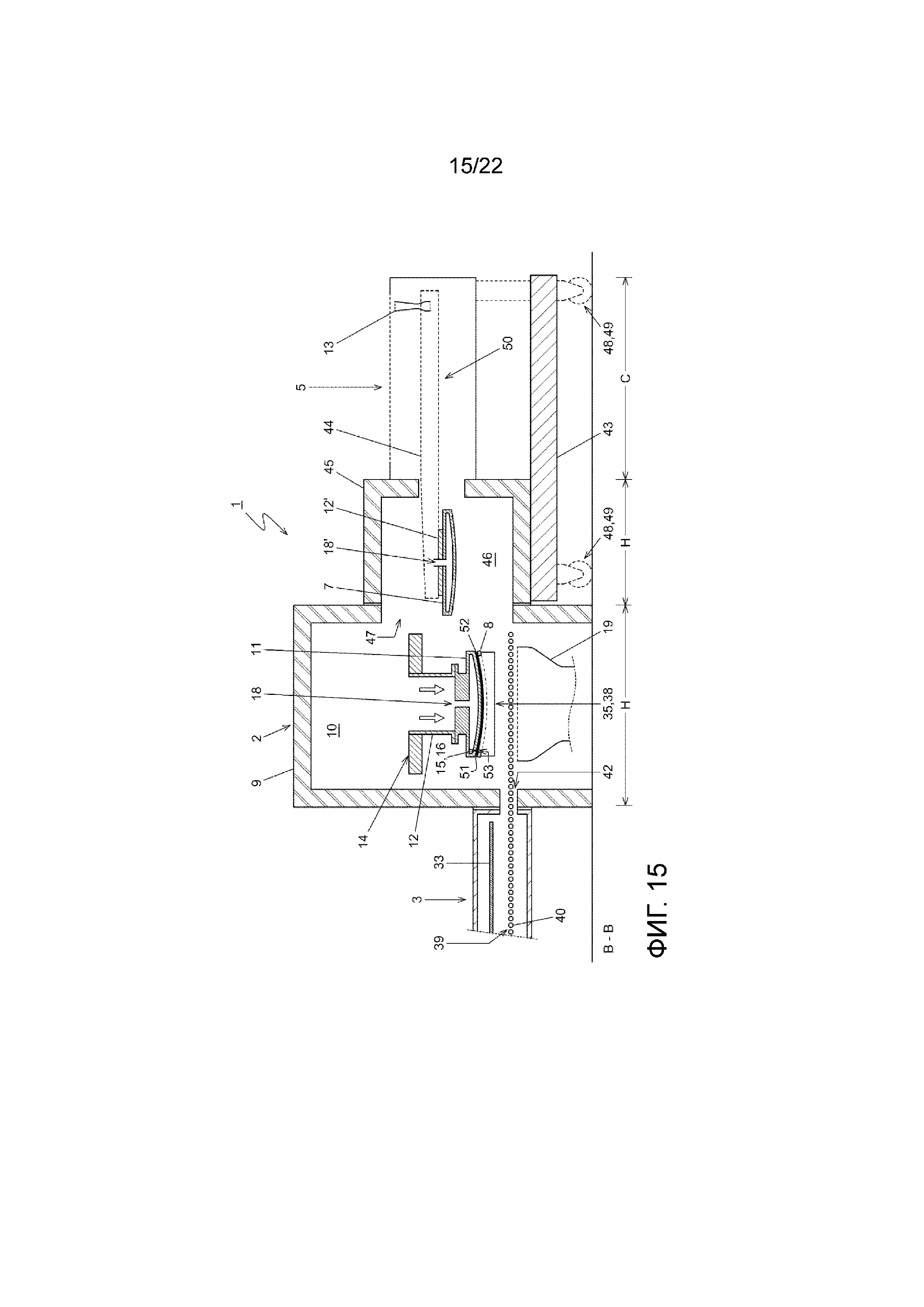

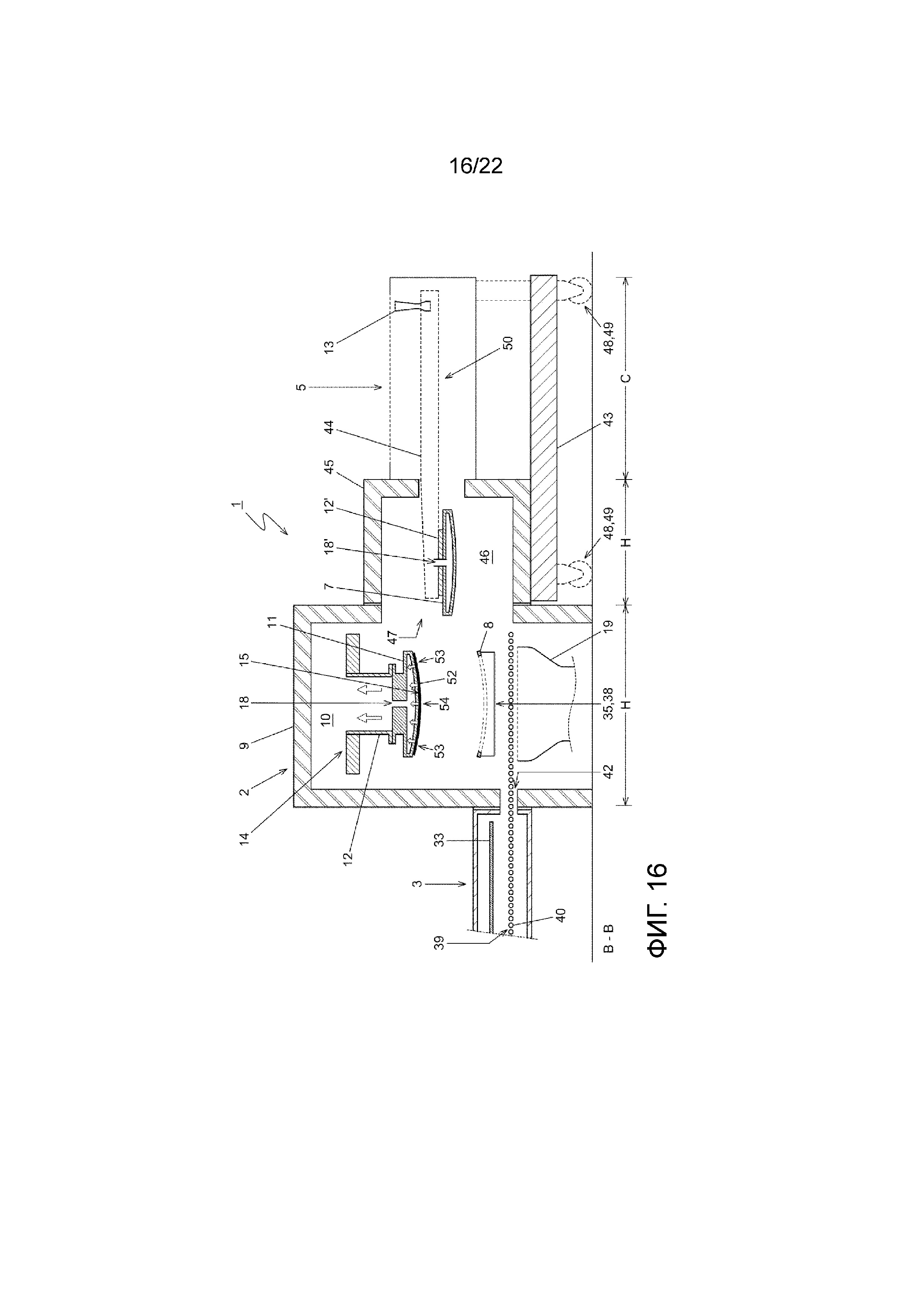

Фиг. 5-20 представляют виды устройства из Фиг 1 в разрезе вдоль плоскости В-В сечения для иллюстрации способа согласно изобретению;

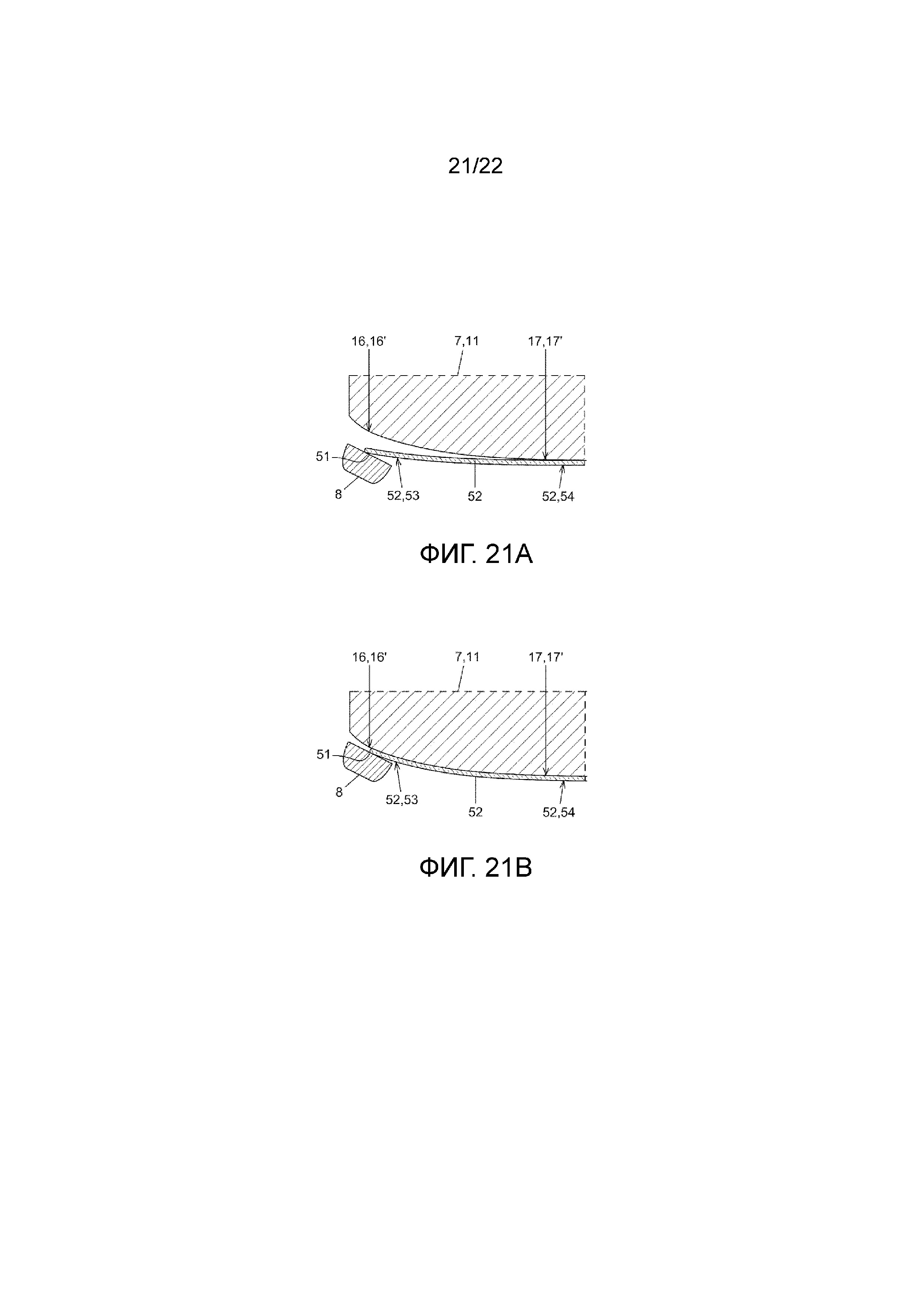

Фиг. 21А-21В схематически представляют виды для иллюстрирования зажимания пластины между пресс-формой и прижимной рамой;

Фиг. 22 представляет технологическую блок-схему примерного варианта осуществления способа согласно изобретению для получения пластины.

Сначала следует рассмотреть Фигуры 1-4. Фиг. 1 изображает, на основе схематического представления в виде сверху, основные компоненты устройства для изгибания пластин в одном примерном варианте осуществления, в целом обозначенного кодовым номером 1 позиции. Фиг. 2 и 3 изображают виды устройства 1 в разрезе, проведенном вдоль плоскости А-А сечения; Фиг. 4 изображает вид в разрезе, проведенном вдоль плоскости В-В сечения.

Как изображено в Фиг. 1, устройство 1 включает гибочную камеру 2 для изгибания (стеклянных) пластин 52, зону 3 предварительного нагрева, размещенную сбоку гибочной камеры, с нагревательным устройством 33 (зоны предварительного нагрева) (в Фиг. 1 не показано) для нагревания пластин до температуры изгибания, и закалочную зону 4, также размещенную сбоку гибочной камеры, для охлаждения или закалки изогнутых пластин. Зона 3 предварительного нагрева и закалочная зона 4 размещены, если рассматривать сверху, под углом 90° относительно гибочной камеры, и функционально связаны с нею, причем зона 3 предварительного нагрева и закалочная зона 4 сконструированы как пространственно отдельные участки устройства 1.

На гибочной камере 2 напротив зоны 3 предварительного нагрева размещена модульная камера для подачи передвижной пресс-формы 7, далее называемая «модулем 5 каретки пресс-формы». На гибочной камере 2 напротив закалочной зоны 4 размещена модульная камера для подачи прижимной рамы 8 (в Фиг. 1 не показано), далее называемая «модулем 6 прижимной рамы». Зона 3 предварительного нагрева, закалочная зона 4, модуль 5 каретки пресс-формы и модуль 6 прижимной рамы размещены на четырех сторонах гибочной камеры 2 и функционально связаны с гибочной камерой 2.

Фиг. 1 изображает модуль 5 каретки пресс-формы в двух пространственно различных положениях. В первом положении модуль 5 каретки пресс-формы находится при гибочной камере 2 и функционально связан с нею. Во втором положении (справа от первого положения в Фиг. 1) модуль 5 каретки пресс-формы пространственно отделен от гибочной камеры 2, и функционально не связан с гибочной камерой 2. Подобно модулю 5 каретки пресс-формы, модуль 6 прижимной рамы может быть приведен в положение, пространственно отделенное от гибочной камеры 2 (в Фиг. 1 не показано).

Фиг. 2 (плоскость А-А сечения в Фиг. 1) более подробно изображает гибочную камеру 2, модуль 6 прижимной рамы и закалочную зону 4, которые размещены напротив друг друга при гибочной камере 2. Соответственно этому, гибочная камера 2 включает теплоизолирующую стенку 9 гибочной камеры, которая отгораживает полость гибочной камеры 2, далее называемую полостью 10 гибочной камеры, от внешней окружающей среды. Таким образом, полость 10 гибочной камеры может быть нагрета до температуры (температуры изгибания), и может поддерживать температуру, надлежащую для операции изгибания пластин. Для нагревания полости 10 гибочной камеры гибочная камера 2 имеет нагревательное устройство (не показано). В гибочной камере 2 находится стационарная пресс-форма 11, которая постоянно остается внутри гибочной камеры 2 для обработки пластин, то есть, ее не вводят в гибочную камеру 2 и/или не выводят из гибочной камеры 2 в течение периода времени, когда одну и ту же пластину подвергают обработке в устройстве 1.

Стационарная пресс-форма 11 имеет держатель 12, который может перемещаться по меньшей мере вертикально относительно стенки 9 гибочной камеры перемещающим устройством 14 (подробно не показано). Также возможен сдвиг держателя 12 по меньшей мере по одному направлению горизонтального перемещения. Стационарная пресс-форма 11 разъемно смонтирована на нижнем конце держателя 12. Стационарная пресс-форма 11 имеет ориентированную вниз выпуклую контактную поверхность 15 для регионального контакта с пластиной 52. При надлежащем контактном давлении пластина 52 может быть изогнута на соответствующей контактной поверхности 15. Контактная поверхность 15 имеет концевую, или кромочную, наружную поверхностную секцию 16 и внутреннюю поверхностную секцию 17 с контурами поверхности (формами поверхности), различающимися между собой, причем внутренняя поверхностная секция 17 полностью окружена (окаймлена) наружной поверхностной секцией 16.

Стационарная пресс-форма 11 включает объединенное всасывающее/дутьевое устройство 18 (подробно не показано) для присасывания пластины 52 к контактной поверхности 15 или удаления пластины 52, зафиксированной на контактной поверхности 15. Для этого контактная поверхность 15 может быть снабжена, например, равномерно распределенными отверстиями (не показаны) и/или фартуком по краю. Пластина 52 может быть притянута к контактной поверхности 15 пониженным давлением, созданным в отверстиях или в окаймляющем по периметру фартуке. Соответственным образом пластина 52 может быть удалена с контактной поверхности 15, когда в отверстиях создают повышенное давление.

Гибочная камера 2 также имеет дутьевое устройство 19 (подробно не показано), посредством которого поток газообразной текучей среды, например, поток 55 воздуха, может быть создан вертикально, чтобы приподнимать пластину 52 против действия силы тяжести и, в частности, прижимать ее к контактной поверхности 15 (опущенной) стационарной пресс-формы 11.

Сбоку от гибочной камеры 2 находится закалочная зона 4 для закалки изогнутых пластин. Закалочная зона 4 имеет два так называемых «закалочных бокса» 20, размещенных смещенными друг относительно друга по вертикальному направлению. Посредством двух закалочных боксов 20 может создаваться поток воздуха для воздушного охлаждения находящейся между двумя закалочными боксами 20 пластины 52, чтобы закаливать пластину 52.

Для транспортирования лежащей пластины 52 из гибочной камеры 2 в закалочную зону 4 предусмотрена закалочная рама 21, которая находится под стационарной пресс-формой 11 в Фиг. 2. Закалочная рама 21 может передвигаться перемещающим устройством закалочной рамы (подробно не показано) между гибочной камерой 2 и закалочной зоной 4 (например, в горизонтальной плоскости). Закалочная рама 21 предпочтительно может передвигаться поступательно назад и вперед в горизонтальной плоскости между первым положением 22 закалочной рамы, находящимся между двумя закалочными боксами 20, и вторым положением 23 закалочной рамы внутри гибочной камеры 2, находящимся, например, непосредственно под стационарной пресс-формой 11.

Для связывания закалочной зоны 4 с гибочной камерой 2 стенка 9 гибочной камеры имеет первое отверстие 24 гибочной камеры, которое открывается в полость 10 гибочной камеры. Первое отверстие 24 гибочной камеры может быть закрыто первой дверцей 25 гибочной камеры так, что полость 10 гибочной камеры может быть открыта наружу или опять закрыта от внешней окружающей среды. Закалочная рама 21 может передвигаться через открытое первое отверстие 24 гибочной камеры в полость 10 гибочной камеры, чтобы принимать готовую изогнутую пластину 52 и транспортировать ее в закалочную зону 4. Из нее закаленная пластина 52 может быть извлечена простым путем и направлена на дальнейшую обработку.

Устройство 1 дополнительно включает передвижной (подвижный) модуль 6 прижимной рамы, который размещен напротив закалочной зоны 4 снаружи гибочной камеры 2. Подобно гибочной камере 2, модуль 6 прижимной рамы сконструирован здесь, например, в форме закрытой или закрываемой камеры. Модуль 6 прижимной рамы включает теплоизолирующую стенку 26 модуля прижимной рамы, которая отгораживает полость модуля 6 прижимной рамы, далее называемую «полостью 27 модуля прижимной рамы», от внешней окружающей среды. Полость 27 модуля прижимной рамы доступна снаружи по меньшей мере через одно отверстие 28 модуля прижимной рамы, которое открывается в полость 27 модуля прижимной рамы. Отверстие 28 модуля прижимной рамы может быть закрыто дверцей 29 модуля прижимной рамы.

Как изображено в Фиг. 2, модуль 6 прижимной рамы размещен снаружи гибочной камеры 2, с отверстием 28 модуля прижимной рамы в положении напротив второго отверстия 30 гибочной камеры полости 10 гибочной камеры. Полость 10 гибочной камеры доступна снаружи через второе отверстие 30 гибочной камеры, которое открывается в полость 10 гибочной камеры. Второе отверстие 30 гибочной камеры может быть закрыто второй дверцей 31 гибочной камеры. Когда модуль 6 прижимной рамы размещают у гибочной камеры 2, полость 10 гибочной камеры и полость 27 модуля прижимной рамы могут быть пространственно соединены друг с другом открыванием как дверцы 29 модуля прижимной рамы, так и второй дверцы 31 гибочной камеры. С другой стороны, полость 27 модуля прижимной рамы может быть пространственно отделена от полости 10 гибочной камеры закрыванием дверцы 29 модуля прижимной рамы и/или второй дверцы 31 гибочной камеры.

Модуль 6 прижимной рамы является подвижным относительно гибочной камеры 2, и имеет для этой цели перемещающее устройство 32 с активным или пассивным приводом модуля прижимной рамы для перемещения модуля 6 прижимной рамы (например, роликоподшипники). Посредством перемещающего устройства 32 модуля прижимной рамы модуль 6 прижимной рамы может быть подведен к гибочной камере 2 или отведен от гибочной камеры 2.

Полость 27 модуля прижимной рамы окружена теплоизолирующей стенкой 26 модуля прижимной рамы. В результате этого полость 27 модуля прижимной рамы может быть нагрета до желательной температуры и может поддерживать эту температуру. Например, полость 27 модуля прижимной рамы, подобно гибочной камере 2, нагревают до температуры (температуры изгибания), пригодной для операции изгибания пластин 52. Для нагревания полости 27 модуля прижимной рамы модуль 6 прижимной рамы имеет нагревательное устройство 34 модуля прижимной рамы, которое в варианте осуществления согласно Фиг. 2 выполнено в форме радиационных нагревателей. Радиационные нагреватели, например, распределены в многочисленных матрицах радиационных нагревателей.

Модуль 6 прижимной рамы также имеет удлиненную каретку 35 прижимной рамы для прижимной рамы 8. Каретка 35 прижимной рамы является подвижной посредством перемещающего устройства 36 каретки прижимной рамы. Перемещающее устройство 36 каретки прижимной рамы размещено снаружи нагреваемой полости 27 модуля прижимной рамы (под полостью 27 модуля прижимной рамы в Фиг. 2). В изображенном примерном варианте осуществления перемещающее устройство 36 каретки прижимной рамы включает устройство с зубчатой цепью, оснащенное ведущей шестерней, которая известна квалифицированному специалисту в этой области технологии и не нуждается в подробном разъяснении. В ситуации, изображенной в Фиг. 2, каретка 35 прижимной рамы находится полностью внутри полости 27 модуля прижимной рамы. Дверца 29 модуля прижимной рамы и вторая дверца 31 гибочной камеры в каждом случае находятся в закрытом положении. Прижимная рама 8, которую используют для прижатия и удерживания пластины 63 [так], прочно зафиксирована на свободном конце каретки 35 прижимной рамы. Для этой цели каретка 35 прижимной рамы включает, например, два параллельных несущих кронштейна, между которыми закреплена прижимная рама 8.

В устройстве 1 согласно изобретению перемещение прижимной рамы 8 внутри гибочной камеры 2 осуществляется посредством каретки 35 прижимной рамы, подводимой снаружи гибочной камеры 2, причем ввиду того обстоятельства, что перемещающее устройство 36 каретки прижимной рамы находится снаружи нагреваемой полости 27 модуля прижимной рамы, становится возможным очень точное позиционирование прижимной рамы 8 особенно благоприятным образом.

Теперь приводится ссылка на Фиг. 3, в которой устройство 1 изображено согласно виду в разрезе А-А из Фиг. 2 в ситуации иного осуществления способа. Во избежание ненужного повторения, разъясняются только отличия от Фиг. 2; и, в противном случае, приводится ссылка на вышеуказанные описания. В ситуации согласно Фиг. 3 закалочная рама 21 находится в первом положении 22 закалочной рамы между двумя закалочными боксами 20. Прижимную раму 8 перемещают внутри гибочной камеры 2 движением каретки 35 прижимной рамы из нерабочего положения 37 прижимной рамы в рабочее положение 38 прижимной рамы. Для этой цели свободный конец каретки 35 прижимной рамы, несущей прижимную раму 8, вдвигают в полость 10 гибочной камеры (часть каретки 35 прижимной рамы все еще остается в модуле 6 прижимной рамы). В результате нагревания полости 27 модуля прижимной рамы посредством нагревательного устройства 34 модуля прижимной рамы прижимная рама 8 также может быть быстро нагрета снаружи полости 10 гибочной камеры до температуры, пригодной для изгибания пластин 52. В особенности предпочтительно полость 10 гибочной камеры может быть заперта закрыванием дверец 25, 31 гибочной камеры, например, чтобы отвести модуль 5 прижимной рамы от гибочной камеры 2 без того, чтобы полость 10 гибочной камеры была открыта к внешнему окружению, благодаря чему, в частности, может быть предотвращено сильное падение температуры в полости 10 гибочной камеры. Соответственно этому, еще один модуль может быть простым путем связан с гибочной камерой 2.

Теперь приводится ссылка на Фиг. 4, в которой изображена часть устройства 1 из Фиг. 1 согласно плоскости В-В сечения (перпендикулярно плоскости А-А сечения). Фиг. 4 изображает гибочную камеру 2, модуль 5 каретки пресс-формы, размещенный у гибочной камеры 2 и функционально связанный с нею, а также часть зоны 3 предварительного нагрева. Как уже описано в связи с Фиг. 2, гибочная камера 2 включает полость 10 гибочной камеры, в которой находится стационарная пресс-форма 11. Стационарная пресс-форма 11 имеет контактную поверхность 15 с наружной поверхностной секцией 16 и внутренней поверхностной секцией 17.

На гибочной камере 2 находится и функционально связана с нею зона 3 предварительного нагрева, в которой пластины 52 могут быть нагреты до пригодной для изгибания температуры. В устройстве 1 пластины могут быть последовательно транспортированы из зоны 3 предварительного нагрева в гибочную камеру 2 и, наконец, в закалочную зону 4. Для транспортирования пластин из зоны 3 предварительного нагрева в гибочную камеру 2, например, предусмотрен рольганг с многочисленными цилиндрическими роликами для локальной поддержки пластин 52.

Опять со ссылкой на Фиг. 4, описан передвижной (подвижный) модуль 5 каретки пресс-формы, который размещен напротив зоны 3 предварительного нагрева снаружи гибочной камеры 2. Модуль 5 каретки пресс-формы включает основание 43, к которому присоединена каретка 44 пресс-формы. Пресс-форма 7 прочно закреплена на конце каретки 44 пресс-формы, причем пресс-форма 7 становится передвижной пресс-формой благодаря подвижности каретки 44 пресс-формы. Каретка 44 пресс-формы открыта в полость 46 модуля каретки пресс-формы, окруженную стенкой 45 модуля каретки пресс-формы, и открыта в гибочную камеру 2, в которой размещена передвижная пресс-форма 7. Стенка 9 гибочной камеры, с одной стороны которой может быть подводиться модуль 5 каретки пресс-формы, имеет четвертое отверстие 47 гибочной камеры. Когда модуль 5 каретки пресс-формы подводят к гибочной камере 2, полость 46 модуля каретки пресс-формы открывается в полость 10 гибочной камеры. Стенка 45 модуля каретки пресс-формы создает физический контакт с наружной стороной стенки 9 гибочной камеры. В Фиг. 4 не показано, но возможно, что четвертое отверстие 47 гибочной камеры и/или полость 46 модуля каретки пресс-формы в каждом случае могли бы быть снабжены дверцей для отдельного запирания.

Полость 46 модуля каретки пресс-формы может быть нагрета для желательной температуры. Например, полость 46 модуля каретки пресс-формы, подобно гибочной камере 2, нагрета до температуры (температуры изгибания), и поддерживает эту температуру, надлежащую для операции изгибания пластин 52, чтобы нагревать передвижную пресс-форму 7 для такой температуры. Полость 46 модуля каретки пресс-формы для этой цели имеет нагревательное устройство (например, радиационный нагреватель), выполненный в форме радиационных нагревателей (в Фиг. 4 не показано). Горячие и холодные области обозначены в Фиг. 4 как «Н» («горячая») и «С» (холодная).

Модуль 5 каретки пресс-формы является подвижным относительно гибочной камеры 2, и для этой цели имеет перемещающее устройство 50 модуля каретки пресс-формы с активным или пассивным приводом для передвижения модуля 5 каретки пресс-формы. В данном примерном варианте осуществления перемещающее устройство 50 модуля каретки пресс-формы включает многочисленные колеса 49 с пассивным приводом. Посредством перемещающего устройства 50 модуля каретки пресс-формы модуль 5 каретки пресс-формы может быть подведен к гибочной камере 2 или отведен от гибочной камеры 2.

Модуль 5 каретки пресс-формы имеет удлиненную каретку 44 пресс-формы для передвижной пресс-формы 7. Каретка 44 пресс-формы является подвижной по вертикальному направлению посредством перемещающего устройства 48 модуля каретки пресс-формы так, что пресс-форма 7, присоединенная к каретке 44 пресс-формы, может быть введена в гибочную камеру 2 для обработки соответствующей пластины 52 и выведения из нее опять. Перемещающее устройство 50 каретки пресс-формы размещено снаружи нагреваемой полости 46 модуля каретки пресс-формы так, чтобы конкретным предпочтительным образом обеспечить возможность очень точного позиционирования передвижной пресс-формы 7 внутри гибочной камеры 2. Передвижная пресс-форма 7 может перемещаться движением каретки 44 пресс-формы внутри гибочной камеры 2 по направлению горизонтального перемещения и вертикально (одномерно и возвратно-поступательно в каждом случае). Передвижная пресс-форма 7 имеет обращенную вниз контактную поверхность 15’, которая состоит из наружной поверхностной секции 16’ и внутренней поверхностной секции 17’.

Контактные поверхности 15, 15’ пресс-форм 11, 7 могут иметь одинаковые или различные контуры поверхности. Контуры поверхности предпочтительно отличаются друг от друга. Например, наружная поверхностная секция 15’ передвижной пресс-формы 7 имеет контур поверхности, который согласован с желательным кромочным конечным изгибанием, то есть, конечным изгибанием в краевой области 53 (например, полосовидной) пластины 52, или обеспечивает возможность такого конечного изгибания при дальнейшей обработке пластины 52. Конец краевой области пластины 52 является смежным с кромкой (обрезом) пластины, размещенной перпендикулярно двум противолежащим основным поверхностям пластины. Внутренняя поверхностная секция 17’ контактной поверхности 15’ передвижной пресс-формы 7 имеет контур поверхности, который соответствует поверхностному предварительному изгибанию, то есть, неконечному изгибанию во внутренней области 54 пластины 52, полностью окруженной краевой областью. Наружная поверхностная секция 16 контактной поверхности 15 стационарной пресс-формы 11 имеет такой же контур поверхности, как наружная поверхностная секция 16’ контактной поверхности 15’ передвижной пресс-формы 7, и имеет контур поверхности, который приспособлен к желательному кромочному конечному изгибанию в краевой области 53 пластины 52. В отличие от внутренней поверхностной секции 17’ контактной поверхности 15’ передвижной пресс-формы 7, внутренняя поверхностная секция 17 контактной поверхности 15 стационарной пресс-формы 11 имеет контур поверхности, который соответствует поверхностному конечному изгибанию, то есть, конечному или близкому к конечному изгибанию, во внутренней области 54 пластины 52, или делает это возможным в дополнительной обработке.

Кроме того, передвижная пресс-форма 7 имеет объединенное всасывающее/дутьевое устройство 18’ (подробно не показано) для пластин, посредством которого пластина 52 может быть притянута присасыванием к контактной поверхности 15’ и тем самым временно зафиксирована на контактной поверхности 15’, или удалена с контактной поверхности 15’. Пониженное или повышенное давление на контактной поверхности 15’ может быть создано на основе эффекта Вентури посредством устройства 13 Вентури, которое находится в холодной области модуля 5 каретки пресс-формы.

В устройстве 1 прижимную раму 8 используют для удерживания и прессования пластин в совместном действии с пресс-формой. Для этой цели прижимная рама 8 имеет кромку (например, полосовидную) прижимной поверхности 51 (смотри Фиг. 21А и 21В), контур поверхности которой, например, является комплементарным контуру поверхности наружных поверхностный секций 16, 16’ стационарной пресс-формы 11 и передвижной пресс-формы 7. Обращенная вверх прижимная поверхность 51 предназначена для прижатия лежащей на ней пластины 52 в краевой области 53. Прижимная рама 8 не выполнена как сплошная поверхность, но, вместо этого, имеет внутреннее отверстие, которое обеспечивает возможность поверхностного предварительного изгибания внутренней области 54 размещенной на ней пластины 52 под действием силы тяжести.

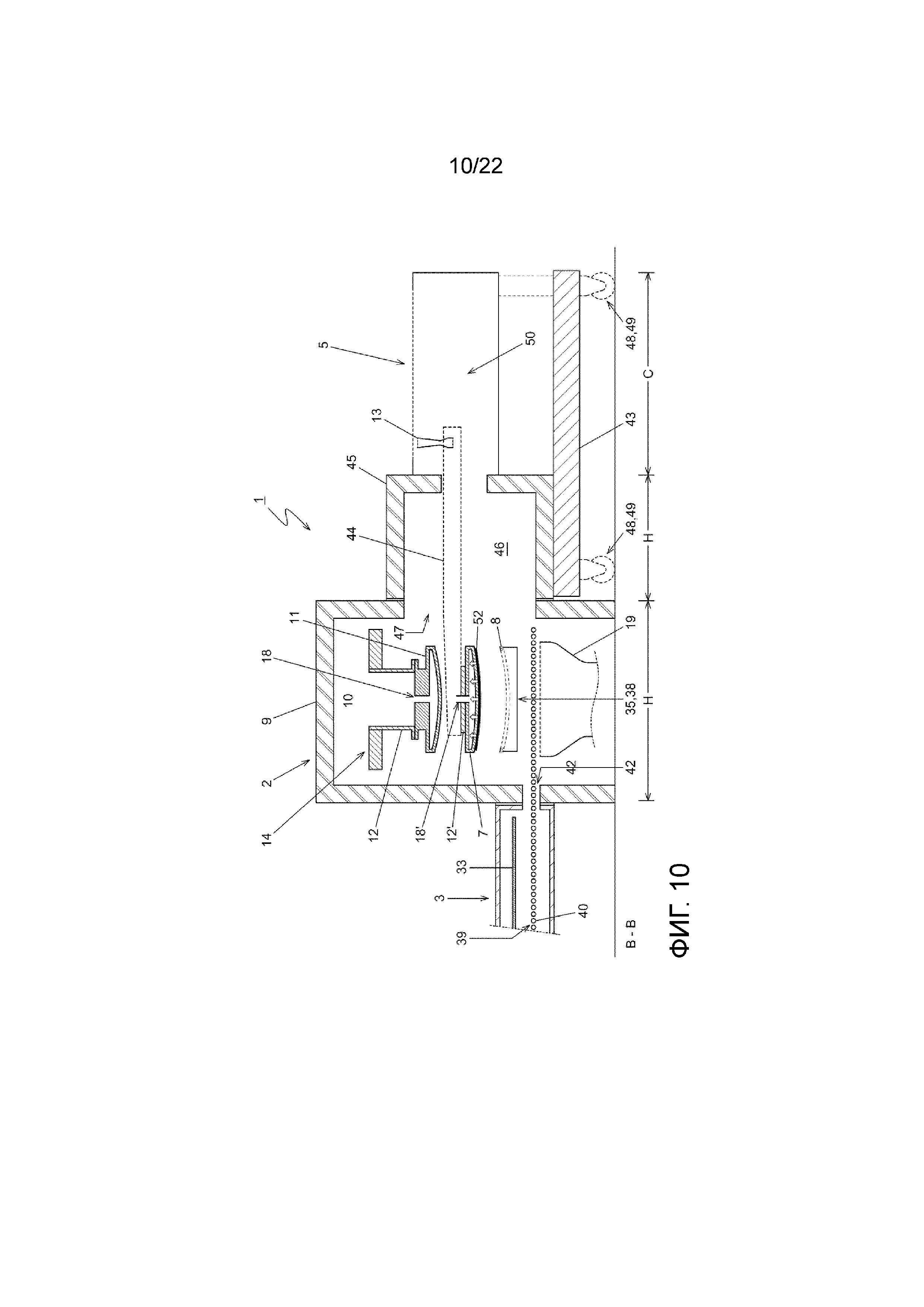

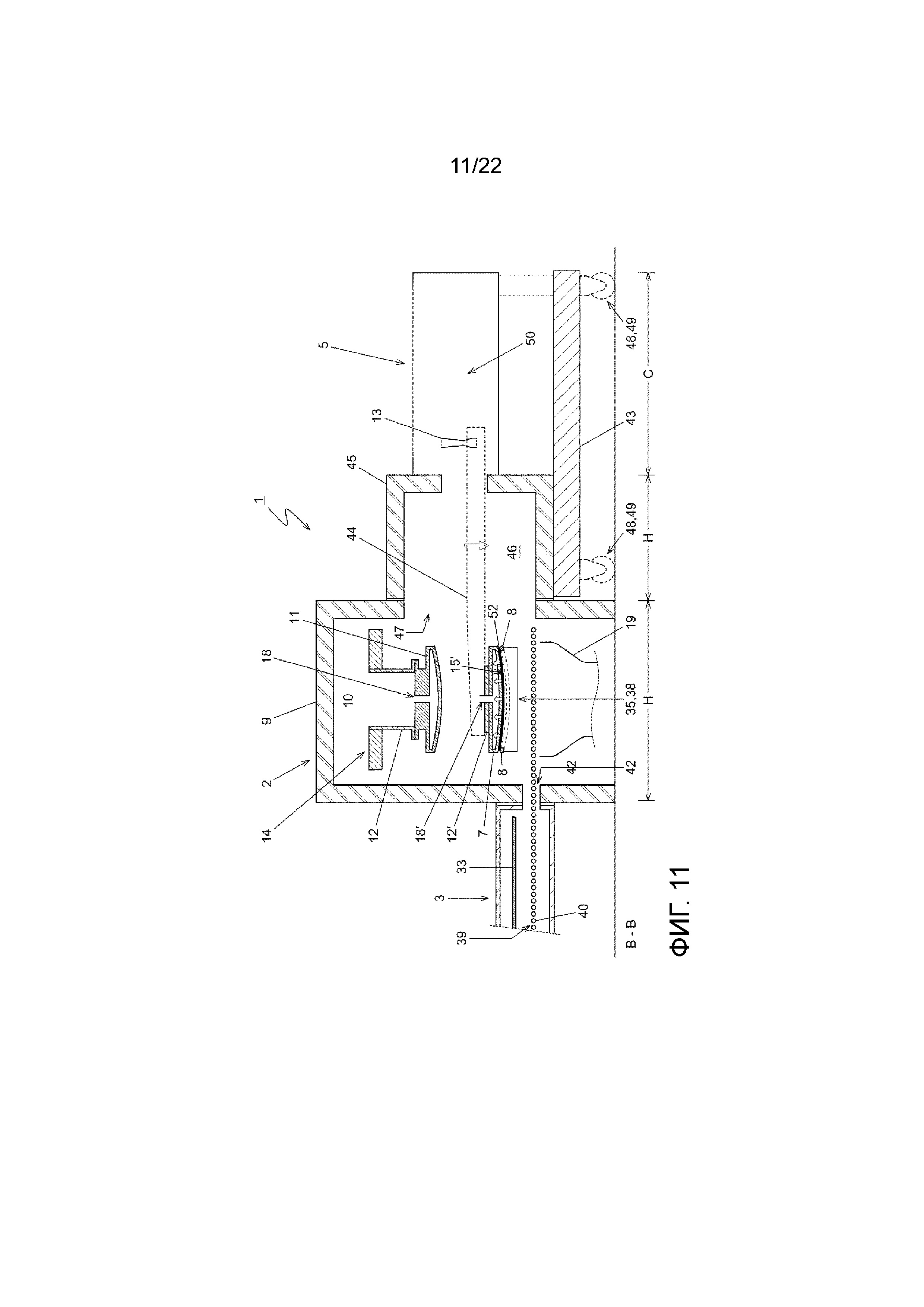

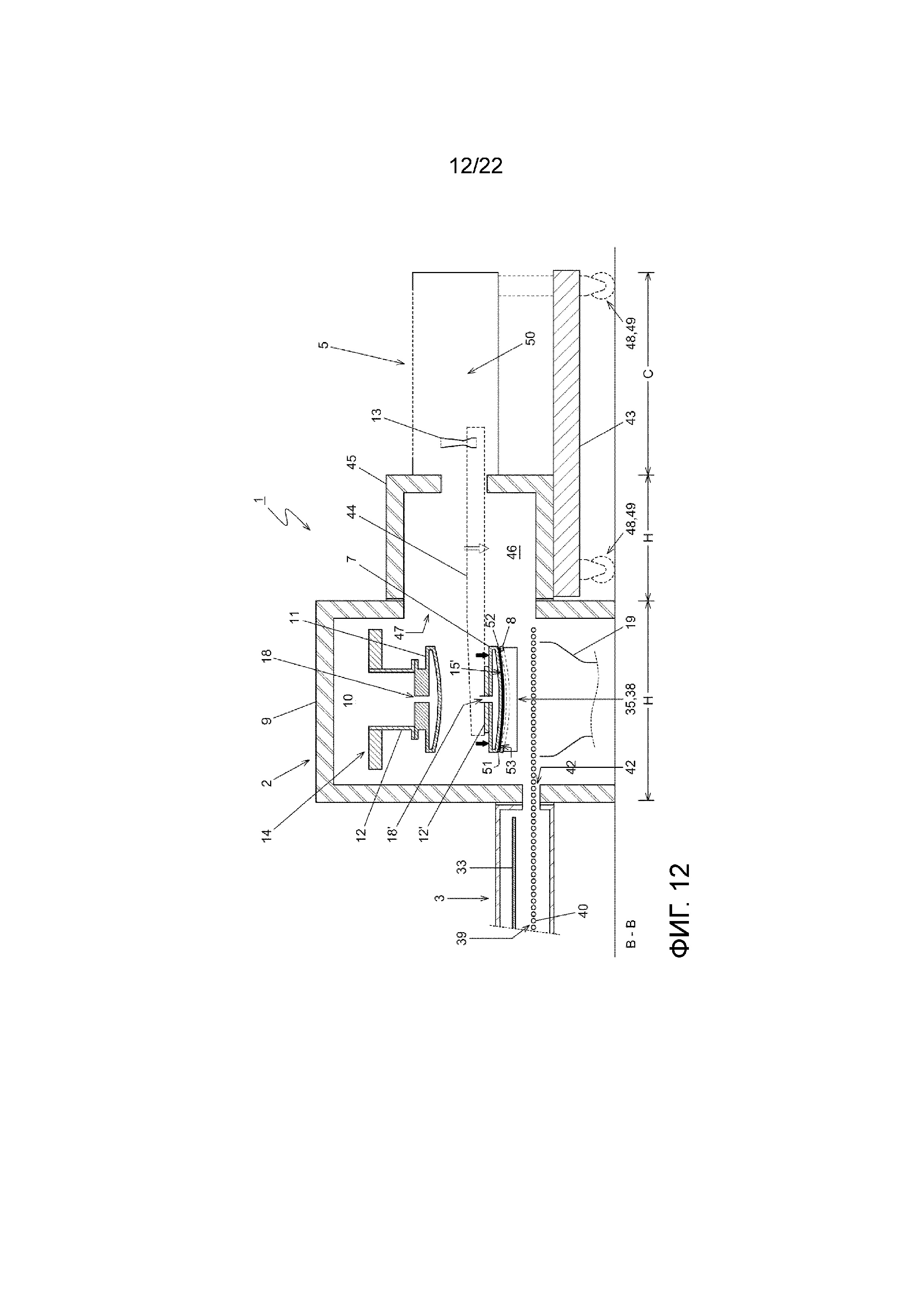

В дополнение к Фиг. 4, теперь приводится ссылка на Фиг. 5-20, которые изображают виды устройства 1 в разрезе аналогично Фиг. 4, чтобы описать примерный вариант осуществления способа согласно изобретению. Во избежание ненужного повторения, в каждом случае описываются только отличия изображенных ситуаций способа; в противном случае приводится ссылка на вышеуказанные описания.

Фиг. 4 изображает исходную ситуацию, в которой передвижная пресс-форма 7 находится внутри полости 46 модуля каретки пресс-формы, и была нагрета до температуры, пригодной для обработки пластин. Для этой цели полость 10 гибочной камеры и полость 46 модуля каретки пресс-формы нагреты до одной и той же температуры. В частности, передвижная пресс-форма 7 может быть размещена полностью внутри полости 46 модуля каретки пресс-формы. Стационарная пресс-форма 11 находится внутри гибочной камеры 2. Пластина 52, которая нагрета до пригодной для изгибания температуры, находится в зоне 3 предварительного нагрева (не показано).

Фиг. 5 изображает устройство 1 для изгибания пластин на более позднем этапе, нежели в Фиг. 4. Пластина 52 находится в положении снятия. Каретка 44 пресс-формы перемещается горизонтально в гибочную камеру 2 с передвижной пресс-формой 7, находящейся в вертикально приподнятом положении непосредственно над пластиной 52. Стационарная пресс-форма 11 также находится в гибочной камере 2 и размещена над передвижной пресс-формой 7 и/или сбоку от нее. Стационарная пресс-форма 11 предпочтительно сдвинута достаточно далеко вверх в гибочной камере 2 так, что непосредственно под стационарной пресс-формой 11 по вертикали остается промежуток для передвижной пресс-формы 7.

Фиг. 6 изображает устройство 1 для изгибания пластин на более позднем этапе, нежели в Фиг. 5. Каретка 44 пресс-формы с находящейся на ней передвижной пресс-формой 7 была опущена вертикально так, что передвижная пресс-форма 7 теперь находится непосредственно над пластиной 52. Положение передвижной пресс-формы 7 в горизонтальном направлении не изменилось.

Фиг. 7 изображает устройство 1 для изгибания пластин на более позднем этапе, нежели в Фиг. 6. Пластина 52 приподнимается из положения удаления по направлению к передвижной пресс-форме 7 в результате обдувания по вертикали потоком газообразной текучей среды, например, здесь потоком 55 воздуха (символически обозначенным стрелками), который создается дутьевым устройством 19 на ее нижней стороне, и, наконец, прижимается потоком 55 воздуха к контактной поверхности 15’. Для этой цели передвижная пресс-форма 7 была опущена достаточно далеко, чтобы пластина 52 могла быть прижата к контактной поверхности 15’ потоком 55 воздуха.

Фиг. 8 изображает устройство 1 для изгибания пластин на более позднем этапе, нежели в Фиг. 7. Пластина 52 прижата к контактной поверхности 15’ потоком 55 воздуха. В дополнение, пластина 52 зафиксирована на контактной поверхности 15’ всасыванием посредством всасывающего/дутьевого устройства 18’. Всасывающее/дутьевое устройство 18’ временно фиксирует пластину 52 на контактной поверхности 15’ посредством вакуума. Это символически обозначено в Фиг. 8 указывающими вверх стрелками.

В результате обычно неполного контакта с контактной поверхностью 15’ происходит предварительное изгибание пластины 52 только в краевой области 53. Как правило, создаваемое потоком 55 воздуха давление прижатия не является достаточным для выполнения кромочного конечного изгибания в краевой области 53 пластины 52. С другой стороны, создаваемое всасывающим/дутьевым устройством 18’ всасывающее действие служит по существу только для удерживания пластины 52 на контактной поверхности 15’ до тех пор, пока прижимная рама 8 не будет подведена под пластину 52, и оказывает лишь небольшое влияние на изгибание пластины 52. Тем не менее, тем самым могут быть удалены пузырьки в пластине 52. Во внутренней области 54 пластины 52 все еще возможно предварительное изгибание поверхности в результате действия контактной поверхности 15’. Фиг. 8 изображает ситуацию, в которой пластина 52 уже зафиксирована на контактной поверхности 15’.

Фиг. 9 изображает устройство 1 для изгибания пластин на более позднем этапе, нежели в Фиг. 8. Было прекращено поступление снизу потока 55 воздуха. Пластина 52 зафиксирована на контактной поверхности 15’ только действием пониженного давления, создаваемого всасывающим/дутьевым устройством 18’. Каретка 44 пресс-формы с передвижной пресс-формой 7 и зафиксированной на ней пластиной 52 переместились вертикально вверх.

Фиг. 10 изображает устройство 1 для изгибания пластин на более позднем этапе, нежели в Фиг. 9. Здесь изображена ситуация, в которой прижимная рама 8 была сдвинута вертикально в рабочее положение 38 прижимной рамы непосредственно под пластиной 52 (направление перемещения в Фиг. 10: в плоскости чертежа). Каретка 44 пресс-формы с передвижной пресс-формой 7 и зафиксированной на ней пластиной 52 все еще находится в приподнятом положении.

Фиг. 11 изображает устройство 1 для изгибания пластин на более позднем этапе, нежели в Фиг. 10. Передвижная пресс-форма 7 была приведена опусканием каретки 44 пресс-формы вертикально вниз из приподнятого положения в более низкое положение, в котором пластина 52, зафиксированная на контактной поверхности 15’, имеет локальный контакт с прижимной рамой 8.

Фиг. 12 изображает устройство 1 для изгибания пластин на более позднем этапе, нежели в Фиг. 11. Пластина 52 теперь размещена на прижимной раме 8. Для содействия этому пластину 52 обдувают потоком газообразной текучей среды, создаваемым всасывающим/дутьевым устройством 18’. Таким образом, может быть предотвращено нежелательное прилипание пластины 52 к контактной поверхности 15’. Прижимная поверхность 51 предпочтительно имеет форму, комплементарную наружной поверхностной секции 16’ контактной поверхности 15’. Пластина 52 при необходимости может быть зажата между контактной поверхностью 15’ передвижной пресс-формы 7 и прижимной рамой 8, что здесь иллюстрировано указывающими вниз стрелками. Пластина 52 зажата в краевой области 53 между наружной поверхностной секцией 16’ контактной поверхности 15’ и прижимной поверхностью 51 прижимной рамы 8 (смотри Фиг. 21А и 21В). На прижимной раме 8 краевая область 53 пластины 52 подвергается предварительному изгибанию или конечному изгибанию пассивно под собственным весом, а также, при необходимости, активно прессованием. Основное преимущество прижимания пластины 52 к прижимной раме 8 состоит в достигаемом в результате этого очень точном определении положения пластины 52 на прижимной раме 8 с точным контактом краевой области 53 пластины 52 с прижимной поверхностью 51 прижимной рамы 8. Это позволяет обеспечить точное позиционное фиксирование пластины 52 на прижимной раме 8 ограничителями, упирающимися в пластину 52 (подробно не показано). Тем самым могут быть достигнуты особенно высокая точность изготовления и хорошее оптическое качество изогнутой пластины. Фиксирование пластины 52 на контактной поверхности 15’ устраняют прекращением всасывающего действия всасывающего/дутьевого устройства 18’.

Фиг. 13 изображает устройство 1 для изгибания пластин на более позднем этапе, нежели в Фиг. 12. Каретка 44 пресс-формы и вместе с нею передвижная пресс-форма 7 были перемещены вертикально вверх. Во время выдерживания на прижимной раме 8 пластина 52 подвергается дополнительному пассивному предварительному изгибанию под ее собственным весом во внутренней области 54. Если прижатие имеет место в краевой области 53, может быть ограничено поверхностное предварительное изгибание под действием силы тяжести во внутренней области 54.

Фиг. 14 изображает устройство 1 для изгибания пластин на более позднем этапе, нежели в Фиг. 13. Пластина 52 все еще удерживается на прижимной раме 8. Каретку 44 пресс-формы передвинули горизонтально обратно из гибочной камеры 2 в модуль 5 каретки пресс-формы с передвижной пресс-формой 7, находящейся внутри полости 46 модуля каретки пресс-формы.

Фиг. 15 изображает устройство 1 для изгибания пластин на более позднем этапе, нежели в Фиг. 14. Стационарную пресс-форму 11 опустили вертикально на пластину 52, которая уложена на прижимную раму 8, и зажали ее в краевой области 53 между наружной поверхностной секцией 16 контактной поверхности 15 и прижимной поверхностью 51 прижимной рамы 8. Прижимная поверхность 51 имеет форму, комплементарную наружной поверхностной секции 16 контактной поверхности 15. Краевая область 53 пластины 52 тем самым предпочтительно испытывает конечное изгибание, то есть, получает свое кромочное конечное изгибание. Однако для краевой области 55 пластины 52 также возможно (дополнительное) предварительное изгибание. Во время выдерживания пластины 52 на прижимной раме 8 прижимную раму 8 не перемещают, чтобы не было опасности изменения положения пластины 52 на прижимной раме 8, и могут быть получены пластины 52 с особенно высоким качеством.

Фиг. 16 изображает устройство 1 для изгибания пластин на более позднем этапе, нежели в Фиг. 15. После прижатия пластину 52 фиксируют на контактной поверхности 15 стационарной пресс-формы 11 присасыванием посредством всасывающего/дутьевого устройства 18. Поток текучей среды, создающий пониженное давление на контактной поверхности 15, символически обозначен стрелками. Фиг. 16 изображает ситуацию, в которой стационарную пресс-форму 11 с зафиксированной на ней пластиной 52 переместили вертикально вверх. В отличие от передвижной пресс-формы 7, где, например, целью является только удерживание пластины 52, и, следовательно, пониженное давление не вызывает изгибания (по меньшей мере, это незаметно) пластины 52, присасывание пластины 52 к контактной поверхности 15 также может быть использовано для изгибания пластины 52, то есть, присасывание создает достаточное механическое давление для изгибания пластины 52 желательным образом. Пластина 52 тем самым может быть предварительно изогнута на контактной поверхности 15 во внутренней области. В дополнение, может сохраняться ранее созданное на пластине 52 кромочное конечное изгибание в краевой области 53.

Фиг. 17 изображает устройство 1 для изгибания пластин на более позднем этапе, нежели в Фиг. 16. Фиг. 17 изображает ситуацию, в которой прижимную раму 8 переместили движением каретки 35 прижимной рамы в горизонтальной плоскости из рабочего положения 38 прижимной рамы внутри гибочной камеры 2 в нерабочее положение 37 прижимной рамы внутри полости 27 модуля прижимной рамы модуля 5 прижимной рамы. Закалочную раму 21 переместили из первого положения 22 закалочной рамы между двумя закалочными боксами 20 во второе положение 23 закалочной рамы внутри гибочной камеры 2. Второе положение 23 закалочной рамы находится непосредственно под стационарной пресс-формой 11 по вертикали. Чтобы обеспечить вход в гибочную камеру 2, на короткое время открывали первую дверцу 25 гибочной камеры, в результате чего можно избежать заметного снижения температуры.