Способ поддерживаемого избыточным давлением гнутья стекла и устройство, пригодное для этого - RU2720538C2

Код документа: RU2720538C2

Чертежи

Описание

Настоящее изобретение относится к способу поддерживаемого избыточным давлением гнутья для листов стекла, устройству, пригодному для этого, а также к применению мембраны в таком способе гнутья.

Панели остекления автомобилей обычно имеют изгиб. Известны различные способы для создания такого изгиба. При так называемом «гнутье под действием силы тяжести» (также известном как моллирование, гнутье провисанием), лист стекла, плоский в исходном состоянии, располагают на опорной поверхности формы для гнутья, и нагревают по меньшей мере до его температуры размягчения таким образом, чтобы он лег под влиянием силы тяжести на опорную поверхность. В так называемом «способе гнутья под давлением», лист стекла располагают между двумя взаимодополняющими инструментами, которые действуют вместе на лист стекла для создания изгиба. При гнутье под давлением, строго говоря, это действие является давящим действием между инструментами. В способах гнутья с присасыванием, по меньшей мере один из инструментов оказывает присасывающее воздействие на лист стекла для получения или усиления деформации.

Для получения листов стекла сложной формы часто используют способы многоэтапного гнутья. Обычно, на первом этапе гнутья, предварительный изгиб создают с использованием моллирования, тогда как конечную форму создают на втором этапе гнутья - часто посредством гнутья под давлением или гнутья с присасыванием. Такие способы многоэтапного гнутья известны, например, из документов EP 1 836 136 A1, EP 1 358 131 A1, EP 2 463 247 A1, EP 2 463 248 A1, US 2004107729 A1, EP 0 531 152 A2, и EP 1 371 616 A1.

Также известны способы поддерживаемого избыточным давлением гнутья. Таким образом, моллирование может быть ускорено, если сверху оказывать такое избыточное давление, которое вдавливает, так сказать, стекло в форму для моллирования. Таким образом, могут быть обеспечены низкие температуры гнутья и/или более короткие циклы гнутья. Таким образом, документ EP 0 706 978 A2 предлагает способ моллирования, в котором поток воздуха вводится на стекло верхним формующим инструментом для создания избыточного давления.

Некоторые панели остекления для автомобилей, в частности, ветровые стекла, реализуют в виде слоистых безопасных панелей остекления. Их изготавливают из двух листов стекла, которые ламинируют вместе через полимерный промежуточный слой. Здесь, может быть предпочтительным изгибать упомянутые два листа стекла вместе конгруэнтно для оптимального согласования их изгибов друг с другом. Такие способы известны, например, из документов EP 1 358 131 A1, EP 2 463 247 A1, EP 2 463 248 A1, EP 1 836 136 A1, EP 0 531 152 A2, и EP 1 611 064 A1.

В случае таких способов попарного гнутья, необходимо предотвратить разделение двух листов стекла, т.е. образование зазора между листами стекла во время процесса гнутья. Это особенно относится к способам гнутья с присасыванием, поскольку разрежение, действующее на одной поверхности листа стекла, особенно способствует образованию такого зазора. Для противодействия опасности образования зазора, может быть применено избыточное давление, противоположное присасыванию, для прижимания упомянутых двух листов стекла друг к другу. Таким образом, документ KR 101 343 631 B1 предлагает формование нижнего листа стекла посредством присасывания и одновременное воздействие на верхний лист стекла потоком воздуха.

Общим для описанных выше способов поддерживаемого избыточным давлением гнутья является тот факт, что для создания избыточного давления лист стекла, подлежащий гнутью, подвергается прямому воздействию потока воздуха. Однако это заключает в себе опасность того, что поверхность листа стекла будет подвергаться неблагоприятному воздействию, и может возникнуть ситуация, которая может, в частности, привести к ухудшению оптического качества листа стекла. Таким образом, неоднородное воздействие потока воздуха, которое является, например, результатом использования сопел, может обусловливать неоднородный характер коэффициента пропускания листа стекла, что является нежелательным для оконных стекол и является приемлемым только в очень ограниченной степени.

Документ US 3,473,909 A раскрывает устройство и способ для гнутья стеклянной линзы с использованием мембраны, посредством которой стеклянная линза вдавливается в нижнюю форму для гнутья.

Целью настоящего изобретения является обеспечение улучшенного способа поддерживаемого избыточным давлением гнутья для листов стекла, в частности, оконных стекол, и устройства, пригодного для этого, в которых устранены описанные выше недостатки. Конкретно, должно быть предотвращено ухудшение оптического качества стекла в результате воздействия избыточного давления.

Цель настоящего изобретения достигается, согласно настоящему изобретению, устройством для гнутья по меньшей мере одного листа стекла, по меньшей мере содержащего

- нижнюю форму для гнутья с рабочей поверхностью, которая пригодна для воздействия на форму по меньшей мере одного листа стекла,

- верхний формующий инструмент, расположенный напротив рабочей поверхности, который пригоден для создания избыточного давления на поверхность по меньшей мере одного листа стекла, обращенную от рабочей поверхности,

причем верхний формующий инструмент имеет пустое пространство по меньшей мере с одним отверстием, ориентированным по направлению к нижней форме для гнутья, и мембрану, закрывающую это отверстие, и снабжен средством для введения газа в пустое пространство для деформирования мембраны в направлении нижней формы для гнутья и, таким образом, для создания избыточного давления.

В контексте настоящего изобретения, термин «мембрана» означает плоский элемент, изготовленный из гибкого материала, который (в обычных условиях эксплуатации) является упруго деформируемым в нормальном к поверхности направлении.

Цель настоящего изобретения также достигается способом для гнутья по меньшей мере одного листа стекла, по меньшей мере содержащего следующие этапы процесса:

(a) этап расположения по меньшей мере одного листа стекла, нагретого по меньшей мере до его температуры размягчения, между нижней формой для гнутья и верхним формующим инструментом,

причем верхний формующий инструмент расположен напротив рабочей поверхности нижней формы для гнутья и имеет пустое пространство по меньшей мере с одним отверстием, ориентированным по направлению к нижней форме для гнутья, и мембрану, закрывающую это отверстие,

(b) этап введения газа в пустое пространство, в результате чего мембрана деформируется в направлении нижней формы для гнутья таким образом, что мембрана контактирует с поверхностью упомянутого по меньшей мере одного листа стекла, обращенной от опорной поверхности, и, таким образом, оказывает давление и создает избыточное давление на упомянутой поверхности,

(c) этап охлаждения листа стекла.

Упомянутые устройство и способ будут представлены ниже вместе, с разъяснениями и предпочтительными вариантами осуществления, относящимися равным образом к упомянутым устройству и способу.

Настоящее изобретение также включает в себя систему для гнутья по меньшей мере одного листа стекла, содержащую устройство согласно настоящему изобретению и лист стекла, который расположен между нижней формой для гнутья и верхним формующим инструментом.

Способ гнутья, подлежащий выполнению с использованием устройства согласно настоящему изобретению, может называться способом поддерживаемого избыточным давлением гнутья. Формование листа стекла нижней формой для гнутья поддерживается тем, что избыточное давление оказывается сверху на стекло. Посредством избыточного давления, может быть обеспечено более быстрое гнутье. При одновременном гнутье множества пакетированных листов стекла, может быть предотвращено образование зазора между листами стекла. Избыточное давление создается согласно настоящему изобретению посредством гибкой мембраны. Подтверждено, что эта процедура является предпочтительно мягкой процедурой, посредством которой может быть предотвращено ухудшение листа стекла, в частности, ухудшение качества поверхности и оптических свойств. Это является главным преимуществом настоящего изобретения. Вследствие гибкости мембраны, она постоянно адаптируется к форме листа стекла, предопределенной рабочей поверхностью нижней формы для гнутья. Следовательно, верхний формующий инструмент согласно настоящему изобретению не нужно координировать с соответствующей формой листа стекла, а, вместо этого, его можно использовать, так сказать, в качестве универсального инструмента для множества разных форм листов стекла.

Устройство согласно настоящему изобретению для гнутья по меньшей мере одного листа стекла содержит по меньшей мере нижнюю форму для гнутья и верхний формующий инструмент. Лист стекла, подлежащий гнутью, располагают между нижней формой для гнутья и верхним формующим инструментом. Для этой цели, лист стекла может быть, например, опущен на нижнюю форму для гнутья, или может присасываться верхним формующим инструментом.

В контексте настоящего изобретения, термин «нижняя форма для гнутья» означает форму для гнутья, которая контактирует с нижней поверхностью листа стекла, обращенной к земле, или связана с ней и воздействует на нее. Термин «верхняя форма для гнутья» означает форму для гнутья, которая связана с верхней поверхностью листа стекла, обращенной от земли, и воздействует на нее.

Нижняя форма для гнутья имеет рабочую поверхность, которая связана с листом стекла и воздействует на него для формования листа стекла. Рабочая поверхность пригодна для воздействия на форму по меньшей мере одного листа стекла. Рабочая поверхность может также называться опорной поверхностью или контактной поверхностью, поскольку она пригодна для расположения на ней по меньшей мере одного листа стекла или для создания контакта с листом стекла. Рабочая поверхность определяет форму гнутого стекла. Обычно, в начале этапа гнутья, только часть рабочей поверхности находится в контакте с листом стекла, и лист стекла ложится на рабочую поверхность в ходе этапа гнутья. Это может быть осуществлено под действием силы тяжести, нажимного давления, или под действием присасывания. Рабочая поверхность может находиться в прямом контакте с листом стекла. Однако рабочая поверхность может быть, например, также снабжена тканью, которая расположена между фактической рабочей поверхностью и листом стекла.

Настоящее изобретение не ограничено конкретным типом рабочей поверхности. Рабочая поверхность является предпочтительно вогнутой. Термин «вогнутая форма для гнутья» означает форму для гнутья, в которой углы и края листа стекла, в заданном контакте с рабочей поверхностью, изогнуты в направлении от формы для гнутья.

В предпочтительном варианте осуществления, нижняя форма для гнутья имеет полноповерхностную рабочую поверхность. Такая рабочая поверхность может также называться сплошной и, в конце этапа гнутья, находится в контакте с большей частью поверхности листа стекла - в отличие от так называемых «рамкообразных» рабочих поверхностей. В особенно предпочтительном варианте осуществления, полноповерхностная рабочая поверхность снабжена вырезами или отверстиями, через которые может быть оказано присасывающее воздействие на поверхность по меньшей мере одного листа стекла, обращенную к рабочей поверхности. Такая форма для гнутья пригодна, в частности, для этапа гнутья с присасыванием. Она может быть также использована для оказания нажимного давления в краевой области, и присасывающего воздействия в центральной области. В этом случае, устройство также включает в себя средство для создания присасывающего воздействия, которое соединено с рабочей поверхностью, например, сопла Вентури, вентиляторы, или насосы. Такая нижняя форма для гнутья может также называться присасывающей формой для гнутья. Нижняя форма для гнутья соответствует, в этом варианте осуществления, в частности, нижней форме для гнутья ("forme inférieur 5,12ʺ), которая описана в документе EP 1 836 136 A1.

В другом предпочтительном варианте осуществления, нижняя форма для гнутья имеет рамкообразную рабочую поверхность. Только рамкообразная рабочая поверхность находится в прямом контакте с листом стекла, в то время как большая часть листа стекла не имеет прямого контакта с формой для гнутья. Таким образом, могут производиться стекла с особенно высоким оптическим качеством. Такая форма для гнутья может также называться ободком (ободком для гнутья) или рамкой (рамкообразной формой для гнутья). В контексте настоящего изобретения, термин «рамкообразная рабочая поверхность» служит просто для отличения от полноповерхностной формы для гнутья. Рабочая поверхность может не образовывать полную рамку и может быть даже несплошной. Рабочую поверхность реализуют в виде полной рамки или несплошной рамки. Такая рамкообразная рабочая поверхность пригодна, в частности, в качестве формы для моллирования, так что нижнюю форму для гнутья в этом случае предпочтительно реализуют в виде формы для моллирования. Лист стекла опускают на форму для моллирования таким образом, что рабочая поверхность (опорная поверхность) касается нижней поверхности листа стекла, которая обращена к земле. Обычно, краевая область листа стекла выдается на периферии за пределы рабочей поверхности. Когда лист стекла нагревают по меньшей мере до его температуры размягчения, он ложится, под действием силы тяжести, на рабочую поверхность, посредством чего обеспечивается требуемая форма. Рамкообразная рабочая поверхность, однако, может быть также использована для способов гнутья под давлением.

Преимущество рамкообразной рабочей поверхности по сравнению с полноповерхностной рабочей поверхностью состоит в более высоком оптическом качестве гнутого стекла. Для специалистов в данной области техники удивительным является то, что способ согласно настоящему изобретению может быть также выполнен с использованием такой рамкообразной рабочей поверхности, даже если в центральной области листа стекла не существует никакого противодавления, противодействующего давлению, оказываемому мембраной. Тем не менее, возможно надежное и воспроизводимое гнутье листов стекла.

Ширина рамкообразной рабочей поверхности равна предпочтительно от 0,1 см до 20 см, особенно предпочтительно от 0,1 см до 5 см, например, 0,3 см.

В принципе, комбинации описанных выше типов рабочих поверхностей также возможны, например, полноповерхностная рабочая поверхность в центральной области, которая окружена рамкообразной рабочей поверхностью.

Поверхность листа стекла, обращенная от нижней формы для гнутья, подвергается, согласно настоящему изобретению, посредством мембраны верхнего формующего инструмента, воздействию избыточного давления. Поверхность листа стекла, обращенная от нижней формы для гнутья, может также называться верхней поверхностью; а поверхность, обращенная к нижней форме для гнутья, может также называться нижней поверхностью. В контексте настоящего изобретения, термин «избыточное давление» означает давление, которое является более высоким, чем давление окружающей среды. Посредством избыточного давления, размягченный лист стекла, так сказать, вдавливается в нижнюю форму для гнутья.

Во время процедуры гнутья, верхний формующий инструмент расположен напротив рабочей поверхности нижней формы для гнутья таким образом, что лист стекла может быть расположен между нижней формой для гнутья и верхним формующим инструментом. Это является пригодным для создания избыточного давления на поверхность листа стекла, расположенного на опорной поверхности, обращенную от опорной поверхности.

Возможны различные варианты осуществления верхнего формующего инструмента. Общим для них всех является тот факт, что формующий инструмент имеет пустое пространство. Пустое пространство не является закрытым пустым пространством. Таким образом, формующий инструмент, с одной стороны, снабжен средством для введения газа в пустое пространство, которое включает в себя, в частности, отверстие впускной трубы в пустое пространство или впускное отверстие. С другой стороны, пустое пространство имеет по меньшей мере одно дополнительное отверстие, которое ориентировано по направлению к нижней форме для гнутья.

Формующий инструмент также имеет мембрану, которая покрывает или герметизирует упомянутое по меньшей мере одно отверстие, ориентированное по направлению к нижней форме для гнутья. Когда газ вводится в пустое пространство и создает там избыточное давление, мембрана упруго деформируется в направлении нижней формы для гнутья. Посредством прямого контакта мембраны с верхней поверхностью листа стекла, создается, согласно настоящему изобретению, избыточное давление на лист стекла.

В предпочтительном варианте осуществления, верхний формующий инструмент имеет крышку с краевой секцией, которая окружает упомянутое отверстие. В этом случае, формующий инструмент реализуется не как форма для гнутья с полноповерхностной контактной поверхностью, а скорее как полая форма для гнутья. Крышка, например, может быть изготовлена из металлического листа. Крышка имеет такую форму, что она образует пустое пространство, причем отверстие, ориентированное по направлению к нижней форме для гнутья, является единственным большим отверстием. Эта форма для гнутья может быть охарактеризована как колоколообразная или колпакообразная. Мембрана закрывает колоколообразное пустое пространство. Мембрана обычно прикрепляется в области краевой секции.

В предполагаемом расположении формующего инструмента, краевая секция крышки предпочтительно ориентирована вниз. Краевая секция, особенно предпочтительно, расположена по существу вертикально. Таким образом, формующий инструмент может быть, предпочтительно, приведен в контакт с листом стекла. Ориентированная вниз краевая секция часто также называется юбкой. Боковой край крышки может быть расположен на конце ориентированной вниз краевой секции и может быть направлен вниз. Однако ее функции не будет нанесен ущерб, если, например, конец краевой секции будет изогнут таким образом, что боковой край не будет направлен вниз.

Когда верхний формующий инструмент опускают на лист стекла, часть этого формующего инструмента предпочтительно ложится на лист стекла, причем мембрана может быть расположена между этой частью и листом стекла. Упомянутая часть формующего инструмента, следовательно, может называться контактной поверхностью. Контактная поверхность может быть образована боковым краем или концевой секцией крышки, или может быть специально установлена на крышке в области бокового края.

Толщина материала верхнего формующего инструмента или его крышки в колпакообразной конфигурации равна предпочтительно, самое большее, 5 мм, особенно предпочтительно, от 2 мм до 4 мм. Вес формующего инструмента может сохраняться низким вследствие этих малых толщин материала.

Однако формующий инструмент может не быть реализован подобно колпаку. В другом предпочтительном варианте осуществления, верхний формующий инструмент имеет стенку, разделяющую пустое пространство и ориентированную по направлению к нижней форме для гнутья, причем эта стенка имеет множество отверстий. В этом случае, верхний формующий инструмент реализован в виде сплошной формы для гнутья, содержащей колпакообразную крышку и стенку, закрывающую отверстие этой колпакообразной крышки, причем стенка снабжена отверстиями или вырезами. Поверхность упомянутой стенки, обращенная от пустого пространства, образует, в этом случае, контактную поверхность, которая предпочтительно опускается на лист стекла. Мембрана покрывает эту контактную поверхность, и ее толкает от стенки газ, протекающий через отверстия, и она растягивается. Размер отверстий равен предпочтительно от 20 мм2 до 700 мм2, особенно предпочтительно от 30 мм2 до 100 мм2. Часть площади поверхности, занимаемая отверстиями, составляет предпочтительно от 5% до 50% всей площади стенки (которая также включает в себя площадь отверстий), особенно предпочтительно, от 10% до 30%. Таким образом обеспечивается особенно однородная деформация мембраны.

Толщина материала верхнего формующего инструмента или его крышки в конфигурации в виде сплошной формы для гнутья равна предпочтительно от 10 мм до 30 мм.

В обеих конфигурациях, верхний формующий инструмент или его крышка предпочтительно изготовлены из стали или нержавеющей стали.

Контактную поверхность верхнего формующего инструмента предпочтительно реализуют как взаимодополняющую для рабочей поверхности нижней формы для гнутья. Поскольку нижняя форма для гнутья предпочтительно имеет вогнутую рабочую поверхность, контактная поверхность верхнего формующего инструмента является предпочтительно выпуклой.

Избыточное давление должно быть создано на наибольшей возможной части поверхности листа стекла. Избыточное давление должно создаваться по меньшей мере на областях листа стекла, которые ложатся (в гнутом состоянии) на рабочую поверхность нижней формы для гнутья, а также, в случае рамкообразной рабочей поверхности, на области, окруженной ею. Например, мембрана может находиться в контакте по меньшей мере с 80% или по меньшей мере с 90% поверхности листа стекла, подлежащего гнутью, и может воздействовать на него для создания избыточного давления, причем области, не находящиеся в контакте с мембраной, и, следовательно, не подвергаемые воздействию избыточного давления, расположены в его краевой области, в частности, на периферии.

В предпочтительном варианте осуществления, верхний формующий инструмент пригоден для удерживания по меньшей мере одного листа стекла, подлежащего гнутью. Таким образом, дополнительно к созданию избыточного давления согласно настоящему изобретению, верхний формующий инструмент может быть также использован для поднятия и перемещения по меньшей мере одного листа стекла. Для удерживания листа стекла, предпочтительно оказывается присасывающее воздействие, которое прижимает лист стекла к верхнему формующему инструменту. Это присасывающее воздействие особенно предпочтительно создается посредством так называемой юбочной технологии, которая описана ниже.

В юбочной технологии, часть верхнего формующего инструмента, снабженная мембраной, причем эта часть необходима для создания избыточного давления, а также контактная поверхность, расположены выше поверхности листа стекла, в том смысле, что проекция поверхности мембраны на плоскость листа стекла (который является плоским в исходном состоянии) расположена полностью в пределах площади листа стекла - таким образом, мембрана не выдается за пределы площади листа стекла. В этом случае, может существовать краевая область (в частности, периферическая краевая область) поверхности листа стекла, которая не входит в контакт с мембраной. Когда верхний формующий инструмент опускается на лист стекла, его контактная поверхность ложится на лист стекла, причем мембрана может быть расположена между контактной поверхностью и листом стекла.

Формующий инструмент имеет, для создания присасывающего воздействия, периферийную пластину отклонения воздуха, которая окружает контактную поверхность, мембрану, и отверстие в пустое пространство, согласно настоящему изобретению, по меньшей мере в некоторых областях. Такая пластина отклонения воздуха часто также называется юбкой. Пластина отклонения воздуха окружает или обрамляет контактную поверхность и отверстие, например, полностью или в некоторых секциях. Во время процедуры гнутья, пластина отклонения воздуха предпочтительно находится на расстоянии от боковых краев листа стекла, равном от 3 мм до 50 мм, особенно предпочтительно от 5 мм до 30 мм, например, 20 мм.

Присасывающее воздействие, которое необходимо для удерживания листа стекла у контактной поверхности верхнего формующего инструмента, создается посредством откачивания воздуха, находящегося между пластиной отклонения воздуха и контактной поверхностью (и крышкой пустого пространства, согласно настоящему изобретению, обеспечивающей это). Это является пригодным для увлекания края листа стекла, подлежащего гнутью, потоком воздуха, по меньшей мере в некоторых секциях, и, таким образом, прижимания листа стекла к контактной поверхности. Упомянутое устройство включает в себя средство для создания разрежения или присасывающего воздействия, например, вентиляторы, сопла Вентури, или насосы, которые связаны с пластиной отклонения воздуха. Создаваемый поток воздуха направляется пластиной отклонения воздуха таким образом, что боковой край листа стекла увлекался по меньшей мере в некоторых секциях. Посредством пластины отклонения воздуха и средства для создания присасывающего воздействия, формующий инструмент пригоден для увлекания края по меньшей мере одного листа стекла потоком воздуха. Лист стекла эффективно удерживается прижатым напротив формующего инструмента потоком воздуха или присасывается к контактной поверхности. Лист стекла удерживается напротив формующего инструмента потоком воздуха, увлекающим упомянутый край против действия силы тяжести. Верхняя форма для гнутья с юбочной технологией описана, например, в документе EP 1 836 136 A1 ("forme supérieure 11ʺ).

В предпочтительном варианте осуществления, мембрана является газопроницаемой. Это обусловливает некоторое выравнивание давления таким образом, что давления непосредственно выше и ниже мембраны являются приблизительно одинаковыми. Таким образом, можно предотвратить создание отпечатков мембраны на поверхности стекла, которые могут уменьшить оптическое качество стекла. Конечно, мембрана не должна быть газопроницаемой до такой степени, чтобы она не оказывала никакого сопротивления потоку воздуха и, таким образом, не вздувалась и не деформировалась. Пригодная степень газопроницаемости может быть выбрана специалистом в данной области техники согласно требованиям для конкретного случая, например, посредством моделирования или простых предварительных тестов.

Мембрану предпочтительно изготавливают из войлока, шерсти, или ткани. На газопроницаемость можно влиять посредством характеристик, в частности, толщины войлока, шерсти, или ткани.

Войлок, шерсть, или ткань являются предпочтительно металлосодержащими, особенно предпочтительно, содержащими нержавеющую сталь. Войлок, шерсть, или ткань являются предпочтительно войлоком с нержавеющей сталью, шерстью с нержавеющей сталью, или тканью с нержавеющей сталью. Эти материалы имеют, с одной стороны, адекватную стабильность для массового промышленного производства, и являются, с другой стороны, достаточно мягкими, чтобы не повредить поверхность стекла.

Мембрана предпочтительно имеет толщину (толщину материала), равную от 0,5 мм до 10 мм, особенно предпочтительно от 1 мм до 5 мм, наиболее предпочтительно, от 2 мм до 3 мм. В этом диапазоне, обеспечивается предпочтительный компромисс между стабильностью и гибкостью. Дополнительно, мембрана является достаточно тонкой и легкой для того, чтобы избежать отпечатков на листе стекла.

Устройство согласно настоящему изобретению также включает в себя средство для перемещения нижней формы для гнутья и верхнего формующего инструмента по направлению друг к другу. С помощью этого средства, нижнюю форму для гнутья и формующий инструмент подводят близко друг к другу, после расположения листа стекла для гнутья, таким образом, чтобы они вместе действовали на лист стекла. Сведение вместе может быть выполнено посредством вертикального перемещения нижней формы для гнутья, верхнего формующего инструмента, или их обоих.

Устройство согласно настоящему изобретению также включает в себя средство для нагревания листа стекла до температуры размягчения. Обычно, нижнюю форму для гнутья и верхний формующий инструмент располагают в нагреваемой печи для гнутья, или в нагреваемой камере для гнутья. Для нагревания лист стекла может проходить через отдельную камеру, например, туннельную печь.

Избыточное давление создается посредством введения газа в пустое пространство формующего инструмента. В предпочтительном варианте осуществления, упомянутый газ является воздухом, в частности, сжатым воздухом, поскольку его производство является экономически выгодным. Однако, в принципе, другие газы также могут быть использованы, например, углекислый газ или азот. Газ может доставляться в пустое пространство любым способом, например, соплами Вентури, вентилятором, или насосом.

Втекающий газ предпочтительно нагревают, чтобы не охлаждать лист стекла во время процесса гнутья, который обычно проходит при повышенных температурах. Температура газа предпочтительно приблизительно соответствует температуре листа стекла.

В пустом пространстве, пластину отклонения предпочтительно располагают напротив выпускного отверстия трубы таким образом, чтобы втекающий газ ударялся в пластину отклонения. Это предотвращает прямое соударение втекающего газа с листом стекла, и однородное избыточное давление может быть создано во всем пустом пространстве.

Способ согласно настоящему изобретению может быть выполнен во многих возможных вариантах. Этап расположения размягчаемого листа стекла между нижней формой для гнутья и верхним формующим инструментом может быть выполнен таким образом, чтобы лист стекла удерживался верхним формующим инструментом, в частности, присасывался, и, затем, нижнюю форму для гнутья перемещали относительно верхнего формующего инструмента, и, таким образом, подводили близко к листу стекла снизу. Эта процедура является целесообразной, в частности, в случае способов гнутья под давлением и гнутья с присасыванием. Этап нагревания листа стекла до температуры размягчения может быть выполнен, в то время как лист стекла уже зафиксирован на верхнем формующем инструменте, или на предшествующем этапе, на котором лист стекла не будет захватываться верхним формующим инструментом до тех пор, пока он не перейдет в нагретое состояние.

Альтернативно, лист стекла может быть размещен на рабочей поверхности (опорной поверхности) нижней формы для гнутья и, затем, верхний формующий инструмент может быть перемещен относительно нижней формы для гнутья, и, таким образом, подведен близко к листу стекла сверху. Эта процедура является целесообразной в случае способов гнутья под давлением и гнутья с присасыванием и, в частности, в случае способов моллирования. Этап нагревания листа стекла до температуры размягчения может быть выполнен после размещения листа стекла на нижней форме для гнутья или на предшествующем этапе, на котором лист стекла не будет опускаться на нижнюю форму для гнутья до тех пор, пока он не перейдет в нагретое состояние. В способах моллирования, принято нагревать лист стекла на нижней форме для гнутья (форме для моллирования).

Избыточное давление, которое оказывается на лист стекла мембраной, равно, в предпочтительном варианте осуществления, от 10 мбар до 50 мбар, предпочтительно от 20 мбар до 30 мбар. В этом случае, получаются хорошие результаты - формование стекла эффективно ускоряется и можно предотвратить ухудшение поверхности. Термин «избыточное давление» относится к положительной разнице давления относительно давления окружающей среды.

В принципе, лист стекла может подвергаться воздействию избыточного давления уже во время нагревания. Избыточное давление может, разумеется, производить свое действие только после достижения температуры размягчения; но исходя из технологии процесса, может оказаться более простым уже создать избыточное давление заранее.

В предпочтительном варианте осуществления, верхний формующий инструмент согласно настоящему изобретению снабжен описанной выше юбочной технологией для присасывания листа стекла, в частности, в описанном выше колпакообразном варианте осуществления верхнего формующего инструмента. Лист стекла захватывается верхним формующим инструментом с первой нижней формы для гнутья, причем верхний формующий инструмент подводят близко к первой нижней форме для гнутья, присасывают лист стекла, и верхний формующий инструмент с листом стекла снова отводят от первой нижней формы для гнутья.

В особенно предпочтительном варианте осуществления, упомянутая первая нижняя форма для гнутья является формой для моллирования с вогнутой, рамкообразной контактной поверхностью, на которой лист стекла был нагрет до температуры размягчения и предварительно изогнут посредством моллирования. Форма для моллирования обычно реализуется подвижной, например, устанавливается на тележку. Форма для моллирования проходит, для нагревания, через печь, причем лист стекла нагревают до температуры гнутья и затем транспортируют под верхний формующий инструмент.

В контексте массового промышленного производства, предпочтительно соединять множество таких подвижных форм для моллирования друг с другом для образования так называемого поезда. Поезд проходит через печь для нагревания листов стекла до температуры гнутья и перемещается в камеру гнутья с нижней формой для гнутья согласно настоящему изобретению и верхним формующим инструментом. В камере гнутья, листы стекла затем захватываются с формы для моллирования верхним формующим инструментом. Посредством пространственного разделения нагревания и поддерживаемого избыточным давлением гнутья в разных камерах печи для гнутья, большее число циклов может быть получено, чем в случае, когда лист стекла нагревают только после входа в камеру гнутья.

Альтернативно, можно объединить первую нижнюю форму для гнутья (в частности, форму для моллирования с рамкообразной контактной поверхностью) и нижнюю форму для гнутья согласно настоящему изобретению в единственный инструмент. Две упомянутые формы для гнутья должны быть, в этом случае, вертикально подвижными друг относительно друга таким образом, чтобы можно было регулировать, на какой из контактных поверхностей будет лежать лист стекла. Таким образом, прямое перемещение листа стекла с первой нижней формы для гнутья на нижнюю форму для гнутья согласно настоящему изобретению возможно без необходимости подъема листа стекла верхним инструментом.

В предпочтительном варианте осуществления, нижнюю форму для гнутья согласно настоящему изобретению подводят близко к листу стекла, удерживаемому на верхнем формующем инструменте. Для этого, особенно предпочтительно переместить верхний формующий инструмент с листом стекла вертикально вверх, затем переместить нижнюю форму для гнутья горизонтально под верхний формующий инструмент, и затем опустить верхний формующий инструмент вертикально на нижнюю форму для гнутья. Альтернативно, необходимое горизонтальное перемещение может быть, однако, также выполнено верхним формующим инструментом, или посредством перемещения формы для гнутья и формующего инструмента.

Нижнюю форму для гнутья предпочтительно реализуют описанным выше способом в виде присасывающей формы для гнутья с полноповерхностной рабочей поверхностью, снабженной отверстиями. По меньшей мере один лист стекла, подлежащий гнутью, зажимают в его краевой области между контактной поверхностью верхнего формующего инструмента и рабочей поверхностью нижней формы для гнутья. Центральная область листа стекла присасывается к рабочей поверхности посредством присасывающего воздействия нижней формы для гнутья. Пока лист стекла зафиксирован между нижней формой для гнутья и верхним формующим инструментом, присасывающее воздействие верхнего формующего инструмента, удерживающее лист стекла, может быть выключено или может поддерживаться.

Присасывающее воздействие, которое оказывается на лист стекла нижним инструментом для гнутья, составляет предпочтительно от 100 мбар до 200 мбар, особенно предпочтительно от 120 мбар до 150 мбар.

Охлаждение листа стекла может быть выполнено любым требуемым способом. В это время, лист стекла может быть расположен на нижней форме для гнутья согласно настоящему изобретению, может удерживаться на верхнем формующем инструменте согласно настоящему изобретению, или даже может быть расположен на другой форме для гнутья, на которую лист стекла может быть перемещен. Охлаждение может быть выполнено при температуре окружающей среды или посредством активного охлаждения. Упомянутая другая нижняя форма для гнутья может быть, например, той же самой формой для гнутья или формой для гнутья того же типа, что и первая нижняя форма для гнутья для моллирования. Таким образом, один и тот же поезд может быть использован, с одной стороны, для предварительного гнутья листов стекла и транспортирования их в камеру гнутья под давлением, а с другой стороны, для транспортирования листов стекла наружу и их охлаждения.

Устройство согласно настоящему изобретению может также включать в себя множество верхних формующих инструментов и/или множество нижних форм для гнутья. Упомянутое устройство может включать в себя, дополнительно к нижней форме для гнутья согласно настоящему изобретению и верхнему формующему инструменту согласно настоящему изобретению, поднимающий инструмент, который, например, снабжен юбочной технологией. Таким образом, можно начинать процедуру гнутья до полного завершения предшествующей процедуры гнутья, посредством чего может быть обеспечено большее число циклов. Например, может быть выбрана следующая последовательность этапов, на которых:

- поднимают лист стекла с формы для моллирования поднимающим инструментом

- перемещают нижнюю форму для гнутья под поднимающий инструмент и опускают лист стекла на нижнюю форму для гнутья

- перемещают нижнюю форму для гнутья с листом стекла под верхний формующий инструмент

- сгибают лист стекла между нижней формой для гнутья и верхним формующим инструментом

- поднимают лист стекла с нижней формы для гнутья верхним формующим инструментом

- перемещают нижнюю форму для гнутья под поднимающий инструмент, который между тем поднял другой лист стекла со следующей формы для моллирования

- опускают лист стекла с верхнего формующего инструмента на форму для моллирования.

Такой способ описан в документе EP 1 836 136 A1 в сочетании с фиг. 4a - 4d.

Листы стекла, подлежащие гнутью, обеспечивают, в частности, в качестве стекол транспортных средств (оконных стекол транспортных средств), предпочтительно, автомобильных стекол или в качестве их компонентов. Они обычно имеют размер, равный по меньшей мере 0,8 м2 auf, предпочтительно от 1 м2 до 3 м2.

Листы стекла, подлежащие гнутью, изготавливают, в предпочтительном варианте осуществления, из известково-натриевого стекла, как это принято для оконных стекол. Типичные температуры гнутья составляют от 500°С до 700°С, предпочтительно от 550°С до 650°С, например, приблизительно 630°С. Листы стекла, подлежащие гнутью, однако, также содержат другие типы стекла, такие как боросиликатное стекло или кварцевое стекло. Толщина листа стекла обычно равна от 0,2 мм до 10 мм, предпочтительно от 0,5 мм до 5 мм.

Способ согласно настоящему изобретению, в частности, также пригоден для одновременного конгруэнтного гнутья множественных, например, двух, листов стекла, расположенных один поверх другого. Это может, в частности, потребоваться, когда два или более отдельных листов стекла должны быть ламинированы позже для образования составного остекления, для оптимального согласования их формы друг с другом. Для этого, листы стекла располагают ровно один поверх другого и изгибают вместе. Средство разделения, например, разделительный порошок или ткань, располагают между листами стекла таким образом, чтобы листы стекла могли быть снова отделены друг от друга после гнутья. В предпочтительном варианте осуществления, способ применяют к множественным, в частности, двум, листам стекла, расположенным один поверх другого, и листы стекла одновременно изгибают попарно.

Способ является, в особенно предпочтительном варианте осуществления, способом, который подробно описан в документе EP 1 836 136 A1, причем верхний формующий инструмент согласно настоящему изобретению используется в своей колпакообразной конфигурации с пластиной отклонения воздуха вместо верхней формы для гнутья ("forme supérieure 11"), описанной там. Нижняя форма для гнутья согласно настоящему изобретению является нижней формой для гнутья ("forme inférieure 5, 12ʺ), описанной там. Способ предпочтительно выполняют с использованием устройства, подробно описанного в документе EP 1 836 136 A1, причем, подобным образом, инструмент согласно настоящему изобретению используют вместо верхней формы для гнутья ("forme supérieure 11"), описанной там, и нижняя форма для гнутья согласно настоящему изобретению является нижней формой для гнутья ("forme inférieure 5, 12ʺ), описанной там.

Настоящее изобретение также включает в себя применение мембраны для создания избыточного давления на поверхность листа стекла во время процесса гнутья, причем мембрана закрывает отверстие в пустое пространство формующего инструмента и, причем, создается избыточное давление, причем мембрана деформируется в направлении листа стекла газом, вводимым в пустое пространство, и при этом контактирует с поверхностью листа стекла.

Ниже, настоящее изобретение подробно объясняется со ссылкой на чертежи и иллюстративные варианты осуществления. Чертежи и схематичные изображения приведены не в масштабе. Чертежи никоим образом не ограничивают настоящее изобретение.

Они показывают:

Фиг. 1 - сечение устройства согласно настоящему изобретению во время выполнения способа согласно настоящему изобретению,

Фиг. 2 - сечение одного варианта осуществления верхнего формующего инструмента согласно настоящему изобретению,

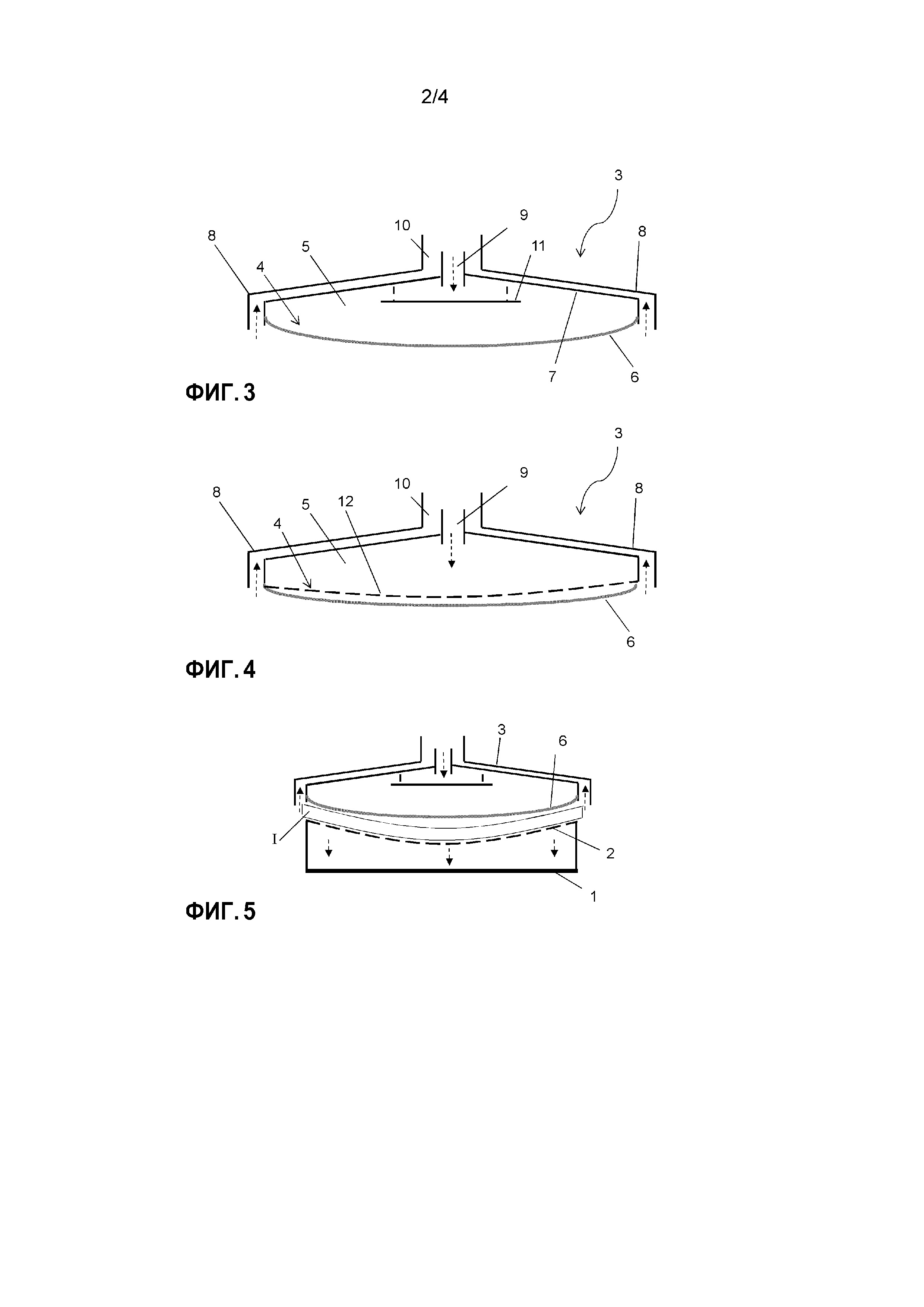

Фиг. 3 - сечение другого варианта осуществления верхнего формующего инструмента согласно настоящему изобретению,

Фиг. 4 - сечение другого варианта осуществления верхнего формующего инструмента согласно настоящему изобретению,

Фиг. 5 - сечение другого варианта осуществления устройства согласно настоящему изобретению во время выполнения способа согласно настоящему изобретению,

Фиг. 6 - поэтапное представление одного варианта осуществления способа согласно настоящему изобретению, и

Фиг. 7 - блок-схему последовательности операций одного варианта осуществления способа согласно настоящему изобретению.

Фиг. 1 показывает устройство согласно настоящему изобретению во время выполнения способа согласно настоящему изобретению для гнутья листа I стекла. Фиг. 2 показывает подробное изображение верхнего формующего инструмента 3 фиг. 1.

Лист I стекла, плоский в исходном состоянии, опущен на нижнюю форму 1 для гнутья (Фиг. 1а). Нижняя форма для гнутья является, в качестве примера, формой для моллирования с рамкообразной, вогнутой рабочей или опорной поверхностью 2. Как принято при моллировании, лист I стекла нагревают до температуры гнутья, которая соответствует по меньшей мере температуре размягчения. Размягченный лист I стекла затем прилипает к опорной поверхности 2 под действием силы тяжести (фиг. 1b).

Моллирование поддерживается верхним формующим инструментом 3, который обеспечивает избыточное давление на обращенной вверх поверхности О листа I стекла, обращенную от опорной поверхности 2. Верхний формующий инструмент 3 имеет колоколообразную или колпакообразную крышку 7, которая образует пустое пространство 5 с большим отверстием 4, которое ориентировано по направлению к листу I стекла. Краевая секция крышки 7 обрамляет отверстие 4. Пустое пространство 5 закрыто мембраной 6, которая установлена на краевой секции крышки 7.

Крышка 7 изготовлена из стальной пластины толщиной всего лишь 3 мм, в результате чего формующий инструмент имеет низкий вес.

Верхний формующий инструмент 3 снабжен впускной трубой 9, через которую газ, например, нагретый сжатый воздух, может втекать в пустое пространство 5. Гибкая мембрана 6 растягивается и деформируется в направлении листа I стекла. Мембрана 6 вдавливает лист стекла в нижнюю форму 1 для гнутья, так что требуемая форма достигается быстрее, чем при чистом моллировании. В пустом пространстве 5, напротив отверстия впускной трубы 6 расположена пластина 11 отклонения, в которую ударяется втекающий воздух. Таким образом, в пустом пространстве 5 создается однородное избыточное давление.

Мембрану изготавливают из войлока с нержавеющей сталью с толщиной материала, равной 3 мм. Войлок является, в некоторой степени, газопроницаемым, так что сжатый воздух может выходить из пустого пространства 5 через мембрану 6. Таким образом, разность давлений непосредственно выше и ниже мембраны уменьшается, в результате чего можно избежать отпечатков на поверхности О стекла.

Фиг. 3 показывает другой вариант осуществления верхнего формующего инструмента 3 согласно настоящему изобретению. Формующий инструмент 3 выполнен подобно формующему инструменту фиг. 2, однако имеет такие размеры, что крышка 7 не выдается за пределы бокового края листа I стекла. Периферийная краевая секция листа I стекла, подлежащего гнутью, следовательно, не приводится в контакт с мембраной 6 и не подвергается воздействию избыточного давления.

Верхний формующий инструмент 3 также имеет пластину 8 отклонения воздуха, окружающую крышку 7. Воздух может отсасываться из промежуточного пространства между пластиной 8 отклонения воздуха и крышкой 7 через трубу 10 отсасывания, и может быть создан ориентированный вверх поток воздуха. Формующий инструмент 3 спроектирован таким образом, что этот поток воздуха увлекает боковой край листа I стекла, подлежащего гнутью. Таким образом, лист I стекла присасывается к контактной поверхности формующего инструмента, расположенной на боковом краю крышки 7 и, например, удерживается или транспортируется в контексте многоэтапного процесса гнутья. Эта технология называется юбочной технологией. Контактная поверхность формующего инструмента 3 может быть выпуклой, в частности, когда рабочая поверхность 2 нижней формы 1 для гнутья является вогнутой.

Фиг. 4 показывает другой вариант осуществления верхнего формующего инструмента 3 согласно настоящему изобретению. В отличие от описанных выше вариантов осуществления, формующий инструмент 3 не имеет единственного, большого отверстия 4, но, вместо этого, имеет дополнительную выпуклую стенку 12, которая ориентирована по направлению к нижней форме 1 для гнутья и листу I стекла и разделяет пустое пространство 5. В этой стенке имеется множество отверстий 4, через которые газ, втекающий в пустое пространство 5, может выходить для деформирования мембраны 6, которая покрывает поверхность стенки 12, обращенную от пустого пространства 5. Размер отверстий 4 равен, например, 50 мм2. Часть площади, занимаемая отверстиями, составляет, например, 20% всей площади стенки 12 (которая включает в себя площадь отверстий 4). Толщина материала формующего инструмента равна, например, 20 мм.

Здесь снова, как и на фиг. 3, формующий инструмент имеет трубу 10 отсасывания, вместе с пластиной 8 отклонения воздуха.

Фиг. 5 показывает другой вариант осуществления устройства согласно настоящему изобретению во время выполнения способа согласно настоящему изобретению. Верхний формующий инструмент выполнен согласно фиг. 3. В отличие от фиг. 1, нижняя форма 1 для гнутья не имеет рамкообразной рабочей поверхности 2, а, вместо этого, имеет полноповерхностную вогнутую рабочую поверхность 2, которая обеспечена для создания контакта с большой частью поверхности U стекла. Нижняя форма 1 для гнутья не является формой для моллирования, а, вместо этого, является инструментом для гнутья под давлением и гнутья с присасыванием. Лист I стекла прижимают, в его краевой области, между контактной поверхностью верхнего формующего инструмента 3 и рабочей поверхностью 2. Присасывающее воздействие, которое передается через отверстия в рабочей поверхности 2 к поверхности U стекла, оказывается на центральную область листа I стекла, окруженную этой краевой областью. Посредством объединенного воздействия давления и присасывания, лист I стекла очень быстро и эффективно изгибается по форме, предопределенной рабочей поверхностью 2. Здесь, присасывающее воздействие поддерживается давлением мембраны 6.

Эта фигура также показывает, как поток воздуха, создаваемый пластиной 8 отклонения воздуха, увлекает боковой край листа I стекла. Таким образом, лист I стекла может, например, удерживаться на формующем инструменте, в то время как он подводится близко к нижней форме 1 для гнутья.

Фиг. 6 схематично показывает этапы одного варианта осуществления способа согласно настоящему изобретению. Сначала, два листа I, II стекла, расположенные один поверх другого, которые являются плоскими в исходном состоянии, располагают на форме 13 для предварительного гнутья, которая реализована в виде формы для моллирования с рамкообразной вогнутой опорной поверхностью (Часть а). Листы стекла, находящиеся на форме 13 для предварительного гнутья, нагревают до температуры гнутья, например, 600°С, и они под действием силы тяжести принимают форму нижней формы 9 для гнутья (Часть b). Листы I, II стекла, таким образом, предварительно изгибаются посредством моллирования. Для этого, форму 13 для предварительного гнутья предпочтительно подвижно устанавливают и соединяют с другими формами для предварительного гнутья для образования поезда. Форма 13 для предварительного гнутья перемещается через туннельную печь (не показана) для нагревания до температуры гнутья и затем перемещается в камеру гнутья (также не показана), в которой расположено устройство согласно настоящему изобретению.

В упомянутой камере гнутья, листы I, II стекла захватываются верхним формующим инструментом 3 согласно настоящему изобретению. Для этого, верхний формующий инструмент 3 подводят сверху близко к листам I, II стекла, находящимся на форме 13 для предварительного гнутья (Часть с). Формующий инструмент 3 выполнен как на фиг. 3. Посредством юбочной технологии, описанной здесь, листы I, II стекла присасываются к рамкообразной выпуклой контактной поверхности формующего инструмента 3. Формующий инструмент 3 затем перемещают вверх, в то время как листы I, II стекла удерживаются инструментом 1 для гнутья и могут быть перемещены посредством этого вверх, и, таким образом, подняты с формы 13 для предварительного гнутья (Часть d). После снятия листов I, II стекла с формы 13 для предварительного гнутья (Часть е), нижнюю форму 1 для гнутья согласно настоящему изобретению перемещают горизонтально под формующий инструмент 3, и формующий инструмент 3 опускают на эту нижнюю форму 1 для гнутья (Часть f). Нижняя форма 1 для гнутья реализована как на фиг. 5 в виде объединенной формы для гнутья под давлением и гнутья с присасыванием. Листы I, II стекла изгибают до их конечной формы между формующим инструментом 3 согласно настоящему изобретению и формой 1 для гнутья, как описано со ссылкой на фиг. 5. Формующий инструмент 3 затем снова поднимают с нижней формы 1 для гнутья (Часть g), и отводят нижнюю форму 1 для гнутья в горизонтальном направлении. Формующий инструмент 3 затем опускают снова, и листы I, II стекла снова опускают на форму 13 для предварительного гнутья и переносят их на эту форму 13 для предварительного гнутья посредством выключения присасывающего воздействия (Часть h). Формующий инструмент 3 затем перемещают вверх (Часть i), и он готов для процесса гнутья следующей пары листов стекла. Листы I, II стекла транспортируют из камеры гнутья на подвижной форме 13 для предварительного гнутья и охлаждают до температуры окружающей среды на форме 13 для предварительного гнутья.

Этапы процесса, схематично представленные здесь, воспроизводят способ, подробно описанный в документе EP 1 836 136 A1, причем верхняя форма для гнутья (forme supérieure 11) была заменена верхним формующим инструментом 3 согласно настоящему изобретению. Мембрана 6 согласно настоящему изобретению обеспечивает дополнительное увеличение эффективности способа.

Фиг. 7 показывает иллюстративный вариант осуществления согласно фиг. 6 со ссылкой на блок-схему последовательности операций.

Пример

Различные процессы гнутья сравнили в ряде тестов. Процессы гнутья выполняли на форме для моллирования (нижней форме 1 для гнутья) с рамкообразной опорной поверхностью 2, на которой располагали лист I стекла. Лист I стекла в каждом случае нагревали до температуры Т и измеряли скорость v деформации. Процессы гнутья различались конструкцией верхнего формующего инструмента:

1. Чистое моллирование без применения избыточного давления (без верхнего формующего инструмента 3)

2. Моллирование с использованием верхнего формующего инструмента в колпакообразной конструкции с крышкой 7, образующей пустое пространство 5, но без мембраны 6, таким образом, чтобы лист I стекла подвергался прямому воздействию потока воздуха

3. Моллирование согласно настоящему изобретению с использованием колпакообразного верхнего формующего инструмента 3 с мембраной 6 (конструкция фиг. 2)

В Примерах 2 и 3, воздух вводили в пустое пространство 5 с одинаковой скоростью.

Затем, проверяли оптические свойства гнутого стекла. Для этого, измеряли преломляющую способность стекла с пространственным разрешением в основном поле зрения стекла. Определяли максимальное значение (предельное значение, максимальное значение) и скорость изменения (RoC; разница между максимальным и минимальным значениями в квадратной области измерения с размером 80мм*80мм); оба они являются традиционными величинами для оценивания оптического качества, в частности, в автомобильной промышленности, и являются знакомыми специалистам в данной области техники. Чем меньшим является измеренное значение, тем более свободным от искажений является стекло, и, соответственно, тем лучшим является оптическое качество стекла.

Результаты приведены в Таблице 1.

Таблица 1

Моллирование с использованием верхнего формующего инструмента с мембраной

Как указывает таблица, значительная экономия времени может быть достигнута в процессе согласно настоящему изобретению - с использованием мембраны согласно настоящему изобретению скорость гнутья при идентичных в иных отношениях условиях испытаний является значительно большей, чем при использовании прямого воздействия потока воздуха, и еще большей, чем при использовании чистого моллирования. В то же время, ухудшение оптического качества является значительно меньшим, чем при использовании прямого воздействия потока воздуха. Эти результаты были неожиданными и удивительными для специалистов в данной области техники.

Перечень ссылочных позиций

(1) нижняя форма для гнутья

(2) рабочая поверхность/ опорная поверхность нижней формы 1 для гнутья

(3) верхний формующий инструмент

(4) отверстие в пустое пространство 5

(5) пустое пространство формующего инструмента 3

(6) мембрана формующего инструмента 3

(7) крышка формующего инструмента 3

(8) пластина отклонения воздуха формующего инструмента 3

(9) впускная труба формующего инструмента 3

(10) труба отсасывания формующего инструмента 3

(11) пластина отклонения формующего инструмента 3

(12) стенка формующего инструмента 3, ориентированная по направлению к нижней форме 1 для гнутья и разделяющая пустое пространство 5

(13) форма для предварительного гнутья/ форма для моллирования

(I) лист стекла

(O) верхняя поверхность листа I стекла, обращенная от опорной поверхности 2

(U) нижняя поверхность листа I стекла, обращенная к опорной поверхности 2

Реферат

Группа изобретений относится к устройству и способу гнутья по меньшей мере одного листа стекла. Устройство содержит нижнюю форму для гнутья с рабочей поверхностью, которая пригодна для воздействия на форму по меньшей мере одного листа стекла. Верхний формующий инструмент, расположенный напротив рабочей поверхности, который пригоден для создания избыточного давления на поверхность (О) указанного по меньшей мере одного листа стекла, обращенную от рабочей поверхности. Причем верхний формующий инструмент имеет пустое пространство по меньшей мере с одним отверстием, ориентированным по направлению к нижней форме для гнутья, и мембрану, закрывающую отверстие, и снабжен средством для введения газа в пустое пространство для деформирования мембраны в направлении нижней формы для гнутья и, таким образом, для создания избыточного давления. Причем нижняя форма для гнутья выполнена в виде формы для моллирования с рамкообразной рабочей поверхностью. Заявлен также способ гнутья по меньшей мере одного листа стекла и применение мембраны для создания избыточного давления на поверхность (О) листа стекла во время процесса гнутья. Технический результат заключается в предотвращении ухудшения оптического качества стекла. 3 н. и 10 з.п. ф-лы, 7 ил., 1 табл.

Комментарии