Устройство и способ для послойного изготовления трехмерных конструкций - RU2690436C2

Код документа: RU2690436C2

Чертежи

Описание

Область техники

Изобретение относится к способу и устройству для изготовления трехмерных конструкций из тонких слоев пастообразных или пластичных материалов, предпочтительно из плоских слоев, наложенных друг на друга.

Устройства такого типа описываются общим термином "3D-принтер".

Более конкретно, изобретение предназначено для изготовления трехмерных конструкций очень больших размеров, преимущественно при строительстве зданий, т.е. при строительстве с применением строительных растворов, содержащих гидравлическое вяжущее, такое, например, как (предпочтительно легкая) известь или цемент, предпочтительно таких строительных растворов, которые являются изоляционными и прочными и предпочтительно армированными волокном.

Уровень техники

В области 3D-печати термин "конструкция" используется применительно к прототипам или к небольшим партиям изделий, например таких, как компоненты насосов, статуэтки, бутылки или любые другие изделия, которые раньше изготавливались посредством литья или полностью вручную. Теперь же, с появлением 3D-принтеров, для таких изделий посредством компьютерного проектирования создаются цифровые 3D-модели, и изделия изготавливаются посредством 3D-принтера полностью автоматически, слой за слоем.

В области строительства это охватывает строительство зданий, например жилых домов, блоков квартир или офисов, складов, или любые другие варианты строительства, где требуются прочные конструкции, которые могут быть построены быстрыми темпами.

В течение последних десятилетий строительные технологии претерпели значительные изменения. При этом постоянно имело место желание упростить и автоматизировать их таким образом, чтобы повысить качество готового продукта при одновременном снижении затрат и сроков строительства.

Принцип 3D-печати хорошо известен. Он состоит в трехмерном проектировании объекта с последующим его изготовлением послойно. Для этого цифровая 3D-модель представляется в виде параллельных секций постоянной толщины, и 3D-принтер последовательно наносит, в квазинепрерывном режиме, слои пастообразного или жидкого материала на каждую из плоскостей. В зависимости от применяемой технологии, материал наносят на предыдущий слой либо в форме капель, либо в виде порции расплавленного пластика и распределяют его посредством экструзионной головки или посредством лазерного пучка (чтобы расплавить тонкий слой ранее нанесенного термоплавкого порошка), или путем полимеризации жидкой пленки с помощью лазерного пучка.

Как правило, желательно обеспечить хорошее качество готового изделия, что требует формирования тонких слоев, толщина которых в некоторых случаях может быть порядка сотой миллиметра, а при изготовлении частей объемом несколько кубических дециметров это требует значительного времени.

Данная технология недавно была применена в попытке изготовить таким же послойным методом конструкционные компоненты и небольшие здания, используя известные специалистам робототехнические устройства типа козлового крана или роботов типа SCARA (selective compliance articulated robot arm, селективная совместимая монтажная роботизированная рука), или роботов гексаподов.

Все эти устройства управляются автоматически посредством контроллеров с цифровым управлением, известных специалистам в области робототехники, и поэтому не требуют больших трудозатрат в процессе изготовления конструкции.

Рассмотренные технологии хорошо подходят для изготовления прототипов различных элементов в цеховых условиях или при строительстве небольших объектов, но, как только размеры становятся крупными (превышающими 5 или 10 м), соответствующие устройства становятся очень большими, поскольку они должны быть очень точными и, следовательно, очень жесткими.

В патенте FR 2739887, принадлежащем заявителю настоящего изобретения, описано устройство, использующее кабели, чтобы позиционировать инструмент по двум координатам на огромной стене, более конкретно, на фасаде здания, который является плоским или слегка изогнутым.

Известны также устройства (которые применяются уже более десяти лет) для перемещения камеры по стадиону, над игроками или соревнующимися, чтобы с близкого расстояния отслеживать спортивные события. Устройство такого типа образовано четырьмя пилонами, обычно находящимися на углах стадиона и снабженными быстрыми лебедками с цифровым управлением, установленными на их верхних концах. Эти лебедки связаны с камерой тонкими кабелями, обычно из кевлара, так что регулировка длины каждого кабеля обеспечивает требуемое позиционирование камеры в плоскости, позволяющее получить желательные изображения. Управляя комплектом лебедок в реальном времени, можно заставить камеру перемещаться в зоне, покрывающей почти весь стадион, причем на внушительных скоростях.

Позиционирование камеры описанным способом является не очень точным, поскольку кабели находятся под предельно высоким натяжением, чтобы гарантировать, что камера остается расположенной выше спортсменов. Высота такой камеры контролируется не очень хорошо, и сообщалось о нескольких инцидентах, в частности о столкновениях со спортсменами. В данном приложении точность не очень важна, поскольку задача состоит в том, чтобы приблизить камеру к положению, из которого можно получить желательные впечатляющие изображения.

В заявке US 2013/0292039 описано устройство для изготовления 3D-конструкций, которое аналогично описанным устройствам с камерами и в котором моторы для кабелей и экструзионная головка вместе с запасом материала размещены на движущейся головке. В этом приложении натяжение кабеля является значительным или даже неприемлемым, если требуется изготавливать элементы больших размеров, поскольку кабели, присоединенные к стационарным пилонам, воспринимают все вертикальные усилия.

В патентных документах WO 2005/097476 и ЕР 1872928 описаны трехкоординатные козловые краны для изготовления трехмерных конструкций больших размеров. При таком применении мост козлового крана должен быть очень прочным и, следовательно, имеющим очень большой момент инерции сечения, чтобы ограничить прогиб под нагрузкой и тем самым гарантировать, что движения являются точными и воспроизводимыми. В качестве конкретного назначения данных устройств указано изготовление полуфабрикатов конструкционных элементов в заводских условиях. В таком случае модульность и значительный вес различных элементов делают данные устройства непригодными для использования непосредственно на месте, на котором возводится здание, поскольку строительное оборудование должно легко перемещаться с одного места строительства на другое.

Раскрытие изобретения

Изобретение направлено на обеспечение высокоточного позиционирования по трем координатам X-Y-Z и особенно позиционирования по вертикальной координате Z, которым наиболее трудно управлять, когда размеры конструкции являются большими или даже огромными. Изобретение позволяет отказаться от обычных приспособлений типа лесов или от тяжелых конструкций типа козлового крана. При этом должно быть понятно, что для обеспечения точного позиционирования предлагаемые устройства должны быть предельно жесткими.

Задача, решаемая изобретением, состоит в создании промышленного устройства для автоматического изготовления конструкций больших размеров.

Согласно изобретению предлагается устройство для послойного нанесения пастообразного материала при изготовлении трехмерной конструкции больших размеров. Данное устройство содержит:

по меньшей мере три первых опоры, которые находятся на расстоянии от земли и не на одной линии и на которых установлены три первых устройства (М1, М2, М3) для натяжения кабеля;

по меньшей мере одну вторую опору (5b), находящуюся на расстоянии от земли (10), предпочтительно расположенную выше трех первых опор и выполненную с возможностью перемещения по меньшей мере над областью между тремя первыми опорами;

трубку (2b) для подвода материала, предпочтительно заполняемую пастообразным материалом, подвешенную над землей (10) и выполненную с возможностью перемещения по меньшей мере над областью между тремя первыми опорами;

головку для нанесения материала, предпочтительно экструзионную головку (2а), закрепленную на конце трубки (2b) для подвода материала и подвешенную ко второму устройству (4) для обеспечения натяжения, предпочтительно посредством кабеля (4а) для подвески, предпочтительно прикрепленного к первой каретке (3), выполненной с возможностью перемещения относительно второй опоры (5b), и

три позиционирующих кабеля (7-1, 7-2, 7-3) с длинами (L1, L2, L3) соответственно, каждый из которых присоединен одним концом к головке для нанесения материала и связан другим своим концом с одним из трех первых устройств (М1, М2, М3) для обеспечения натяжения. При этом три позиционирующих кабеля выполнены с возможностью поддерживаться натянутыми при различных регулируемых длинах посредством изменения настройки трех первых устройств (М1, М2, М3) и второго устройства (4) для обеспечения натяжения и с возможностью задавать, посредством регулировки их длин, перевернутую пирамиду с треугольным основанием, расположенным сверху, и с расположенной снизу вершиной, задающей в трехмерном пространстве точку нанесения, которая расположена, по существу, на головке для нанесения материала, закрепленной на нижнем конце трубки (2b) для подвода материала и предпочтительно поддерживаемой, по существу, в вертикальном положении. Данная точка нанесения имеет возможность перемещения по трем координатам трехмерного пространства XYZ между тремя пилонами, предпочтительно при перемещении первой каретки и при изменении настройки по меньшей мере одного из трех первых устройств (М1, М2, М3) для обеспечения натяжения.

Согласно изобретению по меньшей мере одна из трех первых опор является пилоном (Р), предпочтительно, по существу, вертикальным пилоном, закрепленным на земле и несущим первую лебедку (М).

Должно быть понятно, что первые опоры, несущие первые лебедки, могут иметь неодинаковую высоту и что их можно размещать на большой высоте, закрепляя на существующих зданиях. Альтернативно, эти опоры могут быть образованы пилонами.

Согласно варианту изобретения вторая опора (5b) образует стрелу закрепленного на земле (10) башенного крана (5), поддерживает первую каретку и установлена с возможностью поворота относительно башни указанного крана.

Согласно другому варианту изобретения вторая опора (20b, 5b) образует, по существу, горизонтальный мост козлового крана (20), который выполнен подвижным вдоль горизонтальной оси YY, предпочтительно перпендикулярной его оси XX.

Предпочтительный вариант изобретения обеспечивает, для осуществления перемещения точки нанесения, цифровое управление, посредством управляющей станции (8), тремя первыми устройствами для обеспечения натяжения, предпочтительно вторым устройством для обеспечения натяжения и, более предпочтительно, первой кареткой.

Согласно изобретению кабель (4а) для подвески поддерживается в вертикальном положении посредством управления движениями первой каретки (3) вдоль стрелы и/или поступательным и/или поворотными движениями стрелы в горизонтальной плоскости, предпочтительно под цифровым управлением посредством управляющей станции (8).

Согласно варианту изобретения кабель (4а) для подвески поддерживается в вертикальном положении посредством управления положением в горизонтальной плоскости XY первой каретки (3) на основе информации от двух инклинометров (11), прикрепленных к указанному кабелю (4а) или к указанной трубке (2b) и расположенных в вертикальных референтных плоскостях, предпочтительно взаимно перпендикулярных

Таким образом, кабель (4а) для подвески поддерживается в вертикальном положении посредством управления положением каретки по двум, по существу, соответствующим одна другой парам координат, а именно по картезианским координатам X, Y или по полярным координатам: полярному радиусу (ρ) и полярному углу (ϕ).

Согласно другому варианту изобретения трубка (2b) для подвода материала прикреплена к указанному кабелю (4а) для подвески посредством S-образного захвата, а головка для нанесения материала содержит сопло, поддерживаемое направляющей деталью (6), соединенной с позиционирующими кабелями (7).

В варианте изобретения первая лебедка (4) выполнена с возможностью регулировки натяжения. Она поддерживает 40-95%, предпочтительно 70-85% общего веса той части трубки (2b) для подвода материала, которая подвешена, по существу, вертикально и заполнена пастообразным материалом, а также вес направляющей детали (6), вес головки (2а) для нанесения материала и, предпочтительно, веса S-образного захвата (4b), кабеля (4а) для подвески и той части трубки (2b), которая имеет конфигурацию с провисанием, например в виде гирлянды.

При этом должно быть понятно, что первая лебедка может поддерживать только трубку 2b для подвода материала, направляющую деталь 6 и сопло 2а, поскольку S-образный захват и кабель для подвески в некоторых вариантах не используются.

Предпочтительный вариант изобретения содержит по меньшей мере четыре пилона (Р), на каждом из которых установлена одна из четырех первых лебедок (М), соединенных с головкой (2а) для нанесения материала посредством кабелей (7). При этом любые три из указанных кабелей могут быть активированы для функционирования в качестве натянутых позиционирующих кабелей, тогда как другие кабели будут являться дополнительными, предпочтительно ненатянутыми, кабелями.

В предпочтительном варианте изобретения трубка (2b1) для подвода материала расположена вокруг направляющей детали (6, 6а), снабженной осевым отверстием (6а1) малого диаметра, к которому сходятся позиционирующие кабели (7).

Изобретение предлагает также способ изготовления трехмерной конструкции из пастообразных материалов, наносимых посредством устройства по изобретению. Данный способ характеризуется тем, что указанную конструкцию изготавливают путем нанесения, предпочтительно посредством экструзии, пастообразного материала в виде последовательных тонких слоев, предпочтительно наносимых друг на друга горизонтальных слоев, при перемещении головки для нанесения материала. При этом осуществляют натяжение трех позиционирующих кабелей с длинами (L1, L2, L3), регулируемыми посредством изменения настройки трех первых устройств (М1, М2, М3) для обеспечения натяжения таким образом, чтобы предпочтительно задать перевернутую пирамиду с треугольным основанием и с вершиной, задающей референтную точку в трехмерном пространстве, расположенную, по существу, на головке для нанесения материала, находящейся на нижнем конце трубки для подвода материала. Указанную точку нанесения перемещают по трем координатам трехмерного пространства XYZ, заданного пилонами (Р1, Р2, Р3), посредством изменения настройки по меньшей мере одного из трех первых устройств (М1, М2, М3) для обеспечения натяжения и предпочтительно посредством перемещения первой каретки.

Изобретение предназначено, в частности, для изготовления строительных конструкций с минимальным размером в горизонтальной плоскости не менее 5 м, предпочтительно не менее 10 м.

Согласно изобретению пастообразный материал является смесью инертных материалов, таких как глина, песок, солома, армирующие волокна из пластика или из стали, и предпочтительно содержит гидравлическое вяжущее, такое как цемент, чтобы сформировать прочный, предпочтительно легкий и изоляционный строительный раствор. В одном варианте изобретения пастообразный материал содержит термоплавкий или термореактивный одно- или многокомпонентный материал.

Краткое описание чертежей

Другие характеристики и преимущества изобретения станут ясны из нижеследующего описания его вариантов, приводимого со ссылками на фиг. 1-8.

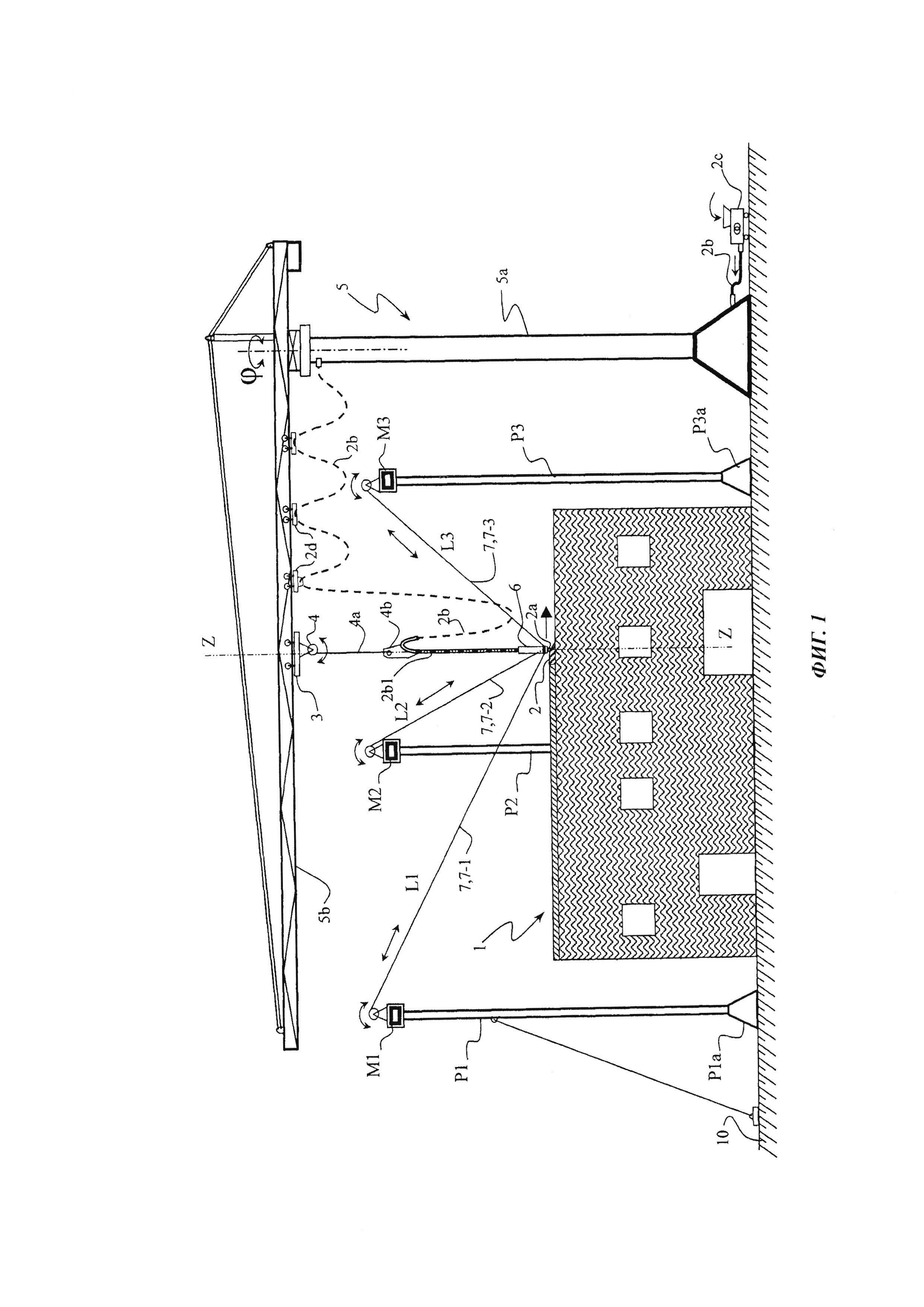

На фиг. 1 показано, на виде сбоку, здание, при строительстве которого используется устройство по изобретению. Устройство содержит: башенный кран; три лебедки, установленные на вершинах трех пилонов; три кабеля, подсоединенные к экструзионной головке для подачи строительного раствора, подвешенной к каретке, способной перемещаться вдоль стрелы крана, и гибкую трубку (например в форме шланга) для подвода строительного раствора.

На фиг. 2А представлено, на виде сбоку, устройство по изобретению в период подготовки к работе. Показаны средства для стабилизации пилонов: оттяжки и стяжные стержни, соединяющие верхние части пилонов. Связанная с приводом лебедка, соединенная с подвижной кареткой, поддерживает экструзионную головку вместе с гибким шлангом для подвода строительного раствора.

На фиг. 2В представлена модификация варианта по фиг. 2А, в которой подвижная каретка несет комплект шкивов, а кабель, проходящий по этим шкивам, снабжен противовесом.

На фиг. 3 здание, показанное на фиг. 1, представлено на виде сверху. Видны наружные и внутренние стены строящегося здания, три активных (т.е. позиционирующих) кабеля 7-1, 7-2 и 7-3, а также неактивные (т.е. дополнительные, не используемые в данный момент для позиционирования) кабели 7-4, 7-5 и 7-6.

На фиг. 4 показано, на виде сбоку, устройство по изобретению, в котором двигатели перемещаются воль пилонов таким образом, чтобы позиционирующие кабели оставались, по существу, в горизонтальной плоскости.

На фиг. 5 показан, на виде сбоку, вариант устройства по изобретению, в котором башенный кран заменен козловым краном, перемещающимся по рельсам.

На фиг. 6 показан, на виде сбоку, вариант устройства по изобретению, в котором лебедки установлены на существующих зданиях, а трубка для подвода материала подвешена в стационарной точке.

На фиг. 7 показана, на виде сбоку, направляющая деталь, снабженная проушинами для прикрепления позиционирующих кабелей.

На фиг. 8A-8D представлен вариант узла для прикрепления позиционирующих кабелей к направляющей детали 6.

Осуществление изобретения

На фиг. 1 показано, на виде сбоку, здание 1, строящееся с использованием устройства по изобретению. Устройство по изобретению содержит:

башенный кран 5, содержащий башню 5а, стрелу 5b, первую подвижную каретку 3, находящуюся на нижней стороне стрелы 5b и способную поступательно перемещаться вдоль осевого направления этой, по существу, горизонтальной стрелы;

три пилона Р1-Р3, задающие вершины треугольника вблизи башни таким образом, что поворотом стрелы 5b подвижная каретка 3 может быть помещена по меньшей мере над пространством, заданным пилонами;

сопло 2а, подвешенное к первой каретке 3 посредством кабеля 4а для подвески, связанного с лебедкой 4, прикрепленной к первой каретке 3, и

трубку 2b для подвода строительного раствора, подведенную своим нижним концом к соплу 2а для нанесения строительного раствора 2.

Трубка 2b прикреплена к S-образному захвату 4b, поддерживающему ее концевой отрезок, по существу, в вертикальном положении, тогда как остальная часть трубки 2b подвешена, с провисанием (в конфигурации в форме гирлянды), ко вторым кареткам 2d, способным поступательно перемещаться вдоль нижней стороны стрелы 5b, и проходит в направлении башни 5а башенного крана. Далее эта трубка проходит предпочтительно внутри этой башни и выходит у ее основания, где она подсоединена к насосу 2с для подачи строительного раствора.

Сопло 2а прикреплено к направляющей детали 6, связанной с тремя кабелями 7 (7-1, 7-2 и 7-3), другие концы которых связаны соответственно с тремя лебедками М1, М2 и М3, расположенными (предпочтительно на одинаковой высоте) на верхних концах соответственно трех пилонов Р1, Р2 и Р3, закрепленных на земле 10 посредством опор Р1а, Р2а и Р3а. Цифровое управление функционированием каждой из лебедок М1, М2 и М3 осуществляется управляющей станцией 8 (см. фиг. 2А). При этом электропитание лебедок происходит по проводам (не изображены), проходящим вдоль каждого пилона, а команды на запуск лебедок и на перемещение сопла 2а подаются либо по экранированному кабелю, либо по оптоволокну. Предпочтительно команды для управления лебедками М1, М2 и М3 передаются по радио на антенны М1а, М2а и М3а соответственно (см. фиг. 2А), причем команды по позиционированию передаются антенной 8а управляющей станции 8. Таким образом, управляющая станция 8 управляет регулировкой длины L каждого из кабелей 7-1, 7-2 и 7-3, т.е. длин L1, L2, L3 их отрезков между направляющей деталью 6 и соответствующей лебедкой М1, М2, М3. В результате точка, в которой встречаются три кабеля, будет расположена на продольной оси направляющей детали 6, однозначно и точно определяя точку в трехмерном координатном пространстве XYZ. Данная точка встречи трех кабелей расположена ниже плоскости, в которой находятся три указанных лебедки. Таким образом, обеспечивается возможность перемещать, по командам управляющей станции 8 направляющую деталь 6 и, следовательно, экструзионную головку (т.е. сопло 2а) во всех направлениях, т.е. по всем трем координатам X, Y и Z, регулируя длины L1, L2 и L3 трех кабелей 7-1, 7-2 и 7-3.

На фиг. 3 строящееся здание показано на виде сверху. Положение экструзионной головки (которая не видна, поскольку находится под стрелой 5b крана 5 и под первой кареткой 3) однозначно задается по трем координатам комплектом из трех кабелей 7-1, 7-2 и 7-3. В такой конфигурации экструзионная головка (сопло) 2а может перемещаться только внутри треугольника, заданного тремя пилонами Р1, Р2 и Р3. С учетом этого в устройство дополнительно включены пилоны, лебедки и кабели. При этом три дополнительных пилона Р4, Р5, Р6 установлены так, что многоугольник, заданный полным комплектом пилонов, заключает в себе все строящееся здание. В зависимости от конкретной зоны, в которой в данный момент формируется конструкция, для точного позиционирования сопла 2а используются только три кабеля из их полного комплекта.

В связи с этим целесообразно рассмотреть функции двух типов, определяющие статус каждого из кабелей.

Во-первых, имеются кабели, именуемые позиционирующими кабелями (в ситуации по фиг. 3 это кабели 7-1, 7-2 и 7-3), каждый из которых участвует в однозначном задании положения экструзионной головки 2а в пределах области внутри вертикальной треугольной призмы с вершинами, задаваемыми, по существу, тремя пилонами Р1, Р2 и Р3.

Во-вторых, имеются кабели, именуемые дополнительными (в ситуации по фиг. 3 это кабели 7-4, 7-5 и 7-6), поскольку эти кабели не участвуют в трехкоординатном позиционировании. Соответственно, они не являются натянутыми, т.е. имеют небольшое провисание.

В процессе позиционирования сопла 2а в пределах всей площади здания статус каждого из кабелей может изменяться, причем должно быть понятно, что в любой точке в пределах трехмерного строительного пространства экструзионная головка (т.е. сопло) 2а позиционируется посредством трех позиционирующих кабелей, последовательно выбираемых из комплекта кабелей. В этот момент три остальных кабеля временно имеют статус дополнительных кабелей.

Таким образом, термин "дополнительный кабель" в контексте изобретения означает кабель в ненатянутом (провисающем) состоянии, т.е. длина L, задаваемая данному кабелю управляющей станцией 8, слегка превышает его теоретическую длину Lt, которая была бы рассчитана для данного кабеля, если бы он был позиционирующим. Например, избыточная длина кабеля может быть задана составляющей 2-10 см. Другими словами, фактическая длина дополнительного кабеля задается, как L=Lt+2-10 см. Следовательно, он не является натянутым и поэтому, находясь в таком состоянии, он не участвует в позиционировании. Когда статус кабеля изменится, т.е. когда он снова станет позиционирующим кабелем, его длина будет отрегулирована до L=Lt. В результате кабель будет натянутым, и он станет одним из трех кабелей, участвующих в новом цикле позиционирования.

Как можно видеть из фиг. 3, количество пилонов можно уменьшить до 4, поскольку многоугольник с вершинами Р1, Р4, Р5 и Р6 заключает в себе всю площадь строящегося здания. При таком ограниченном количестве пилонов можно достичь любой точки конструкции. Тем не менее, в определенных обстоятельствах, из соображений точности позиционирования, целесообразно увеличить количество дополнительных пилонов, чтобы облегчить строительство, например строительство вытянутых в длину зданий, т.е. зданий, длина которых в 2, 3 или в 4 раза больше их ширины.

Как показано на фиг. 2В, первая каретка 3 снабжена комплектом шкивов 4с, по которым проходит кабель 4а. При этом к нижнему (левому) концу этого кабеля прикреплен противовес 4d, чтобы компенсировать часть веса S-образного захвата 4b, трубки 2b для подачи строительного раствора и направляющей детали 6, например 70-85% общего веса этих компонентов, который варьирует в зависимости от высоты (координаты Z) расположения рабочей плоскости и от положения по координатам XY. Остальная доля общего веса создает натяжение трех позиционирующих кабелей, благодаря чему обеспечивается точность позиционирования.

Натяжение предпочтительно отслеживается датчиком 4f усилия, находящимся, как показано на фиг. 5, между верхним концом кабеля 4а для подвески и S-образным захватом 4b. Измерение усилия позволяет регулировать крутящий момент лебедки 4 и, следовательно, натяжение данного кабеля.

Вертикальность кабеля предпочтительно поддерживается управляющей станцией 8. С этой целью, поскольку положение экструзионной головки в системе координат XYZ известно, целесообразно регулировать параметры башенного крана, а именно его полярные координаты ρ и ϕ так, чтобы они очень точно соответствовали координатам X, Y экструзионной головки. Для этого управляющая станция 8 известным образом управляет поворотом крана (углом ϕ) и перемещением (координатой ρ) первой каретки на стреле 5b (см., например, фиг. 3).

В предпочтительном варианте изобретения вертикальность кабеля 4а поддерживается по данным от двух инклинометров 11а, 11b, показанных на фиг. 2А, или от двухосевого инклинометра 11а. Он образован трубкой, окружающей, с малым зазором, кабель 4а так, что кабель 4а может перемещаться по вертикали. Трубка инклинометра подвешена к первой каретке 3 и поддерживается в вертикальной плоскости стрелой 5b крана без возможности поворота вокруг своей вертикальной оси ZZ. Инклинометр (инклинометры) измеряет (измеряют) угол α кабеля 4а относительно вертикали в вертикальной плоскости, в которой находится стрела 5b крана, т.е. в плоскости, соответствующей фиг. 2А, а также угол β наклона кабеля 4а относительно вертикали в плоскости, перпендикулярной вертикальной плоскости в которой находится стрела 5b, т.е. в вертикальной плоскости, перпендикулярной плоскости, соответствующей фиг. 2А. По результатам измерений этих двух углов производят регулировку полярной координаты ρ первой каретки 3, перемещая ее вперед или назад, чтобы получить нулевое значение угла α. Регулировку полярной координаты ϕ стрелы крана производят, поворачивая ее по часовой или против часовой стрелки, чтобы получить нулевое значение угла β. Путем непрерывной регулировки полярных координат первой каретки 3 как функций значений α и β кабель 4а будет постоянно поддерживаться в желательном, по существу, вертикальном положении.

На фиг. 4 показана трубка 2b для подвода материала, проходящая от головки 2а для нанесения материала к механизированному шкиву 4е, прикрепленному к каретке 3, и образующая за этим шкивом конфигурацию в форме гирлянды, свисающей с балки 5b. Механизированный шкив 4е обеспечивает натяжение трубки 2b для подвода материала. Это позволяет установить инклинометр 11, с небольшим зазором, прямо на данную трубку с возможностью скользящего перемещения относительно нее.

В варианте изобретения, представленном на фиг. 4, три позиционирующих кабеля расположены, по существу, в одной горизонтальной плоскости. Соответственно, лебедки М1, М2, и М3 сконфигурированы для перемещения по вертикали по соответствующим рейкам Рb, прикрепленным к каждому пилону Р. Поскольку устройство формирует плоскость за плоскостью, то при изменении высоты Z все лебедки перемещаются вверх, так что все (т.е. позиционирующие и дополнительные) кабели продолжают оставаться, по существу, в одной плоскости. В таком случае можно считать, что для целей позиционирования реально используются только два из трех регулируемых по длине кабелей, тогда как третий находящийся под натяжением кабель используется, чтобы гарантировать позиционирование в плоскости АА. Остальные кабели при этом имеют статус дополнительных, так что они не имеют существенного натяжения, т.е. являются слегка провисающими.

Таким образом, в варианте, представленном на фиг. 4, применена планарная конфигурация, сходная с использованием кабелей для позиционирования по двум координатам на фасаде, причем суммарный вес S-образного захвата 4b, трубки 2b для подачи строительного раствора и направляющей детали 6 воспринимается лебедкой 4, прикрепленной к первой каретке 3. При этом регулировка длины кабеля 4а позволяет поддерживать конец экструзионной головки или сопло 2а в плоскости ВВ нанесения строительного раствора.

Данный вариант требует использования нескольких устанавливаемых на пилонах комбинаций рейка/лебедка, подвижных в вертикальном направлении, т.е. более сложных в изготовлении и управлении. Как следствие, данный вариант изобретения не является предпочтительным.

В варианте по фиг. 5 башенный кран заменен козловым краном 20, содержащим две, по существу, вертикальные стойки 20а, соединенные горизонтальным мостом 20b, несущим первую каретку 3, а также вторые каретки 2d, поддерживающие трубку 2b для подвода строительного раствора, имеющую конфигурацию в виде гирлянды. Стойки 20а козлового крана перемещаются вдоль оси YY, перпендикулярной плоскости XZ (соответствующей плоскости по фиг. 5), на связанных с приводом колесах 20d, по рельсам 20с. Путем изменения, контролируемым образом, координаты Y козлового крана на оси YY и положения ρ=X первой каретки 3 на мосту 20b, кабель 4а поддерживается, по существу, в вертикальном положении аналогично тому, как это было описано выше со ссылками на фиг. 1-4. Однако движения экструзионной головки или сопла 2а над всей поверхностью строящегося здания при послойном нанесении материала требуют непрерывных перемещений всего козлового крана. Подобный козловой кран имеет значительные размеры как по высоте, так и по ширине, причем, чтобы обеспечить безопасность его перемещения, он должен иметь очень большую жесткость и, главное, должен быть способен выдерживать сильные ветры, вплоть до штормовых, даже когда он не функционирует. Как следствие, он имеет значительный вес, который нужно приводить в беспрерывное движение посредством приводных двигателей большой мощности. Таким образом, этот вариант изобретения не является предпочтительным.

Как проиллюстрировано на фиг. 2В и 3, желательно значительно повысить жесткость комплекта пилонов посредством оттяжек 12, каждая из которых закреплена одним концом 12а, посредством анкерного устройства, на земле, а другим концом 12b прикреплена к соответствующему пилону Р, предпочтительно в его верхней трети. Кроме того, пилоны Р прикреплены друг к другу, предпочтительно у их вершин, посредством стяжных стержней 13, установленных между каждой парой соседних пилонов в многоугольнике, заданном комплектом пилонов. Каждый стяжной стержень 13 прикреплен к соответствующему пилону у каждого своего конца 13а. Средства для обеспечения натяжения в оттяжках 12 и в стержнях 13 на фиг. 2В и 3 не изображены. На фиг. 3 показана только одна оттяжка, связанная с пилоном Р3.

Чтобы достичь наиболее эффективного позиционирования, т.е. наилучшего центрирования позиционирующих кабелей, угол γ, который каждый позиционирующий кабель 7 образует с горизонтальной плоскостью (см. фиг. 2В), должен находиться в интервале 10°-80°, предпочтительно в интервале 25°-70°. Это связано с тем, что для углов, близких к 10°, общий вес элементов, поддерживаемых кабелем 4а, разложенный на силы, действующие на каждый из трех позиционирующих кабелей, становится очень большим, что препятствует сформулированной задаче обеспечения высокой точности, причем при ограниченных нагрузках. Аналогично, для углов более 80° силы, возникающие в каждом позиционирующем кабеле, становятся малыми и даже очень малыми. В результате значительно ослабляется центрирующий эффект, т.е. снижается точность позиционирования.

В вариантах по фиг. 2А, 2В и 4 башня 5а крана 5 предпочтительно выполняет также функцию пилона Р3.

Как пример, чтобы возвести здание высотой 15 м, длиной 15 м и шириной 12 м, целесообразно использовать выпускаемый фирмой Manitowoc-Potain (Франция) самомонтирующийся башенный кран модели IGO 21 с высотой подъема крюка 19 м и длиной стрелы 26 м или более крупную модель этого крана, такую как модель IG0 50, имеющую высоту подъема крюка 23 м и длину стрелы 40 м.

Данный кран имеет каретку для крюка, модифицированную путем ее оснащения линейным датчиком (что позволяет автоматически регулировать положение по координате ρ), а также энкодером, установленным, по существу, на вертикальной оси башни данного крана, чтобы обеспечить возможность задания угла ϕ разворота башни относительно направления на Север (см. фиг. 3). Шесть пилонов Р1-Р6 высотой 18 м расположены так, как показано на фиг. 3, и снабжены лебедками с цифровым управлением, каждая из которых установлена на вершине соответствующего пилона. Позиционирующие кабели, связывающие направляющую деталь 6 экструзионной головки с каждой из лебедок, имеют диаметр, составляющий, например, 4 мм, предпочтительно 3 мм или даже 2 мм. Масса направляющей детали и экструзионной головки (или сопла 2а) составляет 5-10 кг. Кабель 4а для подвески диаметром 6 мм соединен с первой кареткой 3 через S-образный захват 4b, поддерживающий трубку 2b для подачи строительного раствора, представляющую собой гибкую трубку с внутренним диаметром 30 мм и с линейной плотностью (при заполнении ее строительным раствором) около 2,5 кг/м.

Описанное устройство способно наносить слой толщиной 1-4 см, непрерывно перемещаясь по выбранной траектории со скоростью 0,1-0,25 м/с.

Позиционирующие и дополнительные кабели 7 имеют малый диаметр, поскольку силы, необходимые для поддерживания экструзионной головки (или сопла 2а) точно в требуемом положении, являются очень малыми на всем протяжении процесса строительства. Аналогично, кабель 4а, полностью или частично воспринимающий вертикальную нагрузку, создаваемую S-образным захватом, частью трубки 2b, направляющей деталью 6 и экструзионной головкой 2а, также имеет малый диаметр, поскольку действующие на него силы очень малы.

Поскольку силы, прикладываемые к позиционирующим кабелям 7 очень малы (составляют несколько килограммов или, возможно, несколько десятков килограммов), силы, с которыми эти кабели действуют на пилоны Р, также очень ограничены, так что изгиб пилонов крайне мал. Тем самым гарантируется высокая точность позиционирования экструзионной головки по трем координатам X-Y-Z. Кроме того, поскольку позиционирующие кабели имеют очень малый диаметр, они практически нечувствительны к ветру, а поскольку их линейный вес также очень мал, на участках между лебедками и экструзионной головкой 2а они являются почти прямыми. Это гарантирует очень высокую общую жесткость и, следовательно, предельную точность позиционирования экструзионной головки, которую, как следствие, можно перемещать полностью контролируемым образом, чтобы послойно сформировать все наружные и внутренние стены здания, как это проиллюстрировано на фиг. 3.

Изобретение было описано в контексте возведения здания больших размеров; однако, оно весьма эффективно и при изготовлении конструкций любого типа из пастообразных материалов или пластиков, обладающих достаточной когезией через несколько секунд или минут после нанесения, что делает возможным послойное изготовление, предпочтительно с использованием, по существу, горизонтальных слоев, поскольку при нанесении следующего слоя предыдущий слой является уже достаточно прочным. В результате предотвращается локальный или полный обвал конструкции, причем конструкция может изготавливаться автоматически и непрерывно, с минимумом трудозатрат. Это позволит существенно понизить ее стоимость.

Согласно варианту изобретения, представленному на фиг. 6, строительная конструкция, которую требуется изготовить, находится между двумя зданиями 30а, 30b, и для установки опор под лебедки М целесообразно использовать самые высокие части этих зданий. Использование таких опорных пунктов создает большие преимущества в терминах жесткости и простоты по сравнению с описанными пилонами Р.

Согласно другому варианту изобретения, также проиллюстрированному на фиг. 6, кабель 4а для подвески и система 4 его натяжения подвешены в стационарной точке, предпочтительно находящейся на очень большой высоте, по вертикали над геометрическим центром сооружаемой конструкции в плоскости XY, например на высоте, в 2-5 раз превышающей наибольший размер данной конструкции в горизонтальной плоскости, с добавлением высоты этой конструкции. В результате при перемещениях головки 2а для нанесения материала кабель 4а больше не является вертикальным, а описывает конус, горизонтальное сечение которого, перпендикулярное его вертикальной оси, соответствует контуру сооружаемой конструкции, а угол δ при вершине варьирует, в зависимости от местонахождения головки 2а, в интервале от 0° до 10°-15° или даже большем. В этой конфигурации точка, в которой наносится пастообразный материал, больше не расположена строго вертикально под нижним концом перевернутой пирамиды, но слегка смещена относительно него. Это смещение не создает существенных помех для процесса изготовления, поскольку составляет только несколько миллиметров или, возможно, 1-2 см при условии, что указанная стационарная точка расположена, как уже отмечалось, на очень большой высоте. Кроме того, данное смещение является постоянным для каждого наносимого слоя, причем оно может быть скорректировано просто модифицированием (посредством управляющей станции 8) траектории головки 2а для нанесения материала.

При изготовлении конструкции средних или малых размеров башенный кран может быть заменен простым строительным подъемным устройством, содержащим пилон 5а с подшипником в его верхней части, прикрепленным к, по существу, горизонтальной стреле 5b. Каретка 3, которая может свободно перемещаться вдоль этой стрелы, несет таль 4, поддерживающую кабель 4а. Стрела 5b способна поворачиваться на вершине пилона, а головка 2а для нанесения материала связана с кабелем 4а, который больше не является вертикальным, а образует с вертикалью угол δ. Горизонтальный компонент, возникающий в подъемном устройстве вследствие наличия этого угла, воздействует как на каретку, которая соответственно смещается вдоль стрелы 5b, так и на угол ϕ относительно направления на Север, так что этот угол автоматически изменяется, возвращаясь, по существу, к нулевому значению. В результате кабель становится, по существу, вертикальным. Чем больше угол δ, тем больше описанный возвращающий эффект. Остаточный угол, т.е. угол, который не приводит к какому-либо движению каретки 3 или стрелы 5b, составляет порядка 3°-5°, так что он не создает заметного снижения точности позиционирования и не вносит существенных помех в процесс изготовления конструкции.

Лебедки М были описаны как устанавливаемые на вершинах пилонов Р или на существующих зданиях; однако, их можно также установить в любом другом месте, например на земле. В этом случае кабели 7, соединяющие направляющую деталь 6 с лебедками, должны проходить через холостые шкивы, установленные на вершинах пилонов или на верхних частях существующих зданий.

Как показано на фиг. 1, кабель 4а для подвески, трубка 2b для подвода материала 1, направляющая деталь 6 и сопло 2а расположены, под действием веса различных элементов, по существу, на одной вертикальной оси ZZ. В результате точки прикрепления кабелей должны находиться на наружной стенке направляющей детали 6. На фиг. 7 можно видеть эту направляющую деталь, соединенную с позиционирующими кабелями 7-1 и 7-2 посредством проушин 6b1 и 6b2. Поскольку направляющая деталь имеет большой диаметр, например 60-100 мм, центральные линии позиционирующих кабелей пересекаются в точке, положение которой на оси ZZ направляющей детали при перемещениях головки изменяется. Это изменение положения в горизонтальной плоскости представляет погрешность позиционирования, однако, она всегда меньше, чем радиус данной направляющей детали. Кроме того, она является дополнительной по отношению к варьированию высоты указанной точки поперечного сечения относительно фактического позиционирования сопла. Чтобы ослабить этот недостаток, который может привести к погрешностям позиционирования на уровне 25-60 мм или даже более, целесообразно использовать узел, описываемый далее со ссылками на фиг. 8A-8D. Как показано на фиг. 8D, кабели 7-1 и 7-2 (а также другие позиционирующие кабели, если они имеются) сходятся к оси направляющей детали 6а, входя в отверстие 6а1 малого диаметра, проходят внутри направляющей детали, вдоль ее оси, а затем через пластину 6а2 с отверстиями, где эти кабели фиксируются посредством соответствующего (не изображенного) устройства. В верхней поверхности 6а3 предпочтительно имеется воронкообразное углубление, радиус которого на уровне данной поверхности выбран таким, чтобы позиционирующие кабели ни при каких условиях не контактировали с острой кромкой. Поскольку диаметр D отверстия 6а1 является небольшим, составляя, например, 8-10 мм или даже менее, погрешности, обусловленные вариациями в положении точки пересечения, резко уменьшаются по сравнению с ситуацией, проиллюстрированной на фиг. 7, в которой соответствующий диаметр составляет 60-100 мм. Более конкретно, указанные вариации составляют несколько миллиметров, так что они могут рассматриваться как пренебрежимо малые.

Чтобы гарантировать, что кабель 4а для подвески, трубка 2b для подвода материала 1 и сопло 2а под воздействием весов различных компонентов остаются на общей вертикальной оси ZZ, трубка 2b для подвода материала 1 предпочтительно выполнена отклоняющейся от оси направляющей детали 6 вблизи этой детали. Такое отклонение проиллюстрировано на фиг. 8А, причем оно предпочтительно имеет место в вертикальной плоскости и реализовано с помощью нескольких изогнутых секций (коленчатых патрубков) 2b2-2b3-2b4-2b5, состыкованных с прямыми отрезками трубки. На фиг. 8В, на которой зона с патрубками показана в разрезе плоскостью ВВ (см. фиг. 8А), иллюстрируется ограниченное взаимодействие между позиционирующими кабелями 7 и зоной трубки 2b1 с патрубками вблизи направляющей детали 6. Поворотное соединение 2b5, показанное на фиг. 8А, предпочтительно выполнено и установлено так, чтобы часть, образованная патрубками 2b2-2b5, могла свободно развернуться, как только она придет в контакт с любым из двух закрепляемых кабелей 7-2, 7-3.

Изобретение было описано применительно к изготовлению конструкции с использованием пастообразных материалов, более конкретно, строительных растворов на основе цементов или извести. Однако оно может эффективно применяться и при изготовлении металлических конструкций путем локального расплавления металлической, например железной или бронзовой, проволоки с использованием мощного локального нагревательного средства, такого как плазменная горелка, оборудование для сварки титана в инертной атмосфере или лазер. В этом случае нагревательное средство занимает место сопла 2а, а электрическая энергия или лазерный пучок вместе с металлом подаются посредством шлангокабеля, заменяющего трубку 2b для подвода пастообразных материалов. Одновременно с подачей материала локальное нагревательное средство может расплавлять ранее нанесенный N-ый слой и наносимый металл, чтобы сформировать слой N+1, который быстро отверждается в промежутке времени до нанесения, при следующем проходе, слоя N+2. Такое устройство особенно эффективно при изготовлении объектов искусства (например статуй) или любых других конструкционных или декоративных объектов больших размеров.

Реферат

Группа изобретений относится к устройству и способу для послойного изготовления конструкций больших размеров. В устройстве экструзионная головка позиционируется посредством кабелей по трем координатам для непрерывного нанесения тонкими слоями пастообразного материала, например, строительного раствора. Последний содержит гидравлическое вяжущее или термопластичные или термореактивные, или отверждаемые вещества. Способ содержит операции, которые осуществляются с помощью устройства по изобретению. Группа изобретений обеспечивает эффективность при промышленном изготовлении очень крупных объектов, более конкретно, при строительстве зданий. 2 н. и 13 з.п. ф-лы, 12 ил.

Формула

Документы, цитированные в отчёте о поиске

Вычислительная модель и способы трехмерной (3d) печати

Комментарии