Способ изготовления формованного изделия, форма и способ ее конструирования - RU2413678C2

Код документа: RU2413678C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к способу изготовления формованного изделия по способу формования провисанием при нагреве, к форме, которая может быть использована в способе формования провисанием при нагреве, и к способу изготовления формы.

Уровень техники

Способ получения стеклянных форм для очковых линз включает использование механического шлифования и способов полировки, способов механического шлифования и способов электрической обработки, таких как обработка электрическими разрядами, для получения устойчивой к нагреванию основной формы, введение этой основной формы в контакт со стеклянной заготовкой, размягчаемой путем нагревания для переноса формы поверхности основной формы, применение программы шлифования для получения каждой формы поверхности и получение основной формы, имеющей соответствующую форму поверхности.

В последние годы увеличилось потребность в том, чтобы делать мультифокальные очковые линзы более тонкими и легкими путем введения аксиально-симметричной, асферической конструкции линз. Способ формования провисанием при нагреве был предложен (смотри японские выложенные заявки Nos. 6-130333 и 4-275930) в качестве способа для получения форм, чтобы получить очковые линзы, имеющие такие сложные формы.

Раскрытие сущности изобретения

В способе формования провисанием при нагреве формующийся материал, состоящий из размягчающегося при нагревании вещества, такого как стекло, помещается в форму и размягчается путем нагревания до температуры, большей или равной его температуры размягчения, приводя ее в более плотный контакт с формой. В способе формования провисанием при нагреве после того, как формующая поверхность формы переносится на внешнюю поверхность формующегося материала, формующая поверхность формы обычно подвергалась зачистке до зеркального блеска для увеличения правильности формования. Однако чем более гладкой становится поверхность формующей формы, тем чаще происходит слипание с формующейся поверхностью и, таким образом, становится сложным снятие формы, что приводит к проблемам повреждения как формы, так и формующегося материала. Таким образом, достижение как правильности формования, так и предотвращение слипания с формующимся материалом было нелегким делом.

Кроме того, в способе формования провисанием при нагреве есть случаи, когда сложно получить внешнюю поверхность формующегося материала заданной формы из-за недостаточного контакта между формующей поверхностью формы и нижней поверхностью формующегося материала. Это, по-видимому, может быть вызвано разностью коэффициентов теплового расширения между материалом, из которого состоит форма, и формующимся материалом.

В таких обстоятельствах целью настоящего изобретения является создание средств, способствующих получению формованного изделия заданной формы по способу формования провисанием при нагреве без прилипания формующегося материала к форме.

Дополнительная цель настоящего изобретения заключается в том, чтобы создать средство для получения формованного изделия заданной формы поверхности способом формования провисанием при нагреве с высокой точностью.

Настоящее изобретение относится к:

способу изготовления формованного изделия, формирующего внешнюю поверхность формующегося материала, при котором придают веществу, размягчающемуся при нагревании, заданную форму путем размещения формующегося материала на формующую поверхность формы и нагрева формующегося материала до температуры, обеспечивающей деформацию для того, чтобы ввести нижнюю поверхность формующегося материала в плотный контакт с формующей поверхностью, причем

в качестве формы используется форма, имеющая на своей формующей поверхности множество неровностей с максимальной высотой Rmax, составляющей от 0,1 до 100 микрометров, и средними промежутками S между локальными пиками, составляющими от 0,01 до 1,00 мм.

Кроме того, настоящее изобретение относится к

способу изготовления сформованного изделия, формирующего внешнюю поверхность формующегося материала, при котором придают веществу, размягчающемуся при нагревании, заданную форму путем размещения формующегося материала на формующую поверхность формы и нагревания формующегося материала до температуры, обеспечивающей деформацию для того, чтобы ввести нижнюю поверхность формующегося материала в плотный контакт с формующей поверхностью, причем

в качестве формы используется форма, имеющая множество сквозных отверстий, проходящих от формующей поверхности к поверхности, противоположной формующей поверхности, и

используют всасывание через отверстия при формовании, и при этом

формованное изделие - это отливная форма или часть отливной формы для очковых линз, а

входы сквозных отверстий на стороне формующей поверхности распложены так, чтобы не перекрываться с положением, соответствующим опорной точке для измерения преломляющей силы очковых линз на нижней поверхности формующегося материала при плотном контакте.

Кроме того, настоящее изобретение относится к

форме для использования в способе формования, придающем заданную форму внешней поверхности формующегося материала, при котором придают веществу, размягчающемуся при температуре, который помещен на формующую поверхность формы, заданную форму путем нагревания формующегося материала до температуры, обеспечивающей деформацию для того, чтобы ввести нижнюю поверхность формующегося материала в плотный контакт с формующей поверхностью,

причем форма имеет множество неровностей с максимальной высотой Rmax, составляющей от 0,1 до 100 микрометров, и средними промежутками S между локальными пиками, составляющими от 0,01 до 1,00 мм.

Кроме того, настоящее изобретение относится к

форме для использования в способе формования, формирующем внешнюю поверхность формующегося материала, при котором придают заданную форму веществу, размягчающемуся при температуре, который помещается на формующую поверхность формы, путем нагревания формующегося материала до температуры, обеспечивающей деформацию для того, чтобы ввести нижнюю поверхность формующегося материала в плотный контакт с формующей поверхностью,

причем форма имеет множество сквозных отверстий, идущих от формующей поверхности к поверхности, противоположной формующей поверхности, и при этом

формованное изделие - это отливная форма или часть отливной формы для очковых линз, и

входы сквозных отверстий на стороне формующей поверхности распложены так, чтобы не перекрываться с положением, соответствующим опорной точке для измерения преломляющей силы очковых линз на нижней поверхности формующегося материала при плотном контакте.

Кроме того, настоящее изобретение относится к

способу для получения форм, включающему:

получение формующей поверхности путем обработки шлифовкой и срезанием и

получение множества неровностей с максимальной высотой Rmax, составляющей от 0,1 до 100 микрометров, и средними промежутками S между локальными пиками, составляющими от 0,01 до 1,00 мм.

Кроме того, настоящее изобретение относится к

способу для изготовления формы, включающей формующую поверхность, имеющую сквозное отверстие, охарактеризованному, тем что

выполняют первое отверстие первым острым элементом от поверхности, противоположной формующей поверхности формы, в положение, при котором отверстие не проникает через формующую поверхность, и

выполняют второе отверстие путем введения второго острого элемента в отверстие, которое было выполнено при выполнении первого отверстия, для того чтобы отверстие прошло через формующую поверхность.

Настоящее изобретение дает возможность изготавливать формованное изделие заданной формы с высокой точностью и высокой продуктивностью способом формования провисанием при нагреве без прилипания формы и формующегося материала.

Способ для изготовления формованного изделия

Способ для изготовления формованного изделия согласно настоящему изобретению (далее называемый «способ изготовления формованного изделия I») относится к способу изготовления формованного изделия, образующего верхнюю поверхность формующегося материала, при котором придают веществу, размягчающемуся при повышении температуры, заданную форму путем размещения формующегося материала на формующую поверхность формы и нагрева формующегося материала до температуры, обеспечивающей его деформацию для того, чтобы ввести нижнюю поверхность в плотный контакт с формующей поверхностью. В способе получения формованного изделия в качестве формы используется форма, имеющая на своей формующей поверхности множество неровностей с максимальной высотой Rmax от 0,1 до 100 микрометров и средними промежутками S между локальными пиками от 0,01 до 1,00 мм.

Способ для получения формованного изделия второго варианта осуществления настоящего изобретения (далее называемый «способ для получения формованного изделия II») относится к способу изготовления формованного изделия, образующего верхнюю поверхность формующегося материала, при котором придают веществу, размягчающемуся при повышении температуры, заданную форму путем размещения формующегося материала на формующую поверхность формы и нагрева формующегося материала до температуры, обеспечивающей его деформацию для того, чтобы привести нижнюю поверхность в плотный контакт с формующей поверхностью. В способе получения формованного изделия в качестве формы используется форма, имеющая множество отверстий, проходящих от формующей поверхности к поверхности, противоположной формующей поверхности, и способ включает использование отсоса через отверстия при формовании, а формованное изделие является отливной формой или частью отливной формы для очковых линз, и входы отверстий на стороне формующей поверхности расположены так, чтобы не перекрываться с положением, соответствующим опорной точке для измерения диоптрической силы очковых линз на меньшей поверхности формующегося материала при плотном контакте.

Способы изготовления формованного изделия I и II будут подробно описаны ниже.

Способ изготовления формованного изделия I

В способе изготовления формованного изделия I форма имеет на своей формующей поверхности множество неровностей с максимальной высотой Rmax от 0,1 до 100 микрометров и средними промежутками S между локальными пиками от 0,01 до 1,00 мм. При наличии формы, имеющей указанные выше неровности, на формуемой поверхности можно формовать верхнюю поверхность формующегося материала в заданную форму без влияния поверхностных свойств формующей поверхности формы на форму внешней поверхности формующегося материала, в то же время предотвращая слипание с формующимся материалом.

Максимальная высота неровностей Rmax составляет от 0,1 до 100 микрометров и средние промежутки S между локальными пиками составляют от 0,01 до 1,00 мм. Указанное выше Rmax относится к величине, которая измеряется в соответствии с определением неровности поверхности, описанной в JIS B0601-1982. Средний промежуток S между локальными пиками это величина, измеренная в соответствии с определением, описанным, например, в JIS K7125. Когда Rmax и S неровностей соответственно меньше описанного выше диапазона, происходит слипание с формующей поверхностью, что приводит к ухудшению производительности. Напротив, когда Rmax и S неровностей соответственно превышают описанный выше диапазон, неровность формующей поверхности формы влияет на внешнюю поверхность формующегося материала и невозможно получить формованное изделие заданной формы. Максимальная высота неровности Rmax предпочтительно составляет от 1 до 10 микрометров, более предпочтительно от 3 до 9 микрометров. Средний промежуток S между локальными пиками предпочтительно составляет от 0,01 до 10 микрометров, более предпочтительно от 0,1 до 1 микрометров, еще более того предпочтительно от 0,3 до 0,9 микрометров, в то время как средняя арифметическая неровность Ra измерена в соответствии с определением неровности поверхности, описанном в JIS BО601-1982.

В общем, формы, используемые в способе формования провисанием при нагреве, подвергаются отделке до зеркального блеска полировкой и тому подобными способами. Однако когда формующая поверхность формы, которая должна контактировать с формующимся материалом, является гладкой поверхностью, такой как отполированная поверхность, часто происходит прилипание формующегося материала, и поверхность формы повреждается при удалении формующегося материала и тому подобное, что приводит к ухудшению долговечности. Когда применяется формующийся материал, представляющий собой стекло, стеклу становится невозможно держать собственный вес при температуре, превышающей температуру стеклования (Тg), и, таким образом, оно становится мягким и изменяет свою форму из-за собственного веса, что приводит к контакту с формующей поверхностью формы. При продолжении размягчения размягчающееся стекло проникает внутрь неровностей формующей поверхности формы. Таким образом, соответственно, происходит слипание.

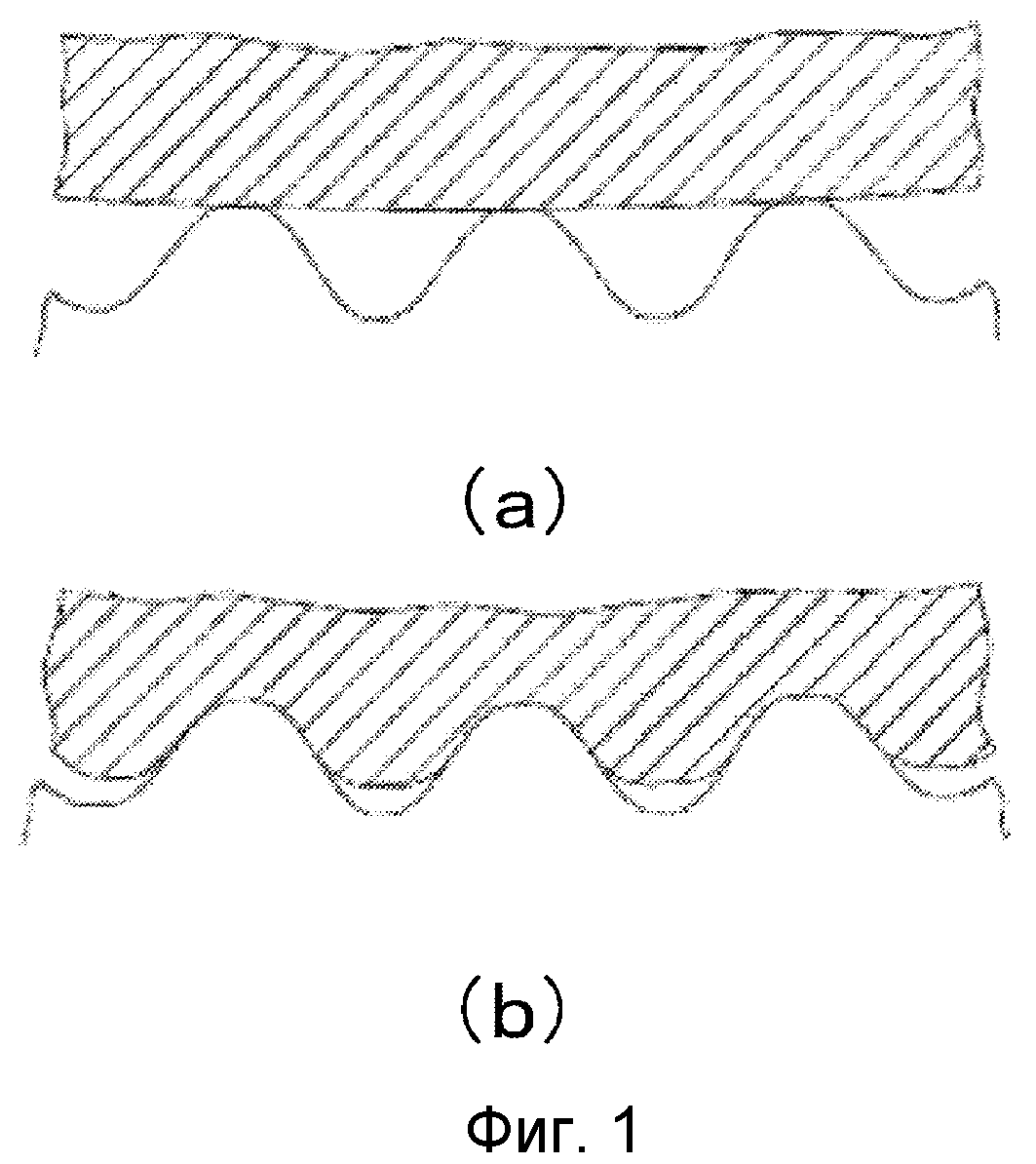

Напротив, описанная выше форма имеет неровности поверхности большие, чем у формы, которая обычно применяется в способе формования провисанием при нагреве. Фиг.1 показывает увеличенный схематический чертеж состояния контакта между формой и формующимся материалом перед и после размягчения при нагревании. Как показано на фиг.1, даже когда форма согласно настоящему изобретению слипается с формующимся материалом в течение размягчения, слипания не происходит на внутренней поверхности формующей поверхности, за исключением только того, что это ограничивается для выступающих частей, и сильное слипание не развивается между формующимся материалом и формующейся поверхностью формы. Таким образом, становится легко отделить формующийся материал от формы, исключая повреждения формы и формующегося материала (формующегося изделия) после размягчения. Более того, неровности поверхности формующей поверхности формы согласно настоящему изобретению определяются внутри интервала, в котором нет воздействия на внешнюю поверхность формующегося материала. Таким образом, при наличии формы согласно настоящему изобретению возможно как предотвратить слипание, так и достигнуть правильности формования.

Указанные выше высота неровностей и промежутки между ними могут быть измерены главным образом с использованием, например, Form Talysurf, сделанного Taylor Hobson Corp. При наличии Form Talysurf рубин или алмаз помещается на кончик датчика, кончик датчика помещается на поверхностью линзы и контактирует с ней, и поверхность линзы сканируется для измерения формы поверхности. Путь измерительного сканирования обычно только линеен. Измеряется часть поверхности. Направление сканирования в течение измерения перпендикулярно неровностям формующей поверхности формы. Вслед за измерением определяются высота неровностей и промежутки между ними путем анализа величин, измеренных для высоты и промежутков неровностей.

Формующая поверхность указанных выше неровностей поверхности может быть получена путем только обработки шлифовкой и срезанием, без полировки. Метод получения изделия будет описан позже. Хотя картина образуемых неровностей меняется вместе с типом шлифовальной и режущей машин, нервности могут иметь любой рисунок. Фиг.5 показывает особые примеры рисунков неровностей. Фиг.5(а) - пример кругового вида, фиг.5(б) - пример эллиптического вида и фиг.5(с) - пример полосного вида.

Описанная выше формующая поверхность предпочтительно имеет произвольную форму. Поэтому высокоточные сферические формующиеся материалы, имеющие сферические полированные поверхности, и формы с произвольной формой могут быть объединены для того, чтобы легко получить произвольные оптические поверхности. В соответствии с настоящим изобретением зачищенная до зеркального блеска стеклянная оптическая поверхность произвольной формы может быть получена без этапа полировки формующей поверхности в форму с произвольной формой поверхности. Это является большим преимуществом по стоимости и производительности. Форма, применяемая в способе изготовления формованного изделия II, описанного далее, предпочтительно имеет неровности как у формы, применяемой в способе изготовления формованного изделия I.

Способ изготовления формованного изделия II

Формованное изделие, изготовленное способом изготовления формованного изделия II, является отливной формой или частью отливной формы для очковых линз. Отливная форма может быть использована для изготовления очковых линз путем литьевой полимеризации. В способе изготовления формованного изделия II в качестве формы применяется форма, имеющая множество сквозных отверстий, проходящих насквозь от формующей поверхности до поверхности, противоположной формующей поверхности, и через отверстия осуществляется отсасывание в процессе формования. Кроме того, входы отверстий на стороне формующей поверхности расположены так, чтобы не перекрываться с положением, соответствующим положению измерения показателя преломления измеряющейся части в очковых линзах на нижней поверхности формующегося материала при плотном контакте.

Как было показано в способе формования провисанием при нагреве, есть случаи, когда трудно формовать нижнюю поверхность формуемого материала в заданную форму из-за неправильного контакта между формующей поверхностью формы и нижней поверхностью формующегося материала. Таким образом, в способе изготовления сформованного изделия II применяется форма, имеющая множество отверстий, через которые проводится отсасывание в процессе формования для того, чтобы увеличить соприкосновение формующей поверхности с нижней поверхностью формующегося материала. Однако входы отверстий на стороне формующей поверхности расположены так, чтобы не перекрываться с положением части очковых линз, соответствующей измерению показателя преломления на нижней поверхности формуемого материала при его плотном контакте.

Причина этого будет описана ниже.

Так, описанная выше отливная форма может быть применена при изготовлении очковых линз путем установки двух отливных форм в кольцевую шайбу и заливки раствора исходного материала для линз в полость, образованную отливными формами и шайбой для проведения полимеризации. Форма, применяемая в этом способе, в основном изготовлена в соответствии с методиками, включающими определение формы поверхности очковой линзы (определение конструктивного параметра), затем преобразование конструктивных параметров для очковой линзы в форму поверхности отливной формы (определение конструктивных параметров отливной формы) и преобразование конструктивных параметров отливной формы в форму поверхности формы. Каждое из этих преобразований может быть проведено с помощью известного метода. Форма поверхности, помещенной в полость отливной формы, которая изготовлена с использованием формы, имеющей форму поверхности, определенную таким образом, переносится на очковые линзы, делая возможным получать оптически функциональные поверхности. Однако когда в отливной форме происходят непредусмотренные деформации, которые образуются из-за отсасывания через отверстия, это заканчивается образованием оптически функциональной поверхности с формой, отличающейся от формы, соответствующей конструктивным параметрам. Положение в очковой линзе, имеющее самое большое влияние на оптические характеристики, является опорной точкой для измерения оптической силы. Когда есть значительное отклонение в форме поверхности этой части от конструктивных величин, становится трудно получать очковую линзу с желаемым показателем преломления. Таким образом, в способе изготовления сформованного изделия II для того, чтобы предотвратить описанную выше деформацию участков на поверхности отливной формы, которые переносятся на положения в очковой линзе, в которых образуются опорные точки для измерения оптической силы, открытия отверстий на формующей поверхности формы располагаются так, чтобы они не перекрывались с положениями, соответствующими опорным точкам для измерения оптической силы на очковой линзе на нижней поверхности формующегося материала, когда формующая поверхность и нижняя поверхность формующегося материала пребывают в тесном контакте. Таким образом, возможно получать отливную форму (или ее часть) для очковых линз свободную от деформации, вызванной отсасыванием на позициях, соответствующих опорным точкам для измерения оптической силы, и отливная форма может применяться для получения высококачественных очковых линз, имеющих желаемые оптические характеристики. Когда формующийся материал формуется в сформованное изделие (в отливную форму или ее часть), поверхность, которая была внешней поверхностью формуемого материала (противоположная поверхность от поверхности, находящейся в тесном контакте с формующей поверхностью), переносится на очковую линзу. «Часть, соответствующая опорной точке для измерения оптической силы» нижней поверхности формующегося материала, - это часть нижней поверхности формующегося материала, противоположная к части внешней поверхности формующегося материала, служащей в качестве части, которая переносится на опорную точку для измерения оптической силы очковой линзы на поверхности полученной отливной формы.

Опорная точка для измерения оптической силы очковой линзы будет описана ниже.

В общем, очковые линзы классифицируются как однофокальные очковые линзы, мультифокальные очковые линзы или линзы с возрастающей оптической силой. Описанная выше форма может применяться для изготовления любых типов очковых линз, она подходит для изготовления однофокальных очковых линз и очковых линз с возрастающей оптической силой, она особенно подходит для изготовления линз с возрастающей оптической силой.

Опорные точки для измерения оптической силы описаны в JIS Т7315, JIS T7313 или JIS T7330. Опорные точки для измерения оптической силы - это зоны, которые заключаются в окружности диаметра около от 8,0 до 8,5 мм, например, на поверхности на стороне объекта или на стороне глазного яблока очковой линзы. В однофокальных очковых линзах опорная точка для измерения оптической силы находится в центре поверхности линзы. В линзах с возрастающей оптической силой и мультифокальных очковых линзах есть множество опорных точек для измерения оптической силы. Как описано ниже, линзы с возрастающей оптической силой можно примерно разделить на группы универсальных линз с возрастающей оптической силой, линз с возрастающей оптической силой на промежуточные и близкие расстояния и линз с возрастающей оптической силой на два близких расстояния. Есть две опорные точки для измерения оптической силы, названные опорной точкой для измерения дальней зоны и опорной точкой для измерения ближней зоны в универсальных линзах с возрастающей оптической силой и линзах с возрастающей оптической силой на промежуточное и близкое расстояние. Есть две опорные точки для измерения зон для близи в очковых линзах с возрастающей оптической силой на два близких расстояния. При изготовлении отливной формы (или ее части) для изготовления линз с возрастающей оптической силой по способу изготовления сформованного изделия II применяется форма, не имеющая отверстия на стороне формующей поверхности в положениях, соответствующих вышеуказанным двум опорным точкам для измерения оптической силы.

Обзоры линз с возрастающей оптической силой даны в JIS Т7315 и JIS T7330. Линзы с возрастающей оптической силой будут описаны ниже.

В очковых линзах с возрастающей оптической силой дальняя, промежуточная и близкая зоны полей зрения распределены на основании частоты использования. Дальняя зона, которая имеет большую частоту использования, часто делается широкой и конструируется на основании упора на большую дальность или маленькую дальность. Применения варьируются на основе разниц в ширине зоны поля зрения в соответствии с расстоянием до объекта. Возможно различать три главные категории: универсальные линзы с возрастающей оптической силой, линзы с возрастающей оптической силой для промежуточного и близкого расстояний и линзы с возрастающей оптической силой для двух близких расстояний. Также есть два типа с упором на большую дальность или упором на повышенную среднюю дальность. Универсальные линзы с возрастающей оптической силой используются как для дальних, так и для близких расстояний и имеют функции, которые позволяют видеть как на дальние, так и на близкие расстояния. Однако они ограничены по ширине поля зрения, они дают возможность для средних и близких расстояний. В общем, чем более широкие дальние и близкие зоны поля зрения, тем имеется большая тенденция к возникновению искажения и колебания по отношению к прогрессии на стороне промежуточной области. Линзы с возрастающей оптической силой на промежуточные и близкие расстояния снабжены широкими промежуточной зоной и ближней зоной путем ограничения дальней зоны. Дальняя зона имеет более высокое положение, чем универсальная зона и имеет длинный прогрессивный коридор, таким образом, существует малое искажение и колебание по отношению к прогрессии. Однако такие линзы не подходят для зрения на дальние дистанции. Линзы с возрастающей оптической силой на два близких расстояния главным образом имеют близкие зоны и не имеют дальних зон, поэтому они иногда классифицируются как монофокальные линзы. Все вышеуказанные категории линз с возрастающей оптической силой подходят для использования в качестве целевых линз, изготовляемых с использованием отливных форм в форме сформованных изделий, изготовленных либо по методу изготовления по настоящему изобретению, либо с использованием формы по настоящему изобретению, описанной ниже.

Линзы с возрастающей оптической силой могут быть разделены на три группы на основе расположения прогрессивных элементов на вогнутой и выпуклой поверхностях линзы. Первая группа состоит из линз с возрастающей оптической силой с выпуклой (внешней) поверхностью, в которых прогрессивная поверхность расположена на выпуклой поверхности. Вторая группа состоит из линз с возрастающей оптической силой с вогнутой (внутренней) поверхностью, в которых прогрессивная поверхность расположена на вогнутой поверхности. И третья группа состоит из асферических линз с возрастающей оптической силой с двумя поверхностями (также называемых смешанными прогрессивными с двумя поверхностями), в которых прогрессивные элементы разделены между двумя поверхностями.

Линзы с возрастающей оптической силой с выпуклой поверхностью имеют прогрессивную поверхность на выпуклой поверхности, причем возрастающая оптическая сила формируется на основе формы оптической поверхности выпуклой поверхности. Вогнутые линзы с возрастающей оптической силой аналогичны за исключением разницы в вогнутости и выпуклости.

Асферические линзы с возрастающей оптической силой с двумя поверхностями имеют преимущества как «линз с возрастающей оптической силой с наружной поверхностью», так и «линз с возрастающей оптической силой с внутренней поверхностью». Таким образом, они являются линзами с возрастающей оптической силой, имеющими структуру, в которой изменения в оптической силе в вертикальном направлении, связанные с длиной прогрессивного коридора, распределены и помещены на выпуклой стороне поверхности, а изменения оптической силы в горизонтальном направлении, связанные с колебанием и искажением, распределены и помещены на вогнутой стороне поверхности. В поверхность этих «смешанных прогрессивных линз с двумя поверхностями» включены особые асферические поверхности, которые не являются прогрессивными поверхностями на обеих поверхностях и структурно отличаются от обычных линз с возрастающей оптической силой, называемых «линзами с возрастающей оптической силой с двумя поверхностями», в которых дополнительное заданное качество разделено между обеими поверхностями, являющимися прогрессивными поверхностями. Так как обе поверхности линзы могут использоваться вместе, четкие поля зрения могут быть расширены для дальней, промежуточной и ближней зон. В особенности улучшены колебание и искажение по периметру линзы.

Все типы линз с возрастающей оптической силой подходят в качестве целевых линз, изготавливаемых с использованием отливных форм в форме формованных изделий, изготовляемых либо по способу изготовления по настоящему изобретению, либо с использованием формы настоящего изобретения, описанной ниже.

Далее будет описано расположение сквозных отверстий.

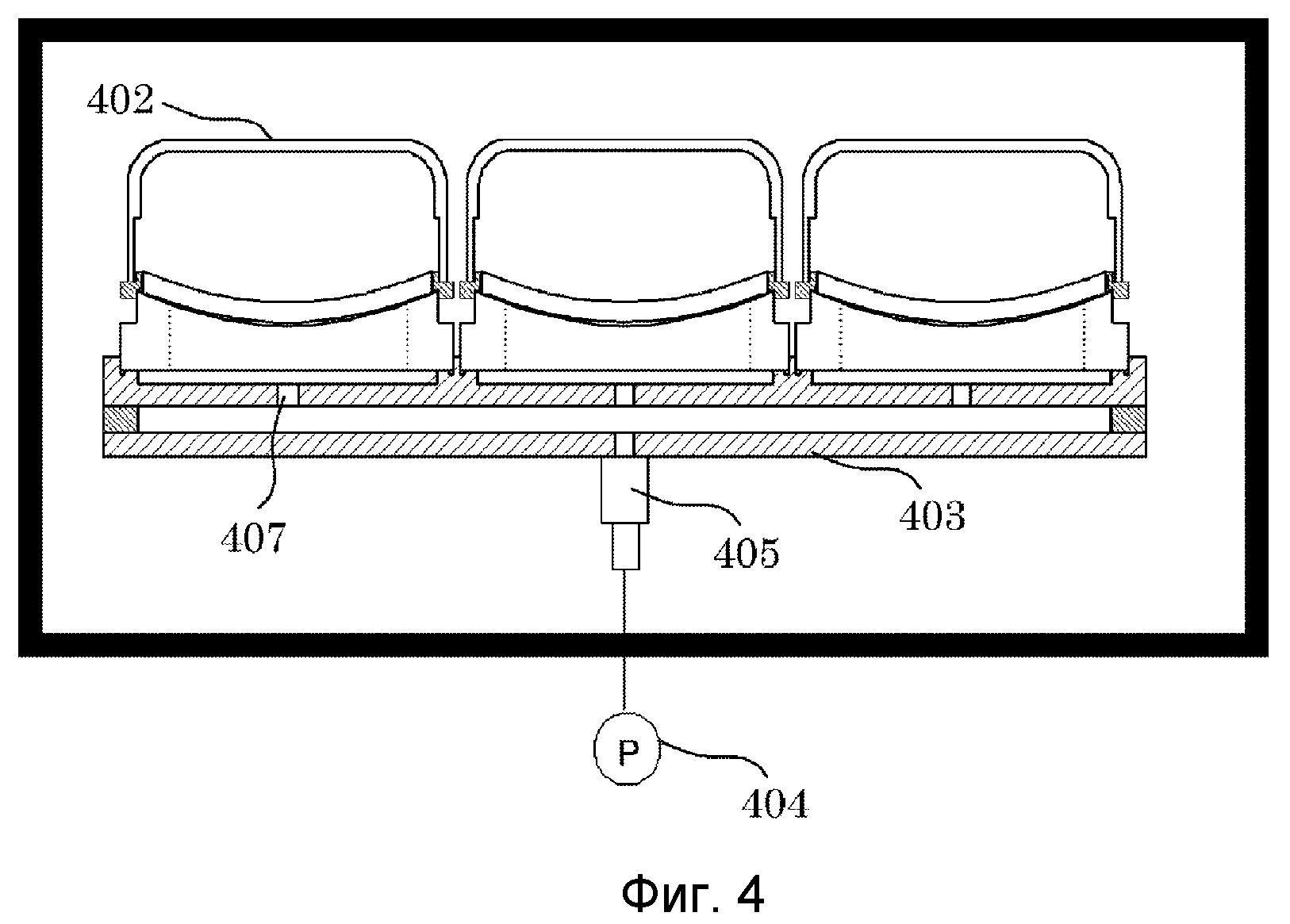

Фиг.2 показывает особые примеры расположения сквозных отверстий на формующей поверхности формы.

Как показано на фиг.2(а), описанные выше сквозные отверстия могут быть расположены равномерно на равных интервалах с внутренней стороны формующей поверхности. Однако сквозные отверстия предусматриваются таким образом, чтобы положения, соответствующие опорным точкам для измерения оптической силы очковой линзы на нижней поверхности материала стекла, не перекрывались с отверстиями на стороне формующей поверхности, когда формующая поверхность и нижняя поверхность формуемого материала вводятся в плотный контакт, как объяснялось выше.

Сквозные отверстия на форме желательно располагать по меньшей мере на краевой части формующей поверхности, причем предпочтительно для множественных сквозных отверстий располагаться внутри зоны, меньшей чем внешний диаметр материала стекла по меньшей мере на двух концентрических окружностях.

Здесь выражение краевая зона формующей поверхности означает часть, окружающую центральную часть формующей поверхности. Выражение центральная часть формующей поверхности означает, например, положение радиуса 1/2 от центра формующей поверхности.

Фиг.2 (b) и (с) являются примерами сквозных отверстий, которые расположены в краевой части формующей поверхности, но не вблизи геометрического центра формующей поверхности формы. В этих случаях также отверстия предусматриваются таким образом, чтобы положения, соответствующие опорным точкам для измерения оптической силы в очковой линзе на нижней поверхности формующегося материала, не перекрывались с отверстиями на стороне формующей поверхности, когда формующая поверхность и нижняя поверхность материала стекла находятся в тесном контакте. Кроме того, на фиг.2(b) сквозные отверстия в краевой части располагаются на равных интервалах в многочисленных концентрических окружностях. Число сквозных отверстий, помещаемых на единицу площади, мало в положениях ближе к центру, при этом число сквозных отверстий увеличивается с увеличением расстояния от центра. То есть сквозные отверстия располагаются по способу возрастания от центральной зоны к краевой зоне (с малым числом сквозных отверстий вблизи центра и многочисленными сквозными отверстиями в краевой зоне). Как результат исследования, проведенного по настоящему изобретению, расположение сквозных отверстий таким способом, особенно когда применяется в качестве формующегося материала вещество, представляющее собой стекло, может обеспечить надежные переносящие свойства. Кроме того, по настоящему изобретению установлено, что деформация в результате размягчения при нагревании может быть проведена одинаково на внутренней поверхности и что деформация внутри материала стекла может быть предотвращена. Причины этого еще не достаточно ясны, но как предполагается, они следующие.

Существуют определенные свойства, в силу этого самая большая скорость деформации материала стекла и самая большая тенденция, чтобы такая деформация имела место, существуют в центре, тогда как скорость деформации относительно низка и деформация имеет тенденцию не происходить в зоне периметра. Как показано на фиг.3, описанной ниже, когда нижняя поверхность формующегося материала выпуклая и формующая поверхность формы вогнутая, опорной частью стеклянного материала является угловая часть на периферии стеклянного материала. В этом случае угловая часть по периметру стеклянного материала, которая поддерживается формующей поверхностью, не имеет склонности двигаться даже в процессе размягчения при температуре, что действует как ингибирующий фактор на деформацию, вызываемую размягчением угловой части по периметру. Периферийная часть, как предполагается, подвергается низкой скорости деформации и имеет тенденцию не подвергаться деформации формы. Однако в центре нет опорной части, поэтому нет фактора, ингибирующего деформацию, вызываемую размягчением. Настоящие изобретатели открыли, что фактическая деформация стеклянного материала начинается в центральной части, последовательно распространяясь к зоне по периметру.

Однако разница между скоростью деформации в краевой зоне и в центральной зоне стеклянного материала иногда становиться фактором, порождающим деформацию внутри стеклянного материала. Это потому, что когда центральная зона стеклянного материала деформируется первой из-за размягчения при нагревании и деформация не происходит в краевой зоне, искажение развивается между центральной зоной и краевой зоной стеклянного материала. Факты, что скорость деформации в зоне по периметру низкая и что деформация не склонна происходить, также становятся факторами, которые уменьшают точность переноса. Таким образом, чтобы подходящим образом распределить силу отсасывания на единицу площади, многочисленные сквозные отверстия располагаются в краевой зоне формующей поверхности формы, и распределение силы отсасывания увеличено в краевой зоне, где деформация не склонна возникать, и малое количество сквозных отверстий расположено в центральной зоне, которая имеет тенденцию подвергаться деформации. Считается, что это обеспечивает надежные свойства переноса, что позволяет деформации при нагревании и размягчении происходить одинаково по всей внутренней поверхности, и предупреждают искажение внутри стеклянного материала. Этим способом возможно контролировать разницу в скорости деформации и в тенденции деформироваться из-за местоположения в стеклянном материале путем расположения сквозных отверстий, увеличивая воспроизводимость переноса стеклянной формы. Отсос через сквозные отверстия дает преимущество в уменьшении времени деформации формующегося материала и увеличении продуктивности.

Расположение сквозных отверстий может быть соответственно выбрано для каждого формуемого материала. Например, фиг.2(b) подходит в случае относительно большой кривизны, такой как когда форма, которая производится, представляет собой выгиб со средней кривизной, равной или большей чем 8, и фиг.2(с) подходит в случае относительно малой кривизны, такой как когда форма, которая производится, представляет собой выгиб со средней кривизной, равной или меньшей чем 5. Кроме того, как показано на фиг.2(а), расположение сквозных отверстий равномерно по всей внутренней поверхности подходит для форм с поверхностями произвольной форы, таких как линзы с возрастающей оптической силой.

Число сквозных отверстий, производимых в форме, точно не ограничено и может быть подходящим образом определено. Когда формующая поверхность имеет диаметр от около 80 до 100 мм, например, от около 6 до 60 входов сквозных отверстий может быть расположено на формующей поверхности.

Также в способе изготовления сформованного изделия I подходящим образом применяется форма, имеющая множество сквозных отверстий, идущих от формующей поверхности к поверхности, противоположной формующей, и подходящим образом применяется отсасывание через сквозные отверстия в течение формования при нагревании. Как показано на увеличенных схематических чертежах фиг.1, форма, применяемая в способе изготовления сформованного изделия I, имеет неровности на поверхности. Между формующей поверхностью и формующимся материалом остается пространство, как показано на фиг.1(b), даже после размягчения при нагревании для введения формующей поверхности в плотный контакт с нижней поверхностью формующегося материала. Образование этого пространства имеет действие по предупреждению слипания, как отмечалось выше. С другой стороны, в этом пространстве остается воздух и образуются воздушные карманы. Когда эти воздушные карманы остаются между формующей поверхностью и формующимся материалом, воздух иногда захватывается без выделения. Однако эти воздушные карманы создают пространство между формующей поверхностью и формующимся материалом, создавая опасность воспрепятствования контролю формы формующегося материала формующей поверхностью, когда формующийся материал входит в контакт с формующей поверхностью. Таким образом, в способе изготовления формованного изделия I сквозные отверстия могут предусматриваться в формующей поверхности, и может быть проведено отсасывание для удаления воздушных карманов. При применении формы, имеющей сквозные отверстия, в качестве формы, применяемой в способе изготовления формованного изделия I, сквозные отверстия предпочтительно подразумеваются в форме таким же способом, как и в способе для изготовления формованного изделия II по причинам, объясненным выше.

Далее будут описаны процессы для изготовления формованного изделия.

Сначала формующийся материал, состоящий из размягчающегося при высокой температуре вещества, помещается на формующую поверхность формы. В качестве вышеуказанного размягчающегося при высокой температуре вещества может применяться стекло. Среди стекол особо подходят такие, как стекло на основе крона, стекло на основе флинта, на основе бариевого стекла, на основе фосфатного стекла, фторсодержащее стекло и стекло на основе фторфосфата. В первом примере подходящее стекло это стекло, содержащее в качестве структурных компонент SiO2, В2O3 и Аl2O3 и имеющее состав стеклянного материала, данный в мольных %, от 45 до 85% SiO2, от 4 до 32% Аl2O3, от 8 до 30% Na2O+Li2O (с Li2O, составляющим 70%, или меньше от Na2O+Li2O), при этом общее количество ZnO и/или F2 от 2 до 13% (где F2<8%), Li2O+Na2O/Al2O3 от 2/3 до 4/1 и SiO2+Al2O3+Na2O+Li2O+ZnO+F2>90%.

Во втором примере подходящее стекло это стекло, имеющее состав стеклянного материала, данный в мольных %, от 50 до 76% SiO2, от 4,8 до 14,9% Аl2O3, от 13,8 до 27,3% Na2O+Li2O (где Li2O 70% или меньше от Na2O+Li2O), при этом общее количество ZnO и/или F2 от 3 до 11% (где F2<8%), Li2O+Na2O/Al2O3 от 2/3 до 4/1 и SiO2+Al2O3+Na2O+Li2O+ZnO+F2>90%.

В третьем примере состав стекла следующий: SiO2 (47,8%), Аl2O3 (14,0%), Na2O (12,1%), В2O3 (процент), ZnO (6,0%), F2 (2%), МgО (2%), Li2O (16,1%), Аs2O3 (0,3%).

В четвертом примере дополнительный подходящий состав стекла следующий: SiO2 (63,6%), Аl2O3 (12,8%), Na2O (10,5%), В2O3 (1,5%), ZnO (6,3%), Li2O (4,8%), Аs2O3 (0,3%), Sb2O3 (0,2%). Другие оксиды металлов, такие как МgО, PbO, CdO, В2O3, TiO2 и ZrO2, окрашивающие металлические оксиды и им подобные могут быть добавлены для стабилизации стекла, облегчения плавления и придания цвета при условии, что они не превышают 10%.

Как добавочные характеристики стеклянного материала, например, подходящими термофизическими свойствами являются: предел термостойкости от 460 до 483°С, температура отжига от 490 до 621°С, точка размягчения от 610 до 770°С, температура стеклования (Тg) от 510 до 665°С, предел текучести (Ts) от 535 до 575°С, удельный вес от 2,47 до 3,65 (г/см3), показатель преломления (Nd) от 1,52300 до 1,8061, скорость температурной диффузии от 0,3 до 0,4 см2*мин, коэффициент Пуассона от 0,17 до 0,26, константа фотоупругости 2,82×10Е-12, Модуль Юнга от 6,420 до 9,000 кгс/мм2 и коэффициент линейного расширения от 8 до 10×10Е-6°С. Особенно предпочитаются: предел термостойкости 460°С, температура отжига до 490°С, точка размягчения 650°С, температура стеклования (Тg) 485°С, предел текучести (Ts) 535°С, удельный вес 2,47 (г/см3), показатель преломления (Nd) 1,52300, скорость температурной диффузии 0,3576 см2*мин, коэффициент Пуассона 0,214, константа фотоупругости 2,82×10Е-12, Модуль Юнга 8,340 кгс/мм2 и коэффициент линейного расширения от 8 до 10×10Е-6°С.

Однако настоящее изобретение может применяться к другому стеклу и не ограничивается указанным выше вариантом осуществления.

Указанный выше формующийся материал может быть получен путем придания веществу, размягчающемуся при высокой температуре, заданной формы. Формующийся материал может быть обработан известными способами. Форма формующегося материала может быть плоской, сферической, эллиптической, осесимметричной (торовые линзы, асферические осесимметричные преломляющие увеличивающие линзы), формой с произвольной поверхностью (линзы с возрастающей оптической силой, асферические преломляющие увеличивающие двусторонние линзы) или им подобной. Предпочитается форма мениска, имеющая две отполированные сферические поверхности. Поверхности формующегося материала, желательно, должны быть зачищенными до зеркального блеска. Шероховатость поверхностей - это, желательно, шероховатость с максимальной высотой Rмax, меньшей или равной 0,04 микрометра, и средняя арифметическая шероховатость Ra, меньшая или равная 0,005 микрометра. Нижний предел шероховатости для стеклянного материала - это, например, максимальная шероховатость Rмax 0,01 микрометра и средняя арифметическая шероховатость Ra 0,01 микрометра.

В последствии формующийся материал нагревается до температуры, позволяющей деформацию в форме. «Температура, позволяющая деформацию» - это, желательно, температура, которая больше или равна чем температура стеклования (Тg) в случае, когда формующийся материал содержит стекло. Нагревание может быть проведено известным способом, таким как помещение формы в электрическую печь. Путем контроля температуры атмосферы в электрической печи для того, чтобы установить температуру для формующегося материала, формующийся материал может быть нагрет до желаемой температуры. Подробности температурного контроля будут описаны ниже.

Фиг.3 показывает схематический чертеж состояния контакта между формующимся материалом и формой до и после размягчения. Как показано на фиг.3, перед нагреванием есть частичная полость между низшей поверхностью формующегося материала и формующей поверхностью, это неполный плотный контакт. Когда формующийся материал нагревается в этом состоянии, текучесть формующегося материала увеличивается по мере того, как он размягчается. Как показано на фиг.3(b), он тесно контактирует с формующей поверхностью. Здесь выражение «плотно контактирует» не означает состояние, в котором формующийся материал проникает в неровности на формующей поверхности.

В настоящем изобретении, как показано на фиг.3, над формой, на которой помещается формующийся материал, может быть помещена крышка, предохраняющая от пыли, для предотвращения загрязнения посторонним материалом, таким как пыль или осколки, в течение формования. Как показано на фиг.2, на свободную часть формы может быть помещен поддерживающий элемент. Поддерживающий элемент эффективно устанавливает формующийся материал.

Когда формующийся материал нагревается до температуры, позволяющей деформацию для формования формующегося материала, в методе изготовления формованного изделия II проводится отсасывание, и оно может быть проведено в методе изготовления формованного изделия I. Для проведения высокоточного формования, когда проводится отсасывание через отверстия, желательно, чтобы диаметр сквозных отверстий, вязкость стеклянного материала в течение отсасывания, толщина формующегося материала и давление отсасывания удовлетворяли нижеприведенному уравнению 1. В частности, как объясняется выше, у формы, применяемой в способе изготовления формованного изделия I, шероховатость формующей поверхности больше, чем шероховатость формующей поверхности у формы для обычного способа формования провисанием при нагреве. Когда проводится высокая степень отсасывания через отверстия в такой форме, существует опасность, что шероховатости формующей поверхности и форма сквозных отверстий влияют на форму внешней поверхности формующегося материала. Поэтому желательно следовать уравнению 1 при проведении отсасывания.

Уравнение 1

В частности, уравнение 1 может быть выражено как уравнение 1-1, приведенное ниже.

Уравнение 1-1

где Н - диаметр (мм) сквозных дыр, V - вязкость (пуаз) стеклянного материала при отсасывании, Т - толщина (мм) стеклянного материала и Р - давление отсасывания (мм рт.ст.), и 1 пуаз=0,1 Па·s, К - коэффициент, соответственно, от 1,8 до 3,0×10-9.

В частности, диаметр сквозных отверстий может быть от 0,3 до 0,5 мм, вязкость формующегося материала в течение отсасывания может быть от 6,81×10+7 до 1,26×10+8 пуаз, толщина формующегося материала может быть от 4 до 7 мм и давление отсасывания может быть от 80 до 120 (мм рт.ст.)(≈ от 1,0×104 до 1,6×104 Па).

Толщина формующегося материала может быть принята одинаковой в течение формования. В вышеуказанном уравнении 1 толщина формующегося материала это толщина в начале формования. В настоящем изобретении на основе вышеуказанного уравнения 1 температура формующегося материала в течение размягчения при нагревании может контролироваться термопарой или похожим прибором, вязкость формующегося материала может быть посчитана, и давление отсасывания может быть установлено. Давление отсоса также может быть установлено на основе отношения между температурой и вязкостью, причем последняя может быть посчитана из вязкостных характеристик применяемого материала.

Стеклянный материал при отсасывании находится в размягченном состоянии из-за нагрева. При работе над изобретением было установлено, что стекло в размягченной стадии деформируется подобно вязкопластичному материалу. В соответствии с этим отсасывание в настоящем изобретении предпочтительно проводится с учетом характеристик вязкопластической деформации. Это будет описано ниже.

Если стеклянный материал деформируется вязкопластично, и вогнутая поверхность, и выпуклая поверхность стягиваются в направлении контактирования с поверхностью, и противоположная поверхность подвергается растягиванию для деформации. Однако существует плоскость (нейтральная поверхность) между вогнутой поверхностью и выпуклой поверхностью, где не происходит ни сжатия, ни растяжения в тангенциальном направлении. Что касается деформации вязкопластического материала, степень деформации низка и скорость деформации также низкая в положении, в котором вязкопластичный материал поддерживается и зафиксирован. Напротив, существует тенденция, что в положении на расстоянии от поддерживаемого положения, степень деформации большая и скорость деформации также большая. В качестве примера будет обсуждено изменение формы плоского вязкопластичного материала. Так как степень деформации вязкопластичного материала ясно обсуждена в отношении нейтральной поверхности, то ниже в качестве объекта будет нейтральная поверхность, если не указано особо. Что касается нейтральной поверхности вязкопластичного материала, известно, что когда он поддерживается и зафиксирован с обеих сторон с приложением постоянной силы (V), такой как сила тяжести, расстояние Х от основной точки, где он поддерживается и зафиксирован, и степень деформации выражается следующим уравнением.

Уравнение 2

где D - модуль жесткости при изгибе (он постоянный для этого материала) и L - поперечная длина (фиксированная величина) вязкопластичного материала.

То есть из вышеуказанного уравнения понятно, что степень деформации вязкопластичного материала изменяется наподобие квадратической кривой, которая находится на расстоянии поддерживаемой части, и называется 0. Как описано выше, когда нижняя поверхность формующегося материала является выпуклой поверхностью и формующая поверхность формы является вогнутой поверхностью, стеклянный материал помещается так, чтобы он поддерживался и фиксировался в краевой зоне стеклянного материала, равно, как он отделен от формующей поверхности вокруг центральной части. Таким образом, ожидается, что если стеклянный материал деформируется вязкопластично, то деформация должна быть большой в центральной зоне и маленькой по краям, где он поддерживается и зафиксирован. Таким образом, в стеклянном материале существует часть, которая просто не имеет склонности к деформации при равномерном воздействии силы тяжести на целое стекло, и деформация едва ли происходит, особенно в части, в которой оно поддерживается и зафиксировано. Соответственно, настоящие изобретатели расположили сквозные отверстия на формующей поверхности формы так, чтобы число сквозных отверстий было маленьким в центральной зоне, в которой деформация имеет тенденцию возникать, и большим - на краевом участке стеклянного материала, в котором деформация едва ли происходит, чтобы распределить силу отсасывания в краевой зоне. То есть сквозные отверстия располагаются так, чтобы количество сквозных отверстий было минимальным в центральной зоне и увеличивается таким образом, чтобы быть ближе к краевой зоне с тем, чтобы дополнять вышеуказанное уравнение 2. Кроме того, подходит то, что в соответствии с вышеуказанным уравнением распределение сквозных отверстий увеличивается по уравнению второго порядка в зоне на расстоянии от центра.

Способ отсасывания будет описан на основе фиг.4. Фиг.4 - это чертеж примера способа отсасывания. Однако настоящее изобретение не ограничено вариантом осуществления, показанным на фиг.4.

Как показано на фиг.4, форма 402, в которой помещен формующий материал, помещена на основание 403 для отсасывания. Отсасывание проводится с применением основания 403 для отсасывания и детали 404 насоса. Отсасывающее основание является полым, имеющим вид пластины, в которой ячейки, где помещены формы, являются полыми и имеют вогнутую форму. Она сделана из такого материала, как термостойкая нержавеющая сталь. Воздушные каналы 407 помещены в ячейках, где помещены формы на внешней поверхности стороны отсасывания. Выводные отверстия для подачи отсасываемого воздуха во всасывающий насос находятся на нижней поверхности дна для отсасывания и присоединены к терминалу 405 отсасывания, который присоединен к всасывающему насосу. Давление отсасывания желательно устанавливать, чтобы оно удовлетворяло вышеуказанному уравнению 1, например, оно может быть установлено от 80 до 120 мм рт.ст. (≈ от 1,0×104 до 1,6×104 Па).

Частный вариант осуществления способа изготовления формованного изделия по настоящему изобретению будет описан ниже. Однако настоящее изобретение не ограничивается вариантом осуществления, описанным ниже.

Сперва, предпочтительно в чистом пространстве, форма помещается формующей поверхностью наверх. Когда используется поддерживающий элемент по способу, объясненному выше, поддерживающий элемент вставляется в краевую зону формующей поверхности и на элемент в виде ступеньки боковой поверхности. Стеклянный материал затем помещается в заданную позицию на формующей поверхности вокруг поддерживающего элемента. Краевая поверхность краевого участка стеклянного материала надежно поддерживается в горизонтальном направлении поддерживающим элементом. Краевой участок краевой поверхности нижней поверхности стеклянного материала касается формующей поверхности формы в вертикальном направлении и надежно поддерживается. Центральная зона на стороне контакта поверхности стеклянного материала с формой отделена от формующей поверхности формы. Расстояние разделения варьируется с изменением формы формующей поверхности формы и нижней поверхности формующегося материала, но обычно составляет около от 0,1 до 2,0 мм.

Далее желательно, чтобы крышка устанавливалась в поддерживающий элемент и помещалась. После установления покрытия экспонированной части наверху формы, в которую помещен стеклянный материал с крышкой, они передаются из чистого пространства в электрическую печь. Комплект из формы, поддерживающего элемента, стеклянного материала и крышки помещается на дно для отсасывания в электрической печи и обработки температурой в электрической печи, и обработка отсасыванием проводится с использованием прибора для отсасывания. Чтобы надежно предотвратить загрязнение посторонним веществом, помещение стеклянного материала в форму и тому подобное предпочтительно проводится в чистом пространстве этим способом.

В электрической печи обработка для размягчения при температуре может быть проведена, когда действующая температура контролируется на основе заданной температурной программы. В качестве электрической печи может применяться или электрическая печь периодического действия или электрическая печь с непрерывным типом подачи. Описание электрической печи периодического действия будет дано первым.

Электрическая печь периодического действия - это прибор, в котором образец, который нужно обработать, помещается в относительно малое, ограниченное пространство, и температура внутри печи изменяется в соответствии с предопределенной температурной программой. Она оснащена множеством сенсоров. Температура измеряется множеством сенсоров, и каждый нагревательный элемент может быть проконтролирован для управления температурой. В электрической печи периодического действия для размягчения при нагревании есть поддерживающая часть, держащая образец, который надо обработать. Более того, поддерживающая часть может двигаться внутри печи. Разбалансировка в распределении температуры из-за местоположения внутри печи может быть скорректирована задействованием поддерживающей части.

Электрическая печь с непрерывным типом подачи будет описана далее.

Электрическая печь с непрерывным типом подачи - это прибор, имеющий вход и выход, в которые образцы, которые должны быть обработаны, обрабатываются нагревом при их продвижении через внутреннее пространство электрической печи с установленным распределением температуры в течение определенного периода с применением передающего устройства, такого как конвейер. В электрической печи с непрерывным типом подачи сконструировано множество нагревателей для генерирования и высвобождения тепла, и система контролирования внутреннего циркулирования воздуха может поддерживать однородное распределение тепла внутри печи.

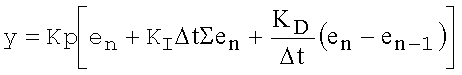

ПИД регуляторы могут применяться при контроле температуры каждым сенсором и нагревателем внутри печи. ПИД регуляторы - это способ контроля для определения отклонения между запрограммированной целевой температурой и действительной температурой и восстановление (обратная связь) отклонения от целевой температуры до 0. ПИД регуляторы - это метод для получения выходного сигнала в «Пропорциональной», «Интегральной» и «Дифференциальной» форме при расчете из отклонения. Основное уравнение ПИД регуляторов дано ниже.

Основное уравнение ПИД регуляторов:

Выражение для П (пропорциональное):

Выражение для И (интегральное):

Выражение для Д (дифференциональное):

как

Таким образом:

В приведенных выше уравнениях е - отклонение, К - коэффициент усиления (коэффициент усиления с индексом Р - пропорциональный коэффициент усиления, коэффициент усиления с индексом I - интегральный коэффициент усиления, коэффициент усиления с индексом D - дифференциальный коэффициент усиления), Δ(ДЕЛЬТА)t обозначает время прохождения образца (дискретизация по времени, ведущая частота) и индекс n - текущее время.

Использование ПИД регуляторов делает возможным увеличить точность, с которой контролируется температура внутри печи для изменений распределения количества тепла на основе формы и количества помещаемых образцов, которые надо обработать. Статическая система (например, шаговый транспортер), может быть примята для транспортировки внутри электрической печи.

В частном варианте осуществления электрической печи непрерывного типа подачи, которая может быть использована в настоящем изобретении, транспортная система - это статическая система, регуляторы температуры - это ПИД регуляторы температуры, прибор для измерения температуры - это «К термопара 30 делений, сделанная фирмой Platina», максимальная используемая температура 800°С, обычно применяемая температура изменяется от 590 до 650°С, внутренняя атмосфера представляет собой сухой воздух (свободный от масла и пыли), атмосферный контроль в виде входной перегородки, внутренней продувки печи и внешней перегородки, и точность контроля температуры ±3°С, и система охлаждения - это воздушное охлаждение, и всасывающие части в трех позициях внутри печи.

Когда в качестве формуемого материала применяется стеклянное вещество, температура внутри электрической печи может быть увеличена путем нагревания и понижения температуры от комнатной температуры до температуры выше, чем температура стеклования, но ниже, чем температура размягчения стекла. Температура предпочтительно сохраняется более низкой, чем температура размягчения стекла для определенного периода, и затем постепенно понижается до комнатной температуры.

Температура контролируется внутри электрической печи по циклу заданной продолжительности.

Пример температурного контроля, в котором индивидуальный цикл длится 17 часов и в качестве формующегося материала применяется стеклянное вещество, будет описан ниже. Однако настоящее изобретение не ограничивается вариантом осуществления, описанным ниже.

Температурный контроль в печи может быть проведен в семь стадий. Первый шаг (А) - это стадия предварительного подогрева. Второй шаг (В) - это стадия быстрого нагрева и повышения температуры. Третий шаг (С) - это стадия медленного нагрева и повышения температуры. Четвертый шаг (D) - это стадия, в которой поддерживается постоянная температура. Пятый шаг (Е) - это стадия медленного охлаждения. Шестой шаг (F) - это стадия быстрого охлаждения. И седьмой шаг (G) - это стадия охлаждения до естественной температуры.

В стадии предварительного подогрева (А), которая является первой стадией, сохраняется постоянная температура, близкая к комнатной температуре в течение 90 минут. Это сделано для того, чтобы установить одинаковое распределение температуры по всему стеклянному материалу и облегчить воспроизводимость температурного распределения стеклянного материала путем контроля температуры в течение обработки размягчением при нагреве. Температура, которая устанавливается, может быть любой температурой около комнатной температуры (около от 20 до 30°С).

В стадии быстрого нагрева (В), которая является второй стадией, нагревание проводится в течение примерно 90 минут путем увеличения температуры от комнатной температуры (например, 25°С) до температуры на 50°С ниже (далее также называемой «Т1») температуры стеклования (далее также называемой «Тg») при скорости, например, около 4°С/мин. Затем, в стадии медленного нагревания (С), которая является третьей стадией, нагревание проводится в течение 20 минут путем увеличения температуры от температуры Т1 до температуры на около 50°С ниже температуры размягчения стекла (далее также называемой «Т2») при скорости, например, 2°С/мин. В стадии сохранения постоянной температуры (D), которая является четвертой стадией, температура Т2 сохраняется примерно в течение 60 минут.

Стеклянный материал, который был нагрет до температуры Т2, нагревается в течение около 30 мин в стадии поддержания постоянной температуры. Нагревание затем проводится в течение еще 30 минут при температуре Т2. Когда применяется форма, имеющая сквозные отверстия, как описано выше, в течение этих 30 минут может проводиться обработка отсасыванием через сквозные отверстия в форме. Обработка отсасыванием может проводиться путем управления всасывающим насосом, расположенным снаружи электрической печи. Как показано на фиг.4, всасывающий насос 404 присоединен к терминалу всасывания 405, дну для отсасывания 403 и сквозным отверстиям в форме соответственно. При проведении отсасывания с применением всасывающего насоса генерируется отрицательное давление. Отрицательное давление проходит через сквозные отверстия в форме, прикладывая отсасывание к стеклянному материалу, помещенному в форме. Создание отсасывания от 80 до 100 мм рт.ст. (≈ от 1,0×104 до 1,6×104 Па) через канал для отсасывания описанного выше термостойкого дна формы начинается спустя 30 минут после начала нагрева при температуре Т2 в электрической печи. Сначала задействуется всасывающий насос 404 снаружи печи, и отрицательное давление генерируется через терминал всасывания 405 внутри внутреннего пространства дна для отсасывания, которое имеет полую конфигурацию. Дно для отсасывания, в котором было создано отрицательное давление, сообщается со сквозными отверстиями на поверхности дна формы. Сквозные отверстия на поверхности дна формы проникают на формующую поверхность наверху формы и проводят отсасывание путем приложения отрицательного давления путем отсасывания к стеклянному материалу, помещенному на форму. Как объясняется выше, использование крышки с заданной проницаемостью воздуха предпочтительно, когда проводится отсасывание через сквозные отверстия.

Как только отсасывание завершено, деформация стеклянного материала размягчением при нагревании завершается. Как только деформация размягчением при нагревании завершена, проводится охлаждение. В стадии медленного охлаждения (Е) - это пятая стадия - охлаждение проводится, например, в течение 300 минут при скорости 1°С/мин до температуры на 100°С ниже Тg (далее также называется Т3) для фиксации изменения в форме, вызванного деформацией. Стадия медленного охлаждения также включает элементы нормализации для удаления искажения стекла.

Далее в стадии быстрого охлаждения (F) - это шестой шаг - охлаждение проводится до около 200°С при скорости около 1,5°С/мин. Существует опасность, что стекло, которое обрабатывается размягчением, и форма повредятся их собственным сужением при температуре и из-за отличий друг от друга в коэффициентах температурного расширения к изменению температуры. Соответственно, скорость изменения температуры является предпочтительно низкой в пределах, где повреждения не происходит.

Кроме того, когда температура падает до меньшей или равной 200°С, проводится стадия быстрого охлаждения (G) - это седьмая стадия. В стадии быстрого охлаждения (G) поводится естественное охлаждение от 200°С до комнатной температуры.

Как только обработка размягчением завершена, нижняя поверхность стеклянного материала и формующая поверхность формы точно подходят друг к другу. Внешняя поверхность стеклянного материала деформируется на основе деформации формы нижней поверхности стеклянного материала, формируя желательную оптическую поверхность. Как только оптическая поверхность стекла сформована в описанных выше стадиях, стеклянный материал удаляется из формы, давая сформованное изделие. Сформованное изделие, полученное таким образом, может применяться в качестве отливной формы для очковых линз (предпочтительно мультифокальных очковых линз). По-другому, часть, такая как краевая часть, может быть удалена и затем сформованное изделие может применяться в качестве отливной формы для очковых линз.

Форма

Форма первого варианта осуществления настоящего изобретения (далее называемая «форма I») - это форма для использования в методе формования, формующем верхнюю поверхность формующегося материала, состоящего из вещества, размягчающегося при нагревании, который был помещен на формующую поверхность формы, которому придают заданную форму путем нагрева формующегося материала до температуры, обеспечивающей деформацию, для введения нижней поверхности формующего материала в плотный контакт с формующей поверхностью, которая имеет множество неровностей с максимальной высотой Rмax от 0,1 до 100 микрометров и средними промежутками S между локальными пиками от 0,01 до 1,00 мм на формующей поверхности.

Форма согласно второму варианту осуществления настоящего изобретения (далее называемая «форма II») - это форма для использования в способе формования, формующем верхнюю поверхность формующегося материала, состоящего из вещества, размягчающегося при нагревании, который был помещен на формующую поверхность формы и которому придают заданную форму путем нагрева формующегося материала до температуры, обеспечивающей деформацию для введения нижней поверхности формующего материала в плотный контакт с формующей поверхностью, которая имеет множество сквозных отверстий, проходящих от формующей поверхности к поверхности, противоположной формующей поверхности, причем формованное изделие - отливная форма или часть отливной формы для очковых линз, и входы сквозных отверстий на стороне формующей поверхности расположены так, чтобы не перекрываться с положением, соответствующим части для измерения показателя преломления в очковой линзе на нижней поверхности формующего материала при его плотном контакте. Вышеуказанные формы могут применяться в способе для изготовления формованного изделия по настоящему изобретению и его подробности раскрыты выше.

Способ для изготовления формы

Способ для изготовления формы первого варианта осуществления настоящего изобретения (далее называемый «способ для изготовления формы I») включает в себя получение формующей поверхности путем обработки шлифованием и/или срезанием и получение множества неровностей с максимальной высотой Rмax от 0,1 до 100 микрометров и средними промежутками S между локальными пиками от 0,01 до 1,00 мм на формующей поверхности указанными обработками.

Способ для изготовления формы второго варианта осуществления настоящего изобретения (далее называемый «способ для изготовления формы II») - это способ для изготовление формы, включающей формующую поверхность, имеющую сквозные отверстия, и включающий в себя первый процесс выполнения отверстий с помощью первого острого приспособления от поверхности, противоположной формующей поверхности формы, до положения, в котором отверстие не проходит через формующую поверхность, и второй процесс выполнения отверстий путем введения второго острого приспособления в отверстие, которое было выполнено в ходе первого процесса выполнения отверстий, для прохождения отверстия через формующую поверхность.

Способом изготовления формы I могут быть получены форма, используемая для получения в способе изготовления формованного изделия I, и форма I. Общие методы для изготовления формы включают процесс полировки для выравнивания формующей поверхности вслед за процессом шлифовки и срезания. Однако так как формующая поверхность регулируется под заданную форму поверхности в процессе срезания, может происходить небольшая ошибка в размере из-за срезания формующей поверхности в процессе полировки. Однако эта ошибка должна быть исключена, когда требуется точная трехмерная форма для формующей поверхности. Поэтому получение формующей поверхности обработкой шлифовкой и срезанием без процесса полировки имеет преимущество в том, что желаемая трехмерная форма может быть получена на формующей поверхности формы. Обработка шлифовкой и/или обработка срезанием не ограничены особо в условии вышеуказанных несоответствий и могут быть проведены известным способом. Подробности их будут описаны далее ниже.

С другой стороны, по способу изготовления формы II могут быть получены форма, используемая для получения в способе изготовления сформованного изделия II, и форма II.

Так как некоторые металлы имеют низкую износостойкость при 800°С, которая является обычно максимальной температурой процесса размягчения, и имеют высокие коэффициенты термического расширения, то форма сильно деформируется температурным расширением, происходящим при изменениях вблизи 800°С. Когда уровень деформации высок, существует риск, что по крайней мере формующийся материал или форма не будут способны выдерживать разницу в сужении в течение охлаждения на поверхности контакта между формующим материалом и формой, и будут повреждены. Соответственно, форма настоящего изобретения предпочтительно делается из термостойкого материала, имеющего хорошую износостойкость и коэффициент расширения, который близок к коэффициенту расширения формующегося материала. Примеры таких термостойких материалов - это на основе алюминия (Аl2O3), на основе AlTiC (Аl2O3-ТiС), на основе циркония (ZnO2), на основе нитрида кремния (Si3N4), на основе нитрида алюминия (AlN) и на основе карбидкремниевых (SiC) керамик, так же как и других керамик, имеющих основные компоненты в виде SiO2, Аl2О3 или МgО. Здесь выражение «имеющих основные компоненты в виде» означает, что эти компоненты составляют равно или больше, чем 50 массовых процентов структурных компонент формы.

Подходящий материал для материала формы это керамика, включающая равно или больше 99% SiO2, Al2O3 и МgО и другие компоненты, такие как K2O.

Во-первых, подходит формующий материал, который имеет, например, твердость (твердость по Виккерсу) от 7 до 24 единиц по Виккерсу, сопротивление изгибу от 400 до 2,000 МПа, модуль Юнга от 180 до 410 ГПа, теплопроводность от 3,0 до 170 W/mk, коэффициент линейного расширения от 4,30 до 10,8×10-6, температура термостойкости от 750 до 850°С и плотность от 3,10 до 10,70 г/см3.

Во-вторых, особенно подходит формующий материал, имеющий твердость (твердость по Виккерсу) от 7 до 15 единиц по Виккерсу, модуль Юнга от 190 до 210 ГПа, коэффициент линейного расширения от 6,0 до 7,0×10-6, температуру термостойкости от 775 до 825°С.

В-третьих, особенно подходит формующий материал, имеющий твердость (твердость по Виккерсу) от 9 до 15 единиц по Виккерсу, модуль Юнга от 180 до 402 ГПа, коэффициент линейного расширения от 4,30 до 10,8×10-6, температуру термостойкости, равную или большую чем 800°С.

При обработке формы боковая поверхность и поверхность дна формы предпочтительно обрабатываются значительно раньше обработки формующей поверхности. Боковая поверхность и поверхность дна могут быть обработаны известным способом обработки на токарном станке и тому подобными. Боковая поверхность формы должна являться опорной позицией для помещения формующегося материала. Кроме того, поверхность дна формы должна быть базисом для обработки формующей поверхности формы. Таким образом, предпочтительно обрабатывать как боковую поверхность, так и поверхность дна с высокой точностью. При обработке поверхности дна формы с большой точностью есть возможность, чтобы формующийся материал точно соответствовал по своему собственному весу с формующейся поверхностью. Когда применяется поддерживающий элемент, как показано на фиг.3, обработка ступеньки предпочтительно проводится на боковой поверхности для получения части в виде ступеньки для крепления поддерживающего элемента. Часть в виде ступеньки может быть получена путем проведения обработки срезанием по направлению от формующей поверхности формы к поверхности дна на установленный уровень, который устанавливается в зависимости от размера поддерживающего элемента, например, 10 мм.

После указанной выше обработки для боковой поверхности и поверхности дна обрабатывается формующая поверхность. В способе получения формы I на формующей поверхности получают неровности, как описано выше. С другой стороны, в способе получения формы II в форме получают сквозные отверстия. При изготовлении формы, применяемой в способе изготовления сформованного изделия II и формы II, сквозные отверстия располагаются так, чтобы не перекрываться с положением, соответствующим опорной точке измерения оптической силы в очковых линзах, которые должны получаться в конечном итоге.

Когда сквозные отверстия чрезмерно большие, существует риск влияния на форму внешний поверхности формующегося материала. Поэтому диаметр сквозной дыры предпочтительно устанавливается, чтобы удовлетворять описанному выше уравнению 1. Например, в случае формы с толщиной от 4 до 20 мм и диаметром от около 65 до 90 мм минимальный диаметр сквозного отверстия может быть около 0,3 мм. Однако термостойкие материалы, которые подходят для использования в качестве материала формы, обычно высокотверды, твердость по Виккерсу которых, от 7 до 24 единиц, например. Поэтому, когда для получения сквозных отверстий применяется тонкое острое приспособление (такое как сверло с твердосплавными пластинами), могут возникнуть проблемы, такие как поломка острого инструмента. Соответственно, в настоящем изобретении получение отверстий предпочтительно проводится пошаговым способом путем по крайней мере двухстадийного процесса. Например, в первом процессе по получению отверстий отверстия получают первым острым приспособлением на противоположной поверхности (поверхности дна формы) от формующей поверхности формы в положении, в котором отверстие не проходит через формующую поверхность. Далее во втором процессе по получению отверстий второе острое приспособление вводится в отверстие, которое было сделано в первом процессе по получению отверстий для того, чтобы отверстие проникало через формующую поверхность. В этом процессе может быть получено сквозное отверстие с маленьким диаметром путем применения второго острого приспособления, концевая часть которого имеет диаметр меньше, чем диаметр концевой части первого острого приспособления, что в тоже время позволяет избежать проблемы поломки инструмента как в случае, когда тонкий инструмент применяется для получения отверстия в одну стадию. В частности, при получении сквозного отверстия с диаметром от 0,3 до 0,5 мм возможно применять первое острое приспособление с диаметром концевой части от 0,3 до 0,5 мм и второе острое приспособление с диаметром концевой части от 2 до 4 мм.

Кроме того, для того чтобы сделать отверстие в высокотвердом материале, который описан выше, концевая часть острого приспособления предпочтительно делается из высокотвердого материала. Такой материал, например, это твердый металл. Особым примером твердого металла является смесь, включающая компоненты, показанные в следующей таблице 1.

Среди них подходит твердый металл, включающий карбид вольфрама (например, от 92 до 95 массовых процентов) и кобальт (например, от 5 до 8%). Кроме того, применяется твердый металл, покрытый AlN, Аl2O3, (Al,Ti)N, CrN, Ti(B,C,N), (Ti,Zr)N, (Ti,Si)N и им подобными соединениями.

Процесс получения отверстий может быть проведен простукиванием. Скорость вращения главной оси может быть 10,000 об/мин. Более того, по крайней мере один дополнительный процесс получения отверстий может быть проведен между первым процессом получения отверстий и вторым процессом получения отверстий. В этом случае также отверстие с малым диаметром может быть получено путем последовательного проведения получения отверстий острым приспособлением, диаметр которого меньше, чем у острого приспособления, используемого в предыдущем процессе получения отверстий.

Формующая поверхность формы может многократно использована при переработке (срезании). Так как поперечный диаметр сквозного отверстия, которое получено в завершающем процессе получения отверстий, в котором отверстие, которое проводится через формующую поверхность, выступает на формующей поверхности, уровень обработки завершающего процесса по получению отверстий предпочтительно определяется ввиду степени удаления путем срезания в переработке при проведении переработки. В случае когда переработка не проводится, отверстия могут быть получены в только малой части близко к формующей поверхности в завершающем процессе по получению отверстий.

Способ изготовления формы II также может включать процесс выполнения множества сквозных отверстий, проходящих от формующей поверхности до поверхности, противоположной формующей поверхности. Подробности этого объясняются выше.

Способ обработки формующей поверхности формы будет описан ниже.

Сперва внешняя поверхность формы обрабатывается грубым срезанием в форму, соответствующую форме поверхности сформованного изделия, которое следует изготовить (внешняя форма поверхности формующего материала). Например, когда формующая поверхность обрабатывается в сферическую поверхность, форма поверхности обрабатывается грубым срезанием в приблизительно сферическую поверхность. Приблизительно сферическая поверхность может быть посчитана путем приближения формы поверхности к сферической форме методом наименьших квадратов. Когда конечная форма формующей поверхности не имеет центральной симметрии, приблизительно сферическая поверхность может быть посчитана установлением положения максимума кривизны.

Конечная обработка может быть проведена после вышеуказанного грубого срезания. Конечная обработка обрабатывает формующую поверхность в конечную форму формующей поверхности с желаемой шероховатостью, как описано выше. Обработка срезанием может быть проведена путем обработки вытачиванием. Режущий нож с лезвием 5,0 мм может быть использован в качестве ножа для обработки для обработки вытачиванием. Конечное срезание проводится с целью образования поверхности с высокой точностью и удаления царапин, микротрещин и тому подобного на поверхности, созданной в грубом срезании. Степень срезания в конечной обработке срезанием приблизительно в 10 раз больше, чем для шероховатости поверхности, требуемой в теории. Кроме того, ввиду погрешности режущего ножа, погрешности позиционирования и точности обработки обрабатывающего прибора степень срезания предпочтительно устанавливается от 20 до 50 раз больше, чем шероховатость после обработки грубым срезанием. С другой стороны, предпочитается шаг подачи обрабатывающего ножа от 0,1 до 0,25 мм. Таким образом, шаг вогнутости и выпуклости на формующей поверхности может быть получен при приблизительно равном интервале. Линия обработки не ограничена, особенно при условии, что интервал шага подачи такой, как объясняется выше. Например, подходят спираль, центр которой - это геометрический центр формующей поверхности или спираль, имеющая центр снаружи формующей поверхности, прямые линии, расположенные параллельно на равном интервале.

Свойство поверхности формы для обычного способа формования при нагревании и размягчении - это зеркальная поверхность с максимальной высотой приблизительно 0,05 микрометра и средней арифметической шероховатостью 0,006 микрометра. В общем, зеркальная поверхность может быть получена путем обработки полировкой. Однако в способе изготовления формы I формующая поверхность обрабатывается в поверхность более шероховатую, чем зеркальная поверхность, и поэтому может быть обработана только обработкой срезанием без обработки полировкой.

Промышленная применяемость

Настоящее изобретение подходит для использования в получении формы для очковых линз.

Краткое описание чертежей

Фиг.1 - увеличенный схематичный вид состояния контакта между формой и формующимся материалом перед и после размягчения при нагревании.

Фиг.2 - особый пример расположения сквозных отверстий на формующей поверхности формы.

Фиг.3 - схематичный чертеж состояния контакта между формой и формующимся материалом перед и после размягчения.

Фиг.4 - пример способа отсасывания.

Фиг.5 - особый пример рисунка неровностей на формующей поверхности.

Реферат

Изобретение относится к способу получения формованного изделия. Технический результат изобретения заключается в повышении точности получаемого формованного изделия с исключением прилипания изделия к форме. Формуемый материал размещают на формующей поверхности формы. Нагревают его до температуры деформации для приведения нижней поверхности формуемого материала в плотный контакт с формующей поверхностью. Форма имеет на своей поверхности множество неровностей с максимальной высотой Rmax, составляющей от 0,1 до 100 микрометров, и средними промежутками S между локальными пиками, составляющими от 0,01 до 1,00 мм. 6 н. и 27 з.п. ф-лы, 5 ил.

Формула

в качестве формы используют форму, имеющую на своей поверхности множество неровностей с максимальной высотой Rmax, составляющей от 0,1 до 100 мкм, и средними промежутками S между локальными пиками, составляющими от 0,01 до 1,00 мм.

в качестве формы используют форму, имеющую множество сквозных отверстий, проходящих от формующей поверхности к поверхности, противоположной формующей поверхности, и

при формовании используют отсасывание через сквозные отверстия, причем

формованным изделием является отливная форма или часть отливной формы для очковой линзы, и

входы сквозных отверстий на стороне формующей поверхности расположены так, чтобы не перекрываться с положением, соответствующем опорной точке для измерения оптической силы в очковой линзе на нижней поверхности формующегося материала при его плотном контакте.

Уравнение 1