Способ получения полых микросфер оксидов металлов - RU2663886C2

Код документа: RU2663886C2

Описание

Изобретение относится к технологии получения керамических порошков, состоящих из сферических частиц, содержащих газовую полость, а именно полым керамическим микросферам (ПКМ).

Порошки, состоящие из полых керамических сфер размером в десятки микрон, в настоящее время применяются в различных областях современной промышленности. В первую очередь это производство облегченных и плавучих материалов, прочных композиционных звуко- и теплоизоляторов, огнеупоров, пропантов, радиопрозрачной керамики, взрывчатых веществ, катализаторов, абразивного и алмазного инструмента, в качестве износостойкого наполнителя для резин, эластомеров, пластиков, компаундов и т.д. Они применяются в технологии плазменного напыления термобарьерных покрытий на лопатки авиационных двигателей и газовых турбин, где применение полых порошков диоксида циркония дает возможность снижения теплопроводности нанесенных слоев при неизменных значениях их пористости, а также в других отраслях промышленности и техники.

Многие из этих технологий используют лишь легкий вес (низкую насыпную плотность) порошка, некоторые предъявляют жесткие требования к химическому составу микросфер, насыпному весу, термостойкости, их геометрии и прочности.

Наиболее распространенным способом получения полых керамических микросфер, известным с 1960-х годов, является сортировка золошлаковых продуктов сжигания углей. Такие частицы, ценосферы, характеризуются преимущественным химическим составом SiO2 (55-70%), Al2O3 (20-40%) и значительным содержанием (до 5%) оксидов железа, магния, кальция, калия и др. Принципиальными недостатками таких материалов являются неоднородность химического и минерально-фазового состава частиц, широкий разброс их прочности, электромагнитных свойств, наличие перфорированных частиц. В общем, характеристики материала трудно повторяемы, зависят от места добычи угля.

Использование низкотемпературной плазмы, имеющей температуру от 2 до 20 тысяч градусов, позволяет проводить плавление частиц самых тугоплавких материалов. Низкотемпературную плазму сравнительно легко получить при использовании электродуговых, ВЧ-индукционных, ВЧ-емкостных или других плазмотронов, в качестве плазмообразующего газа часто используются аргон, азот, гелий, водород или их смеси. С 1980-х годов известно, что сфероидизация (плавление) керамических порошков в потоке низкотемпературной плазмы сопровождается формированием полых керамических микросфер (ПКМ).

Типичные значения производительности получения ПКМ в плазменной струе находятся на уровне 2-15 кг/ч. Формирование ПКМ может быть обусловлено различными причинами: наличие газа в поровом пространстве исходного материала, газификация при нагреве связующего вещества агломератов, формирование полости при закалке частиц за счет различия плотности жидкой и твердой фазы материала. Для получения в ПКМ с тонкой оболочкой (2-10% от диаметра) целесообразно использовать пористые исходные порошки, например агломерированные порошки, полученные методом распылительной сушки (spray dry). Частицы таких порошков представляют собой агломераты размером 20-200 мкм, состоящие из склеенных зерен размером 0,1-3 мкм. Отдельный агломерат содержит порядка 103-107 зерен, объемная пористость Р таких агломератов может варьироваться в широких пределах от 30 до 80%. После плавления в плазменном потоке частицы порошка приобретают сферическую форму со сплошной поверхностью без отверстий.

Из уровня техники известен способ получения сфероидизированных полидисперсных порошков, включающий загрузку исходного сырья в виде компонентов неорганических порошков в камеру плазмотрона, обработку исходного сырья в плазменном потоке до получения сфероидизированных частиц, их последующее охлаждение и выгрузку полученного продукта, причем в качестве исходного сырья используют порошки минералогического состава дисперсностью до 1 мм, в том числе с содержанием органических включений, обработку в плазменном потоке производят при мощности 100 кВА, режим плазменной обработки непрерывный. Время сфероидизации частиц, пролетающих сквозь плазму, составляет 1-5 микросекунд. Охлаждение сфероидизированных частиц происходит естественным путем в реакторной камере плазмотрона в ее охлажденной выводной части (Патент РФ №2434715, опубликован 27.11.2011 г.).

На выходе плазмотрона охлажденный продукт в виде микрошариков попадают в приемную емкость, после чего их взвешивают и классифицируют по заданным свойствам для последующего использования. Обработка всего объема загруженного сырья происходит в течение 2-2,5 часов. Техническим результатом является расширение диапазона дисперсности исходного сырья, упрощение технологического процесса и расширение диапазона классификации полученного продукта.

К недостаткам известного способа можно отнести длительность процесса, получение относительно широкого класса размеров микросфер и то, что процесс сфероидизации микрошариков практически не варьируется, а также невозможность получения высокочистого продукта из-за наличия включений различных металлов в исходном сырье.

Известен способ получения микрошариков из кварца, который заключается в индукционной плазменной обработке исходного сырья в виде кварцевого песка, или кварцевой крупки, или кварцевых шариков с использованием амплитудной модуляции высокочастотного разряда, в котором используют однородное по гранулометрическому составу высокочистое исходное сырье, допированное, например, диоксидами марганца или титана, другими оксидами, карбидами, нитридами, выполняющими ту же функцию, отбеливающими агентами, например натриевым жидким стеклом, в количестве 0,5-5% от общей массы обрабатываемого исходного сырья, обработку ведут при мощности плазмотрона порядка 100 кВт, при этом температура в зоне сфероидизации обрабатываемого сырья составляет от 4000°C до 11000°C. После плазменной обработки и охлаждения осуществляют сбор всех продуктов на выходе плазмотрона и сортируют по виду и фракциям, которыми являются микрошарики в качестве основного продукта, а также побочные продукты в виде аэросила и частиц брака (Патент РФ №5570065, опубликован 10.12.2015 г.).

Техническим результатом изобретения является получение микрошариков высокой степени чистоты. Однако к недостаткам надо отнести сложность предварительной обработки исходного сырья, увеличение времени процесса классификации, т.к. в результате широкого диапазона температуры сфероидизации и времени пребывания частиц в факеле получается очень широкий разброс продукта по качеству.

Наиболее близким к предлагаемому изобретению является способ получения полых керамических микросфер (ПКМ) по патенту РФ №2555994, опубликованному 10.07.2015 г., включающий выделение из исходного порошка с пористостью Р=1-р0/рист, где p0 - объемная плотность частиц исходного микропорошка; pист - (теоретическая) плотность материала микропорошка, фракцию со средним эффективным диаметром частиц D0, рассчитанным согласно математической зависимости:

Согласно предлагаемому методу для плазменной обработки была выбрана фракция исходного порошка 71-80 мкм. Сфероидизация проводилась в струе электродугового плазмотрона в следующем технологическом режиме: расход плазмообразующего азота 1.0 г/с, ток дуги 200 А, напряжение дуги 192 В, диаметр канала 10 мм, подача порошка с расходом 2 г/с (7.2 кг/ч) радиально под срез сопла плазмотрона. Собранный после сфероидизации порошок был разделен на узкие фракции с помощью рассева на проволочных ситах с размером ячеек от 50 до 125 мкм, для каждой из которых была измерена средняя объемная плотность частиц и определена средняя относительная толщина оболочки частиц (в процентах от диаметра сферы). Измеренная объемная плотность сфер диаметром 100-112 мкм составила 1.03 (±0.03) г/см3.

Задачей изобретения являлось получение полых керамических микросфер с расчетными параметрами: с заданным диаметром микросфер и объемной плотностью (толщиной их оболочки). Это требование фактически означает необходимость получения частиц одинакового размера и с одинаковой массой.

Предложенный способ, по мнению авторов, позволяет с помощью выбранного исходного керамического порошка и использования низкотемпературной плазмы получить микросферы с контролируемыми (расчетными) параметрами.

Систематизированные эксперименты показали, что при плазменной обработке исходных частиц с известной массой и размером объемная плотность различных гранулометрических фракций получаемого порошка однозначно связана с их размером. С другой стороны, плазменная обработка исходного порошка широкого гранулометрического состава приводит к непрогнозируемой объемной плотности частиц различных фракций.

Эти утверждения являются основой технологического процесса изобретения - прототипа, которое позволяет, по мнению авторов, исключить этап селекции полых сфер конечного продукта по объемной плотности. Однако, оплавление порошков в потоке низкотемпературной плазмы может производиться в широком диапазоне режимных параметров, таких как вид и расход плазмообразующего газа, тепловая мощность струи, диаметр сопла плазмотрона, скорость подачи обрабатываемого порошка. Требование к режиму обработки порошка заключается в полной сфероидизации и отсутствии значимой потери массы частиц обрабатываемого материала за счет испарения.

В описании изобретения-прототипа не приводится сведений об изменении параметров работы плазмотрона при проведении процесса сфероидизации, что вызывает сомнения в достижении технического результата.

Кроме того, в качестве готового продукта указан очень узкий диапазон диаметров микросфер (100-112 мкм), а классификация проводилась в диапазоне 50-125 мкм, т.е. выход расчетного продукта относительно не оптимален.

Задачей предлагаемого изобретения является получение полых микросфер оксидов металлов оптимального качества, независимо от способа получения исходного порошка в широком диапазоне размеров частиц исходного порошка и увеличение выхода качественного продукта. Контроль качества полученного продукта основан на насыпной плотности полых микросфер оксидов металлов, т.к. она связана с толщиной стенки и механической прочностью микросферы.

Технический результат достигается за счет того, что в известный способ получения полых микросфер, включающий предварительную подготовку исходного порошка и его классификацию по размерам частиц, последовательную загрузку одной из выделенных фракций порошка в дозатор, плавление и сфероидизацию в потоке низкотемпературного факела плазмы плазмотрона, охлаждение образовавшегося продукция и классификация его по размерам с определением насыпного веса готовых микросфер, внесены изменения, а именно:

- в зависимости от предварительной подготовки и классификации загружаемого порошка, подаваемого в факел плазмы плазмотрона, поддерживают длину факела в пределах 600-1200 мм;

- путем изменения скорости подачи исходного сырья и плазмообразующего газа в факел плазмотрона и мощности источника питания плазмотрона.

Кроме того:

- в качестве порошка оксида металла может использоваться оксид цирокния, оксид алюминия и оксиды других металлов или комбинации этих оксидов;

- подготовку исходного порошка осуществляют в зависимости от требуемого гранулометрического размера исходного порошка в диапазоне 5-400 мкм методом: классификации, распылительной сушки или прокалки или окатывания или дробления плавленого оксида металла;

- при сфероидизации порошка оксида металла при длине факела плазматрона в диапазоне 600-1200 мм, поддерживают скорости подачи выделенной фракции в пределах 5-18 кг/ч, а плазмообразующего газа азота - 0,45-0,85 г/с и мощности источника питания 45-80 кВт.

Известно, что предварительная подготовка исходного порошка зависит не от способа его получения, а в зависимости от гранулометрического состава выделенного порошка для сфероидизации, т.к. применение полых микросфер зависит от их размера и качества, например, определяемого по насыпной плотности. Требование к режиму обработки порошка заключается в полной сфероидизации и отсутствии значимой потери массы частиц обрабатываемого материала за счет испарения. Контроль готового продукта осуществляется по насыпной плотности микросферы, (г/см3), которая связана с диаметром полой микросферы и толщиной стенки микросферы.

Наиболее известными способами подготовки исходного порошка являются: классификация минерального сырья, плавление и последующее дробление, распылительная сушка, прокаливание и окатывание. Расход исходного порошка зависит от способа его обработки и гранулометрического состава.

На процесс сфероидизации влияет изменение температуры плазменного факела распределенная по его длине, время пребывания исходного порошка в факеле плазмотрона, т.е. длины факела, которая зависит от скорости подачи плазмообразующего газа и рабочей мощности источника питания плазмотрона.

Ниже приводится пример реализации предлагаемого способа получения полых микросфер оксидов металлов, из исходного порошка оксида алюминия подготовленного методом распылительной сушки и классификации с выделением фракции 5-50 мкм и 50-100 и 100-200 мкм.

Затем, 10 кг порошка фракционного состава 5-50 мкм непрерывно загружают через дозатор в факел плазмотрона транспортирующим газом азотом со скоростью 0,1-0,2 г/с, в качестве плазмообразующего газа использовали азот, со скоростью 0,65 г/с. Исходный порошок при температуре 8000-2000°C сфероидизируется в струе факела плазмы, имеющего длину 600 мм. Рабочая мощность источника питания плазмотрона составляла 55 кВт. Полученные сфероидизированные полые микросферы собираются в нижней водохлаждаемой части камеры, где они охлаждаются. После охлаждения, полученные сфероидизированные микросферы классифицируются по размерам, определяется их насыпная плотность и толщина стенки, а также отбирается проба на определение прочностных и других свойств.

Выход годных полых микросфер оксида алюминия составил - 9,7 кг, т.е. 97%.

Затем тот же процесс осуществляют с фракцией 50-100 мкм и последующими.

Результаты получения полых микросфер из исходного порошка различной природы, подготовленного различными методами и выделенным гранулометрическим составом приведены в таблицах 1-6.

Таблица 1. Исходный продукт для сфероидизации - прокаленный гидрооксид алюминия

Таблица 2. Исходный продукт для сфероидизации - плавленый, дробленный и классифицированный по фракциям оксид алюминия (электрокорунд)

Таблица 3. Исходный продукт для сфероидизации - оксид алюминия, изготовленный распылительной сушкой

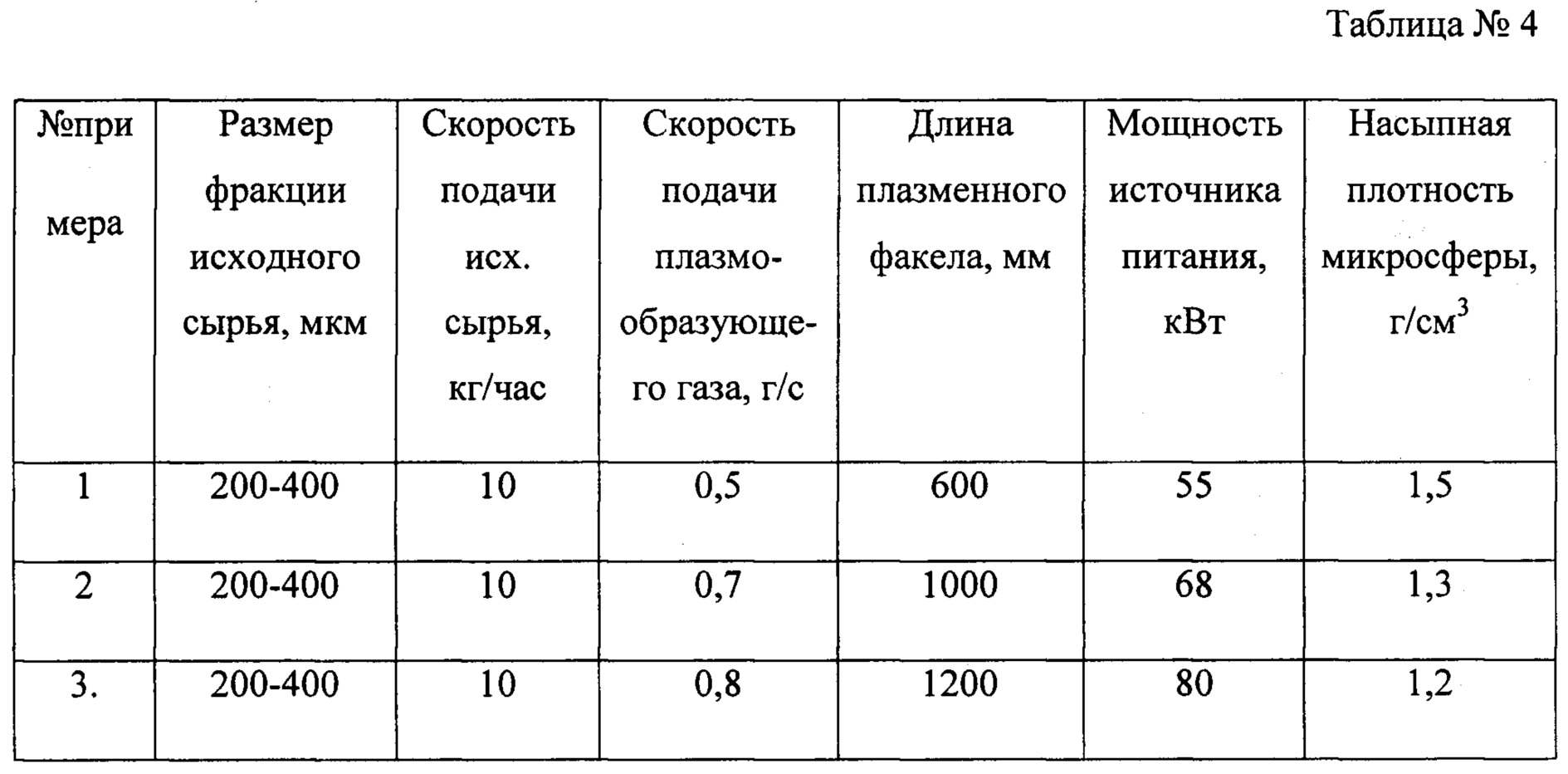

Таблица 4. Исходный продукт для сфероидизации - порошок оксид алюминия полученный методом окатывания

Таблица 5. Исходный продукт для сфероидизации - порошок оксид циркония (ZrO2), изготовленный распылительной сушкой.

Таблица 6. Исходный продукт для сфероидизации - порошок силиката циркония (ZrSiO4), минеральное сырье классифицированное по заданному гранулометрическому размеру.

Анализ результатов примеров, приведенных в таблицах №1-4, 6 подтверждают возможность получения широкого гранулометрического размера и оптимального насыпного веса полых микросфер оксидов металла, заявляемым способом, при соблюдении конкретных параметров процесса сфероидизации, выделенного гранулометрического размера порошка в зависимости от того, из какого оксида металла или его комбинаций получен исходный порошок и метода подготовки исходного порошка.

В таблице 5 приведены примеры соответствующие способу получения полых микросфер оксидов металлов по прототипу, т.е без изменения параметров процесса сфероидизации. Из приведенных примеров можно сделать вывод, что насыпной вес полученного продукта зависит только от исходного гранулометрического состава исходного порошка и процесс сфероидизации на качество не влияет.

Преимуществом заявляемого изобретения являются: универсализм способа, высокий выход годного продукта требуемого размера, насыпного веса и качества, что значительно расширяет область их применения.

В настоящее время, предлагаемое изобретение прошло опытно-промышленные испытания и предложено потенциальным заказчикам для промышленного применения.

Реферат

Изобретение относится к получению полых микросфер. Способ получения полых микросфер оксидов металлов включает предварительную подготовку исходного порошка оксида металла и классификацию полученного порошка по размерам, последовательную загрузку одной из выделенных фракций порошка в дозатор, плавление и сфероидизацию в потоке низкотемпературного факела плазмы плазмотрона, охлаждение образовавшегося продукта и классификацию его по размерам с определением насыпного веса готовых микросфер. При сфероидизации порошка оксида металла длину факела плазматрона поддерживают в диапазоне 600-1200 мм, при скорости подачи загружаемой фракции в пределах 5-18 кг/ч, плазмообразующего газа азота - 0,45-0,85 г/с и мощности источника питания 45-80 кВт. Технический результат – получение полых керамических микросфер оксидов металлов оптимального качества. 2 з.п. ф-лы, 6 табл.

Комментарии