Состав шихты для получения вспененного теплоизоляционного материала - RU2655499C1

Код документа: RU2655499C1

Описание

Изобретение относится к производству теплоизоляционных материалов с жесткой структурой, обладающих низкими значениями плотности и теплопроводности.

Из известных в настоящее время теплоизоляционных материалов, обладающих жесткой структурой и высокими строительно-техническими свойствами, наиболее эффективным является пеностекло.

Так, из уровня техники известен состав шихты для получения пеностекла (А.с.№1073199, С03С 11/00, Б.И. №6, 1984 г.), в котором шихта не содержит ни специально сваренного стекла, ни стеклобоя, а поставленная задача изобретения решается за счет использования шихты, содержащей (мас. %) осадочной кремнеземистой породы 15-70, гидроксида натрия 6-15, газообразователя 0,02-1,5, перлитовой породы - остальное.

Недостатками указанного состава являются недостаточная водостойкость пеностекла, а также необходимость тонкого помола трудноразмалываемой перлитовой породы (вулканического стекла) в среде мягкой кремнеземистой породы (диатомит, трепел, опока), что снижает эффективность помола перлитовой породы, увеличивает его длительность и расход энергии на измельчение шихты.

Также известен состав шихты для получения мелкогранулированного пеностеклокерамического материала, содержащий кремнеземсодержащее сырье, щелочной компонент, доломит и воду (RU №2563861, С03В 19/08, С03С 11/00, опубл. 20.09.2015 г., Бюл. №26).

Недостатком указанного состава является недостаточная водостойкость полученного теплоизоляционного материала, поскольку в состав шихты входит доломит в непрокаленном состоянии, а нагрев шихты при обжиге и вспенивании гранул до температур 750-780 градусов не приводит к полному его разложению, в результате чего стекло обогащается только оксидом магния, а карбонат кальция, входящий в состав доломита, остается в исходном состоянии, являясь механической примесью; кроме того, при нагревании диоксид углерода, удаляясь из доломита и уже частично поризованного парами воды массива, разрушает последний, формируя неоднородную пористую структуру перегородок, что приводит к снижению прочности и водостойкости полученного материала. Вместе с тем, поскольку в известном составе компоненты шихты не вступают в реакцию образования гидросиликатов натрия (ввиду низкой концентрации раствора щелочи), а просто представляют собой механическую смесь, то для формирования стекла требуется весьма тонкое измельчение компонентов и механическая активация (мокрый помол до крупности 80-40 мкм с образованием золя), что влечет за собой дополнительную стадию сушки шихты с удалением значительных количеств воды.

Кроме того, в растворе с низкой - менее 30% мас. концентрацией гидроксида натрия не происходит полное растворение аморфной кремнеземистой породы в щелочи и часть аморфной кремнеземистой породы не входит в состав образующегося при этом взаимодействии гидросиликата натрия, что приводит к образованию механической смеси кремнезема и гидросиликата натрия. В данном случае образуются преимущественно ленточные силикаты с кремнекислородным мотивом [Si4O11]6-, содержащие небольшое количество кристаллизационной воды, и обладают низкой поризационной способностью. Кроме того, силикаты с мотивом [Si4O11]6- не способны встраивать в свой кремнекислородный мотив катионы таких металлов, как Са2+, Mg2+, Fe3+, Al3+. Данный факт свидетельствует о том, что из таких гидросиликатов трудно получить силикаты с повышенной водостойкостью.

Также при смешивании компонентов не обеспечивается получение гидросиликатов натрия, ввиду низкой концентрации реагирующих веществ и их низкой реакционной способности (в случае использования кальцинированной соды), что приводит к формированию стекла с низкой водостойкостью при условиях низкотемпературного обжига (750-780°C), т.к. для полного протекания реакций силикато- и стеклообразования требуется или более высокая температура (950-1200°C), или химическая активация (например, образование активных гидросиликатов натрия).

Кроме того, из известного состава невозможно получить блочное стекло, так как при нагревании во время протекания реакций силикатообразования, а затем на стадии стеклообразования при температурах 750-780°C из-за недостаточной вязкости, обусловленной указанным составом с указанным соотношением компонентов CO2 покинет образовавшийся при удалении паров воды вспененный массив, произойдет усадка массива и после стадии стеклообразования получится пеностекло с крайне неравномерной пористой структурой и диаметром пор от 3 до 20 мм при толщине межпоровых перегородок 2-5 мм. Поэтому только после предварительного диспергирования суспензии в распылительной сушилке (Д1) до размера частиц 0,1-1,5 мм возможна более равномерная поризация остаточным количеством CO2 и получения гранул 0,2-3 мм.

Наиболее близким по технической сущности и достигаемому результату является состав шихты (RU №2606539, С03С 11/00, С03В 19/08, опубл. 10.01.2017 г., Бюл. №1), в котором используется шихта при следующем содержании компонентов (мас. %): аморфная кремнеземистая порода - 48-55, сухой гидроксид натрия - 15-18, алюмосиликатный компонент - 3-5, вода - 24-35.

Недостатком наиболее близкого аналога является недостаточная водостойкость вспененного теплоизоляционного материала, полученного из шихты известного состава, что приводит к разрушению межпоровых перегородок и деградации прочности структуры пеностекла.

Задачей патентуемого решения является устранение указанных недостатков, разработка состава шихты, обеспечивающего синтез стекла с химическим составом, близким к составу тарного стекла, обеспечивающего синтез гидросиликатов натрия за время перемешивания кремнеземистой породы, сухого гидроксида натрия и воды в течение 5-7 мин и получение водостойкого теплоизоляционного блочного пеностекла при температуре вспенивания в интервале 750-780°C.

Техническим результатом патентуемого решения является получение изделий - блочного пеностекла с заданными размерами и формой из вспененного теплоизоляционного материала с повышенной водостойкостью, а также более однородной, прочной и жесткой структурой, химически стойкой стеклянной матрицей, с минимальными тепловыми, энергетическими затратами и при низкой температуре вспенивания 750-780°C.

Заявленный технический результат достигается в шихте для получения вспененного теплоизоляционного материала, содержащей аморфную кремнеземистую породу, гидроксид натрия, прокаленную доломитовую муку и воду при следующем соотношении компонентов, мас. %:

Введение прокаленной, при температуре 920-930°C, доломитовой муки в шихту указанного компонентного состава в количестве 4-6% обеспечивает необходимое количество оксидов кальция и магния в стекле, что положительно сказывается на свойствах теплоизоляционного материла: высокой водостойкости, химической стойкости и прочности, при низкой температуре вспенивания 750-780°C. Для успешного процесса вспенивания используют стекла определенного химического состава. Многокомпонентные оксидные силикатные системы имеют сложную взаимосвязь параметров. Наилучшими условиями для формирования устойчивых пен является высокая вязкость расплавов при низком поверхностном натяжении. Сформировать шихту, идеально отвечающую данным требованиям, весьма проблематично, поскольку влияние многих оксидов на указанные параметры зачастую противоположно. Возможно сформировать шихту, обладающую некоторым агломератом технологических свойств, позволяющих реализовать процесс вспенивания и получения прочного, химически стойкого продукта. Установлено, что содержание оксида кальция в стекле в пределах 5-10% положительно влияет на процесс вспенивая, химическую стойкость и прочность полученного теплоизоляционного материала, однако избыток снижает вязкость и приводит к кристаллизации стекла, а наиболее благоприятное для процесса вспенивания содержание оксида магния при указанном количестве оксида кальция находится в пределах 2-6%, поскольку превышение содержания оксида магния приведет к снижению водостойкости стекол и повышает склонность их к кристаллизации.

Таким образом, введенный прокаленный доломит, который содержит оксиды кальция и магния (48-58% CaO и 35-42% MgO), в количестве 4-6 мас. %, в сочетании с остальными компонентами в указанном диапазоне позволяет сформировать наиболее технологичный состав, наиболее близкий по химическом составу к тарному стеклу, обеспечивающий получение вспененного теплоизоляционного материала, который отличается низкой температурой поризации, но имеет высокую водостойкость и прочность.

Благодаря использованию прокаленной доломитовой муки в шихту вводятся оба оксида (CaO и MgO), которые вступают в реакцию с водой, что приводит к многократному увеличению дисперсности продуктов. Оксиды кальция и магния претерпевают последовательное превращение сначала в гидраты, которые затем вступают в физико-химическое взаимодействие с остальными компонентами шихты (аморфной кремнеземистой породой и гидросиликатом натрия), вызывая гелеобразование, затем при нагреве вновь разлагаются до оксидов и вступают в реакции силикатообразования, а затем и стеклообразования. Переход оксидов в гидратную форму, а затем вновь в оксидную, сопровождается уменьшением размеров частиц в 100-10000 раз, что приводит к существенному снижению требуемой энергии для протекания необходимых реакций.

Вместе с тем, благодаря введению в шихту обоих оксидов (CaO и MgO), которые в сочетании с остальными компонентами в указанном диапазоне при гидратации дополнительно диспергируются и интенсивнее вступают в реакции силикатообразования, обеспечивается снижение тепловых и энергетических затрат. Также при использовании прокаленной доломитовой муки, при контакте смеси оксидом кальция и магния с водой гидросиликата натрия, происходит гашение указанных оксидов с образованием нанодисперсных гидроксидов кальция и магния, что приводит к ускоренному образованию натрийкальциевых и натримагниевых силикатов, что приводит к более интенсивному протеканию реакций силикатообразования и впоследствии стеклообразования. При этом гашение оксидов кальция и магния сопровождается выделением тепла растворения NaOH - 1237 Дж/г, CaO - 1160 Дж/г, MgO - 1222 Дж/г. Выделяющееся тепло позволяет нагреть 100 г смеси до температур 108-110°C, в результате происходит кипение смеси и процесс растворения аморфного кремнезема в щелочи осуществляется более эффективно.

Таким образом, использование прокаленной доломитовой муки приводит к дополнительному разогреву смеси и, кроме того, связыванию свободной воды гидросиликата натрия за счет образования гидроксидов кальция и магния, которые вызывают твердение смеси, как за счет химического взаимодействия с гидросиликатом натрия, так и за счет связывания свободной воды в количестве от 1,7 до 2,6% по массе. Эффект химического связывания свободной воды позволяет резко повысить вязкость смеси и исключить операцию сушки смеси перед ее грануляцией, а также снизить затраты энергии для протекания необходимых реакций силикатообразования и стеклообразования.

Использование в составе смеси гидроксида натрия 14-16 мас. % и воды 26-28 мас. % позволяет получить водный раствор гидроксида натрия концентрацией 33-38%, а введенная при этом аморфная кремнеземистая порода в количестве 40-41,6 мас. %, что составляет 80% от общего количества всей аморфной кремнеземистой породы в шихте - (всего 50-52 мас. %), полностью растворяется в щелочном растворе гидроксида натрия, образуя, в основном, гидросиликат натрия с силикатным модулем m=SiO2/Na2O=2,7-3,3, который способен, особенно в гидротермальных условиях, усваивать дополнительно 10% кремнеземистой породы, вводимой совместно с прокаленной доломитовой мукой (4-6%), взаимодействовать с оксидами кальция и магния с образованием стекла, близкого по составу к тарному стеклу.

Оставшаяся часть аморфной кремнеземистой породы, которая составляет 10% от общего количества всей аморфной кремнеземистой породы в шихте - (всего 50-52 мас. %), используется для опудривания полученных гранул, в результате предотвращается слипание гранул при гранулировании шихты и формируется сотоподобная структура изделий при поризации.

В качестве кремнеземистой породы может быть использован диатомит, опока или трепел в тонкодисперсном состоянии - размером менее 0,1 мм, состоящие в основном из аморфного кремнезема, что приводит к образованию гидросиликата натрия, являющегося основой для синтеза стекла, близкого по химическому составу к тарному.

В частности, прокаленная доломитовая мука содержит 48-58 мас. % оксида кальция и 35-42 мас. % оксида магния в своем составе (от массы прокаленной доломитовой муки).

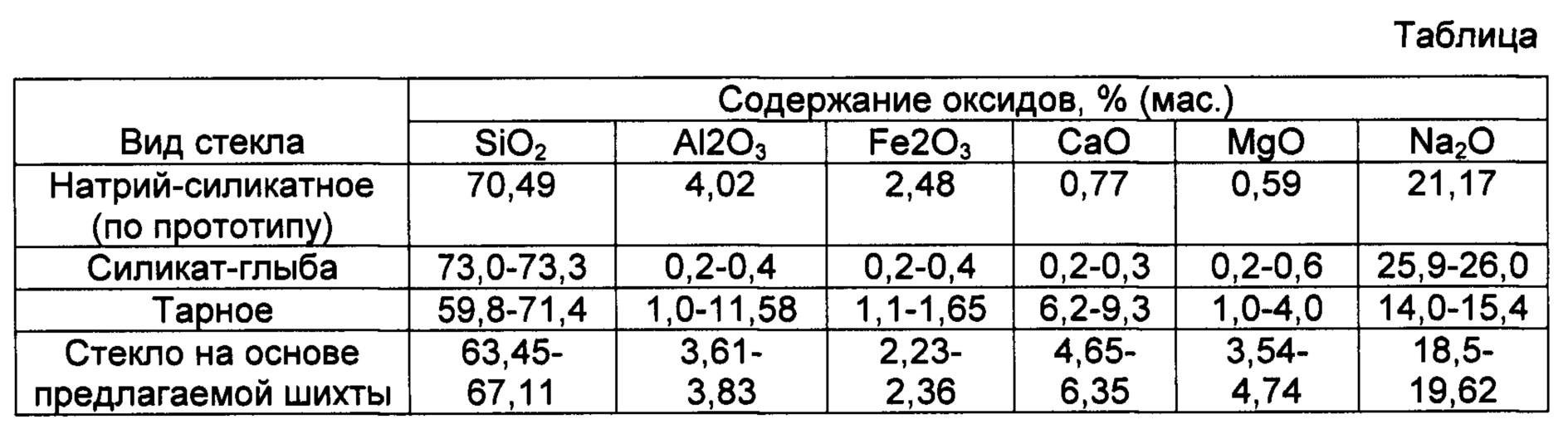

Сущность изобретения поясняется примерами получения вспененного теплоизоляционного материала из представленного состава шихты, данными таблицы, в которой приведен химический состав различных стекол, полученных из шихты представленного химического состава и химического состава по прототипу, и данными испытаний.

Получение вспененного теплоизоляционного материала в частном случае осуществляют следующим образом.

Пример 1.

1. В качестве исходных сырьевых материалов при приготовлении шихты использовали трепел Зикеевского месторождения (Калужская область) с содержанием SiO2 - 84,5% и размером частиц менее 0,1 мм, гидроксид натрия гранулированный (менее 2 мм), прокаленную при температуре 920-930°C доломитовую муку с содержанием CaO 48-58%, MgO 35-42%.

2. Приготовление шихты начинали с синтеза гидросиликата натрия с силикатным модулем m=2,7-3,3 путем смешения 16 мас. % сухого гидроксида натрия, 40,8 мас. % аморфной кремнеземистой породы, что составляет 80% от общего количества всей аморфной кремнеземистой породы (в шихте всего - 51 мас. %), и 28 мас. % горячей воды температурой 80-85°C. В этом случае концентрация водного раствора гидроксида натрия составляла 36,4 мас. %, в котором интенсивно растворялась кремнеземистая порода, а их смесь разогревалась до температуры выше 100°C (кипение). После перемешивания горячей смеси в течение 10 мин получали смесь, в основном содержащую гидросиликат натрия с плотностью 1400 кг/м3.

3. В полученный гидросиликат натрия вводилась смесь 5,1 мас. % кремнеземистой породы, что составляет 10% от общего количества всей аморфной кремнеземистой породы в шихте (51 мас. % всего), и 5 мас. % прокаленной доломитовой муки, смесь тщательно перемешивалась до получения пластичной, твердообразной массы, которая подавалась в шнековый гранулятор, снабженный формующей парой «нож-решетка», позволяющей тщательно гомогенизировать смесь, из которой формовали гранулы диаметром 3-5 мм и длиной 5-10 мм. Оксиды CaO и MgO, вводимые с прокаленной доломитовой мукой, взаимодействовали со свободной водой гидросиликата натрия и превращались в гидроксиды Ca(OH)2 и Mg(OH)2, которые ускоряли твердение массы и гранул.

4. На выходе из гранулятора гранулы опудривались 5,1 мас. % аморфной кремнеземистой породой, что составляет 10% от общего количества всей аморфной кремнеземистой породы в шихте (51 мас. % всего), далее гранулы вместе с опудривающей добавкой поступали в тарельчатый гранулятор для поверхностного окатывания, после чего гранулы подсушивались до остаточной влажности 16-18%.

5. Гранулированную шихту загружали в металлическую форму с внутренним объемом 0,5 дм3 (10×10×5) см, форму закрывали крышкой с фиксаторами и помещали в муфельную печь, предварительно нагретую до температуры 750-780°C, и выдерживали при этой температуре в течение 20-30 мин.

При воздействии высокой температуры на шихту в ней начинают протекать различные физико-химические процессы. В первую очередь, в результате нагрева шихты до 150-300°C происходит дегидратация гидросиликата натрия с выделением воды в виде водяного пара, который в условиях сохраняющейся щелочной среды способствует весьма интенсивному и агрессивному растворению свободного кремнезема и образованию дополнительного количества гидросиликата натрия. Растворение кремнезема и переход его в гидросиликат натрия повышает силикатный модуль смеси до m=3,4-4,1 и приводит к увеличению поризационной способности смеси. В интервале температур 350-450°C процесс дегидратации гидросиликатов натрия совпадает с процессом перехода смеси в пиропластичное состояние, а выделяющиеся водяные пары поризуют натрий-силикатное стекло, которое вплоть до конечной температуры поризации активно обогащается оксидами кальция, магния, железа и алюминия, входящих в состав доломитовой муки и аморфной кремнеземистой породы.

6. После вспенивания форму с изделием охлаждали вместе с печью в течение 5 ч. Форму разбирали и извлекали из нее изделие, у которого определяли плотность, прочность, коэффициент теплопроводности и водопоглощение.

Пример 2.

Вспененный теплоизоляционный материал получали в указанной выше последовательности из шихты следующего состава (в мас. %): аморфная кремнеземистая порода 50, гидроксид натрия 16, прокаленная доломитовая мука 6, вода 28.

Пример 3.

Вспененный теплоизоляционный материал получали в указанной выше последовательности из шихты следующего состава (в мас. %): аморфная кремнеземистая порода 52, гидроксид натрия 14, прокаленная доломитовая мука 6, вода 28.

Пример 4.

Вспененный теплоизоляционный материал получали в указанной выше последовательности из шихты следующего состава (в мас. %): аморфная кремнеземистая порода 52, гидроксид натрия 16, прокаленная доломитовая мука 4, вода 28.

Пример 5.

Вспененный теплоизоляционный материал получали в указанной выше последовательности из шихты следующего состава (в мас. %): аморфная кремнеземистая порода 52, гидроксид натрия 16, прокаленная доломитовая мука 6, вода 26.

Все экспериментальные образцы имели четкую геометрическую форму и заданные размеры. Свойства полученных образцов следующие: плотность - 150-280 кг/м3, прочность при сжатии - 1,8-3,5 МПа, коэффициент теплопроводности - 0,063-0,086 Вт/(м⋅рад), водопоглощение - 5-8% (об.).

В таблице приведены химические составы стекол, полученных из различных компонентов, в том числе состав стекла согласно прототипу и заявленному составу.

Сравнительную водостойкость изделий оценивали по значению pH (выдержка полученных образцов в дистиллированной воде в течение 7 суток). Для натрий-силикатного стекла, полученного по способу, указанному в прототипе, pH 8,0-8,7, а для заявляемого состава рН 7,3-7,8, pH тарного стекла в аналогичных условиях составляет 7,7, а силикат-глыбы - 10-11,2 (в зависимости от хим. состава).

Таким образом, предлагаемый состав шихты для получения вспененного теплоизоляционного материала позволяют получить натрий-кальций-магнийсиликатное стекло с повышенной водостойкостью, из которого формируется пористая матрица теплоизоляционного материала.

Теплоизоляционный материал, полученный из представленного состава шихты с минимальными тепловыми и энергетическими затратами, имеет жесткую структуру, заданные характеристики, размеры и форму. Кроме того, по сравнению с известным составом шихты, в предлагаемом изобретении введение прокаленной доломитовой муки в указанном количестве и при взаимодействии с другими компонентами шихты в указанном количестве приводит к повышению химической стойкости и водостойкости стеклянной матрицы изделий.

Предлагаемый состав шихты позволяет получить изделия в виде блоков, так как поризация массива происходит при температуре 750-780°C за счет выделения паров воды при разложении гидросиликата натрия и превращения гелеобразной структуры сырцовых гранул в ксерогель с последующим переходом ксерогеля в приропластичное состояние. При достижении приропластического состояния в поризованной шихте начинают протекать реакции образования натрийкальциевых и натриймагниевых силикатов, из которых на стадии стеклообразования формируются прочные межпоровые перегородки с заданным химическим составом стекла, обеспечивающего необходимую водостойкость, не уступающую водостойкости тарного стекла. В предлагаемом составе выделение CO2 и его вредное влияние исключено, ввиду использования прокаленной доломитовой муки. При получении изделий в виде блоков нельзя использовать непрокаленную доломитовую муку, так как выделяющийся CO2 разрушит пористую структуру, образовавшуюся при выделении паров воды.

Получаемый по предлагаемому изобретению теплоизоляционный материал может быть использован в строительстве, для тепловой изоляции энергетических установок и трубопроводного транспорта.

Реферат

Изобретение относится к производству теплоизоляционных материалов. Шихта для получения вспененного теплоизоляционного материала содержит, мас.%: аморфную кремнеземистую породу 50-52, гидроксид натрия 14-16, прокаленную доломитовую муку 4-6, воду 26-28. Технический результат – повышение водостойкости, получение более однородной, прочной и жесткой структуры. 3 з.п. ф-лы, 1 табл., 5 пр.

Комментарии