Способ изготовления изделия из спеченного аморфного кремнезема, а также форма и шликер, используемые в этом способе - RU2370470C2

Код документа: RU2370470C2

Чертежи

Описание

Изобретение относится к способу изготовления изделия из спеченного аморфного кремнезема, а также к форме и шликеру, используемым в этом способе.

Прежде всего, необходимо дать некоторые определения.

«Шликером» называют вещество, образованное суспензией частиц в жидкости, как правило, в воде, с применением или без применения добавок типа диспергаторов, дефлоккулянтов, полимеров и пр.

В частности, под «кремнеземным шликером» понимается шликер, частицы которого состоят преимущественно из кремнезема. В данном документе термин «шликер» используется, если не указано иное, для обозначения кремнеземного шликера.

Выражение «сырое изделие» относится к изделию, полученному после выемки из формы и перед спеканием, которое уже было подвергнуто, по крайней мере, частичной сушке, достаточной для обеспечения его целостности и сохранения его геометрии в процессе манипуляций после выемки из формы.

Выражение «предварительная заготовка» или просто «заготовка» относится к сырому изделию до его выемки из формы.

Изделие из спеченного кремнезема может представлять собой, например, тигель для выращивания кристаллов кремния, в частности поликристаллического кремния, применяемого, например, в производстве полупроводников или кристаллических пластин (англ. wafers), предназначенных для фотоэлектрических элементов, из которых состоят панели солнечных батарей.

Используемый в этих случаях кремнезем или один из кремнеземов, входящих в смесь порошков, образующих сухую часть шликера, должен быть особо чистым (в частности, один из кремнеземов может быть синтетическим), а технологический процесс должен исключать попадание посторонних примесей в количествах, превышающих установленные техническими условиями заказчиков. В частности, внутренняя поверхность тигля, контактирующая с кремнием, должна оставаться чистой в течение всего цикла кристаллизации.

Известно много видов технологических процессов для изготовления тиглей или других изделий из кремнезема.

Например, в документе FR-A-2726820 описан способ плавления кварцевого песка с применением электрической дуги. Исходный материал помещают во вращающуюся полую форму, при этом центробежная сила обеспечивает распределение и удержание кварцевого песка на стенках этой формы. Путем нагрева электрической дугой осуществляют плавление кварцевого песка с получением аморфного кремнезема, из которого и изготавливают тигель.

При применении этого способа тигель обязательно будет иметь форму поверхности вращения. В частности, невозможно изготовить тигель кубической формы или имеющий стенки постоянной толщины.

Известны также способы изготовления с применением золь-гель технологии или электрофоретического покрытия, описанные, например, в документе US 2002/152768. Однако в этих способах содержание воды в заготовках слишком велико. Следствием этого является значительная (обычно более 5%) объемная усадка в процессе сушки. Поэтому получаемые тигли имеют небольшой размер, обычно менее 300-400 мм.

Кроме того, стоимость таких тиглей обычно высока, что объясняется дороговизной исходных продуктов, а также количеством и длительностью необходимых этапов.

Известны также способы изготовления посредством заливки шликера в гипсовую форму с последующими сушкой и спеканием. В процессе сушки шликера гипс частично поглощает содержащуюся в шликере воду, в результате чего в форме остаются лишь сухое вещество и структурная (химически связанная) вода сырого изделия.

Полученное таким способом сырое изделие является очень непрочным и требует осторожного обращения. Поэтому трудно изготовить изделия большого размера с тонкими стенками постоянного сечения или имеющие очень малые углы формовочного уклона.

Подобные изделия чрезвычайно трудно извлечь из формы не повредив, а затем подвергать их необходимым манипуляциям. Кремнеземные шликеры не обладают пластическими свойствами, например, глиняных шликеров. Поэтому сырые изделия крайне чувствительны к любым механическим напряжениям. Напряжения приводят к образованию таких дефектов как трещины, деформации, вмятины и т.п.

Напряжения могут возникать, например, в процессе сушки внутри или вне формы, а также быть вызванными самой формой, одной из ее составных частей, какими-либо приспособлениями или оператором в процессе выполнения технологических операций, например во время выемки из формы. Эти напряжения могут возникать в материале сырого изделия или быть следствием воздействия непосредственно на сырое изделие, например, вследствие трения во время выемки из формы или в процессе какой-либо другой производственной операции, либо под действием даже слабой ударной нагрузки.

Кроме того, происходит загрязнение изделия компонентами гипса, в частности такими щелочными и щелочно-земельными элементами, как кальций и натрий.

Из способов изготовления посредством заливки шликера, сушки и спекания можно назвать способ по патентному документу US 5360773, предлагающий для лучшего формования и спекания применять для изготовления шликера порошок на основе кремнезема, имеющий особый гранулометрический состав и большую удельную поверхность.

Однако раскрытый в этом документе способ изготовления порошков требует целого ряда дорогостоящих этапов. Кроме того, поскольку частицы кремнезема отличаются высокой гидрофильностью, то чем больше их удельная поверхность, тем большим должно быть влагосодержание шликера, чтобы обеспечить возможность его заливки в форму. Таким образом, выбор частиц с большой удельной поверхностью приводит к значительной объемной усадке в процессе сушки, что вызывает опасность деформации и остаточных напряжений. Кроме того, большая объемная усадка затрудняет соответствие жестким допускам на размеры.

Попыткам решения этой проблемы были посвящены некоторые новые методики типа описанной в документе WO 0117902, в соответствии с которым гранулометрический состав частиц кремнезема должен характеризоваться бимодальным распределением, а весовое содержание жидкости в шликере не должно превышать 20%.

Уменьшение количества жидкости (обычно воды) снижает объемную усадку, но не устраняет ее полностью.

Усадка связана также с плотностью сырого изделия. Бимодальное распределение не позволяет достичь оптимальной плотности сырца. Плотности сырца, полученные в соответствии с документом WO 0117902, составляют обычно порядка 1,6, а для получения плотности более 1,8, исходя из представленных там результатов, требуется температура выше 1350°С.

Усадка материала создает механические напряжения в заготовке, формуемой в процессе схватывания шликера в форме, а затем и сырого изделия во время сушки. Поэтому существует высокий риск поломки изделия, особенно, если оно большого размера.

Таким образом, бимодальное распределение рекомендовано только для небольших изделий и/или изделий со стенками малой толщины и/или низкой плотности.

Следовательно, необходим способ изготовления изделия из спеченного кремнезема, который был бы простым, позволял получать большие изделия любой формы, имеющие при необходимости тонкие стенки, с низкой пористостью, высокой, как правило, более 1,9, плотностью в сыром состоянии и практически без усадки в процессе сушки, а также обеспечивал бы сохранение чистоты порошков, применяемых в составе шликера.

Целью настоящего изобретения является достижение указанной цели.

Согласно изобретению этого достигают благодаря способу изготовления изделия из спеченного кремнезема, включающему следующие шаги:

a) шликер на основе порошка аморфного кремнезема и жидкости заливают между внутренней частью (14) и наружной частью (12) формы (10) с формированием при этом стенки (38) указанного изделия (40),

b) указанную жидкость, по меньшей мере, частично удаляют, получая заготовку,

c) указанную заготовку извлекают из формы, получая сырое изделие,

d) дополнительно сушат указанное сырое изделие,

e) спекают указанное сырое изделие.

Описанный выше способ изготовления отличается тем, что на этапе b) по меньшей мере в одной зоне, ограничивающей полезный участок указанной стенки, указанную жидкость удаляют только через одну из указанных внутренней и наружной частей указанной формы, а именно через так называемую «проницаемую часть», тогда как вторая часть является так называемой «непроницаемой частью».

Как подробнее будет показано ниже в описании, изготовленное таким способом спеченное изделие обладает исключительно высокой плотностью (большей или равной 1,9 г/см3). Кроме того, непроницаемая часть препятствует химическому загрязнению кремнезема контактным путем.

Преимуществом также является то, что заготовка и спеченное изделие могут быть любой конфигурации при условии сохранения возможности выемки из формы. В частности, заготовка может быть кубической, цилиндрической и в более общем случае иметь любую другую форму, соответствующую какому-либо контейнеру или тиглю.

Еще одно преимущество состоит в том, что стенка изделия в плоскости поперечного сечения имеет исключительно однородную пористость, а сторона, контактирующая с непроницаемой частью формы, имеет структуру поверхности, исключительно сходную со структурой поверхности непроницаемой части формы.

Преимуществом способа согласно изобретению является то, что он может применяться для изготовления изделий с тонкими стенками очень равномерной толщины (обычно менее 20 мм), большого размера (обычно более 500 мм), с чрезвычайно малыми углами формовочного уклона (как правило, менее 1°), с высокой степенью чистоты, с низкой стоимостью и без необходимости какой бы то ни было обработки после спекания.

Способ согласно изобретению предпочтительно обладает следующими дополнительными признаками:

- перед шагом е) на указанное сырое изделие наносят материал покрытия, предпочтительно исходный продукт нитрида кремния Si3N4;

- на шаге b) продолжают подачу шликера в указанную форму таким образом, чтобы компенсировать удаление указанной жидкости; способ согласно изобретению обеспечивает медленное удаление жидкости, что способствует эффективной компенсации этого удаления благодаря дополнительному количеству шликера;

- на шаге b) можно также поддерживать разрежение в указанной форме перед заливкой шликера и/или независимо от этого таким образом, чтобы обеспечить удаление пузырьков из указанного шликера, благодаря чему уменьшается пористость заготовки. Аналогично, для удаления пузырьков можно воздействовать на шликер частичным вакуумом непосредственно перед заливкой.

Изобретение также относится к сырому изделию, изготовленному в соответствии с шагами а), b), с) способа, согласно указанному изобретению, отличающемуся тем, что его прочность при трехточечном изгибе, измеренная в соответствии с тестом, описанным в примерах, составляет от 2 до 10 МПа.

Изобретение также относится к изделию из спеченного кремнезема, изготовленному способом, раскрытым в изобретении, в частности к тиглю, отличающемуся тем, что его прочность на трехточечный изгиб составляет от 16 до 30 МПа, а плотность, предпочтительно, от 1,6 до 2,2 г/см3.

Изобретение также относится к применению этого тигля из порошка аморфного кремнезема с чистотой более 99,5% для производства слитков из поликристаллического кремния.

Изобретение далее относится к форме для изготовления подлежащей спеканию заготовки на основе кремнезема, предназначенной для загрузки шликера на основе частиц аморфного кремнезема и жидкости и имеющей внутреннюю и наружную части, ограничивающие стенку указанной заготовки. Эта форма отличается тем, что, по меньшей мере, в зоне, ограничивающей полезный участок указанной стенки, только одна из указанных внутренней и наружной частей является проницаемой для указанной жидкости.

Указанная форма предпочтительно используется в способе согласно изобретению.

Указанная форма предпочтительно имеет следующие дополнительные признаки.

В указанной зоне расстояние между указанными внутренней и наружной частями в основном постоянно и предпочтительно составляет менее 10 см, а еще более предпочтительно - менее 5 см.

Указанная проницаемая часть выполнена из материала, поглощающего указанную жидкость, предпочтительно из гипса, или из материала, поглощающего указанную жидкость наподобие гипса.

По меньшей мере, в одной зоне, ограничивающей полезный участок указанной стенки, по меньшей мере, одна из указанных внутренней и наружной частей является деформируемой. Благодаря наличию деформируемой части сведены к минимуму как остаточные напряжения в заготовке и ее деформация, так и те, которые возникли в материале заготовки на этапе b) в процессе формования для получения требуемой конфигурации.

Однако деформируемая часть имеет собственную жесткость, достаточную для того, чтобы она могла ограничивать стенку заготовки при загрузке шликера в форму. В отличие от формы, описанной в документе DE 10130186, не требуется внешнего давления для придания форме такой жесткости. Затем эту деформируемую часть можно отслоить от заготовки, как описано ниже, на этапе с) ее выемки из формы, тем самым препятствуя воздействию ударных нагрузок или сил трения на заготовку, которую на этом этапе легко повредить.

Указанная непроницаемая для жидкости часть, обращенная к указанной проницаемой части, включает в себя рубашку, деформируемую в результате изменения размеров указанной заготовки в процессе ее изготовления. Благодаря гибкости рубашки предотвращены поломки в процессе изготовления заготовки, при этом сама рубашка остается прилегающей к шликеру в процессе усадки в результате высыхания.

Указанной рубашке придана такая конфигурация, чтобы ее можно было удалить или отслоить, в направлении внутрь указанной заготовки, избежав любого контакта с указанной заготовкой. Гибкость рубашки препятствует возникновению трения и других механических напряжений в процессе выемки из формы.

Указанная рубашка предпочтительно деформируема настолько, чтобы во время выемки указанной заготовки из формы обеспечить принудительное прохождение выступа на указанной заготовке, имеющего высоту меньше или равную 1,1 толщины указанной рубашки. Таким образом, преимуществом данной заготовки в виде тигля является возможность нанесения на поверхность, контактирующую с рубашкой, например, выпуклой маркировки или рельефного рисунка или возможность ее выполнения с расширением в направлении дна тигля.

Указанная рубашка выполнена из материала, инертного, в частности, химически инертного, по отношению к указанному шликеру. Благодаря этому признаку отсутствует диффузия вещества от проницаемой части к заготовке. Это препятствует физическому и химическому загрязнению например щелочными и щелочно-земельными соединениями. Это также препятствует любым химическим изменениям заготовки вследствие ее соприкосновения с рубашкой.

Указанная рубашка, предпочтительно выполненная из силикона или какого-либо ячеистого материала, не прилипает к указанной заготовке или может быть отделена от указанной заготовки путем деформации указанной рубашки в процессе выемки из формы, в частности путем подачи воздуха между указанной рубашкой и указанной заготовкой. Таким образом, для высвобождения из формы не требуется наличия специального средства для отделения формы между рубашкой и заготовкой. Как подробно показано ниже в описании, слой специального материала покрытия может быть также нанесен на заготовку после ее выемки из формы.

Указанная рубашка имеет отверстия для подачи воздуха. Благодаря вдуваемому воздуху упрощена выемка заготовки из формы, поскольку он способствует отделению рубашки и ее скольжению по заготовке.

Указанная часть, непроницаемая для жидкости, включает в себя подложку для рубашки. Предпочтительно, чтобы в процессе выемки заготовки из формы подложку вынимали, не захватывая вместе с ней рубашку, тем самым препятствуя малейшему трению о заготовку, после чего рубашку снимают и заготовку вынимают из формы. Это препятствует поломке или повреждению заготовки.

Изобретение далее относится к шликеру, состоящему из порошка, содержащего более 99,5% аморфного кремнезема и смешанного с жидкостью, предпочтительно с водой, с добавками или без добавок, отличающемуся тем, что он содержит более 85% сухого вещества и имеет в момент заливки в форму вязкость от 1 до 30 пуаз.

Кремнеземный порошок или каждый из порошков, входящий в готовую порошковую смесь, предпочтительно имеет удельную поверхность от 0,01 до 20 м2/г.

Конечный гранулометрический состав порошка, получаемого при соответствующем смешивании, а затем добавляемого в жидкость с целью приготовления шликера, предпочтительно, как можно точнее соответствует закону теоретического распределения Фуллера-Боломея.

Шликер указанного типа обеспечивает высокую плотность заготовки, обычно с плотностью более 1,9, в частности, когда он используется в ходе реализации способа согласно изобретению.

Изобретение также относится к применению шликера согласно изобретению для изготовления сырого изделия, подлежащего спеканию, способом, включающим этап литья под давлением.

Остальные признаки и преимущества изобретения явствуют из нижеследующего подробного описания и рассмотрения приложенных чертежей,

где на фиг.1 показан поперечный разрез формы согласно изобретению,

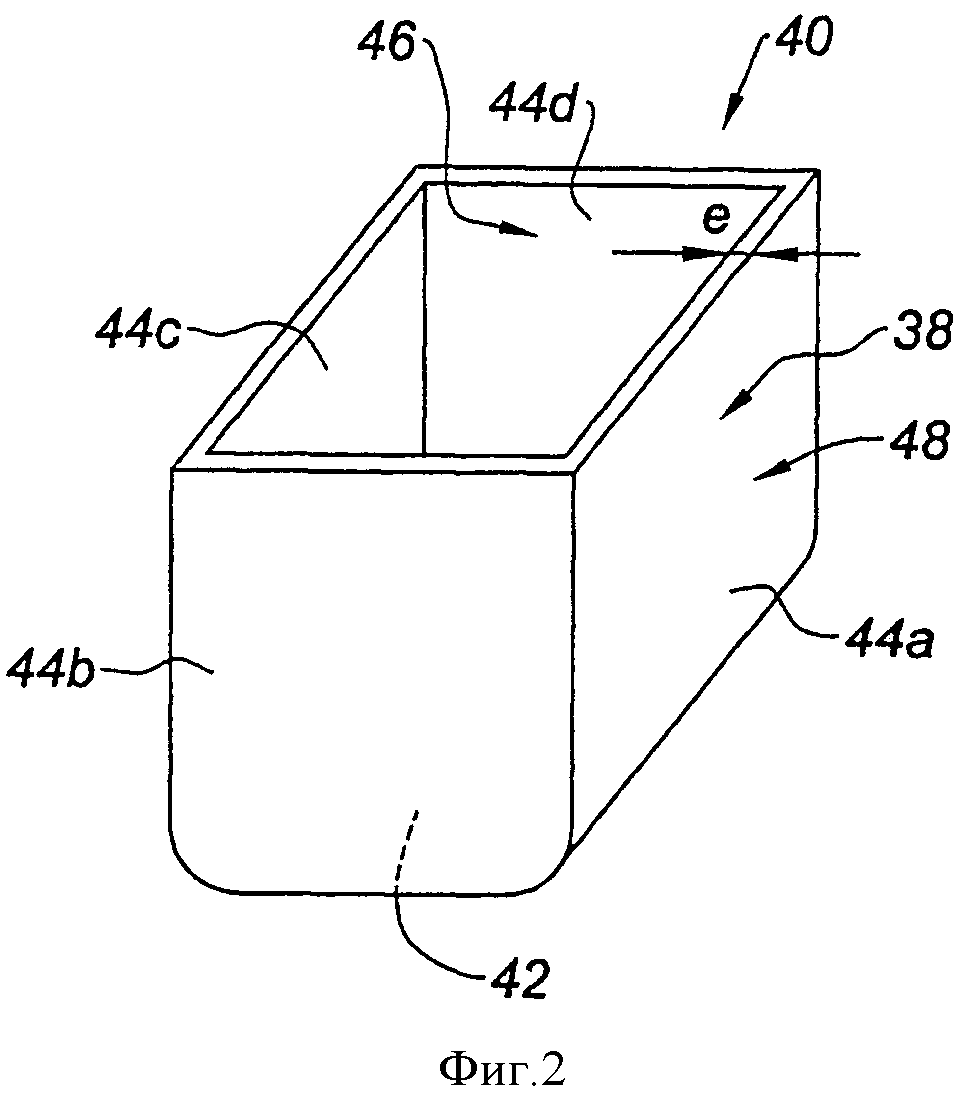

на фиг.2 показан тигель, изготовленный с помощью формы, представленной на фиг.1,

на фиг.3 и 4 приведены фотоснимки, иллюстрирующие разрезы сырых изделий, отлитых соответственно из шликера, изготовленного в соответствии с существующим уровнем техники, и шликера, изготовленного согласно изобретению,

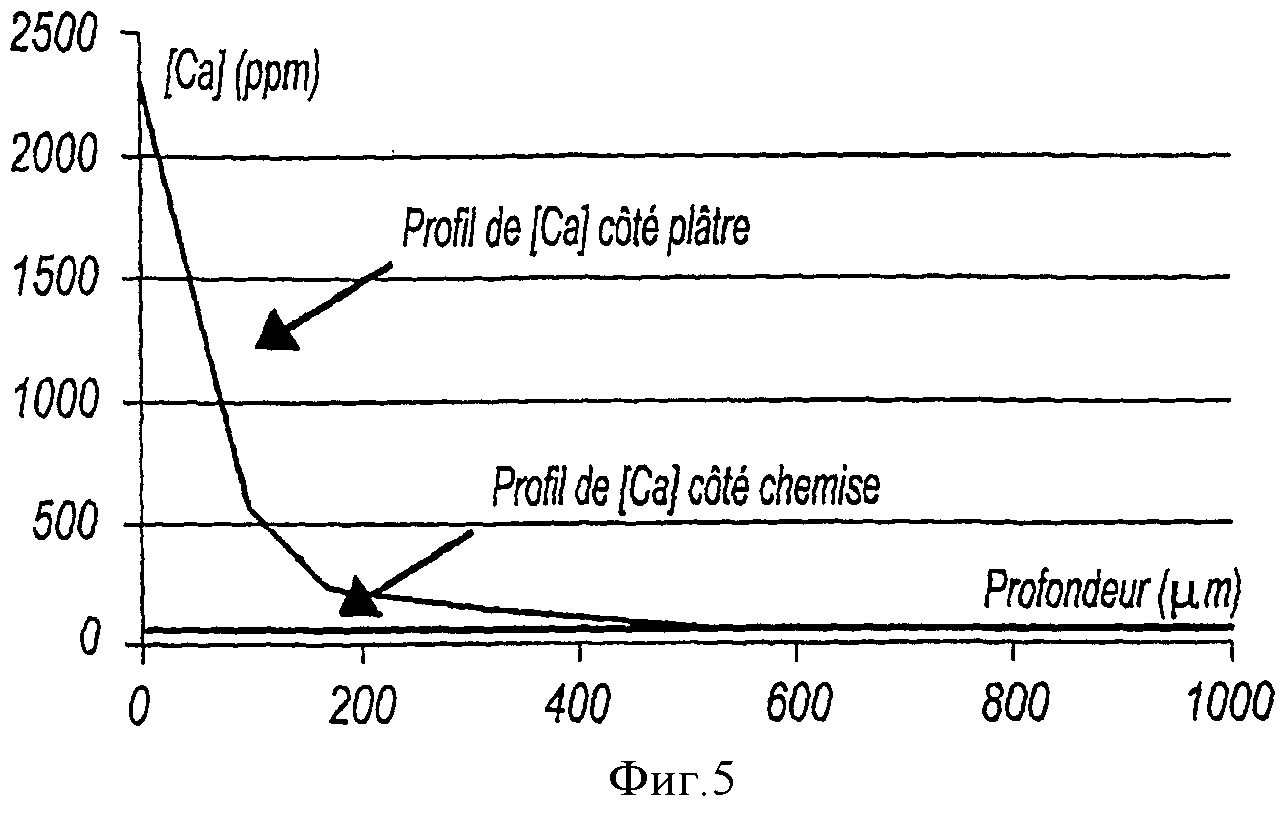

на фиг.5 приведен график концентрации кальция (Ca) в поперечном сечении стенки тигля, представленного на фиг.2,

на фиг.6 приведен сделанный с использованием техники растровой электронной микроскопии снимок поперечного разреза стенки изделия, спеченного способом, известным из уровня техники.

Спеченное изделие согласно изобретению имеет конфигурацию и размеры, практически идентичные конфигурации и размерам сырого изделия, используемого для его изготовления. Поэтому номера позиций, использованные на фиг.2 для обозначения частей тигля согласно изобретению, также используются и для обозначения соответствующих частей сырого изделия и заготовки, из которых получен этот тигель.

На фиг.1 показана форма согласно изобретению, используемая для изготовления образцов, описанных ниже.

Форма 10 имеет наружную («охватывающую») часть 12 и внутреннюю («охватываемую») часть 14. Внутреннюю часть 14 вставляют в наружную часть 12, определяя формовочный объем 16, предназначенный для заливки шликера на основе аморфного кремнезема. Представленный на фиг.1 формовочный объем 16 формы 10 имеет форму перевернутого тигля. Стрелкой V, направленной вверх, обозначена вертикальная ось.

Наружная часть 12 имеет пористую внутреннюю поверхность 22, например, из гипса, выполненную с возможностью удаления через нее жидкости из формовочного объема 16. Она имеет верхнее отверстие 26, через которое в формовочный объем 16 самотеком заливают шликер. Наружная часть 12 предпочтительно включает в себя набор блоков 12a-12f, которые можно разобрать таким образом, чтобы обеспечить высвобождение заготовки с созданием минимума напряжений.

Внутренняя часть 14 состоит из рубашки 30 и подложки 31 рубашки.

Рубашка 30, выполненная, например, из силикона или какого-либо ячеистого вспененного материала, имеет наружную поверхность 32, предназначенную для контакта со шликером и непроницаемую для жидкости. Рубашка 30 предпочтительно выполнена гибкой и не прилипает (или прилипает очень слабо) к заготовке.

Под словом «гибкая» понимается «имеющая гибкость, достаточную для повторения изменений размеров изделия, создаваемого внутри формы 10». Надлежащую гибкость получают подбором материала и толщины рубашки. Жесткость, гарантирующая нужную конфигурацию, обеспечена с помощью подложки 31.

Благодаря гибкости рубашки 30 обеспечена защита формуемого изделия и заготовки от внешних ударных нагрузок. В частности, рубашку 30 можно на время оставить на заготовке после удаления подложки 31 с тем, чтобы обеспечить защиту заготовки в процессе различных манипуляций с ней. Предпочтительно, чтобы гибкость рубашки 30 была достаточной для того, чтобы она имела возможность деформироваться, не ломая и не повреждая заготовку во время принудительного прохождения через дополнительное утолщение заготовки. Деформация может быть следствием, например, прохождения через выступ заготовки, ориентированный перпендикулярно к направлению D извлечения из формы. Такой выступ может представлять собой, например, рельефную букву, выполненную на внутренней поверхности заготовки, контактирующей с наружной поверхностью 32 рубашки 30 в процессе формования.

Предпочтительно, гибкость рубашки 30 достаточна для того, чтобы ее можно было «отслоить», то есть постепенно, шаг за шагом, снять с заготовки, предпочтительно складывая ее саму на себя. Это позволяет извлечь внутреннюю часть 14 постепенно, отслаивая рубашку 30, причем участки этой рубашки 30, отделенные от заготовки, складывают в направлении внутрь заготовки. Таким образом, заготовка выполнена с возможностью извлечения из формы без трения о рубашку 30, что снижает опасность поломки заготовки.

Прилипание рубашки 30 к заготовке предпочтительно является достаточно слабым для того, чтобы рубашку 30 можно было снять с заготовки не разорвав, прилагая тянущее усилие для отделения от заготовки. В частности, предпочтение следует отдавать материалам, не имеющим физико-химического сродства к компонентам шликера. Предпочтительно, прилипание является достаточно слабым, чтобы для отрыва рубашки 30 после удаления подложки 31 хватало подачи воздуха между наружной поверхностью 32 и заготовкой под небольшим (как правило, от 1 до 5 атмосфер) давлением. С этой целью в рубашке 30 предпочтительно выполнены отверстия 34 для подачи воздуха.

На фиг.1 показан один из примеров расположения этих отверстий. В зависимости от геометрии изделия они могут быть расположены иначе.

Рубашка 30 предпочтительно инертна по отношению к шликеру, то есть она не вступает в химические реакции со шликером, и образующие ее химические элементы не диффундируют в шликер.

Подложка 31 рубашки предназначена для фиксации рубашки 30 и препятствует ее деформации под воздействием шликера до схватывания последнего. Подложка 31 предпочтительно выполнена из жесткого материала, например из металла. Предпочтительно также, чтобы рубашка 30 не прилипала к подложке 31, чтобы ее можно было снять отдельно от рубашки 30.

Формовочный объем 16 ограничен пористой внутренней поверхностью 22 и непроницаемой наружной поверхностью 32. Промежуток между внутренней поверхностью 22 и наружной поверхностью 32 предпочтительно меньше 10 см, а еще предпочтительнее меньше 5 см, в частности меньше 25 мм.

Указанный промежуток определяет толщину «е» стенки 38 тигля 40, как показано на фиг.2. Стенка 38, конфигурация которой отвечает формовочному объему 16, имеет дно 42 и четыре боковых участка 44a-44d. Стенка 38 имеет также внутреннюю поверхность 46, предназначенную для контакта с производимым поликристаллическим кремнием, которую мы называем «контактной поверхностью», и наружную поверхность 48, практически параллельную внутренней поверхности 46.

Согласно изобретению в зонах формы 10, где формуются полезные участки стенки 38, то есть участки стенки 38, имеющие контактную поверхность, проницаемой для жидкости является только одна из двух, наружной и внутренней, частей формы 10.

Шликер согласно изобретению, загружаемый в форму 10, предпочтительно включает в свой состав порошок, содержащий более 99,5% аморфного кремнезема, смешанный с жидкостью, предпочтительно с водой. Согласно изобретению шликер содержит более 85% сухого вещества и имеет в момент заливки в форму вязкость от 1 до 30 пуаз.

Под «порошком» в настоящем описании понимают либо один порошок, либо смесь порошков.

Вязкость должна быть такой, чтобы один литр шликера протекал под действием собственного веса через калиброванное отверстие диаметром 23 мм за время менее 1 минуты и более 5 секунд. Такая вязкость обеспечивает удаление естественным путем пузырьков воздуха, образующихся в процессе заполнения формы. В результате заготовка приобретает большую плотность и стенка 38 тигля 40 не содержит остаточных пузырьков.

Очень низкая вязкость шликера согласно изобретению во время заливки позволяет изготовить изделия с малой и постоянной толщиной. Становится возможной отливка изделий с размерами более 700 мм и с толщиной вертикальных стенок менее 20 и даже 10 мм. Измеренная вязкость находится в пределах от 1 до 30 пуаз.

Указанную вязкость измеряют в условиях кондиционированной атмосферы с помощью реометра марки Rhéolab Physica LM/MC в емкости диаметром 44 мм и высотой 157 мм, снабженной двухлопастной лопаткой шириной 25 мм, высотой 80 мм и толщиной 2 мм (подвижная конструкция типа "Z2 DIN"), полностью погружаемой в тестируемый шликер.

Измерения проводят с использованием программных средств изготовителя, задавая скорость вращения подвижной конструкции и замеряя напряжение, создаваемое в течение цикла, равного 180 секундам. Этот цикл включает в себя фазу повышения скорости сдвига (англ. shear rate) от 0 до 150 с-1 за время шестьдесят секунд, далее шестидесятисекундное плато (горизонтальный участок графика) с неизменной скоростью 150 с-1 и, наконец, снижение скорости сдвига со 150 до 0 с-1.

Вязкость измеряют в конце плато, когда скорость вращения подвижной конструкции постоянна. Потом значение вязкости вычисляют по формуле η=τ/D, где η - вязкость, τ - измеренное напряжение сдвига и D - заданная скорость сдвига.

Требуемую вязкость шликера получают исходным дозированием его компонентов, проведением контроля непосредственно перед заливкой и, при необходимости, регулированием количества жидкости.

Приготовление шликера способом, раскрытым в изобретении, сводит к минимуму усадку изделия в процессе сушки и спекания. Это позволяет превосходным образом контролировать размеры.

Указанный порошок аморфного кремнезема или каждый из его порошковых компонентов предпочтительно имеет удельную поверхность от 0,01 до 20 м2/г.

Порошок на основе аморфного кремнезема предпочтительно имеет гранулометрический состав, отвечающий закону Фуллера-Боломея.

Теория Фуллера-Боломея позволяет моделировать идеальное распределение частиц, когда известен диаметр самых крупных (dmax) и самых мелких (dmin) частиц порошка или смеси порошков.

Суммарное процентное содержание (yd) частиц с размерами менее диаметра d рассчитывают при этом по формуле:

где

и

Если ydexp - суммарное массовое процентное содержание частиц опытной смеси с диаметром менее d, a yd Füller-Bolomey - суммарное массовое процентное содержание частиц теоретической смеси с диаметром менее d, то можно определить показатель плотности (I) следующим образом:

Точки измерения распределены с интервалом 0,1 мкм, если d<1 мкм, с интервалом 1 мкм, если d<10 мкм, с интервалом 10 мкм, если d<100 мкм, и с интервалом 100 мкм, если d<1000 мкм.

Таким образом, требуемый показатель I является наименьшим возможным показателем. В этом случае экспериментальная кривая наиболее близка к модели Фуллера-Боломея. Предпочтительно, чтобы этот показатель был менее 500, а еще предпочтительнее - менее 100.

Разумеется, могут быть применены и другие модели оптимального теоретического распределения для получения порошков, обеспечивающих удовлетворительную плотность, соответствующую определенной выше области гранулометрического состава.

Один или несколько кремнеземных порошков, входящих в состав смеси, могут представлять собой синтетический диоксид кремния, то есть приготовленный путем синтеза из органических или минеральных исходных химикатов, а не полученный плавлением очищенных или содержащих примеси минералов. Преимущество таких кремнеземов состоит в исключительно низком содержании примесей, как правило, менее одной части на миллион, а чаще всего, только несколько ppb (частей на миллиард).

Шликер может быть изготовлен с применением технологии, известной специалистам в данной области, путем смешивания дозированных количеств порошка с требуемым количеством жидкости.

Для изготовления изделия из спеченного кремнезема согласно изобретению действуют следующим образом. На внутреннюю поверхность 22 проницаемой части 12 формы 10 наносят средство для отделения формы.

После приготовления шликера согласно изобретению его заливают самотеком через верхнее отверстие 26 в форму 10. Для оптимального удаления из шликера остаточных пузырьков можно временно и независимо друг от друга поддерживать в резервуаре со шликером и в формовочном объеме 16 разрежение, причем давление предпочтительно понижают более чем на 0,5 атм.

После заполнения формовочного объема 16 пористая внутренняя поверхность 22 формы 10 поглощает, по меньшей мере частично, содержащуюся в шликере жидкость. Процессы окончательного заполнения формовочного объема 16 и удаления жидкости можно интенсифицировать, создав внутри формы 10 гидростатическое давление с помощью питающей колонки, имеющей высоту, соответствующую геометрии изделия.

Когда порошок кремнезема точно соответствует закону Фуллера-Боломея и содержит лишь частицы с размерами от 0,2 до 200 мкм, шликер оказывается максимально пригодным для использования в ходе способа, включающего шаг литья под давлением.

После удаления жидкости частицы аморфного кремнезема неподвижны относительно друг друга. Такую иммобилизацию называют «схватыванием» заготовки. Тем не менее, остаточная пористость обеспечивает проход жидкости между зафиксированными частицами и ее поглощение наружной поверхностью формы 10.

Указанное схватывание происходит постепенно, начиная с пористой внутренней поверхности 22 и кончая непроницаемой для жидкости наружной поверхностью 32.

По мере поглощения жидкости в форму 10 вводят дополнительное количество шликера. В результате ту часть объема, которая освободилась после удаления жидкости, заполняют частицы кремнезема из добавочного шликера.

По окончании этого шага форма 10 содержит заготовку. Тогда загрузку добавочного шликера прекращают и вынимают заготовку из формы.

С этой целью извлекают подложку 31, которая не прилипает к рубашке 30. Заготовка сохраняет при этом свою геометрическую целостность, поскольку жидкость удалена. После этого снимают рубашку 30 с заготовки, например, путем подачи воздуха через отверстия 34. Того же результата можно добиться, приложив к рубашке 30 тянущее усилие, или контролируемым складыванием рубашки самой на себя. Конкретный метод снятия рубашки выбирают, исходя из геометрии изделия.

Далее отсоединяют и отодвигают от заготовки блоки 12a-12f. Выемка из формы облегчается благодаря присутствию средства для отделения формы на внутренней поверхности 22. Поскольку наружная поверхность 48 не является «контактной», то есть не соприкасается с содержимым тигля в процессе его использования, ее загрязнение элементами проницаемой части 12 или средством для отделения формы менее существенно.

После выемки из формы заготовку сушат, а затем спекают традиционным способом. Заготовка предпочтительно имеет следующие характеристики:

- прочность на трехточечный изгиб, измеренная в соответствии с тестом, описанным в примерах, - от 2 до 10 МПа;

- низкое содержание пузырьков или пор с размерами более 20 мкм, что видно на фотографии, представленной на фиг.4; которую можно сравнить с фиг.3, где показан в разрезе образец отливки из шликера, имеющий вязкость более 30 пуаз, что не позволило удалить заключенные в нем пузырьки.

Спеченное изделие имеет прочность на трехточечный изгиб от 16 до 30 МПа и плотность от 1,6 до 2,2 г/см3.

Без привязки к какой-либо конкретной теории заявитель объясняет механические свойства изделий, спеченных согласно изобретению, отсутствием так называемого «фронта расхождения», являющегося результатом имеющейся в толще стенки 38 границы 50 отделения воды (см. фиг.6).

При использовании традиционной формы из двух гипсовых проницаемых частей содержащаяся в шликере жидкость, попадающая в форму на начальной стадии и при дополнительной загрузке шликера, всасывается в направлении ближайшей проницаемой части формы, если обе части формы являются одинаковыми, как это и бывает в большинстве случаев.

Следовательно, жидкость, главным образом, находящаяся, на одинаковом расстоянии между двумя частями формы, может всасываться по направлению к обеим частей. В таких зонах, равноудаленных от обеих проницаемых частей формы, где формируется фронт расхождения, спеченное изделие оказывается менее плотным и, следовательно, более хрупким.

Кроме того, наличие этой пористой зоны способствует коррозии или пропитыванию жидким кремнием. По этой причине при традиционном формовании в гипсовой форме подбирают такие параметры технологического процесса, чтобы фронт расхождения находился в середине изделия, чтобы ограничить вызываемые им негативные последствия.

Согласно изобретению применение формы, имеющей только одну проницаемую часть, позволяет устранить такой фронт расхождения и получить изделие с исключительно однородной плотностью по всей толщине «е» стенки.

На фиг.5 приведена диаграмма содержания кальция по толщине стенки 38 со стороны внутренней поверхности 46 («кривая [Ca] со стороны рубашки») и со стороны наружной поверхности 48 («кривая [Ca] со стороны гипса») тигля 40. Установлено, что по мере приближения к внутренней поверхности 46 повышения содержания кальция не происходит.

Это явление объясняется отсутствием диффузии или переноса вещества или ионов, приводящих к загрязнению кремнезема, которое передается от рубашки 30 к шликеру, находящемуся в форме 10. Таким образом, внутренняя поверхность 46, находящаяся в контакте с материалом, подлежащим обработке в тигле 40, обладает очень высокой степенью чистоты.

Кроме того, непроницаемость рубашки 30 препятствует переносу вместе с жидкостью примесей, поступающих от гипса, так как удаление жидкости из шликера происходит исключительно в направлении от заготовки к проницаемой стенке.

Таким образом, на внутренней поверхности 46 содержание кальция, обусловленное диффузией веществ из гипсовой формы, оказывается более чем в 50 раз меньшим, чем измеренное на поверхности, контактирующей с гипсом, при этом содержание натрия меньше более чем в 10 раз.

Благодаря этому удается сохранить чистоту порошка аморфного кремнезема, применяемого для приготовления шликера. Указанное сокращение содержания примесей позволяет уменьшить загрязнение кремниевой ванны в процессе эксплуатации тигля и, следовательно увеличить сроки службы носителей заряда полупроводниковых пластин, (англ. wafers), которые вырезают из слитков поликристаллического кремния, полученных с помощью тигля 40.

Отсутствие загрязнений внутренней поверхности 46 тигля 40 со стороны формы 10 позволяет изготовить изделия из кремнезема, обладающие очень высокой чистотой вблизи внутренней поверхности 46.

Действительно, содержание каждой примеси может оставаться близким к значению для исходного кремнеземного порошка; благодаря этому можно поддерживать такой уровень, который недостижим при использовании традиционных технологий заливки в гипсовые формы, в частности это касается кальция и других содержащихся в гипсе элементов.

С другой стороны, содержание кальция обычно возрастает по мере приближения к наружной поверхности 48. Поэтому предпочтительно, чтобы именно непроницаемая часть 14 формы 10 контактировала с внутренней поверхностью 46 тигля 40.

При использовании гипсовых форм приходится помещать между формой и шликером слой средства для отделения формы, например графита, что облегчает выемку заготовки из формы.

Рубашка 30 согласно изобретению предпочтительно выполнена из материала, не прилипающего к заготовке, например из силикона. Таким образом, согласно изобретению отпадает необходимость во введении средства для отделения формы между рубашкой 30 и шликером. В результате возрастает чистота внутренней поверхности 46 тигля 40, при этом исключена даже малейшая диффузия указанного средства в заготовку. Еще одно преимущество состоит в упрощении технологического процесса.

Кроме этого, при работе с обычными гипсовыми формами средство для отделения формы частично оседает на поверхности заготовки, поэтому приходится удалять его после выемки заготовки из формы, чтобы впоследствии можно было нанести на поверхность изделия нужное покрытие.

Средство для отделения формы обычно удаляется сжиганием в процессе спекания.

Покрывающее вещество может быть использовано для создания после сушки специального функционального покрытия. В случае с тиглем, предназначенным для приготовления поликристаллического кремния, покрытие из Si3N4 используют в качестве средства для отделения формы для кремния, гидрофобного агента и диффузионного барьера.

Согласно изобретению не требуется никакого средства для отделения формы между шликером и рубашкой 30, покрывающий слой может быть нанесен сразу же после этапа формовки, например, с покрытием внутренней поверхности 46 заготовки, которая соприкасалась с наружной поверхностью 32 рубашки 30. Благодаря высокой механической прочности заготовки согласно изобретению можно наносить покрытие без риска ее повредить.

Сырое изделие и покрытие, например, из исходного продукта Si3N4 подвергаются совместному спеканию. В результате получают спеченное изделие, которое можно непосредственно применять, например, для производства кремниевых слитков, используемых для изготовления панелей солнечных батарей. При этом получают покрытие, обладающее исключительно высокой адгезионной способностью и гомогенностью.

Чтобы проиллюстрировать указанное изобретение, ниже приведены отдельные примеры, не имеющие, однако, ограничительного характера.

В этих примерах реологические измерения выполнены способом, описанным выше.

Подвергнутые испытанию тигли имели практически квадратное дно с боковыми размерами более 500 мм и практически перпендикулярную к дну боковую стенку с практически постоянной высотой более 300 мм и толщиной от 5 до 20 мм.

Механическую прочность сырых изделий и спеченных изделий на изгиб измеряли на прутках размерами 150×25×25 мм, вырезанных из изделий, полученных с использованием пресса Ллойда и приспособления с межосевым расстоянием 125 мм, снабженного датчиком на 1000 Н или 10 кН.

Пример 1

Аморфный кремнезем, примененный в этом примере, получили плавлением песка и затем измельчили в установках, предназначенных для обработки аморфного кремнезема высокой чистоты, с целью получения различных гранулометрических фракций. Такой источник кремнезема обладает особыми преимуществами, так как позволяет получить высокогомогенные порошки с очень высокой чистотой. Удельные поверхности получаемых порошков изменяются в пределах от 0,01 до 20 м2/г.

В смесителе подвергли сухому перемешиванию:

25 вес.% порошка с гранулометрической фракцией 200 мкм - 620 мкм,

50 вес.% порошка с гранулометрической фракцией 40 мкм - 200 мкм,

17 вес.% порошка с гранулометрической фракцией 1 мкм - 40 мкм и

8 вес.% порошка с гранулометрической фракцией 0,1 мкм - 1 мкм.

Добавили воду для получения шликера, содержащего более 87 вес.% сухого вещества. Перемешивание продолжали до достижения вязкости от 1 до 30 пуаз.

Шликер, как показано на фиг.1, залили в форму, имеющую боковой размер квадратного основания более 700 мм.

Затем в течение 24 часов обеспечивали удаление воды через гипсовую наружную часть 12 формы.

Сразу по завершении схватывания удалили центральную металлическую подложку 31.

Гибкую рубашку 30 снимают либо уже на этом этапе, либо оставляют ее на месте на время первой фазы сушки.

Гибкую рубашку 30 затем извлекли с применением или без применения подачи воздуха, в зависимости от размеров и конфигурации полученных изделий. После этого сняли блоки 12a-12f наружной части 12 формы. На этом шаге существует возможность переместить заготовку для осуществления конечной фазы сушки и спекания.

Полученная заготовка имела механическую прочность более 3 МПа. Ее сушили в сушильной печи при температуре 90°С в течение 12 часов, а затем подвергли спеканию при температуре 1200°С в течение одного часа. Готовое спеченное изделие имело механическую прочность, равную 20 МПа. Усадка заготовки в процессе спекания составила менее 0,5%.

Пример 2

Способ изготовления здесь идентичен описанному в примере 1, но с той разницей, что использован следующий гранулометрический состав:

25 вес.% порошка с гранулометрической фракцией 200 мкм - 620 мкм,

50 вес.% порошка с гранулометрической фракцией 40 мкм - 200 мкм,

15 вес.% порошка с гранулометрической фракцией 1 мкм - 40 мкм и

10 вес.% порошка с гранулометрической фракцией 0,2 мкм - 1 мкм, причем перемешивание осуществили жидким способом.

Количество воды подобрали таким образом, чтобы содержание сухого вещества в шликере превышало 87 вес.%. При этом были достигнуты характеристики, идентичные указанным в примере 1, что демонстрирует сохранение свойств изделий, полученных с применением сходных способов измельчения порошков, входящих в состав смеси.

Пример 3

Способ изготовления здесь идентичен описанному в примере 1, но с той разницей, что использован следующий гранулометрический состав:

70-30 вес.% порошка с гранулометрической фракцией 40 мкм - 200 мкм,

50-15 вес.% порошка с гранулометрической фракцией 1 мкм - 40 мкм,

35-5 вес.% порошка с гранулометрической фракцией 0,2 мкм - 1 мкм с удельной поверхностью от 1 до 50 м2/г. Эту фракцию можно получить плавлением и измельчением кремнезема или синтезировать пламенным гидролизом SiCi4.

Количество воды подобрали таким образом, чтобы содержание сухого вещества в шликере превышало 86 вес.%.

Этот шликер особенно подходит при использовании техники литья под давлением, когда воду удаляют принудительным вытеснением через полимерную форму. Из этого шликера изготовили два изделия - одно в форме согласно изобретению, а второе в форме, предназначенной для литья под давлением. Плотность сырых изделий составила от 1,6 до 2 г/см3.

После спекания изделия имеют прочность холодного сжатия от 80 до 250 МПа, прочность при трехточечном изгибе от 16 до 30 МПа и плотность от 1,6 до 2,2 г/см3.

Пример 4

До этапа сушки порядок действий был идентичен описанному в примере 1. Далее внутреннюю поверхность 46, соприкасавшуюся с силиконовой рубашкой 30 и на которой нет средства для отделения формы, покрыли суспензией порошка Si3N4 со средним диаметром частиц 15 мкм. После этого заготовку и покрытие из Si3N4 подвергли совместному спеканию так же, как в примере 1, в окислительной, нейтральной или восстановительной атмосфере. В результате получили изделие, покрытое плотно прилегающим слоем Si3N4.

Пример 5

Шликер приготовили так же, как в примере 1, но с применением для формования обычной гипсовой формы (с гипсовыми внутренней и наружной частями). Стенка спеченного изделия имела в поперечном разрезе пористую и менее плотную центральную зону, или «фронт расхождения», указывающий на всасывание воды с обеих сторон изделия (со стороны внутренней поверхности 46 и наружной поверхности 48) в процессе его формования.

Пример 6

Приготовили смесь, идентичную упомянутой в примере 1, однако имеющую вязкость шликера более 30 пуаз, а время отекания шликера под действием собственного веса через калиброванное отверстие диаметром 23 мм больше 1 мин. В этом случае время заполнения формы становится очень большим, вследствие чего возрастает опасность остановки движения шликера или затруднения его отекания между частями формы. Это приводит к формованию изделия с дефектами, особенно в углах, где не удается обеспечить надлежащее заполнение формы.

Пример 7

Приготовленная смесь включала в себя порошок с удельной поверхностью более 50 м2/г с получением фракции <1 мкм. В этом случае для диспергирования порошка было необходимо ввести более 14 вес.% воды в связи с большой удельной поверхностью фракции <1 мкм этого порошка и ее выраженным гидрофильным характером. Далее действовали так же, как в примере 1. Перед заливкой шликер имел вязкость, достаточную для обеспечения заполнения формы, однако время схватывания было слишком велико. Перемещения шликера внутри формы, необходимые для удаления большого количества воды, привели к образованию гетерогенных зон, подверженных образованию трещин. Кроме того, использование порошков с очень большими удельными поверхностями уменьшает прочность заготовки, что чревато ее повреждением в процессе выемки из формы.

Также шликер указанного типа плохо подходит для литья под давлением или для заливки в гипсовые формы. Слишком мелкодисперсные порошки имеют тенденцию забивать поры форм (полимерных или гипсовых) и затрудняют выемку из формы из-за большого риска поломки

Пример 8

Здесь использовали то же сырье, что и в примере 7, но шликер приготовили с добавлением количества воды, достаточного для получения смеси, содержащей 82 вес.% сухого вещества. Вязкость шликера перед заливкой была равна 0,2 пуаз. Далее последовательность шагов была такой же, как в примере 1.

Результатом стало осаждение самых крупных частиц в изделии во время заливки. Они опустились под действием собственного веса в нижнюю часть формы, что привело к возникновению градиентов плотности и, следовательно, к разным величинам усадки при сушке. Помимо опасности поломки в процессе сушки возникли различия физических, механических и тепловых свойств различных участков изделия.

Пример 9

Приготовленная смесь состояла из

50 вес.% порошка с гранулометрической фракцией 200 мкм - 620 мкм,

10 вес.% порошка с гранулометрической фракцией 40 мкм - 200 мкм,

30 вес.% порошка с гранулометрической фракцией 1 мкм - 40 мкм и

10 вес.% порошка с гранулометрической фракцией <1 мкм.

Для диспергирования смеси потребовалось ввести 12 вес.% воды. Вязкость шликера составила менее 30 пуаз, но этот шликер имел слишком высокий порог текучести, препятствовавший его заливке под действием собственного веса. Этот вид шликера нельзя использовать для заливки изделий, не подвергнув форму сильной вибрации для распределения шликера по форме. Поэтому эта технология не подходит для отливки крупных изделий с небольшой толщиной в гипсовых формах.

Из указанных выше примеров ясно, что предпочтительно использовать шликер согласно изобретению в способе согласно изобретению для получения изделий с большой плотностью, контактной поверхностью без загрязнений, легко извлекаемых из формы и имеющих хорошие механические свойства. Теперь очевидно, что способ согласно изобретению обеспечивает возможность изготовления изделий из спеченного кремнезема больших размеров, любой формы, с малой пористостью и практически не подверженных усадке в процессе сушки заготовки. Кроме того, этот способ является более простым по сравнению с известным уровнем техники.

Очевидно, что настоящее изобретение не ограничивается описанными выше и проиллюстрированными на чертежах вариантами исполнения, которые приведены лишь в качестве наглядных примеров, не имеющих ограничительного характера.

Реферат

Изобретение относится к способу изготовления изделия из спеченного аморфного кремнезема, а также к форме и шликеру, используемым в этом способе. Техническим результатом изобретения является упрощение способа получения изделий из спеченного кремнезема, снижение пористости, усадки и повышение плотности изделий. Форма (10) для изготовления подлежащей спеканию заготовки на основе кремнезема, предназначенная для заполнения шликером на основе аморфного кремнезема и жидкости, имеет внутреннюю часть (14) и наружную часть (12), ограничивающие стенку указанной заготовки. При этом, по меньшей мере, в одной зоне, ограничивающей полезный участок указанной стенки, внутренняя часть (14) является непроницаемой для указанной жидкости, деформируемой, и имеет собственную жесткость, достаточную для того, чтобы ограничивать стенку заготовки при загрузке шликера в форму. Внутренняя часть (14) содержит рубашку (30), внешняя поверхность которой непроницаема, причем рубашка является достаточно гибкой для повторения изменений размеров заготовки, создаваемой внутри формы (10), и подложку (31) для рубашки, выполненную из жесткого материала и предназначенную для фиксации рубашки (30) и предотвращения ее деформации под воздействием шликера до схватывания последнего. Способ изготовления изделия из спеченного кремнезема включает заливку шликера на основе порошка аморфного кремнезема и жидкости между внутренней (14) и наружной (12) частями формы (10) с формированием при этом стенки изделия. Затем жидкость, по меньшей мере, частично удаляют через проницаемую часть (12), получая заготовку. Затем заготовку извлекают из формы (10), получая сырое изделие, доп

Формула

рубашку (30), внешняя поверхность которой непроницаема, причем рубашка является достаточно гибкой для повторения изменений размеров заготовки, создаваемой внутри формы (10), и подложку (31) для рубашки, выполненную из жесткого материала и предназначенную для фиксации рубашки (30) и предотвращения ее деформации под воздействием шликера до схватывания последнего.

a) шликер на основе порошка аморфного кремнезема и жидкости заливают между внутренней (14) и наружной (12) частями формы (10), выполненной по любому из пп.1-11, с формированием при этом стенки (38) изделия (40),

b) жидкость, по меньшей мере, частично удаляют, получая заготовку,

c) заготовку извлекают из формы, получая сырое изделие,

d) дополнительно сушат сырое изделие,

e) спекают сырое изделие,

отличающийся тем, что на шаге b), по меньшей мере, в одной зоне, ограничивающей полезный участок стенки (38), жидкость удаляют только через одну из внутренней (14) и наружной (12) частей формы (10), а именно через проницаемую часть (12), тогда как вторая часть (14) является непроницаемой частью.

a) шликер на основе порошка аморфного кремнезема и жидкости заливают в форму (10), используемую для изготовления заготовки, причем эта форма имеет внутреннюю часть (14) и наружную часть (12), предназначенные для ограничения стенки (38) указанной заготовки, причем только одна из указанных частей - внутренней части (14) и наружной части (12) - а именно, так называемая, проницаемая часть (14), является проницаемой для указанной жидкости, по меньшей мере, в зоне, ограничивающей полезный участок указанной стенки (38),

b) указанную жидкость, по меньшей мере, частично удаляют, получая заготовку, причем данную жидкость удаляют, по меньшей мере, в указанной зоне, ограничивающей полезный участок указанной стенки (38), только через проницаемую часть,

c) указанную заготовку извлекают из формы, получая сырое изделие,

d) дополнительно сушат указанное сырое изделие,

e) спекают указанное сырое изделие,

отличающийся тем, что перед шагом е) на указанное сырое изделие наносят материал покрытия, представляющий собой исходный продукт нитрида кремния (Si3N4).

a) шликер на основе порошка аморфного кремнезема и жидкости заливают в форму (10), используемую для изготовления заготовки, причем эта форма имеет внутреннюю часть (14) и наружную часть (12), предназначенные для ограничения стенки (38) указанной заготовки, причем только одна из указанных частей - внутренней части (14) и наружной части (12) - а именно, так называемая, проницаемая часть (14), является проницаемой для указанной жидкости, по меньшей мере, в зоне, ограничивающей полезный участок указанной стенки (38),

b) указанную жидкость, по меньшей мере, частично удаляют, получая заготовку, причем данную жидкость удаляют, по меньшей мере, в указанной зоне, ограничивающей полезный участок указанной стенки (38), только через проницаемую часть,

c) указанную заготовку извлекают из формы, получая сырое изделие,

d) дополнительно сушат указанное сырое изделие,

e) спекают указанное сырое изделие,

отличающийся тем, что гранулометрический состав указанного порошка отвечает закону Фуллера-Боломея, при этом порошок имеет показатель плотности менее 500.

Документы, цитированные в отчёте о поиске

Устройство для литья полых керамических изделий

Комментарии