Стеклянные изделия со специально разработанными профилями состава и способы их получения - RU2739535C2

Код документа: RU2739535C2

Чертежи

Описание

[0001] Правительство США имеет права на настоящее изобретение в соответствии с договором № DE-AC52-07NA27344 между Министерством энергетики США и компанией Lawrence Livermore National Security, LLC в отношении управления Ливерморской национальной лабораторией им. Лоуренса.

Область техники настоящего изобретения

[0002] Настоящее изобретение относится к стеклянным изделиям; более конкретно, настоящее изобретение относится к оптическим и неоптическим стеклянным изделиям со специально разработанными профилями состава и к способам их получения.

Предшествующий уровень техники настоящего изобретения

[0003] Традиционно градиенты вводят в составы материалов (1) в аксиальном направлении посредством сплавления друг с другом множества слоев, содержащих однородный состав, или (2) в радиальном направлении посредством диффузии частиц (как правило, небольших, быстро диффундирующих ионов) в содержащие диоксид кремния стержнеобразные золь-гели или твердые материалы или из них при повышенных температурах. К сожалению, определяемые только диффузией градиенты ограничены симметричными параболическими профилями и имеют максимально достижимый диаметр (в случае линз с радиальным градиентом коэффициента преломления), составляющий приблизительно 20 мм, причем большинство товарных изделий имеют диаметр менее 2 мм. Введение более крупных и медленнее диффундирующих частиц оказывается проблематичным.

[0004] Были сделаны некоторые попытки создания стекол, имеющих однородный состав, посредством аддитивного изготовления. Кварцевое стекло однородного состава получено посредством аддитивного изготовления с применением селективного лазерного плавления (SLM) для плавления и внедрения частиц диоксида кремния в слой кварцевого порошка. Кроме того, стекло однородного состава получено способом аддитивного изготовления или трехмерной печати стекла (G3DP), согласно которому диоксид кремния плавят в подобном печи резервуаре при высокой температуре и наносят ленту расплавленного стекла через сопло. Указанные способы оставляют волокна или селективно расплавленные области уязвимыми к термически индуцированным напряжениям при охлаждении, что может препятствовать достижению оптического качества изделия, например, посредством создания нежелательных градиентов коэффициента преломления в направлении толщины изделия. Кроме того, селективно расплавленные области могут также оставлять занятую пористость между сегментами, приводя тем самым к сопротивлению в объединяющихся сегментах. Кроме того, указанные способы не являются пригодными для жестко регулируемого введения различных составов. Было бы желательно обеспечение печати и полного образования структуры при отсутствии высокой температуры.

[0005] В разнообразных вариантах осуществления, описанных в настоящем документе, используют аддитивное изготовление посредством экструзионной трехмерной печати, так называемый «робокастинг» (DIW), чтобы вводить градиент состава в аморфную форму низкой плотности (LDF). После завершения образования LDF подвергают термической обработке для придания прозрачности всей структуре, уменьшая таким путем краевые эффекты.

[0006] Современные способы получения стекла с градиентом состава также оказываются проблематичными. В системе трехмерной печати на основе суспензии (S-3DP) легирующие вещества добавляют после того, как LDF получают из суспензии и высушивают. Для этого способа требуется структурная целостность в пределах LDF. Кроме того, введение легирующего вещества в форме капель низкой вязкости на поверхность высушенного изделия оставляет для рассматриваемых частиц возможность диффузии в радиальном и аксиальном направлениях и заполнения пор нижележащей высушенной структуры под действием капиллярных сил, что приводит к уменьшению регулирования вводимого градиента состава. Градиент состава может быть также ограничен материалом, который может быть легко введен в LDF посредством диффузии (например, малые молекулы, ионы). Таким образом, является желательной разработка способа получения стекла с градиентом состава, в котором легирующие вещества представляют собой компонент смеси в течение образования LDF и перед высушиванием LDF.

Краткое раскрытие настоящего изобретения

[0007] Разнообразные варианты осуществления, описанные в настоящем документе, допускают (1) образование оптического или неоптического стекла с заданными профилями состава, которые не являются достижимыми посредством традиционных технологий обработки стекла, (2) введение частиц, которые не могут быть легко введены с применением способов диффузии, и (3) создание стеклянных оптических изделий, имеющих заданные свойства материала, которые значительно выходят за пределы, достигаемые с применением способов диффузии.

[0008] Согласно некоторым вариантам осуществления, описанным в настоящем документе, градиент вводят посредством аддитивного изготовления способом DIW с применением непрерывного встроенного смешивания стеклообразующих частиц с добавлением или без добавления легирующего вещества, чтобы обеспечить желательные изменения состава. LDF полностью образуется перед высушиванием, легирующее вещество может представлять собой ионы, молекулы и/или частицы, причем оно может быть предварительно смешано со стеклообразующими частицами в высоковязкой суспензии, что ограничивает его диффузию при низкой температуре в пределах LDF.

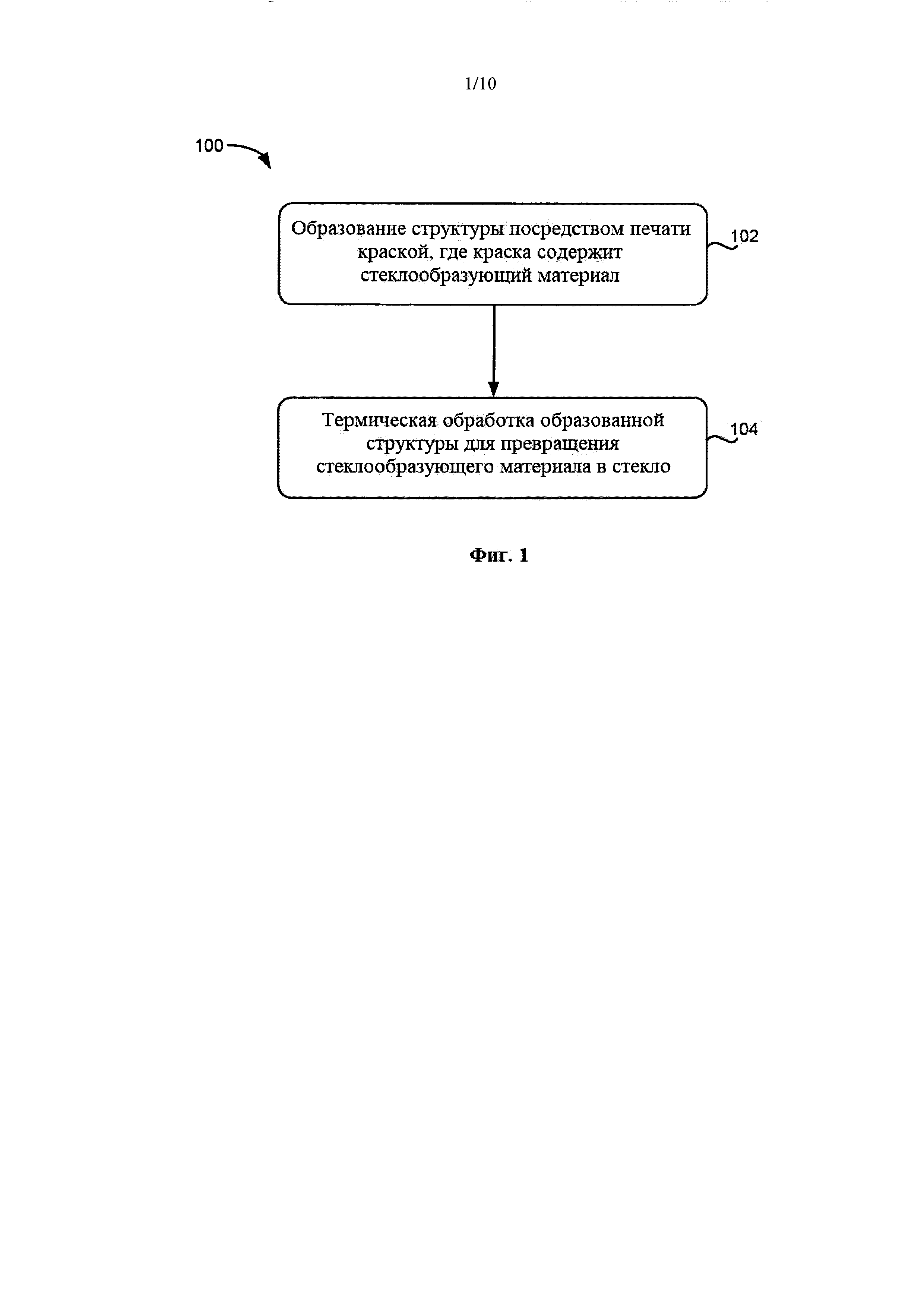

[0009] Согласно одному варианту осуществления способ предусматривает образование структуры посредством печати краской, причем краска содержит стеклообразующий материал, и термическую обработку образованной структуры для превращения стеклообразующего материала в стекло,

[0010] Согласно другому варианту осуществления изделие содержит монолитную стеклянную структуру, имеющую физические характеристики образования посредством трехмерной печати краской, содержащей стеклообразующий материал. Другие аспекты и преимущества настоящего изобретения становятся очевидными из следующего подробного описания, которое при рассмотрении в сочетании с фигурами, иллюстрирует посредством примера принципы настоящего изобретения.

Краткое описание фигур

[0011] На фиг. 1 представлена технологическая схема способа получения стеклянных изделий со специально разработанными профилями состава согласно одному варианту осуществления.

[0012] На фиг. 2A представлено схематическое изображение способа получения стеклянных изделий с одинаковым составом согласно одному варианту осуществления.

[0013] На фиг. 2B представлено схематическое изображение способа получения стеклянных изделий с различными составами согласно одному варианту осуществления

[0014] На фиг. 3А представлено изображение экструзии стеклообразующей краски на подложку согласно одному варианту осуществления

[0015] На фиг. 3B представлено изображение печатной формы низкой плотности согласно одному варианту осуществления

[0016] На фиг. 3C представлено изображение стеклянной формы после термической обработки печатной формы низкой плотности согласно одному варианту осуществления.

[0017] На фиг. 4A представлено схематическое изображение формы низкой плотности, где присутствует градиент свойства материала формы низкой плотности в аксиальном направлении согласно одному варианту осуществления

[0018] На фиг. 4B представлено схематическое изображение формы низкой плотности, где присутствует градиент свойства материала формы низкой плотности в радиальном направлении согласно одному варианту осуществления

[0019] На фиг. 5A представлено изображение формы низкой плотности с градиентом в аксиальном направлении после многокомпонентной печати согласно одному варианту осуществления.

[0020] На фиг. 5B представлено изображение стеклянной формы с градиентом в аксиальном направлении после термической обработки печатной формы низкой плотности согласно одному варианту осуществления.

[0021] На фиг. 5C представлено изображение формы низкой плотности с градиентом в радиальном направлении после многокомпонентной печати согласно одному варианту осуществления.

[0022] На фиг. 4B представлено изображение стеклянной формы с градиентом в радиальном направлении после термической обработки печатной формы низкой плотности согласно одному варианту осуществления

[0023] На фиг. 6A-6C представлены изображения печатных изделий, полученных из композиции на основе диоксида кремния согласно одному варианту осуществления

[0024] На фиг. 6D-6E представлены изображения печатных изделий, полученных из композиции на основе двойного оксида кремния и титана согласно одному варианту осуществления

[0025] На фиг. 7A представлено график профиля коэффициента преломления в зависимости от концентрации диоксида титана в полученном стекле согласно одному варианту осуществления.

[0026] На фиг. 7B представлено изображение полученных стеклянных структур, имеющих различные концентрации диоксида титана согласно одному варианту осуществления.

[0027] На фиг. 8 представлен график профиля термической обработки для получения консолидированной структуры согласно одному варианту осуществления. Изображения каждой стадии представлены как вставки на графике профиля.

[0028] На фиг. 9A представлено изображение имеющей градиент коэффициента преломления стеклянной линзы из двойного оксида кремния и титана, полученной путем робокастинга согласно одному варианту осуществления.

[0029] На фиг. 9B представлена интерферограмма после коррекции поверхности стеклянной линзы на фиг. 9A.

[0030] На фиг. 9C представлено изображение фокального пятна размером 300 мкм от линзы на фиг. 9A.

[0031] На фиг. 10A представлено изображение композиционного стекла, содержащего сердцевину из легированного золотом кварцевого стекла согласно одному варианту осуществления.

[0032] На фиг. 10B представлен график коэффициента поглощения в зависимости от длины волны света для композиционного стекла на фиг. 10A.

[0033] На фиг. 10C представлен график коэффициента поглощения при 525 мм в зависимости от положения вдоль стеклянной поверхности композиционного стекла на фиг. 10A.

Подробное раскрытие настоящего изобретения

[0034] Следующее описание представлено для цели иллюстрации общих принципов настоящего изобретения и не предназначено для ограничения идей настоящего изобретения, заявленного в данном документе. Кроме того, конкретные признаки, описанные в настоящем документе, могут быть использованы в комбинации с другими описанными признаками в каждой из возможных комбинаций и перестановок.

[0035] Если иное условие четко не определено в настоящем документе, все термины следует рассматривать, насколько это возможно, в их наиболее широкой интерпретации, включая значения, подразумеваемые в описании, а также значения, которые понятны специалистам в данной области техники и/или определены в словарях, научных трудах и т.д.

[0036] Следует также отметить, что при использовании в настоящем описании и прилагаемой формуле изобретения формы единственного числа означают также множественное число, если четко не определено иное условие.

[0037] В следующем описании представлено несколько предпочтительных вариантов осуществления в отношении получения оптических и неоптических стеклянных изделий со специально разработанными профилями состава и/или соответствующих систем и способов.

[0038] Согласно одному общему варианту осуществления способ предусматривает образование структуры посредством печати краской, причем краска содержит стеклообразующий материал, и термическую обработку образованной структуры для превращения стеклообразующего материала в стекло,

[0039] Согласно другому общему варианту осуществления изделие содержит монолитную стеклянную структуру, имеющую физические характеристики образования посредством трехмерной печати краской, содержащей стеклообразующий материал.

[0040] Ниже представлен список сокращений, используемых в описании.

3D – трехмерный

DIW – робокастинг

FDM – моделирование методом наплавления

ИК – инфракрасный

G3DP – трехмерная печать стекла

GRIN – стекло с градиентом показателя преломления

LDF – форма низкой плотности

Si – кремний

S-3DP – трехмерная печать на основе суспензии

SLM – селективное лазерное плавление

Ti – титан

УФ – ультрафиолетовый

[0041] Разнообразные варианты осуществления, описанные в настоящем документе, представляют способы получения активных или пассивных оптических или неоптических стеклянных изделий и/или стеклянных датчиков с заданными профилями состава материала в одном, двух или трех измерениях. Разнообразные варианты осуществления, описанный в настоящем документе, обеспечивают трехмерную (3D) печать разнообразных неорганических стекол с изменениями или без изменений состава. В зависимости от состава стекла и технологических условий, стекла могут оказываться прозрачными или непрозрачными для глаза человека. Однако термин «оптическое стекло» означает не только стекла, пригодные для использования в видимой части спектра, но может также распространяться на излучение в УФ, видимом, ближнем ИК, среднем ИК и дальнем ИК-диапазонах.

[0042] На фиг. 1 представлен способ 100 получения оптических стеклянных изделий со специально разработанными профилями состава в соответствии с одним вариантом осуществления. В качестве варианта, настоящий способ 100 может быть осуществлен в таких устройствах, которые представлены на других фигурах, описанных в настоящем документе. Однако настоящий способ 100 и другие способы, представленные в настоящем документе, могут быть использованы, разумеется, в получении структур для широкого разнообразия устройств и/или целей, которые могут или не могут иметь отношение к иллюстративным вариантам осуществления, перечисленным в настоящем документе. Кроме того, способы, представленные в настоящем документе, могут быть осуществлены в любой желательной среде. Кроме того, согласно разнообразные варианты осуществления способ 100 может предусматривать больше или меньше операций, чем представлено на фиг. 1. Следует также отметить, что любые из вышеупомянутых признаков могут быть использованы в любом из описанных вариантов осуществления в соответствии с разнообразными способами.

[0043] Согласно одному варианту осуществления, который представлен на фиг. 1, способ 100 начинается с операции 102, в которой предусмотрено образование структуры посредством печати краской. Согласно разнообразным вариантам осуществления печать краской может предусматривать одну из следующих технологий аддитивного изготовления, в которых может быть осуществлено смешивание краски: робокастинг (DIW), стереолитография в трехмерных системах, проекционная микростереолитография, моделирование методом наплавления, электрофоретическое осаждение, технология PolyJet, прямое осаждение, краскоструйная печать, краскоструйная порошковая послойная печать, аэрозольная струйная печать и т. д. Можно представить себе также сочетание указанных технологий.

[0044] Согласно разнообразным вариантам осуществления способ 100 может быть использован для получения волокон, пленок и/или трехмерных монолитных или перекрывающих свободных форм.

[0045] Согласно одному варианту осуществления краска содержит стеклообразующий материал. Согласно другому варианту осуществления стеклообразующий материал содержит полученные дисперсии частиц, где размер частиц находится в диапазоне от нанометров до микронов. В некоторых подходах частицы могут быть монодисперсными. В других подходах частицы могут быть полидисперсными. В следующем подходе частицы могут быть агломерированными.

[0046] Согласно другому варианту осуществления стеклообразующий материал может представлять собой единственный состав из неорганических частиц и содержать, например, но не ограничиваясь этим, аэрозольный диоксид кремния, коллоидный диоксид кремния, дисперсия коллоидного диоксида кремния LUDOX, частицы диоксида титана, частицы диоксида циркония, частицы оксида алюминия, частицы халькогенида металла (например, CdS, CdSe, ZnS, PbS) и т. д. Согласно следующим вариантам осуществления стеклообразующий материал может представлять собой единственный состав из частиц, содержащих неорганические вещества.

[0047] Согласно одному варианту осуществления стеклообразующий материал может представлять собой смешанный состав, содержащий множество частиц, например, но не ограничиваясь этим, частицы двойного оксида кремния и титана, частицы двойного оксида кремния и германия, и/или могут присутствовать частицы, поверхность которых химически модифицирована неорганическими или органическими веществами (т. е. модифицированные диоксидом титана частицы диоксида кремния; модифицированные диоксидом кремния частицы диоксида титана; модифицированные 3-аминопропилтриэтоксисиланом частицы диоксида кремния).

[0048] Согласно некоторым вариантам осуществления стеклообразующий материал может представлять собой смесь частиц, имеющих различные составы, например, но не ограничиваясь этим, смесь частиц диоксида кремния и частиц диоксида титана, которые при сплавлении друг с другом образуют стекло двойного оксида кремния и титана.

[0049] Согласно одному варианту осуществления стеклообразующий материал может представлять собой единственный состав стеклообразующего материала, который может не присутствовать в форме частиц. Согласно некоторым вариантам осуществления легирующее вещество может быть непосредственно внедрено в полимеры, например, но не ограничиваясь этим, диоксид кремния, содержащие двойной оксид кремния и титана полимеры, полимеры двойного оксида кремния и германия, полимеры двойного оксида кремния и алюминия, полимеры, двойного оксида кремния и бора и т. д.

Согласно некоторым вариантам осуществления стеклообразующий материал краски может содержать большие молекулы и/или полимеры (линейные или разветвленные), полученные из меньших металлосодержащих органических предшественников. Примеры полимеров представляют собой поли(диметилсилоксан), кремнийорганические соединения, сополимер диэтоксисилоксана и этилтитаната, полимеры и сополимеры многогранного олигомерного силсесквиоксана. Примеры больших молекул представляют собой кластеры полиоксометаллатов и кластеры оксоалкоксометаллатов. Оригинальные содержащие Si/Ti полимеры можно синтезировать, гидролизуя с кислым катализатором органосиликаты и органотитанаты, например, тетраэтилортосиликат и изопропоксид титана, с дополнительными стадиями переэтерификации в случае необходимости. Модификации этого способа предусматривают использование металлоорганических соединений, содержащих иные связи, чем металл-кислород, например, (3-аминопропил)триэтоксисилан; легирование путем непосредственного добавления в раствор полимера солей, например, NaF, Cu(NO3)2, Li2СО3; легирование путем внедрения металлических частиц в полимерную цепь в течение катализируемого кислотой гидролиза; замещение основных элементов (например, кремния (Si)) и вспомогательных элементов (например, титана (Ti)) в стеклянных изделиях альтернативными элементами, например, Ge, Zr, V, Fe, которые допускают осуществление линейной полимеризации.

[0050] Согласно некоторым вариантам осуществления в стеклообразующем материале краски могут присутствовать низкомолекулярные металлосодержащие органические предшественники и/или неорганические предшественники, такие как алкоксиды металлов, силоксаны, силикаты, фосфаты, халькогениды, гидроксиды металлов, соли металлов и т. д. Примеры могут представлять собой алкоксиды кремния, алкоксиды бора, алкоксиды титана, алкоксиды германия. В некоторых подходах стеклообразующий материал краски может содержать титан изопропоксид, бис(ацетилацетонат)диизопропоксид титана, тетраэтилортосиликат, хлорид цинка, хлорид титана.

[0051] Согласно одному варианту осуществления стеклообразующий материал может быть суспендирован в растворителе. Согласно одному варианту осуществления, в котором стеклообразующий материал представляет собой полярный и/или гидрофильный стеклообразующий материал, растворитель предпочтительно представляет собой полярный апротонный растворитель. В одном подходе растворитель может представлять собой чистый компонент или смесь следующих соединений: пропиленкарбонат, диметиловые простые эфиры (например, диметиловый эфир тетраэтиленгликоля) и/или диметилформамид. В другом подходе растворитель может представлять полярный протонный растворитель, например, спирт и/или воду. Согласно одному варианту осуществления, в котором стеклообразующий материал является гидрофобным, в качестве растворителя могут присутствовать собой неполярные растворители, например, но не ограничиваясь этим, ксилолы и алканы.

[0052] Согласно одному варианту осуществления краска может представлять собой комбинацию стеклообразующего материала и по меньшей мере одного второго компонента, который изменяет свойство термически обработанной стеклянной структуры. Согласно некоторым вариантам осуществления второй компонент может представлять собой изменяющее свойство легирующее вещество. Согласно другим вариантам осуществления добавление второго компонента может воздействовать более чем на одно свойство материала. Согласно разнообразным вариантам осуществления второй компонент может воздействовать на свойства (например, параметры) материала получаемой в результате структуры в отношении одной или нескольких из следующих характеристик: оптические, механические, магнитные, термические, электрические, химические и другие характеристики.

[0053] В одном подходе второй компонент может присутствовать в форме ионов. В другом подходе второй компонент может представлять собой молекулы. В следующем подходе второй компонент может представлять собой частицы.

[0054] Согласно некоторым вариантам осуществления краска может содержать эффективное количество одного или нескольких вторых компонентов, которые могут изменять свойство термически обработанной стеклянной структуры. Эффективное количество второго компонента представляет собой количество, которое изменяет свойство термически обработанной стеклянной структуры, и его можно легко определять без чрезмерного экспериментирования, следуя описанию в настоящем документе и варьируя концентрацию добавки, что является очевидным для специалиста в данной области техники после ознакомления с настоящим описанием.

[0055] Согласно одному варианту осуществления на цвет получаемой в результате структуры можно воздействовать посредством добавления одного или нескольких вторых компонентов, выбранных из следующей группы: наночастицы металлов (золото, серебро) разнообразных размеров, сера, сульфиды металлов (сульфид кадмия), хлориды металлов (хлорид золота), оксиды металлов (оксиды меди, оксиды железа).

[0056] Согласно одному варианту осуществления на коэффициент поглощения (линейный или нелинейный) получаемой в результате структуры можно воздействовать посредством добавления одного или нескольких вторых компонентов, выбранных из следующей группы: оксид церия, железо, медь, хром, серебро и золото.

[0057] Согласно одному варианту осуществления на коэффициент преломления получаемой в результате структуры можно воздействовать посредством добавления одного или нескольких вторых компонентов, выбранных из следующей группы: титан, цирконий, алюминий, свинец, торий и барий.

[0058] Согласно одному варианту осуществления на диспергируемость получаемой в результате структуры можно воздействовать посредством добавления одного или нескольких вторых компонентов, выбранных из следующей группы: барий и торий.

[0059] Согласно одному варианту осуществления на коэффициент ослабления/оптическую плотность получаемой в результате структуры можно воздействовать посредством добавления одного или нескольких вторых компонентов, выбранных из следующей группы: щелочные металлы и щелочноземельные металлы.

[0060] Согласно одному варианту осуществления на светочувствительность получаемой в результате структуры можно воздействовать посредством добавления одного или нескольких вторых компонентов, выбранных из следующей группы: серебро, церий и фтор.

[0061] Согласно одному варианту осуществления на электропроводность получаемой в результате структуры можно воздействовать посредством добавления одного или нескольких вторых компонентов, выбранных из следующей группы: ионы щелочных металлов, фтор, углеродные нанотрубки.

[0062] Согласно одному варианту осуществления на двойное лучепреломление, такое как имеющее коэффициент преломления, который зависит от поляризации и направления распространения света, придаваемое кристаллической фазой, образованной из второго компонента получаемой в результате структуры можно воздействовать посредством добавления одного или нескольких вторых компонентов, выбранных из следующей группы: титан, цирконий, цинк, ниобий, стронций, литий, в комбинации с кремнем и кислородом.

[0063] Согласно одному варианту осуществления на теплопроводность получаемой в результате структуры можно воздействовать посредством добавления одного или нескольких вторых компонентов, выбранных из следующей группы: углеродные нанотрубки и металлы.

[0064] Согласно одному варианту осуществления на коэффициент теплового излучения получаемой в результате структуры можно воздействовать посредством добавления одного или нескольких вторых компонентов, выбранных из следующей группы: оксид олова и железо.

[0065] Согласно одному варианту осуществления на тепловое расширение получаемой в результате структуры можно воздействовать посредством добавления одного или нескольких вторых компонентов, выбранных из следующей группы: оксид бора и оксид титана.

[0066] Согласно одному варианту осуществления на температуру стеклования получаемой в результате структуры можно воздействовать посредством добавления карбоната натрия в качестве второго компонента.

[0067] Согласно одному варианту осуществления на температуру плавления получаемой в результате структуры можно воздействовать посредством добавления одного или нескольких вторых компонентов, выбранных из следующей группы: натрий, алюминий и свинец.

[0068] Согласно одному варианту осуществления на коэффициент усиления получаемой в результате структуры можно воздействовать посредством добавления одного или нескольких вторых компонентов, выбранных из следующей группы: ионы редкоземельных металлов (например, неодима, эрбия, иттербия) и ионы переходных металлов (например, хрома).

[0069] Согласно одному варианту осуществления на фотоэмиссию получаемой в результате структуры можно воздействовать посредством добавления второго компонента. Согласно другому варианту осуществления на люминесценцию получаемой в результате структуры можно воздействовать посредством добавления второго компонента. Согласно следующему варианту осуществления на флуоресценцию получаемой в результате структуры можно воздействовать посредством добавления второго компонента,

[0070] Согласно одному варианту осуществления на химическую реакционную способность получаемой в результате структуры можно воздействовать посредством добавления одного или нескольких вторых компонентов, выбранных из следующей группы: щелочные металлы, щелочноземельные металлы и серебро.

[0071] Согласно одному варианту осуществления на плотность получаемой в результате структуры можно воздействовать посредством добавления одного или нескольких вторых компонентов, выбранных из следующей группы: титан, цирконий, алюминий, свинец, торий, барий,

[0072] Согласно одному варианту осуществления концентрация второго компонента в краске может изменяться в течение печати для создания градиента состава в печатной структуре. В некоторых подходах второй компонент в краске может создавать градиент состава в конечной термически обработанной структуре.

[0073] Согласно некоторым вариантам осуществления концентрация второго компонента в краске может создавать изменение состава (например, градиент, рисунок и т. д.), которое может не быть симметричным относительно какой-либо оси, например, но не ограничиваясь этим, рисунок может изменяться в радиальном направлении структуры, рисунок может быть образован как полная трехмерная структура, и т. д.).

[0074] Согласно некоторым вариантам осуществления краска может содержать эффективное количество одной или нескольких дополнительных добавок, которые могут осуществлять конкретные функции. Например, но не ограничиваясь этим, добавки могут улучшать диспергируемость, фазовую устойчивость и/или прочность каркаса; регулировать и/или изменять pH; модифицировать реологические свойства; уменьшать образование трещин в течение высушивания; улучшать спекаемость; и т. д. Эффективное количество добавки представляет собой количество, которое создает желательную функцию или результат, и его можно легко определять без чрезмерного экспериментирования, следуя описанию в настоящем документе и варьируя концентрацию добавки, что становится очевидным для специалиста в данной области техники после ознакомления с настоящим описанием.

[0075] Согласно одному варианту осуществления краска может содержать одну или несколько из следующих добавок для улучшения диспергируемости: поверхностно-активные вещества (например, 2-[2-(2-метоксиэтокси)этокси]уксусная кислота (MEEAA)), полиэлектролиты (например, полиакриловая кислота), неорганические кислоты (например, лимонная кислота, аскорбиновая кислота),

[0076] Согласно одному варианту осуществления краска может содержать добавку (например, борный ангидрид B2O3) для улучшения фазовой стабилизации (т. е. для предотвращения фазового разделения состава, которое может представлять собой или не представлять собой разделение кристаллических фа). Другой пример представляет собой ZnO, который может выступать в качестве фазового стабилизатора для силиката щелочного металла.

[0077] Согласно одному варианту осуществления краска может содержать добавку (например, борный ангидрид B2O3) для ингибирования кристаллизации. Другие ингибиторы кристаллизации представляют собой Al2O3 и Ga2O3.

[0078] Согласно одному варианту осуществления краска может содержать добавку (например, полидиметилсилоксаны) для упрочнения каркаса.

[0079] Согласно одному варианту осуществления краска может содержать одну или несколько из следующих добавок для регулирования pH: органические кислоты, неорганические кислоты, основания (например, уксусная кислота, HCl, KOH, NH4OH).

[0080] Согласно одному варианту осуществления краска может содержать одну или несколько из следующих добавок для модификации реологических свойств: полимеры (например, целлюлоза, полиэтиленгликоли, поливиниловые спирты); поверхностно-активные вещества (например, MEEAA, додецилсульфат натрия, глицерин, этиленгликоль); алкоксиды металлов (например, бис(ацетилацетонат)диизопропоксид титана)).

[0081] Согласно одному варианту осуществления краска может содержать одну или несколько из следующих добавок в качестве добавки для высушивания, чтобы увеличить сопротивление к растрескиванию и/или уменьшить образование трещин в течение высушивания: полимеры (например, полиэтиленгликоль, полиакрилаты), сшиваемые мономеры или полимеры и сшивающие реагенты (например, диакрилат полиэтиленгликоля (PEGDA).

[0082] Согласно одному варианту осуществления краска может содержать добавку в качестве спекающей добавки. Спекающие добавки интенсифицируют процесс спекания/уплотнения. В случае стекла спекающая добавка может снижать вязкость материала, спекаемого с образованием стекла. В качестве спекающей добавки может присутствовать, например, борный ангидрид (B2O3).

[0083] Согласно разнообразным вариантам осуществления состав стеклообразующей краски (т. е. стеклообразующий материал) оптимизируют в отношении комбинации следующих факторов: пригодность для печати (в зависимости от способа трехмерной печати), сопротивление к растрескиванию и спекание до прозрачности. В некоторых подходах оптимизируют объемное содержание компонентов состава стеклообразующей краски. В некоторых подходах можно оптимизировать характеристики градиента состава стеклообразующего материала.

[0084] Согласно одному варианту осуществления состав стеклообразующего материала может содержать: стеклообразующие неорганические частицы в диапазоне от приблизительно 5 об.% до приблизительно 50 об.% полного объема; растворитель в диапазоне от приблизительно 30 об.% до приблизительно 95 об.%; один или несколько вторых компонентов (т. е. легирующие вещества) в диапазоне от 0 мас.% до приблизительно 20 мас.%; и добавка (добавки) от 0 мас.% до приблизительно 10 мас.%.

[0085] Примерная композиция краски 1

5-15 об.% – аэрозольный диоксид кремния (Cabosil EH-5 или Cabosil OX-50)

30-95 об.% – диметиловый эфир тетраэтиленгликоля

0-20 мас.% – бис(ацетилацетонат)диизопропоксид титана

0-6 мас.% – этиленгликоль

0-2 мас.% – поли(диметилсилоксан)

[0086] Примерная композиция краски 2

75-95 об.% – содержащие двойной оксид кремния и титана полимеры

10-25 об.% – диметиловый эфир тетраэтиленгликоля

0-10 об.% – H2O для предварительного гидролиза

[0087] Примерная композиция краски 3

5-20 об.% – покрытые диоксидом титана частицы диоксида кремния (25 нм)

25-45 об.% – пропиленкарбонат

25-45 об.% – диметиловый эфир тетраэтиленгликоля

0-5 мас.% – MEEAA

[0088] Согласно одному варианту осуществления концентрация второго компонента в краске может изменяться в течение печати для создания градиента состава в структуре и, таким образом, в конечной термически обработанной структуре.

[0089] Согласно одному варианту осуществления температура краски в течение печати может составлять менее чем приблизительно 200°C.

[0090] Согласно одному варианту осуществления способ 100 предусматривает высушивание образованной структуры для удаления защитного материала, где высушивание осуществляют перед термической обработкой образованной структуры. ВА идеальном варианте конечную образованную структуру высушивают в ходе единого процесса.

[0091] Согласно одному варианту осуществления, как представлено на фиг. 1, способ 100 предусматривает операцию 104, которая представляет собой термическую обработку образованной структуры для превращения стеклообразующего материала в стекло.

[0092] Согласно одному варианту осуществления способ предусматривает дополнительную обработку термически обработанной стеклянной структуры. В одном подходе способ предусматривает шлифование термически обработанной стеклянной структуры. В другом подходе способ предусматривает полирование термически обработанной стеклянной структуре. В следующем подходе способ предусматривает шлифование и полирование термически обработанной стеклянной структуры.

[0093] Согласно одному варианту осуществления термически обработанная стеклянная структура может присутствовать в форме волокна.

[0094] Согласно другому варианту осуществления термически обработанная стеклянная структура может присутствовать в форме листа.

[0095] Согласно одному варианту осуществления термически обработанная стеклянная структура может присутствовать в форме трехмерного монолита.

[0096] Согласно другому варианту осуществления термически обработанная стеклянная структура может присутствовать в форме покрытия на подложке, такой как деталь, инструмент и т. д.

[0097] На фиг. 2A-2B представлены способы 200 и 250 получения оптического стеклянного изделия со специально разработанным профилем состава в соответствии с одним вариантом осуществления. В качестве варианта, настоящие способы 200 и 250 могут быть осуществлены в сочетании с признаками любых других вариантов осуществления, которые перечислены в настоящем документе, например, описаны в отношении других фигур. Однако такие способы 200 и 250 и другие способы, представленные в настоящем документе, разумеется, могут быть использованы в разнообразных приложениях и/или в перестановках, которые могут быть конкретно описаны или не описаны в иллюстративных вариантах осуществления, перечисленных в настоящем документе. Кроме того, способы 200 и 250, представленные в настоящем документе, могут быть использованы в любой желательной среде.

[0098] На фиг. 2A проиллюстрирован примерный вариант осуществления способа 200 получения однокомпонентного кварцевого стекла. Согласно одному варианту осуществления способ печати краской предусматривает печать методом DIW, как представлено на стадиях 222 и 224. DIW представляет собой способ трехмерной печати на основе экструзии вязкоупругого материала. Давление воздуха или прямое вытеснение выталкивает краску 202 через небольшое сопло 208. В некоторых подходах сопло 208 имеет компьютерное управление и три степени свободы (x, y и z). В других подходах сопло 208 может быть расширено и иметь шесть каналов для печати. Сопло 208 может быть выполнено с возможностью экструзии краски согласно регулируемому пространственному рисунку.

[0099] На стадиях DIW 222 и 224 осаждают волокна 212 целенаправленно составленной стеклообразующей краски DIW 202, содержащей стеклообразующие частицы, в заданной геометрии с получением слабосвязанной близкой к сетеобразной пористой аморфной формы низкой плотности (LDF) 214. В некоторых подходах происходит быстрое затвердевание экструдированного волокна 212 с образованием LDF 214. В некоторых подходах LDF 214 может представлять собой полуфабрикат, стеклообразующие частицы и т. д. Стеклообразующие частицы могут быть введены как предшественники и/или как коллоиды/частицы. В некоторых подходах стеклообразующая краска DIW 202 может представлять собой краску на основе коллоидного диоксида кремния.

[00100] Согласно одному варианту осуществления состав стеклообразующей краски DIW оптимизирован в целях пригодности для печати, высушивания/обжига и спекания. Состав стеклообразующей краски DIW можно оптимизировать в целях пригодности для печати в отношении сдвигового разжижения, способности течения (стационарного течения), способности сохранения формы (устойчивости формы), низкой агломерации, продолжительного времени печати, возможности продолжительного хранения (срока годности) и т. д. Состав стеклообразующей краски DIW можно оптимизировать в целях высушивания в отношении устойчивости при работе, сопротивления растрескиванию, низкой/однородной усадки, пористости, приспособленной к удалению органических веществ и т. д. Состав стеклообразующей краски DIW можно оптимизировать в целях спекания в отношении сопротивления растрескиванию, низкой/однородной усадки, способности уплотнения/приобретения прозрачности, низкой склонности к разделению фаз и т. д.

[00101] Согласно одному варианту осуществления стадия 222 предусматривает экструзию стеклообразующей краски DIW 202 через сопло 208 для осаждения волокон 212 на подложку 210 с образованием одного слоя.

[00102] Стадия 224 способа 200 предусматривает послойное нанесение стеклообразующей краски DIW 202 с образованием LDF 214. На фиг. 3А представлено изображение экструзии краски на основе коллоидного диоксида кремния на подложку.

[00103] LDF 214 можно обрабатывать на нескольких стадиях в целях консолидации и превращения LDF 214 в термически обработанную стеклянную форму 216.

[00104] До или после высушивания LDF 214 можно необязательно подвергать дополнительной обработке в целях дальнейшего изменения состава изделия. В некоторых подходах дополнительная обработка может предусматривать диффузию, выщелачивание, травление и т. д. В других подходах для дополнительной обработки можно применять свет, звук, вибрацию или их комбинацию для изменения характеристик печатной формы. В следующих подходах химическая обработка перед закрытием пор LDF посредством термической обработки может определять оптическое качество получаемой в результате стеклянной формы.

[00105] На стадии 226 LDF можно подвергать высушиванию, прокаливанию (т. е. удалению остаточных растворителей/органических соединений при повышенной температуре) и т. д. В течение высушивания можно удалять жидкую фазу/растворитель. LDF 214 можно отделять от подложки 210, на которой печатают LDF 214. В некоторых подходах стадия высушивания 226 может предусматривать выдерживание в течение от нескольких часов до нескольких недель при температурах ниже температуры кипения растворителя.

[00106] Согласно некоторым вариантам осуществления стадия обработки 226 может предусматривать стадию низкотемпературного нагревания (т. е. выжигания) для удаления органических веществ, а также любой остаточной и/или адсорбированной фазы воды/растворителя. В некоторых подходах стадия выжигания может предусматривать выдерживание в течение от 0,5 до 24 часов при температуре от 250 до 600°C.

[00107] Согласно некоторым вариантам осуществления стадия обработки 226 может предусматривать нагревание LDF 214 в атмосфере с изменяющимся составом газа в целях химического превращения поверхности (например, превращения свободных поверхностных гидроксильных соединений в дегидратированные силоксаны). В некоторых подходах стадия обработки 226 может предусматривать нагревание LDF 214 в атмосфере газообразного окислителя (например, газообразного O2). В других подходах стадия обработки 226 может предусматривать нагревание LDF 214 в атмосфере газообразного восстановителя (например, газообразного H2). В следующих подходах стадия обработки 226 может предусматривать нагревание LDF 214 в атмосфере нереакционноспособного газа (например, Ar, He). В следующих подходах стадия обработки 226 может предусматривать нагревание LDF 214 в атмосфере реакционноспособного газа (например, N2, Cl2). В следующих подходах стадия обработки 226 может предусматривать нагревание LDF 214 в вакууме.

[00108] Согласно некоторым вариантам осуществления стадия обработки 226 может также предусматривать уплотнение изделий (т. е. уменьшение пористости) LDF 214 с применением одноосного давления или изостатического давления и получение в результате этого компактной формы. В некоторых подходах стадия обработки 226 может также предусматривать уплотнение (т. е. уменьшение пористости) изделий LDF 214 в вакууме.

[00109] На фиг. 3B представлено изображение LDF после высушивания.

[00110] Согласно одному варианту осуществления способ предусматривает термическую обработку высушенного LDF 214, как представлено на стадии 228 фиг. 2A, в целях закрытия пор и образования консолидированного прозрачного стеклянного изделия. В некоторых подходах компактную форму LDF можно подвергать термической обработке.

[00111] Стадия термической обработки 228 может предусматривать спекание, в котором LDF 214 (т. е. неорганические стеклообразующие частицы) полностью уплотняют, превращая в твердую стеклянную консолидированную форму 216 при повышенных температурах. В некоторых подходах спекание LDF может предусматривать выдерживание в течение от нескольких минут до нескольких часов при температуре от 500 до 1600°C. Температура спекания зависит от состава материала и первоначального содержания неорганических веществ и пористости LDF. В некоторых подходах спекание LDF может предусматривать одновременное использование приложенного давления. В некоторых подходах стадия термической обработки 228 может происходить в различных атмосферных условиях. В других подходах стадия термической обработки 228 может происходить в вакууме.

[00112] Согласно некоторым вариантам осуществления термически обработанная стеклянная форма 216 может представлять собой монолитную стеклянную структуру. На фиг. 3C представлено изображение монолитной стеклянной структуры после термической обработки LDF, представленной на фиг. 3B. Согласно некоторым вариантам осуществления получаемая в результате стеклянная консолидированная форма 216 может сохранять характеристики краски 202, которые могут быть приданы в течение печати методом DIW (стадии 222, 224).

[00113] Согласно одному варианту осуществления стеклянная консолидированная форма 216 может иметь физические характеристики LDF 214, в том числе спиралевидные, дугообразные и/или прямые гребни вдоль одной поверхности стеклянной формы 216.

[00114] Согласно одному варианту осуществления на стадии последующей обработки 230 стеклянную форму 216 можно подвергать последующей обработке, например, для достижения желательной конфигурации и/или поверхностной отделки конечного полированного оптического изделия 218 с применением таких технологий, как шлифование и/или полирование. Согласно одному варианту осуществления полированное оптическое изделие 218 представляет собой полированное изделие, полученное посредством трехмерной печати и термической обработки, таким образом, что свойства LDF 214 сохраняются и не устраняются в процессе полирования. Согласно одному варианту осуществления полированное оптическое изделие 218 представляет собой монолитную стеклянную структуру, которая была подвергнута полированию.

[00115] В некоторых подходах стеклянная форма 216 может быть обработана как стеклянный болт, что обеспечивает удаление любого следа процесса печати посредством традиционных технологий, известных в технике. В других подходах стеклянная форма 216 сохраняет признаки, достижимые только в процессах печати, описанных в настоящем документе, даже несмотря на последующую обработку.

[00116] На фиг. 2B проиллюстрировано схематическое представление способа 250 для образования градиента и/или пространственного рисунка в стеклянном изделии согласно одному варианту осуществления. Согласно другим вариантам осуществления способ может создавать изменение состава (например, градиент, рисунок и т. д.), которое может не быть симметричным относительно какой-либо оси; например, но не ограничиваясь этим, рисунок может изменяться в радиальном направлении относительно структуры, рисунок может быть образован как полная трехмерная структура и т. д.).

[00117] В одном подходе способ может создавать стекло с градиентом показателя преломления (GRIN). Печать стекла GRIN предусматривает печать монолита, у которого отсутствует пористость, и в котором характеристики образования LDF создают благоприятное соотношение модуля упругости и вязкости, как показывают плотность упаковки, высокое соотношение размеров и перекрывание. Кроме того, способ может предусматривать согласование реологических свойств двух красок DIW для создания желательного градиента. Согласно некоторым вариантам осуществления две, три, четыре или большее число красок можно объединять посредством смешивания перед экструзией волокна на подложку.

[00118] Согласно одному варианту осуществления в течение стадий 232 и 234 печати методом DIW состав волокна 213 можно регулировать в течение печати посредством регулирования скоростей движения отдельных потоков для внесения желательных изменений состава в желательных областях в пределах LDF 214.

[00119] В некоторых подходах различные краски 203, 204 можно вводить раздельно для получения LDF 215. Как проиллюстрировано на схематическом представлении вида сбоку на фиг. 4A, в одном подходе монолитная стеклянная структура 400 с физическими характеристиками образования посредством трехмерной печати (LDF 215 на фиг. 2B) может содержать градиент показателя преломления монолитной стеклянной структуры 400 в аксиальном направлении монолитной стеклянной структуры 400. Аксиальное 408 направление перпендикулярно плоскости 410 осаждения.

[00120] Снова рассмотрим фиг. 2B, где стеклянная структура образована как LDF (LDF 215 на фиг. 2B), в которой первая стеклообразующая краска 203 может быть экструдирована с последующей экструзией второй стеклообразующей краски 204. Получаемая в результате стеклянная структура 400 на фиг. 4A имеет первое стекло 403 и второе стекло 404 из первой стеклообразующей краски 203 и второй стеклообразующей краски 204, соответственно.

[00121] Кроме того, получаемая в результате стеклянная структура 400 на фиг. 4A может содержать поверхность раздела 406 между первым стеклом 403, образованным из стеклообразующего материала, и вторым стеклом 404, образованным из второго стеклообразующего материала, имеющего иной состав, чем стеклообразующий материал. В некоторых подходах может отсутствовать перемешивание первого стекла 403 во втором стекле 404, потому что может отсутствовать миграция второго стеклообразующего материала в первый стеклообразующий материал через поверхность раздела, или наоборот.

[00122] Согласно одному варианту осуществления поверхность раздела 406 может быть ориентирована практически вдоль плоскости 410 осаждения монолитной стеклянной структуры 400, что приводит к разделению монолитной стеклянной структуры на две части, представляющие собой первое стекло 403 и второе стекло 404, имеющие различные составы, непосредственно вблизи поверхности раздела.

[00123] Как представлено на фиг. 5A-5B, две различные краски, в том числе диоксид кремния и диоксид кремния с наночастицами золота (20 нм), были использованы для создания изменения состава, приводящего к изменению свойств материала в конечной термически обработанной структуре. На фиг. 5A-5B представлено образование аксиальной ступеньки поглощения в конечной термически обработанной структуре. Как представлено на фиг. 5A, была получена LDF с конформационным изменением, где который первую краску (диоксид кремния) использовали для образования части LDF (нижняя часть LDF на фиг. 5A), а затем краску заменяли второй краской, содержащей диоксид кремния и наночастицы золота (верхняя часть LDF на фиг. 5A). LDF затем консолидировали в стекло посредством спекания в процессе термической обработки (стадия 238 на фиг. 2B). На фиг. 5B представлена получаемая в результате монолитная стеклянная структура с градиентом коэффициента поглощения в аксиальном направлении, причем верхняя часть на фиг. 5B представляет собой часть стекла, содержащую диоксид кремния/наночастицы золота.

[00124] Согласно одному варианту осуществления к физическим характеристикам монолитной стеклянной структуры 217 относится градиент, который создают два или более стеклообразующих материалов таким образом, что поверхность раздела между первым стеклообразующим материалом и вторым стеклообразующим материалом является однородным. Как проиллюстрировано на фиг. 5A, существует поверхность, разделяющая верхний стеклообразующий материал (диоксид кремния/наночастицы золота) и нижний материал (диоксид кремния). Кроме того, отсутствует миграция первого стеклообразующего материала (диоксида кремния) во второй стеклообразующий материал (диоксид кремния/наночастицы золота) и наоборот, и отсутствует миграция второго стеклообразующего материала (диоксид кремния/наночастицы золота) в первый стеклообразующий материал (диоксид кремния).

[00125] Способы предшествующего уровня техники для трехмерной печати оптического стекла не обеспечивали достижение вариантов осуществления, описанных в настоящем документе, потому что в способах предшествующего уровня техники оказывалось затруднительным регулирование термических градиентов в течение трехмерной печати, получалась неоднородная поверхность раздела между волокнами, и/или отсутствовала возможность внедрения множества материалов в полуфабрикат или LDF.

[00126] В других подходах плавное изменение состава может быть создано посредством встроенного смешивания потоков различных красок 203, 204 путем активного перемешивания с помощью лопастной мешалки 206 у наконечника сопла 208. Как проиллюстрировано в схематическом представлении вида сверху на фиг. 4B, в одном подходе монолитная стеклянная структура 420 с физическими характеристиками образования посредством трехмерной печати (LDF 215 на фиг. 2B) может иметь градиент коэффициента преломления или другого свойства материала, такого как коэффициент поглощения, в радиальном направлении монолитной стеклянной структуры 420. Радиальное 412 направление параллельно плоскости 410 осаждения в любом направлении. Снова рассмотрим фиг. 2B, на котором стеклянная структура образована как LDF (LDF 215 на фиг. 2B) с радиальной ступенькой коэффициента преломления, где две краски 203, 204 на фиг. 2B смешивали в ходе потоков краски. Получаемую в результате стеклянную структуру 420 на фиг. 4B составляют первый стекло 414 и второй стекло 413 из первой стеклообразующей краски 203 и второй стеклообразующей краски 204, соответственно.

[00127] Кроме того, получаемая в результате стеклянная структура 420 на фиг. 4B имеет поверхность раздела 416 между первым стеклом 414, образованным из стеклообразующего материала, и вторым стеклом 413, образованным из второго стеклообразующего материала, имеющего иной состав, чем стеклообразующий материал. В некоторых подходах может отсутствовать перемешивание первого стекла 414 со вторым стеклом 413, потому что может отсутствовать миграция второго стеклообразующего материала в первый стеклообразующий материал через поверхность раздела, или наоборот.

[00128] Согласно одному варианту осуществления поверхность раздела 416 может быть ориентирована практически перпендикулярно плоскости 410 осаждения монолитной стеклянной структуры 420, что приводит к разделению монолитной стеклянной структуры 420 на две части, первое стекло 413 и второе стекло 414, имеющие различные составы, непосредственно вблизи поверхности раздела 416.

[00129] Согласно одному варианту осуществления две различные краски могут быть использованы для печати конформационного изменения LDF, что приводит к свойству материала с радиальной ступенькой коэффициента поглощения в конечной термически обработанной структуре. Как представлено на фиг. 5C-5B, первая краска, содержащая диоксид кремния, и вторая краска, содержащая диоксид кремния/наночастицы золота, были использованы для печати радиальной ступеньки коэффициента поглощения, где две краски смешивали в ходе потоков краски. На фиг. 5C представлена форма LDF с краской, содержащей диоксид кремния/наночастицы золота, в центре LDF и краской, содержащей диоксид кремния, на наружных частях LDF. На фиг. 5D представлена получаемая в результате монолитная стеклянная структура с градиентом коэффициента поглощения в радиальном направлении.

[00130] Изменения состава могут не быть ограничены аксиальным и/или радиальным градиентами (такими как градиенты, которые могут быть достигнуты посредством диффузионных технологий), но могут быть сделаны создающими произвольные профили в LDF.

[00131] Изменения состава в LDF 215 могут приводить к изменению свойств материала в образованном стекле 217. Примеры свойств материала, на которые могут воздействовать изменения состава LDF 215, более подробно описаны выше и могут включать в себя, не ограничиваясь этим, коэффициент поглощения, пропускание, коэффициент преломления, диспергируемость, рассеяние, электропроводность, теплопроводность, тепловое расширение, коэффициент усиления, температуру стеклования (Tg), температуру плавления, фотоэмиссию, флуоресценцию, химическую реакционную способность (например, скорость травления) и плотность/пористость.

[00132] Как представлено на фиг. 2B, печать методом DIW на стадиях 232, 234 может предусматривать образование LDF 215 согласно одному варианту осуществления. LDF возникает на первой стадии 232 печати методом DIW как единственный слой на подложке 210. Когда печать методом DIW продолжается на стадии 234, LDF 215 может быть образована послойно до тех пор, пока не образуется желательная LDF 215 (т. е. полуфабрикат).

[00133] Согласно некоторым вариантам осуществления образование LDF с единым составом (способ 200) или переменным составом (например, с градиентом) (способ 250) может предусматривать моделирование методом наплавления (FDM). В методе FDM используют термопластическое волокно, которое может представлять собой композиционную смесь нескольких материалов, объединенных с помощью лопастной мешалки аналогично смеси красок в методе DIW (см. стадии 232-234 на фиг. 2B). Получаемое в результате волокно можно экструдировать через нагреваемое сопло с образованием LDF на подложке, как представлено на стадиях 222-224 или стадиях 232-234 на фиг. 2A и 2B, соответственно. Нагреваемое сопло при температуре, составляющей приблизительно от 150°C до 200°C, частично нагревает волокно для экструзии. В некоторых подходах защитный опорный материал можно экструдировать через второе сопло, чтобы обеспечить основу для стеклообразующего материала, экструдируемого через смесительное сопло. В некоторых подходах полимер экструдированного волокна и/или опорный материал может быть удален после образования LDF.

[00134] Согласно разнообразным вариантам осуществления может быть получена сложная форма LDF, например, но не ограничиваясь этим, коническая форма, спиральная форма, цилиндрическая форма и т. д.

[00135] LDF 215 можно обрабатывать на нескольких стадиях в целях консолидации и превращения LDF 215 в термически обработанную стеклянную форму 217.

[00136] После образования LDF 215 можно высушивать и/или подвергать дополнительной обработке, как описано выше для стадии 226 в способе 200 на фиг. 2A.

[00137] Снова рассмотрим фиг. 2B, где согласно одному варианту осуществления на стадии 238 способа 250 предусмотрена термическая обработка высушенной LDF 215 для закрытия оставшихся пор и образования консолидированного прозрачного стеклянного изделия. Получаемая в результате стеклянная консолидированная форма 217 может сохранять изменчивость состава, которая может быть придана в течение печати методом DIW (стадии 232, 234).

[00138] Согласно одному варианту осуществления стеклянная консолидированная форма 217 может иметь физические характеристики LDF 215, в том числе спиралевидные, дугообразные и/или прямые гребни вдоль одной поверхности стеклянной формы 217,

[00139] Согласно одному варианту осуществления на стадии последующей обработки 240 стеклянную форму 217 можно дополнительно обрабатывать, например, для достижения желательной конфигурации и/или поверхностной отделки конечного полированного оптического изделия 220 с помощью таких технологий, как шлифование и/или полирование. Согласно одному варианту осуществления полированное оптическое изделие 220 представляет собой полированное изделие, получаемое посредством трехмерной печати и термической обработки, таким образом, что свойства LDF 215 сохраняются и не устраняются в процессе полирования. Согласно одному варианту осуществления полированное оптическое изделие 220 представляет собой монолитную стеклянную структуру, которая была подвергнута полированию.

[00140] Разнообразные варианты осуществления, описанные в настоящем документе, могут быть распространены на разнообразные (преимущественно) аморфные неорганические стеклянные материалы, помимо стекол на основе диоксида кремния, включая стекла на фосфатной основе, боратные стекла, стекла на основе оксида германия, фторидные стекла, алюмосиликатные стекла и халькогенидные стекла.

[00141] Примерная термическая обработка 1

[00142] Печатные монолитные заготовки на основе диоксида кремния или двойного оксида кремния и титана, имеющие диаметр 25 мм и толщину 5 мм, помещают на горячую плитку при 100°C. Через 3 часа печатные заготовки отделяют от подложки. Заготовки затем высушивают в камерной печи при 100°C в течение 110 часов. После этого не содержащие жидкости заготовки нагревают до 600°C при скорости нагрева 10°C/мин и выдерживают в течение 1 часа для выжигания оставшихся органических компонентов. Заготовки затем нагревают при скорости 100°C/час до 1000°C и выдерживают в течение 1 часа в вакууме. Наконец, изделие спекают в предварительно нагретой печи при 1500°C в течение 3-10 минут. Изделия затем извлекают и быстро охлаждают до комнатной температуры. Все невакуумные стадии обработки осуществляют на воздухе.

[00143] Примерная термическая обработка 2

[00144] Печатные монолитные заготовки на основе диоксида кремния, состоящие из частиц (диаметр 25 нм) диоксида кремния или двойного оксида кремния и титана, и имеющие диаметр 25 мм и толщину 5 мм, нагревают в камерной печи до 75°C при скорости 3°C/час. После достижения 75°C печатные заготовки отделяют от подложки. Заготовки затем высушивают в сушильной печи при 75°C в течение 120 часов. После этого не содержащие жидкости заготовки нагревают до 600°C при скорости нагревания 1°C/мин и выдерживают в течение 1 часа для выжигания оставшихся органических компонентов. Наконец, изделие спекают в предварительно нагретой печи при 1150°C в течение 1 часа. Изделия затем извлекают и быстро охлаждают до комнатной температуры. Все невакуумные стадии обработки осуществляют на воздухе.

[00145] Эксперименты

[00146] На фиг. 6A-6F представлены изображения печатных изделий, изготовленных из композиции краски 3 (которая описана выше). На фиг. 6A-6C представлены изображения печатных изделий, изготовленных из состава, содержащего только диоксид кремния. На фиг. 6A представлены изображения полуфабриката, полученного после печати. На фиг. 6B представлено изображение после высушивания полуфабриката на фиг. 6A. На фиг. 6C представлено изображение после консолидации высушенного полуфабриката на фиг. 6B.

[00147] На фиг. 6D-6F представлены изображения печатных изделий, изготовленных из состава, содержащего двойной оксид кремния и титана. На фиг. 6D представлено изображение полуфабриката, полученного после печати. На фиг. 6E представлено изображение после высушивания полуфабриката на фиг. 6D. На фиг. 6F представлено изображение после консолидации высушенного полуфабриката на фиг. 6E.

[00148] На фиг. 7A представлен график профиля коэффициента преломления (ось y) в зависимости от концентрации диоксида титана TiO2 (мас.%, ось x) в получаемом стекле. Стекла, изготовленные из композиции краски 1 (которая описана выше), представлены на графике как ромбы (♦, сплошная линия) и имеют изменчивость коэффициента преломления, сопоставимую с товарными стеклами, содержащими диоксид кремния (▲) и двойной оксид кремния и титана (○, □) (пунктирная линия). На фиг. 7B представлено изображение полученных стеклянных структур, состоящих из композиций красок, обозначенных ромбами (♦) на фиг. 7A, при различных массовых процентных концентрациях TiO2 (2 мас.%, 4 мас.%, 5 мас.%, 6 мас.%, 8 мас.%, 9 мас.%, 10 мас.%).

[00149] На фиг. 8 представлен график профиля термической обработки в процессе образования консолидированных печатных изделий с использованием композиции краски 1 (которая описана выше). Объемная усадка (Vкрас.) структуры на каждой стадии в течение процесса термической обработки представлена рядом с изображением структуры.

[00150] На фиг. 9A представлено оптический изображение градиента коэффициента преломления стеклянной линзы, содержащей двойной оксид кремния и титана и полученной методом робокастинга LDF при встроенном смешивании двух красок в печатной головке в требуемом соотношении для получения радиального градиента концентрации TiO2. Были использованы две краски из описанной выше композиции краски 1, в том числе краска A, содержащая 0% алкоксида титана, и краска В, содержащая достаточное количество алкоксида титана для получения 1,6 мас.% ТiO2 в конечном консолидированном стекле. Стекло консолидировали, используя профиль термической обработки, представленный на фиг. 8, и затем полировали, используя полировальную подложку из оксида церия. На фиг. 9B представлена интерферограмма после коррекции поверхности, демонстрирующая изменение коэффициента преломления в объеме материала, представленного на изображении фиг. 9A. Коэффициент преломления является наиболее высоким в центре, где концентрация TiO2 является максимальной, и наименее высоким по краям, где концентрация TiO2 является минимальной. Линия, проходящая через центр, показывает, что изменение коэффициента преломления при прохождении через центр, является параболическим, как демонстрирует график на вставке фиг. 9B (ось y представляет δn/(n0-1) и ось x представляет расстояние (мм)), свидетельствуя, что изделие может функционировать в качестве линзы. На фиг. 9C представлено изображение фокального пятна (300 мкм) от линзы, которая имеет фокусное расстояние 62 см.

[00151] На фиг. 10A представлено оптическое изображение композиционного стекла, содержащего сердцевину из легированного золотом кварцевого стекла и оболочку из нелегированного кварцевого стекла и полученного методом робокастинга переменного состава с образованием LDF. Были использованы две краски на основе диоксида кремния, причем одна краска содержала наночастицы золота. На фиг. 10B представлен график коэффициента поглощения в зависимости от длины волны света, причем каждый спектр соответствовал заданному положению на стекле. Пики при 525 нм соответствовали поглощению наночастиц золота. На фиг. 10C представлен график коэффициента поглощения при 525 нм (ось y) в зависимости от положения на стеклянной поверхности (ось x, где положение 0 соответствует центру стекла). График на фиг. 10C показывает, что коэффициент поглощения при 525 нм изменялся в пределах данного стекла. Измеренный размер пятна соответствовал в среднем диаметру пятна, составляющему приблизительно 1 мм.

[00152] Применение

[00153] Разнообразные варианты осуществления, описанные в настоящем документе, можно использовать, чтобы получать активные или пассивные оптические стеклянные изделия (например, линзы, коррекционные пластины, окна, экраны, коллекторы, волноводы, заготовки для зеркал, датчики и т. д.), имеющие специализированные составы и свойства материалов для промышленных или государственных приложений. Указанные способы можно использовать, чтобы вводить ионы, молекулы или частицы в произвольные (т. е. заданные) положения в пределах стеклянных изделий (монолитов, пленок или свободных форм) для достижения пространственно различающихся свойств материала в пределах стекла, таких как коэффициент поглощения, пропускание, коэффициент преломления, дисперсия, рассеяние, электропроводность, теплопроводность, тепловое расширение, коэффициент усиления, температура стеклования (Tg), температура плавления, фотоэмиссия, флуоресценция, химическая реакционная способность (например, скорость травления) или плотность/пористость.

[00154] Разнообразные варианты осуществления, описанные в настоящем документе, предусматривают способы получения имеющих сложную форму трехмерных стеклянных изделий с регулируемым цветом, ювелирных изделий и т. д. Регулирование легирующих добавок на основе наночастиц серебра и золота позволяет регулировать свойства отражения и пропускания технического изделия.

[00155] Следующие варианты осуществления предусматривают активные или пассивные оптические стеклянные изделия, которые можно использовать, чтобы получать линзы, коррекционные пластины, окна, экраны, коллекторы, волноводы, заготовки для зеркал, датчики и т. д., а также неоптические стеклянные изделия, пригодные для использования в традиционных приложениях.

[00156] Решения настоящего изобретения, описанные в данном документе, представлены в качестве примера, чтобы проиллюстрировать его многочисленные признаки во множестве иллюстративных сценариев, вариантов осуществления и/или реализации. Следует понимать, что идеи, имеющие общее описание, необходимо рассматривать как модульные, и они могут быть реализованы в любом сочетании, преобразовании или синтезе. Кроме того, любые модификации, видоизменения или эквиваленты описанных в настоящем документе признаков, функций и идей, которые понимает обычный специалист в данной области техники при чтении данного описания, также следует считать находящимися в пределах объема настоящего описания.

[00157] Хотя выше были описаны разнообразные варианты осуществления, следует понимать, что они представлены исключительно в качестве примеров, но не ограничения. Таким образом, широта и объем варианта осуществления настоящего изобретения не должны ограничиваться каким-либо из описанных выше примерных вариантов осуществления, но должны быть определены только в соответствии с пунктами формулы изобретения и их эквивалентами.

Реферат

Изобретение относится к способу получения стеклянных изделий, изделию и композиции краски. Согласно одному варианту осуществления способ предусматривает образование структуры посредством печати краской, причем краска содержит стеклообразующий материал, и термическую обработку образованной структуры для превращения стеклообразующего материала в стекло. Изобретение позволяет получить стеклообразующую краску, пригодную для печати, высушивания/обжига и спекания. Состав стеклообразующей краски оптимизирован в целях спекания в отношении сопротивления растрескиванию, низкой/однородной усадки, способности уплотнения/приобретения прозрачности, низкой склонности к разделению фаз. 3 н. и 54 з.п. ф-лы, 27 ил.

Формула

Документы, цитированные в отчёте о поиске

Волоконный световод для оптического усиления излучения на длине волны в диапазоне 1000-1700 нм, способы его изготовления и волоконный лазер

Комментарии