Способ и устройство для позиционирования листов стекла с целью формования - RU2613657C2

Код документа: RU2613657C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИЧЕСКОГО ПРИМЕНЕНИЯ

[0001] Данное изобретение относится к способу и системе для позиционирования листов стекла с целью формования, а также включает формование листов стекла после позиционирования.

ПРЕДПОСЫЛКИ

[0002] Листы стекла после нагревания ранее формовались путем транспортировки по нижнему роликовому настилу в положение над формовочной формой, которая движется вверх, обеспечивая формование, см. патент США №6543255. Указанный роликовый настил может включать диски или, как описано в опубликованной заявке на патент США № US 2011/0247367, озаглавленной «PRESS BENDING STATION AND METHOD FOR BENDING HEATED GLASS SHEETS», авторов Dean M. Nitschke и др., может включать удлиненные ролики, или диски, и удлиненные ролики, которые являются избирательно присоединяемыми и отсоединяемыми для вращательного приведения во вращательное движение и позиционирования с целью обеспечения требуемой формы для формы, перемещающейся вертикально снизу вверх конвейера для подъема нагретого листа стекла с целью формования. Патент и заявка, на которые выше дана ссылка, ссылкой включаются в настоящее раскрытие.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0003] Одной из целей настоящего изобретения является создание усовершенствованного способа позиционирования нагретого листа стекла относительно формовочной формы с целью формования.

[0004] При осуществлении вышеуказанной цели способ позиционирования нагретого листа стекла относительно формовочной формы с целью формования выполняется путем транспортировки нагретого листа стекла горизонтально на роликовом конвейере с некоторой скоростью конвейера в направлении транспортировки по пути к положению выравнивания по вертикали с формовочной формой. Пара позиционирующих приспособлений перемещается вдоль указанного направления транспортировки в разнесенных в стороны положениях на пути транспортируемого листа стекла и со скоростью меньше скорости конвейера для того, чтобы указанный транспортируемый лист стекла вступал в контакт с позиционирующими приспособлениями в течение времени, достаточного для того, чтобы повернуть лист стекла на роликовом конвейере для коррекции какого-либо поворота из проектного углового положения относительно указанной формовочной формы. Указанные позиционирующие приспособления затем перемещаются вдоль направления транспортировки со скоростью больше скорости конвейера и транспортируемого листа стекла для того, чтобы вывести его из контакта с ними так, чтобы позволить листу стекла переместиться для выравнивания по вертикали с формовочной формой с целью формования.

[0005] Как раскрывается, указанная скорость конвейера и скорость медленнее движущихся позиционирующих приспособлений уменьшаются в одинаковом темпе одна относительно другой перед тем, как позиционирующие приспособления будут двигаться со скоростью выше скорости конвейера. Также после уменьшения скорости конвейера и скорости позиционирующих приспособлений в одинаковом темпе одна относительно другой и перед тем, как позиционирующие приспособления начинают двигаться со скоростью выше скорости конвейера, скорость конвейера продолжает уменьшаться, а скорость позиционирующих приспособлений увеличивается до тех пор, пока скорость конвейера и скорость позиционирующих приспособлений не станут равны одна другой, после чего позиционирующие приспособления выходят из контакта с указанным листом стекла, тогда как скорость конвейера продолжает уменьшаться, а скорость позиционирующих приспособлений продолжает увеличиваться. Также позиционирующие приспособления выходят из контакта с указанным листом стекла в восходящем положении на предварительно определенном расстоянии вдоль направления транспортировки от указанного положения, в котором лист стекла перемещается для выравнивания по вертикали с формовочной формой.

[0006] Раскрываемая формовочная форма представляет собой периферийную формовочную форму, имеющую открытую центральную часть, и включает часть в нисходящем направлении, рядом с которой перемещение указанных позиционирующих приспособлений происходит в пределах открытой центральной части периферийной формовочной формы. После выхода из контакта с листом стекла позиционирующие приспособления перемещаются вниз, а лист стекла перемещается над позиционирующими приспособлениями к положению, в котором периферийная часть листа стекла движется над и в совмещении с указанной периферийной формовочной формой. Раскрываемая формовочная форма затем перемещается вверх за такое время и с такой скоростью, чтобы поднять движущийся лист стекла с роликового конвейера с целью формования указанного листа стекла. Точнее, указанная периферийная формовочная форма движется вверх за такое время и с такой скоростью, чтобы поднять указанный лист стекла с роликового конвейера после того, как указанный лист стекла был транспортирован на предварительно определенное расстояние вдоль направления транспортировки после выхода позиционирующих приспособлений из контакта с указанным листом стекла. Раскрывается верхняя форма, которая перемещается вниз, и лист стекла подвергается прессовому формованию между указанной формовочной формой и указанной верхней формой.

[0007] В одном из раскрываемых практических использований указанного способа, указанный нагретый лист стекла предварительно формуется перед транспортировкой в формовочную форму, и, в другом раскрываемом практическом использовании указанного способа, в совмещение с указанной формовочной формой транспортируется указанный нагретый лист плоской формы.

[0008] Другой целью настоящего изобретения является создание усовершенствованного устройства для позиционирования нагретого листа стекла с целью формования.

[0009] При осуществлении непосредственно предшествующей цели, указанное устройство для позиционирования нагретого листа стекла с целью формования включает роликовый конвейер, предназначенный для транспортировки нагретого листа стекла горизонтально с некоторой скоростью конвейера по пути вдоль направления транспортировки наружу из нагревательной печи и от указанной печи, и включает привод конвейера, который приводит в движение указанный роликовый конвейер. Указанное устройство содержит обращенную вверх формовочную форму с вогнутой вверх искривленной формой, и указанное устройство также содержит пару позиционирующих приспособлений, разнесенных в стороны в одном из положений вдоль направления транспортировки на пути транспортируемого листа стекла. Привод позиционирующих приспособлений указанного устройства перемещает указанную пару позиционирующих приспособлений вдоль направления транспортировки. Блок управления указанного устройства управляет приводом конвейера и приводом позиционирующих приспособлений так, чтобы: (а) указанная пара позиционирующих приспособлений изначально двигалась вдоль направления транспортировки со скоростью меньше скорости конвейера, так, чтобы транспортируемый лист стекла вступал в контакт с позиционирующими приспособлениями, обеспечивая угловую пригонку листа стекла; и (b) указанный блок управления затем перемещал позиционирующие приспособления со скоростью выше скорости конвейера и транспортируемого листа стекла так, чтобы позиционирующие приспособления выходили из контакта с листом стекла при подготовке к перемещению листа стекла для выравнивания по вертикали с формовочной формой.

[0010] Раскрываемый блок управления приводит в действие привод конвейера и привод позиционирующих приспособлений так, чтобы скорость конвейера и скорость позиционирующих приспособлений уменьшалась в одинаковом темпе одна относительно другой перед тем, как позиционирующие приспособления будут двигаться со скоростью выше скорости конвейера. Точнее, раскрываемый блок управления приводит в действие привод конвейера и привод позиционирующих приспособлений так, чтобы после замедления конвейера и позиционирующих приспособлений в одинаковом темпе друг относительно друга, и перед тем, как позиционирующие приспособления начнут двигаться со скоростью выше скорости конвейера, скорость конвейера продолжала уменьшаться, а скорость позиционирующих приспособлений увеличивалась до тех пор, пока скорость конвейера и скорость позиционирующих приспособлений не станут равны одна другой, после чего позиционирующие приспособления выходят из контакта с листом стекла, тогда как скорость конвейера продолжает уменьшаться, а скорость позиционирующих приспособлений продолжает увеличиваться. Также позиционирующие приспособления выходят из контакта с листом стекла в положении в восходящем направлении на предварительно определенном расстоянии вдоль направления транспортировки от положения, в котором лист стекла переходит для выравнивания по вертикали с формовочной формой.

[0011] Раскрываемая формовочная форма содержит открытую центральную часть и форму периферийной части, которая соответствует периферийной части листа стекла, указанная формовочная форма содержит часть в нисходящем направлении, указанная пара позиционирующих приспособлений монтируется в пределах открытой центральной части формовочной формы рядом с ее частью в нисходящем направлении, и силовой привод формы перемещает формовочную форму вверх для подъема движущегося листа стекла с конвейера с целью формования. Раскрываемое устройство также включает верхнюю форму, которая содействует формовочной форме при прессовом формовании указанного листа стекла.

[0012] В одном из вариантов осуществления изобретения, раскрывается устройство, содержащее его роликовый конвейер, включающий ролики, которые обеспечивают вогнутую вверх транспортирующую форму для транспортировки нагретого листа стекла, и, в другом варианте осуществления изобретения, раскрывается устройство, содержащее его роликовый конвейер, включающий ролики, которые обеспечивают плоскую транспортирующую форму для транспортировки плоского нагретого листа стекла с целью формования.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0013] ФИГУРА 1 - схематическая вертикальная проекция сбоку системы прессового формования листового стекла, которая включает позиционирующее устройство, предназначенное для позиционирования нагретого листа стекла на формовочной форме для обеспечения позиционирования и формования согласно настоящему изобретению.

[0014] ФИГУРА 2 - схематический вид в поперечном разрезе сквозь систему, полученный вдоль направления линии 2-2 по Фигуре 1 на выходном конце печи указанной системы и иллюстрирующий горизонтальные и наклонные ролики, на которых нагретые листы стекла транспортируются для начального роликового формования перед выходом из указанной печи при подготовке к прессовому формованию.

[0015] ФИГУРА 3 - схематический вид в поперечном разрезе сквозь систему, полученный вдоль направления линии 3-3 по Фигуре 1, на ее станции прессования, или формования, для иллюстрации конструкции нижней формовочной формы, обеспечиваемой кольцом, а также для иллюстрации верхней пресс-формы, где указанные формы являются подвижными между положениями, указываемыми сплошной и воображаемой линиями, для прессования с гнутьем указанного листа стекла, изначально подвергнутого роликовому формованию.

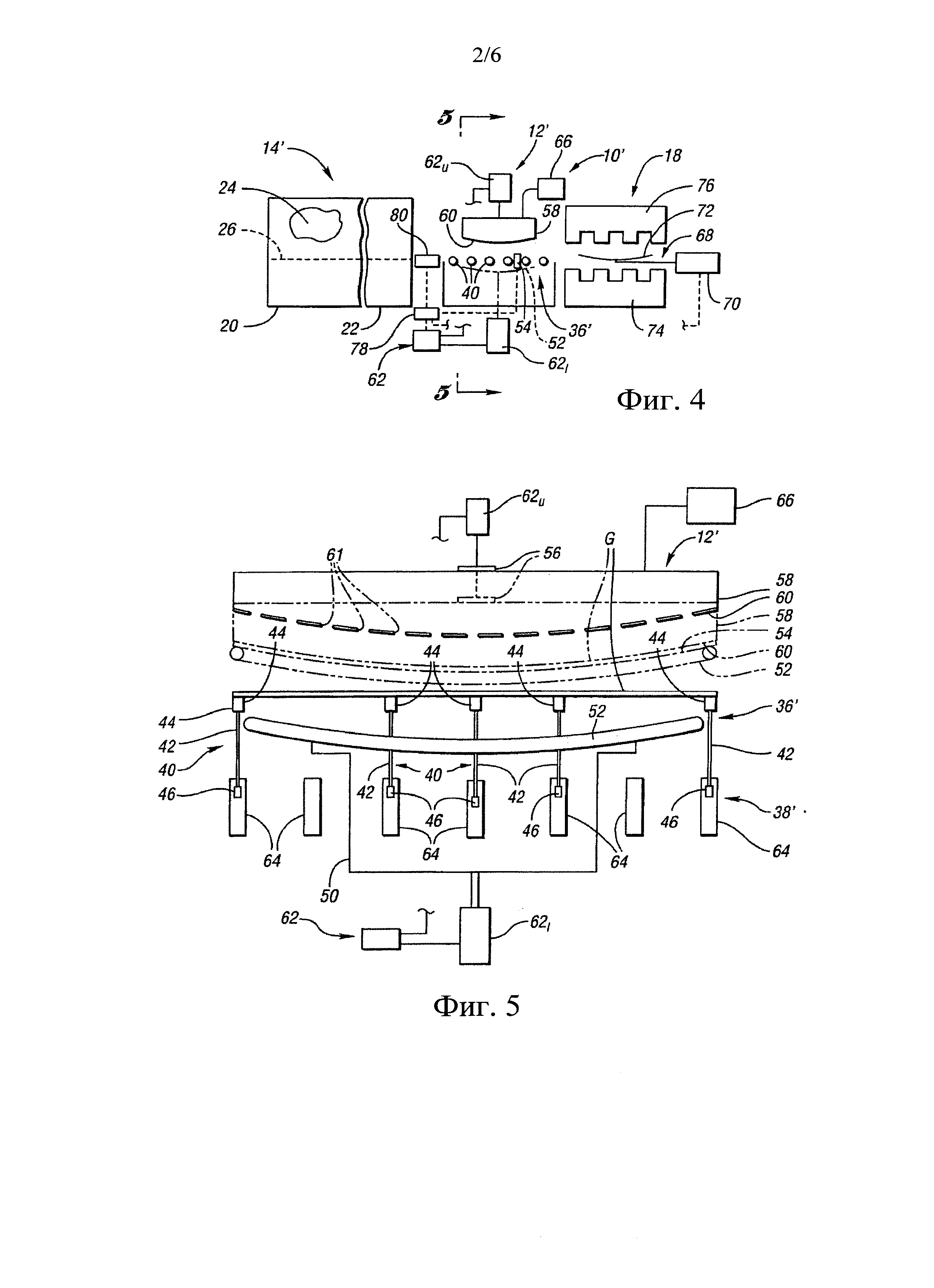

[0016] ФИГУРА 4 - вид другого варианта осуществления системы, позиционирующее устройство которой позиционирует, а затем формует лист стекла согласно настоящему изобретению.

[0017] ФИГУРА 5 - вид в поперечном разрезе, полученном вдоль направления линии 5-5 по Фигуре 4 для дальнейшей иллюстрации плоской формы листа стекла в ходе позиционирования перед его формованием.

[0018] ФИГУРА 6 - вид в перспективе формовочной формы указанного устройства, рассматриваемого из бокового направления в восходящем направлении и показывающего позиционирующие приспособления при подготовке к операции позиционирования транспортируемого листа стекла.

[0019] ФИГУРА 7 - другой вид указанной формовочной формы, полученный из бокового положения в нисходящем направлении и показывающий указанные позиционирующие приспособления после перемещения вдоль направления транспортировки для обеспечения позиционирования транспортируемого листа стекла для выравнивания по вертикали с указанной формой.

[0020] ФИГУРА 8 - местный вид, полученный аналогично Фигуре 6, показывающий верхнее положение указанных позиционирующих приспособлений в ходе позиционирования листа стекла относительно указанной формы.

[0021] ФИГУРА 9 - вид, аналогичный Фигуре 8, но показывающий нижнее положение указанных позиционирующих приспособлений, которые позволяют указанному листу стекла двигаться над ними для выравнивания по вертикали с указанной формой после позиционирования.

[0022] ФИГУРА 10 - схематический вид сверху, показывающий способ, которым лист стекла поворачивается для позиционирования и выравнивания по вертикали с формовочной формой с целью формования.

[0023] ФИГУРА 11 - временная диаграмма, которая иллюстрирует цикл позиционирования и формования путем перемещения конвейера, перемещения позиционирующих приспособлений и перемещения формовочной формы вверх для выполнения формования способом прессования со связанной верхней формой.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0024] Со ссылкой на Фигуру 1 графических материалов, система формования листового стекла в целом указывается ссылочной позицией 10 и включает станцию 12 формования, конструкция и способ действия которой, для облегчения понимания различных особенностей изобретения, будет описываться комплексным образом совместно с системой в целом.

[0025] С продолжающейся ссылкой на Фигуру 1, система 10 включает печь 14, содержащую станцию 16 роликового формования непосредственно в нисходящем направлении вдоль направления транспортировки С от станции 12 прессового гнутья. В нисходящем направлении от станции 12 прессового формования вдоль направления транспортировки С система 10 проиллюстрирована как включающая станцию 18 окончательной обработки, на которой формованный лист стекла может медленно охлаждаться для отжига или охлаждаться быстрее путем гашения для обеспечения термического упрочнения, или закалки.

[0026] Как иллюстрируется продолжающейся ссылкой на Фигуру 1, печь 14 содержит входной и выходной концы 20 и 22 и включает нагревательную камеру 24 (Фигура 2), содержащую конвейер 26 для транспортировки листов стекла вдоль направления транспортировки через печь от входа к выходу с целью нагревания. Конвейер 26, на котором листы стекла нагреваются, может представлять собой либо традиционную газовую подушку, либо роликовый конвейер, на котором листы стекла транспортируются в ходе нагревания от температуры окружающей среды до достаточно высокой температуры, допускающей формование, которое в промышленности листового стекла также именуется гнутьем.

[0027] Выходной конец 22 печи включает станцию 16 роликового формования, который проиллюстрирован на Фигуре 2 как содержащий горизонтально проходящие конвейерные ролики 28, которые приводятся во вращательное движение и разнесены горизонтально в пределах нагревательной камеры вдоль направления транспортировки, проходящего перпендикулярно к ним, для создания опоры и транспортировки нагретых листов стекла. Станция 16 роликового формования также включает пару наборов 30 роликов 32 для гнутья, где наборы 30 роликов для гнутья разнесены в стороны один относительно другого в пределах нагревательной камеры 24 вдоль направления транспортировки. Каждый набор 30 роликов для гнутья поддерживается и приводится во вращательное движение приводным механизмом 33, где ролики для гнутья имеют постепенно увеличивающиеся наклоны вдоль направления транспортировки, что указывается на Фигуре 2 ссылочными позициями 32а, 32b, 32c и 32d. Транспортировка каждого листа G стекла вдоль направления транспортировки в содействии с роликами 32 для гнутья обеспечивает начальное формование указанного листа G стекла вдоль направления, перпендикулярного направлению транспортировки, как показано на Фигуре 2. Указанное формование обеспечивает сформированную форму листа стекла с прямолинейными элементами, которые могут быть параллельны друг другу в цилиндрической форме или проходить под углом один относительно другого в конической форме. Поскольку каждое положение листа стекла вдоль направления транспортировки является изогнутым относительно его плоской формы, указанное гнутье также дополнительно изгибает предыдущее положение так, чтобы совокупным эффектом являлась немного коническая форма.

[0028] С объединенной ссылкой на Фигуры 1 и 3, станция 12 прессового формования, которая упоминалась ранее, располагается снаружи печи 14 в нисходящем направлении относительно ее выходного конца 22 для приема листов стекла, подвергнутых начальному формованию, из станции 16 роликового формования. Точнее, станция 12 прессового формования включает конвейер, содержащий дисковый или роликовый настил 34 конвейера, предназначенный для приема листа стекла, подвергнутого начальному формованию и подлежащего дальнейшему прессовому формованию устройством прессового формования, совокупно указываемым ссылочной позицией 36. Нижний роликовый настил 34 включает нижнюю базовую конструкцию 38 и ряд дисковых конвейерных узлов 40. Каждый дисковый конвейерный узел 40, как будет более полно описываться далее, включает корпус 42, имеющий верхний конец, включающий диск 44, и имеющий нижний конец, включающий разъемное соединение 46, предназначенное для разъемного соединения указанного дискового узла с базовой конструкцией 38. Приводной механизм обеспечивает приведение во вращательное движение диска 44 дискового узла 40 при его соединении с нижней базовой конструкцией 38. Для более подробного описания указанного конвейера и указанного приводного механизма, обратитесь к патенту США №6543255, который ранее был ссылкой включен в настоящее раскрытие. Также следует отметить, что указанный конвейер вместо только дисковых конвейерных узлов также может содержать удлиненные роликовые конвейерные узлы как горизонтальные, так и наклонные, как раскрывается в заявке на патент США №12/756521, поданной 8 апреля 2010 г. Nitschke и др. под названием «Press Bending Station And Method For Bending Heated Glass Sheets», раскрытие которой ссылкой полностью включается в настоящее раскрытие.

[0029] Как проиллюстрировано на Фигуре 3, нижнее прессовое опорное кольцо 50 устройства 36 прессового формования создает опору для нижней формовочной формы или прессового кольца 52, которое имеет вогнутую вверх форму и принимается в дисковый настил 34 ниже дисков 44 дисковых конвейерных узлов 40 в их кольцевую форму там, где не располагаются дисковые узлы. Далее более полно описывается конструкция нижнего прессового кольца. Позиционирующее устройство 54 указанной системы включает позиционирующие приспособления 55 (Фигуры 6-10), которые поворачивают транспортируемый лист G стекла, обеспечивая его совмещение с формовочной формой 52 с целью формования.

[0030] Как также иллюстрируется Фигурой 3, верхний держатель 56 станции 12 прессования поддерживает верхнюю пресс-форму 58 устройства 36 прессового формования. Указанная верхняя пресс-форма 58 содержит обращенную вниз выпуклую лицевую поверхность 60, дополнительную к вогнутой вверх форме нижнего прессового кольца 52.

[0031] Силовой привод формы, совокупно указываемый на Фигуре 3 ссылочной позицией 62, обеспечивает относительно вертикальное перемещение между нижним прессовым кольцом 52 и дисковым настилом 34 и между указанный нижним прессовым кольцом и верхней пресс-формой 58 для перемещения нагретого листа стекла над указанным дисковым настилом и, в конечном итоге, в прессовый контакт между нижним прессовым кольцом и верхней пресс-формой 58, предназначенный для прессового формования указанного листа стекла, которое более полно описывается далее. Как раскрывается, указанный силовой привод не только перемещает нижнее прессовое кольцо 52 вверх, но также перемещает верхнюю пресс-форму 58 вниз для содействия нижнему прессовому кольцу при прессовом формовании указанного листа стекла. Силовой привод 62 включает силовой привод 62l нижней формы и силовой привод 62u верхней формы, которые перемещают нижнюю формовочную форму 52 и верхнюю формовочную форму 58, соответственно, вверх и вниз. Однако следует принимать во внимание, что можно перемещать вверх и вниз только нижнюю формовочную форму 52 без какого-либо перемещения указанной верхней формы.

[0032] Станция 12 прессового формования, проиллюстрированная на Фигуре 3 и описанная выше, содержит дисковый настил 34, снабженный выгнутой вверх формой в направлении, перпендикулярном направлению транспортировки С, вдоль которого указанный дисковый настил принимает нагретый лист стекла, соответствующий изначально сформированной форме, предусматриваемой станцией 16 роликового формования, проиллюстрированной на Фигурах 1 и 2. Точнее, нижняя базовая конструкция 38 дискового настила 34 включает ряд направляющих 64, которые проходят вдоль направления транспортировки и имеют разные возвышения, на которых они создают опору для дисковых узлов 40. Указанное позиционирование направляющих по высоте обеспечивается не показанными регуляторами, обеспечивающими искривленную форму указанного дискового настила вдоль направления, перпендикулярного направлению транспортировки.

[0033] Как также показано на Фигуре 3, верхняя пресс-форма 58 содержит формующую лицевую поверхность 60, снабженную массивом отверстий 61, через которые обеспечивается вакуум из источника 66 вакуума, показанного на Фигуре 1, для того, чтобы создавать опору для формованного листа стекла после прессового формования и обеспечивать формование листа стекла в форме формующей лицевой поверхности. При последующем действии силового привода 62 нижнее прессовое кольцо 52 перемещается вниз, верхняя пресс-форма 58 перемещается вверх, и тележка 68 станции 18 окончательной обработки перемещается силовым приводом 70 для перемещения подающего кольца 72 влево под верхнюю форму 58. Прекращение подачи вакуума, обеспечиваемого источником 66 вакуума, может затем сопровождаться подачей газа под давлением к поверхности 60 верхней формы для отпускания листа стекла на подающее кольцо 72, и силовой привод 70 тележки затем перемещает тележку 68 обратно вправо в положение, проиллюстрированное на Фигуре 1, так, чтобы подающее кольцо 72 и формованный лист стекла на нем доставлялись для окончательной обработки, такой, как медленное охлаждение для отжига или более быстрое охлаждение путем воздушного гашения с целью термического упрочнения, или закалки, между нижней и верхней закалочными головками 74 и 76.

[0034] Со ссылкой на Фигуры 4 и 5, другой вариант осуществления системы 10' формования листового стекла является сходным с вариантом осуществления изобретения по Фигуре 3, однако он действует для обеспечения позиционирования и формования плоских листов стекла без какого-либо предварительного формования, как в случае ранее описанного варианта осуществления изобретения. Так, его сходные компоненты имеют те же ссылочные позиции, что и первоначально принятые для станции 12' формования, печи 14' и устройства 36' прессового формования, а также базовой конструкции 38'.

[0035] Как проиллюстрировано на Фигурах 1 и 4, каждый из вариантов осуществления системы 10, 10' включает блок управления 78, силовой привод 62, привод тележки 70, привод 80 конвейера и позиционирующее устройство 54, предназначенное для координации работы системы в ходе цикла позиционирования и формования. Каждая из систем 10 и 10' содержит не показанный датчик, как и у традиционных систем формования листового стекла, рядом со стыком между выходным концом станции 16 роликового формования и находящимся в восходящем направлении концом станции 12 или 12' формования, предназначенным для определения положения находящейся в нисходящем положении крайней точки бокового центра транспортируемого листа стекла.

[0036] Как показано на Фигурах 6 и 7, обращенная вверх нижняя формовочная форма 52 может иметь кривизну как по сторонам от относительно направления транспортировки С, так и вдоль направления транспортировки С, и она монтируется на опоре 50 формы при помощи регуляторов любого поддерживаемого типа, как схематически показано ссылочной позицией 84, с тем, чтобы обеспечивать корректировку проектной вогнутой вверх формы, подлежащей формированию. Пара разнесенных в стороны позиционирующих приспособлений 55 монтируется при помощи привода 86 позиционирующих приспособлений позиционирующего устройства 54 для перемещения вдоль направления транспортировки между положением в восходящем направлении, показанным на Фигуре 6, и положением в нисходящем направлении, показанным на Фигуре 7. Блок управления 78 (Фигуры 1 и 4) приводит в действие привод 80 конвейера и привод 86 позиционирующих приспособлений координированным образом и обеспечивает угловое позиционирование транспортируемого листа G стекла так, чтобы он в ходе транспортировки был надлежащим образом выровнен над формой 52 с целью формования. Так как указанный лист стекла транспортируется вдоль направления транспортировки над формовочной формой 52, разнесенные в стороны позиционирующие приспособления 55 перемещаются вдоль направления транспортировки от положения в восходящем направлении по Фигуре 6 в положение в нисходящем направлении по Фигуре 7, но с меньшей скоростью, чем у конвейера, для того, чтобы указанные позиционирующие приспособления вступали в контакт с указанным листом стекла.

[0037] Как проиллюстрировано на Фигуре 10, лист G стекла, показанный при помощи иллюстрации сплошными линиями, изначально располагается в направлении против часовой стрелки относительно проектного углового положения, и указанный контакт с движущимися медленнее позиционирующими приспособлениями 55 поворачивает лист стекла в проектное угловое положение, проиллюстрированное пунктирными линиями, так, чтобы он выравнивался по вертикали с формовочной формой 52 в ходе дальнейшей транспортировки при подготовке к прессовому формованию. Если лист стекла изначально располагается в направлении по часовой стрелке относительно проектного углового положения, медленнее движущиеся позиционирующие приспособления 55 поворачивают указанный лист стекла в направлении против часовой стрелки в проектное угловое положение. Кроме того, позиционирующие приспособления не будут поворачивать указанный лист стекла, если он изначально находится в проектном угловом положении и, таким образом, не требует какого-либо поворота. После какого-либо поворота в любом направлении указанный блок управления перемещает позиционирующие приспособления 55 со скоростью выше скорости конвейера и транспортируемого листа стекла для того, чтобы указанные позиционирующие приспособления выходили из контакта с передним краем указанного листа стекла при подготовке к перемещению листа стекла выше для выравнивания по вертикали с формовочной формой 52.

[0038] Следует упомянуть, что величина вращения для обеспечения выравнивания листа G стекла по вертикали с формовочной формой 52 необязательно должна быть особенно большой. Точнее, было обнаружено, что возможность корректировки ведущей величины, приблизительно, 5 мм или замыкающей величины, приблизительно, 5 мм в пределах полного диапазона 10 мм является достаточной для обеспечения угловой пригонки к проектному положению для корректировки какой-либо угловой дисперсии.

[0039] Как проиллюстрировано на Фигуре 8, позиционирующее устройство 54 включает цилиндры 88, поршневые соединительные штоки 90 которых являются подвижными вертикально и создают опору для позиционирующих приспособлений 55 при перемещения между верхним положением по Фигуре 8, где указанные позиционирующие приспособления входят в контакт с листом стекла, и нижним положением, показанным на Фигуре 9, позволяющим листу стекла перемещаться над позиционирующими приспособлениями для выравнивания по вертикали над формовочной формой 52. Точнее, формовочная форма 52, как показано на Фигурах 6 и 7, содержит открытую центральную часть 92 и форму периферийной части, которая соответствует периферийной части указанного листа стекла. Часть 94 в нисходящем направлении от формовочной формы 52 проходит в сторону относительно направления транспортировки, и позиционирующие приспособления 55 перемещаются к этой части в нисходящем направлении из положения по Фигуре 6 в положение по Фигуре 7 в ходе более медленного, чем у конвейера, перемещения указанных позиционирующих приспособлений, обеспечивающего поворот указанного листа стекла в угловое выравнивание с периферийной частью указанной формы. Перед тем, как позиционирующие приспособления 55 достигают части 94 формы в нисходящем направлении, указанные цилиндры 88 перемещают указанные позиционирующие приспособления вниз так, чтобы лист стекла мог перемещаться над указанными позиционирующими приспособлениями и над формовочной формой 52 для выравнивания по вертикали с формой ее периферийной части.

[0040] Каждая из систем 10, 10' содержит не показанный датчик на фотоэлементе электромагнитного волнового типа, как и у традиционных систем формования листового стекла, в боковом центре транспортируемого листа стекла рядом со стыком между выходным концом системы 16 роликового формования, или печи 14', и находящимся в восходящем направлении концом станции 12 или 12' формования. Датчик этого типа определяет находящуюся в нисходящем направлении крайнюю точку бокового центра транспортируемого стекла, когда она приближается или входит в станцию формования с целью формования. Указанные датчики традиционно запускают действие связанного формовочного устройства. Обычно путь от позиции определения датчиком к проектному положению в устройстве формования, где происходит формование, составляет приблизительно один метр, т.е. 1000 мм. В ходе пути такой величины боковая средняя точка листа стекла, где обычно происходит определение датчиком, может варьироваться в интервале плюс-минус, приблизительно 3 мм, и боковые крайние точки из-за поворота в ходе всей транспортировки могут варьироваться в интервале плюс-минус, приблизительно 5 мм относительно боковой средней точки при полной дисперсии в интервале, приблизительно плюс-минус 8 мм.

[0041] В настоящих системах датчик на фотоэлементе рядом со стыком между выходным концом системы 16 роликового формования или печи 14' и находящимся в восходящем направлении концом станции 12 или 12' формования подключается к блоку управления 78 для запуска действия позиционирующего устройства 54 в координации с конвейером и, после того, как позиционирующие приспособления завершат позиционирование и выйдут из контакта с указанным листом стекла, обычно остается менее 100 мм пути до проектного положения, где указанный лист стекла совмещается с формовочной формой 52 так, чтобы только полная дисперсия положения стекла относительно проектного положения находилась в интервале, приблизительно 1,2 мм. Точнее, после того, как позиционирующие приспособления 55 выходят из контакта с указанным листом стекла, блок управления 78 координированным образом приводит в действие конвейер и силовой привод 62 формы, что обеспечивает более точное позиционирование указанного листа стекла относительно формовочной формы 52, как более полно описывается далее.

[0042] Со ссылкой на временную диаграмму, показанную на Фигуре 11, координата X, или абсцисса, представляет время в ходе цикла позиционирования и формования, а координата Y, или ордината, представляет скорость перемещения. Точнее, линия С представляет скорость конвейера вдоль горизонтального направления транспортировки, линия Р представляет скорость позиционирующих приспособлений вдоль горизонтального направления транспортировки, и линия М представляет скорость вертикального перемещения формовочной формы 52 под управлением блока управления 78. Скорость конвейера С изначально перемещается с постоянным индексом скорости, в ходе чего датчик на фотоэлементе в момент времени линии S посредством действия блока управления 78 запускает действие позиционирующего устройства 54. Затем скорость конвейера С начинает уменьшаться в постоянном темпе, и указанные позиционирующие приспособления ускоряются до достижения максимальной скорости, которая является немного меньшей, чем скорость конвейера, и позиционирующие приспособления затем начинают замедляться в таком же темпе, как и конвейер. Движущиеся медленнее позиционирующие приспособления входят в контакт с листом стекла и обеспечивают любую необходимую угловую пригонку, а также обеспечивают любую требуемую продольную пригонку относительно конвейера перед достижением момента времени на воображаемой линии 96. Если угловая пригонка не требуется, оба позиционирующих приспособления будут вступать в контакт с листом стекла скорее, чем в случае, когда указанные позиционирующие приспособления обеспечивают угловое позиционирование стекла так, как это описано выше. После момента времени воображаемой линии 96 скорость конвейера продолжает уменьшаться, а скорость позиционирующих приспособлений увеличивается до тех пор, пока и конвейер, и позиционирующие приспособления не будут иметь одинаковую скорость в момент времени пересечения 98. Позиционирующие приспособления 55 затем выходят из контакта с транспортируемым листом стекла по мере того, как скорость позиционирующих приспособлений продолжает увеличиваться, а скорость конвейера продолжает уменьшаться. После выхода позиционирующих приспособлений 55 из контакта с листом стекла, позиционирующие приспособления перемещаются вниз так, как это описано ранее, и их скорость уменьшается вплоть до остановки в положениях, показанных на Фигурах 7 и 9. Скорость конвейера и, таким образом, скорость транспортировки листа стекла затем продолжает уменьшаться, и нижняя форма, воплощенная прессовым кольцом, перемещается вверх так, как показано линией формы М, где движение вверх изначально является относительно быстрым для подъема листа стекла с конвейера, после чего движение вверх уменьшается до относительно медленного движения в ходе прессования верхней формой и окончательно завершается после завершения прессования указанного листа стекла.

[0043] Указанный лист стекла выходит из контакта с позиционирующими приспособлениями на пересечении 98, которое представляет собой предварительно определенное расстояние вдоль направления транспортировки от положения на линии подъема L, где нижняя форма перемещается вверх на расстояние, достаточное для подъема листа стекла с конвейера, и завершает свою транспортировку. Этот промежуток совместно с предварительно определенной скоростью конвейера и скоростью подъемника способствует верному расчету времени силового привода 62 для подъема указанного листа стекла, пока он транспортируется для выравнивания по вертикали с указанной формой с целью обеспечения надлежащего позиционирования для подъема, который завершает транспортировку указанного листа стекла.

[0044] Перед временной линией 96, показанной на Фигуре 11, как указанный конвейер, так и позиционирующие приспособления 55 замедляются в одинаковом темпе друг относительно друга, однако скорость позиционирующих приспособлений является более медленной, чем скорость конвейера, как проиллюстрировано, на, приблизительно, 100 мм в секунду. Значимая часть действия позиционирующих приспособлений начинается, когда лист стекла приближается к позиционирующим приспособлениям, и указанные приспособления достигают их максимальной скорости на, приблизительно, 100 мм/секунду медленнее конвейера и только начинают замедляться вместе с конвейером в одинаковом темпе. Предпочтительно, для листа стекла, который не был повернут, и для которого датчик на фотоэлементе верно обнаруживает передний край листа стекла и устанавливает текущее положение конвейера относительно листа стекла, или совмещает лист стекла с конвейером, и для листа стекла, который не скользит на конвейере после совмещения, указанный лист стекла будет иметь отделяющий просвет 10 мм от позиционирующих приспособлений в начале позиционирования, когда позиционирующие приспособления только начинают замедляться. Позиционирующие приспособления будут иметь преимущество в 10 мм, и только что обсужденный выше идеальный лист стекла будет подхватываться и входить в контакт с медленнее движущимися позиционирующими приспособлениями после преодоления позиционирующими приспособлениями пути на 10 мм меньше, чем конвейер. Как правило, значимая часть позиционирования происходит на длине перемещения конвейера приблизительно 200 мм. В ходе этой длины перемещения конвейера позиционирующие приспособления перемещаются в том же направлении, но преодолевают путь на 20 мм меньше длины перемещения конвейера. Таким образом, если бы позиционирующие приспособления находились в контакте с листом стекла с начала их более медленного перемещения, они могли бы замедлять перемещение листа стекла на 20 мм, однако идеальный лист стекла они могли бы замедлять только на 10 мм, как описано выше.

[0045] После угловой и продольной пригонки указанный лист стекла будет находиться на временной линии 96 по Фигуре 11, когда скорость позиционирующих приспособлений увеличивается, тогда как скорость конвейера продолжает уменьшаться. На дополнительных 1,5 мм замедляющегося перемещения листа стекла после временной линии 96 позиционирующие приспособления по-прежнему движутся медленнее конвейера, поэтому лист стекла по-прежнему прижимается к позиционирующим приспособлениям. Точнее, в момент времени 96 лист стекла скользит по роликам конвейера на 100 мм в секунду и движется со скоростью позиционирующих приспособлений. Между временной линией 96 и моментом времени 98 скорость листа стекла увеличивается до скорости конвейера. Тогда коэффициент трения между листом стекла и конвейером изначально представляет собой динамический коэффициент трения, а не статический коэффициент трения по причине того, что имеет место скольжение. Поэтому позиционирующие приспособления должны медленно ускоряться между временной линией 96 и моментом времени 98 для того, чтобы они не отрывались от листа стекла до тех пор, пока лист стекла не перестанет скользить на конвейере и скорость его транспортировки не станет такой же, как скорость конвейера. В момент времени 98 скорость позиционирующих приспособлений и скорость конвейера, и, таким образом, скорость листа стекла, являются одинаковыми, и, таким образом, скольжение отсутствует, поэтому конвейер управляет скоростью транспортировки листа стекла. Это важно, поскольку позиционирующие приспособления под управлением блока управления 78 в координации с конвейером доставили лист стекла в момент времени 98 очень точно, и, таким образом, транспортировка листа стекла в проектное положение относительно формовочной формы 52 может точно управляться.

[0046] Таким образом, конвейер, а не позиционирующее приспособление, управляет перемещением листа стекла на последних, приблизительно, 80 мм перед тем, как он захватывается формовочной формой. Это устраняет неточность позиционирования, обеспечиваемую только датчиком, как описывалось ранее, и неточность, вызванную скольжением между листом стекла и роликами на расстояние приблизительно метра, или около того, пути от датчика к моменту времени 98. Момент времени 98 очень точно соотносится с проектным положением формы посредством блока управления 78 и скоординированного действия конвейера по электрически управляемой доставке указанного листа стекла в проектное положение с целью захвата и формования.

[0047] После вышеописанного позиционирования и прессового формования формовочная форма 52 перемещается вниз, и верхняя форма 58 перемещается вверх с листом стекла на ней посредством обсужденного выше создания вакуума, и, таким образом, подающее кольцо 72 может перемещаться в станцию формования для приема формованного листа стекла с целью окончательной обработки либо путем закалки, либо путем отжига, как обсуждалось выше.

[0048] Общее время цикла позиционирования и формования составляет менее 2 секунд и, в частности, составляет приблизительно 1 2/3 секунд.

[0049] Несмотря на то, что выше обсуждены иллюстративные варианты осуществления изобретения, не предполагается, что эти варианты осуществления изобретения описывают все возможные формы изобретения. Скорее, слова, используемые в описании, представляют собой слова описания, а не ограничения, и следует понимать, что различные изменения могут осуществляться без отступления от идеи и объема изобретения. Кроме того, характерные признаки различных реализующих вариантов осуществления изобретения могут сочетаться, образуя дальнейшие варианты осуществления изобретения.

Реферат

Изобретение относится к способу и устройству (54) для позиционирования листов стекла с целью формования. Включает позиционирующие приспособления (55), которые движутся медленнее скорости транспортировки листа стекла, обеспечивая угловую пригонку листа стекла для выравнивания над формовочной формой (52). Указанная формовочная форма (52) перемещается вверх для формования способом прижатия к обращенной вниз верхней форме (58). Различными вариантами осуществления указанного устройства могут позиционироваться как предварительно формованные, так и плоские листы стекла. Повышает эффективность способа позиционирования нагретого листа стекла относительно формовочной формы с целью формования. 2 н. и 14 з.п. ф-лы, 11 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ передачи стеклянного листа и устройство для его осуществления

Способ и устройство гибки и закалки стеклянных листов

Комментарии