Устройство для охлаждения составной стеклоформы - SU1131467A3

Код документа: SU1131467A3

Чертежи

Описание

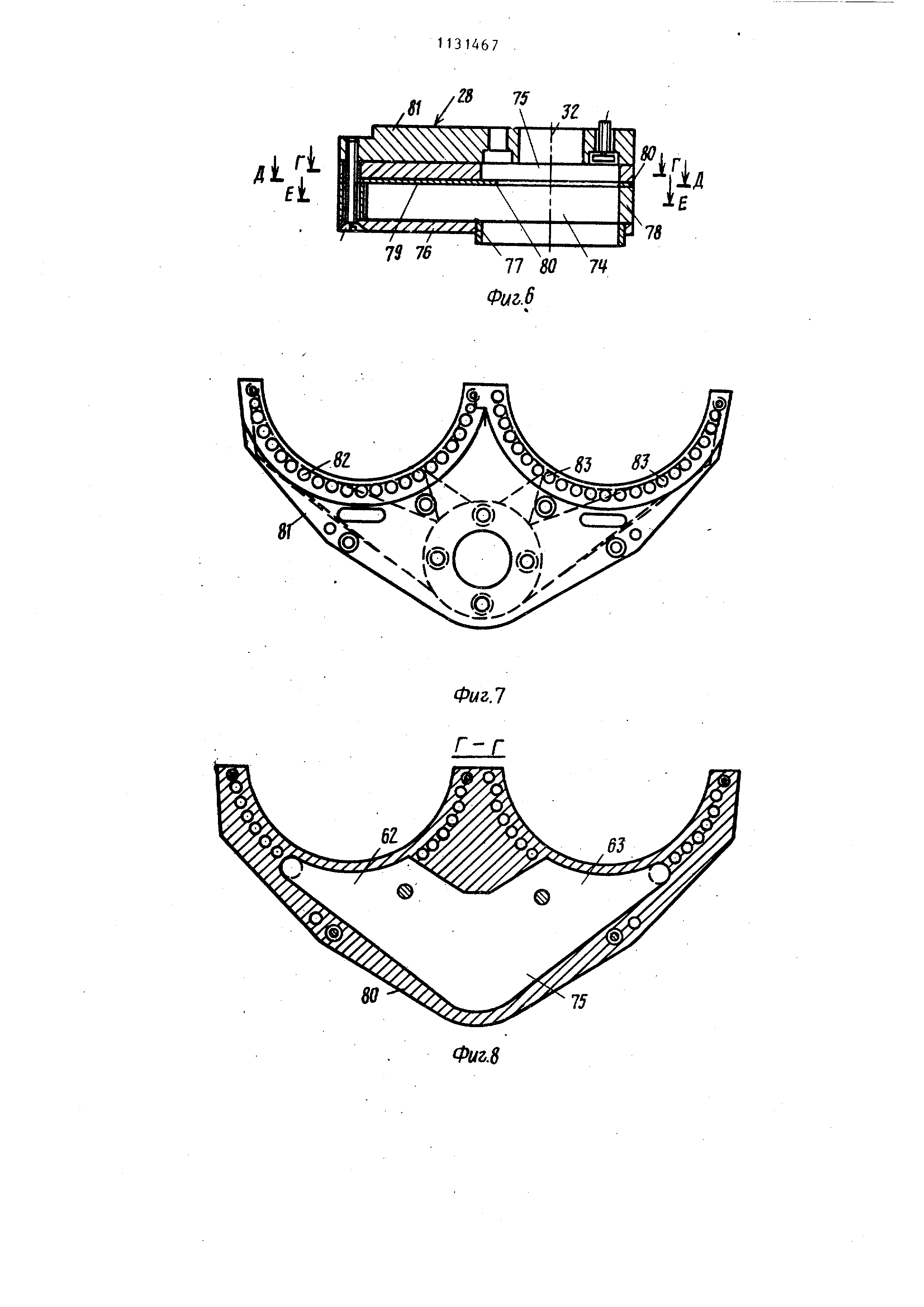

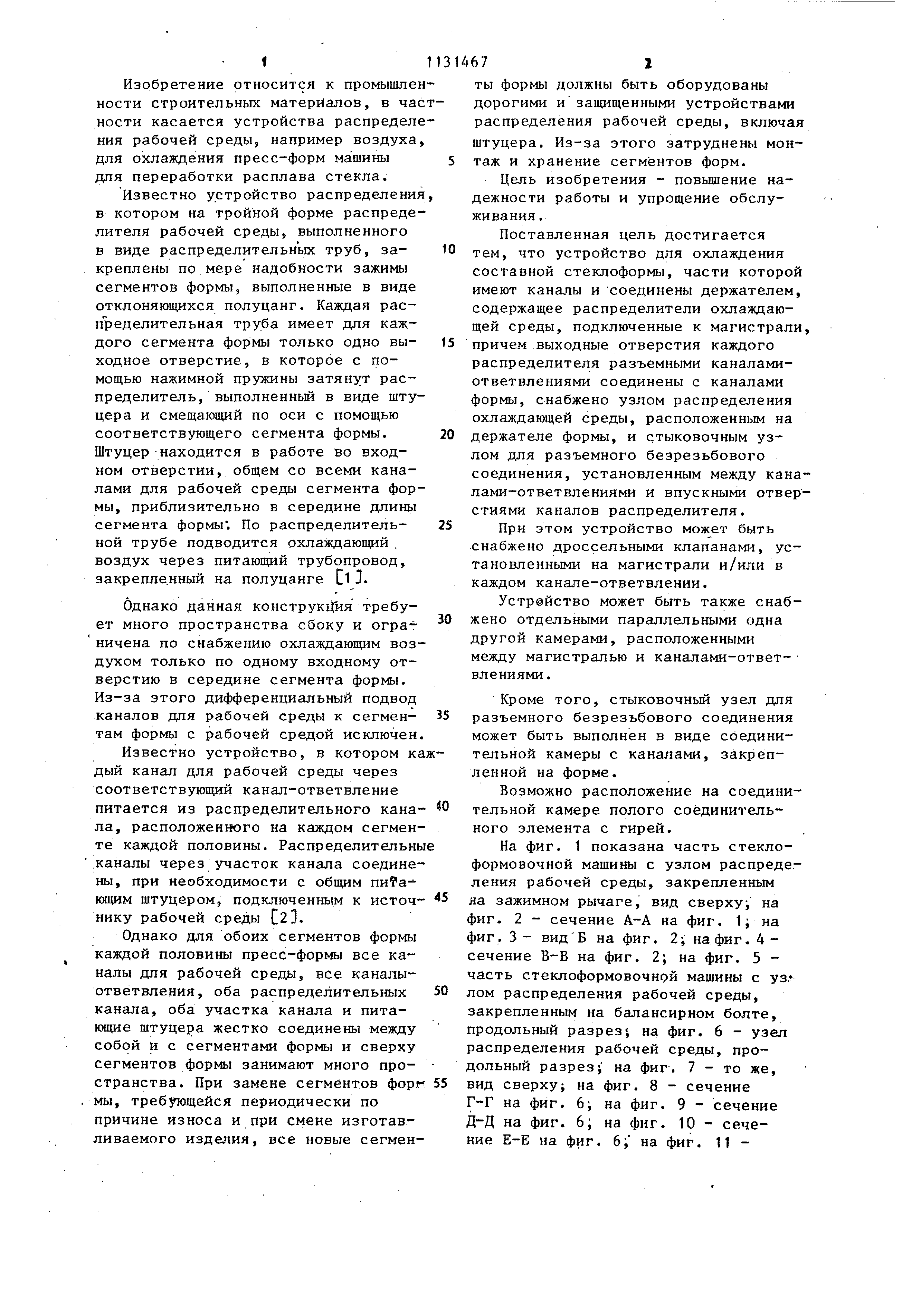

Изобретение относится к промышлен ности строительных материалов, в час ности касается устройства распределе ния рабочей среды, например воздуха для охлаждения пресс-форм маЕшины для переработки расплава стекла. Известно устройство распределения в котором на тройной форме распределителя рабочей среды, выполненного в виде распределительных труб, закреплены по мере надобности зажимы сегментов формы, выполненные в виде отклоняющихся полуцанг. Каждая распределительная труба имеет для каждого сегмента формы только одно выходное отверстие, в которое с помощью нажимной пружины затянут распределитель , выполненный в виде штуцера и смещающий по оси с помощью соответствующего сегмента формы. Штуцер находится в работе во входном отверстии, общем со всеми каналами для рабочей среды сегмента формы , приблизительно в середине длины сегмента формы. По распределительной трубе подводится охлаждающий , воздух через питающий трубопровод, закрепле.нный на полуцанге Cl J. Однако данная конструкция требует много пространства сбоку и ограничена по снабжению охлаждающим воз духом только по одному входному отверстию в середине сегмента формы. Из-за этого дифференциальный подвод каналов для рабочей среды к сегментам формы с рабочей средой исключен Известно устройство, в котором к дый канал для рабочей среды через соответствующий канал-ответвление питается из распределительного кана ла, расположенного на каждом сегменте каждой половины. Распределительны каналы через участок канала соединены , при необходимости с общим ющим штуцером, подключенным к источнику рабочей среды С2. Однако для обоих сегментов формы каждой половины пресс-формы все каналы для рабочей среды, все каналыответвления , оба распределительных канала, оба участка канала и питающие штуцера жестко соединены между собой и с сегментами формы и сверху сегментов формы занимают много пространства . При замене сегментов форг мы, требующейся периодически по причине износа и при смене изготавливаемого изделия, все новые сегменты формы должны быть оборудованы дорогими и защищенными устройствами распределения рабочей среды, включая штуцера. Из-за этого затруднены монтаж и хранение сегментов форм. Цель изобретения - повышение надежности работы и упрощение обслуживания . Поставленная цель достигается тем, что устройство для охлаждения составной стеклоформы, части которой имеют каналы и соединены держателем, содержащее распределители охлаждающей среды, подключенные к магистрали, причем выходные отверстия каждого распределителя разъемными каналамиответвлениями соединены с каналами формы, снабжено узлом распределения охлаждающей среды, расположенным на держателе формы, и стыковочным узлом для разъемного безрезьбового соединения, установленным между каналами-ответвлениями и впускными отверстиями каналов распределителя. При этом устройство может быть снабжено д,россельными клапанами, установленными на магистрали и/или в каждом канале-ответвлении, Устрэйство может быть также снабжено отдельными параллельными одна другой камерами, расположенными между магистралью и каналами-ответвлениями . Кроме того, стыковочный узел для разъемного безрезьбового соединения может быть выполнен в виде соединительной камеры с каналами, закрепленной на форме. Возможно расположение на соединительной камере полого соединительного элемента с гирей. На фиг. 1 показана часть стеклоформовочной машины с узлом распределения рабочей среды, закрепленным яа зажимном рычаге, вид сверху; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - видБ на фиг. 2 на фиг. 4 сечение В-В на фиг. 2; на фиг. 5 часть стеклоформовочной машины с уз. ом распределения рабочей среды, закрепленным на балансирном болте, продольный разрез, на фиг. 6 - узел распределения рабочей среды, проольный разрез; на фиг. 7 - то же, вид сверху; на фиг. 8 - сечение Г-Г на фиг. 6; на фиг. 9 - сечение Д-Д на фиг. 6; на фиг. 10 - сечение Е-Е на фиг. 6; на фиг. 11 3

другая форма исполнения с соединительным узлом на сегменте формы, продольный разрезJ на фиг. 12 - схе ,ма включения для еще одного варианта исполнения.

На фиг. 1 представлена передняя стенка формы 1 стеклоформовочной машины 2. С помощью стеклоформовочной машины 2 капли расплавленного или вязкого стекла, поступающие из чашеобразного питателя (не показан) формуются в полое изделие из. стекла.

С каркасом 3 стеклоформовочной машины 2 жестко соединена вертикально стоящая шарнирная колонна 4, на которой установлены держатели 5 и 6 зажима частей формы 7 и 8. На фиг. 1 показан зажим частей формы 7 в закрытом состоянии и часть зажима частей формы 8 в наиболее открытом положении. На держателе 5 закреплен возвратньй рычаг 9, на зажимном рычаге (держателе) 6 - возвратный рычаг 10.

В боковой выемке 11 (фиг. 2) держателя 5 (6) на балансирном болте 12 установлен поворотный балансир 13, на котором подвешены две одинаковые части формы 14 (фиг. 2), выполненные в виде половинок предварительных форм. Части форм 14 являются составными частями формы 15, выполненной в виде двойной формы. Каждая часть формы 14 снабжена тремя группами каналов 16-18 для охлаждающей среды (фиг. 3), расположенных последовательно один за другим по одной дуге окружности вокруг продольных осей 19 и 20 частей формы 14, которые пролегают в стенке 21 (фиг. 2) частей формы 14 полностью в одной плоскости, проходящей через продольные оси 19 и 20.

На каждой части формы 14 расположена насадка 22, части которой установлены подвижными на стеклоформовочной машине 2 независимо от держателей частей форм 7 и 8. В закрытом положении нижняя часть формы 14 охватывает верхнюю часть закрытой насадки 22. Пуансон (не показан) проникает по центру снизу насквозь через насадку 22 внутрь закрытых частей фор1 14 и формирует из стекла баночку.

В полом пространстве (не показано ) каркаса 3 машины подготовлен

67.4

воздух нагнетания в качестве охлаждающей среды. Озслажда.ющая среда протекает в направлении стрелки 23 (фиг. 5) через распределитель 24 . каркаса 3 машины. На распределителе 24 может быть установлен дроссельный клапан 25 для управления или регулирования конечными положениями, полностью открывающими или полностью закрывающими распределитель 24. Охлаждающая среда входит из распределителя 24 в стыковочный узел, в его первое сочленение участка канала 26, протекает второе сочленение участка канала 27 и оттуда направляется в узел 28 распределителя охлаждающей среды.

Шарнирная колонна 4 образует первую ось 29 отклонения, параллельно которой проходит вторая ось 30 отклонения, относительно которой поворачивается первое сочленение участ ка канала 26 относительно каркаса 3 машины при постоянной непрерываемой передаче охлаждающей среды из распределителя 24. Второе сочленение участка канала 27 относительно первого сочленения участка канала 26 поворачивается вокруг третьей оси 31 отклонения, а относительна канала 28 - вокруг четвертой оси 32 отклонения. Все четыре оси 29-32 отклонения проходят параллельно и на расстоянии одна от другой. Сочленения участков канала 26 и 27 при повороте захватываются с помощью приводного болта 33 (фиг. 2), который закреплен на держателе 5.

Охлаждающая среда (фиг. 1-9) поается к нижнему концу каждой части о)мы 14. Место ввода в часть формы определяется в области наибольшего -г притока тепла на стенку 21 части формы.

К верхней стороне держателя 5 с помощью винтов привинчена продольная монтажная плита 34, к верхней стороне которой с помощью винтов привинчены шесть элементов 35 детали 36.

Каждая деталь 36 несет на втулке 37 в верхней части внешнее зубчатое зацепление 38. Во втулке 37 установлена подвижная регулировочная втулка 39, которая снабжена внутри канавкой втулки 40, а сверху - соединением 41j имеющим также внешнее зацепление 42. Внешние зацепления 38 и 42 имеют одинаковый шаг и соос ные одна с другой начальные окружности зацепления. Соединение 41 сверху лежит на втулке 37. Регулировочная втулка 39 пролегает в осевом направлении с помощью соединения 41, опирающегося на выступ детали 36.. Снаружи на зубчатом зацеплении 38 установлена подвижная гильза 43, которая своим внутренним зубчатым зацеплением 44 такого же шага, как и внешние зацепления 38 и 42, постоянно находзГяг я в зацеплении с внешним зубчатым зацеплением 42 и выборочно может входить в зацепление с внешним зубчатым зацеплением 38. Регулировочная гильза 43 может притягиваться вверх относи тельно регулировочной втулки, где предохранительное кольцо 45 как упор ограничивает ход для внутреннего зацепления.44. В этом поднятом положении регулировочная гильза 43 может поворачиваться из-за зубчатых зацеплений 44и 42 вместе с регулировочной втулкой 39. При этом вращении вал 46 пружиной 47 захватыва; ются и совместно возвращаются. Если . достигается новое положение поворота вала 46, то регулировочная гильз 43 с помощью ее внутреннего зубчато го зацепления 44 сдвигается вниз в новое зацепление с внешним зацеплением 38. Движение поворота вала 46 в каждом случае ограничивается с помощью двух упорных штифтов 48 и 49 и ограничительного штифта 50 регулировочной гильзы 43, взаимодей ствующего с ними. Каждый вал 46 проведен сквозь отверстие 51 держателя 5 и соосное с ним отверстие 52 в закрывакяцую стенку 53 узла 28 распределения . охлаждающей среды и несет на свсУем нижнем конце дроссельный клапан 25 с боковым выходным отверстием 54. Дроссельный клапан 25 встроен в при ное отверстие узла 28 распределения охлаждающей среды и своим впускным отверстием 55 постоянно соединен с внутренним пространством сборника 56, к которому подводится охлаждающая среда через второе сочленение части канала 27. Из сборника 56 с мощью соплового устройства 57. насад ки 22свободно подается с небольши нагнетанием охлаждающай среда. Межд сборником 56 и узлом 28 распределе ния охлаждающей среды расположена металлическая уплотнительная пластина 58. Узел 28 распределения охлаждающей среды имеет каналы-ответвления 59-64 (фиг. 4). Каждый канал-ответвление может закрываться благодаря соответствующему повороту дроссельного клапана 25 и в закрывающей стенке 53 узла 28 распределения охлаждающей среды имеет впускное отверстие 65-70, которое впадает в противолежащую плоскость 71 узла 28 распределения охлаждающей среды. Соединительная плоскость 72 частей форм имеет вход ,ные отверстия 16-18 каналов для охлаждающей среды, соосные с впускными отверстиями 65-70. Между противолежащей плоскостью 71 и соединительной плоскостью 72 находится, следовательно , место разреза для разборного безрезьбового соединения частей формы 14 с устройством распределения охлаждающей среды. Замена частей формы 14 .другими частями формь производится особенно просто и быстро. При этом, поскольку нельзя заменить на другой тип части формы,можно сохранить без -изменения наивыгоднейшим образом регулировку дроссельного клапана 25. Дополнительных уплотняющих элементов для устранения утечки рабочей среды в местах разъема не требуется. На фиг. 5 показан вариант выполнения устройства распределения для собранной формы машины 2. Болт балансира 13 удлинен вниз с помощью удлинительной детали 73,к которой примыкает снизу соосно приводной болт 33 для движения отклонения сочленений части каналов 26 и 27. Болт балансира 13 и приводной болт 33 выполнены как единое целое. Ниже удлиненной детали 73 с помощью винтов закреплен узел 28 распределения охлаждающей среды, в котором части каналов 74 и 75 (фиг.:8 и 10), питающие каналы-ответвления 59-64 образованы с помощью специальных камер, расположенных в параллельных плоскостях. Узел 28 распределения рабочей среды снабжен последовательно нижней стенкой 76, имеющей входное отверстие 77 для охлаждающей среды, первым корпусом 78, охватывающим часть канала 74, металлическим уплотнитель7

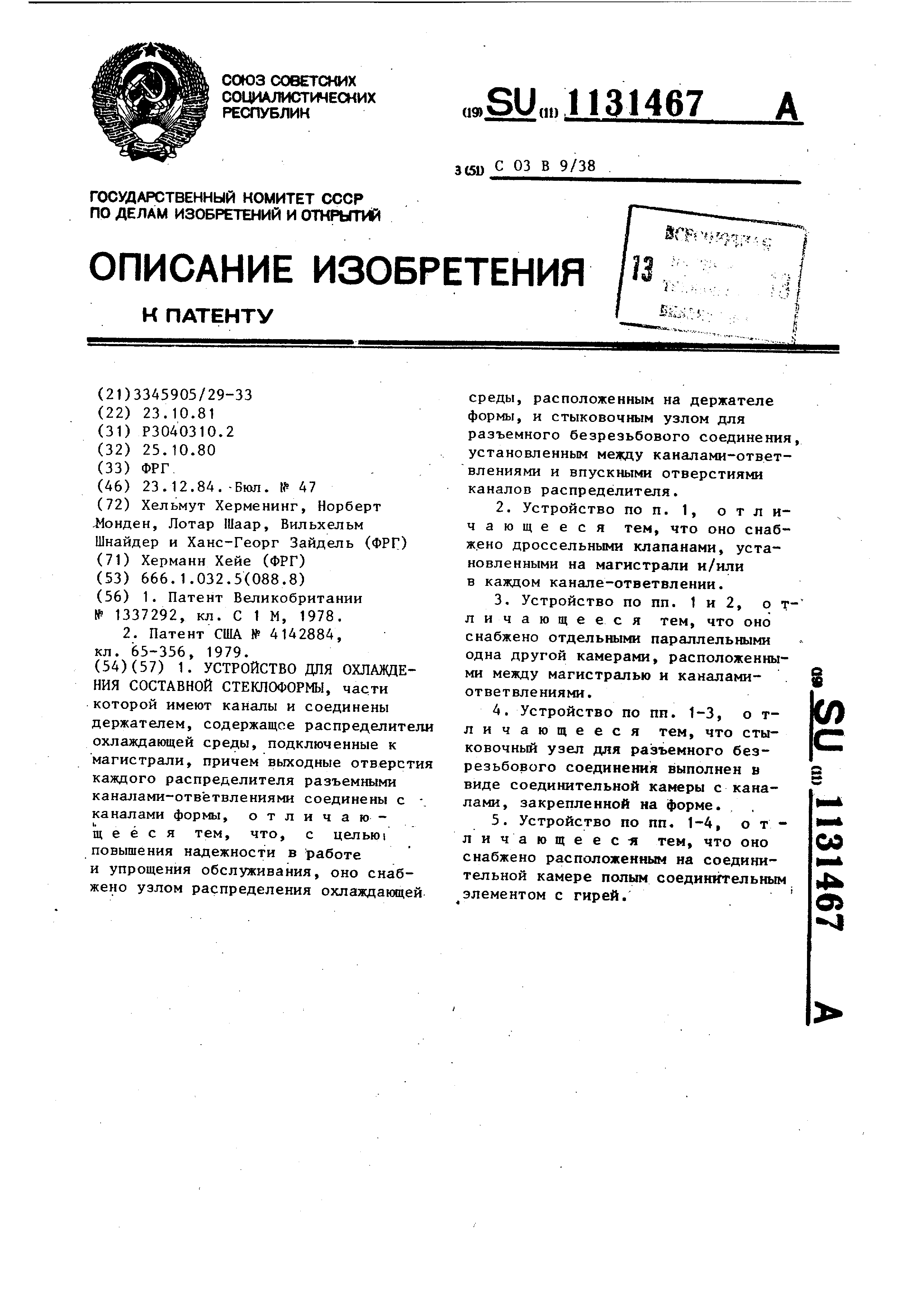

ным диском 79, вторым корпусом 80, охватывающим часть канала 75, и закрывающей стенкой 81. В уплотнительном диске 79 находится проем 80, который дает возможность охлалсдающей среде перетекать из части канала 74 в часть канала 75 в количестве определенном свободной площадью по , перечного сечения проема 80.

Часть потока рабочей среды, проникающей через проем 80, в канале 75 разветвляется на каналы-ответвления 63 и 64 и оттуда устремляется в группы отверст 1й 82 и 83 в закрывающей стенке 81(на фиг. 5 в качестве примера показано одно отверстие из группы отверстий 83 в продольном разрезе). Все группы отверстий 82 и 83 впадают в противолежащую плоскость закрывающей стенки 81. Противолежащая плоскость образована дополнительной к нижней соединительной плоскости 84 и части формы 14, в которой лежат все впускные отверстия 16-18 каналов для рабочей среды . Достаточное уплотнение рабочей среды между соединительной плоскость 84 и противолежащей плоскостью 85 достигается только за счет собственного веса части формы 14. Там снова образовано место разъема для разборного и безрезьбового соединения частей формы 14 с узлом 28 распределения охлаждающей среды.

Зазор 86 обеспечивает радиальную подвижность между частями формы и узлом 28 распределения охлаждающей среды.

Отдельные части узла 28 распределения охлаждающей среды дополнительно объединяются с помощью четьфех винтов (фиг.7-10).

В уплотнительном диске .79 (фиг. 9 предусмотрены группы отверстий 87-90.

678

В другом примере исполнения (фиг. 11) часть формы 91 подвешена в держателе в форме 92 и вместе с ней, в соответствии с фиг. 1, отклоняется вокруг шаршфной колонны (не показана): держатель формы 91 аналогичным образом, как и часть формы 14, снабжен группой параллельных оси каналов дпя охлаждающей

среды, например группой каналов 17.

В каждый соединительный канал 93 встроено чащеобразное соединительное тело 94, подвижное в перпенди- кулярном направлении, которое имеет

боковое выходное отверстие 95 в соединительный канал 93. Соединительное тело 94 прилегает свободной кромкой 96 к дополнительной противолежащей поверхности узла 28 рас-

пределёния охлаждающей среды, охватывающей выходное отверстие соответствующего канала-ответвления. Каждое соединительное тело 94 снабжено гирей 97, увеличивающей

усилие уплотнения между его свободной кромкой 96 и противолежащей плоскостью, которая предохранена от поворота относительно соединительного узла с помощью щтифта.

Между свободной кромкой 96 и противолежащей плоскостью создано место разъема для разборного, безрезьбо;вого соединения соединительного с распределителем 24 охлаждающей среды.;

В примере исполнения, отличающемся принципиальной схемой включения в соответствии с фиг. 12, распределитель 24 рабочей среды снабжается

охлаждающей средой через подводящий канал, который разделен на три части 97-99, на которых установлены при необходимости дроссельные клапаны 25. Каждая часть 97-99 канала

снабжает канал и ответвления, которые также имеют дроссельные клапаны 25.

35

Л-А

/7

Фиг.5

«/

////////.

, 7 75

1Ъ 75

n

r

,,,,

i/ ih

iH

v

77 Л7 14 Фиг,.6

Реферат

1. УСТРОЙСТВО ДЛЯ ОХЛАВДЕНИЯ СОСТАВНОЙ СТЕКЛОФОРМЫ, части которой имеют каналы и соединены держателем, содержащее распределители охлаждающей среды, подключенные к магистрали, причем выходные отверстия каждого распределителя разъемными каналами-ответвлениями соединены с -, каналами формы, отличающееся тем, что, с целью повышения надежности в -работе и упрощения обслуживания, оно снабжено узлом распределения охлаждающей среды, расположенным на держателе формы, и стыковочным узлом для разъемного безрезьбового соединения, установленным между каналами-ответвлениями и впускными отверстиями каналов распределителя. 2.Устройство по п. 1, отличающееся тем, что оно снабжено дроссельными клапанами, установленными на магистрали и/или в каждом канале-ответвлении. 3.Устройство по пп. 1 и 2, о тличающееся тем, что оно снабжено отдельными параллельными одна другой камерами, расположенныg ми между магистралью и каналамиответвлениями . 4.Устройство по пп. 1-3, о тличающееся тем, что стыковочный узел для разъемного безрезьбового соединения выполнен в виде соединительной камеры с каналами , закрепленной на форме. 5.Устройство по пп. 1-4, о т оэ личающеес-я тем, что оно снабжено расположенным на соедини4 О) тельной камере полым соедниятельным элементом с гирей. к|

Комментарии