Кольцо для формования горлышка стеклянных сосудов и способ изготовления кольца для формовочной машины по их изготовлению - RU2558866C2

Код документа: RU2558866C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к кольцу для формования горлышка стеклянного сосуда, на котором находится по меньшей мере одно уплотняющее приспособление, и к способу изготовления такого кольца для формования горлышка.

Уровень техники

В формовочных машинах для изготовления стеклянных сосудов формование таких сосудов обычно осуществляется в два этапа. На первом этапе или на этапе использования черновой формы загруженное количество или сферический объем расплавленного стекла формуется в ней в пульку или заготовку. Кольцо для формования горлышка размещается так, чтобы прилегать к черновой форме, и чисто обработанное горлышко сосуда приобретает свой окончательный размер и геометрическую форму относительно кольца для формования горлышка. Затем с помощью кольца для формования горлышка заготовка перебрасывается в форму для выдувания, где происходит формование корпуса сосуда до его окончательного размера и геометрической формы. Кольцо для формования горлышка обычно состоит из двух корпусов в форме полуколец, изготовленных из литой бронзы или стали.

Раскрытие изобретения

Предложено осуществлять сборку предварительно изготовленных вставок в предварительно отлитых корпусах кольца для формования горлышка с целью получения более точных допусков и свойств износостойкости в тех частях кольца для формования горлышка, которые соприкасаются с расплавленным стеклом и формуют уплотняющее приспособление (приспособления) горлышка сосуда. Однако все еще остается потребность в устранении на первом этапе или на этапе использования черновой формы особого коммерческого сорта стеклянного сосуда, известного в виде «тонкостенного горлышка», который создается в результате недостаточного удаления тепла из области стеклянного горлышка сосуда на этапе формования с помощью черновой формы. Общей целью настоящего изобретения является создание кольца для формования горлышка и такой способ его изготовления, при котором достигается высокая износоустойчивость кольца для формования горлышка в тех местах, где это более всего необходимо при отводе тепла от горлышка и для минимизации температурного градиента между кольцом для формования горлышка и направляющей с целью уменьшения количества трещин и других изменений в этой области. Корпуса кольца для формования горлышка также должны обеспечивать быстрое удаление тепла со стекла в тех местах формуемого горлышка, где нет уплотняющего приспособления, с целью устранения дефектов типа «тонкостенного горлышка».

В настоящем описании изобретения представлен ряд аспектов, которые можно реализовать раздельно или в комбинации друг с другом.

В соответствии с одним аспектом настоящего изобретения, кольцо для формования горлышка, используемое в формовочной машине для изготовления стеклянных сосудов, состоит из двух полукольцевых биметаллических секций. Каждая секция кольца для формования горлышка состоит из вставки, изготовленной в виде конструкции из износоустойчивого металла, такого как никель, бронза или сталь, и корпуса, в который входит вставка, изготовленного в виде конструкции из теплопроводного металла, такого как бронза или сталь. Вогнутая поверхность кольца для формования горлышка соответственно состоит из первой части, образованной износоустойчивыми вставками, которые конфигурируются для формования уплотняющих приспособлений на горлышке сосуда, и второй части, образованной корпусами кольца для формования горлышка, сконфигурированными для формования частей горлышка сосуда, на которых отсутствуют уплотняющие приспособления. Материал корпуса кольца для формования горлышка во второй части вогнутой поверхности обеспечивает быстрое удаление тепла из расплавленного стекла для снижения уровня возникновения или устранения изменений в сторону появления тонкостенного горлышка в сформованных сосудах, тогда как материал вставок в первой части вогнутой поверхности обеспечивает высокую износоустойчивость.

В соответствии с другим аспектом настоящего изобретения, способ изготовления кольца для формования горлышка, применяемого в формовочной машине по изготовлению стеклянных сосудов, включает вначале изготовление компонента для формования уплотняющего приспособления горлышка как отдельной заготовки из такого износостойкого материала, как никель, бронза или сталь, с последующим вложением этого компонента для формования уплотняющего приспособления в корпус, изготовленный в виде конструкции из такого теплопроводного металла, как бронза или сталь, поверхность которого предназначена для формования той части кольца для горлышка контейнера, в которой отсутствуют уплотняющие приспособления.

Перечень фигур чертежей

Настоящее изобретение вместе с его дополнительными целями, признаками, преимуществами и аспектами будет более понятно из нижеследующего подробного описания, прилагаемых пунктов формулы изобретения и прилагаемых фигур, иллюстрирующих показательный, но тем не менее в настоящее время предпочтительный вариант осуществления изобретения, в котором:

Фиг. 1 является видом в перспективе кольца для формования горлышка в соответствии с показательным вариантом осуществления настоящего изобретения;

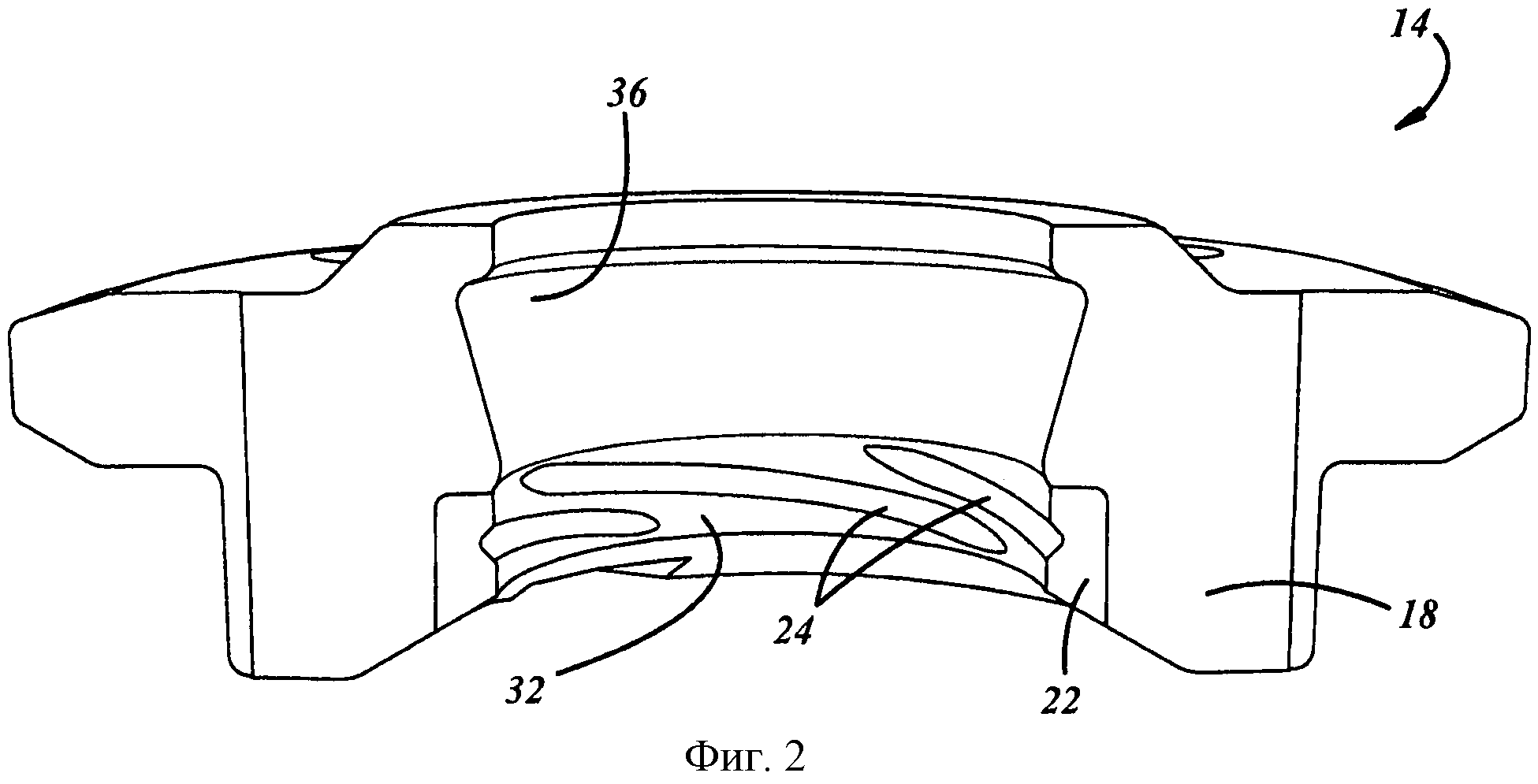

Фиг. 2 является вертикальной проекцией одной из половин кольца для формования горлышка, представленного на Фиг. 1;

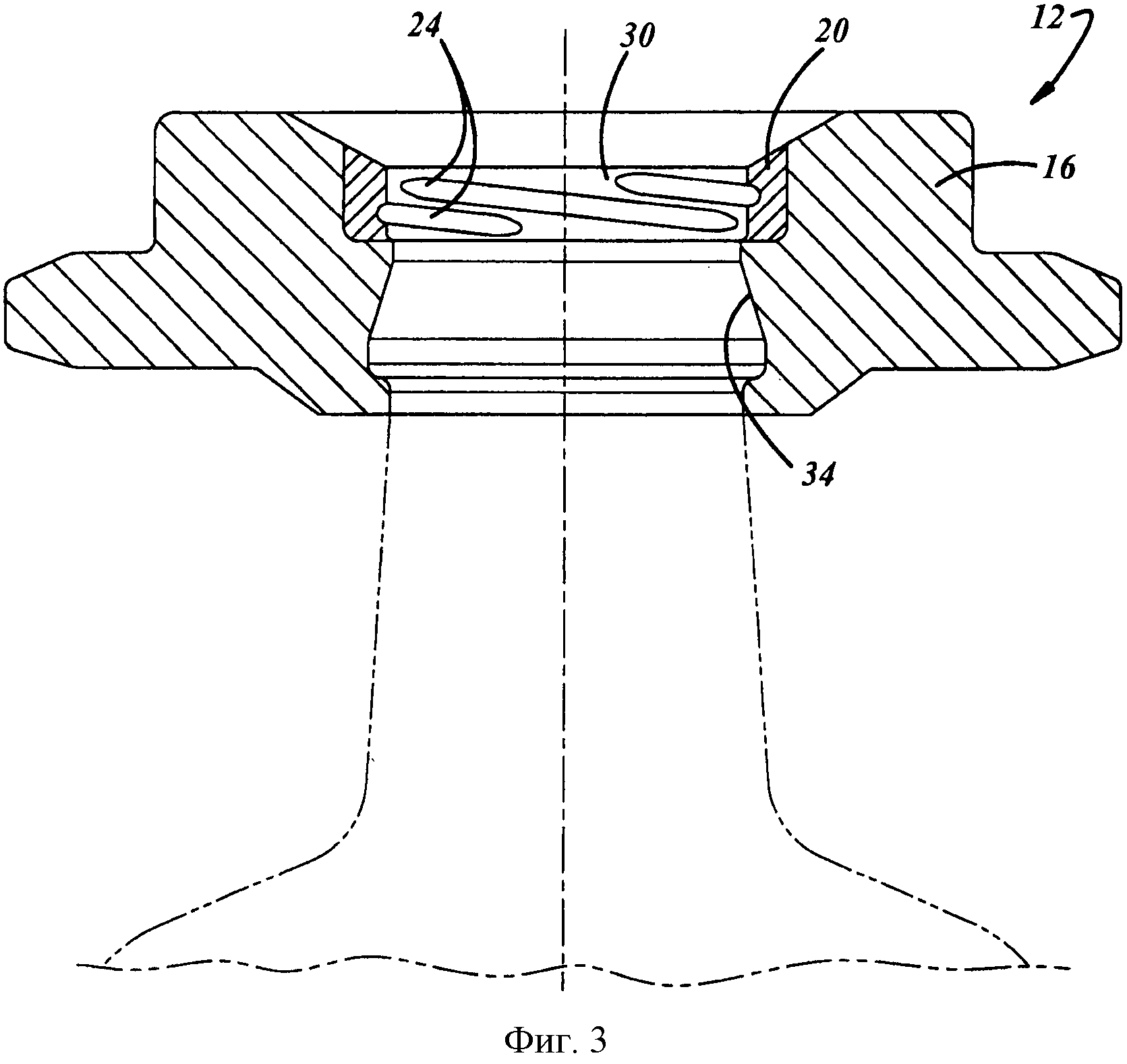

Фиг. 3 является схематическим представлением кольца для формования горлышка в осуществлении изобретения на Фиг. 1, формующего горлышко стеклянного сосуда; и

Фиг. 4 является видом в перспективе половины кольца для формования горлышка, представленного на Фиг. 2, где для иллюстрирования вложения вставки кольца для формования горлышка в его корпус частично показано сечение корпуса кольца для формования горлышка.

Осуществление изобретения

На Фиг. 1 показано кольцо для формования горлышка 10, имеющее кольцеобразную форму и предназначенное для формовочной машины по изготовлению стеклянных сосудов, в виде такого кольца, которое состоит из двух полукольцевых секций 12, 14. На Фиг. 1 показаны секции 12, 14, прилегающие для формования горлышка сосуда и переброски заготовки сосуда из места расположения черновой формы в место расположения формы для выдувания так, как описано ранее. На Фиг. 2 и 4 более детально показана секция кольца для формования горлышка 14, а на Фиг. 3 - секция кольца для формования горлышка 12. Секции кольца для формования горлышка 12, 14, в сущности, являются зеркальными отражениями друг друга. Геометрические формы секций кольца для горлышка 12, 14 представлены в качестве примеров.

Секции кольца для горлышка 12, 14 содержат сопряженные полукруговые корпуса кольца для формования горлышка 16, 18. Предпочтительно, чтобы корпуса кольца для формования горлышка 16, 18 изготавливались в виде конструкции из штампованного порошкового металла и обрабатывались почти до своей окончательной формы или отливались с высокой точностью в виде конструкции из таких металлов, как бронза или сталь. Каждая секция кольца для формования горлышка 12, 14 также содержит сопряженную с ней полукруговую вставку 20, 22. Предпочтительно, чтобы вставки 20, 22 формовались по заготовкам и вставлялись в сформованном состоянии в сопряженные с ними корпуса кольца для формования горлышка 16, 18. Вставки 20, 22 имеют внутренние поверхности, которые образуют уплотняющее приспособление (приспособления) на горлышке сосуда, такое как внутренние спиралеобразные выемки 24, предназначенные для создания сегментов внешней резьбы на горлышке сосуда, или такое как внутренняя бороздка для формирования внешней окружности венчика горлышка. Также предпочтительно, чтобы вставки 20, 22 имели внешние петельки или ушки 26, 28 (Фиг.4), которые вставляются или закрепляются в корпусах кольца для формования горлышка по мере формования последних вокруг вставок. Предварительно изготовленные по заготовке вставки таким образом прочно удерживаются в сформованных корпусах кольца для формования горлышка. Вставки 20, 22 могут быть отлиты или выточены из подходящего металла, который предпочтительно должен отличаться от металла, из которого изготовлены корпуса кольца для формования горлышка 16, 18, такого как, например, никель, бронза или сталь.

В настоящее время отдается предпочтение высокоточной отливке вставок 20, 22 с последующим высокоточным вплавлением предварительно изготовленных вставок в корпуса кольца для формования горлышка 16, 18, которые образуют секции кольца для формования горлышка 12, 14. После этого секции, полученные путем высокоточной отливки, обрабатываются на станке до нужных размеров. Альтернативный способ будет заключаться в высокоточной отливке или в формовании штамповкой вставок с последующей установкой предварительно изготовленных вставок в пресс-форму, в которой вокруг вставок происходит формование корпусов 16, 18. Третий вариант будет заключаться в формовании секций кольца для формования горлышка 12, 14 за один этап, во время которого порошковый металл для изготовления как вставки, так и корпуса помещается в пресс-форму, и затем происходит прессование и спекание детали.

В частности, рассматривая фигуры, следует отметить, что внутренние поверхности вставок 20, 22 образуют соприкасающуюся со стеклом вогнутую поверхность только в тех местах, где формуются уплотняющие приспособления горлышка, которыми в данном примере являются сегменты внешней резьбы на горлышке сосуда. Таким образом, соприкасающаяся со стеклом поверхность каждой половины кольца для формования горлышка состоит из первой части 30 или 32, образованной внутренними поверхностями вставок 20 или 22, и второй части 35 или 36, образованной внутренними поверхностями корпуса кольца для формования горлышка 16 или 18, без участия вставок 20, 22. Если сформулировать иначе, то соприкасающаяся со стеклом вогнутая поверхность каждой половины кольца для формования горлышка состоит из первой части 30 или 32, образованной вставками для формования уплотняющего приспособления (приспособлений) на горлышке сосуда, и второй части 34 или 36, образованной корпусами кольца для формования горлышка с целью создания частей горлышка сосуда, которые не содержат уплотняющего приспособления (приспособлений). Такая конструкция позволяет каждой половине кольца для формования горлышка достичь той оптимальной характеристики, которая необходима на этапе формования заготовки для производства стеклянных сосудов. Материал, используемый в процессе формования поверхностей 30, 32, образующих уплотняющее приспособление (приспособления), обеспечивает высокую износостойкость, так что присоединительные размеры четко определены. С другой стороны, материал, используемый для изготовления корпусов 16, 18, формующих поверхности 34, 36, можно выбирать по критерию быстрого отвода тепла из стеклянного материала в области горлышка сосуда, что уменьшит или исключит обсуждавшуюся ранее производственную проблему типа «тонкостенных горлышек», которая возникает в результате недостаточного устранения тепла из расплавленного стекла по мере затвердения последнего в области горлышка сосуда. Износостойкий материал, из которого изготовлены вставки 20, 22, также минимизирует температурный градиент между половинами кольца для формования горлышка и сопряженной с ними направляющей секции кольца для формования горлышка, что снижает изменения в сторону образования трещин в этой области.

Применение порошковой металлургии для изготовления секций кольца для формования горлышка 12, 14 обеспечивает значительную экономию затрат по сравнению с применяемой в настоящее время технологией. Вставки 20, 22 могут быть изготовлены предварительно и затем закреплены внутри корпусов 16, 18, или же можно выполнить формование секций 12, 14 в течение одной операции. Помимо этого применение порошковых металлов позволяет использовать при изготовлении корпусов колец для формования горлышка различные виды металлов или металлических сплавов.

Итак, в данной работе раскрыты суть конструкции кольца для формования горлышка, применяемого в формовочной машине для изготовления стеклянных сосудов, и способ изготовления кольца для формования горлышка, состоящего из двух частей. Раскрытие сущности изобретения представлено в сочетании с примером его осуществления, различными модификациями и вариантами исполнения. Специалистам в данной области техники должны быть очевидны другие модификации и варианты осуществления из вышеизложенного описания и фигур.

Реферат

Изобретение относится к кольцу для формования горлышка стеклянного сосуда. Технический результат изобретения заключается в повышении износоустойчивости кольца для формования горлышка, минимизации температурного градиента между кольцом и направляющей, обеспечении быстрого удаления тепла от стекла в тех местах, где нет уплотняющего приспособления с целью устранения дефектов “тонкостенного горлышка”. Кольцо содержит две полукольцевые секции (12, 14), каждая из которых, по существу, содержит вставку (20, 22) кольца для формования горлышка. Каждый корпус (16, 18) кольца для формования горлышка создается вокруг сопряженной вставки кольца для формования горлышка. Каждая секция кольца для формования горлышка имеет соприкасающуюся со стеклом вогнутую поверхность, которая состоит из ее первой части, образованной вставками для формования уплотняющего приспособления на горлышке сосуда, и из ее второй части, образованной корпусами, предназначенной для формования тех частей горлышка сосуда, на которых отсутствует уплотняющее приспособление. 2 н. и 5 з.п. ф-лы, 4 ил.

Формула

две полукольцевые секции (12, 14), каждая из которых, по существу, содержит вставку (20, 22) кольца для формования горлышка, изготовленную из износостойкого металла, и корпус (16, 18) кольца для формования горлышка, изготовленный из теплопроводного металла, отличного от вышеуказанного износостойкого металла, отличающееся тем, что

каждый корпус кольца для формования горлышка создается вокруг сопряженной вставки кольца для формования горлышка так, чтобы вышеуказанная вставка кольца для формования горлышка входила в вышеуказанный корпус кольца для формования горлышка, и

каждая секция вышеуказанного кольца для формования горлышка имеет соприкасающуюся со стеклом вогнутую поверхность, которая состоит из ее первой части (30, 32), образованной вышеуказанными вставками для формования по меньшей мере одного уплотняющего приспособления на горлышке сосуда так, чтобы уплотняющее приспособление было сформовано только первой частью сформованной вогнутой поверхности, и из ее второй части (34, 36), образованной вышеуказанными корпусами и большей поверхностью, чем вышеуказанная первая часть, предназначенная для формования тех частей горлышка сосуда, на которых отсутствует по меньшей мере одно уплотняющее приспособление.

a) обеспечение двух полукруговых секций (12, 14) кольца для формования горлышка, каждая из которых, по существу, содержит вставку (20, 22) кольца для формования горлышка, изготовленную из износостойкого металла, и корпус (16, 18) кольца для формования горлышка, изготовленный из теплопроводного металла, отличного от вышеуказанного износостойкого металла,

b) изготовление вышеуказанных вставок (20, 22) кольца для формования горлышка в виде отдельных заготовок, предшествующее этапу (а),

c) изготовление вышеуказанных корпусов (16, 18) кольца для формования горлышка вокруг вышеуказанных заготовок вставок кольца для формования горлышка, посредством чего вышеуказанные вставки входят в вышеуказанные корпуса, выполняемое во время вышеуказанного этапа (а),

d) обеспечение на вышеуказанных вставках первой части (30, 32) сформованной вогнутой поверхности для формования по меньшей мере одного уплотняющего приспособления на горлышке так, чтобы уплотняющее приспособление формовалось только первой частью сформованной вогнутой поверхности, и

e) формование второй части (34, 36) сформованной вогнутой поверхности на вышеуказанных корпусах для формования тех частей горлышка, на которых отсутствует по меньшей мере одно уплотняющее приспособление.

Комментарии