Система и способ охлаждения форм для машины, используемой для формирования полых стеклянных изделий - RU2721054C2

Код документа: RU2721054C2

Чертежи

Описание

Область техники

Изобретение относится к охлаждению горячих форм и, в частности, к системе и способу охлаждения горячих форм, используемых в машинах для формирования стеклянных изделий.

Предшествующий уровень техники

Высокие скорости изготовления качественных стеклянных изделий, таких как стеклянные контейнеры, требуют регулируемого охлаждения форм на стороне формирования заготовки и большей охлаждающей способности на стороне формы для наиболее быстрого отвердевания изделия.

Обычно охлаждение форм выполняют таким образом, что воздух под давлением проходит через раму машины и направляется к удерживающим зажимам форм. Однако это требует большего объема, более высокого давления и, соответственно, расхода воздуха, достаточного для охлаждения форм.

Безотносительно вышесказанного проблема охлаждения этого типа состоит в том, что рассеивание тепла в форме является неравномерным и, следовательно, относится к вновь изготавливаемым стеклянным контейнерам. Известно, что контейнер имеет области, к которым предъявляют более высокие требования в отношении температуры для идеального распределения стеклянной массы во время изготовления преформы или выдувания контейнера, что устанавливает ограничения в отношении качества изготовления. На стороне формы требуется максимально возможный расход воздуха для охлаждения формы и/или отвердевания изделия в течение минимального времени с целью увеличения скорости изготовления.

Следовательно, поскольку существующие машины работают на более высокой скорости, требуется более быстрое охлаждение форм для удовлетворения требований к изготовлению.

Для охлаждения форм предложен ряд разработок. Патентные документы US1875202, US3355277, US4251253 и US4502879 относятся к обеспечению наличия множества осевых каналов в корпусе полуформ и поступлению потока воздуха через указанные каналы от дна формы или верхней части формы.

Однако некоторые из этих систем охлаждения постепенно аккумулируют тепло, поскольку такие системы охлаждения осуществляют охлаждающее действие только, когда формы закрыты. В других системах охлаждения формы также могут охлаждаться во время цикла 360°, но эффективность выполнения такого охлаждения требует высоких давлений воздуха из-за чрезмерных потерь в системе, увеличивая стоимость изготовления контейнера.

С другой стороны, в рамках процесса изготовления стеклянных изделий важно учитывать, что регулирование температуры на стороне формы для пульки или заготовки (формы для формирования заготовки) сильно отличается от регулирования температуры на стороне формы (окончательной формы контейнера).

Некоторые системы направлены на охлаждение формы для формирования пульки или заготовки, например система, раскрытая в патентном документе US 4701203, которая относится к системе охлаждения для формирующего инструмента машины для формирования расплавленного стекла или других термопластических материалов, причем формирующий инструмент, который может охлаждаться средой под давлением и поворачиваться вокруг первой поворотной оси, включает в себя по меньшей мере одну подающую трубу, имеющую выпускное отверстие, устройство распределения давления для формирующего инструмента, поворачиваемое относительно указанной подающей трубы вокруг первой поворотной оси, и соединительную трубу, выполненную с возможностью соединения каждой подающей трубы с устройством распределения среды под давлением и имеющую шарнирный компонент трубы, который может поворачиваться относительно второй поворотной оси, которая является неподвижной относительно устройства распределения среды под давлением и параллельна первой поворотной оси, причем шарнирный компонент трубы имеет впускное отверстие, которое постоянно сообщается с выпускным отверстием подающей трубы, и шарнирный компонент трубы может перемещаться относительно подающей трубы в плоскости перемещения, нормальной к поворотным осям.

Однако одна из идей в отношении вышеописанной конструкции состоит в том, что во время формирования заготовки регулирование температуры должно быть очень точным, другими словами, очень важно поддерживать изотермы формы для пульки или заготовки для поддержания идеального распределения толщины всего контейнера. Любое отклонение температуры в форме ведет к тому, что в случае, если некоторые секции имеют более низкую температуру, стекло в этих местах будет более толстым, и если некоторые секции имеют более высокую температуру, стекло в этих местах будет более тонким. Чрезмерные температуры в любой области делают заготовку недостаточно жесткой для переноса и размещения на стороне формы, поэтому преформа может деформироваться и выходить из-под контроля.

Что касается стороны формы, регулирование температуры не имеет большого значения, поскольку требуется максимальное охлаждение. Чем быстрее охлаждается форма, тем быстрее отвердевает контейнер, когда он находится в контакте с формой, и, следовательно, форма быстрее открывается для извлечения уже отвержденного изделия.

Некоторые разработки направлены на охлаждение на стороне формы, например, патентный документ EP0612699, который относится к устройству для охлаждения формы, содержащему пару взаимодействующих плеч формы, причем каждое плечо поддерживает полуформы, так что когда плечи перемещаются друг к другу, полуформы образуют множество полостей. Каждое плечо формы поддерживает первую воздушную камеру, в которую поступает воздух под давлением, и вторую камеру, сообщающуюся с первой камерой и имеющую отверстие, обращенное, по существу, к каждой полуформе по всей ее длине. Каждую вторую камеру закрывает диффузорная плита, расположенная вблизи соответствующей полуформы. Диффузорная плита имеет отверстия для направления воздуха из второй камеры в полуформу. Каждая полуформа имеет осевые выпускные отверстия, проходящие от пространства между полуформой и наружной стороной. Устройство охлаждения формы можно использовать для отдельной полости, а также в качестве оснастки для формы с множеством полостей. В случае использования в компоновке для множества полостей используют дополнительное охлаждение посредством введения сжатого воздуха от вторичного источника в осевые и взаимосвязанные каналы внутри полуформ.

Другая разработка в отношении стороны формы раскрыта в патентном документе US8316670, в котором описана машина для формирования стеклянных изделий, которая включает в себя секционный короб машины, имеющий отверстие для выпуска охлаждающего воздуха, по меньшей мере одно плечо, поддерживающее форму, расположенное над секционным коробом и перемещающееся между открытым и закрытым положениями формы, и средство для подачи охлаждающего воздуха из выпускного отверстия к плечам формы. Согласно этому аспекту раскрытия машина характеризуется тем, что средство для подачи охлаждающего воздуха включает в себя клапанную плиту, установленную на секционном коробе и поворачивающуюся вокруг оси и имеющую отверстие, совмещенное с выпускным отверстием в секционном коробе. На плече, поддерживающем форму, установлена нажимная плита, перекрывающая клапанную плиту и имеющая отверстие, которое совмещено с отверстием в клапанной плите. Соединение между клапанной плитой и нажимной плитой поворачивает клапанную плиту на секционном коробе как функция перемещения плеча, поддерживающего форму, между открытым и закрытым положениями формы, так что охлаждающий воздух непрерывно поступает к плечу, поддерживающему форму, через клапанную плиту и нажимную плиту. Указанное соединение предпочтительно является соединением со свободным ходом, так что перемещение плеча формы не передается клапанной плите во время начального перемещения в направлении открывания или закрывания.

Несмотря на существование ряда других систем охлаждения формы, бóльшая их часть относится к стороне пульки или заготовки или стороне формы.

Другой недостаток известных систем охлаждения состоит в том, что всякий раз, когда необходимо заменить формы для изготовления контейнеров определенных размеров, требуется приспособить оборудование для регулирования центра изменения положения на обратное пульки или заготовки. Другими словами, оснастка для охлаждения подлежит замене, так чтобы она соответствовала большей или меньшей стеклянной преформе и, следовательно, подлежит сборке и/или разборке с другими определенными деталями с целью соответствия центру изменения положения на обратное новой пульки или заготовки. Все это влечет за собой замены и перемещения применительно к изготовлению каждого изделия, поэтому необходимость отдельной оснастки для каждого изделия ведет к повышению расходов.

Раскрытие изобретения

С учетом вышеизложенного изобретение относится к способу и системе охлаждения формы для машины, формирующей стеклянные контейнеры, которые пригодны для охлаждения форм для формирования заготовок и форм для выдувания и которые могут использоваться для непрерывного охлаждения во время цикла формирования (360°) контейнера или могут подавать охлаждающий воздух программируемым образом, когда это необходимо согласно процессу.

Другое преимущество способа и системы охлаждения формы для машины, формирующей стеклянные контейнеры, по вышеуказанному изобретению состоит в том, что требуются только зажим формы, держатель формы и форма, при этом исключаются отдельные короба для подачи воздуха и направления воздуха в форму для формирования пульки или заготовки и в форму для окончательного выдувания.

Дополнительное преимущество способа и системы охлаждения формы для машины, формирующей стеклянные контейнеры, состоит в том, что их можно использовать в процессах узкогорлого прессовыдувания (PSBA), широкогорлого прессовыдувания (PS) или двойного выдувания (SS).

Еще одно дополнительное преимущество способа и системы охлаждения формы для машины, формирующей стеклянные контейнеры, состоит в том, что они позволяют охлаждать такие формы как в открытом, так и в закрытом положении, обеспечивая прохождение потока охлаждающего воздуха через множество осевых каналов охлаждения в таких формах с целью улучшения теплопередачи от форм.

Другое преимущество способа и системы охлаждения формы для машины, формирующей стеклянные контейнеры, состоит в уменьшении количества оснастки, что позволяет ускорить изменения, относящиеся к процессу формирования, и повышении гибкости с точки зрения изменения центров изменения положения на обратное преформы.

Другое преимущество способа и системы охлаждения формы для машины, формирующей стеклянные контейнеры, состоит в возможности регулирования по высоте формы для формирования пульки или заготовки или формы для окончательного выдувания.

Дополнительное преимущество способа и системы охлаждения формы для машины, формирующей стеклянные контейнеры, состоит в возможности переноса воздуха непосредственно из камеры повышенного давления конструкции формообразующей машины в формы.

Преимущество способа и системы охлаждения формы для машины, формирующей стеклянные контейнеры, состоит в простоте приспосабливания к различным системам полостей, например, к полостям от учетверенных до строенных, от учетверенных до сдвоенных, от строенных до сдвоенных, и т.д.

Другое преимущество способа и системы охлаждения формы для машины, формирующей стеклянные контейнеры, состоит в простоте замены компонентов и сниженных расходах на техническое обслуживание.

Другое преимущество способа и системы охлаждения формы для машины, формирующей стеклянные контейнеры, состоит в том, что вся масса формы для формирования пульки или заготовки или формы для окончательного выдувания, а также охлаждающих коробов поддерживается конструкцией поршневого механизма и конструкцией расположенного снизу механизма, что исключает повреждение захватов или зажимов в случае непосредственной поддержки форм.

И последнее преимущество способа и системы охлаждения формы для машины, формирующей стеклянные контейнеры, состоит в увеличении срока службы захвата, поскольку он не воспринимает значительные нагрузки (для поддержки форм и коробов).

В общих словах, преимущества способа и системы охлаждения формы для машины, формирующей стеклянные контейнеры, по вышеуказанному изобретению состоят в следующем:

пригодность к изготовлению полых стеклянных изделий, таких как бутылки, банки, стаканы и другие стеклянные изделия, с помощью процессов двойного выдувания, широкогорлого прессовыдувания или узкогорлого прессовыдувания в машине для формирования стеклянных изделий такого типа, который включает в себя множество секций машины, и множество полостей,

систему можно быстро регулировать в многосекционной машине без необходимости использования дорогостоящей оснастки во время эксплуатации или технического обслуживания, ремонта и/или модернизации.

Эти и другие предметы и преимущества изобретения станут понятными специалистам средней квалификации в области, относящейся к приведенному далее описанию конкретного варианта выполнения, со ссылками на чертежи.

Краткое описание чертежей

На фиг. 1 показана отдельная станция формирования машины для формирования стеклянных изделий, вид в перспективе в разрезе, на котором детально показана конструкция системы охлаждения согласно изобретению;

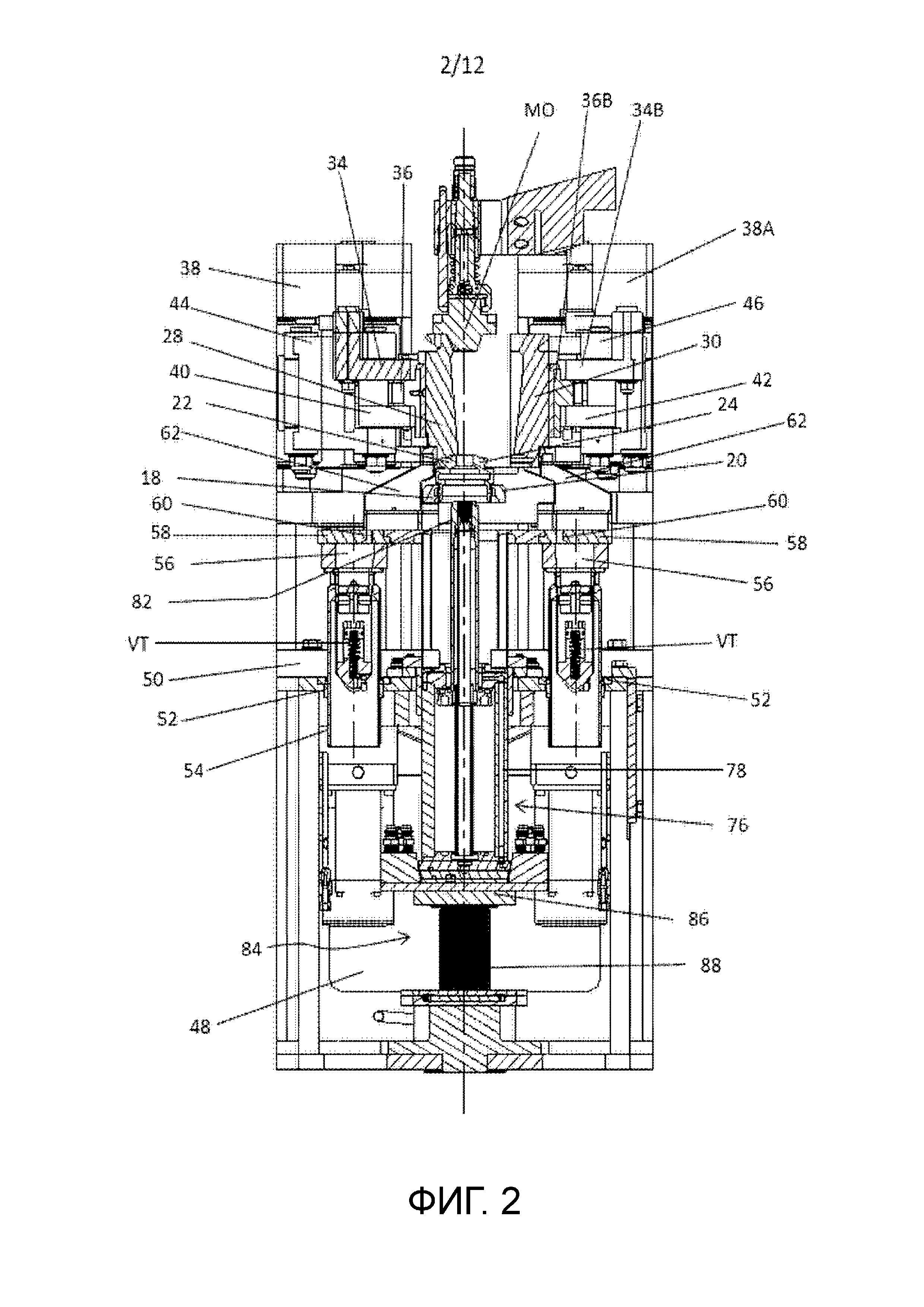

на фиг. 2 – вид спереди в разрезе на фиг. 1, на котором детально показана система охлаждения согласно изобретению;

на фиг. 3 – модуль системы охлаждения согласно изобретению, вид в перспективе;

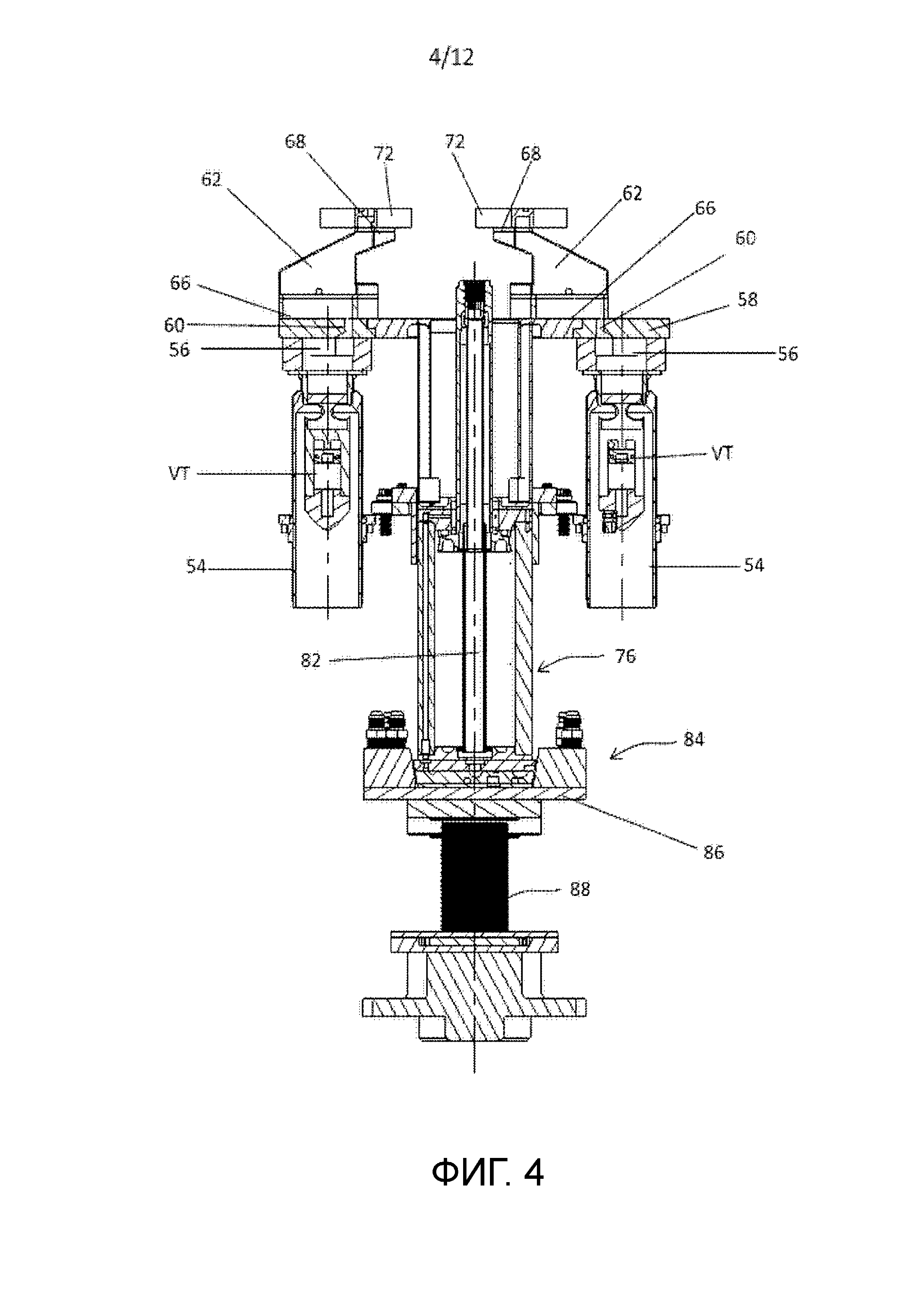

на фиг. 4 – вид спереди модуля на фиг. 3, на котором показан модуль системы охлаждения согласно изобретению;

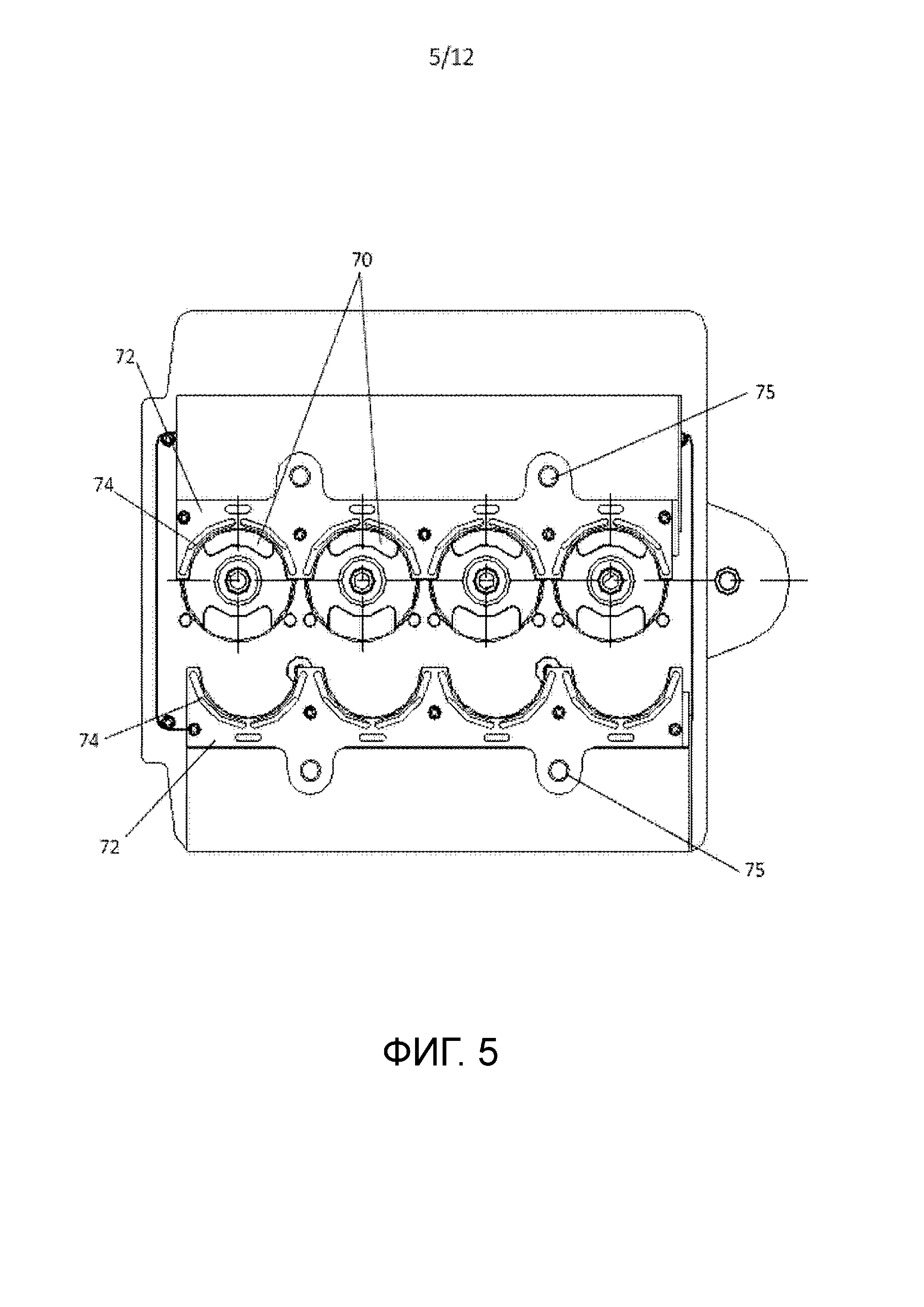

на фиг. 5 – верхняя часть модуля системы охлаждения согласно изобретению, показанного на фиг. 3, вид сверху;

на фиг. 6 – сторона пульки или заготовки, схематический вид спереди в разрезе, на котором показана система охлаждения с открытой формой для пульки или заготовки;

на фиг. 6A и 6B – верхняя плита камеры повышенного давления для стабилизации давления и охлаждающего потока, которая расположена в раме конструкции машины, показанной на фиг. 1 и 2, схематический вид сверху;

на фиг. 7 – сторона пульки или заготовки, схематический вид спереди в разрезе, на котором показана система охлаждения с закрытой формой для пульки или заготовки;

на фиг. 8 – детальная конструкция первичного распределителя с независимой камерой, вид в перспективе;

на фиг. 9 детально показан первичный распределитель с независимой камерой, вид сбоку, взятый с фиг. 8;

на фиг. 10 детально показан первичный распределитель с независимой камерой согласно второму варианту осуществления, вид сбоку, взятый с фиг. 8; и

на фиг. 11 – система охлаждения для стороны формы, схематический вид спереди в разрезе.

Варианты осуществления изобретения

Изобретение описано далее применительно к конкретному варианту выполнения конструкции стеклоформующей машины типа отдельных секций (I.S.), причем одни и те же элементы обозначены одними и теми же позициями.

На фиг. 1 – 11 показана станция 10 формирования заготовки стеклоформующей машины. Важно отметить, что при изготовлении стеклянных изделий отдельные секции машины включают в себя конструкцию для формирования пульки или заготовки и конструкцию для окончательного выдувания. Эти процессы могут быть процессами узкогорлого прессовыдувания, широкогорлого прессовыдувания или двойного выдувания. По варианту выполнения, показанному на фиг. 1 и 2, приводится ссылка только на конструкцию для формирования заготовки, но те же самые компоненты и идеи применимы для станции выдувания.

На фиг. 1 и 2 показана опорная рама 12 машины; на опорной раме 12 машины установлена рама 14 для поддержки механизмов, предназначенная для установки различных механизмов машины; станция 16 формирования заготовки содержит, как показано на фиг. 1, первую выполненную с возможностью перемещения и открытия форму 18 для формирования венца из расчета на полость, и вторую выполненную с возможностью перемещения и открытия форму 20 для формирования венца из расчета на полость, причем каждая из них имеет полуформы 22, 24 (фиг. 2), расположенные напротив друг друга и ограничивающие полость для образования венца контейнера (не показан); форму 26 для формирования пульки или заготовки для каждой полости с целью образования заготовки P (показана на фиг. 6 и 7) после подачи в нее капли расплавленного стекла и расположения не ней отклоняющего механизма MO (фиг. 2); указанная форма 26 для формирования пульки или заготовки образована двумя сходными полуформами 28, 30 (фиг. 2) для формирования пульки или заготовки, каждая из которых имеет полость для формирования заготовки P и средства охлаждения, представляющие собой осевые каналы 32, для охлаждения полуформ 28, 30 для формирования пульки или заготовки, и установочные средства, представляющие собой удерживающие секции 34, 34B, прикрепленные к механизму 36, 36B удерживания формы для формирования пульки или заготовки, установленному на раме 14 для поддержки механизмов.

Механизм 36 удерживания формы для формирования пульки или заготовки, показанный на фиг. 1 и 2, содержит: установочные средства, представляющие собой установочный элемент 38, 38A, установленный на раме 14 для поддержки механизмов; первое и второе плечи 40, 42, выполненные с возможностью поворачивания в установочной скобе 44, 46 в шарнирной конструкции, которая включает в себя механизм 36, 36B удерживания формы для формирования пульки или заготовки, и в которой каждая из полуформ 28, 30 для формирования пульки или заготовки удерживается с помощью удерживающих секций 34, 34B, так что полуформы 28, 30 для формирования пульки или заготовки могут открываться и закрываться за счет открывания и закрывания плеч 40, 42 для формирования заготовки P.

Ссылаясь на систему охлаждения формы для формирования заготовки или окончательного выдувания, опорная рама 12 машины содержит: камеру 48 повышенного давления для обеспечения подачи сжатого охлаждающего воздуха к каждой из полуформ 28, 30 для формирования пульки или заготовки, как будет описано далее. Камера 48 повышенного давления имеет первую верхнюю плиту 50 с продольными отверстиями 51 (фиг. 6A), причем указанная первая верхняя плита 50 закреплена резьбовыми элементами в верхней части опорной рамы 13 машины для уплотнения камеры 48 повышенного давления. Для каждого продольного отверстия 51 обеспечена продольная плита 52 (фиг. 6B), причем каждая продольная плита 52 имеет первую группу отверстий 53 и вторую группу отверстий 53А, выровненных друг с другом, для установки, по меньшей мере, одной охлаждающей трубки 54 для каждой из полуформ 28, 30 для формирования пульки или заготовки. Вторая группа отверстий 53 в центральной продольной плите 52 выполнена с возможностью размещения узла 76 цилиндр-поршень, как будет описано далее. Указанные охлаждающие трубки 54 выровнены и совмещены с камерой 62 охлаждения, причем указанная камера 62 охлаждения содержит полые отдельные камеры 64 (фиг. 3), как будет описано далее. Рядом с каждым продольным отверстием 51 расположена несущая плита (не показана), которая, в свою очередь, выровнена с охлаждающими трубками 54. Каждая охлаждающая трубка 54 имеет верхний конец 56, который выполняет функцию переходной камеры охлаждающей трубки 54 для выпуска воздуха в каждую из полых отдельных камер 64, которые могут иметь одинарное, сдвоенное, строенное или учетверенное исполнения.

Охлаждающие трубки 54 содержат временные клапаны VT с высокой эффективностью расхода воздуха для регулирования расхода сжатого охлаждающего воздуха, который поступает из камеры 48 повышенного давления. Эти программируемые временные клапаны VT регулируют расход сжатого охлаждающего воздуха непрерывным или периодическим образом в зависимости от требований применительно к стороне пульки или заготовки или стороне формы. Указанные охлаждающие трубки 54 могут перемещаться через каждое из отверстий 53 продольной плиты 52, которая находится в контакте с каждым продольным отверстием 51 верхней плиты 50, совершая перемещение вверх или вниз, в зависимости от требований к центру изменения положения на обратное в отношении формы для изготовления пульки или заготовки или формы для чистового выдувания.

Над первой верхней плитой 50 расположена вторая верхняя плита 58, причем указанная вторая верхняя плита 58 имеет выпускные отверстия 60 для расположения и совмещения с каждым выпускным концом 56 каждого охлаждающей трубки 54.

Над второй верхней плитой 58 расположена камера 62 распределения охлаждающего воздуха (фиг. 3 и 4), причем указанная камера 62 распределения охлаждающего воздуха разделена на полые отдельные камеры 64 по числу полуформ 28, 30 для формирования пульки или заготовки или форм окончательного выдувания (не показаны). Каждая из полых отдельных камер 64 указанной камеры 62 охлаждения имеет нижнюю раму или износную плиту 66, совмещенную с выпускными отверстиями 60 второй верхней плиты 56 каждой охлаждающей трубки. Верхняя часть 68 камеры охлаждения 62 включает в себя выпускные отверстия 70 (фиг. 5, 6, 6A и 7) для выхода охлаждающего воздуха в каждую полуформу 28, 30. Рядом с верхней частью 68 камеры 62 охлаждения помещена опорная плита 72 или упорная плита (фиг. 5), совмещенная с каждым из выпускных отверстий 70 для выпуска воздуха. Опорная плита или упорная плита 72 имеет полукруглые отверстия 74, совпадающие с каждым из осевых каналов 32 каждой из полуформ 28, 30 для формирования пульки или заготовки для направления сжатого охлаждающего воздуха в каждую из полуформ 28, 30 для формирования пульки или заготовки и форму для финального выдувания (не показана).

Камера 62 распределения охлаждающего воздуха, которая расположена на второй верхней плите 58, соединена на одном конце с нижней конструкцией каждой полуформы 28, 30, а на другом конце с плечами 40, 42 с помощью поводковых пальцев 75, расположенных, соответственно, в каждом из плеч 40, 42, таким образом, что камера 62 распределения охлаждающего воздуха перемещается вместе с открыванием и закрыванием плеч 40, 42 и полуформ 28, 30 для формирования заготовки.

Важно отметить, что камера 62 распределения охлаждающего воздуха во время перемещения на нижней раме или износной плите 66 непосредственно не создает трения, поскольку используют принцип «воздушной опоры», который специально разработан для уменьшения износа между обоими компонентами. В зависимости от перемещения плеч 40, 42 камера 62 распределения охлаждающего воздуха может перемещаться, совершая дугообразное, параллельное или полупараллельное движение. Регулирование воздушной подушки выполняется с помощью поводковых пальцев 75.

Несмотря на указание на то, что каждая из полуформ 28, 30 для формирования пульки или заготовки удерживается с помощью механизма 36 для удерживания формы для формирования пульки или заготовки, вся масса полуформ для формирования пульки или заготовки или формы для окончательного выдувания, а также камеры 62 распределения охлаждающего воздуха поддерживается конструкцией поршневого механизма или конструкцией нижнего механизма, что исключает ухудшение качества опорных плеч 40, 42 в результате непосредственной поддержки форм. Опора каждой полуформы на камере 62 распределения охлаждающего воздуха обеспечивает точное выравнивание полуформ для формирования пульки или заготовки или формы для окончательного выдувания по высоте, облегчая сборку с венцом или дном. Нижняя часть полуформ 28, 30 формы 26 для формирования заготовки опирается на опорную поверхность 73 опорной плиты или упорной плиты 72 (фиг. 7), поддерживая допуск по высоте линии 23 венца 22. В закрытом положении формы высота камеры 62 распределения охлаждающего воздуха и высота линии 23 венца 22 должны совпадать.

Во втором варианте осуществления изобретения верхний конец 56 каждой охлаждающей трубки 54 включает в себя первичный распределитель 57 (фиг. 8 и 9) с отдельными камерами, который выполняет функцию переходной камеры между каждой охлаждающей трубкой 54 и каждой из отдельных полых камер 64 камеры 62 распределения охлаждающего воздуха.

В следующем варианте осуществления изобретения временные клапаны VT для регулирования расхода сжатого охлаждающего воздуха, поступающего из камеры 48 повышенного давления, расположены внутри каждой из отдельных полых камер 64 камеры 62 распределения охлаждающего воздуха для регулирования расхода сжатого охлаждающего воздуха непрерывным или периодическим образом в зависимости от требований применительно к стороне пульки или заготовки или стороне формы.

И, наконец, компоновку такого типа можно легко приспособить для охлаждения форм для формирования заготовок и форм для окончательного выдувания и можно использовать для непрерывного охлаждения во время цикла формирования контейнера (360°) или можно использовать для подачи охлаждающего воздуха программируемым образом, когда это необходимо согласно процессу.

Как показано на фиг. 1 и 2, станция 16 формирования заготовки включает в себя узел 76 цилиндр-поршень, содержащий цилиндр 78, удерживаемый вертикально второй верхней плитой 58, причем указанная вторая верхняя плита 58 имеет отверстие 80 для обеспечения перемещения вверх или вниз штока 82 поршня. Верхняя часть штока 82 поршня, включает в себя плавающую направляющую 84 (фиг. 6), имеющую конический верхний конец, который должен центрироваться относительно полуформ 22, 24 для формирования венца во время формирования венца контейнера.

Узел 76 цилиндр-поршень соединен с подъемным механизмом 84, который позволяет регулировать его высоту по размеру форм, другими словами, согласовывать ее с формой большего или меньшего размера, сохраняя или выбирая новый центр изменения положения на обратное преформы, например, в диапазоне 1¾ - 7¼ дюйма, или сохраняя центр вращения масс. Каждый из узлов 76 цилиндр-поршень поддерживается опорой 86, которая имеет микрометрический винт 88 регулирования высоты, входящий в зацепление с нижней частью рамы камеры 48 повышенного давления опорной рамы 12 машины. Указанная опора также имеет систему зубчатых колес или регулировочный рычаг 90 для регулирования высоты узла 76 цилиндр-поршень посредством винта 88 или системы с электроприводом (не показано).

Поскольку узел 76 цилиндр-поршень и каждая охлаждающая трубка 54 соединены со второй верхней плитой 58, регулировочное перемещение вверх и или вниз узла 76 цилиндр-поршень также позволяет выполнять одновременное регулирование каждой охлаждающей трубки 54 и, соответственно, также регулирование высоты камеры 62 распределения охлаждающего воздуха. Регулирование высоты камеры 62 распределения охлаждающего воздуха зависит от высоты каждой формы.

Согласно изобретению процесс формирования преформы или заготовки P выполняется после предварительного перемещения полуформ 22, 24 для формирования венца в требуемое место, после чего закрываются полуформы 28, 30 для формирования пульки или заготовки, и капля стеклянной массы падает внутрь формы для формирования пульки или заготовки. Верхняя часть штока 82 поршня включает в себя держатель формирующего поршня (не показано), который устанавливается в положение прикладывания нагрузки для формирования венца контейнера (не показан) и выполняет перемещение вверх для выполнения прессования с целью формирования заготовки или преформы P.

Во время формирования преформы или окончательного выдувания охлаждающий воздух, поступающий из камеры 48 повышенного давления, расположенной в нижней части конструкции 12 машины, поступает в каждую из охлаждающих трубок 54. В зависимости от программирования временного клапана VT этот клапан будет открываться или закрываться для обеспечения прохождения потока охлаждающего воздуха. Поток воздуха направляется к выпускному концу 56 каждой охлаждающей трубки и проходит через выпускные отверстия 60 второй верхней плиты 58 для подачи в каждую из отдельных полых камер 64 камеры 62 охлаждения. И, наконец, охлаждающий воздух направляется к верхней части 68 каждой из отдельных полых камер 64, проходя через отверстия 70 для выпуска воздуха. Указанные отверстия 70 для выпуска воздуха совпадают с каждой из полукруглых канавок 74 опорной плиты или упорной плиты 72 и в конечном итоге проходят через нее к каждому из осевых каналов 34 каждой из полуформ 28, 30 для формирования заготовки с целью охлаждения. Каждая из полуформ 28, 30 имеет охлаждающую трубку 54 с независимым регулированием.

Как упомянуто выше, расход охлаждающего воздуха регулируется в зависимости от типа процесса, например, в случае процесса узкогорлого прессовыдувания (PSBA) сторона пульки или заготовки требует более точного регулирования температуры, которое может быть запрограммировано с помощью временных клапанов VT. Форма для формирования пульки или заготовки не требует сильного охлаждения, которое, однако, выполняют более тщательно, включая сюда периодическое охлаждение. Чем быстрее охлаждается форма, тем быстрее будет отвердевать контейнер и, следовательно, быстрее будет открываться форма для извлечения контейнера.

И, наконец, даже несмотря на то, что был описан вариант выполнения в отношении стороны пульки или заготовки, эта система также может быть приспособлена к стороне формы. На фиг. 11 показана станция 92 окончательного выдувания в компоновке, весьма сходной с компоновкой, показанной на фиг. 2. В этом случае форма для окончательного выдувания включает в себя две полуформы 94, 96, которые включают в себя механизм 98, 100 удерживания чистовой формы, так что полуформы 94, 96 для чистового выдувания можно открывать и закрывать посредством открывания и закрывания плеч 102, 104 для формирования готового стеклянного изделия.

Охлаждающие трубки 54 соединены со второй верхней плитой 58. Расположенный внизу механизм 106 соединен с верхней плитой 58 для одновременного поднимания или опускания охлаждающих трубок 54 и верхней плиты 58. Вторая верхняя плита 58 имеет установленную на ее верхней части форму 108 для формирования дна контейнера из расчета на полость, так что когда полуформы 94, 96 собраны вместе, они ограничивают полость для окончательного формирования контейнера.

Как можно видеть из вышеизложенного, описана система для охлаждения форм для производства стеклянных изделий, действующая с помощью поршневого механизма или расположенного внизу механизма. Следовательно, экспертам в этой области должен быть понятно, что могут быть внедрены другие многочисленные особенности или усовершенствования, которые можно принимать в расчет в пределах области, определяемой формулой изобретения.

Реферат

Группа изобретений относится к системе охлаждения форм для машины для формирования стеклянных изделий, способу охлаждения форм машины для формирования стеклянных изделий. Техническим результатом является повышение эффективности охлаждения формы. Система охлаждения форм для машины для формирования стеклянных изделий содержит опорную раму машины, раму для поддержки механизмов, расположенную на верхней части опорной рамы машины и предназначенную для установки механизмов станции формирования заготовки, механизм удерживания формы для станции формирования заготовки. Указанный механизм включает в себя полуформы, выполнен с возможностью перемещения между закрытым и открытым положениями формы для освобождения изделия. Каждая из полуформ имеет осевые каналы для охлаждения. Опорная рама машины включает в себя камеру повышенного давления для подачи охлаждающего потока для каждого из осевых каналов полуформ. Камера повышенного давления имеет первую верхнюю плиту, включающую в себя первую и вторую группы отверстий. Охлаждающие трубки размещены через каждое из отверстий первой группы с возможностью скольжения в них с перемещением вверх или вниз. Вторая верхняя плита расположена над первой верхней плитой, имеет выпускное отверстие, совмещенное с верхним концом охлаждающей трубки, позволяя проходить охлаждающему потоку камеры повышенного давления через выпускное отверстие. Вторая верхняя плита, охлаждающие трубки и узел цилиндр-поршень или расположенный внизу механизм выполнены с возможностью совместного перемещения на первой верхней плите. Подъемный механизм присоединен в нижней части узла цилиндр-поршень или расположенного внизу механизма для регулирования высоты второй верхней плиты, узла цилиндр-поршень или расположенного внизу механизма и охлаждающих трубок в соответствии с высотой каждой полуформы. Средства распределения охлаждающего потока расположены над второй верхней плитой, имеют нижнюю раму, совмещенную с каждым из выпускных отверстий второй верхней плиты и выпускным концом охлаждающей трубки, и верхнюю часть, совмещенную с каждым из осевых каналов полуформ. Средства распределения охлаждающего потока выполнены с возможностью перемещения между закрытым и открытым положениями формы для освобождения указанного изделия. Охлаждающие трубки непрерывно подают охлаждающий поток через каждое из выпускных отверстий. Способ охлаждения форм машины для формирования стеклянных изделий включает в себя систему. 2 н. и 12 з.п. ф-лы, 13 ил.

Комментарии