Способы и устройства для изготовления стеклянных изделий - RU2696925C2

Код документа: RU2696925C2

Чертежи

Описание

ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

По данной заявке испрашивается приоритет, согласно параграфу 119 правил 35 U.S.C., на основе предварительной заявки США, серийный № 62/024093, поданной 14 июля 2014 г., содержание которой полностью взято за основу и включено в настоящий документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее описание в целом относится к производству стеклянных изделий, и более конкретно, к производству стеклянных изделий путем лазерной обработки.

УРОВЕНЬ ТЕХНИКИ

[0002] Исторически сложилось так, что стекло было использовано в качестве предпочтительного материала для самых разнообразных целей, в том числе для упаковки пищевых продуктов, напитков и лекарственных препаратов из-за его герметичности, оптической прозрачности и превосходной химической стойкости по отношению к другим материалам. Однако быстрое производство стеклянных изделий, таких как стеклянные емкости, было ограничено из-за загрязнения материалами, содержащимися внутри стеклянных изделий из-за разрушения стекла, образующегося в процессе получения стеклянных изделий. Например, аппарат для стеклянных лент, такой как раскрыт в патенте США № 1790397, может формовать более 500 стеклянных изделий в минуту. Тем не менее, механические изломы, используемые для отделения стеклянных изделий от оставшейся ленты, иногда образуют обломки стекла, которые впоследствии могут загрязнять помещенные в них материалы (например, продукты питания, напитки, лекарственные средства).

[0003] Соответственно существует необходимость в альтернативных методах формования стеклянных изделий и в соответствующих устройствах для изготовления стеклянных изделий.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] Варианты осуществления, описанные в настоящем документе, относятся к способам изготовления формованных стеклянных изделий. В соответствии с одним вариантом осуществления, способ изготовления формованного стеклянного изделия может включать в себя этапы, на которых формуют стеклянную ленту, содержащую по существу плоскую верхнюю сторону и по существу плоскую нижнюю сторону, и формуют заготовку, состоящую из стекла стеклянной ленты. Заготовка может быть прикреплена к стеклянной ленте в апертуре, сформированной в стеклянной ленте, и заготовка может быть полой с отверстием в апертуре стеклянной ленты и может отходить от нижней стороны стеклянной ленты. Процесс может также включать этап, на котором придают форму заготовке для формования стеклянного изделия. Стеклянное изделие может быть прикреплено к стеклянной ленте на участке крепления, причем участок крепления содержит область вблизи краев апертуры, участок крепления образует край стеклянного изделия. Процесс может также включать в себя этапы, на которых обеспечивают контакт участка крепления с фокальной линией лазерного луча и отделяют стеклянное изделие от стеклянной ленты на участке крепления. Участок крепления может быть перфорирован лазерным лучом и фокальная линия может быть по существу перпендикулярна плоскости стеклянной ленты.

[0005] В другом варианте осуществления аппарат для стеклянных лент может формовать стеклянные изделия. Аппарат для стеклянных лент может включать валки для формования стеклянной ленты, конвейер для перемещения стеклянной ленты, выдувные головки для формования заготовок в стеклянной ленте, пресс-формы для стекловидных масс для формирования заготовок в стеклянные изделия и лазерную систему отделения. Лазерная система отделения может содержать фокальную линию лазерного луча, причем фокальная линия по существу перпендикулярна плоскости стеклянной ленты и имеет достаточную интенсивность для перфорирования стеклянной ленты.

[0006] В соответствии с другим вариантом осуществления, способ изготовления формованного стеклянного изделия может включать в себя этапы, на которых формуют стеклянную ленту, содержащую по существу плоскую верхнюю сторону и по существу плоскую нижнюю сторону, и формуют заготовку, включающий в себя стекло стеклянной ленты. Заготовка может быть прикреплен к стеклянной ленте в апертуре, сформированной в стеклянной ленте, и заготовка может быть полой с отверстием в апертуре стеклянной ленты и может отходить от нижней стороны стеклянной ленты. Процесс может также включать придание формы заготовке для формования стеклянного изделия. Стеклянное изделие может быть прикреплено к стеклянной ленте на участке крепления, причем участок крепления содержит область вблизи краев апертуры, и участок крепления образует край стеклянного изделия. Процесс может также включать в себя обеспечение контакта участка крепления с фокальной линией лазерного луча и отделение стеклянного изделия от стеклянной ленты на участке крепления. Участок крепления может быть перфорирован лазерным лучом и фокальная линия может быть по существу перпендикулярна плоскости стеклянной ленты. Лазерный луч может иметь длительность импульса от примерно 1 пикосекунды до примерно 100 пикосекунд и может иметь частоту повторения от примерно 1 кГц до 2 МГц. Стеклянное изделие и стеклянная лента могут быть прозрачными для длины волны лазерного луча.

[0007] Дополнительные признаки и преимущества вариантов осуществления, описанных в настоящем документе, будут изложены в подробном описании, которое следует ниже, и частично будут очевидны специалистам в данной области техники из этого описания или будут понятны при реализации вариантов осуществления, описанных в настоящем документе, в том числе из нижеследующего подробного описания, формулы изобретения, а также прилагаемых чертежей.

[0008] Надо понимать, что вышеприведенное общее описание и нижеследующее подробное описание описывают различные варианты осуществления и предназначены для обзора или основы для понимания сущности и характера заявленного объекта изобретения. Прилагаемые чертежи включены для обеспечения дальнейшего понимания различных вариантов осуществления, и включены в состав и составляют часть данного описания. Чертежи иллюстрируют различные варианты осуществления, описанные в данном документе, и вместе с описанием служат для объяснения принципов и технологических операций заявленного предмета изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0009] Фиг. 1 схематично представляет вид сбоку устройства для производства ленты стекла, именуемого в настоящем документе как аппарат для стеклянных лент, в соответствии с одним или несколькими вариантами способа осуществления настоящего изобретения, показанными и описанными в настоящем документе;

[0010] Фиг. 2 схематично представляет вид сверху стеклянной ленты при производстве стеклянных изделий, в соответствии с одним или несколькими вариантами способа осуществления настоящего изобретения, показанных и описанных в настоящем документе; и

[0011] Фиг. 3 схематически представляет боковое поперечное сечение стеклянной ленты и стеклянных изделий при производстве стеклянных изделий в соответствии с одним или несколькими вариантами осуществления настоящего изобретения, показанными и описанными в настоящем документе;

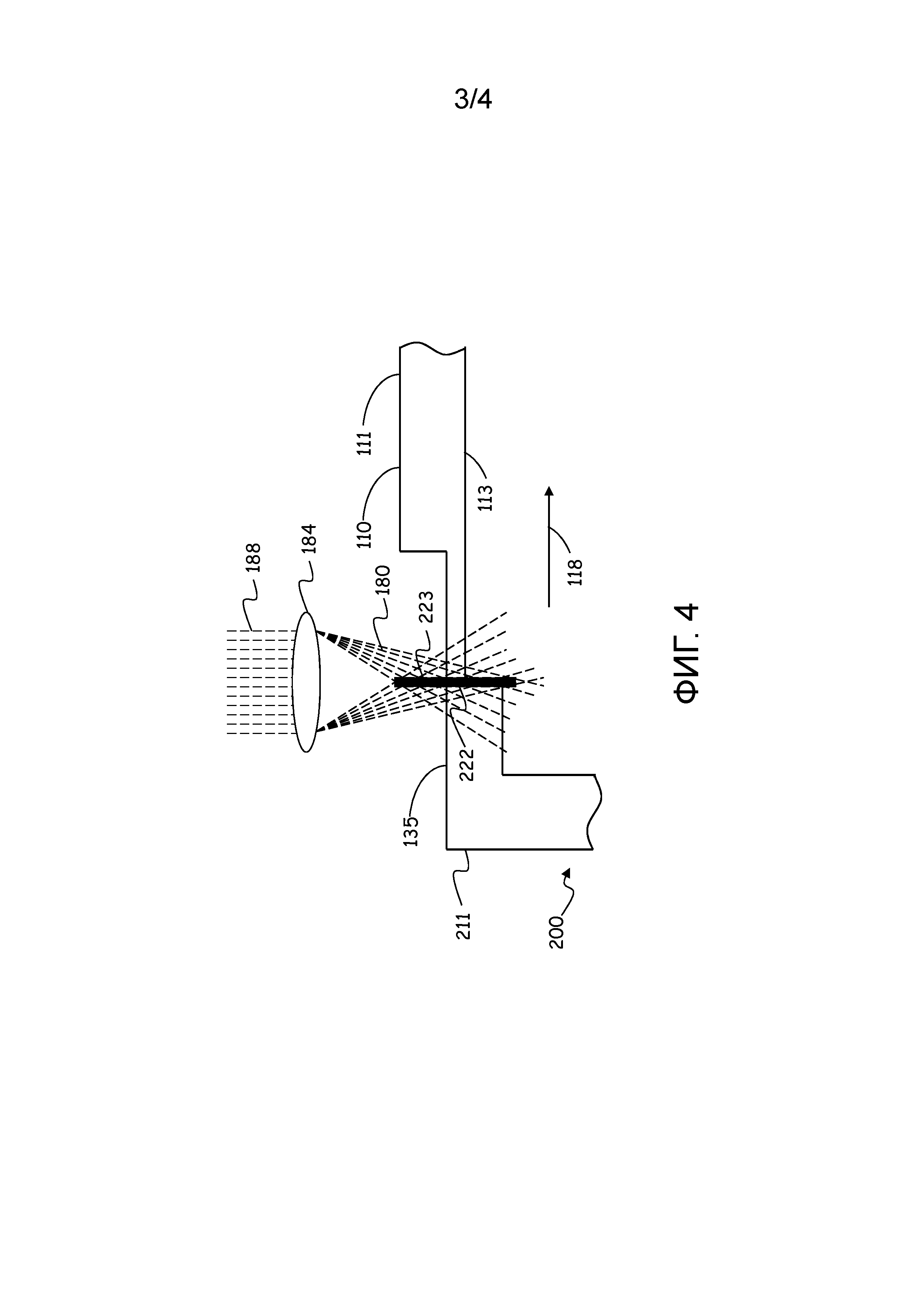

[0012] Фиг. 4 схематически изображает боковое поперечное сечение стеклянной ленты и стеклянного изделия, обрабатываемого лазером, в соответствии с одним или несколькими вариантами осуществления настоящего изобретения, показанными и описанными в настоящем документе; а также

[0013] Фиг. 5 схематически изображает вращающееся зеркальное устройство для направления лазерного луча, в соответствии с одним или несколькими вариантами осуществления настоящего изобретения, показанными и описанными в настоящем документе.

ПОДРОБНОЕ ОПИСАНИЕ

[0014] Теперь будет приведено подробное описание вариантов осуществления устройств и способов для изготовления стеклянных изделий, использующих лазерную обработку, примеры которых проиллюстрированы на прилагаемых чертежах. Всякий раз, когда это возможно, одинаковые позиции будут использоваться в чертежах для обозначения одинаковых или схожих частей. Один вариант осуществления устройства для производства стеклянных изделий изображен на фиг. 1, который показывает аппарат для стеклянных лент, который использует лазерную обработку для отделения стеклянных изделий, прикрепленных к стеклянной ленте. Как правило, аппарат для стеклянных лент может производить формованные стеклянные изделия, которые прикреплены к стеклянной ленте после этапа формования, на котором формуют стеклянное изделие. Например, аппарат для стеклянных лент может производить стеклянные емкости, которые являются по существу полыми и прикреплены к стеклянной ленте в отверстии емкости, соответствующем апертуре в стеклянной ленте. Для завершения изготовления стеклянных изделий стеклянные изделия отделяют от стеклянной ленты. В одном варианте способа осуществления стеклянные изделия отделяют от стеклянной ленты путем контакта с лазерным лучом на участке крепления стеклянного изделия и стеклянной ленты, что может упоминаться в настоящем документе как лазерная обработка. Лазерная обработка может в одиночку или вместе с другими этапами производства использоваться для резки стекла на участке крепления стеклянного изделия и стеклянной ленты, тем самым отделяя стеклянное изделие от стеклянной ленты. Лазерная обработка может включать обеспечение контакта стеклянной ленты с прикрепленным стеклянным изделием с фокальной линией лазерного луча, причем фокальная линия по существу перпендикулярна плоскости стеклянной ленты. Например, фокальная линия может провести замкнутую петлю вокруг отверстия стеклянного изделия, соответствующую наружному краю горловины отделенного стеклянного изделия.

[0015] Использование лазерной обработки для отделения стеклянных изделий от стеклянной ленты может привести к существенному сокращению обломков (например, осколков стекла, частиц, фрагментов, т. д.) как с точки зрения размера обломков, так и общего количества обломков. Кроме того, весь процесс изготовления стекла может осуществляться при относительно низких температурах без необходимости подвергать стеклянные изделия воздействию высоких температур формования во время придания формы, что может придать повышенную прочность стеклянным изделиям при контакте с материалами, хранящимися в стеклянных изделиях. Различные варианты осуществления способов и устройств для изготовления стеклянных изделий будут описаны в настоящем документе с конкретными ссылками на прилагаемую формулу изобретения.

[0016] Что касается фиг. 1, то там схематично изображен аппарат 100 для стеклянных лент. Как правило, стеклянная лента 110 формуется валками 114 и перемещается на конвейере 116 в направлении 118 технологического процесса (слева направо на фиг. 1). Стекло 112 плавится прежде чем вступить в контакт с валками 114, которые переформуют стекло 112 в стеклянную ленту 110. Стеклянная лента 110, как правило, имеет длину в направлении 118 технологического процесса и толщину (как определено зазором между валками 114), которая гораздо меньше, чем длина. Толщина определяется как расстояние между верхней стороной 111 и нижней стороной 113 стеклянной ленты 110. Верхняя сторона 111 и нижняя сторона 113 стеклянной ленты 110 по существу плоские. По мере того как стеклянная лента 110 движется в направлении технологического процесса, более горячее стекло 112 отливается для формования стеклянной ленты 110, так что стеклянная лента 110 непрерывно создается по мере того как существующие области стеклянной ленты 110 движутся вдоль направления 118 технологического процесса. Стеклянная лента 110 может оставаться на конвейере 116, в то время как конвейер 116 движется в направлении 118 технологического процесса и несет стеклянную ленту 110 в направлении 118 технологического процесса. В одном варианте осуществления настоящего изобретения конвейер 116 состоит из цепи и имеет отверстия, которые, по меньшей мере, имеют размер диаметра стеклянного изделия 200. Однако конвейер 116 может быть любым механическим устройством, подходящим для перемещения стеклянной ленты 110 вдоль направления 118 технологического процесса.

[0017] Стекло, используемое для формирования стеклянной ленты 110, которое в конечном итоге будет материалом стеклянного изделия 200, может быть любым стеклом, подходящим для формования в желаемую форму стеклянного изделия 200. Например, стекло может быть алюмосиликатным стеклом, таким как щелочное алюмосиликатное или щелочноземельное алюмосиликатное стекло. В одном варианте осуществления настоящего изобретения стекло может быть способным к ионному обмену, таким образом, что состав стекла может проходить ионный обмен для механического усиления после формования стеклянного изделия 200. В вариантах осуществления настоящего изобретения состав стекла может быть составом стекла «типа 1a» или «Тип 1b» как определено стандартом ASTM E438.92. В некоторых вариантах осуществления настоящего изобретения стекла типа 1a и типа 1b имеют подходящую химическую стойкость для использования в фармацевтических областях применения. В некоторых вариантах осуществления настоящего изобретения состав стекла может включать в себя больше чем примерно 1,0 мол.% бора и/или соединения, содержащего бор, в том числе, но не ограничиваясь, B2O3. В других вариантах осуществления настоящего изобретения составы стекол, из которых формуются стеклянные изделия, включают в себя примерно меньшее или равное 1,0 мол.% количество оксида бора и/или соединений, содержащих бор. В некоторых из этих вариантов осуществления настоящего изобретения, концентрация оксидов бора и/или соединений, содержащих бор в составе стекла, может быть меньше или равной примерно 0,5 мол.%, меньше или равной чем примерно 0,4 мол.%, или даже меньше или равной, чем примерно 0,3 мол.%. В некоторых из этих вариантов осуществления настоящего изобретения, концентрация оксидов бора и/или соединений, содержащих бор в составе стекла, может быть меньше или равной примерно 0,2 мол.%, или даже меньше или равной примерно 0,1 мол.%. В некоторых других вариантах осуществления настоящего изобретения состав стекла по существу не содержит бора и соединений, содержащих бор.

[0018] Стеклянная лента 110 перемещается в направлении 118 технологического процесса и формуется заготовка 142 при помощи выдувной головки 140. Выдувная головка 140 может перемещаться приблизительно с той же скоростью, что и стеклянная лента 110 в направлении 118 технологического процесса и находиться в контакте с верхней стороной 111 стеклянной ленты 110. Выдувная головка 140 выдувает газ, например, воздух, в стеклянную ленту 110 и формует заготовку 142, которая перемещается вместе со стеклянной лентой 110 в направлении 118 технологического процесса. При использовании в настоящем документе термин «заготовка» относится к свисающему вниз стеклу, которое формуется из части стеклянной ленты 110 при помощи механической силы, например, но не ограничиваясь, газом, выдуваемым выдувной головкой 140, расположенной над стеклянной лентой 110. Заготовка 142 свисает со стеклянной ленты 110 и удлиняется, по меньшей мере частично, газом, выдуваемым из выдувной головки 140. Заготовка 142 формируется первично газом из выдувной головки 140 и силой тяжести. Заготовка 142 может быть полой и может быть присоединена к стеклянной ленте 110 в апертуре в стеклянной ленте 110, сформованной выдувной головкой 140.

[0019] После этого заготовка 142 формуется в стеклянное изделие 200. В одном варианте осуществления настоящего изобретения заготовка 142 инкапсулируется пресс-формой 160 для стекловидных масс, которая перемещается для совмещения с заготовкой 142. Пресс-форма 160 для стекловидных масс может иметь две стороны, которые соединяются вместе, чтобы заключить в себя заготовку 142. В вариантах осуществления настоящего изобретения пресс-форма 160 для стекловидных масс движется в направлении 118 технологического процесса с той же скоростью, что и конвейер 116, перемещающий стеклянную ленту 110 и, в целом, совмещена с выдувными головками 140, которые формируют заготовки 142. Пресс-форма 160 для стекловидных масс имеет внутреннюю форму, которая соответствует внешней форме стеклянного изделия 200, которое требуется сформовать. Когда пресс-форма 160 для стекловидных масс располагается вокруг заготовки 142, то выдувная головка 140 продолжает дуть газ в заготовку 142 и заготовка 142 расширяется таким образом, что он заполняет внутреннюю форму пресс-формы 160 для стекловидных масс, образуя тем самым нужную форму стеклянного изделия 200. Заготовка 142 расширяется внутри пресс-формы 160 для стекловидных масс, чтобы прийти в контакт со внутренними стенками пресс-формы для стекловидных масс, а область, занимаемая газом в заготовке 142, образует полое внутреннее пространство 202 стеклянного изделия (показано на фиг. 3). Таким образом, заготовка 142 формуется и превращается в стеклянное изделие 200 внутри пресс-формы 160 для стекловидных масс. В вариантах осуществления настоящего изобретения стеклянное изделие 200 может иметь стенки 201, которые ограничены по их внешнему краю формой пресс-формы для стекловидных масс и имеют относительно одинаковую толщину по всей площади стенок 201.

[0020] Как показано на фиг. 1, множество выдувных головок 140 и пресс-форм 160 для стекловидных масс непрерывно циклически контактируют с непрерывной стеклянной лентой 110. Таким образом, выдувные головки 140, пресс-формы 160 для стекловидных масс и конвейер 116, перемещающий стеклянную ленту 110, все перемещаются с одинаковой скоростью.

[0021] Пресс-формы 160 для стекловидных масс с различными профилированными формами могут быть использованы для создания стеклянных изделий 200, имеющих широкое разнообразие форм и размеров. Хотя стеклянное изделие 200, изображенное на фиг. 1, имеет форму емкости (например, флакона), следует понимать, что стеклянное изделие 200 может иметь другие очертания формы, включая, но не ограничиваясь, картриджи, шприцы, цилиндрические шприцы, вакуумные контейнеры, ампулы, бутылки, фляги, флакончики, трубки, мензурки, луковицы, миски, канистры, капсулы, банки, баки или тому подобное.

[0022] После того, как заготовка 142 выдувается в форму стеклянного изделия 200, пресс-форма 160 для стекловидных масс открывается и отводится от сформованного стеклянного изделия 200, которое свисает со стеклянной ленты 110. После того, как пресс-форма 160 для стекловидных масс удаляется, форма и размер стеклянного изделия 200 приобретает форму и размер конечного стеклянного изделия 200, которое будет отделено от стеклянной ленты 110. Выдувная головка 140 затем отводится от стеклянной ленты 110, оставляя только стеклянную ленту 110 и прикрепленное стеклянное изделие 200. Стеклянная лента 110 и стеклянное изделие 200 продолжают перемещаться конвейером 116 в направлении 118технологического процесса. Стеклянное изделие 200 затем охлаждается до жесткого, твердого состояния. Охлаждение может быть постепенным под воздействием условий окружающей среды или может быть принудительным процессом охлаждения.

[0023] Ссылаясь сейчас на фиг. 2 и 3, стеклянная лента 110 и стеклянные изделия 200 изображены после освобождения от выдувных головок 140 и пресс-форм 160 для стекловидных масс (в области справа на фиг. 1). Как правило, после формования в пресс-форме 160 для стекловидных масс стеклянное изделие 200 подвешивается к нижней стороне 113 стеклянной ленты 110 на участке 222 крепления. Участок 222 крепления образует границу между оставшейся стеклянной лентой 110 и стеклянным изделием 200 после того, как оно отделено от стеклянной ленты 110 (часть края стеклянного изделия 200). В одном варианте осуществления настоящего изобретения формованное стеклянное изделие 200 представляет собой, по существу, полый контейнер, содержащий отверстие 209. Отверстие 209 образует апертуру в ленте стекла 110, которое первоначально было создано выдувной головкой 140 при помощи газа, направляемого в стеклянную ленту 110 для создания заготовки 142.

[0024] В одном варианте осуществления настоящего изобретения стеклянное изделие включает стенки 201, которые окружают внутренность 202 стеклянного изделия 200 (полые области контейнера). Горловина 211 стеклянного изделия 200 образована отверстием 209 стеклянного изделия 200, которое является апертурой в стеклянной ленте 110. Горловина 211 может быть вблизи участка 222 крепления стеклянного изделия 200 и стеклянной ленты 110. Участок 222 крепления может содержать область возле края апертуры в стеклянной ленте 110 (образованной отверстием 209). Например, участок 222 крепления может быть цилиндрической формы и образовывать наружный край 134 горловины 211 стеклянного изделия 200. Участок 222 крепления может иметь диаметр, больший, чем отверстие 209 и окружать отверстие 209, таким образом, что горловина 211 стеклянного изделия 200 формируется, когда стеклянное изделие 200 отделяется от стеклянной ленты 110. В одном варианте осуществления настоящего изобретения стеклянная лента 110 может иметь углубление на верхней стороне 111, вызванное контактом с выдувной головкой 140, углубление, образованное углублением в боковой кромке 132 (которое может быть круглой формы, как показано на фиг. 2 и 3) и углублением в нижней кромке 135. Участок 222 крепления может располагаться между углублением в боковой кромке 132 и отверстием 209. Углубление в нижней кромке 135 может определять, по меньшей мере, часть верха горловины 211 стеклянного изделия 200.

[0025] В вариантах осуществления настоящего изобретения, описанного в настоящем документе, стеклянное изделие 200 отделяется от стеклянной ленты 110 на участке 222 крепления путем обеспечения контакта участка крепления с лазерным лучом 220, что иногда называется в настоящем документе лазерной обработкой. Лазерный луч и сопутствующие механизмы, которые могут повлиять на его движение, фокус и траекторию, совместно называются здесь лазерной системой отделения. Контакт участка 222 крепления с лазерным лучом 220 может по отдельности или совместно с другими этапами производства использоваться для отрезания стеклянного изделия 200 от стеклянной ленты 110, отделяя стеклянную ленту 110 от стеклянного изделия 200.

[0026] Контакт с лазерным лучом 220 может вызвать резку, перфорирование, абляцию, или иным образом изменять механическую целостность на участке 222 крепления. Как правило, лазерный луч 220 должен иметь определенную интенсивность в определенной зоне участка 222 крепления для изменения механической целостности участка 222 крепления. Лазерный луч 220 выполнен с возможностью создания небольших (микрон и меньше) «отверстий» на участке 222 крепления для сверления, резки, отделения, перфорации или иных способов обработки прикрепленных стеклянной ленты 110 и стеклянного изделия 200. Более точно, ультракороткие (например, от 10-10 до 10-15 секунды) импульсы лазерного луча 220 с длинами волн, такими как 1064 нм, 532 нм, 355 нм или 266 нм сфокусированы, что показано как фокальная линия 223 лазерного луча 220, для плотности энергии выше порога, необходимого для создания дефекта в на участке 222 крепления. Лазерный луч 220 может иметь частоту повторений в диапазоне между 1 кГц и 2 МГц, или в другом варианте осуществления настоящего изобретения, между примерно 10 и примерно 650 кГц. Повторяя этот процесс, ряд дефектов, вызванных лазером, совмещенных по заранее определенной траектории (например, на участке 222 крепления), создается в прикрепленных стеклянной ленте 110 и в стеклянном изделии 200. Располагая дефекты, индуцированные лазером, достаточно близко друг к другу, создается контролируемый участок механической слабости на участке 222 крепления, и участок 222 крепления может быть точно сломан или отделен (механически или термически) вдоль траектории, определенной серией дефектов, индуцированных лазером (показано на фиг. 2 и 3 пунктирной линией, представляющей участок 222 крепления). За ультракоротким лазерным импульсом(ами) может опционально следовать лазер на основе двуокиси углерода (СО2) или другой источник теплового воздействия, чтобы осуществить полностью автоматизированное отделение стеклянного изделия 200 от стеклянной ленты 110. Типичные лазерные системы, которые могут применяться для отделения стеклянного изделия 200 от стеклянной ленты 110, подробно изложены в патентной заявке США 61752489 под названием «Устройство и способ для лазерной обработки плоских поверхностей (резка стекла)», содержание которой полностью включено в настоящий документ в качестве ссылки.

[0027] Длина волны лазерного луча 220 может быть выбрана таким образом, чтобы материал, подлежащий обработке лазером (т.е. участок 222 крепления), являлся прозрачным для длины волны лазера. Выбор лазерного источника может также зависеть от его способности вызывать мультифотонное поглощение (MPA) на участке 222 крепления.

[0028] Перфорации на участке 222 крепления могут быть выполнены с помощью одного "всплеска" высокой энергии, коротких по длительности импульсов, расположенных близко по времени друг к другу. Длительность лазерного импульса может быть 10-10 с или меньше, или 10-11 с или меньше, или 10-12 с или меньше, или 10-13 с или меньше. Например, длительность лазерного импульса может быть от примерно 1 пикосекунды до примерно 100 пикосекунд, или в другом варианте осуществления настоящего изобретения, от примерно 5 пикосекунд до примерно 20 пикосекунд. Эти "всплески" могут повторяться при высоких частотах повторения (например, кГц или МГц). Перфорации могут быть расположены на расстоянии друг от друга, и точно позиционированы путем управления скоростью на участке крепления относительно лазера посредством контроля движения лазера и/или участка крепления (т.е. движения стеклянной ленты 110 в направлении 118 технологического процесса). В одном варианте осуществления настоящего изобретения за один проход лазер может быть использован для создания высокоточной сплошной перфорированной линии через участок 222 крепления с крайне малым повреждением (менее примерно 75 мкм, или даже меньше, чем примерно 50 мкм) поверхности и образованием осколков. Это отличается от обычного использования лазеров с точечной фокусировкой для абляции материала, где часто необходимы несколько проходов, чтобы полностью перфорировать толщину стекла, и где образуется большое количество осколков в процессе абляции, и происходят более обширные подповерхностные повреждения (менее чем около 100 мкм) и обкалывание краев.

[0029] Таким образом, можно создать микроскопические (то есть меньше, чем примерно 0,5 мкм, или даже меньше чем, примерно, 100 нм в диаметре) удлиненные «отверстия» (также называемые перфорацией или дефектной линией) на участке 222 крепления с использованием единичного высокоэнергичного всплеска импульса. Эти отдельные перфорации могут быть созданы со скоростью нескольких сотен килогерц (несколько сотен тысяч перфорационных отверстий в секунду, например). Таким образом, при относительном движении между участком 222 крепления и лазерным лучом 220 эти перфорации могут быть размещены рядом друг с другом (пространственное отделение варьируется от суб-микрон до нескольких микрон при необходимости). Это пространственное отделение выбирается для облегчения резки.

[0030] В одном варианте осуществления настоящего изобретения, лазерный луч 220 содержит фокальную зону, такую как фокальную линию 223, которая имеет определенную длину и имеет интенсивность, достаточную для существенного изменения участка крепления (то есть, перфорации или резки). Чтобы сформировать фокальную линию 223, луч лазера может быть передан через оптический блок. Подходящие оптические блоки, которые могут быть применены для создания фокальной линии 223, а также типичные оптические установки, в которых могут быть применены эти оптические блоки, подробно изложены в патентной заявке США 61917092, под названием «Резка пакетированного прозрачного материала при помощи сверхбыстрой оптики лазерного луча, разрушающие слои и другие слои», содержание которой полностью включено в настоящий документ в качестве ссылки. Например, оптический блок, расположенный на траектории лазерного луча, конфигурируется для преобразования лазерного луча в фокальную линию 182, которая проходит по направлению распространения луча, причем фокальная линия 223 лазерного луча может иметь длину в диапазоне между 0,1 мм и 100 мм. Например, как показано на фиг. 3, лазерный луч 220 содержит фокальную линию 223 определенной длины, которая контактирует с участком 222 крепления.

[0031] Как показано на фиг. 2 и 3, фокальная зона, такая как фокальная линия 223 лазерного луча 220, может быть по существу перпендикулярна плоскости стеклянной ленты 110. Фокальная линия 223 может падать на участок 222 крепления на верхней стороне 111 стеклянной ленты 110. Например, в одном варианте осуществления настоящего изобретения, стеклянная лента 110 может перемещаться в направлении 118 технологического процесса со скоростью, например, по меньшей мере, примерно 1 м/с, и фокальная линия 223 лазерного луча 220 может двигаться по траектории и вступать в контакт с участком 222 крепления и перфорировать участок 222 крепления. Например, фокальная зона может двигаться в круговом направлении по отношению к стеклянной ленте 110, и при помощи фокальной линии 223 может быть образован замкнутый контур, как показано на фиг. 2, в виде окружности, представляющий участок 222 крепления. Фокальная линия 223 и стеклянная лента 110 могут быть в движении во время прохождения лазерной обработки. Однако в других вариантах осуществления настоящего изобретения стеклянная лента 110 или фокальная линия 223 могут быть неподвижными. В одном варианте осуществления настоящего изобретения движение фокальной линии 223 может управляться гальваническим зеркалом, зеркалом MEMS или аналогичным сканирующим зеркалом 210.

[0032] Теперь, как показано на фиг. 4 и 5, в одном варианте осуществления настоящего изобретения, может быть использовано множество зеркал для перемещения лазерного луча 220 в нужном направлении, чтобы он вступал в контакт с участком 222 крепления. В одном варианте осуществления настоящего изобретения исходный лазерный луч 188 может быть отражен одним или несколькими подвижными зеркалами 195, 197. Первый участок 192 исходного лазерного луча 188 может быть направлен в направлении вниз (перпендикулярно стеклянной ленте 110) и отражаться от первого зеркала 195, чтобы сформировать второй участок 194 исходного лазерного луча 188, который направлен горизонтально. Второй участок 194 исходного лазерного луча 188 может быть отражен с помощью второго зеркала 197, чтобы образовать третий участок 196 исходного лазерного луча 188, который направлен вниз, и который падает на оптический блок 184. Первое зеркало 195 может вращаться вокруг оси, которая находится в точке падения первого участка 192 исходного лазерного луча 188. Таким образом, второй участок 194 исходит от первого зеркала 195 и вращается так, чтобы вступить в контакт с траекторией круга 198. Второе зеркало 197 перемещается по круговой траектории вокруг траектории окружности 198, чтобы непрерывно отражать вращающийся второй участок 194. Оптический блок 184 перемещается по траектории окружности 199 с той же скоростью, что и второе зеркало 197 и непосредственно под вторым зеркалом 197 таким образом, что третий участок 196 непрерывно падает на оптический блок 184. В этой компоновке, третий участок 196 в своем движении может образовывать цилиндрическую форму и может превращать в цилиндрическую форму перемещение лучей лазера, передаваемых через оптический блок 184. В другом варианте осуществления настоящего изобретения оптический блок может быть расположен на первом участке 192 и сфокусированная область лазерного луча может быть направлена одним или несколькими зеркалами. Круговая траектория лазерного луча 220, которая вступает в контакт с участком 222 крепления, может быть использована, чтобы вырезать округлую форму для наружного края 134 горловины 211. Кроме того, лазерный источник 188 при его включении в аппарат 100 для стеклянных лент может управляться так, чтобы сформировать окружность, но также может перемещаться в направлении 118 технологического процесса, чтобы следовать за движением стеклянной ленты 110.

[0033] В одном из вариантов осуществления настоящего изобретения фокальная зона, такая как фокальная линия 223 лазерного луча 220, имеет достаточную длину, чтобы вступать в контакт только с участком 222 крепления. Например, фокальная линия 223 может иметь такую длину, что она не падает на другие участки стеклянного изделия 200, например, на корпус 207 стеклянного изделия 200. Например, корпус 207 стеклянного изделия 200 может иметь больший диаметр, чем внешний край 134 горловины 211 стеклянного изделия 200. В такой конфигурации, если бы фокальная линия 223 проходила на неопределенную длину, то фокальная линия 223 вступала бы в контакт с корпусом 207 стеклянного изделия 200, возможно, разрезая корпус 207.

[0034] После контакта с лазерным лучом 220, стеклянное изделие 200 может самопроизвольно отделяться от стеклянной ленты 110 и может падать со стеклянной ленты 110, как показано на фиг. 3. В других вариантах осуществления настоящего изобретения отделение может быть вызвано дополнительной термической обработкой или дополнительной обработкой лазером. В одном из вариантов осуществления настоящего изобретения отделение может происходить спонтанно сразу после того как участок 222 крепления был перфорирован путем контакта с лазерным лучом 220. Такое отделение может быть вызвано механическими напряжениями, которые присутствуют в стекле. Например, некоторые стекла, имеющие относительно высокий коэффициент теплового расширения, создают большее напряжение на перфорированной области, образуя непрерывную линию разлома и самопроизвольное отделение. В другом варианте осуществления настоящего изобретения отделение может быть вызвано охлаждением на участке 222 крепления вслед за процессом перфорации. Например, стекло на участке 222 крепления может быть охлаждено с помощью черного тела, которое поглощает излучение, или путем продувки холодным воздухом или другого газа на или вблизи участка 222 крепления. В другом варианте осуществления настоящего изобретения приложение давления воздуха к верхней части стеклянного изделия вслед за процессом перфорации может способствовать отделению. Например, второй ряд выдувных головок может выдувать воздух на верхнюю сторону 111 стеклянной ленты 110. В этом случае воздух может выдуваться вниз, и сила выдуваемого воздуха может вызвать отделение. В другом варианте осуществления настоящего изобретения механическая сила может быть приложена вниз к стеклянному изделию 200 вслед за процессом перфорации, чтобы вызвать отделение. Например, при помощи вакуума можно потянуть за дно стеклянного изделия 200, или к стеклянному изделию 200 может быть прикреплено механическое устройство и тянуть его вниз.

[0035] Фиг. 4 схематически изображает вариант осуществления настоящего изобретения сфокусированным лазером, который образует фокальную линию 182, имеющую достаточную интенсивность для перфорирования и/или отрезания участка 222 крепления. Чтобы сформировать фокальную линию 182 по лазерному лучу 220, падающему на участок 222 крепления, исходный лазерный луч 188 может передаваться через оптический блок 184. Например, оптический блок 184, расположенный на траектории исходного лазерного луча 188, выполнен с возможностью преобразования исходного лазерного луча 188 в фокальную линию 223, наблюдаемую вдоль направления распространения луча, причем фокальная линия 223 лазерного луча имеет длину в диапазоне от 0,1 до 100 мм. Например, как показано на фиг. 4, может быть использован сферический или дискообразный оптический блок 184, чтобы сфокусировать исходный лазерный луч 188 и сформировать фокальную линию 223 определенной длины. Зеркало не показано на фиг. 4, но может быть включено, чтобы изменить положение лазерного источника 188 и/или оптического блока 184 при сохранении в целом вертикального расположения фокальной линии 223.

[0036] Способы и устройства для формования стеклянных изделий 200, описанные в настоящем документе, могут особенно хорошо подходить для формования стеклянных изделий 200, которые используются как емкости для лекарственных средств, пищевых продуктов, напитков и других расходных материалов. В одном варианте осуществления настоящего изобретения стеклянные изделия 200, по существу не имеют осколков, образующихся при отделении стеклянных изделий 200 от стеклянной ленты 110. В случае образования стеклянных осколков от резки стекла, потребление стекла, например, путем приема внутрь или инъекции, смешанного с материалами, хранящимися в емкости (то есть, фармацевтическими препаратами, пищевыми продуктами, и/или напитками), может быть опасно для пользователя.

[0037] Обычные стеклоформующие машины могут отделять стеклянные изделия 200 от прикрепленных к ним стеклянных лент 110 механическим способом. Такой процесс может создавать стеклянные сколы более чем примерно 200 микрон. Тем не менее, способы лазерной обработки и устройства, описанные в настоящем документе, могут отделять стеклянные изделия 200 от стеклянной ленты 110 без образования стеклянных сколов или других осколков больше чем 200 микрон. Например, в различных вариантах способа осуществления настоящего изобретения, осколки от лазерной обработки могут быть небольшого размера, например, менее чем примерно 200 мкм, менее чем примерно 100 мкм, менее чем примерно 50 мкм, менее чем примерно 25 микрон, или даже меньше чем примерно 10 микрон. В настоящем документе подразумевается, что стеклянные осколки измеряются по самой длинной стороне в любом направлении любого одного образованного осколка.

[0038] Не будучи связанными какой-либо теорией, полагают, что процесс формования литьем, описанный в настоящем документе, может обеспечить использование более низких температур при формовании стеклянных изделий, и таким образом может уменьшить склонность к отслоению стекла в стеклянных изделиях, описанных в настоящем документе. В частности, некоторые стеклянные изделия, которые используются для содержания фармацевтических или других составов, обычно производятся из составов стекла, которые, как известно, обладают химической стойкостью и низким коэффициентом теплового расширения, например, из щелочного боросиликатного стекла. Хотя щелочное боросиликатное стекло проявляет хорошую химическую стойкость, производители емкостей наблюдали богатые кремнеземом стеклянные хлопья, диспергированные в растворе, содержащемся в стеклянных емкостях. Это явление называется отслоением. Отслоение происходит особенно тогда, когда раствор хранился в непосредственном контакте с поверхностью стекла в течение длительного времени (от месяцев до лет). Соответственно, стекло, которое проявляет хорошую химическая стойкость, не обязательно устойчиво к отслоению.

[0039] Было высказано предположение, что отслоение происходит из-за разделения фаз, которое происходит в щелочных боросиликатных стеклах, когда стекло подвергается воздействию относительно высоких температур, используемых для изменения формы стекла в форму емкости во время обычных процессов формования. Кроме того, считается, что отслоение богатых кремнеземом стеклянных хлопьев от внутренних поверхностей стеклянных контейнеров связано с характеристиками состава стеклянной емкости в его сформованном состоянии. В частности, высокое содержание кремнезема в щелочных боросиликатных стеклах приводит к тому, что стекло имеет относительно высокие температуры плавления и формования для обычных технологий формования. Однако щелочные и боратные компоненты в составе стекла плавятся и/или испаряются при гораздо более низких температурах. В частности, боратные компоненты в стекле обладают высокой летучестью и испаряются с поверхности стекла при высоких температурах, необходимых для формования и преобразования стекла с использованием традиционных методов.

[0040] В частности, в некоторых процессах стекло преобразуется в стеклянные емкости при высоких температурах, что вызывает испарение более летучих боратных компонентов из фрагментов поверхности стекла. Когда это испарение происходит в пределах внутреннего объема стеклянной тары, летучие компоненты тетрабората повторно оседают на других областях стеклянной поверхности емкости, вызывая неоднородности состава на стеклянной поверхности контейнера, особенно там, где это касается областей вблизи поверхности внутренней стороны стеклянной емкости (то есть, эти области находятся на поверхности или непосредственно прилегают к внутренней поверхности стеклянной емкости). Тем не менее, было установлено, что процесс с использованием стеклоформующей машины, описанный в настоящем документе, может быть реализован при низких температурах для формования стекла и, следовательно, бор не может в значительной степени улетучиваться.

[0041] С учетом данного открытия следует понимать, что описанные в настоящем документе стеклянные изделия, такие как стеклянные емкости, могут быть произведены на высокой скорости с использованием аппарата для стеклянных лент с сокращением количества осколков. Такие стеклянные изделия могут иметь свойства, необходимые для многих целей, включая хранение фармацевтических составов.

[0042] Специалистам в данной области техники будет очевидно, что различные модификации и вариации могут быть сделаны в вариантах способа осуществления настоящего изобретения, описанных в настоящем документе, не отступая от сущности и объема заявленного предмета изобретения. Таким образом, предполагается, что описание охватывает модификации и вариации различных вариантов осуществления настоящего изобретения, описанных в настоящем документе при условии, что такие модификации и вариации находятся в пределах объема прилагаемой формулы изобретения и ее эквивалентов.

Реферат

Изобретение относится к способу изготовления формованного стеклянного изделия. Техническим результатом является сокращение обломков при отделении стеклянных изделий от стеклянной ленты. Способ изготовления формованного стеклянного изделия включает в себя этапы: формуют стеклянную ленту, содержащую по существу плоскую верхнюю сторону и по существу плоскую нижнюю сторону, формуют заготовку, состоящую из стекла стеклянной ленты. Заготовка прикреплена к стеклянной ленте в апертуре, сформированной в стеклянной ленте. Заготовка является полой с отверстием в апертуре стеклянной ленты и отходит от нижней стороны стеклянной ленты. Далее придают форму заготовке для формования стеклянного изделия. При этом стеклянное изделие прикреплено к стеклянной ленте на участке крепления. Участок крепления содержит область, близкую к краям апертуры. Участок крепления образует край стеклянного изделия. Далее обеспечивают контакт участка крепления с фокальной линией лазерного луча таким образом, что участок крепления подвергается перфорации лазерным лучом. Фокальная линия по существу перпендикулярна плоскости стеклянной ленты. Контакт вызывает спонтанное отделение стеклянного изделия от стеклянной ленты на участке крепления. 12 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для изготовления стеклянных емкостей индивидуального профиля

Комментарии