Опорная конструкция для крыла - RU2408497C2

Код документа: RU2408497C2

Чертежи

Описание

Область техники

Настоящее изобретение в общем имеет отношение к области авиационной техники. В частности, настоящее изобретение имеет отношение к опорной конструкции, соединительному элементу, элементу сочленения для опорной конструкции, к крылу, к способу передачи силы между стержневым элементом и элементом сочленения, к способу изготовления соединительного элемента, к использованию опорной конструкции в самолете и к самолету, который содержит опорную конструкцию.

Уровень техники

В конструкции самолета используют весьма нагруженные каркасы, которые содержат U-образные профили или двойные Т-образные профили. Более того, часто используют стержни прямоугольного профиля, например, в нижних нервюрах центрального кессона вертикального хвостового оперения самолета A380. В то время как такие профили подходят для конструирования весьма нагруженных каркасов, следует иметь в виду, что такие стержни являются относительно тяжелыми. Это приводит к увеличению веса сильно нагруженного каркаса. В случае относительно легких нагрузок используют так называемые стержни SARMA. Например, стержни SARMA используют для опор пола. Однако за счет их недостаточных размеров (сечений) стержни SARMA не подходят для конструирования сильно нагруженных каркасов.

Трубчатые системы соединения известны из документов DE 19921690 В4, DE 202004015883 U1, DE 19920427 A1, DE 3721092 C2 и DE 202004015047 U1.

Как правило, изгибание под нагрузкой давления является случаем критической нагрузки для стойки или стержня в каркасе, так как за счет конструирования каркасов с отсутствием моментов создаются преимущественно силы растяжения или силы давления. Несмотря на соответствующее распределение силы и передачу силы всему каркасу возможно воздействие значительных индивидуальных сил давления на индивидуальные стойки, в частности в случае значительных полных сил, действующих на конструкцию.

В частности, могут быть использованы так называемые точки сочленения каркаса, то есть точки на концах стержней каркаса, которые представляют собой сложные и тяжелые соединения.

В случае самолета центральные кессоны крыльев самолета, как правило, подвергаются воздействию значительных нагрузок. В частности, центральные кессоны должны надежно передавать поперечные нагрузки и соответствующие изгибающие нагрузки на фюзеляж самолета. Так как центральные кессоны обычно содержат две противоположные боковые поверхности, приложенная к центральному кессону изгибающая нагрузка создает нагрузку давления, приложенную к одной боковой поверхности, и силу растяжения, приложенную к другой боковой поверхности, перпендикулярную к панели днища, на которой закреплен центральный кессон. Центральные кессоны выполнены как опорные кессоны, то есть конструкция центрального кессона содержит оболочки, которые усилены при помощи лонжеронов, нервюр и стрингеров. За счет использования этих компонентов обеспечено придание жесткости центральным кессонам. Однако для того, чтобы принимать существенные силы, действующие на центральные кессоны, лонжероны, нервюры или стрингеры должны иметь прочную, то есть тяжелую конструкцию.

Для того чтобы принимать существенные силы, обычно необходимо множество крупных компонентов. С одной стороны, это приводит к проблемам в случае ошибок изготовления, так как требуются значительные усилия для ремонта крупных компонентов. С другой стороны, в частности, в случае нервюр, невозможно передавать приложенные (введенные) нагрузки, такие как, например, нагрузки, возникающие за счет сил давления или сил растяжения в ходе маневров при полете самолета, по самому короткому пути к соединению фюзеляжа. Таким образом, известная опорная конструкция для центрального кессона, которая содержит лонжероны, нервюры и стрингеры, позволяет обеспечивать высокую прочность только при ее тяжелом весе.

Сущность изобретения

Задачей настоящего изобретения является создание усовершенствованной опорной конструкции для самолета.

В контексте настоящего изобретения термин "сила" (усилие) относится как к силе давления, так и к силе растяжения.

В соответствии с первым примерным вариантом осуществления настоящего изобретения предлагается опорная конструкция для самолета, причем указанная опорная конструкция содержит по меньшей мере один стержневой элемент и по меньшей мере один элемент сочленения. В таком устройстве по меньшей мере один стержневой элемент содержит переходную область, которая выполнена с возможностью зацепления по меньшей мере с одним элементом сочленения, так что имеется по меньшей мере частичное перекрытие. В таком устройстве переходная область по меньшей мере одного стержневого элемента выполнена так, что когда переходная область входит в зацепление по меньшей мере с одним элементом сочленения, сила центрально передается между стержневым элементом и по меньшей мере одним элементом сочленения.

Соединение с частичным перекрытием позволяет обеспечить симметричное или центральное введение силы в элемент сочленения (Knotenelement). Двойное соединение среза содержит, например, две поверхности, которые плоско прилегают к элементу сочленения с двух сторон. За счет этого сила может быть симметрично введена в элемент сочленения.

В соответствии с другим примерным вариантом осуществления настоящего изобретения предлагается имеющий основу соединительный элемент для опорной конструкции. Основа содержит первый конец, который может быть соединен со стержневым элементом. Более того, основа соединительного элемента содержит второй конец, который может входить в зацепление с элементом сочленения, так что отсутствует по меньшей мере частичное перекрытие. В этом устройстве основа соединительного элемента выполнена так, что когда основа соединительного элемента входит в зацепление с элементом сочленения, сила центрально передается между стержневым элементом и элементом сочленения. В этом контексте термин "зацепление" означает, что секции соединены друг с другом при помощи соединительного элемента или крепежного элемента.

В соответствии с еще одним примерным вариантом осуществления настоящего изобретения предлагается элемент сочленения для опорной конструкции. Элемент сочленения содержит по меньшей мере одну поверхность прикрепления или область прикрепления. В этом устройстве область прикрепления выполнена так, чтобы по меньшей мере частично перекрываться переходной областью стержневого элемента. Другими словами, переходная область стержневого элемента может частично перекрывать элемент сочленения или располагаться сбоку от него.

В соответствии с другим примерным вариантом осуществления настоящего изобретения предлагается крыло, которое содержит опорную конструкцию, соединительный элемент и/или элемент сочленения.

В контексте настоящего изобретения термин "крыло" относится к любому типу крыла. В частности, этот термин относится к крылу самолета, причем термин "крыло самолета" следует понимать в его самом широком смысле. В частности, термин "крыло самолета" относится к аэродинамическим профилям, к горизонтальному хвостовому оперению и к вертикальному хвостовому оперению. Примером крыла самолета является конструкция вертикального хвостового оперения. Вертикальное хвостовое оперение содержит область передней кромки, несущий центральный кессон (несущую центральную коробку), концевую коробку (концевой кессон), а также поверхность управления или руль направления.

В соответствии с другим аспектом настоящего изобретения предлагается способ передачи силы между стержневым элементом и элементом сочленения при помощи соединительного элемента. Для этого первый стержневой элемент соединен с первым концом основы соединительного элемента. Более того, со вторым концом основы соединительного элемента соединен элемент сочленения, так что имеется по меньшей мере частичное перекрытие; за счет этого может центрально передаваться сила между стержневым элементом и элементом сочленения, или может осуществляться ее обмен. В этом устройстве передача силы может иметь место как от стержневого элемента к элементу сочленения, так и от элемента сочленения к стержневому элементу.

В соответствии с дополнительным примерным вариантом осуществления настоящего изобретения предлагается использование опорной конструкции в самолете.

В соответствии с еще одним примерным вариантом осуществления настоящего изобретения предлагается самолет с опорной конструкцией.

В соответствии с примерными вариантами осуществления настоящего изобретения имеется центральная передача силы между стержневым элементом и элементом сочленения. Другими словами, это означает, что передача силы происходит вдоль эффективной линии силы, причем эффективная линия силы идет через центральные плоскости или средние линии, линии симметрии и/или плоскости симметрии, или линии центра массы или плоскости центра массы всех компонентов, участвующих в распределении силы. При этом, если, например, сила передается вдоль трубки, образующей детали и точки сочленения, то эффективная линия переданной силы идет через центральную плоскость точки сочленения, среднюю линию образующей детали и среднюю линию трубки. За счет этого преимущественно имеет место распределение силы, которое может быть свободно от любых моментов. Момент может возникать, если сила действует на конкретном расстоянии от центральной плоскости или от средней линии. В этом случае расстояние действует как плечо, за счет которого может быть приложен момент.

Если путь воздействия силы точно проходит через центральную плоскость, или если эффективная линия передаваемой силы проходит через центральную плоскость компонентов, то момент не возникает, так что в результате не возникают дополнительные изгибающие нагрузки. Таким образом, это позволяет по существу заранее определить градиент силы. Если знать градиент силы, то можно лучше задавать размеры конструкции, например, крыла или элемента крыла. Более того, при этом можно исключить усилия зажима.

Кроме исключения изгибающих моментов, которые возникают при внецентровом соединении, за счет центральной передачи силы могут быть исключены и другие моменты, которые также возникают в случае внецентрового соединения. Эти моменты могут возникать, если компоненты соединены со смещением от центра, то есть на расстоянии от центральной плоскости другого компонента. Однако при полностью симметричной конструкции дополнительные нагрузки, возникающие в результате изгиба, могут быть исключены. Полное отсутствие моментов означает, например, что отсутствует передача моментов. Таким образом, может быть исключено, например, накопление дополнительных напряжений.

Например, за счет создания переходной области на стержневом элементе средняя линия стержневого элемента будет совмещена со средней линией элемента сочленения, при удержании в таком положении. Переходная область стержневого элемента может входить в зацепление с элементом сочленения так, что средняя линия стержневого элемента, в том числе средняя линия переходной области, будет совмещена со средней линией или с центральной плоскостью элемента сочленения.

Если элемент сочленения является, например, прямоугольным или представляет собой прямоугольный параллелепипед, тогда его средняя линия, линия центра масс или центральная плоскость идет посредине между двумя ограничивающими поверхностями элемента сочленения в виде прямоугольного параллелепипеда. Например, средняя линия стержня также может быть совмещена с центром массы элемента сочленения или плоскости сочленения.

За счет наличия переходной области на стержневом элементе стержневой элемент или средняя линия стержневого элемента могут быть расположены над средней линией элемента сочленения таким образом, что мнимое продолжение средней линии стержневого элемента встречается со средней линией или центральной плоскостью элемента сочленения. Отсутствует расстояние от центральной плоскости или средней линии, которое могло бы создавать момент. Таким образом, сила, действующая вдоль стержневого элемента в направлении элемента сочленения, может быть полностью введена в элемент сочленения без создания какого-либо момента, то есть без возникновения момента.

Таким образом, может быть исключено возникновение изгибающих моментов, действующих в элементе сочленения или воздействующих на элемент сочленения. Следовательно, сила может распространяться симметрично по средней линии или в центральной плоскости элемента сочленения. При таком распространении силы также становится возможным исключить возникновение моментов, так как силы действуют непосредственно по средней линии, или исключить потому, что моменты, возникающие за счет сил, действующих на расстоянии от средней линии, взаимно и симметрично уравновешивают друг друга.

В соответствии с дополнительным примерным вариантом осуществления настоящего изобретения переходная область стержневого элемента, опорного элемента или стойки содержит первый конец с первой формой поперечного сечения и второй конец со второй формой поперечного сечения. В этом устройстве первая и вторая формы поперечного сечения могут быть различными.

Следовательно, переходная область может служить для образования перехода между первой формой поперечного сечения и второй формой поперечного сечения. Такой переход может быть предпочтительным, например, потому, что стержневой элемент, имеющий форму поперечного сечения, которая является предпочтительной из соображений статики, может быть соединен с другим элементом, который может иметь другую форму поперечного сечения.

Переходная область может непосредственно граничить со стержневым элементом или заходить в стержневой элемент. Более того, переходная область может быть получена за счет повторного моделирования концевой области стержневого элемента. Таким образом, переходная область может быть образована как неотъемлемая часть стержневого элемента.

Более того, переходная область может быть соединена с одним концом стержневого элемента сверху за счет соединения, удлинения, при помощи переходника или некоторого другого согласующего устройства на одном конце стержневого элемента. В этом устройстве переходная область соответствует требованиям статики. Ее конструируют для оптимальной и центральной передачи силы между стержневым элементом и дополнительным элементом, который должен быть соединен со стержневым элементом.

Переходная область позволяет производить передачу силы с отсутствием любых моментов между стержневым элементом и дополнительным компонентом, соединенным со стержневым элементом. Как переходная область, так и сам стержневой элемент преимущественно имеют симметричную конструкцию.

В соответствии с дополнительным примерным вариантом осуществления настоящего изобретения переходная область имеет по существу круглую форму поперечного сечения. Стержневым элементом может быть, например, стержень. Стержень может быть изготовлен из сплошного материала. Если переходная область имеет круглый конец, имеет место оптимальное введение силы от стержневого элемента в переходную область.

Переходная область может быть образована из одного конца стержневого элемента. За счет этого можно исключить необходимость использования дополнительного компонента или элемента для создания переходной области. Может быть изготовлен стержневой элемент, который уже содержит соответствующую переходную область. За счет этого преимущественно может быть исключено или снижено образование неоднородностей или контактных точек.

В соответствии с дополнительным примерным вариантом осуществления настоящего изобретения по меньшей мере один стержневой элемент имеет по существу трубчатую форму поперечного сечения. В частности, для опорной конструкции предпочтительным является использование тонкостенной трубки с возможно большим диаметром для соединения с каркасным сочленением. Использование трубки большого диаметра позволяет получить высокие отношения диаметра к толщине, что, в свою очередь, позволяет повысить допустимое напряжения, в результате чего получают конструкцию с лучшим использованием материала.

Тонкостенная трубка, имеющая малый вес, позволяют выдерживать большую нагрузку F. Ниже объясняются преимущества тонкостенной трубки. При этом считают заданными первую передаваемую силу F, на которую производят расчет стержневого элемента, и длину 1 стержня.

Вес трубчатого профиля равен

G=V×ρ,

где V обозначает объем трубчатого профиля, а ρ обозначает удельную массу материала, из которого сделан трубчатый профиль. В следующей формуле А обозначает поперечное сечение, на которое действует сила F, в то время как σ обозначает механическое (изгибающее) напряжение.

При V=А×1 и при требуемой для силы F площади

Таким образом, вес может быть снижен, если выбрать материал с высоким модулем упругости Е и малой удельной массой ρ.

Более того, вес может быть снижен за счет уменьшения отношения диаметра к толщине λ.

Следующая формула для отношения диаметра к толщине

показывает, что геометрический момент инерции второго порядка Iу (Flachentragheitsmoment) возрастает при снижении отношения диаметра к толщине λ.

Так как в случае тонкостенной трубки со средним диаметр dm и толщиной стенки s, за счет упрощения,

то, например, в области от 0,05 до 0,1 применимо следующее:

при

Это показывает, что диаметр dm следует увеличить, чтобы в заданной области А получить высокое значение Iу. Таким образом, не ухудшая условие

Однако следует иметь в виду, что если выбрана очень малая толщина s стенки, то может произойти местное коробление. Следовательно, необходимо сохранить определенную минимальную толщину стенки, чтобы исключить разрушение компонента.

Более того, для σ меньшие значения следует использовать в пластической или гибкой области, чем значения, соответствующие формуле Эйлера, относящиеся к изгибающим нагрузкам.

Например, трубки и, следовательно, их переходные области проектируют для нагрузок давления и нагрузок растяжения величиной от 20 до 30 тонн или от 15 до 50 тонн.

Нагрузки такой величины могут, например, встречаться, если трубки используют как стержневые элементы в опорных конструкциях для вертикального хвостового оперения. Во время маневров в полете на внешнюю поверхность вертикального хвостового оперения могут действовать нагрузки, которые следует отвести (отобрать) при помощи опорной конструкции. Поверхностная нагрузка может быть такой, что нагрузка в индивидуальных трубках или сила, которая действует как нагрузка давления или нагрузка растяжения от поверхностной нагрузки в трубках, может достигать указанных выше значений.

Аналогично, силы за счет порывов ветра, которые воздействуют на запаркованный самолет, а в частности на вертикальное хвостовое оперение запаркованного самолета или на крыло самолета, могут достигать указанных выше значений. Значения, связанные с допустимыми силами, могут быть использованы как верхние пределы при выборе размеров соответствующих стержней, стержневых элементов или трубок для опорных конструкций. Можно также произвести расчет на более значительные силы.

Использование опорной конструкции в самолете преимущественно может способствовать снижению веса конструкции. Самолет с опорной конструкцией может иметь более высокую прочность, имея однако меньший вес.

Для изготовления трубок или стержневых элементов могут быть использованы такие материалы, как, например, упрочненные углеродным волокном пластики или металлы, такие как титан.

В соответствии с дополнительным примерным вариантом осуществления настоящего изобретения второй конец переходной области является, по существу, листом. Листовая (плоская) конструкция может быть получена, например, за счет симметричного расплющивания трубки. При симметричном расплющивании трубки плоский конец переходной области может быть расширен. Следовательно, переходная область трубчатого стержневого элемента может иметь непрерывный переход от трубчатой к линейной форме. Такая форма ориентировочно аналогична форме тюбика зубной пасты.

Листовая форма концевой области трубки позволяет соединять ее с имеющей форму прямоугольного параллелепипеда или листовой соединительной деталью. Листовая часть переходной области может быть соединена с листовой областью соединительной детали, чтобы произвести фиксацию. В такой конструкции можно обеспечить равномерную передачу силы. Более того, листовая форма может быть предпочтительной в случае использования различных технологий прикрепления. Например, заклепки или винты лучше могут быть введены в листовые (пластинчатые) области. Аналогично, в листовых областях могут быть использованы клеевые соединения. В этой конфигурации прикрепление происходит, по существу, без существенных напряжений.

В соответствии с дополнительным примерным вариантом осуществления настоящего изобретения второй конец переходной области имеет форму клюва или форму зажима. В этом контексте термин "форма клюва" относится к двум областям, расположенным напротив друг друга и смещенным друг от друга, так что они являются, по существу, параллельными. Пространством между областями может быть, например, выемка, например, полученная из-за фрезерования материала. Переходная область, имеющая форму клюва, является симметричной. Например, соединение типа пробки (Steckverbindung) может быть создано при помощи имеющей форму клюва переходной области.

В этой конфигурации,в пространство или зазор между двумя плоскими областями может быть введен дополнительный элемент. Если этот дополнительный (второй) элемент также представляет собой плоский (листовой) объект, например, объект в виде прямоугольного параллелепипеда, то тогда соединение с точной посадкой (подгонкой) может быть создано между двумя элементами. Как и в случае симметричной конструкции, соединение с точной посадкой позволяет исключить возникновение моментов изгиба в результате асимметрии или неоднородностей.

Соединение с точной посадкой позволяет исключить силы зажима. Соединение с точной посадкой позволяет исключить нежелательные зазоры, которые приходится компенсировать за счет изгиба материала при установке. Элементы, которые соединяют с точной посадкой, могут быть соединены безо всяких зазоров. За счет этого можно, в случае высоко нагруженных компонентов, исключить дополнительные напряжения, которые могут возникать при зажиме (силы зажима). Это позволяет добиться снижения веса за счет использования хороших материалов, так как исключение концентрации напряжений позволяет использовать, например, упрочненные волокном материалы.

Листовой (плоский) конец переходной области и/или зона расширения переходной области позволяют улучшить крепление соединительного элемента. Например, на большей площади может быть установлено большее число элементов крепления, таких как, например заклепки или винты, или же могут быть использованы заклепки или винты с большей стойкостью к разрыву.

В соответствии с дополнительным примерным вариантом осуществления настоящего изобретения переходная область стержневого элемента выполнена как соединительный элемент, в частности как трубчатое соединение. В этой конфигурации соединительный элемент выполнен отдельно от стержневого элемента. Это означает, что стержневой элемент может быть изготовлен независимо от соединительного элемента или переходной области. Более того, стержневой элемент и соединительный элемент могут быть изготовлены из различных материалов. Следовательно, соединительным элементом может быть сменная переходная область стержневого элемента.

Таким образом, стержневые элементы и соединительные элементы можно изготавливать как стандартные компоненты и в зависимости от требуемого вида соединения использовать соответствующий соединительный элемент, который позволяет создать соответствующую переходную область для центрального введения силы растяжения или силы давления.

Отдельное конструирование переходной области означает, что нет необходимости в том, чтобы стержневой элемент имел переходную область. Соединительный элемент вводят в стержневой элемент или прикрепляют к нему, так что он является сменным. Стандартные детали могут быть изготовлены, например, с определенными диаметрами или длинами. В модульной конструкции любые стержневые элементы с переходными областями или без переходных областей могут быть объединены с соответствующими соединительными элементами, дополнены ими или приспособлены к ним.

Использование стандартных деталей позволяет улучшить управление запасами за счет хранения уменьшенного числа деталей. Более того, переходная область и стержневой элемент могут быть изготовлены, например, из различных материалов. За счет этого могут быть использованы различные требования, касающиеся нагрузочной способности переходных областей или зон передачи силы от одной формы поперечного сечения к другой форме поперечного сечения. Более того, в случае дефектов материала только дефектные индивидуальные детали легко могут быть заменены.

За счет небольшого числа различных элементов, в случае серийного производства, и за счет использования большого числа стандартных деталей можно упростить процесс изготовления. Например, соединительные элементы могут быть прикреплены к каждому концу трубки. Следовательно, в случае соединительного элемента, который не является симметричным по оси, на одном конце трубки или на другом конце трубки можно произвести установку соединительного элемента за счет его поворота относительно продольной оси. Такой поворот, например, на 90 градусов позволяет произвести установку в различных положениях. Поворот производят относительно продольной оси трубки.

В соответствии с дополнительным примерным вариантом осуществления настоящего изобретения соединительный элемент изготавливают целиком в виде одной детали, что является предпочтительным для процесса производства. Более того, например, в случае трубчатых стержневых элементов соединительные элементы могут быть частично изготовлены с использованием токарной обработки.

В соответствии с дополнительным примерным вариантом осуществления настоящего изобретения соединительный элемент изготавливают из нескольких деталей, например из двух деталей. Конструкция соединительного элемента из двух деталей позволяет упростить процесс крепления соединительного элемента к стержневому элементу. Например, соединительный элемент из двух деталей может иметь конструкцию с двумя половинами оболочки, так что две половины оболочки могут быть соединены с концом трубки. Следовательно, каждая половина оболочки может быть соединена независимо от другой половины оболочки с внешней стенкой или с внутренней стенкой трубки.

За счет этого можно обеспечить точную посадку, то есть посадку с малыми зазорами. Зазор или свободное пространство могут возникать только в том случае, если внутренняя сторона оболочки не опирается на внешнюю стенку трубки. Точная посадка половин оболочки на внутренней стенке или на внешней стенке трубки преимущественно позволяет повысить прочность такого соединения. Указанным образом могут быть исключены моменты изгиба или силы среза.

Соединительные элементы, которые установлены с возможностью отсоединения, могут быть прикреплены, например, к внешней или внутренней стенке трубки, чтобы обеспечить фиксацию или точную посадку.

Соединительный элемент может иметь две одинаковые образующие детали, изготовленные из упрочненного волокном композиционного материала, такого как, например, упрочненный углеродным волокном пластик, или из металла (из листового, дополнительно фрезерованного металла). Для учета допусков изготовления соединение могут производить как снаружи, так и внутри трубки или стержневого элемента. Детали соединительного элемента могут иметь контур, который позволяет организовать непрерывное производство, аналогично непрерывному производству профиля.

В соответствии с дополнительным примерным вариантом осуществления настоящего изобретения по меньшей мере один элемент сочленения выполнен с возможностью зацепления с переходной областью или с одним концом соединительного элемента по меньшей мере одного стержневого элемента. Это означает, что элемент прикрепления или элемент сочленения, а в частности его форма (конфигурация), соответствует форме переходной области стержневого элемента. Совпадение конфигураций означает, что можно создать соединение с точной посадкой или создать фиксирующее соединение. За счет этого могут быть исключены моменты изгиба и снижено образование неоднородностей.

За счет точной подгонки формы элемент сочленения находится в прямом контакте с переходной областью, так что при установке можно исключить любые напряжения, например, возникающие за счет давления. Такие напряжения могут возникать в том случае, когда два элемента, а в частности элемент сочленения и переходная область стержневого элемента или соединительного элемента, не имеют точной посадки и требуют приложения давления при установке, чтобы принудительно ввести компонент в соответствующую форму (придать компоненту соответствующую конфигурацию).

В соответствии с дополнительным примерным вариантом осуществления настоящего изобретения по меньшей мере один элемент сочленения содержит поверхность прикрепления. Более того, элемент сочленения содержит базовую поверхность, причем базовая поверхность и поверхность прикрепления соединены так, что может быть задано пространственное направление для соединяемого стержневого элемента.

Например, поверхность прикрепления и базовая поверхность могут иметь форму ленты или листа металла. Детали в виде листов металла могут быть установлены под различными углами друг относительно друга. Базовая поверхность может быть прикреплена к установочной стороне, например, при помощи нервюры, стрингера или каркасного элемента.

Следовательно, базовая поверхность может идти параллельно установочной стороне. За счет угла между базовой поверхностью и поверхностью прикрепления поверхность прикрепления может быть расположена под углом относительно установочной стороны. Форма поверхности прикрепления может совпадать с формой переходной области или соединительного элемента, так что в ходе установки, например, имеющей форму клюва концевой зоны соответствующего соединительного элемента или переходной области, угол между соединительным элементом или трубчатым стержневым элементом соответствует углу между поверхностью прикрепления и базовой поверхностью.

За счет этого можно создать точки специального соединения или точки сочленения с углами для опорных стандартных конструкций. Эти опорные конструкции могут быть выполнены в виде каркаса. За счет угла между поверхностью прикрепления и базовой поверхностью или за счет соответствующего угла между стержневым элементом и базовой поверхностью, или между стержневым элементом и установочной стороной можно создать оптимальные пути силы. Однако следует иметь в виду, что поверхность прикрепления также может быть выполнена как неотъемлемая часть элемента фюзеляжа, нервюры, стрингера или элемента каркаса.

Например, если элемент сочленения представляет собой L-образную опору, угол между поверхностью прикрепления и базовой поверхностью составляет 90°.

Стенки различной толщины могут быть получены, например, в случае конструкции из упрочненного углеродным волокном пластика за счет использования всего нескольких, например двух, видов изложниц и изменения прочности стенки материала. Изменение прочности стенки производят за счет изменения числа слоев, причем все возможные величины нагрузок могут быть обеспечены за счет изменения толщины материала или изменения числа слоев.

Кроме упрочненного углеродным волокном пластика, элемент сочленения также может быть изготовлен из алюминия или стали, или из другого материала, который обычно используют при конструировании самолета.

В соответствии с дополнительным примерным вариантом осуществления настоящего изобретения элемент сочленения представляет собой элемент корпуса самолета. Термин "элемент корпуса самолета" обозначает, например, лонжероны, стрингеры, элементы рамы или нервюры. Элементы корпуса самолета придают прочность каркасу самолета.

Элементы корпуса самолета могут также служить для согласования сил, например сил, которые вводят при помощи дополнительных узлов. В качестве примеров дополнительных узлов можно привести вертикальное хвостовое оперение или крыло, или опорную конструкцию вертикального хвостового оперения.

В случае элементов корпуса самолета, которые спроектированы как элементы сочленения, нет необходимости в использовании отдельных элементов сочленения.

Множество усовершенствований настоящего изобретения описаны далее со ссылкой на опорную конструкцию. Эти технические решения применимы также к соединительному элементу, элементу сочленения, к крылу и к способу передачи сил между стержневым элементом и элементом сочленения.

Краткое описание чертежей

Далее настоящее изобретение будет описано более подробно со ссылкой на приложенные чертежи, на которых аналогичные детали имеют одинаковые позиционные обозначения. Следует иметь в виду, что детали на чертежах показаны без соблюдения масштаба.

На фиг.1 показан вид сверху соединительного элемента в соответствии с примерным вариантом осуществления настоящего изобретения.

На фиг.2 схематично показано расположение двух стержневых элементов на элементе сочленения в соответствии с примерным вариантом осуществления настоящего изобретения.

На фиг.3 схематично показано еще одно расположение двух стержневых элементов на элементе сочленения в соответствии с примерным вариантом осуществления настоящего изобретения.

На фиг.4 схематично показан элемент сочленения в соответствии с примерным вариантом осуществления настоящего изобретения.

На фиг.5 схематично показано еще одно расположение двух стержневых элементов на элементе сочленения в соответствии с примерным вариантом осуществления настоящего изобретения.

На фиг.6 схематично показано расположение четырех стержневых элементов на элементе сочленения в соответствии с примерным вариантом осуществления настоящего изобретения.

На фиг.7 схематично показано расположение элемента сочленения, который содержит четыре стержневых элемента, на элементе каркаса в соответствии с примерным вариантом осуществления настоящего изобретения.

На фиг.8 схематично показано с увеличением расположение элемента сочленения, который содержит четыре стержневых элемента, на элементе каркаса в соответствии с примерным вариантом осуществления настоящего изобретения.

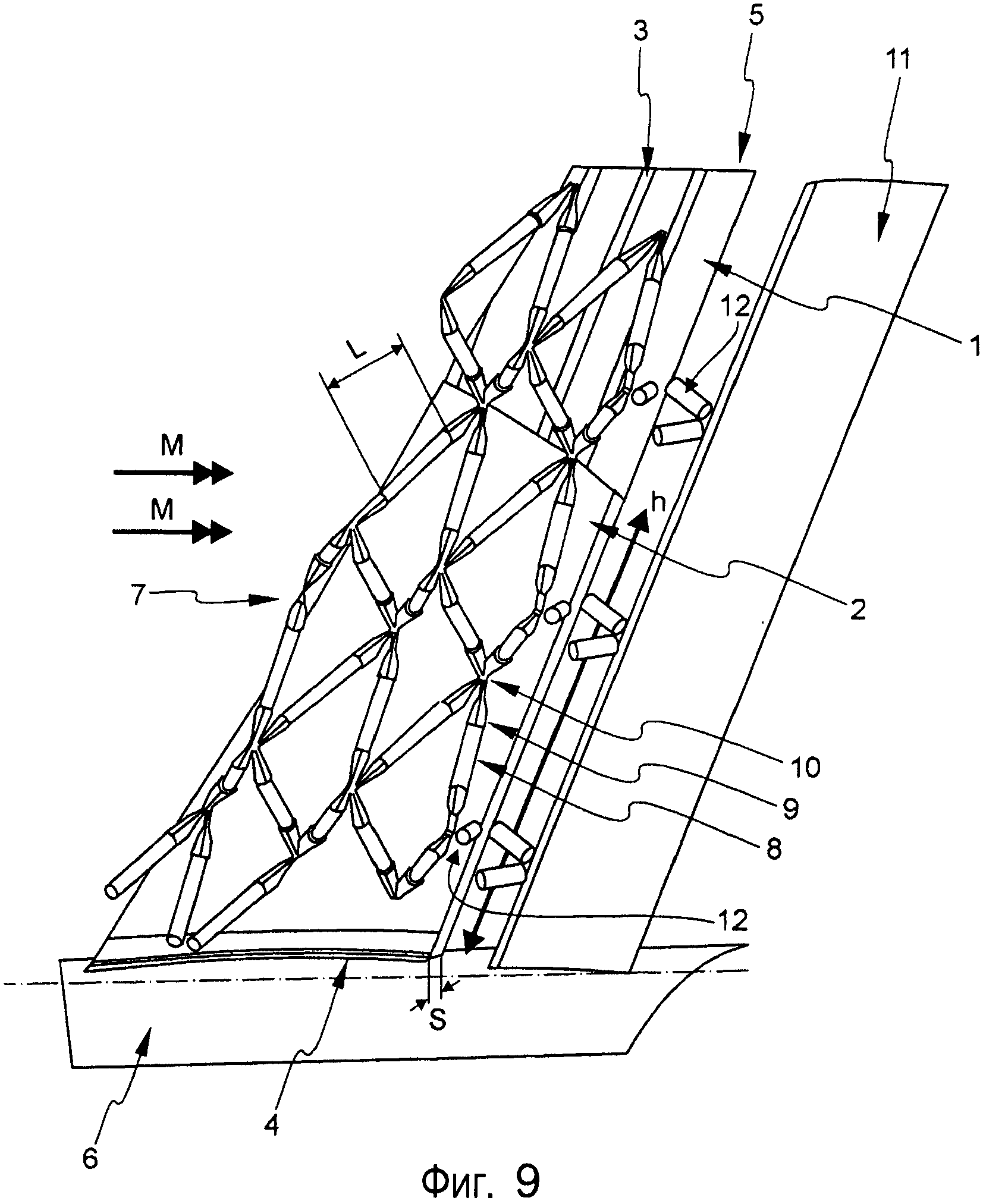

На фиг.9 показан вид в перспективе в разрезе крыла, которое содержит опорную конструкцию в соответствии с примерным вариантом осуществления настоящего изобретения.

На фиг.10 показан еще один вид в перспективе в разрезе крыла, которое содержит опорную конструкцию в соответствии с примерным вариантом осуществления настоящего изобретения.

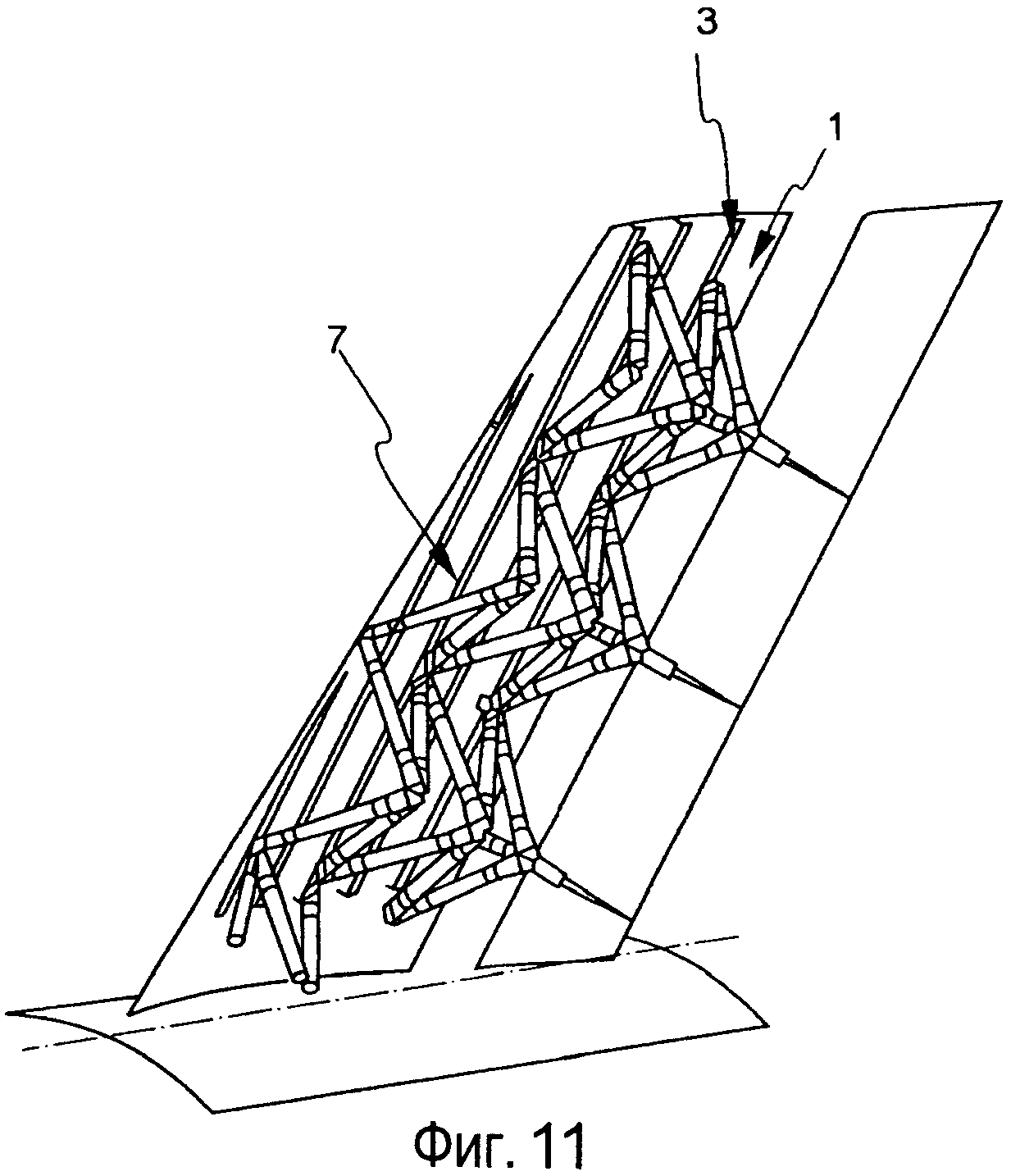

На фиг.11 показан вид в перспективе в разрезе, аналогичный показанному на фиг.10, но без внутренней оболочки.

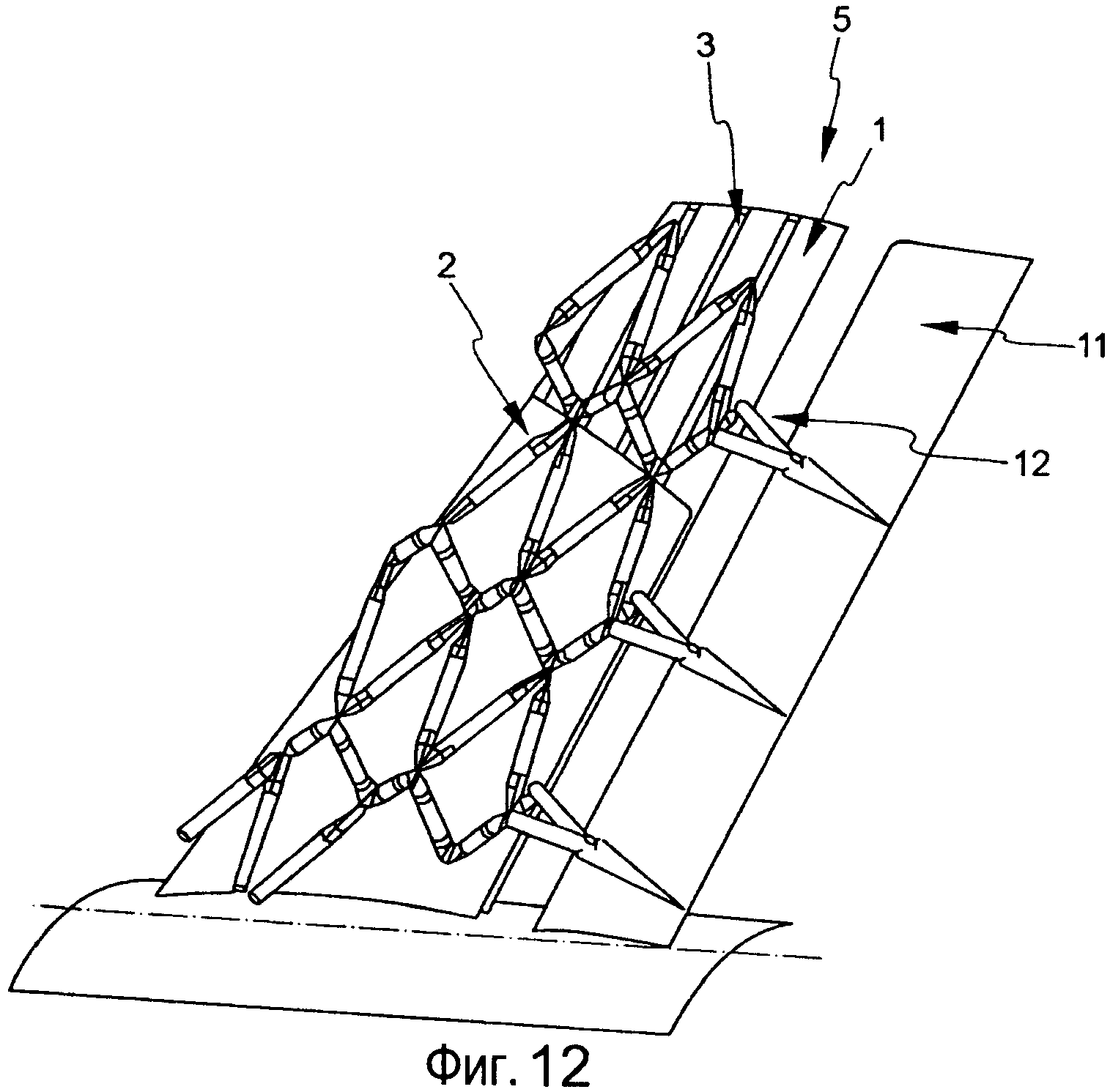

На фиг.12 показан вид в перспективе сбоку крыла с опорной конструкцией в соответствии с примерным вариантом осуществления настоящего изобретения.

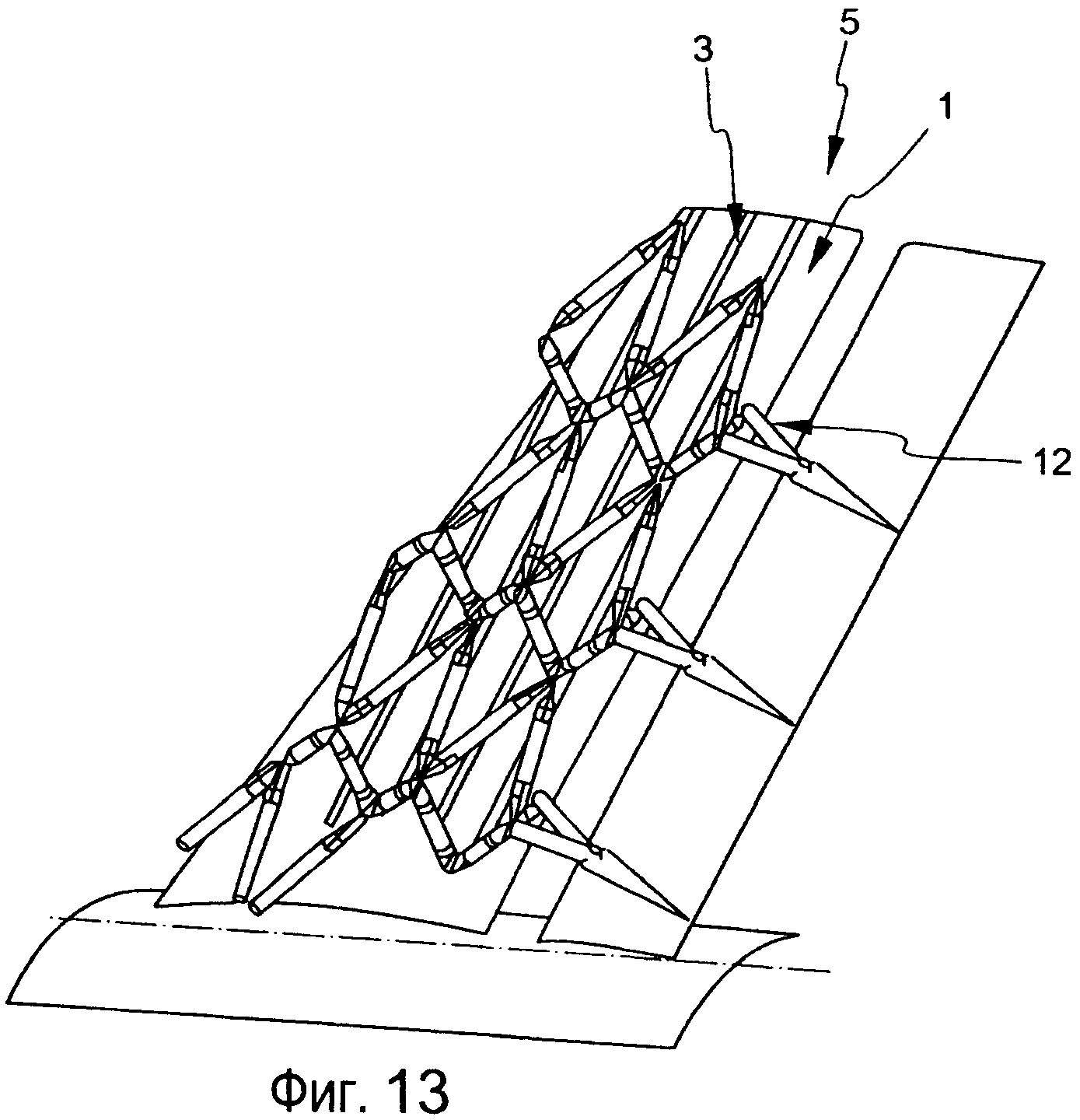

На фиг.13 показан вид в перспективе сбоку, аналогичный показанному на фиг.12, но без внутренней оболочки.

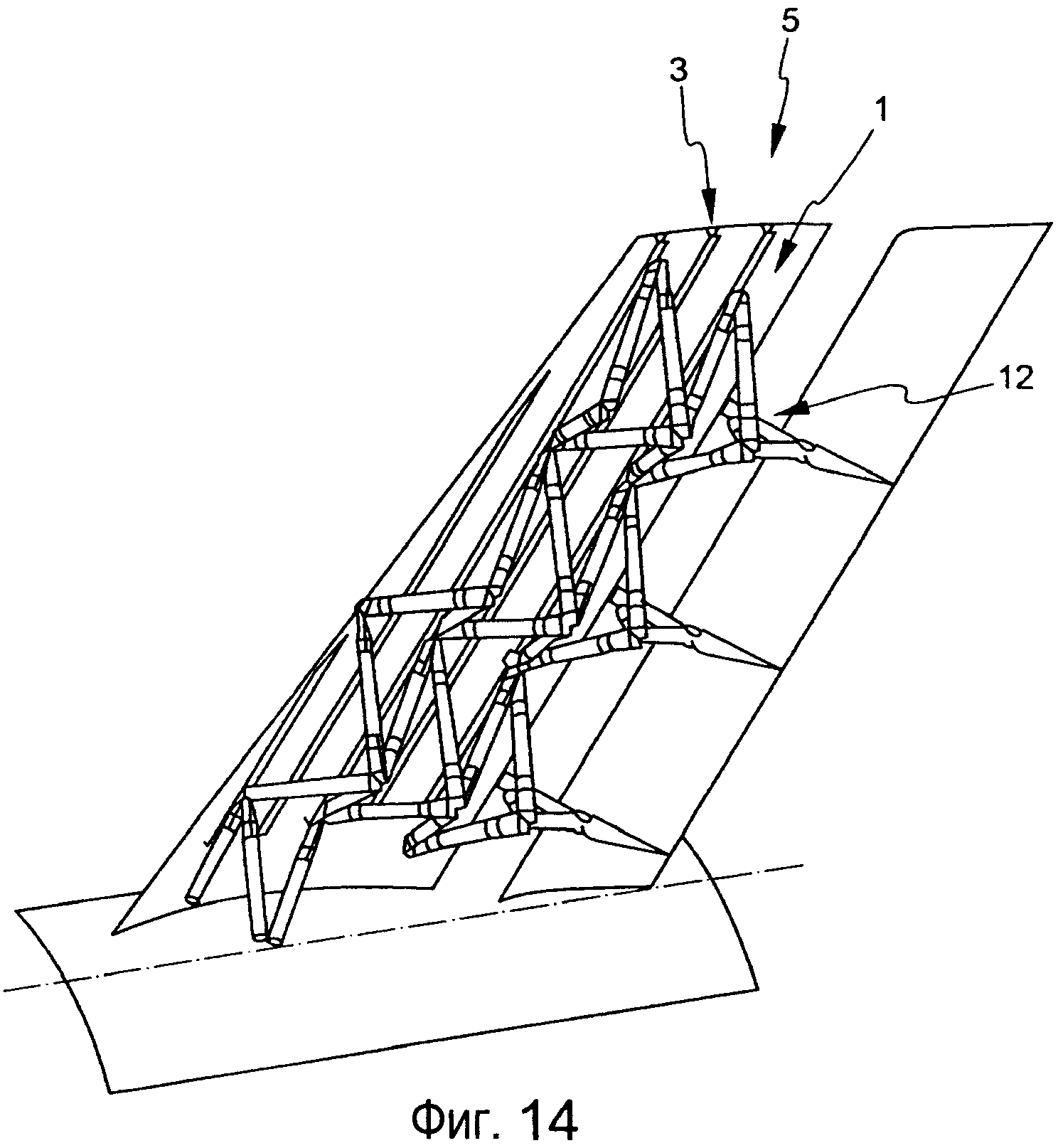

На фиг.14 показан еще один вид в перспективе в разрезе крыла, которое содержит опорную конструкцию в соответствии с примерным вариантом осуществления настоящего изобретения.

На фиг.15 показан частично вид спереди в разрезе вертикального хвостового оперения в соответствии с примерным вариантом осуществления настоящего изобретения

На фиг.16 показан вид снизу трубчатого профиля в соответствии с примерным вариантом осуществления настоящего изобретения.

На фиг.17 показан вид сверху трубчатого профиля в соответствии с примерным вариантом осуществления настоящего изобретения.

На фиг.18 показана схема последовательности операций способа поддержки (передачи силы между стержневым элементом и элементом сочленения. - прим. переводчика) в соответствии с примерным вариантом осуществления настоящего изобретения.

На фиг.19 показана схема последовательности операций способа изготовления соединительного элемента в соответствии с примерным вариантом осуществления настоящего изобретения.

Подробное описание изобретения

На фиг.1 показан вид сверху соединительного элемента 9. Соединительный элемент 9 образует переход от круглого поперечного сечения 34 к узкому прямоугольному поперечному сечению 30. На своем круглом конце 34 или на своем приемнике 34 трубки соединительный элемент 9 содержит отверстие для ввода трубки. В незакрепленном состоянии введенная трубка или стержневой элемент могут скользить вдоль области размещения или области 14 прикрепления. Альтернативно, область 14 прикрепления также может быть введена в трубку. В незакрепленном состоянии трубка, введенная в область 14 прикрепления, может скользить вдоль средней линии 17 или может вращаться относительно средней линии 17. За счет скольжения трубки в области 14 прикрепления становится возможной компенсация допусков, то есть полная длина, которая образована длиной соединительного элемента 9 вдоль средней линии 17 и длиной введенной трубки, по желанию может быть изменена.

На трубчатом конце 14 для закрепления могут быть использованы глухие заклепки. При помощи заклепок весьма существенные нагрузки 10 могут быть восприняты соединительной деталью 9. Преимущественно, заклепки вводят в заданные места 16 установки заклепок. Переход между круглым концом 34 и прямоугольным концом 30 соединительной детали является непрерывным. На прямоугольном конце 30 соединительной детали 9 образована плоская область 13.

Эта плоская (листовая) область 13 служит для установки или прикрепления соединительных элементов, таких как, например, заклепки или винты. Альтернативно, эта область, а в частности соответствующая область стороны внутри зазора 35, также может быть использована как клеевая поверхность для соединения соединительной детали с элементом сочленения. Для этого элемент сочленения вводят в зазор 35.

В этой конфигурации плоская (листовая) область 13 имеет форму клюва. Зазор 35 может быть удлинен или несколько расширен, чтобы ввести в него элемент сочленения. За счет этого облегчается ввод элемента сочленения в зазор. Увеличение размера зазора приводит к восстановлению силы. После установки элемента сочленения в желательном положении его закрепляют при помощи плоских областей 13, которые сужают зазор.

Развитая плоская область 13 создает место для установки заклепок. Заклепки устанавливают в заданных точках 15, так чтобы после ввода заклепок нагрузка на материал у плоского конца не становилась чрезмерной. Зазор 35 совместно с более длинной кромкой прямоугольного поперечного сечения 30 создает плоскость симметрии для соединительной детали 9. В этой плоскости соединительная деталь 9 может быть разъединена.

Разъединение приводит к образованию двух одинаковых деталей в виде оболочек. Эти детали (оболочки) могут быть изготовлены как из упрочненного волокном композиционного материала, так и из металла, например из листового металла. За счет изменения толщины 18 соединительная деталь или трубчатое соединение 9 могут передавать различные нагрузки или различные значения нагрузки. Для этого изменяют, например, число слоев при изготовлении упрочненного углеродным волокном пластика (упрочненного волокном композиционного материала). Например, за счет использования двух изложниц и при изменении толщины стенки материала за счет изменения числа слоев можно передавать различные значения нагрузки.

Симметричная конструкция соединительного элемента 9 или его образующих деталей, то есть верхней и нижней оболочки 9, позволяет производить передачу силы безо всяких моментов между круглым поперечным сечением 34 и прямоугольным поперечным сечением 30, вдоль средней линии 17. В этой конфигурации средняя линия 17 соединяет центры или центры массы области 34 круглого поперечного сечения и области 30 прямоугольного поперечного сечения.

Элемент сочленения, такой как, например, деталь из листового металла, который имеет форму, соответствующую прямоугольному поперечному сечению 30, может быть введен в зазор 35. Во введенном состоянии соединительная деталь 9 или его верхняя или нижняя оболочка 9 могут быть прикреплены к элементу сочленения при помощи заклепок, установленных в плоской области 13. За счет этого становится возможным центральное введение силы в элемент сочленения вдоль средней линии 17.

Соединительная деталь 9 может вращаться относительно средней линии 17. Соединительная деталь 9 или оболочки 9 могут быть прикреплены к каждому концу соответствующей трубки. За счет вращения соединительной детали относительно средней линии 17 плоскости, ограниченные плоской стороной 13 двух оболочек 9, которые расположены напротив друг друга, то есть которые расположены соответственно на другом конце трубки, могут быть повернуты друг относительно друга. За счет этого можно корректировать отклонения углов элементов сочленения.

На фиг.2 показано расположение двух стержневых элементов 36 на элементе сочленения 37. Стержневой элемент 36 содержит трубчатый элемент 8 и соединительный элемент 9. Соединительный элемент 9 образован из двух деталей 20 и прикреплен к одному концу трубчатого элемента 8. Две детали 20 образуют соединительный элемент 9, который позволяет создать переходную область от круглого поперечного сечения к прямоугольному поперечному сечению.

Для образования перехода зазор 35 продолжают через весь соединительный элемент, в результате чего возникают две оболочки 20. Две оболочки 20 представляют собой одинаковые детали соединительного элемента 9. За счет пространства 37 можно создать ситуацию, в которой внутренняя часть образующих деталей 20 будет соответствовать внешней форме трубчатого элемента 8, при этом получают фиксирующее соединение или соединение с точной посадкой. Детали 20 соединяют заклепками с областью конца трубчатого элемента 8, в частности, с использованием глухих заклепок.

На фиг.2 показано введение силы F в круговые области поперечного сечения трубчатого элемента 8, в частности в трубчатые области поперечного сечения трубки 8. За счет осевой симметрии трубчатого элемента 8 сила F действует вдоль продольной оси, по мнимой средней линии 17 или оси симметрии трубчатого элемента 8. В действительности распространение силы имеет место в стенке трубчатого элемента 8. За счет выбора наибольшего возможного диаметра получают высокое отношение диаметра к толщине трубчатого элемента 8, то есть получают низкое значение параметра λ. В области соединительного элемента 9 средняя линия 17 идет в плоскости симметрии соединительного элемента 9.

Две образующие детали 20 соединительного элемента, которые имеют одинаковую форму, образуют плоскость симметрии вдоль зазора 37 и 35. Средняя линия 17 также проходит через плоскость симметрии соединительного элемента 9. За счет симметричной конструкции как трубчатого элемента, так и соединительной детали 9, одинаковые силы действуют на обеих сторонах плоскости симметрии соединительной детали 9 так что никакие моменты не возникают.

Путь силы также проходит симметрично относительно средней линии 17. Средняя линия 17 продолжена в элементе 19 прикрепления элемента 38 сочленения, причем элемент 19 прикрепления закрыт двумя образующими деталями 20 соединительного элемента 9. Следовательно, сила введена симметрично и безо всяких моментов в элемент 19 прикрепления элемента 38 сочленения. Два стержневых элемента 36 расположены под углом 39 друг относительно друга внутри области, ограниченной листовым, плоским или прямоугольным элементом 19 прикрепления. За счет этого угла могут быть созданы стержневые конструкции или каркасные конструкции, обеспечивающие прием (согласование) сил в заданных направлениях.

При помощи заклепок (не показанных на фиг.2) области плоских концов образующих деталей 20 соединительного элемента 9 соединены с металлическим листом 19 прикрепления. В свою очередь, металлический лист 19 прикрепления установлен под углом 22 относительно плиты 21 основания. За счет угла 22, в свою очередь, может быть задан угол стержневых элементов 36 относительно плиты 21 основания. Например, элементом 38 сочленения может быть компонент каркаса самолета. За счет этого могут передаваться заданным образом в корпус самолета или из него силы, которые, например, поступают от дополнительной части самолета.

Полностью симметричная конструкция позволяет исключить внецентровое соединение, в результате чего не возникают дополнительные нагрузки за счет изгиба. Эффективная линия переданной силы F идет через центральную плоскость точки 38 сочленения или элемента 19 прикрепления, через среднюю линию образующих деталей 20 и среднюю линию 17 трубчатых элементов 8. За счет скольжения трубчатого элемента 8 или элемента 19 прикрепления в образующих деталях 20 на расстояние L может быть обеспечена компенсация допусков и продольная компенсация.

При помощи плиты 21 основания элемент 38 сочленения может быть, например, прикреплен к элементу каркаса. Элемент 38 сочленения, однако, также может быть выполнен как неотъемлемая часть компонента каркаса, выполненного в виде одной детали.

Трубчатый элемент 8 имеет круглое поперечное сечение. В этой конфигурации внутренняя область 28 является, по существу, полой, причем прочность определяется, среди прочего, толщиной стенки 29 трубки 8 и диаметром трубки.

На фиг.3 схематично показано еще одно расположение двух стержневых элементов 36 на элементе 38 сочленения. На фиг.3 показана толщина 42 стенки соединительного элемента или образующей детали 20. Толщина 42 материала или число слоев 42 в случае изготовления из композиционного материала оказывают влияние на нагрузочную способность образующей детали 20. Чем больше толщина стенки, тем выше нагрузочная способность соединительного элемента 9. Возможные положения введения заклепок показаны средними линиями 15, 16.

На фиг.4 схематично показан элемент 38 сочленения в соответствии с примерным вариантом осуществления настоящего изобретения. Элемент сочленения, показанный на фиг.4, содержит элемент 21 основания и два элемента 19 прикрепления, которые соединены с плитой основания при помощи промежуточной детали. За счет выбора положения элементов 19 прикрепления друг относительно друга и положения относительно элемента 21 основания может быть задано пространственное направление стержневых элементов. Положение и пространственное направление определяются углами поверхностей 19,21 друг относительно друга.

На фиг.5 схематично показано еще одно расположение двух стержневых элементов на элементе 25 сочленения в соответствии с примерным вариантом осуществления настоящего изобретения. Элемент 21 основания соединен по плоскости с компонентом 3 каркаса. В этой конфигурации наружная поверхность элемента 21 основания может служить поверхностью прикрепления. В нее могут быть введены, например, заклепки или винты для соединения с компонентом 3 каркаса. Однако наружная поверхность элемента 21 основания также может быть, например, соединена (иным образом) с компонентом 3 каркаса.

Два стержневых элемента 36 соединены с элементами 19 прикрепления. Угол, под которым расположены стержневые элементы между поверхностью 21 основания и стержневым элементом 36, определяется углами между элементом 19 прикрепления и плитой 21 основания или между элементами 19 прикрепления друг относительно друга.

На фиг.6 показаны четыре стержневых элемента 23, 24, 25 и 26, которые расположены на элементе 27 сочленения. Элемент 27 сочленения вновь содержит плиту основания. За счет схемы расположения, показанной на фиг.3, можно распределять силу, которая действует на плиту основания элемента 27 сочленения, по четырем опорам или стержневым элементам 23, 24, 25 и 26. Более того, сила может быть введена из опор в элемент 27 сочленения.

Стержневые элементы 23, 24, 25, 26 вновь содержат трубчатые элементы 8 и соединительные элементы 9. Соединительные элементы 9 прикреплены к одному концу трубчатого элемента 8. Другой, то есть противоположный конец, показан на фиг.6 открытым. Однако, например, дополнительные трубчатые соединения, соединительные элементы, стержневые элементы 23, 24, 25, 26 или элементы сочленения могут быть соединены с соответствующим открытым концом трубчатого элемента 8 стержневых элементов 23, 24, 25 и 26. Таким образом, могут быть созданы пространственные каркасы из индивидуальных компонентов 23, 24, 25, 26 стержневого элемента, трубчатого элемента 8, соединительного элемента 9 и элемента сочленения. Углы индивидуальных стержневых элементов друг относительно друга, например, зависят от нагрузки, которая приложена к стержневым элементам.

На фиг.7 показано расположение элемента сочленения, аналогичного показанному на фиг.6 (который содержит четыре стержневых элемента - прим. переводчика), на элементе 3 каркаса. На фиг.4 показан L-образный опорный элемент 3, который служит базой для установки элемента 27 сочленения. Элемент 3 каркаса усиливает боковую сторону 5.

На фиг.8 схематично показано с увеличением расположение элемента сочленения 27, который содержит четыре стержневых элемента 23, 24, 25, 26, на элементе 3 каркаса. На фиг.8 показано, что нижняя сторона элемента 27 сочленения опирается по плоскости на нижнюю сторону L-образного элемента 3 каркаса.

На фиг.9 показано поперечное сечение крыла самолета, которое содержит опорную конструкцию 7 в соответствии с примерным вариантом осуществления настоящего изобретения. На фиг.9 показана, в частности, задняя (со стороны наблюдателя) боковая поверхность 5 кессона крыла самолета. Форма и ориентация боковой поверхности 5 соответствуют боковой поверхности кессона крыла для вертикального хвостового оперения самолета. Боковая поверхность 5 содержит заднюю (со стороны наблюдателя) внешнюю оболочку 1 и переднюю внутреннюю оболочку 2.

Внешняя оболочка 1 и внутренняя оболочка 2 смещены друг от друга на расстояние s. Между внешней оболочкой 1 и внутренней оболочкой 2 расположены несколько распорок, компонентов каркаса или U-образных профилей 3, соответствующие перемычки или стержни которых имеют высоту s. Распорки 3 смещают внутреннюю оболочку 2 от внешней оболочки 1, причем указанные оболочки приклепаны к распоркам при помощи глухих заклепок (не показаны на фиг.9). Несмотря на то, что крепление при помощи глухих заклепок является особенно предпочтительным, внешняя оболочка 1 и внутренняя оболочка 2 могут быть прикреплены к распоркам и некоторым иным образом, например при помощи клеевого соединения.

Как это показано на фиг.9, внутренняя оболочка 2 не идет по полной высоте внешней оболочки 1. Вместо этого внутренняя оболочка 2 идет только на высоту h, где воздействие момента за счет воздушной нагрузки является особенно высоким, как это показано стрелкой М. Особенно существенные моменты приложены, в частности, к области основания, поблизости от фюзеляжного соединения 4 центрального кессона крыла, причем достаточно разместить внутреннюю оболочку 2 только в этой области, которая может занимать, в зависимости от типа и размера самолета, от 10% до 50% всей длины крыла.

На фиг.9 показано, что для дополнительной передачи силы или поглощения сил точки 10 соединения или элементы 10 соединения предусмотрены на соответствующих распорках или профилях 3 каркаса. Указанные точки 10 соединения или элементы 10 соединения вместе с соединительными деталями 9 и с трубчатыми элементами 8 образуют опорную конструкцию 7, которая выполнена в виде каркаса. При помощи конструкции 7 моменты делятся на силы растяжения и силы давления вдоль стержней и передаются к боковой поверхности вертикального хвостового оперения (не видна на фиг.9), противоположной боковой поверхности 5. Аналогично часть сил поступает в соединительную область 4, в частности к фюзеляжу 6 самолета, в виде сил давления или сил растяжения.

Деление (распределение) моментов или сил, воздействующих на вертикальное хвостовое оперение, преимущественно происходит не только за счет внешней оболочки 1 или компонентов 3 каркаса; вместо этого эти силы передаются при помощи всей опорной конструкции 7. Это преимущественно позволяет за счет конструкции боковой поверхности 5 или компонентов 3 каркаса обеспечивать придание жесткости крылу или вертикальному хвостовому оперению, так что размеры могут быть уменьшены.

Так как большие моменты действуют в области основания фюзеляжного соединения 4 кессона крыла, стержневые элементы 8 или соединительные элементы 9 преимущественно выполняют так, чтобы иметь хорошие несущие характеристики в нижней области, то есть в области опорной конструкции 7 поблизости от фюзеляжа 6 самолета. Как внутренняя оболочка 2, так и внешняя оболочка 1 могут передавать усилия к фюзеляжу 6 при помощи кронштейна или уголка в районе кромки 4 фюзеляжа.

Как можно понять из рассмотрения фиг.9, за счет соединения стержневых элементов 8 точки 10 соединения образованы как на боковой поверхности 5, так и на противоположенной боковой поверхности. Эти точки на противоположенной боковой поверхности расположены аналогично боковой поверхности 5 и позволяют поглощать силы, воздействующие в противоположном направлении.

Разность нагрузок давления на две боковые поверхности 5 может быть вызвана, например, полетными маневрами самолета (полетом по кривой), только часть области фюзеляжа 6 которого показана на фиг.9. Для проведения маневров руль 11 направления перемещают как в плоскости чертежа, так и вне плоскости чертежа. Движением руля 11 направления управляют при помощи управляющих кронштейнов 12. За счет изменения положения руля направления 11 создаются силы давления или силы всасывания, воздействующие на вертикальное хвостовое оперение. За счет опорной конструкции 7 эти силы распределяются, причем кессоны крыла проектируют так, чтобы они были прочными. Опорная конструкция 7, показанная на фиг.4, не только повышает прочность, но и позволяет снизить вес крыла, в частности вес вертикального хвостового оперения самолета.

Опорная конструкция 7 позволяет передавать весьма значительные силы за счет низкого отношения толщины к диаметру стержневых элементов и большого числа заклепок. Более того, при установке опорной конструкции в кессон крыла имеет место соответствующая компенсация допусков за счет глубины, на которую вводят трубчатый элемент в соединительный элемент. За счет этого можно обеспечить ограничение эффективной длины изгиба стержневых элементов. Более того, можно исключить концентрацию напряжений.

В самолете типа Airbus 380 примеры возможных элементов 3 каркаса включают в себя нервюры 1-7 кессона крыла SLW. Однако кроме этого они имеют множество возможных применений. Возможное применение опорной конструкции 7 не ограничивается центральными кессонами крыльев самолета. Кроме этого возможно множество других применений. Например, подструктуры пола (Fussbodenunterbaukonstruktionen), в частности для полов самолетов, могут быть образованы при помощи опорной конструкции.

На фиг.10 показан еще один вид в перспективе в разрезе крыла, которое содержит опорную конструкцию 7. На фиг.10 показано, что концевые точки трубок 8, которые также содержат соединительные элементы 9, образуют плоскость относительно внутренней оболочки 2 и внешней оболочки 1. За счет использования соответствующих соединительных элементов 10 в этих соединительных точках можно также крепить боковую поверхность 5, если она есть, к внутренней оболочке 2 и к внешней оболочке 1.

На фиг.11 показан вид в перспективе в разрезе, соответствующий показанному на фиг.10, но без внутренней оболочки. Можно видеть, что U-образные профили 3 также идут поперек области на фиг.10, которая закрыта внутренней оболочкой 2.

На фиг.12-14 показаны дополнительные виды в перспективе в разрезе крыла, а в частности вертикального хвостового оперения. Показана конструкция вертикального хвостового оперения и поверхности управления или руля направления. Показано, как руль 11 направления связан с вертикальным хвостовым оперением при помощи кронштейнов 12 поверхности управления. За счет руля 11 направления создается дополнительный вес, который должна нести опорная конструкция 7, внутренняя оболочка 2 и внешняя оболочка 1, а также кронштейн 12.

На фиг.15 схематично показан вид спереди в разрезе вертикального хвостового оперения самолета. Две боковые поверхности 5 создают вертикальное хвостовое оперение с плоской конструкцией, причем эти боковые поверхности входят в плоскость чертежа. Две боковые поверхности 5 образуют оболочку вокруг каркаса 7. При перемещении самолета из плоскости чертежа воздух может протекать мимо боковых поверхностей 5. На фиг.15 показаны две боковые поверхности 5, которые образуют внешнюю оболочку 1. В точках 10 соединения боковые поверхности 5 соединены с каркасом 7. Таким образом, точки 10 соединения определяют форму вертикального хвостового оперения. Каркас 7 покрыт двумя боковыми поверхностями 5, так что каркас 7 может быть использован как рама для боковых поверхностей 5. Каркас 7 поддерживает боковые поверхности 5.

На фиг.15 показаны две индивидуальные боковые поверхности 5, которые расположены по сторонам каркаса 7. Однако внешняя оболочка 1 также может быть сконструирована как непрерывный элемент, в котором верхняя область вертикального хвостового оперения, показанная на фиг.7 открытой, может быть закрыта и также покрыта внешней оболочкой 1.

Между двумя поверхностями 5 образовано, главным образом, полое пространство, которое содержит каркас 7. Поэтому сконструированное вертикальное хвостовое оперение может иметь малый вес. Силы, которые воздействуют на боковые поверхности 5 в направлении полого пространства, передаются к фюзеляжу 6 самолета при помощи каркаса 7, расположенного внутри вертикального хвостового оперения, по прямой линии. Для того чтобы ввести силы, переданные от боковых поверхностей 5, при помощи каркаса 7 к фюзеляжу самолета, как боковые поверхности 5, так и каркас 7 соединены с фюзеляжем 6 самолета. Соединением может быть, например, соединение при помощи заклепок (не показано на фиг.15).

Однако каркас 7 также может быть соединен только с боковыми поверхностями 5, без создания прямого контакта каркаса с фюзеляжем 6. В этом случае введение силы в фюзеляж производят при помощи каркаса 7 и боковых поверхностей 5.

На фиг.16 показан вид снизу трубчатого профиля в соответствии с вариантом осуществления настоящего изобретения. Трубчатый профиль 31, а именно штампованная из металлического листа деталь 31 или отпрессованный упрочненный углеродным волокном или стекловолокном слоистый материал 31, показанный на фиг.16, представляет собой полуфабрикат 31, из которого могут быть изготовлены соединительные элементы 9, а в частности образующие детали 20. Полуфабрикат 31 представляет собой профиль, который может быть получен за счет продольного разрезания трубы по центру. На равном расстоянии производят расплющивание, как это объясняется более подробно со ссылкой на фиг.19. Трубчатый элемент, показанный на фиг.16, уже имеет форму оболочки.

Полуфабрикат 31 имеет длинную сторону и короткую сторону. Короткая сторона определяет ширину полуфабриката 31. В расплющенных областях 41 полуфабрикат 31 шире, чем в трубчатой или полутрубчатой области 40. Пунктирными линиями 32 и 33 показаны 25 места возможного разделения. Эти места разделения повторяются с равными промежутками. Если полуфабрикат разделяют в местах разделения 32 и 33, в результате получают готовую образующую деталь соединительного элемента 9. Из полуфабриката 31, показанного на фиг.16, могут быть получены восемь образующих деталей для соединительных элементов 9.

На фиг.17 показан вид сверху полуфабриката, показанного на фиг.16. Имеющее вид оболочки поперечное сечение позволяет получить образующие детали 20 соединительного элемента 9, образованного из нескольких деталей. Эти образующие детали 20 также имеют переход между трубчатым или полутрубчатым концом 40 и плоским концом 41. За счет разделения, проводимого аналогично показанному на фиг.16, могут быть получены образующие детали 20. Способ получения образующих деталей описан далее со ссылкой на фиг.19.

На фиг.18 объясняется способ передачи силы между стержневым элементом и элементом сочленения при помощи соединительного элемента. Способ включает в себя операции S1-S5. При осуществлении способа от операции S1 ожидания, в операции S2 стержневой элемент соединяют с первым концом основы соединительного элемента. В следующей операции S3 на втором конце основы соединительного элемента устанавливают элемент сочленения по меньшей мере с частичным перекрытием. Последовательность операций S2 и S3 по желанию может быть обратной. В операции S4, наконец, силу передают центрально между стержневым элементом и элементом сочленения, так что не возникают никакие моменты. После завершения передачи силы в операции S5 вновь переходят в режим ожидания.

На фиг.19 показана схема последовательности операций способа изготовления соединительного элемента. В этом способе в операции S11 сначала подготавливают трубку. В операции S12 затем часть трубки симметрично расплющивают с равными промежутками. Трубку деформируют так, что после операции S12, которая по желанию может быть повторена, получают трубчатый профиль с трубчатыми областями.

Операция S13 альтернативно предусматривает разделение на равном расстоянии трубчатого профиля или отрезание соединительных элементов от трубчатого профиля. Разделение или отрезание производят как в местах расплющивания, так и в трубчатых местах. Разрез производят перпендикулярно оси, определяющей продольное направление трубчатого профиля. В следующей операции S14 получают соединительный элемент с первым концом, имеющим круглое поперечное сечение, и со вторым плоским концом, имеющим прямоугольное поперечное сечение.

Наконец, в операции S15 область размещения симметрично фрезеруют в одной плоскости на плоском конце соединительного элемента, чтобы она была параллельной плоскому концу. Эту область размещения используют для размещения элемента сочленения. После этого в операции S16 соединительный элемент разделяют по центру, в плоскости, параллельной плоскому концу соединительного элемента. В этом контексте термин "по центру" относится к диаметру круглого конца соединительного элемента.

После достижения завершающей операции S17 получают по меньшей мере один соединительный элемент или по меньшей мере две симметричные образующие детали.

Образующие детали соединительного элемента также могут быть изготовлены из композиционного материала, такого как упрочненный стекловолокном пластик или упрочненный углеродным волокном пластик. В так называемом процессе раскладки используют положительную изложницу или отрицательную изложницу профиля. Так как необходимо получить возможно более точные внутренние размеры соединительного элемента, в процессе изготовления используют положительную изложницу, как это описано далее более подробно.

Композиционный материал раскладывают слоями желательной толщины на положительной изложнице. Чтобы избежать образования пузырей, композиционный материал втягивают в изложницу с использованием вакуума. Для усиления вакуума вокруг композиционного материала помещают воздухонепроницаемую пленку.

Указанным образом может быть получен профиль в виде половины оболочки, из которого за счет разделения получают индивидуальные половины оболочки.

Альтернативно, соединительный элемент может быть изготовлен из листового металла с использованием процесса штамповки или вытяжки. Для этого соответствующую заготовку из металла устанавливают на положительную изложницу профиля и прикладывают давление, в результате чего лист получает форму профиля. Процесс продолжают с использованием профиля в виде половины оболочки, как уже было описано здесь выше.

Реферат

Группа изобретений относится к области к авиации. Опорная конструкция для самолета содержит один или несколько стержневых элементов (36) и один или несколько элементов (37) сочленения. Стержневой элемент (36) содержит переходную область (9), которая выполнена с возможностью зацепления с одним элементом (37) сочленения. Когда переходная область (9) стержневого элемента (36) входит в зацепление с одним элементом (37) сочленения, то имеет место центральная передача силы между стержневым элементом (36) и элементом (37) сочленения. Предложены также соединительный элемент, элемент сочленения, стержневой элемент, крыло, самолет, способ передачи силы и способ изготовления соединительного элемента. Группа изобретений направлена на создание усовершенствованной конструкции. 8 н. и 24 з.п. ф-лы, 19 ил.

Формула

по меньшей мере один стержневой элемент (36); и по меньшей мере один элемент (38) сочленения;

причем по меньшей мере один стержневой элемент (36) содержит переходную область;

при этом переходная область выполнена с возможностью зацепления по меньшей мере с одним элементом (38) сочленения, так что имеется по меньшей мере частичное перекрытие;

причем переходная область по меньшей мере одного стержневого элемента (36) выполнена так, что, когда переходная область входит в зацепление по меньшей мере с одним элементом (38) сочленения, сила передается центрально между по меньшей мере одним стержневым элементом (36) и по меньшей мере одним элементом (38) сочленения;

при этом переходная область содержит первый конец (14) с первой формой поперечного сечения и второй конец (13) со второй формой поперечного сечения;

при этом первая и вторая формы поперечного сечения являются различными;

причем второй конец (13) переходной области выполнен как симметричное расплющивание трубки.

причем по меньшей мере один элемент (38) сочленения содержит базовую поверхность(21);

при этом по меньшей мере один элемент (19) прикрепления выполнен с возможностью соединения с базовой поверхностью (21) так, что за счет элемента (19) прикрепления может быть задано пространственное направление (22, 39) по меньшей мере для одного стержневого элемента (36).

основу, которая имеет первый конец (14), выполненный с возможностью соединения со стержневым элементом (8), и второй конец (13), выполненный с возможностью зацепления с элементом (38) сочленения, так чтобы создать по меньшей мере частичное перекрытие;

причем основа выполнена так, что, когда соединительный элемент (9) входит в зацепление с элементом (38) сочленения, сила центрально передается между стержневым элементом (36) и элементом (38) сочленения;

при этом первый конец соединительного элемента (9) имеет первую форму поперечного сечения (34);

причем второй конец соединительного элемента имеет вторую форму поперечного сечения (30);

при этом первая форма поперечного сечения (34) и вторая форма поперечного сечения (30) отличаются друг от друга;

причем второй конец (13) соединительного элемента выполнен как асимметричное расплющивание трубки.

по меньшей мере один элемент (19) прикрепления, который выполнен с возможностью зацепления с соединительным элементом (9) и/или с переходной областью стержневого элемента (36), так чтобы создавать по меньшей мере частичное перекрытие.

базовую поверхность (21);

причем по меньшей мере один элемент (19) прикрепления соединен с базовой поверхностью (21) так, что за счет элемента прикрепления может быть задано пространственное направление (22) для соединяемого стержневого элемента (36) и/или для соединительного элемента (9).

соединение стержневого элемента (36) с первым концом основы соединительного элемента (9);

по меньшей мере частичное перекрытие соединения элемента сочленения (38) со вторым концом основы соединительного элемента (9);

центральную передачу силы между стержневым элементом (36) и элементом сочленения (38);

согласование силы, которая действует в первом поперечном сечении;

передачу силы для центрального введения силы во второе поперечное сечение;

центральное введение силы во второе поперечное сечение;

причем первое поперечное сечение и второе поперечное сечение отличаются друг от друга;

при этом второй конец основы выполнен как симметричное расплющивание трубки.

согласование силы на круглом поперечном сечении.

согласование силы на трубчатом поперечном сечении.

переходную область;

при этом переходная область выполнена с возможностью зацепления по меньшей мере с одним элементом (38) сочленения опорной конструкции так, что имеется по меньшей мере частичное перекрытие;

причем переходная область стержневого элемента (36) выполнена так, что когда переходная область входит в зацепление по меньшей мере с одним элементом (38) сочленения, сила передается центрально между по меньшей мере одним стержневым элементом (36) и по меньшей мере одним элементом сочленения;

при этом переходная область содержит первый конец (14) с первой формой поперечного сечения;

причем переходная область содержит второй конец (13) со второй формой поперечного сечения;

при этом первая и вторая формы поперечного сечения являются различными;

причем второй конец (13 переходной области выполнен как симметричное расплющивание трубки.

приготовление трубки;

симметричное расплющивание трубки для получения трубчатого профиля, имеющего трубчатую область и сплющенную область; и отрезание соединительных элементов от трубчатого профиля на равном расстоянии в местах расплющивания и в трубчатых местах.

Комментарии