Секционная машина (варианты), механизм перемещения заглушек для секционной машины, заглушка для механизма перемещения заглушек секционной машины - RU2184091C2

Код документа: RU2184091C2

Чертежи

Описание

Изобретение относится к секционным (с отдельными секциями) машинам, которые двухстадийным способом превращает капли расплавленного стекла в бутылки.

Первая секционная машина была защищена патентами США 1843159 от 2 февраля 1932 г. и 1911119 от 23 мая 1933 г. В настоящее время в мире используется более 4000 секционных машин, изготовленных рядом компаний и ежедневно производящих свыше миллиарда бутылок. Секционная (с отдельными секциями) машина имеет множество одинаковых секций (раму секции, в которой и на которой установлено несколько механизмов секции), каждая из которых содержит станцию заготовок, принимающую одну или большее число капель расплавленного стекла и формующую из них заготовки, имеющие внизу горловое отверстие (горло), и станцию выдувания, принимающую заготовки и формующую из них бутылки, стоящие вертикально горлом вверх. Механизм переворачивания и удержания горлового кольца, который содержит пару противоположных рычагов, способных поворачиваться вокруг оси опрокидывания, переносит заготовки со станции заготовок на станцию выдувания, при этом опрокидывая заготовки из положения горлом вниз в положение горлом вверх. Бутылку, формованную на станции выдувания, удаляют из секции с помощью разгрузочного механизма.

Станция заготовок содержит противоположные пары форм заготовок, а станция выдувания - противоположные пары дутьевых форм. Эти формы выполнены с возможностью перемещения между раскрытым (разделенным) и закрытым положениями. Противоположные пары форм в виде горловых колец, несомых (поддерживаемых вблизи их верха) механизмом переворачивания и удержания горлового кольца, определяют горло бутылки и удерживают формованную заготовку при ее перемещении со станции заготовок на станцию выдувания.

Согласно патенту США 1843159 формы заготовок и дутьевые формы поддерживаются на вставках, установленных на противоположных несущих элементах, которые выполнены поворотными вокруг общей оси впереди форм (движение спереди назад определяется движением заготовки из форм заготовок в дутьевые формы). Как опорный механизм для форм заготовок, так и опорный механизм для дутьевых форм приводятся в действие линейным двигателем (гидро- или пневмодвигателем). Линейный двигатель опорного механизма для форм заготовок установлен перед осью поворота этого механизма и выступает горизонтально наружу от передней стороны рамы секции, а пара рычагов соединяет выход двигателя станции заготовок с опорным механизмом для форм заготовок. Линейный двигатель опорного механизма для форм заготовок установлен вертикально сбоку, оси поворота (эти механизмы на любой станции обычно называют механизмом раскрытия и закрывания форм).

Усовершенствование такой первоначальной секционной машины привело к созданию машины, в которой двигатели (пневмо- или гидроцилиндры, или роторные двигатели) расположены ниже форм и каждый двигатель соединен с соответствующей парой несущих элементов форм через передачи (трансмиссии), проходящие вертикально от низа секции спереди или сзади пары опорных механизмов для форм (см. патенты США 4362544 и 4427431). Приводные рычажные передачи прилагали скручивающие усилия через несущие элементы, что было нежелательно. Кроме того, необходимо было конструировать приводные рычажные передачи под конкретные конфигурации форм, а при переходе от одной конфигурации капли к другой обычно требовалось заменять всю рычажную передачу, а также опорный механизм для форм. В таких машинах механизм перемещения заглушек и механизм перемещения воронок должны быть расположены сбоку секции вблизи ее середины, что затрудняет обслуживание этих механизмов и часто требует выключения соседних секций.

Когда черновая форма открыта сверху, конвейер под действием силы тяжести опускает каплю в положение вертикально над открытой формой. Если формуемая бутылка не круглая в поперечном сечении (например, квадратная), воронка, которая имеет квадратное отверстие, может быть помещена на место над открытым верхом формы заготовок для направления капли в форму, при этом несколько изменяя ее форму. При нахождении капли в форме заготовок можно опустить на воронку заглушку механизма перемещения заглушек с целью подачи сжатого воздуха через некоторое количество открытых отверстий в форму заготовок для "оседания" капли в форме заготовок. Затем удаляют воронку и заглушку, а заглушку вновь устанавливают на верх открытой формы заготовок. Теперь закрывают дутьевые отверстия, используемые при операции оседания капли. Затем вводят обратный поток воздуха в форму для раздутия капли внутри формы (выдувная машина), либо подается вперед плунжер для прессования капли внутри формы (прессовыдувная машина). Воздух, захваченный между наружной поверхностью капли и внутренней поверхностью формы заготовок, будет вытесняться через соответствующие выпускные каналы на нижней поверхности заглушки. После формования заготовки удаляют заглушку и раскрывают форму заготовок, а заготовку переносят в дутьевую форму. Когда не требуется изменение формы капли, можно обойтись без воронки, а заглушку можно сразу же помещать на верх формы заготовок для начала процесса оседания капли. В заглушке этого типа, известной из уровня техники, снизу заглушки подвешен центральный поршень, ограничивающий большое центральное отверстие для подачи воздуха, используемого для оседания капли. При обратном потоке воздуха капля при восходящем движении входит во взаимодействие с поршнем и толкает его вверх до исходного положения, в котором нижняя поверхность поршня оказывается впритык с нижней поверхностью заглушки, при этом существует небольшой кольцевой паз, через который воздух может продолжать выходить из формы заготовки через заглушку. Бутылки, изготовленные таким образом, имеют видимый кольцевой выступ на дне бутылки, что нежелательно.

Соответственно этому целью настоящего изобретения является облегчение доступа к механизму перемещения заглушек и механизму перемещения воронок и ограничение их движений в меньшем пространстве.

Другие цели и преимущества настоящего изобретения следуют из последующего описания и прилагаемых чертежей, иллюстрирующих предпочтительный в настоящее время вариант выполнения изобретения, включающий все его принципы.

На чертежах представлено:

фиг. 1 - схематическое изображение секционной машины,

имеющей ряд идентичных секций, каждая из которых содержит станцию заготовок и станцию выдувания;

фиг. 2 - косая проекция одной из секций, схематически показывающая механизм открывания и

закрывания форм;

фиг.3 - косая проекция, иллюстрирующая взаимосвязь одного из опорных механизмов форм по фиг.2 с винтовым приводным устройством;

фиг. 4 - вид сбоку в поперечном

разрезе винтового приводного устройства по фиг.3;

фиг.5 - вид спереди винтового приводного устройства по фиг.3;

фиг.6 - косая проекция корпуса трансмиссии отдельно от опоры;

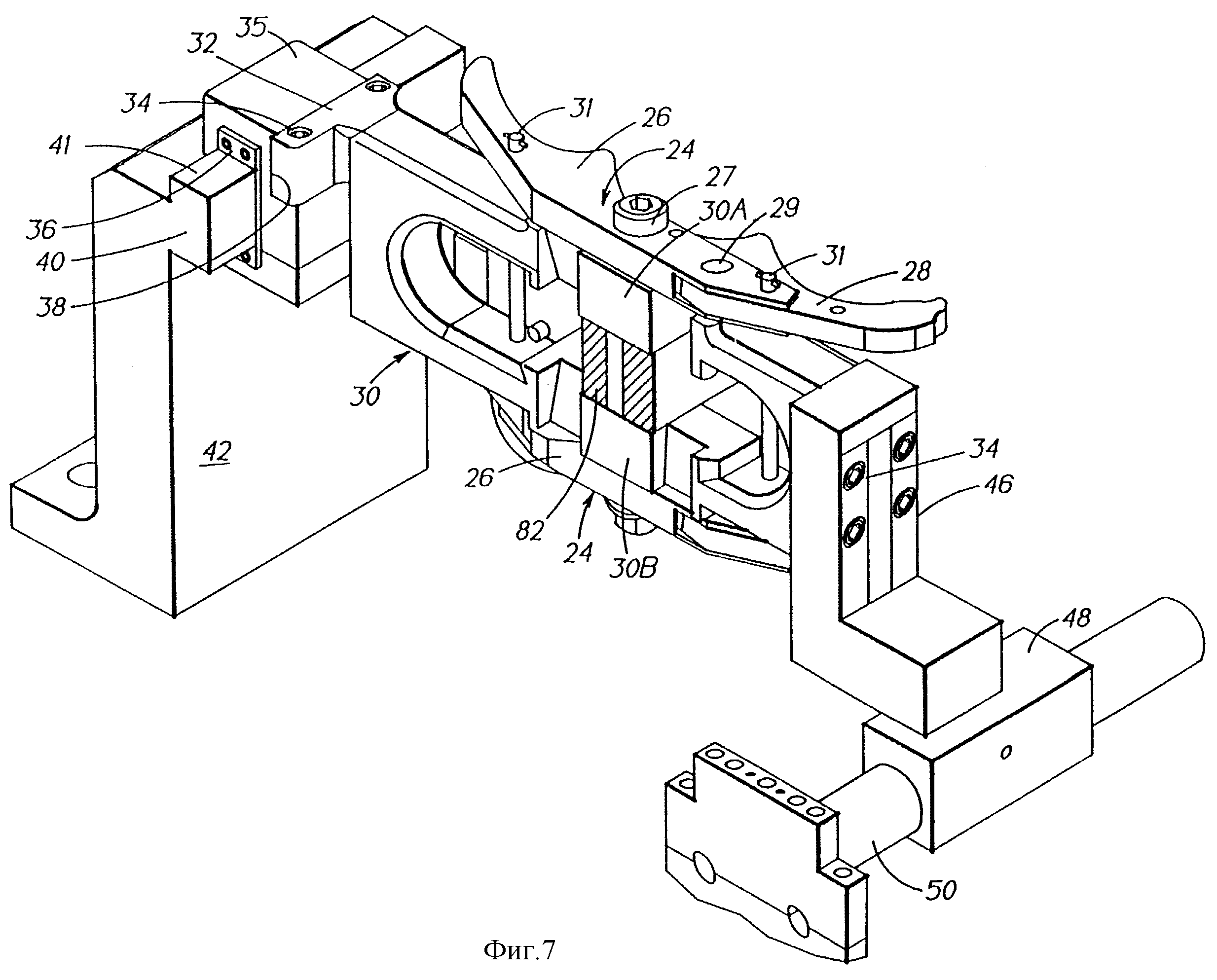

фиг. 7 - косая проекция, иллюстрирующая, каким образом опорный механизм форм поддерживается для линейного перемещения в направлении, перпендикулярном плоскости зажима;

фиг. 8 - косая проекция

механизма переворачивания и удерживания горловых колец для подачи заготовок из заготовочных форм в дутьевые формы;

фиг. 9 - вид, аналогичный виду по фиг.7, иллюстрирующий второй способ

установки опорного механизма форм для линейного перемещения;

фиг.10 - вид, аналогичный виду по фиг.6, иллюстрирующий конструкцию корпуса трансмиссии для варианта осуществления изобретения по

фиг.9;

фиг.11 - вид в разрезе части опорного механизма форм по фиг.9, иллюстрирующий, как один из круглых валов может компенсировать тепловое расширение;

фиг. 12 - косая проекция,

иллюстрирующая щиток для ходового винта и трансмиссии;

фиг. 13 - косая проекция, иллюстрирующая станину секционной машины, на которую устанавливаются ее отдельные секции;

фиг.14

- косая проекция части станины машины;

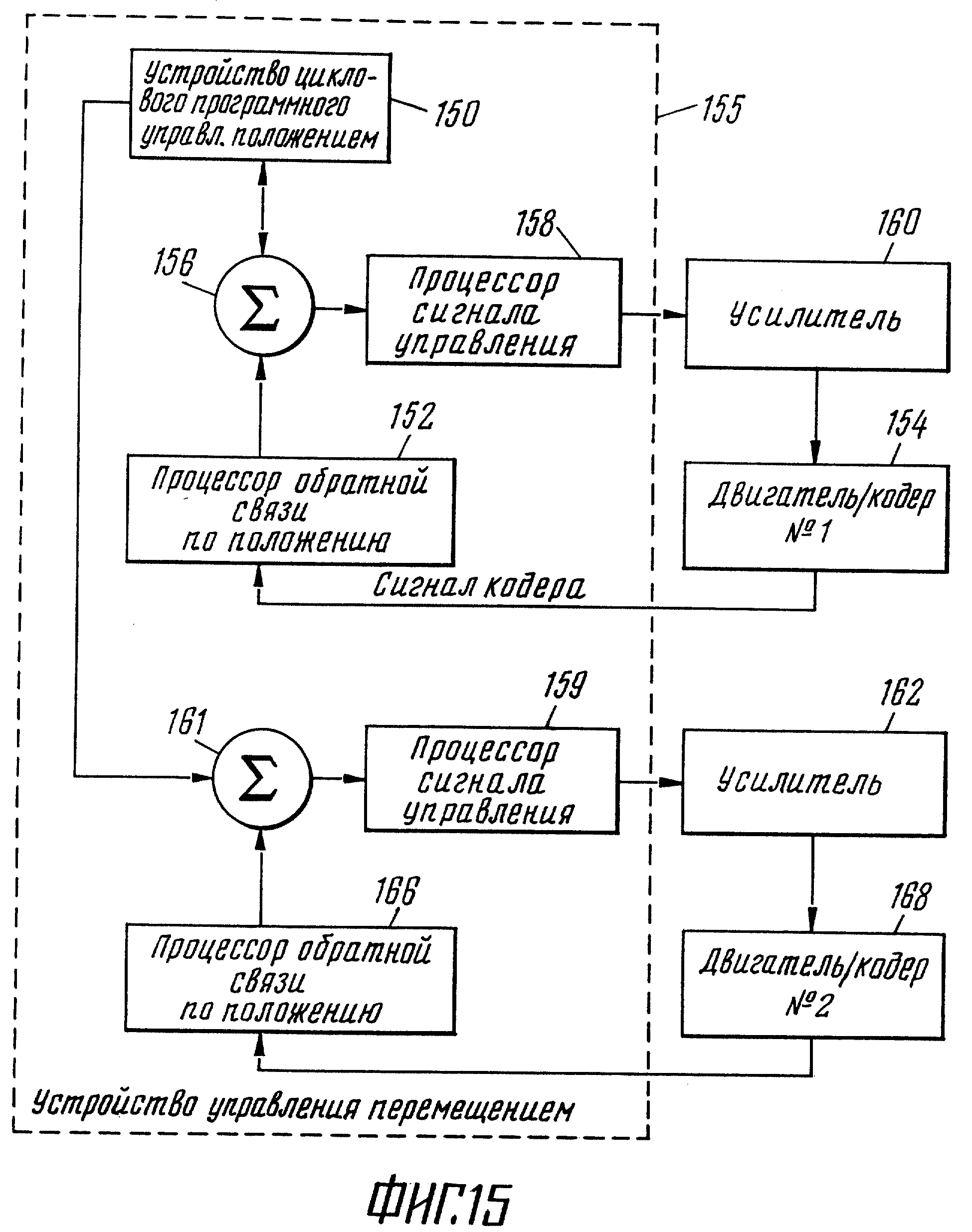

фиг.15 - первый вариант электронной блок-схемы привода механизма открывания и закрывания форм;

фиг. 15А - альтернативный вариант электронной

блок-схемы привода механизма открывания и закрывания форм;

фиг. 16 - первая схема последовательности операций, иллюстрирующая алгоритм управления механизмом открывания и закрывания форм;

фиг.16А - вторая схема последовательности операций, иллюстрирующая альтернативный вариант алгоритма управления механизмом открывания и закрывания форм;

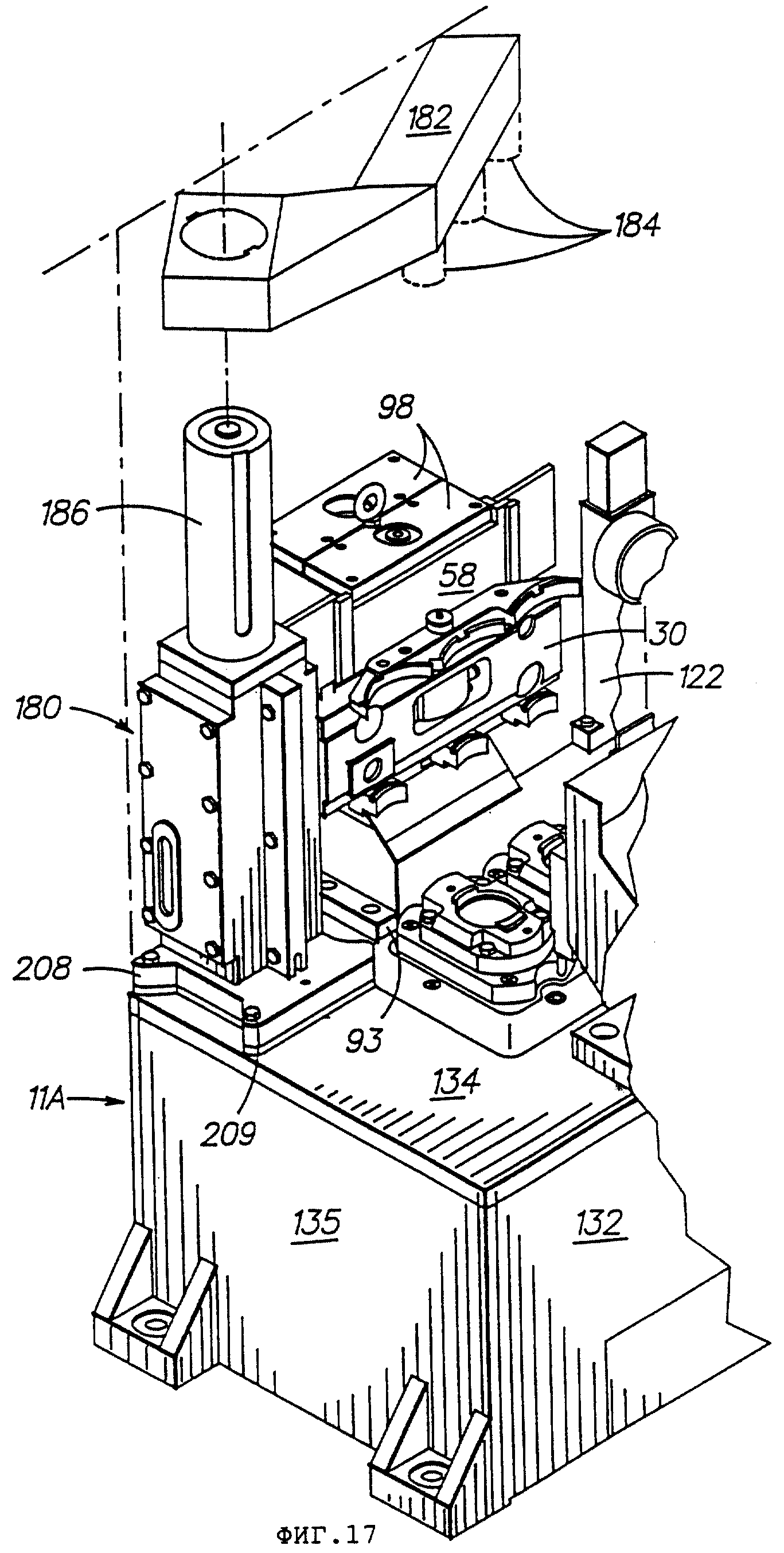

фиг.17 - косая проекция торца

станции заготовок отдельной секции машины, иллюстрирующая механизм перемещения заглушек, установленный на верхней стенке и в угловой части рамы секции;

фиг. 18 - вид сбоку приводной части

механизма перемещения заглушек по фиг.17;

фиг. 19 - вертикальный разрез, иллюстрирующий заглушку в положении над формой для заготовок секционной машины;

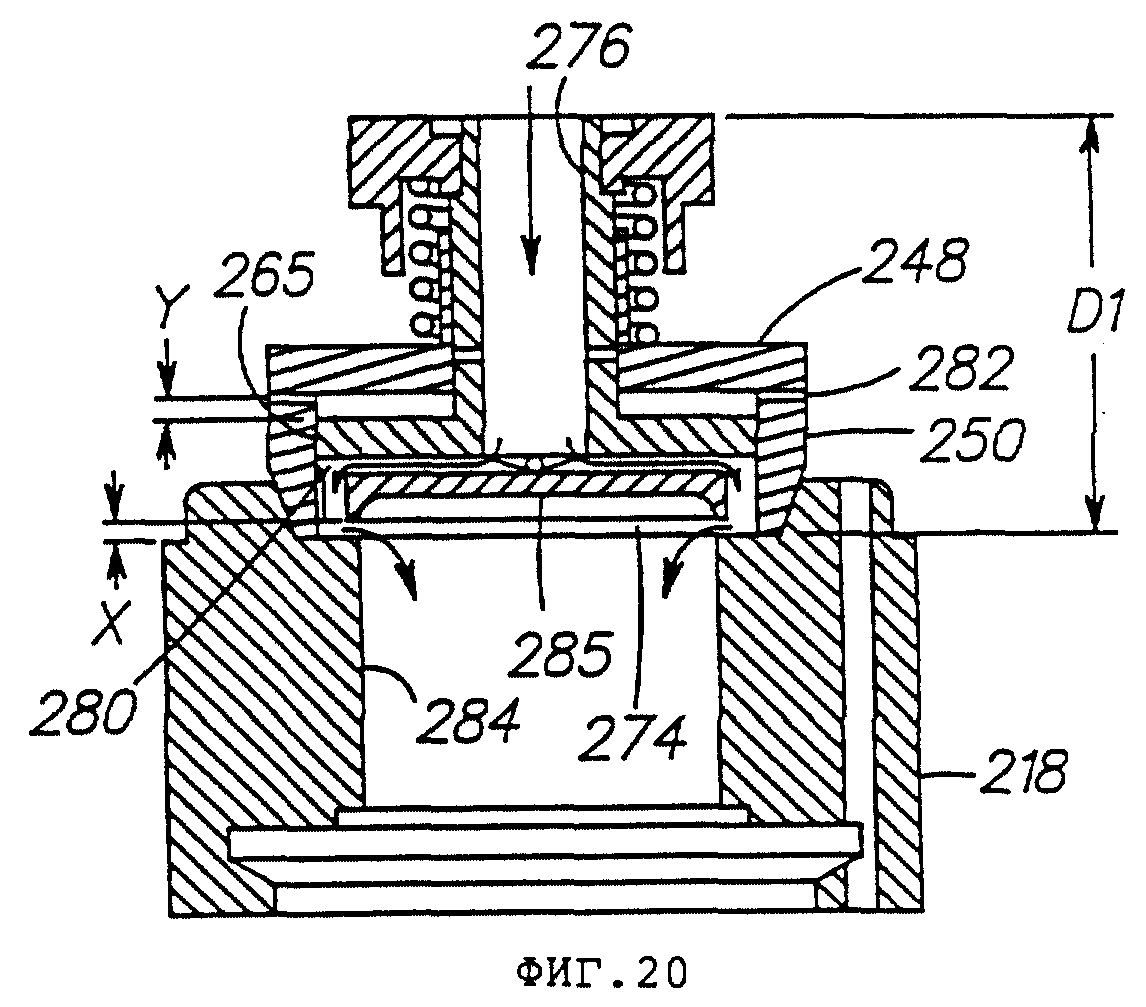

фиг. 20 - вид, аналогичный

виду по фиг.19, иллюстрирующий зацепление заглушки и заготовочной формы в первом положении;

фиг. 21 - вид, аналогичный виду по фиг.19, иллюстрирующий зацепление заглушки и заготовочной формы

во втором положении;

фиг.22 - косая проекция заглушки;

фиг. 23 - схема выполнения последовательности операций, иллюстрирующая управление механизмом перемещения заглушек;

фиг. 24 - вид, аналогичный виду по фиг.17, иллюстрирующий механизм для перемещения воронок, установленный на раме секции;

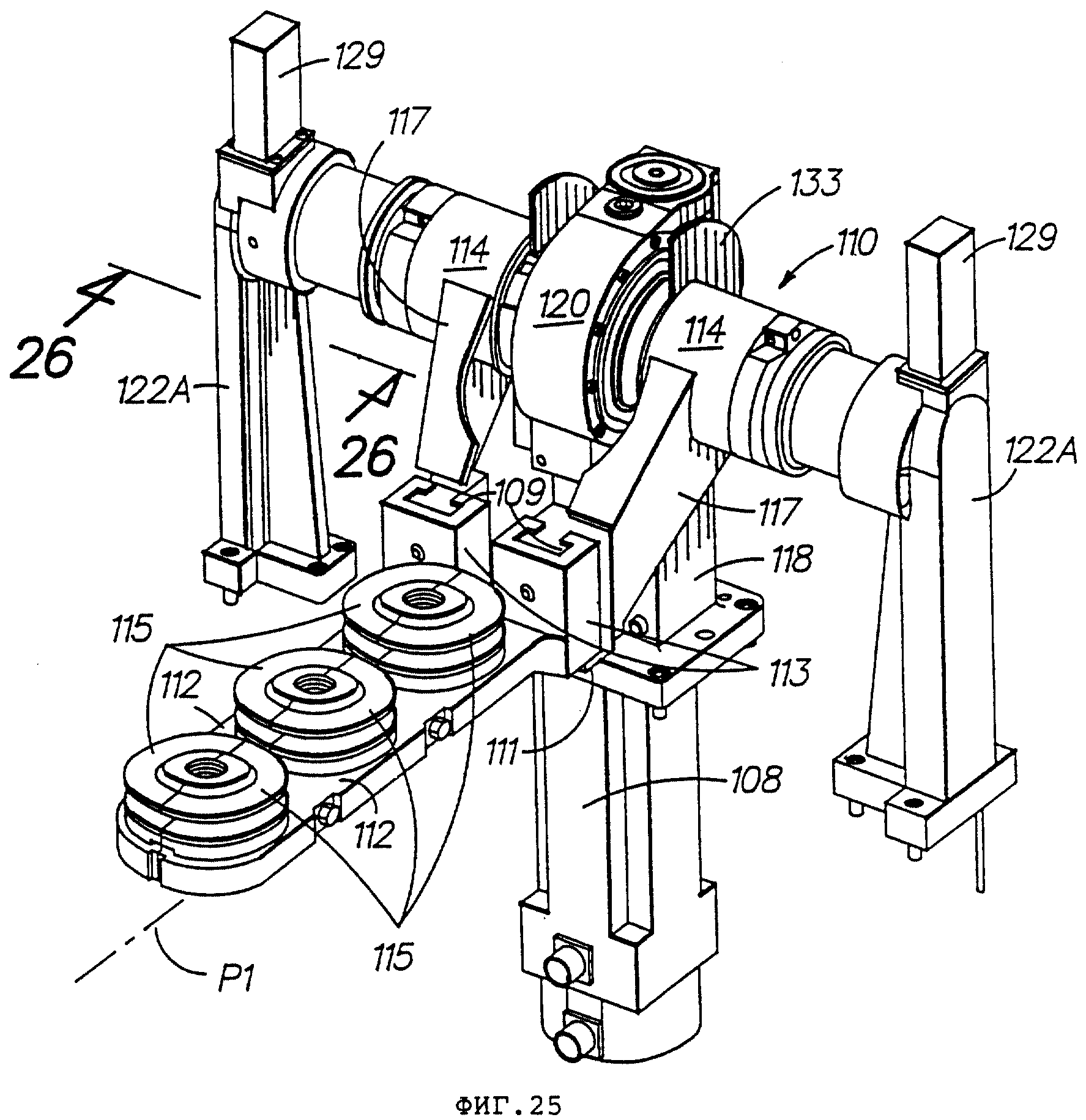

фиг.25 - косая проекция альтернативного варианта осуществления

механизма переворачивания и удерживания горловых колец при использовании с механизмом открывания и закрывания форм по фиг.9 и 10;

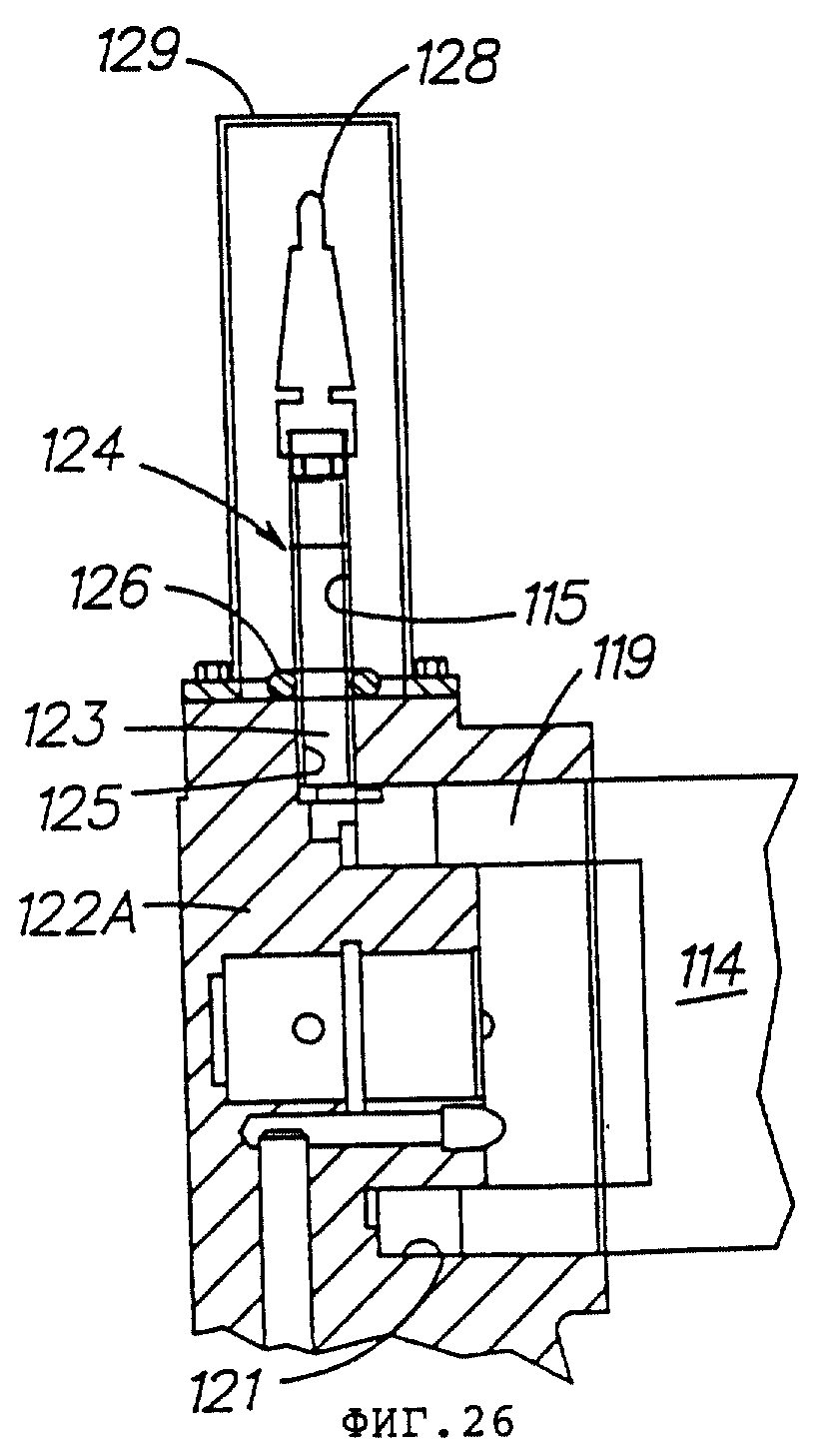

фиг.26 - вид по стрелкам 26-26 на фиг.25;

фиг. 27

- вид по оси соединения корпуса червячной передачи и корпуса двигателя;

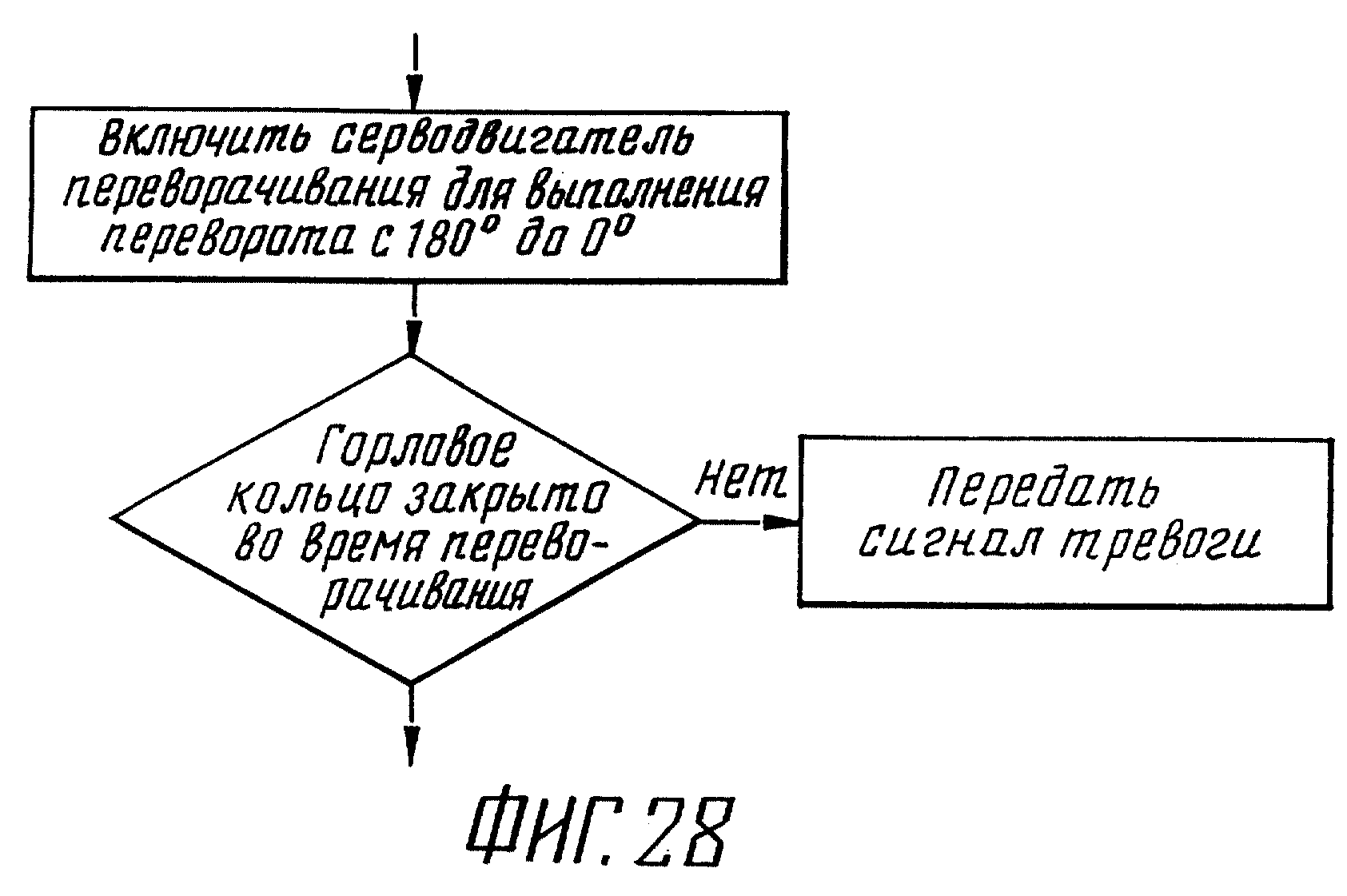

фиг. 28 - схема выполнения последовательности операций, иллюстрирующая алгоритм переворачивания;

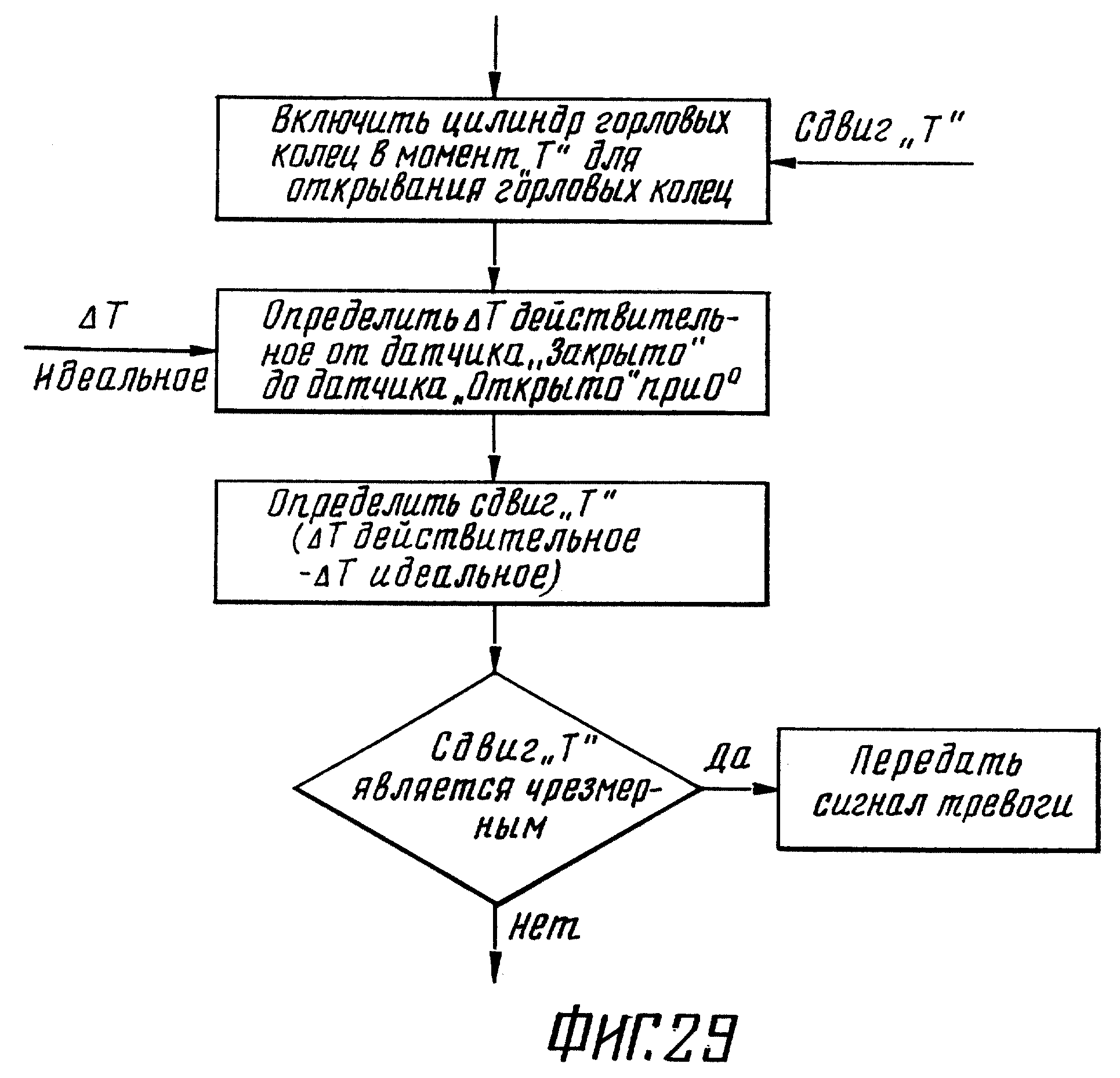

фиг. 29

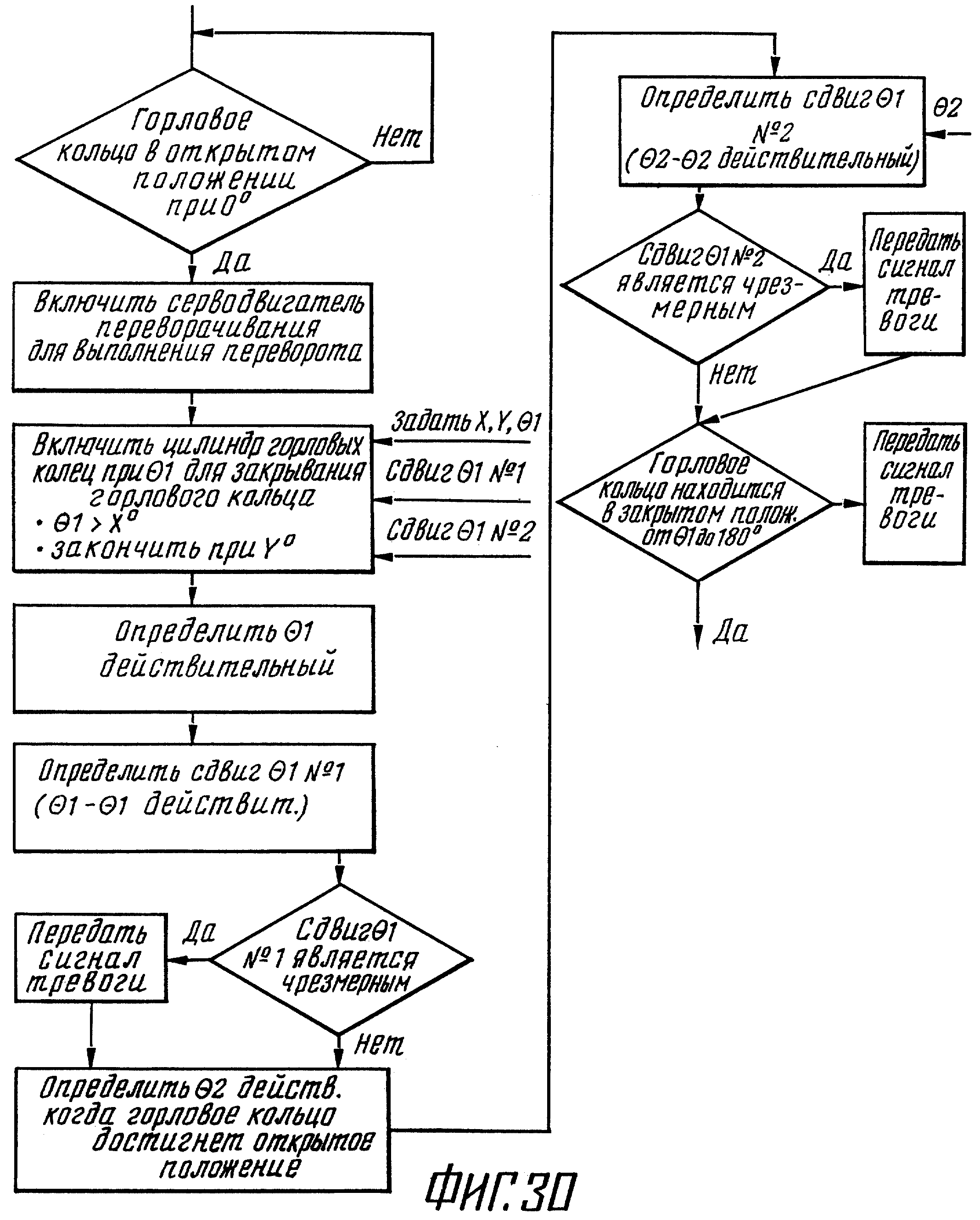

- схема выполнения последовательности операций, иллюстрирующая алгоритм открывания горлового кольца;

фиг. 30 - схема выполнения последовательности операций, иллюстрирующая алгоритм возврата в

исходное состояние;

фиг. 31 - косая проекция плунжерного механизма станции заготовок, показанного частично на фиг.17;

фиг.32 - косая проекция корпуса плунжера;

фиг.33

- косая проекция плунжерной установочной плиты;

фиг. 34 - косая разнесенная проекция, иллюстрирующая соединение первых четырех трубопроводов, ведущих к днищу плунжерного распределительного

основания;

фиг.35 - косая проекция фронтальной поверхности соединительной коробки;

фиг.36 - косая проекция верхней поверхности соединительной коробки;

фиг. 37 - косая

проекция верхней и фронтальной поверхности плунжерного распределительного основания;

фиг.38 - косая проекция плунжерной переходной плиты;

фиг. 38А - вид, аналогичный виду по фиг.38,

показывающий альтернативный вариант осуществления плунжерной переходной плиты;

фиг. 39 - вид, аналогичный виду по фиг.31, иллюстрирующий альтернативный вариант осуществления установочной

плиты;

фиг.40 - косая проекция держателя горловых колец с альтернативной конфигурацией;

фиг. 41 - вид сбоку первого монтажного узла, иллюстрирующий первую полуформу, опирающуюся на

вставку опоры форм;

фиг. 42 - вид сбоку второго монтажного узла, иллюстрирующий вторую полуформу, опирающуюся на вставку опоры форм;

фиг.43 - вид сбоку третьего монтажного узла,

иллюстрирующий третью полуформу, опирающуюся на вставку опоры форм;

фиг. 44 - схематический вид сбоку, иллюстрирующий форму для заготовок с опорой на станции заготовок и дутьевую форму с

опорой на соответствующей станции выдувания;

фиг. 45 - косая проекция разгрузочного механизма, выполненного согласно настоящему изобретению;

фиг. 46 - схематический вид перемещения

разгрузочного рычага разгрузочного механизма по фиг.45;

фиг. 47 - схема выполнения последовательности операций алгоритма определения сдвига "Z" устройства управления разгрузочным

механизмом.

Секционная машина 10 включает множество (обычно 6, 8, 10 или 12) секций 11. Обычная секция выполнена из коробчатой рамы или коробки 11А секции (фиг. 2), в которой расположены механизмы секции. Каждая секция имеет заготовочную станцию, включающую механизм 12 открывания и закрывания форм, в котором установлены формы для заготовок, которые принимают дискретные капли расплавленного стекла и формируют из них заготовки, и станцию выдувания, включающую механизм 13 открывания и закрывания форм, в котором установлены дутьевые формы, которые принимают заготовки и формируют из заготовок бутылки. Одна, две, три или четыре капли могут обрабатываться в каждой секции, при этом каждый цикл и машина называются однокапельной, двухкапельной, трехкапельной (показанный вариант осуществления изобретения) или четырехкапельной машиной в зависимости от числа капель, одновременно обрабатываемых в каждой секции в течение одного цикла. Формованные бутылки выгружаются из станции выдувания с помощью разгрузочного механизма (фиг.40) и перемещаются на приемный стол 14 и затем перемещаются с помощью толкающего механизма (не показан) на конвейер 15, который отводит бутылки от машины. Передней стороной машины (или секции) является сторона, удаленная от конвейера, задней стороной машины является сторона, примыкающая к конвейеру, а боковые стороны машины или секций проходят перпендикулярно конвейеру. Перемещением сторона к стороне является перемещение параллельно конвейеру.

На фиг.2 показана часть секции 11 трехкапельной машины, выполненная согласно настоящему изобретению, схематично изображающая любую формовочную станцию. Секция 11 содержит раму 11А секции, выполненную в целом в виде коробки, имеющей верхнюю стенку 134 с верхней поверхностью 94 и боковые стенки 132. Каждый механизм открывания и закрывания форм включает противоположную пару опорных механизмов форм 16. Каждый опорный механизм форм соединен с и приводится в действие узлом привода, содержащим трансмиссию 18 преобразования вращательного движения в линейное, установленную на верхней поверхности рамы 11А секции и приводимую в движение с помощью приводной системы 19, имеющей выход вращательного движения для перемещения соединенного с ним опорного механизма 16 форм линейно в боковом направлении между отведенным назад разделенным положением и выдвинутым вперед положением, в котором полуформы, установленные на противоположных парах опорных механизмов форм, взаимодействуют между собой с силовым замыканием. Опорные механизмы форм для станции заготовок являются идентичными, и опорные механизмы форм для станции выдувания являются идентичными, однако опорный механизм форм на одной станции может отличаться размерами от опорного механизма форм другой станции, вследствие различий в процессе, которые хорошо известны для специалистов в этой области техники. Так как изображенная машина является трехкапельной машиной, то каждый опорный механизм форм на станции заготовок и на станции выдувания поддерживает три полуформы 17 (форм для заготовок или дутьевых форм).

Ниже приводится описание соединения опорного механизма форм с его приводом и средством для перемещения опорного механизма форм между выдвинутым вперед и отодвинутым назад положениями со ссылками на фиг.3, 4, 5.

На фиг.4 и 5 показан опорный механизм форм, который поддерживает механизм, соединенный только с одной секцией, в то время как на фиг.6 показан альтернативный корпус, который поддерживает два опорных механизма форм, если две секции расположены рядом, и только один механизм, если секции не примыкают друг к другу. Приводная система 19 содержит серводвигатель 66 (с любой коробкой передач и/или средством изменения направления), имеющий выход вращательного движения в виде шпинделя 67 (фиг.4), который соединен с ходовым винтом 70 (например, шариковым ходовым винтом или типа Акме), который имеет верхний отрезок с правой резьбой и нижний отрезок с левой резьбой, соединенные муфтой 68. Ходовой винт 70 опирается на корпус 90. Ходовой винт опирается своими концами в корпусе 90 в вертикальном положении на подходящие узлы 99 однорядных радиально-упорных или радиально-упорных шарикоподшипников с двумя внутренними кольцами. Корпус имеет основание 93, которое закреплено на верхней поверхности 94А, 94В (фиг.6) рам двух соседних секций (верхнюю стенку секции продлевают наружу для поддерживания корпуса, если нет соседней секции) с помощью подходящих винтов 95, противоположных боковых стенок 96, которые включают усиливающие ребра 97 и съемную верхнюю часть 98. Ходовой винт соединен с трансмиссией преобразования вращательного движения в линейное, которая включает гаечное средство, содержащее нижнюю гайку 72 с левой резьбой и верхнюю гайку 74 с правой резьбой, расположенные на ходовом винте. Трансмиссия преобразования вращательного движения в линейное дополнительно содержит средство для соединения гаек 72, 74 с опорным механизмом форм, содержащее первую пару подъемных рычагов 76, соединенных на одном конце с верхней гайкой 74, вторую пару подъемных рычагов 78, соединенных на одном конце с нижней гайкой 72, и хомут 82, имеющий горизонтальное отверстие 91 для установки поперечного, горизонтального поворотного вала 80, с которым соединены с возможностью поворота другие концы подъемных рычагов 76, 78 (используют гильзовые или буртиковые втулки для продления срока службы). Хомут 82 имеет также вертикальное отверстие 92, в котором установлен с возможностью поворота вертикальный поворотный вал 27 опорного механизма форм. Вращение ходового винта 70 в одном направлении соответственно перемещает опорный механизм форм по направлению противоположного опорного механизма форм, и наоборот. Можно видеть, что подъемные рычаги 76 и 78 обеспечивают рычажно-коленчатое сцепление, перемещаемое между раздвинутым и сдвинутым положениями и действующее горизонтально между корпусом 90 и опорным механизмом форм.

Каждый опорный механизм форм имеет несущий элемент 30 и верхние и нижние вставки 24, на которые опираются полуформы и которые опираются на несущий элемент 30 через вал 27, который проходит через вертикальные отверстия в несущем элементе 30, вставках 24 и хомуте 82. Хомут 82 размещается в кармане 101 несущего элемента 30. Как следует из чертежей, ходовой винт установлен вертикально и вблизи опорного механизма форм и трансмиссии преобразования вращательного движения в линейное, которая соединяет выход вращательного движения серводвигателя (ходового винта) и опорный механизм форм и расположена компактно между ходовым винтом и опорным механизмом форм наверху верхней стенки 134 секции. Трансмиссия преобразования вращательного движения в линейное расположена полностью над верхней частью рамы секции и передает усилие на опорный механизм форм через хомут приблизительно по центру (вертикально и горизонтально) опорного механизма форм (вертикально: ось горизонтального вала 80 расположена посредине между верхней вставкой 24 и нижней вставкой 24, а горизонтально: ось вертикального вала 27 расположена в центре масс несущего элемента 30 (и вставок 24)). Усилие, которое передается непосредственно с вертикального вала 27 на верхние и нижние вставки 24, находится в плоскости, проходящей перпендикулярно плоскости соединения форм и пересекающей середину форм (середину центральной формы или середину между центрами форм, если используется четное число форм). Направление этого усилия перпендикулярно плоскости соединения противоположных полуформ (плоскость сжатия), и так как на вертикальном поворотном валу 27 установлены с возможностью поворота как вставки 24, так и хомут 82, а на хомут дополнительно опирается с возможностью поворота горизонтальный поворотный вал 80, который соединен с шарнирными рычагами, то на вставки 24 не действуют скручивающие силы при приложении усилия сжимания. Усилие, прикладываемое трансмиссией преобразования вращательного движения в линейное, передается соответственно непосредственно на вставки 24 - несущий элемент 30 не находится на линии действия усилия сжимания.

Каждая гайка 72, 74 содержит плоскую заднюю опорную поверхность 84, которая соединяется с плоской удлиненной вертикальной обработанной опорной поверхностью 86, выполненной на задней стенке 88 (литого) корпуса 90 трансмиссии. Когда опорный механизм форм отведен в исходное положение, то зазор (просвет) заданной величины разделяет заднюю опорную поверхность гаек 72, 74 от вертикальной опорной поверхности 86, выполненной на задней стенке. Ходовой винт выполнен с такой жесткостью, что когда опорные механизмы форм перемещаются вперед для приведения опирающихся на них полуформ в сжатое взаимодействие и желаемое усилие приложено к ним, то ходовой винт 70 отклоняется достаточно для приведения во взаимодействие опорных поверхностей 84 гаек с опорной поверхностью 86 стенки. Корпус 90 ходового винта имеет достаточную жесткость для обеспечения приложения этого усилия, и съемная верхняя часть 98 может быть перед закреплением отрегулирована так, чтобы обеспечивался желаемый просвет между опорной поверхностью гаек и опорной поверхностью стенки. Полуформы, опорные механизмы форм, противоположные трансмиссии и корпус 90 образуют соответственно ферму, выполненную из треугольных структур и установленную над верхней поверхностью рамы секции для предотвращения как вертикального перемещения (ферма соответственно изолирует опорные валы от направленной вниз нагрузки), так и бокового (горизонтального) разделения полуформ под действием вертикальных усилий, прикладываемых во время процесса формования. Для обеспечения смазки опорных поверхностей 84, 86 в задней стенке поверхности 86 может быть выполнена масляная канавка 100, и в эту канавку может подаваться масло через подходящие каналы, проходящие через корпус 90 ходового винта. Для минимизации трения обработанная поверхность может быть насыщена твердым смазочным материалом. Для обеспечения большей прочности корпус 90 ходового винта (фиг.6) может быть сдвоен, так что на него могут опираться ходовые винты соседних секций, которые соединены с трансмиссиями преобразования вращательного движения в линейное этих соседних секций.

Каждая вставка 24 (фиг.7) содержит первую часть 26, которая установлена с возможностью поворота вокруг вертикального поворотного вала 27 и на которую опирается одна из полуформ, и вторую часть 28, на которую опираются две другие полуформы и которая соединена через шарнирный палец 29 с первой частью 26 в месте, которое обеспечивает равномерное приложение усилия к каждой форме. Поворотный вал 27 со скользящей посадкой проходит вниз через первую часть 26 верхней вставки 24, через верхнюю стенку З0А несущего элемента 30, через трансмиссионный хомут 82, через нижнюю стенку З0В несущего элемента 30 и, наконец, через первую часть 26 нижней вставки 24. Пара пальцев 31, которые проходят вниз через верхнюю вставку 24, через несущий элемент 30 и через нижнюю вставку 24, имеет заданное значение просвета по отношению к частям вставки для ограничения желаемого перемещения первой и второй частей 26, 28 вставок.

Опорные механизмы форм, как будет пояснено ниже, установлены с возможностью скользящего перемещения на двух параллельных валах 40, 50. Несущий элемент 30, который проходит в направлении, параллельном плоскости сжимания, имеет на одном конце внешний (удаленный от механизма переворачивания и удерживания горловых колец - фиг.8) монтажный фланец 32. Монтажный фланец закреплен подходящими крепежными средствами 34 на блоке 35, который имеет подходящий вырез 38 для размещения фланца и имеет плоскую горизонтальную опорную поверхность 36 для перемещения по горизонтальной опорной поверхности (пути) 41, выполненной на валу 40, который имеет квадратное сечение и является частью кронштейна 42, который закреплен на раме секции вблизи одного конца (кронштейн 42 может быть по выбору выполнен как часть корпуса другого механизма). Обтирочное устройство (не показано) поддерживает поверхность чистой и к блоку может подаваться смазочное средство, так что опорные поверхности могут смазываться. Внутренний (ближний к механизму переворачивания и удерживания горловых колец) конец несущего элемента 30 соединен подходящими крепежными средствами 34 с L-образным блоком 46, который выполнен за одно целое с опорным блоком 48 и имеет цилиндрическую опорную поверхность, которая скользит по цилиндрической опорной поверхности вала 50.

Механизм 110 переворачивания и удерживания горловых колец (фиг.8) установлен на верхней поверхности рамы секции между станцией заготовок и станцией выдувания. Этот механизм имеет пару противоположных держателей 112 горловых колец, которые могут быть перемещены из разделенного положения в изображенное закрытое положение с помощью подходящих горизонтально расположенных пневматических цилиндров 114. На эти держатели горловых колец опираются противоположные пары половинок горловых колец 115, которые закрывают низ форм для заготовок, когда полуформы закрыты, и которые, когда горловые кольца закрыты, образуют горло (резьбу) 116 заготовки или готовой бутылки. Когда горло сформировано, держатели 112 горлового кольца поворачиваются на 180o с помощью механизма переворачивания и удерживания горловых колец путем включения серводвигателя 108 для вращения приводного вала в виде червяка (не показан), установленного в корпусе 118 червяка, который вращает червячную передачу, которая установлена в подходящем корпусе 120 червячной передачи. Цилиндры 114 механизма переворачивания и удерживания горловых колец подходящим образом установлены между противоположными вертикальными суппортами или поперечинами 122 и корпусом червячной передачи. Вертикальный корпус 118 червяка и поперечины 122 поворачивания закреплены на верхней поверхности рамы секции.

Как показано на фиг.8, круглый вал 50 со стороны механизма открывания и закрывания форм заготовок, который расположен вблизи механизма переворачивания и удерживания горловых колец, опирается на обоих концах на противоположные поперечины 122 переворачивания. Круглый вал со стороны механизма открывания и закрывания дутьевых форм представляет собой две части 50А, 50В круглого вала. Эти валы установлены соосно, и каждый опирается одним концом на поперечину 122 переворачивания и на другом конце на вертикальный корпус 118 червяка. Квадратные валы 40 позволяют несущему элементу как на станции заготовок, так и на станции выдувания расширяться при увеличении температуры в одном направлении удаления от оси поворачивания (центра секции).

В качестве альтернативного решения, как показано на фиг.9-11, два круглых вала 50С могут быть установлены непосредственно на несущем элементе 30. Свободные концы этих валов опираются с возможностью скольжения на подходящие опоры 170 (фиг.10), расположенные внутри подходящих отверстий 171 в паре монтажных блоков 172, выполненных за одно целое с корпусом 90 ходового винта. Каждый монтажный блок имеет пару размещенных на расстоянии друг от друга по вертикали опор 170 для размещения круглых валов 50С опорных механизмов форм соседних секций. Каждая пара круглых валов, соединенных с определенной секцией (один верхний и один нижний), расположена на равном расстоянии по вертикали ниже и выше оси горизонтального поворотного вала 80 хомута. Так как тепловое расширение корпуса привода не так велико, как тепловое расширение несущего элемента 30, в несущий элемент встроен механизм компенсации, так что несущий элемент как на станции заготовок, так и на станции выдувания, будет расширяться при увеличении температуры в едином направлении от центра (оси переворачивания) секции. Как показано на фиг.11, винт 174 соединяет друг с другом шпонку 176 на одной стороне несущего элемента 30, которая установлена с возможностью скольжения по горизонтали в удлиненной горизонтальной шпоночной канавке 177, с внешним круглым валом 50С на другой стороне несущего элемента. Отверстия 178, 179 в несущем элементе, через которые проходят круглый вал и винт, имеют достаточный зазор для обеспечения горизонтального скольжения шпонки (относительно) ее шпоночной канавки, позволяя этому круглому валу сохранять параллельность с другим круглым валом в диапазоне температуры окружающей среды.

Как в варианте осуществления изобретения по фиг.8, так и в варианте осуществления изобретения по фиг.9 и 10, каждый несущий элемент опирается на круглый вал, расположенный между осью переворачивания и центром механизма открывания и закрывания форм, в то время как на другой стороне от центра механизма открывания и закрывания форм он опирается на вал, который может компенсировать вызванное нагреванием расширение в сторону от оси механизма переворачивания и удерживания горловых колец. Это означает, что температурное расширение как на станции выдувания, так и на станции заготовок происходит в одинаковом направлении (в сторону удаления от оси механизма переворачивания и удерживания горловых колец). Раньше этого никогда не удавалось достичь. Во всех известных секционных машинах расширение на стороне заготовок происходит в направлении к механизму переворачивания и удерживания горловых колец, в то время как расширение на стороне выдувания происходит в направлении от механизма переворачивания и удерживания горловых колец. В этом отношении расширение на станциях заготовок и выдувания происходит всегда в одном направлении, поскольку держатель горлового кольца позволяет лучше выровнять машину.

На фиг. 12 показана конструкция щитка для одного из корпусов ходового винта. Как показано, несущий элемент полностью отведен назад. Щиток имеет лицевую наклонную стенку 52, которая имеет одинаковую с верхней частью несущего элемента 30 протяженность и которая соединена с задней верхней кромкой несущего элемента шарниром 53. Щиток имеет также боковые стороны 54, которые выполнены за одно целое с наклонной верхней частью с соединением вдоль каждой кромки 56 верхней части. Каждая боковая сторона имеет вертикальную часть 57, которая закрывает конец несущего элемента в отведенном назад положении. Средство управления щитком в виде створки 58 соединено с передней кромкой верхней части 98 шарниром 60 и расположено внутри противоположных выступающих внутрь скобок 61, соединенных с наклонной лицевой стенкой 52 щитка. В отведенном положении верхняя кромка щитка находится вблизи шарнира 60. При перемещении несущего элемента вперед верхняя часть щитка и створка становятся менее наклоненными, и створка и верхняя часть перемещаются относительно друг друга для приспособления к этому смещению.

Так как трансмиссии механизмов открывания и закрывания форм расположены над верхней стенкой рамы секции и трансмиссии приводятся в действие электронноуправляемыми двигателями, которые установлены, как показано, с прохождением вниз от верхней стенки рамы секции, то напольная часть рамы секции, которая обычно заполнена этими двигателями (пневмоцилиндрами) и трансмиссиями (соединениями), становится свободной. Рамы 11А машины (их может быть 6, 8, 10 и т.д.) установлены на станине машины, которая образована рядом двухсекционных оснований 130 (фиг. 13), которые соединены вместе. Каждое двухсекционное основание 130 имеет боковые стенки 132 и верхнюю стенку 134. Двухсекционное основание имеет каналы, проходящие непрерывно с одной стороны до другой стороны основания через прямоугольные отверстия 136 в боковых стенках 132 основания, которые разделены ребром 137 боковой стенки, для размещения с возможностью скольжения множества (восемь в предпочтительном варианте) бесшовных квадратных трубопроводов 138 для текучих сред, которые проходят по всей ширине машины. Через трубопроводы подаются по необходимости сжатый воздух для пневматических средств, охлаждающий воздух, воздух, необходимый для проведения процесса, смазка и необходимый для проведения процесса вакуум и т.д. Верхняя стенка 134 имеет отверстия 140 для станции заготовок и отверстия 142 для станции выдувания, через которые имеется доступ к этим трубопроводам 138 внутри каждой рамы секции. Кабели и провода секции проходят под трубопроводами для текучих сред в подходящих трубах и выходят наружу через пространство между группами трубопроводов и через монтажные отверстия 145, выполненные в верхней стенке 134 основания для соединения с отдельными механизмами.

Трубопроводы 138, которые проходят с одного конца машины до другого и которые соединены с соответствующими источниками, соединены разъемно с каждым основанием для двух секций с помощью зажимного устройства (фиг.14), которое имеет балку 147 двутаврового сечения, которая проходит под всеми трубопроводами, и рычажно-коленчатое устройство 148 на лицевой и задней стенках основания, которое соединено между двутавровой балкой и верхней стенкой основания. Каждое рычажно-коленчатое устройство имеет винт 149 привода коленчатого рычага, который имеет взаимодействующую головку 151 и который входит в трубопроводы 138 через подходящие отверстия 153 в основании. Вращение винта в одном направлении толкает трубопроводы в сторону ребер 137 боковой стенки и поднимает их вверх для взаимодействия с усилием с ребром 143, которое выступает вниз от верхней стенки 134 основания для двух секций. Если необходимо удалить один из трубопроводов и заменить его, например, двумя трубопроводами, то механизм зажимания трубопроводов можно отпустить вращением взаимодействующей головки рычажно-коленчатого устройства в противоположном направлении, так что трубопровод можно легко удалить и заменить несколькими расположенными бок о бок трубопроводами (трубопроводы могут быть добавлены или изъяты для достижения желаемого количества трубопроводов).

Как показано на фиг. 15 и 16, каждый двигатель механизма открывания и закрывания форм работает обычным образом, когда сигналы обратной связи подаются на контроллер управления перемещением, который управляет сервоусилителями, которые приводят в действие двигатели (серводвигатели). Как показано, двигатели соединены друг с другом электронно. Двигатель/кодер 1 (ведущий) Ml/154 выполняет задающие сигналы устройства 150 циклового программного управления положением устройства управления перемещением 155. Сигнал из процессора 152 обратной связи положения контроллера управления перемещением, который принимает цифровой сигнал обратной связи от кодирующей части двигателя/кодера 1, подается на схему 156 суммирования. Схема суммирования выдает с выхода на процессор 158 управляющего сигнала цифровой сигнал, который подводится к усилителю 160, который приводит в действие двигатель/кодер 1. Устройство циклового программного управления положением контроллера управления перемещением принимает сигнал от схемы 156 суммирования, который преобразуется в сигнал запроса и передается на вторую схему 161 суммирования, которая принимает также сигнал процессора 166 обратной связи положения, который принимает цифровой сигнал обратной связи от кодирующей части двигателя/кодера 2 (М2/168) и образует на выходе цифровой сигнал. Этот сигнал преобразуется процессором 159 управляющих сигналов второго усилителя, который выдает сигнал на второй усилитель 162, который приводит в действие двигатель/кодер 2 (ведомый) 168.

Можно определить величину разведения полуформ в положении, когда несущие элементы форм полностью отведены назад (каждый находится в исходном положении), и половина этого расстояния является идеальной центральной точкой перемещения форм. Начальным шагом программы устройства 150 циклового программного управления положением является определение профиля перемещения, который будет приводить в действие двигатели (Ml, M2), которые электронно соединены друг с другом, для перемещения форм, связанных с этими двигателями, в эту идеальную центральную точку. Для проверки того, что перемещение обоих несущих элементов выполнено, измеряется скорость каждого двигателя, и если скорость одного двигателя (Ml) и скорость другого двигателя (М2) равны нулю, то начинается следующий шаг программы, когда устройство циклового программного управления положением выдает профиль скоростей, который приводит в действие оба двигателя с очень малой скоростью (Vs) - это может быть любая команда, которая приведет к запуску двигателей. Когда действительная скорость каждого двигателя снова станет равной нулю, принимается решение на проверку того, что действительное конечное положение несущего элемента форм находится внутри допустимой погрешности (+/-"Х" от идеальной центральной точки). Кодер, соединенный с каждым двигателем, обеспечивает данные, по которым можно определить действительное конечное положение. Если несущие элементы форм расположены правильно, то осуществляется третий шаг программы, заключающийся в работе каждого двигателя для приложения выбранной величины момента в течение заданного периода времени ("Т1"), который может быть введен через компьютер. Этот период времени представляет собой период времени, в течение которого полуформы должны быть сжаты вместе. Когда это время заканчивается, то каждый несущий элемент форм возвращается в нулевое или исходное положение. Как показано, для возвращения опорных механизмов форм в их исходное положение каждый двигатель приводится в действие с малой скоростью VS, где знак "минус" означает вращение в обратном направлении, которое может быть задано (стрелка обозначает вход компьютера) в течение ограниченного периода времени Т2, которое также может быть задано (стрелка обозначает вход компьютера) для "разлома" форм перед возвращением держателей форм в их нулевое положение с большой скоростью VR (открытый профиль - отрезок постоянного ускорения, например, сменяется отрезком постоянного замедления и заканчивается исходным положением).

Второй алгоритм управления двумя серводвигателями показан на фиг.15А. В этом варианте осуществления контроллер управления перемещением включает устройство циклового программного управления положением для каждого двигателя. Двигатели соответственно не соединены электронно друг с другом. Как показано на фиг. 16А, каждый двигатель приводится в действие одновременно для перемещения связанного с ним держателя форм в соответствии с заданным профилем подачи (перемещение/скорость/профиль ускорения) в идеальное центральное положение (половина общего расстояния плюс выбранное расстояние, которое приводит к соприкосновению противоположные держатели форм и тем самым к остановке). Тот факт, что два держателя форм остановились, проверяется (может контролироваться сигнал ошибки) и определяется действительное положение каждого держателя форм и сравнивается с идеальным средним положением. Если действительное положение каждого держателя находится в пределах +/-Х от идеального среднего положения, то подача может быть акцептована (принята). Если это не так, то создается сигнал ошибки. Определяется действительная средняя точка (общее расстояние, пройденное обеими держателями форм, деленное на два) и определяется новая идеальная средняя точка. Если один держатель форм переместился дальше, чем другой держатель (больше, чем допустимая разница), то управляющее устройство определяет масштабный коэффициент для каждого профиля подачи для одного из двигателей, который будет либо ускорять перемещение или замедлять перемещение для уменьшения разницы расстояний, пройденных двумя держателями форм. Затем управляющее устройство прикладывает необходимый момент к двигателям и продолжает выполнение программы, показанной на фиг.16.

На фиг. 17 показан механизм перемещения заглушек 180, установленный на верхней стенке 134 рамы 11А секции. Несущий рычаг 182, на котором установлены три заглушки 184 (механизм перемещения заглушек показан схематично, поскольку имеется множество специальных конструкций), соединен с вертикальным приводным стержнем 186. Этот приводной стержень поднимается и поворачивается в наиболее верхней части своего подъема, так что заглушки можно перемещать между поднятым, отведенным назад положением и опущенным, продвинутым вперед положением, где заглушки находятся сверху форм заготовок. Это комбинированное перемещение осуществляется с помощью серводвигателя 188 (фиг.18), который имеет выход 190 вращательного движения, который соединен через сцепление 192 с винтом 194. Винт соединен резьбовым соединением с гайкой 196, которая установлена с возможностью свободного вращения в пределах соответствующего отверстия 198 в кулачковом корпусе 199. Взаимодействующее с кулачком устройство в виде ролика 202 перемещается по барабанному кулачку (204), выполненному в стенке 206 кулачкового корпуса. Вертикальный приводной стержень 186 установлен наверху гайки. Как показано на фиг.17, кулачковый корпус имеет основание 208, которое закреплено с помощью болтов на верхней стенке 134 рамы 11 А секции в переднем углу рамы секции, образованному боковой стенкой 132 и передней стенкой 135. В выдвинутом вперед положении оси заглушек расположены соосно с осями закрытых форм для заготовок и наверху форм для заготовок. Когда кулачок приводится в действие, то заглушки сперва частично приподнимаются с форм для заготовок и затем, когда заглушки поднимаются остаток пути вверх, заглушки смещаются от центра форм для заготовок, так что механизм переворачивания и удерживания горловых колец может перемещать отформованные заготовки в дутьевые формы. Механизм перемещения заглушек может быть расположен в передней части рамы секции на любом углу, и в отличие от обычных механизмов перемещения заглушек, полностью поднятый и отведенный назад направляющий рычаг может быть расположен полностью внутри секции, как показано на фиг.17, и не перекрывать соседнюю секцию.

Заглушка имеет корпус 248 (фиг.19), который включает выполненную в виде чаши часть 250, имеющую кольцевую наклонную уплотняющую поверхность 252, проходящую вокруг ее открытого дна для взаимодействия с и уплотнения соответствующей поверхности 254 наверху открытой формы для заготовки. Корпус 248 включает также вертикальную трубчатую втулку 256, которая образует цилиндрическую опорную поверхность 258 для размещения с возможностью скольжения штока 260 поршневого элемента 262. Цилиндрическая головка 264 поршневого элемента 262 имеет кольцевую уплотняющую поверхность 265, которая установлена с возможностью скользящего перемещения внутри отверстия 266 чашеобразной части 250. Пружина 268, которая расположена вокруг вертикальной трубчатой втулки 256, сжата между буртиком 270, который разъемно соединен с несущим рычагом и который соединен с поршневым штоком 260 и с верхом чашеобразной части 250, для удерживания верхней поверхности цилиндрической головки 264 во взаимодействии с примыкающей поверхностью чашеобразной части, когда заглушка отделяется от формы для заготовки.

Когда заглушка опущена на форму для заготовки, как показано на фиг.20, то управляющее устройство (фиг.23) перемещает буртик 270 вниз, пока вершина буртика не будет расположена на первом

расстоянии D1 от верхней поверхности 272 формы для заготовки, куда опускается цилиндрическая головка относительно чашеобразной части, для образования желаемого просвета "X" между нижней кольцевой

поверхностью 274 цилиндрической головки поршня и верхней поверхностью

формы для заготовки (цилиндрическая головка переместилась относительно чашеобразной части на расстояние "у" по

вертикали). Это создает желаемое усилие сжатия между поршневым элементом и формой для заготовки для обеспечения желаемого уплотнения между соприкасающимися наклонными кольцевыми поверхностями 252,

254. Теперь в форму для заготовки через центральное отверстие 276 в штоке поршня подают обжимной воздух, который проходит через множество радиально проходящих отверстий 278 в цилиндрической головке в

соответствующее множество вертикальных отверстий 280 и через кольцевой зазор между кольцевой нижней поверхностью 281 цилиндрической головки и верхней поверхностью 272 формы для заготовок в форму для

заготовок (подходящие отверстия 282, которые соединяют внутреннее пространство корпуса с атмосферой, обеспечивают плавное перемещение цилиндрической головки относительно корпуса). Когда обжимное дутье

закончено и капля сформована в заготовку, буртик перемещают, пока верх буртика не будет находиться на втором расстоянии D2 от верхней поверхности 272 формы для заготовок. Это приводит к тому, что

нижняя кольцевая поверхность 281 цилиндрической головки с силой взаимодействует с верхней поверхностью 272 формы для заготовок для закрывания формы для заготовок. После того как заготовка сформирована

(вынуждена заполнить внутреннюю полость, образованную внутренней поверхностью формы для заготовок и нижней поверхностью цилиндрической головки), воздух может выходить через множество (четыре в

предпочтительном варианте) небольших прорезей 286, выполненных в нижней кольцевой поверхности 281 цилиндрической головки (фиг.22), в вертикальные отверстия 280, через радиальные отверстия 278 в

отверстие 276 в штоке поршня и наружу через теперь открытые выходные отверстия 290 в пространство между верхом поршня и чашеобразной частью 250 и через вентиляционные отверстия 282.

Если необходим механизм 210 для перемещения воронок, то он может быть установлен на другом переднем углу. Как показано на фиг.24, механизмы для перемещения заглушек и воронок являются идентичными за исключением направления барабанного кулачка и за исключением того, что несущий элемент 212 воронки установлен на другой приводной стержень. Механизм перемещения воронок, так же как и механизм для перемещения заглушек, может быть всегда установлен в пределах своей собственной секции.

На фиг.25 показан альтернативный вариант осуществления механизма 110 переворачивания и удерживания горловых колец. Как показано, этот механизм переворачивания и удерживания горловых колец может использоваться с вариантом осуществления изобретения, изображенным на фиг.8-10. Конец каждого держателя горлового кольца, примыкающий к корпусу 120 червячной передачи, заканчивается щелевым опорным кронштейном 113, который установлен с возможностью скольжения на шпоночный конец 109 опорной скобы 117, соединенной с переворачивающим цилиндром 114. Кольцевой внешний конец 119 цилиндра 114 (фиг.26) скользит внутри соответствующей кольцевой канавки 121 в верхней части соответствующего бокового кронштейна 122А. Резьбовой конец 123 бесконтактного переключателя или датчика 124 ввинчен в соответствующее отверстие 125 в боковом кронштейне и закреплен гайкой 26 в месте, где он может определять положение цилиндра в его полностью введенном положении (держатель горлового кольца отведен назад). Кабель 128 бесконтактного переключателя проходит вниз через отверстие (не показано) в боковом кронштейне, а бесконтактный переключатель защищен кожухом 129. Дополнительная пара бесконтактных переключателей 124А (фиг.127) установлена на кронштейне 131, который закреплен на корпусе 118 червяка. Эти бесконтактные переключатели расположены под корпусом 120 червячной передачи, каждый напротив одного из цилиндров. К концу каждого цилиндра прикреплена вблизи корпуса червячной передачи полукруглая мишень 133, которая приводит в действие соответствующий один из этих бесконтактных переключателей, когда этот цилиндр переведен в положение напротив корпуса червячной передачи из положения, когда держатель горловых колец имеет первую ориентацию, в которой половинки горлового кольца, переносимые держателем горловых колец, находятся на верхней части плунжерного механизма (исходное положение переворачивания 180o) в положение второй ориентации (около 180o от первой ориентации), в которой половинки горлового кольца удерживают заготовки на станции выдувания (конечное положение переворачивания 0o). В последующем понятия горловое кольцо закрыто и горловое кольцо открыто используются для описания положения держателя горловых колец/кронштейна/цилиндра и управление описывается относительно одного держателя горловых колец, однако другой держатель горловых колец управляется таким же образом. Так как серводвигатель 108 имеет кодер, который генерирует сигнал обратной связи положения, то угловое положение держателя горловых колец известно на всем протяжении его углового перемещения.

Изображенный на фиг.28 алгоритм идентифицирует операционные проблемы во время переворачивания. Состояние датчика 124А закрытого горлового кольца постоянно контролируется, когда серводвигатель 108 переворачивания заставляет червяк вращать передачу и перемещать горловое кольцо из исходного положения переворачивания (180o) в конечное положение переворачивания (0o). Если горловое кольцо не достигнет своего закрытого положения в конце этого перемещения на 180o, то передается сигнал тревоги. Этот сигнал может либо остановить цикл или инициировать любое желаемое меньшее действие.

Алгоритм, изображенный на фиг.29, обеспечивает то, что время прибытия горлового кольца в открытое положение остается постоянным. Цилиндр горловых колец приводится в действие в заданный момент времени в течение цикла (время Т) для перемещения горлового кольца из закрытого положения, фиксируемое датчиком 124А на корпусе передачи, в открытое положение, фиксируемое датчиком 124 на концевом кронштейне. Время между этими двумя сигналами обозначается "ΔT" и сравнивается с идеальной разницей во времени (первоначальной разницей во времени), и сдвиг во времени ("Т"), который является разницей между действительной и идеальной разницей во времени, передается на управляющее устройство, которое приводит в действие цилиндр горловых колец. В случае, если сдвиг во времени "Т" становится чрезмерно большим или неустойчивым, то выдается сигнал тревоги для совершения любых желаемых действий, вытекающих из остановки цикла, а также оператору, сигнализируя необходимость проведения работ по обслуживанию.

На фиг. 30 изображен алгоритм возврата. Горловые кольца открываются на станции выдувания для освобождения всей бутылки, и перед поворотом рычага на 180o к станции заготовок управляющее устройство должно проверить, что горловое кольцо находится в открытом положении. При положительном результате проверки приводится в действие серводвигатель переворачивания для выполнения желаемого углового перемещения. При выбранном угле поворота (Θ1 идеальный) управляющее устройство приводит в действие цилиндр горловых колец для перемещения цилиндра (горлового кольца) из открытого положения в закрытое положение. Такое действие ограничено предельными условиями, включая предельное условие, что Θ1 должен быть больше, чем Хo, и что перемещение горлового кольца должно быть закончено при Yo.

X, Y и Θ1 могут устанавливаться по отдельности. Управляющее устройство определяет действительный угол (Θ1 действительный), когда датчик 124 открытого горлового кольца выключен, и определяет сдвиг 1 угла Θ1 посредством вычитания Θ1 действительного из Θ1 идеального. Этот сдвиг подается на средства управления для коррекции положения, в котором приводится в действие цилиндр горловых колец. Если этот сдвиг становится чрезмерным или неустойчивым, то выдается сигнал тревоги.

Управляющее устройство дополнительно следит за тем, когда горловое кольцо достигнет закрытого положения, определяя угол Θ2 действительный, когда датчик 124А закрытого горлового кольца фиксирует горловое кольцо. Цилиндры являются обычно пневматическими цилиндрами, и время для пневматического перемещения цилиндра из положения открытого горлового кольца в положение закрытого горлового кольца может зависеть от состояния, в котором находится пневматический цилиндр. По мере ухудшения работы цилиндра может потребоваться больше времени для совершения желаемого перемещения и такое замедление может привести к тому, что перемещающаяся структура (структура горлового кольца) столкнется с формами для заготовок, которые в нормальном режиме не находились бы на пути перемещения. Управляющее устройство определяет второй сдвиг Θ1 (Θ2 идеальный - Θ2 действительный) и производит вторую коррекцию угла при введении в действие горлового кольца. Когда ухудшение достигает выбранной величины угла, который требует вмешательства, управляющее устройство вырабатывает соответствующий сигнал, показывающий, что необходимо произвести ремонт и/или обслуживание. Так как каждое угловое перемещение кодера является функцией времени, то эти сдвиги можно увязать с наблюдаемой разницей во времени. Эти сдвиги подтверждают, что события цикла происходят в неизменные моменты времени.

Плунжерный механизм, который является частью станции заготовок секции, показан на фиг.31 и 32 и включает три плунжерных контейнера 62, если машина является трехкапельной машиной. Каждый плунжерный контейнер имеет часть 63 верхнего цилиндра и часть 64 нижнего цилиндра с пробками 65, поддерживающими уплотнительные кольца 71 с круглым поперечным сечением, и трубопровод выхлопа 73, проходящий аксиально вниз из нижней поверхности 75 нижнего цилиндра для соединения плунжерного контейнера с необходимыми подводами (охлаждение плунжеров, отвод воздуха, перемещение плунжеров вверх, вниз, контрдутье/вакуум (в машинах с двойным выдуванием) или охлаждение плунжеров (в машинах с прессованием и выдуванием), смазка, поднятие отдельных наконечников). Контейнер может выпускать воздух через верхний цилиндр и в этом случае выхлопной трубопровод и связанный с этим показанный проход будет не нужен.

Для лучшего понимания плунжерный механизм описан применительно к машине с двойным выдуванием, однако, там, где описывается контрдутье/вакуум, следует понимать, что это может быть охлаждением плунжеров в машине с прессованием и выдуванием. Наверху каждого цилиндра закреплена установочная плита или фланец 77 и инструментальная оправка 79, которая имеет противоположные зажимы 81 для захвата противоположных половинок горлового кольца при замкнутых держателях горловых колец. Эти установочные плиты 77 закреплены соответствующим крепежом 83 на верхней поверхности монтажного блока или плиты 85, которая имеет отверстия 87 (фиг. 33), через которые могут проходить верхние/нижние цилиндры, и монтажный блок закреплен на верхней поверхности 94 рамы 11 секции с помощью подходящих болтов 89. На верхней части верхнего цилиндра расположена установочная ступень 69. Верхняя поверхность рамы секции имеет большое отверстие (не показано), в котором могут быть установлены плунжерные кассеты, одно-, двух- или трехкапельные. Верхняя поверхность 94 рамы секции является соответственно поверхностью отсчета. Она, предпочтительно, машинно обработана в местах, где закрепляется монтажный блок, для образования строго горизонтальной установочной полосы. Верхняя поверхность (или область или полоса, на которых устанавливаются фланцы) и нижняя поверхность монтажного блока предпочтительно машинно обработаны для обеспечения их параллельности, а высота монтажного блока позволяет расположить инструментальные оправки на желаемой высоте. Также за счет того, что цилиндрические отверстия 87 монтажного блока принимают с сопряжением установочный диаметр плунжерных контейнеров, оси этих плунжерных контейнеров после установки располагаются точно. С помощью установочного сердечника и круглых штифтов (не изображены) на верхней стенке рамы секции и образования подходящих отверстий в нижней поверхности монтажной плиты монтажная плита устанавливается автоматически. Так как верх плунжерного контейнера закреплен на верхней стенке рамы секции, то вызванное нагреванием расширение будет лишь незначительно влиять на расположение инструментальных оправок.

Первые четыре трубопровода для текучей среды, проходящие под стороной заготовок секции (фиг.34), служат для обеспечения пневматических функций опускания плунжеров (трубопровод 300 - примерно 3,1 бар), контрдутья (трубопровод 302 - примерно 2-3 бар), создания вакуума (трубопровод 304) и поднимания плунжеров (трубопровод 306 - примерно 1,5-2,5 бар). Для этого отверстия 307 в верхних стенках трубопроводов соединены с вертикальными входами 308 в нижней поверхности 310 плунжерного распределительного основания 312 через соответствующие отверстия 314 в соединительной плите 316. Четыре пневматических функциональных трубопровода через плунжерное распределительное основание подводятся к выходам 320 на передней стороне 321 плунжерного распределительного основания. Пятый трубопровод 301 для текучей среды, проходящий под нижней стенкой участка заготовок секции (фиг.34), пропускает сжатую смазочную жидкость. Смазывающее средство проходит через отверстие 303 в верхней стенке трубопровода для смазки, через отверстие 311 в соединительной плите и во вход 305 для смазывающего средства в нижней поверхности плунжерного распределительного основания, которое подает смазывающее средство к выходу 309 на передней поверхности. Эффективное уплотнение достигается с помощью колец 318 с круглым поперечным сечением, которые в сжатом состоянии располагаются между каждой поверхностью соединительной плиты 316 и верхней поверхностью трубопроводов и нижней поверхностью 310 плунжерного распределительного основания, когда плунжерное распределительное основание закрепляется с помощью болтов на нижней стенке рамы секции. Поперечное отверстие 322 образовано в плунжерном распределительном основании для размещения приводимого в действие кривошипом 323 изолирующего стержня (клапана) 324, который можно поворачивать из открытого положения, когда пневматические потоки и смазки могут протекать через отверстия 325 к выходным отверстиям, в закрытое положение, когда эти потоки блокируются.

К передней стороне 321 плунжерного распределительного основания присоединена соединительная коробка 330 (фиг.35), которая включает пять входных отверстий (320А, 309А) для подвода потоков на задней стороне, которые соединены с выходными отверстиями 320 и 309 плунжерного распределительного основания (кольца 326 с круглым поперечным сечением обеспечивают уплотнение).

Показанный вариант осуществления изобретения является трехкапельной конфигурацией, которая означает, что станция заготовок каждой секции включает три плунжерных контейнера по фиг.32, т.е. внутренний плунжерный контейнер (тот, который расположен ближе всех к механизму переворачивания и удерживания горловых колец), средний плунжерный контейнер и внешний плунжерный контейнер. Каждый отдельный вход пневматического функционального трубопровода (поднимание плунжера, вакуум, контрдутье, опускание плунжера) и линия смазки разделяются в соединительной коробке на три выхода, один на каждый из трех плунжерных контейнеров. В левой части передней стороны 332 соединительной коробки расположены для внутреннего, среднего и внешнего плунжерного контейнеров (вертикальные стрелки "внутренний контейнер" и т.д. на фиг.35 обозначают вертикально расположенные группы отверстий на передней стороне, которые относятся к соответствующему контейнеру, а горизонтальные стрелки "к контейнеру" и т.д. обозначают горизонтальные группы отверстий, которые относятся к соответствующему функциональному трубопроводу) три выходных отверстия 334 для выполнения подъема плунжеров, которые соединены с одним входным отверстием для поднимания плунжеров, три выхлопных отверстия 336, которые соединены с выхлопом, и три входных отверстия 338 "к контейнерам", которые соединены с тремя соответствующими выходными отверстиями, образованными на задней стороне соединительной коробки (не показаны), которые соединены с соответствующими входными отверстиями 360 "поднимание плунжеров", образованных на передней стороне 321 плунжерного распределительного основания (фиг.37). Поток для каждой вертикально расположенной группы отверстий в этой левой части передней стороны может управляться устройством, которое может регулировать давление, как, например, регулятор/клапан и приемный бак (не показаны для ясности), которое соединяет линию "к контейнеру" либо с функциональным трубопроводом поднимания плунжера, либо с выхлопом. В правой части передней стороны соединительной коробки (фиг.35) также расположены для внутреннего, среднего и внешнего плунжерного контейнеров три функциональных выходных отверстия 340 для вакуума, каждое из которых соединено с единственным входным отверстием для вакуума, три выходных отверстия 342 контрдутья, каждое из которых соединено с единственным входным отверстием контрдутья для обеспечения функции контрдутья, три входных отверстия 344 "к контейнерам", которые соединены с тремя соответствующими выходными отверстиями, выполненными в задней стенке соединительной коробки, которые соединены с соответствующими входными отверстиями 364 "контрдутье/вакуум", выполненными в передней стенке 321 плунжерного распределительного основания (фиг.37), и три выхлопных отверстия 346, соединенных с выхлопом.

Здесь регулятор и клапан (не показаны) действуют в соединении с управляемым клапаном (не показан) для соединения входных отверстий "к контейнерам" либо с вакуумом, либо с контрдутьем, либо с выхлопом. На правой стороне верхней стенки 348 соединительной коробки (фиг.36) расположены для внутреннего, среднего и внешнего плунжерных контейнеров три выходных отверстия 352 для опускания плунжеров, которые соединены с единственным входным отверстием для выполнения функции опускания плунжеров, три входных отверстия 350, соединенных с тремя соответствующими выходными отверстиями, выполненными в задней стенке соединительной коробки, которые соединены с соответствующими входными отверстиями 362 "опускание плунжеров", выполненными на передней стороне 321 плунжерного распределительного основания (фиг.37), и три выхлопных отверстия 354, которые соединены с выхлопом. Поток для каждой вертикально расположенной группы отверстий управляется индивидуальным регулятором и клапаном (не показаны для ясности), которые соединяют линию "к контейнеру" либо с функциональным трубопроводом опускания плунжера, либо с выхлопом. На левой стороне верхней стенки 348 соединительной коробки расположены для внутреннего, среднего и внешнего плунжерных контейнеров три выходных отверстия 351 для поднимания наконечников, которые соединены с линией опускания плунжеров, три входных отверстия 353 "к контейнерам", соединенных с тремя соответствующими выходными отверстиями, выполненными в задней стенке соединительной коробки, которые соединены с соответствующими входными отверстиями 363 "поднимание наконечников", выполненными на передней стороне 321 плунжерного распределительного основания (фиг.37), и три выхлопных отверстия 355, которые соединены с выхлопом. Поток для каждой вертикально расположенной группы отверстий управляется индивидуальным регулятором и клапаном (не показаны для ясности), которые соединяют линию "к контейнеру" либо с функциональным трубопроводом опускания наконечников, либо с выхлопом. Соединительная коробка также разделяет линию смазки на три линии, которые снабжают три входных отверстия 313 для смазки (фиг.37) на передней стороне плунжерного распределительного основания.

Как показано на фиг.37, передняя сторона плунжерного распределительного основания также включает ряд дополнительных входов 365 для дополнительных функций текучей среды, как например, охлаждение горлового кольца, снятие оболочки цанги, охлаждающий воздух, открывания/закрывания горлового кольца и т. д. , которые соединены с соответствующими трубопроводами в соединительной коробке. Линии соединительной коробки могут соединяться с выходами в верхней поверхности соединительной коробки (не показаны), которые соединены с соответствующими выходами соответствующего числа индивидуальных регуляторов и клапанов (не показаны для ясности), которые распределяют воздух из линии опускания плунжеров отрегулированным до желаемого давления.

Верхняя поверхность 315 плунжерной распределительной плиты имеет три набора выходных отверстий, каждый из которых имеет выходное отверстие 366 поднимания плунжеров, выходное отверстие 368 опускания плунжеров, выходное отверстие 370 контрдутья/вакуума, выходное отверстие 372 поднимания наконечников и выходное отверстие 374 смазочного средства. Эти выходные отверстия являются универсальными (неизменными), т.е. число наборов выходных отверстий соответствует максимальному количеству капель, обрабатываемых в секции.

Для образования специфической конфигурации плунжеров (одна, две или три капли) и для образования определенного расстояния между плунжерами (например, 5 1/4", 6" (133,35, 152,4 мм)) в случае наличия нескольких плунжеров, переходная плита 376 (фиг.38) закреплена на верхней поверхности 315 универсальной плунжерной распределительной плиты с помощью подходящих болтов 377. Переходная плита имеет для каждого контейнера выходное отверстие 380 поднимания плунжеров, выходное отверстие 382 опускания плунжеров, выходное отверстие 384 контрдутья/вакуума, выходное отверстие 386 поднимания наконечников и выходное отверстие 388 для смазочного средства в верхней поверхности 390 для размещения выступающих вниз соединительных ножек 65 плунжерных контейнеров (кольцо 71 с круглым поперечным сечением образует уплотнение между выступающей вниз ножкой и принимающим ее отверстием - любое перемещение плунжерного контейнера, как внутри отверстия его установочной плиты, а так же как части установочной плиты, не приводит к наклону контейнеров, так как достаточное смещение обеспечивается уплотнительными кольцами с круглым поперечным сечением в отверстиях переходной плиты) и плунжерное выхлопное отверстие 392, выполненное с возможностью размещения соответствующей плунжерной выхлопной трубки 73 плунжерного контейнера. Плунжерные выхлопные отверстия соединены с отводным отверстием 378.

Для изменения секции из одной конфигурации в другую, т.е. для изменения, например, из изображенной трехкапельной конфигурации в двухкапельную, изображенную трехкапельную переходную плиту снимают и заменяют двухкапельной переходной плитой (фиг. 38А), которая закрывает с уплотнением один из трех наборов плунжерных выходных отверстий на верхней поверхности плунжерной распределительной плиты, одновременно обеспечивая соединения с третьим набором отверстий (механизм управления плунжерами должен быть модифицирован так, что будут задействованы только клапаны, относящиеся к двум наборам отверстий в переходной плите).

Для приспособления к производству бутылок с существенно изменяющейся высотой горловые кольца/плунжерные контейнеры могут быть подняты на примерно 70 мм. Исходная переходная плита, имеющая высоту HI, и установочная плита, имеющая толщину D1, могут быть заменены переходной плитой и установочной плитой, имеющими каждая увеличенную на 70 мм высоту (соответственно Н2 по фиг. 38 и D2 по фиг.39), а держатель горловых колец может быть заменен измененными рычагами, в которых установочный кронштейн 113А поднимает держатель горловых колец 112 на 70 мм из положения Р1 (фиг.25) в положение Р2 (фиг. 39). Фиксированный упор 111, который определяет положение установочных кронштейнов, показан на фиг.40.

Как показано на фиг.41-43, машина, имеющая данную пару держателей горловых колец, может использовать формы для заготовок, имеющие широкий диапазон высот, для производства бутылок, имеющих широкий диапазон высот. В то время как полуформы 17А, 17В, 17С, 17D для заготовок (фиг.41-43) и вставка могут принимать различную форму, соединение полуформ для заготовки и вставки образует фиксированный вертикальный размер Н между центром 434 поворачивания и верхней поверхностью 438 канавки 436 горлового кольца полуформы для заготовки (верхней поверхностью горлового кольца). Для держателя горлового кольца, расположенного в положении Р1 (фиг.25), размер может составлять, например, 100 мм, в то время как этот размер может составлять, например, 30 мм, если горловое кольцо расположено в положении Р2 (фиг.40). Каждая форма для заготовок имеет выступающий вниз кольцевой выступ 440 в форме крюка вблизи нижней поверхности, который может иметь ряд кольцевых частей или сегментов и который входит в соответствующий выступающий вверх кольцевой выступ 442 в форме крюка во внешней стенке вставки, который устанавливает полуформы для заготовки вертикально (форма для заготовок расположена вертикально на горизонтальной плоскости взаимодействия между выступающим вниз выступом формы для заготовок и выступающим вверх выступом вставки для опоры формы). Полуформа может иметь достаточный размер, так что необходим стабилизирующий палец 442, расположенный вертикально над нижним выступом, который взаимодействует с верхним выступом 440 полуформы, для стабилизации формы во время перемещения (как показано, стабилизирующий палец 442 не несет вес полуформы для заготовок). Так как полуформы для заготовок поддерживаются вблизи канавки горлового кольца в месте, где выступ формы опирается на выступ на опоре формы, то, по существу, все расширение форм для заготовок, вызванное нагреванием, происходит вверх от этого места, а любое расширение вниз от этого места будет незначительным (и не требовать какого-нибудь регулирования плунжерного механизма или горлового кольца, что обычно необходимо в структурах согласно предшествующему уровню техники, когда формы для заготовок поддерживаются вблизи верха формы. Кроме того, при использовании обычных дутьевых форм 380 (фиг.44), которые подвешены за верхнюю часть на направленном вниз кольцевом выступе 382, имеющем ряд сегментов, опирающихся на соответствующий выступающий вверх кольцевой выступ на вставке опоры дутьевой формы (не показан), который также может иметь ряд сегментов (в месте вблизи канавки горлового кольца), расширение полуформ дутьевых форм, вызванное нагреванием, также происходит в направлении от горла (резьбовой части) и таким образом является совпадающим на обоих участках.

Как можно заметить, для устройств предшествующего уровня техники, для перехода от одной конфигурации (одно-, двух- или трехкапельной) при одном расстоянии между центрами к той же или отличной конфигурации с отличным расстоянием между центрами часто необходимо покупать другую секционную машину или, по существу, перестраивать существующую машину. Первичной причиной этому является сложность механизмов открывания и закрывания форм, которые образуют различные геометрические размеры. Предложенная секционная машина является машиной с универсальным расстоянием между центрами. Она может быть изменена из любой желаемой конфигурации/расстояния между центрами в любую другую конфигурацию/расстояние между центрами просто с помощью замены ряда частей, которые образуют желаемую конфигурацию/расстояние между центрами; т. е. с помощью быстрой замены несущего формы узла механизма открывания и закрывания форм, установочной плиты, переходной плиты и может быть плунжерных контейнеров плунжерного механизма, держателей горловых колец, и на станции выдувания необходимо, как и в обычных машинах, изменить механизм охлаждения форм для изменения конфигурации машины.

Разгрузочный механизм, показанный на фиг.45-47, установлен на верхней поверхности 94 верхней стенки 134 рамы секции и имеет разгрузочную цанговую головку 450, которая может захватывать и отпускать бутылку (бутылки) на станции выдувания и которая опирается на перемещаемые в направлении оси Х салазки 452, которые установлены на перемещаемом в направлении оси Z корпусе, или салазки 454, которые могут перемещаться вдоль расположенной по оси Z стойки 456. Перемещение по осям Х и Z управляется с помощью серводвигателей 457, 458. Бутылки, отформованные на станции выдувания, независимо от их высоты будут иметь горло расположенным в фиксированном по вертикали положении (базовая линия Z), а нижняя поверхность бутылки может быть расположена в различных по вертикали положениях (ZB1, ZB2) относительно этой базовой линии Z внутри диапазона вертикальной высоты бутылок. Эти бутылки захватываются разгрузочной цанговой головкой, перемещаются со станции выдувания и размещаются на приемном столе 460, который может быть расположен в различных по высоте положениях (ZD1, ZD2). Короткая бутылка проходит другое расстояние Z (Z1), чем длинная бутылка (Z2).

Устройство управления разгрузкой (фиг.47) определяет профиль перемещения в координатах X-Z для разгрузочной цанговой головки для любого сдвига Z (ZB-ZD) и обеспечивает желаемое перемещение.

Реферат

Изобретение относится к конструкциям для изготовления стеклянной тары. Изобретение позволит облегчить доступ к механизму перемещения заглушек и механизму перемещения воронок. Секционная машина содержит отдельные секции, расположенные рядом друг с другом. Каждая секция имеет раму с верхней стенкой, имеющей передний, задний и противоположные боковые края. На раме расположены станция заготовок для формования заготовки из капли расплавленного стекла, содержащая механизм раскрытия и закрывания форм, станция выдувания для формования бутылки из заготовки. Станция выдувания для формования бутылки из заготовки содержит механизм раскрытия и закрывания форм и механизм переворачивания и удержания горлового кольца, который находится между механизмами раскрытия и закрывания форм и предназначен для перемещения заготовки между ними. Машина также имеет механизм перемещения заглушек, содержащий держатель дутьевых головок, двигатель с выходом, передачу для преобразования мощности на выходе двигателя в перемещение держателя дутьевых головок и кожух для размещения передачи. Кожух прикреплен к верхней стенке вблизи ее переднего края. 4 с. и 7 з.п. ф-лы, 47 ил.

Комментарии