Устройство подачи потока накладного стекла - RU2258048C2

Код документа: RU2258048C2

Чертежи

Описание

Область техники, к которой относится изобретение

Данное изобретение относится к подаче потока стекла при формировании загрузок или порций стекла для изготовления стеклянной посуды, а более конкретно - к устройству и способу для подачи потока так называемого накладного стекла, в котором внутреннее или сердцевинное стекло окружено наружным или оболочечным стеклом.

Уровень техники

В настоящее время уже известен способ создания потока накладного стекла при формировании стеклянной посуды, имеющей наслоенные сегменты стенок. В патентах США №№4740401 и 5885640, например, описаны способы подачи такого потока накладного стекла, при которых сердцевинное стекло из первого источника подают, по меньшей мере, через одно отверстие. Под первым отверстием расположено отстоящее от него в вертикальном направлении, по меньшей мере, одно второе отверстие, соосное с ним и окруженное камерой, которая сообщается со вторым отверстием через дозировочный зазор между первым и вторым отверстиями. Нагретая труба подает оболочечное стекло из второго источника в камеру, которая окружает второе отверстие. Стекло течет за счет силы тяжести из первого и второго источников через первое и второе отверстия таким образом, что из второго отверстия выливается поток накладного стекла. Этот поток накладного стекла впоследствии может быть разделен обычными способами с образованием отдельных порций накладного стекла для подачи в обычные машины для формования стеклянной посуды.

Хотя способы, описанные в указанных патентах, посвящены проблемам, существующим до настоящего времени в данной области техники, и их решениям, по-прежнему необходимы дальнейшие усовершенствования. Например, остается проблема, касающаяся равномерности распределения толщины оболочечного стекла по окружности потока сердцевинного стекла. В указанных патентах говорится, что размеры дозировочного зазора вокруг отверстий выбирают так, чтобы обеспечить равномерное гидравлическое сопротивление оболочечному стеклу во всех точках на окружности вокруг зазора. В предпочтительных конкретных вариантах осуществления, описанных в указанных патентах, размеры каждого зазора, как параллельные, так и перпендикулярные потоку оболочечного стекла, равномерны вокруг зазора. При реализации этого способа обнаружено, что оболочечное стекло может иметь толщину, изменяющуюся в соотношении до 2:1 по окружности потока сердцевинного стекла. Компьютерное моделирование и температурные измерения показывают, что эта неравномерность толщины возникает, по меньшей мере частично, из-за тепловых потерь и вызываемого ими увеличения вязкости в оболочечном стекле, текущем через камеру в дозировочный зазор.

В патенте США №5935286 описан способ косвенного решения этой проблемы тепловых потерь путем придания дозировочному зазору неравномерных размеров вокруг соосных отверстий. В частности, ширина дозировочного зазора в направлении, перпендикулярном течению оболочечного стекла через дозировочный зазор (т.е. вдоль оси потока накладного стекла), имеет больший размер на стороне дозировочного зазора, противоположной входу оболочечного стекла в камеру, окружающую дозировочный зазор. Придавая зазору неравномерность размеров таким образом, увеличивают сопротивление потоку стекла через дозировочный зазор с тем, чтобы компенсировать, по меньшей мере частично, большее расстояние перемещения стекла через камеру и более значительные тепловые потери во время такого перемещения, увеличивая таким образом равномерность сопротивления потоку стекла на всем пути потока стекла через камеру и дозировочный зазор. Реализация этого способа, как правило, дает равномерность толщины оболочечного стекла, повышенную до значения порядка от 1,1:1 до 1,2:1.

Хотя способ, описанный в указанном патенте, повысил, как уже говорилось, равномерность толщины оболочечного стекла, по-прежнему необходимы дальнейшие усовершенствования. Например, дозировочный зазор может быть предназначен для оболочечного стекла с конкретной характеристикой температуры и течения, но может не подходить для оболочечного стекла, которое обладает отличающейся характеристикой температуры или течения. Поэтому общая задача данного изобретения заключается в том, чтобы разработать устройство и способ подачи потока накладного стекла, по характеру соответствующие описанным в вышеупомянутых патентах и обеспечивающие получение повышенной равномерности толщины оболочечного стекла по окружности потока накладного стекла. Более конкретная задача данного изобретения заключается в том, чтобы разработать устройство и способ описанного характера, при которых потери тепла во время течения оболочечного стекла через камеру оболочечного стекла в дозировочный зазор устраняются непосредственно путем подвода тепла к оболочечному стеклу и получения в результате этого постоянной вязкости стекла во время его течения через камеру оболочечного стекла и через дозировочный зазор.

Сущность изобретения

Устройство для формирования потока накладного стекла, состоящего из внутреннего сердцевинного стекла, окруженного наружным оболочечным стеклом, включает в себя первое отверстие для приема сердцевинного стекла из первого источника и кольцевую гильзу, образующую второе отверстие, отстоящее в вертикальном направлении от первого отверстия и соосное с ним. Второе отверстие окружено камерой, сообщающейся со вторым отверстием через дозировочный зазор между первым и вторым отверстиями. Оболочечное стекло подается из второго отверстия в камеру таким образом, что это стекло течет под действием силы тяжести из первого и второго источников через отверстия, образуя поток накладного стекла. В соответствии с одним аспектом настоящего изобретения под кольцевой гильзой расположен нагревательный желоб, включающий в себя, по меньшей мере, один электрический нагреватель, заключенный в огнеупорный материал нагревательного желоба. Таким образом, электрический нагреватель расположен снаружи камеры оболочечного стекла для подвода тепла к оболочечному стеклу, текущему через камеру в дозировочный зазор. Нагревательный желоб в предпочтительном конкретном варианте осуществления изобретения прилегает снизу к кольцевой гильзе и имеет контур, обеспечивающий поверхностный контакт со всей ее нижней поверхностью, для передачи тепловой энергии через кольцевую гильзу к стеклу в камере оболочечного стекла.

В предпочтительном конкретном варианте осуществления изобретения в нагревательный желоб встроен, по меньшей мере, один датчик температуры, предназначенный для измерения температуры нагревательного желоба, а схема регулирования реагирует на этот датчик температуры для избирательной подачи электрической энергии к нагревателю. В описанном конкретном варианте осуществления изобретения в нагревательный желоб встроено множество электрических нагревателей и соответствующее множество датчиков температуры. Эти спирали могут быть соединены параллельно с общей схемой регулирования или могут быть соединены с соответствующими отдельными схемами регулирования температуры, реагирующими на соответствующие датчики для избирательной подачи электрической энергии к нескольким нагревателям. Дозировочный зазор может иметь один и тот же размер в продольном направлении или, что предпочтительно, имеет неравномерный размер контура. Подача регулируемой тепловой энергии к оболочечному стеклу во время его протекания через камеру в сочетании с обеспечением неравномерного дозировочного зазора для оболочечного стекла повышает равномерность толщины оболочечного стекла по потоку накладного стекла.

Перечень фигур чертежей

Изобретение с его дополнительными задачами, признаками и преимуществами можно будет понять из нижеследующего описания, прилагаемой формулы изобретения и прилагаемых чертежей, на которых:

фиг.1 представляет частичную условную вертикальную проекцию системы для подачи стекла в соответствии с предпочтительным конкретным вариантом осуществления изобретения,

фиг.2 представляет частичный разрез в увеличенном масштабе кольцевых гильз, нагревательного желоба и дозировочного зазора в системе, показанной на фиг.1,

фиг.3 представляет вид сверху нагревательного желоба в конкретном варианте осуществления, показанном на фиг.1 и 2,

фиг.4 и 5 представляют разрезы, по существу, вдоль соответствующих линий 4-4 и 5-5, показанных на фиг.3,

фиг.6 представляет перспективное изображение литейной формы для литья нагревательного желоба, показанного на фиг.3-5, и

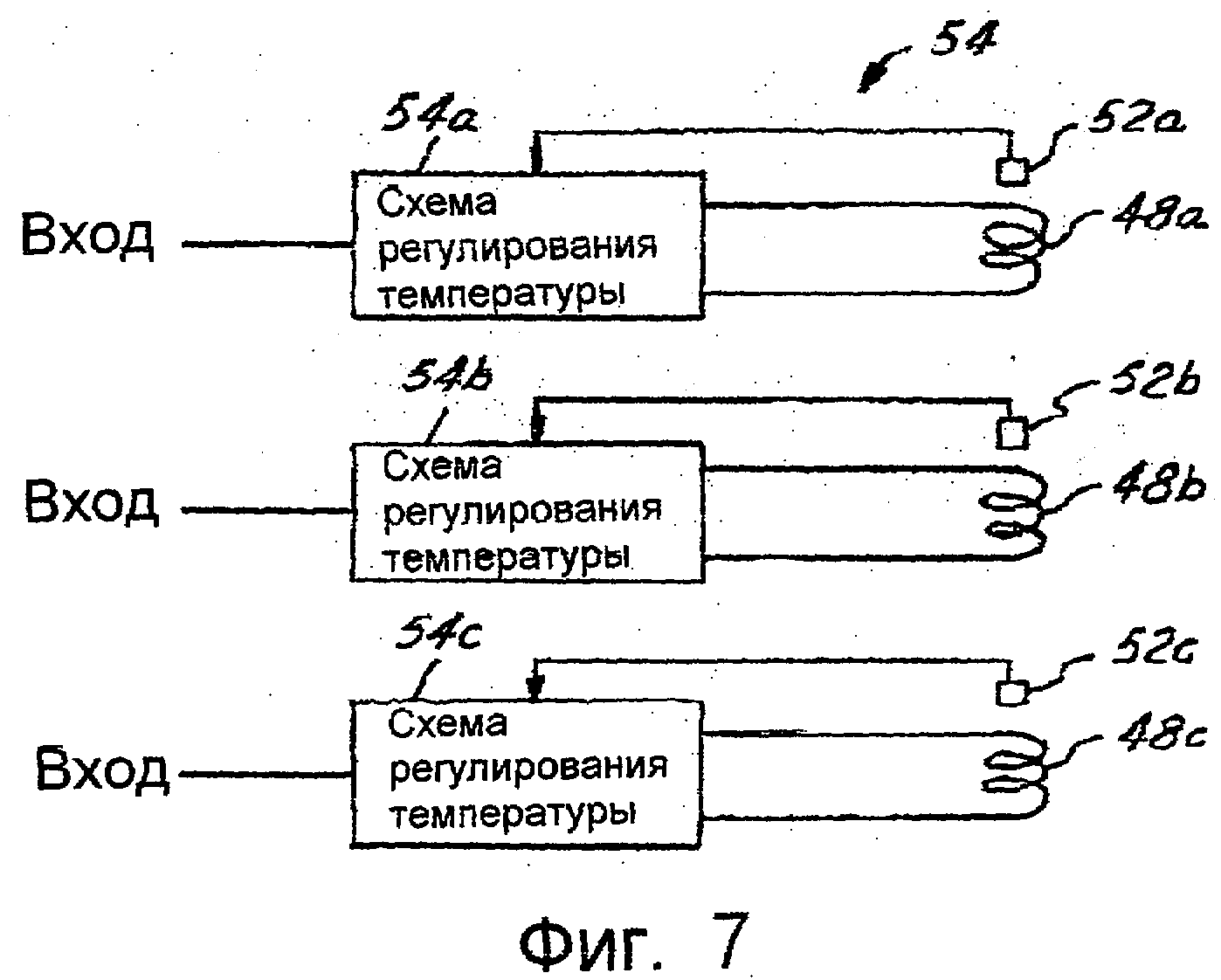

фиг.7 представляет схематическое изображение схем регулирования для подачи электрической энергии к нагревательному кольцу в устройстве, показанном на фиг.1-5.

Сведения, подтверждающие возможность осуществления изобретения

На фиг.1 изображена система 10 для подачи потока накладного стекла. Первая подогревательная камера 12 подает сердцевинное стекло в лоток 14, на нижнем конце которого имеется проем 16. Лоток 14 окружен защитным кожухом 18, изготовленным предпочтительно из немагнитного металла, такого как нержавеющая сталь. Труба 20 регулирует подачу стекла из лотка 14 через проем 16 в и через, по меньшей мере, одно первое отверстие 22 в верхней кольцевой гильзе 24, расположенной под лотком 14. В нижней кольцевой гильзе 26 имеется, по меньшей мере, одно второе отверстие 28, расположенное под отверстием (отверстиями) 22 и соосное с ним(и). Отверстие 28 окружено кольцевой камерой 30, образованной между отверстиями 22, 28. Камера 30 сообщается с отверстием 28 посредством бокового дозировочного промежутка или зазора между отверстиями 22, 28. Камера 30 соединена боковым проходом 32 и подающей трубой 34 с проемом 36 на нижнем конце лотка 38 оболочечного стекла. Лоток 38 включает в себя трубу 40 регулирования подачи и соединен с камерой 42 подогрева оболочечного стекла. Подающая труба 34 выполнена стойкой к нагреву за счет наличия электронного регулирующего прибора 44, поддерживающего течение оболочечного стекла в камеру 30. В той степени подробности, с которой приводится дальнейшее описание, система 10, показанная на фиг.1, по существу, идентична схеме, описанной в вышеупомянутом патенте США №5855640.

В соответствии с данным изобретением нагревательный желоб 46 прилегает снизу к нижней кольцевой гильзе 26. Верхняя поверхность нагревательного желоба 46 имеет контур, обеспечивающий плотный поверхностный контакт с нижней поверхностью нижней кольцевой гильзы 26 для улучшенной передачи тепловой энергии через кольцевую гильзу 26 в камеру 30 и проход 22. Нагревательный желоб 46 содержит, по меньшей мере, один электрический нагреватель 48, заключенный в огнеупорный материал, такой как керамика, из которой также изготовлены верхняя кольцевая гильза 24 и нижняя кольцевая гильза 26. В предпочтительном в настоящее время конкретном варианте осуществления изобретения, изображенном на чертежах, нагреватель 48 содержит три нагревательных элемента или спирали 48а, 48b и 48с, которые все встроены внутри огнеупорного материала желоба 46 во время формования этого желоба. Каждая нагревательная спираль 48а, 48b и 48с имеет пару выводов 50а, 50b и 50с для соединения с внешней схемой 54 регулирования электрических нагревателей (фиг.7). Как показано на фиг.4-6, одна нагревательная спираль 48а расположена так, что прилегает снизу ко впускному проходу 32 оболочечного стекла и примыкающей к нему части камеры 30, тогда как другие нагревательные элементы 48b, 48с расположены так, что прилегают снизу к остальным полусекциям камеры 30. Фиг.6 изображает литейную форму для литья желоба 46, причем нагревательные спирали 48а, 48b и 48с установлены в полости литейной формы путем намотки вокруг соответствующих штырей, но до заливки керамического материала в литейную форму. Датчики 52а, 52b и 52с температуры встроены по отдельности в желоб 46 и непосредственно примыкают к соответствующим нагревательным спиралям 48а, 48b и 48с. Поэтому каждый датчик 52а, 52b и 52с температуры измеряет температуру нагревательного желоба в непосредственной близости к соответствующей нагревательной спирали. Нагревательные спирали предпочтительно расположены у и непосредственно примыкают к верхней поверхности желоба 46, который при сборке введен в поверхностный контакт с нижней поверхностью нижней кольцевой гильзы 26.

Фиг.7 изображает электронные схемы 54 регулирования температуры, включающие в себя схемы 54а, 54b и 54с регулирования температуры, соответственно соединенные со связанными с ними нагревательными спиралями и датчиками температуры. Каждая схема 54а, 54b, 54с регулирования температуры принимает соответствующий входной сигнал из средства ручного или автоматического регулирования для установления требуемой температуры в соответствующей нагревательной спирали. Таким образом, каждая схема регулирования температуры регулирует подачу электрической энергии к соответствующей спирали в зависимости от разности между входным сигналом требуемой температуры и реальной температурой, измеряемой соответствующим датчиком. Поэтому принципиальная схема регулирования, показанная на фиг.7, обеспечивает средство для отдельного регулирования передачи тепловой энергии к оболочечному стеклу во время его протекания через различные участки прохода 32 и камеры 30. В альтернативном варианте все нагревательные спирали 48а, 48b, 48с могут быть соединены параллельно на выходе единственной схемы регулирования. В этой реализации все нагревательные спирали могут иметь одинаковую длину, так что при этом все спирали будут вырабатывать одно и то же количество тепловой энергии.

Следовательно, верхняя кольцевая гильза 24, нижняя кольцевая гильза 26 и нагревательный желоб 46 образуют слоеный суб-узел кольцевых гильз. Как показано на фиг.2, в настоящее время предпочтительно, чтобы дозировочный зазор 56 между кольцевыми гильзами 24, 26 имел неравномерный размер, как описано в вышеупомянутом патенте США №5935286. Описание той заявки, переуступленной обладателю прав на данную заявку, упоминается здесь для справок с целью дополнительного освещения этого признака. Считают, что совокупность признаков эффективной подачи тепловой энергии к оболочечному стеклу во время его протекания через узел кольцевых гильз таким образом уменьшает тепловые потери в оболочечном стекле и возникающую из-за этого проблему изменения вязкости оболочечного стекла, в частности при наличии неравномерного дозировочного зазора 56, обеспечивает улучшенное регулирование толщины оболочечного стекла в конечном потоке накладного стекла. Однако в рамках объема притязаний настоящего изобретения в самом широком его смысле можно также применять равномерный дозировочный зазор для оболочечного стекла, описанный в вышеупомянутых патентах США №№4740401 и 5855640.

Во время работы в начальном состоянии системы 10 подачи накладного стекла, изображенной на фиг.1, подают электрическую энергию повышенного уровня к нагревательным элементам 48а, 48b, 48с для нагрева суб-узла, заключающего в себе кольцевые гильзы, и оттаивания любого стекла, которое может поступать в этот суб-узел с низкой температурой ("замороженным") с предыдущей операции. Когда суб-узел, заключающий в себе кольцевые гильзы, достигает требуемой повышенной рабочей температуры, о чем свидетельствуют датчики 52а, 52b, 52с температуры, электрическую энергию, подаваемую к нагревательным элементам, можно уменьшить до более низкого уровня с тем, чтобы поддерживать температуру в оболочечном стекле во время его протекания через проход 32 и камеру 30. Обнаружено, что между работой в начальном и установившемся состоянии возможно уменьшение уровня электрической энергии на величину до 90%. Во время работы в установившемся состоянии предпочтительно лишь пополнять тепловую энергию на достаточную величину для поддержания требуемой температуры оболочечного стекла во время протекания через проход 32 и камеру 30, а не пытаться увеличивать температуру стекла. При использовании известного газового нагревателя обнаружено, что трудно поддерживать постоянную температуру во время работы в установившемся состоянии. Поэтому газовый нагреватель использовали главным образом во время запуска и выключали во время работы в установившемся состоянии. Электрический нагреватель (электрические нагреватели) в соответствии с данным изобретением можно было бы встроить в нижнюю кольцевую гильзу 26, хотя в настоящее время этот вариант не является предпочтительным.

Таким образом, описаны способ и устройство для регулирования течения оболочечного стекла, которые полностью удовлетворяют всем вышеизложенным задачам и целям. Описаны лишь некоторые модификации и изменения, а другие, как можно предположить, очевидны для специалистов в данной области техники. Изобретение следует считать охватывающим все такие модификации и изменения, поскольку они находятся в рамках объема притязаний прилагаемой формулы изобретения.

Реферат

Изобретение относится к подаче потока стекла при формировании загрузок или порций стекла для изготовления стеклянной посуды. Техническим результатом является получение повышенной равномерности толщины оболочечного стекла по окружности потока накладного стекла. Устройство для формирования потока накладного стекла, состоящего из внутреннего сердцевинного стекла, окруженного наружным оболочечным стеклом, включающее в себя проем для подачи сердцевинного стекла через первое отверстие, кольцевую гильзу, имеющую второе отверстие, отстоящее в вертикальном направлении от первого отверстия вниз и соосное с указанным первым отверстием, боковой проход для приема оболочечного стекла, и камеру, окружающую второе отверстие, открытую к проему и сообщающуюся со вторым отверстием через дозировочный зазор между первым и вторым отверстиями, и подающую трубку для подачи оболочечного стекла из второго источника в кольцевую гильзу через боковой проход в указанную камеру таким образом, что стекло течет под действием силы тяжести из первого и второго источников через упомянутые отверстия, образуя поток накладного стекла. Причем устройство снабжено нагревательным желобом, выполненным из огнеупорного материала и находящимся отдельно от кольцевой гильзы под ней, верхняя поверхность нагревательного желоба находится в контакте с нижней поверхностью кольцевой гильзы, нагревательный желоб содержит, по меньшей мере, один электрический нагревательный элемент, выполненный в указанном огнеупорном материале, для подвода тепла через кольцевую гильзу к проему и упомянутой камере, и, по меньшей мере, один датчик температуры, также выполненный в указанном огнеупорном материале, для измерения температуры нагревательного желоба, и схему регулирования температуры, реагирующую на, по меньшей мере, один датчик температуры, для подачи электрической энергии к, по меньшей мере, одному нагревательному элементу для нагревания проема и камеры через кольцевую гильзу. 1 з.п. ф-лы, 7 ил.

Комментарии