Устройство и способ для производства продуктов - RU2556990C2

Код документа: RU2556990C2

Чертежи

Описание

Область изобретения

Данное изобретение относится к устройству и способам для производства продуктов посредством экструзии. Данное изобретение в частности, но не только, относится к средствам для экструзии пищевых продуктов, в особенности, кондитерских продуктов, таких как плитки шоколада.

Уровень техники

В области потребительских продуктов желательна возможность производства продуктов, которые имеют привлекательный и иногда необычный вид, привлекательный для потребителей. Также желательно производить продукты, имеющие необычный вкус и комбинации текстур, также привлекательные для потребителей. Эта последняя необходимость привела к разработке продуктов с начинкой, в которых начинка содержится в наружной оболочке, выполненной из другого материала.

Известно производство пищевых продуктов, включающих наружную оболочку, выполненную из первого пищевого материала, включающую начинку из второго пищевого материала. Широкий ряд пищевых продуктов производится таким образом из ряда пищевых материалов. Часто наружная оболочка выполняется из пищевого материала, по существу твердого при нормальной комнатной температуре (20-25 градусов Цельсия) и давлении, но материал может быть нагрет или иначе обработан для его приведения в текучее, пластичное или подобное глине состояние с целью придания материалу формы. После придания формы материал может затвердеть для удержания формы и вмещения материала начинки. Пищевой материал такого рода будет обозначен здесь по существу как «способный к затвердению», и термины «способный к затвердению пищевой материал» и «способный к затвердению кондитерский материал» следует толковать соответственно.

Ряд пищевых материалов может быть использован как начинка, включая способные к затвердению пищевые материалы. Однако материалы, которые остаются в текучем состоянии при нормальной комнатной температуре и давлении, часто используются как начинка. Они включают без ограничения жидкие и полужидкие начинки, мягкий центр и более вязкие материалы, которые будут удерживать форму, но податливые к касанию, как смола. Пищевой материал, который остается в текучем состоянии при комнатной температуре, будет обозначен здесь по существу как «текучий», и термины, такие как «текучий материал», «текучий пищевой материал» и «текучий кондитерский материал» следует толковать соответственно. Термин «текучий», используемый здесь, может включать растворы, суспензии, эмульсии, полутвердые материалы, кремы, гели и т.д., которые могут не быть жидкими в полном смысле. Как используется здесь, термин «жидкий» относится к веществам, которые будут легко течь или поддерживать свойства текучей среды при комнатной температуре и давлении.

Кондитерские продукты с начинкой особенно популярны и производятся с оболочками, выполненными из широкого ряда кондитерских материалов, включающих без ограничения конфеты на основе сахара и жиросодержащие кондитерские материалы, такие как шоколад. Шоколад - это кондитерский продукт, обычно выполненный из одного или более компонентов какао бобов. В частности, шоколад обычно выполняется из сухих веществ какао бобов, включая жиры, такие как масло какао, и подсластителя, такого как сахар. Вкус шоколада обычно образуется количеством и видом присутствующего жира и подсластителя, также как и присутствием других ингредиентов, таких как ароматизаторы. Обычный прибыльный темный шоколад обычно включает обезжиренные сухие вещества какао, жир, сахар и, если требуется, эмульгатор. Обычный прибыльный молочный шоколад обычно включает обезжиренные сухие вещества из какао, жир, сухое молоко, сахар и, если требуется, эмульгатор. Обычный прибыльный белый шоколад обычно включает сухое молоко, масло какао или другой жир, сахар и, если требуется, эмульгатор.

Примеры обычных материалов, используемых как начинка в кондитерских продуктах, включают: ликеры, мед, ирис, карамель, крем, помадки, пралине, фадж, гель, кондитерские эмульсии, желе, джем и тому подобные.

Кондитерские продукты с начинкой производятся в разнообразных формах и размерах, с использованием различных способов. Однако обычно кондитерские продукты, с начинкой из текучего кондитерского материала, производят формованием, таким как литье оболочки или литье «книжки», или так называемым «однократным наполнением» центра оболочки.

Удобным способом производства продолговатых продуктов является экструдирование. В известных способах материал подается через экструзионную головку в текучем, пластичном или глиноподобном состоянии для образования экструдированного корпуса, имеющего по существу постоянное сечение вдоль длины. Последующий корпус экструдата разрезают по длине и могут подвергать дальнейшей обработке.

Один подход в производстве продолговатых шоколадных кондитерских продуктов с начинкой посредством экструзии раскрыт в GB 223,362. В описанном способе трубчатая оболочка шоколада выполнена экструзией. После формирования, трубка режется на отрезки и конец каждого отрезка закрывается. Начинка вводится через открытый конец каждого отрезка перед закрыванием второго конца. Устройство и способ, описанные в Патенте Великобритании 223,362 относительно сложны, включая несколько различных этапов процесса, которые должны быть предприняты для производства окончательного продукта с начинкой.

В ЕР 1 166 640 А1 раскрыт ко-экструдированный кондитерский продукт, в котором жиросодержащий кондитерский материал, такой как шоколад, экструдирован для образования полой или трубчатой формы, окружающей начинку другого кондитерского материала. Однако раскрытый способ подходит только для использования в случаях, где материал начинки не вытекает, когда корпус экструдата разрезан.

Пока экструзия является особенно эффективным средством производства продолговатых продуктов, известными способами возможно только производить продукты ограниченных форм и имеющие по существу постоянное сечение. Соответственно, известные способы и устройство для экструзии не подходят для производства продолговатых компонентов, наполненных начинкой или нет, имеющих сложные профили, площадь поперечного сечения которых и/или профиль различен вдоль длины продукта.

Продукты питания имеют тенденцию к более сложному экструдированию, чем непищевые и, особенно, пластик и резина/эластомер. Обработка пищевых продуктов вызывает сложности, благодаря, частично, необходимости убедиться, что они не загрязнены, а также в том, что сам процесс не повлияет неблагоприятно на вкус и/или текстуру материала. Например, пока многие непищевые материалы могут быть обработаны при повышенных температурах, это может быть невозможным относительно образованных пищевых продуктов. Пищевые материалы могут также иметь неравномерную текстуру и/или различие в вязкости в одной и той же серии продукта. Напротив, непищевые материалы могут обычно быть обработаны перед экструзией для обеспечения равномерной и консистентной текстуры и/или вязкости. Эти аспекты вызывают особые проблемы при попытках экструдировать пищевые материалы, не встречаемые при экструзии непищевых материалов. Соответственно, устройство и способы, используемые для экструдирования непищевых материалов, таких как пластик или резины/эластомеры часто не подходят для экструдирования пищевых материалов. Экструдирование шоколада особенно проблематично и редко проводится на практике из-за его низкой вязкости в жидком состоянии. При повышенных температурах масло какао в шоколаде плавится и легко течет. Если жидкий шоколад экструдирован, его по существу слишком жидкое состояние не позволяет удерживать форму, в отличие от более вязких материалов.

Вышеупомянутые проблемы означают, что следует использовать другие, менее эффективные, процессы, такие как формование, когда форма продукта не подходит для производства с применением известного устройства и способов экструзии, или экструдированный продукт должен быть подвержен дальнейшим процессам, придающим форму.

Следовательно, существует необходимость в улучшенных способах и аппарате для производства продуктов, в частности, но не только пищевых и кондитерских продуктов, которые преодолевают или, по меньшей мере, смягчают некоторые или все ограничения ранее известного устройства и способов.

Существует необходимость в улучшенных способах и аппарате для производства продуктов экструзией, с помощью которых возможно производство продуктов с большим рядом форм и структур, чем возможные при с использованием известных способов и устройства, в частности, но не только для использования в производстве пищевых и кондитерских продуктов.

В соответствии с первым объектом изобретения, обеспечен способ производства продуктов, способ включает экструдирование по меньшей мере одного первого материала через экструзионное отверстие, расположенное в головке для образования корпуса экструдата, причем способ включает изменение расхода потока по меньшей мере одного первого материала через экструзионное отверстие.

Способ может включать изменение расхода потока первого материала через экструзионное отверстие для изменения профиля корпуса экструдата по его длине.

Способ может включать экструдирование по меньшей мере двух разных первых материалов через экструзионное отверстие для образования (тела) экструдата и изменения расхода потока каждого первого материала через экструзионное отверстие для изменения пропорции каждого первого материала в экструдате по его длине. Способ может включать пульсирование потока по меньшей мере двух разных первых материалов с целью образования (тела) экструдата, имеющего участки, предпочтительно выполненные из каждого из материалов, расположенных по его длине. Способ может применяться так, что эти участки чередуются или иначе последовательно расположены по длине (тела) экструдата.

Способ может применяться с использование устройства, образующего путь подачи первого материала для (каждого) первого материала, по которому соответствующий первый материал течет в экструзионное отверстие, и способ может включать изменение расхода потока по меньшей мере одного из первых материалов на пути их подачи в головку. Устройство может включать систему управления, включающую механизм управления потоком для изменения расхода потока соответствующего первого материала на пути его подачи в головку, а способ может включать приведение механизма управления потоком для изменения расхода потока соответствующего первого материала. Механизм управления потоком может быть выполнен для изменения объема соответствующего пути подачи первого материала.

Способ может включать периодическое изменение расхода потока (по меньшей мере одного из) первого материала через экструзионное отверстие для образования экструдата, площадь поперечного сечения которого изменяется по длине. Способ может включать периодическое увеличение или уменьшение потока (по меньшей мере одного из) первого материала через экструзионное отверстие для образования (тела) экструдата, имеющего ряд выступов или зоны увеличенной площади поперечного сечения по длине.

Экструзионное отверстие может включать ближний (т.е. «входной») участок и дальний (т.е. «выходной») участок, причем дальний участок имеет большее минимальное боковое измерение, чем ближний участок, и способ может включать экструдирование первого материала при расходе потока, при котором профиль экструдата определяется формой ближнего участка экструзионного отверстия и периодическим экструдированием первого материала при большем расходе, при котором первый материал расширяется для заполнения дальнего участка экструзионного отверстия, так что форма экструдата определяется формой дальнего участка. Ближний и дальний участки экструзионного отверстия могут иметь разные формы.

Головка может включать множество экструзионных отверстий, и способ может включать экструдирование первого материала через экструзионные отверстия при некоторой скорости потока для изготовления группы отдельных нитей экструдата и периодическое экструдирование первого материала при высоком расходе потока, при котором первый материал, выходящий из каждого экструзионного отверстия расширяется с образованием соединений между смежными нитями группы.

Устройство может быть выполнено и способ может быть применен так, что соединение образуется между каждой нитью и по меньшей мере одной другой нитью в группе, когда первый материал периодически экструдируют при более высоком расходе для образования решетчатой структуры, когда первый материал отверждается. Способ может включать периодическое экструдирование первого материала при более высоком расходе потока, так что первый материал, выходящий из экструзионных отверстий, объединяется для образования твердого промежуточного участка экструдата, соединяющего все нити, и способ может также включать последовательное разделение экструдата по длине продукта, каждое разделение выполняется в одном промежуточном участке.

Экструзионная головка может включать по меньшей мере одно выпускное отверстие для текучей среды, а устройство может включать систему доставки второго материала для доставки второго материала в текучем состоянии под давлением в по меньшей мере одно внутреннее выпускное отверстие для текучей среды для введения в экструдат для образования камеры, наполняемой далее материалом в экструдате. Способ может включать изменение расхода потока второго материала через по меньшей мере одно внутреннее выпускное отверстие для текучей среды. Способ может включать изменение расхода потока второго материала через по меньшей мере одно внутреннее выпускное отверстие для образования экструдата, включая, поочередно, участки с начинкой и промежуточные участки, причем участки с начинкой имеют по меньшей мере одну камеру, наполненную вторым материалом, а промежуточные участки не имеют камер, наполненных вторым материалом. Устройство может включать путь подачи второго материала для доставки второго материала в по меньшей мере одно внутреннее выпускное отверстие, и устройство может включать систему управления, включающую механизм управления потоком для изменения расхода потока второго материала вдоль пути подачи, и способ может включать приведение в действие механизма управления потоком для изменения расхода потока второго материала. Механизм управления потоком может быть выполнен для оперативного изменения объема пути подачи второго материала. Способ может включать приведение в действие механизмов управления потоком как первого, так и второго материала одновременно. Способ может включать доставку более, чем одного второго материала в различные внутренние выпускные отверстия, и способ может включать изменение расхода потока по меньшей мере одного из вторых материалов. Устройство может определять путь подачи каждого второго материала и может включать механизм управления потоком на по меньшей мере одном пути подачи второго материала. Механизм управления потоком может присутствовать в каждом из путей подачи второго материала, и способ может включать приведение в действие каждого из механизмов управления потоком для изменения расхода потока различных вторых материалов.

Способ может включать отсадку добавочного материала на наружную поверхность экструдата через по меньшей мере одно выпускное отверстие для текучей среды, расположенное по ходу после экструзионного отверстия. Способ может включать пульсацию потока добавочного материала через по меньшей мере одно выпускное отверстие для текучей среды для отсадки дополнительного материала в области увеличенного сечения на наружной поверхности экструдата. Устройство может включать путь подачи добавочного материала для подачи добавочного материала в по меньшей мере одно из выпускных отверстий для текучей среды, и устройство может включать систему управления, включающую механизм управления потоком для изменения расхода потока добавочного материала вдоль пути подачи, и способ может включать приведение в действие механизма управления потоком для изменения расхода потока добавочного материала. Механизм управления потоком может быть выполнен для оперативного изменения объема пути подачи добавочного материала. Способ может включать доставку более чем одного добавочного материала в различные наружные выпускные отверстия для текучей среды, и способ может включать изменение расхода потока по меньшей мере одного из добавочных материалов. Устройство может определять путь подачи для каждого добавочного материала и может включать механизм управления потоком на по меньшей мере одном пути подачи добавочного материала. Механизм управления потоком может присутствовать в каждом из пути подачи добавочного материала, и способ может включать приведение в действие каждого из механизмов управления потоком для изменения расхода потока различных добавочных материалов. Добавочный материал может быть таким же, как первый материал, и способ может включать доставку добавочного материала через наружные выпускные отверстия для текучей среды для изменения профиля экструдата.

Способ может включать приведение в действие механизмов управления потоком как для первого, так и для добавочного материала одновременно. В случае, если способ также включает доставку второго материала в по меньшей мере одно из внутренних выпускных отверстий для текучей среды, способ может включать приведение в действие механизмов управления потоком для каждого из первого, второго и добавочного материалов одновременно или совместно ориентированным образом.

Способ может включать синхронизирование пульсации добавочного материала и колебания первого материала, так что добавочный материал отсаживается на по меньшей мере некоторые из выступов или области увеличенного сечения экструдата.

Механизм управления потоком любого из первого, добавочного или второго материала может включать перемещаемый элемент, по меньшей мере частично расположенный на соответствующем пути подачи, и перемещаемый для изменения объема пути подачи, причем этот механизм выполнен так, что перемещение элемента в одном направлении увеличивает объем пути подачи, и это перемещение перемещаемого элемента в противоположном направлении уменьшает объем пути подачи, и способ может включать периодическое перемещение элемента для изменения расхода потока соответствующего материала.

Устройство может включать устройство для доставки первого материала, обеспечивающего протекание указанного или каждого первого материала вдоль соответствующего пути подачи первого материала к головке, стадия изменения расхода первого материала через экструзионное отверстие для изменения бокового сечения экструдата по его длине может включать работу устройства доставки первого материала для течения первого материала вдоль пути подачи первого материала к головке в пульсирующем потоке. Способ может включать изменение производительности устройства доставки первого материала для пульсации потока. В случае если устройство подачи первого материала включает насос, способ может включать изменение скорости насоса для изменения расхода потока первого материала. Альтернативно устройство доставки первого материала может включать возвратно-поступательный толкатель, выполненный для подачи первого материала на пути подачи первого материала к головке.

Способ может включать деформирование первого материала в экструдате для придания формы экструдату. Способ может включать приложение давления к внешней поверхности экструдата для деформирования первого материала радиально внутрь. Способ может включать приложение кольца находящейся под давлением текучей среды, такой как воздух, на экструдат для профилирования экструдата. Альтернативно, способ может включать профилирующий элемент для приложения давления к внешней поверхности экструдата. Экструдат может профилироваться внутри или вблизи экструзионной головки, или он может профилироваться на некотором расстоянии по ходу после экструзионной головки. Кольцо текучей среды под давлением может также быть использовано для разделения экструдата на отдельные отрезки. Далее альтернативно, в случае, если по меньшей мере один выпуск текучей среды расположен смещенным от центральной продольной оси головки и экструдата, способ может включать деформирование первого материала радиально наружу от центральной области экструдата. В этом случае экструдер может включать механический толкатель, который может быть селективно перемещен в и отведен от центральной области экструдата, и этап смещения первого материала в центральную область экструдата радиально наружу может проводиться выдвиганием толкателя аксиально в центральную область экструдата. Способ может включать уменьшение или остановку потока второго материала при деформации экструдата.

Согласно второму объекту изобретения, обеспечен способ производства продуктов, способ включает экструдирование по меньшей мере одного первого материала через экструзионное отверстие, расположенное в головке для образования экструдата, и вкладывание дополнительного материала на наружную поверхность экструдата через по меньшей мере один выпуск для текучей среды, расположенный по ходу после экструзионного отверстия.

Способ, согласно второму объекту изобретения, может включать изменение расхода дополнительного материала через по меньшей мере один выпуск для текучей среды. Способ, согласно второму объекту изобретения, может включать пульсацию потока дополнительного материала через по меньшей мере один выпуск для текучей среды для вкладывания дополнительного материала в отдельные области на наружной поверхности экструдата. Устройство может включать путь подачи дополнительного материала для доставки дополнительного материала в по меньшей мере один выпуск для текучей среды, и устройство может включать систему управления, включающую механизм управления потоком для изменения расхода дополнительного материала вдоль пути подачи, и способ может включать приведение в действие механизма управления потоком для изменения расхода дополнительного материала. Механизм управления потоком может быть выполнен для оперативного изменения объема пути подачи дополнительного материала.

Способ может включать доставку более, чем одного дополнительного материала в различные наружные выпуски для текучей среды, и способ может включать изменение расхода по меньшей мере одного из дополнительных материалов. Устройство может определять путь подачи для каждого дополнительного материала и может включать механизм управления потоком на по меньшей мере одном пути подачи дополнительного материала. Механизм управления потоком может присутствовать в каждом из путей подачи дополнительного материала, и способ может включать приведение в действие каждого из механизмов управления потоком для изменения расхода различных дополнительных материалов. Дополнительный материал может быть тем же, что первый материал, и способ может включать доставку дополнительного материала через наружные выпуски для текучей среды для изменения профиля экструдата.

Способ по любому из первого и второго объектов изобретения может включать экструдирование экструдата на конвейерную ленту, движущуюся в направлении по существу параллельно продольной оси головки.

Способ по любому из первого и второго объектов изобретения может быть составлен для производства пищевых и, в частности, кондитерских продуктов.

В способе по любому из первого и второго объектов изобретения, первый, дополнительный и второй материалы могут быть из одного или различных материалов в любой комбинации. Возможно более одного первого, второго или добавочного материала.

Когда способ включает экструдирование более, чем одного первого материала и/или доставку более, чем одного второго и/или дополнительного материала, путь подачи для каждого материала может включать механизм управления потоком. Способ может включать приведение в действие механизмов управления потоком для двух или более материалов одновременно.

Способ по любому из первого и второго объектов изобретения может быть составлен для производства продуктов, имеющих общую длину от 10 мм до 500 мм, и, в частности, от 20 мм до 250 мм, хотя возможно производство продуктов с большей длиной. Способ может быть составлен для производства продуктов, имеющих форму шара или бруска, и, в частности, может быть составлен для производства кондитерских брусков, особенно плиток шоколада.

В соответствии с третьим объектом изобретения, обеспечено устройство для производства продуктов, устройство включает экструзионную головку, образующую экструзионное отверстие, систему доставки первого материала для доставки по меньшей мере одного первого материла в текучем состоянии в экструзионное отверстие головки под давлением для получения экструдата, устройство имеет систему управления, выполненную для изменения расхода указанного или по меньшей мере одного из первых материалов через экструзионное отверстие.

Расположение таково, что устройство может изменять расход по меньшей мере одного первого материала, пока проходит экструзия для выполнения экструдата, боковое сечение которого изменяется по длине. Альтернативно или в дополнение, когда система доставки первого материала выполнена для доставки двух или более первых материалов, расход материалов может быть изменен во время экструзии для изменения соотношения каждого первого материала в экструдате по длине.

Площадь поперечного сечения экструзионного отверстия, через которое протекают материалы, может быть фиксированной.

Система доставки первого материала может определять путь подачи для указанного или каждого первого материала, по которому соответствующий первый материал может протекать в экструзионное отверстие, и система управления может включать механизм управления потоком на по меньшей мере одном пути подачи первого материала перед головкой, выполненный для оперативного изменения расхода соответствующего первого материала на пути подачи к головке.

Система доставки первого материала может определять путь подачи для указанного или каждого первого материала, по которому соответствующий первый материал может течь в экструзионное отверстие, и система управления может включать механизм управления потоком на по меньшей мере одном пути подачи первого материала, механизм управления потоком выполнен для оперативного изменения объема пути подачи для изменения расхода соответствующего первого материала через экструзионное отверстие.

Система доставки первого материала может быть выполнена для доставки по меньшей мере двух разных первых материалов в текучем состоянии в экструзионное отверстие головки под давлением для получения экструдата, система доставки первого материала может определять путь подачи для каждого первого материала, по которому соответствующий первый материал может течь к экструзионному отверстию, и система управления может включать механизм управления потоком в каждом из путей подачи первого материала, механизм управления потоком выполнен для оперативного изменения расхода соответствующего первого материала на пути подачи к головке. Механизмы управления потоком могут быть выполнены для изменения объема их соответствующих путей подачи для изменения расхода соответствующего первого материала через экструзионное отверстие.

Экструзионная головка может включать по меньшей мере один выпуск для текучей среды, и устройство может включать систему доставки второго материала для доставки второго материала в текучем состоянии под давлением в по меньшей мере один внутренний выпуск для текучей среды для введения в экструдат для образования камеры, наполненной вторым материалом, в экструдате.

Система доставки второго материала может определять путь подачи, по которому второй материал может течь в по меньшей мере один внутренний выпуск для текучей среды, и система управления может включать механизм управления потоком на пути подачи второго материала, механизм управления потоком выполнен для оперативного изменения расхода второго материала на пути подачи в по меньшей мере один внутренний выпуск для текучей среды.

Система подачи второго материала может быть выполнена для доставки более, чем одного второго материала в различные внутренние выпуски для текучей среды. Устройство может определять путь подачи для каждого второго материала и может включать механизм управления потоком на по меньшей мере одном пути подачи второго материала. Механизмы управления потоком могут присутствовать в каждом из путей подачи второго материала.

Система управления может быть выполнена для приведения в действие механизмов управления потоком для различных первых и вторых материалов одновременно или по существу совместно ориентированным образом.

Устройство может включать по меньшей мере один выпуск для текучей среды для дополнительного материала, расположенного по ходу после экструзионного отверстия, и систему доставки дополнительного материала для доставки дополнительного материала в текучем состоянии под давлением в по меньшей мере один выпуск для текучей среды, по меньшей мере один выпуск для текучей среды, расположенный радиально наружу от экструзионного отверстия и выполненный для направления дополнительного материала внутрь к продольной оси головки в области устройства, по которой экструдат вытекает, когда он выходит из экструзионного овтерсия. Расположение выполнено для вкладывания дополнительного материала на наружную поверхность экструдата через по меньшей мере один выпуск для текучей среды.

Система управления может быть выполнена для изменения расхода дополнительного материала через по меньшей мере один выпуск для текучей среды. Это расположение позволяет дополнительному материалу пульсировать, так что он отсаживается в отдельные области наружной поверхности экструдата, и/или для объема вложенного второго материала, изменяемого по длине экструдата.

Система доставки дополнительного материала может включать путь подачи дополнительного материала для доставки дополнительного материала в по меньшей мере один выпуск для текучей среды, и система управления может включать механизм управления потоком на пути подачи дополнительного материала, механизм управления потоком выполнен для управления расходом дополнительного материала через по меньшей мере один выпуск для текучей среды. Механизм управления потоком может быть выполнен для оперативного изменения объема пути подачи для управления расходом дополнительного материала через по меньшей мере один выпуск для текучей среды.

Система доставки дополнительного материала может быть выполнена для доставки более, чем одного дополнительного материала в различные выпуски для текучей среды. Устройство может определять путь подачи каждого дополнительного материала и может включать механизм управления потоком на по меньшей мере одном пути подачи дополнительного материала. Механизм управления потоком может присутствовать в каждом из путей подачи дополнительного материала.

Система управления может быть выполнена для приведения в действие различных механизмов управления потоком для первого и дополнительного материалов, и для второго материала, где присутствуют одновременно или по существу совместно ориентированным образом. Система управления может быть выполнена для синхронизированного приведения в действие различных механизмов управления потоком.

Система управления может быть выполнена для периодического увеличения или уменьшения потока по меньшей мере одного первого материала через экструзионное отверстие для получения экструдата, имеющего ряд выступов или областей увеличенной (большей) площади поперечного сечения по его длине, и пульсации потока дополнительного материала через по меньшей мере один выпуск для текучей среды, так что дополнительный материал отсаживается на по меньшей мере некоторые из выступов или областей с увеличенной площадью поперечного сечения экструдата.

Механизм управления потоком для любого из первого, второго или дополнительного материала может включать перемещаемый элемент, по меньшей мере частично расположенный на соответствующем пути подачи материала и перемещаемый для изменения объема пути подачи, расположение таково, что перемещение элемента в одном направлении увеличивает объем пути подачи, и движение перемещаемого элемента в противоположном направлении уменьшает объем пути подачи, система управления включает приводную конструкцию для селективного перемещения элемента в указанном одном или указанном противоположном направлении.

Механизм управления потоком для любого из первого, второго или дополнительного материала может включать гибкий элемент, расположенный на соответствующем пути подачи и смещенный к одному из первого и дополнительного положений, причем конструкция привода включает систему приведения в действия текучей среды для селективного деформирования элемента к другому из первого и дополнительного положений против усилия смещения. Гибкий элемент может быть выполнен из упруго деформируемого материала и выполнен так, что свойственная упругость материала смещает элемент в одно из первого и дополнительного положений.

В одном варианте выполнения соответствующий путь подачи включает канал, через который соответствующий материал может течь, гибкий элемент в форме трубки, расположенной вокруг приводного элемента, расположенного в канале, так что путь потока соответствующего материала расположен между наружной поверхностью трубчатого элемента и каналом, камера для текучей среды расположена между приводным элементом и трубчатым элементом, трубчатый элемент упруго смещен к приводному элементу, система управления включает приводную систему с текучей средой для селективного введения объема текучей среды в камеру для расширения трубчатого элемента радиально наружу против усилия смещения.

В дополнительном варианте выполнения путь подачи включает канал, через который соответствующий материал может течь, гибкий элемент в форме трубки, расположенный вокруг внутренней поверхности канала, так что путь потока для соответствующего материала образуется через трубчатый элемент, трубчатый элемент упруго смещен радиально наружу к внутренней поверхности канала, камера для текучей среды расположена между каналом и трубчатым элементом, и система управления включает приводную систему с текучей средой для селективного введения объема текучей среды в камеру для деформации трубчатого элемента радиально внутрь.

В еще одном варианте выполнения устройство включает внутренний канал, внутренняя часть которого образует часть, формирующую проход первого потока, пути подачи для одного материала, и наружный канал, окружающий внутренний канал на расстоянии, проход второго потока, образованный между внутренним и наружным каналами, образует часть пути подачи другого материала, при этом система управления включает первый кольцевой, упруго гибкий элемент, расположенный вокруг внутренней поверхности внутреннего канала, так что внутренняя часть элемента образует часть прохода первого потока, камера первой текучей среды оперативно соединена с первым элементом, и система привода текучей средой соединена с камерой для селективного введения объема текучей среды в первую камеру для деформации по меньшей мере части первого элемента радиально внутрь от исходного упруго смещенного положения для уменьшения объема прохода первого потока, система управления также включает второй кольцевой, упруго гибкий элемент, расположенный вокруг наружной поверхности внутреннего канала, так что часть прохода второго потока расположена между вторым элементом и наружным каналом, вторая камера для текучей среды оперативно соединена со вторым элементом, система привода текучей средой соединена со второй камерой текучей среды для селективного введения объема текучей среды во вторую камеру для деформации по меньшей мере части второго элемента радиально наружу от исходного упруго смещенного положения для уменьшения объема другого прохода потока.

Система привода текучей средой может также быть эффективной для по меньшей мере частичного, селективного опорожнения камеры текучей среды.

Гибкий элемент может быть гибкой мембраной.

Текучая среда может быть несжимаемой жидкостью.

Система управления может приводить в действие отдельно каждый механизм управления потоком. Система управления может быть выполнена для координирования приведения в действие двух или более механизмов управления потоком. Указанный или каждый механизм управления потоком может включать модуль управления потоком для расположения на пути подачи материала. Когда устройство имеет механизм управления потоком для более, чем одного материала, механизмы могут быть обеспечены в областях соответствующих путей подачи, образованных посредством раздельных (например, неконцентрически расположенных) каналов перед головкой.

Перемещаемый элемент может формировать часть механизма управления комбинированного потока для двух материалов, в этом случае элемент частично принимается в путь подачи для одного материала и частично принимается в путь для другого материала, конструкция такова, что перемещение элемента в одном направлении увеличивает объем одного из путей подачи и уменьшает объем другого пути подачи, и это перемещение в противоположном направлении уменьшает объем указанного одного из путей подачи и увеличивает объем другого пути подачи.

В одной такой конструкции, где перемещаемый элемент образует часть механизма управления комбинированного потока двух материалов, устройство включает внутренний канал, внутренняя часть которого образует часть пути подачи одного материала, и наружный канал, окружающий внутренний канал на расстоянии, проход потока образуется между внутренним и наружным каналами, формируя часть пути подачи для одного материала, внутренний канал включает первую часть канала и смежную вторую часть канала, коаксиальную, но отделенную от первой части канала, вторая часть канала имеет внутренний диаметр, больший, чем наружный диаметр первой части канала, перемещаемый элемент включает цилиндрический трубчатый возвратно-поступательный элемент, расположенный между наружной поверхностью первой части канала и внутренней поверхностью второй части канала для перемещения в аксиальном направлении между по меньшей мере первым и вторым положением.

В дополнительной возможной конструкции, где перемещаемый элемент образует часть механизма управления комбинированного потока двух материалов, устройство включает внутренний канал, внутренняя часть которого образует часть пути подачи одного материала, и наружный канал, окружающий внутренний канал на расстоянии, проход потока образован между внутренним и наружным каналами, образуя часть пути подачи другого материала, внутренний канал включает первую часть канала и смежную вторую часть канала, коаксиальную с, но отделенную от первой части канала, первая и вторая части канала имеют противоположные концы, разнесенные в аксиальном направлении от частей внутреннего канала, перемещаемый элемент включает трубчатый возвратно-поступательный элемент, расположенный коаксиально между разнесенных концов первой и второй частей канала для перемещения в аксиальном направлении между по меньшей мере первым и вторым положением, возвратно-поступательный элемент соединен с первой частью канала первым гибким уплотнительным элементом и соединен со второй частью канала вторым гибким уплотнительным элементом, уплотнительные элементы аксиально расширяемые и сжимаемые для вмещения указанного аксиального перемещения возвратно-поступательного элемента, и внутренняя часть уплотнительных элементов образуют часть пути подачи для одного из материалов, один из уплотнительных элементов имеет больший средний диаметр, чем другие уплотнительные элементы, так что перемещение возвратно-поступательного элемента в направлении от первого положения к второму положению действует как увеличивающее длину указанного одного из уплотнительных элементов с большим средним диаметром и как сокращающее длину другого из уплотнительных элементов, вызывая общее увеличение общего объема внутренней части двух уплотнительных элементов.

В любой из предыдущих конструкций конструкция привода для селективного перемещения возвратно-поступательного элемента может включать первый магнит, физически соединенный с возвратно-поступательным элементом, расположенным внутри канала, второй магнит расположен снаружи канала и магнитно соединен с первым магнитом, так что перемещение второго магнита в аксиальном направлении канала вызывает соответствующее аксиальное перемещение первого магнита и возвратно-поступательного элемента, и приводом для перемещения второго магнита.

Система доставки первого материала может включать устройство доставки первого материала для вызывания течения указанного или каждого первого материала по его соответствующему пути подачи, и система управления может быть выполнена для управления устройством доставки первого материала для изменения расхода соответствующего первого материала через экструзионное отверстие. Система управления может быть выполнена для изменения выпуска устройства доставки первого материала для изменения расхода первого материала. Устройство доставки первого материала может быть насосом, а система управления может быть выполнена для изменения скорости насоса для изменения расхода первого материала. В альтернативной конструкции устройство доставки первого материала может включать толкатель для подачи первого материала на пути подачи первого материала пульсирующим потоком.

При его наличии, упомянутый по меньшей мере один внутренний выпуск текучей среды может быть образован в части головки, перемещаемой относительно по меньшей мере одной другой части головки, и устройство может включать приводную конструкцию, селективно перемещающую по меньшей мере один внутренний выпуск, пока проходит экструзия. Головка может включать наружную часть головки и внутреннюю часть головки, расположенную для вращения в наружной части головки вокруг центральной продольной оси головки, внутренняя часть головки образует по меньшей мере один внутренний выпуск текучей среды, радиально смещенный относительно продольной оси, устройство имеет приводную конструкцию для селективного вращения внутренней части головки вокруг оси. Приводная конструкция может быть выполнена для вращения внутренней части головки между двумя отдельными вращательными ориентациями. Альтернативно, приводная конструкция может быть выполнена для вращения внутренней части головки непрерывно в течение образованного времени.

Устройство может включать механизм для деформации экструдата, система управления выполнена для периодического управления механизмом для придания формы экструдату. Устройство может включать конструкцию для приложения давления на наружную поверхность экструдата для деформации экструдата радиально внутрь. Устройство может включать кольцевое сопло для окружения экструдата и систему подачи текучей среды под давлением для подачи текучей среды под давлением через сопло для подставления наружной поверхности экструдата под кольцо текучей среды под давлением, такой как воздух. Кольцевое сопло может быть расположено в или проксимально экструзионной головке или в положении на расстоянии по ходу после экструзионной головки. Альтернативно, устройство может включать профилирующий элемент и привод для селективного введения профилирующего элемента в контакт с экструдатом для профилирования экструдата. В дополнительной альтернативной конструкции устройство может включать механизм для смещения материала в центральную область экструдата радиально наружу. Механизм может включать толкатель, селективно перемещаемый в аксиальном направлении через центр головки между выдвинутым положением, в котором верхняя часть толкателя расположена для размещения в центральной области экструдата, и втянутым положением, система управления имеет конструкцию привода для селективного перемещения толкателя между выдвинутым и втянутым положением.

Экструзионная головка может включать главный корпусной участок, образующий одно или более отверстий, через которые вытекает первый материал из пути подачи первого материала, кожух, выступающий аксиально в направлении за наружный (дальний) конец главного корпусного участка, причем кожух образует экструзионное отверстие, в которое первый материал подается для формирования экструдата. Кожух может быть съемно установлен на главном участке корпуса. Головка может иметь конструкцию сопла, расположенную по центру главного корпусного участка, конструкция сопла образует одно или более отверстий, находящихся в текучем контакте с путем потока второго материала, одно или несколько отверстий включают по меньшей мере один внутренний выпуск для текучей среды. Максимальное боковое измерение (то есть, ширина или диаметр) по меньшей мере одного отверстия в конструкции сопла может быть меньше, чем максимальное боковое измерение (то есть, ширина или диаметр) пути подачи второго материала, непосредственно до конструкции сопла. Кожух может продолжаться в аксиальном направлении головки за наружный дальний конец конструкции сопла. Конструкция сопла может быть отсоединяемо расположена на главном участке корпуса головки. Главный корпусной участок головки может включать пластину с отверстиями, пластина с отверстиями образует центральное отверстие в сообщении по текучей среде с путем подачи второго материала и по меньшей мере одним дополнительным отверстием, расположенным на расстоянии радиально наружу от центрального отверстия, по меньшей мере одно дополнительное отверстие сообщается по текучей среде с путем подачи первого материала. Конструкция сопла может быть установлена на плите отверстия, причем по меньшей мере одно отверстие сопла сообщается по текучей среде с путем подачи второго материала. Конструкция сопла может включать или иметь установленный на ней по существу конический корпусной участок, вершина которого по существу выровнена с продольной осью головки с дальнего конца корпуса. По меньшей мере один внутренний выпуск текучей среды может быть расположен смежно основанию конического корпусного участка и может быть выровнен для подачи второго материала по существу радиально наружу вокруг наружной поверхности конического корпусного участка.

Устройство может включать множество внутренних выпусков текучей среды, выполненных для выполнения соответствующего количества камер, наполненных вторым материалом, когда второй материал вводится в экструдат через используемые внутренние выпуски. Указанный или каждый внутренний выпуск для текучей среды может быть образован посредством части, формирующей инжектор, узла экструзионной головки.

Экструзионное отверстие может включать ближний (т.е. «входной») участок и дальний (т.е. «выходной») участок, причем дальний участок имеет большее минимальное боковое измерение, чем ближний участок. Ближний и дальний участки могут иметь различные профили сечения или формы. Ближний и дальний участки могут быть круглыми, квадратными, треугольными, прямоугольными, в форме звезды и несимметричными. Они могут иметь одинаковую форму или разные формы в любой комбинации.

Головка может включать множество экструзионных отверстий, через которые экструдируют первый материал для формирования множества нитей экструдата.

Устройство может включать подвижную ленту конвейера, расположенную смежно выпуску головки, на которую экструдируют экструдат, лента перемещается в направлении, по существу параллельном продольной оси экструзионной головки.

Устройство может включать механизм разделения экструдата на отрезки. Механизм для разделения экструдата на отрезки может включать резец для разрезания экструдата. Резец может быть синхронизирован с действием системы управления, так что перемещение резца синхронизировано для разделения экструдата через желаемое расстояние. Механизм для разделения экструдата на отрезки может включать датчики для обнаружения желаемого положения в экструдате. Устройство может включать конструкцию для нанесения наружного знака на экструдат на или смежно головке для обозначения желаемого положения, и может включать датчик для распознавания наружного знака.

Устройство может быть выполнено для экструдирования первого материала, способного к затвердению. Система доставки первого материала может включать конструкцию для доставки первого материала к экструзионной головке под давлением в пластифицированном состоянии. Система доставки первого материала может включать устройство для темперирования первого материала для размещения его в текучей глиноподобной консистенции и для доставки темперированного материала к экструзионной головке. Устройство может быть выполнено для экструдирования по меньшей мере одного первого материала, который является пищевым материалом. Устройство может быть выполнено для экструдирования по меньшей мере одного первого пищевого материала, способного к затвердению, в частности, способного к затвердению кондитерского материала. Устройство может быть выполнено для экструдирования по меньшей мере одного первого пищевого материала, который является способным к затвердению жиросодержащим кондитерским материалом, такого как шоколад. Система доставки материала может быть выполнена для доставки более чем одного первого материала к экструзионной головке.

В устройстве, согласно изобретению, система доставки второго материала может быть выполнена для введения более, чем одного второго материала в экструдат. Система доставки второго материала может включать множество внутренних выпусков для текучей среды для вторых материалов, по меньшей мере два из выпусков текучим образом соединяемы с подачами разных вторых материалов. Система доставки второго материала может включать конструкцию для селективного соединения по меньшей мере одного из выпусков для текучей среды с источниками любого из двух или более различных вторых материалов.

Устройство может быть выполнено для экструдирования первого материала в процессе холодной экструзии.

Согласно четвертому объекту изобретения, обеспечено устройство для производства продуктов, устройство включает экструзионную головку, образующую экструзионное отверстие, систему доставки первого материала для доставки по меньшей мере одного первого материала в текучем состоянии к экструзионному отверстию под давлением для образования экструдата, в котором устройство включает по меньшей мере один выпуск для текучей среды для дополнительного материала, расположенного по ходу после экструзионного отверстия, и систему доставки дополнительного материала для доставки дополнительного материала в текучем состоянии под давлением в по меньшей мере один выпуск для текучей среды, по меньшей мере один выпуск для текучей среды расположен радиально наружу от экструзионного отверстия и выполнен для подачи дополнительного материала внутрь к продольной оси головки в область устройства, по которой течет экструдат, выходя из экструзионного отверстия.

Устройство может включать систему управления, включающую конструкцию управления потоком для изменения расхода дополнительного материала в по меньшей мере один выпуск для текучей среды. Система управления может быть выполнена для пульсации потока дополнительного материала через по меньшей мере один выпуск для текучей среды. Эта конструкция позволяет дополнительному материалу быть вложенным в отдельные области на наружной поверхности экструдата или для объема второго материала, вложенного для изменения по длине экструдата.

Система доставки дополнительного материала может включать путь подачи дополнительного материала для доставки дополнительного материала в по меньшей мере один выпуск для текучей среды, система управления может включать механизм управления потоком на пути подачи дополнительного материала, механизм управления потоком выполнен для управления расходом дополнительного материала через по меньшей мере один выпуск для текучей среды. Механизм управления потоком может быть выполнен для оперативного изменения объема пути подачи с целью управления расходом дополнительного материала через по меньшей мере один выпуск для текучей среды.

Система доставки дополнительного материала может быть выполнена для доставки более, чем одного дополнительного материала к различным наружным выпускам для текучей среды. Устройство может определять путь подачи для каждого дополнительного материала и может включать механизм управления потоком на по меньшей мере одном пути подачи дополнительного материала. Механизм управления потоком может присутствовать в каждом из путей подачи дополнительного материала.

Устройство выполнено для вкладывания дополнительного материала на наружную поверхность используемого экструдата.

В устройстве по любому из третьего и четвертого объектов изобретения первый, второй и дополнительный материалы могут быть одинаковыми или различными материалами в любой комбинации. Возможно применение более чем одного первого, второго или дополнительного материалов.

Когда устройство по любому из третьего и четвертого объектов выполнено для экструдирования более, чем одного первого материала или доставки более, чем одного второго или дополнительного материала, устройство может включать механизм управления потоком для некоторых или всех материалов, и механизм управления может быть выполнен для приведения в действие любых двух или более механизмов управления потоком одновременно или по существу совместно ориентированным образом.

Ссылки на механизмы управления потоком, приводимые в действие одновременно, следует понимать как выполняющие конструкции, в которых механизмы управления потоком приводятся в действие в накладывающиеся периоды времени и не обязательно требуют конца приведения в действие механизмов в одно время, хотя это возможно.

Устройство по любому из третьего и четвертого объектов изобретения может быть выполнено для производства продуктов, имеющих общую длину от 10 мм до 500 мм, в частности, от 20 мм до 250 мм, хотя также возможно производство более длинных продуктов. Устройство может быть выполнено для производства продуктов, имеющих форму шара или плитки, и, в частности, может быть выполнено для производства кондитерских плиток, особенно плиток шоколада.

Способ и устройство по различным объектам изобретения могут быть выполнены для экструдирования ряда материалов, включая непищевые материалы, такие как пластик, резина, эластомеры и полимеры и тому подобные. Способы и устройство по различным объектам изобретения, хотя они в частности подходят для экструдирования пищевых материалов, включают:

а. Кондитерские материалы, такие как: шоколад, фадж, тоффи, жевательная резинка, пралине, нуга, жевательные конфеты, леденцы, помадная масса, карамель;

b. Кондитерские начинки, такие как: шоколад, пралине, карамель, тоффи, жевательная резинка, джем, желе, сиропы, крем, мед, ликеры, помадная масса, фадж, гель, эмульсии, йогурт;

c. Пищевые продукты - сыр (особенно, обработанный сыр), тесто (печенье, бисквит, хлебное тесто и т.д.), крупы и злаки (рис, пшеница, кукуруза, овес, ячмень, измельченные или целые), мясо, рыба, пищевые пасты;

d. На основе жевательной резинки.

Способ и устройство по различным обектам изобретения особенно подходят для экструдирования пищевых материалов, включающих: кондитерские материалы, сыр (особенно обработанный сыр), тесто и крупы/злаки, но особенно кондитерских материалов, в частности, шоколада.

Для избегания сомнений термин «экструзия» используется здесь для ссылки по существу на процесс, с помощью которого материал проталкивается или подается в текучем, пластичном или глинообразном состоянии через головку, имеющую экструзионное отверстие, с целью производства экструдата, имеющего профиль сечения, образуемый по меньшей мере частично профилем сечения экструзионного отверстия. Термин «экструзия» не ограничен процессами или устройством, в котором материал доставляется к головке посредством шнекового экструдера, хотя это необязательно. Предпочтительнее ссылки на «экструзию» следует понимать как включающие любые подходящие средства для доставки материала к головке, что может включать шнек или двойной шнек, насос или любые другие подходящие средства для течения материала через головку, если не указано явное ограничение.

Подробное описание изобретения

Несколько вариантов выполнения изобретения теперь будет раскрыто исключительно путем примера, со ссылкой на сопровождающие чертежи, на которых:

Фиг.1 - схематичный вид в сечении экструзионной головки и участка экструдата, выполненного с использованием головки;

Фиг.2А - вид в сечении участка экструдата, выполненного с использованием способов и устройства по настоящему изобретению;

Фиг.2В - вид в сечении продукта, выполненного разрезанием экструдата по Фиг.2А;

Фиг.3А-3С - ряд схематичных видов в сечении экструзионной головки, формирующей часть устройства по изобретению, и участка экструдата, выполненного с использованием головки, демонстрирующий первую технологию по изобретению;

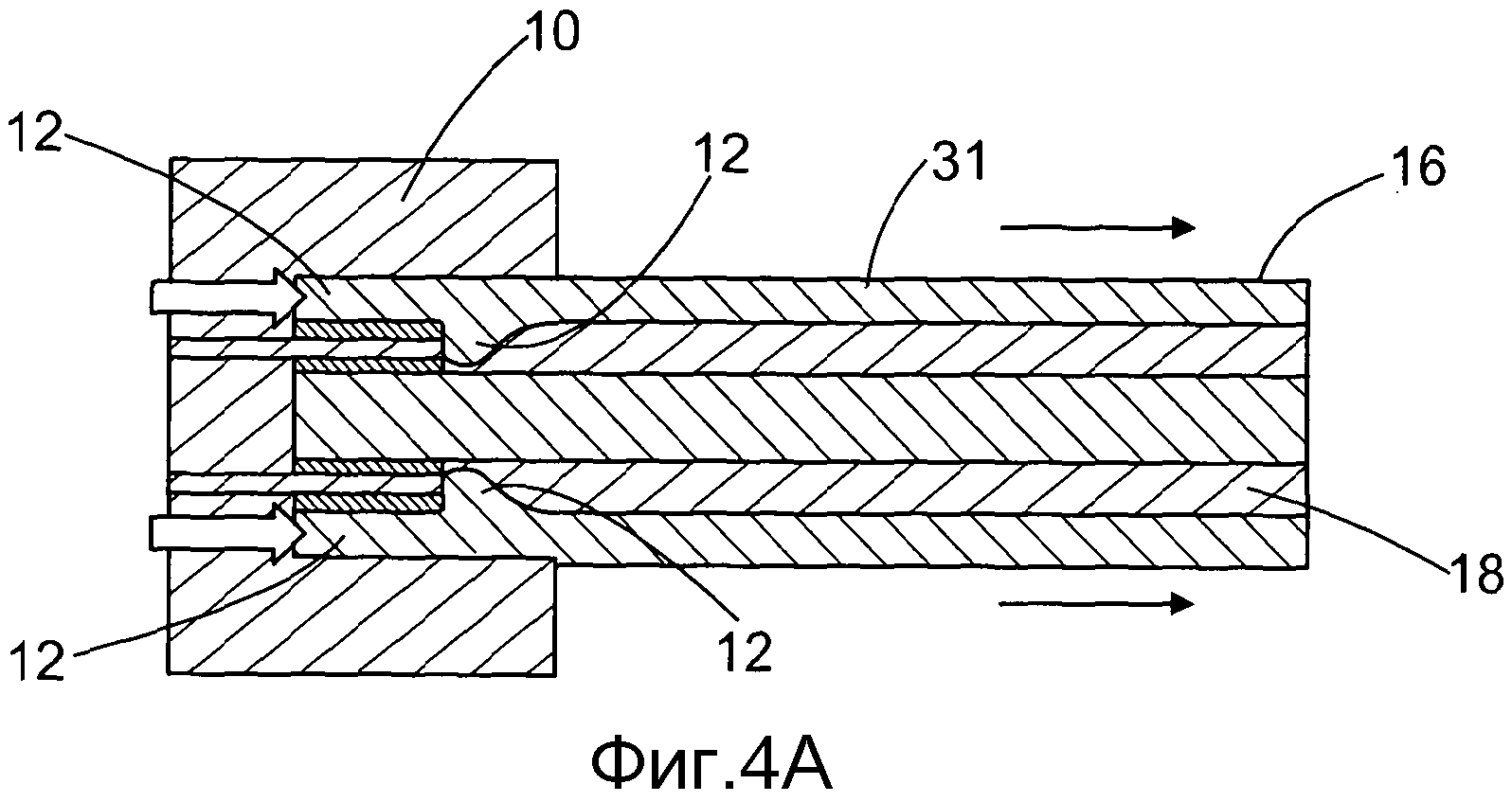

Фиг.4A-4D - ряд схематичных видов в сечении экструзионной головки, формирующей часть устройства по изобретению, и участка экструдата, выполненного с использованием головки, демонстрирующий вторую технологию экструдирования по изобретению, при использовании в комбинации с первой технологией;

Фиг.5А-5Е - ряд схематичных видов в сечении экструзионной головки, формирующей часть устройства по изобретению, и участка экструдата, выполненного с использованием головки, демонстрирующий альтернативную конструкцию для проведения комбинации первой и второй технологий по изобретению;

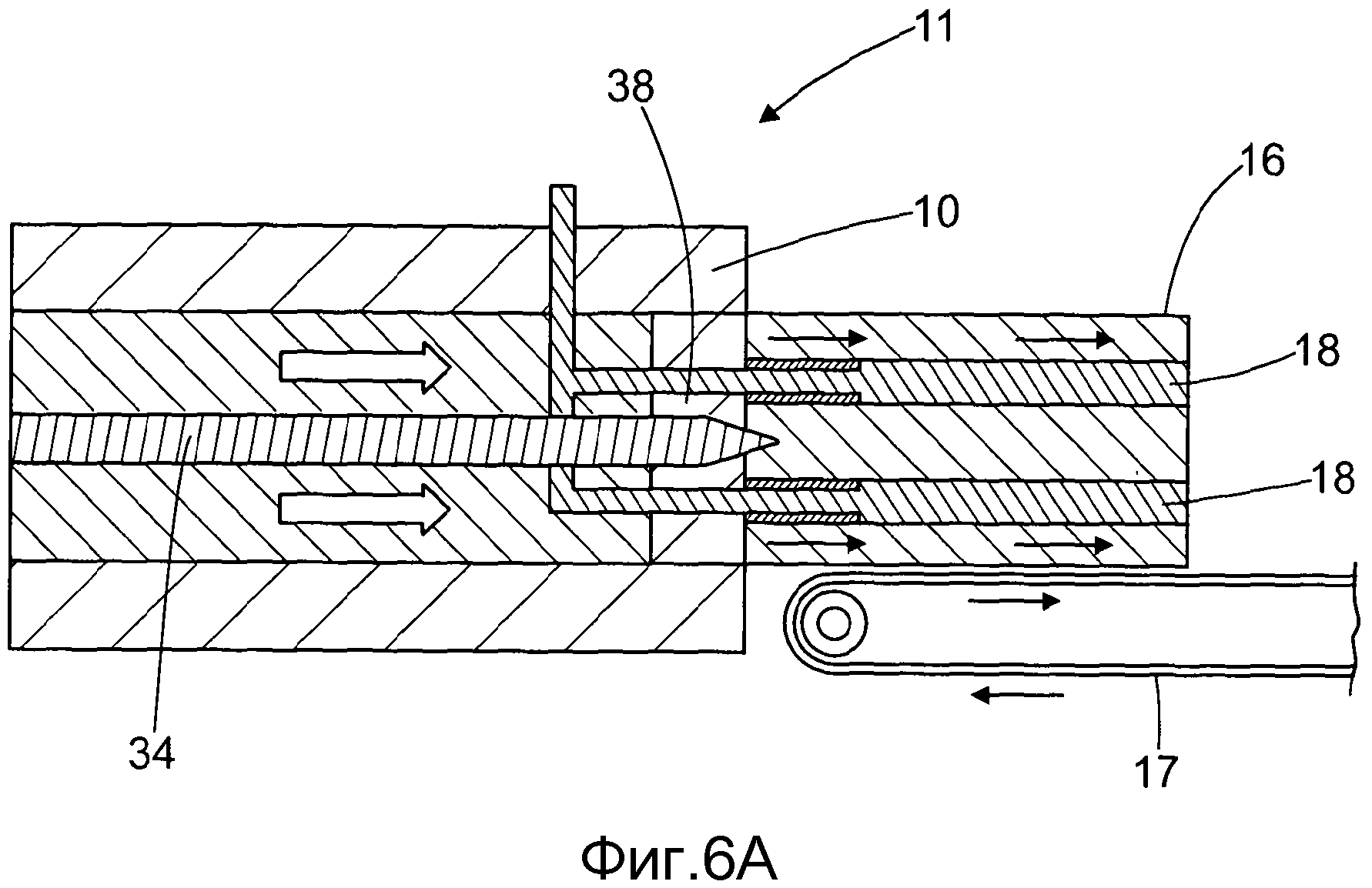

Фиг.6А-6В - схематичные виды в сечении части устройства по изобретению и участка экструдата, выполненного с использованием устройства, демонстрирующие третью технологию по изобретению;

Фиг.7А-7С - ряд схематичных видов в сечении части устройства по изобретению и участка экструдата, выполненного с использованием устройства, демонстрирующий четвертую технологию по изобретению;

Фиг.8 - схематичный вид в перспективе воздушного гофрирующего кольца вокруг участка экструдата, кольцо образует часть устройства по варианту выполнения изобретения для выполнения вариации четвертой технологии;

Фиг.9 - схематичный вид в перспективе внутренней части головки, формирующей часть устройства по варианту выполнения изобретения, и участка экструдата, демонстрирующий пятую технологию по изобретению;

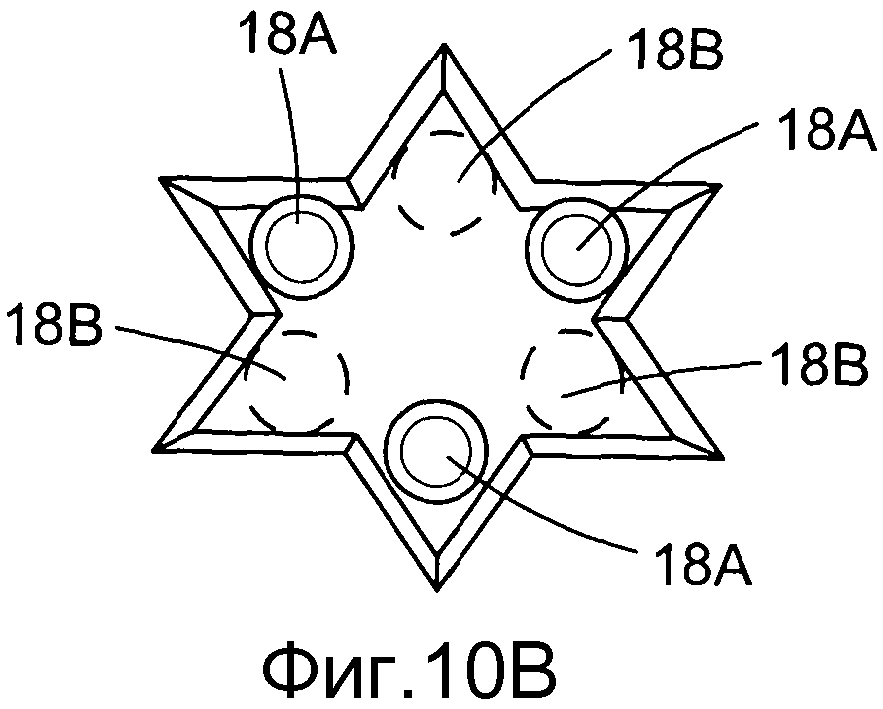

Фиг.10А - вид, сходный виду по Фиг.9, но демонстрирующий альтернативный вариант выполнения устройства по изобретению, на котором выпуски для текучей среды для второго материала могут перемещаться между двух отдельных положений;

Фиг.10В - схематичный вид сбоку в сечении экструдата, выполненного с использованием устройства, показанного на Фиг.10А;

Фиг.11А-11D - ряд схематичных видов в сечении экструдата материала, демонстрирующий использование профилирующего элемента для проведения шестой технологии по изобретению;

Фиг.12 - схематичный вид в сечении варианта выполнения устройства по изобретению, выполненного для выполнения первой технологии по изобретению;

Фиг.13А - схематичный вид в сечении части устройства по изобретению, демонстрирующий альтернативную конструкцию для выполнения первой технологии;

Фиг.13В - вид с торца экструзионной головки, формирующей часть устройства по Фиг.13А;

Фиг.14 - схематичный вид в сечении дополнительного варианта выполнения устройства по изобретению, демонстрирующий еще дополнительную конструкцию для выполнения первой технологии по изобретению;

Фиг.15А и 15В - схематичные виды в сечении экструзионной головки, по еще одному дополнительному варианту выполнения изобретения, демонстрирующие использование перемещающегося возвратно-поступательного элемента для выполнения комбинации первой и второй технологий по изобретению;

Фиг.16А и 16В - схематичные виды в сечении экструзионной головки, формирующей часть устройства по еще одному дополнительному варианту выполнения изобретения, выполненного для выполнения второй технологии по изобретению;

Фиг.17А и 17В - схематичные виды в сечении экструзионной головки, формирующей часть устройства по другому варианту выполнения изобретения, выполненного для выполнения второй технологии по изобретению;

Фиг.18 - вид в перспективе в сечении верхней области головки устройства по варианту выполнения изобретения, устройство вмещает возвратно-поступательный элемент, сходный с показанным на Фиг.15А и 15В;

Фиг.19 - вид в сечении части устройства по дополнительному варианту выполнения изобретения, устройство вмещает подвижный возвратно-поступательный элемент, сходный с показанным на Фиг.18, но демонстрирующий альтернативную приводную конструкцию для перемещения возвратно-поступательного элемента;

Фиг.20 - вид, сходный с видом по Фиг.19, но демонстрирующий дополнительный вариант выполнения устройства, имеющего еще одну дополнительную приводную конструкцию для перемещения возвратно-поступательного элемента;

Фиг.21 - вид в сечении части устройства согласно дополнительному варианту выполнения изобретения, устройство вмещает альтернативную конструкцию возвратно-поступательного элемента;

Фиг.22 - вид в сечении части устройства по дополнительному варианту выполнения изобретения, устройство вмещает альтернативную конструкцию для выполнения комбинации первой и второй технологий по изобретению;

Фиг.23 - вид в сечении в перспективе еще одного дополнительного варианта выполнения устройства по изобретению, устройство имеет подающую конструкцию для вращения внутренней части экструзионной головки для использования в применении пятой технологии по изобретению;

Фиг.24 - вид, сходный с видом по Фиг.23, но демонстрирующий дополнительную подающую конструкцию для вращения внутренней части экструзионной головки для использования в применения пятой технологии по изобретению;

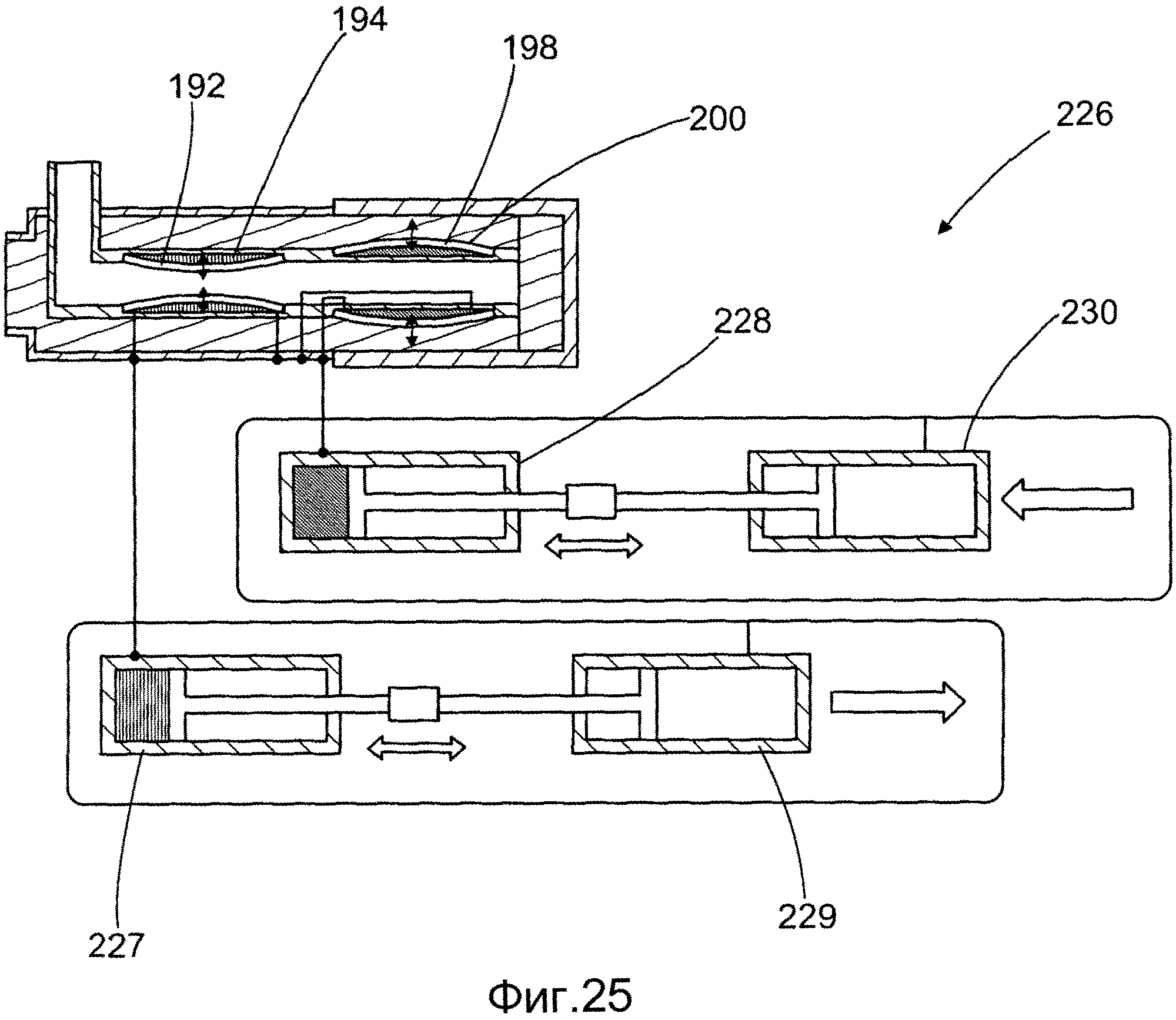

Фиг.25 - схематический вид еще одного дополнительного варианта выполнения устройства по изобретению, устройство вмещает дополнительную альтернативную конструкцию для выполнения комбинации первой и второй технологий и вмещает гидравлическую приводную систему;

Фиг.26 - график, показывающий перемещение относительно времени двух гидравлических цилиндров, формирующих часть гидравлической приводной системы по Фиг.25 для обычной экструзионной последовательности по изобретению;

Фиг.27 - продольный вид в сечении части устройства по еще одному дополнительному варианту выполнения, устройство вмещает альтернативную конструкцию для выполнения комбинации первой и второй экструзионных технологий по изобретению;

Фиг.28 - вид в сечении механизма управления потоком, формирующего часть устройства по Фиг.27;

Фиг.29 - вид в перспективе внутреннего приводного элемента, формирующего часть механизма управления потоком по Фиг.28;

Фиг.30 - схематичный вид в сечении экструзионной головки для использования устройства по изобретению;

Фиг.31 и 32 - схематичные виды в сечении дополнительной экструзионной головки, имеющей альтернативное сопло, и демонстрирующие течение материалов вокруг сопла во время начиночной и безначиночной фаз экструзионного процесса соответственно;

Фиг.33 - схематичный вид в сечении дополнительного варианта выполнения устройства по изобретению;

Фиг.34 - схематичный вид в сечении дополнительного варианта выполнения устройства по изобретению;

Фиг.35 - вид спереди дополнительного варианта выполнения головки для использования в устройстве по изобретению;

Фиг.36 - вид сбоку участка экструдата, выполненного с использованием головки по Фиг.35;

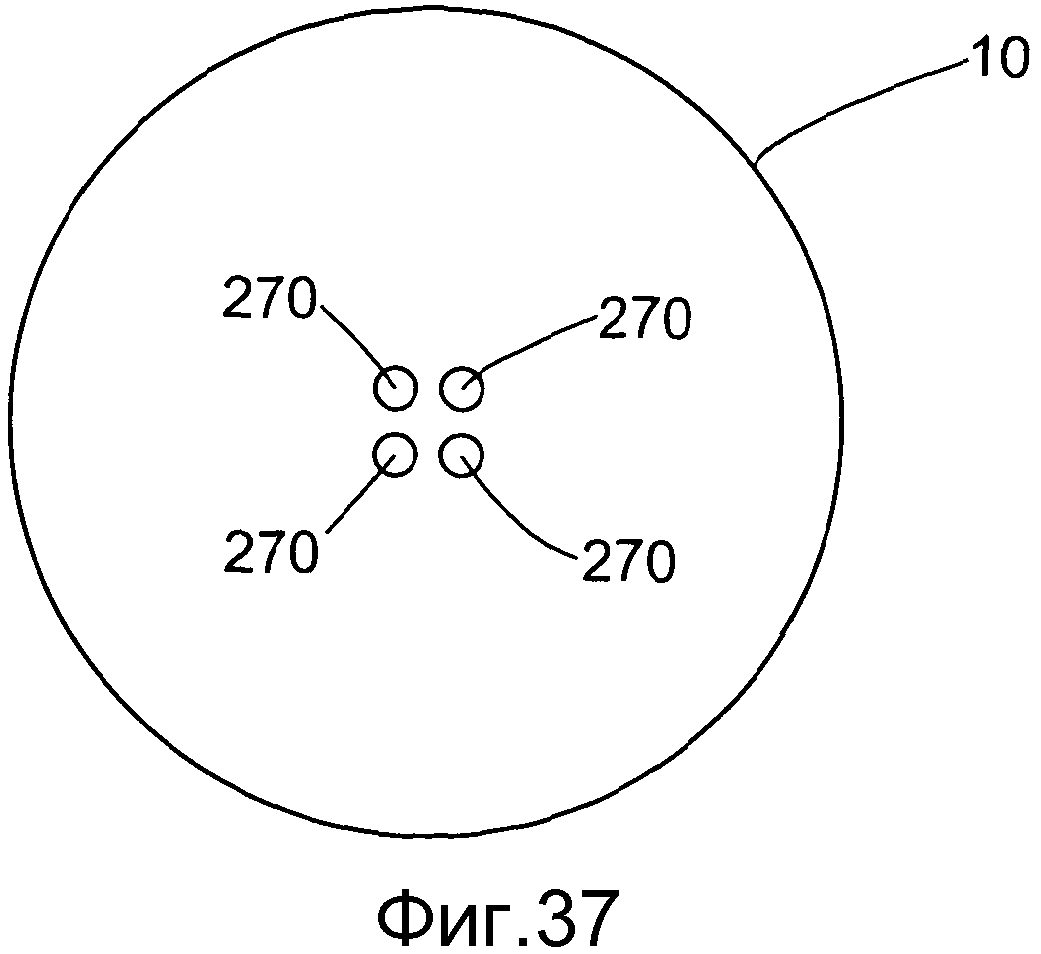

Фиг.37 - вид спереди еще одного дополнительного варианта выполнения головки для использования в устройстве по изобретению;

Фиг.38 и 39 - вид сбоку и с торца соответственно участка экструдата, выполненного с использованием головки по Фиг.37; и

Фиг.40 - схематичный вид в сечении участка альтернативного экструдата, который может быть выполнен с использованием головки по Фиг.37.

Далее последует описание ряда способов и устройств, которые могут быть использованы для производства продукта по изобретению. Ряд вариантов выполнения направлен на способ и устройство для производства продуктов, включая наружную оболочку, выполненную из первого материала, содержащего начинку из второго материала, однако, изобретение не ограничено данным применением. Отдельные описываемые варианты выполнения, в частности, подходят для производства кондитерского продукта, такого как плитка шоколада. Однако, описываемые способы и устройства могут быть приспособлены для производства широкого ряда кондитерских, пищевых и других продуктов, включая материалы, такие как пластик, полимеры, резина (натуральная и синтетическая) и тому подобные. Для легкости ссылки в последующем описании первый материал может быть обозначен как «шоколад», а второй материал как «жидкий материал для начинки», но следует понимать, что использование этих терминов в отдельном описании не ограничивает изобретение.

В последующем описании и формуле устройство будет обозначено как, по существу, «экструзионное устройство», а способ как «экструзия» или «коэкструзия» или тому подобное. Как указано ранее, термин «экструзия» и подобные термины, такие как «коэкструзия» используются здесь для обозначения по существу процесса, с помощью которого материал проталкивается или приводится в текучее, пластичное или глиноподобное состояние через головку, имеющую экструзионное отверстие, с целью производства экструдата, имеющего профиль сечения, образуемый, по меньшей мере, частично, профилем сечения экструзионного отверстия. Следует понимать, следовательно, что эти термины не ограничивают устройство или способы, с помощью которых материал доставляется к головке посредством шнекового экструдера, хотя это возможно, если указано точно. Предпочтительнее, ссылки на «экструзию» и тому подобное следует понимать как подразумевающие устройство и способы, использующие любые подходящие средства для доставки материала к головке, что может включать шнек или двойной шнек, насос или любое другое подходящее средство для вызывания течения материала через головку, если точно не указано иначе.

На Фиг.1 показана схематично экструзионная головка 10, образующая часть устройства (обозначенного по существу позицией 11) для экструдирования первого материала 12, который в этом случае представляет собой шоколад 12, и второго материала 14, который в этом случае представляет собой жидкий кондитерский материал 14 начинки. Устройство выполнено для получения экструдата 16 из шоколада 12, в котором выполняется ряд непрерывных продольных камер 18, содержащих жидкий материал 14 начинки. В плоскости части, показанной на Фиг.1, находится две камеры 18, но возможны дополнительные камеры 18 в других плоскостях. Однако, желательно, что количество и расположение камер 18 с начинкой может быть изменено по желанию и может включать одиночную центральную камеру и/или одну или более камеру, расположенную смещенно от центра, как показано.

Головка 10 включает наружную часть головки 19, имеющую экструзионное отверстие 20, через которое течет шоколад 12. Форма экструзионного отверстия образует по меньшей мере частично наружный боковой профиль в сечении экструдата 16. В настоящем варианте выполнения экструзионное отверстие 20 по существу имеет форму звезды, но желательно, чтобы другие формы, например, круглая, квадратная, треугольная, прямоугольная или несимметричная, могли быть использованы в зависимости от желаемого профиля продукта. Экструдат 16 будет обычно экструдирован на подвижную ленту конвейера (обозначена схематично позицией 17 на Фиг.6А), где шоколад 12 быстро отверждается для удержания профиля, который ему придали, пока шоколад проходил через экструзионное отверстие 20. Лента конвейера обычно выровнена по существу горизонтально перед экструзионной головкой и перемещается в направлении по существу параллельно продольной оси А головки и экструдата.

В отверстии 20 расположен ряд инъекционных сопел 22, каждое из которых образует выпуск для текучей среды для введения жидкого материала 14 начинки в путь потока шоколада 12. Инжекторы 22 образуют часть внутренней части 24 головки 10 и могут выступать за поверхность 26 дальнего конца головки 10, как показано на Фиг.1. Альтернативно, инжекторы 22 могут заканчиваться на уровне с или до поверхности 26 конца головки 10.

Каждый инжектор 22 имеет аксиально продолжающееся отверстие 28, находящееся в текучей связи с подачей жидкого материала 14 начинки. Два инжектора 22 показаны на Фиг.1, соответственно двум продолговатым камерам 18 в плоскости показанной части. Однако, желательны дополнительные инжекторы 22, расположенные в различных плоскостях, и чтобы количество и положение инжекторов могло быть изменено в зависимости от количества и положения выполняемых камер 18 с начинкой. Наружный профиль инжекторов 22 образует форму сечения камер 18 с начинкой и может быть выбран по желанию. Например, инжекторы 22 могут быть круглыми, квадратными, треугольными, иметь форму звезды или любую другую подходящую форму. Внутренняя часть 24 головки имеет отверстия 25, что позволяет первому кондитерскому материалу 12 течь между инжекторами 22, так что каждая из камер в экструдате 16 окружена непрерывными, то есть, неперфорированными, наружными периферическими стенками шоколада 12.

Устройство 11, как до настоящего времени описано, может быть выполнено свободно в соответствии с учением патента США № 4,834,635, полное содержание которого включено здесь по ссылке. В устройстве, раскрытом в патенте США № 4,834,635, инжекторы соединены с подачей воздуха под давлением, и конструкция используется для экструдирования кондитерского продукта, имеющего множество полых продольных проходов. Однако, соединением инжекторной конструкции в патенте США 4,834,635 с подачей жидкого материала начинки вместо воздуха конструкция может быть выполнена с целью производства продукта, имеющего множество камер, наполненных жидким материалом 14.

В традиционном экструзионном процессе расход материала, доставляемого и проходящего через головку, поддерживается по существу в постоянной номинальной величине для наполнения экструзионного отверстия и производства экструдата с по существу постоянным профилем в сечении, как образовано экструзионным отверстием, что обычно является задачей процесса. Однако, как описано более подробно далее, авторы обнаружили, что профиль в сечении экструдата может быть изменен по длине изменением объемного расхода материала через экструзионное отверстие во время экструзионного процесса. Например, если расход уменьшен от номинальной величины, материал не полностью заполнит экструзионное отверстие, и область уменьшенной площади поперечного сечения может быть выполнена в экструдате. Альтернативно, расход может быть увеличен от номинальной величины для образования выступа или области увеличенной площади поперечного сечения в экструдате. Пока такие изменения в профиле поперечного сечения экструдата нежелательны в применении, при производстве образованных продуктов, включая пищевые продукты и, в частности, кондитерские продукты, эти и другие экструзионные эффекты могут использоваться для производства продуктов, имеющих форму и структуру, непривычную и потенциально привлекательную для потребителей.

Как описано, устройство 11 подходит для производства продукта, в котором материал 14 начинки способен к затвердению, так что он не вытекает, когда экструдат разрезается на отдельные отрезки, как описано в ЕР 1 166 640 А1. Однако, если камеры 18 наполнены текучим материалом начинки, материал начинки будет склонен к вытеканию из концов каждого отрезка, когда экструдат 16 разрезан. Кроме того, если способный к затвердению материал используется как начинка, то материал начинки будет открыт с надрезанных концов, что может быть нежелательным.

Авторы установили, что устройство 11 может быть модифицирован и/или рабочие параметры способа производства могут быть изменены, так что экструдат 16 производится с продольно разнесенными, промежуточными участками через экструдат, в которых нет камер 18 с начинкой, и которые содержат по существу только первый материал 12 или смесь первого материала 12 и второго материала 14, как показано на Фиг.2А. Эти промежуточные участки 30 выполнены периодически по длине экструдата 16 с участками 31, содержащими одну или более камер с начинкой между промежуточными участками 30. Промежуточные участки 30 равномерно разнесены по экструдату, так что после того, как экструдат достаточно затвердел, экструдат 16 может быть разрезан или иначе разделен по середине промежуточных участков 30, как показано линиями Х-Х для выполнения отдельных отрезков или продуктов 32, как показано на Фиг.2В. После разрезания каждый из продуктов 32 накрывается с любого продольного конца соответствующей частью 30А, 30В смежных промежуточных участков.

Когда материал 14 начинки находится в текучем состоянии, обычно будет необходимо производить концевые колпачки 30А, 30В, твердые для герметичного закрывания продольных концов камер 18 для предотвращения вытекания. Если первый материал 12 является способным к затвердению материалом, который проходит через головку в текучем состоянии, таким как шоколад или тому подобные, материал будет склонен к сливанию, так что твердый промежуточный участок 30 образуется, когда первый материал отверждается. В некоторых случаях только области промежуточных участков 30, непосредственно смежные участкам с начинкой, должны быть твердыми. Другими словами, концевые колпачки могут включать небольшие полости или окклюзии, что обеспечивает полную общую целостность концевых колпачков и невозможность вытекания материала начинки из концов камер 18.

Концевые колпачки 30А, 30В покрывают концы продукта так, что по существу подогнаны к сторонам продукта, так что продукт имеет по существу однородный внешний вид. Это эстетически привлекает потребителя и, таким образом, предпочтительно, даже если способный к затвердению материал используется в качестве начинки 14.

Камеры также могут быть наполнены газом, таким как воздух. В случае пищевых и кондитерских продуктов в частности, газ может иметь аромат или привкус. Если начинкой является газ, отличный от воздуха, и/или имеет аромат или привкус, области концевых колпачков выполняются для герметичного закрывания камер для предотвращения выхода газа. Когда камеры наполняются воздухом, может быть достаточно того, что области концевых колпачков покрывают концы продукта, так что по существу подогнаны к внешнему виду сторон продукта.

Толщина концевых колпачков 30А, 30В может быть выбрана по желанию, но в стандартной шоколадной плитке может составлять от 0,05 мм до 100 мм, в частности, от 1 мм до 10 мм. Общая длина отдельных продуктов, выполненных с использованием изобретенных способов и устройств может также выбираться, если требуется, но в стандартной шоколадной плитке может составлять от 10 мм до 500 мм, в частности, от 20 мм до 250 мм.

В большинстве применений ожидается, что экструдат будет разрезаться или делиться иным образом на каждый промежуточный участок 30 так, чтобы каждый кондитерский продукт 32 имел одну или более камер с начинкой, которая продолжается по существу по всей длине продукта, кроме областей концевых колпачков. Однако, также возможно производить продукты, имеющие один или более промежуточных участков, разнесенных по их длине, путем деления экструдата на каждом втором или каждом третьем промежуточном участке 30, например.

Одна технология формирования промежуточных участков и участков с начинкой, которая может быть обозначена как «пульсирующий поток начинки», показана схематично на Фиг.3А-3С. Технология пульсирующего потока начинки включает периодическую и моментальную остановку или по меньшей мере значительное уменьшение потока начинки 14 через инжекторы 22 в экструдат 16. На Фиг.3А показана экструзионная линия только после остановки потока жидкого материала 14 начинки. Без потока жидкого материала 14 начинки через инжекторы 22 камеры 18 разрушаются и шоколад образует твердый промежуточный участок 30, как показано стрелками. После установленного периода времени поток жидкого материала начинки продолжается, так что камеры 18 возобновляются в экструдате, как показано на Фиг.3С. Участок 30 экструдата 16, выполненный в отрезок времени, когда поток жидкого материала начинки остановлен или уменьшен, не имеет камер 18 и содержит предпочтительно или единственно шоколад. Длина участка 30 образована длиной времени, в которое поток жидкого материала начинки остановлен, и скоростью экструдирования шоколада. Предпочтительнее, чем просто остановка потока жидкого материала 14 начинки, отрицательное давление вакуума может быть приложено к пути подачи жидкого материала начинки для обеспечения быстрого отрезания жидкого материала начинки. Это может быть обозначено как всасывание назад или втягивание назад. Это уменьшает вытекание жидкого материала начинки, когда поток остановлен, так что участок 30 содержит меньше или не содержит жидкого материала 14 начинки, и, таким образом, является более эффективным способом герметичного закрывания концов камер 18, когда материал отверждается.

Когда поток жидкого материала 14 начинки остановлен или уменьшен, общий объем экструдированного материала уменьшается. Поскольку шоколад 12 склонен к разрушению, закрывая внутрь камеры 18, происходит образованное количество наружной деформации экструдата 16, как показано В на Фиг.3В. В стандартных экструзионных процессах эта наружная деформация неудовлетворительна. Однако авторы обнаружили, что по настоящему изобретению необычные и привлекательные продукты могут быть произведены посредством управления изменением потока материала через головку для изменения профиля и других свойств экструдата.

Вторая технология, разработанная для формирования промежуточных участков 30, не имеющих камер 18 в экструдате 16, состоит в том, чтобы периодически и моментально увеличивать или добавлять количество формирующего экструдат шоколада 12, у экструзионной головки 10. Поскольку шоколад имеет большую вязкость, чем жидкий материал начинки, образование прилива шоколада при сохранении постоянного потока жидкого материала начинки вызовет смещение жидкого материала предпочтительно к шоколаду, вызывая экструдирование участка 30 в экструдате без камер, наполненных жидкостью.

В применениях, где желательно формирование безначиночных промежуточных участков в экструдате, но в противном случае поддерживание наружного профиля экструдата по существу постоянным, вторая технология может быть комбинирована с первой технологией пульсирующего потока начинки, так что поток шоколада увеличивается для компенсации уменьшения потока жидкого материала начинки для поддержания общего объема экструдируемого через головку материала, как полностью, по существу, постоянного. Это уменьшает или устраняет проблему наружной деформации экструдата. Однако, по настоящему изобретению, авторы выяснили, что изменение потока первого материала через верхнюю часть головки также может быть использовано для изменения наружного профиля или других свойств экструдата для производства продуктов необычного, иногда неоднородного вида экономически эффективным образом. Эта технология не ограничена в изобретении продуктами, имеющими жидкую или текучую начинку, но может использоваться с широким рядом продуктов, включая продукты с нетекучей или отверждаемой начинкой, в случае которых не производят концевые колпачки или промежуточные участки в экструдате, а также продукты, не имеющие начинки или внутренних камер, которые могут быть экструдированы из единственного материала.