Способ производства высокопрочного стекловолокна и изделия, формованные из него - RU2531950C2

Код документа: RU2531950C2

Чертежи

Описание

Область техники и промышленная применимость изобретения

Настоящее изобретение в целом относится к способу производства непрерывных стеклянных волокон для применения в областях, требующих высокой прочности, и изделиям, изготовленным из них, таким как бронежилет, аппараты высокого давления, конструкционные авиационно-космические материалы, конструкционные судостроительные материалы и конструкционные материалы для ветроэнергетики, такие как мачты и лопасти ветряных мельниц электростанций.

Предпосылки создания изобретения

Армированные стекловолокном композитные материалы некоторое время применяли в судостроительных и авиационно-космических материалах. Другие волокнистые материалы, такие как углеродные и арамидные волокна, применяют, несмотря на значительно более высокие затраты. Для производства изделий настоящего изобретения можно использовать любой известный способ, включающий прессование, ламинирование, распыление, нанесение слоев вручную, укладку предварительно изготовленных слоев (препрег), прессование в пресс-форме, формование методом вакуумного мешка, формование с помощью мешка под давлением, прессование в форме, трансферное формование, трансферное формование пластмасс с помощью вакуума, пултрузию, формование намоткой нити, литье, автоклавное формование, трансферное формование центробежным литьем и непрерывное литье. Свойства композита контролируются волокнами и смолой, и взаимный эффект их обоих, формирующий свойства материала, невозможно получить при использовании материалов по отдельности.

Ряд смол, включающих полиэфирную смолу, винилэфирную смолу и эпоксидную смолу, являются эффективными для производства композитных изделий. Полиэфирные смолы являются пригодными во многих случаях. Винилэфирная смола имеет более низкую вязкость на стадии предварительного отверждения и более эластичное отверждение на последующей стадии, чем полиэфирная смола, и обычно является более устойчивой к деструкции. Эпоксидная смола, как правило, прозрачная при отверждении. Эпоксидная смола представляет собой полиэфирную смолу, образованную путем полимеризации бисфенола А, бисфенола F, бисфенола С и соединений аналогичной структуры с эпихлоргидрином, что приводит к образованию реакционно-способной оксирановой связи. Эпоксидные смолы могут вступать во взаимодействие с разными отверждающими агентами, включающими амины, ангидриды, меркаптаны, сложные полиэфиры с образованием тугоплавких твердых веществ. Реакция является реакцией конденсации, как правило, без образования побочных продуктов. Отвержденные эпоксидные смолы имеют высокую прочность и малую усадку при отверждении. Они используются в качестве покрытий, адгезивов, литья, композитов или пены. Также эпоксидные смолы предпочтительно использовать в областях, требующих высокой прочности, в качестве структурных материалов матриц или в качестве конструкционного клея. Фенольные смолы являются термоотверждающимися смолами, образованными путем конденсации фенола или производного фенола с альдегидом, как правило, формальдегидом. Фенольные смолы используются главным образом в производстве красок и пластиков. Другие специфические смолы с высоким модулем прочности включают бисмалеимид, полиамид, сополимеры винилового эфира и фенола, сополимеры этиленакрилата или метакрилата, высокопрочные термопласты со средним модулем, такие как иономер (т.е. поперечно-сшитый этиленметилакрилатный или метилметакрилатный сополимер), поликарбонат, полиуретан, найлон, арамид, модифицированные эпоксидные смолы.

Самой распространенной высокопрочной стекольной композицией для изготовления непрерывных прядей стекловолокна является «S-стекло». S-стекло представляет собой семейство стекол, которые состоят, главным образом, из оксидов магния, алюминия и кремния, с химическим составом, который позволяет вырабатывать стеклянные волокна, имеющие более высокую механическую прочность, чем стекловолокна марки Е. Обычно использующийся член семейства S-стекла известен как S2-стекло. S2-стекло включает примерно 65 масс.% SiO2, 25 масс.% Al2O3 и 10 масс.% MgO. S-стекло имеет состав, который был изначально разработан для использования в областях, требующих высокой прочности, таких как бронежилет.

R-стекло представляет собой семейство стекол, которые состоят, главным образом, из оксидов кремния, алюминия, магния и кальция, с химическим составом, который позволяет вырабатывать стеклянные волокна, имеющие более высокую механическую прочность, чем стекловолокна марки Е. R-стекло имеет композицию, которая содержит примерно 58-60 масс.% SiO2, 23.5-25.5 масс.% Al2O3 и 14-17 масс.% CaO плюс MgO, 0% B2O3, 0% F2 и меньше, чем 2 масс.% прочих компонентов. R-стекло содержит большее количество оксидов алюминия и кремния, чем Е-стекло, и требует более высоких температур плавления и переработки во время формования волокна. Как правило, температуры плавления и переработки для R-стекла по меньшей мере на 160°C выше, чем для Е-стекла. Данное повышение температуры переработки, как правило, требует использования дорогостоящей футерованной платиной плавильной печи. К тому же, непосредственная близость температуры ликвидуса к температуре формования у R-стекла требует, чтобы волокно вырабатывалось при более высокой температуре, чем Е-стекло.

Другие известные высокопрочные стекольные композиции можно найти в Американской патентной заявки 2008/0009403 с названием «Композиция для высококачественного стекла, высококачественные стеклянные волокна и изделия, изготовленные из них».

Оба стекла, R-стекло и S-стекло, получают плавлением компонентов композиции в футерованном платиной стеклоплавильном сосуде. Затраты на формование стекловолокон марок R и S значительно выше, чем затраты на стекловолокна марки Е из-за высоких затрат на производство волокон в таких плавильных печах. Таким образом, существует потребность в данной области в способах формования стекольных композиций, эффективных для формирования высококачественных стеклянных волокон методом прямой плавки в печи, главным образом свободной от платины или других материалов на основе благородных металлов, а также продуктов, формованных из них.

Сущность изобретения

Настоящее изобретение включает способ производства осветленного стекла из сырой стекольной шихты в стеклоплавильной печи, главным образом свободной от платины или других материалов на основе благородных металлов. Способ включает загрузку сырой стекольной шихты в зону плавления стеклоплавильной печи, плавление сырой стекольной шихты в зоне плавления и формование непрерывных волокон из расплава. Настоящее изобретение также включает волокна, формованные таким способом, и изделия, изготовленные из таких волокон.

В одном варианте изобретение включает способ формования высокопрочных стеклянных волокон в непрерывной системе, имеющей плавильную печь, канал питателя и фильеру. Способ включает обеспечение стеклоплавильной печи для приемки стекольной шихты и выгрузки стекломассы, и футеровку, по меньшей мере, части печи материалом, в основном свободным от материалов на основе благородных металлов, для образования контактной поверхности печи со стеклом. Стекольная шихта подается в плавильную печь, при этом стекольная шихта способна формовать стекломассу, из которой можно вырабатывать стекловолокно, при температуре ΔТ выше чем 45°F (25°C), и для производства стеклянных волокон имеет композицию, включающую примерно от 50 до 75 массовых процентов SiO2; примерно от 15 до 30 массовых процентов Al2O3; примерно от 5 до 20 массовых процентов MgO; примерно от 0 до 10 массовых процентов CaO; и примерно от 0 до 5 массовых процентов R2O, где R2O равно сумме Li2O, Na2O и K2O. Стекольная шихта плавится в печи путем обеспечения тепла от теплового источника печи, а именно кислородно-топливных горелок, образуя ванну стекломассы, соприкасающейся с контактной поверхностью печи со стеклом. Канал накопителя предназначен для переноса стекломассы из печи в фильеру и, по меньшей мере, часть канала накопителя футерована материалом, главным образом свободным от материалов на основе благородных металлов, для образования контактной поверхности канала накопителя со стеклом. Стекломасса переносится в канал накопителя при обеспечении тепла от источника тепла канала накопителя и протекает через канал накопителя, главным образом, по горизонтальному пути течения, образованному контактной поверхностью канала накопителя со стеклом. Стекломасса разгружается из канала накопителя в фильеру при температуре примерно от 2400°F (1316°С) до 2900°F (1593°С) и предварительно заданной вязкости (например, 1000 пуаз), и формуется в непрерывные волокна.

Изобретение включает способ производства стекольной композиции для формирования непрерывных стеклянных волокон и продуктов, изготовленных из них, которые являются пригодными для использования в областях, требующих высокой прочности. Композиции, эффективные в настоящем изобретении, могут быть экономично формованы в стеклянные волокна с использованием низкозатратного метода прямой плавки в печи, главным образом свободной от платины или других материалов на основе благородных металлов, включая их сплавы.

Одна композиция, эффективная в настоящем изобретении, включает 64-75 масс.% SiO2, 16-26 масс.% Al2O3, 8-12 масс.% MgO и от 0 до 3.0 масс.% R20, где R20 является суммой Li2O, Na2P и K2O.

Другая композиция, эффективная в настоящем изобретении, включает 64-75 масс.% SiO2, 16-24 масс.% Al2O3, 8-12 масс.% MgO и от 0.25 до 3.0 масс.% R2O, где R2O является суммой Li2O, Na2O и K2O. В определенных вариантах в стекольную композицию входит 64-70 масс.% SiO2, 17-22 масс.% Al2O3, 9-12 масс.% MgO и от 1.75 до 3.0 масс.% R2O, где R2O является суммой Li2O, Na2O и K2O. В другом варианте в стекольную композицию, эффективную в настоящем изобретении, входит 64-70 масс.% SiO2, 17-22 масс.% Al2O3, 9-12 масс.% MgO и от 1.75 до 3.0 масс.% Li2O.

Еще другая композиция, эффективная в настоящем изобретении, включает 50-75 масс.% SiO2, 13-30 масс.% Al2O3, 5-20 масс.% MgO, 0-10 масс.% CaO, от 0 до 5 масс.% R2O, где R2O является суммой Li2O, Na2O и К2O.

В определенных иллюстративных вариантах композиция содержит не более чем примерно 5.0 масс.% таких соединений, как CaO, P2O5, ZnO, ZrO2, SrO, BaO, SO3, F, B2O3, TiO2, Fe2O3, CeO2 и BeO2. В других иллюстративных вариантах композиция свободна от специально добавленных CeO2 и BeO2. В еще других иллюстративных вариантах композиция предпочтительно содержит не более чем примерно4 масс.% соединений или галогенов, а именно ZnO, SO3, фтор, B2O3, TiO2, ZrO2 и Fe2O3.

В некоторых иллюстративных вариантах требуемые свойства высококачественных волокон, произведенных с помощью настоящего изобретения, включают температуру выработки стекловолокна меньше чем 2650°F (1454°С) и температуру ликвидуса, которая предпочтительно ниже температуры выработки стекловолокна по меньшей мере на 80°F (44°C), более предпочтительно по меньшей мере на 120°F (67°C) и более всего предпочтительно по меньшей мере на 150°F (83°C).

В других иллюстративных вариантах желательные свойства высококачественных волокон, произведенных с помощью настоящего изобретения, включают температуру выработки стекловолокна 2400-2900°F (1316-1593°C) и температуру ликвидуса, которая ниже температуры выработки стекловолокна, по меньшей мере, на 45°F (25°C).

Настоящее изобретение также обеспечивает конструкционную часть, имеющую улучшенные конструкционные свойства с уменьшенными затратами и улучшенной технологичностью. При формовании методом прямой плавки непрерывных стеклянных волокон используется низкозатратное плавление в стеклоплавильной печи, главным образом свободной от платины или других материалов на основе благородных металлов. Относительно низкая температура выработки стеклянных волокон, использующихся в областях по настоящему изобретению, требующих высокой прочности, позволяет улучшить переработку волокон при пониженных затратах. Изделия настоящего изобретения обычно формуют прессованием в пресс-форме, формованием методом вакуумного мешка, формованием с помощью мешка под давлением, прессованием в форме, трансферным формованием, трансферным формованием пластмасс с помощью вакуума, пултрузией, формованием намоткой нити, литьем, автоклавным формованием, трансферным формованием центробежным литьем и непрерывным литьем.

Волокна, произведенные и применяемые в настоящем изобретении, требуют значительно меньших затрат на изготовление и, кроме того, обладают хорошими свойствами прочности и плотности. Плотность волокон, используемых в настоящем изобретении, изменяется в диапазоне 2.434-2.520 г/см3, и более предпочтительно 2.434-2.486 г/см3, и измеренный модуль больше чем 12.7 MPsi, и измеренную прочность свежевыработанного волокна больше чем 680 KPsi.

Краткое описание чертежей

ФИГ.1 представляет собой вид вдоль оси в поперечном разрезе стеклоплавильной печи, эффективной в способе настоящего изобретения;

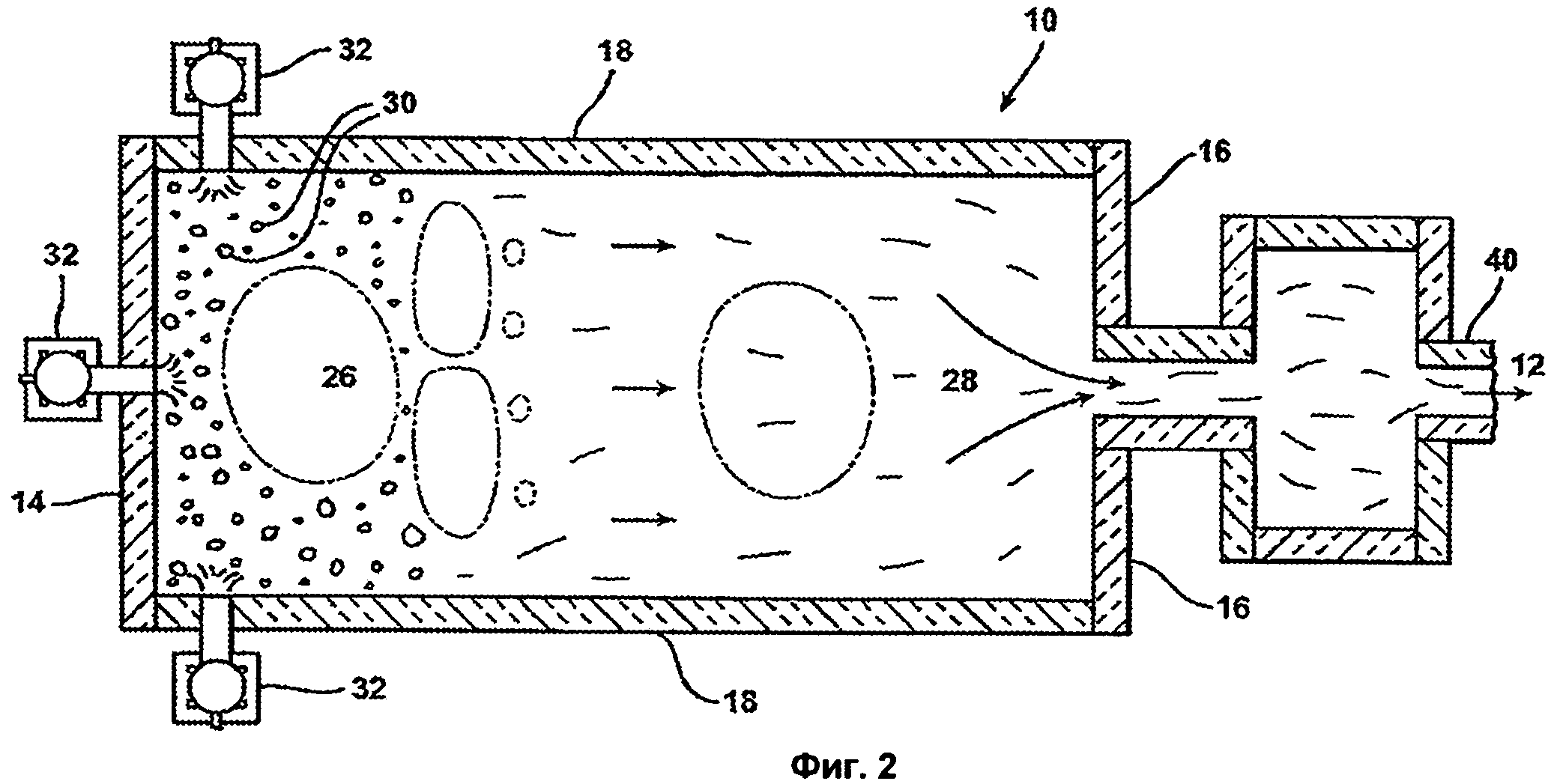

ФИГ.2 представляет собой вид в поперечном разрезе стеклоплавильной печи ФИГ.1, сделанный по линии 2-2;

ФИГ.3 представляет собой вид в поперечном разрезе стеклоплавильной печи ФИГ.1, сделанный по линии 3-3, показывающий две горелки в верхней части торцевой стенки печи;

ФИГ.4 представляет собой другой вид в поперечном разрезе стеклоплавильной печи ФИГ.1, сделанный по линии 3-3, показывающий одну горелку, примыкающую к верхней части торцевой стенки печи;

ФИГ.5 представляет собой вид сбоку, частично в поперечном разрезе, сборочного узла/опорной конструкции фильеры для производства непрерывных стеклянных волокон, эффективных в способе настоящего изобретения.

ФИГ.6 представляет собой вид сверху в поперечном разрезе иллюстративного канала питателя, эффективного в способе настоящего изобретения, предназначенного для переноса стекломассы из стеклоплавильной печи в сборочный узел/опору фильеры.

ФИГ.7 представляет собой вертикальный вид сбоку в разрезе другого иллюстративного канала питателя, эффективного в способе настоящего изобретения.

Подробное описание изобретения

Настоящее изобретение описано с дополнительным обращением на конкретные варианты изобретения. Однако данное изобретение может быть воплощено в разных формах и не должно рассматриваться как ограничение представленных здесь далее вариантов. Скорее данные варианты обеспечены для всестороннего и полного раскрытия сущности изобретения и будут полностью передавать объем изобретения опытным специалистам в данной области.

Если не указано иное, все технические и научные термины, используемые здесь, имеют такое же значение, которое обычно понимается средним специалистом в данной области, к которому относится данное изобретение. Терминология, которая используется здесь в описании изобретения, предназначена для описания только конкретных вариантов и не предполагается быть ограничением изобретения. Используемые в описании изобретения и прилагаемой формуле формы единственного числа «a», «an» и «the» предполагают также включение множественных форм, если в контексте четко не указано иное.

Если не указано иное, все числа, выражающие количества ингредиентов, свойства, такие как молекулярная масса, условия реакции и прочие, используемые в описании и формуле, следует понимать как измененные во всех случаях термином «примерно». Соответственно, если не указано иное, количественные характеристики, представленные далее в описании и формуле, являются приближениями, которые могут изменяться в зависимости от требуемых свойств, которые необходимо получить в вариантах настоящего изобретения.

Несмотря на то, что числовые диапазоны и параметры, описывающие широкий масштаб изобретения, являются приближениями, числовые значения, представленные в конкретных примерах, являются по возможности точными. Любые числовые значения, однако, по существу содержат определенные ошибки, неизбежно возникающие в результате ошибок, обнаруженных в их соответствующих измерениях.

Свойства стекольной композиции, характеризующие способность стекольной композиции вырабатывать стеклянные волокна настоящего изобретения, включают температуру выработки стекловолокна, ликвидус и дельта-Т. Если не определено здесь иначе, температура выработки стекловолокна определяется как температуре, которая соответствует вязкости 1000 пуаз (температура log 3). Опытному специалисту в данной области будет понятно, что могут быть определены другие температуры выработки стекловолокна, например, температура выработки может быть определена как температура, которая соответствует вязкости 316 пуаз (температура log 2.5).

Как отмечено более подробно ниже, в определенных вариантах пониженная температура выработки стекловолокна снижает затраты на производство волокон, обеспечивает более длительный срок службы фильеры, повышает производительность, позволяет стеклу расплавляться в стеклоплавильной печи, главным образом свободной от платины или других материалов на основе благородных металлов, и сокращает потребление энергии. Например, при более низкой температуре выработки стекловолокна фильера функционирует при более холодной температуре и не «изгибается» так быстро. Изгиб является феноменом, который возникает в фильерах, которые содержатся при повышенной температуре в течение длительного времени. При понижении температуры выработки стекловолокна скорость изгиба фильеры может быть снижена и срок службы фильеры может быть увеличен. К тому же более низкая температура выработки стекловолокна обеспечивает более высокую производительность, так как больше стекла может быть расплавлено за определенный период при определенном потреблении энергии. В результате затраты на производство могут быть снижены. К тому же более низкая температура выработки стекловолокна обеспечивает формование стекла способом изобретения и плавление состава в стеклоплавильной печи с огнеупорной футеровкой или в плавильной печи с сильно охлажденными стенками, так как обе температуры, плавления и выработки стекловолокна, находятся ниже верхних температур эксплуатации многих коммерчески доступных огнеупорных материалов или других материалов при подаче внешнего охлаждения.

Ликвидус определен как самая высокая температура, при которой существует равновесие между жидким стеклом и его исходной кристаллической фазой. При всех температурах выше ликвидуса стекло является свободным от кристаллов в его первичной фазе. При температурах ниже ликвидуса может происходить образование кристаллов.

Другой характеристикой выработки стекловолокна является дельта-Т (ΔТ), которая определена как разность между температурой выработки стекловолокна и ликвидусом. Большая величина ΔТ предполагает более высокую степень гибкости при формовании стеклянных волокон и помогает ингибировать расстекловывание стекла (то есть образование кристаллов в расплаве) во время плавления и выработки стекловолокна. Повышение ΔТ также снижает затраты на производство стеклянных волокон путем обеспечения большее длительного срока службы фильеры и путем обеспечения более широкого окна процесса для формования волокон.

Напротив, более высокая температура выработки стекловолокна и/или меньшая величина ΔТ означает, что процесс образования волокон является менее щадящим, более чувствительным к изменениям температур, холодным пятнам и медленному движению стекла.

Стекольные композиции, используемые в настоящем изобретении, являются предпочтительно пригодными для плавления в печи или стеклоплавильной печи, главным образом, свободной от платины или других материалов на основе благородных металлов и их сплавов, включая традиционные, коммерчески доступные стеклоплавильные печи, футерованные огнеупорным материалом, и коммерчески доступные стеклоплавильные печи, футерованные охлаждаемыми с внешней стороны стенками, например, охлаждаемыми водой стенками.

Компоненты исходной шихты обычно включают SiO2 (кварцевый песок) и Al2O3 (кальцинированный оксид алюминия), Li2CO3 (карбонат лития), H3BO3 (борная кислота), NaCaB5O9·8H2O (улексит), 2CaO-3B2O3-5H2O (колеманит), а также модификаторы из сырьевых материалов, таких как MgCO3 (магнезит), CaCO3(известняк), BaCO3 (витерит), ZrSiO4 (циркон) и Na2CO3 (натрит). Опытному специалисту в данной области следует учесть, что могут быть использованы другие исходные материалы. Дополнительные неограничивающие примеры пригодных компонентов исходной шихты включают каолинит (Al2Si2O5(OH)4), пирофиллит (Al2Si4O10(OH)2), бауксит (AlO(OH)), волластонит (CaSiO3), сподумен (LiAlSi2O6), фелдспар (CaAl2Si2O8), доломит (СаМg(CO2)2), известь (CaO), доломитовую известь (CaMgO2) и гидратированную известь (Ca(OH)2).

Стеклоплавильная печь

На ФИГ.1-4 изображена стеклоплавильная печь (10), эффективная в способе формования стеклянных волокон, описанных здесь, и представлена в примерах и формуле далее. Также желательно использовать кислородные горелки внутри стеклоплавильной печи, как раскрыто в Американском патенте 7,509,819 с названием «Обогреваемая кислородными горелками передняя часть для способа формования стекла», авторов David J Baker et al., включенном здесь полностью в виде ссылки. Стеклоплавильная печь (10) обеспечивает поступление стекломассы в канал питателя (12).

В одном иллюстративном варианте стекломасса состоит из 50-75 масс.% SiO2, 13-30 масс.% Al2O3, 5-20 масс.% MgO, 0-10 масс.% CaO, от 0 до 5 масс.% R2O, где R2O является суммой Li2O, Na2O и K2O. Данный иллюстративный вариант включает стекольную композицию, имеющую более высокую температуру выработки стекловолокна, например, 2400-2900°F (1316-1593°C) и/или температуру ликвидуса, которая ниже температуры выработки стекловолокна только на 45°F (25°C).

В другом иллюстративном варианте стекломасса состоит примерно из 64-75 масс.% SiO2, 16-26 масс.% Al2O3, 8-12 масс.% MgO, 0-3.0 масс.% R2O, где R2O является суммой Li2O, Na2O и K2O.

В еще другом иллюстративном варианте стекломасса состоит из примерно 64-75 масс.% SiO2, 16-26 масс.% Al2O3, 8-12 масс.% MgO, 0.25-3.0 масс.% R2O, где R2O является суммой Li2O, Na2O и K2O. Волокна, формованные в соответствии со способом данного иллюстративного варианта, будут иметь температуру выработки стекловолокна меньше чем 2650°F (1454°C), и в определенных вариантах меньше чем примерно 2625°F (1458°C), в других вариантах меньше чем примерно 2600°F (1427°C), и в определенных вариантах меньше чем примерно 2575°F (1413°C), и температуру ликвидуса, которая ниже температуры выработки стекловолокна в определенных вариантах по меньшей мере на 80°F (44°C) и в других вариантах по меньшей мере на 120°F (67°C), и в еще других вариантах по меньшей мере на 150°F (83°C).

В еще другом иллюстративном варианте стекломасса состоит из 50-75 масс.% SiO2, 13-30 масс.% Al2O3, 5-20 масс.% MgO, 0-10 масс.% CaO, от 0 до 5 масс.% R2O, где R2O является суммой Li2O, Na2O и K2O. Данный иллюстративный вариант включает стекольную композицию, имеющую температуру ликвидуса, которая выше температуры log 3 выработки стекловолокна, т.е. отрицательную ДТ, а именно -122°F (-68°C). Такая композиция может быть выработана в стекловолокно при более высокой температуре, например, температуре log 2.5 выработки стекловолокна, соответствующей вязкости 316 пуаз.

В определенных иллюстративных вариантах композиция содержит не больше чем примерно 5.0 масс.% оксидов или соединений, таких как CaO, P2O5, ZnO, ZrO2, SrO, BaO, SO3, фтор, B2O3, TiO2, K2O, CeO2 и BeO2. В других иллюстративных вариантах композиция свободна от специально добавленных CeO2 и BeO2.

Волокна, произведенные и применяющиеся в настоящем изобретении, являются менее дорогостоящими для изготовления и, кроме того, имеют хорошие характеристики прочности и плотности. Плотность волокон, которые используются в настоящем изобретении, изменяется в диапазоне 2.434-2.520 г/см3 и, более предпочтительно, 2.434-2.486 г/см3. Кроме того, стеклянные волокна настоящего изобретения в определенных вариантах имеют прочность свежевыработанного волокна, равную 680 KPSI, и в определенных других вариантах прочность превышает примерно 700 KPSI, и в еще других вариантах прочность превышает примерно 730 KPSI. Кроме того, стеклянные волокна предпочтительно имеют модуль больше чем 12.0 MPSI, и в определенных вариантах больше чем примерно 12.18 MPSI, и в некоторых вариантах больше чем примерно 12.7 MPSI.

Способ настоящего изобретения предпочтительно осуществляется с использованием стеклоплавильной печи (10), которая включает вытянутый канал, имеющий верхнюю торцевую стенку (14), нижнюю торцевую стенку (16), боковые стенки (18), днище (20) и свод (22). Каждый из компонентов стеклоплавильной печи (10) изготовлен из соответствующих огнеупорных материалов, таких как глинозем, оксид хрома, кремнезем, алюмосиликат, циркон, оксиды алюминия-циркония-кремния или аналогичных материалов на основе оксидов, в частности поверхности, которые находятся в контакте со стекломассой. Свод (22), как правило, имеет изогнутую форму поперек продольной оси канала; однако свод может иметь любой пригодный дизайн. Свод (22) обычно расположен на расстоянии примерно 3-10 футов над поверхностью стекольной шихты (30). Стекольная шихта (30) представляет собой смесь сырьевых материалов, которые используются в производстве стекла согласно настоящему изобретению.

Стеклоплавильная печь (10) может дополнительно включать один или более барботеров (24) и/или электрических бустерных электродов (не показано). Барботеры (24) и электрические бустерные электроды повышают температуру стекломассы и увеличивают циркуляцию стекломассы под люковым закрытием.

Барботеры (24) и/или электрические бустерные электроды могут быть особенно эффективными во втором и третьем иллюстративных вариантах, которые включают стекольные композиции, имеющие более высокую температуру выработки стекловолокна, например, 2400-2900°F (1316-1593°C) и/или низкую ΔТ, например, до 45°C (25°F) или даже отрицательную ΔТ, такую как -122°F (-68°C), где возможность для расстеклования выше.

К тому же стеклоплавильная печь (10) может включать две последовательные зоны, верхнюю зону плавления (26) и нижнюю зону осветления (28). В зоне плавления (26) стекольная шихта (30) загружается в печь с помощью загрузочного устройства (32), хорошо известного в данной области типа.

В одной приемлемой конфигурации плавильной печи материал стекольной шихты (30) образует слой шихты, состоящий из твердых частиц, на поверхности стекломассы в зоне плавления (26) стеклоплавильной печи (10). Двигающиеся твердые частицы композиции стекольной шихты (30) являются, по меньшей мере, частично расплавленными по меньшей мере одной горелкой (34), имеющей контролируемую форму пламени и длину, вмонтированной внутри свода (22) стеклоплавильной печи (10).

В одном предпочтительном варианте, как показано на ФИГ.1, стеклоплавильная печь (10) включает три горелки (34). Одна горелка (34) расположена выше двух расположенных рядом в нижней части горелок (34). Однако следует учесть, что любое количество горелок (34) может быть расположено в любом приемлемом месте в своде (22) печи (10) над шихтой для плавления стекольной шихты (30). Например, две горелки (34) могут быть расположены в ряд (ФИГ.3) или может быть использована одна горелка (ФИГ. 4).

Следует отметить, что горелки (34) стеклоплавильной печи (10) могут быть расположены в вершине (своде) печи, в боковых стенах, торцевых стенках, погруженных в шихту или стекломассу, или в их комбинации.

Другие плавильные печи могут быть использованы без отступления от настоящего изобретения. Приемлемые плавильные печи включают воздушно-газовые плавильные печи, кислородно-газовые плавильные печи, электрически нагреваемые плавильные печи или любые плавильные печи на ископаемом топливе. Возможно добавление электрического бустера или барботеров в любой из способов плавления. Также возможно включение отдельной зоны осветления (как показано на ФИГ.1) или включение зоны осветления в основной резервуар плавильной печи.

Устройство канала питателя

Канал питателя принимает стекломассу, разгружаемую из стеклоплавильной печи, переносит стекломассу, разгружая в надлежащем состоянии в место формования. Детали канала питателя могут быть футерованы соответствующими огнеупорными материалами, такими как глинозем, оксид хрома, кремнезем, алюмосиликат, циркон, цирконий-алюмосиликат или аналогичными материалами на основе оксидов, в частности поверхности, которые находятся в контакте со стекломассой. Предпочтительно, чтобы такие контактные поверхности канала питателя со стеклом были футерованы материалами на основе оксида хрома, циркона или их комбинаций.

Для композиций, имеющих температуру выработки стекловолокна меньше чем 2650°F (1454°C) и температуру ликвидуса ниже температуры выработки стекловолокна по меньшей мере на 80°F (44°C), может быть использован типовой канал питателя.

Для других композиций, в которых температура выработки стекловолокна является высокой и/или ΔТ низкой, целесообразно использовать другую конструкцию канала питателя для того, чтобы способствовать изотермическому состоянию стекломассы, тем самым предотвращая расстеклование. Например, перенос стекломассы через канал питателя при небольшой глубине (D), например, меньше чем примерно 8 дюймов или предпочтительно меньше чем примерно 3.5 дюймов, будет улучшать перенос тепла по всему объему стекломассы. В этом отношении, установленные кислородно-топливные горелки являются особенно эффективными в качестве источника тепла канала питателя. Типичные кислородно-топливные системы поставляются компанией BH-F (Engineering) Ltd., Англия. Как определено здесь, кислородно-топливные горелки представляют собой горелки, которые используют кислород (например, с чистотой обычно от 90 до 99 процентов, с примесями, являющимися комбинацией азота и аргона) с высокой чистотой в качестве окислителя вместо атмосферного воздуха, использующегося в воздушно-топливных горелках, и ископаемое топливо для подачи легко воспламеняемого углеводорода, но могут включать горелки, использующие обогащенный кислородом воздух (например, с чистотой от 30 до 90 процентов). Температура пламени кислородно-газовой горелки составляет примерно от 4200 до 5200°F (примерно от 2315 до 2871°C). При этой температуре пламя и продукты горения излучают энергию при длинах волн, которые стекломасса может абсорбировать. Это способствует однородному распределению температуры горизонтально по поверхности стекломассы и вертикально через стекломассу.

Воздушно-топливные горелки также могут применяться в качестве теплового источника канала питателя, в частности при установке на малом расстоянии, например, на расстоянии 4 дюймов.

Иллюстративные конструкции канала питателя, эффективные в настоящем изобретении, показаны на ФИГ.6 и 7. Канал питателя (322А) приспособлен для подачи расплавленной субстанции (например, расплавленного стекла G) из стеклоплавильной печи в канал питателя (т.е. место формования, описанное ниже). Расплавленное стекло (G) не контактирует с верхней частью канала питателя (322А). Таким образом, эта часть может быть сконструирована из относительно недорогих огнеупорных материалов (т.е. суперструктурный огнеупорный материал, такой как кремнезем, муллит или другие материалы, от которых не требуется устойчивость к коррозионному действию расплавленного стекла (G)).

Нижняя часть канала питателя (322А) находится ниже уровня стекла (L) и таким образом формирует контактную поверхность, которая соприкасается с расплавленным стеклом (G). Таким образом, эта часть канала питателя (322А) сконструирована из более дорогого соприкасающегося со стеклом материала. Керамический огнеупорный материал (т.е. циркон, оксид хрома или другие приемлемые материалы) является пригодным огнеупорным материалом для контакта со стеклом, так как он может быть устойчивым к коррозионному воздействию расплавленного стекла (G).

Канал питателя (322А) может включать вершину или свод (не показано), днище (также не показано) и боковые стенки (328А). Канал питателя (322А) имеет верхнюю часть, в целом указанную как (330А), и нижнюю часть, в целом указанную как (322А). Открытый конец (344) может быть расположен в нижней части (332А) канала питателя (322А). Торцевая стенка (336А) может находиться в верхней части (330А) канала питателя (322А). Одно или более стеклянных отверстий (338) могут располагаться в донной части канала питателя (322А), рядом, примыкая или близко к торцевой стенке (336А). Канал питателя передней части, как представлено выше, является такой частью канала питателя (322А), которая имеет торцевую стенку (336А) и стеклянные отверстия (338) в днище.

Горелки канала питателя (344), такие как кислородно-топливные горелки, расположенные выше уровня стекла (L), показаны на ФИГ.7. Горелки канала питателя (344) ориентированы в плоскости (например, главным образом горизонтальной плоскости) перпендикулярно поверхностям (340) и под острым углом относительно поверхностей (340). Горелки канала питателя (344) направлены в сторону нижней части 332А канала питателя (322А) под углом примерно от 5 до 85 градусов относительно поверхностей (340), как показано на ФИГ.6. Горелки канала питателя (344) могут быть расположены в шахматном порядке или же на расстоянии таким образом, чтобы противоположные горелки канала питателя (344) на противоположных боковых стенках (328А) были смещены в сторону или не выровнены по боковой линии (не выровнены вертикально при обращении на ФИГ.6) друг с другом.

Температура пламени кислородно-топливной горелки составляет примерно 4200-5200°F. Однако предпочтительно, чтобы пламя было очень маленьким. Таким образом, пламя напрямую не контактирует с боковыми стенками (328А). Однако тепло, излучаемое пламенем, является значительным. Несмотря на то, что пламя напрямую не контактирует с боковыми стенками (328А), боковые стенки (328А) значительно нагреваются конвекцией или теплом, излучаемым пламенем. Эта теплота излучения достаточна для поддержания в определенном состоянии расплавленного стекла (G) и сохранения расплавленного стекла G при требуемой температуре без риска нарушения целостности канала питателя (322А) воздействием чрезмерно высоких температур. Это сохраняется, даже если горелки (344) расположены на расстоянии от 1 до 5 футов друг от друга.

Следует отметить, что другие конструкции горелок канала питателя являются возможными и находятся в пределах объема изобретения. Например, другая иллюстративная конструкция горелок канала питателя показана на ФИГ.7. Горелки канала питателя (344) ориентированы в плоскости (например, главным образом в вертикальной плоскости) перпендикулярно поверхности (346) и под острым углом относительно поверхности (346). Горелки канала питателя (344) могут быть направлены в сторону верхней части (330С) канала (322С) под углом примерно от 5 до 85 градусов относительно поверхности 346, как показано на ФИГ.7. Или же горелки канала питателя (344) могут быть направлены в сторону нижней части (332С) канала (322С) под углом примерно от 95 до 175 градусов относительно поверхности (346).

Следует отметить, что горелки могут быть расположены в своде (потолке) канала питателя, в боковых стенках, торцевых стенках, погруженных в шихту или стекломассу, или их комбинации.

Сборочный узел фильеры

Как показано на ФИГ.5, узел фильеры 100 включает фильеру (110) и раму фильеры 210. Фильера (110) включает основной корпус фильеры (120) с боковыми стенками (122) и концевую пластину (124), проходящую между боковыми стенками (122). Основной корпус (120) расположен ниже фильерного блока (300), который, в свою очередь, расположен ниже канала питателя (310). При практическом осуществлении способа изобретения, поток стекломассы поступает в основной корпус (120) из канала питателя (310). В канала питателя (310) поступает стекломасса из стеклоплавильной печи (10) (показано на ФИГ.1). Напорный канал (40) расположен между стеклоплавильной печью (10) и каналом питателя (310), и предназначен для доставки стекломассы (30) из стеклоплавильной печи (10) в канала питателя (310). канала питателя (310) и блок фильеры (300) могут иметь типовую конструкцию и быть изготовленными из огнеупорных материалов.

Верхняя пластина (124) содержит множество сопел (124а) (также называемых как отверстия), через которые может вытекать множество потоков стекломассы. Потоки расплавленного материала могут механически вытекать из верхней пластины (124) для формования непрерывных волокон (125) с помощью типового наматывающего устройства (400), такого как наматывающий аппарат или чоппер, или других средств вытягивания. Волокна (125) могут быть собраны в одну или множество непрерывных прядей (125а) после нанесения защитного покрытия проклеивающим составом замасливателя (410). Непрерывные волокна (125а) можно наматывать на вращающуюся бобину (402) наматывающего устройства (400) для формирования паковки (125b). Непрерывные волокна (125) также могут вырабатываться в другие требуемые композитные стеклянные материалы, включающие, без ограничения, влажное рубленого волокна, сухое рубленого волокна, мат из рубленого стекловолокна, влажные формованные маты или пневмоуложенные маты.

В высокопрочных изделиях настоящего изобретения применяются формованные волокна, описанные выше, для армирования стекловолокном материала полимерной матрицы. Типовые материалы матриц включают эпоксидные смолы, фенольные смолы, виниловые эфиры и полиэфиры. Изделия могут быть формованы любым приемлемым способом, включающим прессование, ламинирование, распыление, нанесение слоев вручную, укладку предварительно изготовленных слоев (препрег), прессование в пресс-форме, формование методом вакуумного мешка, формование с помощью мешка под давлением, прессование в форме, трансферное формование, трансферное формование пластмасс с помощью вакуума, пултрузию, формование намоткой нити, литье, автоклавное формование, трансферное формование центробежным литьем и непрерывное литье.

Помимо общего описания данного изобретения, дополнительное понимание можно получить при обращении к определенным конкретным примерам, представленным далее, которые даны только для иллюстрации и не предполагаются быть исчерпывающими или ограничивающими, если не указано иное.

ПРИМЕРЫ

Стекла в примерах, перечисленных в Таблицах IIА-IIС, были расплавлены в платиновых тиглях или в непрерывной футерованной платиной стеклоплавильной печи для определения механических и физических свойств стекла и выработанных из них волокон. Единицами измерения для физических свойств являются: вязкость (°F), температура ликвидуса (°F) и ΔТ (°F). В некоторых примерах стекла были выработаны в стекловолокно и измерены прочность (KPsi), плотность (г/см3) и модуль (MPsi).

Температуру выработки стекловолокна измеряли с помощью ротационного шпиндельного вискозиметра. Вязкость выработки стекловолокна была определена как 1000 пуаз. Ликвидус измеряли путем помещения платинового контейнера, заполненного стеклом, в печь с градиентом температур на 16 часов. Самая большая температура, при которой присутствовали кристаллы, была принята как температура ликвидуса. Модуль измеряли ультразвуковым методом на единичном волокне стекла. Прочность на разрыв измеряли на свежевыработанном единичном волокне.

Композиции, эффективные в настоящем изобретении, могут также включать модификаторы, такие как Na2O, CaO и B2O3. Такие композиции показаны в Таблице II-D (ниже).

Волокна, произведенные с помощью настоящего изобретения, имеют превосходные характеристики модуля и прочности. Волокна Примера 1 имеют измеренный модуль, равный 12.71 MPsi, и измеренную прочность 688 KPsi. Волокна Примера 3 имеют измеренный модуль, равный 12.96 MPsi, и измеренную прочность 737 KPsi. Волокна Примера 17 имеют измеренный модуль, равный 12.75 MPsi, и измеренную прочность 734 KPsi.

Как понимается в данной области, приведенные выше иллюстративные стекольные композиции изобретения не всегда составляют 100% перечисленных компонентов из-за статистических допусков (таких как округление и усреднение), а также из-за того, что некоторые составы могут включать не перечисленные примеси. Разумеется, что в композиции фактическое количество всех компонентов, включая любые примеси, всегда составляет 100%. Кроме того, следуют понимать, что при указании в композиции незначительных количеств компонентов, например, порядка 0.05 массовых процентов или менее, такие компоненты могут присутствовать скорее в виде следовых количеств примесей, присутствующих в сырьевых материалах, чем специально добавленные.

К тому же, в композицию шихты могут быть добавлены компоненты, например, для способствования переработке, которые в дальнейшем удаляются, образуя тем самым стекольные композиции, в основном свободные от таких компонентов. Таким образом, например, незначительные количества компонентов, такие как фтор и сульфат, могут присутствовать в виде следовых количеств в сырых материалах, обеспечивающих компоненты кремния, лития, алюминия и магния в коммерческом использовании изобретения, или они могут быть обрабатывающими добавками, которые в основном удаляются во время производства.

Как видно из приведенных выше примеров, определенные композиции стеклянных волокон, эффективные в изобретении, обладают полезными свойствами, такими как низкие температуры выработки стекловолокна и большие разницы между температурами ликвидуса и температурами выработки стекловолокна (высокие величины ΔТ). Другие преимущества и очевидные изменения изобретения будут очевидны специалисту из приведенного выше описания и, кроме того, при осуществления изобретения на практике.

В определенных вариантах высококачественное стекло, полученное с помощью настоящего изобретения, плавится и осветляется при относительно низких температурах, имеет рабочую вязкость в широком диапазоне относительно низких температур, и диапазоне низких температур ликвидуса.

В других вариантах высококачественное стекло, полученное с помощью настоящего изобретения, плавится и осветляется при относительно высоких температурах и имеет рабочую вязкость в относительно малом температурном диапазоне.

Изобретение по данной заявке было описано в целом и в отношении конкретных вариантов. Несмотря на то, что изобретение изложено в виде предпочтительных вариантов, много альтернативных вариантов, известных опытным в данной области специалистам, может быть выбрано на основании раскрытия. Другие преимущества и очевидные модификации изобретения будут очевидны для специалиста из вышеуказанного описания и, кроме того, при осуществлении изобретения на практике.

Изобретение не ограничено каким-либо образом, за исключением перечисления пунктов формулы изобретения, изложенной далее.

Реферат

Изобретение относится к способу формования высокопрочных стеклянных волокон и к изделиям, сформированным из них. Волокна получают в стеклоплавильной печи, свободной от платины или других материалов на основе благородных металлов. Одна из композиций для изготовления волокон включает, масс.%: от 50 до 75 SiO; от 15 до 30 AlO; от 5 до 20 MgO; от 0 до 10 CaO; и от 0 до 5 RO, где RO равно сумме LiO, NaO и KO. Композиция имеет более высокую температуру образования волокон, от 2400°F (1316°C) до 2900°F (1593°C), и/или температуру жидкой фазы ниже, чем температура волокнообразования, до 45°F (25°C). Другая композиция включает, масс.%: от 64 до 75 SiO; от 16 до 24 AlO; от 8 до 12 MgO; и от 0.25 до 3 RO, где RO равно сумме LiO, NaO и KO, и имеет температуру образования волокон менее 2650°F (1454°C) и °ΔТ не менее 80°F (45°C). Техническим результатом изобретения является возможность производства высококачественных волокон в печах и каналах питателя, свободных от платины и других материалов на основе благородных металлов, и снижение стоимости изготовления стеклянных волокон. 4 н. и 14 з.п. ф-лы, 7 ил., 4 табл.

Формула

загрузку сырой стекольной шихты в зону плавления стеклоплавильной печи с огнеупорной футеровкой, при этом стекольная шихта содержит:

64-75 массовых процентов SiO2;

16-26 массовых процентов Al2O3;

8-12 массовых процентов MgO;

не более 2 массовых процентов CaO и

нагревание стекольной шихты до температуры формования, превышающей температуру ликвидуса полученного стекла, для образования стекломассы, предназначенной для выработки стекловолокна; и

выработку стекловолокна из указанной стекломассы, при этом

стекловолокна имеют температуру выработки не более чем 2650°F (1454°C) и прочность 688-737 KPsi.

примерно 68 массовых процентов SiO2;

примерно 20 массовых процентов Al2O3;

примерно 10 массовых процентов MgO; и

примерно 2 массовых процента Li2O.

примерно 68 массовых процентов SiO2;

примерно 20 массовых процентов Al2O3;

примерно 9.7 массовых процентов MgO; и

примерно 2 массовых процента Li2O.

меньше чем 5 массовых процентов всех соединений, выбранных из группы, состоящей из P2O5, ZnO, ZrO2, SrO, BaO, SO3, фтора, B2O3, TiO2, Fe2O3, CeO2 и BeO2.

соединение волокон с матричным материалом;

формование изделия; и

твердение матричного материала.

формование промежуточной стеклянной структуры, выбранной из группы, состоящей из влажного рубленого стекловолокна, мата из непрерывного волокна, мата из рубленого волокна, влажного мата и пневмоуложенного мата.

загрузку сырой стекольной шихты (30) в зону плавления стеклоплавильной печи, футерованной огнеупорным материалом, при этом стекольная шихта включает:

68-69 массовых процентов SiO2;

20-22 массовых процентов Al2O3;

9-10 массовых процентов MgO; и

не более чем 2,5 массовых процентов CaO и

1-3 массовых процентов Li2O;

использование по меньшей мере одной горелки (34) на внутренней стороне свода (22) стеклоплавильной печи (10); и

плавление стекольной шихты для образования стекломассы, предназначенной для выработки стекловолокна.

загрузку сырой стекольной шихты (30) в зону плавления стеклоплавильной печи, футерованной огнеупорным материалом, при этом стекольная шихта включает:

64-75 массовых процентов SiO2;

16-24 массовых процентов Al2O3;

8-12 массовых процентов MgO; и

1-3 массовых процентов Li2O;

нагрев стекольной шихты до температуры формования, превышающей температуру ликвидуса полученного стекла, для образования стекломассы, предназначенной для выработки стекловолокна; и

выработку указанной стекломассы в стекловолокно, при этом стекловолокно имеет прочность свыше 700 KPsi.

матрицу; и

множество стекловолокон, формованных из композиции стекольной шихты, включающей:

64-75 массовых процентов SiO2;

16-24 массовых процентов Al2O3;

8-12 массовых процентов MgO;

не более чем 2,5 массовых процентов CaO и

Комментарии