Способ наварки огнеупорной керамической массы и копье для распыления порошка при наварке огнеупорной керамической массы - RU2087453C1

Код документа: RU2087453C1

Чертежи

Описание

Изобретение относится к способу наварки керамики и к копью, предназначенному для применения в таком способе.

Известные способы наварки керамики описаны в патентах Великобритании, Главербель N 1.330.894 и 2.170.191.

Наварка керамики особенно важна для местного формирования тугоплавкой массы на огнеупорной стенке печи или другой огнеупорной установке при горячем ремонте стенки. Это является особенно актуальным, когда стенка имеет, по существу, ее обычную рабочую температуру. Это является особенно полезным для ремонта или укрепления стенок или облицовок стенки стеклоплавильных печей, коксовальных печей, или цементных обжиговых печей, или котлов, используемых в нефтехимической промышленности, или огнеупорных установок, используемых в черной и цветной металлургии. Более того, ремонт иногда может выполняться во время работы печи, например, ремонт верхней части стеклоплавильной печи, или в течении обычного производственного цикла огнеупорного изделия, ковш для разливки стали может иногда ремонтироваться во время обычного промежутка между разливкой и перезаполнением. Способ может также иногда использоваться для образования тугоплавких компонентов, например, для покрытия других тугоплавких слоев.

В способе наварки керамики на практике смесь тугоплавких частиц и горючих частиц /"порошок для наварки керамики"/ подается из накопителя порошка по питающей линии в копье, из которого он выходит на определенную поверхность. Переносящий газ, который выходит из выходного отверстия с порошком для наварки керамики /"переносящий газ"/ может быть чистым /промышленного качества/ кислородом, или он может содержать часть, по существу, инертного газа, например, такого, как азот, или содержать некоторый другой газ. Во всех случаях, переносящий газ, покидающий выходное отверстие копья вместе с порошком для наварки керамики, содержит достаточно значительное количество кислорода для потребного длительного горения топливных частиц. Отнюдь не является существенным, что газовая струя, в которую введен порошок для наварки керамики из питающего накопителя, должна иметь тот определенный состав, как переносящий газ, который выходит из выходного отверстия копья. Некоторая часть, или даже весь необходимый кислород в переносящем газе может быть введен в питающую линию в одном или более местах точкой введения порошка и выходным отверстием копья. Используемое топливо по существу состоит из частиц вещества, которое способно экзотермически окисляясь, формировать тугоплавкий оксидный продукт. Примерами существующих топлив являются кремний, алюминий, магний, цирконий и хром. Такие металлические топлива могут использоваться отдельно или в комбинации. Топливо сгорает и выделяющееся в процессе горения тепло расплавляет, по меньшей мере, поверхности тугоплавких частиц; так что точно определенная тугоплавкая соединяющая масса является сформированной, которая хорошо сцеплена с нужной поверхностью. Общепринятым способом является выбирать порошок для наварки керамики таким образом, что образуемый наваренный осадок имеет химический состав, приближенно такой же, что и у обрабатываемой поверхности. Это способствует уменьшению термической нагрузки на поверхности раздела между ремонтным слоем и ремонтируемым огнеупором. Такой выбор навариваемого порошка также имеет гарантию того, что качество огнеупора из навариваемой массы является достаточно высоким в зоне, где произведен ремонт. Конечно, является также известным выбор порошка для керамической наварки таким образом, чтобы производить рабочий ремонт или облицовку более высокого качества, чем огнеупор, на котором образуется наварка.

Когда формируется тугоплавкая масса посредством наварки керамики, может быть допущена определенная величина пористости в наваренной массе. Мера этой пористости зависит, в частности, от квалификации наварщика, и от условий, в которых производится операция наварки. Такая пористость может быть допустимой, даже в определенных случаях может быть полезной, поскольку высокая степень пористости способствует теплоизоляции. Однако, чрезмерная степень пористости может быть нежелательной в местах печи, где огнеупор подвергается очень жесткому воздействию коррозии, и особенно коррозионному или разрушающему воздействию расплавленного вещества, находящегося в печи. Степень пористости, которая допустима на данном участке тугоплавкого вещества, зависит от свойственной веществу тугоплавкости и от условий, в которых оно будет использоваться.

Настоящее изобретение является результатом исследований в образовании огнеупорной облицовки или ремонта на частях устройства, которые с повышенной вероятностью подвергаются воздействию интенсивного разрушения. Это разрушение может происходить по причине механического или термо-механического истирания, или по причине коррозии вещества, образующего стенку, под действием твердой или газообразной фазы, или может быть комбинацией этих воздействий.

Один из примеров такого требования хорошей сопротивляемости тенденции к интенсивному разрушению находится в области стеклоплавильных печей. Внутренняя поверхность покрытий резервуаров стеклоплавильной печи в зоне поверхности ванны для расплавленного стекла представляет из себя типичный пример огнеупорной поверхности, подвергающейся очень интенсивному коррозионному воздействию. Поверхность покрытия резервуара разрушается очень быстро в такой степени, что половина толщины покрытий может быть легко и сравнительно быстро разрушена в этой зоне. Это разрушение известно под техническим термином "коррозия на границе расплава". Покрытия резервуаров подвергаются воздействию очень высоких температур, такие, как покрытия резервуаров зон плавления и очистки печи, являются обычно образованными из особо тугоплавких материалов, таких, как тугоплавкие материалы, содержащие высокую долю циркония. Именно поэтому они являются длительно и эффективно способствующими уменьшению разрушения.

Другие примеры огнеупоров, которые являются подверженными риску особенно значительного разрушения, являются разливочные отверстия, ковши, используемые при производстве или транспортировке расплавленных металлов, например, ковши торпедо, как используемые, например, в производстве чугуна и стали, медеплавильных и очищающих печах, конвертерах, таких как используемые при производстве стали или производстве цветных металлов. Цементные печи также могут быть рассмотрены здесь.

Основной целью изобретения является получить такой способ наварки керамики, который обеспечивает образование высококачественных огнеупорных навариваемых масс, которые оказывают хорошее сопротивление разрушению и коррозии.

В соответствии с изобретением, обеспечивается способ наварки керамики, в котором керамический навариваемый порошок, включающий в себя тугоплавкие частицы и частицы вещества топлива, которые способны к окислению для образования тугоплавкого оксида, выбрасывается на поверхность в одной или более струях переносящего газа, который содержит, по меньшей мере, достаточно кислорода для существенно полного окисления частиц топлива, и посредством чего выделяется достаточное количество тепла для, по крайней мере, поверхностного расплавления выбрасываемых тугоплавких частиц, и на указанной поверхности образуется керамическая навариваемая масса при воздействии теплоты от окисления частиц топлива, отличающийся тем, что хотя бы одна дополнительная струя газа выбрасывается на упомянутую поверхность, чтобы образовать существенно вытянутую газовую завесу, окружающую упомянутую струю /струи/ переносящего газа.

Является несколько неожиданным, что выдувание дополнительного газа, таким образом, должно иметь полезное действие, которое делает возможным формирование наварки керамики высокого качества с хорошим сопротивлением разрушению и коррозии более легким и надежным, чем до того. Достижение высококачественной наварки способом по изобретению является менее зависимым от квалификации конкретного наварщика, чем когда наварка производится посредством способа, в котором газовая завеса отсутствует, но который является в остальном подобным. Мы относим этот результат к тому факту, что наварки, произведенные по способу в соответствии с изобретением, имеют склонность к достижению более низкой пористости, чем наварки посредством способа, в котором газовая завеса отсутствует, но который в остальном является подобным.

Причины, по которым этот полезный эффект должен быть достигнут, не ясны. Одной из возможных является, что газовая завеса изолирует зону реакции наварки керамики от окружающей атмосферы печи, поэтому предотвращает какое-либо неблагоприятное воздействие атмосферы на эти реакции, и сохраняет одинаковые рабочие условия в зоне реакции. Другой возможностью реакции является то, что газовая завеса может оказывать охлаждающее действие уменьшением температуры только что образованного, все еще мягкого тугоплавкого осадка, что может способствовать благоприятному охлаждению и кристаллизации наваренного вещества. Это может, напротив, уменьшить склонность газа, который может привести к размягчению первоначальной керамической наваренной массы, пока она является хотя бы частично расплавленной, образовывать поры, так что любые поры, которые образуются в наварке, имеют меньший размер и, таким образом, нежелательны. Однако, эта теория идет вразрез с принятыми в настоящее время постулатами, в соответствии с которыми не является характерны для быстрого охлаждения применение для решения задачи напластования сцепленных слоев веществ, осажденного путем последовательных проходов наварочного копья через обрабатываемую поверхность.

Способ согласно изобретению является также необычным тем, что как можно ожидать, ввиду сложности регулирования условий операции, рассеивание газовой завесы вокруг струи переносящего газа и, таким образом, вокруг зоны, где происходит реакция керамической наварки и где образуется осадок керамической наварки, будет препятствовать экзотермический реакции, предшествующей образованию наварки.

Напротив, на практике замечено, что выбрасывание газовой завесы дает дополнительный параметр для регулирования различными элементами, которые вступают в действие в зоне реакции с тем, чтобы сформировать тугоплавкую массу при реализации способа по изобретению. Что, следовательно, представляет дополнительный регулирующий параметр, воздействующий на протекание экзотермической реакции; тем самым позволяющий улучшить управление образованием навариваемой тугоплавкой массы.

Также замечено, что газовая завеса делает возможным уменьшить влияние окружающей среды на зону реакции. Зона реакции является, следовательно, лучше защищенной от вихрей, которые могут существовать в окружающей атмосфере. Так, например, в общем случае, когда способ применяется во время печи, зона реакции становится более независимой от помех, возникающих, например, в результате включения или выключения нагревателя вблизи места операции.

Газовая завеса также делает возможным более просто ограничивать смешивание частиц в зоне реакции, чтобы сконцентрировать и ускорить реакцию наварки керамики и, таким образом, добиться образования тугоплавкой массы высокого качества. Газовая завеса способствует удержанию выбрасываемого тугоплавкого вещества и продуктов сгорания топлива в зоне реакции, так что они являются легко вводящимися в образуемую наварочную массу. Включение таких продуктов сгорания в образуемую тугоплавкую массу не является недостижимым в способе наварки керамики, так как такие продукты сами по себе являются тугоплавкими оксидами.

Газовая завеса может быть выброшена из множества выходных отверстий, установленных по кольцу вокруг выходного отверстия /отверстий/ распыление порошка.

Конечно, такие отверстия потребуется расположить близко с небольшими промежутками, чтобы получить достаточно непрерывную завесу. Предпочтительно, однако, если газовая завеса выбрасывалась в виде кольцеобразной струи. Применение непрерывного кольцеобразного выходного отверстия для выбрасывания струи кольцеобразной завесы повышает эффективность завесы и может также допустить простейшую конструкцию устройства для осуществления способа согласно изобретению. Защитная оболочка, сформированная, таким образом, вокруг струи переносящего газа, тем самым делает возможным предохранить вещество, в частности газы, от попадания окружающей атмосферы внутрь струи переносящего газа, содержащей окислитель и смесь частиц.

Вся область экзотермической реакции и распыления смеси в переносящем ее газе-окислителе может быть, таким образом, изолирована от окружающей среды, чтобы предотвратить попадание в нее какого-либо инородного элемента и нарушения экзотермической реакции, и последняя, следовательно, может быть лучше управляемой.

С тем, чтобы сформировать наиболее эффективную газовую завесу вокруг переносящего газа и погруженных частиц, газ завесы должен выбрасываться из одного или более выходного отверстия, которое отделено или отделены от выходного отверстия /отверстий/ переносящего газа, но разные выходные отверстия не должны также быть широко разнесены. Оптимальное разнесение зависит в большой мере от размера выходного отверстия /отверстий/ переносящего газа.

Некоторые предпочтительные варианты изобретения в первую очередь предназначены для ремонтов от простого до среднего уровня, или ситуаций, в которых большой ремонт необходим, но проходящее для ремонта время не критично, и частицы выбрасываются из копья, обладающего единственным выходным отверстием переносящего газа, имеющим диаметр от 8 мм до 25 мм. Площадь поперечного сечения такого выходного отверстия будет, следовательно, от 50 до 500 мм2. Такие копья предназначены для выбрасывания порошков для наварки керамики с массовым расходом от 30 до 300 кг/час. В некоторых таковых предпочтительных вариантах, в которых переносящий газ вырабатывается из выходного отверстия, имеющего площадь от 50 до 500 мм2, газовая завеса выбрасывается из одного или более выходных отверстий, отделенных от выходного отверстия переносящего газа расстоянием от 5 до 20 мм.

Другие предпочтительные варианты изобретения в первую очередь предназначены для ремонта высокого уровня, который должен быть произведен в короткое время, и частицы выбрасываются из копья, обладающего выходным отверстием переносящего газа, имеющим площадь выходного сечения от 300 до 2300 мм2. Такие копья предназначены для выбрасывания порошка для наварки керамики с массовым расходом до 1000 кг/час, или даже больше. В некоторых таковых предпочтительных вариантах, в которых переносящий газ выбрасывается из выходного отверстия, имеющего площадь от 300 до 2300 мм2, газовая завеса выбрасывается из одного или более выходных отверстий, отделенных от выходного отверстия переносящего газа на расстояние от 10 до 30 мм.

Выбор того или иного из этих расстояний между выходными отверстиями переносящего газа и газа завесы обеспечивает образование четкого и определенного барьера между зоной реакции наварки керамики и окружающей атмосферой и несмотря на это позволяет, по существу, исключить какое-либо взаимодействие между разными газовыми струями обеспечением того, что они остаются, по существу, разделенными до отклонения от обрабатываемой поверхности.

Благоприятно, если объемный расход истечения газа завесы составляет хотя бы половину от объемного расхода истечения переносящего газа. Выбор этой характеристики способствует образованию плотной и эффективной завесы. Выходной расход газа завесы может, например, составлять, по крайней мере, две третьих от выходного расхода переносящего газа или может даже быть выше, чем выходной расход переносящего газа.

Предпочтительно, скорость истечения /вычисленная при нормальном давлении/ газа завесы составляет больше чем одну пятую скорости истечения переносящего газа. Мы измерили выходные объемы расходы газа в нормальных кубических метрах за час, и скорости истечения газа вычислены из этих выходных объемных расходов и площади выходного отверстия /отверстий/, из которых истекает газ в предположении, что давление газа в струе является нормальным в момент его выхода из пускового отверстия. Выбор этой характеристики обеспечивает формирование эффективной газовой завесы. Для лучших результатов мы нашли предпочтительным, если скорость истечения /вычисленная при нормальном давлении/ газа завесы должна составлять от одной пятой до трех пятых скорости истечения переносящего газа. Выбор этой характеристики обеспечивает малое возмущение структуры течения струи переносящего газа и вещества в зоне реакции наварки керамики. Выбор этой характеристики даже приводит к тому, что градиент скорости газа от струи /струй/ переносящего газа к окружающей атмосфере является менее резким, чем будет в ином случае, и это является основой повышения качества наварки, возможного из-за меньшего размывания струи переносящего газа и нагруженных в нее частиц.

В некоторых предпочтительных вариантах изобретения, струи газа истекают из копья, которое является охлаждаемым циркуляцией жидкости через него. Такое охлаждение может быть легко достигнуто снабжение копья водяной рубашкой. Такая водяная рубашка может быть расположена вокруг центральной трубки или трубок для подачи переносящего газа и порошка наварки керамики, и в то же время сама является окруженной кольцеобразным каналом для прохождения газа завесы. Водяная рубашка может быть легко сконструирована такой толщины, которая такова, чтобы обеспечить любой желаемый промежуток между выходным отверстием /отверстиями/ переносящего газа и выходным отверстием газа завесы. Наоборот, или в дополнение, может существовать водяная рубашка, которая окружает все трубки для протекания газа копья. В любом случае, температура истекающего газа завесы будет, в основном, и когда рассматривается ремонт печи с присущей ей рабочей температурой, значительно ниже, чем окружающая температура в печи, и это может быть температура, которая, вообще говоря, близка к температуре переносящего газа. Делать так это полностью противоречить общепринятой практике в области керамической наварки. Одной из постоянных забот при выполнении наварки керамики является предупредить чрезмерное падение температуры в зоне взаимодействия на обрабатываемой поверхности в течение формирования тугоплавкой массы, например, в результате неправильного регулирования различных параметров экзотермической реакции. Зона взаимодействия, которая является слишком холодной, может, например, спровоцировать мгновенные прекращения экзотермической реакции. Известно, что эта температура, в частности, вызывает, если является слишком низкой, образование нерегулярной и неуправляемой пористости в наваренной тугоплавкой массе, сформированной таким образом, что она является пористой и имеет меньшую стойкость к истиранию или коррозии. Эта пористость является особенно очевидной если тугоплавкая масса сформирована несколькими проходами распыляющего копья.

Если зона взаимодействия перемещается через поверхность, подвергаемую обработке, по крайней мере, часть этого относительно холодного газа в количестве, достаточном для образования эффективной защиты вокруг взаимодействия, служит для охлаждения поверхности, подвергаемой обработке, именно до контакта с навариваемым веществом. Это не является всегда рекомендуемым в большинстве технологий наварки, если приемлемый результат является достигнутым. Достижением в распылении является то, что в соответствии с этим предпочтительным признаком изобретения, охлаждения газовая завеса у поверхности вокруг зоны взаимодействия является полной неожиданностью. Такое распыление газа будет иметь сильное охлаждающее действие на зону взаимодействия, и можно, следовательно, ожидать, что это охлаждение приведет к образованию пористой массы с малой стойкостью к разрушению.

Несмотря на это, однако, мы экспериментально обнаружили, что, совершенно неожиданным образом, дополнительный регулирующий параметр для экзотермической реакции, предоставленный использованием изобретения, вызывает образование плотных тугоплавких масс, более стойких к разрушению, чем массы, образуемые прежним путем методами керамической наварки, и особенно это имеет место при применении охлажденного копья. Этот результат является совершенно неожиданным, так как он противоречит мнению, которого специалисты в этой области придерживаются много лет.

Пористость огнеупорной массы является одним из существенных факторов, определяющих уровень стойкости к разрушению. Пористость естественно ухудшает структуру тугоплавкой массы. Более того, поры обеспечивают пути прохода разрушающей среды и делают этим огнеупорный материал более чувствительным к разрушению, так как разрушающая среда может воздействовать на внутреннюю часть массы.

В расчет также должно быть принято другое соображение. Очевидно, что выброшенные тугоплавкие частицы должны быть нагреты до расплавления хотя бы поверхностей, чтобы образовать однородную наварочную массу, и обрабатываемая поверхность также должна быть сильно нагрета, чтобы обеспечить лучшее сцепление между осадком и этой поверхностью. Однако, если температура в зоне обработки слишком высока, существует риск того, что осадок будет слишком жидким, чтобы остаться на этом месте. Этот риск конечно выше для вертикальных или перевернутых обрабатываемых поверхностей. Риск также возрастает при энергичной реакции наварки керамики, что имеет место в рабочей зоне. Такая энергичная реакция может, однако, быть полезной тем, что может поддержать реакции керамической наварки, или нагреть обрабатываемую поверхность именно для образования хорошего сцепления между керамическим навариваемым осадком и этой поверхностью, именно если температура обрабатываемой поверхности не очень высока. Мы имеет здесь в виде температуру ниже, например, 700oC. Такие температуры могут быть встречены в котлах или печах для процессов, производимых только со средневысокими температурами, таких как цементная обжиговая печь или в химических реакторных резервуарах. На практике обнаружено, что выбрасывание относительной холодной газовой завесы обеспечивает средство управления температурой в зоне взаимодействия. Таким образом, легче предохранить образованную тугоплавкую массу от разжижения в результате высокой температуры в контактной зоне. Далее является возможным подобрать различные параметры для создания очень энергичной экзотермической реакции для обеспечения надежной работы способа и образования хорошего сцепления между осадком и обрабатываемой поверхностью, даже когда последняя не имеет очень высокой температуры, в то время как охлаждение контактной зоны предохранит формирующую массу от разжижения. Это способствует получению однородной наварки.

Охлаждающее действие струи завесы также может иметь дальнейший важный эффект в появлении кристаллической формы, которую наваренная масса приобретает при затвердевании, и это может принести важные преимущества. Например, расплавленная смесь кремнезема и глинозема склонна к образованию муллита, когда они имеют возможность остывать медленно: если, с другой стороны, имеет место быстрое охлаждение, глинозем кристаллизуется как корунд, который может быть сохранен в кремнеземной фазе без образования муллита. Это также может способствовать стойкости к разрушению формируемой наваренной массы.

Существуют различные газы, которые могут выбрасываться для формирования требуемой газовой завесы, и оптимальный выбор газа будет зависеть от условий. Также очень хорошие результате могут быть достигнуты с использованием углерода или азота для формирования газовой завесы, некоторые предпочтительные варианты изобретения предусматривают, что газ завесы содержит кислород. Например, может быть использован воздух, поскольку он является недорогим и общедоступным. Однако, использование кислорода промышленного качества может быть предпочтительным: такой кислород будет обычным образом подан для выполнения операции керамической наварки в любом случае; и это является более эффективным для рассматриваемой задачи. Если газовая завеса содержит кислород, то его может обеспечить дополнительный резервуар в непосредственной близости от зоны реакции наварки керамики, и это поможет полному сгоранию частиц используемого топлива. Это будет способствовать однородности внутри керамической массы, и это позволит иногда содержанию топлива в смеси порошка керамической наварки быть несколько сниженным. Однако, запомним, что переносящий газ сам по себе содержит, по крайней мере, достаточно кислорода для практически полного сгорания топлива и соответственно, как можно утверждать, использование такого газа, как двуокись углерода или азот, которые являются практически избавленными от свободного кислорода, дает полезные результаты. В самом деле, в некоторых особых условиях, использование такого газа может быть оптимальным. Некоторые виду тугоплавких материалов содержат частицы способных к окислению веществ, таких как углерод или кремний с целью противодействия диффузии кислорода через огнеупор, или для других целей, например, основные магний-окисные огнеупоры, содержащие более 10% по весу частиц углерода используются в производстве стали для некоторых конвертеров. Если появилась необходимость ремонта таких огнеупоров, желательно быть уверенным, что ремонт также включает некоторую долю окисляемого вещества. Такой ремонт может быть произведен посредством технологии керамической наварки. Такая технология составляет предмет описания патента Великобритании N 2190671, Главербель.

Таким образом, в некоторых предпочтительных вариантах изобретения, частицы, выбрасываемые с струе переносящего газа, включают в себя частицы окисляемого вещества, которые вводятся как таковые в наварочную массу, и струя завесы является по существу очищенной от свободного кислорода. Применение этой особенности имеет эффект, по существу, ограничивающий введение дополнительного кислорода, из газовой завесы, из окружающей атмосферы ли в образующуюся наварочную массу в зоне реакции, и это может подавать горение такого окисляемого вещества, так что выход способного к окислению вещества, оставленного как такового в осажденной наварочной массе, является увеличенным.

Преимущественно, материал топлива включает в себя одно или более веществ из группы, состоящей из: алюминия, кремния, магния, циркония и хрома. Таковые вещества все являются способными гореть с интенсивным выделением тепла, образовывать тугоплавкий оксид. Эти элементы могут быть использованы по одиночке или в смеси, как потребуется. Более того, могут быть использованы сплавы этих материалов. Сплавление элемента, который сгорает очень легко и быстро с элементом, который является более склонным к горению, гарантирует однородную смесь таких элементов, и посредством соответствующего разделения составляющих сплава, может быть достигнута более стабильная реакция, которая происходит с более приемлемой скоростью.

Благоприятно, если хотя бы 50% по весу частиц топлива имеют размер зерен меньше 50 мкм, а лучше, если, по крайней мере, 90% по весу частиц топлива имеют размер зерна меньше 50 мкм. Средний размер зерна может, например, быть меньше 15 мкм, а их максимальный размер зерна меньше 100 мкм, и преимущественно меньше 50 мкм. Таким образом, частицы топлива легко окисляются из-за этого, способствуя выделению значительной тепловой энергии в малом объеме и достижению хорошей сцепляемости между частицами тугоплавкого вещества. Малый размер этих топливных частиц также способствует их полному сгоранию и, следовательно, однородности формируемой массы.

Предпочтение отдано формированию керамических наварочных масс особенно высокого тугоплавкого свойства, и с этой целью является предпочтительным, чтобы, по меньшей мере, большая часть по весу выбрасываемых тугоплавких частиц состоит из глинозема /или окиси циркония/ или из окиси магния /или окиси алюминия/.

Изобретение относится к керамической наварочной массе, формируемой посредством способа в соответствии с изобретением и также включает устройство специально предназначенное для работы способа.

Соответственно, настоящее изобретение включает в себя копье, имеющее выходное отверстие для выброса керамического навариваемого порошка, с переносящим газом вдоль траектории выброса, по направлению к поверхности для осуществления способа наварки керамики, отличающееся тем, что имеет второе выходное отверстие или группу вторых выходных отверстий, для выброса газа, причем указанное выходное отверстие или группа отверстий образуют такую форму, и являются, таким образом, установленным и разделены один от другого аксиально и радиально в отношении выходного отверстия порошка, что газ может быть выброшен из упомянутого второго выходного отверстия или группы выходных отверстий так, чтобы образовать по существу, непрерывную оболочку, завешающую и являющуюся в основном параллельной к траектории выброса порошка.

Копье по изобретению является простым и делает возможным легко образовывать газовую завесу вокруг зоны взаимодействия струи переносящего газа и погруженного порошка, выбрасываемого из выходного отверстия порошка. Это копье по изобретению предоставляет оператору наварки дополнительный управляющий параметр, позволяющий ему добиться высококачественной наварки керамики.

Газ завесы может быть выброшен из группы распыляющих сопел, расположенных вокруг выходного отверстия порошка, но предпочтительно, такое второе выходное отверстие для выброса газа завесы есть непрерывное кольцеобразное выходное отверстие. Это является простым, легким и эффективным путем поддержания газовой завесы вокруг переносящей струи, содержащей окислительный газ и смесь частиц. Такому кольцеобразному отверстию нет необходимости быть строго круглым. Оно может даже иметь прямоугольную форму, если потребуется.

С целью формирования наиболее эффективной газовой завесы вокруг переносящего газа с погруженными частицами, газ завесы должен быть выброшен из одного или более выходных отверстий, которые являются или является отдельными от выводного отверстия /отверстий/ переносящего газа, но различные выходные отверстия в то же время не должны быть широко разнесены. Оптимальное разнесение зависит в большей степени от масштаба операций, в которых предстоит использовать копье.

Некоторые копья в соответствии с изобретением в первую очередь предназначены для ремонтов от мелкого до среднего, или где время не является определяющим фактором, и копье обладает выходным отверстием переносящего газа, имеющим диаметр от 8 до 25 мм, или группой выходных отверстий, обладающих сравнимой суммарной выходной площадью. Суммарная площадь поперечного сечения таких выходных отверстий будет между 50 и 500 мм2. Такие копья предназначены для выбрасывания порошка наварки керамики с расходами от 30 до 300 кг/час. В некоторых таковых предпочтительных вариантах, где также выходные отверстия порошка имеют суммарную площадь от 50 до 500 м2, упомянутое второе выходное отверстие, или каждое из них, отделены от выходного отверстия порошка на расстояние от 5 до 20 мм.

Другие копья, в соответствии с изобретением, являются в первую очередь, предназначенными для больших ремонтов, и копье имеет единственное выходное отверстие переносящего газа или группу выходных отверстий переносящего газа, имеющие площадь поперечного сечения от 300 до 2300 мм2. Такие копья предназначены для выбрасывания порошка наварки керамики с расходами до 1000 кг/час, или даже более. В некоторых таких предпочтительных вариантах, где таковое выходное отверстие имеет общую площадь от 300 до 2300 мм2, упомянутое второе выходное отверстие, или каждое из них, отдельно от выходного отверстия порошка от 10 до 30 мм.

Выбор того или иного из этих разделительных размеров между выходными отверстиями переносящего газа и газа завесы способствует образованию четкого и определенного барьера между зоной реакции наварки керамики и окружающей атмосферы, также позволяющей избежать по существу какого-либо взаимодействия между различными газовыми струями.

В некоторых предпочтительных вариантах изобретения такое копье включает в себя рубашку, предусмотренную для циркуляции охладителя. Предпочтительным охладителем является вода, ввиду ее теплоемкости и легкодоступности. Такая водяная рубашка может быть расположена вокруг центральной трубки или трубок для подачи переносящего газа и порошка наварки керамики, в то же время сама может быть окруженной кольцеобразным проходом ля прохождения газа завесы. Водяная рубашка легко может быть сконструирована такой толщины, которая обеспечит любое желаемое расстояние между выходным отверстием /отверстиями/ переносящего газа и выходным отверстием газа завесы. Наоборот, или в дополнение, может существовать водяная рубашка, которая окружает все выходные трубки копья. В простейшем случае, температура выбрасываемого газа завесы будет, в основном, и когда рассматривается ремонт печей с их рабочей температурой, значительно ниже, чем окружающая температура в печи, и это может быть температура, которая является, вообще говоря, близкой к температуре переносящего газа.

Благоприятное действие, оказываемое на образование керамической наваренной массы, уже объяснено. В дополнение к этому, обеспечение охлаждающей рубашкой означает, что копье может оставаться в высокотемпературной окружающей среде такой, как внутри печи, или другого огнеупорного сооружения с его рабочей температурой, в течение значительных промежутков времени, не перегреваясь. Это является полезным по производственным причинам, и помогает также продлить срок эксплуатации копья.

Предпочтительно, площадь второго выходного отверстия или группы отверстий лежит между двумя третьими и тремя площадями выходного отверстия порошка. Такая площадь второго выходного отверстия /группы/ является благоприятной для выброса струи газа завесы с оптимальной скоростью струи газа завесы, для получения эффективной завесы газа в достаточном объеме.

Предпочтительные

варианты изобретения будут описаны на примерах, со ссылкой на

сопроводительные схемы, на которых:

на фиг. 1 представлена схема зоны распыления на поверхности основания при осуществлении

способа изобретения;

фиг. 2 схематичный частичный разрез

распыляющего копья по изобретению;

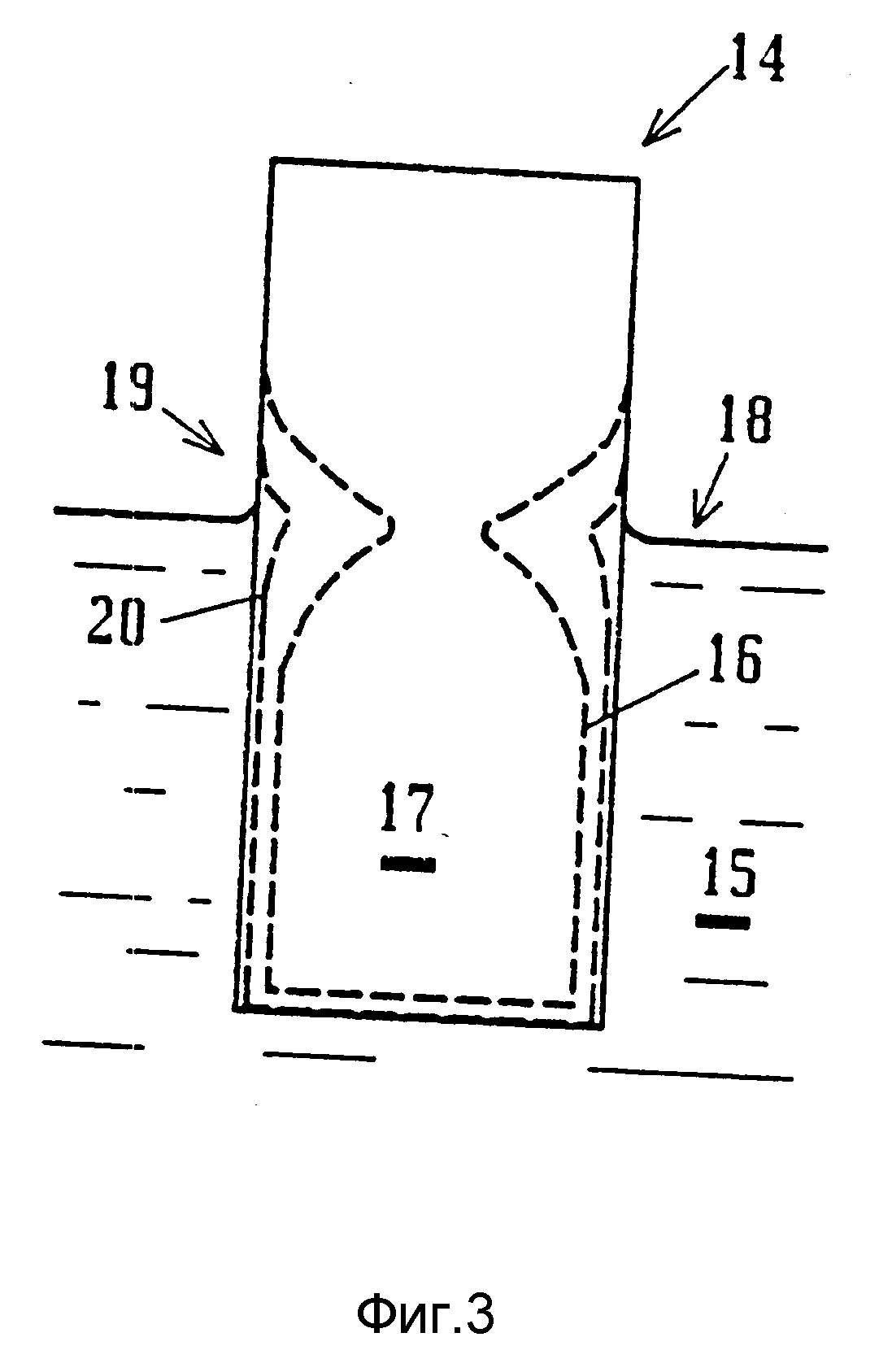

фиг. 3 схема исследования разрушения, проводимого на тугоплавких массах.

На фиг. 1 поз. 1 обозначает заданную часть поверхности основания, на которой требуется создать тугоплавкую керамическую навариваемую массу путем распыления на этой поверхности струи переносящего газа, включающей в себя окисляющий газ и смесь тугоплавких частиц и топлива. Эта струя переносящего газа взаимодействует с поверхностью 1 на схеме, в зоне взаимодействия 2. В соответствии с изобретением, поверхность 1 является одновременно подвергаемой распылению одной или более окружающих газовых струй, которые окружают зону взаимодействия 2 для формирования газовой завесы вокруг зоны взаимодействия 2. Фиг. 1 показывает в схематическом виде пересечение этой газовой завесы с поверхностью 1 в кольцеобразной зоне 3, которая плотно окружает зону взаимодействия 2. Очевидно, что кольцеобразная зона 3 может на деле немного отступать от зоны взаимодействия 2, или наоборот, кольцеобразная зона 3 и зона взаимодействия 2 могут частично взаимопроникать друг в друга.

На фиг. 2, распылительная головка 4 и копья 5 имеют центральное выходное отверстие 6 для распыления струи переносящего газа 7, содержащей смесь частиц, рассеянных в окисляющем газе. На месте единственного центрального выходного отверстия 6 копье может иметь группу из нескольких выходных отверстий для распыления струи переносящего газа 7. Распыляющее копье, содержащее группу выходных отверстий этого типа описано и заявлено, например, в описании патента Великобритании, Главербель, 2.170.122. Головка копья 4 содержит также, в соответствии с изобретением, средства распыления газа завесы. В варианте, показанном на фиг. 2, средства распыления газа завесы содержат кольцеобразное выходное отверстие 8, которое окружает, и расположено на расстоянии от центрального выходного отверстия 6 для того, чтобы распылять, по существу, сплошную кольцеобразную газовую струю 9. Газовая струя 9 образует газовую завесу 31, которая воздействует на поверхность 1 в кольцеобразной зоне 3. В конкретном примере, площадь кольцеобразного выходного отверстия 8 несколько больше, чем удвоенная площадь центрального выходного отверстия 6. Смесь частиц, рассеянных в окисляющем газе, вводится через трубку подачи 10 и газ газовой завесы выбрасывается через трубку 11. Копье 5 также содержит внешнее охлаждающее кольцо 12 с выходным и входным отверстиями воды для охлаждения. Фиг. 2 также показывает охлаждающее кольцо 13 с выходным и входным отверстиями для воды охлаждения, которое содержит кольцеобразное выходное отверстие 8, отделенное от центрального выходного отверстия 6. Это охлаждающее кольцо может быть устранено, однако, если потребуется, и заменено единой маленькой втулкой, делающей возможным иметь кольцеобразное выходное отверстие 8, расположенным на расстоянии от центрального выходного отверстия 6; например, на 7 мм.

Фиг. 3 является схемой исследования разрушения тугоплавкой керамической навариваемой массы. Призматический стержень 14, вырезанный из тугоплавкой массы для исследования, является частично погруженным в массу 15 расплавленного стекла с температурой 1550oC, помещенную в тигель /не показан/. Эта температура выше, чем наивысшая температура, используемая обычно для расплавленного натриево-известкового стекла /обычно оконное стекло/ в стеклоплавильной печи. Стержень держат погруженным и степень его износа исследуют спустя 16 часов.

Пример 1.

Блоки резервуара у края плавления стеклоплавильной печи ремонтировались без охлаждения печи. Эти блоки являются сильно разрушающимися, особенно в месте поверхности массы расплавленного стекла, где имеет место "коррозия на границе расплава". Эти блоки резервуара представляют из себя высокотугоплавкие, полученные электроплавкой кирпичи на основе глинозема и окиси циркония, чей состав содержит по весу 50-51% глинозема, 32-33% окиси циркония, 15-16% кремнезема и приблизительно 1% оксида натрия, которые имеют истинную плотность 3,84. Для того, чтобы позволить доступ к этой поверхности для ремонта, уровень расплавленного стекла был снижен на 20 или близко к этому сантиметров. Для того чтобы произвести ремонт, струя переносящего газа, содержащая окисляющий газ и смесь тугоплавких частиц и топлива, была распылена на горячий блок резервуара. Смесь частиц содержала 40-50% ZrO2, 38-44% Al2O3, вместе с 12% топлива, составленного из 8-14% Al и 4-8% Si, все от веса общей смеси. Частицы кремния были зернами со средним размером зерна 6 мкм и удельной площадью поверхности 5000 см2/г. Частицы алюминия были зернами со средним размером зерна 5 мкм и удельной площадью поверхности 4700 см2/г. Максимальный размер зерен частиц алюминия и кремния не превышал 50 мкм. Сгоревшие кремниевые и алюминиевые частицы выделяют достаточно тепла для расплавления тугоплавких частиц, по крайней мере, частично, так что они соединились друг с другом. Тугоплавкие частицы окиси циркония имели средний размер зерна 150 мкм и тугоплавкие частицы глинозема имели средний размер зерна 100 мкм.

Для испытания стойкости к коррозионному воздействию стекла на тугоплавкую массу, сформированную на поверхности блоков резервуара печи, тугоплавкая масса была сначала сформирована на поверхности свободного блока резервуара, нагретого до 1500oC в исследуемой печи, с использованием способа по изобретению. Для этого испытания использовались 8% по весу Si и 4% по весу Al в смеси.

Смесь частиц, рассеянных в окисляющем газе, была распылена посредством сопла 5, показанного на фиг. 2. Она была введена через трубку подачи 10. Центральное выходное отверстие порошка было круглым и имело площадь 113 см2. Смесь была распылена с массовым расходом 30 кг/ч, с кислородом в качестве окисляющего газа с объемным расходом 25 Нм3/ч. Струя переносящего газа 7, содержащая смесь частиц и окисляющий газ, взаимодействует с поверхностью 1 в зоне взаимодействия 2. В соответствии с изобретением, на эту поверхность 1 была также распылена струя газа завесы, которая сформировала газовую завесу 31 вокруг зоны взаимодействия 2. В этом примере, струя газа завесы была образована чистым кислородом, распыляемым через кольцеобразное выходное отверстие 8 с объемным расходом 40 Нм3/ч в форме кольцеобразной газовой струи 9, окружающей струю переносящего газа 7 вдоль ее траектории от головки 4 копья 5 до зоны взаимодействия 2. Кольцеобразное выходное отверстие имело круглое поперечное сечение и площадь 310 мм. Кольцеобразное выходное отверстие 8 было отнесено от выходного отверстия 6 для порошка на 13 мм.

Во время осуществления способа, газовая завеса 31 обеспечила дополнительные средства воздействия на развитие реакции керамической наварки и формирования тугоплавкой массы. Реакция наварки керамики была стабильной и относительно хорошо определенной. Истинная пористость сформированной массы была 9% и ее кажущаяся пористость 1,5% В качестве выражений, используемых в этом описании, "кажущаяся пористость" измерялась способом аналогичным погружению и таким образом учтены только открытые поры в тугоплавком веществе: "истинная пористость" также учитывала любые закрытые поры в тугоплавком веществе. Кажущаяся плотность образованной тугоплавкой массы, то есть плотность массы с порами была 3,5. Истинная, или абсолютная плотность этой массы, то есть плотность тугоплавкого основного вещества самого по себе, измеренная на мелко раздробленном образце для того, чтобы исключить влияние пор, была 3,85.

Призматический стержень 14 /фиг. 3/ 20 x 20 x 120 мм вырезан из этой тугоплавкой керамической наваренной массы. Этот испытуемый стержень содержался частично погруженным в массу 15 расплавленного стекла с 1550oC, помещенную в тигль /не показан/. Степень износа стержня через 16 часов была отмечена.

В порядке сравнения, контрольный образец одинакового размера был подготовлен и содержался частично погруженным в такую же массу расплавленного стекла с такой же температурой. Для облегчения сравнения, схемы контрольного образца и испытуемого стержня показаны наложенными на фиг. 3. Контрольный образец был призматическим стержнем, который вырезан из образованной таким же способом тугоплавкой массы, как тугоплавкая масса в примере 1, за исключением того, что отсутствует струя газовой завесы, то есть керамическая наваренная тугоплавкая масса образована способом вне рамок настоящего изобретения. Тугоплавкая масса, образованная таким образом, имела истинную пористость 19,7% и кажущуюся пористость 3,5% Она имела кажущуюся плотность 3,03 и абсолютную плотность 3,77.

Через 16 часов стержень 14 контрольного образца принял форму, схематически показанную прерывистой линией 16. Можно видеть, что погруженная часть 17 стержня 14 подвергалась значительной коррозии, в результате ее погружения в стеклянную массу. Кромки призмы были закруглены. Можно видеть, что поверхность 18 массы 15 расплавленного стекла значительно разрушила образец, придав ему характерную форму "коррозия на границе расплава" в зоне, обозначенной ссылочным номером 19. Диаметр стержня в середине "коррозии на границе расплава" уменьшился приблизительно до одной трети от его номинального значения.

Стержень 14, вырезанный из тугоплавкой массы, образованной осуществлением способа по изобретению, принял через 16 часов форму, показанную прерывистой линией 20. Разрушение погруженной части было очевидно меньшим. Кромки призмы не были закруглены в сколько-нибудь значительной степени. "Коррозия на границе расплава" была значительно менее выражена, чем у контрольного образца. Диаметр стержня посредине "коррозии на границе расплава" уменьшился приблизительно только до двух третей от номинального значения. Использование способа по изобретению, таким образом, приводит к получению тугоплавкой массы значительно более стойкой к разрушению, чем масса, образованная прежним способом. Микроскопический анализ разреза стержня также показал, что на практике нет остаточных металлических фаз, что показывает, что окисление частиц металла в самом деле является полным. Этот фактор является очень полезным для тугоплавких масс, которые находятся в контакте с расплавленным стеклом, а известно, что контакт металлических фаз с расплавленным стеклом может привести к образованию пузырьков в стекле.

Пример 2.

Как вариант фиг. 1, тугоплавкая керамическая наваренная масса была получена таким же образом, что и в примере 1, за исключением того, что объемный расход кислорода в струе переносящего газа 7 составлял 30 Нм3/час и объемный расход кислорода струи газа завесы 9 составлял 20 Нм3/час. Образованная тугоплавкая керамическая наваренная масса имела кажущуюся пористость 2% и истинную пористость 8,3% кажущуюся плотность 3,56 и истинную плотность 3,88.

Призматический стержень был вырезан из керамической наваренной массы и частично погружен в массу расплавленного стекла 15, помещенного в тигль. После 16 часов испытание на разрушение показало разрушение, подобное разрушению керамической наваренной массе в примере 1. Стержень принял форму, показанную прерывистой линией 20. Микроскопический анализ разреза этого стержня также показал, что отсутствуют на практике остаточные металлические фазы.

Пример 3.

Тугоплавкая керамическая наваренная масса была получена таким же образом, что и в примере 1, за исключением того, что струя газа завесы 9 была образована двуокисью углерода, распыленной с объемным расходом 20 Нм3/час и кислород струи переносящего газа был распылен с объемным расходом 30 Нм3/час. Было также обнаружено, что реакция наварки керамики была стабильной и относительно хорошо определенной. Образованная тугоплавкая наваренная масса имела кажущуюся пористость 1,5% истинную пористость 4,6% кажущуюся плотность 3,5 и абсолютную плотность 3, 67.

Призматический стержень 14 был вырезан из керамической наваренной массы и частично погружен в массу расплавленного стекла 15, помещенную в тигль. После 16 часов испытание на разрушение показывает разрушение, подобное разрушению керамической наваренной массы в примере 1. Стержень по существу принял форму, показанную прерывистой линией 20.

Пример 4.

Тугоплавкая керамическая навариваемая масса была получена таким же образом, как и в примере 1, за исключением того, что газовая завеса 9 была образована азотом, распыляемым с объемным расходом 18 Нм3/ч и кислород струи переносящего газа 7 распылялся с объемным расходом 30 Нм3/ч. Было также обнаружено, что реакция наварки керамики была стабильной и относительной хорошо определенной. Образованная тугоплавкая керамическая навариваемая масса имела кажущуюся пористость 2,5% кажущуюся плотность 3,5 и истинную плотность 3,69.

Призматический стержень 14 был вырезан из этой керамической наваренной массы и частично погружен в массу расплавленного стекла 15, помещенную в тигль. После 16 часов испытание на разрушение показало разрушение, подобное разрушению керамической навариваемой массы в примере 1. Стержень, по существу, приобрел форму, показанную прерывистой линией 20.

Пример 5.

Следующая смесь, по весу, была использована для выполнения укрепляющего ремонта на своде печи, образованном кирпичами из кремнезема с температурой приблизительно 1500oC; 87% тугоплавких частиц кремнезема, 12% горючих частиц кремния и 1% частиц алюминия. И кремниевые и алюминиевые частицы имели средний размер зерна менее 10 мкм удельная площадь поверхности кремниевых была 400 см21/г и удельная площадь алюминиевых 6000 см2/г. Максимальные размеры зерна алюминиевых и кремниевых частиц не превышали 50 мкм. Эта смесь была распылена с использованием способа по изобретению. Смесь частиц была введена с чистым кислородом через трубку подачи 10 с расходом 35 кг/ч вещества и 25 Нм3/ч кислорода для распыления в виде струи 7 газа завесы. В соответствии с изобретением обрабатываемая поверхность 1 была подвергнута распылению струи газа завесы, которая образовала газовую завесу 31 вокруг зоны взаимодействия 2. В этом примере струя газа завесы была образована чистым кислородом, распыленным с объемным расходом 30 Нм3/ч в виде струи 9 газа завесы, окружающей струю 7 переносящего газа вдоль ее траектории от головки 4 копья 5 до зоны взаимодействия 2. Несгоревшего металла в образованной керамической навариваемой массе на практике обнаружено не было.

С целью сравнения, тугоплавкая керамическая навариваемая масса была образована распылением такой же смеси как упомянутая выше с массовым расходом 30 кг/ч, с таким же объемным расходом кислорода 25 Нм3/ч для этого сравнения, однако, струя завесы кислорода была исключена.

При осуществлении способа по изобретению было обнаружено, что газовая завеса 31 обеспечила дополнительные средства воздействия для управления образованием тугоплавкой керамической навариваемой массы, которые не существуют в случае сравниваемого испытания. Кроме того, газовая завеса 31 изолирует зону взаимодействия 2, так что атмосферные завихрения при работе во время ремонта практически не оказывали воздействия на формирование тугоплавкой керамической навариваемой массы. Реакция наварки керамики было более стабильной и лучше изолированной и непрерывной.

Пример 6.

Был отремонтирован медный конвертер, используемый в цветной металлургии. Был использован такой же метод, как и в примере 5, за исключением того, что смесь имела следующий состав по весу: 40% частиц оксида хрома, 48% частиц магния и 12% частиц алюминия. Частицы алюминия имели номинальный максимальный размер зерна 45 мкм и удельную площадь поверхности более чем 3000 см2/г. Все тугоплавкие частицы имели максимальный размер менее 2 мм. Этот пример показывает, что в результате осуществления изобретения, газовая завеса обеспечена дополнительным средством воздействия для управления развитием реакции наварки керамики и образованием тугоплавкой керамической навариваемой массы. Реакция наварки керамики была стабильной и хорошо изолированной.

В качестве варианта кольцеобразное выходное отверстие 8 распылительной головки 4 было заменено рядом инжектором для распыления соединяющихся газовых струй для образования газовой завесы 31. С этим распыляющим копьем были получены также очень хорошие результаты.

Пример 7.

Было желательным сформировать

тугоплавкую керамическую навариваемую массу, имеющую состав, насколько возможно близкий к огнеупору основания на стенке сталелитейного конвейера,

образованной углекисломагниевыми кирпичами,

содержащими 90% по весу, окиси магния и 10% углерода. Стенка имела температуру 900oC. Эти кирпичи были подвергнуты распылению смеси частиц,

включающей в себя частицы, содержащие углерод.

Смесь распылялась с массовым расходом 500 кг/ч в переносящей газовой струе окисляющего газа, содержащей по объему 70% кислорода. Смесь имела следующий

состав по весу:

MgO 82%

Si

4%

Al 4%

C 10%

Частицы кремния имели средний диаметр 10 мкм и удельную площадь поверхности 5000 см2/г. Частицы

алюминия имели средний диаметр 10 мм и удельную

площадь поверхности 8000 см2/г. Частицы углерода были частицами, образованными измельчением кокса и их средний диаметр был 1,25 мм. Частицы

магния имели средний диаметр 1 мм. В

соответствии с изобретением, была образована газовая завеса вокруг зоны взаимодействия струи переносящего газа, содержащей частицы рассеянные в окисляющем газе, на

стенке конвертера, путем распыления

двуокиси углерода с расходом струи на 50% больше, чем расход окисляющего газа для образования газовой завесы вокруг этой струи переносящего газа. Было замечено во

время осуществления способа, что

реакция наварки керамики была стабильной и хорошо изолированной. Распыляемые частицы углерода не были окислены полностью, так что образуемая керамическая навариваемая

масса содержала около 5%

углерода. Без газовой завесы, образованной струей двуокиси углерода, образованная керамическая навариваемая масса содержала только около 3% углерода.

В варианте выполнения копья для выброса порошка для наварки керамики с массовым расходом от 900 до 1000 кг/ч, имеет место центральное выходное отверстие 6 для выброса порошка, имеющее диаметр 53 мм и соответственно площадь 2206 мм2. Копье также имеет непрерывное кольцеобразное выходное отверстие завесы газа, имеющее площадь 1979 мм2, отделенное от выходного отверстия для выброса порошка на 13 мм, например, посредством втулки, установленной на конце центральной трубки, или посредством охлаждающего кольца 13. Копье также имеет внешнее охлаждающее кольцо 12.0

Реферат

Использование: для горячего ремонта огнеупорной стенки печей, используемых в черной или цветной металлургии. Сущность изобретения: на горячую поверхность огнеупорной футеровки распыляют порошок, содержащий смесь огнеупорных частиц, экзотермически окисляемых частиц топлива и достаточное количество кислорода для полного окисления частиц топлива. Вокруг распыляемой струи создают непрерывную газовую завесу в виде кольцеобразной струи через второе выходное отверстие или группу отверстий. Копье для распыления порошка при наварке огнеупорной керамической массы выполнено с выходным отверстием (1) для подачи смеси огнеупорных частиц и экзотермически окисляемых частиц топлива в кислородсодержащем переносящем газе и выходным кольцевым отверстием или группой отверстий (2), расположенных по кольцу вокруг выходного отверстия (1), для подачи газа с образованием газовой завесы, окружающей струю переносящего газа и в основном параллельную ей. 2 с. и 12 з. п ф-лы, 3 ил.

Комментарии