Компонент для варки стекла - RU2743722C2

Код документа: RU2743722C2

Чертежи

Описание

Данное изобретение относится к способу получения компонента для варки стекла, состоящего из тугоплавкого металла, который имеет признаки, указанные в ограничительной части пункта 1 формулы изобретения, а также к компоненту для варки стекла, состоящему из тугоплавкого металла.

Несмотря на высокую химическую стойкость тугоплавких металлов по отношению к расплавам стекла, компоненты для варки стекла, состоящие из тугоплавкого металла, часто подвержены коррозионному воздействию расплава стекла.

Для того чтобы повысить стойкость поверхностей, которые находятся в контакте с расплавами, на них часто наносят покрытия. В US 20150225870 А1 описан, например, молибденовый тигель для выращивания монокристаллов сапфира, внутренняя стенка которого снабжена покрытием, состоящим из вольфрама.

Однако покрытия имеют недостаток, состоящий в том, что элементы или частицы из покрытия переходят в расплав и могут загрязнить последний.

Целью данного изобретения является обеспечение способа получения компонента для варки стекла, состоящего из тугоплавкого металла, обладающего повышенной стойкостью к расплавам стекла. Также должен быть обеспечен компонент для варки стекла, обладающий повышенной стойкостью к расплавам.

Этой цели достигают с помощью способа получения компонента для варки стекла, обладающего признаками, указанными в п. 1 формулы изобретения, а также компонента для варки стекла, обладающего признаками, указанными в п. 7 формулы изобретения. Предпочтительные воплощения приведены в зависимых пунктах формулы изобретения.

Коррозионное воздействие расплавов стекла на компонент для варки стекла можно значительно снизить путем уплотнения поверхностной зоны компонента для варки стекла, по меньшей мере частично, посредством приложения локального сжимающего усилия, уменьшая ее пористость по сравнению с объемной частью, которая расположена ниже поверхностной зоны и обладает остаточной пористостью. Поверхностная зона, пористость которой снижена, предоставляет меньше возможностей для воздействия расплава стекла и, таким образом, является более стойкой в отношении коррозионного воздействия.

В контексте данного изобретения, тугоплавкими металлами являются металлы следующих групп Периодической системы: группы 4 (титан, цирконий и гафний), группы 5 (ванадий, ниобий, тантал) и группы 6 (хром, молибден, вольфрам), а также рений и сплавы указанных элементов (сплавы тугоплавких металлов). Термин «сплавы тугоплавких металлов» относится к сплавам, содержащим по меньшей мере 50 ат.% рассматриваемого элемента.

Эти материалы проявляют, помимо прочего, превосходную стабильность размеров при высоких температурах эксплуатации и являются химически стойкими по отношению ко многим расплавам. Например, молибден и сплавы молибдена обладают очень высокой стойкостью в отношении многих расплавов стекла. Для целей данной патентной заявки расплавы стекла представляют собой расплавы оксидных материалов, таких как кремнийсодержащие стекла (например, кварцевое стекло), боратные стекла (например, боросиликатные стекла), а также расплавы оксида алюминия.

Для целей данной патентной заявки компоненты для варки стекла представляют собой компоненты, предназначенные для применения в контакте с расплавами стекла.

Эти компоненты включают, например, электроды для варки стекла, футеровку емкостей в производстве стекла или тигли для варки. Особое внимание следует уделить тиглям для получения кварцевого стекла или монокристаллов сапфира.

Помимо пониженной пористости в поверхностной зоне, применение способа по данному изобретению приводит также к выравниванию поверхности поверхностной зоны, к которой прилагают сжимающее усилие. Поверхность, которая выровнена таким образом, предоставляет меньше возможностей для коррозионного воздействия со стороны расплава стекла. Кроме того, уменьшается образование пузырьков в стекле.

Данное изобретение особенно подходит для применения в компонентах, полученных методом порошковой металлургии, которые обладают остаточной пористостью. Для целей данного изобретения остаточная пористость представляет собой долю присутствующих в компоненте пор, которые в ходе производства остаются в объеме материала; это особенно справедливо для компонентов, полученных методом порошковой металлургии.

Производство методом порошковой металлургии включает прессование порошкообразной смеси с последующим спеканием.

За спеканием могут следовать одна или более стадий формования. Например, из полуфабриката, сформированного таким образом, может быть изготовлена фасонная деталь. Примером являются электроды для варки стекла, которые получают в основном нарезкой кованых и/или катаных стержней по длине.

Другим примером получения компонента для варки стекла через полуфабрикат является гибка, экструзия или прессование катаного металлического листа с получением тигля.

Можно также получать фасонные детали непосредственно прессованием порошка с получением геометрии будущей фасонной детали, с последующим спеканием. Полученные таким образом фасонные детали называют п/с (прессованными/спеченными) фасонными деталями. П/с фасонные детали обычно обеспечивают для использования в их спеченном состоянии, возможно после механической обработки для получения желаемых допусков. В этом контексте также используют термин «производство изделий, имеющих форму, близкую к заданной» (near net shape manufacturing). Типичная относительная плотность п/с фасонных деталей составляет от 92% до 97%, что соответствует остаточной пористости от 3 до 8%. Прессованный/спеченный компонент обычно по существу не подвержен пластической деформации.

Остаточная пористость от 3 до 8% является приемлемой для многих областей применения, особенно, поскольку технологическая схема посредством прессования и спекания с получением готовой формы компонента является очень экономичным процессом. Например, тигли можно преимущественно получать этим способом.

Теперь поверхностную зону компонента для варки стекла, которая имеет остаточную пористость в других объемных частях, уплотняют с помощью способа по данному изобретению так, чтобы снизить пористость поверхностной зоны.

Приложение локального сжимающего усилия предпочтительно осуществляют посредством тела качения, в процессе чистового обкатывания. Тело качения прижимают к поверхности обрабатываемой детали и перемещают по поверхности по перекрывающимся дорожкам. При чистовом обкатывании поверхностную зону обрабатываемой детали пластически деформируют посредством тела качения. Тело качения обычно является малым по сравнению с обрабатываемой деталью. Не происходит деформации в объеме, как в случае прокатки. Деформация остается ограниченной близкой к поверхности зоной.

Чистовое обкатывание обычно применяют для получения низкой шероховатости и для улучшения усталостных свойств обрабатываемых деталей, путем наведения остаточных напряжений сжатия на поверхностях обрабатываемых деталей.

В предложенном применении чистового обкатывания для компонентов для варки стекла, которые обладают остаточной пористостью, предпочтительно компонентов для варки стекла, полученных методом порошковой металлургии, чистовое обкатывание приводит к снижению этой остаточной пористости в поверхностной зоне компонента для варки стекла, который имеет остаточную пористость в других объемных частях, в результате чего на компонент для варки стекла не так активно воздействуют расплавы стекла.

Приложение локального сжимающего усилия можно осуществить с помощью дробеструйной обработки. В случае дробеструйной обработки также можно было наблюдать снижение пористости в поверхностной зоне, но только на меньшую глубину, чем в случае чистового обкатывания.

При использовании локального сжимающего усилия пористость уплотненной поверхностной зоны предпочтительно снижается до менее чем 1%. Пористость уплотненной поверхностной зоны предпочтительно составляет от 0% до 1%, в частности, от 0,1% до 1%.

Приложенное локальное сжимающее усилие предпочтительно выше предела текучести тугоплавкого металла. Таким образом, тугоплавкий металл подвергают пластической деформации в поверхностной зоне.

После уплотнения поверхностной зоны компонент для варки стекла предпочтительно подвергают термообработке при температуре выше температуры рекристаллизации тугоплавкого металла. В противоположность концепции, связанной с чистовым обкатыванием, где целью является увеличение поверхностной твердости и наведение остаточных напряжений сжатия, данный предпочтительный вариант способа предусматривает кажущийся парадоксальным путь термообработки предварительно пластически деформированного в поверхностной зоне компонента для варки стекла при температуре выше температуры рекристаллизации тугоплавкого металла. Термообработка при температуре выше температуры рекристаллизации приводит во всех случаях к тому, что какое-либо увеличение твердости, полученное в результате механического упрочнения, и какие-либо имеющиеся остаточные напряжения сжатия уменьшаются. По этой причине термообработку выше температуры рекристаллизации обычно не проводят на компонентах, предварительно обработанных с целью увеличения твердости и/или наведения остаточных напряжений сжатия.

Однако в экспериментах, проведенных заявителем, было обнаружено, что термообработка при температуре выше температуры рекристаллизации приводит к значительному росту зерен в поверхностной зоне, которая ранее была уплотнена путем приложения локального сжимающего усилия и, таким образом, пластически деформирована. Это можно объяснить увеличением движущей силы роста зерен, которую создает пластическая деформация поверхностной зоны. Предпочтительное образование крупнозернистой микроструктуры происходит при низких степенях деформации, так как в этом случае доступно лишь малое количество центров рекристаллизации.

Крупнозернистая микроструктура, полученная в поверхностном слое в соответствии с предпочтительным вариантом способа, значительно повышает стойкость компонента для варки стекла к коррозионному воздействию расплава стекла. Из-за уменьшенного числа границ зерен диффузия расплава стекла в компонент становится более затрудненной.

Выше температуры рекристаллизации микроструктура трансформируется путем устранения дефектов кристаллической решетки и образования новых зерен. Известно, что температура рекристаллизации является функцией степени деформации; при этом температура рекристаллизации обычно снижается с увеличением степени деформации. Причиной этого является то обстоятельство, что при деформации в материал вводят энергию, и эта энергия действует как движущая сила рекристаллизации. Основной закономерностью для температуры рекристаллизации TRxx является 0,3Ts < TRxx < 0,5Ts, где Ts представляет собой температуру плавления материала в градусах Кельвина.

Температура термообработки предпочтительно является такой, чтобы достигалась температура рекристаллизации уплотненной поверхностной зоны, но в остальном объеме, который не был деформирован, рекристаллизация не происходила.

Особенно предпочтительно термообработку выше температуры рекристаллизации тугоплавкого металла проводят в ходе первого использования компонента для варки стекла. Таким образом, можно обойтись без отдельного прокаливания компонента для варки стекла, и термообработка, вызывающая рост зерен, происходит in situ. Это можно осуществить для применений при температурах, которые выше соответствующей температуры рекристаллизации рассматриваемого тугоплавкого металла, или, более точно, выше температуры рекристаллизации в уплотненной поверхностной зоне. Это всегда происходит для применений при выращивании монокристаллов сапфира и производстве кварцевого стекла. В этом случае типичные используемые температуры составляют ≥ 2000°С, что гарантированно выше температуры рекристаллизации соответствующих материалов.

Также допустимо не подвергать весь компонент для варки стекла термообработке, но вместо этого нагревать только поверхностную зону. Например, можно нагревать только поверхностную зону посредством индукционного нагрева.

Также предложен компонент для варки стекла, состоящий из тугоплавкого металла, который имеет, по меньшей мере частично, поверхностную зону, которая уплотнена и обладает пониженной пористостью по сравнению с расположенной ниже нее объемной частью.

Компонент для варки стекла предпочтительно получают методом порошковой металлургии, предпочтительно посредством прессования и спекания.

Пористость поверхностной зоны предпочтительно составляет от 0% до 1%, а остаточная пористость остального объема предпочтительно составляет от 3% до 8%. Особенно предпочтительно пористость поверхностной зоны составляет от 0,1% до 1%.

Предпочтение отдают пористости поверхностной зоны, которая по меньшей мере на 1,5% ниже пористости нижележащей объемной части. Другими словами, разность между этими величинами пористости составляет по меньшей мере 1,5%. В численном примере: если пористость нижележащей объемной части составляет 2,5%, то пористость поверхностной зоны составляет 1% или ниже. Это указывает, что имеется значительное различие в пористости поверхностной зоны по сравнению с нижележащим объемом.

Поверхностную зону предпочтительно формируют в любой области компонента для варки стекла, которая в ходе использования компонента для варки стекла контактирует с расплавом стекла.

Не содержащая пор поверхностная зона предпочтительно имеет более крупнозернистую структуру, чем нижележащие объемные части компонента для варки стекла. Так, средний размер зерна в поверхностной зоне предпочтительно может быть по меньшей мере на 50% больше, чем в нижележащих объемных частях, особенно предпочтительно по меньшей мере в два раза больше. Более крупнозернистая структура в поверхностной зоне приводит к более высокой стойкости в отношении коррозионного воздействия расплава стекла. Это можно объяснить уменьшенным количеством границ зерен в крупнозернистой микроструктуре по сравнению с мелкозернистой микроструктурой. Таким образом, так выполненный компонент для варки стекла имеет мелкозернистую микроструктуру в нижележащих объемных частях. С другой стороны, в поверхностной зоне компонент для варки стекла имеет крупнозернистую структуру, что приводит к особенно высокой стойкости к коррозионному воздействию расплавов стекла.

Предпочтение отдают среднему размеру зерна в поверхностной зоне от 40 до 1000 мкм, предпочтительно от 100 до 300 мкм, в то время как в нижележащих объемных частях средний размер зерна составляет, например, 15-40 мкм.

Поверхностная зона предпочтительно имеет глубину от 50 мкм до 1000 мкм, предпочтительно от 300 мкм до 500 мкм. Другими словами, поверхностная зона проходит в объем компонента для варки стекла на расстояние от по меньшей мере 50 мкм до 1000 мкм, предпочтительно от 300 мкм до 500 мкм.

Поверхность поверхностной зоны предпочтительно имеет шероховатость Ra менее 0,30 мкм, предпочтительно Ra менее 0,20 мкм, особенно предпочтительно менее 0,15 мкм. Для сравнения, необработанная поверхность подвергнутого прессованию/спеканию компонента обычно имеет шероховатость Ra 0,70 мкм. Низкая шероховатость повышает стойкость поверхности к коррозионному воздействию. Кроме того, уменьшается образование пузырьков на поверхности, так как гладкая поверхность обеспечивает малое количество активных центров для образования пузырьков газа.

В предпочтительном примере компонент для варки стекла может представлять собой тигель, в частности тигель для получения кварцевого стекла или монокристаллов сапфира. Указанное строение компонента для варки стекла по данному изобретению является особенно предпочтительным для тиглей. Качество полученного в этих тиглях кварцевого стекла или монокристаллов сапфира повышается, и срок службы тигля увеличивается.

Еще в одном предпочтительном примере компонент для варки стекла может представлять собой электрод для варки стекла. В этом случае также преимущества компонента для варки стекла по данному изобретению являются особенно очевидными. Особенно можно отметить уменьшенное образование пузырей и увеличенный срок службы электродов для варки стекла, выполненных таким образом.

Предпочтение можно отдать компоненту для варки стекла, имеющему уплотненную поверхностную зону как на внутренней стенке, так и на внешней стенке. Таким образом, в этом предпочтительном воплощении как внутреннюю стенку, так и внешнюю стенку компонента для варки стекла, в частности, тигля, уплотняют посредством приложения механического сжимающего усилия в поверхностной зоне. Этот вариант особенно полезен для компонентов для варки стекла, образующих полость, то есть, например, тиглей или емкостей. Полученный таким образом компонент для варки стекла имеет поверхностную зону, пористость которой уменьшена по сравнению с объемной частью, расположенной ниже поверхностной зоны, как на внутренней стенке, так и на внешней стенке.

Особое преимущество этого варианта заключается в том, что при этом создают структуру сэндвича, где как внешняя, так и внутренняя поверхностные зоны уплотнены. После рекристаллизации такой компонент для варки стекла дает микроструктуру, имеющую крупные зерна как на внутренней, так и на внешней поверхностных зонах. В противоположность этому, области, имеющие более мелкие зерна, остаются между ними.

В случае поверхностной зоны, которая уплотнена только на одной стороне, при рекристаллизации могут образовываться зерна, которые выходят за пределы общей толщины стенки. Такие проходящие насквозь зерна и границы этих зерен могут быть нежелательными в отношении непроницаемости компонента для варки стекла.

В данном воплощении в ходе рекристаллизации зерна растут по направлению друг к другу с обеих сторон, так что можно избежать образования границ зерен, которые выходят за пределы общей толщины стенки компонента для варки стекла, за счет уплотненной внешней поверхностной зоны и уплотненной внутренней поверхностной зоны.

Предпочтение отдают применению компонента для варки стекла для размещения или обработки расплавов стекла. Для целей данного изобретения обработка представляет собой, например, нагревание, перемешивание или формование. Для данных целей расплавы стекла представляют собой расплавы оксидных материалов.

Пример получения

Прессованную/спеченную круглую пластинку, состоящую из молибдена, уплотняли в поверхностной зоне с ее верхней стороны и с нижней стороны путем приложения локального сжимающего усилия в процессе чистового обкатывания. Инструмент в каждом случае представлял собой катающийся керамический шарик, в качестве тела качения; при этом использовали два размера шарика (диаметром 6 мм и диаметром 13 мм). Катающийся шарик мог создавать переменное давление обкатывания, которое сообщали ему гидравлическим методом.

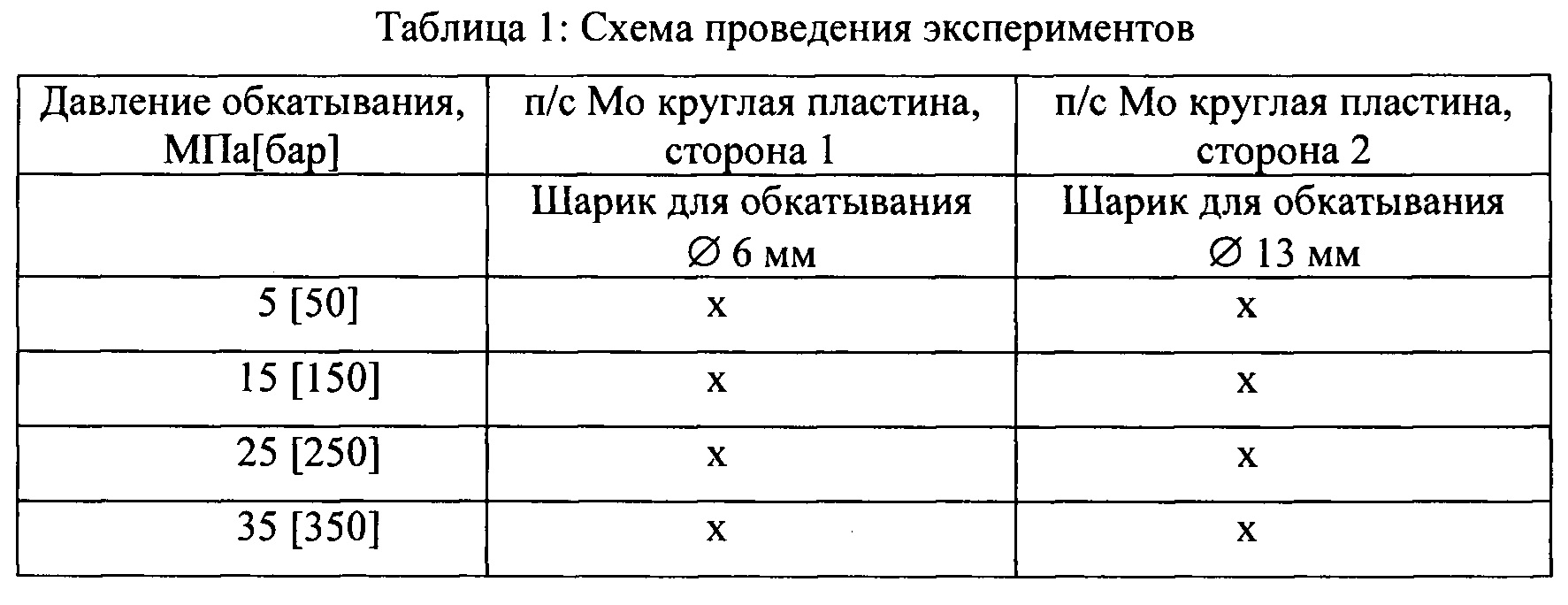

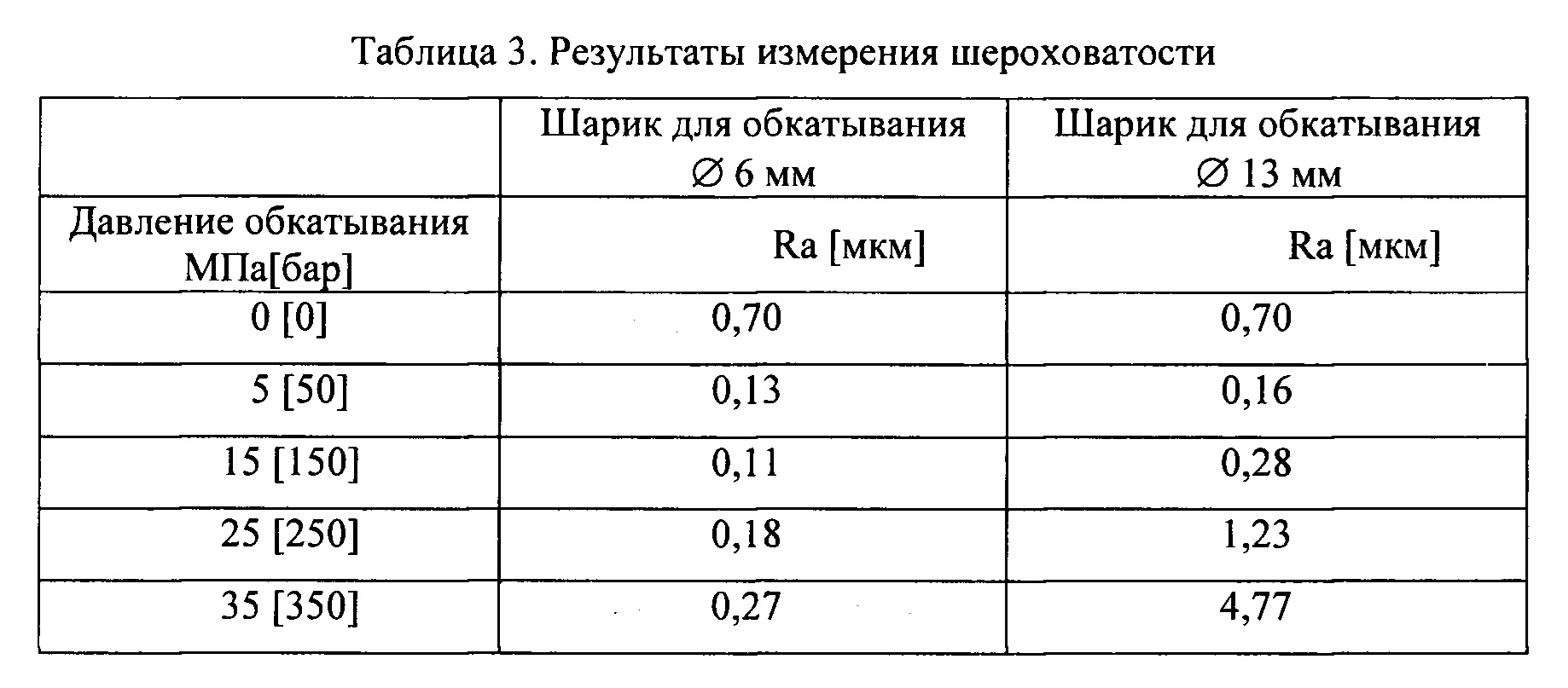

Как приведено в таблице 1, прессованную/спеченную круглую пластину обрабатывали шариком одного размера с каждой стороны пластины. На каждой стороне пластины были испытаны четыре различных величины давления (5 МПа (50 бар), 15 МПа (150 бар), 25 МПа (250 бар), 35 МПа (350 бар)). На каждой стороне пластины проводили эксперименты на концентрических участках, с использованием различных давлений обкатывания.

Давление обкатывания действует в виде гидростатического давления на катающийся шарик и преобразуется через диаметр шарика и отпечаток шарика на поверхности в эффективное сжимающее усилие (активное усилие на единицу площади отпечатка шарика). Специалисты знают, как определить площади отпечатков шарика, которые необходимы для оценки эффективного сжимающего усилия по микрофотографии. Величины эффективного сжимающего усилия (давления на данной площади), определенные в качестве примера с диаметром катающегося шарика 6 мм, приведены в последующей таблице.

В таблице 2 показано, что при использовании давления обкатывания примерно 25 МПа (250 бар) на шарике диаметром 6 мм можно приложить эффективное сжимающее усилие более 1000 МПа. 0,2% условный предел текучести, рассматриваемый здесь как предел текучести для прессованного/спеченного молибдена, составляет не более примерно 400 МПа. Таким образом, оказываемое сжимающее усилие значительно выше, чем предел текучести данного материала.

Эффективное сжимающее усилие обратно пропорционально площади контакта шарика с поверхностью обрабатываемой детали. При возрастании давления обкатывания свыше примерно 25 МПа (250 бар) эффективное сжимающее усилие увеличивается лишь незначительно.

Результаты измерения шероховатости на обработанных круглых пластинах сведены в следующей таблице.

Применяли прибор для измерения шероховатости MarsurfPS1 от Mahr, имеющий расстояние проведения измерений 5,6 мм. Все значения представляют собой индивидуальные измерения; погрешность измерения обычно находится в пределах 10%. Исходное состояние до обработки показано в строке для «0 бар» и составляет 0,70 мкм.

Наилучшее выравнивание поверхности было получено при работе с шариком диаметром Ø 6 мм (самое низкое значение Ra = 0,11 мкм), при этом было обнаружено, что предпочтительным является давление в диапазоне 10-20 МПа (100-200 бар). При использовании шарика Ø 13 мм самых низких значений шероховатости достигали при более низких давлениях, чем с шариком Ø 6 мм, но они были выше, чем можно было бы получить с использованием шарика Ø 6 мм.

Выше примерно 20 МПа (200 бар), при использовании шарика Ø 13 мм, шероховатость была хуже, чем в исходном состоянии; давление 35 МПа (350 бар) очевидно приводило к разрушению поверхности.

Для того чтобы исследовать поведение поверхности после обкатывания в отношении рекристаллизации, были взяты образцы прессованных-спеченных круглых пластин из Мо для каждого давления обкатывания. Образцы нагревали в атмосфере водорода до максимальной температуры от 1700 до 2200°С. Время выдержки составляло 2 часа. Изменения микроструктуры исследовали на полированных шлифах под оптическим микроскопом.

Процесс, который обсуждали здесь для образцов в форме диска (круглые пластины), применим для любой геометрии компонентов для варки стекла.

Ниже данное изобретение проиллюстрировано с помощью чертежей.

Чертежи изображают:

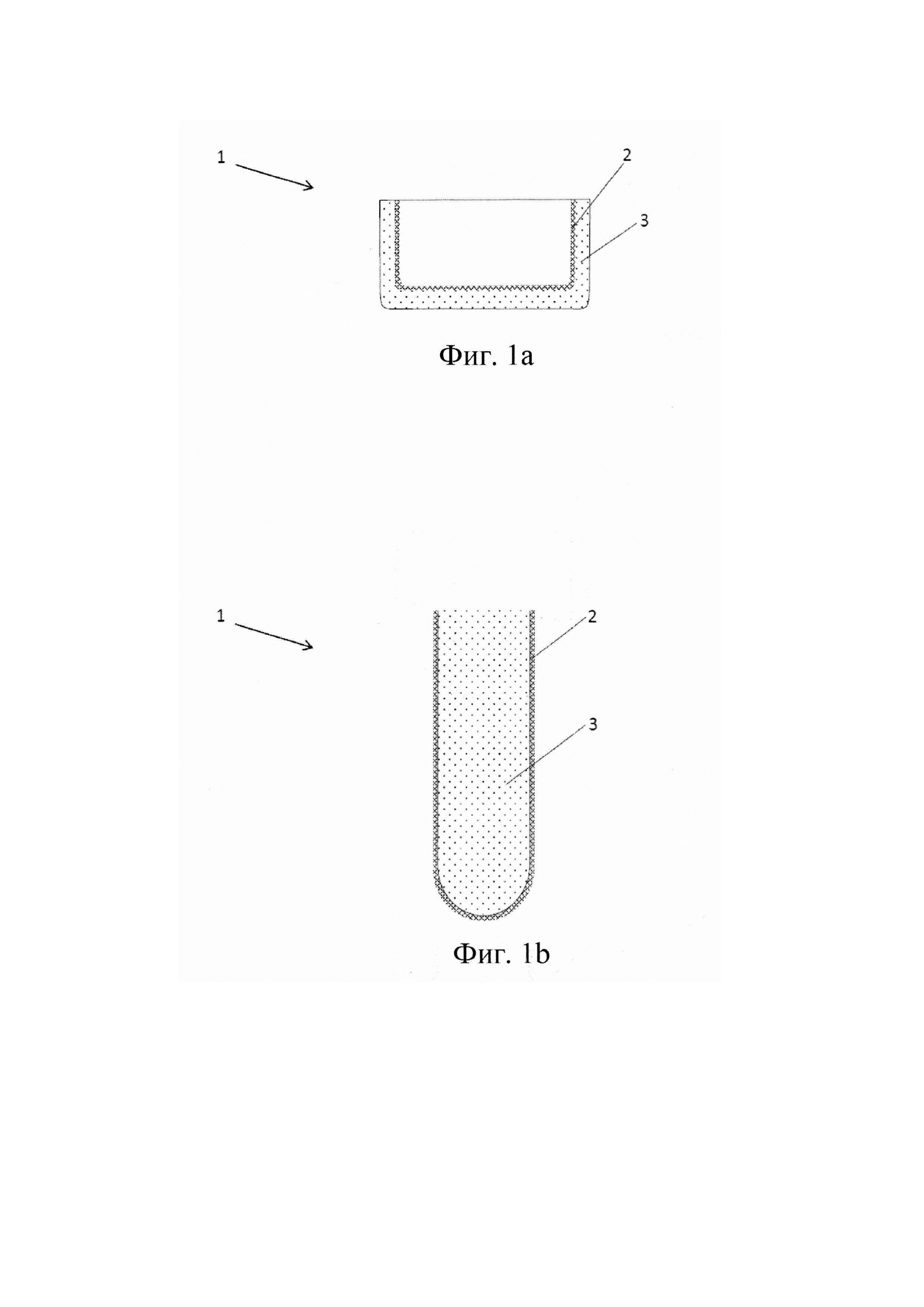

Фиг. 1а-b: рабочие образцы компонентов для варки стекла по данному изобретению, представленные схематично в сечении.

Фиг. 2а-b: металлографические шлифы образцов, которые уплотнены в поверхностной зоне (непротравленные, для определения локальной пористости).

Фиг. 3а-b: металлографические шлифы образцов, которые уплотнены в поверхностной зоне и термообработаны (протравлены для определения размера зерен).

Фиг. 4а-b: схематическое изображение способа.

На Фиг. 1 а и b схематично показаны в разрезе рабочие образцы компонентов 1 для варки стекла по изобретению. На Фиг. 1а компонент 1 для варки стекла выполнен в виде тигля. Тигель может быть предоставлен, например, для выращивания монокристаллов сапфира. В этом случае в тигель загружают оксид алюминия, который расплавляют в тигле. Материалом тигля обычно является вольфрам или молибден. Поверхностная зона 2 уплотнена в соответствии с изобретением на внутренней стенке тигля, путем приложения механического сжимающего усилия, в результате чего поверхностная зона 2 имеет более низкую пористость, чем нижележащие объемные части 3 компонента 1 для варки стекла. Уплотнение поверхностной зоны 2 предпочтительно проводят чистовым обкатыванием. При чистовом обкатывании тело качения прижимают к поверхности и перемещают по ней. В случае компонентов с вращательной симметрией это можно осуществить, например, на токарном станке.

Относительная плотность прессованных/спеченных тиглей (соответствующая нижележащим объемным частям 3) составляет, например, 96%. Это соответствует пористости 4%.

Пористость поверхностной зоны 2 после уплотнения составляет, например, 0,02%. Из-за уплотненной поверхностной зоны 2 тигель является значительно более стойким к коррозионному воздействию расплава оксида алюминия, чем обычный тигель. Фактически не содержащая пор микроструктура поверхностной зоны 2 предоставляет меньшую площадь поверхности для коррозионного воздействия расплава, чем микроструктура, обладающая остаточной пористостью.

Тигель, который уплотнен с поверхности согласно изобретению, предпочтительно подвергают термообработке при температуре выше температуры рекристаллизации уплотненной поверхностной зоны 2. В результате способа получения, нижележащие объемные части 3 прессованного/спеченного тигля не имеют какой-либо пластической деформации; по этой причине в нижележащих объемных частях 3 не происходит рекристаллизации, или она происходит в минимальной степени. Рекристаллизация поверхностной зоны 2 приводит к сильному росту зерен в поверхностной зоне 2. Температуру, необходимую для создания требуемой крупнозернистой микроструктуры, специалист может определить посредством экспериментов. В данном случае, например, можно провести термообработку при различных температурах. Температуру, при которой получают предпочтительную крупнозернистую микроструктуру, можно определить с помощью металлографической оценки образцов.

Полученная микроструктура поверхностной зоны 2 имеет значительно более крупные зерна, чем микроструктура нижележащих объемных частей 3. Крупнозернистая микроструктура поверхностной зоны 2 приводит к дополнительному увеличению стойкости компонента 1 для варки стекла к коррозионному воздействию расплава. Так как границы зерен всегда представляют собой слабые места в отношении коррозионного воздействия, крупнозернистая микроструктура является более стойкой к коррозии, чем микроструктура, имеющая мелкие зерна.

Термообработку предпочтительно проводят in situ в ходе использования тигля. Обычные температуры использования тиглей для выращивания монокристаллов сапфира составляют ≥ 2000°С. Таким образом, требуемую крупнозернистую микроструктуру формируют при первом использовании тигля, без необходимости проведения отдельной термообработки.

На Фиг. 1b компонент 1 для варки стекла выполнен в виде электрода для плавки стекла. Электроды для варки стекла служат для нагревания расплавов стекла посредством прямого пропускания электрического тока через расплав стекла.

Электроды для варки стекла обычно изготавливают из кованых и/или катаных молибденовых стержней. Из-за низких степеней деформации материала стержня электроды для варки стекла имеют остаточную пористость, например 3%, что соответствует относительной плотности 97%.

Электрод для варки стекла данного примера по изобретению имеет уплотненную поверхностную зону 2, имеющую пористость, например, 0,02%, в то время как в нижележащих объемных частях 3 электрода для варки стекла пористость составляет 3%.

Как указано для примера по изобретению с тиглем, здесь также проводят термообработку с целью рекристаллизации поверхностной зоны 2.

Электрод для варки стекла примера по изобретению является значительно более стойким к коррозионному воздействию расплава стекла, чем обычный электрод для варки стекла.

На Фиг. 2а-b изображены полученные с помощью оптического микроскопа фотографии непротравленных металлографических шлифов поверхностной зоны 2 и нижележащих объемных частей 3 прессованных/спеченных молибденовых круглых пластин, у которых поверхностная зона 2 уплотнена посредством чистового обкатывания шариком Ø 6 мм при давлении обкатывания 15 МПа (150 бар) или 25 МПа (250 бар).

Поверхностная зона 2 в каждом случае расположена в левой стороне изображения. Даже из этих изображений можно видеть, что пористость поверхностной зоны 2 значительно снижена по сравнению с нижележащими объемными частями 3. В нижеследующей таблице приведены результаты определения пористости на образцах Фиг. 2а-b.

Согласно количественной оценке, пористость поверхностной зоны 2 составила примерно 0,4% для давления обкатывания 15 МПа (150 бар) и примерно 0,2% для давления обкатывания 25 МПа (250 бар). С другой стороны, пористость нижележащих объемных частей 3 составляет примерно 4-5%.

В итоге, из Фиг. 2а-b и количественного анализа микроструктуры можно видеть, что использование сжимающего усилия, в данном примере посредством чистового обкатывания поверхностной зоны 2 прессованного/спеченного образца, приводит к фактически полному устранению пор. Глубина уплотненной поверхностной зоны 2 составляет примерно 200 мкм в случае образцов, подвергнутых действию давления обкатывания 15 МПа (150 бар) и примерно 300 мкм в случае образцов, подвергнутых действию давления обкатывания 25 МПа (250 бар).

Определение пористости проводили посредством количественного анализа микроструктуры (определения доли пор по площади). Для этой цели из оптической микрофотографии получают черно-белое изображение, и долю, занятую порами, определяют на характерных участках изображения с применением программы анализа изображений.

На Фиг. 3а-d показаны оптические микрофотографии шлифов через уплотненную поверхностную зону 2 и участки нижележащих объемных частей 3 образцов прессованного/спеченного молибдена, которые уплотнены в поверхностной зоне 2. Шлифы были протравлены, чтобы сделать видимыми границы зерен.

Параметры уплотнения поверхностной зоны 2 были следующими: давление обкатывания 15 МПа (150 бар) (Фиг. 3а и 3b) или 25 МПа (250 бар) (Фиг. 3с и 3d), при использовании в качестве тела качения шарика для обкатывания Ø 6 мм.

На Фиг. 3а и 3с показано исходное состояние («ИС») после уплотнения поверхностной зоны 2 путем приложения механического сжимающего усилия и перед термообработкой. В исходном состоянии перед термообработкой как в поверхностной зоне 2, так и в нижележащих объемных частях 3 присутствует мелкозернистая спеченная микроструктура.

На Фиг. 3b и 3d показана микроструктура после проведения рекристаллизации посредством термообработки при 2100°С со временем выдержки два часа. Ясно можно видеть укрупнение структуры зерен в поверхностной зоне 2. В не подвергнутых деформации нижележащих объемных частях 3 сохраняется мелкозернистая микроструктура.

Для лучшей различимости отдельные зерна обведены. Деталь А на Фиг. 3а показывает, в качестве примера, зерно поверхностной зоны 2 в исходном состоянии. Размер зерна составляет примерно 40 мкм. Деталь В на Фиг. 3b изображает зерно в поверхностной зоне 2 образца, который был термообработан при 2100°С. Размер зерна составляет примерно 250 мкм. Размеры зерен в не подвергнутых деформации нижележащих объемных частях 3 остаются неизменными. Отсюда можно видеть, что рекристаллизация, приводящая к росту зерен, происходит только в поверхностной зоне 2, в которой механическое уплотнение привело к созданию движущей силы рекристаллизации в форме механической работы деформации.

Результаты количественного анализа микроструктуры в отношении размеров зерен сведены в следующей таблице.

В таблице 5 приведены результаты количественного анализа микроструктуры образцов, изображенных на Фиг. 3а-d. Аббревиатуры имеют следующие значения: ИС - исходное состояние после чистового обкатывания, GS - средний размер зерен, NG - количество зерен. Средний размер зерен приведен в мкм; размер зерен определен методом по ASTM («Величина по ASTM»), а число зерен было определено в соответствии с ASTM Е112-13. Оценку проводили методом пересекающихся линий по оптическим микрофотографиям протравленных шлифов. Точность определения размера зерен в мкм составляет примерно 5%.

Можно видеть, что размер зерен в поверхностной зоне 2 после термообработки почти в два раза больше, чем в неподвергнутой деформации микроструктуре нижележащих объемных частей 3.

Таким образом, термообработка при температуре выше температуры рекристаллизации деформированной поверхностной зоны 2 приводит к значительному росту зерен. Так как количество границ зерен в крупнозернистой микроструктуре уменьшается, а диффузия примесей в высокотемпературном диапазоне происходит преимущественно по границам зерен, крупнозернистая поверхностная зона 2 приводит к пониженной диффузии по границам зерен. Коррозионное воздействие за счет диффузии расплава по границам зерен становится более затрудненным. Кроме того, крупнозернистая микроструктура поверхностной зоны 2 повышает устойчивость к ползучести полученного таким образом компонента 1 для варки стекла.

Наконец, полученная очень гладкая поверхность поверхностной зоны 2 уменьшает возможное образование пузырьков, вызванное присутствием оксидов в расплаве. Гладкая поверхность дает меньше активных центров для образования пузырьков газа.

Это приводит к значительно улучшенным свойствам компонентов 1 для варки стекла, полученных таким образом.

Уплотнение поверхностной зоны 2 путем приложения локального сжимающего усилия является недорогим и, в принципе, может быть осуществлено для всех материалов из тугоплавких металлов.

На Фиг. 4а схематически показан способ по изобретению. В представленном примере компонент 1 для варки стекла представляет собой тигель. Поверхностная зона 2 компонента 1 для варки стекла, имеющего остаточную пористость в нижележащих объемных частях 3, уплотнена путем приложения локального сжимающего усилия посредством тела 4 качения, и поверхностная зона 2 становится фактически беспористой. В данном случае процесс осуществляют путем надавливания сферическим телом 4 качения.

Предпочтительно компонент 1 для варки стекла затем подвергают термообработке при температуре выше температуры рекристаллизации тугоплавкого металла, образующего компонент 1 для варки стекла, как схематично показано на Фиг. 4b. Эта термообработка приводит к образованию крупных зерен в предварительно деформированной поверхностной зоне 2.

Таким образом, выбран кажущийся парадоксальным путь воздействия термообработкой при температуре выше температуры рекристаллизации тугоплавкого металла на компонент 1 для варки стекла, который был предварительно пластически деформирован. Термообработка при температуре выше температуры рекристаллизации во всех случаях приводит к тому, что какое-либо увеличение твердости из-за механического упрочнения, а также какие-либо присутствующие остаточные сжимающие напряжения уменьшаются. Однако на существующем уровне техники именно это, то есть увеличение твердости и наведение остаточных сжимающих напряжений, считают результатом приложения локального сжимающего усилия. По этой причине на существующем уровне техники не проводят термообработку при температуре выше температуры рекристаллизации на компонентах, которые были предварительно обработаны с целью увеличения твердости и/или введения остаточных сжимающих напряжений.

Однако как указано выше, возникающая в результате такой термообработки крупнозернистая микроструктура приводит к повышенной стойкости компонента 1 для варки стекла к коррозионному воздействию расплавов стекла.

Реферат

Изобретения относятся к способу получения компонента для варки стекла, а также к компоненту для варки стекла. Способ получения компонента для варки стекла, который состоит из тугоплавкого металла, в котором поверхностную зону компонента для варки стекла уплотняют, по меньшей мере частично, путем приложения локального сжимающего усилия. В результате ее пористость уменьшается по сравнению с объемной частью, которая расположена ниже поверхностной зоны и обладает остаточной пористостью. После уплотнения поверхностной зоны компонент для варки стекла или по меньшей мере поверхностную зону компонента для варки стекла подвергают термообработке при температуре выше температуры рекристаллизации тугоплавкого металла, так что вызывают рост зерен в поверхностной зоне. Технический результат - обеспечение способа получения компонента для варки стекла, состоящего из тугоплавкого металла, обладающего повышенной стойкостью к расплавам стекла. 3 н. и 11 з.п. ф-лы, 5 табл., 10 ил.

Формула

Документы, цитированные в отчёте о поиске

Ванная стекловаренная печь

Комментарии