Способ управления загрузкой шихты в стекловаренную печь - RU2374188C1

Код документа: RU2374188C1

Чертежи

Описание

Техническое решение относится к области автоматического управления процессами стекловарения.

Известно, что до 60% брака в производстве стекла связано с неоднородностью состава шихты [1]. При использовании неоднородной шихты в первую очередь провариваются те ее участки, которые обогащены легкоплавкими компонентами (сода, сульфат натрия, селитра) и только потом провариваются участки, обогащенные тугоплавкими материалами (песок и глиноземосодержащие компоненты).

Вследствие колебаний в шихте содержания легкоплавких и тугоплавких компонентов изменяется положение в бассейне стекловаренной печи границ зоны шихты и варочной пены. При относительном увеличении содержания песка и глиноземосодержащих компонентов увеличивается протяженность зоны шихты, а при относительном увеличении содержания соды и других легкоплавких компонентов шихты удлиняется зона пены.

В свою очередь, колебания протяженности зоны варки существенно влияют на температурную однородность и качество стекломассы, поступающей на выработку.

В производстве практически невозможно получить шихту идеального качества и она всегда имеет отклонения от расчетного весового состава. Эти отклонения обуславливаются колебаниями химического состава сырья, ошибками дозирования, ошибками анализов сырья и шихты, неполнотой смешивания. Качество шихты на производстве оценивается сортностью или категорией шихты. Сортность шихты определяется по отклонениям весового состава хотя бы одного из компонентов. При отклонениях весового состава основных компонентов до ±0,6% шихте присваивается 1-й copт, при отклонениях до ±0,8% 2-й сорт, а при отклонениях до ±1% 3-й сорт [2]. При отклонениях весового состава одного из компонентов шихты более чем на ±1% от заданного значения шихта считается бракованной и подлежит удалению из технологического процесса варки стекла и последующей утилизации.

Данные о бракованной стекольной шихте в основном используются в качестве оценки работы составного цеха и при статистическом анализе, а при управлении загрузкой шихты в стекловаренную печь не учитываются.

Известен способ управления загрузкой сырьевых материалов в стекловаренную печь, включающий измерение температуры шихты и время ее предварительного хранения и последующее увеличение подачи стеклобоя в печь при прогнозируемом снижении качества стекольной шихты [3].

Однако этот способ не позволяет оперативно корректировать режим загрузки шихты и ее распределение в загрузочном кармане в зависимости от температурного поля стекломассы и сортности стекольной шихты.

Кроме того, такой показатель качества шихты, как время ее хранения, используемый в способе управления, является косвенным и не может точно характеризовать снижение сортности стекольной шихты.

Наиболее близким к предлагаемому является способ управления загрузкой шихты в стекловаренную печь, включающий регулирование загрузки шихты в зависимости от уровня и температурного поля стекломассы и сортности загружаемых порций шихты [4].

Недостаток этого способа в том, что при отклонениях весового состава одного из компонентов шихты более чем на ±1% от заданного значения шихта может быть близка по качеству к шихте третьего сорта, но она считается бракованной и не используется в технологическом процессе варки стекла. Это приводит к потерям дорогостоящего сырья и проблемам утилизации отходов. Кроме того, отклонения весового состава компонентов стекольной шихты могут быть разными по знаку в бракованной и кондиционной шихте и при смешивании могли бы компенсировать друг друга, повышая сортность как кондиционной, так и бракованной шихты.

Решаемая задача - сокращение потерь сырьевых компонентов стекольной шихты и повышение однородности стекла и физико-химических параметров изделий из него за счет повышения сортности стекольной шихты и термической однородности стекломассы.

Этот технический результат достигается тем, что в способе управления загрузкой шихты в стекловаренную печь, включающем контроль уровня и температуры стекломассы в загрузочном кармане, определение сортности загружаемых порций шихты по отклонениям весового состава тугоплавких и легкоплавких компонентов, регулирование загрузки шихты в зависимости от уровня и температурного поля стекломассы и сортности загружаемых порций шихты, при отклонениях весового состава одного из компонентов шихты на ±1…3% от заданного значения шихту предварительно загружают в весовой бункер брака, из которого бракованную шихту частичными дозами подают на транспортируемые к стекловаренной печи последующие порции кондиционной шихты первого, второго или третьего сорта, причем количество и вес частичных доз выбирают так, чтобы расчетная сортность получаемой смеси, состоящей из полной порции кондиционной шихты и частичной дозы бракованной шихты, соответствовала или была выше сортности порции кондиционной шихты, после чего при изменении сортности корректируют распределение смеси шихты по ширине загрузочного кармана стекловаренной печи.

Отличием данного технического решения от известных способов управления загрузкой шихты в стекловаренную печь является то, что при отклонениях весового состава одного из компонентов шихты на ±1…3% от заданного значения бракованную шихту не выводят из технологического процесса, а предварительно загружают в бункер брака, из которого частичными дозами подмешивают к последующим полным порциям кондиционной шихты, транспортируемым от смесителя к стекловаренной печи. При этом количество и вес частичных доз рассчитывают так, чтобы сортность полученной смеси соответствовала или была бы выше сортности порции кондиционной шихты. После этого при изменении сортности корректируют распределение смеси шихты по ширине загрузочного кармана стекловаренной печи. Это позволяет сократить потери сырьевых компонентов стекольной шихты и стабилизировать однородность стекольной шихты за счет сохранения или повышения ее сортности, что в свою очередь улучшает качество стекла и изделий из него.

На Фиг.1 представлена функциональная схема, реализующая предлагаемый способ.

Схема содержит смеситель 1 шихты с приводом и разгрузочным затвором смесителя с приводом (не показан); разгрузочный бункер 2 шихты; вибрационный питатель 3 с приводом (не показан); блок 4 управления приводом вибрационного питателя 3; реверсивный ленточный конвейер 5 с приводом (не показан); блок 6 управления приводом реверсивного ленточного конвейера 5; ленточный элеватор 7 с приводом (не показан); блок 8 управления приводом ленточного элеватора 7; переключатель 9 потока с приводом (не показан); блок 10 управления приводом переключателя 9 потока; весовой бункер 11 бракованной шихты; датчик 12 веса; вибрационный питатель 13 с приводом (не показан); блок 14 управления приводом вибрационного питателя 13; ленточный конвейер 15 с приводом (не показан); блок 16 управления приводом ленточного конвейера 15; распределительный конвейер 17 с приводом (не показан); блок 18 управления приводом распределительного конвейера 17; датчики 191…19n положения распределительного конвейера 17; бункера 201…20n загрузчиков шихты; датчики 211…21n уровня шихты в бункерах 201…20n; загрузчики 221…22n шихты с приводом (не показан); блоки 231…23n управления приводами загрузчиков шихты 221…22n; датчики 241…24n контроля температуры стекломассы; систему 25 измерения уровня стекломассы 26; микропроцессорный блок 27 управления загрузкой шихты в стекловаренную печь 28.

Способ осуществляется следующим образом.

Отдозированные в дозаторах весовой линии (не показана) компоненты стекольной шихты подаются в смеситель 1, где перемешиваются. В зависимости от погрешности дозирования каждого материала (песок, сода, доломит, мел, сульфат, селитра, полевой шпат, пегматит, глинозем и др.) система управления дозировочно-смесительной линии (не показана) определяет сортность шихты текущего замеса. При отклонениях весового состава основных компонентов в интервале ±0…0,6% шихта относится к первому сорту, при отклонениях ±0,61…0,8% - ко второму сорту, а при отклонениях ±0,81…1,0% - к третьему сорту. При погрешностях дозирования свыше ±1,0% шихта считается бракованной. Одновременно с сортностью система управления определяет тот материал (легкоплавкий или тугоплавкий), из-за ошибок дозирования которого произошло снижение сортности шихты. При этом снижение сортности шихты вследствие относительного увеличения содержания тугоплавких компонентов может произойти как при положительной погрешности (увеличение содержания) дозирования тугоплавких компонентов, так и при отрицательной погрешности (снижение содержания) дозирования легкоплавких компонентов. Также снижение сортности шихты вследствие относительного увеличения содержания легкоплавких компонентов может произойти как при положительной погрешности (увеличение содержания) дозирования легкоплавких компонентов, так и при отрицательной погрешности (снижение содержания) дозирования тугоплавких компонентов.

После заданного времени перемешивания компонентов шихты по команде системы управления дозировочно-смесительной линии открывается разгрузочный затвор смесителя 1 и готовая шихта выгружается в разгрузочный бункер 2. Из бункера 2 щихта с помощью вибрационного питателя 3 подается на реверсивный ленточный конвейер 5. Если замес бракованный и отклонение весового состава одного из компонентов шихты превышает ±3% от заданного значения (что случается очень редко), реверсивный конвейер 5 с помощью блока 6 управления включается на реверс и осуществляет сброс шихты в кюбель (на чертеже не показан). Если отклонение весового состава одного из компонентов шихты превышает ±1…3% от заданного значения (это может произойти из-за локальных колебаний влажности и гранулометрии сырья), шихта бракуется и с помощью конвейера 5, работающего в прямом режиме, ленточного элеватора 7, управляемого блоком 8, переключателя потока 9, управляемого блоком 10, подается в весовой бункер 11 брака. Если же шихта по результатам дозирования получилась 1-го, 2-го или 3-го сорта, то она после переключателя потока 9 поступает на ленточный конвейер 15, управляемый блоком 16, и далее на распределительный конвейер 17, управляемый блоком 18.

Распределительный конвейер по команде микропроцессорного блока 27 двигается взад-вперед над бункерами 201…20n (максимально n=12) загрузчиков шихты 221…22n и поочередно подает в них шихту. Если загружаемая порция шихты относится к первому сорту, то распределение шихты по всем бункерам 201…20n осуществляется равномерно в зависимости от уровня их заполнения, который контролируется с помощью датчиков уровня 211…21n.

Если же порция шихты, транспортируемая от смесителя 1 к распределительному конвейеру 17, относится ко второму или третьему сорту, то распределение шихты по бункерам 201…20n осуществляется еще и с учетом распределения температуры стекломассы по ширине загрузочного кармана.

Температурное поле стекломассы по ширине загрузочного кармана измеряется с помощью датчиков температуры 241…24n, сигналы с которых поступают в микропроцессорный блок управления 27. Обычно распределение 29 температуры стекломассы 26 в загрузочном кармане имеет максимальное значение по оси стекловаренной печи 28 и минимальное значение по краям у боковых стенок загрузочного кармана (Фиг.2).

В средних зонах температура стекломассы имеет среднее значение от минимальной и максимальной температур. При количестве загрузочных бункеров, равном 12 (печь производительностью 500-600 т/сутки), бункера 201, 202, 2011, 2012 находятся напротив зон загрузочного кармана с минимальной температурой стекломассы Тмин, бункера 203, 204, 205, 208, 209, 2010- напротив загрузочного кармана со средним значением температуры Тcр; а бункера 206, 207 - по центру загрузочного кармана с максимальной температурой стекломассы Тмакс.

Если система управления дозировочно-смесительной линией (на чертеже не показана) передает в блок 27 информацию о разгрузке шихты 2-го сорта из смесителя по причине относительного увеличения тугоплавких материалов в шихте, то данная порция с помощью распределительного конвейера, управляемого блоками 18 и 26, подается в зависимости от заполнения в бункера 203, 204, 205 и 208, 209, 2010, расположенные в левой и правой зонах загрузочного кармана со средним значением температуры. При транспортировании из смесителя 1 порции шихты 3-го сорта с максимальным относительным увеличением тугоплавких материалов распределительный конвейер 17 по команде блока управления 27 загружает шихту в бункера 206, 207, расположенные по оси загрузочного кармана в зоне с максимальным значением температуры стекломассы.

При подаче на распределительный конвейер 17 шихты 2-го сорта с относительным увеличением легкоплавких материалов шихта в зависимости от сигналов датчиков уровня 213, 214, 215, 218, 219, 2110 подается в бункера 203, 204, 205, 208, 209, 2010, находящиеся напротив зон загрузочного кармана со средним значением температуры стекломассы.

При подаче на распределительный конвейер 17 шихты 3-го сорта с максимальным относительным увеличением легкоплавких материалов шихта загружается в бункера

201, 202, 2011, 2012. расположенные в зонах загрузочного кармана с минимальным значением температуры стекломассы. Положение распределительного конвейера 17 во всех случаях подачи шихты в бункера 201…20n контролируется соответствующими датчиками 191…19n.

Подача шихты из бункеров 201…20n в стекловаренную печь осуществляется в зависимости от уровня стекломассы 26. При снижении уровня стекломассы сигнал из системы 25 измерения уровня поступает в блок 27 управления, который формирует команды на включение блоков 231…23n управления загрузчиками шихты 221…22n. При достижении уровня стекломассы нормы приводы загрузчиков шихты выключаются.

Взаимодействие блока 27 управления с системой управления дозировочно-смесительной линией (на чертеже не показана) осуществляется по двум каналам. В систему управления дозировочно-смесительной линией из блока 27 управления поступает сигнал о снижении уровня шихты в бункерах 201…20n загрузчиков шихты. А из системы управления дозировочно-смесительной линией в блок управления 27 поступает сигнал о сортности шихты.

Бракованная шихта из весового бункера 11 используется в технологическом процессе загрузки шихты в стекловаренную печь следующим образом. Сначала системой управления дозировочно-смесительной линии (на чертеже показана) определяется величина отклонения весового состава одного из компонентов, приведшего к браку шихты. Причем это отклонение должно находиться в интервале ±1…3% от заданного значения. Известно, что при изменении содержания некоторых компонентов в стекольной шихте на ±0,1% от заданного значения плотность стекла, влияющая на его оптические свойства, значительно меняется в четвертом знаке после запятой. Это совершенно недопустимо для стекол электронной промышленности и нежелательно для автомобильного и строительного стекла. Поэтому значение отклонения весового состава одного из компонентов, равное ±0,1%, выбирается максимальным для веса частичной дозы, выгружаемой из весового бункера 11. Количество частичных доз определяется по формуле I:

N - число частичных доз,

δ - погрешность дозирования компонента, приведшего к браку шихты.

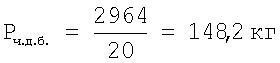

Вес частичной дозы рассчитывается по формуле II:

Pч.д. - вес частичной дозы,

Рп.д.б. - вес полной дозы бракованной, выгружаемой из смесителя.

Например, при полной дозе шихты в 3000 кг и погрешности дозирования 1% получаем число частичных доз

Верхнее значение ±3% допустимого отклонения весового состава компонента бракованной стекольной шихты, которую можно частичными дозами подмешивать к полной порции кондиционной шихты, рассчитывается следующим образом. Максимальное время цикла приготовления и выгрузки шихты из смесителя составляет примерно 8 минут, а общее время хранения шихты должно быть не более 240 минут (при большем времени хранения шихта теряет свои качества). Поэтому максимальное число Nmax частичных доз, подмешиваемых к кондиционной шихте, должно соответствовать количеству циклов выгрузки шихты за 240 минут.

Подставляя это значение в формулу I

После определения количества и веса частичных доз бракованная шихта частичными дозами в каждом последующем цикле загрузки шихты в стекловаренную печь подмешивается к кондиционной шихте. Это осуществляется с помощью вибрационного питателя 13, управляемого блоком 14. Вибрационный питатель 13 включается одновременно с ленточным конвейером 5, который подает шихту в элеватор 7. При этом производительность вибрационных питателей 3 и 13 выбирается так, чтобы время разгрузки полной дозы и время разгрузки частичной дозы были примерно одинаковы. Смесь кондиционной шихты и частичной дозы бракованной шихты транспортируется элеватором 7 и далее через переключатель потока 9 и конвейера 15, 17 подается к бункерам загрузчиков шихты. Вес каждой частичной дозы контролируется с помощью датчика 12 веса.

Рассмотрим примеры использования бракованной шихты в технологическом процессе загрузки шихты в стекловаренную печь.

Пример 1

Вес порции шихты, выгружаемой из смесителя, 1-3000 кг.

Заданное количество песка в шихте 1800 кг, что составляет 60%.

Отклонение весового состава песка от заданного значения составляет +1,5%, что соответствует 61,5% от веса порции шихты (шихта считается бракованной).

Последующая порция шихты - шихта 1-го сорта с отклонениями весового состава песка от заданного значения +0,2% (это соответствует 60,2% от веса порции шихты).

Определяем по формуле I количество частичных доз бракованной шихты

Определяем вес полной порции кондиционной шихты с учетом погрешности дозирования песка: Рп.д.к=3000кг+1800кг·0,2%=3003,6 кг (3,6 кг - погрешность дозирования песка).

Определяем вес полной порции бракованной шихты с учетом погрешности дозирования песка: Рп.д.б=3000кг+1800кг·1,5%=3027 кг (27 кг - погрешность дозирования песка).

Рассчитываем по формуле II вес частичных доз бракованной шихты

Вес песка в полной дозе кондиционной шихты с учетом погрешности дозирования +0,2% равен Рпеска=1800кг+1800кг·0,2%=1803,6 кг.

Вес песка в частичной дозе бракованной шихты с учетом погрешности дозирования 1,5%:

Суммарный вес песка в смеси полной дозы кондиционной шихты и частичной дозы бракованной шихты составляет Рпескасм.=1803,6+121,8=1925,4 (с учетом погрешности дозирования).

Общая погрешность дозирования песка в смеси составит:

1925,4 - вес песка в смеси с учетом погрешностей дозирования,

Таким образом, суммарное отклонение весового состава песка в смеси увеличилось и составило +0,23%, что соответствует шихте 1-го сорта. При этом сортность шихты и ее распределение по ширине загрузочного кармана не меняется (шихта распределяется равномерно по ширине загрузочного кармана печи).

Пример 2

Вес порции шихты, выгружаемой из смесителя 1-3000 кг.

Заданное количество песка в шихте 1800 кг, что составляет 60%.

Отклонение весового состава песка от заданного значения составляет -2,0%, что соответствует 58,0% от веса порции шихты (шихта считается бракованной).

Последующая порция шихты - шихта 2-го сорта с отклонением весового состава песка от заданного значения +0,65% (это соответствует 60,65% от веса порции шихты). Шихта должна загружаться в зоны загрузочного кармана с температурой Тср.

Определяем по формуле I количество частичных доз бракованной шихты

Определяем вес полной порции кондиционной шихты с учетом погрешности дозирования песка: Рп.д.к=3000кг+1800кг·0,65%=3011,7 кг (11,7 кг - погрешность дозирования песка).

Определяем вес полной порции бракованной шихты с учетом погрешности дозирования песка: Рп.д.б=3000кг-1800кг·2,0%=2964 кг (-36 кг - погрешность дозирования песка).

Рассчитываем по формуле II вес частичной дозы бракованной шихты

Вес песка в полной дозе кондиционной шихты с учетом погрешности дозирования +0,65 равен Рпеска=1800кг+1800кг·0,65%=1811,7 кг.

Вес песка в частичной дозе бракованной шихты с учетом погрешности дозирования -2,%

Суммарный вес песка в смеси полной дозы кондиционной шихты и частичной бракованной шихты составляет Рпеска см.=1811,7кг+88,2кг=1899,9 кг (с учетом погрешности дозирования).

Общая погрешность дозирования песка в смеси составит:

где 1899,9 - вес песка в смеси с учетом погрешностей дозирования,

Таким образом, суммарное отклонение весового состава песка в смеси уменьшилось и составило +0,52%, что соответствует шихте 1-го сорта. При этом сортность шихты повысилась, и ее распределение по ширине загрузочного кармана корректируется (шихта должна загружаться равномерно по ширине загрузочного кармана печи).

Таким образом, реализация данного способа позволяет осуществить сокращение потерь сырьевых материалов и повысить термическую однородность стекломассы за счет стабилизации и повышения сортности стекольной шихты.

Источники информации

1. Панкова Н.А., Михайленко Н.Ю. / Стекольная шихта и практика ее приготовления. // Учебное пособие. Москва. 1997 г., стр.80;

2. Макаров Р.И., Тарбеев В.В., Хорошева Е.Р., Попов Ю.М., Чуплыгин В.Н. / Управление качеством листового стекла. // Учебное пособие. Москва. 2004 г., стр.152;

3. Патент РФ №2172722, КЛ С03В 5/24, публ. 1981 г.;

4. Ефременков В.В. Управление дифференцированной загрузкой шихты в стекловаренную печь. // Стекло и керамика. - 2008. - № - 5 С.10-11 (прототип).

Реферат

Изобретение относится к области автоматического управления процессами стекловарения. Техническим результатом является сокращение потерь сырьевых компонентов стекольной шихты и повышение термической однородности стекломассы. Перед загрузкой шихты в стекловаренную печь определяют сортность шихты по отклонениям весового состава тугоплавких и легкоплавких компонентов и температурное поле стекломассы по ширине загрузочного кармана. В зависимости от сортности шихту загружают в зоны загрузочного кармана с различной температурой. При отклонениях весового состава одного из компонентов от заданного значения шихту предварительно загружают в весовой бункер брака, из которого бракованную шихту частичными дозами подают на транспортируемые к стекловаренной печи последующие порции кондиционной шихты первого, второго или третьего сорта. Количество и вес частичных доз рассчитывается так, чтобы сортность смеси бракованной и кондиционной шихты соответствовала или была бы выше сортности кондиционной шихты. При повышении сортности корректируют распределение смеси шихты по ширине загрузочного кармана стекловаренной печи. 2 ил.

Комментарии