Горелка для сжигания топлива (варианты), способ сжигания топлива с окислителем (варианты) и способ плавки стекла - RU2394186C2

Код документа: RU2394186C2

Чертежи

Описание

Настоящее изобретение относится к топливным горелкам и способам сжигания газообразных видов топлива с окислителями, такими как кислород или воздух, обогащенный кислородом, и, в частности, таким горелкам и способам достижения высоких температур в промышленных плавильных печах для стекла, керамических материалов, металлов и т.д.

Несмотря на то, что изобретение рассматривается в контексте с окислительными/газовыми горелками и способами сжигания для плавки стекла, изобретение не ограничивается применением для плавки стекла или промышленных плавильных печей. Специалисты должны понимать, что горелка и способ настоящего изобретения могут использоваться для многих других процессов сжигания, связанных с нагревом.

В патенте США №5360171 (Yap) приводится описание горелки для сжигания топлива в среде окислителя с установкой топливной форсунки между верхней и нижней форсункой окислителя, которые размещены раздельно и отличаются друг от друга. Горелка образует струю топлива и окислителя, которая расходится при выходе наружу, принимая форму веера и таким образом создавая широкий факел. Струи окислителя имеют меньшую скорость, чем струи топлива, благодаря чему окислитель втягивается в топливо. Верхняя и нижняя форсунки окислителя могут использоваться для ступенчатого сжигания.

В патенте США №5545031 (Joshi и др.) приводится описание способа и устройства для подачи топлива и окислителя из форсунки таким образом, что образуется раздвоенный факел или факел в виде веера. В соответствии с предпочтительным воплощением коллектор топлива размещен в пределах коллектора окислителя. Как коллектор топлива, так и коллектор окислителя предпочтительно имеют прямоугольное поперечное сечение в плоскости выхода. По одному из предпочтительных воплощений оба коллектора, как правило, имеют квадратное поперечное сечение на входе, как правило, с сужением в вертикальном направлении и расширением, как правило, в горизонтальном направлении таким образом, чтобы в плоскости выхода получилось прямоугольное поперечное сечение. Комбинированный эффект сужения и расширения создает чистый моментальный переход среды, как правило, из вертикальной плоскости, как правило, в горизонтальную плоскость таким образом, что топливо и окислитель поступают из форсунки по широкому поперечному сечению, что создает раздвоенную или веерообразную форму факела.

В патенте США №5611682 (Slavejkov и др.) приводится описание ступенчатой окислительной-топливной горелки для получения, как правило, плоского, обогащенного топливом факела, перекрывающего факел с высоким излучением с обедненным содержанием топлива. Топливо проходит по топливному каналу, который заканчивается в форсунке; в корпусе топливного канала имеется пространство между корпусом и топливным каналом, образованное для прохода окислителя. При поступлении топлива в топливный канал и при поступлении окислителя в канал окислителя на конце форсунки трубопровода подачи топлива, как правило, образуется плоский факел, обогащенный топливом. Ступенчатая форсунка также предусматривается для подачи части окислителя под факел, обогащенный топливом, который вовлекается снизу в факел, обогащенный топливом, для создания факела высокой радиации с обедненным содержанием топлива.

В патенте США №5575637 (Slavejkov и др.) приводится описание окислительной топливной горелки, подобной той, которая приводится в патенте США №5611682 (Slavejkov и др.), за исключением того, что эта горелка не включает в себя канал для ступенчатой подачи окислителя, и в ней не используется ступенчатая система подачи.

В патенте США №4690635 (Coppin) приводится описание высокотемпературной горелки в сборе, имеющей корпус форсунки, рассчитанной на подачу кислорода, имеющей газопровод, проложенный внутри нее. В состав внутреннего газопровода входит вставка-наконечник, имеющая плоскую наружную поверхность в форме усеченного конуса, выступающего из поверхности наконечника. Вставка-наконечник газопровода имеет центрально расположенный газовый канал, доходящий до кромки выступа, и имеет поверхность в форме усеченного конуса, образуя форму опорной призмы. Отверстие для выхода кислорода имеет концентрическое положение относительно усеченного выступающего конуса для подачи кислорода для его перемешивания с газовым топливом для сжигания внутри огнеупорного горелочного блока.

Несмотря на достижения при разработке горелок предыдущего уровня техники, остается большое количество нерешенных проблем, которые, по меньшей мере, включают в себя следующее:

- расход, подаваемый для проведения реакции, осуществляется неравномерно, что делает неравномерными свойства получаемого факела;

- высокий уровень турбулентности в потоках реакции приводит к большей, чем необходимо, скорости перемешивания и сгорания;

- скопление и накопление твердого углерода на распылителе топливной форсунки приводит к искажению факела.

Эти проблемы, связанные с показателями, зачастую вызывают такие проблемы, как:

- Повышение, снижение температуры факела, что приводит к ненадлежащему распределению передачи тепла и температуры в процессе горения в топке. Такие процессы, как правило, приводят к снижению срока службы огнеупорной кладки топки и снижают объем выпуска продукции.

- Ограничение в процентах окислителя, которое может нарушать (приводить к отклонению) состав смеси основного топлива/окислителя. Это ограничение относится к горелкам, которые подают часть топлива и окислитель в огнеупорный горелочный блок (который, как правило, называется камерой предварительного сгорания) для отделения горелки в сборе от технологической топки. Основные последствия такого ограничения связаны со снижением радиационного теплообмена, снижением эффективности сжигания топлива и повышением выбросов окислов азота.

- Преждевременное снижение высокой температуры в компонентах горелки.

- Ограниченный диапазон скорости горения горелки (расход подачи топлива).

Задачей настоящего изобретения является создание горелки и способа сжигания, которые бы позволяли преодолеть трудности, проблемы, ограничения, недостатки и дефекты, присущие предыдущему уровню техники, обеспечивая лучшие результаты и преимущества.

Также желательно создать более эффективную горелку и способ сжигания топлива с окислителем.

Также желательно снизить несоответствующие скорости потоков топлива и окислителя в точке начального перемешивания.

Также желательно свести к минимуму отложение углерода на топливных форсунках.

Также желательно обеспечить непрерывный расход с высокой равномерной скоростью и низким уровнем турбулентности.

Также желательно свести к минимуму средний перепад скорости между потоком топлива и потоком окислителя в точке начального перемешивания.

Также желательно снизить неравномерность распределения расхода на проведение реакции у форсунки горелки, а также снизить давление и турбулентность газа на входе в горелку.

Также желательно повысить показатели топки за счет управления горелками с более высокой инерцией и большей ступенчатостью, что приведет к созданию более длинного, более устойчивого и обогащенного топливом факела с меньшим уровнем выбросов окислов азота (NOx).

Также желательно повысить показатели топки с более длинным, более устойчивым факелом, с большей общей скоростью передачи тепла по нагрузкам в топке.

Также желательно дополнительно повысить параметры стеклоплавильной печи за счет повышения скорости передачи тепла от факела к стеклу, таким образом повышая донную температуру стекла, повышая рециркуляцию стекла от зоны осветления до зоны варки и снижая дефекты стекла (повышая объем производства).

Также желательно расширить диапазон параметров работы горелок.

Поставленная задача достигается за счет того, что горелка для сжигания топлива содержит несколько элементов. Первый элемент - это линия подачи топлива, имеющая несколько топливных секций; каждая топливная секция соединена с каждой другой топливной секцией и рассчитана на передачу потока топлива. Второй элемент - это линия подачи окислителя, имеющая несколько секций окислителя; каждая секция окислителя соединена с каждой другой секцией окислителя и рассчитана на подачу потока окислителя.

Более конкретно поставленная задача достигается за счет того, что горелка для сжигания топлива содержит

линию подачи топлива, состоящую из нескольких топливных секций; при этом каждая топливная секция соединена с другой секцией и предназначена для подачи потока топлива, включая

входную секцию топлива, имеющую первый вход топлива и первый выход топлива, расположенный на расстоянии от первого входа топлива, причем входная секция топлива имеет первую проходную площадь поперечного сечения и выполнена с возможностью подачи потока топлива, поступающего в первый вход топлива, и выходящего из первого выхода топлива,

промежуточную секцию топлива, имеющую входное устройство топлива и выходное устройство топлива, расположенное на расстоянии от входного устройства топлива; при этом промежуточная секция топлива предназначена для подачи, по меньшей мере, части потока топлива, поступающего во входное устройство топлива, и выходящего из выходного устройства топлива, и имеющего вторую проходную площадь поперечного сечения; причем вторая проходная площадь поперечного сечения изменяется от начальной проходной площади поперечного сечения во входном устройстве топлива до отличающейся проходной площади поперечного сечения в выходном устройстве топлива, и

выходную секцию топлива, имеющую второй вход топлива и второй выход топлива, расположенный на расстоянии от второго входа топлива; при этом выходная секция топлива предназначена для подачи, по меньшей мере, части потока топлива, поступающего во второй вход топлива, и выходящего из второго выхода топлива; и имеющую третью проходную площадь поперечного сечения; причем третья проходная площадь поперечного сечения, по

существу, является равномерной по всей выходной секции топлива; и

первую линию окислителя, имеющую несколько секций окислителя; при этом каждая секция окислителя соединена с каждой другой секцией окислителя и предназначена для подачи потока окислителя, включая

напорную камеру окислителя, выполненную с возможностью пропускания потока окислителя и имеющую четвертую проходную площадь поперечного сечения; при этом, по меньшей мере, часть напорной камеры окислителя размещена, по существу, по меньшей мере, рядом с частью, по меньшей мере, одной входной секции топлива, промежуточной секции топлива и выходной секции топлива, и

выходную секцию окислителя, выполненную с возможностью пропускания, по меньшей мере, части потока окислителя, и имеющего пятую проходную площадь поперечного сечения; при этом пятая проходная площадь поперечного сечения является меньшей или равна четвертой проходной площади поперечного сечения, и, по существу, является равномерной по всей выходной секции окислителя; по меньшей мере, участок выходной секции окислителя расположен, по существу, по меньшей мере, рядом с участком выходной секции топлива.

Предпочтительно горелка дополнительно содержит вторую линию окислителя, расположенную рядом с первой линией окислителя; при этом вторая линия окислителя выполнена с возможностью пропускания еще одного потока окислителя или потока другого окислителя.

Более предпочтительно горелка дополнительно содержит входную линию окислителя в виде буквы Y со связью по расходу с напорной камерой окислителя, которая предназначена для подачи потока окислителя к напорной камере окислителя.

Еще более предпочтительно горелка дополнительно содержит, по меньшей мере, направляющую заслонку, расположенную в промежуточной секции топлива, где начальная проходная площадь поперечного сечения на входе топлива в промежуточную секцию топлива является меньшей, чем проходная площадь поперечного сечения на выходе топлива из промежуточной секции топлива.

Кроме того отношение пятой проходной площади поперечного сечения выходной секции окислителя к третьей проходной площади поперечного сечения выходной секции топлива может быть меньшим, чем молярное отношение окислителя к топливу, необходимое для стехиометрического сжигания.

Дополнительно другой поток окислителя или поток другого окислителя, выходящий из второй линии окислителя, может быть размещен под факелом, образованным сжиганием, по меньшей мере, части потока топлива, выходящего из второго выхода топлива выходной секции топлива, и, по меньшей мере, части потока окислителя, выходящего из выходной секции окислителя.

Другим аспектом изобретения является горелка для сжигания топлива, содержащая:

линию подачи топлива, имеющую несколько топливных секций; причем каждая топливная секция соединена с каждой другой топливной секцией и предназначена для передачи потока топлива, включая

входную секцию топлива, имеющую первый вход топлива и первый выход топлива, расположенный на расстоянии от первого входа топлива, причем входная секция топлива имеет проходную площадь поперечного сечения, предназначенную для подачи потока топлива, поступающего в первый вход топлива, и выходящего из первого выхода топлива,

промежуточную секцию топлива, имеющую входное устройство топлива и выходное устройство топлива, расположенное на расстоянии от входного устройства топлива; при этом промежуточная секция топлива предназначена для подачи, по меньшей мере, части потока топлива, поступающего во входное устройство топлива, и выходящего из выходного устройства топлива, и имеющего вторую проходную площадь поперечного сечения; причем вторая проходная площадь поперечного сечения изменяется от начальной проходной площади поперечного сечения во входном устройстве топлива до отличающейся проходной площади поперечного сечения в выходном устройстве топлива, и

выходную секцию топлива, имеющую второй вход топлива и второй выход топлива, расположенный на расстоянии от второго входа топлива; при этом выходная секция топлива предназначена для подачи, по меньшей мере, части потока топлива, поступающего во второй вход топлива, и выходящего из второго выхода топлива; и имеющую третью проходную площадь поперечного сечения; причем третья проходная площадь поперечного сечения, по существу, является равномерной по всей выходной секции топлива; и

первую линию окислителя, имеющую несколько секций окислителя; при этом каждая секция окислителя соединена с каждой другой секцией окислителя и предназначена для подачи потока окислителя, включая

напорную камеру окислителя, выполненную с возможностью пропускания потока окислителя и имеющую четвертую проходную площадь поперечного сечения; причем, по меньшей мере, часть напорной камеры окислителя размещена, по существу, по меньшей мере, рядом с частью, по меньшей мере, одной входной секции топлива, промежуточной секции топлива и выходной секции топлива, и

выходную секцию окислителя, при этом выходная секция окислителя выполнена с возможностью пропускания, по меньшей мере, части потока окислителя и имеет пятую проходную площадь поперечного сечения; при этом пятая проходная площадь поперечного сечения является меньшей или равна четвертой проходной площади поперечного сечения, и, по существу, является равномерной по всей выходной секции окислителя; причем, по меньшей мере, участок выходной секции окислителя расположен, по существу, по меньшей мере, рядом с участком выходной секции топлива; и

вторую линию окислителя, расположенную рядом с первой линией окислителя; при этом вторая линия окислителя выполнена с возможностью пропускания еще одного потока окислителя или потока другого окислителя,

в которой другой поток окислителя или поток другого окислителя, выходящий из второй линии окислителя, размещен под факелом, образованным сжиганием, по меньшей мере, части потока топлива, выходящего из второго выхода топлива выходной секции топлива, и, по меньшей мере, части потока окислителя, выходящего из выходной секции окислителя, а также содержащая по меньшей мере одну направляющую заслонку, расположенную в промежуточной секции топлива, где начальная проходная площадь поперечного сечения на входе топлива в промежуточную секцию топлива является меньшей, чем отличающаяся проходная площадь поперечного сечения на выходе топлива из промежуточной секции топлива.

Еще одним аспектом изобретения является горелка для сжигания топлива, имеющая продольную ось и содержащая наконечник, имеющий

первую удлиненную кромку рядом с точкой подачи топлива, и

вторую удлиненную кромку рядом с точкой подачи окислителя, образуя основной угол наклона (α), составляющий приблизительно менее 15° от линии, параллельной продольной оси, с пересечением входной поверхности, расположенной параллельно продольной оси, причем

первая удлиненная кромка и вторая удлиненная кромка образуют второй угол наклона (β), который больше, чем основной угол наклона (α), и меньше, чем приблизительно 90° от касательной линии к продолженной линии, проходящей от первой удлиненной кромки в направлении к расходу топлива.

Предпочтительно вторая удлиненная кромка включает в себя начальный плавный конический переход, образующий основной угол наклона (α), и криволинейную секцию, заканчивающуюся у первой удлиненной кромки.

Еще одним аспектом изобретения является способ сжигания топлива с окислителем, включающий в себя этапы, на которых используют:

источник топлива;

источник, по меньшей мере, одного окислителя;

горелку, содержащую

линию топлива, имеющую несколько секций; причем каждая топливная секция соединена с другой секцией и предназначена для подачи потока топлива, включая

входную секцию топлива, имеющую первый вход топлива и первый выход топлива, расположенный на расстоянии от первого входа топлива, причем входная секция входа топлива имеет проходную площадь поперечного сечения, предназначенную для подачи потока топлива, поступающего в первый вход топлива, и выходящего из первого выхода топлива,

промежуточную секцию топлива, имеющую входное устройство топлива и выходное устройство топлива, расположенное на расстоянии от входного устройства топлива; при этом промежуточная секция топлива предназначена для подачи, по меньшей мере, части потока топлива, поступающего во входное устройство топлива, и выходящего из выходного устройства топлива, и имеющего вторую проходную площадь поперечного сечения; причем вторая проходная площадь поперечного сечения изменяется от начальной проходной площади поперечного сечения во входном устройстве топлива до отличающейся проходной площади поперечного сечения в выходном устройстве топлива, и

выходную секцию топлива, имеющую второй вход топлива и второй выход топлива, расположенный на расстоянии от второго входа топлива; при этом выходная секция топлива предназначена для подачи, по меньшей мере, части потока топлива, поступающего во второй вход топлива, и выходящего из второго выхода топлива; и имеющую третью проходную площадь поперечного сечения; причем третья проходная площадь поперечного сечения, по существу, является равномерной по всей выходной секции топлива; и

первую линию окислителя, имеющую множество секций окислителя; при этом каждая секция окислителя соединена с каждой другой секцией окислителя и предназначена для подачи потока окислителя, включая

напорную камеру окислителя, выполненную с возможностью пропускания потока окислителя и имеющую четвертую проходную площадь поперечного сечения; при этом, по меньшей мере, часть напорной камеры окислителя размещена, по существу, по меньшей мере, рядом с частью, по меньшей мере, одной входной секции топлива, промежуточной секции топлива и выходной секции топлива, и

выходную секцию окислителя, выполненную с возможностью пропускания, по меньшей мере, части потока окислителя, и имеющую пятую проходную площадь поперечного сечения; при этом пятая проходная площадь поперечного сечения является меньшей или равна четвертой проходной площади поперечного сечения, и, по существу, является равномерной по всей выходной секции окислителя; причем, по меньшей мере, участок выходной секции окислителя расположен, по существу, по меньшей мере, рядом с участком выходной секции топлива;

подают поток топлива на первый вход топлива, где, по меньшей мере, часть потока топлива поступает из первого входа топлива во второй выход топлива;

подают поток окислителя на напорную камеру окислителя, где, по меньшей мере, часть потока окислителя поступает из напорной камеры окислителя в выходную секцию окислителя; и

сжигают, по меньшей мере, часть топлива, выходящего из второго выхода топлива, по меньшей мере, с частью окислителя, выходящего из выходной секции окислителя.

Предпочтительно способ включает в себя следующие этапы, на которых:

размещают вторую линию окислителя рядом с первой линией окислителя, выполненную с возможностью пропускания еще одного потока окислителя или потока другого окислителя, поступающего во вторую линию окислителя,

подают другой поток окислителя или поток другого окислителя во вторую линию окислителя; и

сжигают, по меньшей мере, еще одну часть топлива, выходящего из второго выхода топлива, по меньшей мере, с частью другого потока окислителя, или, по меньшей мере, частью другого окислителя, выходящего из второй линии окислителя.

Более предпочтительно способ включает в себя следующие этапы, на которых:

создают входную линию окислителя в виде буквы Y со связью по расходу с напорной камерой окислителя, которая предназначена для подачи потока окислителя к напорной камере окислителя; и

подают, по меньшей мере, часть окислителя во входную линию окислителя в виде буквы Y.

Более предпочтительно способ включает в себя дополнительный этап, на котором осуществляют, по меньшей мере, направляющую заслонку, расположенную в промежуточной секции топлива, где начальная проходная площадь поперечного сечения на входе топлива в промежуточную секцию топлива является меньшей, чем проходная площадь поперечного сечения на выходе топлива из промежуточной секции топлива.

Кроме того, отношение пятой проходной площади поперечного сечения выходной секции окислителя к третьей проходной площади поперечного сечения выходной секции топлива может быть меньшим, чем молярное отношение окислителя к топливу, необходимое для стехиометрического сжигания.

Дополнительно другой поток окислителя или поток другого окислителя, выходящий из второго выхода окислителя второй линии окислителя, может быть размещен под факелом, образованным сжиганием, по меньшей мере, части потока топлива, выходящего из второго выхода топлива выходной секции топлива, и, по меньшей мере, части потока окислителя, выходящего из выходной секции окислителя.

Еще одним аспектом изобретения является способ сжигания топлива с окислителем в несколько этапов, на которых используют:

источник топлива;

источник, по меньшей мере, одного окислителя; и

горелку, содержащую

линию топлива, имеющую несколько секций, причем каждая топливная секция соединена с другой секцией и предназначена для подачи потока топлива, включая

входную секцию топлива, имеющую первый вход топлива и первый выход топлива, расположенный на расстоянии от первого входа топлива, причем входная секция топлива имеет проходную площадь поперечного сечения, предназначенную для подачи потока топлива, поступающего в первый вход топлива, и выходящего из первого выхода топлива,

промежуточную секцию топлива, имеющую входное устройство топлива и выходное устройство топлива, расположенное на расстоянии от входного устройства топлива; при этом промежуточная секция топлива предназначена для подачи, по меньшей мере, части потока топлива, поступающего во входное устройство топлива, и выходящего из выходного устройства топлива, и имеющего вторую проходную площадь поперечного сечения; при этом вторая проходная площадь поперечного сечения изменяется от начальной проходной площади поперечного сечения во входном устройстве топлива до отличающейся проходной площади поперечного сечения в выходном устройстве топлива, причем промежуточная секция топлива содержит по меньшей мере одну направляющую заслонку, и

выходную секцию топлива, имеющую второй вход топлива и второй выход топлива, расположенный на расстоянии от второго входа топлива; при этом выходная секция топлива предназначена для подачи, по меньшей мере, части потока топлива, поступающего во второй вход топлива, и выходящего из второго выхода топлива; и имеющую третью проходную площадь поперечного сечения; причем третья проходная площадь поперечного сечения, по существу, является равномерной по всей выходной секции топлива; и

первую линию окислителя, имеющую множество секций окислителя; при этом каждая секция окислителя соединена с каждой другой секцией окислителя и предназначена для подачи потока окислителя, включая

напорную камеру окислителя, выполненную с возможностью пропускания потока окислителя и имеющую четвертую проходную площадь поперечного сечения; при этом, по меньшей мере, часть входной напорной камеры окислителя размещают, по существу, по меньшей мере, рядом с частью, по меньшей мере, одной входной секции топлива, промежуточной секции топлива и выходной секции топлива, и

выходную секцию окислителя, выполненную с возможностью пропускания, по меньшей мере, части потока окислителя, и имеющую пятую проходную площадь поперечного сечения; при этом пятая проходная площадь поперечного сечения является меньшей или равна четвертой проходной площади поперечного сечения, и, по существу, является равномерной по всей выходной секции окислителя; причем, по меньшей мере, участок выходной секции окислителя расположен, по существу, по меньшей мере, рядом с участком выходной секции топлива;

подают поток топлива на первый вход топлива, где, по меньшей мере, часть потока топлива поступает из первого входа топлива во второй выход топлива;

подают поток окислителя на напорную камеру окислителя, где, по меньшей мере, часть потока окислителя поступает из напорной камеры окислителя в выходную секцию окислителя; и

сжигают, по меньшей мере, часть топлива, выходящего из второго выхода топлива, по меньшей мере, с частью окислителя, выходящего из выходной секции окислителя;

создают вторую линию окислителя рядом с первой линией окислителя; при этом вторая линия окислителя выполнена с возможностью пропускания еще одного потока окислителя или потока другого окислителя, поступающего во вторую линию окислителя;

подают другой поток окислителя или поток другого окислителя во вторую линию окислителя; при этом, по меньшей мере, часть другого потока окислителя, или, по меньшей мере, часть другого окислителя подают из второй линии окислителя; и

сжигают, по меньшей мере, еще одну часть топлива, выходящего из второго выхода топлива, по меньшей мере, с частью другого потока окислителя, или, по меньшей мере, частью другого окислителя, выходящего из второй линии окислителя,

при этом другой поток окислителя или поток другого окислителя, выходящий из второй линии окислителя, размещают под факелом, образованным сжиганием, по меньшей мере, части потока топлива, выходящего из второго выхода топлива выходной секции топлива, и, по меньшей мере, части потока окислителя, выходящего из выходной секции окислителя.

Другим аспектом изобретения является способ сжигания топлива с окислителем, включающий несколько этапов, на которых используют:

источник топлива;

источник окислителя;

горелку для сжигания топлива с окислителем, горелку с продольной осью, содержащую наконечник, имеющий

первую удлиненную кромку рядом с точкой подачи топлива, и вторую удлиненную кромку рядом с точкой подачи окислителя, образуя основной угол наклона (α), составляющий приблизительно менее 15° от линии, параллельной продольной оси, с пересечением входной поверхности, расположенной параллельно продольной оси;

причем первая удлиненная кромка и вторая удлиненная кромка образуют второй угол наклона (β), который больше, чем основной угол наклона (α), и меньше, чем приблизительно 90° от касательной линии к продолженной линии, проходящей от первой удлиненной кромки в направлении к расходу топлива; и

сжигают, по меньшей мере, часть топлива, по меньшей мере, с частью окислителя в зоне, расположенной рядом с наконечником горелки.

Предпочтительно вторая удлиненная кромка включает в себя начальный плавный конический переход, образующий основной угол наклона (α), и криволинейную секцию, заканчивающуюся у первой удлиненной кромки.

Еще одним аспектом изобретения является способ плавки стекла, включающий в себя вышеописанный способ сжигания топлива с окислителем.

Предпочтительно в горелке пятая проходная площадь поперечного сечения меньше, чем четвертая проходная площадь поперечного сечения.

Более предпочтительно горелка содержит входной коллектор окислителя со связью по расходу с первой линией окислителя и вторую линию окислителя.

Еще более предпочтительно горелка также содержит клапан ступенчатого регулирования для регулирования расхода потока окислителя ко второй линии окислителя.

Предпочтительно также горелка содержит входной коллектор окислителя со связью по расходу с первой линией окислителя и вторую линию окислителя, а также содержит клапан ступенчатого регулирования для регулирования расхода потока окислителя ко второй линии окислителя.

Еще более предпочтительно в горелке проходная площадь поперечного сечения выходной секции окислителя, по существу, равномерна и проходная площадь поперечного сечения выходной секции топлива, по существу, равномерна.

Кроме того, проходная площадь поперечного сечения выходного устройства топлива промежуточной секции топлива, по существу, может иметь некруглую форму и проходная площадь поперечного сечения выходной секции топлива по существу может иметь некруглую форму.

Дополнительно горелка также содержит диффузор окислителя, размещенный перед напорной камерой окислителя.

Предпочтительно горелка содержит установочные штифты для осуществления крепления между выходной секцией топлива и выходной секцией окислителя.

Более предпочтительно горелка также содержит установочные штифты для обеспечения крепления между выходной секцией топлива и выходной секцией окислителя.

Таким образом, линия подачи топлива по первому воплощению горелки включает в себя входную секцию топлива, промежуточную секцию топлива и выходную секцию топлива. Входная секция топлива имеет первый вход топлива и первый выход топлива, расположенный на расстоянии от первого входа топлива; при этом входная секция топлива имеет первую проходную площадь поперечного сечения, рассчитанную на передачу потока топлива, поступающего в первый вход топлива, и выходящего из первого выхода топлива. Промежуточная секция топлива имеет входное устройство топлива и выходное устройство топлива, расположенное на расстоянии от входного устройства топлива; при этом промежуточная секция предназначена для подачи, по меньшей мере, части потока топлива, поступающего во входное устройство топлива, и выходящего из выходного устройства топлива, и имеет вторую проходную площадь поперечного сечения; причем вторая проходная площадь поперечного сечения отличается от начальной площади поперечного сечения во впускном устройстве топлива на величину, составляющую разницу с проходной площадью поперечного сечения в выходном устройстве топлива. Выходная секция топлива имеет второй вход топлива и второй выход топлива, расположенный на расстоянии от второго входа топлива; при этом выходная секция топлива предназначена для подачи, по меньшей мере, части потока топлива, поступающего во второй вход топлива, и выходящего из второго выхода топлива, и имеет третью проходную площадь поперечного сечения; при этом третья проходная площадь поперечного сечения, по существу, является равномерной по всей секции выпуска топлива.

Первая линия окислителя по первому воплощению горелки включает в себя входную секцию окислителя и выходную секцию окислителя. Входная секция окислителя имеет первое входное устройство окислителя и первое выходное устройство окислителя, расположенное на расстоянии от первого впускного устройства окислителя; при этом входная секция окислителя рассчитана на передачу потока окислителя, поступающего в первое входное устройство окислителя, и выходящего из первого выходного устройства окислителя, и имеет четвертую проходную площадь поперечного сечения; при этом, по меньшей мере, часть входной секции окислителя расположена, по меньшей мере, рядом с частью, по меньшей мере, одной выходной секции топлива, промежуточной секции топлива и выходной секции топлива. Выходная секция окислителя имеет вход окислителя и выход окислителя, расположенный на расстоянии от входа окислителя, при этом выходная секция окислителя рассчитана на пропускание, по меньшей мере, части потока окислителя, поступающего во входное устройство окислителя и выходящего выходного устройства окислителя, и имеет пятую проходную площадь поперечного сечения;

при этом пятая проходная площадь поперечного сечения является меньшей или равна четвертой проходной площади поперечного сечения, и, по существу, является равномерной по всей выходной секции окислителя; причем, по меньшей мере, участок выходной секции окислителя расположен в основном, по меньшей мере, рядом с участком выходной секции топлива.

Существует много вариантов первого воплощения горелки. По одному варианту отношение пятой проходной площади поперечного сечения выходной секции окислителя к третьей проходной площади поперечного сечения выходной секции топлива является меньше молярного отношения окислителя к топливу, необходимого для стехиометрического сгорания.

Второе воплощение горелки является похожим на первое воплощение, но включает в себя входную линию окислителя в форме буквы Y со связью по расходу с входной секцией окислителя, которая рассчитана на подачу потока окислителя к первому входному устройству окислителя входной секции окислителя.

Третье воплощение горелки является похожим на первое воплощение, но включает в себя, по меньшей мере, направляющую заслонку, расположенную в промежуточной секции топлива, где начальная проходная площадь поперечного сечения на входе топлива в промежуточную секцию топлива является меньшей, чем проходная площадь поперечного сечения на выходе топлива из промежуточной секции топлива.

Четвертое воплощение горелки является похожим на первое воплощение, но включает в себя вторую линию окислителя, расположенную рядом с первой линией окислителя; при этом вторая линия окислителя имеет второе входное устройство окислителя и второе выходное устройство окислителя, расположенное на расстоянии от второго входного устройства окислителя; при этом вторая линия окислителя рассчитана на пропускание еще одного потока окислителя или потока другого окислителя, поступающего во второе входное устройство окислителя, и выходящего из второго выходного устройства окислителя. В качестве варианта этого воплощения другой поток окислителя или поток другого окислителя, выходящий из второго выходного устройства окислителя второй линии окислителя, предусматривается под факелом, образованным сгоранием, по меньшей мере, части потока топлива, выходящего из второго выхода выходной секции топлива, и, по меньшей мере, части потока окислителя, выходящего из выходного устройства окислителя выходной секции окислителя.

По пятому воплощению горелки для сжигания топлива горелка имеет продольную ось и включает в себя наконечник горелки, имеющий первую удлиненную кромку рядом с точкой подачи топлива, и вторую удлиненную кромку рядом с точкой подачи окислителя, образуя основной угол наклона (α), составляющий приблизительно менее 15° от линии, параллельной продольной оси, с пересечением входной поверхности, расположенной параллельно продольно оси. По этому воплощению первая удлиненная кромка и вторая удлиненная кромка образуют второй угол наклона (β), который больше, чем основной угол наклона (α), и меньше, чем приблизительно 90° от касательной линии к продолженной линии, проходящей от первой удлиненной кромки в направлении к расходу топлива. По варианту этого воплощения вторая удлиненная кромка включает в себя начальный плавный конический переход, образующий основной угол наклона (α), и криволинейную секцию, заканчивающуюся у первой удлиненной кромки.

Другой аспект изобретения относится к печи для плавки стекла; при этом печь имеет, по меньшей мере, одну горелку такого типа, как это указано в соответствии с одним из воплощений, или представленных выше вариантов.

Первое воплощение способа сжигания топлива с окислителем предусматривает несколько этапов. Первый этап предусматривает подачу источника топлива. Второй этап предусматривает источник, по меньшей мере, одного окислителя. Третий этап предусматривает горелку такого типа, как горелка, указанная в первом воплощении. Четвертый этап состоит в подаче потока топлива к первому входу топлива, где, по меньшей мере, часть потока топлива поступает из первого входа топлива во второй выход топлива. Пятый этап состоит в подаче потока окислителя в первый вход окислителя, где, по меньшей мере, часть потока окислителя подается от первого входа окислителя в выходное устройство окислителя. Четвертый этап состоит в сжигании, по меньшей мере, части топлива, выходящего из второго выхода топлива, по меньшей мере, с частью окислителя, выходящего из выходного устройства окислителя.

Существует много вариантов первого воплощения способа сжигания топлива с окислителем. По первому варианту отношение пятой проходной площади поперечного сечения выходной секции окислителя к третьей проходной площади поперечного сечения выходной секции топлива является меньшим, чем молярное отношение окислителя к топливу, необходимое для стехиометрического сжигания.

Второе воплощение способа является похожим на первое воплощение способа, но включает в себя два дополнительных этапа. Первый дополнительный этап предусматривает линию выхода окислителя в форме буквы Y по среде с входной секцией окислителя, которая рассчитана на поток окислителя к первому входу окислителя входной секции окислителя. Второй дополнительный этап состоит в подаче, по меньшей мере, части окислителя во входную линию окислителя в форме буквы Y.

Третье воплощение способа является похожим на первое воплощение способа, но включает в себя еще один этап, в соответствии с которым предусматривается направляющая заслонка, расположенная во второй промежуточной секции топлива, где начальная проходная площадь поперечного сечения у входного устройства топлива промежуточной секции топлива является меньшей, чем проходная площадь поперечного сечения выходного устройства топлива промежуточной секции топлива.

Четвертое воплощение способа является похожим на первое воплощение способа, но включает в себя три дополнительных этапа. Первый дополнительный этап предусматривает вторую линию окислителя, расположенную рядом с первой линией окислителя; при этом вторая линия окислителя имеет второй вход окислителя и второй выход окислителя, расположенный на расстоянии от второго входа окислителя; вторая линия окислителя рассчитана на подачу другого потока окислителя или потока другого окислителя, поступающего во второй вход окислителя и выходящего из второго выхода окислителя. Второй дополнительный этап состоит в подаче еще одного потока окислителя или потока другого окислителя во второй вход окислителя; при этом, по меньшей мере, часть другого потока окислителя, или, по меньшей мере, часть другого окислителя подается из второго входа окислителя во второй выход окислителя. Третий дополнительный этап состоит в сжигании, по меньшей мере, еще одной части топлива, выходящего из второго выхода топлива, по меньшей мере, с частью другого потока окислителя, или, по меньшей мере, частью другого окислителя, выходящего из второго выхода окислителя. По варианту этого воплощения другой поток окислителя или поток другого окислителя, выходящий из второго выхода окислителя второй линии окислителя, размещается под факелом, образованным сжиганием, по меньшей мере, части потока топлива, выходящего из второго выхода топлива выходной секции топлива, и, по меньшей мере, части потока окислителя, выходящего из выходного устройства выходной секции окислителя.

Другое воплощение способа сжигания топлива с окислителем включает в себя несколько этапов. Первый этап предусматривает подачу источника топлива. Второй этап предусматривает подачу источника окислителя. Третий этап предусматривает горелку для сжигания топлива с окислителем, такую, как горелка, предусматриваемая по пятому воплощению горелки в соответствии с описанием выше. Четвертый этап предусматривает сжигание, по меньшей мере, части топлива, по меньшей мере, с частью окислителя в зоне, расположенной рядом с наконечником горелки. По варианту этого воплощения способа вторая удлиненная кромка включает в себя начальную плавный конический переход переменного сечения, образующую первый угол наклона (α), и криволинейную секцию, доходящую до первой удлиненной кромки.

Другой аспект изобретения относится к процессу плавления стекла, процессу, включающему в себя способ сжигания топлива с окислителем, как это указано в любом из воплощений и вариантах, приведенных в описании выше.

Другие преимущества и особенности изобретения изложены в последующем описании различных вариантов осуществления изобретения, приведенных только в качестве неограничивающих примеров и представленных на прилагаемых чертежах, на которых:

Фигура 1 - схематичный вид вида сбоку по одному воплощению изобретения.

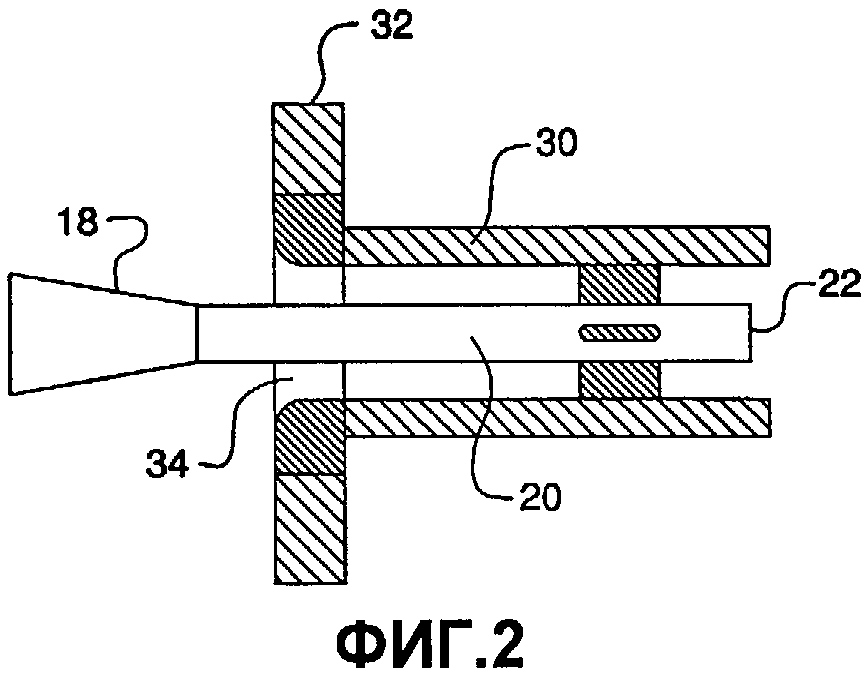

Фигура 2 - схематичный вид сбоку наконечника горелки по одному воплощению изобретения.

Фигура 3 - схематичный вид спереди наконечника горелки по одному воплощению изобретения.

Фигура 4 - схематичный вид сзади горелки по одному воплощению изобретения с иллюстрацией входа окислителя в форме Y.

Фигура 5 - схематичный вид в плане части топливной форсунки по одному воплощению изобретения с иллюстрацией использования направляющих заслонок в промежуточной секции топливной форсунки.

Фигура 6 - схематичный вид сбоку части горелки по одному воплощению изобретения с иллюстрацией предпочтительной формы напорной камеры окислителя.

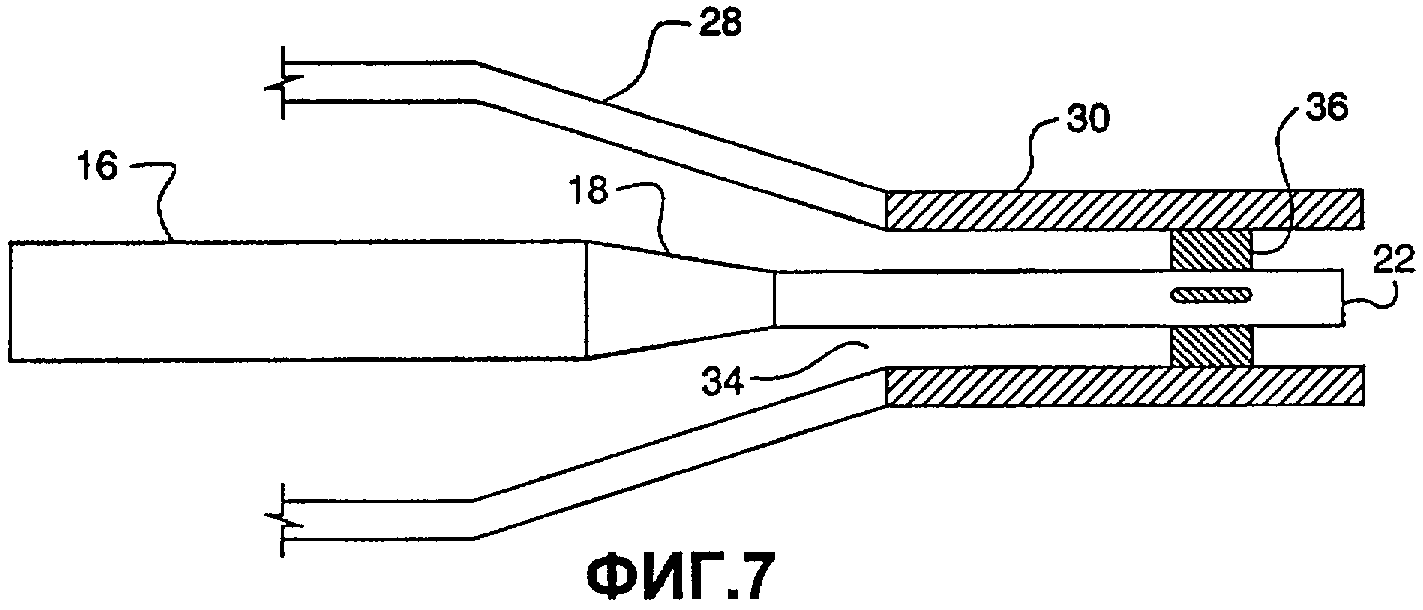

Фигура 7 - схематичный вид сбоку по другому воплощению изобретения с иллюстрацией альтернативной формы напорной камеры окислителя.

Фигура 8 - схема поперечного разреза по одному воплощению горелки по настоящему изобретению, применяемая в связи с огнеупорным горелочным блоком.

Фигура 9 - график сравнения относительной радиации факела горелки по настоящему изобретению с радиацией факела горелки предыдущего уровня техники с различной длиной волны.

Фигура 10 - схема, показывающая механизмы радиационной передачи тепла от факела, образующегося в стеклоплавильной печи, горелкой и по способу настоящего изобретения.

Фигура 11 - график, показывающий нормальное радиационное излучение факела, измеренное над и под факелом, образованным горелкой по способу настоящего изобретения.

Фигура 12 - схема, показывающая конструкцию наконечника горелки квадратной формы.

Фигура 13 - схема, показывающая конструкцию наконечника горелки круглой формы.

Фигура 14 - схема, показывающая конструкцию наконечника горелки с единым углом, раздельным расходом, призматической формой.

Фигура 15 - схема, показывающая конструкцию наконечника горелки с единым углом, связанным расходом, призматической формой.

Фигура 16 - схема, показывающая одно воплощение наконечника форсунки по настоящему изобретению.

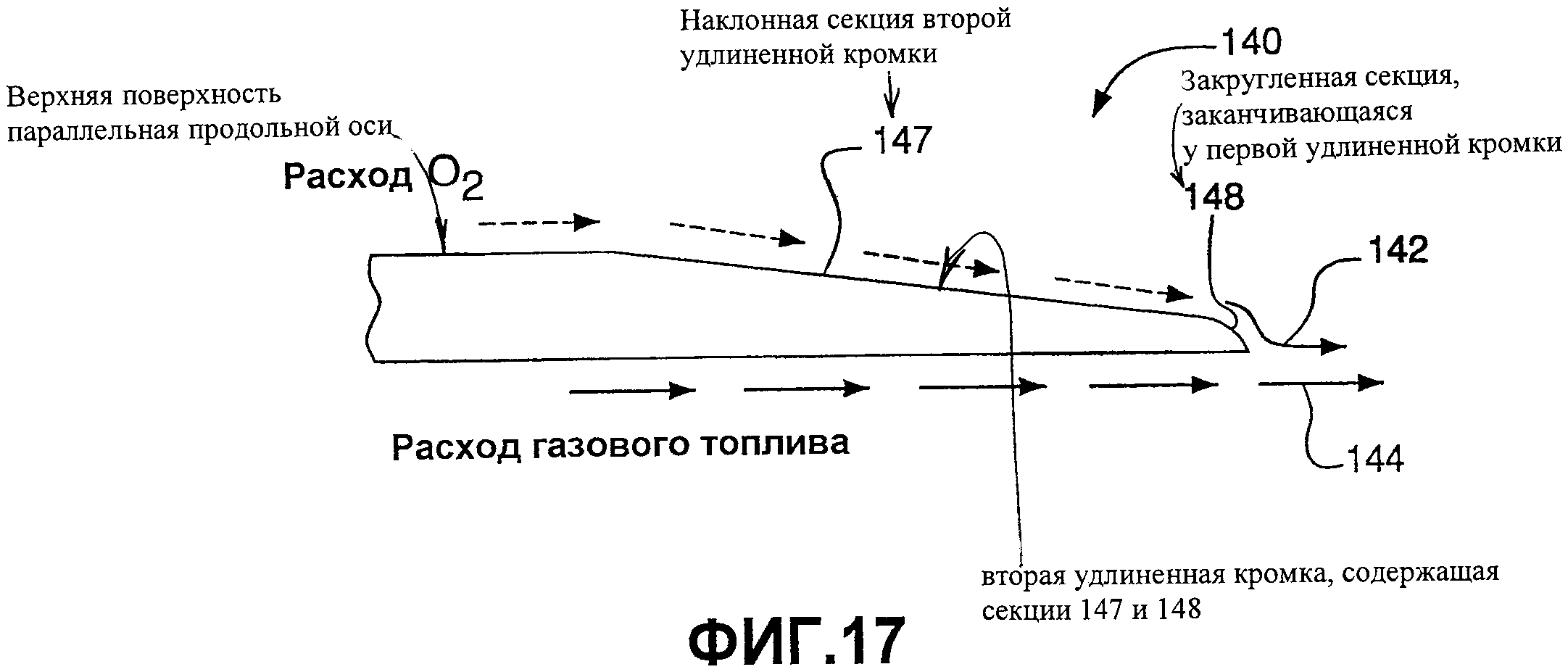

Фигура 17 - схема, показывающая конфигурацию расхода для проведения реакции по одному воплощению наконечника форсунки по настоящему изобретению.

Фигура 18 - фото, показывающее отложения углерода на наконечнике по предыдущему уровню техники конструкции горелки.

Фигура 19 - схема, показывающая размещение стеклоплавильной печи.

Изобретение относится к горелке и способу сжигания топлива с окислителем. Несмотря на то, что описание изобретения приводится в контексте с применением кислородной/газовой горелки для расплавления стекла, ее применение не ограничивается такими горелками и таким назначением. Специалисты должны понимать, что горелка и способ могут применяться для многих других процессов нагрева, включая, по меньшей мере, печи для обжига цемента, печи для плавления черных/цветных металлов и парогенераторы.

При применении для плавления стекла кислородная/газовая горелка создает высокую температуру, широкий факел с расширенным динамическим диапазоном регулирования и возможностью ступенчатого использования (например, с задержкой подачи) высокого процента содержания кислорода, подаваемого под факел для повышения тепловой радиации, снижения уровня NOx, повышения контроля длины факела и инерции по сравнению с параметрами, которые имели горелки до настоящего изобретения. Такое повышение параметров обеспечивается в результате создания новой конструкции и расположения компонентов горелки. В стеклоплавильном производстве горелка, как правило, используется в связи с огнеупорным горелочным блоком, расположенным в зоне сгорания между горелкой и топкой.

В настоящем контексте термин «топливо» включает в себя любое газообразное топливо, пригодное для сжигания. Несмотря на то, что одним предпочтительным топливом является природный газ, можно также применять другие различные топливные газы, такие как водород, этан, пропан, бутан, ацетилен и другие топливные газы, и их сочетание.

В настоящем контексте термин «окислитель» включает в себя кислород, воздух, обогащенный кислородом, или любой другой подходящий окислитель с концентрацией кислорода приблизительно более 21% от объема. Одним предпочтительным окислителем является чистый промышленный кислород, получаемый на установке криогенной сепарации воздуха или в процессе поглощения. Концентрация кислорода в таком окислителе, как правило, составляет более 90% от объема. Комбинированное применение чистого промышленного кислорода и природного газа, как правило, имеет место в высокотемпературных печах, таких как стеклоплавильные печи.

На Фигуре 1 показан вид сбоку по одному воплощению горелки 10 по настоящему изобретению. Топливо 12, такое как природный газ, поступает на вход топлива 14 входной секции топлива 16. Топливо проходит через входную секцию топлива, промежуточную секцию топлива 18, выходную секцию топлива 20 и выходит из выходного устройства топлива 22. По воплощению, показанному на Фигуре 1, секция входа топлива представляет собой трубу круглого сечения, переходная секция топлива представляет собой секцию перехода из круглого в плоское сечение, а выходная секция топлива представляет собой участок с плоским поперечным сечением. Предпочтительно, чтобы все три секции были выполнены за одно целое и представляли собой трехсекционный сварной блок топливной форсунки. Входная секция топлива имеет зону впуска топлива и зону выпуска топлива, которые расположены на расстоянии от первого входа топлива; при этом входная секция топлива имеет первую проходную площадь поперечного сечения, рассчитанную на передачу потока топлива, попадающего в первую зону впуска топлива, и выходящего из первой зоны выпуска топлива. Промежуточная секция топлива имеет впускное устройство топлива и выпускное устройство топлива, расположенное на расстоянии от впускного устройства топлива; промежуточная секция рассчитана на подачу, по меньшей мере, части потока топлива, входящего во впускное устройство топлива, и выходящего из выпускного устройства топлива, и имеет вторую проходную площадь поперечного сечения; причем вторая проходная площадь поперечного сечения отличается от начальной площади поперечного сечения во впускном устройстве топлива на величину, составляющую разницу с проходной площадью поперечного сечения в выпускном устройстве топлива. Выходная секция топлива имеет второй впуск топлива и второй выпуск топлива, расположенный на расстоянии от второго впуска топлива; при этом выходная секция топлива рассчитана на подачу, по меньшей мере, части потока топлива, входящего во второе впускное устройство топлива, и выходящее из второго выпускного устройства топлива, и имеет третью проходную площадь поперечного сечения; при этом третья проходная площадь поперечного сечения, по существу, является равномерной по всей секции выпуска топлива.

Горелка дополнительно содержит первую линию подачи окислителя, имеющую несколько секций окислителя, причем каждая секция окислителя соединена с каждой другой секцией окислителя и рассчитана на подачу потока окислителя. В соответствии с Фигурой 1 окислитель 24, такой как кислород, подается во входной коллектор окислителя 26, такой как входное устройство окислителя, выполненное в форме Y, показанное на Фигуре 4. При необходимости, окислитель подается в напорную камеру окислителя 28 и поступает в выходную секцию окислителя 30. Лист 32, расположенный между напорной камерой окислителя и выходной секцией окислителя, имеет отверстие 34, через которое осуществляется расход окислителя, как показано на Фигуре 2. Это воплощение также показано на Фигуре 6. Специалисты должны понимать, что могут иметь место также альтернативные воплощения, такие как альтернативное воплощение, показанное на Фигуре 7.

Как показано на Фигуре 1, установочные штифты 36 обтекаемой формы обеспечивают крепление между выходной секцией топлива 20 и выходной секцией окислителя 30. Диффузор окислителя 33 может быть установлен перед напорной камерой окислителя 28 для улучшения распределения расхода окислителя, входящего в напорную камеру окислителя. Также в соответствии с Фигурой 1 предусматривается еще одна линия окислителя 40 (ступенчатая напорная камера кислорода), расположенная рядом с напорной камерой окислителя 28, обеспечивая ступенчатую функцию. Расход окислителя от напорной камеры окислителя к ступенчатой напорной камере окислителя или линии окислителя может регулироваться с помощью клапана ступенчатого регулирования 42 или с использованием других средств регулирования.

На Фигуре 2 показана выходная секция горелки, образованная выходной секцией топлива 20 и выходной секцией окислителя 30. На Фигуре 3 показан вид спереди выходной секции горелки по одному воплощению горелки. Тем не менее, специалисты в этой области должны понимать, что выходная секция горелки может иметь другую форму, нежели та, которая показана на Фигуре 3.

На Фигуре 8 показан поперечный разрез горелки 10 по настоящему изобретению, связанной с огнеупорным горелочным блоком 150. Высокотемпературный факел 151 образуется в верхней камере 152 горелочного блока. Окислитель 153, поступающий из выходной секции окислителя 30 горелки охватывает факел, при этом одновременно подается окислитель вовнутрь факела, обеспечивая конвективное охлаждение поверхности из огнеупорного материала 154 в зоне вокруг факела. Ступенчатый окислитель 155 подается через нижнюю камеру 156 горелочного блока.

Улучшенные результаты, полученные по настоящему изобретению, относительно предыдущих разработок, обусловлены уникальным размещением и конструкцией различных компонентов горелки 10. Описание некоторых из особо важных аспектов конструкции и размещения приводятся ниже.

Например, как показано на Фигурах 1 и 2, проходная площадь поперечного сечения выходной секции окислителя 30 должна быть меньше или равна проходной площади поперечного сечения напорной камеры окислителя 28, и должна быть, по существу, равномерной по всей выходной секции окислителя (обтекаемые установочные штифты 36 снижают проходную площадь поперечного сечения выходной секции окислителя по месту приблизительно на 3%, но выполнены таким образом, чтобы исключить образование турбулентных завихрений, а также не повлиять существенно на распределение скорости окислителя в выходном устройстве выходной секции). Снижение проходной площади поперечного сечения приводит к снижению статического давления расхода окислителя в направлении расхода, поскольку такой «благоприятный» градиент давления позволяет устранить проблему, связанную с неравномерностью скорости.

Проходная площадь поперечного сечения промежуточной секции топлива 18 изменяется от начальной проходной площади поперечного сечения во входном устройстве топлива промежуточной секции топлива, до другой проходной площади поперечного сечения в выходном устройстве топлива промежуточной секции топлива. Проходная площадь поперечного сечения выходной секции 20 на всем ее протяжении, по существу, является равномерной. По одному воплощению проходная площадь поперечного сечения промежуточной секции топлива является большей или равна проходной площади поперечного сечения в выходном устройстве промежуточной секции топлива, поскольку это создает благоприятный градиент давления с преимуществами, которые были указаны выше (применение одинаковой площади поперечного сечения на входе и на выходе приводит к созданию нейтрального градиента давления, который не оказывает отрицательного влияния на распределение скорости расхода).

Еще по одному воплощению проходная площадь поперечного сечения на входном устройстве промежуточной секции топлива 18 является меньшей, чем проходная площадь поперечного сечения в выходном устройстве промежуточной секции топлива. Такое воплощение благоприятствует созданию «нежелательного» градиента давления (повышению давления в направлении расхода), что без вмешательства привело бы к повышению неравномерности скоростей и потенциально привело бы к образованию зон обратного расхода и высокого уровня турбулентности. Для предотвращения таких пагубных последствий по настоящему воплощению необходимо установить одну или более направляющие заслонки 50, как показано на Фигуре 5.

По одному воплощению проходная площадь поперечного сечения в выходном устройстве топлива промежуточной секции топлива 18, по существу, имеет некруглую форму, и проходная площадь поперечного сечения выходной секции топлива 20, по существу, имеет некруглую форму. По другому воплощению секция выхода топлива имеет отношение ширины к высоте (ширина: высота) больше, чем приблизительно 2:1 на выходе топлива 22, а промежуточная секция топлива имеет отношение ширины к высоте более чем приблизительно 2:1 в выходном устройстве топлива. Еще по одному воплощению отношение проходной площади поперечного сечения в выходном устройстве выходной секции окислителя 30 к проходной площади поперечного сечения на выходе топлива выходной секции топлива 20 составляет меньше, чем молярное отношение окислителя к топливу, необходимое для стехиометрического сгорания (стехиометрическое сгорание - это полное расчетное сгорание топлива без избытка окислителя. Для сгорания метана с кислородом вышеуказанное отношение площади будет составлять менее чем 2:1 по этому воплощению).

Этот аспект изобретения устанавливает отношение средних скоростей расхода в выходной секции топлива 20 и выходной секции окислителя 30, которое равно 1,0 только в том случае, когда расход окислителя через выходную секцию окислителя имеет значение меньшее, чем стехиометрическое значение. Таким образом, полученный эффект направлен на то, чтобы свести к минимуму разницу между средними скоростями расхода потоков топлива и окислителя и соответственно касательное напряжение, и скорость перемешивания между реагирующими потоками в случае, когда количество окислителя, проходящего через выходную секцию окислителя, является меньшим, чем стехиометрическое количество окислителя. Полученное в результате преимущество позволяет обеспечить высокий процент ступенчатой подачи окислителя без риска возникновения повреждений от высокой температуры в горелке 10 или огнеупорном горелочном блоке 150. Более высокий уровень ступенчатости обеспечивает более длительное производство, лучшее качество свечения факела, создавая большую эффективность использования энергии и снижая уровень выбросов NOx.

Улучшенные результаты, полученные за счет реализации приведенных в описании аспектов изобретения, были проверены в лабораторных условиях и при полевых испытаниях путем сравнения показателей горелки по настоящему изобретению с горелкой на предыдущем уровне техники, которые представлены в патенте США №5611682 (Slavejkov и др.). Некоторые из результатов этих испытаний и сравнений приводятся ниже.

Был проведен замер распределения скоростей на выходе топлива и окислителя двух горелок. Были определены количественные показатели неравномерности скоростей с использованием единого параметра, который представляет собой стандартное отклонение местной скорости от средней скорости, в частности поперечное сечение расхода. Результаты замеров и последующие расчеты показывают, что неравномерность скорости для горелки по настоящему изобретению в среднем составляет одну треть от величины неравномерности для горелки по предыдущему уровню техники. Распределение расхода в форсунке, полученное для горелки по настоящему изобретению, выражается в улучшении контроля процесса перемешивания кислорода с природным газом. В частности, под улучшением равномерности понимается снижение градиента скорости сдвига и уменьшение вероятности местного истощения кислорода. Следовательно, существует большая возможность ступенчатой подачи и меньший риск перегрева в камере предварительного сжигания или в горелочном блоке. Кроме этого, улучшение равномерности реагирующего расхода приводит к улучшению равномерных свойств факела и, в частности, приводит к снижению пиковых температур факела, вызывающих перегрев огнеупорной кладки топки и повышение выбросов NOx.

Сравнение требований, предъявляемых к статическому давлению на входе топлива двух горелок, свидетельствует о существенном снижении требования к давлению топлива на входе по сравнению с горелкой предыдущего уровня техники. В частности, замеры показали снижение давления топлива на входе в горелку по настоящему изобретению более чем на 80%. Снижение давления, главным образом, обусловлено требованием, по которому проходная площадь поперечного сечения в выходной секции топлива 20, по существу, повсеместно является равномерной. Поэтому в выходной секции не предусматриваются статические устройства перемешивания (такие как дефлекторы). В обычном исполнении такие статические устройства перемешивания используются для улучшения равномерности скоростей за счет создания высокого падения давления (что рассеивает энергию в виде турбулентных завихрений) и благоприятствует турбулентному перемешиванию. При применении горелки по настоящему изобретению исчезает необходимость в применении статических устройств перемешивания, что таким образом приводит к «сглаживанию» профиля скоростей в пределах промежуточной секции топлива 18 с минимальной потерей давления и незначительным созданием турбулентности.

Замеры показывают, что давление топлива на входе в горелку 10 по настоящему изобретению является самым низким для воплощения, при котором применяются направляющие заслонки 50, устанавливаемые в промежуточной секции топлива 18, поскольку направляющие заслонки эффективно преобразуют часть кинетической энергии во входном устройстве промежуточной секции в энергию давления в выходном устройстве промежуточной секции, что обеспечивает требуемое сглаживание скоростей.

Для горелки 10 по настоящему изобретению также требуется значительно меньшее давление кислорода на входе, чем для горелки по предыдущему уровню техники для двух режимов работы: 1) ступенчатый клапан 42 закрыт и 2) ступенчатый клапан полностью открыт.Аналогично для давления топлива на входе основная причина этого заключается в том, что проходная площадь поперечного сечения в выходной секции окислителя 30 является, по существу, равномерной по всей выходной секции окислителя и поэтому не имеет зон нарушения расхода, эффекта возникновения турбулентности, создаваемой статическими устройствами перемешивания. Сглаживание распределения скорости кислорода происходит между напорной камерой кислорода 28 и входным устройством в выходную секцию кислорода 30 за счет снижения проходной площади поперечного сечения, что происходит между этими двумя секциями.

Поскольку большая часть горелочных установок имеет ограниченное давление на подаче кислорода и/или топлива, основное преимущество существенного снижения требований к давлению топлива и кислорода по настоящему изобретению состоит в способности горелок работать с большей производительностью. В ряде случаев снижение давления также может приводить к снижению мощности, потребляемой установкой сепарации воздуха, подающей кислород в качестве окислителя. Кроме этого, снижение уровня турбулентности в горелке по настоящему изобретению позволяет горелке работать с большей производительностью, с меньшим риском перегрева горелки или разрушительного воздействия температуры на топку по причине возникновения избыточной кратковременной турбулентности факела.

Проводились также замеры спектрального радиационного излучения факелов двух горелок при горении на открытом воздухе. Сравнение спектров излучения факела скорости сжигания 15 ММБТЕ/ч со ступенчатыми уровнями подачи окислителя, установленными при их соответствующем расчетном уровне, приведено на Фигуре 9. Ступенчатый максимальный расчетный уровень для этих горелок определяется способностью окислителя, проходящего через выходную секцию окислителя 30, обеспечить надлежащее охлаждение во всем диапазоне скоростей работы горелки. Ступенчатый максимальный уровень подачи кислорода, достигаемый на практике для горелки по настоящему изобретению, составляет, по меньшей мере, 70% от общего количества сжигаемого кислорода, тогда как ступенчатый максимальный уровень для горелки по предыдущему уровню техники создается на уровне 40% в зависимости скорости сжигания.

Ограничения ступенчатой подачи для горелки по настоящему изобретению увеличиваются по сравнению с горелкой по предыдущему уровню техники, поскольку улучшение распределения расхода в форсунке и низкий уровень турбулентности приводят к снижению скорости перемешивания между потоками топлива и кислорода в пределах камеры предварительного сжигания, а также сводят к минимуму вероятность местного дефицита расхода кислорода. Такое улучшение характеристики расхода обеспечивает надлежащее охлаждение камеры предварительного сжигания для горелки по настоящему изобретению даже при работе с чрезвычайно высокими уровнями ступенчатой подачи и высокими скоростями сжигания.

Как показано, горелка по настоящему изобретению имеет значительно более высокую тепловую радиацию (общее повышение составляет более 25%). Основное повышение тепловой радиации происходит в полосе длины волн ниже 1800 нм, что свидетельствует о повышении излучения абсолютно черного тела, причиной чего является основной факел, создаваемый горелкой, работающей с более обогащенным топливом (по причине более высокого ступенчатого уровня подачи кислорода), и, следовательно, повышением образования и отложения частиц сажи. Радиационный теплообмен в этом диапазоне электромагнитного спектра является идеальным для плавления стекла в зоне варки, поскольку спектральный диапазон находится в области оптической пропускаемости расплавленного стекла. Поэтому энергия, передаваемая от факела, может проникать глубоко в стекломассу, обеспечивая более равномерный нагрев и эффективное использование энергии топлива.

На Фигуре 10 показан вид сбоку работы горелки по настоящему изобретению в типовой стеклоплавильной печи 80. Топливо 82 и кислород 84 сжигаются в горелке для создания основного факела, обогащенного топливом 86, под который осуществляется ступенчатая подача окислителя. Основной факел, обогащенный топливом, имеет высокую концентрацию сажи. Восходящая тепловая радиация 90 передается к своду печи 92. Реакция с окислителем, подаваемым ступенчато, создает относительно горячий стехиометрический факел 94 под основным факелом, откуда нисходящая тепловая радиация 96 передается к сырью 98 или нагрузке. Основная ступенчатость нижнего факела заключается в том, что она создает излучение черного тела, которое преимущественно направлено вниз в сторону сырья 98 или нагрузки. Основные механизмы, создающие этот эффект, это повышенное образование сажи от основного факела, обогащенного топливом 86, в сочетании с высокой температурой, высоким свечением, нижним факелом 94, создаваемым реакцией между ступенчато подаваемым окислителем 88 и основным факелом. Поскольку тепловая радиация 96, излучаемая с нижней части факела, имеет беспрепятственную возможность проходить вниз в сторону сырья (например, в стекломассу), непрозрачный «оптически толстый» основной факел частично препятствует восходящей передаче тепловой радиации. Полученный таким образом эффект смещения явно создает благоприятные условия для процесса плавления стекла, поскольку он позволяет в максимальной степени обеспечить нагрев поверхности стекла факелом, при этом сводя к минимуму непосредственный радиационный нагрев свода печи 92.

Как показано на Фигуре 11, были проведены лабораторные измерения тепловой радиации, излучаемой вниз и вверх от горелки, по настоящему изобретению в полосе от 600 до 1800 нм. Результаты представлены как зависимость приведенного излучения факела от коэффициента избыточного топлива по существу факел. Приведенное излучение факела - это частное от деления общего излучения факела во всей указанной полосе на коэффициент избыточного топлива при общем излучении факела, равный 1,0 (соответствующий стехиометрическому сжиганию без ступенчатости). Коэффициент избыточного топлива основного факела - это действительное отношение топлива к (основному) окислителю, деленное на отношение топлива к окислителю при стехиометрическом сжигании. Отсюда более высокие коэффициенты избыточного топлива соответствуют основным факелам с более обогащенным топливом. Результаты четко показывают прогрессивно увеличивающуюся разницу (смещение) в направленной тепловой радиации с увеличением коэффициента избыточного топлива. Чем более обогащенным топливом образован основной факел, тем больше будет процент общей тепловой радиации черного тела, направленной вниз. Таким образом, способность горелки работать с большим уровнем ступенчатой подачи окислителя по настоящему изобретению позволяет не только создать факел с большим излучением, но направляет также значительный процент этой тепловой радиации в сторону сырья 98, защищая свод 92 от чрезмерной тепловой радиации.

Фигуры 12-17 и описание, приведенное ниже, относятся к наконечнику усовершенствованной форсунки горелки по настоящему изобретению, который повышает долговечность горелки и снижает необходимость обслуживания горелки. Конструкция наконечника в настоящем контексте относится к очертаниям поверхности, отделяющей поток окислителя от потока топлива непосредственно перед точкой, в которой реагирующие потоки выходят из форсунки горелки. На Фигурах 12-15 показаны четыре общих варианта конструкции наконечника в соответствии с предыдущим уровнем техники:

Фигура 12 - Квадратная кромка.

Фигура 13 - Круглая кромка.

Фигура 14 - Призматическая кромка с единым углом, с разделенным расходом.

Фигура 15 - Призматическая кромка с единым углом, со связанным расходом.

Каждый тип этой конструкции по предыдущему уровню техники имеет, по меньшей мере, один конструктивный недостаток, как указано в описании ниже.

Наконечник горелки с квадратной кромкой 100, показанный на Фигуре 12, приводит к разделению расхода окислителя 102 и топлива 104 у наконечника. В зависимости от отношения скоростей окислителя и топлива это может привести к относительно крупномасштабным завихрениям симметрической рециркуляции 106, в некоторых секторах которых будет находиться обогащенное топливо, что будет в свою очередь приводить к увеличению отложений твердого углерода на наконечнике.

Наконечник горелки с круглой кромкой 110, показанный на Фигуре 13, также приводит к разделению расхода окислителя 112 и топлива 114 у наконечника. В зависимости от отношения скоростей окислителя и топлива это может также привести к меньшим (по сравнению с квадратной кромкой), хотя существенным завихрениям симметрической рециркуляции 116, в некоторых секторах которых будет находиться обогащенное топливо, что будет приводить к увеличению отложений твердого углерода на наконечнике.

Наконечник горелки 120 с призматической кромкой с единым углом, с разделенным расходом, показанный на Фигуре 14, также вызывает разделение расхода окислителя 122 и топлива 124 у наконечника. В зависимости от отношения скоростей окислителя и топлива это также может привести к относительно крупномасштабным завихрениям несимметрической циркуляции 126, в некоторых секторах которых будет находиться обогащенное топливо, что будет приводить к увеличению отложений твердого углерода на наконечнике. Острая кромка 128 в правой нижней части наконечника форсунки может также ограничивать теплопроводность в сторону от наконечника, вызывая повреждение наконечника под воздействием тепловой нагрузки. Критический угол (αкрит) для разделения расхода номинально составляет менее 15 градусов.

Наконечник горелки 130 с призматической кромкой с единым углом, со связанным расходом, показанный на Фигуре 15, является усовершенствованием конструкции, показанной на Фигурах 12-14. Поскольку угол расхождения поверхности окислителя является меньше, чем критический угол (αкрит) для разделения расхода, расход окислителя 132 и расход топлива 134 остается связанным с наконечником форсунки, и отсутствует отложение углерода на наконечнике. Тем не менее, тонкая острая кромка 138 является механически непрочной, при этом наконечник подвержен деформации под воздействием тепловой нагрузки по сравнению с конструкцией с призматической кромкой с единым углом, с разделенным расходом. Деформация отрицательно влияет на показатели горелки.

Как показано, каждая конструкция наконечника, приведенного на Фигурах 12-15, имеет, по меньшей мере, один конструктивный недостаток: это связано либо с разделением расхода одного или нескольких реагирующих потоков либо с недостаточной механической прочностью. Известно, что эти недостатки приводят к проблемам, связанным с эксплуатацией или техническим обслуживанием при отложении углерода или повреждении наконечника, что является предпосылкой для нарушения формы факела и ухудшения параметров горелки и/или ее преждевременного выхода из строя.

Усовершенствованный наконечник форсунки 140 по настоящему изобретению характеризуется тремя конструктивными показателями, отмеченными на Фигуре 16. Основной угол наклона (α) является достаточно незначительным для обеспечения начального искривления потоков без разделения расхода. Радиус (К) облегчает плавный переход потока окислителя между конической секцией 147 и носком 148. По сравнению с острой кромкой радиус замедляет разделение расхода в этой переходной зоне. Наконец, острый второй угол наклона (β) создает кромку форсунки, которая существенно ограничивает расход газового топлива обратно в сторону окислителя в форсунке.

На Фигуре 17 показаны эксплуатационные преимущества усовершенствованного наконечника 140 по настоящему изобретению. Широкий носок 148 исключает деформацию под воздействием тепловой нагрузки, обеспечивая достаточно широкий путь для рассеивания тепла от наконечника, благодаря теплопроводности; второй угол наклона (β) ограничивает рециркуляцию газового топлива и в зависимости от отношения скоростей окислителя и топлива на наконечнике разделение расхода окислителя или топлива является минимальным или вообще отсутствует. Таким образом исключается образование отложения углерода на наконечнике.

По одному воплощению изобретения расчетные параметры наконечника имеют следующие диапазоны:

- основной угол наклона, α: 0<α<15°,

- радиус поворота, R: не является абсолютным требованием, но рекомендуется R>1/64 дюйма;

- вторичный угол, β: β<90°.

В качестве примера усовершенствования конструкции наконечника горелки на Фигуре 18 показано количество отложений углерода 160, которые образуются на наконечниках с конструкцией, подобной той, которая показана на Фигуре 13 за период эксплуатации приблизительно две недели в промышленной стеклоплавильной печи. Улучшенная конструкция наконечника горелки по настоящему изобретению не имела видимых отложений углерода в горелке, установленной в том же положении и имеющей те же рабочие параметры в течение времени, существенно превышающего две недели.

На Фигуре 19 показано размещение типовой стеклоплавильной печи 60, имеющей левую сторону 62 и правую сторону 64. Горелки, подобные той, которая приводится по изобретению, устанавливаются с обеих сторон и создают высокотемпературный факел 66 в печи. Дымовые газы от сжигания топлива и окислителя выходят через газоходы 68, показанные с левой и правой стороны печи. Загружаемая шихта 70 поступает в печь и расплавляется теплом, создаваемым высокотемпературным факелом. Расплавленный продукт 72 извлекается из печи и подается по конвейеру (не показан) в зону осветления (не показана).

Параметры печи улучшаются несколькими способами в результате улучшения параметров горелки и способа по настоящему изобретению. Способность управления горелками с большей инерцией и большей ступенчатостью (по сравнению с горелками по предыдущему уровню техники) позволяет получить более длинный, более устойчивый факел с обогащенным топливом с низким уровнем выбросов NOx. Более длинный, более устойчивый факел обеспечивает большую общую скорость передачи тепла к нагрузке. Кроме этого, сочетание лучшей равномерности свойств факела и работы с высокой степенью ступенчатости сводит к минимуму пиковую температуру/радиационное излучение факела, что таким образом снижает вспенивание. Более высокая скорость передачи тепла от пламени к стеклу повышает донную температуру стекла, благоприятствует рециркуляции стекла из зоны осветления в зону варки, снижая таким образом дефекты стекла (повышая выход продукции). Наконец, устранение отложений углерода на наконечнике горелки предотвращает нарушение формы факела, повышает срок службы горелки и снижает требования по техническому обслуживанию горелки.

Преимущества параметров печи за счет использования горелки по настоящему изобретению стали очевидными при проведении испытаний печи на определение ее параметров, в ходе которых горелки по настоящему изобретению были установлены вместо горелок по предыдущему уровню техники, в соответствии с описанием, приведенным в патенте США №5611682 (Slavejkov и др.). Промышленная печь, используемая для этих испытаний, похожа на печь, описание которой приведено на Фигуре 8, в которой предусматривается четыре положения сжигания (левые и правые пары горелок) и четыре дымохода. Состав сырья, удельный съем стекломассы (скорость съема продукции из печи) и расход природного газа и кислорода сохранены полностью без изменений до и после установки горелок по настоящему изобретению. Ключевые рабочие параметры и результаты полномасштабных испытаний печи представлены в Таблице 1.

Несмотря на приведенное описание со ссылками на некоторые воплощения, настоящее изобретение не ограничивается приведенными примерами. Могут быть внесены изменения в деталях, входящих в объем и являющихся эквивалентными признакам формулы изобретения без изменения сущности изобретения.

Реферат

Изобретение предназначено для сжигания топлива. Горелка для сжигания топлива содержит линию подачи топлива, состоящую из нескольких топливных секций; при этом каждая топливная секция соединена с другой секцией и предназначена для подачи потока топлива, включая входную секцию топлива, имеющую первый вход топлива и первый выход топлива, расположенный на расстоянии от первого входа топлива, причем входная секция топлива имеет первую проходную площадь поперечного сечения и выполнена с возможностью подачи потока топлива, поступающего в первый вход топлива, и выходящего из первого выхода топлива, промежуточную секцию топлива, имеющую входное устройство топлива и выходное устройство топлива, расположенное на расстоянии от входного устройства топлива; при этом промежуточная секция топлива предназначена для подачи, по меньшей мере, части потока топлива, поступающего во входное устройство топлива, и выходящего из выходного устройства топлива, и имеющего вторую проходную площадь поперечного сечения; причем вторая проходная площадь поперечного сечения изменяется от начальной проходной площади поперечного сечения во входном устройстве топлива до отличающейся проходной площади поперечного сечения в выходном устройстве топлива, и выходную секцию топлива, имеющую второй вход топлива и второй выход топлива, расположенный на расстоянии от второго входа топлива; при этом выходная секция топлива предназначена для подачи, по меньшей мере, части потока топлива, поступающего во второй вход топлива, и выходящего из второго выхода топлива; и имеющую третью проходную площадь поперечного сечения; причем третья проходна

Формула

линию подачи топлива, состоящую из нескольких топливных секций; при этом каждая топливная секция соединена с другой секцией и предназначена для подачи потока топлива, включая

входную секцию топлива, имеющую первый вход топлива и первый выход топлива, расположенный на расстоянии от первого входа топлива, причем входная секция топлива имеет первую проходную площадь поперечного сечения и выполнена с возможностью подачи потока топлива, поступающего в первый вход топлива и выходящего из первого выхода топлива,

промежуточную секцию топлива, имеющую входное устройство топлива и выходное устройство топлива, расположенное на расстоянии от входного устройства топлива; при этом промежуточная секция топлива предназначена для подачи, по меньшей мере, части потока топлива, поступающего во входное устройство топлива и выходящего из выходного устройства топлива, и имеющую вторую проходную площадь поперечного сечения; причем вторая проходная площадь поперечного сечения изменяется от начальной проходной площади поперечного сечения во входном устройстве топлива до отличающейся проходной площади поперечного сечения в выходном устройстве топлива, и

выходную секцию топлива, имеющую второй вход топлива и второй выход топлива, расположенный на расстоянии от второго входа топлива; при этом выходная секция топлива предназначена для подачи, по меньшей мере, части потока топлива, поступающего во второй вход топлива и выходящего из второго выхода топлива; и имеющую третью проходную площадь поперечного сечения; причем третья проходная площадь поперечного сечения, по существу, является равномерной по всей выходной секции топлива; и

первую линию окислителя, имеющую несколько секций окислителя; при этом каждая секция окислителя соединена с каждой другой секцией окислителя и предназначена для подачи потока окислителя, включая

напорную камеру окислителя, выполненную с возможностью пропускания потока окислителя и имеющую четвертую проходную площадь поперечного сечения; при этом, по меньшей мере, часть напорной камеры окислителя размещена, по существу, по меньшей мере, рядом с частью, по меньшей мере, одной входной секции топлива, промежуточной секции топлива и выходной секции топлива, и

выходную секцию окислителя, выполненную с возможностью пропускания, по меньшей мере, части потока окислителя и имеющую пятую проходную площадь поперечного сечения; при этом пятая проходная площадь поперечного сечения является меньшей или равна четвертой проходной площади поперечного сечения и, по существу, является равномерной по всей выходной секции окислителя; по меньшей мере, участок выходной секции окислителя расположен, по существу, по меньшей мере, рядом с участком выходной секции топлива.

вторую линию окислителя, расположенную рядом с первой линией окислителя; при этом вторая линия окислителя выполнена с возможностью пропускания еще одного потока окислителя или потока другого окислителя.