Усовершенствованный непрерывный способ и устройство для изготовления ломтиков питы - RU2661854C2

Код документа: RU2661854C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления хлеба типа питы и ее ломтиков, а также других таких продуктов в режиме непрерывного процесса.

Предпосылки создания изобретения

Пита, обычно представляющая собой круглую лепешку небольшого размера, является одной из разновидностей лаваша, а предположительным местом ее происхождения является Ближний Восток. Процесс ее изготовления обычно предусматривает раскатку из теста плоского диска, который выпекают в печи обычно при температуре выше 260°С на плоской опорной поверхности. В процессе выпекания наружные слои теста подрумяниваются, создавая преграду, не позволяющую пару выходить наружу. Этот захваченный пар раздувает тесто посередине и формирует карман. При остывании и сплющивании хлеба посередине остается карман, который позднее может начиняться при изготовлении сэндвичей и т.п.

Ломтики питы обычно получают путем разделения и резки лепешек на небольшие кусочки. Изготовление отдельных круглых лепешек питы и их резка на небольшие кусочки требует много времени и не способствует эффективной работе в непрерывном режиме. Одно из известных решений этой задачи предусматривает прессование шарика теста между двумя горячими пластинками с целью получения лепешки и затем ее резку на небольшие кусочки. Эта технология известна как способ прессования шариков теста с последующим разделением и резкой лепешек. Способ прессования шариков теста не является особо эффективным и не обеспечивает желательную производительность на линиях непрерывного или полунепрерывного производства.

На фиг. 1А показано поперечное сечение питы 100, изготовленной способом прессования шариков теста. Обычно питу 100 разделяют вручную путем отрыва верхней половины 102 от нижней половины 104. Обычно пита 100 разрывается в точке 106 ее естественного разделения. Хотя при этом пита 100 выглядит как хлеб домашней выпечки, этот ручной способ неэффективен и требует много времени.

Одна из попыток усовершенствования способа прессования шариков теста описана в патенте US 6291002 под названием "Method for Preparing Elongated Pita" (Способ изготовления продолговатой питы), выданном 18 сентября 2001 г. на имя George Goglanian (далее - патент Goglanian). В патенте Goglanian описан способ, в котором разрезают лист теста в продольном направлении на длинные полосы. Эти полосы выпекают в печи и получают хлебное изделие трубчатой формы. Поскольку из питы трубчатой формы сложно изготовить плоские ломтики, в патенте Goglanian предложено разрезать ее вдоль продольных краев на верхнюю и нижнюю половины. Эти отрезки разрезают на ломтики и, соответственно, получают ломтики из верхней и нижней половин трубчатой питы.

Тем не менее, патент Goglanian имеет ряд недостатков. Во-первых, после выхода из печи хлеб подается в спиральный охладитель. Это означает, что должны нарезаться полосы хлеба определенной длины, которые подают на стадию охлаждения, что нарушает работу в непрерывном режиме. Этот процесс охлаждения неэффективен, поскольку требует ручной транспортировки промежуточного хлебного изделия.

Во-вторых, требуется длительное отверждение частично приготовленных трубчатых изделий до их разделения в продольном направлении. Содержание влаги внутри хлеба составляет около 42%, тогда как содержание влаги на его поверхности составляет около 28% до отверждения. Эта стадия отверждения в окружающей среде должна осуществляться до разделения или резки хлеба. Отверждение обеспечивает равномерное содержание влаги по всему хлебу около 32% по весу. Стадия отверждения в окружающей среде обычно длится от 8 до 24 часов. С учетом такой длительной стадии отверждения в окружающей среде хлеб физически перемещают с производственной линии и вручную помещают в пластмассовые пакеты. Эта стадия отверждения в окружающей среде не способствует эффективному непрерывному процессу.

В-третьих, в целях обеспечения оптимальной эффективности трубчатые изделия должны разрезаться по центру их поперечного сечения. Если их разрезают не по центру, что обычно происходит на практике, это приводит к значительной потере или непроизводительному расходу продукции. Разделение традиционным механическим способом приводит к значительному непроизводительному расходу продукции. Как показано на фиг. 1Б, когда пита 108 увеличивается в объеме в печи, толщина ее краев 102, 104 является неравномерной, что затрудняет выявление точки 106 ее естественного разделения. В идеале, верхняя половина 102 и нижняя половина 104 должны разделяться в точке 106 естественного разделения. При механическом разделении пита 108 проходит через комплект валков и механически разделяется посередине в месте расположения режущих устройства, а не в точке 106 естественного разделения. В результате, режущие устройства отделяют верхнюю половину 102 от нижней половины 104 в какой-либо точке выше или ниже точки 106 естественного разделения. Например, как показано на фиг. 1Б, нижняя половина 104 является значительно более толстой, чем верхняя половина 102. Если режущее устройство разделяет питу 108 в средней точке по ее высоте, верхняя половина 102 будет состоять из двух слоев. При последующей обработке верхняя половина 102 дополнительно разделяется на два куска, или более тонкий слой раскрашивается. Этим отчасти объясняется неэффективное разделение и непроизводительный расход вследствие боя продукции.

Соответственно, существует потребность в более эффективном способе изготовления ломтиков питы. Такой способ должен обеспечивать производительность, характерную для вальцовочных линий, и сводить к минимуму площадь, занимаемую оборудованием.

Краткое изложение сущности изобретения

Согласно одной из особенностей настоящего изобретения предложены усовершенствованные способ и устройство для непрерывного изготовления ломтиков питы, в которых преимущественно преодолены или уменьшены недостатки известных систем и способов.

В одном из вариантов осуществления способ согласно изобретению включает раскатку непрерывного листа из теста для хлеба; продольную резку непрерывного листа теста на непрерывные полосы; тепловую обработку непрерывной полосы теста в печи непрерывного действия, в результате чего получают хлеб непрерывной трубчатой формы, имеющий полость, верхнюю поверхность и нижнюю поверхность; отверждение хлеба непрерывной трубчатой формы в течение менее около 60 секунд; и резку хлеба непрерывной трубчатой формы на небольшие кусочки с помощью обрезного устройства.

В некоторых вариантах осуществления непрерывная стадия ускоренного отверждения происходит в высокочастотной печи. В большинстве вариантов осуществления стадия отверждения завершается в течение менее около 60 секунд. В вариантах осуществления, в которых хлеб непрерывной трубчатой формы разделяют в продольном направлении, необязательно используют конвекционную печь.

В некоторых вариантах осуществления листы теста расстаивают до тепловой обработки. В некоторых вариантах осуществления распыляют на хлеб непрерывной трубчатой формы антиадгезионную жидкость, чтобы устранить клейкость его поверхностей. В одном из вариантов осуществления при резке обнажается внутренняя полость (или сторона мякиша) хлеба непрерывной трубчатой формы. В других вариантах осуществления внутренняя полость обнажается при продольном разделении хлеб непрерывной трубчатой формы.

В другом варианте осуществления способ согласно изобретению включает раскатку непрерывного листа из теста для хлеба; продольную резку непрерывного листа теста на непрерывные полосы; тепловую обработку непрерывной полосы теста в печи непрерывного действия, в результате чего получают хлеб непрерывной трубчатой формы, имеющий полость, верхнюю поверхность и нижнюю поверхность; продольное разделение хлеба непрерывной трубчатой формы на верхнюю половину и нижнюю половину с использованием вакуумного механизма разделения; отверждение хлеба непрерывной трубчатой формы в течение менее около 60 секунд; и резку хлеба непрерывной трубчатой формы на небольшие кусочки с помощью обрезного устройства.

В некоторых вариантах осуществления для транспортировки хлеба непрерывной трубчатой формы используют верхний вакуумный конвейер, соединенный с верхней поверхностью хлеба непрерывной трубчатой формы. В другом варианте осуществления для транспортировки хлеба непрерывной трубчатой формы используют нижний вакуумный конвейер, совмещенный с верхним вакуумным конвейером и соединенный с нижней поверхностью хлеба непрерывной трубчатой формы. В одном из альтернативных вариантов осуществления механизм разделения соединен с вакуумными роликами.

В некоторых вариантах осуществления между верхней и нижней половинами хлеба трубчатой формы помещают наполнитель. В одном из вариантов осуществления верхнюю и нижнюю половины хлеба непрерывной трубчатой формы транспортируют вместе с использованием одноярусного выдачного конвейера. В качестве альтернативы, верхнюю и нижнюю половины хлеба непрерывной трубчатой формы транспортируют по отдельности с использованием верхнего выдачного конвейера и нижнего выдачного конвейера, соответственно.

В некоторых вариантах осуществления настоящего изобретения может обеспечиваться ряд технических преимуществ. Например, в одном из вариантов осуществления изготовление ломтиков питы является преимущественно непрерывным процессом с минимальным объемом ручной транспортировки и значительно меньшим временем охлаждения или отверждения. Другим техническим преимуществом частных вариантов осуществления является получение однородных ломтиков питы и уменьшение отходов производства. Кроме того, в некоторых вариантах осуществления описанного способа получают хлеб непрерывной трубчатой формы с более гладкой поверхностью, в результате чего дополнительно уменьшаются отходы производства на необязательной стадии разделения. Помимо этого, в некоторых вариантах осуществления получают ломтики разделенной питы с выходящим наружу мякишем, а в других вариантах осуществления получают ломтики двухслойной питы. Еще одним техническим преимуществом одного из вариантов осуществления настоящего изобретения является его универсальность. Последовательность нескольких стадий описанного способа может изменяться. Описанный способ и соответствующее оборудование обеспечивают непрерывное получение ломтиков питы без длительного отверждения и охлаждения и с минимальными отходами. Такой способ предусматривает значительно более высокую производительность и минимальную площадь, занимаемую оборудованием.

Краткое описание чертежей

С целью обеспечения более полного понимания настоящего изобретения и его преимуществ далее приведено его описание со ссылкой на сопровождающие чертежи, на которых:

на фиг. 1А показан вид в поперечном разрезе известного из уровня техники ручного разделения лепешки,

на фиг. 1Б показан вид в поперечном разрезе известного из уровня техники механического разделения лепешки,

на фиг. 2 показана блок-схема, иллюстрирующая стадии одного из вариантов осуществления способа согласно изобретению,

на фиг. 3А показан вид в поперечном разрезе одного из вариантов осуществления разделяющего устройства согласно изобретению,

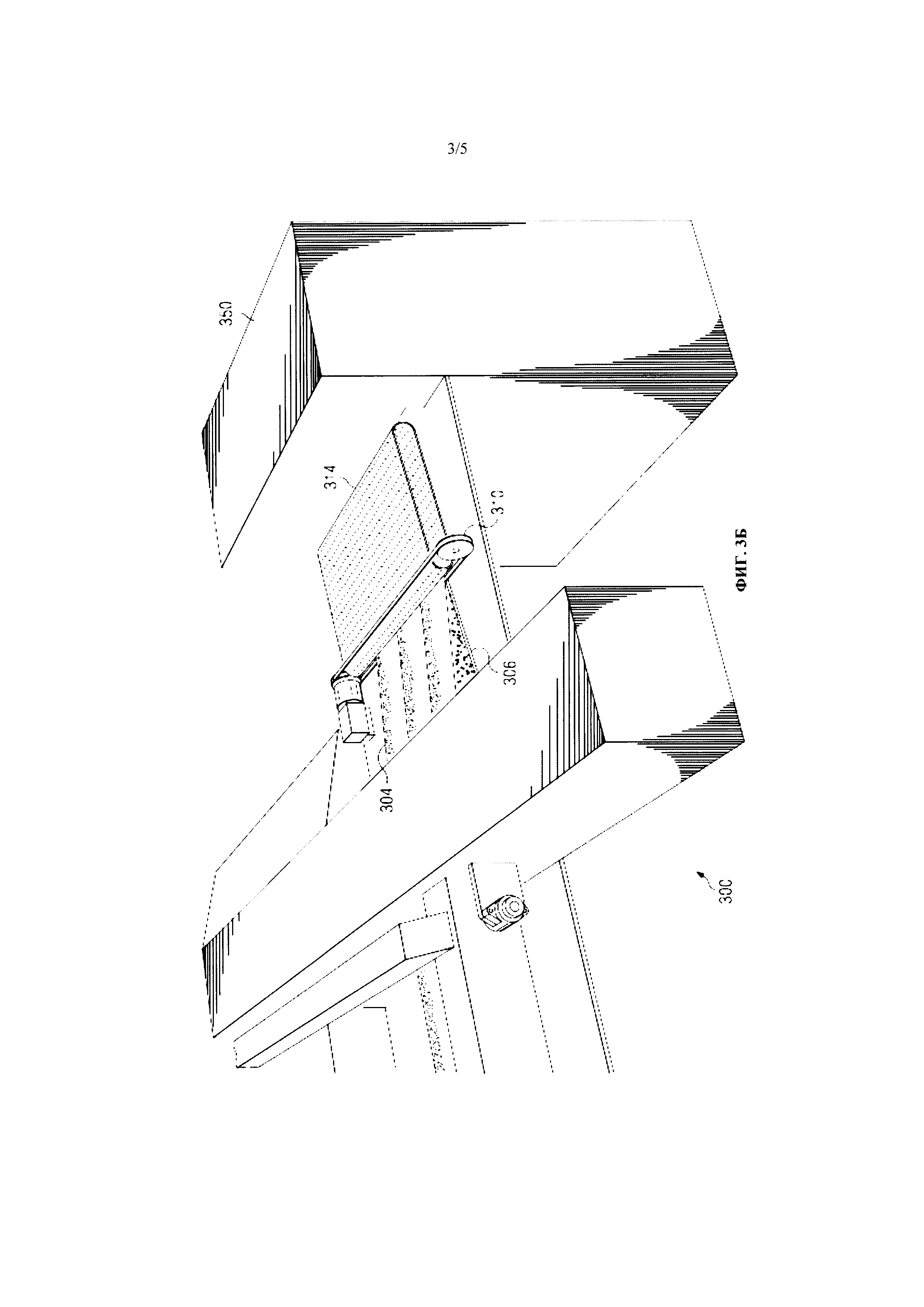

на фиг. 3Б схематически показан один из вариантов осуществления разделяющего устройства согласно изобретению,

на фиг. 3В схематически показан один из вариантов из вариантов осуществления разделяющего устройства согласно изобретению,

на фиг. 4А и 4Б схематически показаны два вариантов осуществления выдачных конвейеров за разделяющим устройством,

на фиг. 5 показан схематический вид сбоку с местным разрезом одного из вариантов осуществления устройства водоструйной резки согласно изобретению,

на фиг. 6А и 6Б показаны виды в поперечном разрезе одного из вариантов осуществления устройства для резки на полосы согласно изобретению, и

на фиг. 7 схематически проиллюстрирован один из вариантов осуществления устройства для резки на ломтики согласно изобретению.

Подробное описание

Вначале следует отметить, что, хотя далее приведены наглядные реализации одного или нескольких вариантов осуществления, описанные системы и способы могут быть реализованы любым числом методов. Изобретение не следует ограничивать наглядными реализациями, чертежами и методами, проиллюстрированными далее, и оно может модифицировано в пределах объема прилагаемой формулы изобретения наряду с полным объемом ее эквивалентов. Если не указано иное, одинаковые элементы обозначены одинаковыми позициями на всех чертежах.

На фиг. 2 проиллюстрированы стадии способа 200 согласно одному из вариантов осуществления изобретения. После перемешивания теста для хлеба из него раскатывают непрерывный лист на стадии 202. В одном из вариантов осуществления лист теста необязательно расстаивают на стадии 204. Затем на стадии 206 разрезают лист теста на две или более непрерывные полосы. В зависимости от варианта осуществления полосы теста поступают со стадии 202 раскатки непосредственно на стадию 208 тепловой обработки или со стадии 204 расстойки на стадию 208 тепловой обработки с целью формирования хлеба трубчатой формы. В некоторых вариантах осуществления хлеб трубчатой формы необязательно разделяют в продольном направлении на стадии 210. В других вариантах осуществления хлеб трубчатой формы в не разделенном виде поступает на следующие стадии получения ломтиков двухслойной питы. После стадии 210 разделения хлеб трубчатой формы необязательно заполняют наполнителем на стадии 212. Хлеб трубчатой формы выдерживают на стадии 214 ускоренного отверждения. В одном из вариантов осуществления на стадии 216 используют водоструйное обрезное устройство для резки хлеба трубчатой формы на небольшие кусочки. Небольшие кусочки необязательно сушат на стадии 218 и охлаждают на стадии 220, чтобы удалить избыток влаги со стадии 216 водоструйной резки. Затем небольшие кусочки подвергают окончательной тепловой обработке на стадии 222, чтобы получить готовый продукт. В различных вариантах осуществления, описанных далее, последовательность некоторых из этих стадий способа 200 согласно изобретению может быть изменена.

В различных вариантах осуществления для реализации способа 200 согласно изобретению используется система непрерывного действия, содержащая множество функциональных блоков. Используемым в описании термином "функциональный блок" обозначается компонент системы непрерывного действия, способный выполнять одну или несколько стадий способа 200. Например, стадия 208 тепловой обработки протекает в соответствующем функциональном блоке, которым в одном из вариантов осуществления является печь непрерывного действия. Другим примером функционального блока является водоструйное обрезное устройство, используемое на стадии 216 резки. Другие функциональные блоки подробнее описаны далее.

А. Стадии раскатки, расстойки и резки

Далее в Таблице 1 приведен пример состава теста, используемого для получения ломтиков питы в одном из вариантов осуществления.

Ингредиенты, такие как приведены в Таблице 1, сначала перемешивают известными из техники способами, чтобы сформировать раскатываемое тесто до стадии 202 раскатки.

В одном из вариантов осуществления способ 200 согласно изобретению начинается со стадии 202 раскатки. Согласно описанию раскатка 202 означает формирование непрерывного листа из теста для хлеба. В одном из вариантов осуществления стадия 202 раскатки представляет собой операцию раскатки с малой нагрузкой. Раскаточное устройство означает любое механическое средство формирования непрерывного листа из теста. В одном из вариантов осуществления раскаточное устройство содержит две или более пар роликов, за счет чего толщина теста постепенно уменьшается и тем самым ограничивается воздействие на тесто со стороны раскаточных устройств. В одном из вариантов осуществления раскаточное устройство формирует лист теста окончательной толщины от около 0,2 до 0,5 см.

В одном из вариантов осуществления система непрерывных конвейеров доставляет непрерывный лист теста на стадию 204 расстойки. Расстойным оборудованием является оборудование для обработки пищевых продуктов, которое позволяет тесту подходить в теплой, влажной среде в течение определенного времени до дальнейшей обработки. Расстойным шкафом является камера с регулируемыми влажностью и температурой, например, относительной влажностью около 50% и температурой около 32°С. Согласно описанию стадия 204 расстойки означает нахождение непрерывного листа теста для питы в описанном расстойном оборудовании или расстойном шкафу. Стадия 204 расстойки позволяет снижать напряжение в тесте и выполнять дрожжам свою функцию. В одном из вариантов осуществления длительность расстойки составляет от 0 до 20 минут в зависимости от количества муки в тесте, количества дрожжей в тесте и предпочтительной текстуры конечного продукта. Например, для получения продукта с более мягкой текстурой обычно требуется более длительная расстойка, чем для получения продукта с более твердой текстурой.

После стадии 204 расстойки конвейер подает непрерывные листы теста через резальное устройство на стадию 206 резки. В одном из альтернативных вариантов осуществления стадия 206 резки предшествует стадии 204 расстойки. Резальное устройство непрерывного действия разрезает на стадии 206 непрерывный лист теста в продольном направлении на плоские полосы или иными словами на два или узких непрерывных листа меньшей ширины. В некоторых вариантах осуществления помимо плоских полос резальное устройство также разрезает лист в продольном направлении, например, на непрерывные шестиугольники и круги. В некоторых вариантах осуществления продольные плоские полосы немного отстоят друг от друга во избежание их слипания. В одном из вариантов осуществления ширина полосы теста составляет от около 20 до 26 см. В некоторых вариантах осуществления используются относительно более широкие полосы теста, чтобы свести к минимуму бой и потери, поскольку более широкие полосы легче разделяются. Другим преимуществом использования более широких полос теста является то, что они в меньшей степени слипаются друг с другом, что позволяет исключить из способа 200 согласно изобретению необязательную стадию размещения полос на определенном расстоянии друг от друга. Поскольку в таких вариантах осуществления не требуется предусматривать зазор, способ 200 позволяет получать полосы такой же ширины, как ширина конвейера, деленная на число желаемых полос. В вариантах осуществления, в которых используются более узкие полосы (например, шириной менее около 3 см), полосы необязательно отстоят друг от друга во избежание повторного слипания.

Б. Стадия тепловой обработки

На стадии 208 тепловой обработки из полос теста выпекают в печи 350 (смотри фиг. 3Б) непрерывные куски 302 хлеба (смотри фиг. 3А). Печью 350 является печь любого типа, позволяющая выпекать изделия из теста при достаточно высоких температурах. В одном из вариантов осуществления печью 350 является двухзонная печь, в которой установлена температур от около 300°С до около 600°С. В одном из вариантов осуществления в зонах 1 и 2 установлены температуры около 595°С и 575°С, соответственно. В некоторых вариантах осуществления время нахождения в печи составляет от около 6 до 60 секунд в зависимости от толщины продукта и интенсивности нагрева.

На стадии 208 тепловой обработки полосы теста увеличиваются в объеме и образуют полость посередине каждой полосы (смотри фиг. 3А). В результате получают хлеб 302 трубчатой формы. Термины "трубчатый хлеб типа питы", "трубчатая пита", "трубчатый хлеб", "цельная трубка" или любая из их форм множественного числа (собирательно обозначенные позицией 302) используются взаимозаменяемо и обозначают подвергнутое частичной тепловой обработке на стадии 208 непрерывное хлебное изделие с полостью посередине.

В одном из вариантов осуществления после стадии 208 тепловой обработки в печи хлеб 302 трубчатой формы подвергнут лишь частичной тепловой обработке, и содержит около 32% по весу воды. Кроме того, хлеб 302 трубчатой формы остается клейким и мягким посередине и имеет более высокое содержание влаги внутри, чем снаружи. В некоторых вариантах осуществления хлеб 302 трубчатой формы сохраняет свою трубчатую структуру, и его верхний слой 304 и нижний слой 306 снова не слипаются друг с другом.

В. Необязательная стадия разделения

Разделенные трубки

Трубчатая пита 302, выпеченная в печи 350, может быть обработана различными способами. В одном из вариантов осуществления на стадии 210 разделения (фиг.2) используют разделяющее устройство 300 (смотри фиг. 3А, 3Б и 3В), чтобы разделить хлеб 302 непрерывной трубчатой формы. Согласно описанию разделяющее устройство 300 означает любое режущее оборудование, способное разделять хлеб 302 непрерывной трубчатой формы в продольном направлении. Выражение "в продольном направлении" означает по длине хлеба 302 непрерывной трубчатой формы. В качестве альтернативы, в способе 200 согласно изобретению не используется необязательная стадия 210 разделения в продольном направлении, и непрерывные цельные трубки 302 поступают непосредственно на следующие стадии.

В некоторых вариантах осуществления непрерывную трубчатую питу 302 разделяют в продольном направлении на стадии 210 с помощью вакуумного устройства. Такое вакуумное устройство включают любое вакуумное оборудование, способное перемещать непрерывную трубчатую питу 302 через разделяющее устройство 300 с сохранением (за счет вакуума) трубчатой структуры. Некоторые примеры применимого вакуумного устройства включают вакуумный конвейер(-ы) 308, 312, 314 (смотри, например, фиг. 3А и 3Б) или вакуумные ролики 316, 318 (смотри, например, фиг. 3В). Хлеб 302 трубчатой формы, выходящий из печи 350, остается мягким. В некоторых вариантах осуществления хлеб 302 трубчатой формы сохраняет упругость за счет того, что верхний вакуумный конвейер 308 создает натяжение верхней стороны 304, а нижний вакуумный конвейер 312 создает натяжение нижней стороны 306. Поскольку хлеб 302 трубчатой формы является мягким, он более однородно формуется при равномерном натягивании двумя вакуумными конвейерами 308, 312. В различных вариантах осуществления вакуумные конвейеры могут быть модифицированы в расчете на питу любой формы, включая круглую или шестиугольную.

Как показано на фиг. 3А, в некоторых вариантах осуществления хлеб 302 трубчатой формы удерживается на месте системой из двух вакуумных конвейеров 308, 312. Верхний вакуумный конвейер 308 соединен с верхней стороной верхней стороной 304 хлеба трубчатой формы, а нижний вакуумный конвейер 312 соединен с нижней стороной 306 хлеба 302 трубчатой формы. Верхний вакуумный конвейер 308 и нижний вакуумный конвейер 312 совмещены с целью синхронизации их перемещения, чтобы хлеб 302 трубчатой формы не испытывал какого-либо нежелательного сдвигающего действия в продольном направлении. Согласно описанию термин "совмещены" означает, что оба вакуумных конвейера 308, 312 перемещаются преимущественно с одинаковой скоростью, преимущественно в одном направлении и преимущественно одновременно. Хотя на фиг. 3Б показано, что вакуумный конвейер 314 заканчивается незадолго до ленточной пилы 310, это сделано лишь в целях иллюстрации, чтобы показать разделяемый хлеб 302 трубчатой формы. В различных вариантах осуществления вакуумные конвейеры 308, 312 используются в любой момент, начиная с извлечения хлеба 302 трубчатой формы из печи после стадии 208 тепловой обработки (фиг. 2) до тех пор, пока больше не потребуются вакуумные конвейеры 308, 312.

В одном из альтернативных вариантов осуществления стенки трубки 302 удерживаются в натянутом положении только с помощью одинарного верхнего вакуумного конвейера 314, поднимающего верхнюю часть 304 (смотри фиг. 3Б). В другом варианте осуществления хлеб 302 трубчатой формы сохраняет свою полую структуру. В таких вариантах осуществления вместо вакуумных конвейеров 308, 312 полной длины используются вакуумные ролики 316, 318, чтобы удерживать хлеб 302 трубчатой формы вблизи механизма 310 разделения (смотри фиг. 3В). В таких вариантах осуществления верхний вакуумный ролик 316 совмещен с нижним вакуумным роликом 318.

Одним из преимуществ использования одинарного вакуумного конвейера 314, вакуумных конвейеров 308, 312 или вакуумных роликов 316, 318 помимо сохранения трубчатой структуры является возможность равномерной резки трубок 302 и, соответственно, сведение к минимуму отходов производства.

В одном из вариантов осуществления, проиллюстрированном на фиг. 3А, для получения хлеба 302 немного сплющенной, преимущественно прямоугольной трубчатой формы используются двухуровневые разнесенные вакуумные конвейеры 308, 312. Расстояние по высоте между верхним вакуумным конвейером 308 и нижним вакуумным конвейером 312 определяет высоту хлеба трубчатой формы. При помещении механизма 310 разделения на полпути между вакуумными конвейерами 308, 312 хлеб трубчатой формы будет разделяться по вертикали вдоль его центральной линии. В результате верхняя половина 304 и нижняя половина 306 имеют почти одинаковый размер и форму, что обеспечивает однородные готовые изделия в виде ломтиков. В одном из альтернативных вариантов осуществления, проиллюстрированном на фиг. 3Б, вакуумные ролики 316, 318 разнесены таким образом, что сдавливают хлеб 302 трубчатой формы и придают ему преимущественно прямоугольную форму в поперечном сечении вблизи механизма 310 разделения. В другом варианте осуществления используется одинарный вакуумный конвейер 314, ориентированный таким образом, что сплющивает хлеб 302 трубчатой формы и придает ему преимущественно прямоугольную форму в поперечном сечении вблизи механизма 310 разделения. За счет схождения вакуумных конвейеров 308, 312 или вакуумных роликов 316, 318 вблизи механизма 310 разделения облегчается получения более однородного разделенного хлеба.

В одном из вариантов осуществления, проиллюстрированном на фиг. 3А, механизмом 310 разделения являются горизонтальные вращающиеся пластины. Горизонтальные вращающиеся пластины расположены с обеих сторон хлеба 302 непрерывной трубчатой формы. Вращающиеся пластины вращаются вокруг оси, перпендикулярной горизонтальной плоскости хлеба трубчатой формы. Чтобы одновременно разделять несколько хлебов 302 трубчатой формы, в одном из вариантов осуществления помещают два хлеба 302 трубчатой формы по обе стороны горизонтальной вращающейся пластины. При использовании вращающихся пластин необязательно используется ультразвук или другая применимая технология для предотвращения накопления остатков на пластинах. В одном из вариантов осуществления разделяющее устройство 300 обращено по направлению к концу вакуумных конвейеров 308, 312 той стороной, из которой из него выходит хлеб 302 трубчатой формы. В вариантах осуществления, в которых используются вращающиеся пластины, ведущий конец хлеба 302 трубчатой формы (т.е. конец, формируемый в самом начале непрерывного процесса) отрезают, чтобы хлеб 302 трубчатой формы мог разделиться на две половины 304, 306.

В другом варианте осуществления, проиллюстрированном на фиг. 3Б, механизмом 310 разделения является зазубренная ленточная пила. Ленточная пила расположена на выходном конце вакуумных конвейеров 308, 312 и разделяет хлеб 302 трубчатой формы на верхнюю половину 304 и нижнюю половину 306. Механизм 310 разделения осуществляет резку по вертикальной центральной линии и разделяет хлеб 302 трубчатой формы на верхнюю половину 304 и нижнюю половину 306. В некоторых вариантах осуществления используется применимая технология предотвращения накопления остатков на ленточной пиле. В других вариантах осуществления механизмом 310 разделения является любой механизм, применимый для непрерывного разделения на стадии 210 хлеба 302 непрерывной трубчатой формы. Одним из преимуществ некоторых вариантов осуществления описанного способа является то, что получаемый хлеб 302 непрерывной трубчатой формы имеет более гладкую поверхность, что дополнительно уменьшает отходы производства на необязательной стадии разделения.

После того, как на стадии 210 разделения трубчатая пита 302 разделена на две половины 304, 306, их перемещают на следующие стадии по меньшей мере двумя различными способами. В одном из вариантов осуществления, проиллюстрированном на фиг. 4А, высвобождают верхнюю половину 304 из верхнего вакуумного конвейера 308, позволяя ей упасть на нижнюю половину 306, после чего обе половины 304, 306 ложатся на одноярусный выдачной конвейер 400. Затем вместе перемещают обе половины 304, 306. В другом варианте осуществления, проиллюстрированном на фиг. 3В и 4Б, перемещают обе половины 304, 306 с использованием двухъярусного выдачного конвейера 402, 404. Двухъярусный выдачной конвейер состоит из верхнего выдачного конвейера 402 и нижнего выдачного конвейера 404. Верхнюю половину 304 и нижнюю половину 306 хлеба трубчатой формы по отдельности перемещают посредством верхнего выдачного конвейера 402 и нижнего выдачного конвейера 404, соответственно. В различных вариантах осуществления одноярусные 400 или двухъярусные 402, 404 выдачные конвейеры являются ленточными конвейерами, вакуумными конвейерами или сочетанием того и другого.

Одним из преимуществ разделения на стадии 210 хлеба 302 трубчатой формы является то, что при этом его внутренняя сторона или сторона мякиша выходит наружу, и он выглядит как домашний хлеб, разделенный вручную. Выходящий наружу мякиш обогащает вкусовые ощущения потребителя за счет уникальной текстуры мякиша питы. Соответственно, одной из выгод применения двухъярусного выдачного конвейера 402, 404 является то, что он помогает сохранять текстуру стороны мякиша за счет раздельной транспортировки верхней половины 304 и нижней половины 306 хлеба трубчатой формы.

В некоторых вариантах осуществления на сторону мякиша разделенных трубок 304, 306 необязательно распыляют антиадгезионную жидкость, которая предотвращает их повторное слипание. По меньшей мере в одном из вариантов осуществления антиадгезионная жидкость также является средством усиления аромата, таким как масло. Разделенные трубки 304, 306 сохраняют текстуру мякиша и повторно не слипаются друг с другом даже при их транспортировке с использованием одноярусного выдачного конвейера 400.

Неразделенные трубки

В некоторых вариантах осуществления в способе 200 согласно изобретению не используется стадия 210 разделения, и на следующие стадии поступает неразделенный хлеб 302 трубчатой формы. Одним из преимуществ отсутствия стадии разделения является исключение необходимости использовать вакуумные конвейеры 308, 312, 314, вакуумные ролики 316, 318 или двухъярусный выдачной конвейер 402, 404 и тем самым снижение эксплуатационных затрат.

Другим преимуществом цельной трубки 302 является возможность получения двухслойной питы или ломтиков, которые выглядят и ощущаются как традиционная пита ручного изготовления. В одном из вариантов осуществления цельные трубки 302 необязательно сжимают на прессе с опускающимися роликами, прессе с выпуклыми роликами или другом устройстве, которое прижимает верхний и нижний слои друг к другу в определенных точках. Стадия сжатия предшествует стадии 214 отверждения, показанной на фиг. 2, или следует за ней.

В некоторых вариантах осуществления на сторону мякиша или наружный слой цельных трубок 302 необязательно распыляют антиадгезионные жидкости. Кроме того, выходящий наружу мякиш цельных трубок 302 обеспечивается методами резки 216 (описанными далее).

Г. Необязательная стадия заполнения

Потребители часто макают ломтики питы в хумус или другие соусы. В некоторых вариантах осуществления выбираются наполнители, имитирующие вкус и аромат таких соусов. В качестве альтернативы, в других вариантах осуществления с целью повышения питательной ценности и для привлечения заботящихся о здоровье потребителей выбираются наполнители на плодовой или овощной основе. Наполнителями могут являться наполнители как сладкого, так и пряного типа. Выбор наполнителя определяется различными факторами, включая вкус и аромат, привкус, питательную ценность и активность воды в наполнителе.

Одним из преимуществ стадии 210 разделения хлеба 302 трубчатой формы является то, что полость между верхней половиной 304 и нижней половиной 306 хлеба трубчатой формы можно легко заполнять (на стадии 212 заполнения) различными наполнителями. В таких вариантах осуществления после того, как между верхней половиной 304 и нижней половиной 306 хлеба трубчатой формы помещают наполнитель, их необязательно прижимают друг к другу с помощью пресса с опускающимися роликами, пресса с выпуклыми роликами или другого устройства, которое прижимает верхний и нижний слои друг к другу. Стадия сжатия помогает обеспечивать сцепление между хлебом и слоями наполнителя.

Д. Стадия отверждения

Последовательность необязательной стадии 210 разделения, необязательной стадии 212 заполнения и стадии 214 ускоренного отверждения, а также необязательных стадий сжатия и распыления антиадгезионной жидкости является по большей части взаимозаменяемой. Например, в одном из вариантов осуществления хлеб 302 трубчатой формы поступает на стадию 214 отверждения после необязательной стадии 210 разделения и необязательной стадии 212 заполнения. В одном из альтернативных вариантов осуществления необязательная стадия 210 разделения и необязательная стадия 212 заполнения следуют за стадией 214 отверждения. В еще одном варианте осуществления необязательная стадия 210 разделения предшествует стадии 214 отверждения, а необязательная стадия 212 заполнения следуют за стадией 214 отверждения.

Согласно описанию стадия 214 отверждения означает процесс, посредством которого в хлебе уравновешивается содержание влаги. Отверждение также способствует ретроградации крахмала. В одном из вариантов осуществления желаемое равномерное содержание влаги после отверждения составляет от около 20 до около 36%, предпочтительно около 28%. При отсутствии клейкости или повторного слипания у неразделенной трубчатой питы 302 или разделенных трубок 304, 306 в некоторых вариантах осуществления стадия отверждения может необязательно исключаться.

В одном из вариантов осуществления стадия 214 отверждения происходит в сушилке или печи с использованием электромагнитной энергии в диапазоне частот от около 10 мегагерц (МГц) до около 3 гигагерц (ГГц). Устройство, работающее в диапазоне 10-100 МГц, обычно называют радиочастотной (РЧ) сушилкой. Так называемый процесс "сушки изнутри наружу" с использованием РЧ сушилки уравновешивает содержание влаги. В одном из вариантов осуществления подают непрерывную трубчатую питу 302 (или разделенные трубки 304, 306) между электродами, генерирующими переменное электрическое поле, полярность которого меняется с частотой около 40 мегагерц. При прохождении через переменное электрическое поле полярные молекулы постоянно переориентируются таким образом, чтобы быть обращенными к противоположному полюсу. На частоте 40 мегагерц это быстрое перемещение вызывает быстрый нагрев полярных молекул воды по все толщине продукта везде, где присутствует влага. Неполярные вещества, такие как жир, масло и сухие ингредиенты, не вступают в реакцию и, соответственно, не нагреваются непосредственно РЧ энергией. Таким образом, антиадгезионные жидкости могут необязательно применяться до стадии 214 отверждения. В случае неразделенных трубчатых пит 302 наиболее влажная область хлеба (т.е. находящаяся внутри трубки) поглощает больше РЧ энергии и предпочтительно высыхает изнутри. В результате дальнейшей отверждения хлеб 302 трубчатой формы после этого процесс уравновешивания также снижается общее содержание влаги в хлебе 302 трубчатой формы.

В одном из вариантов осуществления за счет применения РЧ сушилки обеспечивается равномерное и быстрое отверждение хлеба 302 трубчатой формы на стадии 214. Отверждение в атмосферных условиях может длиться любое время от 8 до 24 часов в зависимости от температуры и влажности. Стадия 214 ускоренного РЧ отверждения согласно изобретению значительно сокращает время пребывания на стадии отверждения. В одном из вариантов осуществления температура внутри РЧ сушилки составляет от около 35°С до около 150°С, а время пребывания составляет от около 15 до около 60 секунд, предпочтительно от около 20 до около 30 секунд.

Если обе половины 304, 306 трубчатого хлеба транспортируют с использованием одноярусного конвейера 400, как показано на фиг. 4А, они поступают в одноярусную РЧ сушилку. Если половины 304, 306 транспортируют с использованием двухъярусных выданных конвейеров 402, 404, как показано на фиг. 4Б, они поступают в двухъярусную РЧ сушилку.

В одном из альтернативных вариантов осуществления стадия 214 отверждения происходит в двухъярусной печи с высококонвективным воздушным нагревом. Используемый термин "печь с высококонвективным воздушным нагревом" означает нагревательное устройство с высоким коэффициентом теплоотдачи (например, от около 30 до около 1000 ватт/кв. метр/градус Цельсия). В одном из дополнительных альтернативных вариантов осуществления на стадия 214 отверждения используется источник инфракрасного нагрева. В одном из вариантов осуществления используется двухъярусная печь с двойной струйной ударной сушкой. Поскольку струйная ударная сушка является по большей части поверхностной, отверждение согласно этому варианту осуществления является более эффективным в случае разделенных трубок 304, 306. В таких вариантах осуществления температура воздуха внутри печи составляет от около 60°С до 400°С. Преимуществом использования конвекционной печи является ее способность усиливать вкус, аромат и цвет хлеба, например, за счет подрумянивания.

Е. Стадия резки

После того как разделенные половины 304, 306 (или цельная трубка 302) выходят со стадии 214 отверждения, они поступают на стадию 216 резки, на которой их разрезают на небольшие кусочки с помощью обрезного устройства. Используемым термином "обрезное устройство" обозначается любое механическое средство, способное непрерывно резать хлеб 302 трубчатой формы или разделенные трубки 304, 306 в продольном и поперечном направлениях. Согласно изобретению выражение "в продольном или поперечном направлении" означает направление, в целом перпендикулярное продольному направлению хлеба 302 трубчатой формы или разделенных трубок 304, 306. В различных вариантах осуществления готовые небольшие кусочки имеют различные формы, такие как квадрат, прямоугольник, параллелограмм, треугольник или другие многоугольные формы.

Существуют различные способы непрерывной резки на небольшие кусочки. Например, может использоваться отрезной ролик, механическое дробление, ультразвуковая резка или резка ножницами. Тем не менее, эти способы могут создавать проблемы в случае цельных трубок 302. Отрезные ролики или механические ножницы прижимают верхний слой 304 в нижнему слою 306 трубчатой питы 302, в результате чего этом их края сплющиваются, и два слоя соединяются друг с другом. При этом сторона мякиша (т.е. внутренняя поверхность трубки) оказывается закупоренной. В результате, ломтики питы будут снова увеличиваться в объеме при поступлении на стадию окончательной тепловой обработки, что приводит увеличению боя и различиям в текстуре готовых ломтиков. Выходящий наружу мякиш исключает повторное увеличение ломтиков питы в объеме в устройстве для окончательной тепловой обработки. Соответственно, может быть выгодным сохранение выходящего наружу мякиша на стадии 216 резки. Кроме того, при использовании традиционных способов резки хлеб 302 трубчатой формы сильно охлаждают во избежание сплющивания краев. Охлаждение является малоэкономичным по энергии и занимаемой площади. Кроме того, транспортировка хлеба 302 трубчатой формы в охладитель и из охладителя требует резки хлеба 302 трубчатой формы на отрезки определенной длины, что нежелательно для непрерывного процесса.

В одном из вариантов осуществления обрезным устройством является системой 500 непрерывной водоструйной резки (смотри фиг. 5), способной разрезать хлеб 302 трубчатой формы или половины 304, 306, не сплющивая края и обеспечивая выходящий наружу мякиш при температуре около 93°С, т.е. без охлаждения. Система 500 водоструйной резки содержит барическую систему, которая доставляет воду под давлением, водосборную систему и кинематическую систему. Система 500 водоструйной резки способна работать во взаимодействии с непрерывным конвейером, по которому транспортируется хлеб трубчатой формы.

Рассмотрим на фиг. 5, на которой показаны основные элементы системы 500 водоструйной резки. Кинематическая система содержит режущую головку 550 и проницаемую систему 504 транспортировки, которая подает непрерывные половины 304, 306 или непрерывный хлеб 302 на стадию 216 резки. Режущая головка 550 содержит одно или несколько подвижных водоструйных сопел 552, необязательно размещенных в определенном порядке, и сопутствующее оборудование, которое управляет перемещением режущей головки 550. Водоструйные сопла 552 сообщаются с барической системой посредством линии подачи воды под высоким давлением (не показанной). Конвейер 504 является перфорированным или иначе проницаемым, чтобы струи воды могли стекать в улавливающий бак 560 снизу.

В системах непрерывной водоструйной резки часто используется струйное сопло, которое с точной скоростью перемещается по единой линейной наклонной траектории через слой продукта (например, по ширине массива трубчатого хлеба 302 или половин 304, 306, транспортируемых посредством проницаемой системы 504 транспортировки) и по прямой линии разрезает движущиеся по конвейеру полосы. Струйное сопло начинается у переднего края слоя продукта и достигает заднего края, при этом струйное сопло должно возвращаться в исходное положение для выполнения следующей стадии резки. На стадии возврата поток воды должен быть остановлен во избежание резки непрерывных полос продукта под углом, в результате чего образуются куски неправильной формы. В традиционных водоструйных системах используется отклонитель или запорные клапаны для прекращения потока воды через струйное сопло. Поскольку отклонитель или запорный клапан должен выдерживать огромное давление, разумеется, что эти детали являются быстроизнашивающимися и требующими частой замены.

В одном из вариантов осуществления в барической системе используется давление воды 13000 фунтов на кв. дюйм (914 килограмм на кв. см). В то же время, при традиционной операции водоструйной резки используется давление воды от 30000 фунтов на кв. дюйм до 60000 фунтов на кв. дюйм.

Согласно изобретению система водоструйной резки под низким давлением означает систему водоструйной резки под более низким давлением воды, чем в традиционной водоструйной системе или ниже 30000 фунтов на кв. дюйм. В одном из вариантов осуществления в системе 500 водоструйной резки под низким давлением используется давление ниже 30000 фунтов на кв. дюйм от около 10000 до около 25000 фунтов на кв. дюйм. При более низком давлении резко снижается скорость потока и потребность в электроэнергии, что делает эту технологию более практичной. При более низких рабочих давлениях также снижается степень износа работающих под давлением компонентов. Поскольку способ согласно изобретению является непрерывным и, соответственно, не предусматривает циклов пуск-останов, снижается износ деталей.

Система 500 водоструйной резки имеет очень высокое быстродействие по сравнению с традиционными системами водоструйной резки. В одном из вариантов осуществления непрерывные полосы питы проходят через систему 500 водоструйной резки со скоростью около 30 метров в минуту, при этом длина ломтика составляет около 5 сантиметров по ширине слоя около 125 сантиметров. За счет более высокой скорости повышается пропускная способность и тем самым производительность процесса в целом.

Когда режущая головка 550 выходит за пределами ширины конвейера, поток воды поступает непосредственно в улавливающий бак 560 снизу, как показано на фиг. 5. Водосборная система содержит улавливающий бак 560 и систему регулирования туманообразования. Улавливающий бак 560 является достаточно большим, чтобы покрывать всю траекторию режущей головки 550. Под воздействием струи воды на улавливающий бак 560 снизу конвейера 504 в режущей камере образуется большое количество тумана. Туман может осаждаться на полосы питы, повышая при этом содержание влаги в них, и снижать эффективность процесса (поскольку влагу потребуется снова удалять). Согласно изобретению системой регулирования туманообразования является система, которая уменьшает или предотвращает осаждение на пите тумана, образуемого струями воды на стадии 216 резки. В одном из вариантов осуществления используется сочетание гасителей струй, таких как сетчатые лопасти из нержавеющей стали, в составе системы регулирования туманообразования. В другом варианте осуществления нагнетают усиленный поток воздуха (с помощью вакуумного насоса или нагнетателя), чтобы значительно уменьшить туманообразование.

В некоторых вариантах осуществления цельную трубку 302 обрезают, чтобы обнажить сторону мякиша, как показано на фиг. 6А и 6Б. Обрезное устройство 600 имеет две или более траекторий резки: А-А' и В-В'. В случае траектории А-А' хлеб 302 трубчатой формы режут вдоль краев и получают краевой кусок 602, согнутый примерно в половину ширины (если смотреть сверху) среднего куска 604, 606. Иными словами, расстояние между А и В примерно вдвое превышает расстояние между А и краем хлеба 302. Расстояние между А и В и число линий В-В' соответствующим образом корректируется в зависимости от ширины хлеба 302 и желаемого размера получаемых ломтиков. После резки краевые куски 602 разгибаются и плашмя падают на конвейер 610 (фиг. 6Б). Таким образом, после резки на стадии 216 краевые куски 602 и средние куски 604, 606 имеют преимущественно одинаковую ширину. Средние куски 604 нижнего слоя транспортируют по конвейеру 610. Средние куски 606 транспортируют с использованием вакуумного конвейера 608.

В одном из вариантов осуществления обрезное устройство 600 разрезает слой продукта в продольном и поперечном направлениях. В одном из альтернативных вариантов осуществления обрезное устройство 600 разрезает слой продукта только в продольном направлении, а отдельное поперечное обрезное устройство 702 разрезает слой 704 продукта поперек на небольшие кусочки (фиг. 7). Как обрезное устройство 600, так и поперечное обрезное устройство 702 могут представляться собой систему 500 водоструйной резки 500 или любой другой применимый механизм резки. В некоторых вариантах осуществления средние куски 606 верхнего слоя отрезают вместе со средними кусками 604 нижнего слоя. В других вариантах осуществления их подают в отдельное обрезное устройство.

Ж. Необязательные завершающие стадии

В одном из вариантов осуществления при резке цельных трубок 302 на стадии 216 получаемые ломтики имитируют традиционную питу со стороной мякиша посередине. Поскольку эти "двухслойные" ломтики питы могут иметь более высокое содержание влаги внутри кармана, чем на поверхности, в них необязательно уравновешивают содержание влаги или сушат на стадии 218 в другой РЧ сушилке. Стадия сушки также обеспечивает удаление тумана, улавливаемого внутри кармана на стадии 216 водоструйной резки. Эта стадия также сокращает время пребывания небольших кусочков на стадии 222 окончательно тепловой обработки за счет удаления дополнительной влаги на стадии 218 сушки. В одном из вариантов осуществления содержание влаги после стадии 218 сушки составляет от около 5% до около 30% по весу.

После стадии 216 резки или необязательной стадии 218 сушки получаемый продукт направляют на необязательную стадию 220 охлаждения. В различных вариантах осуществления стадия 220 охлаждения протекает в условиях окружающей среды или в спиральном охладителе. В некоторых вариантах осуществления охлаждение в условиях окружающей среды длится около 10 минут.

Отдельные небольшие кусочки (полученные из разделенных половин 102, 104 или цельных трубок 302) подвергают окончательной тепловой обработке на стадии 222 до достижения содержания влаги от около 1% до около 2,5% по весу. Стадия 222 окончательной тепловой обработки происходит в любом устройстве для тепловой обработки, способном удалять влагу из небольших кусочков. В некоторых вариантах осуществления устройством для окончательной тепловой обработки является устройство типа печи, такой как конвекционная печь. После этой стадии 222 готовые ломтики питы упаковывают и отгружают. За счет низкого содержания влаги в готовом продукте, обычно от около 1% до около 2,5%, обеспечивается более длительный срок его хранения.

Способ 200 согласно изобретению имеет множество преимуществ, и все они обеспечиваются за счет непрерывного автоматизированного процесса. За счет исключения ручной транспортировки снижаются затраты на рабочую силу, а также уменьшается бой продукта и, соответственно, потери. Кроме того, повышается однородность продукта, поскольку не происходит изменений условий отверждения хлеба 302 трубчатой формы, как при традиционном отверждении. Однородность продукта по сравнению с ручным разделением хлеба или другими механическими процессами также повышается за счет применения вакуумных конвейеров 308, 312 наряду с механизмом 310 разделения (вращающимися пластинами, ленточной пилой или аналогичными устройствами). Помимо этого, отсутствие длительных стадий отверждения и охлаждения в условиях окружающей среды исключает необходимость в отдельном помещении для хранения хлеба. Гибкость способа 200 согласно изобретению, т.е. возможность изменения порядка следования различных стадий расширяет возможности изготовления ломтиков питы. Например, хлеб 302 трубчатой формы может обрабатываться антиадгезионной жидкостью, заполняться ароматизированными наполнителями, прессоваться или частично выпекаться в печи со струйной ударной сушкой.

Новый способ 200 согласно изобретению стал возможным за счет сочетания различных описанных в изобретении компонентов, включающих разделяющее устройство 300, соединенное вакуумными роликами 316, 318 или вакуумными конвейерами 308, 312, 314, одноярусную РЧ сушилку, двухъярусную РЧ сушилку, двухъярусную печь со струйной ударной сушкой, систему 500 водоструйной резки и обрезные устройства 600, 700.

Хотя настоящее изобретение описано на примере нескольких вариантов осуществления, специалисты в данной области техники могут предложить множество изменений, разновидностей, преобразований, трансформаций и модификаций, и предполагается, что такие изменения, разновидности, преобразования, трансформации и модификации включены в настоящее изобретение и входят в пределы существа и объема прилагаемой формулы изобретения. В объем изобретения также входят альтернативные варианты осуществления, которые вытекают из сочетания, объединения или исключения признаков вариантов осуществления.

Чтобы облегчить интерпретацию прилагаемой к настоящей заявке формулы изобретения для патентного ведомства США и любых специалистов, заявитель хотел бы отметить, что (а) ни один из пунктов прилагаемой формулы изобретения не подразумевает ссылки на часть 6 статьи 112 раздела 35 Свода законов США в редакции на дату подачи настоящей заявки, если в конкретных пунктах формулы изобретения в прямой форме не используются термины "средство" или "стадия"; и (б) ни одна из формулировок в заявке не подразумевает ограничения настоящего изобретения иначе, чем в прилагаемой формуле изобретения.

Реферат

Изобретение относится к пищевой промышленности, а именно к непрерывному способу изготовления хлебных ломтиков и непрерывной линии их изготовления. Раскатывают непрерывный лист из теста для хлеба. Продольно нарезают указанный лист теста на непрерывные полосы. Проводят тепловую обработку непрерывной полосы теста в печи непрерывного действия с получением хлеба непрерывной трубчатой формы, имеющей полость, верхнюю и нижнюю поверхности. Полученный хлеб продольно разделяют на верхнюю половину и нижнюю половину с использованием механизма разделения при помощи вакуумного устройства, содержащего верхний вакуумный конвейер, соединенный с верхней поверхностью хлеба непрерывной трубчатой формы. Отверждают хлеб непрерывной трубчатой формы в течение менее чем около 60 секунд. Разрезают хлеб трубчатой формы на небольшие кусочки с использованием обрезного устройства. Линия непрерывного изготовления хлебных ломтиков содержит раскаточное устройство, сообщающееся с режущим устройством, режущее устройство, дополнительно сообщающееся с печью, печь, дополнительно сообщающуюся с первой радиочастотной сушилкой, первую радиочастотную сушилку, дополнительно сообщающуюся с обрезным устройством, и дополнительно содержит разделяющее устройство, расположенное между печью и первой радиочастотной сушилкой и сообщающееся с ними. Конвейер между печью и разделяющим устройством содержит верхний вакуумный конвейер, соединенный с верхней поверхностью транспортируемого хлебного изделия. Изобретение позволяет уменьшить бой и потери продукта, повысить его однородность. Отсутствие длительных стадий отверждения и охлаждения в условиях окружающей среды исключает необходимость в отдельном помещении для хранения хлеба. 2 н. и 18 з.п. ф-лы, 12 ил., 1 табл.

Комментарии