Стекловаренная установка - RU2707220C2

Код документа: RU2707220C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к стекловаренной установке с варочной ванной с подковообразным пламенным обогревом, содержащей боковые стенки и дно, причем варочная ванна имеет варочную поверхность, по меньшей мере, 40 м2. Загрузка стекловаренной установки происходит сбоку через засыпной карман с помощью загрузочного устройства.

Уровень техники

Варочная ванна имеет обычно впуск для подачи шихты и преимущественно каналообразный выпуск для отбора сваренного стекла, причем впуск варочной ванны соединен с засыпным карманом и причем засыпной карман содержит навес, имеющий в направлении загрузочного устройства торцевую стенку, которая заключает с навесом газовую камеру, открытую к варочной ванне. Площадь обычного засыпного кармана составляет, как правило, 1,5-3,5 м2. На противоположном впуску варочной ванны конце засыпной карман имеет, кроме того, отверстие в торцевой стенке, которое служит для загрузки шихты.

Варка стекла относится к энергоемким промышленным процессам. Поэтому предпринимаются разнообразные попытки уменьшения необходимой энергии на тонну получаемого стекла. В качестве примера высоких энергозатрат следует сослаться на получение так называемого натриево-кальциево-силикатного стекла. Эта группа из множества составов стекла используется во всем мире для 80% производства стекла. Она является основой получения посудного и листового стекла. В качестве энергоносителей для этого процесса используются преимущественно ископаемые топлива. Они приводятся в экзотермическую реакцию либо с воздухом, либо с кислородом в качестве окислителей. Высвободившаяся энергия передается в камере сгорания на варочную ванну или на уложенную на нее сырьевую смесь. В процессе варки большая доля энергии необходима для превращения сырьевой смеси в жидкий расплав. Этот процесс протекает эндотермически. Примерно 35% энергии, необходимой для расплавления и нагрева до требуемой температуры процесса, необходимо для химического превращения. Если добавить к этому энергию, требуемую для нагрева смеси до температуры реакции, то эта доля энергии составляет свыше 60% всей передаваемой на варочную ванну энергии.

Для непрерывного получения стекломассы в больших количествах с конца позапрошлого столетия зарекомендовала себя ванная технология. При этом в варочную ванну заданной глубины непрерывно и дозированно загружается сырьевая смесь. Над варочной ванной находится камера сгорания, в которой сжигается ископаемое топливо с подачей окислителя. При этом отходящие газы могут служить для подогрева окислителя. Варочная ванна имеет каналообразный выпуск или сток, из которого полностью сваренное и осветленное стекло подается на производство.

С течением времени техническое выполнение стекловаренных установок постоянно усовершенствовалось. Это касалось, в основном, требований к качеству, увеличения срока службы установок, сокращения инвестиционных расходов и уменьшения выбросов. Большая часть инвестиций служила также для уменьшения энергопотребления. Стоимость энергии на стекловаренную установку, если считать в течение всего срока ее службы, во много раз превышает сумму инвестиций на нее саму. Следовательно, возрастающая стоимость энергии именно сегодня является существенным экономическим аргументом для значительных усилий по уменьшению энергопотребления.

Однако эти разработки быстро доходят до технически обусловленных пределов. Теоретическое предельное значение определяется следующим образом (см. Conradt „Comparative Analysis of the Performance of Industrial Glass Melting Furnaces", DGG GOMD Conference, Aachen 2014, Advances in Fusion and Processing of Glass).

В случае чистой стекломассы из сырьевой смеси для натриево-кальциево-силикатного стекла и обычной выходной температуры стекломассы 1200°C следует рассчитывать на удельное энергопотребление 2,1 ГДж/т. Это значение включает в себя только химическое превращение и нагрев до температуры процесса без каких-либо потерь. На эту потребность в энергии можно незначительно повлиять за счет изменения и обработки сырьевой смеси.

Теоретическое энергопотребление заметно повышается на практике, в частности, за счет трех дополнительных источников тепловых потерь: тепловые потери через стены установки, тепловые потери за счет отвода горячих газообразных продуктов сгорания из установки и тепловые потери за счет энтальпии самого расплава, который покидает установку в направлении переработки. Несмотря на все технические усовершенствования, в современном уровне техники обычным является удельное энергопотребление более 4 ГДж/т. Повлиять на названные теплостоки с целью снижения потребности в энергии можно лишь в определенных пределах. Возможными мерами являются следующие.

- Долю сырьевой смеси можно заменить до 90% стеклобоем в зависимости от наличия. Это значительно уменьшает потребность в энергии для химического превращения сырьевой смеси.

- Потребность в энергии для расплавления можно уменьшить также за счет улучшения теплопроводности сырья. Это осуществляется путем гранулирования - решение, которое является, однако, сложным и дорогим из-за необходимого размола сырья и термообработки.

- Энергопотребление можно уменьшить в ограниченных пределах также за счет изменения состава компонентов. Однако этому препятствуют другие, повышающие энергопотребление технические обстоятельства.

Дополнительная энергия требуется, чтобы дать значительному объему стекломассы в непрерывном процессе время пребывания для удаления твердых или газообразных реликтов. Твердыми реликтами являются остатки тяжелых растворимых сырьевых смесей, а газообразными реликтами - пузыри, происходящие из процесса разложения сырья. Из-за сравнительно высокой вязкости, даже при высокой температуре процесса, эти затраты значительны. Металлические расплавы имеют выше точки плавления вязкость воды. В таких расплавах пузыри в короткое время всплывают. В стекломассе эта скорость всплытия на порядки ниже. Поэтому сосуд для варки должен иметь соответственно большие размеры.

Упомянутые выше тепловые потери через стенки варочной ванны пропорциональны поверхности стекловаренной установки. Конструкция стенок варочных ванн в течение десятилетий постоянно усовершенствовалась, и к тому же были разработаны новые материалы, чтобы минимизировать эти потери.

Важным теплостоком является энтальпия газообразных продуктов сгорания. Величина камеры сгорания рассчитана так, что время пребывания горючих газов максимально велико, а объем или поверхность камеры сгорания поддерживаются небольшими из-за тепловых потерь через стенки. Тепло в отходящих газах используется, как правило, для подогрева воздуха для горения. Однако этот теплообменный процесс физически ограничен по своему КПД.

Наконец, другим важным теплостоком является сама стекломасса, которая покидает варочную ванну и подается по системе каналов на переработку. Температура переработки лежит, как правило, по меньшей мере, на 200°C ниже выходной температуры из варочной ванны. Соответственно высокая охлаждающая мощность вызывает, в свою очередь, ненужные тепловые потери. Поэтому существует стремление поддерживать температуру потока расплава из варочной ванны как можно более низкой.

Всем задачам повышения энергетического КПД присуще уменьшение величины варочной ванны. Оценка энергопотребления и варочной производительности многочисленных установок показывает заметную взаимосвязь. Уменьшение величины установки связано с уменьшением поверхности стенок и тепловых потерь через них при условии хорошей изоляции стенок. Однако уменьшение величины варочной ванны обуславливает уменьшение получаемого количества стекла. Сегодня при определенных благоприятных варочно-технических условиях может достигаться удельная нагрузка (удельная варочная производительность) установки около 3,5 т/м2сутки. Желательно повысить расход стекловаренной установки и соответственно удельную варочную производительность при, по меньшей мере, постоянном качестве стекла, причем энергопотребление должно и дальше поддерживаться минимальным.

Варочная поверхность является критической мерой энергетической оптимизации стекловаренной установки. Традиционные установки имеют варочную поверхность 30-200 м2.

В варочной ванне идущая из засыпного кармана, еще не расплавленная сырьевая смесь плавает на поверхности ванны. При этом покрытие должно распространяться равномерно и, по возможности, тонко. Сырьевая смесь в еще не расплавленном состоянии отличается очень малой теплопроводностью и в виде несвязанной кучи имеет сравнительно высокую пористость. За счет этого теплопроводность еще больше уменьшается. Следует исходить из теплопроводности смеси около 1 Вт/мK. Это более чем в 10 раз меньше теплопроводности стекломассы в зависимости от цвета и светопропускания. Поэтому теплоперенос на покрытие смесью очень ограничен и является причиной стремления к минимально тонкому покрытию. Всем устремлениям ускорить расплавление сырья присуще то, что плотность энергии интенсивируется либо над покрытием сырьем, либо под ним.

Из публикаций ЕР 0137881 В1 и US 4381934 известно, что ввод энергии в сырьевой поток происходит исключительно сверху путем излучения. При этом сырье образует наклонную плоскость засыпки, с которой происходит расплавление. В ЕР 1904408 В1 ввод энергии происходит через горелки, направленные сверху на варочную ванну. Однако эти технические решения имеют несколько недостатков. Непосредственный импульс горелок в контакте с еще не расплавленным сырьем приводит к его значительному скоплению. Плавящиеся легче компоненты отделяются от всей смеси. Расплав становится неоднородным. Высокая плотность энергии, обусловленная непосредственным контактом горелок с сырьем, может привести к значительному испарению компонентов с повышенным давлением пара (например, щелочи). Также в этом случае следует считаться с неоднородностью стекломассы.

Ungan в „Glastech. Ber. 59 (1986) 10, 279-291" описывает физические пределы переноса энергии на нерасплавленную смесь. Плавающая на стекломассе сырьевая смесь поглощает приблизительно в равных частях энергию через излучение в камере сгорания и за счет теплопроводности через расплав снизу. Наилучшей эффективности расплавления сырьевой смеси можно достичь только в том случае, если в распоряжении имеются оба потока энергии. Одно это позволяет уменьшить необходимую для распространения смеси варочную поверхность. Для ввода энергии под плавающей смесью необходимо, чтобы в варочной ванне в распоряжении были также свободные, не покрытые смесью поверхности. Только тогда расплав может поглощать энергию и за счет конвекции переносить ее под покрытие смесью. Однако необходимое для применения этого принципа значительное увеличение варочной ванны, чтобы получить больше не покрытой смесью поверхности, является очень затратным с технической и финансовой точек зрения.

Раскрытие изобретения

Задачей изобретения является создание стекловаренной установки описанного выше рода так, чтобы удельная варочная производительность повышалась при, по меньшей мере, постоянном качестве стекла, а энергопотребление продолжало оставаться минимальным.

Эта задача решается, согласно изобретению, за счет того, что загрузочная поверхность засыпного кармана составляет, по меньшей мере, 8 м2, а в случае варочной поверхности варочной ванны больше или равной 115 м2 - по меньшей мере, 7% варочной поверхности. Предпочтительным образом загрузочная поверхность составляет самое большее 25% варочной поверхности варочной ванны. При указанной величине загрузочной поверхности, во-первых, достигается высокая удельная варочная производительность, а, во-вторых, поверхность варочной ванны поддерживается настолько свободной от слоя сырья, что в стекломассу может проникать достаточно энергии. Это достигается за счет предложенного значительного увеличения засыпного кармана. Излучение в засыпной карман обеспечивает условный ввод энергии сверху в шихту. За счет увеличенного засыпного кармана покрытие поверхности варочной ванны по отношению к расходу стекла уменьшается. Таким образом, в распоряжении имеется достаточно свободная поверхность, которая обеспечивает ввод энергии в стекломассу и, наконец, под слой смеси.

Особенно хорошие результаты в отношении удельной варочной производительности, которая может быть повышена до 5 т/м2 сутки, достигаются тогда, когда загрузочная поверхность засыпного кармана при варочной площади варочной ванны больше или равной 90 м2, составляет, по меньшей мере, 9% варочной площади (предпочтительным образом самое большее 20% варочной площади варочной ванны). Преимущественно загрузочная поверхность засыпного кармана при варочной площади варочной ванны больше или равной 80 м2, составляет, по меньшей мере, 10% варочной площади (предпочтительным образом самое большее 18% варочной площади варочной ванны).

Загрузочная поверхность может иметь форму прямоугольника или любую другую форму, например форму трапеции, асимметричного трапезоида или шестиугольника. Засыпной карман и, тем самым, загрузочная поверхность, которая является основанием засыпного кармана, ограничена его торцевой стенкой с отверстием для загрузки шихты на одном конце в направлении транспортировки шихты, стороной с непосредственным соединением с варочной ванной на противоположном в направлении транспортировки конце засыпного кармана и, по меньшей мере, двумя боковыми стенками, которые расположены параллельно или непараллельно в зависимости от формы основания или загрузочной поверхности засыпного кармана. При этом загрузочная поверхность проходит параллельно поверхности расплавленного стекла в стекловаренной установке.

Предложенная величина загрузочной поверхности засыпного кармана оказывается предпочтительной, в частности для стекловаренных установок с варочной поверхностью (загрузочная поверхность не суммируется с варочной поверхностностью), по меньшей мере, 40 м2 и самое большее 200 м2.

Засыпной карман и варочная ванна являются, согласно изобретению, агрегатами для приема стекломатериала. Поверхность находящегося в варочной ванне и засыпном кармане стекломатериала, по меньшей мере, частично покрыта смесью, причем поверхность стекломатериала в засыпном кармане большей частью покрыта еще не расплавленной смесью.

Согласно одному предпочтительному варианту осуществления изобретения, вершина, т.е. самая высокая линия, навеса засыпного кармана отстоит от кромки камней (т.е. верхней кромки камней ванны или кромки свода) засыпного кармана на расстояние h, по меньшей мере, 40 мм, преимущественно, по меньшей мере, 500 мм. Это способствует вводу энергии излучения в засыпной карман и, тем самым, уменьшению энергопотребления.

Далее оказалось предпочтительным, что засыпной карман оборудован устройством электрического резистивного обогрева, по меньшей мере, с одним электродом. При этом электрод может быть расположен в зоне варочной ванны. К электродам прикладывается переменное напряжение. Электроды имеют разные потенциалы. Посредством подвижных носителей заряда, преимущественно оксидов щелочных металлов в расплаве, проводится ток. Он создает в расплаве внутреннее трение. Тепло трения, так называемое джоулево тепло, приводит, в конце концов, к повышению температуры расплава. Этот теплоперенос значительно эффективнее по сравнению с теплопереносом за счет излучения или обогрева сжиганием ископаемого топлива. За исключением мощности потерь, электрическая мощность в зоне засыпного кармана полностью переносится на расплав. Поэтому в данном изобретении полностью электрический обогрев в зоне засыпного кармана комбинирован с технологией расплавления сжиганием ископаемого топлива в зоне варочной ванны. Это возможно, в частности, также за счет того, что загрузочная поверхность засыпного кармана была увеличена. Расплавление в зоне заcыпного кармана значительно ускоряется, тогда как зона обогрева сжиганием ископаемого топлива может быть уменьшена по величине по отношению к расходу стекла. Поэтому благодаря этой мере можно дополнительно повысить удельную варочную производительность.

Заслугой изобретения следует признать то, что за счет использования электрического дополнительного обогрева засыпного кармана можно предотвратить застывание расплава на дне. Дополнительное использование электрического обогрева сначала затратное, однако затраты более чем компенсируются заметно более высокой удельной варочной производительностью. Кроме того, было обнаружено, что известные недостатки полностью электрического нагрева расплава, заключающиеся в том, что колебания нагрузки установок быстрее приводят к изменениям в поверхностном покрытии расплава шихтой и вызывают тепло- и, тем самым, энергопотери и что время пребывания расплава в варочной ванне зачастую сравнительно короткое, оказывают менее критическое воздействие в небольшом (по сравнению с варочной ванной) засыпном кармане и вместо этого за счет расположения электродов можно реализовать подвод энергии к требуемому месту стекловарочной установки. Благодаря предложенной мере можно повысить качество стекла.

В одном предпочтительном примере, по меньшей мере, два электрода входят с боков в расплав, причем соответственно два входящих с боков электрода расположены напротив друг друга, образуя электродную пару. Преимущество бокового расположения электродов заключается в том, что они благодаря своему положению не вступают в реакцию с металлическими примесями, которые могут попасть в расплав вместе с инородным боем. Металлические примеси опускаются на дно засыпного кармана за счет своей высокой плотности.

Далее оказалось предпочтительным, что, по меньшей мере, один электрод, по меньшей мере, из двух электродов входит от дна засыпного кармана в расплав поперек направления транспортировки шихты в засыпном кармане, образуя донный электрод, причем преимущественно каждый донный электрод придан входящей сбоку в расплав электродной паре и расположен на одинаковом расстоянии Y от торцевой стенки засыпного кармана. При этом донный электрод расположен преимущественно приблизительно посередине между передними концами боковых электродов. Этот вариант предпочтителен, в частности, тогда, когда имеется хорошее отделение стеклобоя от металлических примесей. В предпочтительном варианте с расположенной сбоку парой электродов и донным электродом можно предпочтительным образом уменьшить удельную нагрузку отдельных электродов (в А/см2), что приводит к увеличению срока службы соответствующего электрода.

В одном варианте, по меньшей мере, два электрода входят в стекломассу передним участком X, причем длина участка X составляет, по меньшей мере, 200 мм, преимущественно, по меньшей мере, 400 мм и/или преимущественно самое большее 1200 мм. При этом, по меньшей мере, два электрода входят в расплав поперек направления транспортировки шихты в засыпном кармане. Также в этом варианте за счет увеличения длины входящего в стекломассу участка можно уменьшить нагрузку электрода и соответственно увеличить срок его службы.

По той же причине предпочтительно использование большого числа электродов, причем дополнительная, расположенная сбоку электродная пара и/или дополнительный донный электрод отстоит от соседней с торцевой стенкой засыпного кармана, расположенной сбоку электродной пары и/или от соседнего с торцевой стенкой засыпного кармана донного электрода на расстояние Y2, составляющее, по меньшей мере, 200 мм, преимущественно, по меньшей мере, 400 мм и/или преимущественно самое большее 2000 мм. Расстояние Y2 измеряется также параллельно направлению транспортировки шихты в засыпном кармане.

В другом примере, по меньшей мере, два соседних с торцевой стенкой электрода отстоят от нее на расстояние Y, составляющее, по меньшей мере, 400 мм, преимущественно, по меньшей мере, 700 мм и/или преимущественно самое большее 2000 мм. Расстояние Y измеряется параллельно направлению транспортировки шихты в засыпном кармане. Поэтому указанное расстояние электродов от торцевой стенки является предпочтительным, поскольку они расположены тогда в зоне расплава с более высокой температурой. Там расплав имеет более высокую электропроводность благодаря более высокой температуре. Следовательно, электроды могут вырабатывать там больше джоулева тепла.

Далее предпочтительно, если каждая входящая сбоку электродная пара отстоит от кромки камней засыпного кармана на расстояние Z, которое составляет, по меньшей мере, 200 мм, преимущественно, по меньшей мере, 400 мм и/или преимущественно самое большее 800 мм. Расстояние Z измеряется в направлении дна засыпного кармана от кромки его камней. Преимущество этого варианта заключается в том, что электроды в таком расположении находятся в сердцевинной зоне варочной ванны и на достаточном расстоянии от покрытия расплавляемым материалом. Также в этом случае электропроводность расплава благоприятна для нагрева расплавляемого материала. Кроме того, при таком расстоянии от кромки камней электроды расположены также на достаточном расстоянии от нерасплавленного расплавляемого материала, так что можно избежать реакций электродного материала с этим массовым потоком.

В качестве альтернативы или дополнительно расплав в засыпном кармане может быть нагрет также с помощью, по меньшей мере, одной входящей в расплав от дна горелки, которая работает на любом виде топлива, в частности на горючих газах. Однако эта технология нагрева, которая приводит к образованию пузырей, может применяться и в данном случае, поскольку к засыпному карману примыкает варочная ванна, которая позволяет снова удалить такие пузыри.

Краткое описание чертежей

Изобретение более подробно поясняется ниже на примерах его осуществления со ссылкой на чертежи, на которых изображают:

- фиг. 1: вид сверху на варочную ванну с подковообразным пламенным обогревом и засыпным карманом в первом примере выполнения предложенной стекловаренной установки;

- фиг. 2: разрез засыпного кармана и варочной ванны в плоскости А-А примера из фиг. 1;

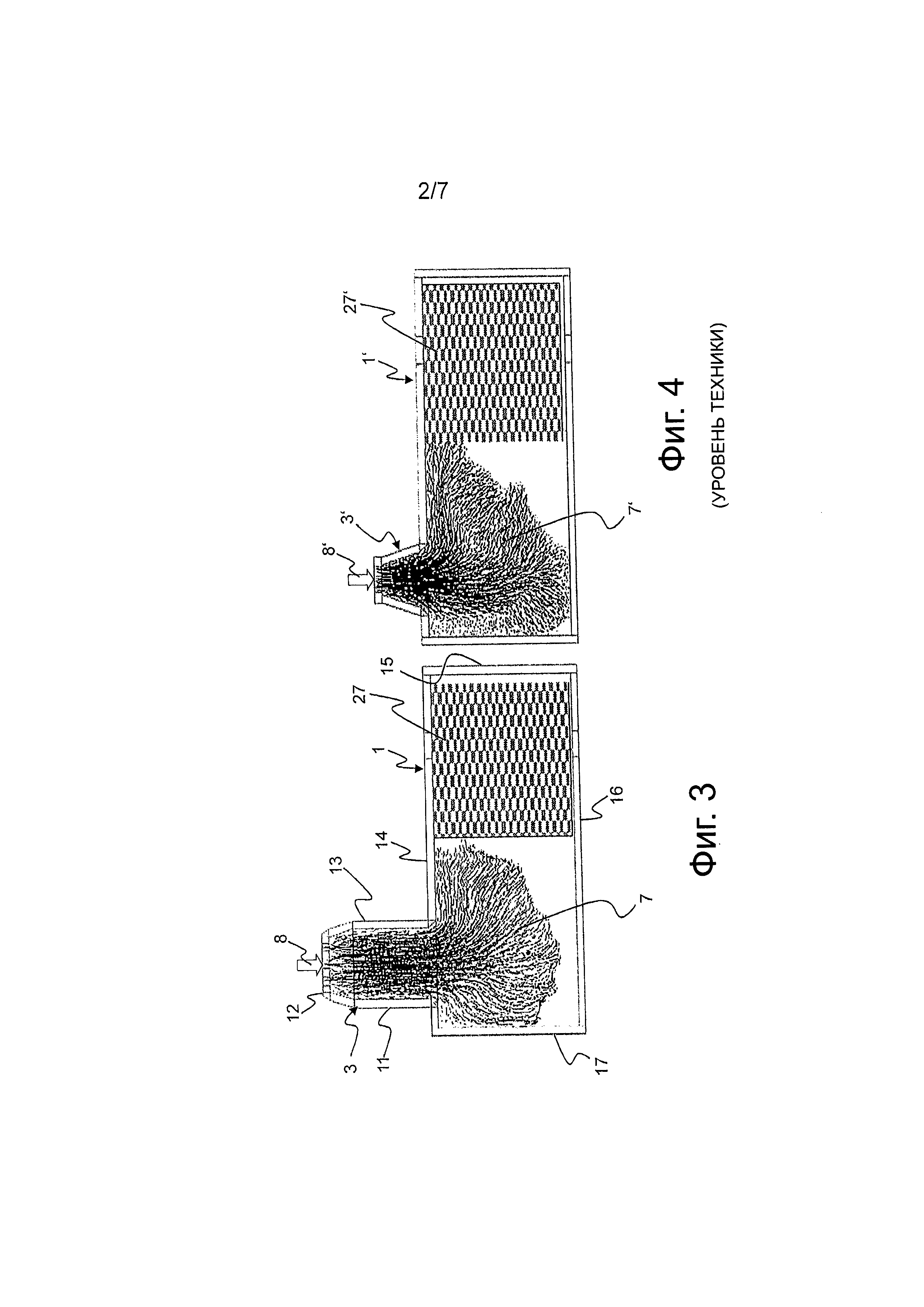

- фиг. 3 и 4: сравнение покрытия поверхности расплава в варочной ванне предложенной стекловаренной установки с большой загрузочной поверхностью засыпного кармана с пропускной способностью 300 т/сутки (фиг. 3) и с традиционной загрузочной поверхностью засыпного кармана с пропускной способностью 150 т/сутки (фиг. 4);

- фиг. 5: второй пример выполнения предложенной стекловаренной установки при виде сверху;

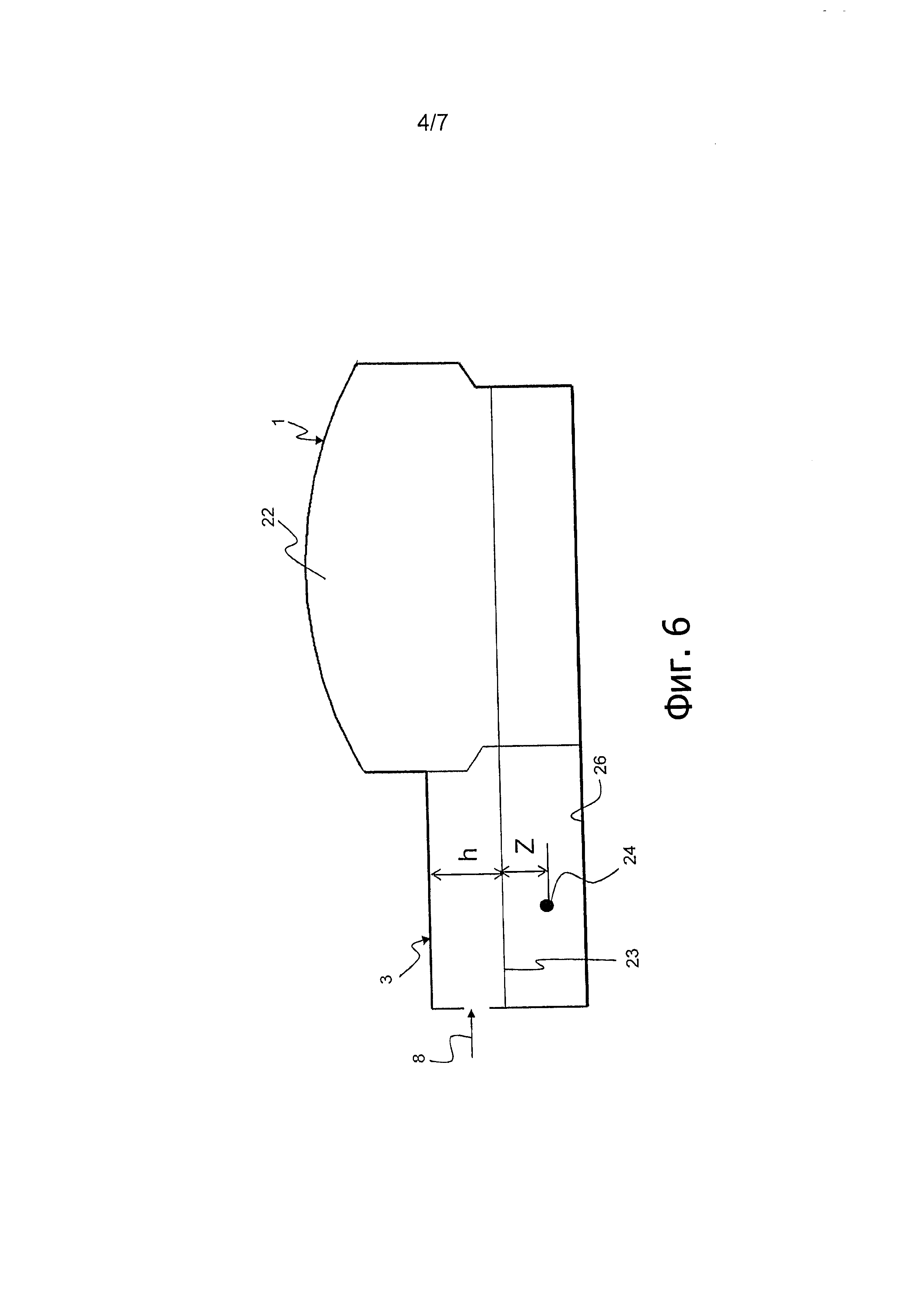

- фиг. 6: второй пример выполнения стекловаренной установки из фиг. 5 в разрезе в плоскости В-В;

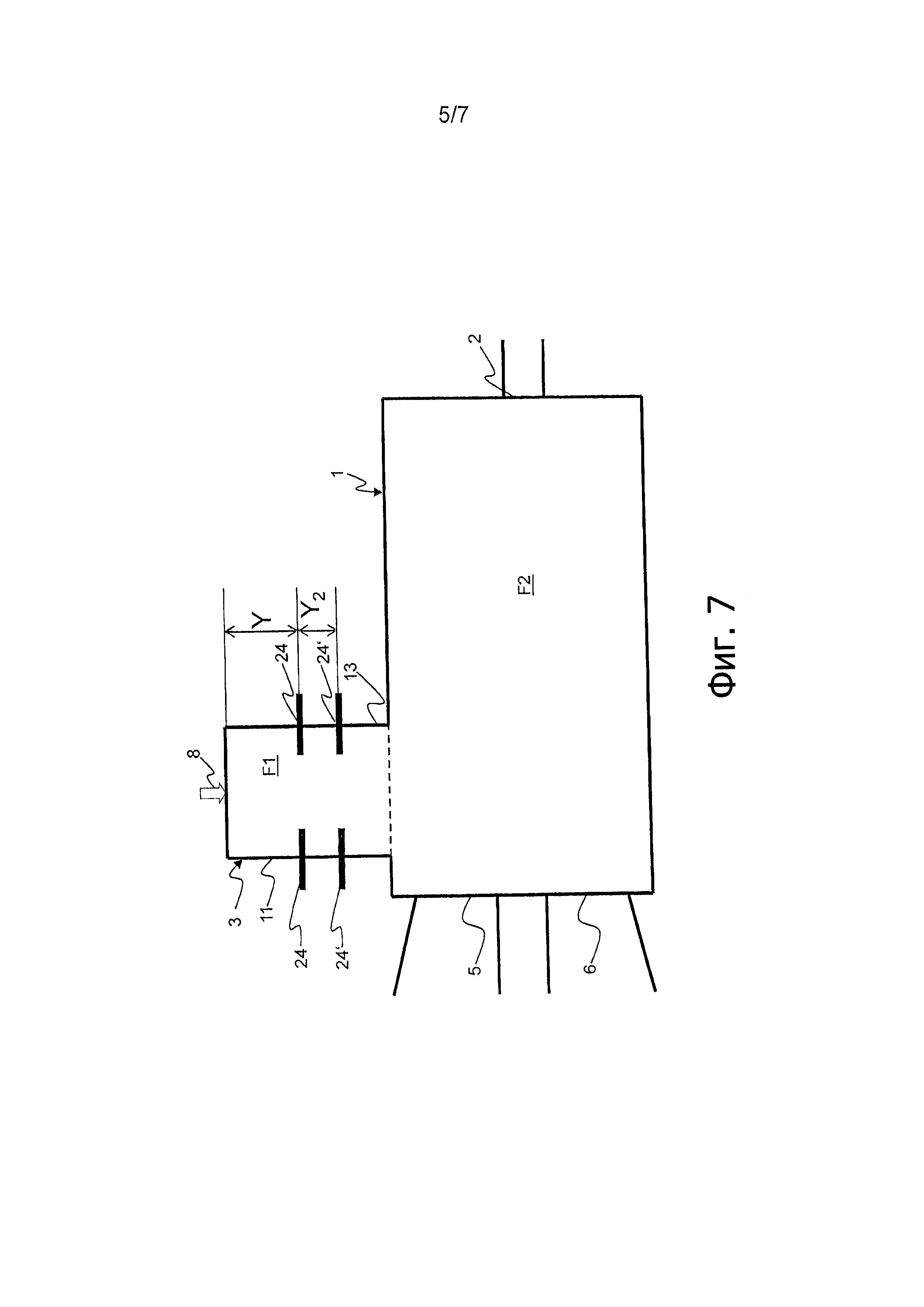

- фиг. 7: третий пример выполнения предложенной стекловаренной установки при виде сверху;

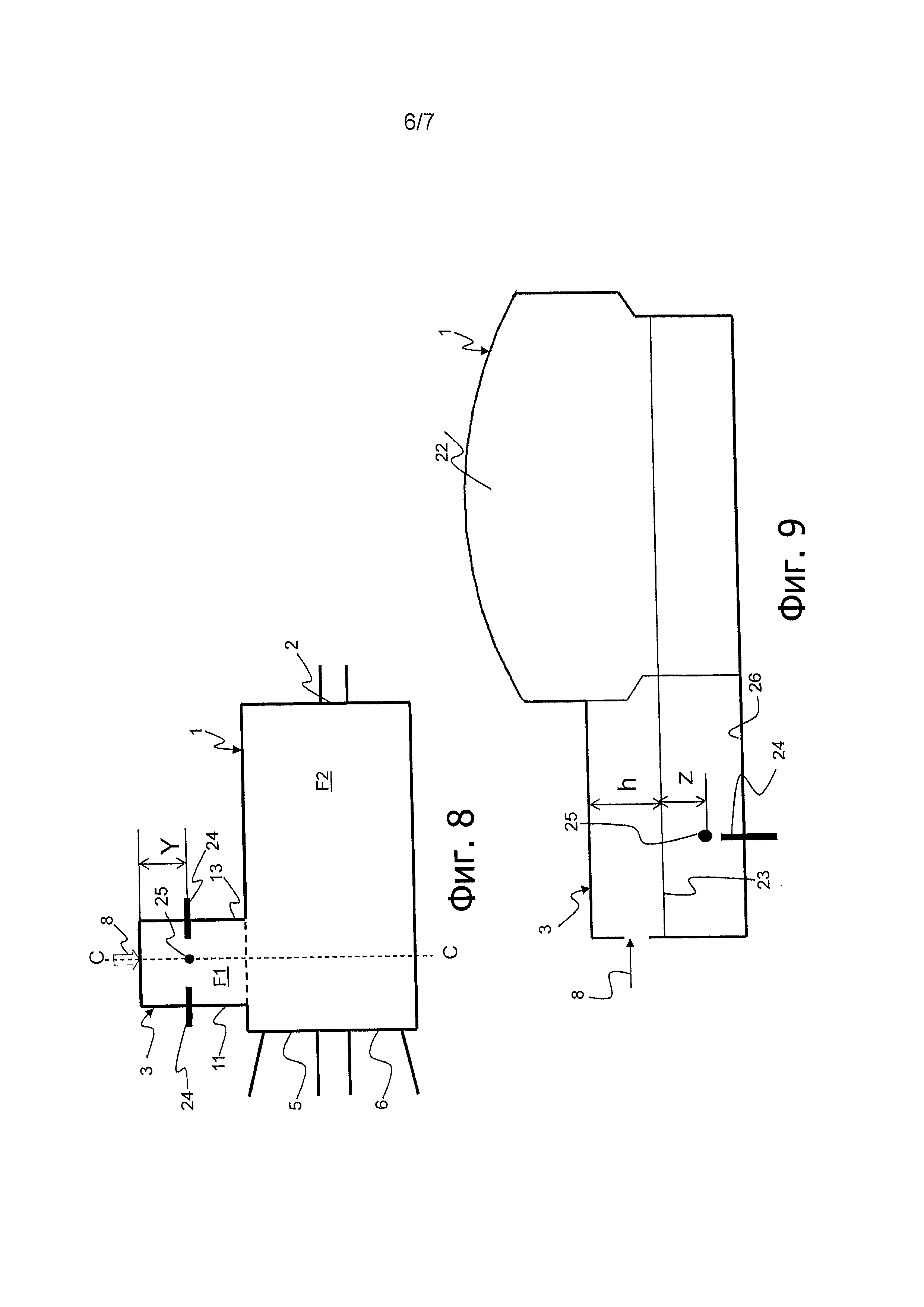

- фиг. 8: четвертый пример выполнения предложенной стекловаренной установки при виде сверху;

- фиг. 9: четвертый пример выполнения предложенной стекловаренной установки из фиг. 8 в разрезе в плоскости С-С;

- фиг. 10: пятый пример выполнения предложенной стекловаренной установки при виде сверху.

Осуществление изобретения

На фиг. 1 изображена варочная ванна 1 стекловаренной установки (не показана) типа ванны с подковообразным пламенем, на боковой стенке 14 которой расположен засыпной карман 3. Засыпной карман 3 заканчивается на впуске 4 варочной ванны 1 и впадает там в нее. На левой стороне, т.е. на боковой стенке 17 варочной ванны 1 обозначены горел очные влеты 5, 6 обеих расположенных рядом друг с другом горелок для подачи окислителя и топлива. К ним для регенеративной рекуперации тепла примыкают две камеры (не показаны) регенератора. На боковой стенке 15, противоположной боковой стенке 17 с горелочными влетами 5, 6, расположен преимущественно каналообразный выпуск 2 варочной ванны 1, служащий для отбора стекломассы.

Стекловаренная установка непрерывно загружается нерасплавленной шихтой 7. При этом шихта 7 подается в засыпной карман 3 загрузочным устройством (не показано). Это обозначено стрелкой 8. Оттуда шихта 7 подвигается на стекломассу 9. Пока шихта 7 еще неполностью расплавлена, она плавает на стекломассе 9, поверхность которой обозначена на фиг. 2 штриховой линией, и нагревается сверху за счет теплового или пламенного излучения в камере сгорания 22 и одновременно снизу стекломассой 9 за счет теплопроводности. Теплопроводность покрытия смесью 7 очень ограничена. Она составляет менее 1 Вт/мK. Теплопроводность стекломассы 9, напротив, на степень выше, т.е. составляет более 10 Вт/мK.

Засыпной карман 3 ограничен боковыми стенками 11, 12, 13 и выпуском 4, которые параллельно направлению транспортировки шихты образуют загрузочную поверхность F1. Кроме того, засыпной карман 3 имеет дно 26. (Частично расплавленная) стекломасса 9 расположена в бассейне, которая заканчивается на кромке 23 камней (верхняя кромка бассейна).

Варочная поверхность F2 (поверхность варочной ванны) определена как основание камеры сгорания 22 в зоне бассейна варочной ванны, ограниченного боковыми стенками 14-17.

Засыпной карман 3 до сих пор поддерживался небольшим по сравнению с варочной поверхностью F2. Покрытие стекломассы 9 шихтой 7 уменьшается за счет того, что засыпной карман 3 заметно увеличен. Загрузочная поверхность F1 засыпного кармана 3 составляет, согласно изобретению, по меньшей мере, 8 м2, а при варочной поверхности F2 больше или равной 115 м2, - по меньшей мере, 7% варочной поверхности F2, преимущественно при варочной поверхности F2 больше или равной 90 м2, - по меньшей мере, 9% варочной поверхности F2, особенно предпочтительно при варочной поверхности F2 больше или равной 80 м2, - по меньшей мере, 10% варочной поверхности F2. Предпочтительно, если загрузочная поверхность засыпного кармана составляет, самое большее 25%, преимущественно самое большее 20%, особенно предпочтительно самое большее 18% варочной поверхности F2.

В традиционных стекловаренных установках предел удельной нагрузки составляет приблизительно свыше 3,5 т/м2*сутки, а удельное энергопотребление при добавлении стеклобоя >70% - приблизительно 960 кВтч/т стекла (3450 лДж/т).

Модельные расчеты показали, что благодаря предложенному увеличению засыпного кармана 3 возможно повышение удельной варочной производительности до >5 т/м2*сутки. Таким образом, энергопотребление по отношению к 50% добавки стеклобоя в расчетном примере уменьшается до 3,3 ГДж/т стекла.

Такой модельный расчет изображен на фиг. 3 и 4. В обоих случаях стекловаренная установка имеет варочную поверхность варочных ванн 1, 1' по 60 м2. В варочную поверхность обычно не включается загрузочная поверхность засыпных карманов 3, 3'. Шестиугольная загрузочная поверхность засыпного кармана 3 предложенной установки на фиг. 3 составляет 9 м2, а загрузочная поверхность засыпного кармана 3' обычной установки на фиг. 4 - 2,2 м2.

Варочная производительность установки на фиг. 3 составляет 300 т/сутки, а варочная производительность обычной установки на фиг. 4 - лишь 150 т/сутки.

Еще не расплавленная шихта 7, которая плавает в варочной ванне, обозначена на фиг. 3, 4 траекторами. Свободная поверхность 25, 25' варочной ванны, не покрытая шихтой, заштрихована. Хорошо видно, что, несмотря на удвоение варочной производительности установки на фиг. 3 с увеличенным засыпным карманом 3, свободная поверхность 25 приблизительно такая же, что и в случае свободной поверхности 25' установки на фиг. 4 с меньшим засыпным карманом 3' и заметно меньшей нагрузкой. Свободная поверхность 27, 27' ответственна за то, чтобы энергия излучения из топочной камеры над варочной поверхностью могла проникать в расплав 9. Энергия излучения проникает через свободную поверхность в ванну со стекломассой, нагретый таким образом расплав течет обратно за счет конвекции плотности в зону загрузки шихты. Горячий поток расплава способствует расплавлению шихты под ее слоем.

Изображенный на фиг. 1 и 2 засыпной карман 3 содержит навес 18 с торцевой стенкой 20 в направлении загрузочного устройства, которая заключает с навесом 18 газовую камеру 21. Вершина навеса 18 отстоит от кромки 23 камней засыпного кармана 3 на расстояние h, по меньшей мере, 400 мм и преимущественно, по меньшей мере, 500 мм. Это должно способствовать подводу энергии за счет излучения и/или пламенных газов в зоне засыпного кармана.

Засыпной карман 3 может быть оборудован дополнительным электрическим резистивным обогревом. Примеры этого поясняются ниже с помощью фиг. 5-10. Конструкция стекловаренных установок на фиг. 5-10, за исключением электродов для электрообогрева, соответствует первому примеру выполнения на фиг. 1 и 2.

В изображенном на фиг. 5 и 6 примере предусмотрены два электрода 24 в зоне засыпного кармана 3, которые от боковых стенок 11, 13 входят с боков (т.е. поперек направления транспортировки шихты) в расплав. Оба электрода 24 расположены друг против друга, образуя электродную пару.

Электроды 24 входят в расплав передним участком длиной X (длина измерена от боковой стенки 11, 13). Длина X участка составляет, по меньшей мере, 200 мм, преимущественно, по меньшей мере, 400 мм и/или преимущественно, самое большее 1200 мм.

Электроды 24 отстоят от торцевой стенки 20 засыпного кармана 3 на расстояние Y. Расстояние Y измеряется параллельно направлению транспортировки шихты. Расстояние Y от торцевой стенки составляет, по меньшей мере, 400 мм, преимущественно, по меньшей мере, 700 мм и/или преимущественно, самое большее 2000 мм.

Кроме того, электроды 24 отстоят от кромки 23 камней засыпного кармана 3 на расстояние Z (фиг. 6), которое составляет, по меньшей мере, 200 мм, преимущественно, по меньшей мере, 400 мм и/или преимущественно, самое большее 800 мм. Расстояние Z измеряется в направлении дна 26 засыпного кармана 3 от кромки 23 его камней.

В изображенном на фиг. 7 примере предусмотрена дополнительная, расположенная с боков пара электродов 24'. Они расположены на расстоянии Y2 от первой электродной пары 24, которое составляет, по меньшей мере, 200 мм, преимущественно, по меньшей мере, 400 мм и/или преимущественно, самое большее 2000 мм. Расстояние Y2 измеряется аналогично расстоянию Y также параллельно направлению транспортировки шихты в засыпном кармане 3.

По сравнению с примером на фиг. 5, 6 в примере на фиг. 8, 9 предусмотрен дополнительный донный электрод 25, который расположен приблизительно посередине между обоими боковыми электродами 24 в дне 26 засыпного кармана 3 и направлен вверх, т.е. входит в расплав поперек направления транспортировки шихты в засыпном кармане 3. Донный электрод 25 отстоит от торцевой стенки 20 на такое же расстояние Y, что и боковые электроды 24.

Изображенный на фиг. 10 другой пример предложенной стекловаренной установки представляет собой в отношении расположения электродов комбинацию примеров на фиг. 7 и 8/9. Здесь предусмотрены две пары боковых электродов 24, 24' и донных электродов 25, 25', приданных паре боковых электродов 24, 24'.

Перечень ссылочных позиций

1, 1' - варочная ванна

2 - выпуск

3, 3' - засыпной карман

4 - впуск варочной ванны 1

5 - влет горелки

6 - влет горелки

7 - шихта (смесь, нерасплавленная)

8, 8' - стрелка (обозначает подачу шихты посредством загрузочного устройства)

9 - стекломасса

11 - боковая стенка засыпного кармана 3

12 - боковая стенка засыпного кармана 3

13 - боковая стенка засыпного кармана 3

14 - боковая стенка варочной ванны 1

15 - боковая стенка варочной ванны 1

16 - боковая стенка варочной ванны 1

17 - боковая стенка варочной ванны 1

18 - навес

20 - торцевая стенка засыпного кармана

21 - газовая камера

22 - камера сгорания

23 - кромка камней (верхняя кромка бассейна) засыпного кармана 3

24, 24' - электрод

25, 25' - донный электрод

26 - дно засыпного кармана 3

27, 27' - свободная поверхность без покрытия смесью

F1 - загрузочная поверхность

F2 - варочная поверхность.

Реферат

Изобретение относится к стекловаренной установке. Техническим результатом является уменьшение энергопотребления. Стекловаренная установка содержит варочную ванну с подковообразным пламенным обогревом, причем варочная ванна имеет впуск для подачи шихты, выпуск для отбора сваренного стекла и варочную поверхность (F2) по меньшей мере 40 ми самое большее 200 м, по меньшей мере один, расположенный сбоку и соединенный с впуском, засыпной карман для загрузки шихты с боковыми стенками, которые вместе с впуском варочной ванны ограничивают загрузочную поверхность (F1), и загрузочное устройство. Засыпной карман содержит навес с торцевой стенкой в сторону загрузочного устройства, заключающей с навесом газовую камеру, открытую в сторону варочной ванны. При варочной поверхности (F2) по меньшей мере 40 ми меньшей чем 115 мзагрузочная поверхность (F1) засыпного кармана составляет по меньшей мере 8 ми самое большее 25% варочной поверхности (F2). При варочной поверхности (F2) больше или равной 115 м– по меньшей мере 7% и самое большее 25% варочной поверхности (F2) варочной ванны. 13 з.п. ф-лы, 10 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для получения расплава стекла и способ получения расплава стекла, использующий это устройство

Комментарии