Способ варки стекла - SU1190984A3

Код документа: SU1190984A3

Чертежи

Описание

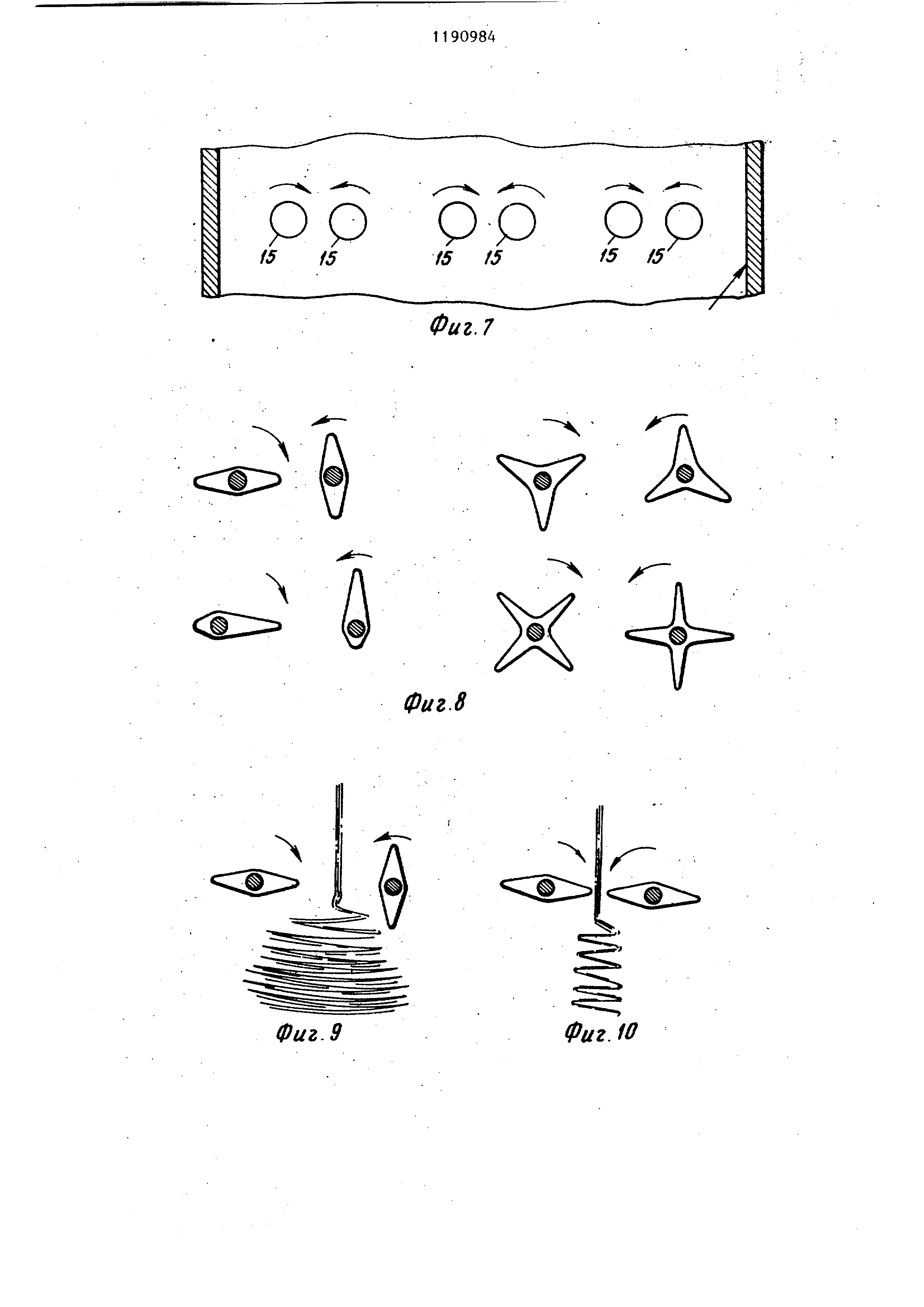

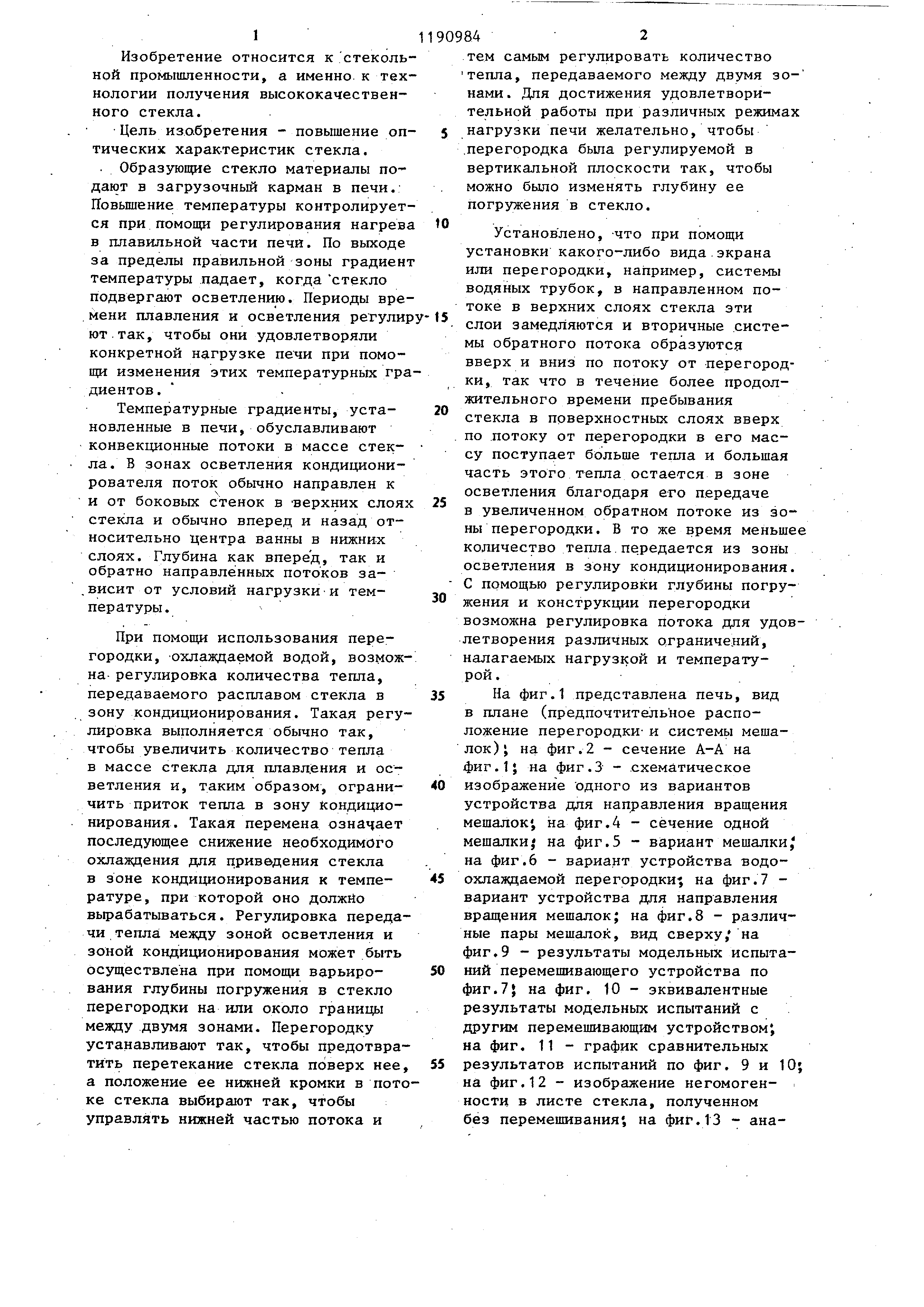

1 Изобретение относится к стеколь ной промышленности, а именно к тех нологии получения высококачественного стекла. Цель изобретения - повышение оп тических характеристик стекла. . Образующие стекло материалы подают в загрузочный карман в печи. Повышение температуры контролирует ся при помощи регулирования нагрев в плавильной части печи. По вьгходе за пределы правильной зоны градиен температуры падает, когда стекло подвергают осветлению. Периоды вре мени плавления и осветления ретули ют.так, чтобы они удовлетворяли конкретной нагрузке печи при помощи изменения этих температурных гр диентов . Температурные градиенты, установленные в печи, обуславливают конвекционные потоки в массе стекла . В зонах осветления кондиционирователя поток обычно направлен к и от боковых стенок в верхних слоя стекла и обычно вперед и назад относительно центра ванны в нижних слоях. Глубина как вперед, так и обратно направленных потоков за- .висит от условий нагрузки и температуры . При помощи использования перегородки , охлаждаемой водой, возмож на- регулировка количества тепла, передаваемого расплавом стекла в зону кондиционирования. Такая регу лировка выполняется обычно так, чтобы увеличить количество тепла в массе стекла для плавления и осветления и, таким образом, ограничить приток тепла в зону кондиционирования . Такая перемена означает последующее снижение необходимого охлаждения дпя приведения стекла в зоне кондиционирования к температуре , при которой оно должйо вырабатываться. Регулировка переда чи тепла между зоной осветления и зоной кондиционирования может быть осуществлена при помощи варьирования глубины погружения в стекло перегородки на или около границы между двумя зонами. Перегородку устанавливают так, чтобы предотвра тить перетекание стекла поверх нее а положение ее нижней кромки в пот ке стекла выбирают так, чтобы управлять нижней частью потока и 84 2 тем самым регулировать количество тепла, передаваемого между двумя зонами . Для достижения удовлетворительной работы при различных режимах нагрузки печи желательно, чтобы .перегородка была регулируемой в вертикальной плоскости так, чтобы можно было изменять глубину ее погружения в стекло. ... Установлено, -что при помощи установки какого-либо вида.зкрана или перегородки, например, системы водяных трубок, в направленном потоке в верхних слоях стекла эти слои замедляются и вторичные системы обратного потока образуются вверх и вниз по потоку от перегородки , так что в течение более продолжительного времени пребывания стекла в поверхностных слоях вверх по потоку от перегородки в его массу поступает больше тепла и большая часть этого тепла остается в зоне осветления благодаря его п.ередаче в увеличенном обратном потоке из зоны перегородки. В то же время меньшее количество тепла, пе.редается из зоны осветления в зону кондиционирования. С помощью регулировки глубины погружения и конструкции перегородки возможна регулировка потока для удовлетворения различных ограничений, налагаемых нагрузкой и температурой . На фиг.1 представлена печь, вид в плане (предпочтительное расположение перегородки- и системы мешалок ) на фиг.2 - сечение А-А на фиг.} на фиг.З - .схематическое изображение одного из вариантов устройства для направления вращения мешалок , на фиг.4 - сечение одной мешалки/ на фиг.З - вариант мешалки, на фиг.6 - вариант устройства водоохлаждаемой перегородки на фиг.7 вариант устройства для направления вращения мешалок; на фиг.8 - различные пары мешалок, вид сверху, на фиг.9 - результаты модельных испытаВИЙ перемешивающего устройства по фиг.7$ на фиг. 10 - эквивалентные результаты модельных испытаний с другим перемешивающим устройством; на фиг. 11 - график сравнительных результатов испытаний по фиг. 9 и 10; на фиг.12 - изображение негомогенности в листе стекла, полученном без перемешивания; на фиг.13 - аналогичное изображение внутри листа стекла после перемешивания.

Печь (фиг.1 и 2) содержит удлиненную ванну 1 для стекломассы 2, а также свод 3, боковые стенки 4, торцовые стенки 5 и дно 6, которые изготовлены из тугоплавкого материала . Шихту, из которой должно образоваться стекло, подают при помощи специального устройства (не паказано ) в плавильный конец через загрузочный карман 7 и плавят в зоне 8. Затем расплав осветляют в зоне 9 и он проходит через сужение 10 в зону 11 кондиционирования в рабочем конце ванны в непрерывном процессе. Затем стекло вьфабатывают. Шихта, подаваемая в ванну 1,- плавает на стекломассе 2 и таким образом перемещается через зону 8 плавления. Тепло для превращения шихты в стекломассу в пределах зоны 8 плавления обеспечивается горелками, установленными в или вблизи отверстий 12, открывающихся в зоны плавления и осветления и вьше уровня стекломассы на противоположных сторонах печи

Охлаждаемая водой перегородка 13 предусмотрена на входе в сужение 10. Обычно эта перегородка имеет форму пары охлаждаемых водой труб, которые могут быть выполнены например , по фиг.6. Трубы расположены на некоторой высоте над дном ванны так, чтобы они располагались в верхней области потока расплава, направленного в область сужения. Таким образом, перегородка управляет направленнь1м в сужение поверхностным потоком расплавленного мате- риала. В некоторых случаях верхняя поверхность труб может выступать над поверхностью стекломассы или, наоборот, верхняя их поверхность может, лежать в той же плоскости, что и поверхность стекломассы. Перегородка является регулируемой по вертикали. Трубы могут быть укреплены на регулируемых опорах 14 с каждой стороны ванны. В устройстве (фиг.6) перегородка состоит из двух отдельных перегородок 13. Они выступают внутрь от противоположных стенок ванны. Верхнее и нижнее колена труб могут быть смонтированы так, .чтобы нижнее колено было наклонным вверх или вниз в направлении центра сужения.

Вниз по потоку от перегородки в линии движения направленного потока расположены шесть мешалок 15 поперек области сужения. Мешалки установлены рядом друг с другом так, чт они располагаются поперек сужения и могут вращаться (фиг.2) вокруг вертикальных осей от приводного мотора 16. В показанном конкретном примере три пары мешалок 15 расположены в средней части области сужения и размещены симметрично относительно центральной оси потока через сужение. Каждая мешалка смонтирована на вращающемся валу 17, проходящем через свод 3 плавильной печи. Верхние концы валов 17 соединены через горизонтальный приводной вал мотором 16, который приспособлен для вращения мешалок с одной скоростью. Каждая мешалка на нижнем конце имеет лопасть или лопатку, которая расположена в направленном потоке стекла и едва доходит до обратного потока в придонной половине ванны. В устройстве (фиг.З) лопати на каждой мешалке установлены параллельно друг другу, а приводное устройство выполнено так, что все мешалки вращаются в одном направлении с одной и той же скоростью, так что они поддерживаются в фаз.е друг с другом. Возможно использование мешалок, которые не имеют лопастей или лопаток. В этом случае мешалки могут быть цилиндрической формы. Варианты других форм лопастей или лопаток, которые могут быть использованы на мешалках, показаны на фиг.8.

Мешалки, включйя лопастные, охлаждаются -ВОДОЙ. В устройстве, (фиг.4) мешалка состоит из полой петли, образованной трубой 18, соединяющей входное и выходное отверстия 19 и 20 соответственно. Труба может быть изготовлена из нержавеющей стали. На фиг.5 показана аналогичная конструкция с пространством , ограниченным полой петлей , заполненным центральной пластиной 21 изготовленной из материала , устойчивого к воздействию расплавленного стекла, такого, как молибден. В обоих случаях охлаждающая вода постоянно циркулирует по полой трубе при вращении мешалки . Мешалки могут приводиться во вр щение в фазе (фиг.З). В этом слу мае все мешалки могут вращаться в одном и том же направлении или,нао борот, они могут вращаться в против положньгх- направлениях при условии, что не будет угловой разницы между регулировками вращения мешалок по крайней мере в одном положении на каждом обороте мешалок, С другой стороны, может быть устроено так, что мешалки вращают не в фазе (фиг. 7 и 8). На фиг.7 мешалки расположены рядом друг .с другом поперек ширины ванны практически перпендикулярно направлению потока и расстояние межд соседними парами мешалок в два раза больше расстояния между двумя мешалками каждой пары. В этом случае расстояние между осями двух мешалок в к.аждрй паре составляет 33 см, тогда как расстояние между осями соседних мешалок различных пар составляет 66 см. Кавдая мешал установлена для вращения в -противоположном направлении относитель но соседней мешалки независимо от того, находится ли соседняя мешалка в той же паре мешалок. Каждая мешалка (фит.8) имеет лопасти или лопатки, расположен ные неравномерно вокруг оси вращения и следующие друг за др гом мешалки могут быть установлены в фазе или, наоборот. в фазе. В конкретном примере ;(фиг.8) двухлопастные мешалки уст новлены на 90° не в фазе, трехлопастные мешалки установлены на 60 не в фазе и четьфехлопастные мешалки установлены на 45° не -в фазе. Мешалки главным образом имеют только одну лопасть,каждая и которых напрессована на вал эксцен трично и установлена на 90° не в фазе относительно другой. В однолопастном устройстве лопасть может полностью отстоять от оси вращения при помощи горизонталь-: ного плеча, соединяющего лопасть с валом мешалки. Стекломасса циркулирует (фиг.2 в пределах ванны до прохождения через сужение.10. Верхний поток стекломассы течет в направлении зоны 11 кондиционирования тогда как нижний поток стекломассы течет в обратном направлении к плавильному концу. Имеется нейтральная линия 22. Поскольку важно, чтобы меШалки 15 обеспечивали растяжение стекла в горизонтальной плоскости , необходимо ограничить величину , до которой мешалки погруже- ны в стекло. В данном варианте они показаны пересекающими нейтральную линию 22. Таким образом они затрагивают , что и желательно, стекло, которое течет вдоль обратной лиНИИ в направлении плавильного конца . Мешалки имеют такую форму, при которой их вращение вызывает движение стекла вперед и в боковом направлении, но не вызывает какого-либо значительного перемещения стекла по вертикали. Перегородка простирается горизонтально (фиг.1) через всю ширину области сужения ванны и две половинки перегородки наклонены к поперечному, направлению через ванну . В данном случае две половины перегородки наклонены так, что центральная часть перегородки располагается ближе к загрузочному карману. Однако перегородка может быть установлена под другими наклонами и в некоторых случаях.может располагаться перпендикулярно направлению потока. Установлено, что рисунок гетерогенных слоев стекла и различия в . напряженности или составе между слоями изменяется в лучшую сторону с точки, зрения .оптического качества готового продукта при помощи пропускания стекла в зону 9 осветления в сужении 10 ванны под охлаждаемой водой перегородкой 13 в сочетании с одновременным .перемешиванием текущего вперед стекла охлаждаемыми водой мешалками 13. . С целью оценки влияния работы мешалок в фазе или не в фазе в различных вариантах построена модель стеклоплавильной ванны, которая представляет собой копию ванны, показанной на фиг.1, в 1/15 натуральной .величины, а в качестве жидкости в ванне использовано касторовое масло. Эффективность перемешивания измеряют как соотношение общей длины

растянутого следа красителя после прохождения через мешалки к длине .первоначального следа красителя, которьй впрыскивают вверху по потоку от мешалок в линию потока жидкости . Например, если N - число пиков на одной стороне растянутого следа после перемешивания, Y - ширина , а X - первоначальная длина следа перед перемешиванием, то эффективность перемешивания берется как

Общая длина следа пос-

ле перемешивания

Начальная длина следа до перемешивания

Как видно (фиг. 9 и 10), следы расителя образуют прямые линии, ведущие к мешалкам, но по прохождении через мешалки часть следов образует значительно изломанный рисунок , представляя значительное растяжение первоначального следа, причем, чем выше степень перемешивания , тем вьш1е степень растяжения тем меньше остающийся линейным след проходит прямо через мешалки неизменным по ориентации. Меньшее р астяжение происходит, когда мешалки работают в фазе (фиг. 10), чем когда мешалки расположены на 90° не в фазе (фиг.9).

Кривая А (фиг.11) показывает результаты растяжения, достигнутые, когда мещалки каждой пары бьши установлены на 90 не в фазе, .а кривая В.показьшает растяжение, когда мешалки каждой пары работали в фазе. Лучшие результаты растяжения достигнуты при использовании мешалок не в фазе.

Типы регулировки, которые могут быть достигнуты при помощи изменения глубины и конструкции перегородки , иллюстрируются сравнением результатов, достигнутых с рядом перегородок в стеклянной ванне, работающей с производительностью ванны в 2000 т в неделю. При этом спользованы следующие перегородки:

а) пара труб, имеющих .внешний иаметр и диаметр внутреннего каала 76 мм с зазором между ветвями труб 25 мм, глубину перегородки

232 мм (этот размер перегородки практически не оказывает влияния на работу ванны в части сохране , ния тепла в зоне осветления);

б)пара труб, выполненных из

. коробчатых секций размером мм с зазором в 1 дюйм 25 мм, что обеспечивает глубину перегородки

0 279 мм. При использовании этой конфигурации можно продемонстрировать влияние на тепловой баланс в ра- . бочем конце ванны. Общее количество тепла, отведенное парой водяных

5 труб, составляет 2426,5 Мдж/ч.Снижение потребности в охлаждающем воздухе вниз по потоку от перегородки в результате использования водяных труб составляет около

0 3000 (благодаря охлаждающему эффекту перегородки отмечено задержание тепла вверх по потоку от перегородки);

в)устройство с использованием 5 коробчатых секций размером 178

58 мм, что обеспечивает глубину перегородки 381 мм. Это устройство не повьш1ает общего количества тепла, отводимого перегородкой, но его 0 влияние выражается в дальнейшем значительном уменьшении потребности в охлаждающем воздухе вниз по потоку от перегородки. Также возможно снижение потребления топлива.

г

Таким образом, лишь при помощи изменения размеров труб, ирпользуемых для пропускания воды, можно достичь изменений глубины, необхо- ДИМОЙ для удовлетворения различных ограничений, налагаемых нагрузкой и температурой. При изменении глубины перегородки важно обеспечить уверенность, что стекломасса,

, проходящая под перегородкой, не проходит также под мешалками. Расположение и глубина мешалок должны быть отрегулированы так, чтобы вся стекломасса, постепенно выпускаемая из ванны в процесс

формования перемешивалась..

Задержание тепла в области осветления зависит в каждой конкретной- ванне от конфигурации пе .регородки.

После перемеш1№ания (фиг. 13) обнаруживается значительно более ламинарный вид слоев. С целью поддержания оптимального располо- жения слоев при различных нагрузках ванны необходимо варьировать глубину охлаждаемой водой перегородки 13 в зависимости от изменения нагрузки .

Реферат

СПОСОБ ВАРКИ СТЕКЛА путем подачи шихты в печь, плавления, осветления полученной стекломассы и пропускания потока ее в зоне кондиционирования под горизонтальной охлаждаемой перегородкой, расположенной в верхней зоне расплава, о тличающийся тем, что, с целью улучшения оптических характеристик стекла, верхние слои стекломассы подвергают горизонтальному вытягиванию мешалками в продольном и поперечном направлениях в зоне, лежащей непосредственно за перегородкой , по потоку с сохранением нижнего конвекционного потока. (У) 12 12 Vi 1 у и /г /2 // х о ;о сх 1 4 /5 Фиг,1

Комментарии