Способ получения азотной кислоты - RU2719430C1

Код документа: RU2719430C1

Чертежи

Описание

Область техники

Изобретение относится к области производства азотной кислоты

Уровень техники

Азотную кислоту синтезируют реакцией аммиака с кислородом.

Синтез азотной кислоты содержит включает основные шаги: каталитическое окисление аммиака атмосферным кислородом для получения монооксида азота (NO); окисление полученного монооксида азота до диоксида азота (NO2); абсорбция оксидов азота для получения азотной кислоты. Каталитическое окисление аммиака далее также называется горением аммиака.

В процессе горения аммиака, небольшие количества аммиака участвуют в нежелательных побочных реакциях, приводящих к образованию закиси азота (N2O).

Для простоты, термином оксиды азота обозначаются монооксид азота, диоксид азота, динитротетроксид и закиси азота. Оксиды азота обозначаются как NOx.

Процессы синтеза азотной кислоты можно разделить на процессы одного давления и процессы с комбинацией двух давлений (раздельное давление).

В процессах одного давления, горение аммиака и абсорбция NOx происходят при одинаковом рабочем давлении. Эти процессы обычно включают процессы при давлении 2-6 бар (среднее давление) и 7-11 бар (высокое давление).

В процессах, проходящих с комбинацией двух давлений, давление абсорбции выше давления горения. В современных установках, использующих два давления, горение происходит при 4-6 бар, а абсорбция - при 9-14 бар.

Шаг абсорбции NOx осуществляется в абсорбционной колонне, где азотная кислота получается в виде кубового продукта, а хвостовой (остаточный) газ - в виде головного продукта. Этот хвостовой газ в основном содержит азот (примерно 95-98 молярных %), кислород (до 4 молярных %) и остаточный NOx (обычно 200-300 миллионных долей, в некоторых случаях 3000 миллионных долей или более).

Этот хвостовой газ обычно подвергается операции удаления NOx в подходящем блоке каталитического удаления NOx для минимизации выбросов NOx в атмосферу. Известно несколько способов снижения выбросов NOx.

Способы борьбы с выбросами NOx, используемые наиболее широко, относятся к методу каталитического восстановления, как обеспечивающему самые низкие уровни остаточного NOx, т.е., менее 50 миллионных долей. Способы каталитического восстановления могут быть поделены на селективные - СКВ (SCR - от англ. selective catalytic reduction) и неселективные - НСКВ (NSCR - от англ. non-selective catalytic reduction): СКВ оставляет некоторое количество аммиака и весь кислород в обработанном хвостовом газе, в то время как НСКВ оставляет некоторое количество неконвертированного топлива (например, углеводородов или водорода) и СО, и также может выпускать некоторые количества аммиака и СО2.

В существующих установках, обработанный таким образом хвостовой газ обычно расширяется с совершением работы в соответствующем расширительном устройстве (далее - детандер) от давления головного продукта абсорбционной колонны до атмосферного давления.

В зависимости от температуры предварительного нагрева, детандер дает от 35% до 100%, обычно 70%), мощности, необходимой для работы компрессоров установки получения азотной кислоты, т.е., воздушного компрессора для процессов единого давления, и компрессоров для воздуха и оксидов азота в процессах с комбинацией давлений, причем недостающая мощность поступает от паровой турбины или двигателя.

Крайне необходимо снизить мощность, требующуюся от паровой турбины или двигателя. Для этого хвостовой газ подогревают и расширяют с совершением работы до давления, близкого к атмосферному, с тем, чтобы процесс получения азотной кислоты создавал достаточно пара для компенсации недостающей мощности, либо требовался импорт минимального количества дополнительного пара или его выработка в паровом котле системы хозяйственного парообеспечения.

Отходящий газ детандера в основном содержит азот и остаточные количества других компонентов. Этот отходящий газ обычно выбрасывается в атмосферу, что сопряжено с потерей азота.

Раскрытие изобретения

Изобретение направлено на проведение процесса получения азотной кислоты, отличающегося простотой, рентабельностью, эффективностью и экологической безопасностью.

В основе изобретения лежит использование части выброса хвостовых газов из абсорбционной колонны установки получения азотной кислоты в качестве источника азота для синтеза аммиака, чего в существующей технологии старались избегать, поскольку это влечет значительную потерю мощности, получаемой от детандера (расширительного устройства) хвостового газа в установке.

Эта задача решается способом, использующим совмещенный процесс синтеза аммиака и азотной кислоты согласно пункту 1 формулы изобретения. Способ содержит синтез азотной кислоты, включающий следующие шаги:

а) окисления потока аммиака с получением газового потока, содержащего оксиды азота;

б) воздействия на газовый поток процессом абсорбции оксидов азота с получением азотной кислоты и первого хвостового газа, содержащего азот и остаточные оксиды азота;

в) воздействия на по меньшей мере часть первого хвостового газа процессом удаления оксидов азота, обеспечивающим получение второго хвостового газа, содержащего азот, и имеющего более низкое содержание оксидов азота, чем первый хвостовой газ,

и включающий синтез аммиака посредством каталитической конверсии подпиточного газа, содержащего водород и азот, в контуре синтеза аммиака,

причем по меньшей мере часть второго хвостового газа является источником азота для этого подпиточного газа.

Термином "подпиточный газ" обозначается синтез-газ, содержащий водород (Н2) и азот (N2) в соотношении 3:1, требующемся для синтеза аммиака (NH3).

Шаг а) окисления, предпочтительно, осуществляют в присутствии воздуха или обогащенного воздуха, которые являются источником как кислорода для окисления аммиака, так и азота для получения второго хвостового газа.

Процесс окисления в основном содержит первую стадию каталитического окисления аммиака до монооксида азота (NO) и небольших количеств закиси азота (N2O), и вторую стадию окисления монооксида азота до диоксида азота (NO2) или динитротетроксида (N2O4). Этот воздух или обогащенный воздух вводится перед упомянутой первой стадией, после сжатия в соответствующем компрессоре воздуха, поднимающем давление воздуха от атмосферного до давления окисления.

Давления окисления в процессе одного давления и в процессе с двумя давлениями различаются. Предпочтительно, шаги а) и б) проводятся при давлении 7-11 бар (в соответствии с процессами одного давления), либо шаг а) проводится при давлении 4-6 бар, а шаг б) при давлении 9-14 бар (в соответствии с процессами с двумя давлениями). Предпочтительно, содержание оксидов азота во втором хвостовом газе ничтожно, либо практически ничтожно, в результате того, что оксиды азота, содержащиеся в первом хвостовом газе, полностью, или по существу полностью, удалены на шаге в).

Как правило, второй хвостовой газ в основном состоит из азота и содержит некоторые остаточные компоненты. Эти остаточные компоненты зависят от особенностей процесса, проводимого на шаге в), и могут содержать кислород, воду, метан, аммиак, оксид углерода и диоксид углерода. Содержание кислорода обычно относительно невелико, соответствуя молярной концентрации менее 5%.

Для простоты, окислы азота (NO, N2O, NO2, N2O4) обозначаются как NOx, а второй хвостовой газ называется хвостовым газом с пониженным содержанием NOx).

В соответствии с вариантом выполнения изобретения, первый хвостовой газ, полученный на шаге б) абсорбции, полностью, или по существу полностью, подвергается воздействию процесса удаления на шаге в), а полученный хвостовой газ с пониженным содержанием NOx частично используют в качестве источника азота для получения подпиточного газа. Соответственно, хвостовой газ с пониженным содержанием NOx разделяется на первую часть и вторую часть. Предпочтительно, вторая часть расширяется с совершением работы в подходящем детандере для получения по меньшей мере части мощности, необходимой для синтеза азотной кислоты, а первая часть используется в качестве источника азота для получения подпиточного газа, без ее расширения для выделения энергии.

Предпочтительно, первая часть меньше второй части, поскольку хвостовой газ с пониженным содержанием NOx после процесса получения азотной кислоты содержит большой избыток азота по сравнению с тем, что требуется для создания входного потока аммиака в процессе получения азотной кислоты. Это обусловлено большим потреблением кислорода в процессе синтеза азотной кислоты, что вызывает потребление воздуха в количестве примерно 10 кмоль на каждый кмоль NH3, израсходованный в процессе; в результате в хвостовом газе остается примерно 8 кмоль азота на каждый израсходованный кмоль NH3. Считая, что процесс синтеза аммиака потребляет только 0,5 кмоль N2 на каждый кмоль NH3, для получения аммиака, расходуемого в реакции получения азотной кислоты, достаточно примерно 1/16 (т.е., примерно 6,3%) азота, содержащегося в хвостовом газе. Таким образом, установка с производительностью 1100 метрических тонн в день (мт/д) азотной кислоты будет выдавать достаточно азота для получения 4700 мт/д аммиака. Соответственно, эти первую и вторую части хвостового газа также называют отводимым и основным потоками хвостового газа.

В соответствии с другим вариантом выполнения изобретения, первый хвостовой газ, полученный на шаге б), частично подвергается процессу удаления на шаге в). Соответственно, этот хвостовой газ разделяется на две части, из которых первая часть подвергается процессу шага в), а вторая часть подвергается дополнительному воздействию процесса удаления оксидов азота. Другими словами, эти две части хвостового газа независимо подвергаются процессу удаления NOx с образованием двух отдельных потоков хвостового газа с пониженным содержанием NOx. В частности, второй поток хвостового газа с пониженным содержанием NOx, предпочтительно, подвергается расширению с совершением работы для получения по меньшей мере части мощности, необходимой для синтеза азотной кислоты, а первый поток хвостового газа с пониженным содержанием NOx используется в качестве источника азота для получения подпиточного газа, без ее расширения для получения энергии. Как упоминалось выше, первая часть меньше второй части, и эти первая и вторая части также, соответственно, называют отводимым и основным потоками хвостового газа.

Преимуществом последнего варианта выполнения является то, что упомянутые части первого хвостового газа могут быть подвергнуты процессам удаления NOx разного типа, с получением потоков хвостового газа с пониженным содержанием NOx разного состава, в соответствии с их назначением, как это будет более подробно пояснено далее в описании.

Соответственно, по меньшей мере часть второго хвостового газа, используемого в качестве источника азота для получения подпиточного газа для аммиака, не подвергается расширению для выделения энергии.

Совмещенный процесс, предпочтительно, осуществляют в установке, содержащей аммиачную секцию и секцию азотной кислоты. Согласно предпочтительным вариантам выполнения, входной поток аммиака подается аммиачной секцией в секцию азотной кислоты через промежуточное хранение. Это означает, что каталитическая конверсия подпиточного газа в аммиак и шаг а) каталитического окисления аммиака не синхронизированы, что придает процессу большую гибкость.

В соответствии с первым вариантом выполнения изобретения, по меньшей мере часть хвостового газа с пониженным содержанием NOx добавляется к синтез-газу, содержащему водород, тем самым образуя упомянутый подпиточный газ.

Синтез-газ, содержащий водород, предпочтительно, получают конверсией углеводородного сырья, с получением неочищенного ("сырого") содержащего водород синтез-газа, с последующей очисткой этого неочищенного газа.

Конверсия углеводородного сырья, предпочтительно, включает по меньшей мере риформинг или каталитическое частичное окисление (СРОх - от англ. catalytic partial oxidation) углеводородного сырья, причем риформинг осуществляется в секции риформинга, а СРОх осуществляется в блоке СРОх. Углеводородным сырьем, предпочтительно, является легкое углеводородное сырье, например, природный газ.

В соответствии с различными вариантами выполнения, секция риформинга включает первичный риформер и, опционально (по выбору), вторичный риформер, в который подаются воздух, кислород или обогащенный воздух. Первичным риформером, предпочтительно, является паровой риформер, но также может включать комбинацию парового рифрмера с риформером с газовым подогревом (GHR - от англ. gas heated reformer). В некоторых вариантах выполнения, секция риформинга включает автотермический риформер (ATR - от англ. auto-thermal reformer).

Согласно частному варианту выполнения, секция риформинга содержит первичный риформер без последующего вторичного риформера. Риформинг, проводимый только в первичном риформере, называем также простым риформингом.

Неочищенный синтез-газ, полученный конверсией углеводородного сырья, обычно содержит водород и некоторые примеси, например, оксид углерода (СО), диоксид углерода (СО2) и метан (СН4).

Процесс очистки неочищенного газа, предпочтительно, включает: шаг конверсии СО в СО2, шаг удаления СО2 и, опционально, шаг конверсии оксида и диоксида углерода водородом в метан (метанизации). Предпочтительно, шаг удаления СО2 проводится в блоке адсорбции с перепадом давления (АПД), в котором: (1) СО2 адсорбируется на подходящем адсорбирующем материале с получением потока, обогащенного водородом; (2) СО2 десорбируется, а материал адсорбента регенерируется понижением давления; (3) давление повышают обратно до уровня адсорбции.

Полученный таким образом подпиточный газ сжимается в компрессоре подпиточного газа до давления контура синтеза и далее конвертируется в аммиак.

Предпочтительно, по меньшей мере часть хвостового газа с пониженным содержанием NOx, используемого в качестве источника азота для получения подпиточного газа (т.е., отводимого потока хвостового газа), подается непосредственно перед каталитической конверсией подпиточного газа в аммиак, а именно, на вход компрессора подпиточного газа.

В альтернативном случае, этот отводимый поток хвостового газа может подаваться на упомянутый блок АПД, в котором он используется как продувочный газ при регенерации материала адсорбента. Преимуществом этого варианта выполнения является высокая эффективность регенерации водорода, однако он характеризуется большим потреблением азота в сравнении со стехиометрическим количеством для реакции получения подпиточного газа аммиака.

Описанные выше варианты выполнения, в которых отводимый поток хвостового газа подается на всасывающий вход компрессора подпиточного газа или на блок АПД, в частности, предпочтительны, когда синтез-газ, содержащий водород, получен простым риформингом (т.е., в первичном риформере без вторичного риформера), как это будет более подробно описано ниже.

В частном варианте выполнения изобретения, подпиточный газ получают процессом, содержащим первичный паровой риформинг углеводородного сырья, с последующим вторичным риформингом или каталитическим частичным окислением (СРОх), причем вторичный риформинг проводится во вторичном риформере, а СРОх проводится в блоке СРОх. В соответствии с этим вариантом выполнения, второй хвостовой газ, используемый в качестве источника азота для получения подпиточного газа, предпочтительно, подается на вход вторичного риформера или блока СРОх.

Приведенное далее описание сначала касается варианта выполнения изобретения, в котором хвостовой газ, играющий роль источника азота для получения подпиточного газа, смешивают с упомянутым выше синтез-газом, содержащим водород ("первый вариант выполнения"), после чего описывается вариант выполнения, в котором хвостовой газ подается на вторичный риформер или на блок СРОх ("второй вариант выполнения").

Первый вариант выполнения

Предпочтительно, азот, необходимый для получения подпиточного газа, полностью обеспечивается упомянутой по меньшей мере частью хвостового газа с пониженным содержанием NOx. В результате становится ненужным блок разделения воздуха (БРВ), используемый в существующей технологии для подачи азота в очищенный синтез-газ, содержащий водород, особенно, когда он получен простым паровым риформингом легкого углеводородного сырья, например природного газа. Это является существенным преимуществом по сравнению с уровнем техники и делает процесс, предложенный в изобретении, более рентабельным, поскольку могут быть полностью исключены затраты, связанные с использованием БРВ.

В соответствии с предпочтительными вариантами выполнения, упомянутый шаг б) абсорбции NOx проводится по существу при давлении содержащего водород синтез газа, поэтому не требуется компрессор для подачи в процесс хвостового газа, содержащего азот. Предпочтительно, этот шаг осуществляется при давлении по меньшей мере 15 бар. Это является другим большим преимуществом по сравнению с процессами уровня техники, где для сжатия азота, получаемого посредством БРВ, от атмосферного давления до давления риформинга, например 15 бар, используется компрессор.

В соответствии с другими вариантами выполнения, этот шаг б) проводится при давлении более низком, чем давление синтез-газа, содержащего водород, но все еще выше атмосферного. В этом случае используется более простой, дешевый и экономичный бустер-компрессор для подачи хвостового газа, используемого в качестве источника азота для синтеза аммиака, вместо компрессора азота, обычно используемого для этого в уровне техники.

Следовательно, согласно этому варианту выполнения изобретения, БРВ и компрессор азота не требуются, что дает существенное преимущество, поскольку они являются наиболее дорогими компонентами всей установки синтеза аммиака, на которые приходится примерно 20% всей стоимости оборудования, а также потребляют много энергии.

Как уже упоминалось выше, этот вариант выполнения особенно предпочтителен, когда синтез-газ, содержащий водород, смешивающийся с по меньшей мере частью хвостового газа с пониженным содержанием NOx, получают простым риформингом, предпочтительно, проводимым в паровом риформере, опционально, в комбинации с риформером с газовым подогревом (GHR). Также было бы возможно, хотя и менее желательно, использование автотермического риформинга (ATR) или СРОх, поскольку для них потребуется кислородный БРВ, который нивелирует преимущество, получаемое от отказа от азотного БРВ.

В соответствии с некоторыми вариантами выполнения, хвостовой газ с пониженным содержанием NOx, получаемый на шаге в), содержит остаточные соединения кислорода (например, О2, СО, СО2, воду …), которые отравляют катализатор синтеза аммиака. Соответственно, хвостовой газ с пониженным содержанием NOx, используемый для получения азота для процесса синтеза аммиака (т.е., отводимый поток хвостового газа), подвергают процессу удаления кислорода после шага в) с тем, чтобы снизить концентрацию соединений кислорода до уровня, приемлемого с точки зрения катализаторов процесса аммиачного синтеза.

Предпочтительно, такой обработкой является процесс адсорбции с перепадом давления (АПД), при котором кислород поглощается на подходящем адсорбирующем материале с получением потока, обогащенного азотом.

Предпочтительно, этот адсорбирующий материал также обладает сродством к NOx и воде, благодаря чему получается сухой и свободный от окислов азота поток, обогащенный азотом. Примерами адсорбирующих материалов являются активированный углерод (например, так называемые "углеродные молекулярные сита") и цеолиты.

Такая обработка гарантирует высокую чистоту азота и степень регенерации азота, в сочетании с простотой оборудования и отсутствием необходимости использования дополнительных катализаторов. Высокая степень регенерации азота желательна для обеспечения минимального расхода отводимого потока хвостового газа, отводимого из процесса получения азотной кислоты, благодаря чему достигается наиболее эффективная регенерация мощности в детандере основного потока хвостового газа. Альтернативные способы извлечения кислорода включают по меньшей мере одно из следующих: селективную фильтрацию через азотные мембраны, криогенную очистку азота, каталитическое удаление кислорода на платиновом или палладиевом восстанавливающем катализаторе, частичное каталитическое окисление (т.е., "СРОх", например, на катализаторе с Pt/Pd основой), метанизацию на катализаторе с никелевой основой. Эти способы, однако, менее предпочтительны.

Когда удаление кислорода проводится в блоке АПД, совмещенный процесс согласно изобретению, предпочтительно, начинают подачей воздушного потока в АПД блок, где происходит поглощение кислорода, а высвобождаемый азот подается в процесс синтеза аммиака. Предпочтительно, упомянутым выше воздушным компрессором установки синтеза азотной кислоты подается воздух для окисления в шаге а).

В соответствии с другими вариантами выполнения, воздушный поток подается в блок адсорбции с перепадом давления (АПД) непосредственно, т.е., помимо процесса получения азотной кислоты, либо через установку получения азотной кислоты, например, абсорбер азотной кислоты, где осуществляется шаг б).

В менее предпочтительных вариантах выполнения, совмещенный процесс в соответствии с изобретением начинают путем сохранения некоторого количества аммиака для подачи в установку синтеза азотной кислоты.

Второй вариант выполнения

В соответствии с различными вариантами, после первичного риформинга легкого углеводорода, например природного газа, проводят вторичный риформинг или каталитическое частичное окисление (СРОх). Вторичный риформинг или СРОх проводят в присутствии окислителя, который, предпочтительно, обеспечивается воздушным потоком.

В соответствии с различными вариантами, отводимый поток хвостового газа смешивают с воздушным потоком, выполняющим роль источника окислителя, перед его введением во вторичный риформер или в блок СРОх, либо он непосредственно вводится в упомянутый вторичный риформер или в упомянутый блок СРОх. Термин "непосредственно" означает, что этот отводимый поток не смешивается с воздушным потоком перед подачей во вторичный риформер или блок СРОх.

В соответствии с некоторыми вариантами выполнения, шаг б) проводят по существу при давлении вторичного риформинга или СРОх, и для подачи хвостового газа во вторичный риформинг или в СРОх не требуется бустер-компрессора.

В соответствии с другими вариантами выполнения изобретения, шаг б) проводят при давлении более низком, чем давление вторичного рифроминга или СРОх, и отводимый поток хвостового газа сжимают в бустер-компрессоре перед его подачей во вторичный риформер или блок СРОх.

Преимущество, связанное с подачей хвостового газа с пониженным содержанием NOx во вторичный риформинг или в блок СРОх, состоит в том, что не требуется никакой обработки для снижения содержания NOx или удаления кислорода, поскольку и то и другое может быть конвертировано при высокой температуре внутри вторичного риформера или блока СРОх.

Азот, необходимый для получения упомянутого выше подпиточного газа, может быть частично или полностью получен из отводимого потока хвостового газа с пониженным содержанием NOx. В предыдущем случае, недостающий азот, предпочтительно, подводился входным воздушным потоком во вторичный риформер или в блок СРОх. В последнем случае, при условии, что хвостовой газ с пониженным содержанием NOx содержит некоторое количество кислорода, окислитель, необходимый для осуществления вторичного риформинга или каталитического частичного окисления (СРОх), обеспечивается самим хвостовым газом с пониженным содержанием NOx, и подачи воздуха более не требуется.

Следовательно, благодаря подаче хвостового газа с пониженным содержанием NOx на вход вторичного риформера или блока СРОх также удается снизить количество воздуха, используемого в качестве источника азота и окислителя, или вовсе отказаться от него. Это позволяет уменьшить нагрузку на воздушный компрессор, необходимый в уровне техники для повышения давления воздушного потока от атмосферного уровня до давления рифроминга или СРОх, либо не использовать его совсем.

В соответствии с частным вариантом выполнения, где азот, необходимый для получения подпиточного газа, частично обеспечивается отводимым потоком хвостового газа, а недостающий азот получается из воздушного потока, подаваемого в риформер или блок СРОх, и в котором шаг б) абсорбции осуществляется при более низком давлении, чем процесс риформинга или СРОх, отводимый поток хвостового газа вводится в соответствующую ступень воздушного компрессора, поднимающего давление воздушного потока до давления риформинга или СРОх, что требует применения бустер-компрессора.

Вследствие более низкого содержания кислорода в хвостовом газе с пониженным содержанием NOx (т.е., <5%) по сравнению с воздухом (т.е., примерно 21%), процесс в соответствии с изобретением характеризуется более низким содержанием кислорода, подаваемого во вторичный риформер или блок СРОх, при подаче прежнего количества азота.

В результате, температура на выходе первичного риформера должна быть увеличена по сравнению с уровнем техники для достижения той же конверсии углеводородов и общей выработки водорода. Это предусматривает меньшую нагрузку на вторичный риформинг или СРОх, и большую нагрузку на первичный риформинг, если сравнивать с обычными процессами получения аммиака.

Преимуществом, обусловленным компенсацией более низкой доли вторичного риформинга или СРОх за счет увеличенной доли первичного риформинга, является вырабатывание меньшего количества СО2. Эта особенность будет более понятна при рассмотрении следующего примера.

Первичный риформинг метана (СН4) дает четыре моля Н2 и один моль СО2 на каждый моль израсходованного СН4, в то время как частичное окисление метана, происходящее во вторичном риформере или блоке СРОх, дает три моля Н2 и один моль СО2 на каждый израсходованный моль СН4. Соответственно, при большей доле первичного реформинга и меньшей доле вторичного риформинга или СРОх образуется меньшее количество СО2 в неочищенном газообразном продукте, содержащем водород.

В соответствии со вторым вариантом выполнения изобретения, совмещенный процесс согласно изобретению, предпочтительно, начинается подачей во вторичный риформер или блок СРОх воздушного потока, выполняющего роль источника азота для получения аммиачного подпиточного газа перед началом реакций процесса с участием азота.

Преимущества этого второго варианта выполнения изобретения кратко приведены ниже.

Некоторые преимущества связаны с подачей азота на вход вторичного риформера или блока СРОх. Во-первых, остаточный кислород, содержащийся в отводимом потоке хвостового газа с пониженным содержанием NOx, используется в процессе вторичного риформинга или каталитического частичного окисления для вырабатывания упомянутого газообразного продукта, содержащего водород, благодаря чему пропадает или снижается потребность использования воздуха в качестве источника окислителя. Более того, хвостовой газ с пониженным содержанием NOx может сам по себе подаваться в процесс синтеза аммиака, без его дальнейшей обработки очисткой, при которой происходят потери азота и растут расходы.

Низкое содержание кислорода в хвостовом газе с пониженным содержанием NOx, подаваемом во вторичный риформер или СРОх, в сравнении с содержанием в воздухе, снижает долю вторичного риформинга или СРОх, увеличивая при этом долю первичного риформинга. Как уже упоминалось выше, в результате: образуется меньше СО2 по сравнению с обычными процессами, благодаря чему снижается расход отходящих газов из вторичного риформера и нагрузка на блок извлечения СО2, и снижается температура в котле-утилизаторе избыточного тепла конвертированного газа, что разгружает паровой цикл, снижает избытки пара или мощности, и снижает общее потребление газа.

Наконец, процесс синтеза аммиака может быть запущен независимо от процесса получения азотной кислоты, и его производительность может быть повышена, когда появится азот из процесса получения азотной кислоты.

Другая особенность изобретения относится к шагу в) удаления NOx.

Когда хвостовой газ, получаемый на шаге б) абсорбции, полностью или по существу полностью подвергается процедуре удаления на шаге в), а полученный хвостовой газ с пониженным содержанием NOx разделяется на две части, этот шаг удаления NOx, предпочтительно, включает процесс неселективного каталитического восстановления (НСКВ), в результате которого получается хвостовой газ с пониженным содержанием NOx, содержащий азот и остаточные компоненты, например, метан, СО и СО2, и по существу очищенный от кислорода.

Присутствие упомянутых остаточных компонентов в хвостовом газе является важным преимуществом, особенно, когда он подается во вторичный риформер или блок СРОх (второй вариант выполнения), по следующей причине. Избыточное топливо, подаваемое в НСКВ процесс для гарантии практически полной конверсии NOx, частично реагирует во вторичном риформере или блоке СРОх, а частично преимущественно регенерируется в продувочном газе контура синтеза аммиака и используется как топливо в установке синтеза аммиака, при этом не пропадает его энергия и не происходит его выброс в атмосферу.

Другое преимущество НСКВ процесса связано с получением хвостового газа, в основном свободного от кислорода, благодаря чему отпадает необходимость в системе удаления кислорода, например, блоке АПД, даже когда хвостовой газ с пониженным содержанием NOx подается на всасывающий вход компрессора синтез-газа (первый вариант выполнения). В этом случае и в соответствии с различными вариантами выполнения, остаточное содержание СО и СО2 в хвостовом газе может быть снижено посредством дополнительного шага очистки перед компрессором синтез-газа, либо проведением НСКВ процесса в присутствии восстанавливающего агента, например водорода или смеси метана с водородом.

Предпочтительно, этот дополнительный шаг очистки содержит шаг метанации для конверсии СО и СО2 в метан.

В соответствии с другими вариантами выполнения, шаг в) удаления NOxвключает процесс АПД, что дает следующие преимущества.

Во-первых, он позволяет одновременно удалять NOx, кислород и, возможно, воду, используя один или более слоев адсорбентов, имеющих сродство к NOx, кислороду и, возможно, воде, но не азоту.

Другое преимущество состоит в том, что хвостовой газ, содержащий азот, получают примерно при давлении и температуре процесса абсорбции, благодаря чему между подводимым материалом в блок адсорбции с перепадом давления (АПД) и отводимым от него выбросом азота нет ни существенного перепада давления, ни изменения температуры, следовательно, хвостовой газ, содержащий азот, может быть непосредственно направлен на всасывающий вход компрессора синтез-газа без какого-либо дополнительного сжатия или охлаждения.

Согласно другим вариантам выполнения, шаг удаления NOx включает процесс химической абсорбции.

Как уже упоминалось выше, когда хвостовой газ из шага б) разделяют на две части перед воздействием на NOx удалением на шаге в), каждая из этих частей может быть подвергнута специальному воздействию. Например, отводимый поток хвостового газа подвергается удалению NOx, включающему очистку посредством АПД, для удаления как NOx, так и О2, в то время как основной поток хвостового газа подвергается удалению NOx, включающему селективное каталитическое восстановление (СКВ) для управления содержанием оксидов азота после детандера хвостового газа.

Другими целями изобретения являются установка и способ модернизации, в соответствии с приложенной формулой.

В соответствии со способом модернизации, согласно п. 18 формулы, существующая установка для синтеза аммиака и азотной кислоты модернизируется путем:

разделения хвостового газа с пониженным содержанием оксидов азота на два потока, первый из которых снабжает азотом очищенный газообразный продукт, содержащий водород, для получения подпиточного газа для синтеза аммиака, а второй поток подвергается расширению с совершением работы в детандере.

Предпочтительно этот способ модернизации также отличается тем, что после блока удаления оксидов азота устанавливают блок удаления кислорода, в который поступает первый поток хвостового газа с пониженным содержанием оксидов азота.

В соответствии с другим вариантом выполнения, существующая установка для синтеза аммиака и азотной кислоты может быть модернизирована путем:

установки дополнительного блока удаления оксидов азота;

разделения хвостового газа, вырабатываемого абсорбционной колонной, на два потока, первый из которых направляют в существующий блок удаления NOx, а второй направляют во вновь установленный блок удаления NOx, с формированием, таким образом, двух отдельных потоков хвостового газа с пониженным содержанием NOx, первый из которых подвергается расширению с совершением работы в детандере, а второй поток с пониженным содержанием NOx снабжает азотом очищенный газообразный продукт, содержащий водород, для получения подпиточного газа для синтеза аммиака.

Когда азот, требующийся для получения подпиточного газа, полностью обеспечивается хвостовым газом с пониженным содержанием NOx, в описанных выше способах модернизации также исключается существующий блок разделения воздуха, используемый для подачи азота в газообразный продукт, содержащий водород. В соответствии с предпочтительным вариантом выполнения, в этих способах модернизации также исключают компрессор азота, объединенный с блоком разделения воздуха.

Когда абсорбционная колонна установки получения азотной кислоты используется при давлении более низком, чем давление синтез-газа, содержащего водород, предпочтительно, устанавливается бустер-компрессор, в который поступает поток с пониженным содержанием окислов азота, использующийся в качестве источника азота для получения аммиачного подпиточного газа. Этот бустер-компрессор значительно проще, дешевле и потребляет меньше энергии, чем исключенный компрессор.

Предпочтительно, бустер-компрессором азота является одноступенчатый бустер-компрессор. Действительно, в соответствии с настоящим изобретением, даже простой бустер-компрессор (с одной ступенью сжатия) позволяет получить давление всасывания компрессора подпиточного газа, составляющее обычно 15-30 бар, как в процессах единого давления, так и процессах с двумя разными давлениями. Например, степень сжатия такого одноступенчатого бустер-компрессора составляет более 3, при этом входной поток при давлении 5 бар сжимается до 15-20 бар, или входной поток при 9-14 бар сжимается до давления 30-40 бар.

Другой целью настоящего изобретения является использование хвостового газа, содержащего азот, выделяемого установкой для получения азотной кислоты, в качестве источника азота для получения аммиачного подпиточного газа в установке синтеза аммиака, причем установка для получения азотной кислоты включает:

реактор, в котором окисляется поток аммиака для получения газового потока, содержащего оксиды азота;

абсорбционную колонну, в которой абсорбируется по меньшей мере часть оксидов азота с образованием азотной кислоты и первого хвостового газа, содержащего азот и остаточные оксиды азота;

блок удаления оксидов азота, в который поступает по меньшей мере часть первого хвостового газа для получения второго хвостового газа, содержащего азот и имеющего более низкое содержание оксидов азота, чем в первом хвостовом газе, причем по меньшей мере часть этого второго хвостового газа образует источник азота для получения подпиточного газа для синтеза аммиака.

Преимущества изобретения можно вкратце представить следующим образом: повторное использование по меньшей мере части хвостового газа с пониженным содержанием NOx в процессе получения аммиака, чем существенно снижаются выбросы в атмосферу отходящих газов азотной кислоты, менее жесткие требования к утечке восстановительного газа (т.е., аммиака) из процесса селективного каталитического восстановления (СКВ), менее жесткие требования к утечке восстановительного газа (т.е., метана и Н2) или остаточных соединений (СО, СО2) из процесса неселективного каталитического восстановления (НСКВ), снижение общего энергопотребления процессов получения аммиака и азотной кислоты, несмотря на уменьшение извлекаемой из детандера мощности, как это показано в приведенном ниже примере.

Другое преимущество обусловлено тем, что объединение получения аммиака и азотной кислоты происходит через посредство потока побочного продукта процесса получения азотной кислоты, т.е., хвостового газа с пониженным содержанием NOx. Это значит, что основной взаимной помехой между этими двумя процессами является выравнивание давления на шаге б) абсорбции и в головной секции. В результате, процессы синтеза аммиака и азотной кислоты могут проводиться практически независимо.

Кроме того, первый вариант выполнения изобретения обеспечивает: упразднение блока разделения воздуха (БРВ), а также упразднение или существенное упрощение компрессора азота. Вследствие этого, процесс изобретения отличается пониженным суммарным энергопотреблением, несмотря на то, что меньшее количество хвостового газа подвергается расширению; экономия мощности в процессе согласно изобретению дает возможность увеличить производительность процесса синтеза установки синтеза азотной кислоты, например, в компрессорный блок азотной кислоты может подаваться больше пара.

С другой стороны, второй вариант выполнения изобретения обеспечивает: упразднение или существенное упрощение воздушного компрессора; сокращение выработки СО2 и снижение затрат на удаление СО2.

Преимущества станут еще более понятны при ознакомлении с приведенным ниже подробным описанием предпочтительного варианта выполнения.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых:

на фиг. 1 представлена упрощенная блок-схема совмещенной установки для синтеза аммиака и азотной кислоты, в соответствии с первым вариантом выполнения изобретения, в котором риформинг проводится в паровом риформере;

на фиг. 2 и 3 представлены варианты блок-схемы на фиг. 1;

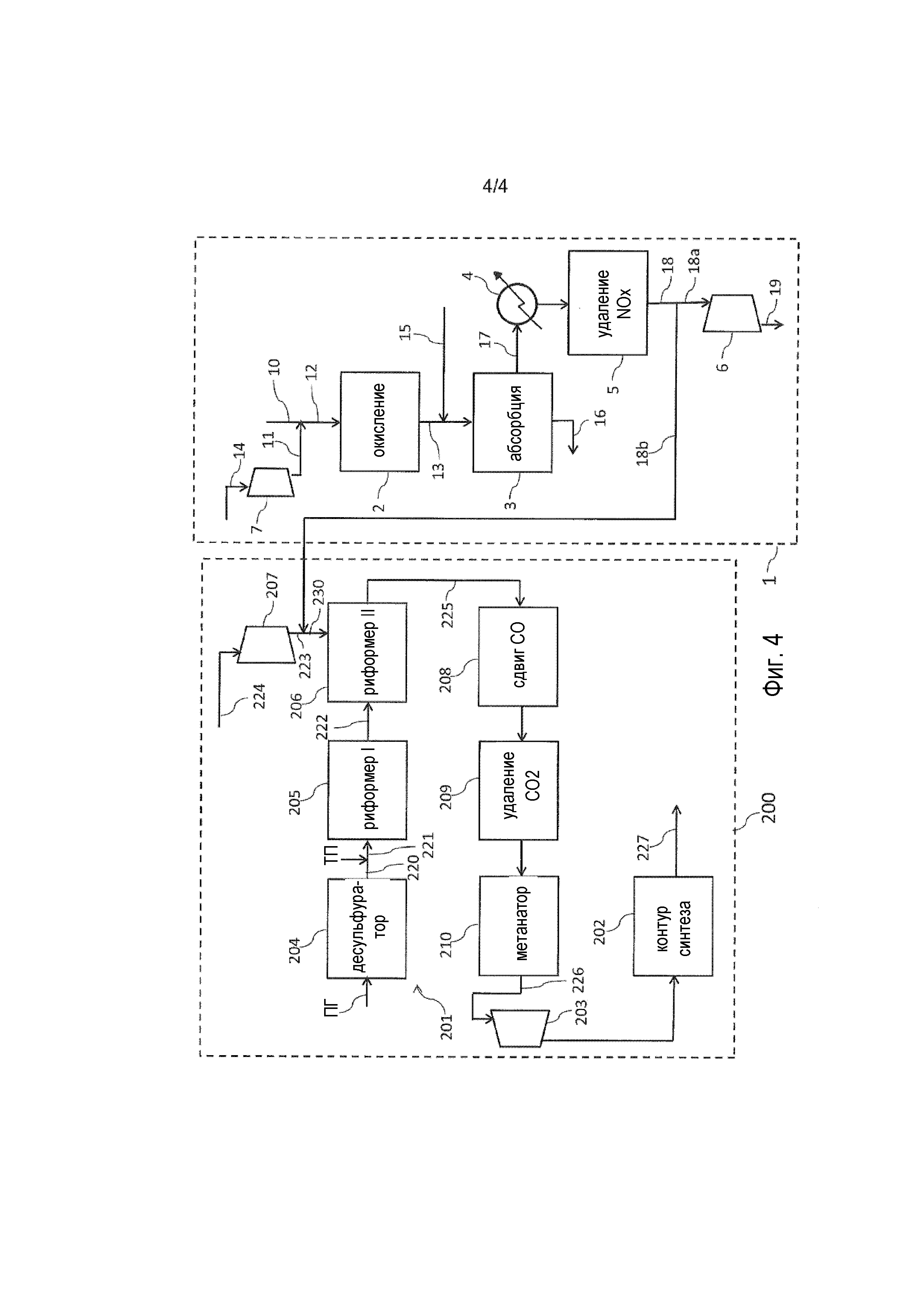

на фиг. 4 представлена упрощенная блок-схема совмещенной установки для синтеза аммиака и азотной кислоты, в соответствии со вторым вариантом выполнения изобретения, в котором риформинг проводится в первичном риформере и во вторичном риформере.

Подробное описание осуществления изобретения

Представленная на фиг. 1 установка содержит секцию 1 синтеза азотной кислоты и секцию 100 синтеза аммиака.

Секция 1 в основном включает реактор 2 для каталитического окисления аммиака, абсорбционную колонну 3, теплообменник 4, блок 5 удаления оксидов азота, детандер 6 газа и воздушный компрессор 7.

Секция 1 работает следующим образом.

Поток 10 аммиака и воздушный поток 11 смешивают для формирования входного потока 12 реактора 2, в котором происходит каталитическое окисление аммиака до монооксида азота (NO), и в небольшом количестве - до закиси азота (N2O), а по меньшей мере часть монооксида азота далее окисляется до диоксида азота (NO2) или до динитротетроксида (N2O4), которые и образуют газовый поток 13.

Воздушный поток 11 обеспечивает необходимое количество кислорода для каталитического окисления аммиака и окисления монооксида азота. Для сжатия воздушного потока 14 от атмосферного давления до необходимого давления для введения в реактор 2 используется воздушный компрессор 7.

Термин "оксиды азота" или "NOx" будет далее использован для обозначения следующих соединений: монооксид азота, диоксид азота, динитротетроксид, закись азота.

Газовый поток 13 соприкасается с потоком воды 15 и подается в абсорбционную колонну 3, где NOx по меньшей мере частично абсорбируется с получением азотной кислоты 16. Абсорбционная колонна 3 обычно представляет собой тарелку или насадочную колонну, где NOx поглощается водой с образованием азотной кислоты.

Абсорбционная колонна 3 также выделяет хвостовой газ 17 в качестве головного продукта, в основном состоящего из азота и содержащего небольшие количества кислорода и NOx. Этот хвостовой газ 17 подогревают в теплообменнике 4 и затем подают в блок 5 удаления NOx, вырабатывающий газообразный продукт 18 с пониженным содержанием NOx.

В соответствии с приведенным на чертеже примере, в блоке 5 удаления NOxосуществляется процесс неселективного каталитического восстановления (НСКВ), с получением газообразного продукта 18 с пониженным содержанием NOx, в основном содержащего азот и практически не содержащего кислорода. В альтернативном варианте, может быть использован процесс адсорбции с перепадом давления (АПД).

Газообразный продукт 18 с пониженным содержанием NOx из блока 5 удаления NOx разделяется на две части, из которых первая часть 18а расширяется с совершением работы в детандере 6 от давления головного продукта абсорбционной колонны 3 до атмосферного давления, а вторая часть 18b выводится из секции 1 синтеза азотной кислоты и подается в секцию 100 синтеза аммиака в качестве технологического азота для синтеза аммиака.

В детандере 6 обеспечивается получение по меньшей мере части мощности, требующейся компрессорам установки синтеза азотной кислоты, а именно, воздушному компрессору 7 и, при проведении процесса синтеза азотной кислоты с двумя раздельными давлениями, компрессору NOx (не показан) для питающего потока в абсорбционную колонну. Отходящие газы 19 выводятся в атмосферу.

Секция 100 синтеза аммиака в основном включает головную секцию 101, производящую подпиточный газ 126, и контур 102 синтеза, в котором осуществляется конверсия этого подпиточного газа в аммиак 129. Давление подпиточного газа 126 поднимается до давления контура 102 синтеза в компрессоре 103 синтез-газа. Головная секция 101 в основном включает десульфуратор 104, паровой риформер 105, секцию 106 конверсии сдвига монооксида углерода (которая может содержать, например высокотемпературный конвертер сдвига и низкотемпературный конвертер сдвига), секцию 107 очистки.

Работа секции 100 происходит следующим образом.

Сырье природного газа (ПГ) поступает в десульфуратор 104, после которого образуется поток 120 очищенного от серы природного газа. Этот поток 120 смешивается с потоком технологического пара (ТП) с получением потока 121 технологического газа, поступающего в паровой риформер 105, в котором осуществляется его риформинг с получением конвертированного газа 122, по большей части состоящего из водорода и содержащего небольшие количества других компонентов, включая монооксид углерода, диоксид углерода, воду, метан.

Конвертированный газ 122 подается в секцию 106 конверсии сдвига монооксида углерода, в которой монооксид углерода конвертируется в диоксид углерода с образованием газа 123 после конверсии. Газ 123 после конверсии подвергается очистке в соответствующей секции 107. Согласно приведенному на чертеже примеру, в этой секции 107 очистки проводят процесс адсорбции с перепадом давления (АПД) с использованием молекулярных сит, в результате которого получается очищенный газ 124, в основном содержащий водород, и поток 125 хвостового газа, содержащий СО2.

Газ 124 с пониженным содержанием СО2 смешивается с частью 18b из блока 5 удаления NOx секции 1 синтеза азотной кислоты, для получения подпиточного газа 126 с требуемым молярным отношением Н2:N2, равным примерно 3, для проведения реакции синтеза аммиака.

Полученный таким образом подпиточный газ 126 поступает в компрессор 103 синтез-газа, в котором его давление поднимают до давления контура 102 синтеза. Подпиточный газ далее подается в контур 102 синтеза, где он конвертируется в аммиак 127.

Объединение секции 1 и секции 100 осуществляется следующим образом.

Согласно приведенному на чертеже примеру, абсорбционная колонна 3 азотной кислоты 1 работает при давлении более низком, чем давление в головной секции 101 секции 100 синтеза аммиака. Например, абсорбционная колонна 3 работает при давлении 5 бар, а головная секция 101 - при более высоком давлении, составляющем 15-20 бар.

В результате, вторая часть 18b с пониженным содержанием NOx должна быть сжата до давления головной секции. Для этого часть 18b направляется в бустер-компрессор 300 азота перед подачей в секцию 100. В соответствии с этим примером, бустер-компрессор 300 азота имеет коэффициент сжатия более 3, сжимая до 15-20 бар входной поток 18b, имеющий давление 5 бар.

Вытекающий поток из бустер-компрессора 300 азота далее смешивают с газом 124, содержащим водород, выходящим из секции 107 очистки, в результате чего получается подпиточный синтез-газ 126.

На фиг. 2 представлена модификация установки, показанной на фиг. 1. Согласно приведенной на этой фигуре блок-схеме, в блоке 5 удаления NOxосуществляется процесс селективного каталитического восстановления (СКВ) с получением газообразного продукта 18 с пониженным содержанием NOx, в основном, содержащим азот и некоторое количество кислорода (менее 5 молярных %), который негативно влияет на катализатор синтеза аммиака и должен быть удален. Для этого вторая часть 18b газообразного продукта с пониженным содержанием NOx подвергается обработке процессом удаления кислорода, перед ее подачей в секцию 1 синтеза аммиака.

В соответствии с примером, приведенным на фиг. 2, эта обработка осуществляется в блоке 301 адсорбции с перепадом давления (АПД) после охлаждения части 18b в теплообменнике 302. Этот блок 301 вырабатывает поток 20 кислорода и поток 21 с пониженным содержанием кислорода, используемый в качестве технологического азота для синтеза аммиака.

Бустер-компрессор 300 азота на схеме расположен после АПД блока 301, для повышения давления потока 21 с пониженным содержанием кислорода до давления в головной секции. В альтернативном случае, бустер-компрессор азота может быть расположен до этого АПД блока 301.

На фиг. 3 представлен другой вариант установки, показанной на фиг. 1.

Хвостовой газ 17, вырабатываемый абсорбционной колонной 3, разделяется на первую часть 17а и вторую часть 17b. Первая часть 17а подается в блок 5 удаления NOx, а вторая часть 17b подается в блок 50 удаления NOx.

В этом варианте выполнения, секция синтеза азотной кислоты имеет обозначение 1а.

Согласно приведенному на чертеже примеру, блок 5 удаления NOxосуществляет процесс селективного каталитического восстановления (СКВ), с получением газообразного продукта 18с с пониженным содержанием NOx, в основном содержащего азот, а также некоторое количество кислорода.

С другой стороны, в блоке 50 удаления NOx проводится процесс адсорбции с перепадом давления (АПД), который удаляет NOx и О2 в поток 22, с получением газообразного продукта 18d с пониженным содержанием NOx и практически свободного от кислорода.

Газообразный продукт 18с с пониженным содержанием NOx подвергается в детандере 6 расширению с совершением работы, в то время как газ 18d выводится из секции 1а синтеза азотной кислоты и подается в секцию 100 синтеза аммиака в качестве технологического азота для синтеза аммиака.

В соответствии с этим примером, абсорбционная вышка 3 секции 1а синтеза азотной кислоты работает по существу при том же давлении, что и головная секция 101, например, примерно 15 бар. Следовательно, газообразный продукт 18d с пониженным содержанием NOx смешивается с очищенным газом 124 для получения подпиточного газа 126 без его предварительного сжатия в бустер-компрессоре азота, как это показано на фиг. 1, 2.

На фиг. 4 представлена совмещенная установка в соответствии с другим вариантом выполнения изобретения. Эта установка включает секцию 1 для синтеза азотной кислоты и секцию 200 для синтеза аммиака.

Секция 200 синтеза аммиака включает головную секцию 201, контур 202 синтеза и компрессор 203 синтез-газа. Головная секция 201 в основном содержит десульфуратор 204, первичный риформер 205, вторичный риформер 206, воздушный компрессор 207, секцию 208 конверсии сдвига монооксида углерода, секцию 209 удаления диоксида углерода и метанатор 210.

Работа секции 200 происходит следующим образом.

Сырье природного газа (ПГ) поступает в десульфуратор 204, и вырабатывается поток 220 очищенного от серы природного газа. Этот поток 220 смешивается с потоком технологического пара (ТП) с получением потока 221 технологического газа, который поступает в первичный риформер 205, в котором осуществляется его конверсия в смесь монооксида углерода (СО), диоксида углерода (СО2) и водорода путем пропускания над соответствующим катализатором. Конвертированный газ 222, поступающий из первичного риформера 205, далее вводится во вторичный риформер 206, в котором риформинг выполняется внутреннем сжиганием части реакционного газа с окислителем.

Подача окислителя обеспечивается потоком 230, который получается смешиванием части 18b хвостового газа с пониженным содержанием NOx и воздушного потока 223. Таким образом, поток 230 также является источником азота для получения подпиточного газа.

Воздушный компрессор 207 используется для сжатия воздуха 224 до давления, подходящего для подачи во вторичный риформер 206.

Конвертированный газ 225, выходящий из вторичного риформера, далее подвергается очистке в секции 208 конверсии сдвига монооксида углерода, секции 210 удаления диоксида углерода и метанаторе 212, для получения подпиточного газа 226 с требуемым для реакции синтеза аммиака молярным соотношением H2:N2, составляющим около 3. Синтез-газ 226 подается в компрессор 203 синтез-газа и далее в контур 202 синтеза, где он конвертируется в аммиак 227.

В соответствии с приведенным на чертеже примером, абсорбционная колонна 3 и головная секция 201 работают фактически при одинаковом давлении, и на линии подачи второй части 18b газообразного продукта с пониженным содержанием NOx не требуется бустер-компрессор азота.

С другой стороны, когда абсорбционная колонна 3 работает при давлении более низком, чем давление в головной секции, часть 18b газообразного продукта с пониженным содержанием NOx направляется в компрессор азота перед смешиванием с воздушным потоком 223 и подается во вторичный риформер 206, либо, в качестве альтернативы, вводится в соответствующую ступень воздушного компрессора 207.

Пример

Преимущества изобретения могут быть более подробно рассмотрены на приведенном ниже примере, со ссылкой на фиг. 2.

Процессом синтеза азотной кислоты является процесс единого давления, т.е., реактор 2 и абсорбционная колонна 3 работают фактически при одном давлении 6 бар, а в основе работы блока удаления NOx лежит процесс селективного каталитического восстановления (СКВ).

Производительность получения азотной кислоты составляет 1100 т/день (в пересчете на 100% кислоту), а производительность получения аммиака составляет 630 т/день. Выработанная таким образом азотная кислота будет нейтрализована аммиаком с получением нитрата аммония, а аммиак по существу производится в количестве, необходимом для получения азотной кислоты и нитрата аммония.

Согласно этому примеру, полный расход хвостового газа 18 из процесса селективного каталитического восстановления составляет 6620 кмоль/ч. Этот хвостовой газ содержит примерно 97% N2, примерно 3% О2 и очень небольшие остаточные количества NOx и NH3 (на уровне миллионных частей).

Для получения аммиака требуется 770 кмоль/ч азота. В блоке 301 адсорбции с перепадом давления (АПД) регенерируется 85% азота. Следовательно, примерно 940 кмоль/ч хвостового газа 18, а именно, только около 14% общего расхода хвостового газа, направляется в блок 301 АПД в виде потока 18b при давлении абсорбции азотной кислоты.

Поскольку поток, подводимый к блоку 301 АПД, представляет собой поток почти чистого азота, количество кислорода, которое должно быть адсорбировано, относительно невелико, что упрощает процесс АПД, требует относительно небольшое количество адсорбента, и обеспечивает высокую степень регенерации азота. Эффективная регенерация азота желательна для достижения минимального расхода отводимого потока хвостового газа, поскольку снижает до минимума потери рекуперированной мощности в детандере 6 хвостового газа, по сравнению с известными процессами.

Адсорбирующими материалами в блоке 301 АПД являются, например, активированный уголь (так называемые "углеродные молекулярные сита" - УМС, также используемые для отделения азота от воздуха), или цеолиты.

Преимущества, выраженные в показателях процесса в соответствии с изобретением, по отношению к уровню техники, будут очевидны из сравнения энергобаланса для большинства соответствующих установок, представленного в таблице 1.

В процессе согласно уровню техники, мощность получают в основном детандером хвостового газа и паровыми турбинами в установке синтеза азотной кислоты, а расходуют в блоке разделения воздуха и компрессоре азота в установке синтеза аммиака, и в компрессоре технологического воздуха в установке синтеза азотной кислоты.

В процессе, представленном на фиг. 2, мощность аналогично получают в детандере 6 хвостового газа и паровых турбинах в секции синтеза азотной кислоты, а расходуют бустер-компрессором 300 азота в секции синтеза аммиака и компрессором 7 технологического воздуха в установке синтеза азотной кислоты.

Другие компрессоры в процессе синтеза аммиака (т.е., синтез-газа и аммиачного хладагента) имеют одинаковое энергопотребление как в уровне техники, так и в новом процессе, поэтому они не влияют на результат сравнения энергобаланса и не приводятся здесь для простоты.

Как следует из приведенной таблицы, потеря мощности на детандере хвостового газа в новом процессе (примерно 14%, или 1450 кВт) неожиданно эффективно компенсируется мощностью, сэкономленной в блоке разделения воздуха и в компрессоре азота.

В результате, в то время как энергобаланс отрицателен в процессе уровня техники, характеризуясь общим потреблением 440 кВт, в новом процессе он положителен, с избыточной мощностью 2260 кВт.

Таким образом, новый процесс не только проще, но и также расходует меньше энергии (или вырабатывает излишек энергии для использования в другом месте).

Реферат

Изобретение может быть использовано в химической промышленности. Способ совмещенного синтеза аммиака и азотной кислоты включает синтез азотной кислоты, при осуществлении которого подвергают поток аммиака окислению с получением газового потока, содержащего оксиды азота. Полученный газовый поток подвергают абсорбции оксидов азота с получением азотной кислоты и первого хвостового газа, содержащего азот и остаточные оксиды азота. Из по меньшей мере части первого хвостового газа удаляют оксиды азота с получением второго хвостового газа, содержащего азот и имеющего более низкое содержание оксидов азота, чем первый хвостовой газ. Синтез аммиака осуществляют посредством каталитической конверсии подпиточного газа, содержащего водород и азот, в контуре синтеза аммиака. По меньшей мере часть второго хвостового газа служит источником азота для подпиточного газа. При этом другую часть второго хвостового газа подвергают расширению с совершением работы. Изобретение позволяет уменьшить выброс в атмосферу отходящих газов производства азотной кислоты и уменьшить общее энергопотребление процессов получения аммиака и азотной кислоты. 3 н. и 8 з.п. ф-лы, 4 ил., 1 табл., 1 пр.

Комментарии