Принцип формования пищевого продукта - RU2682199C2

Код документа: RU2682199C2

Чертежи

Описание

Настоящее изобретение относится к формующему пищевой продукт барабану, имеющему множество рядов продуктовых полостей, причем каждый ряд содержит множество продуктовых полостей, причем продуктовые полости предусмотрены в виде одного или нескольких, по меньшей мере, частично пористых элементов, изготовленных из пористого материала с сообщающимися между собой порами. Настоящее изобретение, кроме того, относится к формующему пищевой продукт устройству, содержащему формующий пищевой продукт барабан и пористый элемент. Дополнительно, настоящее изобретение относится к передвижному устройству для транспортировки формующего пищевой продукт барабана и способу замены барабана или очистки формующего пищевой продукт устройства.

Формующие пищевой продукт барабаны используются в машинах, которые формуют пищевые продукты, подобные котлетам, из пищевой массы. Подобное устройство описано, например, в заявке на патент US 3,205,837. Однако формующий пищевой продукт барабан, описанный в этой заявке на патент, сложен в изготовлении и имеет гигиенические проблемы.

Поэтому целью настоящего изобретения является предложение формующего пищевой продукт барабана, который не имеет недостатков устройств согласно уровню техники.

Эта цель достигнута формующим пищевой продукт барабаном, содержащим множество рядов продуктовых полостей, причем каждый ряд содержит один или несколько продуктовых полостей, причем полости для продуктов предусмотрены в виде одного или нескольких, по меньшей мере, частично пористых элементов, изготовленных из пористого материала с сообщающимися между собой порами.

Раскрытие относительно данного варианта осуществления настоящего изобретения также применимо к другим патентоспособным вариантам осуществления настоящего изобретения и наоборот.

Настоящее изобретение относится к формующему пищевой продукт барабану, который является частью формующего пищевой продукт устройства.

Формующий пищевой продукт барабан на своей внешней поверхности имеет множество продуктовых полостей, которые открыты в направлении окружности барабана и в которых пищевая масса формуется в пищевой продукт, например котлету. Этот формующий пищевой продукт барабан содержит согласно настоящему изобретению множество рядов продуктовых полостей, тогда как каждый ряд содержит одну или несколько продуктовых полостей рядом друг с другом. Ряды расположены параллельно центральной оси патентоспособного барабана. Во время производства барабан вращается, и в одном положении продуктовые полости в одном ряду заполняются пищевой массой, а в положении вниз по потоку сформованная пищевая масса выгружается из продуктовых полостей, расположенных в один ряд. Затем продуктовые полости в одном ряду полостей могут быть снова заполнены, и так далее. Для вентиляции продуктовых полостей во время их заполнения и/или для поддержки выгрузки продукта, продуктовые полости, по меньшей мере, частично изготовлены из пористого материала, например спеченного металла, который является газопроницаемым и через который из продуктовой полости может выходить воздух или через который может быть подан газ, например воздух, для открепления формованного продукта от поверхности продуктовой полости. Предпочтительно, пористый материал содержат полости/каналы, которые сообщаются друг с другом.

Формующий пищевой продукт барабан, кроме того, предпочтительно, содержит каналы текучей среды, которые простираются в продольном направлении барабана, то есть параллельно центральной оси барабана, и, предпочтительно, простираются от одного конца к другому концу барабана. Через каждый канал текучей среды может выпускаться вентиляционный воздух, например в окружающую среду, и/или в полости может быть принудительно подан сжатый газ для выгрузки сформованного продукта. Дополнительно, через каналы и/или пористый материал продуктовых полостей может быть принудительно подана очищающая текучая среда.

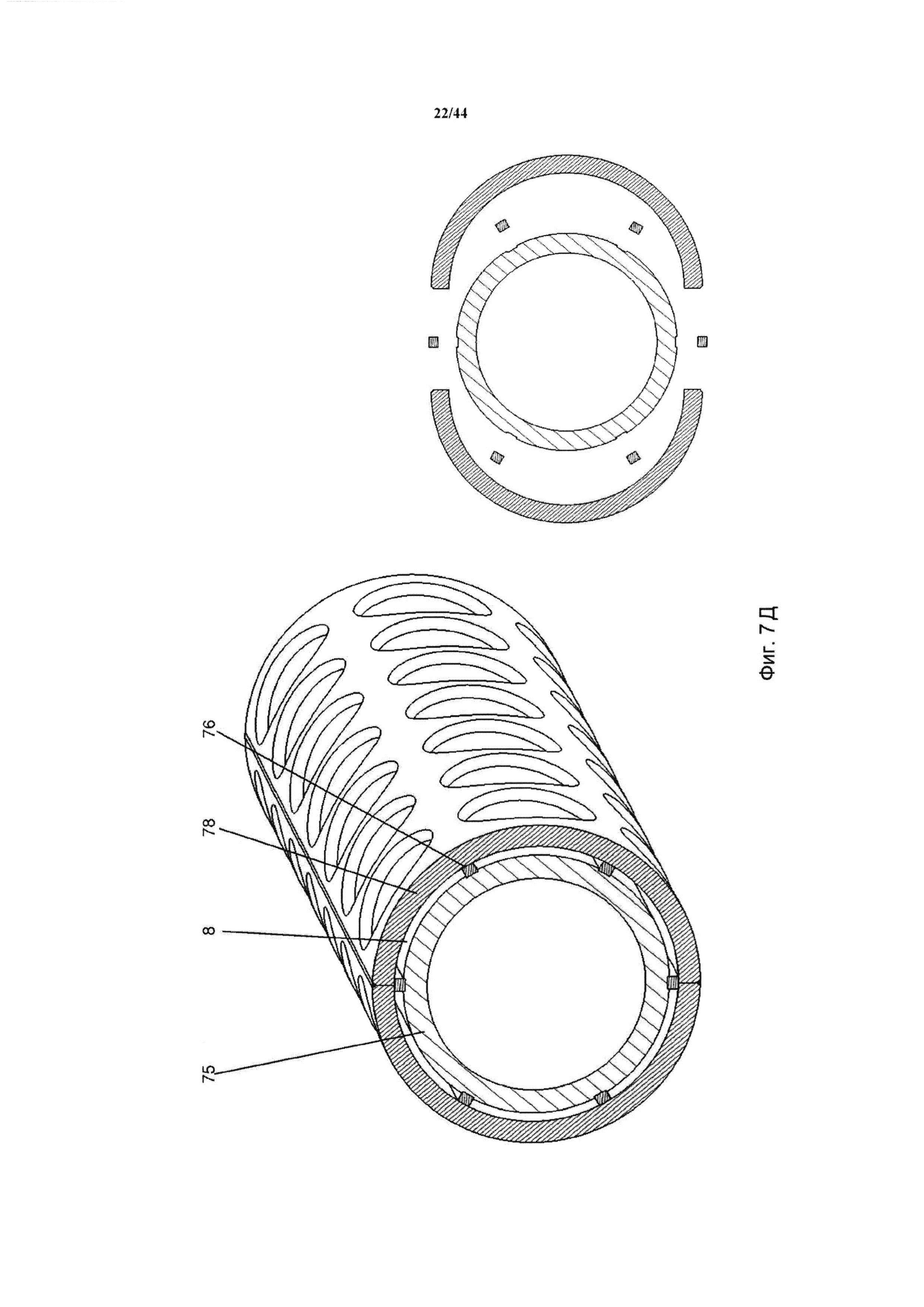

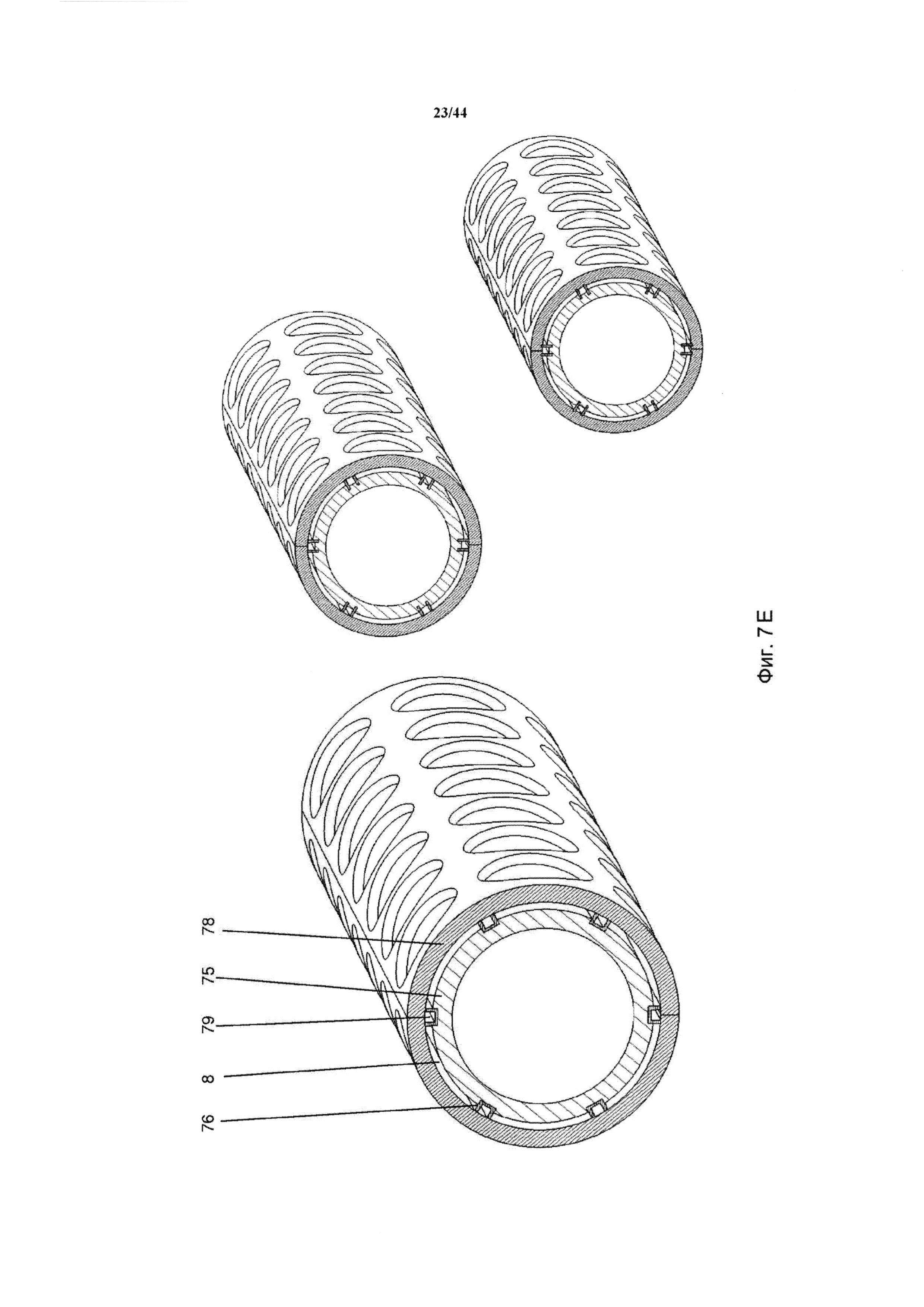

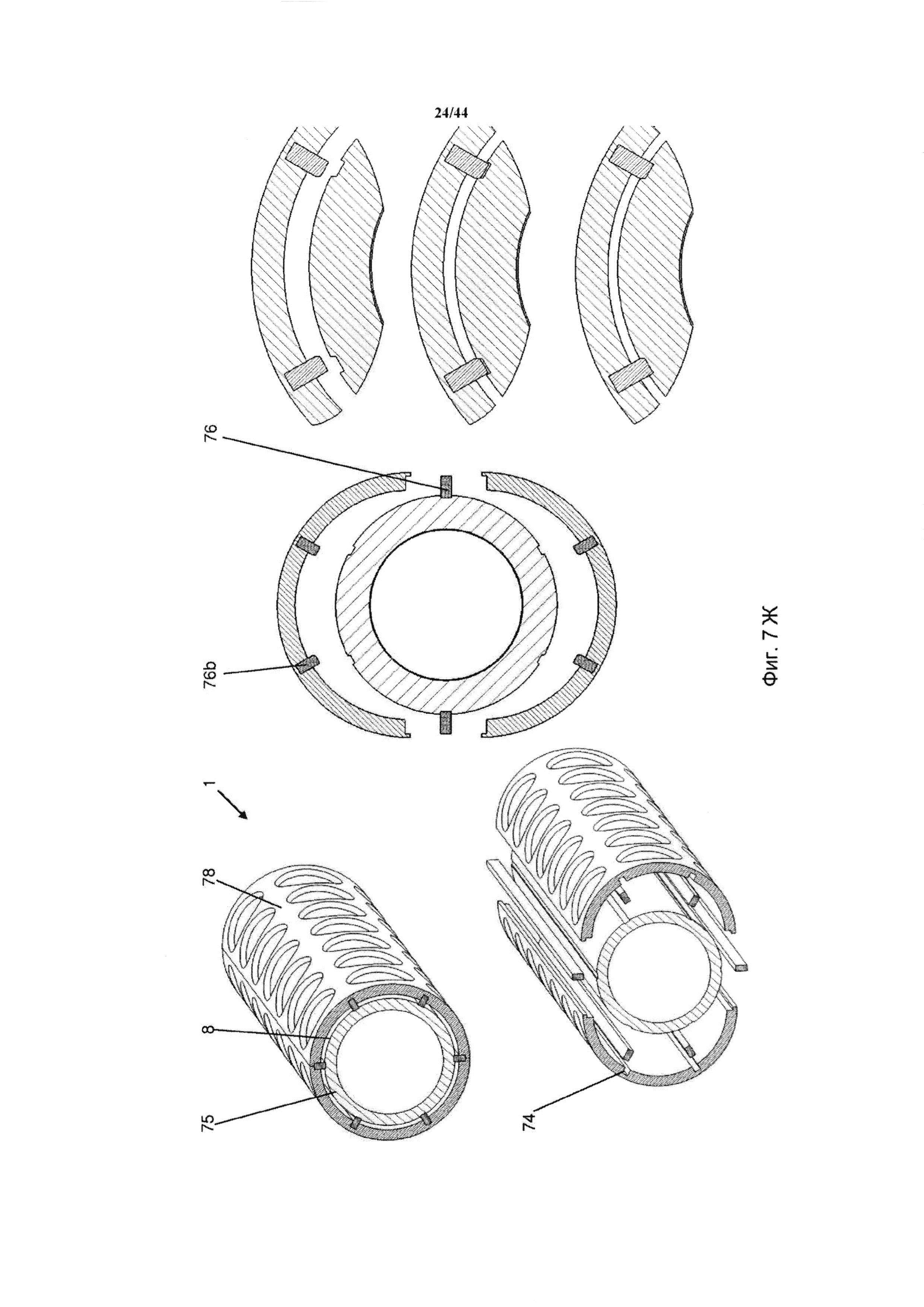

По меньшей мере, частично пористые продуктовые полости предусмотрены в виде одного или нескольких пористых элементов, в которых полости являются углублениями в пористом материале. Пористые элементы, предпочтительно, являются цилиндрами или цилиндрическими сегментами. Пористые элементы могут простираться полностью вокруг внутреннего барабана или могут быть вставками, которые вставляются и затем закрепляются на, предпочтительно, барабаноподобной конструкции. Каждый сегмент может содержать один или несколько рядов полостей.

Пористый элемент является частью формующего барабана, который будет использован для формования продукта, например котлет, из массы пищевого материала, например мяса, которая будет поставляться системой подачи массы. Барабан содержит один или несколько рядов с одной или несколькими полостями, причем стенка продуктовой полости имеет, по меньшей мере, частично пористую структуру. Передвижное устройство будет использовано для легкой загрузки/разгрузки формующего барабана с формующего устройства и/или очищающего устройства и/или устройства хранения и перемещения формующего барабана между формующим устройством и/или очищающим устройством и/или устройством хранения.

Согласно предпочтительному или патентоспособному варианту осуществления настоящего изобретения элемент непосредственно или косвенно соединен с внутренним цилиндром по меньшей мере в одном месте соединения, причем поры на поверхности пористого элемента в месте соединения, по меньшей мере, частично закрыты.

Раскрытие относительно данного варианта осуществления настоящего изобретения также применимо к другим патентоспособным вариантам осуществления настоящего изобретения и наоборот.

Путем закрывания пор пористого материала в месте соединения обеспечивается, что связующий материал, например клей или твердый припой, не будут проникать в пористый материал.

Предпочтительно, каждый пористый элемент выполнен как вставка, которая, по меньшей мере, частично будет вставляться в углубление барабана как внутренний элемент и прикрепляться к этому элементу. Это прикрепление, предпочтительно, выполняется пайкой твердым припоем или мягким припоем. Альтернативно или дополнительно, каждая вставка может быть соединена с барабаном геометрическим, силовым и/или фрикционным замыканием между вставкой и барабаном и/или внутренним элементом барабана.

Согласно другому патентоспособному или предпочтительному варианту осуществления настоящего изобретения поры на поверхности пористого элемента, примыкающие к переднему концу барабана, по меньшей мере, частично закрыты.

Раскрытие относительно данного варианта осуществления настоящего изобретения также применимо к другим патентоспособным вариантам осуществления настоящего изобретения и наоборот.

После соединения пористого элемента с внутренним элементом получающийся барабан в сборе, предпочтительно, будет подвергаться дополнительной механической обработке. Прежде всего, внешний диаметр барабана в сборе будет подвергнут механической обработке до его конечного диаметра и/или поры на внешней окружности барабана будут закрыты и/или должны поддерживаться закрытыми. Посредством этого шага, например шлифования, или посредством дополнительного шага механической обработки барабан приобретает свой конечный диаметр.

Поры могут быть закрыты, например, шлифованием с подходящим шлифовальным кругом и подходящими параметрами шлифования и/или это, предпочтительно, сделано глубокой накаткой. Во время глубокой накатки накатывающий элемент, например шар или, предпочтительно, ролик, прижимается к подлежащей закрыванию пористой поверхности или, в случае барабана в сборе, к внешней поверхности барабана. Сжатие, созданное роликом, вызывает напряжение в контактной области, в результате которого в этой области будет превышен предел текучести, и в поверхностной слое формующего барабана происходит пластическая деформация. Вследствие этого действия поры пористой вставки будут закрыты. Дополнительным преимуществом является то, что повышенная плотность в поверхностном слое увеличит прочность и износостойкость этого слоя. Теперь барабан может быть передан на хранение. Если поступит запрос на барабан, то требуемые продуктовые полости могут быть созданы механической обработкой.

Дополнительно или альтернативно, поры пористого элемента, по меньшей мере, частично закрываются дробеструйной обработкой. Дробеструйная обработка - это процесс холодной обработки, используемый для закрывания пор на поверхности пористого материала и/или для создания остаточного слоя. Он влечет за собой воздействие на поверхность дробью (круглые металлические, стеклянные или керамические частицы) с силой, достаточной для создания пластической деформации. Он подобен пескоструйной обработке за исключением того, что действует скорее посредством механизма пластичности, чем истирания: каждая частица действует как молоток с круглым бойком, который закрывает поры.

Раскрытие относительно данного варианта осуществления настоящего изобретения также применимо к другим патентоспособным вариантам осуществления настоящего изобретения и наоборот.

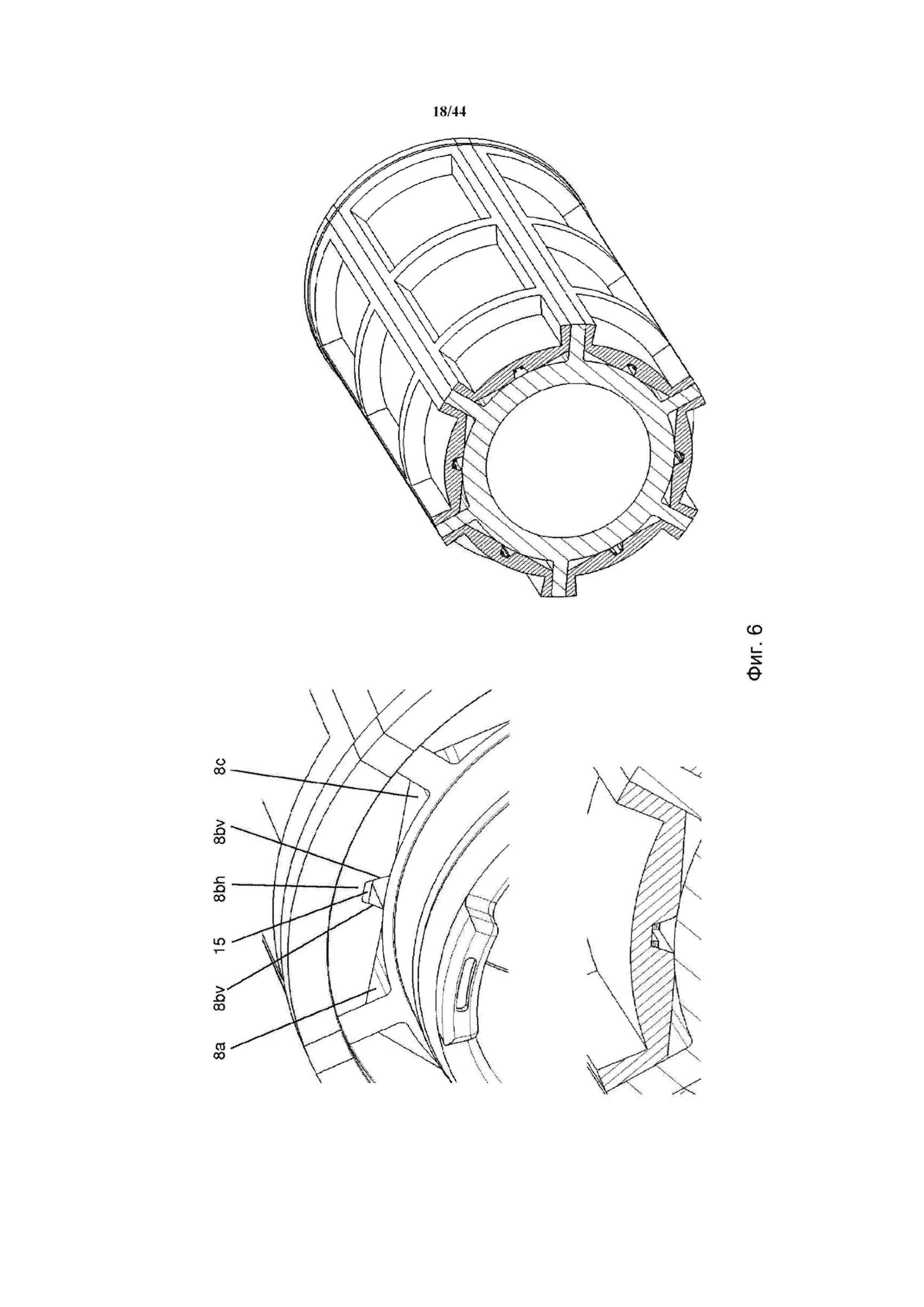

Согласно другому предпочтительному или патентоспособному варианту осуществления настоящего изобретения формующей барабан содержит внутренний цилиндр и по меньшей мере один пористый элемент и по меньшей мере одно ребро между цилиндром и пористым элементом, причем ребро соединено с цилиндром посредством геометрического или силового замыкания или посредством адгезионного соединения.

Раскрытие относительно данного варианта осуществления настоящего изобретения также применимо к другим патентоспособным вариантам осуществления настоящего изобретения и наоборот.

Предпочтительно, ребра соединены с пористым элементом и/или внутренним цилиндром пайкой твердым припоем.

Каждое ребро может быть использовано для обеспечения определенного расстояния между пористым элементом и внутренним цилиндром, для поддержки пористого элемента, для создания канала и/или, по меньшей мере, частично для предотвращения протекания текучей среды через пористый материал.

Согласно другому предпочтительному или патентоспособному варианту осуществления настоящего изобретения пористый элемент содержит углубление, которое частично вмещает ребро, и ребро, предпочтительно, уменьшает обмен текучей среды между двумя рядами продуктовых полостей.

Раскрытие относительно данного варианта осуществления настоящего изобретения также применимо к другим патентоспособным вариантам осуществления настоящего изобретения и наоборот.

Другим предпочтительным или патентоспособным вариантом осуществления настоящего изобретения является формующий пищевой продукт барабан, содержащий внутренний цилиндр и по меньшей мере один пористый элемент и по меньшей мере одно ребро между внутренним цилиндром и пористым сегментом, причем в ребре предусмотрен канал текучей среды.

Раскрытие относительно данного варианта осуществления настоящего изобретения также применимо к другим патентоспособным вариантам осуществления настоящего изобретения и наоборот.

Канал текучей среды в ребре, предпочтительно, открыт в направлении пористого материала. Поперечное сечение канала текучей среды является, например, U- или V-образным. Этот канал может быть, например, соединен с источником среды под давлением или источником вакуума. Благодаря вакууму количество воздуха, который пытается протечь из одного ряда полостей в следующий, может быть, по меньшей мере, уменьшено.

Согласно одному предпочтительному или патентоспособному варианту осуществления настоящего изобретения формующий пищевой продукт барабан содержит множество рядов, предпочтительно, пористых продуктовых полостей, причем барабан также содержит средство геометрического замыкания для вращения барабана, причем средство геометрического замыкания может иметь разную форму.

Раскрытие относительно данного варианта осуществления настоящего изобретения также применимо к другим патентоспособным вариантам осуществления настоящего изобретения и наоборот.

Средство геометрического замыкания является частью барабана, работающей совместно с соответствующим средством геометрического замыкания, связанным с вращающим средством, например двигателем и/или редуктором. Средство геометрического замыкания передает момент количества движения от вращающего средства к барабану. Поскольку средство геометрического замыкания на барабане и соответственно средство геометрического замыкания на вращающем средстве представляют собой по меньшей мере два средства геометрического замыкания, которые являются разными, то барабан может быть подсоединен только к вращающему средству установки для формования пищевого продукта. Таким образом, угловое положение барабана относительно углового положения вращающего средства является фиксированным и известным системе управления установки согласно изобретению.

Другим предпочтительным или патентоспособным вариантом осуществления настоящего изобретения являются формующий пищевой продукт барабан, содержащий множество рядов продуктовых полостей, причем каждый ряд содержит одну множество продуктовых полостей, причем продуктовые полости предусмотрены в виде одного или нескольких, по меньшей мере, частично пористых элементов, изготовленных из пористого материала с сообщающимися между собой порами, причем элемент непосредственно или косвенно соединен с внутренним элементом по меньшей мере в одной области соединения, причем соединение выполняется посредством адгезионного соединения и/или посредством средств геометрического, силового и/или фрикционного замыкания. Раскрытие относительно данного варианта осуществления настоящего изобретения также применимо к другим патентоспособным вариантам осуществления настоящего изобретения и наоборот.

Согласно этому предмету настоящего изобретения, пористый элемент непосредственно или косвенно соединен с внутренним элементом, например ребром внутреннего цилиндра. Это соединение может быть адгезионным соединением и/или соединением посредством средств геометрического, силового и/или фрикционного замыкания. Прежде всего, является предпочтительной комбинация адгезионного соединения, например пайки мягким припоем и/или пайки твердым припоем, с соединением посредством геометрического, силового и/или фрикционного замыкания.

Средства геометрического, силового и/или фрикционного замыкания могут быть изготовлены из металла или пластмассы. Материал средств геометрического, силового и/или фрикционного замыкания может помещаться между пористым элементом и барабаном или ребром в виде жидкости, которая затем затвердевает.

Внутренний элемент является, предпочтительно, цилиндром, предпочтительно цилиндром с выемками и/или ребрами, к которым присоединяются пористые элементы.

Возможные соединения с геометрическим, силовым и/или фрикционным замыканием между пористым элементом и внутренним элементом раскрыты в WO 2012107236, прежде всего, на фиг. 13 и в соответствующем описании. Раскрытие этой заявки на патент включено по ссылке и, таким образом, является частью раскрытия настоящей заявки на изобретение.

Каждый пористый элемент может быть прикреплен к внутреннему элементу одним или несколькими отдельными средствами геометрического и/или силового и/или фрикционного замыкания или одно средство геометрического и/или силового и/или фрикционного замыкания может прикреплять множество пористых элементов к внутреннему элементу. Предпочтительно, одно средство геометрического и/или силового и/или фрикционного замыкания простирается через множество пористых элементов, более предпочтительно по всей осевой длине внутреннего элемента.

Предпочтительно, средства геометрического и/или силового и/или фрикционного замыкания создают предварительное натяжение между пористым элементом и средствами геометрического и/или силового и/или фрикционного замыкания, и/или внутренним элементом. Это может быть, например, достигнуто использованием средства геометрического и/или силового и/или фрикционного замыкания с большим диаметром, чем диаметр отверстия во внутреннем элементе и/или пористом элементе. Средство геометрического и/или силового и/или фрикционного замыкания запрессовывается в это отверстие и посредством этого создает предварительное натяжение пористого элемента относительно внутреннего элемента.

Предпочтительно, каждый пористый элемент закрепляется на внутреннем элементе посредством двух средств геометрического и/или силового и/или фрикционного замыкания.

Согласно другой патентоспособной или предпочтительной идее настоящего изобретения, формующий пищевой продукт барабан содержит множество рядов, предпочтительно, пористых продуктовых полостей, который установлен с возможностью вращения на формующем устройстве, причем барабан по меньшей мере на одном из его передних концов содержит усеченный конус.

Раскрытие относительно данного варианта осуществления настоящего изобретения также применимо к другим патентоспособным вариантам осуществления настоящего изобретения и наоборот.

После того как формующий барабан помещен в формующее пищевой продукт устройство, этот конус предпочтительно, по меньшей мере, частично входит в геометрическое замыкание с конусом, который выполнен на формующем пищевой продукт устройстве, предпочтительно на стороне формующего пищевой продукт устройства, которая обеспечивает вращающий момент для вращения формующего пищевой продукт барабана.

Поэтому, другим предпочтительным или патентоспособным вариантом осуществления настоящего изобретения является формующее пищевой продукт устройство с уплотняющим элементом, предпочтительно гибкой пластиной, и формующим пищевой продукт барабаном, который содержит усеченный конус на его приводной и/или поддерживающей стороне для формующего пищевой продукт барабана.

Раскрытие относительно данного варианта осуществления настоящего изобретения также применимо к другим патентоспособным вариантам осуществления настоящего изобретения и наоборот.

Усеченный конус на формующем пищевой продукт барабане и/или формующем пищевой продукт устройстве может быть использован для центрирования, прикрепления, предпочтительно зажимания, и/или фиксирования формующего пищевой продукт барабана на формующем пищевой продукт устройстве.

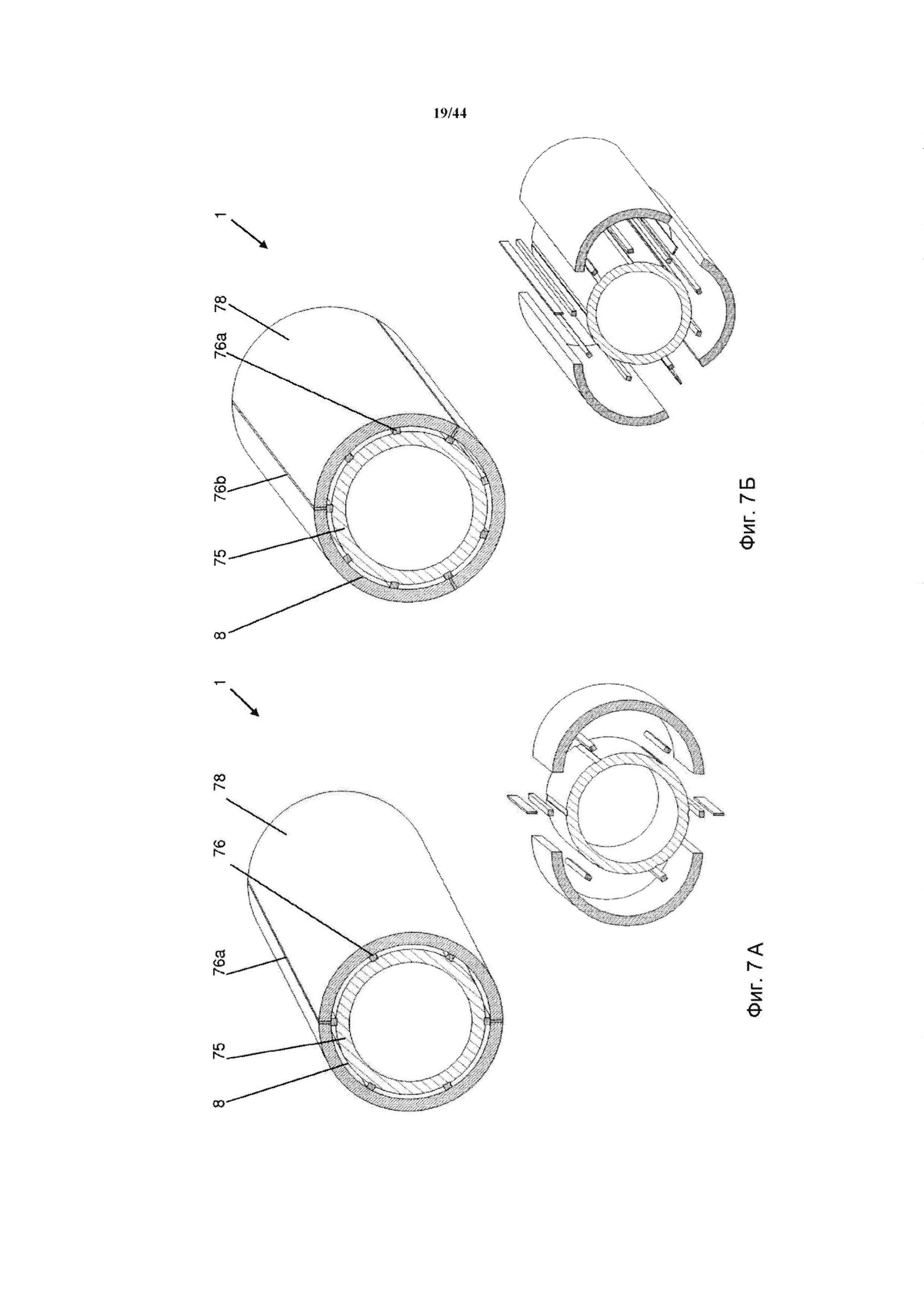

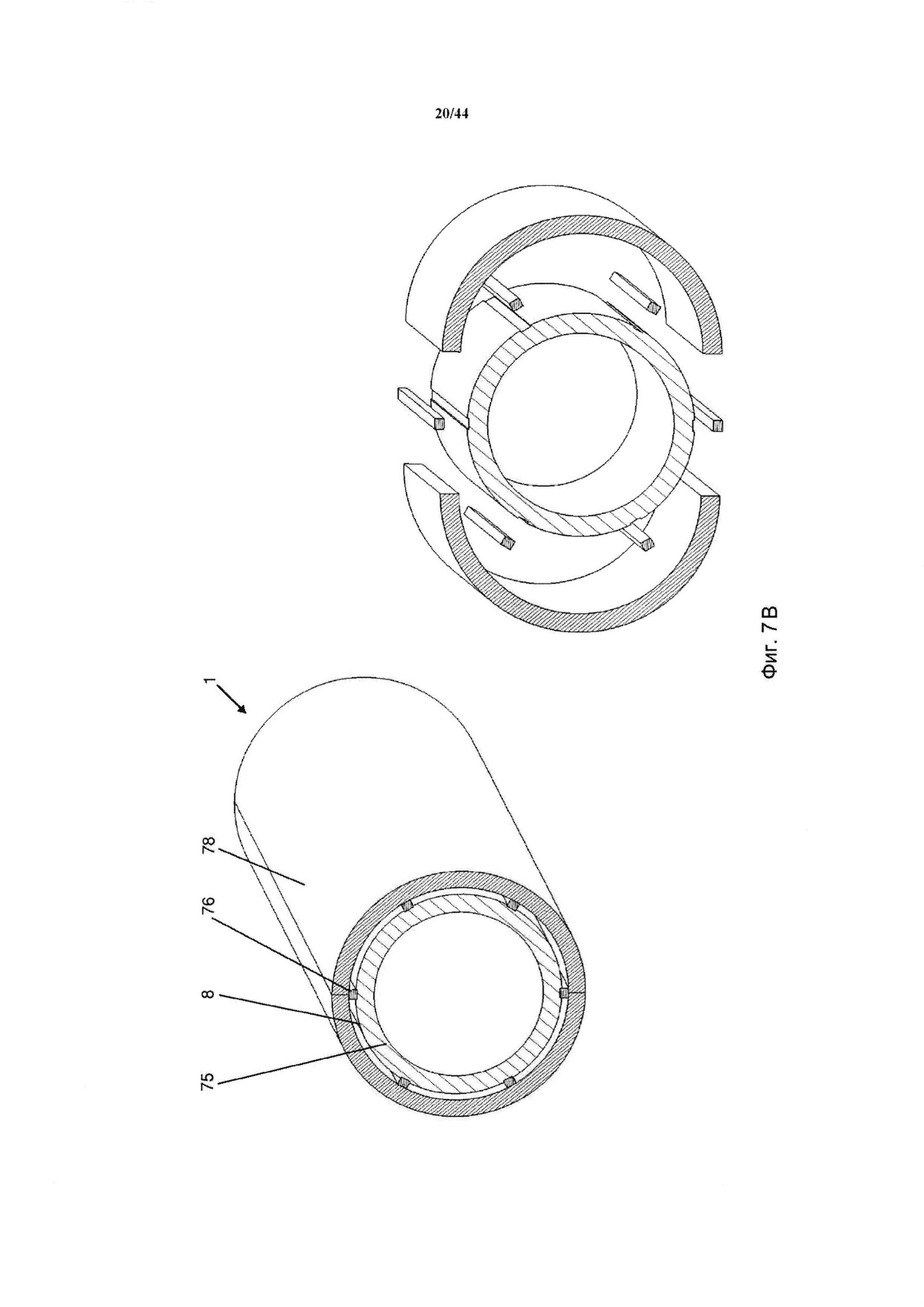

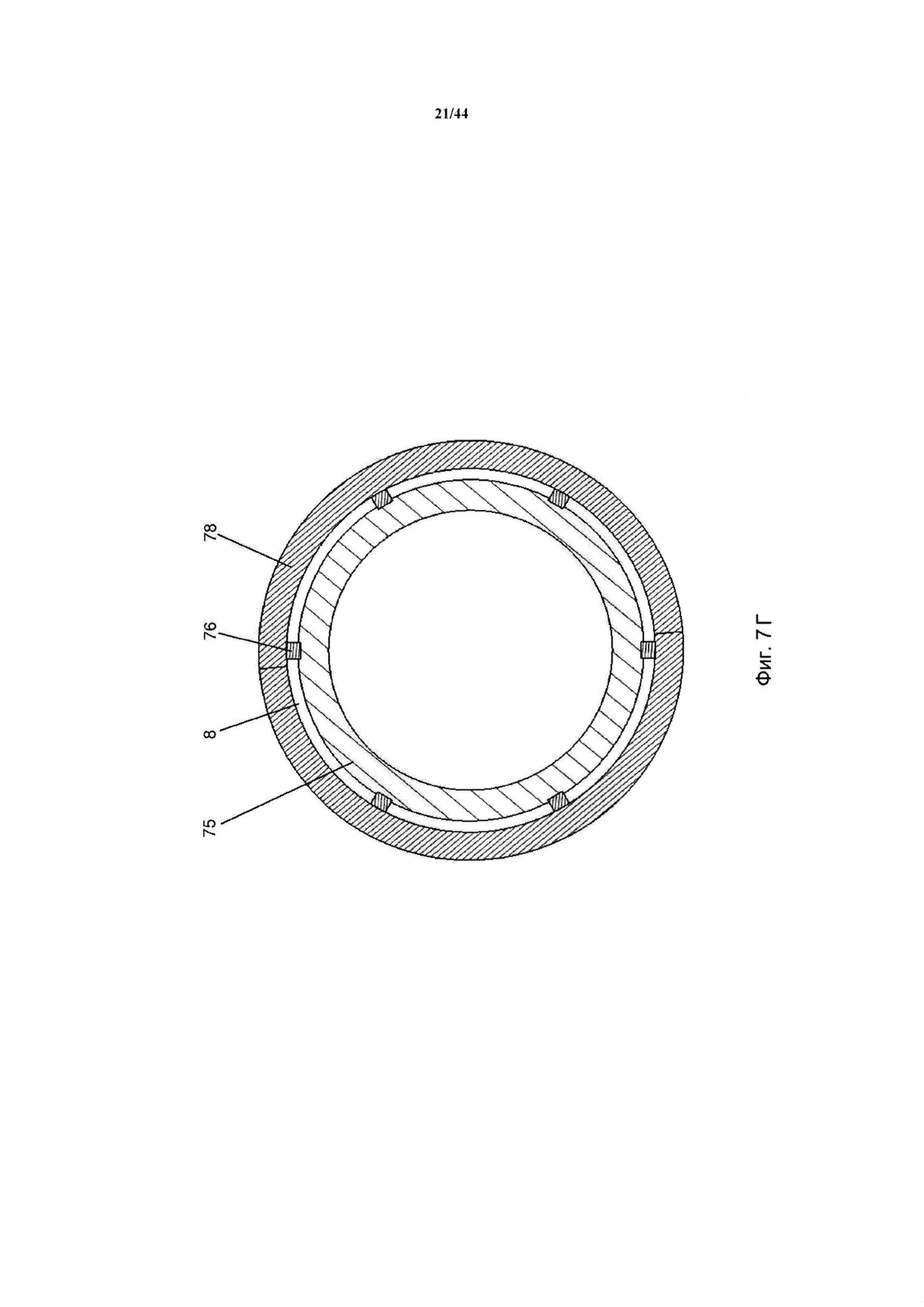

Другим предпочтительным или патентоспособным вариантом осуществления настоящего изобретения является формующий пищевой продукт барабан, содержащий пористый элемент (78) с множеством рядов пористых продуктовых полостей, причем каждый ряд содержит множество пористых продуктовых полостей, и причем для продувки полостей и/или удаления формованного продукта из полости используется газ и/или причем для очистки полостей используется текучая среда, в котором пористый элемент выполнен так, чтобы позволять газообмен и/или обмен текучей среды через пористый элемент между двумя рядами и/или между двумя каналами.

Раскрытие относительно данного варианта осуществления настоящего изобретения также применимо к другим патентоспособным вариантам осуществления настоящего изобретения и наоборот.

Благодаря этому потоку текучей среды, возможен газообмен между двумя рядами полостей. Дополнительно или альтернативно, очищающая текучая среда может течь через пористый материал от одного ряда полостей к другому.

Другим предпочтительным или патентоспособным вариантом осуществления настоящего изобретения является формующий пищевой продукт барабан, содержащий пористый элемент с множеством рядов пористых продуктовых полостей, причем каждый ряд содержит множество пористых продуктовых полостей, и кроме того содержащий источник пониженного давления, отличающийся тем, что этот источник пониженного давления подсоединен к пористому элементу в области между двумя рядами для уменьшения газообмена между двумя соседними рядами, например, во время выгрузки формованного продукта.

Раскрытие относительно данного варианта осуществления настоящего изобретения также применимо к другим патентоспособным вариантам осуществления настоящего изобретения и наоборот.

Предпочтительно, формованные продукты удаляются из формовочных полостей путем выпуска газа, предпочтительно воздуха, через дно и/или боковые стенка полости. Для предотвращения того, что во время выпуска воздух непреднамеренно пройдет к соседнему ряду, к области или объему между двумя соседними рядами полостей может быть приложено отрицательное давление.

Другим предпочтительным или патентоспособным вариантом осуществления настоящего изобретения является формующее пищевой продукт устройство, содержащее формующий пищевой продукт барабан и гибкую пластину, которая прилегает к периферийной поверхности барабана, причем барабан и/или гибкая пластина содержат средства идентификации, и на основании идентификации автоматически устанавливаются рабочие параметры установки и/или проверяется, подходят ли друг к другу гибкая пластина и барабан.

Раскрытие относительно данного варианта осуществления настоящего изобретения также применимо к другим патентоспособным вариантам осуществления настоящего изобретения и наоборот.

Гибкая пластина прилегает к радиальной поверхности барабана и простирается вокруг коллектора, через который полости заполняются пищевой массой, и работает как уплотнение для пищевой массы. Пластина прижимается к поверхности формующего пищевой продукт барабана. Пластина является гибкой, так что площадь ее контакта с поверхностью барабана максимизирована.

Согласно этому варианту осуществления гибкая пластина и/или формующий пищевой продукт барабан содержат средства идентификации, например RFID (радиочастотная метка), штрих-код и т.п. Соответствующий идентификационный код может быть вручную или автоматически введен в систему управления формующего пищевой продукт устройства. На основании этого идентификационного кода может быть проверено, подходит ли формующий пищевой продукт барабан к гибкой пластине, например, соответствует ли длина и/или ширина гибкой пластины формующему пищевой продукт барабану. Если это не так, то формующее пищевой продукт устройство не запустится и/или будет передано предупреждение.

Альтернативно или дополнительно, автоматически устанавливаются рабочие параметры формующего пищевой продукт устройства, например давление подачи продукта, скорость вращения барабана, количество газа, выпускаемого из каждой полости для удаления продукта из формовочной полости, давление, которое поддерживается или устанавливается после завершения заполнения, и/или угловое положение, в котором продукты удаляются из барабана. Это уменьшает нагрузку на рабочих возле устройства и/или предотвращает ошибки и/или аварии во время работы формующего пищевой продукт устройства.

Другим предпочтительным или патентоспособным предметом настоящего изобретения является формующий пищевой продукт барабан, содержащий пористый элемент, в котором пористый элемент содержит два слоя с разной пористостью, которые соединены друг с другом, причем слой на поверхности формующего пищевой продукт барабана имеет меньшую пористость, чем слой внутри внешнего слоя.

Раскрытие относительно данного варианта осуществления настоящего изобретения также применимо к другим патентоспособным вариантам осуществления настоящего изобретения и наоборот.

Согласно этому вариант осуществления настоящего изобретения внешний слой пористого элемента, предпочтительно, имеет более плотную структуру, чем внутренний слой, и может быть, например, пленкой, прокатанным листом или тонкостенной трубкой. Это может быть выгодно, поскольку исключает технологическую стадию закрывания пор на внешней поверхности пористого элемента. Также возможно, что слоистая структура пористого элемента, например пористого барабана, создается путем подачи разных порошков в форму, что после прессования и спекания приведет к двухслойной структуре, в которой внешний слой, по меньшей мере существенно, закрыт, так что сжатый воздух не может выходить через этот слой. После процесса спекания пористое основание будет сцепляться с внешним слоем. Пористые полости образуются путем удаления внешнего слоя и внутреннего слоя, по меньшей мере, частично в местах, в которых желательно иметь полость.

В одном предпочтительном варианте осуществления внешний слой выполнен в периферийном направлении как по меньшей мере один или несколько концевых торцов вставки. Внешний слой на периферийной поверхности и концевом торце является предпочтительным для создания связи между выставками и/или другими частями барабана. Внешний слой на двух аксиальных концевых торцах вставки предпочтителен для уплотнения вставки в этом положении.

Внешний слой может быть, например, пленкой, пластиной (пластинами) или может быть создан подачей другого порошка в форму, который после прессования и спекания создаст закрытую структуру. После процесса спекания пористое основание будет сцепляться с внешними слоями.

Другим предпочтительным или патентоспособным предметом настоящего изобретения является формующий пищевой продукт барабан, содержащий внутренний цилиндр и по меньшей мере один пористый элемент и по меньшей мере одно ребро между цилиндром и пористым элементом, причем ребро соединено с цилиндром посредством геометрического и/или силового замыкания или адгезионного соединения, и причем ребро предусмотрено с возможностью перемещения относительно цилиндра.

Раскрытие относительно данного варианта осуществления настоящего изобретения также применимо к другим патентоспособным вариантам осуществления настоящего изобретения и наоборот.

По причине движения и/или деформации ребра между двумя пористыми сегментами, ребро может следовать за пористым сегментом во время его усадки после или во время процесса спекания. Поэтому соединение, прежде всего соединение материалов между ребром и пористым материалом не будет повреждено и/или перегружено. Движение ребра относительно цилиндра является, предпочтительно, вращением.

Предпочтительно, ребро выполнено деформируемым. Это может быть достигнуто изготовлением ребра из относительно мягкого материала с относительно низким модулем упругости и/или относительно тонким ребром и/или конструктивными средствами, такими как выемки, пазы или тому подобное, которые улучшают деформацию ребра в желаемом направлении. Согласно патентоспособному или предпочтительному варианту осуществления настоящего изобретения каждое ребро выполнено как две детали.

Раскрытие относительно данного варианта осуществления настоящего изобретения также применимо к другим патентоспособным вариантам осуществления настоящего изобретения и наоборот.

Две детали, предпочтительно, являются зеркально симметричными и обе простираются по всей длине барабана. Обе детали, предпочтительно, соединены с цилиндром. Предпочтительно, между двумя деталями создан зазор, который, предпочтительно, простирается в радиальном направлении. Во время усадки пористого материала размер зазора, прежде всего его ширина, увеличивается [добавлено по смыслу - прим. переводчика]. Предпочтительно, зазор закрывается или заполняется, например посредством сварки, после завершения усадки.

В одном предпочтительном варианте осуществления размер зазора увеличивается больше степени усадки, так что пористый сегмент между двумя ребрами сжимается. Это может быть достигнуто, например, за счет механических или температурных сил. Затем этот зазор заполняется материалом, например сварочным материалом, который фиксирует зазор в его желательной форме, так что пористый сегмент остается сжатым.

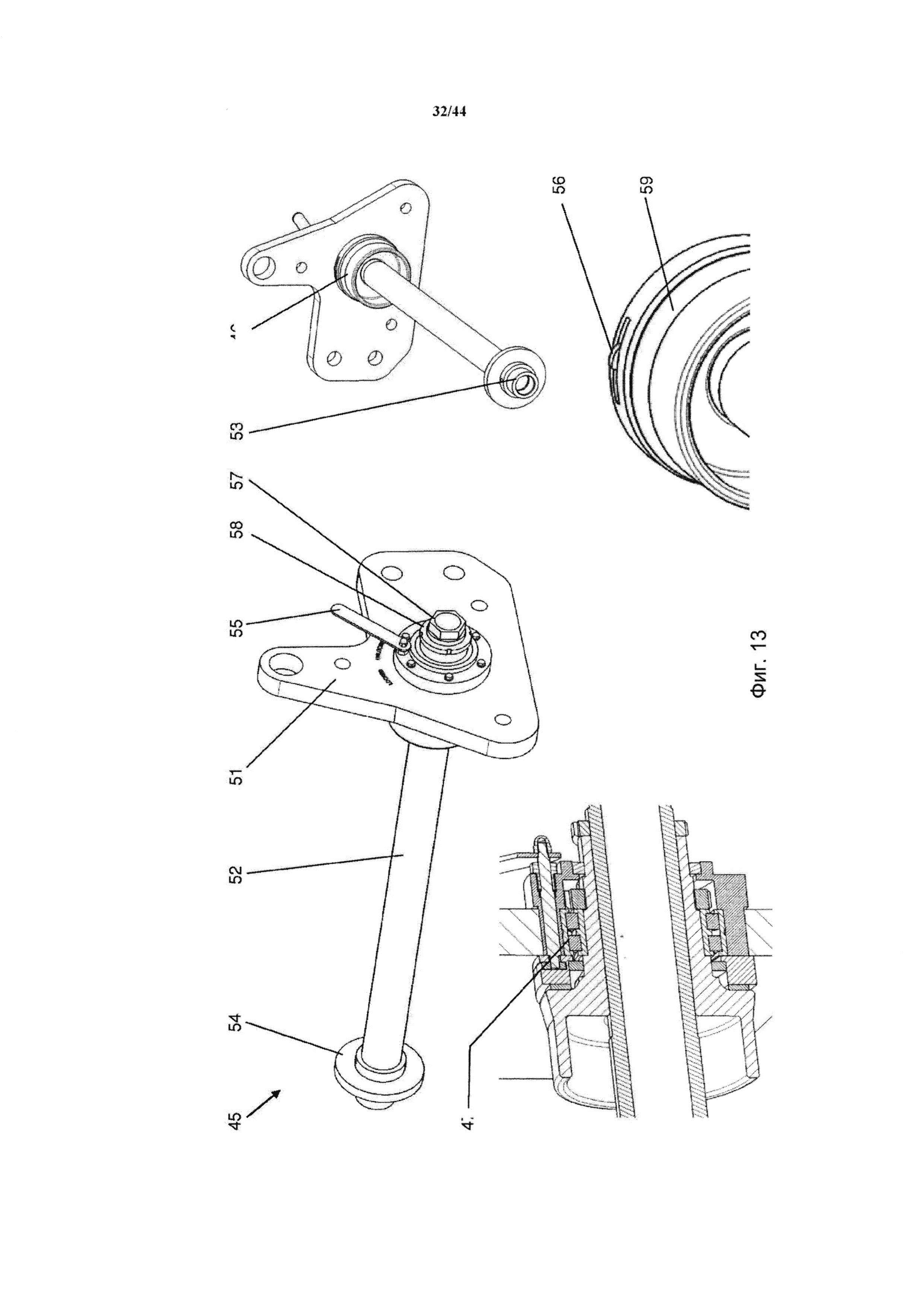

Другим предпочтительным или патентоспособным вариантом осуществления настоящего изобретения является формующее пищевой продукт устройство, в котором формующий пищевой продукт барабан вращается на шпинделе и причем шпиндель выполнен так, чтобы, предпочтительно, удаляться вместе с барабаном.

Раскрытие относительно данного варианта осуществления настоящего изобретения также применимо к другим патентоспособным вариантам осуществления настоящего изобретения и наоборот.

Согласно этому варианту осуществления настоящего изобретения формующий пищевой продукт барабан вращается вокруг шпинделя, который подсоединен к формующему пищевой продукт устройству согласно изобретению. В случае если формующий пищевой продукт барабан должен быть удален, например при изменении продукта или для целей очистки, барабан удаляется вместе со шпинделем. Прежде чем удалить шпиндель, он должен быть отсоединен от формующего пищевой продукт устройства.

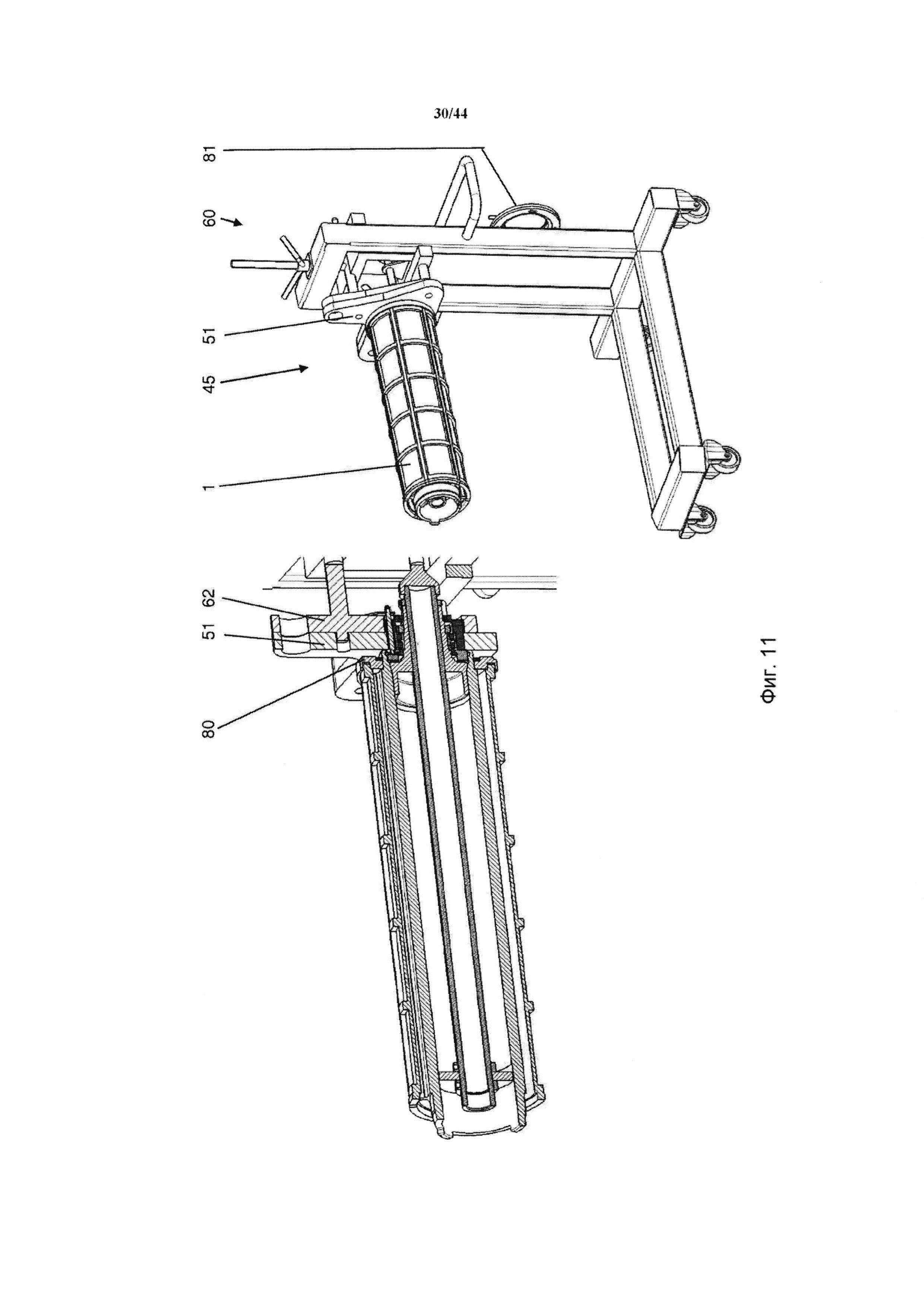

Удаление шпинделя вместе с барабаном имеет преимущество, что формующее пищевой продукт устройство может легче очищаться, и что шпиндель может быть использован для перевозки барабана на транспортировочной тележке.

Предпочтительно, шпиндель является частью рабочего поддерживающего средства, которое содержит поддерживающую конструкцию, подшипники для барабана. Это рабочее поддерживающее средство поддерживает формующий пищевой продукт барабан на формующем пищевой продукт устройстве. Более, предпочтительно, все это рабочее поддерживающее средство удаляется вместе с барабаном.

Другим предпочтительным или патентоспособным вариантом осуществления настоящего изобретения является формующее пищевой продукт устройство с уплотняющим элементом, предпочтительно гибкой пластиной, и формующим пищевой продукт барабаном, который вместе с подшипниками закреплен на шпинделе, в котором уплотняющей элемент и подшипники механически соединены так, что они образуют систему с силовым замыканием.

Раскрытие относительно данного варианта осуществления настоящего изобретения также применимо к другим патентоспособным вариантам осуществления настоящего изобретения и наоборот.

Уплотняющий элемент, например гибкая пластина, прилегает к радиальной поверхности барабана и простирается вокруг коллектора, через который полости заполняются пищевой массой, и работает как уплотнение для пищевой массы. Пластина прижимается к поверхности формующего пищевой продукт барабана. Пластина является гибкой, так что площадь ее контакта с поверхностью барабана максимизирована.

Благодаря системе с силовым замыканием, сила, которая должна поглощаться каркасом формующего пищевой продукт устройства, уменьшается и/или контакт между уплотняющим элементом и радиальной поверхностью барабана является более плотным.

Другим предпочтительным или патентоспособным вариантом осуществления настоящего изобретения является пористый элемент, который является частью формующего пищевой продукт барабана, причем он содержит встроенный канал текучей среды и/или область поддержки параллельно центральной оси барабана.

Раскрытие относительно данного варианта осуществления настоящего изобретения также применимо к другим патентоспособным вариантам осуществления настоящего изобретения и наоборот.

Согласно этому варианту осуществления настоящего изобретения пористый материал содержит встроенный канал текучей среды. Этот канал текучей среды является не порами пористого материала, а каналом, который, предпочтительно, простирается параллельно оси вращения барабана и гидравлически соединяет формовочные полости одного ряда полостей текучей среды. Через подобный канал к формовочным полостям одного ряда может подаваться газ для выгрузки продукта из формовочной полости и/или формовочные полости могут вентилироваться через этот канал во время их заполнения. Канал, предпочтительно, выполнен в пористом материала механической обработкой или является частью формы, которая используется для изготовления пористого элемента.

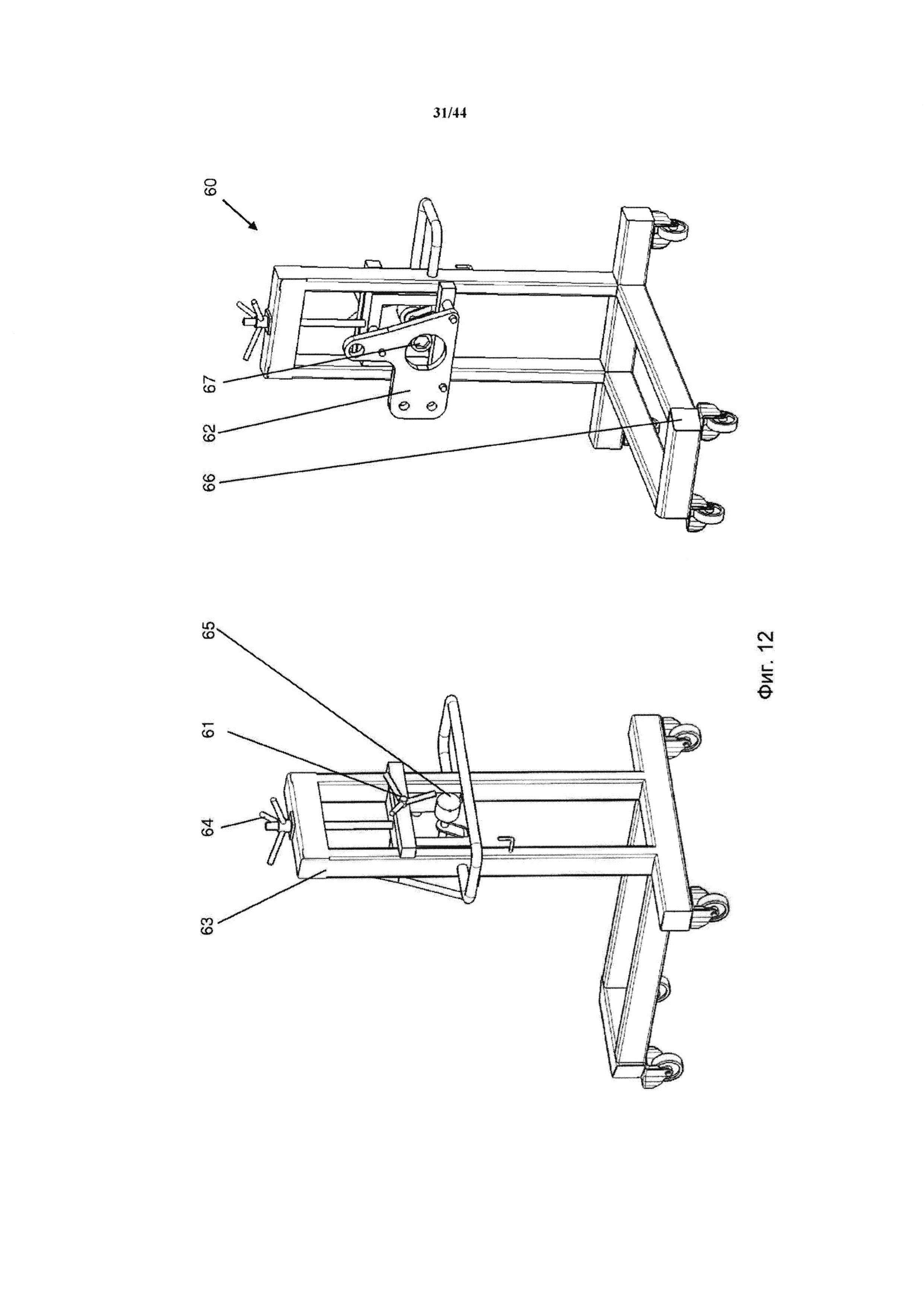

Другим предпочтительным или патентоспособным вариантом осуществления настоящего изобретения является передвижное устройство для транспортировки барабана, которое содержит опорную раму для рабочего поддерживающего средства, рабочее поддерживающее средство содержит шпиндель и опорную конструкцию для установки шпинделя.

Раскрытие относительно данного варианта осуществления настоящего изобретения также применимо к другим патентоспособным вариантам осуществления настоящего изобретения и наоборот.

Передвижное устройство выполнено так, что оно содержит опорную раму, к которой может быть прикреплено все рабочее поддерживающее средство. Это рабочее поддерживающее средство, предпочтительно, остается на передвижном устройстве в случае, когда формующий барабан хранится в хранилище, и/или в случае, когда барабан подвергается очистке в очищающем устройстве.

Другим предметом настоящего изобретения является способ замены формующего пищевой продукт барабана на формующем пищевой продукт устройстве, содержащем раму, с которой соединено рабочее поддерживающее средство формующего пищевой продукт барабана, причем барабан заменяют вместе с рабочим поддерживающим средством.

Раскрытие относительно данного варианта осуществления настоящего изобретения также применимо к другим патентоспособным вариантам осуществления настоящего изобретения и наоборот.

Другим предметом настоящего изобретения является способ очистки формующего пищевой продукт устройства, содержащего шпиндель, вокруг которого вращается формующий пищевой продукт барабан, в котором шпиндель перед очисткой удаляют, предпочтительно вместе с барабаном.

Раскрытие относительно данного варианта осуществления настоящего изобретения также применимо к другим патентоспособным вариантам осуществления настоящего изобретения и наоборот.

Другим предметом настоящего изобретения является способ эксплуатации формующего пищевой продукт устройства, которое содержит формующий барабан с множество рядов формовочных полостей, в котором каждый ряд соединен с каналом, который может быть подвергнут воздействию среды с положительным или отрицательным давлением относительно давления окружающей среды, отличающийся тем, что из двух соседних каналов один канал подвергают воздействию среды с положительным давлением, а соседний канал - среды с отрицательным давлением.

Раскрытие относительно данного варианта осуществления настоящего изобретения также применимо к другим патентоспособным вариантам осуществления настоящего изобретения и наоборот.

С помощью этого варианта осуществления предотвращается то, что во время выгрузки продукта из определенного ряда полостей непреднамеренно удаляются продукты из продуктовых полостей в соседнем ряду.

Другим предметом настоящего изобретения является способ изготовления формующего пищевой продукт барабана, который содержит внутренний цилиндр и пористых элемент, который изготовлен из спеченного порошка, в котором порошок наносят непосредственно на внутренний цилиндр и/или ребра, которые являются частью внутреннего цилиндра.

Согласно этому варианту осуществления настоящего изобретения спекание пористого материала происходит непосредственно на месте, то есть на внутреннем элементе, например внутреннем цилиндре барабана. После прессования и спекания порошка, например металлического порошка, остается пористая структура, в которой могут быть созданы продуктовые полости и/или поры на поверхности могут быть закрыты.

Пористый элемент может быть цилиндром, изготовленным из одной или нескольких частей, или может быть вставками, каждая из которых помещается между и/или над одним или несколькими ребрами.

Пористый элемент, предпочтительно, изготавливается из спеченного материала, предпочтительно спеченного металла.

Каждое ребро может быть изготовлено в виде единой детали вместе с внутренним элементом или каждое ребро может быть прикреплено к внутреннему элементу, например адгезионным соединением.

Предпочтительно, ось вращения внутреннего элемента выполнена параллельно вертикали.

Согласно одному предпочтительному варианту осуществления настоящего изобретения пористый материал имеет два или более двух слоев. Два слоя могут быть изготовлены из одинакового или разных материалов. Однако более предпочтительно материал является разным. Предпочтительно, два слоя отличаются по их пористости. Предпочтительно, два слоя создаются коаксиально.

Предпочтительно, два слоя создаются последовательно. Сначала создается внутренний слой, а затем внешний слой. После этого в обоих слоях механической обработкой создаются формовочные полости.

Другим предметом настоящего изобретения является способ изготовления формующего пищевой продукт барабана, который содержит внутренний цилиндр и множество ребер и пористый элемент, изготовленный из спеченного порошка и расположенный соответственно между двумя ребрами, в котором ребра перемещаются относительно внутреннего цилиндра и/или деформируются во время или после спекания пористого элемента, прежде всего вследствие сил усадки.

Предпочтительно, зазор в ребре или между двумя ребрами, образующийся вследствие движения и/или деформации ребра, прежде всего между двумя ребрами или двумя частями ребра, закрывается. Это может быть достигнуто, например, внесением заполняющего материала, такого как сварочный материал, который после этого более предпочтительно подвергают механической обработке.

Другим предметом настоящего изобретения является формующий барабан, содержащий внутренний элемент и пористый элемент, в котором пористый элемент содержит два слоя, изготовленные из порошкового материала.

Раскрытие относительно данного варианта осуществления настоящего изобретения также применимо к другим патентоспособным вариантам осуществления настоящего изобретения и наоборот.

Слой могут быть изготовлены из одинакового или разных материалов. Слои могут обрабатываться одинаково или различно, например посредством тепловой обработки или обработкой давлением.

Предпочтительно, слои изготавливаются, по меньшей мере, частично коаксиально, причем внешний слой имеет меньшую пористость, чем внутренний слой. Более предпочтительно материал внешнего слоя является сильнее спрессованным, чем материал внутреннего слоя.

Согласно еще одному предпочтительному или патентоспособному варианту осуществления, пористый элемент изготавливается непосредственно на месте на внутреннем элементе.

«Непосредственно на месте» («in situ») согласно изобретению означает, что пористый элемент изготавливается, предпочтительно спекается, на внутреннем элементе, то есть внутренний элемент и пористый слой не изготавливаются как отдельные детали и затем соединяются друг с другом. Демонтаж пористого элемента с внутреннего элемента невозможен без разрушения пористого элемента.

Раскрытие относительно данного варианта осуществления настоящего изобретения также применимо к другим патентоспособным вариантам осуществления настоящего изобретения и наоборот.

Предпочтительно, каждый пористый элемент содержит два слоя, которые, более предпочтительно, изготавливаются непосредственно на месте.

Другим предметом настоящего изобретения является формующий пищевой продукт барабан, изготавливаемый этим способом согласно изобретению.

Другим патентоспособным или предпочтительным предметом настоящего изобретения является система для формования продуктов из массы пищевого материала, содержащая патентоспособное формующее пищевой продукт устройство и/или патентоспособное передвижное устройство и/или рабочее поддерживающее средство и/или барабан и/или патентоспособное очищающее устройство и/или устройство хранения.

Раскрытие относительно данного варианта осуществления настоящего изобретения также применимо к другим патентоспособным вариантам осуществления настоящего изобретения и наоборот.

Другим предпочтительным или патентоспособным предметом настоящего изобретения является система для формования пищевых продуктов, содержащая патентоспособное формующее пищевой продукт устройство и рабочее поддерживающее средство и формующий пищевой продукт барабан.

Раскрытие относительно данного варианта осуществления настоящего изобретения также применимо к другим патентоспособным вариантам осуществления настоящего изобретения и наоборот.

Другим предпочтительным или патентоспособным предметом настоящего изобретения является транспортировочная система, содержащая передвижное устройство и рабочее поддерживающее средство.

Раскрытие относительно данного варианта осуществления настоящего изобретения также применимо к другим патентоспособным вариантам осуществления настоящего изобретения и наоборот.

Формующий пищевой продукт барабан снимается с формующего пищевой продукт устройства вместе с рабочим поддерживающим средством, и может быть перемещен к очищающему устройству или устройству хранения. Другим предпочтительным или патентоспособным предметом настоящего изобретения является очищающая система, содержащая очищающее устройство и формующий пищевой продукт барабан.

Раскрытие относительно данного варианта осуществления настоящего изобретения также применимо к другим патентоспособным вариантам осуществления настоящего изобретения и наоборот.

Другим предпочтительным или патентоспособным предметом настоящего изобретения является система хранения, содержащая устройство хранения и формующий пищевой продукт барабан.

Изобретения раскрыты согласно фиг. 1-20 В. Эти разъяснения не ограничивают объем защиты настоящего изобретения. Разъяснения применимы также ко всем вариантам осуществления настоящего изобретения.

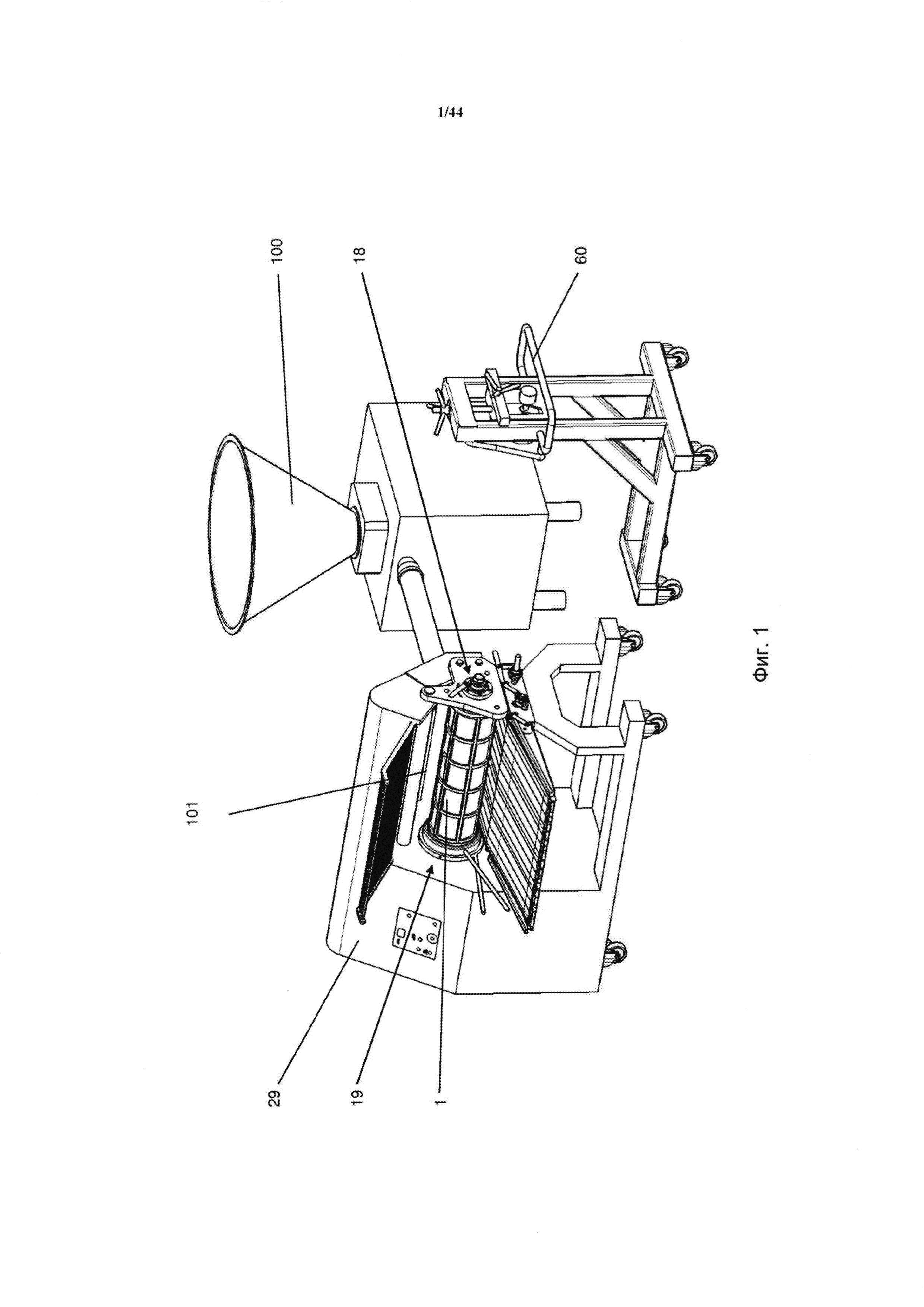

Фиг. 1 показывает патентоспособное формующее пищевой продукт устройство.

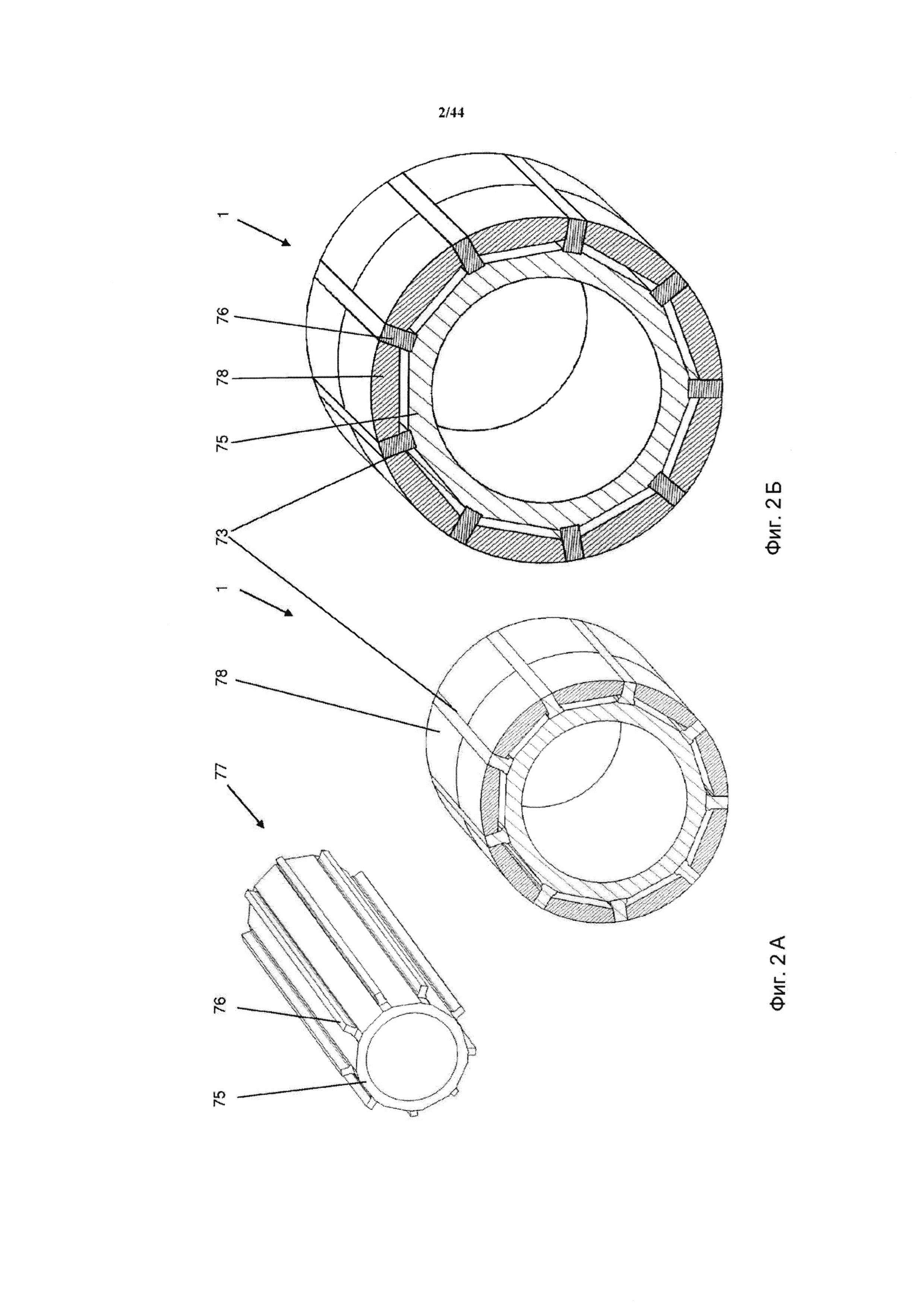

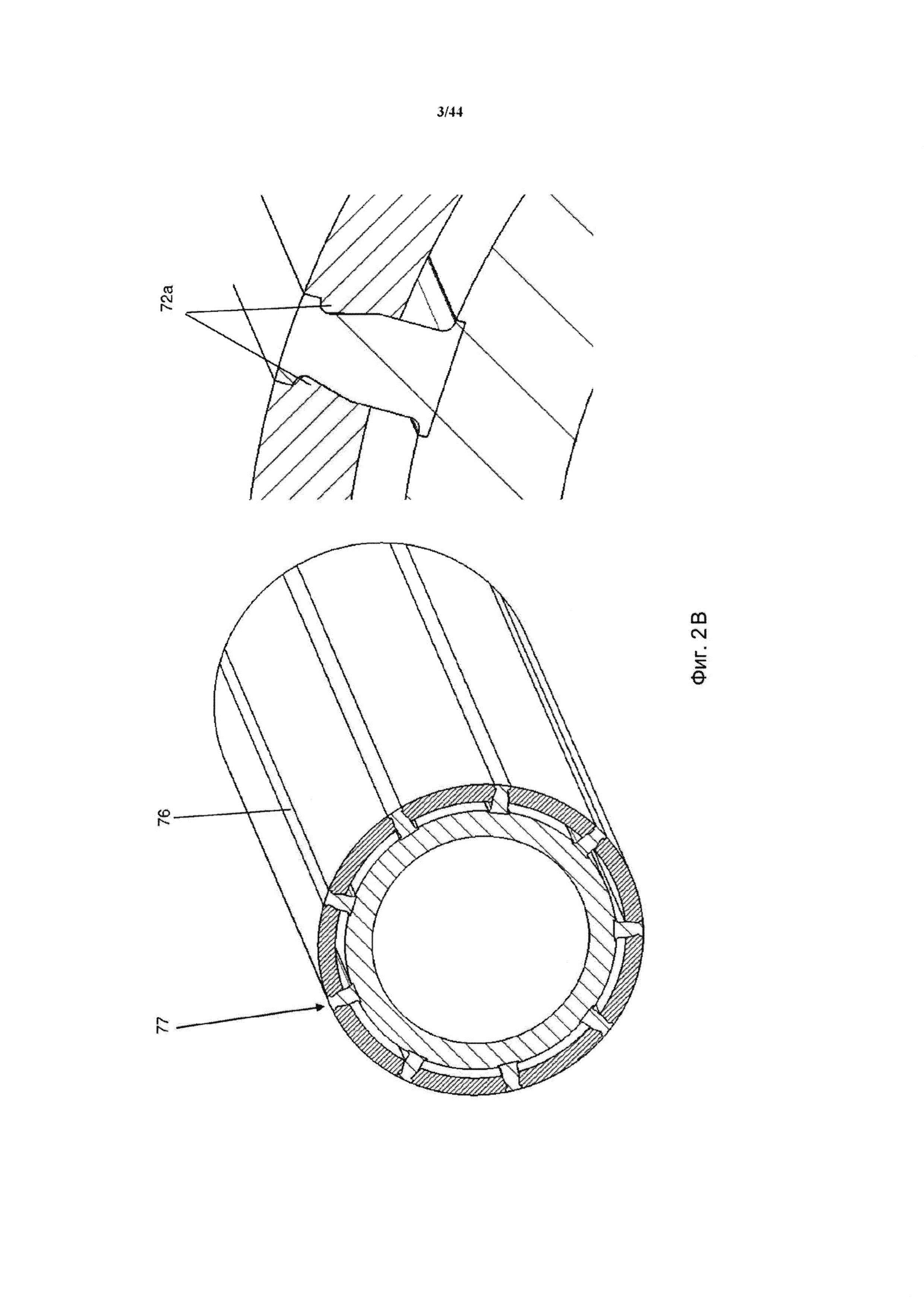

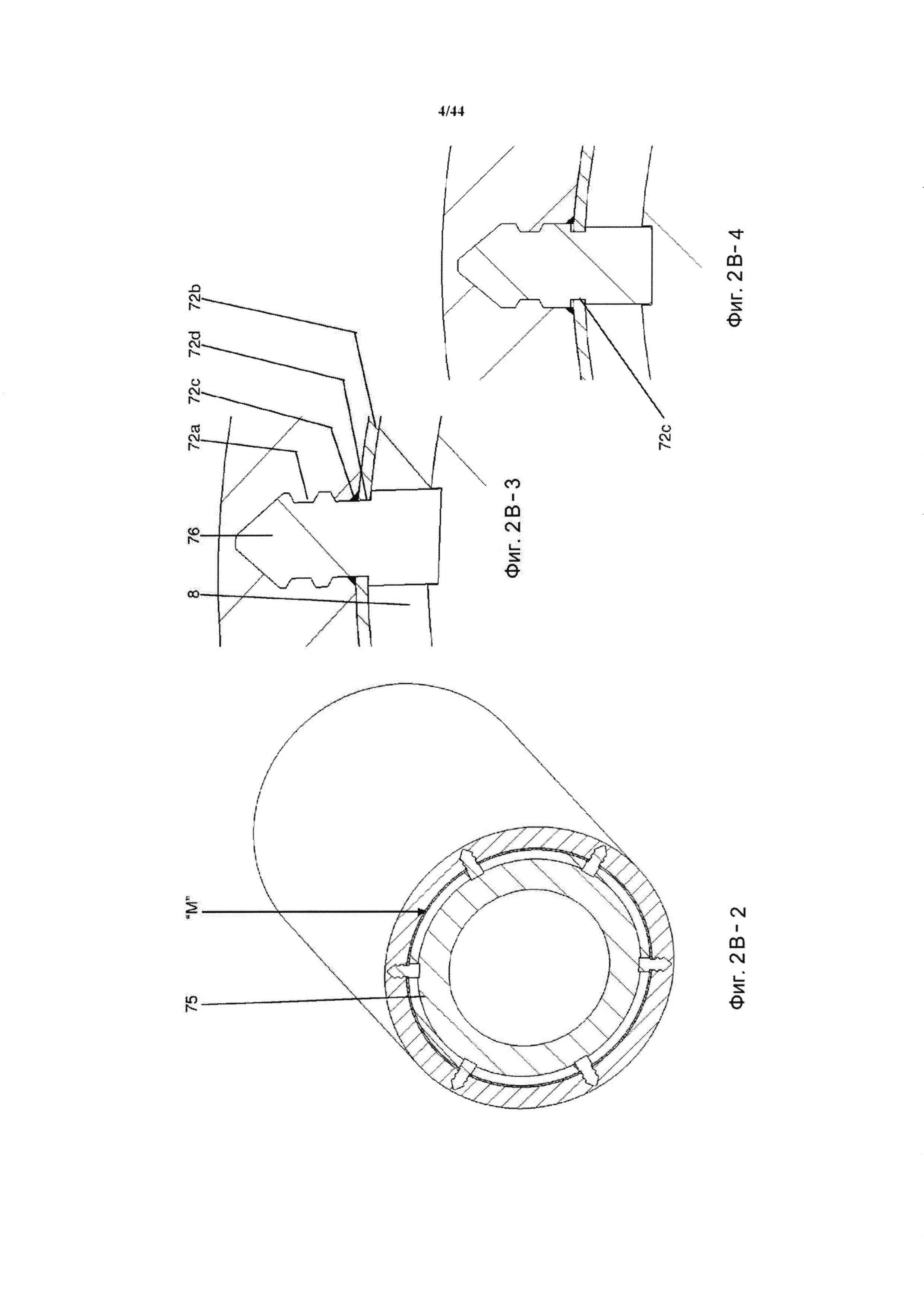

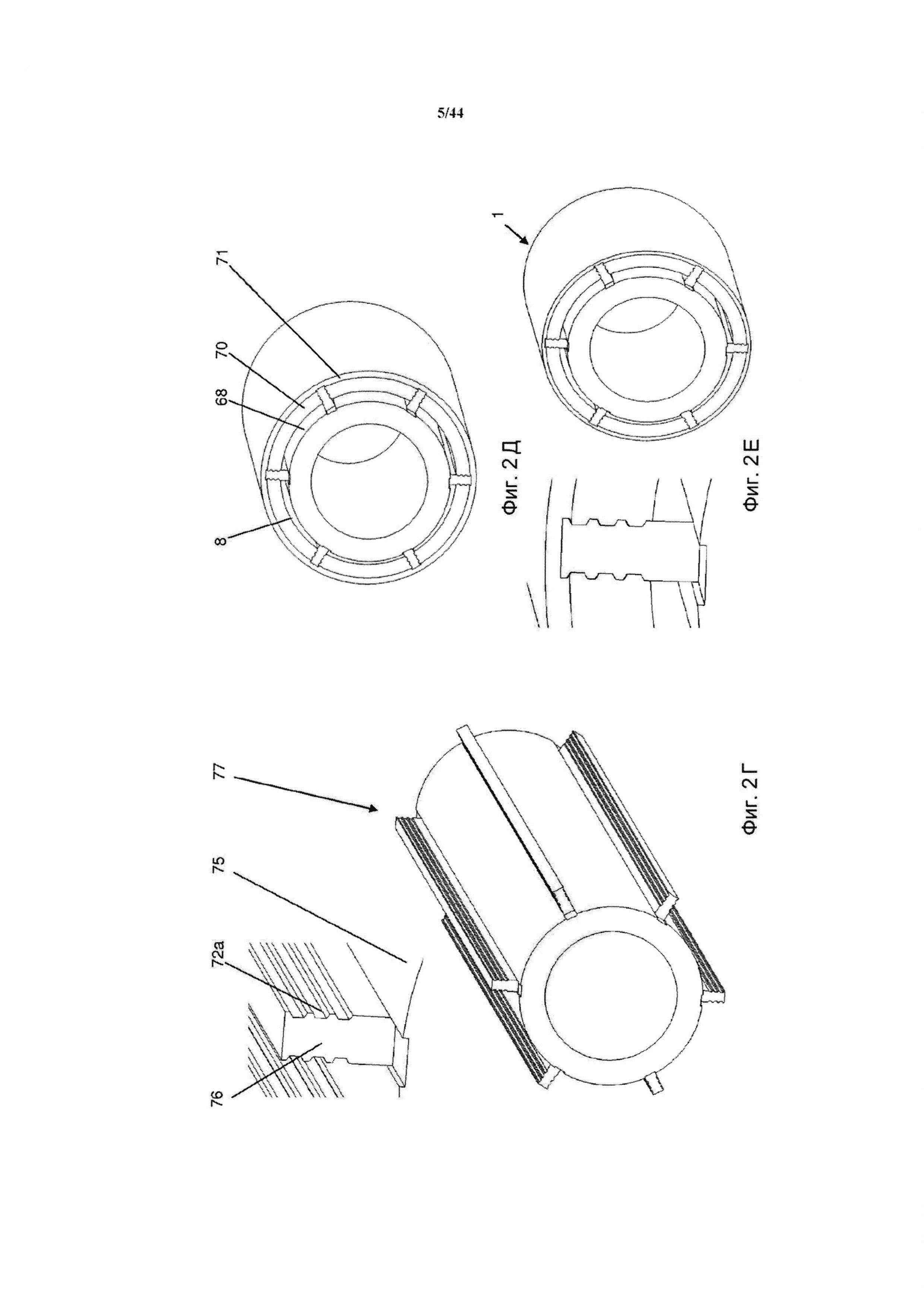

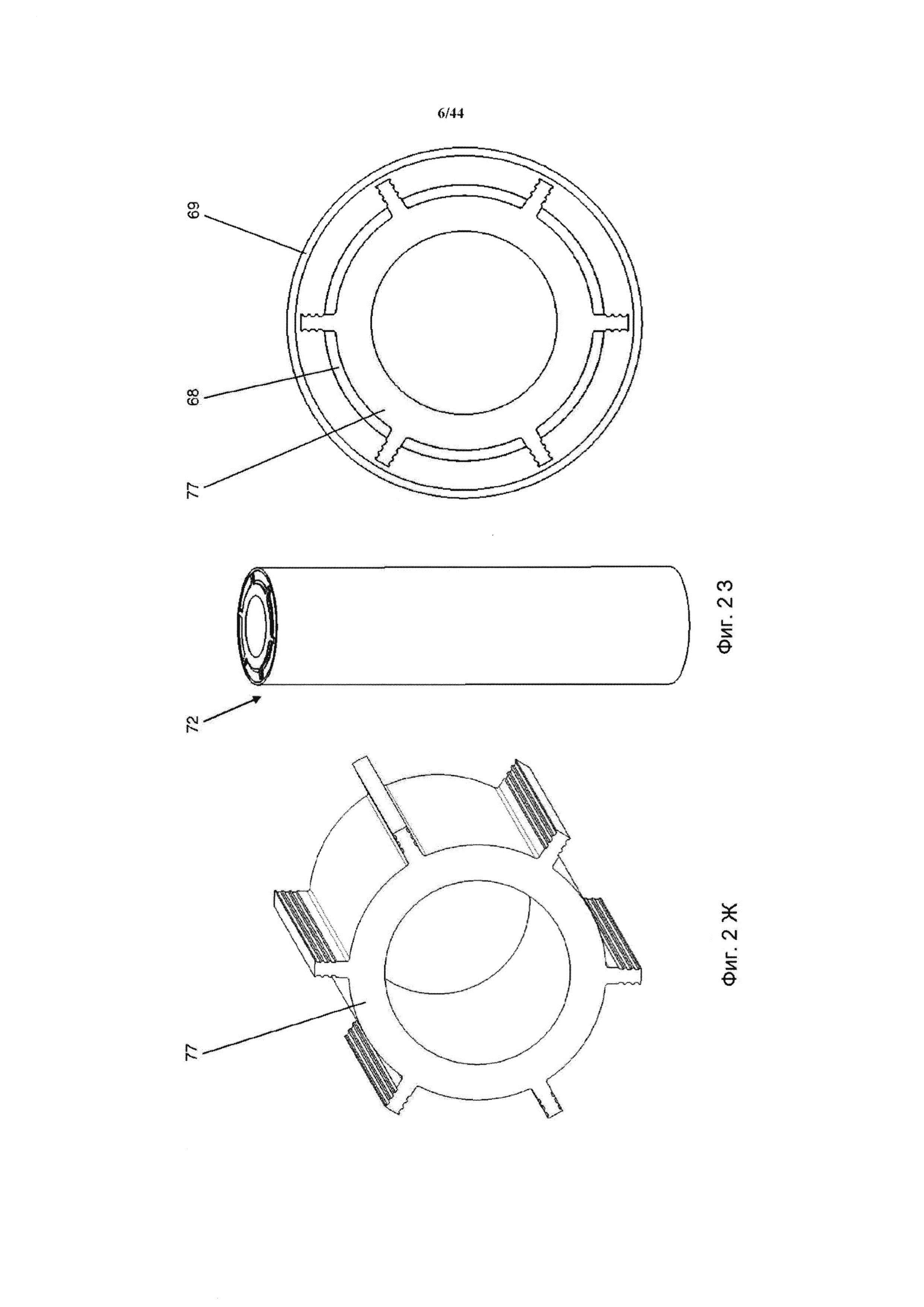

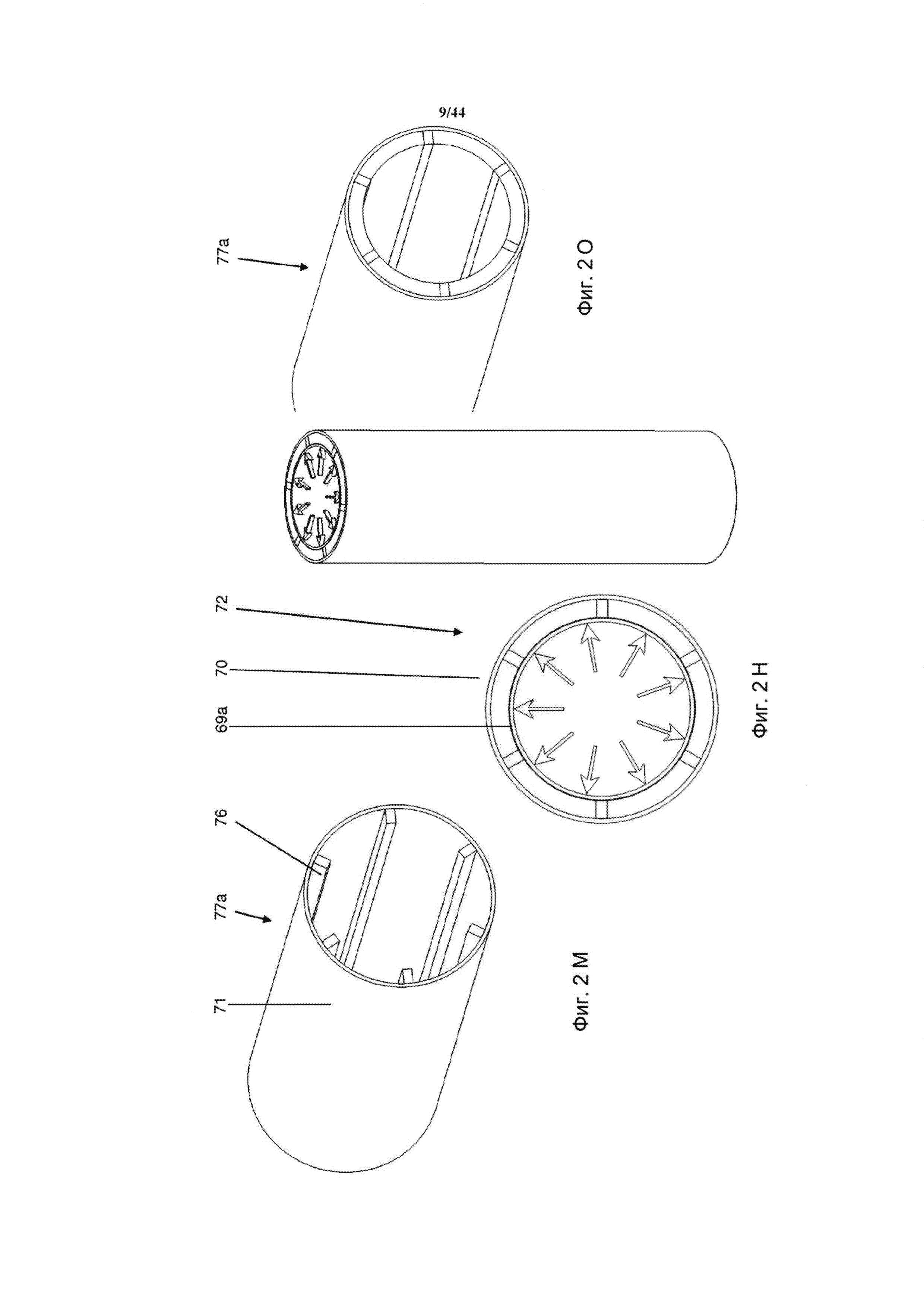

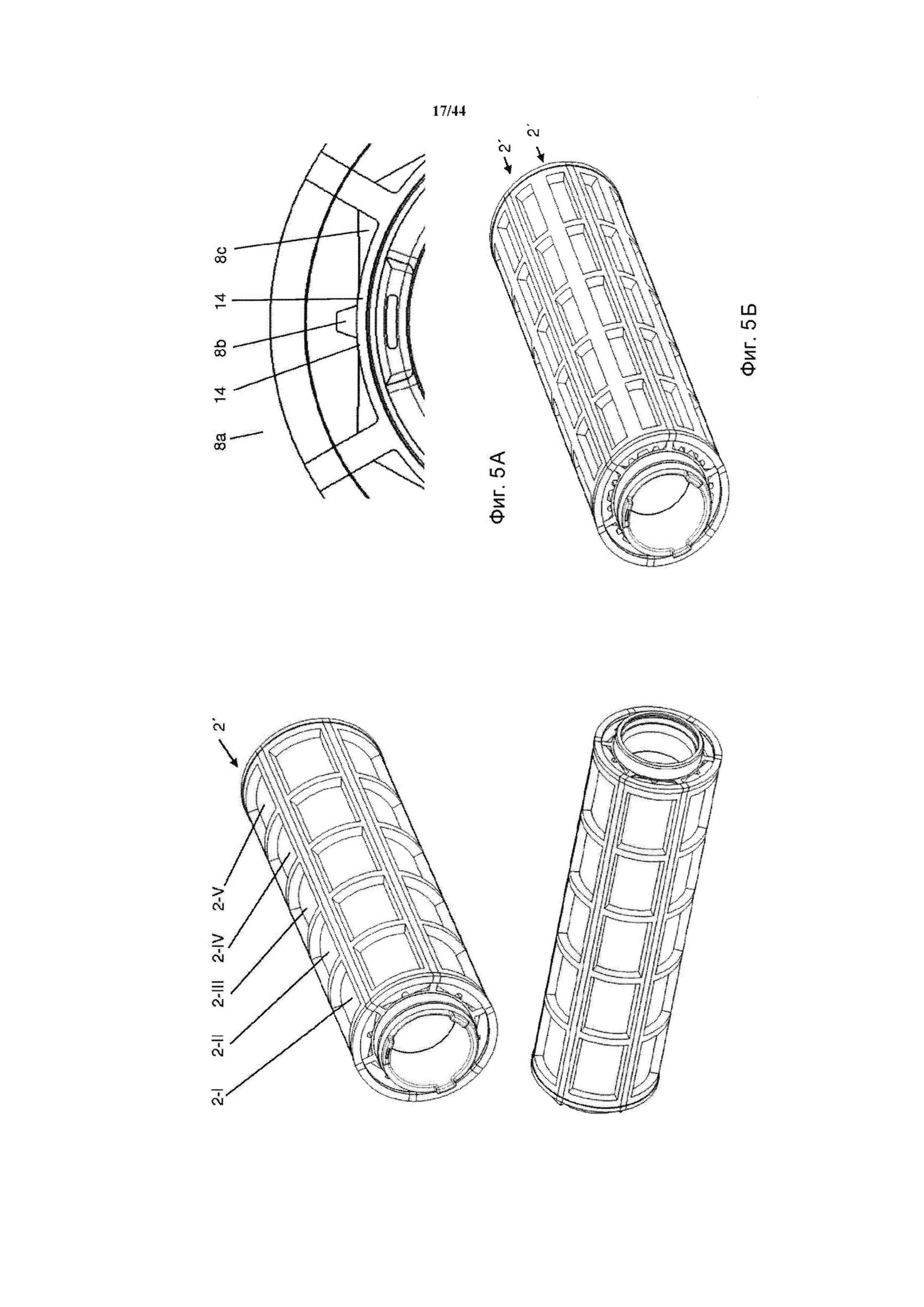

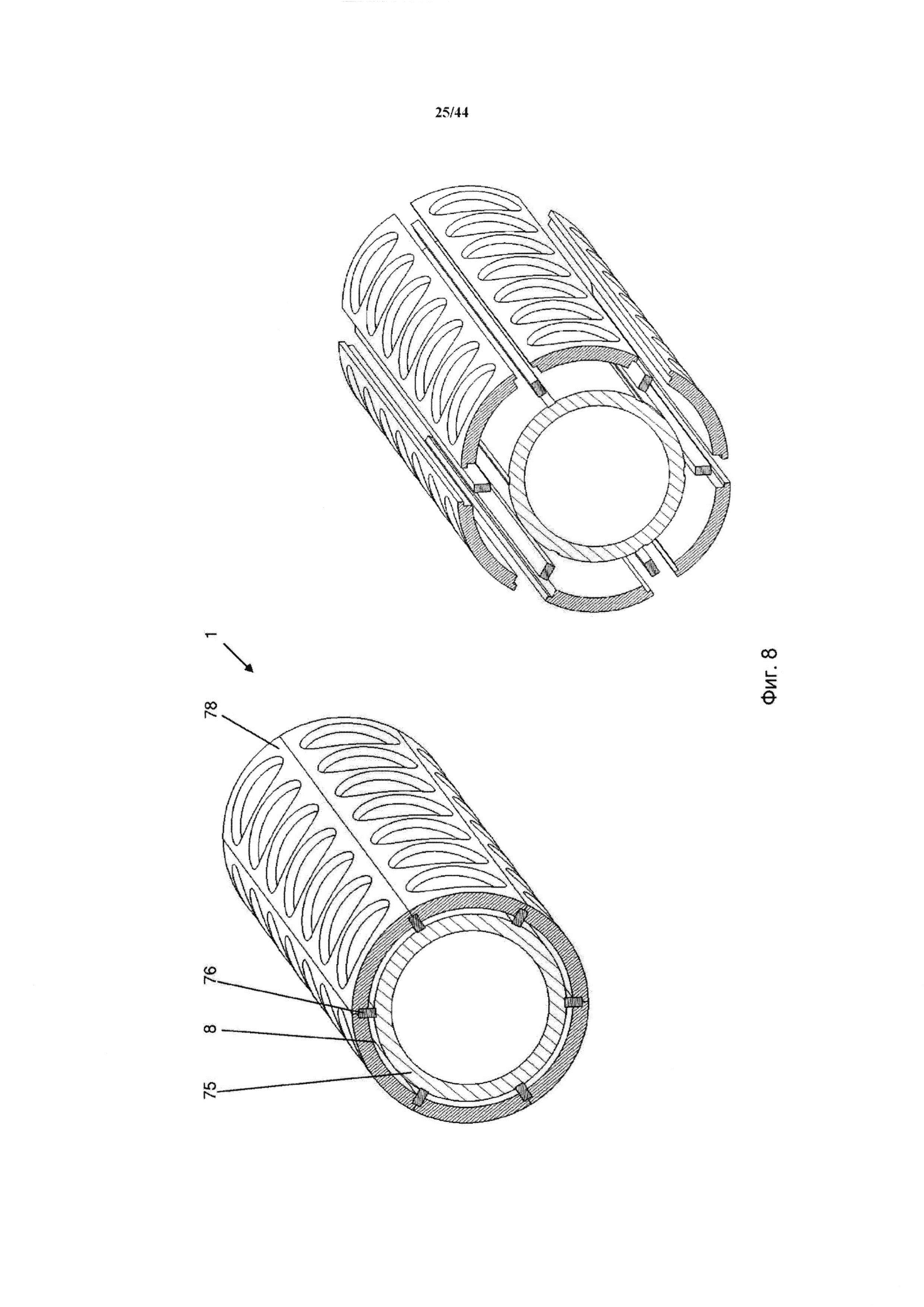

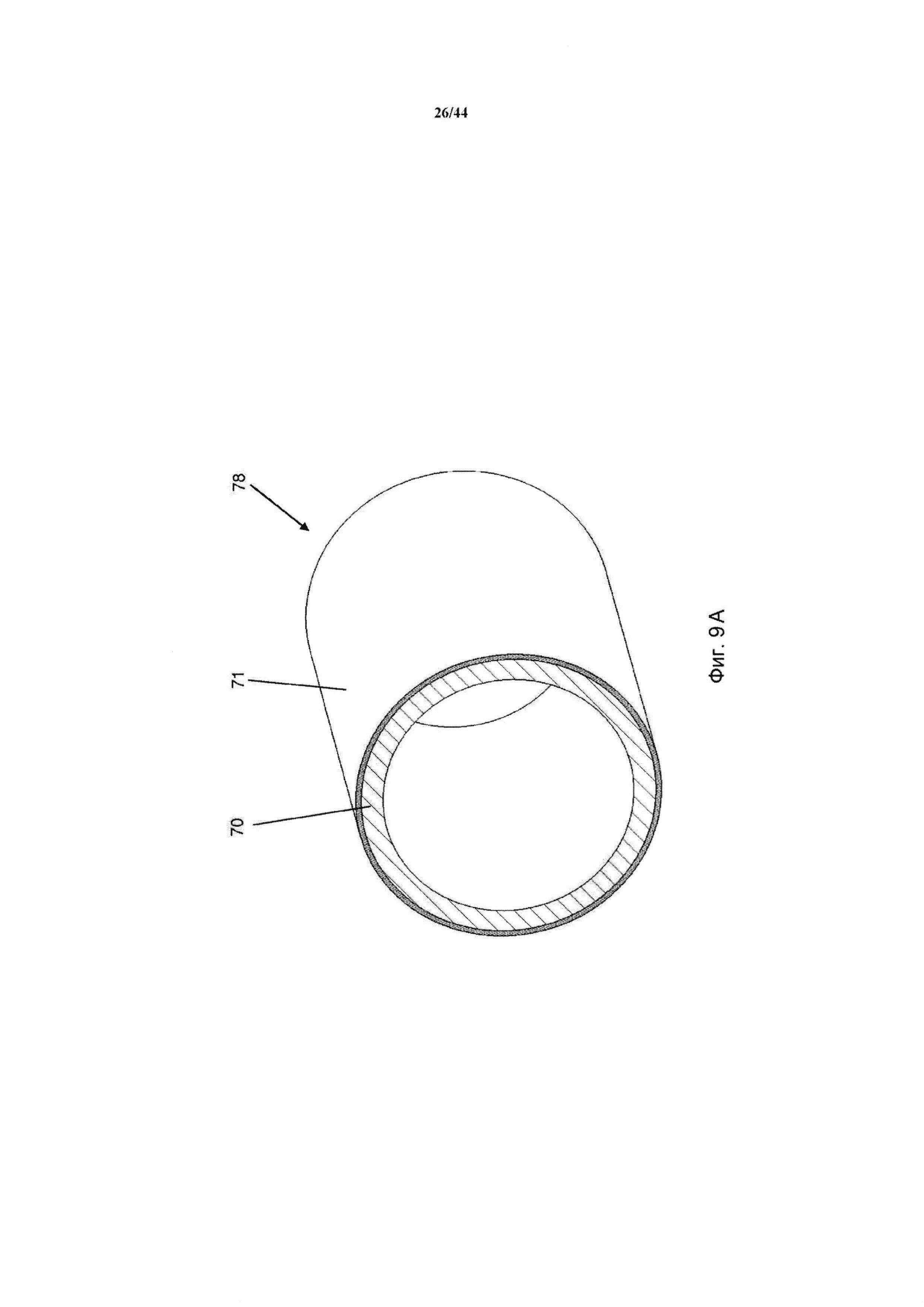

Фиг. 2-8 показывают разные варианты осуществления патентоспособного формующего пищевой продукт барабана.

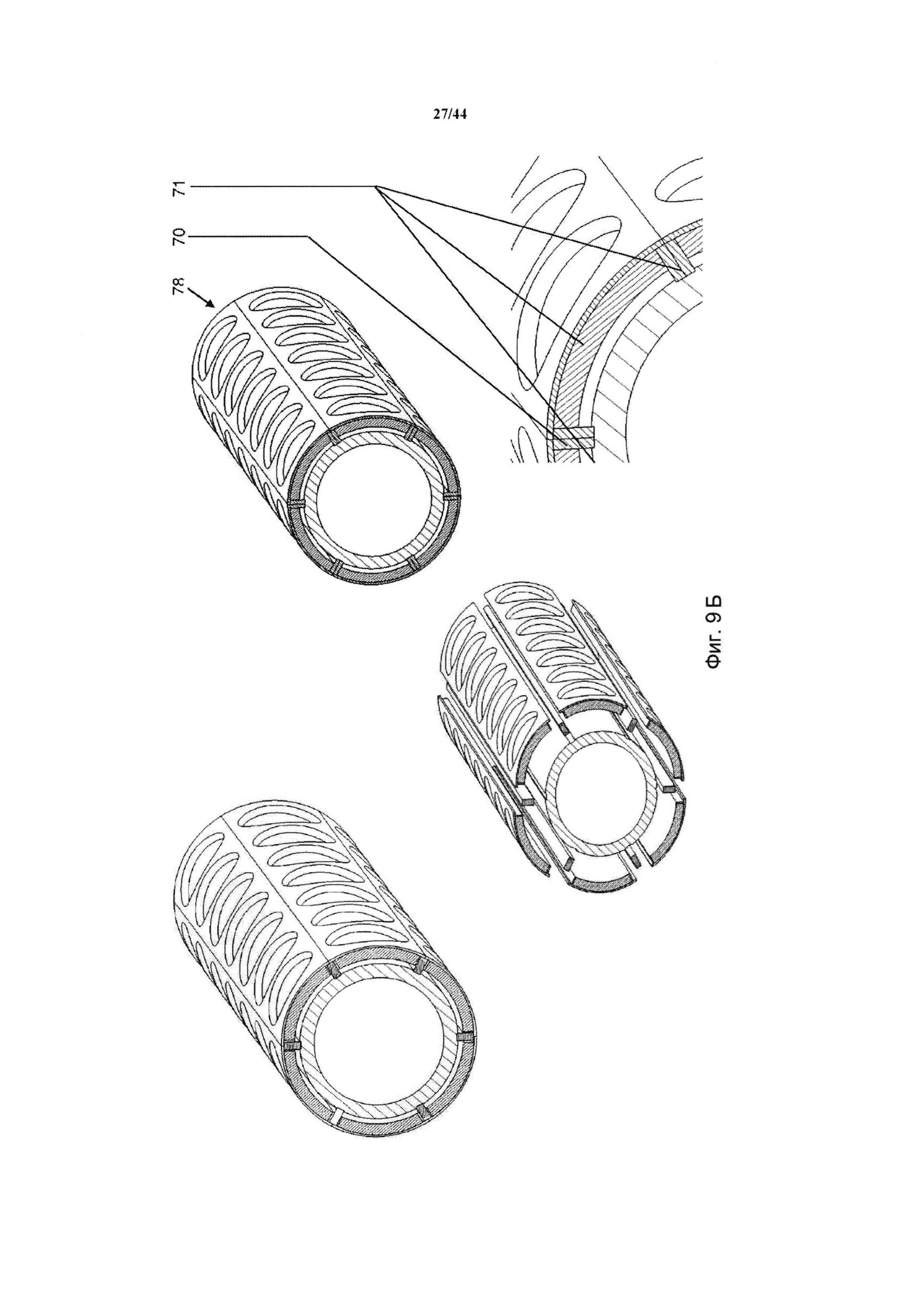

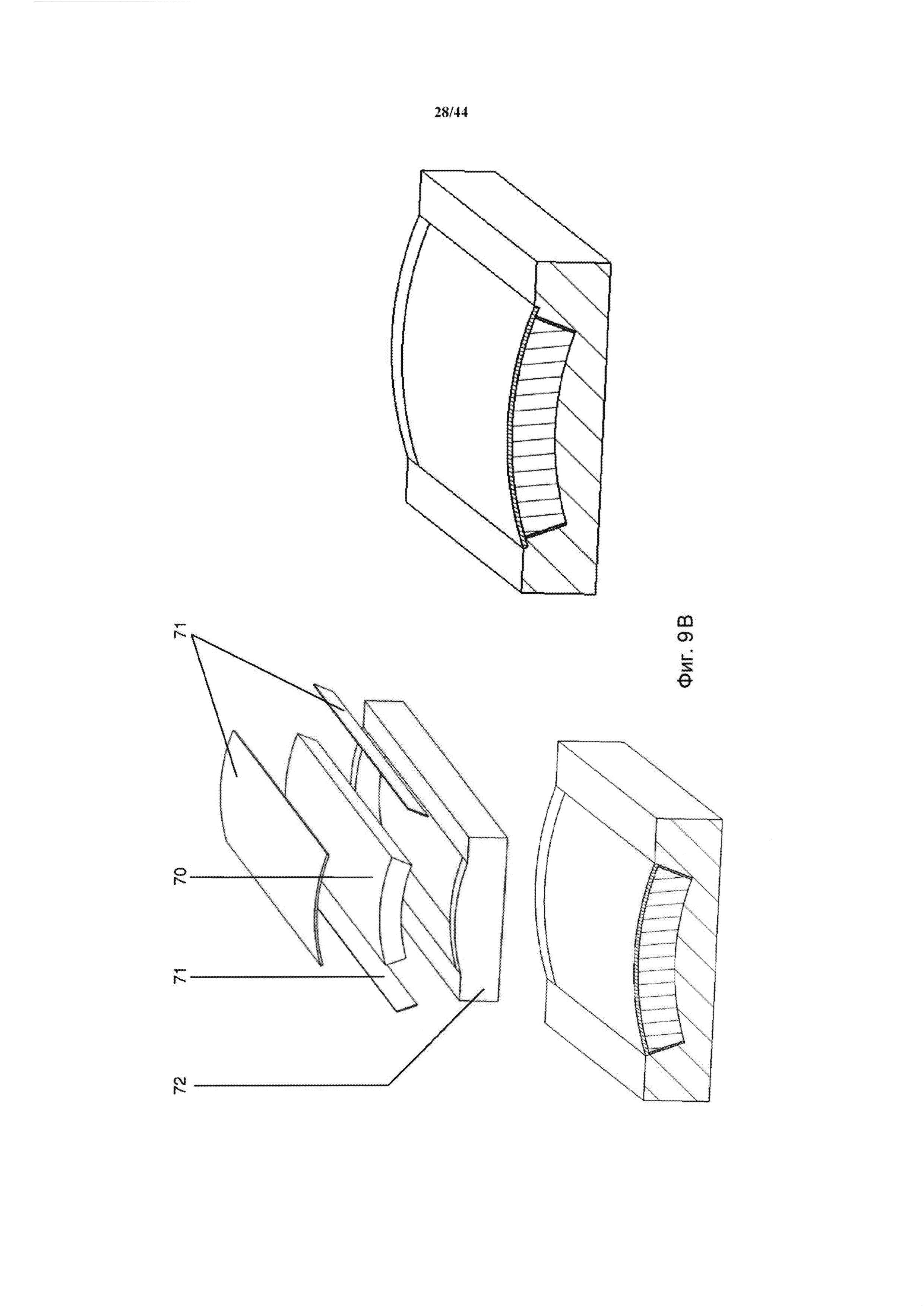

Фиг. 9 показывает изготовление вставки.

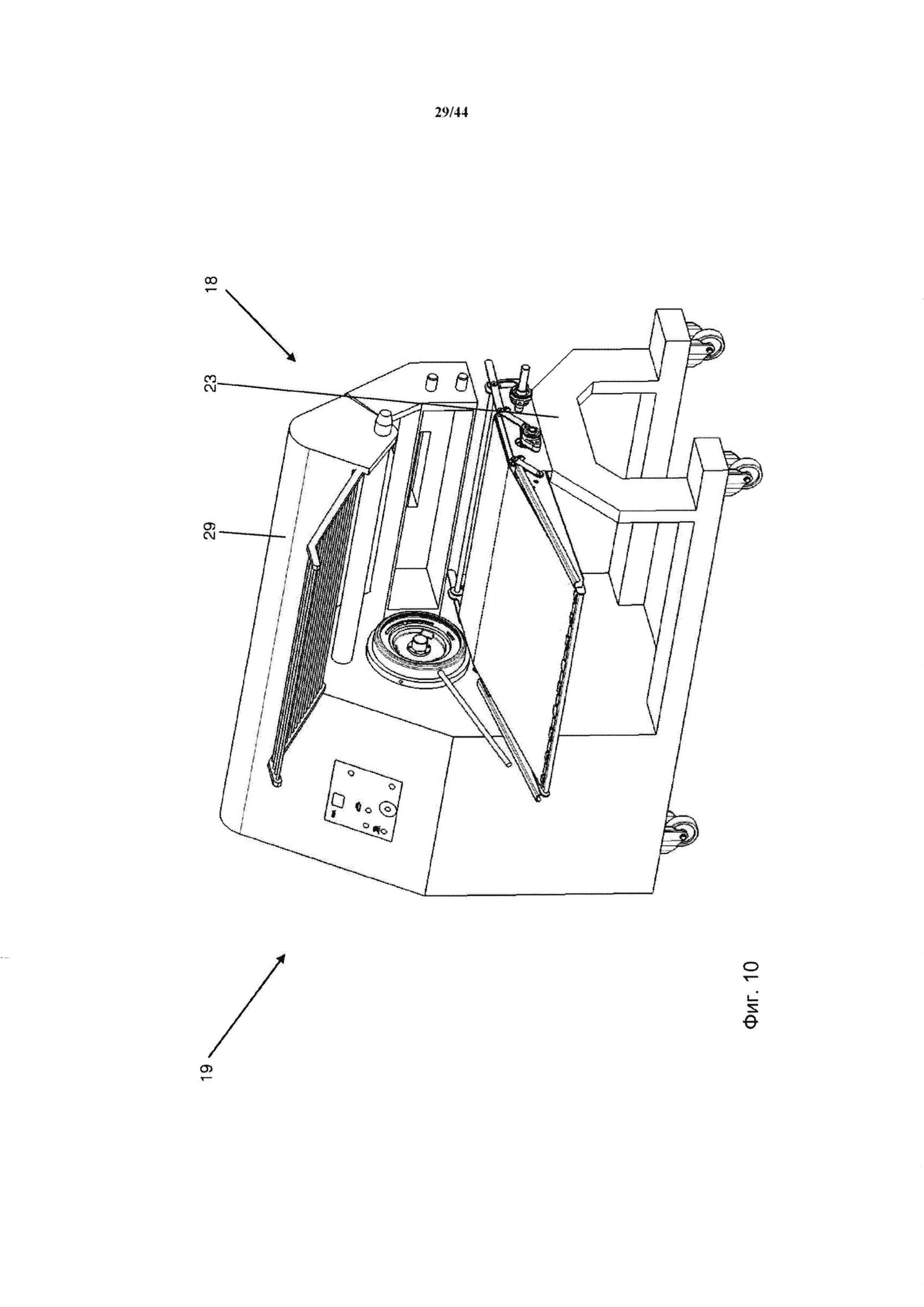

Фиг. 10 показывает патентоспособное формующее пищевой продукт устройство.

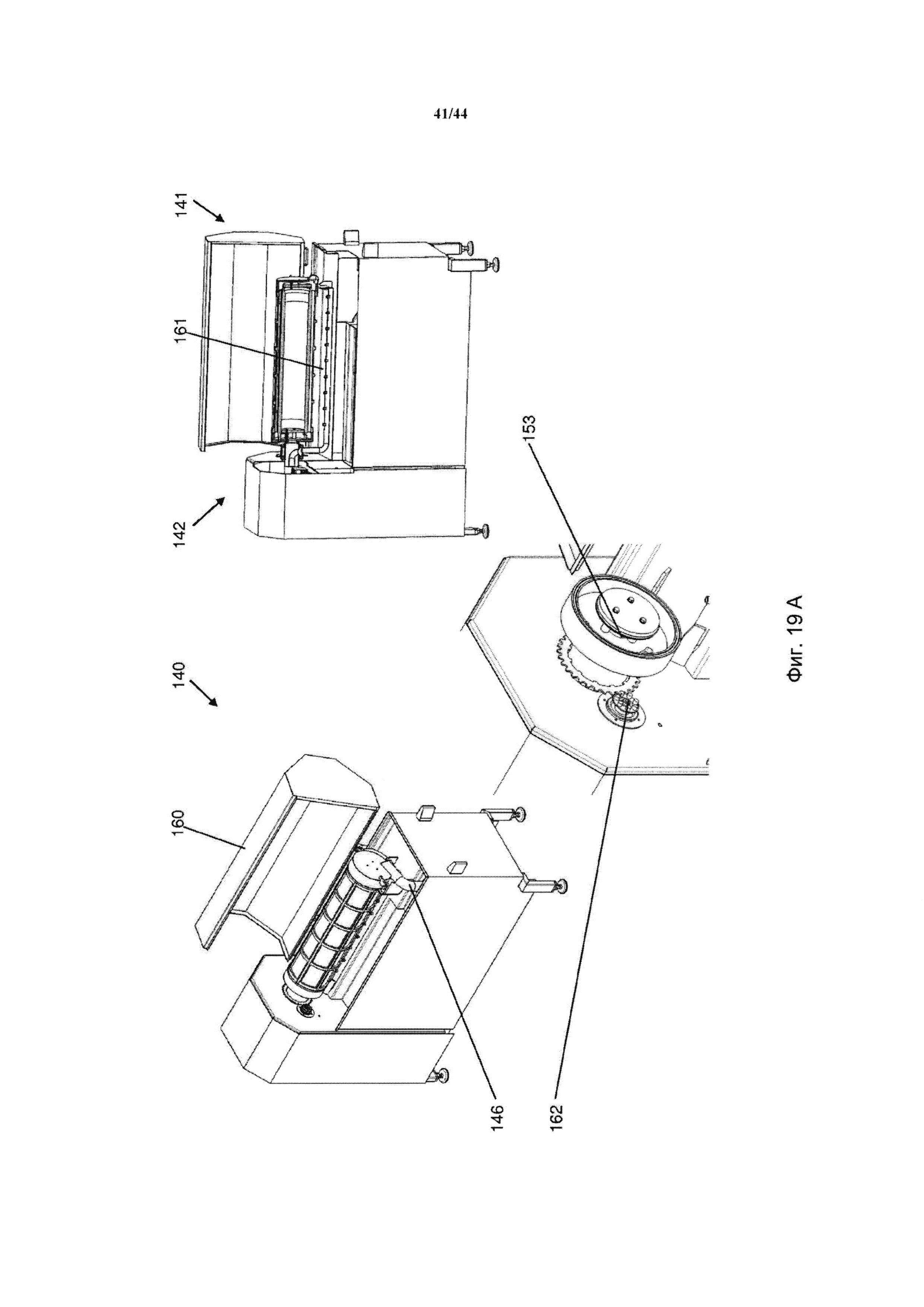

Фиг. 11, 12 показывают передвижное устройство.

Фиг. 13 показывает подробности рабочего поддерживающего средства.

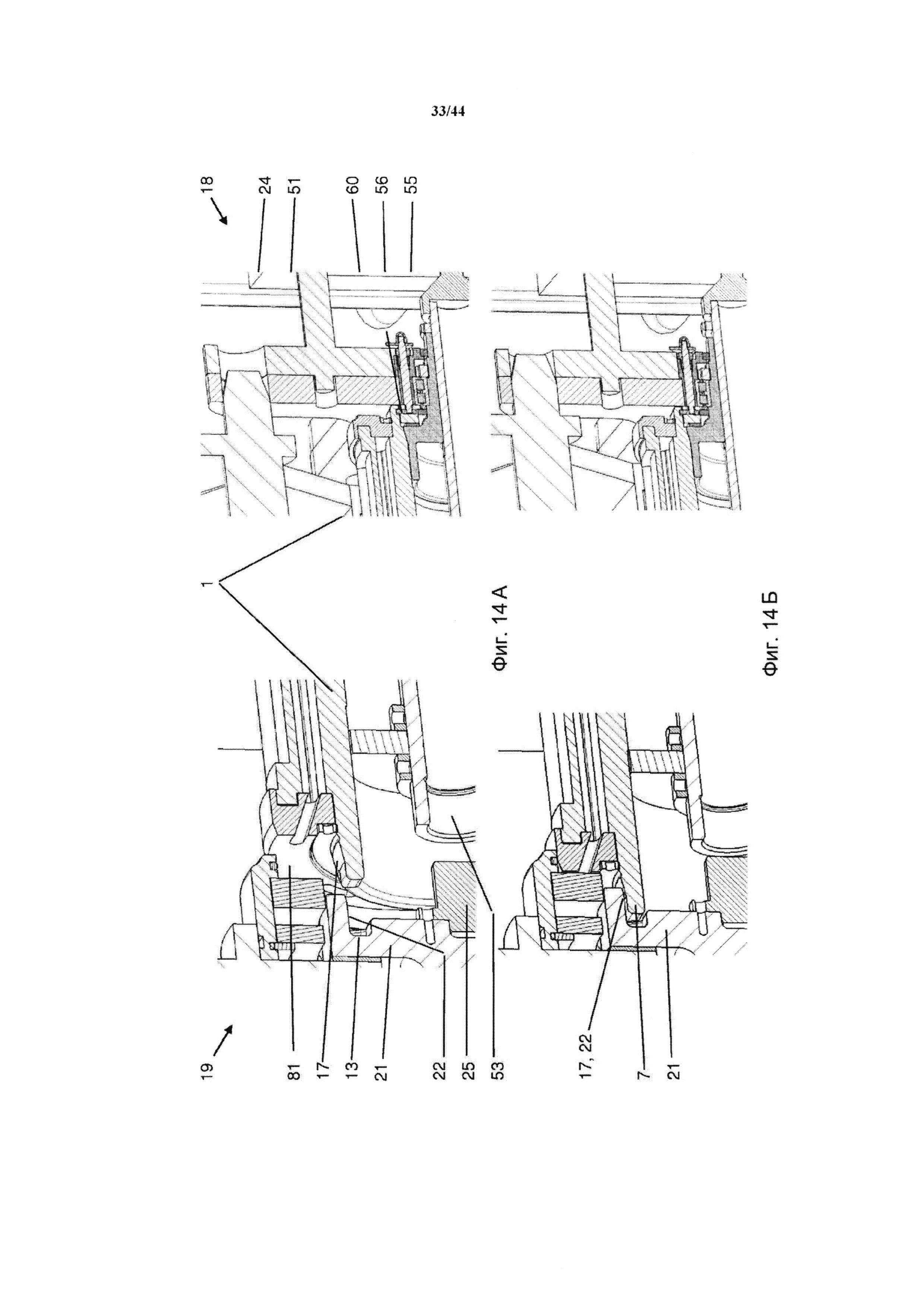

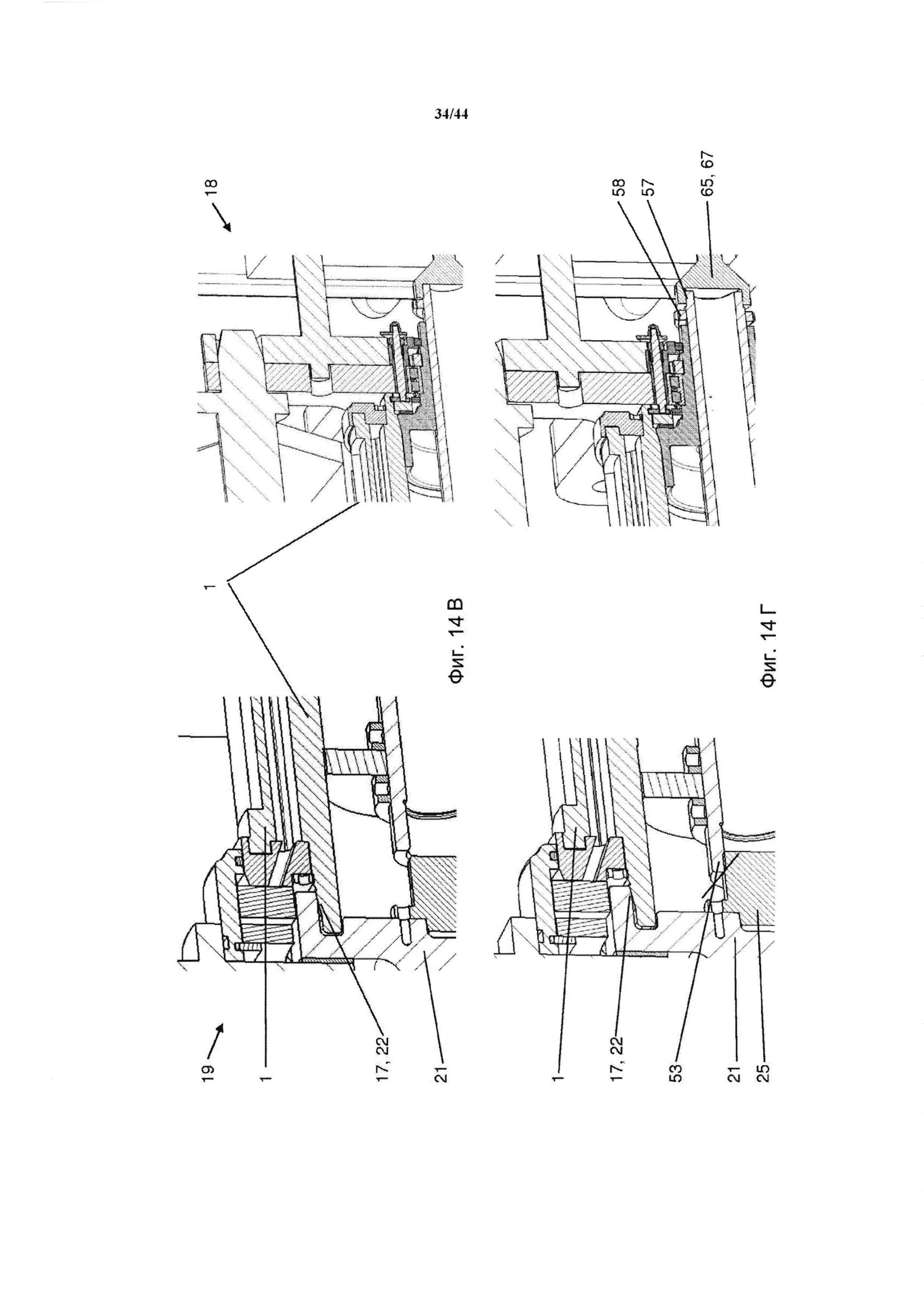

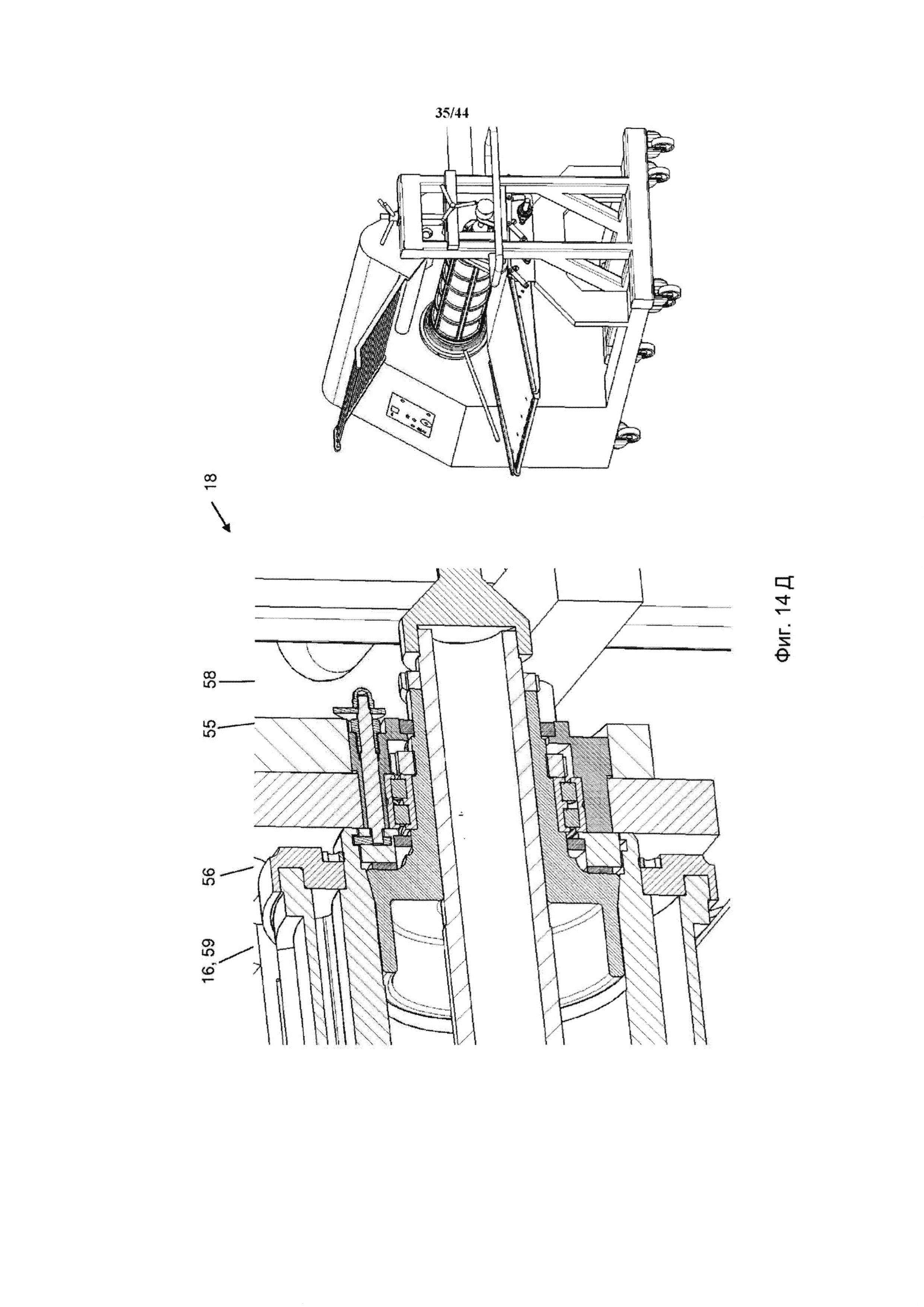

Фиг. 14А-14Д показывают закрепление барабана на формующем пищевой продукт устройстве.

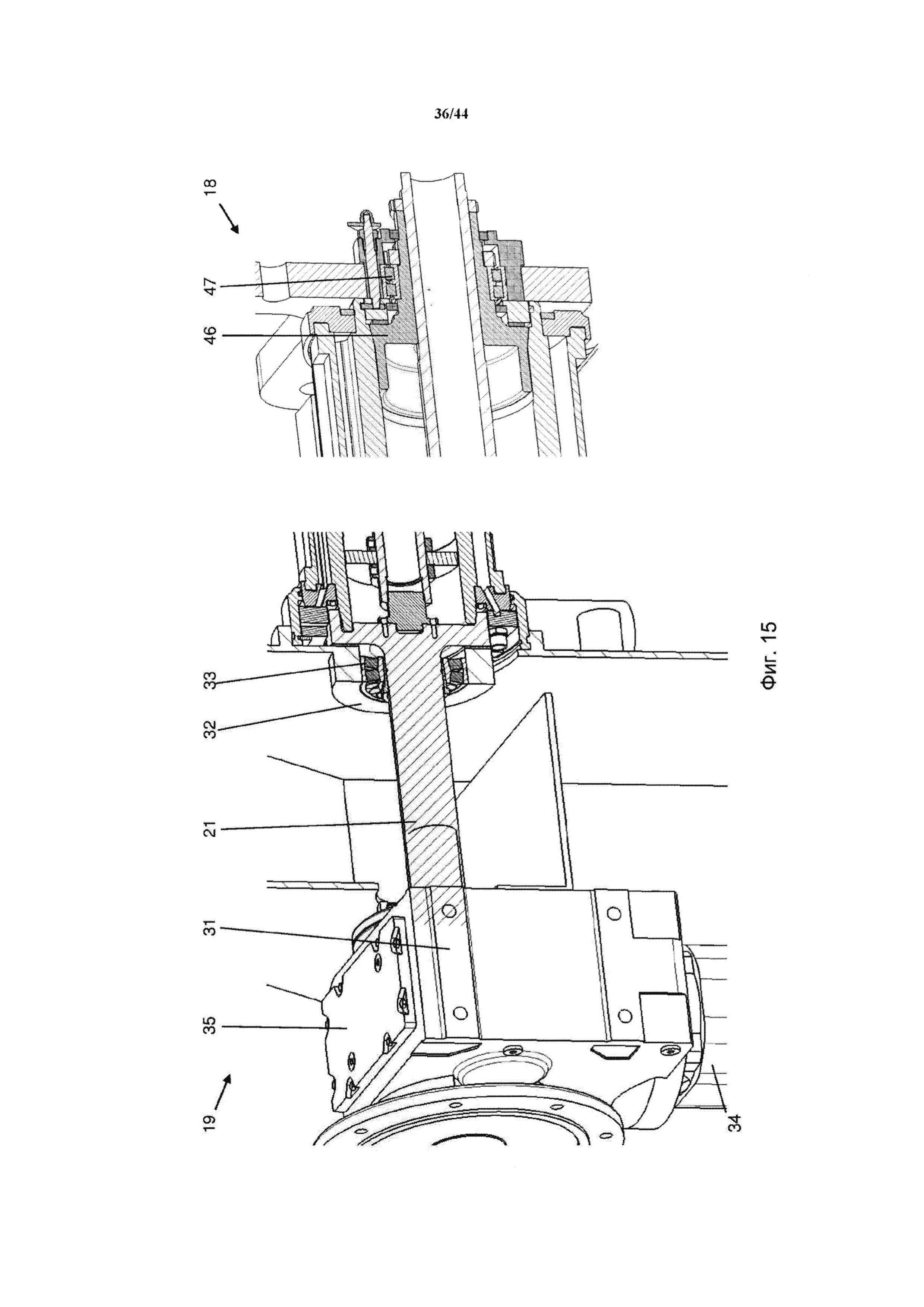

Фиг. 15 показывает закрепление барабана на стороне поддержки и стороне привода формующего пищевой продукт барабана.

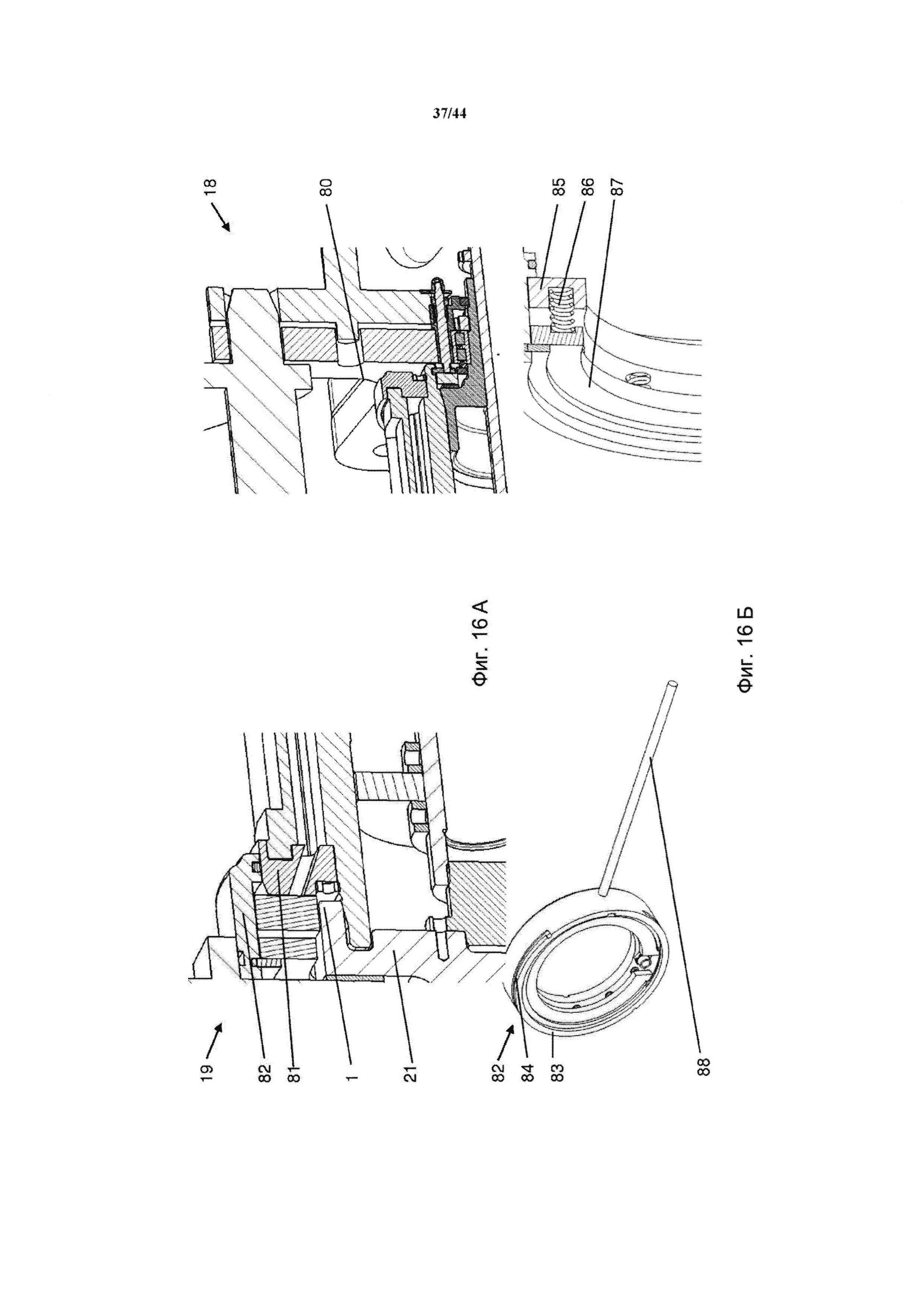

Фиг. 16А-16Б показывают управление текучей средой формующего пищевой продукт устройства.

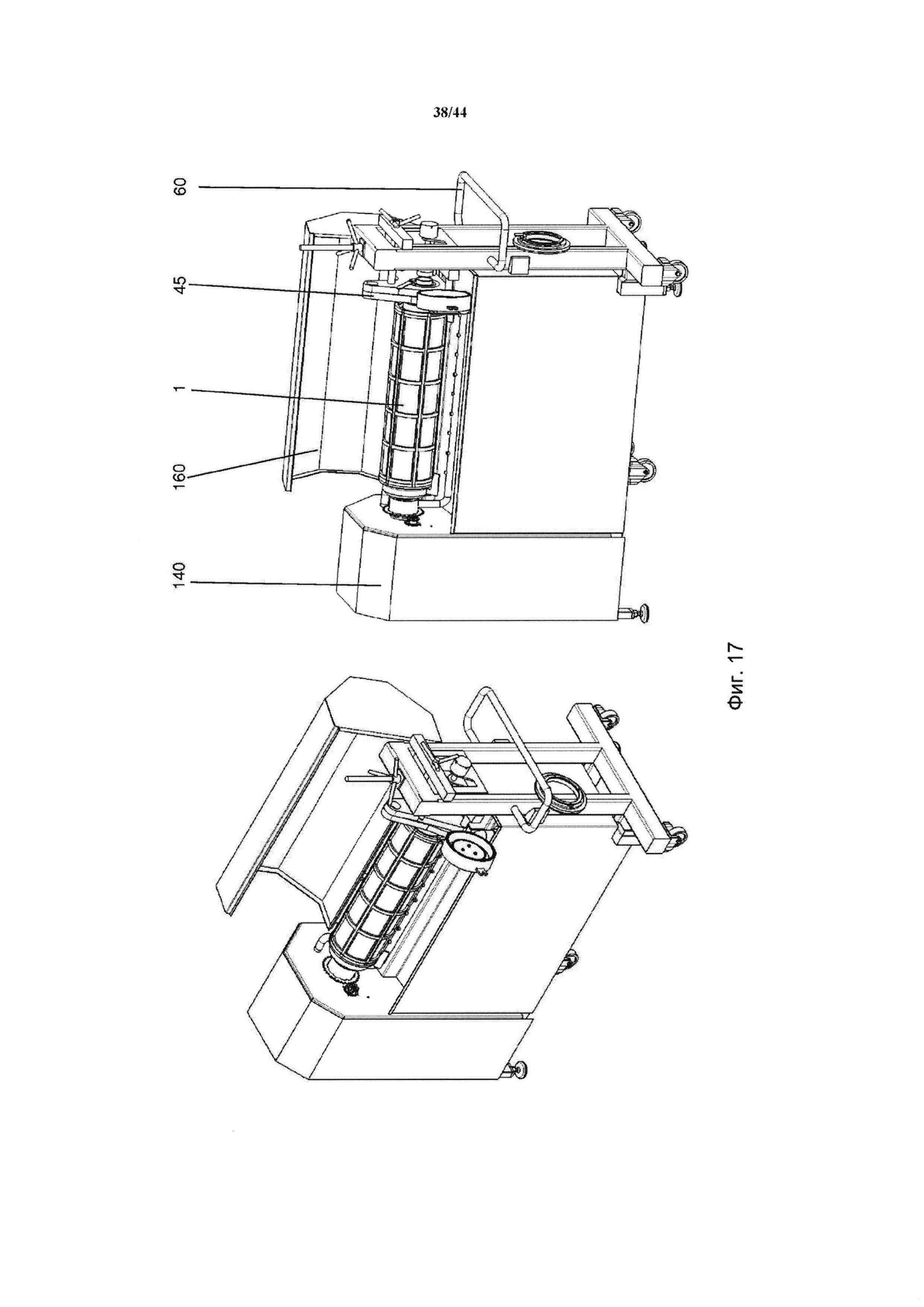

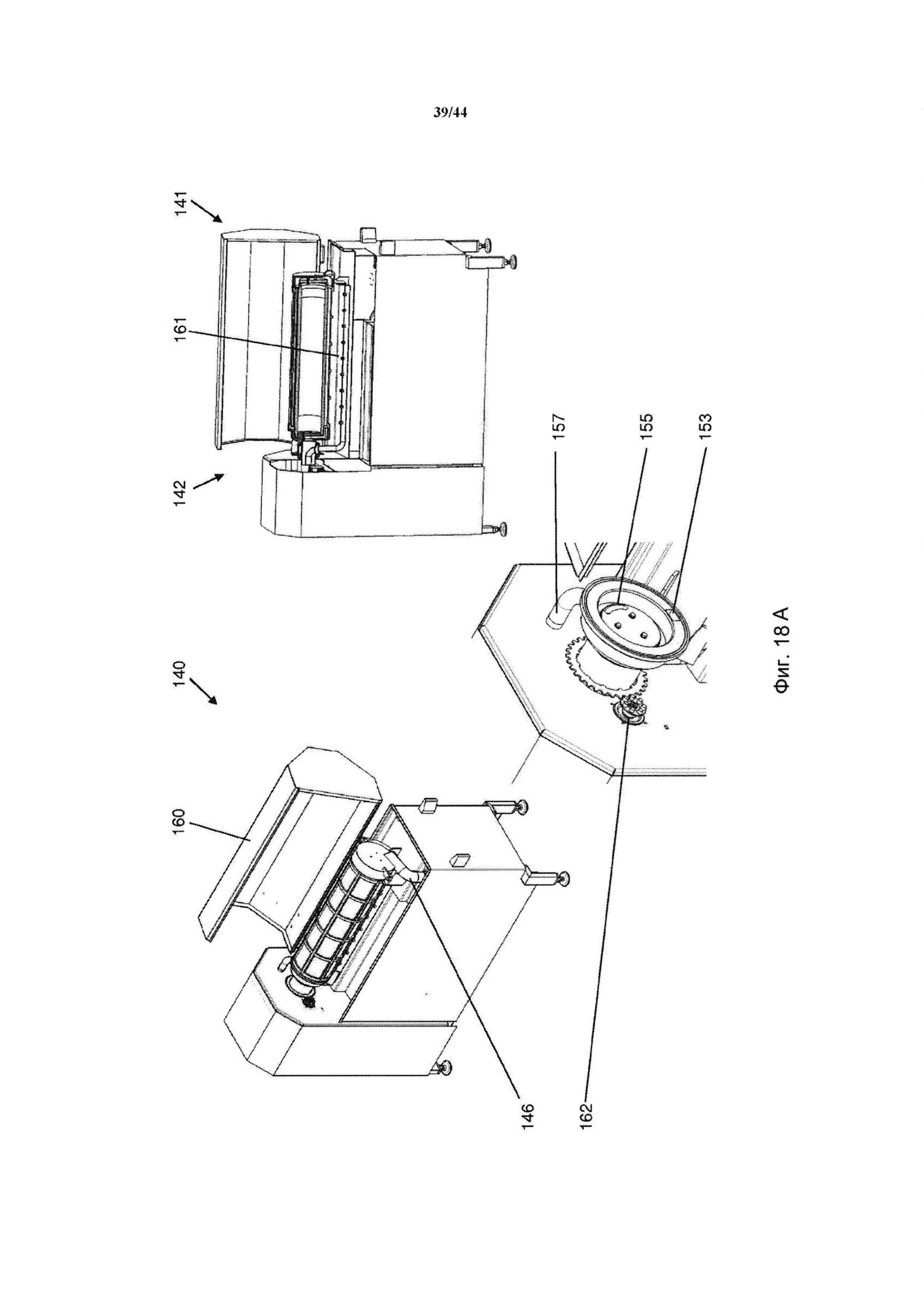

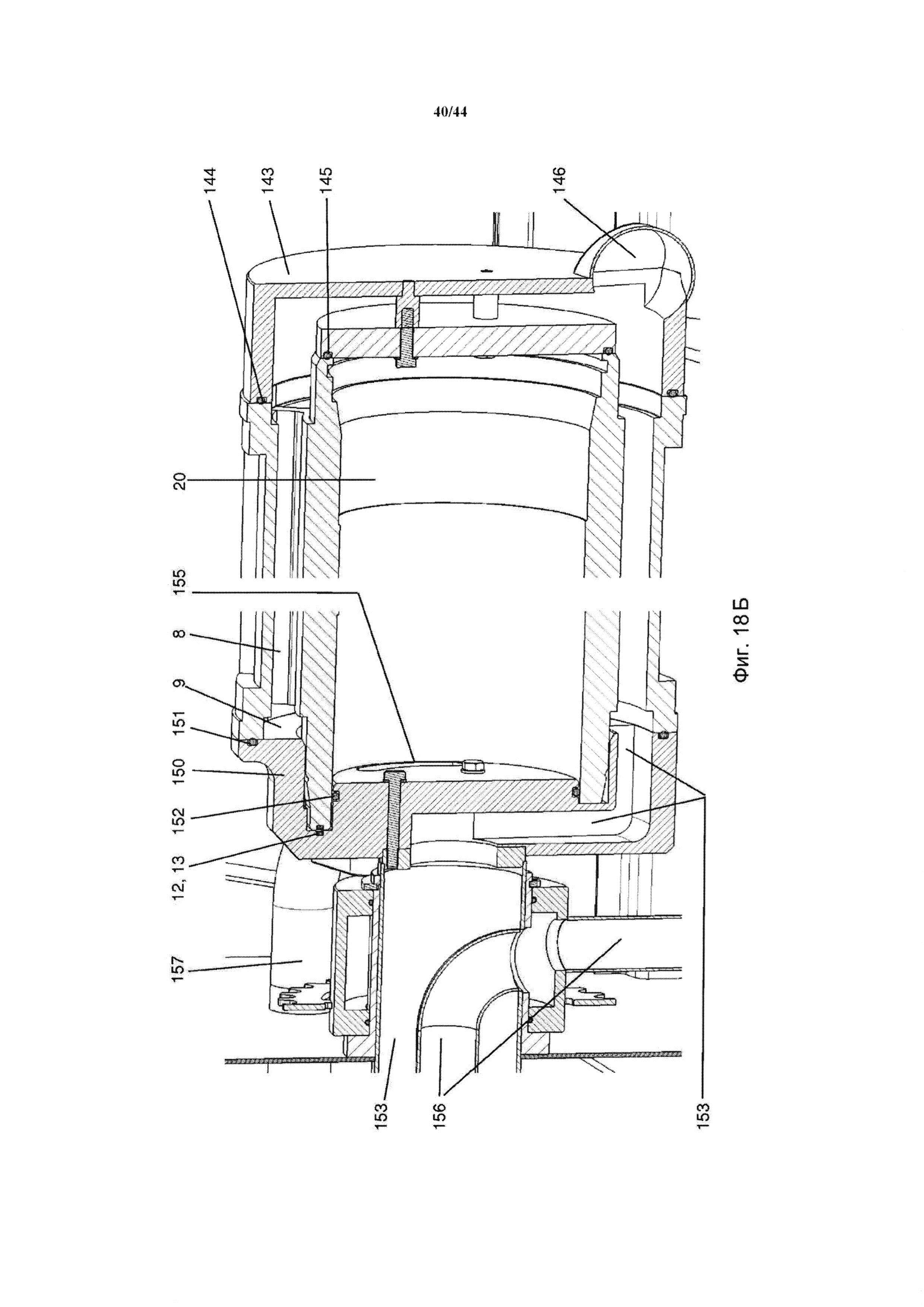

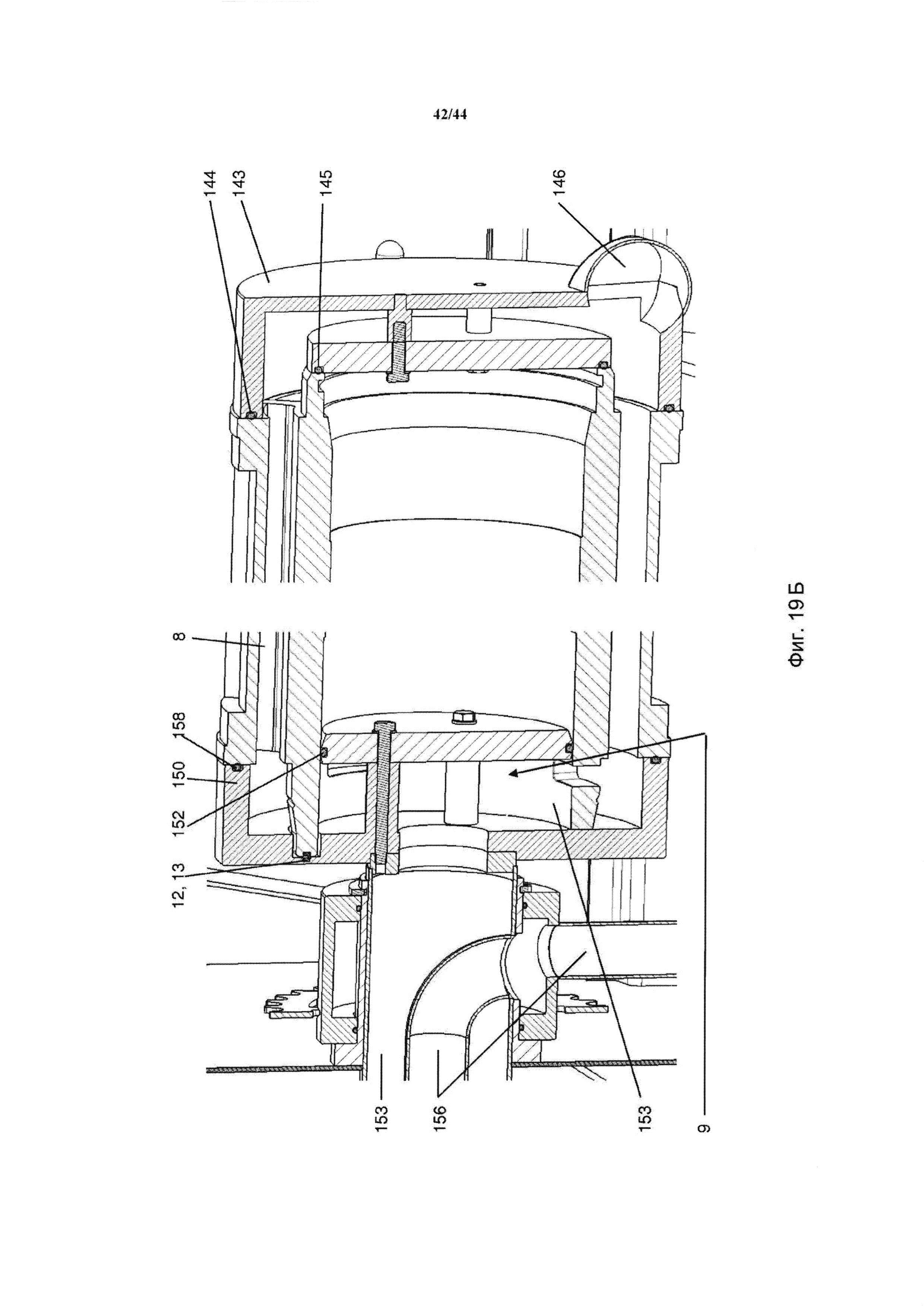

Фиг. 17-19Б показывает очистку формующего пищевой продукт барабана.

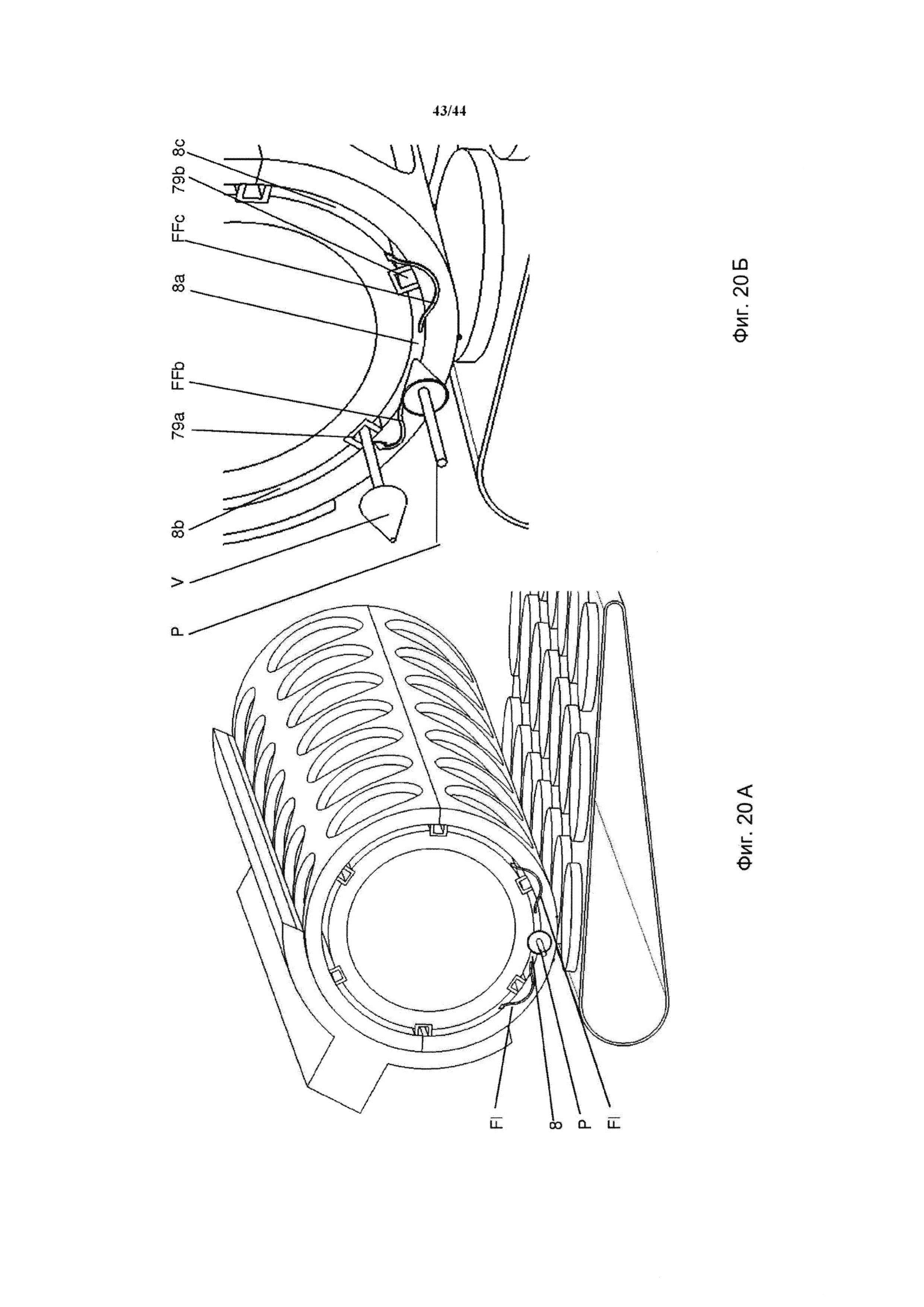

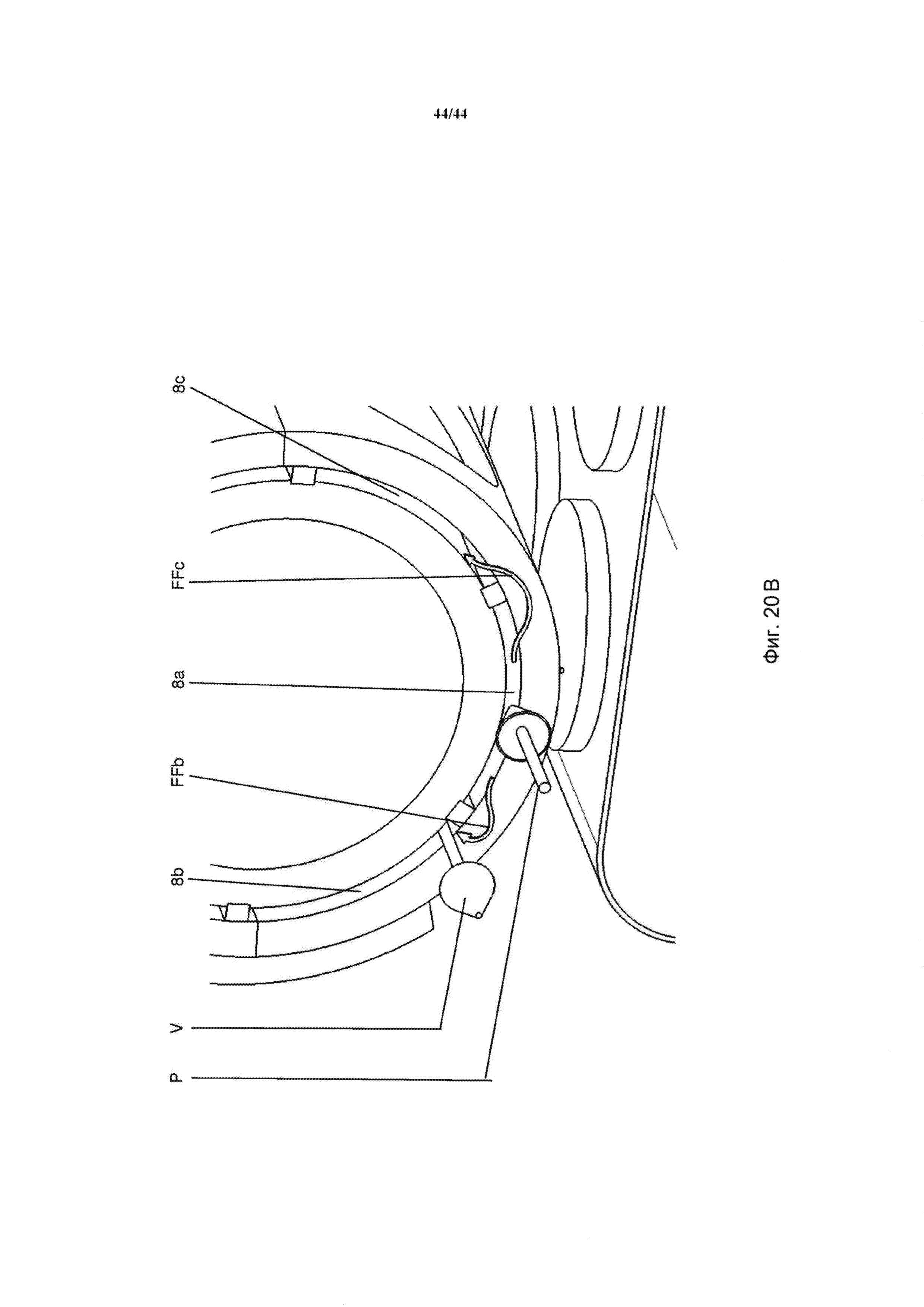

Фиг. 20А-20В показывает выгрузку формованного продукта.

На фиг. 1 показана схема расположения с формующим устройством 29, системой 100 подачи массы для подачи массы к формующему устройству и подающим пищевую массу элементом 101 для распределения массы по формующему барабану 1. Имеется уплотняющий элемент, который прилегает к поверхности барабана для уплотнения поверхности формующего барабана, чтобы предотвратить утечку массы во время производства. Формующий барабан 1 оснащен продуктовыми полостями 2. Формующий барабан имеет на одном конце сторону 19 привода, которая соединена с приводом, который, предпочтительно, расположен в формующем устройстве. На противоположной стороне 18, которая в дальнейшем называется стороной поддержки, барабан поддерживается на каркасе формующего устройства.

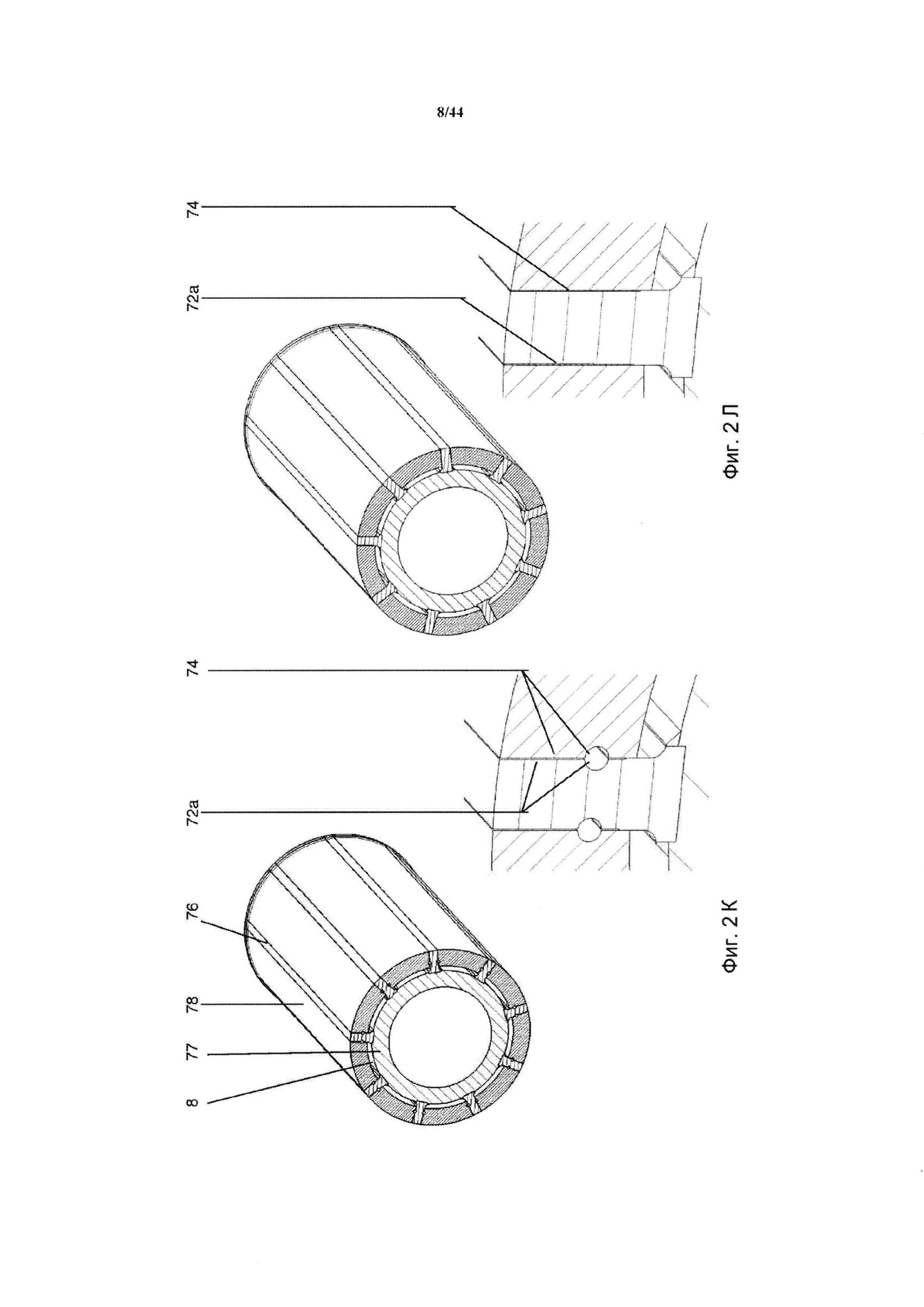

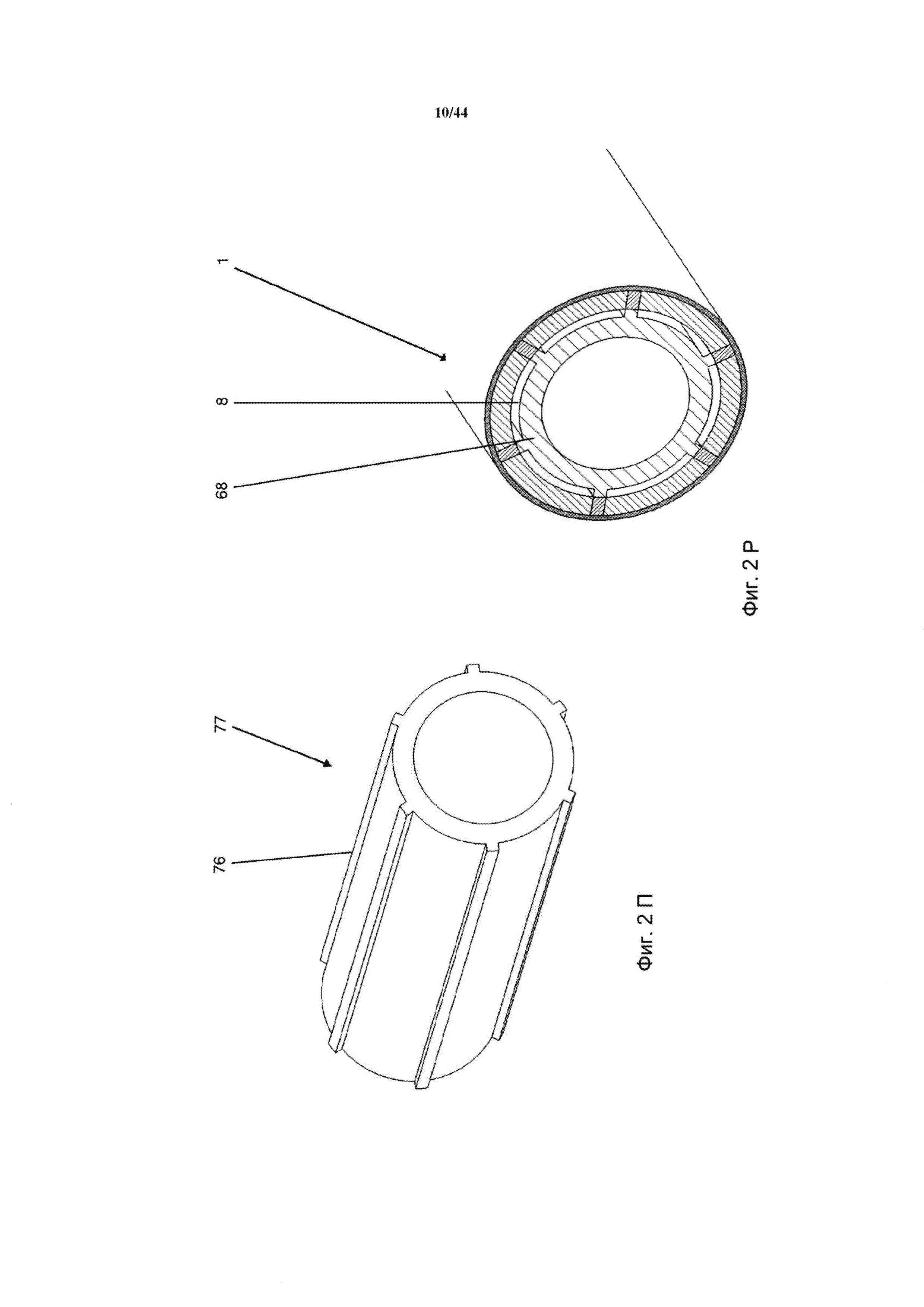

Барабан 1 содержит по существу внутренний элемент 77 и, по меньшей мере, частично пористые вставки. В данном случае внутренний элемент содержит внутренний цилиндр 75 и множество рядов ребер 76. Два соседних ребра образуют в данном случае углубление. Вставки, предпочтительно, необратимо закрепляются в углублениях внутреннего элемента 77. В отношении предпочтительных технологий закрепления ссылка может быть дана на WO 2012107236, которая включена по ссылке и, таким образом, является частью раскрытия настоящей заявки на изобретение.

Формующий барабан, предпочтительно, содержит две основные части, внутренний элемент 77 и пористые вставки 78. В данном случае внутренний элемент 77 содержит внутренний цилиндр 75, который может быть, например, толстостенной, предпочтительно из нержавеющей стали, трубой 75 и одного или множества ребер 76. Ребра 76 и внутренний цилиндр могут быть изготовлены в виде одной детали, например отлиты центробежным способом, или труба, у которой необходимые углубления между двумя ребрами 76 созданы механической обработкой, предпочтительно фрезерованием. Внутренний элемент также может быть трубой из нержавеющей стали, у которой необходимые элементы барабана, например ребра 76, уже отлиты или могут быть монолитной спеченной деталью. На фиг. 2А показан другой вариант осуществления внутреннего элемента 77. Внутренний цилиндр 75 может быть, например, толстостенной трубой из нержавеющей стали, которая отлита центробежным способом, или покупной трубой, у которой ребра соединены с трубой из нержавеющей стали адгезионным соединением, например сваркой, предпочтительно лазерной сваркой.

После соединения ребер 76 с трубой этот предварительно собранный узел, предпочтительно, подвергается предварительной механической обработке. Пористые вставки 78 также подвергаются предварительной механической обработке, прежде чем узел и вставки могут быть неподвижно соединены друг с другом, например пайкой твердым припоем в вакуумной печи. Возможны также другие связующие средства, такие как клей или эпоксидная смола для нержавеющей стали. Может быть также использована сварка, предпочтительно лазерная сварка. Вставки будут привариваться к ребрам 76 на внешней поверхности/диаметре барабана по всей длине вставки. Перед сваркой другие связующие средства, такие как клей или эпоксидная смола для нержавеющей стали, могут быть также использованы для уплотнения контактной области между вставкой и ребром. Связующее средство должно быть допущено к использованию в пищевой промышленности и должно быть устойчивым к силе, давлению, температуре и/или химикатам во время производства и/или во время очистки.

На фиг. 2Б показан еще один вариант осуществления настоящего изобретения. Труба 75, ребра 76 и вставки 78 будут соединены друг с другом за один шаг, предпочтительно пайкой твердым припоем. Это существенно экономит трудозатраты, особенно время на механическую обработку. В этом шаге не требуется никакая механическая обработка ребер. Дополнительно будет предотвращаться деформация узла вследствие напряжения от сварки. Твердый припой будет помещен между ребрами 76 и трубой 75 и между ребром 76 и вставками 78.

В зависимости от механизма соединения, который будет использован, поры вставок, предпочтительно, закрыты в местах 73 соединения, например, чтобы предотвратить проникновение связующего материала в пористый материал. Даже поры поверхности вставок, которые выходят на внешнюю поверхность барабана, и/или поры обоих передних концов в ставок могут быть закрыты. После процесса адгезионного соединения, предпочтительно пайки твердым припоем, ребер 76 с внутренним цилиндром 75 и/или адгезионного соединения вставок 78 с ребрами 76, формующий барабан затем, предпочтительно, будет подвергнут механической обработке. Например, один или оба передних конца 3, 4 барабана, предпочтительно, будут подвергнуты механической обработке и, если требуется, но еще не выполнено, поры пористых вставок 78, открывающиеся на переднем конце 3, 4 барабана, предпочтительно закрываются. Это закрывание может быть, например, осуществлено глубокой накаткой и/или термическим напылением, что будет разъяснено ниже в этом документе. Распределительные средства 9, например для распределения очищающей жидкости в каждый канал 8, предпочтительно выполнены механической обработкой в трубе 75 и/или пористых вставках 78, и/или средства 7 геометрического замыкания, предназначенные для передачи вращающего момента к барабану, выполнены механической обработкой в трубе 75.

На фиг. 2В показан вариант осуществления способа изготовления барабана не путем использования вставок, а нанесением порошка непосредственно в углубления между двумя ребрами 76 внутреннего элемента 77. После прессования и спекания остается пористая структура, в которой могут быть выполнены углубления 2 и/или поры на поверхности могут быть закрыты. В зависимости главным образом от контактной поверхности между пористым материалом и ребрами, ребра могут быть оснащены углублениями 72а для улучшения соединения между пористым материалом и ребрами.

Для создания каналов 8 заполнитель/вкладыш 8 может быть использован в каждом ряду как заполнитель пространства для предотвращения того, что порошок, из которого спекается пористый материал, попадет в пространство для канала 8. Этот заполнитель/вкладыш, предпочтительно, является твердым материалом, который может противостоять силам во время прессования порошка. Более предпочтительно заполнитель/вкладыш является зернистым материалом, который может быть легко удален из канала после прессования, и перед спеканием этот заполнитель/вкладыш может быть удален без повреждения пористой структуры.

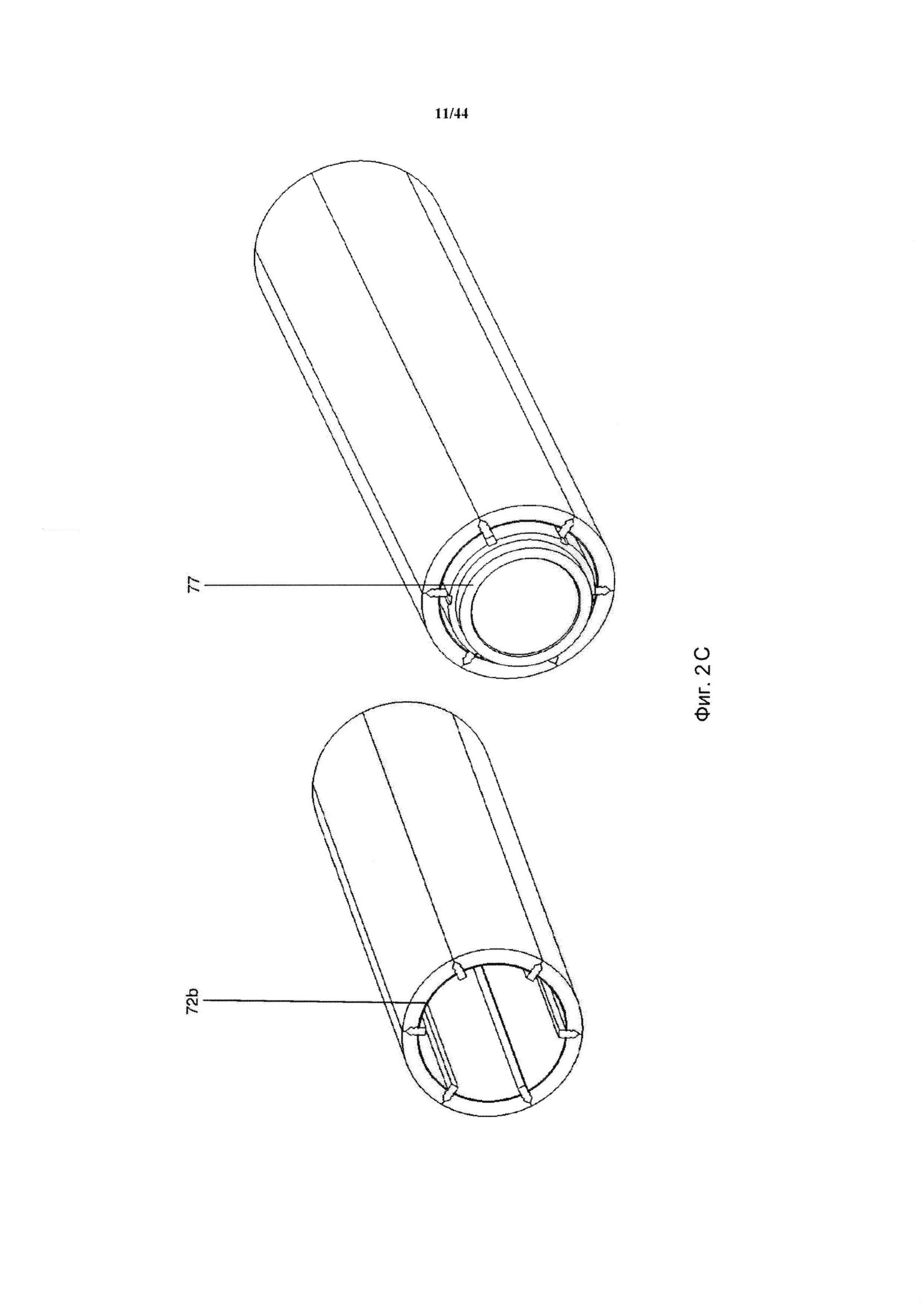

В другом варианте осуществления проницаемая для газа и жидкости структура 72b используется для создания канала 8 под пористой структурой, как показано на фиг. 2В-2 - 2В-4. Проницаемая структура будет поддерживать пористый порошок перед и/или во время прессования и/или спекания и/или позднее во время последующей механической обработки барабана и/или во время производства формованных изделий с помощью барабана. Поддерживающая структура должна быть проницаемой для газа, прежде всего воздуха, и/или проницаемой для текучей среды для того чтобы позволять воздуху и/или очищающей текучей среде входить и/или выходить из пористой структуры. Предпочтительно, проницаемость поддерживающей структуры больше, чем проницаемость пористого материала. Однако, предпочтительно, пористость настолько мала, что порошок, из которого спекаются вставки, удерживается поддерживающей структурой. Эта проницаемая поддерживающая структура может быть изготовлена на основе проволочной сетки, которая по существу имеет большую проницаемость, чем проницаемость, которую будет иметь предполагаемая пористая структура. Это делается для того, чтобы предотвратить, что воздух и/или текучая среды, прежде всего очищающая текучая среда, будет блокирована проницаемой структурой. Проволочная сетка может, например, иметь диаметр проволоки 0,4 мм. Сетчатая структура будет иметь проницаемость, например, 200 микрон. В случае если выбранная проницаемая структура, например проволочная сетка, недостаточно жесткая, чтобы противостоять нагрузке во время прессования порошка, проницаемая структура может быть усилена, предпочтительно созданием слоя с множеством слоев проницаемых структур, которые, более предпочтительно, соединяют их друг с другом, например в процессе спекания в печи. Однако получающаяся проницаемая структура должна иметь проницаемость еще большую, чем проницаемость получающейся пористой структуры.

Канал 8, предпочтительно, имеет одинаковое поперечное сечение по всей длине барабана. Следовательно, положение проволочной сетки относительно ребер 76 и относительно внешнего диаметра трубы 75, предпочтительно, также одинаково. На фиг. 2В-3 и 2В-4 показан вариант осуществления со средством, в данном случае углублением 72с, которое вмещает внешний конец проницаемой структуры, в данном случае проволочной сетки, так что положение проницаемой структуры, в данном случае высота, зафиксировано в месте положения ребер. Это обеспечивает одинаковую высоту канала 8. Дополнительно или альтернативно, проницаемая структура соединена с ребром посредством материального замыкания, например сваркой. Проницаемая структура может поддерживаться в другом положении «М», в данном случае в центре канала между двумя ребрами. Это может быть, например, достигнуто оснащением трубы 75, предпочтительно по всей ее длине, дополнительными элементами, например, множеством, предпочтительно, круглых стержней, прикрепленных, например, концами к внешнему диаметру трубы 75. Проволочная сетка может быть прикреплена к дополнительным элементам сваркой или приклеиванием. В следующем шаге область канала, оснащенная дополнительными элементами, может быть заполнена материалом заполнителя, например порошковым материалом, который способен противостоять силам во время прессования порошка, из которого спекается пористый материал. После прессования и перед спеканием материал заполнителя должен быть удален.

При использовании пористого материала между проницаемой структурой и внешним элементом 69 формы, как будет описано в соответствии с фиг. 2З, используемый порошок может также проникать в проницаемую структуру, что, предпочтительно, избегается выбором соответствующей проницаемой структуры с отверстиями, которые меньше, чем средний диаметр порошка, из которого изготавливается пористая структура.

Во время производства формованных продуктов нагрузка на пористую структуру будет прикладываться на внешней поверхности барабана, но также и снизу, например, от канала 8. Относительно слабая пористая структура будет деформироваться, и будет удерживаться на месте соединением между ребрами и проницаемой структурой. Механические свойства проницаемой структуры могут быть дополнительно усилены материальным соединением, предпочтительно привариванием проволочной сетки к ребрам, предпочтительно по всей длине барабана, см. 72d.

В завершающем шаге во время изготовления барабана внешний диаметр барабана в сборе будет подвергнут механической обработке до его окончательного диаметра и, если не сделано до сих пор, поры на внешней окружности барабана будут закрыты и/или должны сохраняться закрытыми. С этим шагом, например шлифованием, или дополнительным шагом механической обработки диаметр барабана получает свой окончательный диаметр.

Поры могут быть закрыты, например путем шлифования с подходящим шлифовальным кругом и подходящими параметрами шлифования, или это может быть сделано глубокой накаткой. Во время глубокой накатки накатывающий элемент, например шар, но, предпочтительно, цилиндр как ролик, который прижимается к подлежащей закрыванию пористой поверхности или в случае барабана в сборе к внешней поверхности, предпочтительно включая ребра 76 барабана в сборе. Сжатие, обеспечиваемой роликом, создает напряжение в поверхности пористого материала и/или ребер 76, у которых это напряжение превысит предел текучести, и в поверхностном слое формующего барабана происходит пластическая деформация. Поры пористого материала посредством этой глубокой накатки будут закрыты. Дополнительным преимуществом глубокой накатки является увеличенная плотность в поверхностном слое, что увеличит прочность и износостойкость в этом слое. Во время производства формованного пищевого продукта уплотняющий элемент подающего пищевую массу элемента 101 воздействует с относительно высоким давлением на внешнюю поверхность формующего барабана 1. Как результат глубокой накатки, срок службы формующего барабана будет увеличен.

Ссылка может быть также дана на WO 2012/107236, которая описывает использование процесса напыления, предпочтительно процесса термического напыления, для закрывания внешней поверхности барабана. В этом процессе на частично пористую внешнюю поверхность будет нанесен относительно тонкий слой, который закроет пористую структуру. После этого слой будет подвергнут механической обработки для достижения требуемой шероховатости поверхности, размеров и допусков.

Слой не обязательно должен быть металлическим слоем. Могут быть использованы другие материалы, если только используемый материал допущен к применению в машинном оборудовании для пищевой промышленности. Кроме того, должен быть выбран материал, который имеет достаточные механические свойства, чтобы противостоять нагрузке на барабан, и слой должен быть устойчив к износу, обусловленного силами трения на внешней поверхности, прилагаемыми уплотнением, режущим элементом и перерабатываемой массой.

Изготовленный заранее барабан может храниться. Если поступит заказ на барабан, то в цилиндрической поверхности барабан механической обработкой могут быть созданы требуемые продуктовые полости.

На фиг. 2Г-2Д показан другой вариант осуществления способа изготовления пористого элемента 70 непосредственно на месте, в данном случае путем нанесения порошка, из которого изготавливается пористый элемент, непосредственно в каждое углубление между двумя ребрами 76 внутреннего элемента 77. На фиг. 2Г показан предпочтительный вариант осуществления настоящего изобретения. В данном случае ребра 76 оснащены углублениями 72а. Общая прочность соединение между ребрами и пористым материалом будет увеличена посредством углублений в ребрах. Углубления являются опциональными. Можно также предусмотреть средства, которые увеличивают трение между ребром и пористым элементом. Форма углубления такова, что пористая структура входит с геометрическим и/или силовым замыканием в углубления ребер для улучшения геометрического и/или силового замыкания между пористым элементом 70 и ребрами. Число углубления будет зависеть от размеров пористых элементов и/или нагрузки во время производства и очистки барабана.

Для изготовления пористых слоев 70, 71 непосредственно на месте внутренний элемент 77 располагается так, что его центральная ось находится, предпочтительно, в вертикальном положении. Пористый слой 70 создается добавлением порошка в форму. Форма, например цилиндр, будет вмещать внутренний элемент 77, но также, предпочтительно, заполнитель/вставки 68 для образования каналов 8 в каждом ряду. В зависимости от связи между порошком и ребрами порошок может быть уже (предварительно) спрессован и/или (предварительно) спечен для достижения пористой структуры. Затем будет создан внешний слой 71. Внешний слой 71, предпочтительно, имеет структуру с меньшей пористостью, например, более плотную структуру, чем внутренний слой 70, и, предпочтительно, создается путем добавления другого порошка в, предпочтительно, другой форме, в которую помещаются внутренний элемент 77 и внутренний пористый слой 70. Порошок для внешнего слоя помещается в зазор между внутренним элементом и внутренним пористым элементом (элементами) и формой.

Барабан, как показано на фиг. 2Д, может быть подвергнут окончательной обработке посредством процесса спекания. После этого во внешней окружности формующего барабана механической обработкой создаются полости, предпочтительно в обоих слоях 70, 71.

После процесса спекания диаметр барабана, предпочтительно, превышает требуемый диаметр. Предпочтительно, в следующие шаге механической обработки барабан получает свой окончательный диаметр и/или окончательную форму. На фиг. 2Д показан барабан после дальнейшей механической обработки внешнего диаметра, которая может быть выполнена после процесса спекания, но также и позднее во время изготовления барабана. Конечный диаметр барабана обеспечивается его механической обработкой. Преимуществом этого варианта осуществления является тот, что создается плотный внешний слой с тем результатом, что больше не требуется закрывать поры на внешней поверхности барабана шагом механической обработки и т.п.

На фиг. 2Ж показан предпочтительный вариант осуществления внутреннего элемента 77.

Форма 72 на фиг. 2З будет состоять из внутреннего элемента 77 и заполнителя/вставок 68 и, предпочтительно, будет расположена в прессе вертикально. Внешний элемент 69 формы содержит цилиндр, диаметр которого, предпочтительно, может обратимо уменьшаться. Между двумя ребрами помещается заполнитель/вставка 68, чтобы оставить пространство для канала. После установки внутреннего элемента 77 во внешний элемент 69 формы зазор между внутренним элементом 77 и внешним элементом 69 формы будет заполнен порошком. Затем внешний элемент может быть уменьшен в диаметре, так что порошок сжимается с образованием пористой структуры с сообщающимися между собой порами. Во время сжатия и/или впоследствии может быть добавлен нагрев для получения спеченного материала. Вариант осуществления на фиг. 2З без плотного слоя 71, но при необходимости может быть обеспечен плотным внешним слоем.

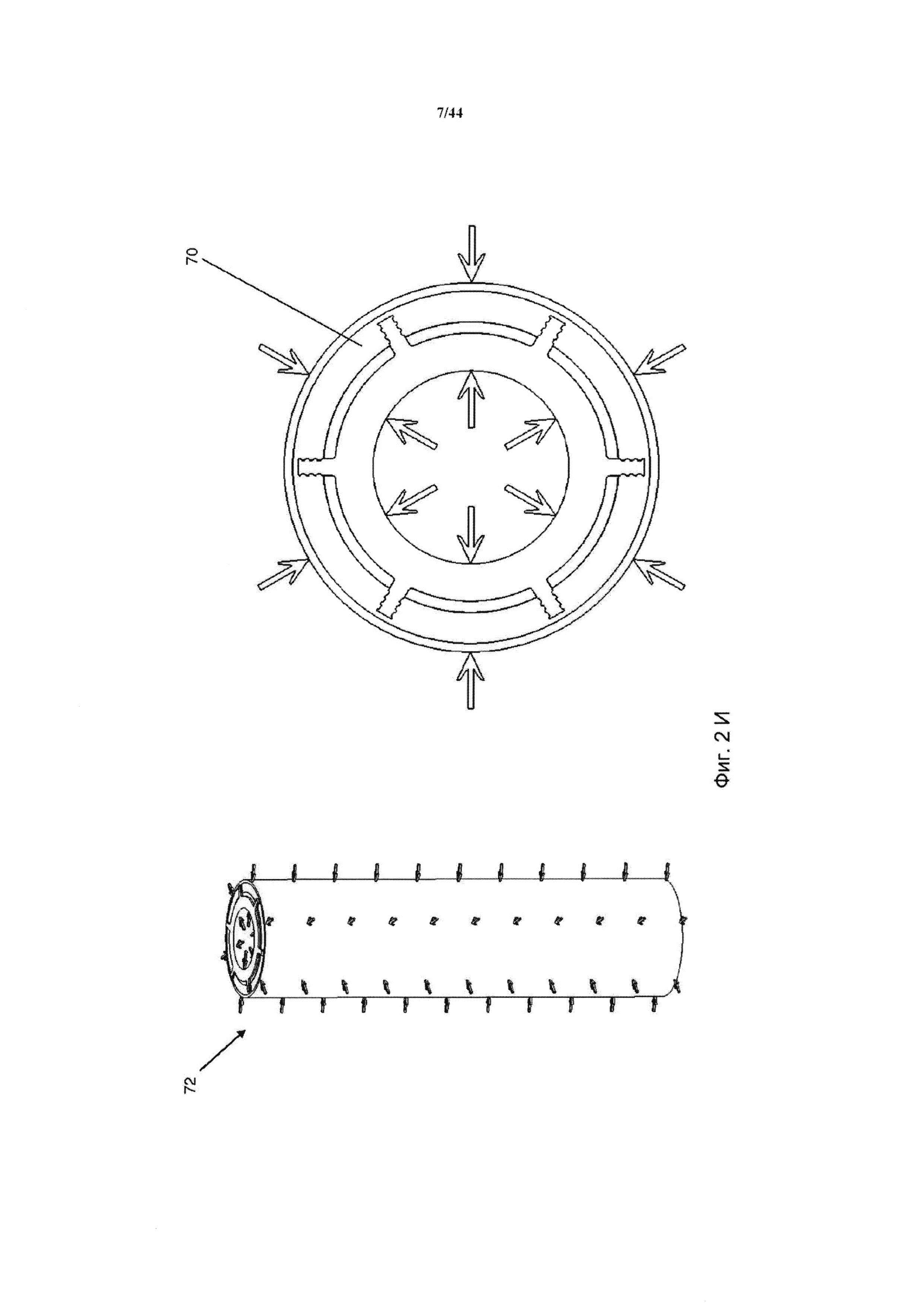

На фиг. 2И показано сжатие используемого порошка для создания пористой структуры. Стрелки показывают направленную изнутри силу, которая может быть приложена и может быть, например, обеспечена находящейся под давлением жидкостью. Направленная изнутри сила препятствует деформации внутреннего элемента вследствие сил давление на внешней окружности внешнего элемента 69 формы. В зависимости от жесткости внутреннего элемента 77 и приложенных к внешнему элементу 69 формы сил, эти направленные изнутри силы могут не потребоваться. Приложенная внешняя сила уменьшает внешний элемент 69 формы, предпочтительно обратимо, по диаметру и таким образом сжимает порошок для элемента 70 формы. Предпочтительно, перед спеканием пористого элемента 70 в печи заполнитель/вставки 68 будут удалены для создания каналов 8. В других вариантах осуществления (не показаны) барабан спекается в виде одной детали, которая соединена с внутренним элементом 77 непосредственно на месте.

Предпочтительно, для изготовления внешнего пористого элемента 71 и внутреннего пористого элемента 70 используются разные порошки, и производственный процесс может состоять из одного или нескольких шагов прессования и/или шагов спекания. Альтернативно одинаковый порошок используется для обоих пористых слоев 70, 71, причем материал сжимается по-разному.

На фиг. 2К показан вариант осуществления с углублениями 72а в ребре 76 и канавками 74 в пористой вставке 78. В случае, когда связующий агент является клеем (анаэробным, на основе эпоксидной смолы) оптимальный зазор для связки создается небольшими углублениями 72а и/или 74. Большие по размеру углубления 74 на фиг. 2К, в данном случае круглой формы, используются для подачи жидкого связующего агента к этому углублению и ко всем соединенным с ней углублениями. Связующий агент, предпочтительно, течет из углубления 74 в щелеобразный зазор 72а. Связующий агент подается, предпочтительно под давлением, в задор 72а, 74 после того как пористый элемент 78 был вставлен между двумя ребрами. После затвердевания связующего агента это большое углубление действует как средство геометрического и/или силового и/или фрикционного замыкания для предотвращения того, что пористая вставка отделится от барабана во время производства или процесса очистки.

Фиг. 2К может быть использована для разъяснения еще одного варианта осуществления настоящего изобретения. Закрепление вставок может быть дополнительно улучшено комбинацией механического закрепления и связующих средств. В одном предпочтительном варианте осуществления связующее средство помещается в углубления 72а и 74. Затем вставки будут помещены между двумя ребрами, и механическое фиксирующее средство, в данном случае штифт (не показан) будет вставлен в углубление 74, на фиг. 2К углубление круглой формы, и будет достигнуто соединение с геометрическим замыканием. В случае добавления связующего средства избыточное связующее средство может быть удалено через малые углубления 72 в направлении внешней поверхности барабана. Стопорный штифт/стопорное средство предпочтительно немного больше по диаметру, чем углубление 74 во вставках и/или ребре 76, и при вставлении стопорного штифта/стопорного средства в это углубление пористый материал будет деформироваться и будет достигнуто предварительное натяжение и/или механическое соединение между пористым элементом и/или внутренним элементом.

В другом варианте осуществления может быть использовано механическое закрепление в комбинации с герметиком/уплотняющим средством. Механическое закрепление будет воспринимать силы во время производства и очистки, а герметик/уплотняющее средство будет закрывать небольшие зазоры, который обусловлены допусками во время изготовления некоторых деталей. В зависимости от используемого герметика будут необходимы только большие углубления 72а и 74 для вставления стопорного штифта, а небольшие углубления 72а и 74 больше не будут необходимы.

На фиг. 2Л показан другой вариант осуществления только с небольшими углублениями для достижения оптимизированного связующего зазора. В этом варианте осуществления связующий агент должен быть нанесен на соединительные поверхности перед встраиванием пористых вставок в барабан. Для предотвращения того, что связующий агент будет накапливаться в канале 8, в обоих вариантах осуществления, причем пористые вставки находятся в контакте с каналом 8, между вставкой 78 и ребром нет никакого связующего зазора.

На фиг. 2М-2П показан способ изготовления барабана с внешним элементом 77а, который содержит трубу 71 из листового металла и пористые детали 70. Порошок, из которого изготавливаются пористые детали 70, помещается непосредственно в углубления между двумя ребрами 76 внешнего элемента 77а. На фиг. 2М показан подблок, состоящий из тонкостенной трубы 71 из листового металла и множества ребер 76. Эти ребра 76 могут быть оснащены углублениями и/или выступами 72а, как например, показано на фиг. 2Г, для обеспечения лучшей связи и/или лучшего геометрического и/или силового замыкания между пористой структурой и ребрами. В следующем шаге изготовления, см. фиг. 2Н, труба из листового металла и ребра 76 помещаются в форму 72, предпочтительно в вертикальном положении, и пористые детали 70 создаются добавлением порошка в форму. Форма будет содержать внешний элемент 77а и внутренний элемент 69а, который, предпочтительно, изготовлен из гибкого материала. Порошок будет добавлен в полое пространство между цилиндрами 71, 69а и ребрами 76. Стрелки обозначают действующие изнутри силы, которым могут быть созданы, например, находящейся под давлением жидкостью. Прижиманием элемента 69а формы к порошку добавленный порошок будет спрессован и после этого будет выполнено спекание пористой структуры. Действующая снаружи сила (не показана) в случае необходимости может предотвратить то, что внешний элемент 77а будет деформироваться во время прессования.

Внешний элемент 77а затем будет соединен с внутренним элементом 77 посредством соединительного средства (не показано), например адгезионным соединением, пайкой мягким припоем, пайкой твердым припоем и/или механическим соединением и т.п., как показано на фиг. 2П. Благодаря внешнему слою 71 из листового металла, нет необходимости в закрывании пор на внешней поверхности барабана. Продуктовые полости затем создаются механической обработкой во внешней элементе, в котором каждая продуктовая полость простирается через слой 71 из листового металла и в, но не через, пористую структуру.

Каналы 8 являются результатом ребер 76, созданных на внутреннем элементе, как показано на фиг. 2П. Вместо внутреннего элемента 77 каналы 8 могут быть частью внешнего элемента 77а. Тогда нужны будут заполнитель/вставки 68 для создания этих каналов.

На фиг. 2С показан другой вариант осуществления способа изготовления барабана. Завершенный барабан состоит из внутреннего элемента и подблока из ребер, предпочтительно поддерживающих элементов, таких как проволочные сетки и пористой структуры.

В случае, когда используется проволочная сетка, в первом шаге изготовления сегменты проволочных сеток 72b присоединяются, предпочтительно привариваются соответственно к двум ребрам, эти ребра расположены, предпочтительно, в форме для обеспечения правильного положения ребер. В следующем шаге этот подблок из ребер и проволочных сеток располагается внутри пресса. В зависимости от конструкции внутреннего элемента формы 69а могут быть предусмотрены заполнитель/вставки 68, чтобы оставить пространство для каналов для выпуска воздуха и/или очищающей жидкости. Затем зазор между проволочными сетками и ребрами и внешней окружностью 69 спекающего пресса заполняется порошком для спекания, и может начаться процесс прессования. Предпочтительно, между двумя ребрами создается соответственно отдельная пористая часть, то есть пористая спеченная часть вставляется между двумя ребрами 76. После спекания внешний размер подблока вследствие усадки спекаемого материала будет меньше, чем внешние диаметр подблока после прессования, то есть его внутренний диаметр уменьшается. В следующем шаге и согласно одного варианту осуществления подблок из ребер, предпочтительно проволочных сеток и пористых структур, подлежит механической обработке, то есть внутренний диаметр должен быть увеличен, чтобы он мог быть подсоединен к внешнему диаметру внутреннего элемента 77.

Внутренний элемент 77 содержит внутренний цилиндр. Подблок предпочтительно надвигается на внутренний элемент, и оба будут жестко соединены друг с другом, чтобы противостоять силам во время производства и очистки. Это соединение может быть достигнуто путем использования соединительных средств, известных специалисту в данной области техники, например болтов, но возможны также другие соединительные средства, такие как сварка и/или механическое соединение, при условии, что соединение удовлетворяет гигиеническим и/или механическим требованиям. Путем использования концевых колпаков 3' и 4', как, например, показано на фиг. 4 данной заявки, жесткость барабана может быть дополнительно улучшена, например, фиксированием положения ребер относительно углублений в концевых колпаках.

В другом варианте осуществления не только подблок из ребер и, предпочтительно, поддерживающей структуры, такой как проволочные сетки, помещается в спекающий пресс, но также и внутренний элемент 77. Подходящий порошок или другой материал, который создает материальное соединение между ребрами и внутренним элементом в печи и/или во время прессования, может быть помещен между ребром и внутренним элементом. Во время процесса спекания происходит не только соединение пористого порошка с ребрами и поддерживающей структурой, но и соединение между ребрами и внутренним элементом.

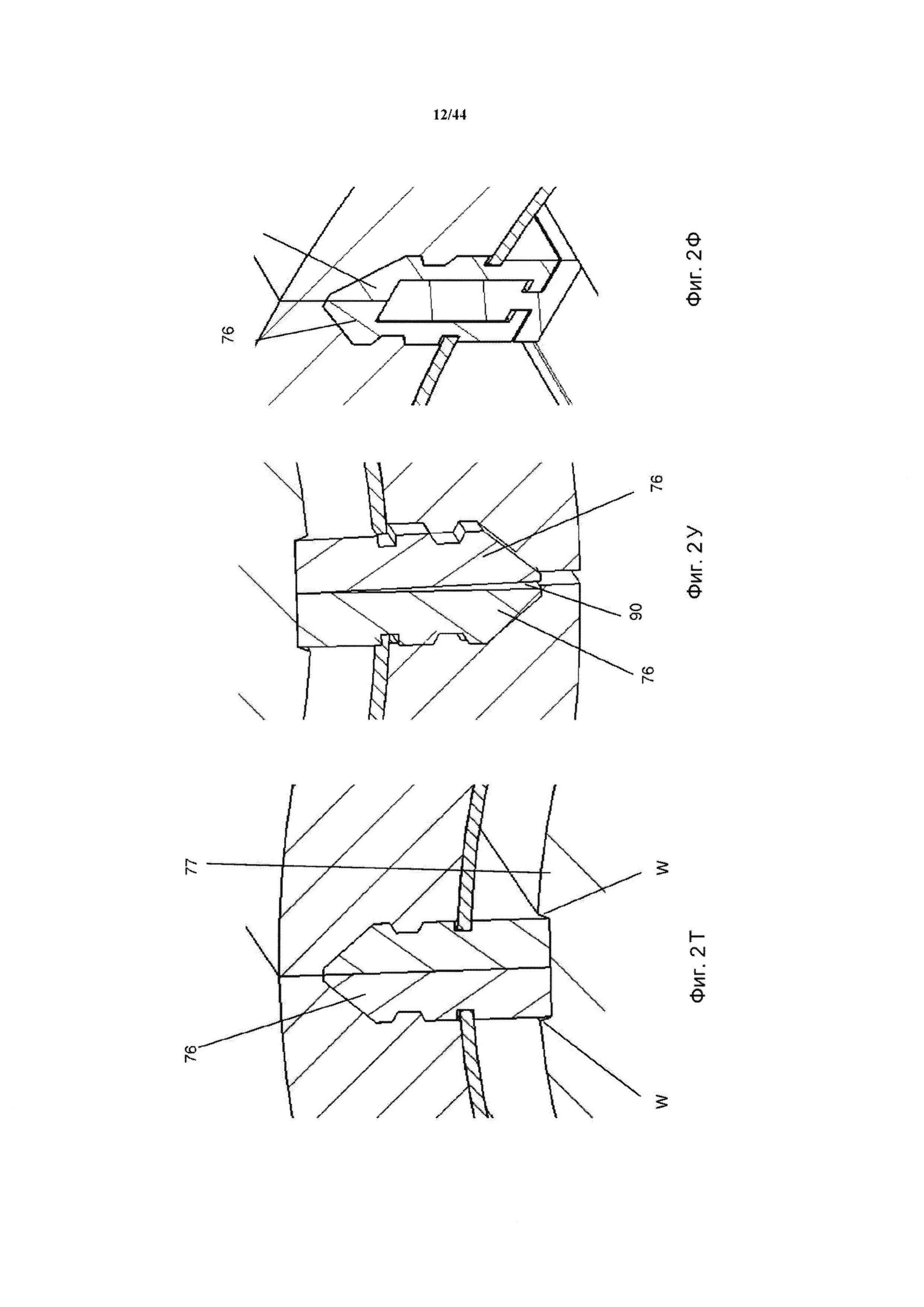

На фиг. 2Т показан другой вариант осуществления патентоспособного формующего барабана. Одно ребро, как описано в предыдущих вариантах осуществления, будет заменено на два или более двух меньших ребер 76, который простираются вдоль внешней окружности внутреннего барабана и вдоль всей длины барабана. Меньшие ребра присоединены к внутреннему элементу, предпочтительно, гибко и/или являются сами гибкими, так что они могут смещаться и/или деформироваться под действием силы вследствие усадки. На фиг. 2Т ребра присоединены к внутреннему элементу 77 сварным швом или множеством сварных точек в положении "W" в направлении, параллельном оси вращения барабана, предпочтительно перед помещением внутреннего элемента в спекающий пресс. Сварка является такой, что ребро может двигаться, например вращаться, в направлении пористой структуры, когда одна подвергнута действию сил, например, вследствие усадки.

Во время процесса спекания пористая структура прилипнет к ребрам, соответственно. На фиг. 2У показана ситуация после усадки. Вследствие связи между ребром и пористой структурой каждое ребро 76 будет вынуждено следовать за движением, которое пористая структура будет совершать во время усадки, соответственно. Образовавшийся в результате зазор между двумя ребрами 76, предпочтительно, затем будет закрыт, например сваркой. В случае если это зазор относительно большой, в зазор может быть добавлен первый заполняющий материал для того, чтобы предотвратить, что усадка сварного шва приведет к разрушенной связи пористого материала с ребрами и/или трещинам в сварном шве. Две части, из которых изготовлено ребро, выполнены зеркально симметричными, соответственно.

Из фиг. 2Т можно также увидеть, что после прессования в пористой структуре создается небольшой зазор, который простирается радиально от внешней окружности ребер 76. Это может быть достигнуто удалением небольшой полоски пористого материала или добавлением неприклеивающегося материала над ребром перед заполнением формы. Этот зазор будет препятствовать тому, что ребро будет оставаться в его начальном положении по время усадки пористой структуры. Однако в случае, когда пористый материал помещается только между двумя ребрами, и каждый пористый сегмент изготавливается отдельно от других сегментов между двумя ребрами, подобный зазор не требуется.

На фиг. 2Ф показан еще один вариант осуществления для предотвращения повреждения соединения между ребром и спеченным пористым материалом. В данном случае ребро 76 содержит две части, которые могут следовать за движением пористой структуры во время спекания, прежде всего, во время усадки пористого материала. Предпочтительно, над ребром создается небольшой зазор для того, чтобы позволить ребру следовать за движением пористой структуры по время усадки. В данном случае каждая часть ребра имеет U-образное поперечное сечение, и две части, из которых изготовлено одно ребро, выполнены зеркально симметричными.

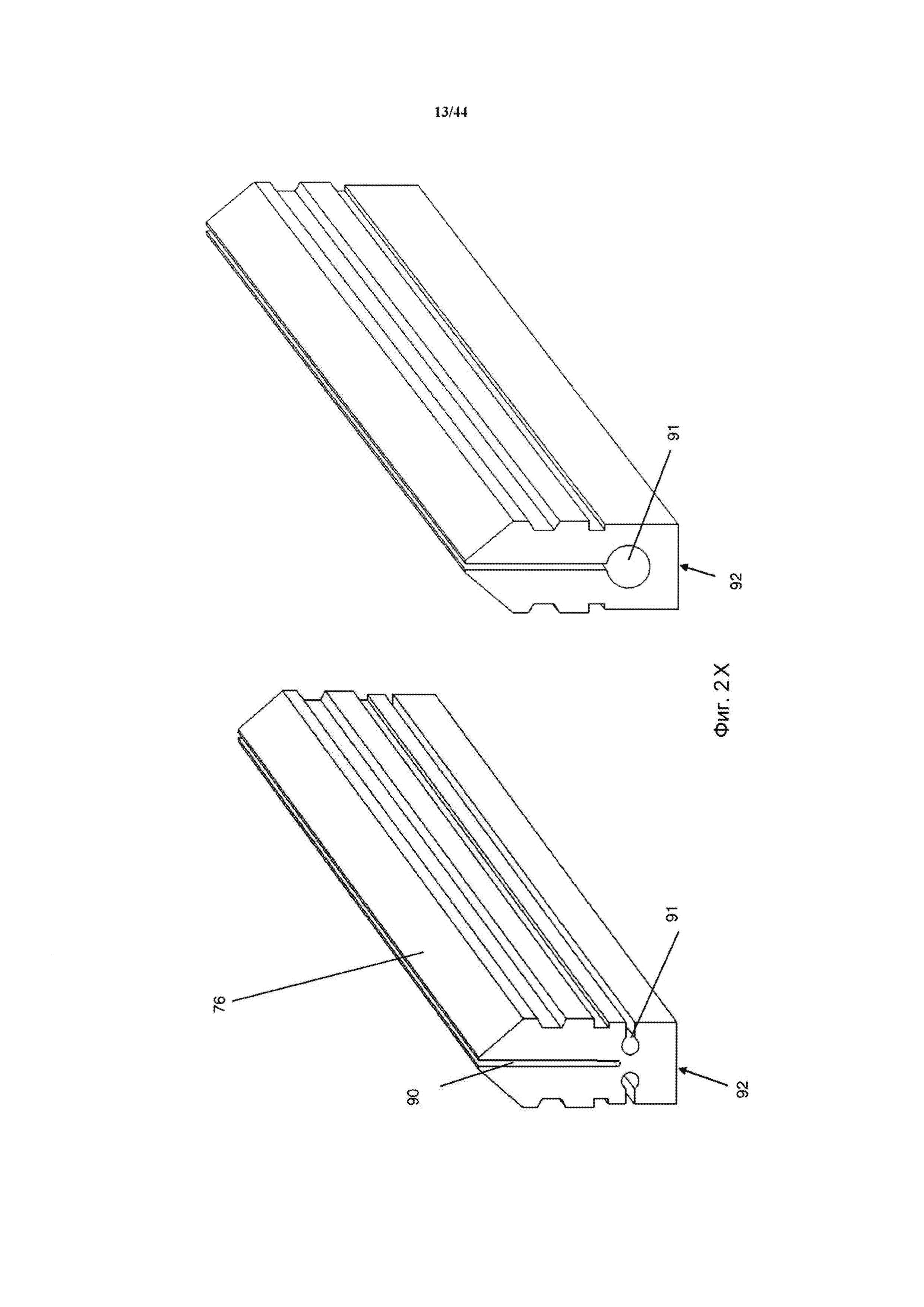

На фиг. 2Х показан другой вариант осуществления патентоспособного барабана, в котором может быть использовано одно цельное ребро 76, которое будет присоединено, например приварено, к внутреннему элементу. Если смотреть с верхней стороны ребра, которая не присоединена к внутреннему элементу, то паз/зазор 90 может быть создан, например, вдоль центральной линии, линии симметрии ребра и, предпочтительно, до определенного уровня по высоте, так что ребро разделено на две части, но имеет основание 92, в которое паз/зазор 90 не простирается. Этот паз/зазор, предпочтительно, простирается по всей длине ребра. Следовательно, каждое ребро содержит два меньших гибких сегмента. Благодаря созданию одного или нескольких углублений, например желобков 91, в основании 92 или других частях ребра 76, меньшие сегменты являются более гибкими и, прежде всего, способными следовать за движением пористой структуры во время усадки.

В другом, не показанном варианте осуществления в конструкции барабана будет использована вставка. Вставка будет изготовлена в форме для спекания. Донная стенка формы предварительно оснащена опорой, например проволочной сеткой, и, предпочтительно, обе боковые стенки (простирающиеся в направлении оси барабана) будут оснащены листовым металлом или полоской, соответственно. Затем углубление в форме, предпочтительно между проволочной сеткой и листовым металлом или полосками, будет заполнено порошком. После прессования порошка вставка состоит из проволочной сетки, листового металла и/или полосок и пористой структуры. В следующем шаге вставка будет подвергнута спеканию. Вследствие усадки внешний размер вставки уменьшится. В следующем шаге внешние стенки будут подвергнуты механической обработке так, что вставки могут быть в зависимости от окончательной конструкции барабана соединены с внутренним цилиндром внутреннего элемента и/или ребрами внутреннего элемента. Подвергнутые механической обработке внешние стенки могут быть также оснащены кулачками и/или углублениями, так что вставки хорошо располагаются относительно ребер.

Кроме того, эти кулачки/углубления могут вносить вклад в удерживание вставок механическим путем в их положении в барабане. В одном из последующих шагов поры на внешней поверхности будут закрыты.

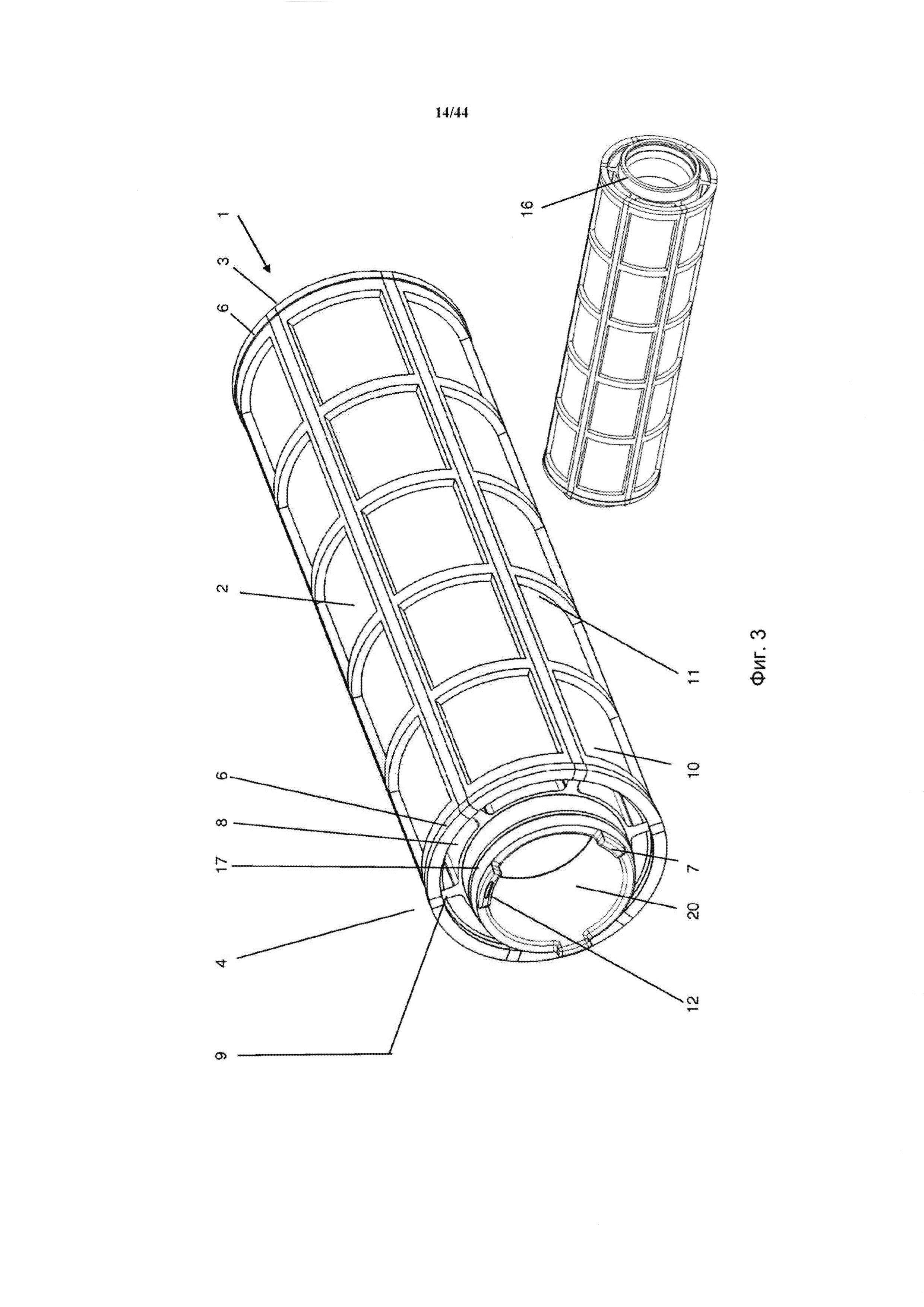

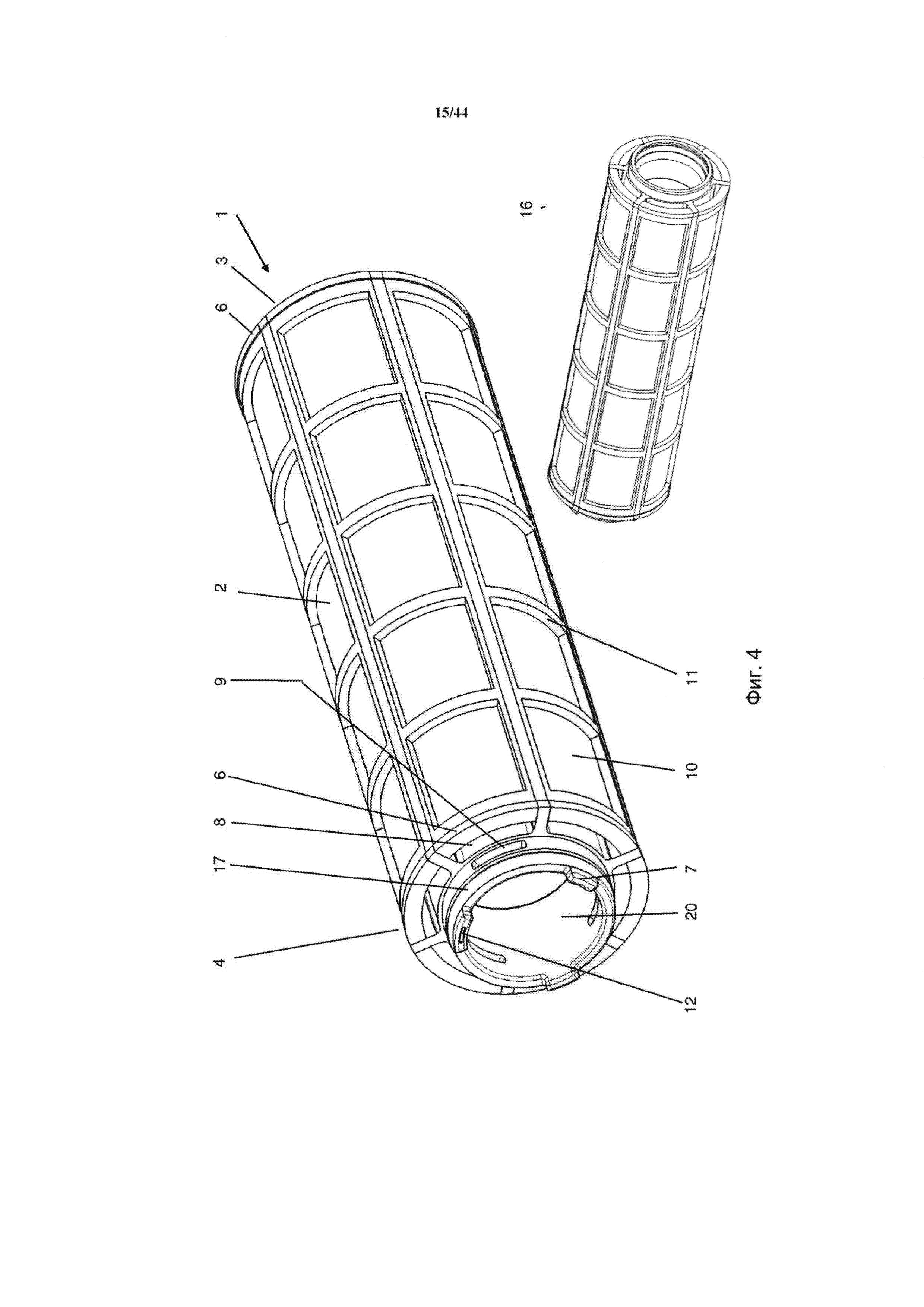

На фиг. 3 показан вариант осуществления формующего барабана 1. Каждая продуктовая полость 2 соединена по меньшей мере с одним каналом 8 формующего барабана и состоит из донной стенки 10 и боковой стенки 11. Канал 8, предпочтительно, простирается от первого конца 3 ко второму концу 4 барабана. Через канал 8 может подаваться газ к формовочным полостям одного ряда для выгрузки формованного пищевого продукта из каждой полости и/или полости могут вентилироваться во время их заполнения. Дополнительно, в каждый канал может закачиваться очищающая текучая среда для очистки канала и/или очищающая текучая среда принудительно подается через пористый материал в каждую полость для очистки формовочных полостей.

Предпочтительно, барабан оснащен конической частью (частями) 16 и 17 на одном или обоих концах 3, 4 для монтажа и закрепления барабана в формующем устройстве как, например, показано на фиг. 1. На обоих внешних концах 3, 4 барабана, предпочтительно, встроены защитные ободья 6. Каждый обод 6 защищает внешнюю поверхность барабана, прежде всего, пористый материал, например, когда он расположен в устройстве хранения. Обод может быть частью внутреннего цилиндра или частью пористого элемента 78. Предпочтительно, предусмотрено средство геометрического замыкания для вращения барабана в формующем устройстве во время производства. Барабан оснащен большим внутренним отверстием 20, которое в данном случае является цилиндрическим. Отверстие 20, предпочтительно, простирается от первого конца 3 до второго конца 4.

Распределитель 9, предпочтительно, предусмотрен для целей очистки и является в данном случае кольцевым желобом, встроенным по меньшей мере в один передний конец 3, 4 внутреннего цилиндра 75 и пористые вставки 78. Ссылка дается на WO 2012084215. Данная заявка на патент включена по ссылке, и ее раскрытие является, таким образом, частью раскрытия настоящей заявки. В WO 2012084215 описано использование распределителя в барабане. Благодаря использованию внутреннего элемента с внутренней трубой и ребрами, которые простираются к внешней поверхности барабана вместе с пористым материалом, который расположен между двумя ребрами, никакой воздух/текучая среда не будет просачиваться к другим рядам в продуктовые полости во время выгрузки. Это уменьшит расход воздуха, что является основным преимуществом этой конструкции.

На фиг. 4 показан еще один вариант осуществления формующего барабана 1, в котором распределитель 9 встроен во фланцевую часть, в данном случае на втором передней конце 4 барабана. Распределитель содержит в данном случае множество, в данном случае три, продолговатых отверстий 9, которые простираются в круговом направлении цилиндрической части фланцевой части переднего конца. Это может быть выгодным для подачи большого объема очищающей текучей среды через каналы 8 барабана для обеспечения достаточной очистки.

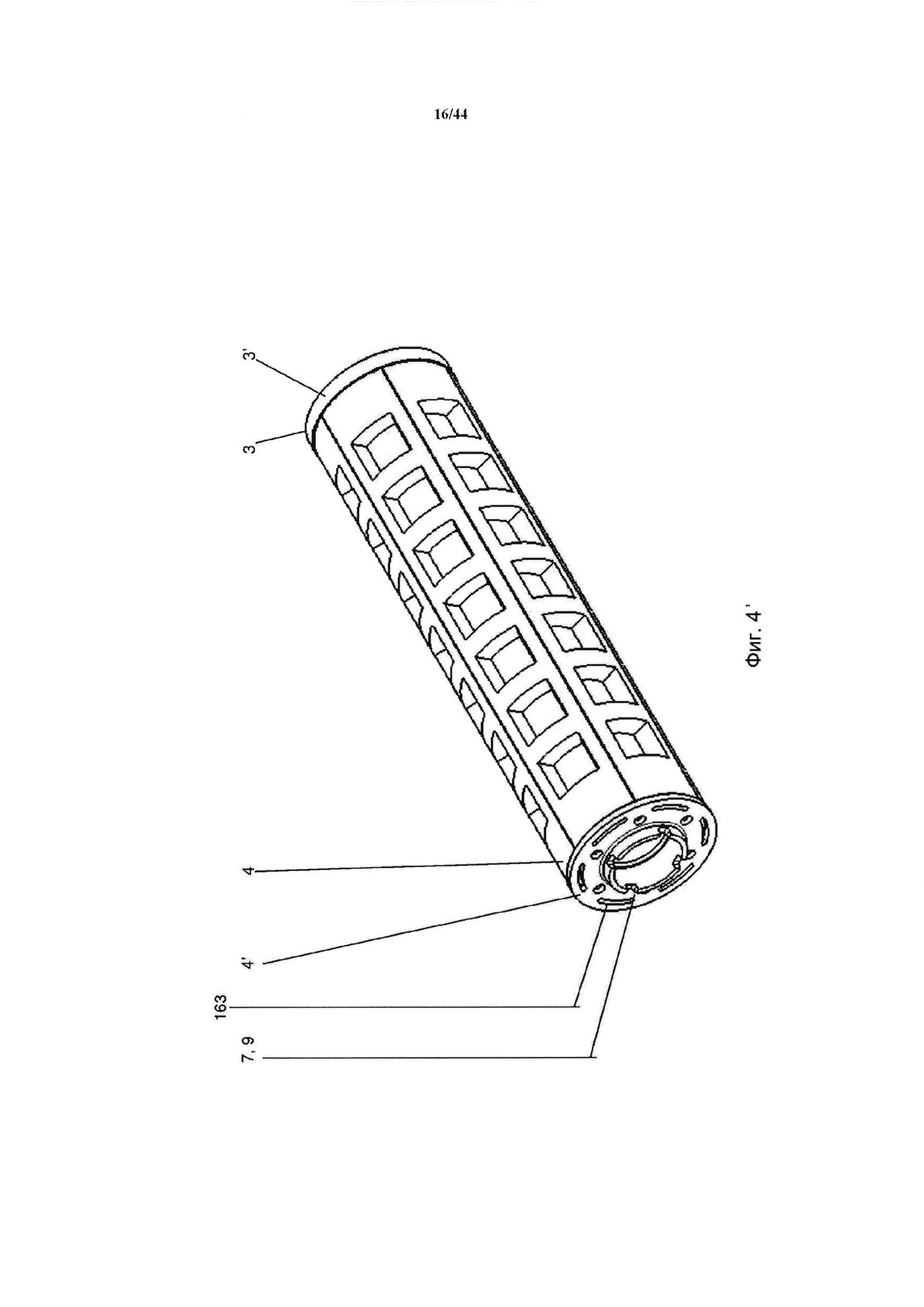

Может быть сделана ссылка на WO 2012/107236, на фиг. 58 которой показан барабан, оснащенный концевыми колпаками. На фиг. 4' концевые колпаки 3' и 4' установлены на переднем и заднем концах барабана. Средство 7 геометрического замыкания может быть частью концевого колпака 4', и в варианте осуществления согласно фиг. 4 углубления, предназначенные в качестве средств геометрического замыкания, будут также использованы как распределитель 9 для очищающей текучей среды в очищающем устройстве. При использовании концевых колпаков крышка 81, описанная в этом документе (см. фиг. 11 и фиг. 16А), больше не будет необходимой, что упростит загрузку/разгрузку барабана в формующем устройстве. Кроме того, увеличена гибкость в отношении использования разной толщины пористой структуры (толщина может изменяться приблизительно между 18 мм и 55 мм в зависимости от размера пищевого продукта, который будет повергаться формованию). Входы/выходы 163 для очищающей текучей среды, в данном случае щели в концевых колпаках для потока жидкости, будут, независимо от выбранной толщины пористой структуры, открываться в одинаковом положении на головных концах барабана в сборе. Кроме того, входы/выходы 163 будут выполнены так, что на противоположной стороне они открываются в канал 8 барабана. Конусы 16 (сторона привода) и 17 (сторона поддержки) могут быть частями концевых колпаков и могут иметь одинаковый размер независимо от толщины пористой структуры.

На фиг. 5А показан вариант осуществления с множеством каналов 8а, 8b и 8с на ряд 2' формовочных полостей. Пористая структура пористой вставки открыта в направлении этих каналов. Каналы 8а-с созданы углублениями в материала пористых вставок. Это может быть, например, достигнуто механической обработкой, но, предпочтительно, каналы являются частью формы во время изготовления вставок. По сравнению с вариантами осуществления на фиг. 3 и фиг. 4 вариант осуществления согласно фиг. 5А имеет преимущество, что поток текучей среды, например сжатого газа и/или очищающей жидкости, может подаваться только в один или несколько, но не во все, каналы 8а-с одного ряда 2' и, следовательно, может быть направлен только к нужной области каждой формовочной полости в одном ряду 2'. Таким образом может обеспечиваться только ограниченный объем потока текучей среды. Расход текучей среды формующего устройства будет уменьшен. Текучая среда может быть также направлена через все каналы 8а-с в одном ряду 2' одновременно и будет течь к донной стенке и боковой стенке всех продуктовых полостей.

Дополнительно или альтернативно, может быть предусмотрена по меньшей мере одна опорная область 14, которая поддерживает относительно непрочную пористую вставку. Результатом является то, что толщина пористой структуры под продуктовыми полостями может быть уменьшена без опасности того, что эта пористая структура будет во время работы деформироваться.