Плазменный способ получения минеральной ваты из золошлаковых отходов мусоросжигательных заводов и установка для его осуществления - RU2764506C1

Код документа: RU2764506C1

Чертежи

Описание

Изобретение относится к строительной индустрии и может быть использовано для получения минеральной ваты из золошлаковых отходов мусоросжигательных заводов, базальтовых пород с применением плазменных технологий.

Известен способ получения минеральной ваты, который позволяет расширить сырьевую базу топлива для получения минеральной ваты, повысить теплоотдачу, утилизацию отходов алюминиевого производства, уменьшить выбросы вредных газов в атмосферу. Способ получения минеральной ваты включает загрузку топлива, исходного минерального сырья и выработку минеральной ваты. Топливом по первой альтернативе используется смесь огарков обожженных анодов с ломом угольной футеровки при следующем соотношении компонентов: 75-95 мас. % огарков обожженных анодов, 5-25 мас. % лома угольной футеровки. По второй альтернативе в качестве топлива используют смесь огарков обожженных анодов с ломом угольной футеровки и коксом при следующем соотношении компонентов: 45-90 мас. % огарков обожженных анодов, 5-30 мас. % лома угольной футеровки, 5-25 мас. % кокса (см. патент RU №2681172, МПК С03В 5/12, опубл. 28.01.2019 г., бюл. №4).

Недостатками известного способа являются: использование в качестве основного топлива углеродсодержащих топлив, таких как кокс и отходов алюминиевого производства (лом угольной футеровки и огарки обожженных графитовых анодов), что оказывает влияние на химический состав минеральной ваты, при этом в атмосферу выбрасываются большие объемы пыли, окиси и двуокиси углерода; повышенные требования к гранулометрическому составу топлива (от 90 до 240 мм) с лещадностью не ниже 2 группы по ГОСТ 8267-93 в редакции №4 издание июль 2018 г; в качестве основного сырья для получения минеральной ваты используется смесь с четким процентным соотношением компонентов: габбро-диабаза 58%, доломита - 13%, шлака - 29%.

Известен способ производства минеральной ваты, который заключается в плавлении минерального сырья в вагранке, содержащей шахту для размещения сырья, нижняя часть которой снабжена колосниковой решеткой, под которой расположена топочная камера, топочную камеру нагревают одной или несколькими горелками, работающими на жидком или газообразным топливе с дутьем кислородосодержащим газом. Длина пламени горелки составляет от 60% до 100%, предпочтительно от 65% до 95% диаметра топочной камеры с углом между проекцией центральных осей горелок и проекцией диаметра топочной камеры от 3° до 20° на горизонтальной плоскости (см. патент RU №2498949, МПК С03В 37/06, опубл. 20.11.2013 г., бюл. №32).

Недостатками известного способа являются: применение в качестве основного топлива углеродсодержащих жидких и газообразных топлив, что способствует образованию вредных выбросов в атмосферу (СОх, NOx, SOx); нагрев горелками только верхней поверхности расплава с передачей тепла от факела горелки к расплаву преимущественно излучением имеет не высокий коэффициент полезного действия; введение кислородсодержащих газов в больших объемах для горения топлива способствует образованию большого объема уходящих газов и унос тепла с уходящими газами, что увеличивает энергозатраты на плавление исходного сырья; введение чистого кислорода или кислородосодержащих газов с большой скоростью (100-200 м/с) требует дополнительных энергозатрат на дутьевые и/или компрессорные установки; прогрев от верхней поверхности расплава ко дну печи обладает не высокой интенсивностью, обусловленной обратной конвекцией с излишним перегревом верхних слоев расплава.

Известен способ получения минеральной ваты, который предусматривает производство минеральной ваты из золошлаковых отходов тепловых электрических станций. Способ получения минеральной ваты включает загрузку золошлаковых отходов в совмещенный плазменный реактор, в поперечном сечении камеры которого между стержневым графитовым катодом и цилиндрическим графитовым анодом, одновременно являющимся тигелем, формируют вращающуюся электрическую дугу и получают полный профиль температур 1400-1600 К для переработки золошлаковых отходов из твердого состояния в расплав, кольцевой электромагнитной катушкой перемешивают расплав. Расплав, собираясь в нижней части реактора, по лотку попадает на вращающуюся чашу, где происходит вытягивание минеральных волокон центробежно-дутьевым способом с последующей подачей волокон в камеру осаждения (см. патент RU №2270810, МПК С03В 37/06, опубл. 27.02.2006 г., бюл. №6).

Недостатками известного способа являются: разбрызгивающее устройство не обеспечивает однородности по размеру и толщине получаемых волокон, что в свою очередь оказывает значительное влияние на теплоизоляционные свойства получаемой минеральной ваты; относительно небольшая производительность установки (20-40 кг/ч); быстрый износ графитового анода под действием высоких температур и электрической дуги, что требует частой его замены с разбором установки; требующая усовершенствования система слива расплава из плазменного реактора.

Известен электромагнитный технологический реактор, включающий реакционную камеру, имеющую дно, боковые стенки и крышку, устройства ввода перерабатываемых материалов и вывода продуктов переработки, три стержневых электрода, размещенных в реакционной камере, и электромагнит, выполненный в виде охватывающего реакционную камеру замкнутого ярма с тремя симметричными полюсными наконечниками, на которых расположены сериесные обмотки поперечного магнитного поля, один вывод каждой из которых соединен с соответствующим электродом, а другой - с источником питания (см. патент RU №2225685, МПК Н05В 7/22, опубл. 10.03.2004 г., бюл. №7).

Недостатками известного реактора являются: нейтральный электрод не выполняет роли электрода, так как на него не подается напряжение от источника питания, он используется только в качестве «пробки», предотвращающей преждевременный слив расплава; устройство для вывода расплава расположено выше дна реакционной камеры, что не позволяет полностью производить слив расплава, и затрудняет чистку установки при сменной работе; отсутствие второго источника питания не позволяет подогревать расплав и летку для стабильного вытекания струи расплава через летку, достижения определенной текучести и повышения качества волокнистых теплоизоляционных материалов; расположение стержневых электродов параллельно продольной оси реактора способствует более неравномерному износу электродов, так как электрическая дуга горит только на половине сечения; отсутствие электроприводов электродов исключает возможность подачи электродов по мере их износа при работающей установке.

Наиболее близким по технической сущности к заявляемому изобретению является плазменный способ получения минеральной ваты, предусматривающий получение минеральной ваты из базальтовых пород и золошлаковых отходов тепловых электростанций. Способ получения минеральной ваты заключается в загрузке исходного сырья в плазменный трехфазный электромагнитный реактор, где происходит его расплавление с помощью переменного тока протекающего вначале плавления в виде плазменных шнуров между тремя графитовыми электродами, а в последующем с помощью омического нагрева расплава. Перемешивание расплава осуществляется с помощью магнитных потоков, формируемых магнитным ярмом с сериесными обмотками на которых установлены три магнитные катушки, каждая из которых последовательно соединена с графитовым электродом. Образующийся расплав подают механизированным способом на раздувающий механизм, выполненный в виде трех вращающихся валков, обдуваемых потоками воздуха. При попадании на валки расплав обволакивает валки и за счет центробежных сил вытягивается в пленку, которая раздувается потоками воздуха в волокна. Осаждение полученной ваты осуществляется в камере волокнообразования и осаждения на выводной решетке с последующим выводом на прессование, пропитку и/или прошивку сформированного мата (см. патент RU №2533565, МПК С03В 37/06, опубл. 20.11.2014 г., бюл. №32).

Недостатками известного способа являются: невозможность производства минеральной ваты из золошлаковых отходов мусоросжигательных заводов, содержащих тугоплавкие оксиды металлов (например, титана, бора и др.) с температурой жидкотекучести расплава более 1550°С; отсутствует система автоматического приготовления рабочих смесей из нескольких компонентов; четкие требования к размеру шихты перерабатываемого сырья (9-10 мм) не позволяют перерабатывать смеси с большим содержанием мелких фракции (менее 5 мм).

Наиболее близким по технической сущности к заявляемому изобретению является установка, представляющая собой электромагнитный технологический реактор, который состоит из встроенной реакционной камеры, имеющей дно, боковые стенки и крышку, устройства ввода перерабатываемых материалов и вывода продуктов переработки, стержневые электроды, размещенных на одинаковом расстоянии от продольной оси реакционной камеры и под углом 120° друг к другу и уклоном 5-7°, один стержневой электрод в центре для подогрева расплава, электромагнит в виде охватывающего реакционную камеру замкнутого ярма с тремя симметричными полюсными наконечниками, на которых расположены сериесные обмотки, один вывод каждой из обмоток соединен с соответствующим электродом, внизу дна реакционной камеры в центре диаметра вписанной окружности установлена в водоохлаждаемой обойме летка с возможностью ее подогрева при пропускании постоянного тока по пути электрод - летка (см. патент RU №2432719, МПК Н05В 7/18, Н05В 7/22, опубл. 27.10.2011 г., бюл. №30).

Недостатками известного реактора являются: последовательное соединение сериесных обмоток с электродами не позволяет устанавливать повышенное напряжение на электродах при плавлении тугоплавких смесей из-за толщины изоляции между витками катушек сериесных обмоток и перегрева катушек; отсутствие механизма поднятия центрального электрода, позволяющего открывать и закрывать летку при работающем реакторе; отсутствие механизмов подачи силовых электродов по мере их износа при работе установки и регулировки высоты концов электродов от дна реактора для более равномерного разогрева всего расплава и сохранения футеровки дна реактора; футеровка дна выполнена однослойной, что может быть недостаточным при плавлении более тугоплавких материалов; небольшая высота реактора, не позволяющая использовать реактор на номинальной производительности при сильно вспенивающихся расплавляемых материалах; стенки реактора выполнены из панелей разной формы, что увеличивает стоимость изготовления реактора и количество необходимых запасных частей.

Заявляемая группа изобретений направлена на решение единой задачи, заключающейся в производстве минеральной ваты из золошлаковых отходов мусоросжигательного завода и базальтовых пород путем их плавления с помощью плазменных технологий с минимальными энергозатратами при более стабильной работе установки, как в непрерывном, так и циклическом режимах.

Технический результат заявляемой группы изобретений- расширение сырьевой базы для получения минеральной ваты, повышение качества производимой продукции - минеральной ваты, и надежности работы установки с возможностью работы в непрерывном режиме.

Для достижения обеспечиваемого изобретением технического результата в плазменном способе получения минеральной ваты из золошлаковых отходов мусоросжигательных заводов, предусматривающем загрузку исходного сырья в реактор и их расплавление в реакционной камере реактора, вытекание расплава на раздувающий механизм и вытягивание волокон центробежно-дутьевым способом с последующей подачей волокон в камеру осаждения, вывод волокон из камеры осаждения, перегрузку минерального мата его упаковывание и выгрузку, согласно изобретению в качестве сырья для получения минеральной ваты используют смесь базальтовых пород с золошлаковыми отходами мусоросжигательных заводов, транспортируют компоненты смеси из бункеров исходного сырья и рабочую смесь из миксера шнековыми питателями и цепным элеватором с лопатками, приготовление рабочей смеси происходит в миксере с помощью вращающихся ножей, плавление исходного сырья осуществляют с использованием переменного тока в установке - плазменном трехфазном электромагнитном реакторе, подачу сырья в реактор осуществляют путем равномерного распределения на три потока, подаваемых в зоны горения каждой из трех плазменных дуг соответственно, перемешивание всего объема расплава осуществляют путем создания равномерного магнитного поля, температуру и текучесть расплава регулируют пропусканием постоянного тока по цепи электрод - расплав - летка, частичный или полный слив расплава регулируют путем изменения высоты поднятия/опускания графитового стержневого электрода, расположенного в центре реакционной камеры реактора, плавку сильно вспенивающегося при расплавлении и перемешивании сырья осуществляют в штатном режиме путем увеличения высоты реактора, слив расплава из реактора осуществляют механизированным способом с возможностью точного и быстрого реагирования на изменение характеристик расплава вплоть до полного перекрытия отверстия летки без отключения графитового стержневого электрода и летки от источника питания, работающего в режиме постоянного тока, раздувание расплава в нити осуществляют с помощью раздувающего механизма, обдуваемого потоком воздуха в продольном направлении, осаждение и вывод минеральной ваты осуществляют с помощью выводного конвейера, под которым установлены вытяжные короба, транспортируют готовый мат в упаковщик-экструдер отводящим конвейером, обрезку по длине мата производят пневматическими ножницами, сматывают минеральный мат в рулон вращающимися валками внутри упаковщика-экструдера, выгрузку готового минерального мата производят выдвижением пневматического экструдера, отведение, очистку и охлаждение газов из реактора осуществляют с помощью системы газоотвода.

Для реализации предложенного способа в известной установке для получения минеральной ваты, содержащей реактор, который имеет реакционную камеру, имеющую боковые стенки, крышку, дно, футеровку дна из периклазовых и шамотных кирпичей, термопару, устройство ввода сырья и вывода газов, устройство вывода расплава, состоящего из летки, вставленной в корпус и водоохлаждаемой обоймы, закрепленной снизу прижимом, три стержневых электрода, размещенных в реакционной камере на одинаковом расстоянии от продольной ее оси и установленных с регулируемым углом наклона, центральный стержневой электрод для подогрева расплава, подключенный к источнику питания, работающему в режиме постоянного тока, и установленный в центре реакционной камеры продольно ее оси с возможностью его перемещения: при поднятии открывания отверстия устройства вывода расплава, а при опускании - его закрывания, электромагнит в виде охватывающего реакционную камеру замкнутого ярма с тремя симметричными полюсными наконечниками, на которых расположены сериесные обмотки, которые подключены к независимому трехфазному источнику переменного тока, согласно изобретению установка выполнена в виде плазменного трехфазного электромагнитного реактора, который в поперечном сечении выполнен в виде равностороннего треугольника с усеченными концами правильной формы, боковые стенки которого состоят из восемнадцати вертикально расположенных водоохлаждаемых панелей, высота реакционной камеры реактора имеет увеличенный объем за счет удлиненных стеновых панелей, в реакционной камере через направляющие стаканы крышки реактора установлены три силовых стержневых графитовых электрода с углом наклона 5-10° относительно продольной оси реактора, в центре реакционной камеры через крышку реактора вертикально установлен центральный стержневой графитовый электрод, опирающийся своим нижним концом на летку и перекрывая ее, на силовых и центральном графитовых стержневых электродах установлены электрические подъемники с возможностью регулировки силовых электродов и слива части расплава без отключения трех стержневых электродов поднятием центрального электрода, полюсные наконечники с сериесными обмотками установлены внутри ярма электромагнита в местах наибольшего приближения к центральной части горящих между тремя силовыми электродами плазменных шнуров, кроме того на крышке реактора установлены два увеличенных смотровых окна овальной формы для контроля расплава и три патрубка для трехзонной загрузки сырья в область горения плазменных дуг со смещением к силовым электродам, футеровка дна реактора выполнена двухслойной из шамотных и периклазовых кирпичей, ректор установлен сверху камеры волокнообразования и осаждения, за камерой волокнообразования и осаждения установлены отводящий конвейер, пневматические ножницы и упаковщик-экструдер, для транспортирования и приготовления рабочей смеси установлены три бункера исходного сырья, шнековые питатели, элеватор, питатель и миксер, вывод газов осуществляется через систему газоотвода, которая содержит газоводы, охладитель газа, циклон, фильтры грубой и тонкой очисток, вытяжной вентилятор.

Отличительными особенностями заявляемого изобретения, а именно плазменного способа получения минеральной ваты из золошлаковых отходов мусоросжигательных заводов, являются:

- приготовление рабочей смеси с ее транспортировкой до питателя реактора и его заполнение в автоматическом режиме и/или по команде оператора позволяет снизить энергозатраты на переработку сырья, а также повышает стабильность работы установки в целом;

- осуществление загрузки перерабатываемого сырья путем равномерного распределения на три потока, подаваемых в зоны горения каждой из трех плазменных дуг, обеспечивает равномерное напряжение на каждом силовом электроде реактора, стабильность работы реактора, более быстрое расплавление сырья с образованием равномерного по составу и температуре расплава;

- расширение сырьевой базы для производства минеральной ваты использованием в качестве исходного сырья золошлаковых отходов мусоросжигательных заводов позволяет получать минеральную вату с необходимыми свойствами и характеристиками, частично решить проблему утилизации и переработки отходов;

- получение равномерной температуры по всему объему, более тугоплавкого (в сравнении с базальтовым расплавом) гомогенного и однородного расплава за счет установки электрических приводов трех силовых стержневых электродов, расположенных под углом 120° друг к другу по окружности и с углом наклона 5-10° к продольной оси реактора с возможностью их перемещения вверх и вниз во время работы реактора приводит к равномерному нагреву по всему объему плавильной зоны реакционной камеры реактора, что позволяет сохранить объем производительности на прежнем уровне (для более тугоплавкого расплава) при тех же удельных энергозатратах 1,1-1,2 кВт*ч/кг от 150 до 200 кг/ч, этому также способствует перемешивание расплава по всему объему путем равномерного магнитного поля за счет электромагнита с регулировкой напряжения на сериесных катушках от независимого источника питания без учета нагруженности силовых электродов;

- плавление более тугоплавких, чем базальтовые породы, золошлаковых отходов мусоросжигательных заводов за счет применения двухслойной футеровки дна из шамотного и периклазового кирпичей обеспечивает гарантированное расплавление сырья до температуры жидкотекучести и его переработку в минеральное волокно;

- очистка и охлаждение отводимых газов в охладителе газа, циклоне, фильтрах грубой и тонкой очисток позволяет снизить физическое и механическое загрязнения атмосферы, повысить степень переработки сырья.

Отличительными конструктивными признаками установки для плазменного способа получения минеральной ваты из золошлаковых отходов мусоросжигательных заводов являются:

- установка трех бункеров исходного сырья с дистанционно управляемыми пневматическими задвижками, миксера, шнековых питателей, ковшового элеватора и тензодатчиков позволяет изготавливать рабочую смесь из базальтовой шихты, золы и шлака мусоросжигательного завода в автоматическом режиме и/или по команде оператора, а также транспортировку полученной смеси до питателя реактора и его заполнение;

- увеличение высоты реакционной камеры реактора позволяет плавить смеси исходных материалов с повышенным содержанием мелочи, в том числе и пыли, с номинальной производительностью установки без потери качества получаемой продукции;

- выполнение газоотводных окон в боковых стенках позволяет увеличить объем отводимых из реактора газов и герметичность газоотводящего тракта, что необходимо при плавлении пылевидной золы и шлаков мусоросжигательного завода, имеющих механический и химический недожег порядка 60%, а также облегчает обслуживание и чистку реактора со снятием его крышки;

- выполнение двухслойной футеровки дна позволяет предотвратить прогорание дна реактора при плавлении материалов с содержанием тугоплавких оксидов металлов (например, титана, бора и др.) с температурой жидкотекучести расплава более 1550°С, а также удешевляет изготовление и/или замену дна реактора;

- расширение диапазона угла наклона трех стержневых электродов относительно продольной оси реактора от 5 до 10° для каждого обеспечивает равномерный конический износ концов электродов, сохранение геометрических размеров крышки ректора и расстояний между концами электродов при использовании различных по высоте боковых секций;

- установка электрических подъемников на силовых графитовых электродах позволяет регулировать расположение активной зоны плазменных дуг с перемещением ее по вертикали, а также регулировать расстояние от концов силовых электродов до футерованного дна во время работы реактора, что способствует равномерному нагреву и оптимальному теплонапряжению футеровочного материала, предотвращающего его растрескивание и быстрое выгорание поверхности, контактирующей с расплавом, и получения равномерной температуры по всему объему гомогенного и однородного расплава;

- установка электрического подъемника на центральном графитовом стержневом электроде, расположенном в центре реакционной камеры, с возможностью слива части расплава без отключения трех стержневых электродов, расположенных в реакционной камере, а также одновременного пропускания через него электрического тока от независимого источника постоянного тока позволяет подогревать сливаемый расплав из реактора и при необходимости остановить слив для предотвращения порчи летки;

- подключение сериесных обмоток к независимому трехфазному источнику переменного тока позволяет создать равномерное магнитное поле в плавильном объеме реактора путем регулирования вкладываемой электрической мощности без изменения нагрузки на силовые электроды, что в свою очередь положительно сказывается на перемешивании расплава;

- выполнение устройства ввода сырья в виде установки на крышке реактора трех патрубков для трехзонной загрузки сырья в область горения плазменных дуг позволяет снизить энергозатраты, повысить стабильность работы реактора, получать равномерный по составу и температуре расплав;

- выполнение боковых секций реактора одного типоразмера позволяет использовать при сборке и замене одинаковые боковые панели, что снижает затраты на производство, ремонт и эксплуатацию реактора;

- выполнение установки в виде плазменного трехфазного электромагнитного реактора с автоматизированным сливом расплава позволяет повысить качество производимой продукции - минеральной ваты и надежность работы установки в непрерывном режиме;

- применение отводящего конвейера совместно с упаковщиком-экструдером позволяет автоматизировать процесс упаковки полученной минеральной ваты и повысить надежность процесса производства, транспортировки и упаковки минеральной ваты, а также последующего ее хранения;

- использование системы газоочистки с фильтрами и циклоном позволяет улавливать унесенные из реактора мелкодисперсные частицы, охлаждать и очищать отводимые газы.

Таким образом, реализация заявленной группы изобретений позволяет создать технологическую линию для получения теплоизоляционных материалов из золошлаковых отходов мусоросжигательных заводов и базальтовых пород их плавкой в установке плазменного трехфазного электромагнитного реактора, а также сделать производство волокна непрерывным.

Заявленная группа изобретений соответствует требованию единства изобретений, поскольку группа разнообъектных изобретений образует единый изобретательский замысел, причем один из заявленных объектов группы - плазменный способ получения минеральной ваты из золошлаковых отходов мусоросжигательных заводов - предназначен для использования в другом заявленном объекте группы - установке с заявляемой совокупностью конструктивных признаков в плазменном трехфазном электромагнитном реакторе, при этом оба объекта направлены на решение одной и той же задачи с получением единого технического результата.

Из уровня техники по научно-технической литературе и патентной документации заявителю не известны технические решения, содержащие совокупность признаков, сходных или эквивалентных заявляемым.

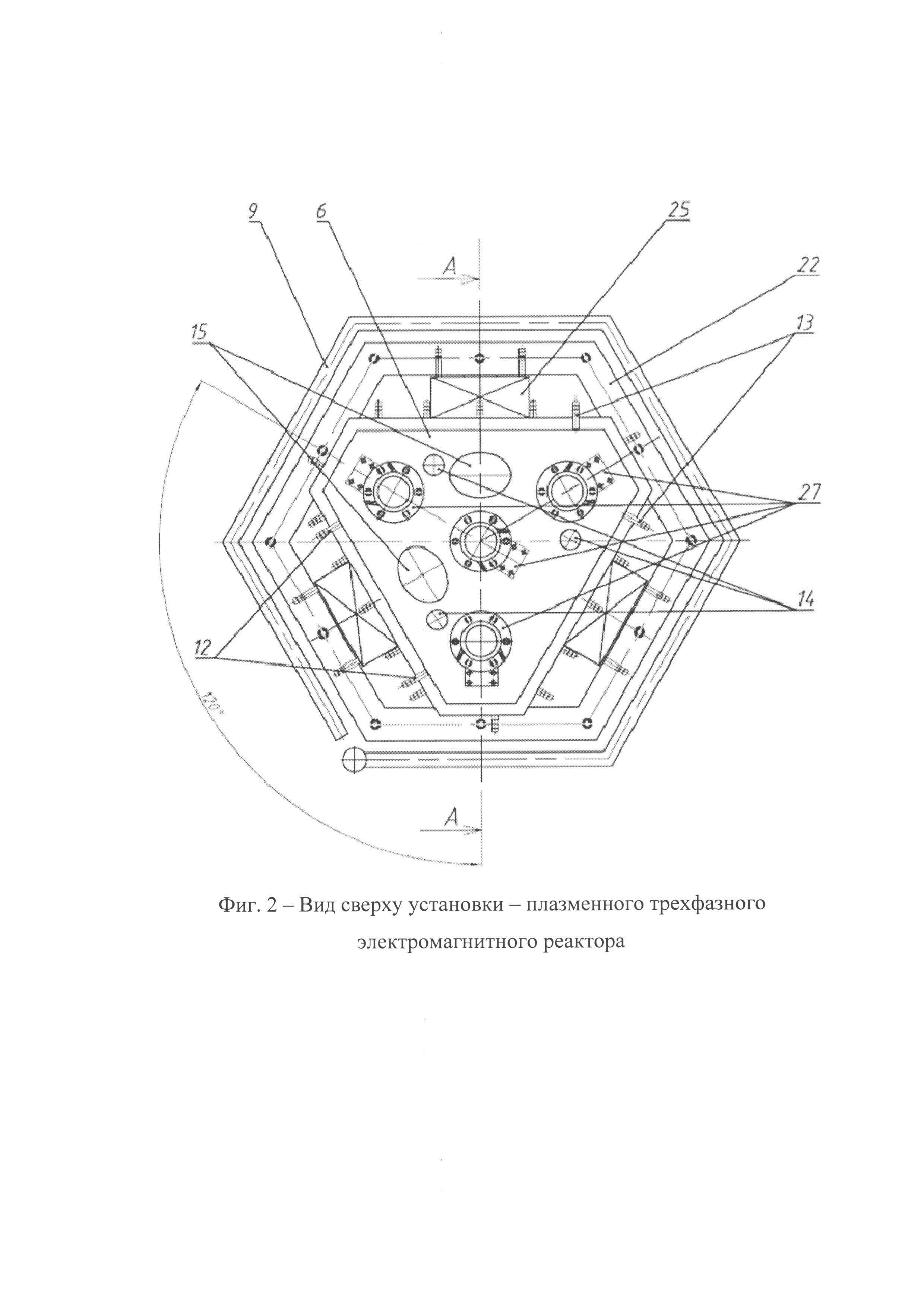

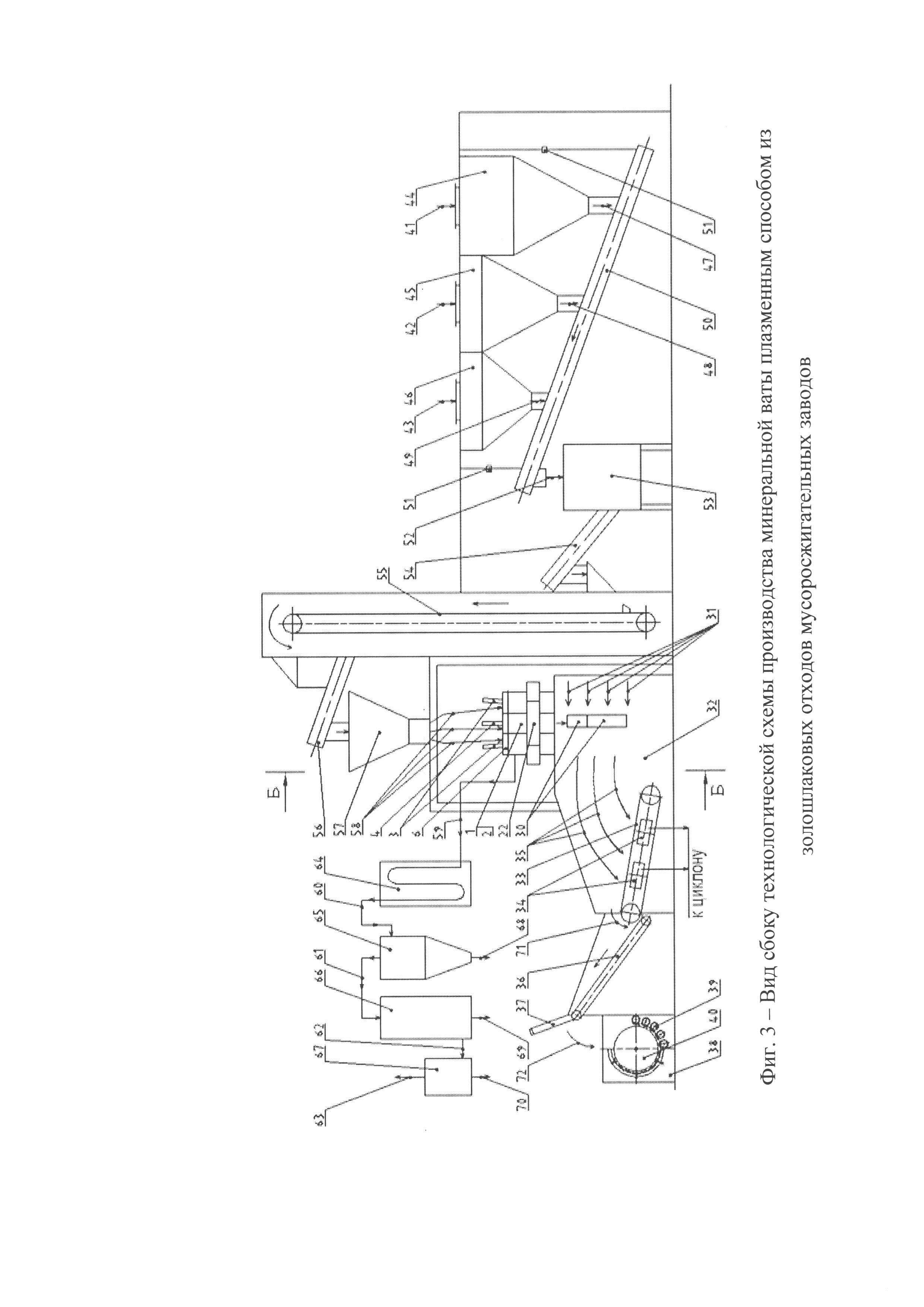

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен продольный разрез А-А фиг. 2 плазменного трехфазного электромагнитного реактора; на фиг. 2 изображен вид сверху плазменного трехфазного электромагнитного реактора; на фиг. 3 изображен вид сбоку технологической схемы производства минеральной ваты плазменным способом из золошлаковых отходов мусоросжигательных заводов; на фиг. 4 изображен поперечный разрез Б-Б фиг. 3 - технологической схемы производства минеральной ваты плазменным способом из золошлаковых отходов мусоросжигательных заводов.

Предлагаемый плазменный способ получения минеральной ваты из золошлаковых отходов мусоросжигательных заводов реализован в установке -плазменном трехфазном электромагнитном реакторе 1 (см. фиг. 1 и 2), имеющего реакционную камеру 2, в которой установлены три силовых стержневых графитовых электрода 3, расположенных на одинаковом расстоянии от продольной оси реактора 1 и размещенных на окружности под углом 120° (см. фиг. 2) друг от друга. Каждый из силовых стержневых электродов 3 установлен с углом наклона 5-10° (см. фиг. 1) относительно вертикальной продольной оси реактора 1. Выбор угла наклона от 5 до 10° трех силовых стержневых электродов 3 обусловлен тем, что при углах меньше 5° происходит их неравномерный износ, а при углах больше 10° - концы силовых стержневых электродов 3 располагаются близко друг к другу и не обеспечивают эффективного расплавления сырья. В центре реакционной камеры 2 реактора 1 установлен центральный стержневой графитовый электрод 4, который расположен параллельно продольной оси реактора 1. Реактор 1 в поперечном сечении выполнен в форме равностороннего треугольника с усеченными концами и имеет водоохлаждаемые, изолированные друг от друга с помощью прокладок 5, крышку 6, дно 7, боковые секции 8 и 9. В нижней части реакционной камеры 2 реактора 1 выполнено дно 7. Крышка 5, дно 7, боковые секции 8 и 9 выполнены из нержавеющей стали. Боковые секции 8 реактора 1 выполнены и состоят из пятнадцати водоохлаждаемых одинаковых стеновых панелей, а три боковых секции 9 дополнительно имеют газоотводное отверстие 10 для отвода газов, образующихся в реакторе 1. Подача охлаждающей воды осуществляется снизу по шлангам (на фиг. 1-4 не показаны) от водяного коллектора 11 через входные штуцера 12. Вывод воды осуществляется вверху через выходные штуцера 13. Крышка 6 и дно 7 имеют по два входных штуцера 12 и по два выходных штуцера 13. В крышке 6 для загрузки сырья установлены три патрубка 14 для трехзонной подачи перерабатываемого сырья в область горения плазменных дуг, два смотровых окна 15. Летка 16 опирается на графитовый стакан 17, установленный в дне 7 и закрепленного с помощью металлического направляющего стакана 18 и водоохлаждаемой обоймы 19, в которую вмонтирована термопара (на фиг. 1-4 не показано). Дно 7 оснащено футеровкой, состоящей из двух слоев: первый слой 20 из шамотных кирпичей марки «ША», второй слой 21 - выполнен из периклазовых кирпичей (хромомагнезитовых кирпичей), установленных с наклоном от боковых стеновых панелей 8 реакционной камеры 2 реактора 1 к центру до верхнего уровня летки 16. Два слоя футеровки 20 и 21 друг с другом и с дном 7 склеены карборундом на жидком стекле, что обеспечивает защиту дна 7 от прожига. Снаружи реактора 1 установлен электромагнит 22 (см. фиг. 2) в виде охватывающего реакционную камеру 2 замкнутого ярма 23 с ориентированными внутрь и симметрично расположенными тремя полюсными наконечниками 24, на которых расположены сериесные обмотки 25, при этом вывод каждой из обмоток соединен с независимым трехфазным источником питания, работающем в режиме переменного тока (на фиг. 1-4 не показан). Протекающие линейные токи системы «источник питания - сериесные обмотки - источник питания» обеспечивают создание равномерного магнитного поля в плавильном объеме реакционной камеры 2 реактора 1, которое перемешивает расплав, тем самым исключая «застойные» зоны, и создает равномерное температурное поле в расплаве. Силовые стержневые электроды 3 оборудованы подъемниками 26 (см. фиг. 1) для регулировки расстояния между концами силовых электродов 3 и дна 7, необходимой в процессе длительной бесперебойной работы реактора. Подъемники 26 жестко закреплены на направляющих стаканах 27 крышки 6, а крепление к силовым электродам 3 выполнено водоохлаждаемыми муфтами 28. Подъемники 26 позволяют подавать силовые электроды 3 в реакционную камеру 2 реактора 1 по мере их износа в автоматическом и ручном режимах. Для вывода и дополнительного подогрева расплава в центре крышки 6 и реакционной камеры 2 реактора 1 установлен центральный стержневой графитовый электрод 4, на котором установлен электрический подъемник 29 (см. фиг. 1) с возможностью вертикального перемещения: при поднятии для открывания отверстия в летке 16, а при полном опускании центрального стержневого электрода 4 - закрывания отверстия в летке 16. Установка электрического подъемника 29 на центральном стержневом электроде 4 позволяет осуществлять слив части расплава без отключения трех силовых стержневых электродов 3, расположенных в реакционной камере 2 реактора 1. Центральный стержневой электрод 4 подключен к источнику питания (на фиг. 1-4 не показан), работающему в режиме постоянного тока, с возможностью одновременного пропускания через него постоянного электрического тока для дополнительного подогрева сливаемого расплава. Поднятие и опускание центрального стержневого электрода 4 возможно при работе трех силовых стержневых электродов 3 и при пропускании электрического тока через электрод 4. В последнем случае через центральный стержневой электрод 4, летку 16 и графитовый стакан 17 пропускают постоянный электрический ток, изменяя величину которого возможно регулирование температуры вытекающего расплава из реактора 1. Затем вытекающий расплав попадает на наружную поверхность раздувающего механизма, выполненного в виде валкового устройства (см. фиг. 3 и 4), состоящего из трех вертикально ориентированных валков 30, обдуваемых потоком воздуха 31 в продольном направлении, расположенных к камере волокнообразования и осаждения 32. Раздувающий механизм имеет привод (на фиг. 1-4 не показан). В нижней части камеры волокнообразования и осаждения 32 установлен выводящий конвейер 33, под которой установлены вытяжные короба 34. Для вывода образовавшейся и осажденной по линиям 35 минеральной ваты из камеры волокнообразования и осаждения 32 установлен отводящий конвейер 36 с пневматическими ножницами 37 для загрузки, полученной ваты в упаковщик-экструдер 38, внутри которого установлены тринадцать сматывающих валов 39, вращающихся по направлению сплошных стрелок (см. фиг. 3), и пневматического экструдера 40. Для хранения исходного сырья (базальтовые породы, золовые и шлаковые отходы мусоросжигательного завода), загружаемых по линиям 41, 42, 43 со склада исходного сырья (на фиг. 1-4 не показан), установлены бункер базальтовой шихты 44, зольный бункер 45, шлаковый бункер 46, из которых по линиям 47, 48, 49 сырье поочередно подается в шнековый питатель 50 первого подъема для его взвешивания с помощью тензодатчиков 51 и загрузки по линии 52 в миксер 53. Для перегрузки готовой рабочей смеси установлены: шнековый питатель второго подъема 54, элеватор 55, шнековый питатель четвертого подъема 56. Хранение готовой смеси осуществляется в питателе 57, из которого по трем линиям ввода 58 ее подают в реактор 1. Установка для получения минеральной ваты имеет оптический пирометр (на фиг. 1-4 не показан) для фиксирования температуры струи расплава. Для вывода образующихся газов из реактора 1 смонтирована система газоудаления, состоящая из: газоводных линий 59, 60, 61, 62, 63, газоохладителя 64, циклона 65, фильтра 66 грубой очистки, фильтра 67 тонкой очистки. Газоохладитель 64, циклон 65, фильтры 66 и 67 оборудованы соответствующими выводами 68, 69, 70, предназначенных для удаления золовых частиц из системы газоудаления.

Предлагаемый плазменный способ получения минеральной ваты из золошлаковых отходов мусоросжигательных заводов осуществляют следующим образом: со склада исходного сырья (на фиг. 1-4 не показан) перерабатываемое сырье раздельно поступает в главный корпус, где происходит их распределение: базальтовые породы с фракцией до 9-10 мм подают по линии 41 в бункер базальтовой шихты 44, золовые отходы мусоросжигательного завода по лини 42 подают в зольный бункер 45, шлаковые отходы мусоросжигательного завода по линии 43 подают в шлаковый бункер 46. Перерабатываемое сырье поочередно подают в шнековый питатель 50 первого подъема: из бункера базальтовой шихты 44 базальтовые породы по линии 47, из зольного бункера 45 по линии 48 золу мусоросжигательного завода, по линии 49 из шлакового бункера 46 шлак мусоросжигательного завода. Шнековый питатель 50 первого подъема оборудован тензометрическими датчиками 51 для измерения расхода перерабатываемого сырья. Далее шнековым питателем 50 первого подъема по линии 52 перерабатываемое сырье загружается в миксер 53, где перемешивается в необходимых пропорциях с получением рабочей смеси, и по линии шнековым питателем второго подъема 54 подается в элеватор 55, который перегружает рабочую смесь на шнековый питатель 56 четвертого подъема, который подает рабочую смесь в питатель 57. Из питателя 57 по трем линиям ввода 58 через три патрубка 14, установленных в крышке 6, рабочую смесь подают в реакционную камеру 2 реактора 1. В центральной части реакционной камеры 2 плазменного электромагнитного сериесного реактора 1 между слоями рабочей смеси формируют плоский слой мелкодисперсного электропроводного материала, например, графитового порошка, замыкающего три силовых стержневых электрода 3. Затем подключают независимый трехфазный источник переменного тока (на фиг. 1-4 не показан) и подают напряжение на сериесные обмотки 25 электромагнита 22 (см. фиг. 2) для создания равномерного магнитного поля. Далее подключают трехфазный тиристорный регулируемый источник питания, работающий в режиме переменного тока (на фиг. 1-4 не показан), и на три силовых стержневых электрода 3 подают напряжение. Ток, протекая по электропроводящим дорожкам, разогревает их, от чего они расплавляются и образуются три плазменных шнура. В процессе горения шнуров низкотемпературной плазмы выделяется большое количество теплоты. Близлежащие слои перерабатываемого минерального сырья начинают расплавляться. В результате образуется первоначальная линза электропроводного расплава, которая постепенно увеличивается и перемыкает три стержневых электрода 3. После образования некоторого количества расплава по линиям горения плазменных дуг, плазменные шнуры погружаются в расплав, вследствие чего образуется рабочая плавильная зона, формируемая омическим нагревом токами проводимости. В процессе пуска плазменного трехфазного электромагнитного реактора 1 и выхода его на рабочий режим величину тока увеличивают от минимального до рабочего с помощью источника питания (на фиг. 1-4 не показан). Для слива расплава из реактора 1 электрическим подъемником 29 поднимают предварительно разогретый постоянным током центральный стержневой электрод 4, при этом открывается сливное отверстие в летке 16. При текучести расплава, достаточной для свободного вытекания струи из отверстия летки 16, центральный стержневой электрод 4 остается в приподнятом положении в расплаве. Если струя расплава не вытекает свободно из отверстия летки 16, то центральный стержневой электрод 4 с помощью электрического подъемника 29 опускают и перекрывают центральное отверстие летки 16 и в таком положении продолжают дальнейший разогрев расплава от основного источника питания - трехфазного регулируемого тиристорного источника питания (на фиг. 1-4 не показан). Если при поднятии центрального стержневого электрода 4 струя расплава стабильно вытекает из отверстия летки 16, то графитовый стержневой электрод 4 остается в приподнятом положении так, чтобы его нижний конец находился в расплаве. Если в процессе сливания расплава из реактора 1 струя расплава, вытекающая из отверстия летки 16, изменяет диаметр или становится прерывистой, то включают источник питания, работающий в режиме постоянного тока (на фиг. 1-4 не показан), с напряжением холостого хода 140 В и регулируемым значением рабочего тока 0-300 А, от которого ток начинает протекать по цепи: центральный электрод 4 - расплав - летка 16, при этом дополнительно подогреваются расплав и летка 16, увеличиваются температура и текучесть струи расплава, вытекающей из отверстия летки 16. Экспериментально установлено, что стабильное вытекание струи расплава достигается при температуре, равной 1500-1650°С. Температура струи фиксировалась оптическим пирометром (на фиг. 1-4 не показан) и термопарой (на фиг. 1-4 не показана), встроенной в корпус водоохлаждаемой обоймы 19, в которой закреплен графитовый стакан 17 с леткой 16. При достижении стабильного режима вытекания струи расплава источник питания, работающий в режиме постоянного тока, отключают. После образования устойчивой рабочей плавильной зоны из питателя 57 по трем линиям ввода 58 через три патрубка 14, установленных в крышке 6, подготовленное исходное сырье подают в середину горящих между тремя стержневыми электродами 3 плазменных дуг, где происходит плавление сырья посредством электродуговой плазмы. Для получения однородного по температуре и составу расплава его перемешивают с помощью магнитного поля, создаваемого электромагнитом 22, установленным снаружи реактора 1 в виде охватывающего реакционную камеру 2 замкнутого ярма 23 (см. фиг. 1 и 2) с тремя симметрично расположенными полюсными наконечниками 24 и тремя сериесными обмотками 25, что исключает образование «застойных», не проплавленных зон. После производства необходимого количества и качества расплава включают привод (на фиг 1-4 не показан) раздувающего механизма, выполненного в виде валкового устройства, состоящего из трех вертикально ориентированных валков 30 (см. фиг. 3-4), которые совершают вращение по направлению сплошных стрелок (см. фиг. 4), выполненных по кругу. Затем с помощью электрического подъемника 29 (см. фиг. 2) приподнимают центральный стержневой электрод 4, открывают сливное отверстие летки 16 (см. фиг. 1), вытекая из которого расплав попадает на наружную цилиндрическую поверхность валков 30 раздувающего механизма, где за счет центробежных сил получают минеральное волокно. Для охлаждения валков 30, наилучшего вытягивания минеральных нитей и транспортирования полученных нитей на выводящий конвейер 33 валки 30 обдувают в продольном направлении потоками воздуха 31. В случае изменения температуры или вязкости вытекающей струи расплава на графитовый стержневой электрод 4 подают постоянный ток, который проходя по пути «центральный электрод 4 - расплав - летка 16 -графитовый стакан 17 - обойма 19» разогревает их и расплав, поддерживая необходимую температуру, вязкость и препятствуя застыванию расплава в летке 16. В случае поломки раздувающего механизма, выполненного в виде валкового устройства из трех вертикально ориентированных валков 30, или остывания расплава центральный стержневой электрод 4 опускают вниз, перекрывая отверстие летки 16, тем самым препятствуя вытеканию расплава. Образовавшиеся волокна двигаются в камере волокнообразования и осаждения 32 по линиям 35 от тыльной части к фронту камеры и выпадают на выводящий конвейер 33, под которой установлены вытяжные короба 34. Образовавшуюся минеральную вату выводящим конвейером 33 выводят из камеры волокнообразования и осаждения 32 по линии 71, с помощью отводящего конвейера 36 вату по линии 72 загружают в упаковщик-экструдер 38. Для сматывания минеральной ваты в рулон в упаковщике-экструдере 38 установлены тринадцать сматывающих валов 39, вращающихся по направлению сплошных стрелок (см. фиг. 3), выполненных по кругу. После формирования необходимого по объему рулона минеральной ваты пневматическими ножницами 37 отрубают готовый рулон от минерального мата, идущего по отводящему конвейеру 36, и выгружают в мешок с помощью экструдера 40, представляющего собой металлический диск, закрепленный на штоке пневматического привода (на фиг. 1-4 не показан). В процессе плавления золы и шлака мусоросжигательного завода, имеющих механический недожег 35-65%, образуется большое количество отходящих газов, которые отводят из реакционной камеры 2 реактора 1 через газоотводные отверстия 10 в боковых секциях 9 (см. фиг. 1) по линии 59 в газоохладитель 64, где газ охлаждается. По линии 60 газ поступает в циклон 65, улавливающий основную массу летучей золы. Уловленная в циклоне 63 зола периодически выгружается по линии 68 в специальный транспортный контейнер (на фиг. 1-4 не показан). По линии 61 отходящие газы подают в фильтр 66 грубой очистки, где производится фильтрация мелкодисперсной золы. Отфильтрованную, в фильтре 66 грубой очистки, золу периодически выгружают по линии 69 в специальный транспортный контейнер (на фиг. 1-4 не показан). Для тонкой очистки отходящие газы по линии 62 подают в фильтр 67 тонкой очистки, очищенный газ дымососом (на фиг. 1-4 не показан) отводится в атмосферу по линии 63, а отфильтрованная зола периодически выгружается по линии 70 в специальный транспортный контейнер (на фиг. 1-4 не показан). Среднее время длительности набора расплава внутри реакционной камеры 2 составляет 25-37 минут, время слива расплава при диаметре отверстия летки 8 мм составляет 5-7 минут. За время одного слива расплава вытекает от 60 до 100 кг.

Примеры, подтверждающие конкретное получение минеральной ваты.

Предлагаемая установка была опробована для плавки смесей базальтовых пород с золошлаковыми отходами мусоросжигательного завода с различными соотношениями компонентов.

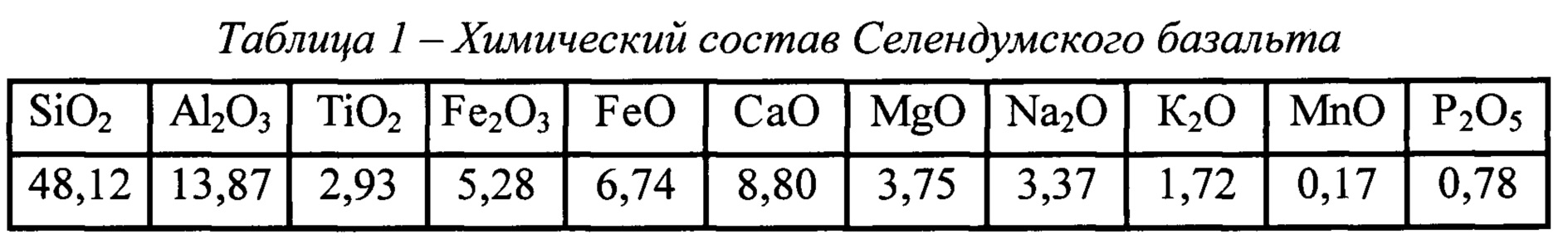

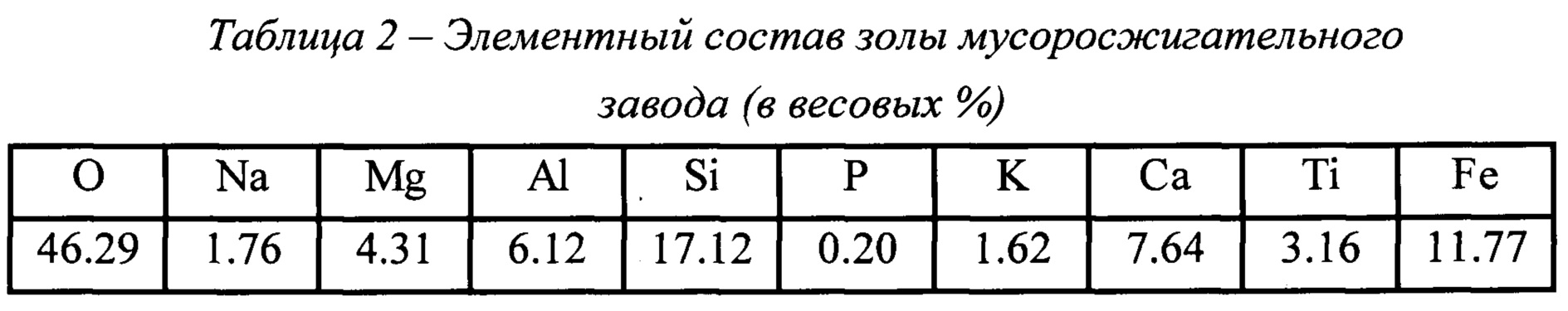

В качестве первого компонента смеси был использован базальтовая порода Селендумского месторождения, химический состав которого приведен в таблице 1.

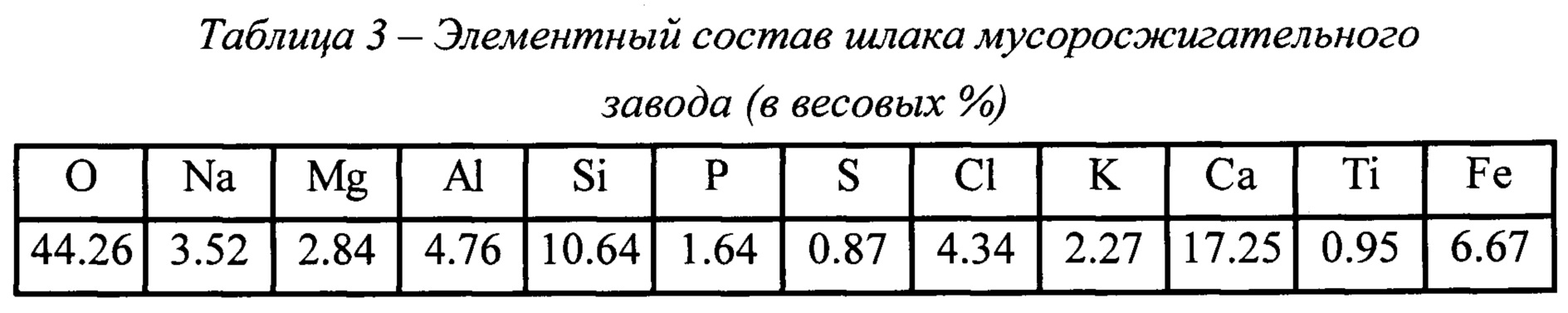

В качестве второго и третьего компонентов смеси были использованы зола и шлак мусоросжигательного завода (элементный состав золы и шлака представлен в таблицах 2 и 3).

Пример 1

Согласно плазменному способу получения минеральной ваты из золошлаковых отходов мусоросжигательных заводов предварительно измельченный до 5-10 мм базальт Селендумского месторождения (таблица 1) загружали в бункер базальтовой шихты 44, золу и шлак мусоросжигательного завода без измельчения - загружали в зольный бункер 45 и шлаковый бункер 46 соответственно. В миксере 53 готовили смесь со следующим соотношением компонентов по массе: базальт : зола : шлак - 7:2:1. Затем смесь перегружают в питатель 57, откуда по трем линиям 58 ввода в плазменный трехфазный электромагнитный реактор 1, где в реакционной камере 2 его расплавляют. Среднее время образования достаточного количества расплава с необходимыми свойствами происходило за 24-33 минуты. Начальная температура расплава перед подачей на валки 30 раздувающего механизма составляла 1450-1500°С. Производительность по смеси составила 150-200 кг/ч. Время слива расплава при диаметре 10 мм сливного отверстия летки 16 составило 6-8 минут. После раздувания расплава в нити на валках 30 базальтовое волокно осаждалось на решетке выводящего конвейера 33. На выходе из камеры волокнообразования и осаждения 32 полученное минеральное волокно с помощью отводящего конвейера 36 подавалось в упаковщик-экструдер 38. Полученная минеральная вата соответствует требованиям ГОСТов (ГОСТ 4640-93, ГОСТ 7076 и др.) и имеет в среднем следующие показатели: плотность - 71,8 кг/м3, теплопроводность - 0,018-0,031 Вт/(м*К). Элементный состав волокна представлен в таблице 4.

Пример 2

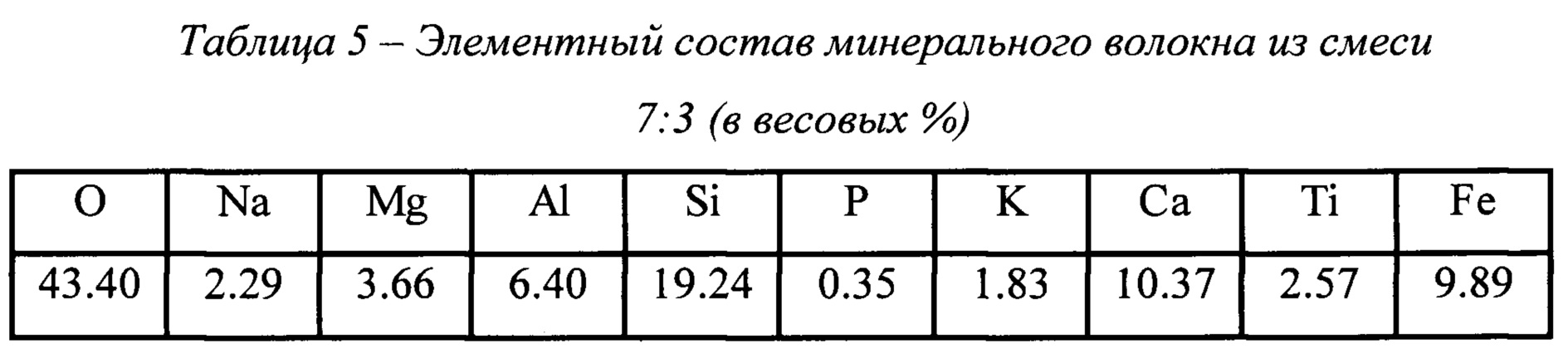

Аналогично примеру 1 была получена минеральная вата смеси базальтовой шихты и золы мусоросжигательного завода в соотношении 7:3. Полученная минеральная вата также соответствует требованиям ГОСТов (ГОСТ 4640-93, ГОСТ 7076 и др.) и имеет в среднем следующие показатели: плотность - 72,4 кг/м3, теплопроводность - 0,017-0,024 Вт/(м*К). Элементный состав минеральной ваты представлен в таблице 5.

Таким образом, можно заключить, что соответствующий выбор рабочих условий, установки и применение плазменного способа получения минеральной ваты из золошлаковых отходов мусоросжигательных заводов по предлагаемому изобретению позволяют получить качественную минеральную вату из смеси базальтовой шихты и золошлаковых отходов мусоросжигательного завода.

Предлагаемая группа изобретений «Плазменный способ получения минеральной ваты из золошлаковых отходов мусоросжигательных заводов и установка для его осуществления» по сравнению с прототипами (см. патент RU №2533565, МПК С03В 37/06, опубл. 20.11.2014 г., бюл. №32 и патент RU №2432719, МПК Н05В 7/18, Н05В 7/22, опубл. 27.10.2011 г., бюл. №30) имеет следующие преимущества:

- установка трех бункеров исходного сырья с дистанционно управляемыми пневматическими задвижками, миксера, шнековых питателей, ковшового элеватора и тензодатчиков позволяет изготавливать рабочую смесь из базальтовой шихты, золы и шлака мусоросжигательного завода в автоматическом режиме и/или по команде оператора, а также позволяет транспортировать полученные смеси до питателя реактора и его заполнение;

- использование в качестве одного из компонентов рабочей смеси золошлаковых отходов мусоросжигательных заводов расширяет сырьевую базу для производства минеральной ваты;

- увеличение высоты реакционной камеры реактора позволяют плавить смеси исходных материалов с повышенным содержанием мелочи, в том числе и пыли, с сохранением номинальной производительности установки без потери качества получаемой продукции;

- выполнение газоотводных окон в боковых стенках позволяет увеличить объем отводимых из реактора газов и герметичность газоотводящего тракта, что необходимо при плавлении пылевидной золы и шлаков мусоросжигательного завода, имеющих механический и химический недожег порядка 60%, а также облегчает обслуживание и чистку реактора со снятием его крышки;

- выполнение двухслойной футеровки дна позволяет предотвратить прогорание дна реактора при плавлении материалов с содержанием тугоплавких оксидов металлов (например, титана, бора и др.) с температурой жидкотекучести расплава более 1550°С, а также удешевляет изготовление и/или замену дна реактора;

- установка трех стержневых электродов с расширенной регулировкой угла наклона относительно продольной оси реактора от 5 до 10° обеспечивает равномерный конический износ концов электродов при использовании различных по высоте боковых секций за счет сохранения расстояний между концами электродов и геометрических размеров крышки реактора;

- установка электрических подъемников на силовых графитовых электродах позволяет регулировать расположение активной зоны плазменных дуг с перемещением ее по вертикали, а также регулировать расстояние от концов силовых электродов до футерованного дна во время работы реактора, что способствует равномерному нагреву и оптимальному теплонапряжению футеровочного материала, предотвращающего его растрескивание и быстрое выгорание поверхности, контактирующей с расплавом и получения равномерной температуры по всему объему гомогенного и однородного расплава;

- установка электрического подъемника на центральном графитовом стержневом электроде, расположенном в центре реакционной камеры, с возможностью слива части расплава без отключения трех стержневых электродов, расположенных в реакционной камере, а также одновременного пропускания через него электрического тока от независимого источника постоянного тока позволяет подогревать сливаемый расплав из реактора и при необходимости остановить слив для предотвращения порчи летки;

- подключение сериесных обмоток к независимому трехфазному источнику переменного тока позволяет создать равномерное магнитное поле в плавильном объеме реактора путем регулирования вкладываемой электрической мощности без изменения нагрузки на силовые электроды, что в свою очередь положительно сказывается на перемешивании расплава;

- выполнение устройства ввода сырья в виде установки на крышке реактора трех патрубков для трехзонной загрузки сырья в область горения плазменных дуг позволяет снизить энергозатраты, повысить стабильность работы реактора, получать равномерный по составу и температуре расплав;

- выполнение боковых секций реактора одного типоразмера позволяет использовать при сборке и замене одинаковые боковые панели, что снижает затраты на производство, ремонт и эксплуатацию реактора;

- выполнение установки в виде плазменного трехфазного электромагнитного реактора с автоматизированным сливом расплава позволяет повысить качество производимой продукции - минеральной ваты и надежность работы установки в непрерывном режиме;

- применение отводящего конвейера совместно с упаковщиком-экструдером позволяет автоматизировать процесс упаковки полученной минеральной ваты и повысить надежность процесса производства, транспортировки и упаковки минеральной ваты, а также последующего ее хранения;

- использование системы газоочистки с фильтрами и циклоном позволяет улавливать унесенные из реактора мелкодисперсные частицы, охлаждать и очищать отводимые газы.

Все вышеперечисленные основные преимущества заявляемой группы изобретений, а именно плазменного способа получения минеральной ваты из золошлаковых отходов мусоросжигательных заводов и установки для его осуществления, обеспечивают надежность работы установки и всей технологической линии в целом, повышают качество выпускаемой продукции - минеральной ваты.

Реферат

Изобретение относится к строительной индустрии и может быть использовано для получения минеральной ваты из золошлаковых отходов мусоросжигательных заводов, базальтовых пород с применением плазменных технологий. Для улучшения экологической обстановки и расширения сырьевой базы при производстве минеральной ваты в качестве сырья используют золошлаковые отходы мусоросжигательных заводов и базальтовые породы. Плазменный способ получения минеральной ваты включает загрузку исходного сырья в соответствующие бункеры, автоматизированное приготовление рабочей смеси, ее транспортировку и плавление в реакционной камере реактора, подачу расплава на раздувающий механизм с получением минеральной ваты, вывод и упаковку готового минерального мата. Плавление рабочей смеси производят с использованием переменного тока в плазменном трехфазном электромагнитном реакторе, имеющем усиленную футеровку. Приготовление рабочей смеси производят в миксере с соблюдением пропорций входящих в нее компонентов в автоматическом режиме с возможностью регулирования оператором. Ввод рабочей смеси производят в область горения плазменных дуг через три патрубка со смещением к силовым электродам. Перемешивание расплава осуществляют магнитным полем, создаваемым электромагнитом с сериесными обмотками, работающим от независимого источника питания. Слив расплава производят механизированным способом с регулированием температуры вытекающей струи с использованием постоянного тока. Минеральное волокно получают на раздувающем механизме с последующим его осаждением, обрезкой и упаковыванием. Отводимые из реактора газы очищают и охлаждают в системе газоотвода. Технический результат изобретения – повышение качества производимой продукции и надёжности работы установки с возможностью работы в непрерывном режиме. 2 н.п. ф-лы, 4 табл., 4 ил., 2 пр.

Формула

Документы, цитированные в отчёте о поиске

Плазменный способ получения минеральной ваты и установка для его осуществления

Комментарии