Усовершенствованные средства и способ облицовки подземных труб с использованием намотанной в виде спирали пластмассовой ленты - RU2194910C2

Код документа: RU2194910C2

Чертежи

Описание

Изобретение относится к усовершенствованным средствам и способу облицовки труб, в особенности подземных, таких как канализационные трубы, с использованием намотанной в виде спирали ленты из пластмассы для образования облицовочной трубы.

Хорошо известны станки для изготовления намотанной в виде спирали пластмассовой трубы, содержащие наматывающую головку или роликовую обойму, образованную кольцом из роликов и предназначенную для сгиба пластмассовой ленты или профиля в спираль при пропускании через кольцо с помощью средств протяжки (см., например, патенты Австралии N 530251 и 562309, озаглавленные соответственно "Изготовление труб из ленты (в виде спирали)" и "Станок для намотки труб в виде спирали", выданные Rib Loc Hong Kong Limited).

При использовании этих станков для повторной облицовки пришедших в негодность или поврежденных канализационных труб станок опускают вниз в смотровой колодец так, чтобы он встал в канал для канализационной трубы на дне колодца. Затем в колодец опускают пластмассовую облицовочную ленту, подают ее в станок и наматывают в виде спирали для образования облицовочной трубы, которую продвигают по пришедшей в негодность канализационной трубе для ее облицовки.

Понятно, что размер роликовой обоймы намоточного станка определяется размером канала на дне смотрового колодца, который имеет максимальный поперечный размер, равный диаметру трубы, подлежащей облицовке. Размер корпуса обоймы должен быть таким, чтобы его можно было разместить на дне колодца. Так как диаметр намотанной облицовочной трубы (в нерасширенном состоянии) определяется внутренним диаметром роликовой обоймы трубонамоточного станка и так как общие габариты этого станка должны быть меньше, чем ширина канала, диаметр готовой облицовочной трубы может быть меньше внутреннего диаметра трубы, подлежащей облицовке, на величину до 60 мм.

Один из известных способов изготовления облицовочной трубы с диаметром, более близким к внутреннему диаметру облицовываемой трубы, включает расширение канала на дне смотрового колодца путем скалывания некоторого количества бетона, например, с помощью отбойного молотка для увеличения ширины зоны, в которую помещают намоточный станок. Это позволяет увеличить размер роликовой обоймы намоточного станка, чтобы ее внутренний диаметр стал ближе к внутреннему диаметру трубы, подлежащей облицовке. Однако в случаях, когда нужно изготовить облицовочную трубу небольшой длины, время и затраты на работы по переделке смотрового колодца будут слишком большими и такие работы оказываются невыгодными.

Известно также, что внутрь пришедшей в негодность трубы можно наматывать по спирали пластмассовую ленту со сцепляющимися кромками для получения круглой облицовочной трубы, которую затем можно расширить механическими средствами, чтобы она соприкасалась с внутренней поверхностью облицовываемой трубы. Однако при этом требуется скользящий стык между сцепляющимися кромками облицовочной трубы. Такой способ описан в патенте США N 4995929 (Rib Loc).

Главной целью настоящего изобретения является создание усовершенствованного способа и средства облицовки труб, которые позволяют очень просто и дешево выполнить облицовку пришедшей в негодность канализационной трубы намотанной в виде спирали облицовочной трубой с диаметром, близким к диаметру трубы, подлежащей облицовке. В частности, способ согласно настоящему изобретению позволяет исключить необходимость изменять размер смотрового колодца на его дне для размещения трубонамоточного станка с наматывающей обоймой большего размера и предпочтительно необходимость расширять намотанную облицовочную трубу после ее подачи в облицовываемую трубу до большего диаметра, близкого к диаметру последней.

В общих чертах, согласно настоящему изобретению способ облицовки пришедшей

в негодность подземной канализационной трубы намотанной в виде спирали облицовочной трубой, сделанной из эластичной пластмассовой ленты, включает следующие операции:

размещение

трубонамоточного станка, имеющего наматывающую головку, на дне смотрового колодца, обеспечивающего доступ к трубе, подлежащей облицовке, таким образом, что наматывающая головка по существу

горизонтально центрована относительно трубы, подлежащей облицовке, причем наматывающая головка содержит кольцо некруглой формы из пространственно расположенных роликов, которое имеет большую и малую

оси и длина внутренней окружности которого приблизительно равна длине внутренней окружности трубы, подлежащей переоблицовке;

приведение в действие намоточного станка для изготовления

намотанной в виде спирали облицовочной трубы некруглой формы, длина наружной окружности которой приблизительно равна длине внутренней окружности трубы, подлежащей облицовке;

продвижение

намотанной облицовочной трубы горизонтально в сторону открытого переднего конца трубы, подлежащей облицовке;

предоставление возможности облицовочной трубе некруглой формы принять по существу

круглую форму во время операции продвижения до ее входа в упомянутый передний конец трубы, подлежащей облицовке.

Согласно изобретению также предложено трубонамоточное устройство для облицовки подземной трубы, например пришедшей в негодность канализационной трубы, намотанной в виде спирали облицовочной трубой, сделанной из пластмассовой ленты, содержащее наматывающую головку, включающую кольцо из роликов, для изгибания пластмассовой ленты при намотке с приданием ей спиральной формы и соединением ее кромок друг с другом, отличающееся тем, что кольцо из роликов наматывающей головки имеет форму, близкую к овальной (а не круглую), благодаря чему в процессе намотки изготавливается облицовочная труба овальной формы, которая после выхода из наматывающей головки, будучи в нестесненном состоянии, принимает круглую форму с наружным диаметром, близким к внутреннему диаметру трубы, подлежащей облицовке.

На практике установлено, что облицовочная труба овальной формы, которая при выходе из наматывающей головки находится в напряженном состоянии, принимает по существу круглую форму на небольшом расстоянии от выхода из наматывающей головки. Поэтому между выходным концом наматывающей обоймы и передним открытым концом трубы, подлежащей облицовке, нужен лишь небольшой зазор.

Желательно, чтобы наматывающая головка овальной формы была ориентирована таким образом, что когда намоточный станок установлен на дне смотрового колодца, большая ось кольца из роликов проходила почти вертикально, т.е. приблизительно параллельно оси окна смотрового колодца, а высота кольца, измеренная вдоль большой оси, была больше внутреннего диаметра подлежащей облицовке трубы. Очевидно, что форма и размеры смотрового колодца и его канала налагают ограничение на поперечную ширину наматывающей головки, а не на ее высоту, и позволяет овальной облицовочной трубе большого размера принять в нестесненном состоянии круглую форму с диаметром, близким к диаметру трубы, подлежащей облицовке.

Предпочтительно, чтобы наматывающая головка была выполнена так, что форма ее периферии может изменяться от некруглой, например овальной, до круглой формы, благодаря гибким соединениям, расположенным по периферии. Это позволяет изменить обойму при ее опускании в канал на дне смотрового колодца в соответствии с формой профиля канала.

Желательно, чтобы наматывающая головка была выполнена с возможностью изменения диаметра облицовочной трубы, что позволяет ее использовать для изготовления облицовочных труб для пришедших в негодность канализационных труб разного диаметра.

В соответствии с другим аспектом изобретения после выхода из наматывающей головки облицовочную трубу армируют наружной навивкой из металлических (или пластмассовых) лент, которым заранее придана овальная или яйцеобразная форма, в результате чего готовый узел трубы остается овальным постоянно. Однако такое устройство нельзя использовать при замене подземных канализационных труб за исключением того случая, когда отрезки намотанной трубы получают вдали от местонахождения канализационной трубы и впоследствии втягивают в трубу овальной формы.

Чтобы изобретение было более понятно, ниже подробно описано несколько вариантов его осуществления со ссылками на сопровождающие чертежи, где

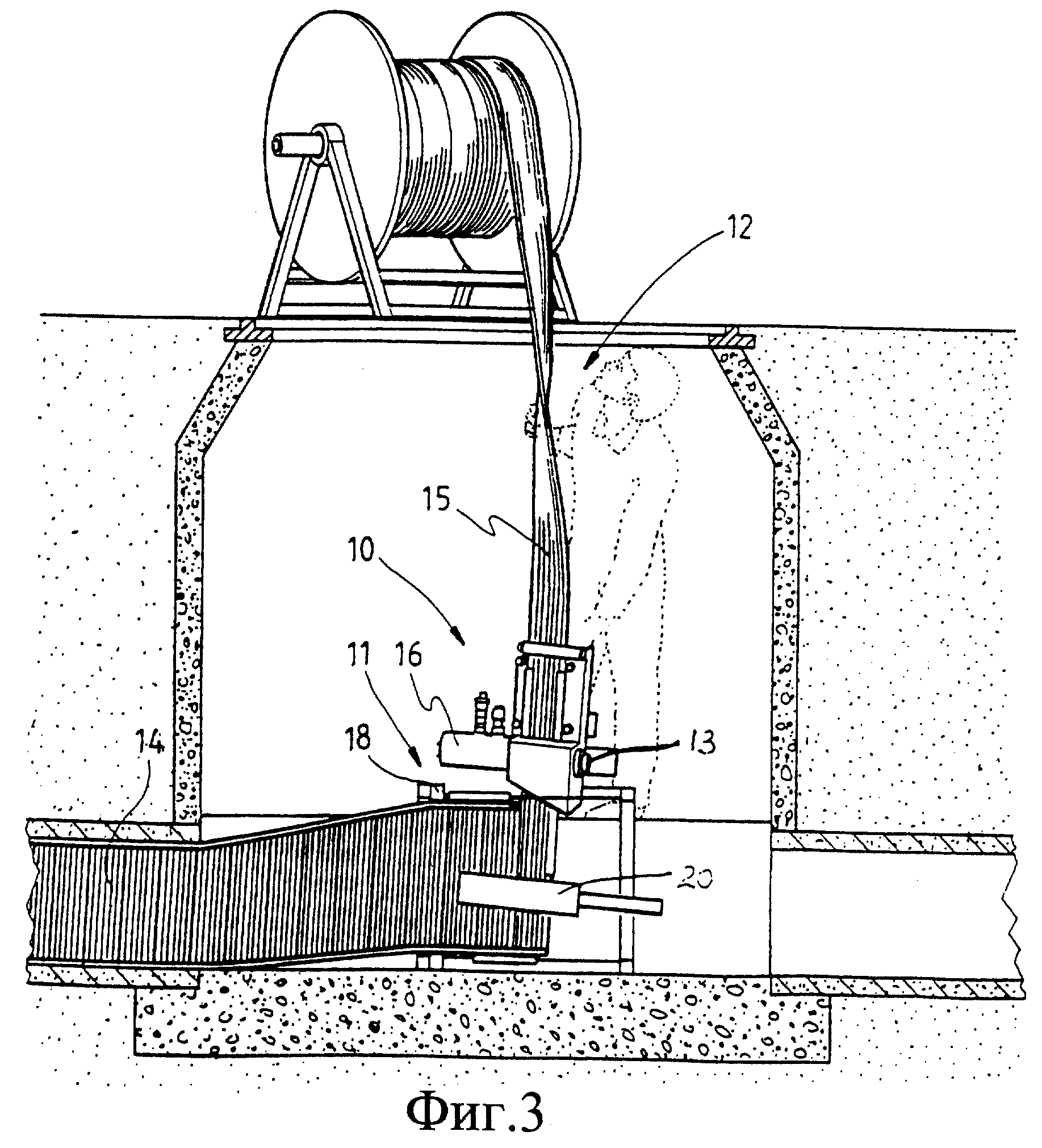

фиг. 1

несколько схематично изображает вертикальную проекцию типичной известной наматывающей головки для спиральных труб, которая имеет круглую форму;

фиг. 2 представляет собой аналогичную проекцию

наматывающей головки или роликовой обоймы согласно изобретению;

фиг. 3 изображает схематичный разрез намоточного станка, который расположен на дне смотрового колодца и который наматывает

облицовочную трубу в колодце и перемещает ее в подземную трубу для облицовки последней;

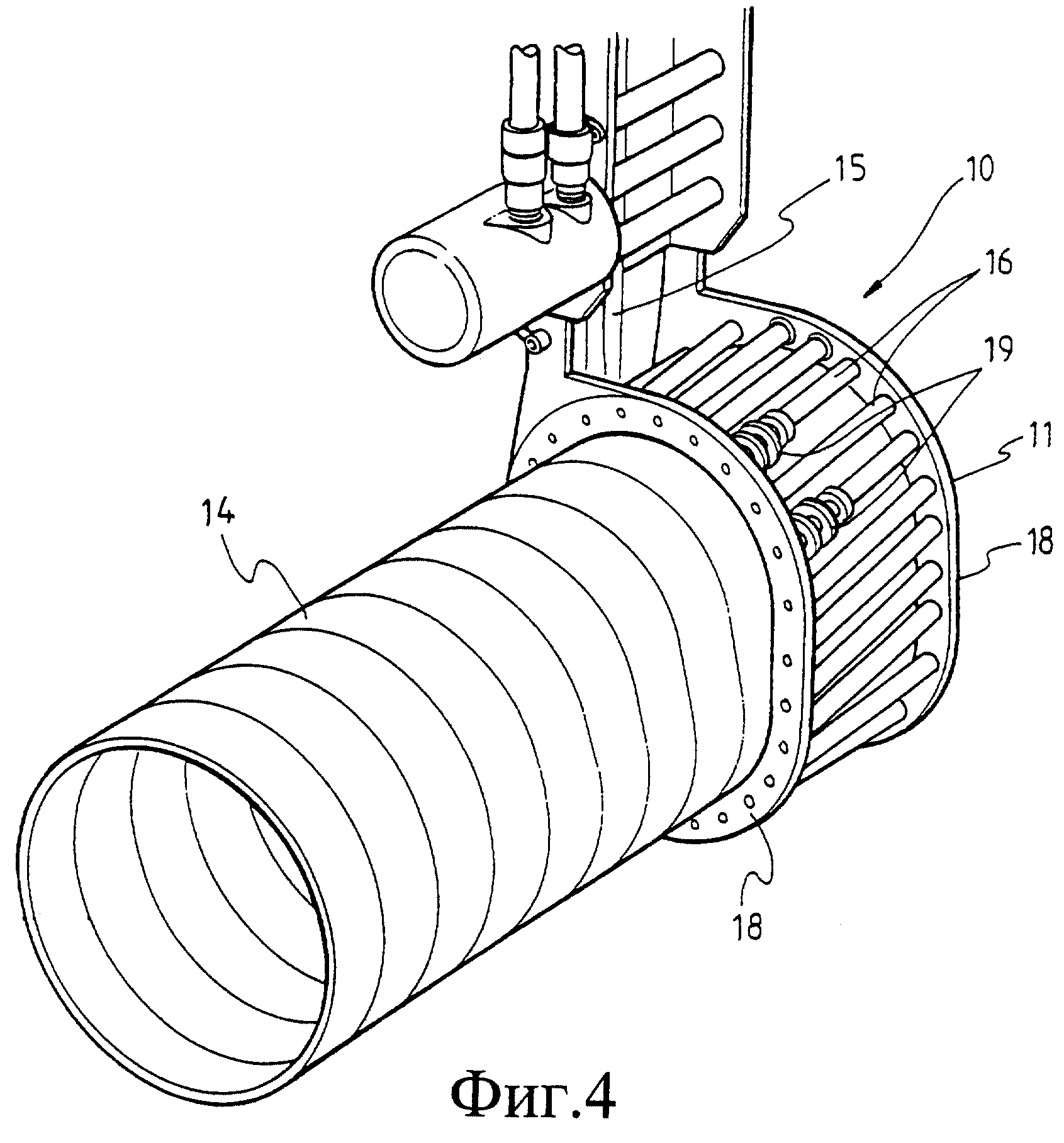

фиг.4 изображает в аксонометрии часть намоточного станка, показанного на фиг.3;

фиг. 5

изображает вид с торца облицовочной трубы после выхода из наматывающей головки, при этом показано, что труба принимает круглую форму, находясь в нестесненном состоянии;

фиг. 6 представляет

собой вид, аналогичный фиг.5, изображающий наматывающую головку согласно второму варианту осуществления изобретения (узел подачи облицовочной ленты для упрощения чертежа не показан).

На фиг. 2-5 показан станок 10 для намотки труб, содержащий наматывающую головку 11, размещаемую на фундаменте смотрового колодца 12, соединенную с канализационной трубой, которая должна быть заново облицована. Облицовка производится намотанной в виде спирали облицовочной трубой 14, изготовленной на намоточном станке 10. Намотанная в виде спирали облицовочная труба 14 изготовлена из эластичной пластмассовой ребристой ленты 15, которую через смотровой колодец 12 подают вниз и затем с помощью приводных роликов 13 подают под регулируемым углом, приблизительно по касательной, в наматывающую головку 11, которая при помощи удлиненных роликов 16 сгибает ленту 15 в спираль, при этом кромки ленты 15 перекрывают друг друга и сцепляются друг с другом. Угол подачи ленты в наматывающую головку 11 (т.е. относительно продольной оси головки 11) зависит от ширины ленты 15 и диаметра трубы, которую нужно изготовить. Эти операции хорошо известны.

Наматывающая головка 11 содержит две расположенные на расстоянии друг от друга параллельные кольцевые торцевые пластины или диски 18, между которыми находятся вращающиеся ролики 16, установленные на осях, закрепленных шейками с возможностью вращения в подшипниках, расположенных в торцевых пластинах 18. Ролики приводятся в движение известным цепным или ременным приводом (не показан).

Согласно одному из вариантов осуществления изобретения ролики 16 расположены между торцевыми опорными пластинами 18 под косым углом к продольной оси наматывающей головки 11, при этом косой угол соответствует углу делительного конуса наматываемой в виде спирали ленты.

Некоторые из роликов 16 имеют кольцевые ребра 19, соответствующие гофрировке на ленте 15, из которой изготавливают облицовочную трубу. Эта гофрировка образуется между соседними продольными Т-образными ребрами на наружной поверхности ленты 15 для ее направления по спиральной траектории.

В соответствии с изобретением наматывающая головка 11 имеет форму, близкую к овальной (или яйцеобразной), с вертикальной большой осью и поперечной малой осью, расположенной перпендикулярно (или почти перпендикулярно) к продольной оси трубы, подлежащей облицовке. Кольцо наматывающей головки 11 имеет такие размеры, что его высота, измеренная по большой оси между его противоположными внутренними кромками, немного больше внутреннего диаметра трубы, подлежащей облицовке, а внутренняя ширина, измеренная по поперечной малой оси, меньше внутреннего диаметра трубы, подлежащей облицовке. Очевидно, что хотя максимальная ширина наматывающей головки 11 ограничена шириной канала 13 на дне смотрового колодца 12, для высоты или глубины головки 11 такого ограничения нет, так как сверху смотровой колодец 12 открыт.

Из-за того, что наматывающая головка 11 имеет некруглую форму, во время намотки нужно изменять угол подачи ленты 15 в обойму 11. В данном варианте выполнения изобретения это осуществляют с помощью датчика (не показан), измеряющего угол намотки и передающего сигнал в регулирующий механизм, который изменяет угол между лентой и продольной осью наматывающей головки или обоймы 11 так, что лента 15 точно подается в головку 11, а скрепляющий или стыковочный ролик 20, прижимающий друг к другу перекрывающиеся кромки ленты для их взаимного сцепления, правильно ориентирован относительно наматываемой ленты.

В данном варианте осуществления изобретения размер и форму наматывающей головки 11 выбирают так, чтобы длина внутренней окружности кольца 11 из роликов была приблизительно равна длине внутренней окружности трубы, подлежащей облицовке. Поэтому когда овальная облицовочная труба 14 выходит из наматывающей головки 11 и находится в нестесненном состоянии, она принимает круглую форму с диаметром, приблизительно соответствующим внутреннему диаметру трубы, подлежащей облицовке. Таким образом, диаметр вновь облицованной трубы незначительно отличается от диаметра первоначальной трубы, пришедшей в негодность.

В данном варианте осуществления изобретения лента 15, образующая облицовочную трубу, изготовлена из соответствующей эластичной полихлорвиниловой пластмассы (хотя могут применяться и другие пластичные материалы) и имеет Т-образные ребра на наружной поверхности и гладкую внутреннюю поверхность.

На практике установлено, что облицовочная труба 14 меняет при выходе свою форму от овальной до практически круглой на расстоянии приблизительно до 300 мм от выходного конца наматывающей головки 11. Поэтому наматывающая головка 11 расположена так, что ее выходной конец находится на расстоянии по меньшей мере 300 мм от открытого переднего конца трубы, подлежащей облицовке. Если это расстояние обеспечить невозможно, то оператор в начале операции облицовки должен вставить с силой передний конец облицовочной трубы 14 во входной конец трубы, подлежащей облицовке.

Изменение формы облицовочной трубы 14 происходит благодаря эластичности пластмассовой облицовочной ленты и выравниванию изгибающих напряжений по окружности облицовочной трубы после выхода из наматывающей головки 11. Когда пластмассовую ленту 15 внутри наматывающей головки 11 закручивают в спираль, в ней возникают изгибающие напряжения. Однако, когда облицовочная труба не имеет преграды в виде роликов 16 и находится в нестесненном состоянии, эти изгибающие напряжения имеют тенденцию к выравниванию по окружности облицовочной трубы, что приводит к изменению ее формы от овальной до круглой. В нестесненном состоянии облицовочная труба принимает по существу круглую форму.

Как показано на фиг.4, наматывающая головка 11 содержит торцевые пластины 18, имеющие овальную форму. Однако в этом случае намотанная спиралью облицовочная труба имеет фиксированный размер, который нельзя изменить. Следовательно, для облицовки канализационных труб другого диаметра наматывающую головку 11 нужно заменить другой с такими размерами, что ее овальное кольцо изготавливает облицовочную трубу нужного диаметра.

В варианте осуществления изобретения, показанном на фиг.6, головка 30 выполнена таким образом, что фактический диаметр облицовочной трубы, которую нужно изготовить, можно изменять, что позволяет использовать головку 30 для облицовки труб разных диаметров. Это достигается за счет применения бесконечных плоскозвенных цепей 31 (вместо торцевых пластин 18), каждая из которых изготовлена из скрепленных шарнирно жестких звеньев 32, при этом шарниры между соседними звеньями 32 позволяют легко изменить форму головки 30 на требуемую и, при необходимости, сохранить эту форму. Поэтому когда головка 30 опущена в канал 33 на дне колодца 34, можно соответственно изменить форму ее поперечного сечения так, чтобы разместить ее внутри этого канала 33.

Дополнительное преимущество наматывающей головки с цепными звеньями состоит в том, что дополняя или убавляя одно звено или большее количество звеньев цепи и связанных с ними роликов, можно изменить размер головки, чтобы, в свою очередь, изменить диаметр наматываемой облицовочной трубы.

В другом, не показанном на чертежах варианте осуществления изобретения облицовочная труба овальной формы армирована металлическими лентами, которым заранее придана овальная форма, в результате чего готовая составная труба постоянно сохраняет овальную форму в поперечном сечении (армирующие ленты служат для удерживания намотанной облицовочной трубы овальной формы в напряженном состоянии). Очевидно, что используя заранее отформованные армирующие ленты различной формы, можно изменять форму поперечного сечения готовой составной трубы. При изготовлении облицовочной трубы вокруг нее наматывают спиралью металлические ленты, при этом кромки лент сцепляются с боковыми сторонами выступающих ребер на наружной поверхности облицовочной трубы. Такая операция известна в данной области техники.

Следует также понимать, что при осуществлении изобретения можно использовать наматывающую головку любой другой формы, отличной от овальной (или яйцеобразной). Например, можно использовать кольцо со множеством выступов, но это зависит от типа трубы, подлежащей облицовке.

Как видно при кратком рассмотрении вышеописанных вариантов осуществления изобретения, предлагается очень простая, но крайне эффективная модификация существующих станков для намотки труб в виде спирали, позволяющая облицевать пришедшую в негодность канализационную трубу пластмассовой облицовочной трубой с такими размерами, что диаметр вновь облицованной канализационной трубы будет незначительно отличаться от диаметра первоначальной пришедшей в негодность трубы, без необходимости расширять облицовочную трубу механическими средствами.

Реферат

Изобретение относится к строительству и используется при ремонте подземных канализационных трубопроводов. Наматывающую головку овальной формы, содержащую кольцо из пространственно расположенных роликов, располагают на дне смотрового колодца, обеспечивающего доступ к трубе, подлежащей облицовке. Длина внутренней окружности кольца приблизительно равна длине внутренней окружности трубы, подлежащей облицовке. Эластичную пластмассовую ленту подают в наматывающую головку для образования намотанной в виде спирали облицовочной трубы, которая выходит из наматывающей головки, имея некруглую форму. Намотанную облицовочную трубу продвигают к открытому переднему концу трубы, подлежащей облицовке, и позволяют ей принять по существу круглую форму до вхождения в эту трубу, при этом диаметр круглой облицовочной трубы приблизительно равен внутреннему диаметру трубы, подлежащей облицовке. Расширяет арсенал технических средств, упрощает и удешевляет ремонт трубопроводов. 2 с. и 12 з.п. ф-лы, 6 ил.

Комментарии