Способ в.ф. кибола производства высокосиликатных неорганических волокон из горных пород (варианты), технологическая линия для осуществления способа (варианты), непрерывное и штапельные волокна (варианты), неорганические тонкодисперсные чешуйчатые частицы - RU2233810C2

Код документа: RU2233810C2

Чертежи

Описание

Изобретения относятся к средствам производства высокосиликатных неорганических непрерывных, штапельных и грубых волокон, а также чешуйчатых частиц из природных минералов кислых горных пород, к изделиям, изготовленным из этих волокон - непрерывному, штапельному, грубому и к чешуйчатым частицам.

Использование высокосиликатных неорганических волокон из природных материалов кислых пород в качестве сырья дает возможность выпускать экологически чистые, устойчивые к атмосферным влияниям, заменяющие во многих случаях асбест, стекло, металл, древесину и другие, используемые в строительстве материалы. Поэтому возрастает потребность в этих материалам.

Горные породы по содержанию кремния подразделяются на ультраосновные (1), основные (2), средние (3) и кислые (4). Имеется большое количество публикаций и патентов как отечественных, так и зарубежных, в которых описаны способы и устройства для получения неорганических волокон из горных пород 1, 2, 3. При этом автору не известны публикации, патенты, описывающие способы и устройства для получения неорганических волокон из кислых горных пород (4). Однако преобладание одного из основных оксидов кремния (Si) в составе породы приводит к существенным изменениям свойств получаемых из них волокон, а именно, прочности, термостойкости, химической стойкости. Так, например, высокосиликатное стеклянное волокно S-2, состоящее более, чем на 95% из кремнезема SiO2 и полученное в результате обработки стекловолокна горячей кислотой, на 40% прочнее стекла Е, в котором содержание SiO2 составляет 55%. Поэтому создание средств для использования кислых горных пород, в качестве сырья запасы которых, практически, неограничены на Земле, дает возможность выпускать недорогие по сравнению с затратным, дорогостоящим методом получения высокосиликатного стеклянного волокна S, высокомодульные композиционные материалы.

Известен способ производства непрерывного волокна из горных пород, включающий операции дробления породы, ее плавления в плавильной печи и вытягивания из расплава через фильеру непрерывного волокна (патент Российской Федерации 2102342, МПК 6 С 03 В 37/00, опубл. 20.01.1998 г.). В качестве горной породы в описанном способе используют породы базальтовой группы от основного до среднего состава, а температуру в плавильной печи устанавливают в пределах 1500-1600°С.

Получаемые по описанному способу волокна имеют недостаточную прочность на разрыв, обусловленную наличием инородных включений, температура плавления которых выше температуры плавления основной массы породы.

Наиболее близким к вариантам предлагаемого способа производства непрерывных неорганических волокон по технической сущности и достигаемому результату является способ производства непрерывных высокосиликатных неорганических волокон из горных пород, включающий операции загрузки измельченной горной породы в плавильную печь, ее плавление, гомогенизацию расплава, последующую стабилизацию расплава в фидере плавильной печи, вытягивание волокна, его замасливание и наматывание на бобину (патент Украины №10762, МПК 6 С 03 В 37/00, опубл. 25.12.1998. Бюл. №6).

Недостаток описанного способа состоит в том, что полученные из андезитовой породы по описанному способу непрерывные волокна имеют недостаточную прочность на разрыв, обусловленную наличием в них инородных включений, которые не удаляются из расплава из-за недостаточного температурного диапазона, ограниченного температурой кипения основной массы измельченной породы. Недостаточная прочность приводит к уменьшению длины волокон, их разрывам при наматывании на бобину, что ограничивает технологические возможности способа.

Наиболее близким к вариантам предлагаемого способа производства штапельных волокон по технической сущности и достигаемому результату является способ производства штапельных волокон из горных пород, включающий операции загрузки измельченной горной породы в плавильную печь, ее плавление, гомогенизацию расплава, последующую стабилизацию расплава в фидере плавильной печи и получение штапельного волокна из расплава, вытекающего из фильеры (Джигирис Д.Д., Волынский А.К., Козловский П.П., Демьяненко Ю.Н., Махова М.Ф., Лизогуб Г.М. Основы технологии получения базальтовых волокон и их свойства. - В сб. научных трудов: Базальтоволокнистые композиционные материалы и конструкции. - Киев: Наукова думка. – 1980 - С. 54-81).

Недостаток описанного способа состоит в том, что полученные по описанному способу штапельные волокна имеют недостаточную прочность на разрыв, обусловленную наличием в них инородных включений, которые не удаляются из расплава из-за используемого довольно низкого температурного диапазона, ограниченного температурой кипения основной массы измельченной породы. Недостаточная прочность приводит к уменьшению длины волокон, что ограничивает технологические возможности способа.

Наиболее близким к вариантам предлагаемого способа производства неорганических тонкодисперсных чешуйчатых частиц из горных пород является способ, включающий операции загрузки измельченной горной породы в плавильную печь, ее плавление, гомогенизацию расплава, последующую стабилизацию расплава в фидере плавильной печи и получение чешуйчатых частиц из расплава, вытекающего из фильеры (патент Российской Федерации №1831856, МПК 6 С 03 В 37/02, B 22 F 9/02, опубл. 27.03.95 - Бюл. №9).

Недостаток описанного способа состоит в том, что полученные по описанному способу чешуйчатые частицы имеют недостаточную химическую стойкость и прочность на разрыв, обусловленную наличием в них инородных включений, которые не удаляются из расплава из-за используемого довольно низкого температурного диапазона, ограниченного температурой кипения основной массы измельченной породы. Недостаточные прочность и химическая стойкость чешуйчатых частиц ограничивает технологические возможности способа. Кроме того, недостатком способа является и невозможность регулирования фракционного состава получаемых чешуйчатых частиц и, в связи с чем, процент выхода однородной фракции требуемой дисперсности и толщины чешуйчатых частиц оказывается низким.

Наиболее близкой к вариантам предлагаемой технологической линии по технической сущности и достигаемому результату является технологическая линия, содержащая дозатор горной породы, плавильную печь, фидер, фильеру с питателем, предназначенную для выхода волокна, механизм нанесения замасливателя на волокно и бобину для намотки волокна (патент Российской Федерации 2118300, МПК 6 С 03 В 37/00, опубл. 27.08.1998).

Недостаток описанной технологической линии состоит в недостаточной прочности получаемых на этой линии волокон. Это связано, прежде всего, с ограниченным температурой 1450°С температурным диапазоном работы плавильной печи, поскольку при этой температуре из расплава не могут быть удалены включения, которые в будущем, после получения и остывания волокон являются концентраторами напряжений и приводят к его преждевременному разрушению, например при намотке волокна на бобину.

Наиболее близким к вариантам предлагаемого непрерывного волокна является непрерывное волокно, изготовленное из природных материалов горных пород (патент Украины №10762, МПК 6 С 03 В 37/00, опубл. 25.12.1998, Бюл. №61).

Описанные волокна имеют недостаточную прочность на разрыв, обусловленную наличием в них инородных включений.

Наиболее близким к вариантам предлагаемого штапельного волокна является штапельное волокно, полученное из горных пород (Джигирис Д.Д., Волынский А.К., Козловский П.П., Демьяненко Ю.Н., Махова М.Ф., Лизогуб Г.М. Основы технологии получения базальтовых волокон и их свойства. - В сб. научных трудов: Базальтоволокнистые композиционные материалы и конструкции. - Киев: Наукова думка. – 1980 - С. 54-81).

Однако изготовить штапельное волокно из горных пород кислого состава по предлагаемому способу не представляется возможным из-за низкой температуры в печи и большого количества инородных включений.

Описанное штапельное волокно имеет большое количество неволокнистых включений и недостаточную длину волокон, что ограничивает технологические возможности описанного штапельного волокна.

Наиболее близким к вариантам предлагаемых неорганических тонкодисперсных чешуйчатых частиц являются тонкодисперсные чешуйчатые частицы, изготовленные из природных материалов горных пород (патент Российской Федерации №1831856, МПК 6 С 03 В 37/02, B 22 F 9/02. - Опубл. 27.03.95 - Бюл. №9).

Описанные тонкодисперсные чешуйчатые частицы имеют недостаточную прочность, обусловленную наличием в них инородных включений.

В основу предлагаемых изобретений поставлена задача создания средств получения неорганических волокон из природных минералов кислых горных пород, а также таких изделий, изготовленных из этих волокон - непрерывного, штапельного, грубого волокна и тонкодисперсных чешуйчатых частиц, которые имели бы повышенные прочность на разрыв, коррозионную стойкость и температуроустойчивость. Поставленная задача решается за счет создания условий для удаления из расплава инородных включений, имеющих высокие температуры плавления и кипения, путем применения в качестве сырья горных пород с высоким содержанием SiO2 и, как следствие, более высокими температурами плавления, что позволяет осуществлять нагрев до удаления из расплава породы большинства инородных включений.

Поставленная задача решается в первом варианте предлагаемого способа, который, как и известный способ производства неорганических непрерывных волокон из горных пород, включает операции загрузки измельченной горной породы в плавильную печь, ее плавление, гомогенизацию расплава, последующую стабилизацию расплава в фидере плавильной печи, вытягивание волокна, его замасливание и наматывание на бобину, а, согласно изобретению, в качестве горной породы используют дацит или риодацит, а перед загрузкой горной породы в плавильную печь ее подогревают до температуры 700-910°С, выдерживают при этой температуре 5-15 минут до удаления химически связанной воды и выгорания органических составляющих, затем породу подвергают механо-каталитической активации до получения частиц с размером не более 15 мкм и нагревают до температуры 2105-2200°С до получения расплава со степенью аморфности не менее 96% и выделения из расплава непроплавившихся кварцитов, последующую гомогенизацию и стабилизацию расплава производят при температуре 1420-1710°С до получения расплава с вязкостью не менее 130 Пуаз, а вытягивание волокон осуществляют из зоны расплава, которая расположена ниже поверхностного слоя.

Поставленная задача решается и во втором варианте предлагаемого способа, который, как и известный способ производства штапельных волокон из горных пород, включает операции загрузки измельченной горной породы в плавильную печь, ее плавление, гомогенизацию расплава, последующую стабилизацию расплава в фидере плавильной печи и получение штапельного волокна из расплава, вытекающего из фильеры, а, согласно изобретению, в качестве горной породы используют дацит или риодацит, а перед загрузкой горной породы в плавильную печь ее подогревают до температуры 700-910°С и выдерживают при этой температуре 5-15 минут до удаления химически связанной воды и выгорания органических составляющих, затем породу подвергают механо-каталитической активации до получения частиц с размером не более 15 мкм и нагревают до температуры 2105-2200°С до получения расплава со степенью аморфности не менее 96% и выделения из расплава непроплавившихся кварцитов, последующую гомогенизацию и стабилизацию расплава производят при температуре 1420-1710°С до получения расплава с вязкостью не менее 130 Пуаз, а получение штапельного волокна осуществляют путем раздувания расплава, вытекающего из фильеры.

Поставленная задача решается и в третьем варианте предлагаемого способа, который, как и известный способ производства неорганических тонкодисперсных чешуйчатых частиц из горных пород, включает операции загрузки измельченной горной породы в плавильную печь, ее плавление, гомогенизацию расплава, последующую стабилизацию расплава в фидере плавильной печи и получение чешуйчатых частиц из расплава, вытекающего из фильеры, а, согласно изобретению, в качестве горной породы используют дацит или риодацит, а перед загрузкой горной породы в плавильную печь ее подогревают до температуры 700-910°С и выдерживают при этой температуре 5-15 минут до удаления химически связанной воды и выгорания органических составляющих, затем породу подвергают механо-каталитической активации до получения частиц с размером не более 15 мкм и нагревают до температуры 2105-2200°С до получения расплава со степенью аморфности не менее 96% и выделения из расплава непроплавившихся кварцитов, последующую гомогенизацию и стабилизацию расплава производят при температуре 1420-1710°С до получения расплава с вязкостью не менее 130 Пуаз, а получение чешуйчатых частиц осуществляют путем дробления струи расплава, вытекающего из фильеры.

Авторами экспериментально установлены оптимальные режимные параметры для осуществления способов получения высокосиликатных неорганических непрерывных, штапельных волокон и тонкодисперсных чешуйчатых частиц из горных пород типа дацит или риодацит. Так, при подогреве исходного сырья до температуры ниже 700°С и выдержке менее 5 минут качество получаемых волокон и тонкодисперсных чешуйчатых частиц оказывается ниже требуемого, поскольку при последующем получении расплава в нем образуются "непроплавы" хрупкие труднорастворимые в расплаве включения, которые существенно снижают качество получаемого продукта. Предварительный нагрев выше 910°С и в течение более 15 минут экономически не оправдан. Получение в процессе механо-каталитической обработки частиц размером более 15 мкм усложняет получение однородного расплава и требует в будущем больших затрат на его нагрев для получения расплава. Температуры ниже 2105°С для получения расплава не обеспечивают удаления из расплава большинства твердых инородных включений - кварцитов - и получения расплава с оптимальной степенью аморфности - не менее 96%. Нагрев же свыше 2200°С практически не сказывается на качестве получаемого продукта, поэтому экономически не оправдан. Получить гомогенизированный и стабильный расплав при температуре ниже 1420°С с оптимальной вязкостью - не менее 130 Пуаз практически невозможно, а нагрев свыше 1710°С уменьшает ресурс фидера и фильер, поскольку в расплаве присутствуют активные вещества, разрушающие огнеупоры фидера на частицы, которые засоряют (забивают) фильеры.

Поставленная задача решается также и в четвертом варианте предлагаемого способа, который, как и известный способ производства высокосиликатных неорганических непрерывных волокон из горных пород, включает операции загрузки измельченной горной породы в плавильную печь, ее плавление, гомогенизацию расплава, последующую стабилизацию расплава в фидере плавильной печи, вытягивание волокна, его замасливание и наматывание на бобину, а, согласно изобретению, в качестве горной породы используют гранит или риолит, которую перед загрузкой в плавильную печь подогревают до температуры 750-950°С и выдерживают при этой температуре 20-30 минут до растрескивания конгломератов и удаления паров воды, затем породу подвергают механо-каталитической активации до получения частиц размером не более 10 мкм и нагревают до температуры 2110-2500°С до получения аморфного расплава, последующую гомогенизацию и стабилизацию расплава производят при температуре 1500-1750°С до получения расплава с вязкостью не менее 145 Пуаз, а вытягивание волокон осуществляют из зоны расплава, которая расположена ниже поверхностного слоя.

Поставленная задача решается и в пятом варианте предлагаемого способа, который, как и известный способ производства штапельных волокон из горных пород, включает операции загрузки измельченной горной породы в плавильную печь, ее плавление, гомогенизацию расплава, последующую стабилизацию расплава в фидере плавильной печи, получение штапельного волокна из расплава, вытекающего из фильеры, а, согласно изобретению, в качестве горной породы используют гранит или риолит, которую перед загрузкой в плавильную печь подогревают до температуры 750-950°С и выдерживают при этой температуре 20-30 минут до растрескивания конгломератов и удаления паров воды, затем породу подвергают механо-каталитической активации до получения частиц размером не более 10 мкм и нагревают до температуры 2110-2500°С до получения аморфного расплава, последующую гомогенизацию и стабилизацию расплава производят в фидере плавильной печи при температуре 1500-1750°С до получения расплава с вязкостью не менее 145 Пуаз, а получение штапельного волокна осуществляют путем раздувания расплава, вытекающего из фильеры.

Поставленная задача решается и в шестом варианте предлагаемого способа, который, как и известный способ производства высокосиликатных неорганических тонкодисперсных чешуйчатых частиц из горных пород, включающий операции загрузки измельченной горной породы в плавильную печь, ее плавление, гомогенизацию расплава, последующую стабилизацию расплава в фидере плавильной печи и получение чешуйчатых частиц из расплава, вытекающего из фильеры, а, согласно изобретению, в качестве горной породы используют гранит или риолит, которую перед загрузкой в плавильную печь подогревают до температуры 750-950°С и выдерживают при этой температуре 20-30 минут до растрескивания конгломератов и удаления паров воды, затем породу подвергают механо-каталитической активации до получения частиц размером не более 10 мкм и нагревают до температуры 2110-2500°С до получения аморфного расплава, последующую гомогенизацию и стабилизацию расплава производят в фидере плавильной печи при температуре 1500-1750°С до получения расплава с вязкостью не менее 145 Пуаз, а получение чешуйчатых частиц осуществляют путем дробления струи расплава, вытекающего из фильеры.

Авторами экспериментально установлены оптимальные режимные параметры для осуществления способов получения высокосиликатных неорганических непрерывных, штапельных волокон и тонкодисперсных чешуйчатых частиц из горных пород типа гранита или риолита. Так, при подогреве исходного сырья до температуры ниже 750°С и выдержке менее 20 минут качество получаемых волокон и тонкодисперсных чешуйчатых частиц оказывается ниже требуемого, поскольку при последующем получении расплава в нем образуются "непроплавы" - хрупкие труднорастворимые в расплаве включения, которые существенно снижают качество получаемого продукта. Предварительный нагрев выше 950°С и в течение более 30 минут экономически не оправдан. Получение в процессе механо-каталитической обработки частиц размером более 10 мкм усложняет получение однородного расплава и требует в будущем больших затрат на его нагрев для получения расплава. Температуры ниже 2110°С для получения расплава не обеспечивают удаления из расплава большинства твердых инородных включений - кварцитов - и получения аморфного расплава. Нагрев же свыше 2500°С практически не сказывается на качестве получаемого продукта, поэтому экономически не оправдан. Получить гомогенизированный и стабильный расплав при температуре ниже 1500°С с оптимальной вязкостью - не менее 145 Пуаз - практически невозможно, а нагрев свыше 1750°С уменьшает ресурс фидера и фильер, поскольку в расплаве присутствуют вещества, которые засоряют фильеры.

Поставленная задача решается и в седьмом варианте предлагаемого способа, который, как и известный способ производства высокосиликатных неорганических непрерывных волокон из горных пород, включает операции загрузки измельченной горной породы в плавильную печь, ее плавление, гомогенизацию расплава, последующую стабилизацию расплава в фидере плавильной печи, вытягивание волокна, его замасливание и наматывание на бобину, а, согласно изобретению, в качестве горной используют породу на основе песка с содержанием окиси кремния, равным или превышающим 73%, перед загрузкой песка в плавильную печь его подогревают до температуры 100-450°С и выдерживают при этой температуре 30-60 минут до удаления связанной воды и газообразных включений, подогретое сырье подвергают механо-каталитической активации до получения частиц размером не более 5 мкм, затем сырье нагревают до температуры 2115-2550°С и выдерживают его при этой температуре до получения аморфного расплава, гомогенизацию и стабилизацию расплава производят при температуре 1440-1730°С до получения расплава с вязкостью не менее 160 Пуаз, а вытягивание волокон осуществляют из зоны расплава, которая расположена ниже поверхностного слоя.

Поставленная задача решается и в восьмом варианте предлагаемого способа, который, как и известный способ производства штапельных волокон из горных пород, включает операции загрузки измельченной горной породы в плавильную печь, ее плавление, гомогенизацию расплава, последующую стабилизацию расплава в фидере плавильной печи, получение штапельного волокна из расплава, вытекающего из фильеры, а, согласно изобретению, в качестве горной используют породу на основе песка с содержанием окиси кремния, равным или превышающим 73%, перед загрузкой песка в плавильную печь его подогревают до температуры 100-450°С и выдерживают при этой температуре 30-60 минут до удаления связанной воды и газообразных включений, подогретое сырье подвергают механо-каталитической активации до получения частиц размером не более 5 мкм, затем сырье нагревают до температуры 2115-2550°С и выдерживают его при этой температуре до получения аморфного расплава, гомогенизацию и стабилизацию расплава производят в фидере плавильной печи при температуре 1440-1730°С до получения расплава с вязкостью не менее 160 Пуаз, а получение штапельного волокна осуществляют путем раздувания расплава, вытекающего из фильеры.

Поставленная задача решается и в девятом варианте предлагаемого способа, который, как и известный способ производства высокосиликатных неорганических тонкодисперсных чешуйчатых частиц из горных пород, включающий операции загрузки измельченной горной породы в плавильную печь, ее плавление, гомогенизацию расплава, последующую стабилизацию расплава в фидере плавильной печи и получение чешуйчатых частиц из расплава, вытекающего из фильеры, а, согласно изобретению, в качестве горной используют породу на основе песка с содержанием окиси кремния, равным или превышающим 73%, перед загрузкой породы в плавильную печь ее подогревают до температуры 100-450°С и выдерживают при этой температуре 30-60 минут до удаления связанной воды и газообразных включений, подогретое сырье подвергают механо-каталитической активации до получения частиц размером не более 5 мкм, затем сырье нагревают до температуры 2115-2550°С и выдерживают его при этой температуре до получения аморфного расплава, гомогенизацию и стабилизацию расплава производят в фидере плавильной печи при температуре 1440-1730°С до получения расплава с вязкостью не менее 160 Пуаз, а получение чешуйчатых частиц осуществляют путем дробления струи расплава, вытекающего из фильеры.

Авторами экспериментально установлены оптимальные режимные параметры для осуществления способов получения высокосиликатных неорганических непрерывных, штапельных волокон и тонкодисперсных чешуйчатых частиц из горных пород на основе песка с содержанием окиси кремния, равным или превышающим 73%. Так, при подогреве исходного сырья до температуры ниже 100°С и выдержке менее 30 минут качество получаемых волокон и тонкодисперсных чешуйчатых частиц оказывается ниже требуемого, поскольку при последующем получении расплава в нем образуются "непроплавы" - хрупкие труднорастворимые в расплаве включения, которые существенно снижают качество получаемого продукта. Предварительный нагрев выше 450°С и в течение более 60 минут экономически не оправдан. Получение в процессе механо-каталитической обработки частиц размером более 5 мкм усложняет получение однородного расплава, т.к. большие частицы песка являются концентраторами напряжений и требуют больших затрат на его нагрев для получения расплава. Температуры ниже 2115°С для получения расплава не обеспечивают удаления из расплава большинства твердых инородных включений и получения аморфного расплава. Нагрев же свыше 2550°С практически не сказывается на качестве получаемого продукта, поэтому экономически не оправдан. Получить гомогенизированный и стабильный расплав при температуре ниже 1440°С с оптимальной вязкостью - не менее 160 Пуаз - практически невозможно, а нагрев свыше 1730°С уменьшает ресурс фидера и фильер, поскольку в расплаве присутствуют активные вещества, разрушающие огнеупоры фидера на частицы, которые засоряют (забивают) фильеры.

Поставленная задача решается и в первом варианте предлагаемой технологической линии, которая, как и известная технологическая линия для осуществления первого, четвертого и седьмого вариантов способа содержит дозатор горной породы, плавильную печь, фидер, снабженный фильерой с питателем, предназначенную для выхода волокна, механизмы для нанесения замасливателя, намотки волокна на бобину, сохранения и складирования получаемого волокна, а также средства контроля и управления технологическим процессом, а, согласно изобретению, технологическая линия дополнена устройством для механо-каталитической обработки сырья, теплообменником для предварительного подогрева горной породы, установленным на дозаторе, усреднительной камерой, содержащей корпус, дно, регулируемые задвижки на ее входе и на выходе, предназначенной для гомогенизации и стабилизации расплава, нагревателем фильеры, причем вход устройства для механо-каталитической обработки сырья соединен с выходом дозатора горной породы, а выход устройства - со входом плавильной печи, выход которой соединен со входом усреднительной камеры, выход усреднительной камеры соединен с фидером, снабженным подогреваемой фильерой.

Поставленная задача решается и во втором варианте предлагаемой технологической линии, которая, как и известная технологическая линия для осуществления второго, пятого и восьмого вариантов способа содержит дозатор горной породы, плавильную печь, фильеру, предназначенную для выхода штапельного волокна, механизмы для сохранения и складирования получаемого штапельного волокна, а также средства контроля и управления технологическим процессом, а, согласно изобретению, технологическая линия дополнена устройством для механо-каталитической обработки сырья, теплообменником для предварительного подогрева горной породы, установленным на дозаторе и средствами для раздувания струи расплава, вытекающей из фильеры, причем вход устройства для механо-каталитической обработки сырья соединен с выходом дозатора горной породы, а выход устройства - со входом плавильной печи, выход которой соединен с фильерой.

Поставленная задача решается и в третьем варианте предлагаемой технологической линии, которая, как и известная технологическая линия для осуществления третьего, шестого и девятого вариантов способа содержит дозатор горной породы, плавильную печь, фильеру, предназначенную для выхода высокосиликатных неорганических тонкодисперсных чешуйчатых частиц, механизмы для сохранения и складирования получаемых высокосиликатных неорганических тонкодисперсных чешуйчатых частиц, а также средства контроля и управления технологическим процессом, а, согласно изобретению, технологическая линия дополнена устройством для механо-каталитической обработки сырья, теплообменником для предварительного подогрева горной породы, установленным на дозаторе и средствами для дробления струи расплава, вытекающего из фильеры, причем вход устройства для механо-каталитической обработки сырья соединен с выходом дозатора горной породы, а выход устройства - со входом плавильной печи, выход которой соединен с фильерой.

Поставленная задача решается и в первом варианте предлагаемого непрерывного волокна, которое, как и известное, изготовлено из природных материалов горных пород, а, согласно изобретению, оно изготовлено из дацита или риодацита.

Поставленная задача решается и во втором варианте предлагаемого непрерывного волокна, которое, как и известное, изготовлено из природных материалов горных пород, а, согласно изобретению, оно изготовлено из гранита или риолита.

Поставленная задача решается и в третьем варианте предлагаемого непрерывного волокна, которое, как и известное, изготовлено из природных материалов горных пород, а, согласно изобретению, оно изготовлено из породы на основе песка с содержанием окиси кремния, равным или превышающим 73%.

Поставленная задача решается и в первом варианте предлагаемого штапельного волокна, которое, как и известное, изготовлено из природных материалов горных пород, а, согласно изобретению, оно изготовлено из дацита или риодацита.

Поставленная задача решается и во втором варианте предлагаемого штапельного волокна, которое, как и известное, изготовлено из природных материалов горных пород, а, согласно изобретению, оно изготовлено из гранита или риолита.

Поставленная задача решается и в третьем варианте предлагаемого штапельного волокна, которое, как и известное, изготовлено из природных материалов горных пород, а, согласно изобретению, оно изготовлено из породы на основе песка с содержанием окиси кремния, равным или превышающим 73%.

Поставленная задача решается и в первом варианте предлагаемых высокосиликатных неорганических тонкодисперсных чешуйчатых частиц, которые, как и известные, изготовлены из природных материалов горных пород, а, согласно изобретению, они изготовлены из дацита или риодацита.

Поставленная задача решается и во втором варианте предлагаемых высокосиликатных неорганических тонкодисперсных чешуйчатых частиц, которые, как и известные, изготовлены из природных материалов горных пород, а, согласно изобретению, они изготовлены из гранита или риолита.

Поставленная задача решается и в третьем варианте предлагаемых высокосиликатных неорганических тонкодисперсных чешуйчатых частиц, которые, как и известные, изготовлены из природных материалов горных пород, а, согласно изобретению, они изготовлены из породы на основе песка с содержанием окиси кремния, равным или превышающим 73%.

Предлагаемый способ осуществим в случае применения в качестве исходного сырья кислых горных пород - дацита или риодацита, гранита или риолита, а также пород на основе песка с содержанием окиси кремния, равным или превышающим 73%, которые составляют в объеме загружаемого в технологическую линию сырья свыше 70%.

Используемое сырье - измельченная горная порода - имеет разнообразные включения, в том числе такие, температура плавления которых превышает 1400°С Влияние этих включений на получаемый продукт можно ощутить в большинстве случаев только после получения волокна. Поэтому очень важным является удаление этих включений до получения непрерывного, штапельного волокна и тонкодисперсных чешуйчатых частиц. Указанные включения иногда находятся в сырье в связанном состоянии, поэтому, подвергая его механо-каталитической обработке, удается разрушить связи веществ материнской горной породы с инородными включениями и подготовить сырье к их удалению. При нагреве до температуры примерно 1200-1400°С эти включения могут оставаться в составе расплава. Однако, как показали эксперименты, большая часть этих включений разрушается при повышении температуры расплава до 2100-2550°С и последующей выдержки при такой температуре в течение 10-60 минут. Идея, которая заключается в предлагаемом решении, состоит в создании условий для разупрочнения кристаллической решетки измельченной горной породы - сырья - путем его предварительной механо-каталитической обработки и последующего быстрого нагрева до температур, превышающих 2100°С

Среди природных материалов кислых горных пород предлагаемые материалы имеют следующий химсостав (таблица 1).

Высокое содержание окиси кремния, высокие температуры плавления и кипения названных материалов позволяют использовать их для получения высокопрочных, температуростойких и коррозионно-стойких волокон, поскольку при температурах плавления названных материалов удается удалить из них вредные примеси, которые имеют более низкие температуры плавления, забивают фильеры, из которых идет формование непрерывных, штапельных волокон и тонкодисперсных чешуйчатых частиц.

Для лучшего перемешивания расплава и удаления газообразных включений усреднительная камера установлена на 1,2-2,5 м ниже дна печи, из которой расплав падает вертикально вниз на горизонтальную площадку усреднительной камеры. В результате этого происходит интенсивное перемешивание расплава и бурное выделение из расплава газообразных включений. Причем уровень расплава в усреднительной камере поддерживают в 2,0-2,5 раза выше, чем в печи. Это условие позволяет сохранить постоянный гидростатический напор на фильеры и сберегать при этом тепло, приближая процесс получения волокон к адиабатическим условиям.

Особенностью предлагаемых вариантов технологической линии является и то, что фидер обеспечен патрубками для выпуска расплава из фидера. Так как данная технология предполагает использование высоких температур, то возможно разрушение огнеупоров печи, усреднительной камеры фидера на частицы, которые с целью устранения их попадания в фильеры выводятся через установленные по краям фидера сливные патрубки наружу.

В качестве устройства для механо-каталитической обработки сырья предлагаемых вариантов технологической линии использовались шаровая мельница (ШМ), дезинтегратор (ДИ) и аппарат вихревого слоя (АВС).

Сущность предлагаемого изобретения поясняется при помощи графических материалов.

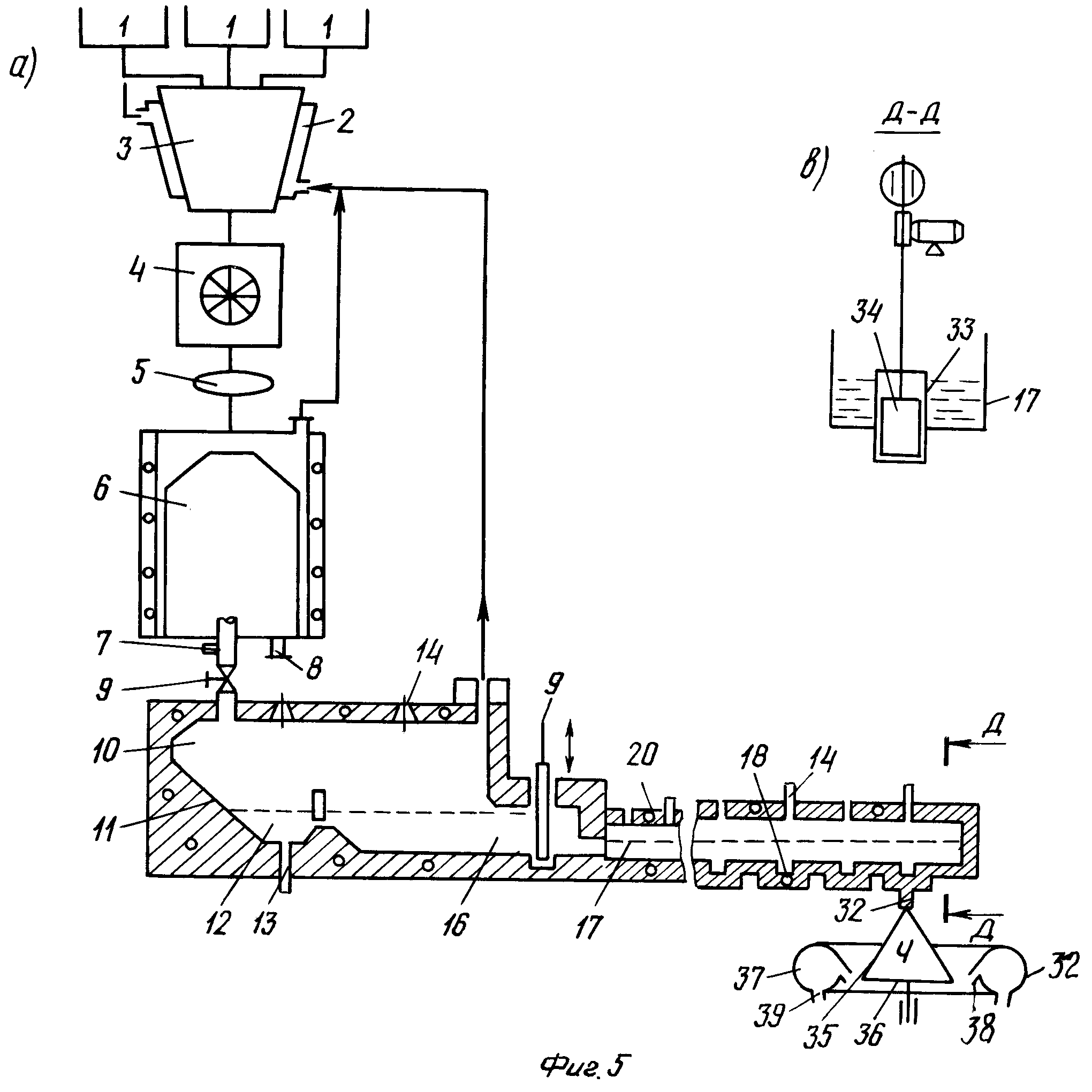

На фиг.1 схематически показана предлагаемая технологическая линия для получения высокосиликатных непрерывных, штапельных волокон и тонкодисперсных чешуйчатых частиц, которые изготовлены из минералов кислых горных пород.

На фиг.2а,в cxeмaтичecки показана технологическая линия получения непрерывных волокон.

На фиг.3а, в схематически показана технологическая линия получения штапельных волокон.

На фиг.4а,в схематически показана технологическая линия получения грубых волокон.

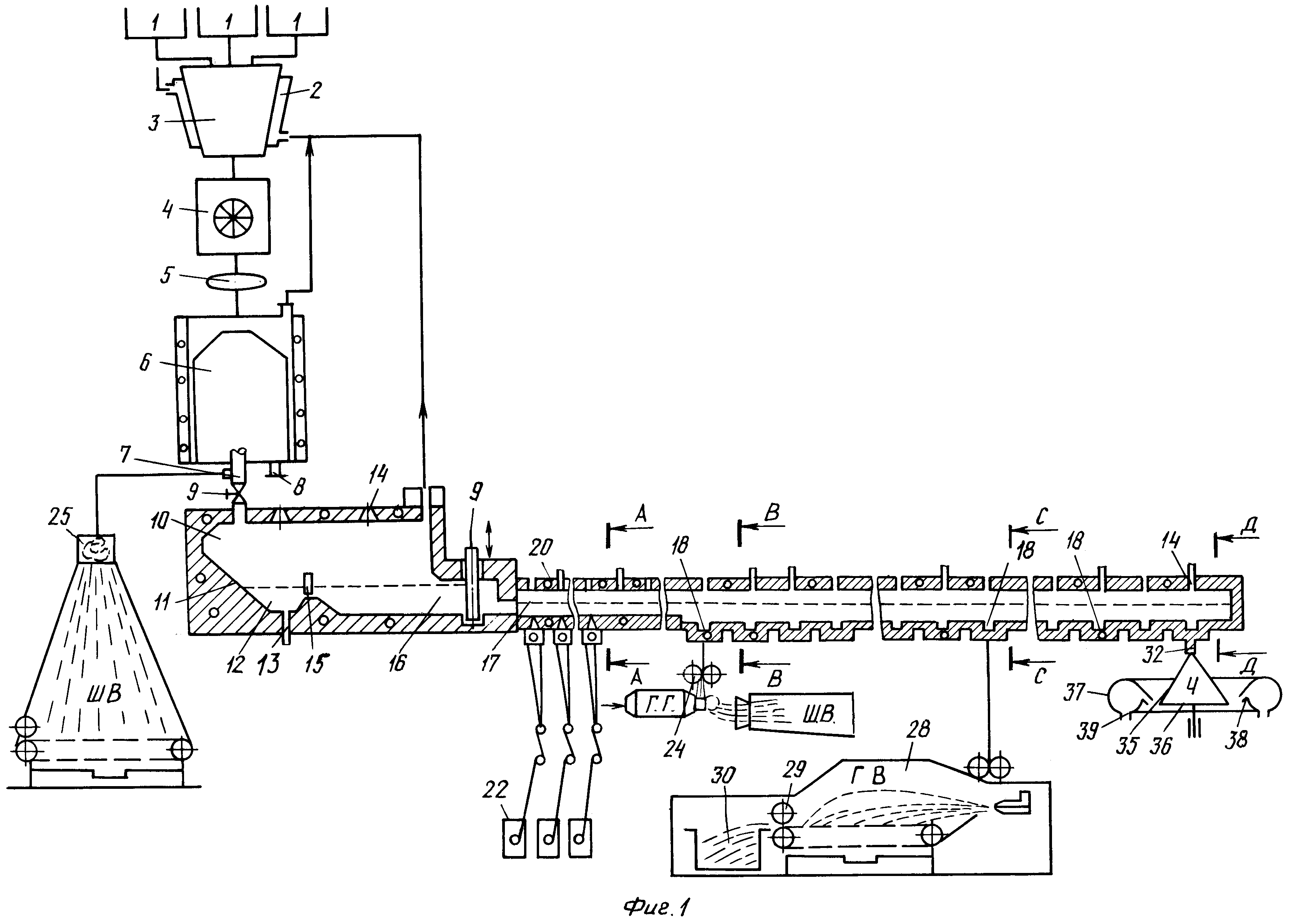

На фиг.5а,в схематически показана технологическая линия получения тонкодисперсных чешуйчатых частиц.

Каждая из вариантов предлагаемых технологических линий содержит емкости 1 для хранения кислых горных пород, доломита, известняка и других компонентов, теплообменник 2, дозатор 3, механо-каталитический активатор 4, загрузчик минералов 5, плавильную печь 6, сливное устройство 7, патрубок слива 8, регулируемую задвижку 9, горизонтальную усреднительную камеру 10, которая содержит наклонную площадку 11, накопительную ванну 12, со встроенными в нее соплами барботажа 13, горелки 14, противопенный порог 15, бассейн стабилизации расплава 16, фидер 17, выработочные узлы 18, фильеры с (пластинами) питателями 19, через которые вытягиваются непрерывные (НВ), штапельные (ШВ), и, грубые (ГВ) волокна. Выработочные узлы, фидер, усреднительная камера дополнительно снабжены системами обогрева 20. Теплообменник 2 соединен с топочным пространством печи 6 и горизонтальной усреднительной камерой 10.

С целью стабилизации процесса вытяжки волокон технологическая линия снабжена средством для их обработки сразу же после выхода из фильер воздушно-водяными гелиевыми аэрозолями (не показано). Для получения НВ технологическая линия снабжена механизмом нанесения замасливателя 21 на волокно и бобиной 22 для его наматывания. Для получения ШВ в выработочном узле установлена фильерная пластина 23 из жаростойкого сплава или керамики, над которой поддерживают заданным уровень расплава с помощью механизма 24 вытягивали первичные волокна, которые потоком горячих газов (ГГ) раздували в ШВ. Кроме того, штапельные волокна также были получены сразу же после получения расплава в печи 6, который подавали на головку раздува 25 и превращали его в ШВ.

Для получения грубых волокон, так же использовали жаростойкий питатель 26, обогрев которого осуществляется электрическим током. Сформированные струи расплава вытягивают в волокна при помощи дутьевого устройства потоком сжатого воздуха. Узел волокнообразования 27 выполнен в виде усеченной пирамиды. Грубые волокна осаждаются в камере волокноосаждения 28 на сетке конвейера, в конце которого установлено дробильное устройство 29. С помощью устройства 29 ГВ дробятся на отрезки определенной длины и упаковываются в тару 30.

Для получения ГВ соответствующего диаметра и требуемой длины, которые применяют, например для дисперсного армирования бетона, выработочный узел имеет регулируемую задвижку, которой при помощи электропривода устанавливается необходимый уровень расплава.

С целью создания защитной пленки на поверхности ГВ они проходили химобработку в камере 31.

Для получения неорганических тонкодисперсных чешуйчатых частиц (далее чешуи) предназначен один из патрубков 32 для слива расплава из фидера, к которому жестко прикреплена телескопическая труба 33, вторая труба 34 установлена с возможностью передвижения по первой трубе 33, верхний торец второй трубы 34 предназначен для забора расплава из фидера 17, а нижний торец первой трубы 33 предназначен для выпуска расплава на рабочую поверхность 35 вращающегося тонкоформирующего элемента 36. Тонкоформирующий элемент 34 выполнен в виде конуса, вершина которого обращена к выпускному отверстию (патрубку) 32.

Струя расплава через отверстие 32, попадает на рабочую поверхность 35 вращающегося элемента 36, где под действием центробежной силы, преобразуется в тонкую пленку. В момент схода расплава в виде тонкой пленки при помощи кольцевой дутьевой головки 37 с выходом 38, под действием потока газа из выхода пленка расплава у кромки поверхности затвердевает. При этом (одновременно) поток газов из выхода 39 диспергирует затвердевшую пленку на множество чешуйчатых частиц. Для регулирования толщины частиц имеется привод, кинематически связанный с трубой 34.

В качестве устройства для механо-каталитической активации использовали шаровую мельницу ШМ 900х1800, заполненную кварцевыми шарами. При вращении барабана шары трутся о его стенки и подымаются на некоторую высоту, а затем свободно падают, измельчая сырье ударами и истиранием. Измельчение сырья проводится как мокрым, так и сухим способами. Причем в первом случае суспензия свободно сливается через полую цапфу, а во втором - измельченный материал разгружается через цапфу под действием собственного веса на загрузчик минералов 5. ШМ используется для модификации сырья, доломитом, известняком и их смесью, а так же и другими модификаторами, например Сr2O3, что приводит к увеличению прочности получаемых позже высокосиликатных волокон. Это можно объяснить образованием абсорбционного слоя модификатора на поверхности минералов, способствующего образованию абсорбционных и химических связей между частицами модификатора и минералов.

Горные породы состоят из кристаллов различной зернистости - друз. С целью их разрушения обычно и используются ШМ, в которых друзы под действием ударов и обкатки шарами разрушаются.

В качестве устройства для механо-каталитической обработки сырья использовали и дезинтегратор, в котором сырье измельчается за счет быстро вращающихся пальцев. Дезинтегратор типа УДА позволяет при большой частоте вращения ротора создавать дефекты в структуре зерен минералов, что приводит к увеличению реакционной способности шихты и уменьшению времени варки. При измельчении сырья в дезинтеграторе протекают механохимические процессы не только на свежеобразованных поверхностях, но и в объеме измельчаемых кристаллов. Эти процессы, прежде всего, заключаются в образовании большого количества вакансий, что и приводит к изменению ряда физических (механических) и химических свойств измельченных кристаллов. При этом, например, понижается точка плавления кристаллов кислой горной породы и их растворимость. После механо-каталитической обработки образуется не просто измельченное вещество с такими же характеристиками, как исходное вещество, а новое - с другими физическими и физико-химическими характеристиками.

Механо-каталитическая обработка сырья производилась в аппаратах с вихревым слоем (АВС), в которых измельчение и активацию производили за счет вращающихся металлических тел в магнитном поле. Крупные частицы SiO2 являются в будущем расплаве центрами кристаллизации и будущем изделии концентраторами напряжений, поэтому при измельчении SiO2 в аппарате АВС добиваются активности не только за счет увеличения удельной поверхности, но и за счет увеличения дефектности решетки, причем активность возрастает не только на поверхности образца, но и в объеме частиц за счет образования так называемой “активной решетки”, возникающей в результате разрыва связи Si-О, что в конечном счете приводит к уменьшению времени варки и увеличению прочности и однородности волокон. Установлено, что в результате механической активации происходит понижение температуры твердофазных реакций и осуществления реакций, которые без активации не наблюдались. Механо-каталитическая обработка кислых горных пород позволяет понизить температуры плавления, ускорить процесс получения гомогенного расплава стекла по составу и температуре, тем самым подготовить расплав для получения высокосиликатных неорганических волокон с высокими эксплуатационными свойствами.

Пример 1. Получали непрерывное волокно. В качестве горной породы использовали дацит (Д). Перед загрузкой Д в плавильную печь 6 (фиг.2), его подогревали до температуры в среднем на 810°С и выдерживали при этой температуре в среднем 10 минут до удаления химически связанной воды и выгорания органических составляющих. Затем сырье загружали в дезинтегратор 4, измельчали до 15 мкм и через загрузчик 5 полученную шихту постепенно подавали в печь 6, где нагревали до температуры 2150°С с целью получения аморфного (96%) расплава. Непроплавленные частицы (в большинстве кварциты) выводили через патрубок 8. Последующую гомогенизацию и стабилизацию расплава проводили в усреднительной камере 10 и фидере 17 при температуре 1420-1710°С, после чего расплав поступал на выработочное устройство 18, которое установлено над фильерами 19, через которые вытягивали непрерывные волокна. Полученные волокна подвергали замасливанию с помощью устройства валкового типа 21, а затем волокно наматывали на бобины 22. Брали образцы волокна и подвергали испытаниям на прочность, термостойкость. Измеряли диаметр волокон по ГОСТ 6943.2-79, производили испытания на растяжение в соответствии ГОСТ 6943.5-79. Химическую устойчивость волокон к 2 N раствору НСl определяли по потере массы с поверхности 5 000 кв.см при трехчасовом кипячении. Результаты испытаний сведены в таблицу 2. В результате испытаний было выявлено, что изготовленные по предлагаемому способу и на технологической линии непрерывные волокна имели более высокие, чем у изготовленных по способу-прототипу, показатели прочности при растяжении, термостойкость и химостойкость.

Пример 2. Получали непрерывное волокно. Поступали, как в примере 1, но в качестве сырья использовали риодацит. Свойства полученных непрерывных волокон представлены в таблице 2, из которой видно, что полученные волокна по ряду параметров превосходят волокна прототипа.

Пример 3. Получали непрерывное волокно. В качестве исходного сырья брали гранит, его перед загрузкой в печь 6, подогревали до температуры 950°С и выдерживали при этой температуре 25 минут до растрескивания конгломератов, удаления паров воды и окиси углерода. Затем сырье подвергали механо-каталитической активации в дезинтеграторе 4 до получения частиц размером не более 10 мкм. Полученное сырье в печи 6 нагревали до температуры 2450°С до получения аморфного расплава, в котором отсутствуют частицы нерасплавившихся минеральных фаз. Гомогенизацию и стабилизацию проводили в горизонтальной усреднительной камере и фидере при температуре 1500-1750°С, далее расплав поступал на выработочное устройство 18, где установлены питатели с фильерами 19, из которых вытягивали непрерывные нити.

Полученное непрерывное волокно подвергали испытаниям на прочность, химо- и термостойкость. Результаты испытаний представлены в таблице 2. Как видно из таблицы 2, полученные волокна из гранита не уступают волокнам, полученным по способу-прототипу.

Пример 4. Получали непрерывное волокно. Поступали как в примере 3, но в качестве сырья использовали риолит. Характеристика полученных непрерывных волокон представлена в таблице 2.

Пример 5. Получали непрерывное волокно. В качестве исходного сырья брали породу на основе песка с содержанием окиси кремния, равным или превышающим 73%. Песок в сырье составлял от 60 до 95 вес.%, при этом остальной материал состоял из смеси известняка и доломита. Оптимальной оказалась смесь, содержащая от 70 до 90 вес.% песка, при этом наиболее предпочтительна смесь с содержанием песка 75-85 вес. %. Количество смеси из известняка и доломита составляет от 5 до 40 вес.%. Желательно, чтобы смесь содержала от 10 до 30 вес.%, наиболее предпочтительными пределами смеси, состоящей из известняка и доломита являются 15-25 вес.%. Обычно смесь содержит от 12 до 40 вес.% известняка и от 2 до 15 вес.% доломита. Желательно, чтобы эти смеси содержали от 14 до 30 вес.% известняка и от 3 до 12 вес.% доломита. Наиболее предпочтительными пределами являются 15-25 и 4-11 вес.% соответственно. Полученную шихту подогревали до температуры 350°С и высушивали в течение 40 минут до удаления гидротехнической воды и газообразных включений, затем полученное сырье подвергали механо-каталитической активации в аппарате с вихревым слоем 4 до получения частиц песка размером не более 5 мкм, далее сырье нагревали в печи 6 до температуры 2380°С и выдерживали при этой температуре до разрушения зерен, кристаллов пород и получения аморфного расплава, а гомогенизацию и стабилизацию расплава производили в горизонтальной усреднительной камере и фидере при температуре 1440-1730°С до получения расплава с вязкостью 160 Пуаз. Затем расплав перетекал в выработочное устройство, установленное над фильерами, из которых вытягивалось непрерывное высокосиликатное волокно.

Физико-химические свойства неорганических волокон, полученных из модифицированных песков, представлены в таблице 2, из которой видно, что полученные волокна не уступают волокнам, полученным по способу-прототипу.

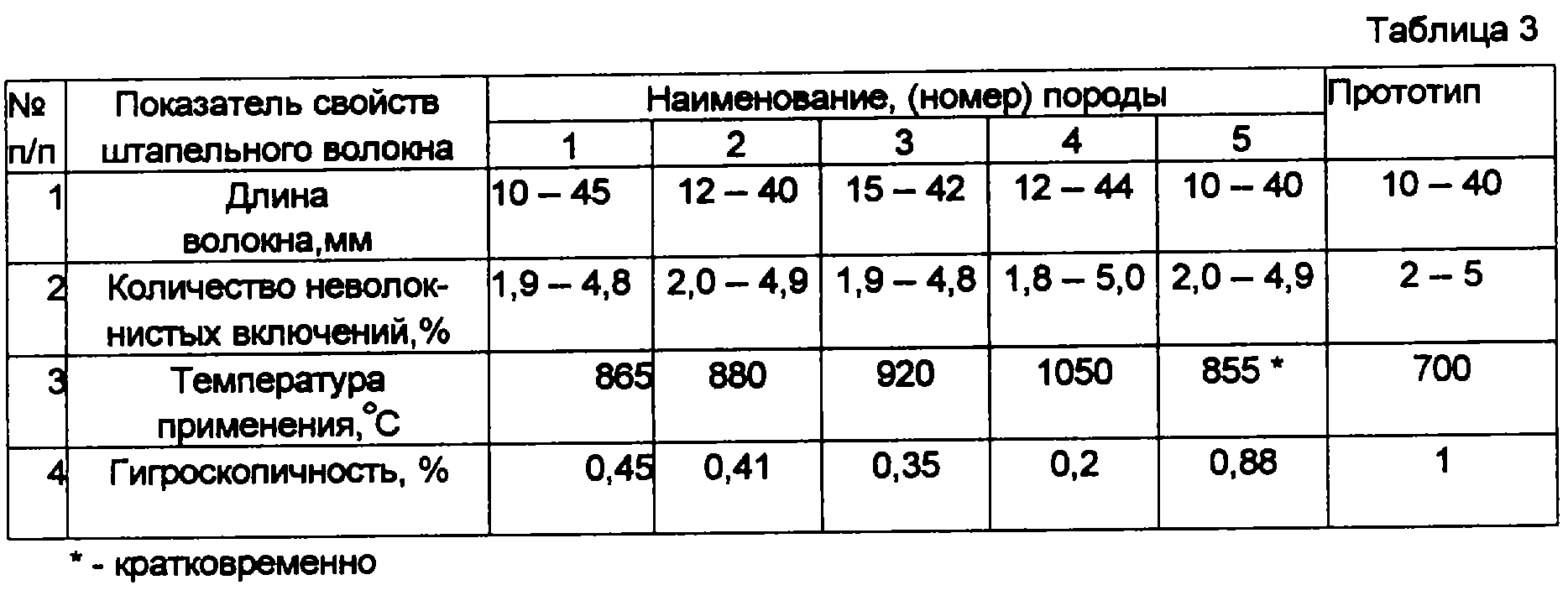

Пример 6. Получали штапельные волокна. Поступали, как в примере 1, но начиная с этапа вытяжки из фильерной пластины 23 с помощью специального механизма 24, волокна потоком горячих газов раздували в штапельные волокна (фиг.3). Свойства полученных высокосиликатных штапельных волокон представлены в таблице 3.

Пример 7. Получали штапельные волокна. Поступали, как в примере 6, но в качестве сырья использовали риодацит. Свойства полученных штапельных волокон представлены в таблице 3.

Пример 8. Получали штапельные волокна. Поступали, как в примере 6, но в качестве сырья использовали гранит. Свойства полученных штапельных высокосиликатных волокон представлены в таблице 3.

Пример 9. Получали штапельные волокна. Поступали, как в примере 6, но в качестве сырья использовали риолит. Результаты представлены в таблице 3.

Пример 10. Получали штапельные волокна. Поступали, как в примере 6, но в качестве сырья использовали шихту, состоящую на 75-85 вес.% из песка с содержанием SiO2, равным или более 73%, 15-25 вес.% известняка и 4-11 вес.% доломита. Результаты представлены в таблице 3.

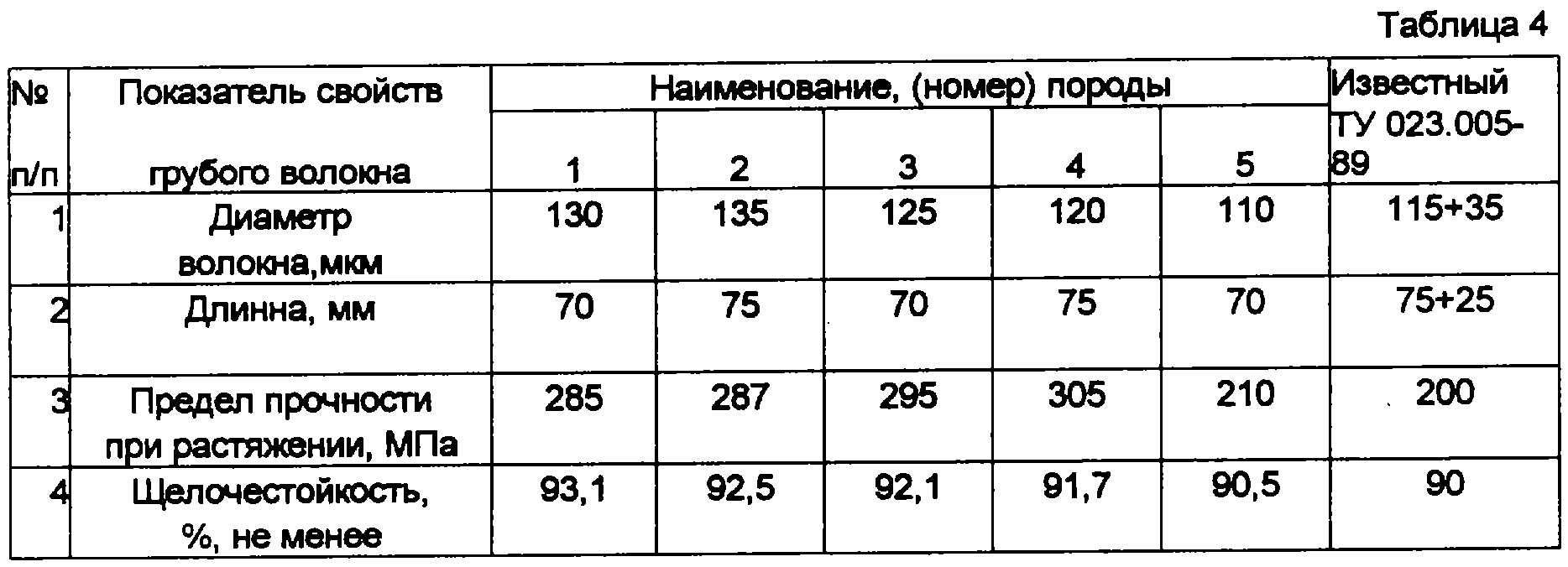

Пример 11. Получали грубые волокна. Поступали, как в примере 1, но начиная с этапа вытяжки волокна сформированные струи расплава вытягиваются в волокна при помощи дутьевого устройства 27 (фиг.4) потоком сжатого воздуха. Грубые волокна осаждали в камере волокноосаждения 28 и дробили на отрезки заданной длины на устройстве 29. Технические характеристики полученных высокосиликатных грубых волокон представлены в таблице 4. Как видно из таблицы 4, полученные грубые волокна не уступают волокнам, полученным по способу-прототипу.

Пример 12. Получали грубые волокна. Поступали, как в примере 11, но в качестве сырья использовали риодацит. Свойства грубых волокон представлены в таблице 4.

Пример 13. Получали грубые волокна. Поступали, как в примере 11, но в качестве сырья использовали гранит. Технические характеристики полученных грубых волокон представлены в таблице 4.

Пример 14. Получали грубые волокна. Поступали, как в примере 11, но в качестве сырья использовали риолит. Результаты представлены в таблице 4.

Пример 15. Получали грубые волокна. Поступали, как в примере 11, но в качестве сырья использовали шихту, состоящую из песка и смеси известняка и доломита. Характеристики полученных грубых волокон представлены в таблице 4.

Пример 16. Получали тонкодисперсные чешуйчатые частицы. Для получения тонкодисперсных чешуйчатых частиц поступали, как в примере 1, но струю расплава через отверстие 32 подавали на рабочую поверхность 35, вращающегося элемента 36, где под действием центробежной силы струя преобразуется в тонкую пленку. В момент схода с вращающегося элемента расплав в виде тонкой пленки с помощью дутьевой кольцевой головки диспергировался на множество чешуйчатых частиц. Технические характеристики высокосиликатных чешуйчатых частиц, полученных из дацита, представлена в таблице 5. Как видно из таблицы 5, полученные чешуйчатые частицы не уступают по качеству чешуйчатым частицам, полученным по способу-прототипу.

Пример 17. Получали тонкодисперсные чешуйчатые частицы. Поступали, как в примере 16, но в качестве сырья использовали риодацит. Характеристики полученных чешуйчатых частиц представлены в таблице 5.

Пример 18. Получали тонкодисперсные чешуйчатые частицы. Поступали, как в примере 16, но в качестве сырья использовали гранит. Технические характеристики чешуйчатых частиц из гранита представлены в таблице 5.

Пример 19. Получали тонкодисперсные чешуйчатые частицы. Поступали, как в примере 16, но в качестве сырья использовали риолит. Результаты испытаний представлены в таблице 5.

Пример 20. Получали тонкодисперсные чешуйчатые частицы. Поступали, как в примере 12, но в качестве сырья использовали шихту, состоящую из песка и смеси известняка и доломита. В результате проведенных экспериментов было увеличено производство тонкодисперсных частиц заданной фракции. Толщину частиц регулировали путем изменения уровня расплава, подаваемого на рабочую поверхность 35 вращающегося элемента 36 с помощью электропривода, кинематически связанного с трубой 34 забора расплава из фидера 17. Степень отклонения "К" частиц по диаметру определяли как отношение малой оси эллипса частицы к большой. Характеристики полученных чешуйчатых частиц представлены в таблице 5.

Полученное непрерывное, штапельное, грубое волокно и чешуйчатые частицы подвергали исследованиям на кислотостойкость, термостойкость и испытаниям на прочность при растяжении. Результаты испытаний представлены в таблицах №№2, 3, 4 и 5.

В результате испытаний было выявлено, что продукция, изготовленная на предлагаемых технологических линиях в соответствии с предлагаемыми способами имела показатели кислотостойкости и прочности при растяжении, которые превышали аналогичные показатели у продукции, изготовленной по способам-прототипам, примерно на 15-32%. Таких показателей удалось достичь за счет создания условий для удаления из расплавов высокотемпературных включений.

Предлагаемые изобретения могут быть использованы и для работы с другими минералами (ультраосновные, основные, средние и разновидности песков), у которых температуры, подвергающегося вытягиванию материала, не превышают температур, которые рассматриваются в настоящем изобретении.

Реферат

Изобретение относится к средствам получения высокосиликатных неорганических волокон из природных минералов кислых горных пород, а также к изделиям, изготовленным из этих волокон. Способ производства непрерывных, штапельных, грубых волокон, чешуйчатых частиц включает операции загрузки измельченной горной породы в плавильную печь, ее плавление, гомогенизацию расплава, последующую стабилизацию расплава в фидере плавильной печи, вытягивание волокна, его замасливание и наматывание на бобину. В качестве горной породы используют дацит или риодацит, а перед загрузкой горной породы в плавильную печь ее подогревают до температуры 700-910°С, выдерживают при этой температуре 5-15 минут до удаления химически связанной воды и выгорания органических составляющих. Затем породу подвергают механо-каталитической активации до получения частиц с размером не более 15 мкм и нагревают до температуры 2105-2200°С до получения расплава со степенью аморфности не менее 96% и выделения из расплава непроплавившихся кварцитов. Последующую гомогенизацию и стабилизацию расплава производят при температуре 1420-1710°С до получения расплава с вязкостью не менее 130 Пуаз. В качестве горной породы можно использовать гранит или риолит, которые перед загрузкой в плавильную печь подогревают до температуры 750-950°С и выдерживают при этой температуре 20-30 минут до растрескивания конгломератов и удаления паров воды. Затем породу подвергают механо-каталитической активации до получения частиц размером не более 10 мкм и нагревают до температуры 2110-2500°С до получения аморфного расплава. Последующую гомогенизацию и стабилизацию расплава производят при температуре 1500-1750°С до получения расплава с вязкостью не менее 145 Пуаз. В качестве горной породы можно использовать породу на основе песка с содержанием окиси кремния, равным или превышающим 73%. Перед загрузкой песка в плавильную печь его подогревают до температуры 100-450°С и выдерживают при этой температуре 30-60 минут до удаления связанной воды и газообразных включений. Подогретое сырье подвергают механо-каталитической активации до получения частиц размером не более 5 мкм. Затем сырье нагревают до температуры 2115-2550°С и выдерживают его при этой температуре до получения аморфного расплава. Гомогенизацию и стабилизацию расплава производят при температуре 1440-1730°С до получения расплава с вязкостью не менее 160 Пуаз . Технологическая линия для осуществления способов дополнена устройством для механо-каталитической обработки сырья, теплообменником для предварительного подогрева горной породы, установленным на дозаторе, усреднительной камерой, содержащей корпус, дно, регулируемые задвижки на ее входе и на выходе, предназначенной для гомогенизации и стабилизации расплава, нагревателем фильеры. Вход устройства для механо-каталитической обработки сырья соединен с выходом дозатора горной породы, а выход устройства - со входом плавильной печи, выход которой соединен со входом усреднительной камеры, выход усреднительной камеры соединен с фидером, снабженным подогреваемой фильерой. Техническая задача изобретения – получение неорганических волокон из природных минералов кислых горных пород, а также таких изделий, изготовленных из этих волокон - непрерывного, штапельного, грубого волокна и тонкодисперсных чешуйчатых частиц, обладающих повышенной прочностью, коррозионной и термостойкостью. 21 н.п. ф-лы, 9 ил., 5 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ получения базальтового волокна и устройство для его осуществления

Комментарии