Способ получения продукта из стеклообразующего расплава и устройство для его осуществления (варианты) - RU2082684C1

Код документа: RU2082684C1

Чертежи

Описание

Изобретение относится к производству изделий и продуктов из стеклообразующих расплавов, например, минеральной и огнеупорной ваты и волокон, иммобилизации экологически вредных отходов производства, получению изделий с использованием отходов производства на основе стеклоподобных материалов и аналогичных продуктов. Изобретение может использоваться в строительной промышленности, а также при решении экологических проблем по захоронению и утилизации вредных неорганических веществ, в том числе радиоактивных.

Известен способ получения минерального волокна из силикатного расплава [1] заключающийся в плавлении в вагранке исходного сырья, включающего минеральную часть и кокс, гомогенизации стеклообразующего расплава, выпуске расплава в копильник и выдаче расплава в средство волокнообразования с последующим получением продукта в виде минеральной ваты.

Устройство для реализации способа состоит из вагранки, имеющей футерованную шахту, ватержакет, фурмы и летку, копильника, средства волокнообразования и загрузочного механизма [1]

Недостатки

способа заключаются в том, что получаемый в вагранке стеклообразующий расплав имеет нестабильность характеристик из-за невозможности точного управления процессом плавки сырья. В результате качество

продукта оказывается низким.

Известен способ получения стеклянного волокна с применением специальных стекловаренных сосудов [2] Способ заключается в плавлении стекла, тепловой подготовке расплава путем разделения потока расплава на центральный и периферийный потоки, дополнительном подогреве периферийного потока и смешивании потоков с последующей выдачей расплава в средство волокнообразования.

Способ реализуется на специальных фильерных стеклоплавильных сосудах, имеющих периферийные плавильные камеры, которые снабжены дополнительными подогревателями [2]

Недостатком способа является невысокая скорость плавления сырья и недостаточная гомогенизация стеклообразующего расплава в плавильной зоне, вызванная невозможностью значительного перегрева

расплава в стеклоплавильном сосуде. Повышения производительности и улучшения гомогенизации расплава достигают за счет увеличения времени нахождения расплава в плавильном сосуде, т.е. за счет

увеличения массо-габаритных характеристик устройства.

Известен способ обработки отходов, содержащих тяжелые металлы [3] Отходы дробят, измельчают и смешивают с отходами стекла. Из смеси под давлением и высокой температурой формуют брикеты, которые подают в плавильное устройство. Расплавленную массу подвергают быстрому охлаждению. Полученный шлакоподобный материал используют в строительстве.

Устройство для реализации способа состоит из мельницы, смесителя, дозатора смеси, пресса с высокотемпературным нагревателем, плавильной камеры и средства получения

продукта из расплава [3]

Недостатком способа является отсутствие этапа синтеза стеклообразующего расплава в процессе обработки отходов. В результате в продукте не образуется полимерной

структуры стекла и высокотоксичные тяжелые металлы поддаются выщелачиванию под действием воды и переходят из продукта в окружающую среду.

Наиболее близким к предлагаемому является способ получения продукта из стеклообразующих расплавов [4] Способ заключается в подаче и расплавлении исходного сырья в индукционной печи с охлаждаемым металлическим тиглем, тепловой подготовке стеклообразующего расплава путем его перегрева в зоне плавления и охлаждения в зоне выработки с последующей выдачей его в средство получения продукта.

Устройство для реализации способа получения продукта из стеклообразующих расплавов [4] сдержит индукционную печь, состоящую из индуктора и металлического охлаждаемого тигля, снабженного сливным носком и перегородкой, разделяющей тигель на сообщающиеся зоны плавления и выработки, механизм подачи сырья и средство получения продукта от стеклообразующего расплава.

Недостатком способа-прототипа является ухудшение качества продукта вследствие незавершенности синтеза стеклообразующего расплава в зоне выработки. В то же время, при попытке достижения оптимальных условий синтеза стеклообразующего расплава в зоне выработки резко снижается скорость плавления и падают технико-экономические показатели устройства, а также не достигается гомогенизация расплава. В таком режиме проведения процесса снижается качество продукта и возможна потеря управляемости процессом и неконтролируемое прекращение плавки.

Целью изобретения является повышение качества получаемого продукта путем локальной интенсификации процесса плавления и синтеза стеклообразующего расплава соответственно в зонах плавления и выработки.

Цель достигается тем, что в известном способе получения продукта из стеклообразующих расплавов, включающем операции подачи и расплавления исходного сырья в индукционной печи с охлаждаемым тиглем, тепловой подготовки расплава путем его перегрева в зоне плавления и охлаждения в зоне выработки и последующей выдачи его в средство получения продукта, тепловую подготовку расплава в зоне плавления ведут в режиме турбулентного потока расплава, а охлаждение ведут в режиме ламинарного потока расплава.

Турбулентного потока расплава добиваются путем тепловой подготовки расплава, перегревая его в зоне плавления на 400-1000oC относительно

температуры верхнего предела кристаллизации расплава или температуры ликвидуса, при этом относительный размер расплава Km в зоне плавления выбирают в пределах: для круглого сечения

плавильной зоны 6,0-14,0, для неравноосного и квадратного сечения плавильной зоны 4,0-8,0,

Km= D/Δ (I)

где D характеристический размер расплава в зоне плавления, м,

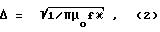

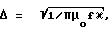

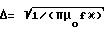

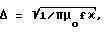

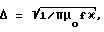

Δ глубина проникновения тока в расплав в зоне плавления, м, определяемая по формуле

в которой f частота тока источника питания печи, Гц, κ - электропроводность расплава в зоне плавления при заданной температуре, Ом/м,

μo= 4π• 10-7 Гн/м магнитная проницаемость вакуума.

Ламинарного потока расплава достигают в процессе тепловой подготовки расплава при уменьшении напряженности магнитного поля индуктора в зоне выработки на 30-90% относительно ее значения в плавильной зоне.

Предлагаемый способ реализуется с помощью двух вариантов устройства.

Первый вариант

устройства для реализации способа содержит, как и известное, индукционную печь, состоящую из индуктора и металлического охлаждаемого тигля, снабженного приспособлением выдачи расплава и перегородкой,

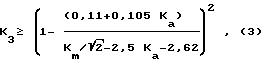

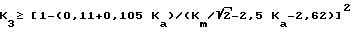

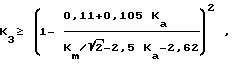

разделяющей тигель на сообщающиеся зоны плавления и выработки, механизм подачи сырья и средство получения продукта. Отличием устройства является то, что коэффициент заполнения окна индуктора K3 в зоне плавления выбирают по формулам:

для круглого поперечного сечения плавильной зоны

причем Km выбирают в диапазоне 6,0-14,0, для неравноосного и квадратного поперечного сечения плавильной зоны

Kз≥0,57Km 0,4Ka + 0,11G(2,1+Ka) 2 (4)

причем Km выбирают в диапазоне 4,0-8,0,

где Ka=0,1-0,4 эмпирический коэффициент.

G≥1 параметр, равный

отношению размеров поперечного сечения зоны плавления,

Km- относительный размер зоны плавления, определяемый из соотношения

Km= D/Δ (5)

D

характеристический размер зоны плавления, м,

Δ глубина проникновения тока в расплав в зоне плавления, м, определяемая по формуле (2).

Второй вариант устройства для реализации способа содержит, как и известное, индукционную печь, состоящую из индуктора и металлического охлаждаемого тигля, снабженного приспособлением выдачи расплава и перегородкой, разделяющей тигель на сообщающиеся зоны плавления и выработки, механизм подачи сырья и средство получения продукта. Отличием устройства является то, что оно снабжено короткозамкнутым электрическим контуром, электромагнитно связанным с частью индуктора, охватывающей зону выработки, а коэффициент заполнения окна индуктора K3 в зоне плавления выполняют по формулам (3) или (4).

Характеристическими размерами расплава в зоне плавления (загрузки) и самой зоны плавления считают принятые в теории индукционного нагрева диаметр или сторону загрузки или тигли при круглом или квадратном их сечении или меньший размер поперечного сечения, если оно неравноосно, а имеет форму прямоугольника, овала или других фигур. Учитывая, что толщина гарнисажа в зоне плавления много меньше характеристических размеров расплава и зоны плавления тигля, их можно считать одинаковыми и за характеристический размер можно принимать характеристический размер плавильной зоны.

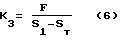

В

качестве коэффициента заполнения окна индуктора K3 индукционной печи с охлаждаемым металлическим тиглем принимают отношение площади поперечного сечения соответствующей зоны тигля F к

площади сечения окна индуктора S1 соответствующей зоны за вычетом суммарной площади поперечного сечения трубок тигля ST в этой зоне:

При реализации заявленных способа и вариантов устройства в зоне плавления создают условия для интенсивного плавления и гомогенизации расплава под воздействием турбулентных потоков. При поступлении расплава в зону выработки осуществляется его охлаждение и обеспечивают образование ламинарного потока расплава к приспособлению выдачи. В зоне плавления в результате перегрева расплава осуществляется интенсивная теплопередача к слою сырья на зеркале расплава, а под действием турбулентных потоков происходит интенсивный перенос расплавляемого сырья в объем расплава. Под воздействием высокой температуры происходит термическая диссоциация вещества вплоть до элементарных ионов, что обеспечивает интенсивность гомогенизации расплава, а по мере охлаждения расплава в зоне выработки происходит синтез стеклообразующих комплексов, например, на основе кремнозема

SinO,

которые в ламинарном потоке выстраиваются в линейные цепи вдоль потока расплава, обеспечивая высокую степень синтеза стеклообразующих комплексов и включение в структуру стекла других ионов расплава. Достижение такого режима интенсифицирует процесс плавления. Подготовленный таким образом расплав обеспечивает высокие эксплуатационные свойства продуктов, получаемых после обработки расплава.

Физико-химические процессы, протекающие в зонах плавления и синтеза, можно описать

следующим образом. В результате значительного перегрева стеклообразующего расплава на первой стадии тепловой подготовки происходит термическое разрушение крупных ионных комплексов расплава до простых

ионов типа: Si

Сущность технического решения заключается в следующем. Из экспериментальных наблюдений было установлено, что турбулентный поток расплава в тигле возникает при перегреве не более чем 55% объема расплава. Известно, что 90% энергии электромагнитного поля индуктора выделяется в расплаве на глубине проникновения тока в расплав. Следовательно, одним из условий возникновения турбулентного потока расплава является выполнение относительного размера зоны плавления таким, чтобы объем расплава, охватываемый глубиной проникновения тока, по отношению к объему расплава в зоне плавления составлял не более 55% Отсюда следует, что минимальное значение относительного характеристического размера расплава в зоне плавления должно быть следующим: для круглого поперечного сечения зоны плавления 6,0, для неравноосного и квадратного 4,0.

Было также установлено, что для стеклообразующих расплавов, склонных к комплексообразованию, возникновение турбулентного потока расплава происходит при перегреве расплава не менее чем на 400oC относительно верхнего предела кристаллизации расплава или его ликвидуса. Указанный перегрев расплава его истинно жидкое состояние, а концентрация электромагнитного поля индуктора на периферии зоны плавления создает локальный перегрев части объема расплава, приводящий к появлению сильных конвективных потоков расплава. Кроме того, взаимодействие индуцированных в расплаве токов с электромагнитным полем индуктора вызывает электромагнитное перемешивание расплава, воздействующее тем сильней, чем выше электропроводность расплава, т.е. чем выше перегрев расплава.

Значительный перегрев расплава и турбулентность его потоков обеспечивают интенсивное осветление расплава, освобождение расплава от центров кристаллизации, высокую степень его гомогенизации.

Если объем перегретого расплава составляет более 55% зоны плавления, не возникает гидродинамических условий образования турбулентного потока расплава, а происходит общее повышение температуры расплава.

Если же объем перегретого расплава составляет менее 25% от объема зоны плавления, тепловыделения недостаточно для поддержания расплава во всем объеме зоны плавления, в центральных областях зоны возможно непроплавление исходного сырья, возникновение центров кристаллизации в расплаве, его негомогенность, что приводит к ухудшению качества продукта. Такой режим плавки достигается при Km более 14 для круглого сечения зоны плавления и более 8 для неравноосного или квадратного сечения.

Перегретый и гомогенизированный расплав поступает в зону выработки под воздействием массопереноса, вызываемого истечением расплава из печи. В зоне выработки расплав подвергают охлаждению, например, увеличением теплоотдачи в стенки тигля или иным образом и организуют ламинарный поток расплава к месту его выработки. Причем ламинарного потока расплава можно добиться известными методами, создавая, например, канал движения расплава. Однако наличие электромагнитного поля в зоне выработки от окружающего ее индуктора затрудняет получение ламинарного потока расплава. В зоне выработки происходит как выделение джоулевой теплоты, вызывающей конвективные потоки расплава, так и возникновение электродинамических сил, что препятствует формированию ламинарного потока. Снижение напряженности магнитного поля индуктора в зоне выработки по сравнению с ее значением в зоне плавления изменяет соотношение сил между ламинарным потоком расплава, вызываемым массопереносом, и выше названными силами, искажающими ламинарный поток. Возникают условия для формирования ламинарного потока без дополнительных конструктивных элементов. Обычно температуру расплава в зоне выработки понижают до значений, превышающих верхний предел кристаллизации или температуру ликвидуса на 50-250oC. При этой температуре происходит интенсивное комплексообразование расплава, а ламинарный его поток способствует образованию полимерной структуры стеклообразующего расплава. Кроме того, уменьшение температуры расплава в выработочной зоне приводит к уменьшению электропроводности расплава в зоне и, следовательно, к увеличению глубины проникновения тока в расплаве. Тем самым, поскольку соотношение между объемом индукционно нагреваемого расплава и объемом расплава в зоне увеличивается, исключается еще одно условие возникновения турбулентного потока расплава в зоне, что способствует образованию ламинарного потока расплава в выработочной зоне.

С увеличением степени перегрева расплава в зоне плавления необходимо в большей степени уменьшать напряженность магнитного поля индуктора в зоне выработки, так как с возрастанием температуры расплава увеличиваются электромагнитные силы, действующие на расплав. Если в устройстве обеспечивается большое массовое истечение струи расплава, необходимо уменьшение напряженности магнитного поля на 90% от его значения в зоне плавления, поскольку, кроме снижения воздействия поля на поток расплава, требуется охлаждение расплава за счет уменьшения джоулевой теплоты в выработочной зоне. При большой массовой скорости истечения струи энтальпии расплава, поступающего в зону выработки, достаточно для поддержания в зоне жидкого состояния вещества практически без подведения энергии от индуктора. В случае малого массового истечения расплава из зоны выработки следует уменьшать напряженность магнитного поля в зоне выработки на 30-40% от ее значения в зоне плавления. При уменьшении напряженности магнитного поля индуктора в зоне выработки менее чем на 30% не удается получить ламинарного потока расплава, что приводит к ухудшению качества продукта плавки.

Реализация заявленного способа получения продукта из стеклообразующих расплавов осуществляется с помощью вариантов устройства.

Сущность технического решения по выбору параметров зоны плавления печи в первом и втором вариантах устройства идентична и заключается в следующем. Для реализации перегрева стеклообразующего расплава в диапазоне 400-1000oC выбирают характеристический размер зоны плавления из выражения (5) с учетом соответствующего диапазона Km. Однако это условие является необходимым, но недостаточным для реализации способа. Достаточным условием реализации способа является обеспечение условия устойчивости заданного диапазона перегрева расплава в зоне плавления. Это условие реализуется выбором коэффициента заполнения окна индуктора в зоне плавления в соответствии с эмпирическими выражениями (3) или (4), которые получены в результате обобщения экспериментального опыта. Причем, при расчетах по этим соотношениям значение электропроводности расплава принимают при минимальной температуре заданного из технологических требований диапазона перегрева, а если таковая не задана, то при температуре, соответствующей 400oC перегрева расплава.

Выполнением коэффициента заполнения окна индуктора в зоне плавления в соответствии с соотношениями (3) и (4) обеспечивают устойчивое состояние процесса плавки, не выходя за границы условий возникновения турбулентного потока расплава. При этом более высокие значения перегрева расплава в зоне плавления достигают увеличением мощности, подводимой к расплаву (увеличением напряжения на индукторе).

Максимальное значение K3, определяемое из соотношений (3) и (4), отражает условие недопустимости соотношения объема перегретого расплава и его объема в зоне плавления менее 25% что соответствует максимальному значению Km= 16 и Km=8, соответственно для круглого и неравноосного сечений зоны плавления. Часто на практике ограничением увеличения K3 является обеспечение электрической прочности зазора между тиглем и индуктором.

Эмпирический коэффициент Ka

отражает влияние глубины ванны расплава в зоне плавления на значение K3 и может быть определен из соотношения

Ka=0,18D/ab

где ab глубина

ванны расплава, которая приблизительно равна глубине тигля в зоне плавления.

Таким образом, взаимообусловленное определение параметров устройства позволяет реализовать и устойчиво поддерживать турбулентный поток расплава в зоне плавления.

В первом варианте устройства, выполняя коэффициент заполнения окна индуктора в зоне выработки в 1,4-3,0 раза меньше, чем в зоне плавления, обеспечивают снижение напряженности магнитного поля в зоне выработки на 30-90% Поскольку индукционные печи для плавки оксидных материалов имеют высокие рабочие частоты тока, то реактивное сопротивление рассеивания воздушного зазора составляет значительную часть сопротивления индуктора и пропорционально площади сечения зазора, т.е. обратно пропорционально коэффициенту заполнения индуктора. Поэтому уменьшение коэффициента заполнения индуктора в зоне выработки в 1,4 раза приводит к уменьшению напряженности магнитного поля примерно на 30% от его значения в зоне плавления. При дальнейшем уменьшении коэффициента заполнения окна индуктора происходит практически линейное уменьшение напряженности магнитного поля. Трехкратное уменьшение коэффициента заполнения обеспечивает снижение напряженности магнитного поля до 90% Тем самым исключают возмущающее воздействие электромагнитного поля индуктора на поток расплава в выработочной зоне и добиваются ламинарного потока расплава к приспособлению выдачи расплава.

Уменьшение коэффициента заполнения индуктора в зоне выработки более чем в 3 раза не дает существенного уменьшения напряженности магнитного поля индуктора, но существенно увеличивает его эквивалентное сопротивление, поэтому неэффективно.

Таким образом, изменением электромагнитного поля индуктора в зоне выработки путем выбора параметров печи формируют ламинарный поток расплава чем достигают повышения качества продукта.

Сущность технического решения второго варианта устройства для реализации предлагаемого способа заключается в том, что, наряду с выполнением параметров печи в зоне плавления аналогично первому варианту, уменьшения напряженности магнитного поля индуктора в зоне выработки достигают размещением короткозамкнутого электрического контура, который электромагнитно связан с частью индуктора, расположенной у зоны выработки. Вследствие электромагнитной связи в контуре индуцируется ток, вызывающий электромагнитное поле контура с направлением, противоположным полю индуктора в зоне выработки. Существенным является то, что короткозамкнутый контур электромагнитно связан только с частью индуктора, электромагнитное поле которой воздействует на зону выработки. Тем самым исключается влияние короткозамкнутого контура на электромагнитное поле индуктора в зоне плавления и остаются неизменными условия формирования турбулентного потока расплава в зоне плавления. В противном случае, при взаимоиндукции всего индуктора с короткозамкнутым контуром, изменяется электромагнитное поле в зоне плавления и не формируется турбулентный поток расплава. Выбором конфигурации контура, его положением относительно индуктора и зоны выработки добиваются уменьшения напряженности магнитного поля в зоне выработки на 30-90% относительно ее значения в зоне плавления. Снижение напряженности магнитного поля более чем на 90% практически недостаточно, т. к. коэффициент взаимоиндукции индуктора и контура всегда меньше единицы.

Выполнение контура с возможностью перемещения позволяет отладить оптимальное значение напряженности магнитного поля в зоне выработки непосредственно в процессе получения продукта.

В случае большой массовой выдачи расплава и необходимости значительного снижения напряженности магнитного поля контур размещают в объеме расплава выработочной зоны. При этом достигают максимального уменьшения магнитного поля индуктора в зоне выработки.

Включение в электрическую цепь контура конструктивных элементов тигля, образующих зону выработки, и/или перегородки, как его частей, позволяет совместить функции перегородки и элементов тигля и контура в одном конструктивном элементе.

Таким образом, анализ физико-химических и электрохимических явлений, протекающих при реализации способа, показывает, что использование заявленных способа и вариантов устройства качественно изменяет механизм процессов плавления, гомогенизации и комплексообразования стеклообразующего расплава в печи, чем обеспечивается повышение эффективности указанных процессов и улучшается качество получаемого продукта. Это свидетельствует о решении задачи изобретения и наличии новизны заявленных технических решений.

В электротермии известны индукционные печи с охлаждаемым металлическим тиглем и выпускным носком для выдачи расплава.

Известны рекомендации по выбору параметров подобных печей. Рекомендации основаны на неполной взаимозависимости параметрической системы индуктор-расплав по устойчивости заданного режима плавки. В связи с этим даются рекомендации по выбору устойчивого режима только исходя из условия соответствия размера печи и глубины проникновения тока в расплав. В качестве устойчивого диапазона работы устройства указывается диапазон относительно диаметра тигля от 2,7 до 7,0, что соответствует в нашем случае относительному размеру тигля для круглого сечения от 3,8 до 9,9. Однако, поскольку рекомендации по выбору K3 не связаны с устойчивостью режима плавки, это не обеспечивает получения заданного режима. При реализации устройства для получения продукта из стеклообразующих расплавов с использованием указанных рекомендаций не удается получить устойчивого состояния плавки при заданных условиях: либо не достигается необходимый уровень перегрева расплава в устойчивом состоянии плавки, либо не достигается турбулентного потока расплава в плавильной зоне, либо не достижимы оба названных параметра режима плавки. Кроме того, в выработочной зоне не удается получить ламинарного потока расплава вследствие воздействия индуктора на расплав в этой зоне, аналогичного воздействию на него в плавильной зоне. Следовательно, для решения задачи изобретения известные рекомендации по выбору параметров устройства непригодны.

Заявленные технические решения, благодаря выявлению новых взаимозависимостей между конструктивными параметрами устройства и режимами способа, сформулированные в виде эмпирических соотношений, обеспечивают реализацию способа с достижением указанных в нем режимов.

В электротермии известны индукционные печи, снабженные электрическим короткозамкнутым контуром, электромагнитно связанным с индуктором. В известном устройстве короткозамкнутый контур уменьшает напряженность магнитного поля в нижней части ванны расплава, обеспечивая снижение перегрева расплава. Это уменьшает вероятность протекания расплава к стенкам тигля и улучшает формообразование поверхности огнеупорного блока.

В заявленном устройстве имеется сходный с известным признак - короткозамкнутый электрический контур. Однако контур в заявленном устройстве электромагнитно связан с частью индуктора, охватывающей зону выработки. Этим устройство приобретает новое качество: образуются две зоны в одной печи с турбулентным и ламинарным потоками расплава.

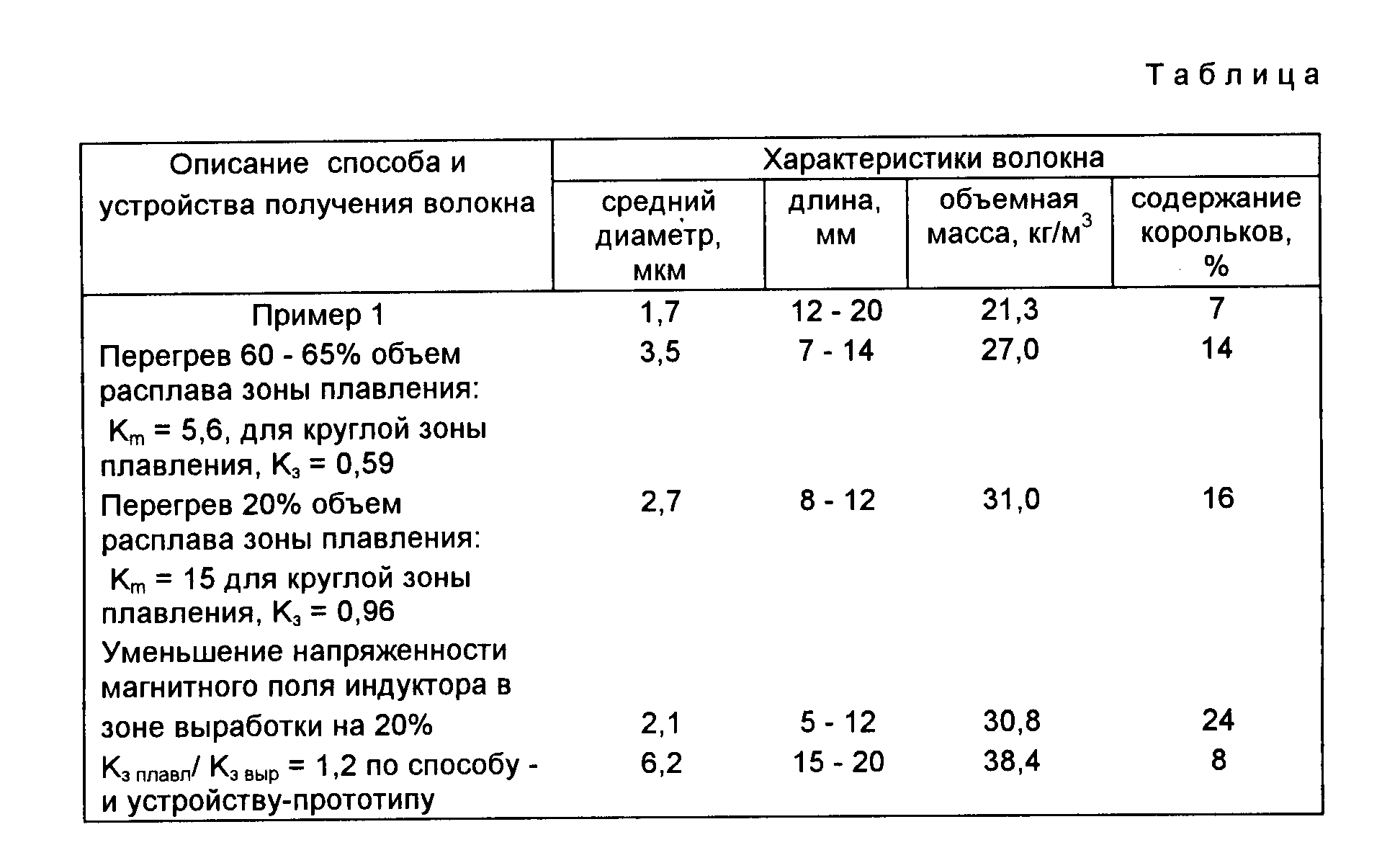

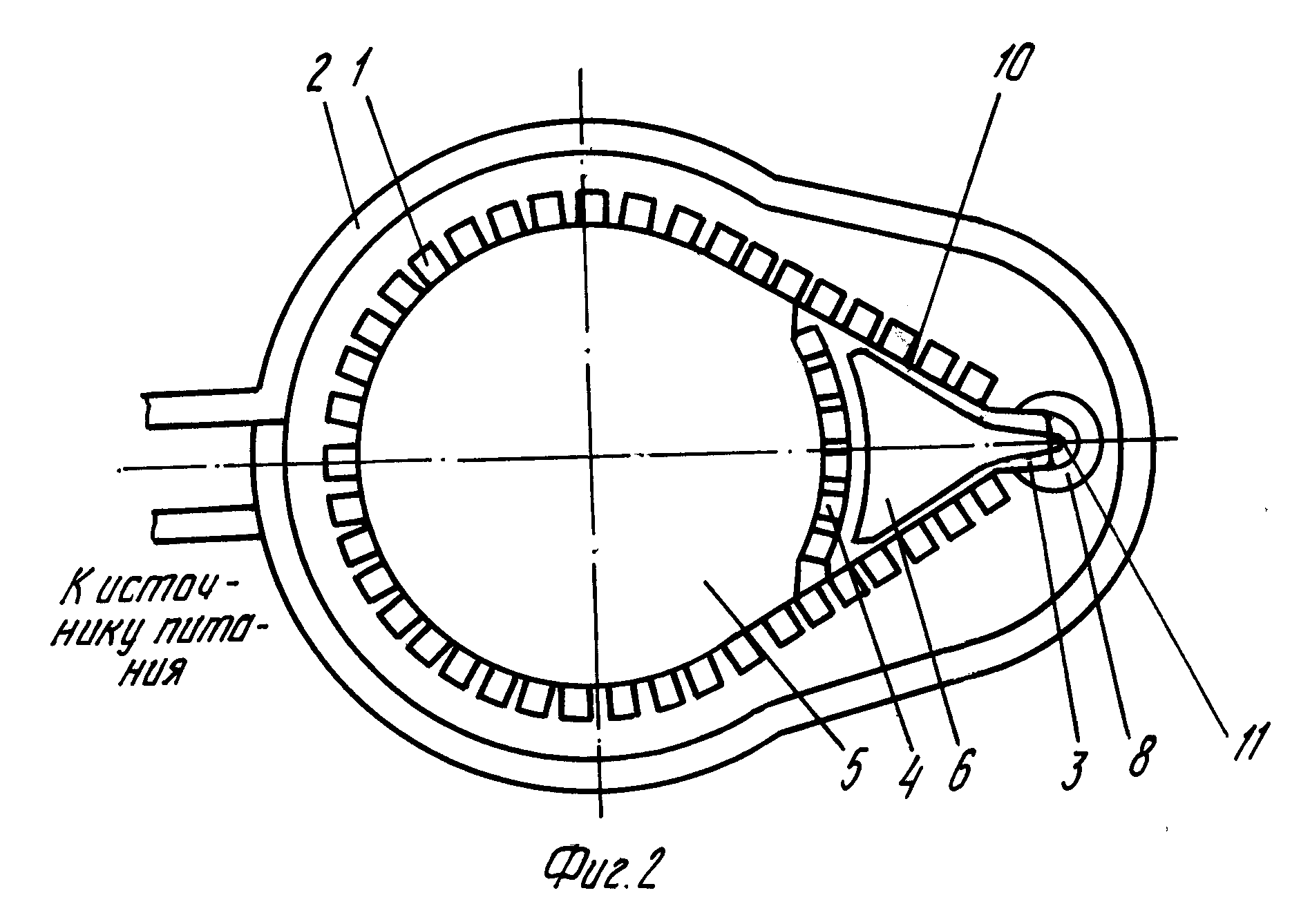

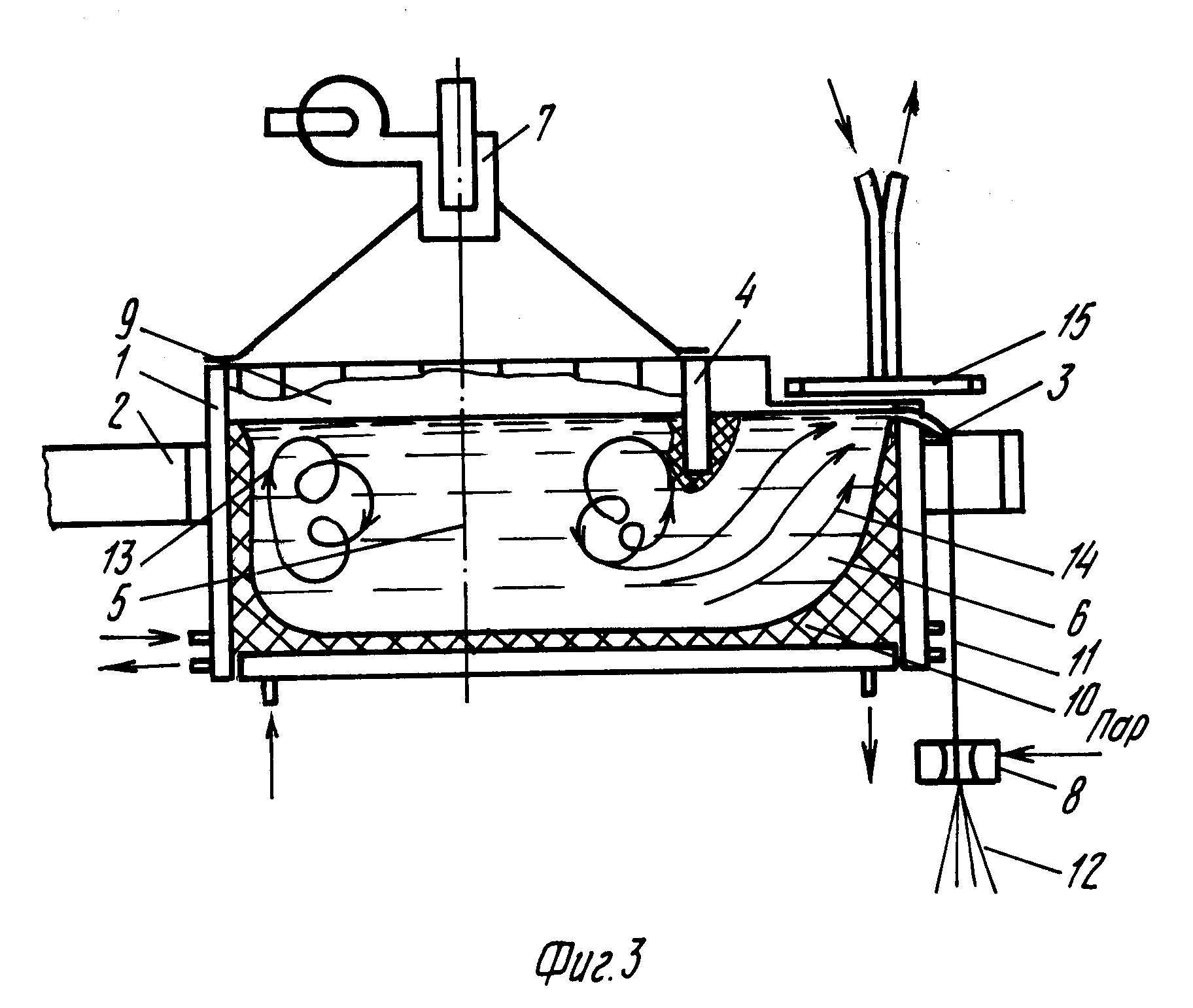

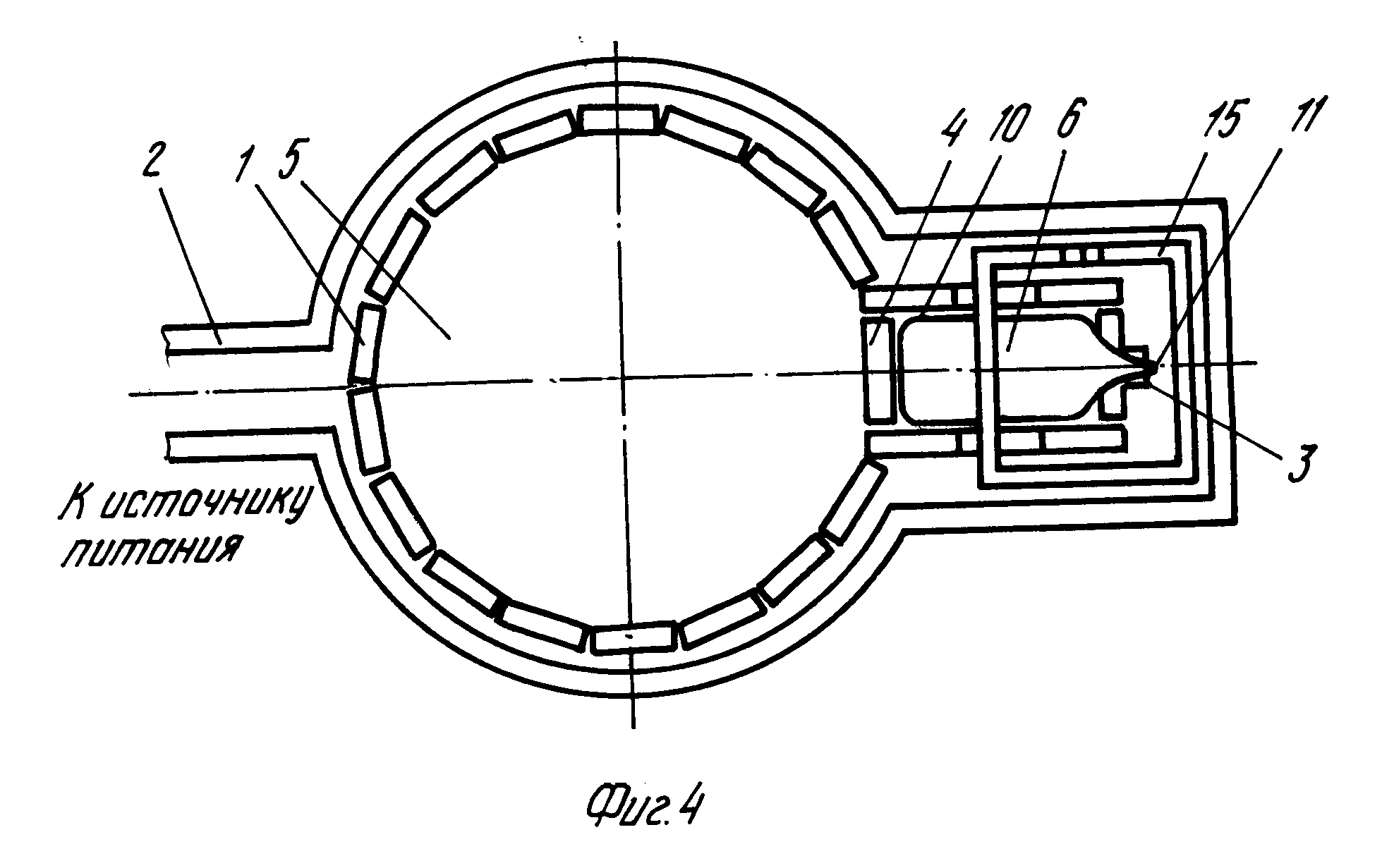

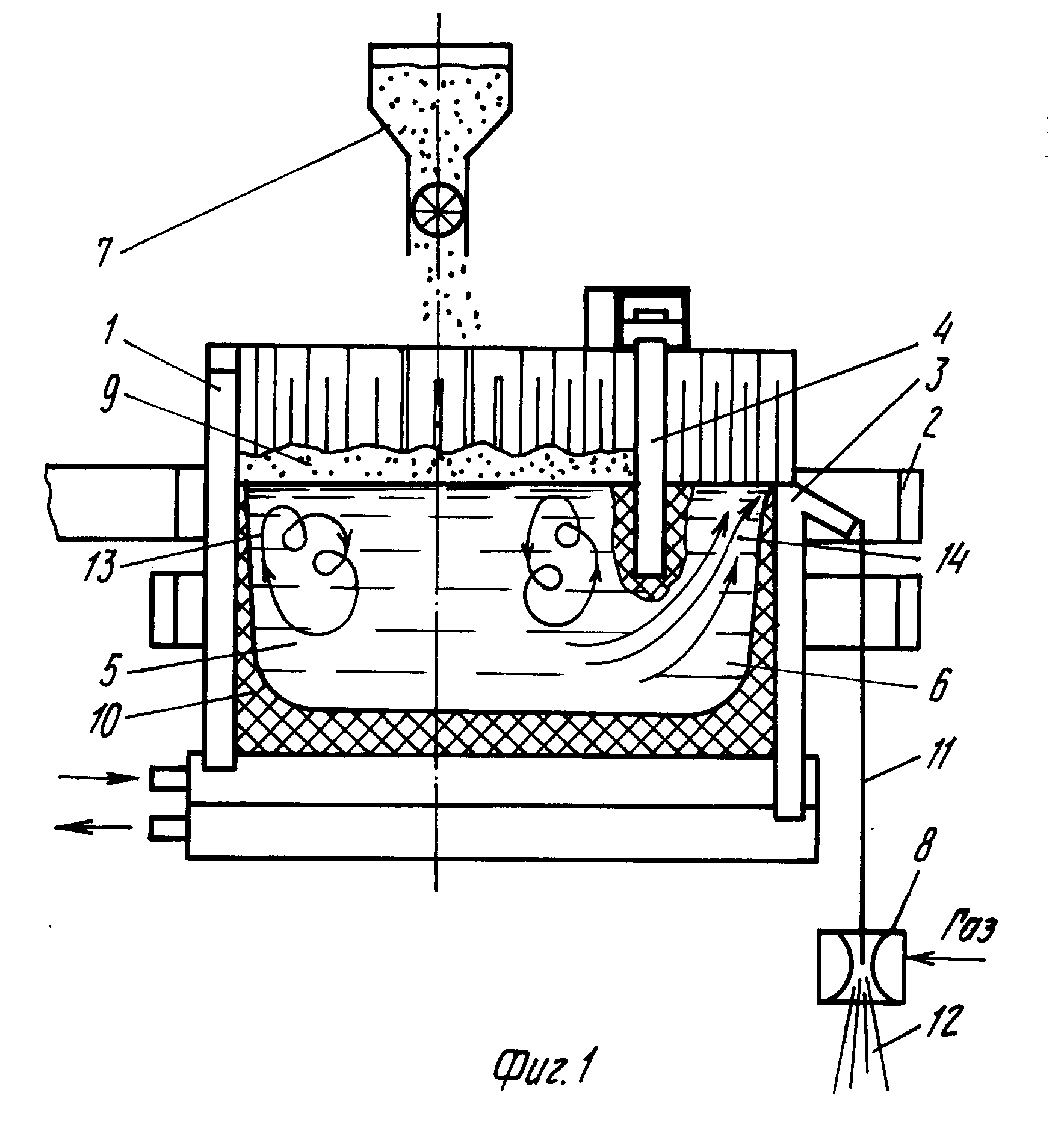

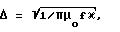

На фиг. 1 приведена схема первого варианта предлагаемого устройства, продольный разрез; на фиг.2 то же, поперечный разрез; на фиг.3 схема второго варианта предлагаемого устройства, продольный разрез; на фиг.4 то же, поперечный разрез.

На чертежах показано: 1 металлический охлаждаемый тигель, собранный из трубок, охлаждаемых водой; 2 индуктор, подключенный к источнику питания (не показан); 3 приспособление выдачи расплава, выполненное в виде сливного носка; 4 перегородка, разделяющая зону плавления 5 и зону выработки 6; 7 - механизм подачи сырья; 8 -средство получения продукта из расплава; 9 слой сырья на зеркале ванн расплава в зоне плавления; 10 гарнисаж; 11 струя расплава; 12 получаемый продукт; 13 турбулентные потоки расплава в зоне плавления; 14 ламинарные потоки расплава в зоне выработки; 15 - электрический короткозамкнутый контур.

Стрелками на чертежах показана подача и слив охлаждающей воды.

Пример 1. Получение минерального волокна из вулканической породы габбро. Средний химический состав породы следующий, мас. SiO2 50,0; Al2O3 17,0; CaO 10,0; MgO 7,0; Fe2O3+FeO 10,0; Na2O+K2O 4,0; прочие 2,0. При расплавлении породы образуется стеклообразующий расплав с верхним пределом кристаллизации 1240oC. На основании опытных данных оптимальный интервал температуры расплава для выработки волокна составляет 1370-1450oC. Электропроводность расплава в диапазоне 1400-2200oC аппроксимирована зависимостью вида lg κ -2936/T+1,488 (T в градусах K). Исходное сырье готовили путем дробления породы до фракций менее 3 мм.

Перегрев расплава бы установлен в диапазоне 600-800oC относительно температуры верхнего предела кристаллизации расплава, т.е. технологический диапазон температуры расплава составляет 1840-2040oC. Диапазон температуры расплава при его выдаче из печи 1400-1450oC.

Для получения волокна применяли источник питания печи мощностью 60 кВт и рабочей частотой 1,76 МГц. Поперечное сечение зоны плавления печи выбирали круглым.

В соответствии с технологически заданной минимальной температурой расплава в зоне плавления 1840oC электропроводность расплава составляет 125 Ом/м. Принимая значение Km=8,5, из соотношений (5) и (2) определяли диаметр тигля в зоне плавления, который составил 0,29 м. Указанный диаметр тигля является минимально допустимым при заданных режимах плавки и отражает условие перегрева расплава в объеме 40% от объема расплава в зоне плавления. Достижение устойчивости режима плавки при минимальной температуре обеспечивается выполнением K3=0,876, рассчитанным из соотношения (3). В расчетах принимали Ka= 0,4, учитывая, что глубина ванны расплава в зоне плавления составляет 0,4-0,5 от D. Конструктивно тигель выполняли из медных водоохлаждаемых трубок квадратного сечения со стороной 0,01 м, расположенных по окружности диаметром 0,29 м и образующих зону плавления. Количество трубок в зоне плавления составляло 80 шт. Учитывая это, из формулы (6) определяли диаметр индуктора в зоне плавления, который составил 0,325 м. Выработочную зону тигля выполняли сужающейся к приспособлению выдачи расплава, а коэффициент заполнения окна индуктора в этой зоне выполняли равным 0,47, что в 1,9 раза меньше, чем в зоне плавления.

Для осуществления способа печь выполняли в соответствии с проведенными расчетами. Тигель 1 (фиг.1) и индуктор 2 имели в зоне плавления 5 внутренние диаметры 0,29 и 0,325 м, соответственно. Выработочную зону 6 тигля 1 выполняли в виде сужающейся части тигля, оканчивающейся приспособлением выдачи расплава сливным носком 3, сопряженной с зоной плавления 5. Индуктор 2 в зоне выработки отличался от формы сечения тигля в этой зоне. Коэффициенты заполнения окна индуктора в зонах плавления и выработки составляли соответственно 0,88 и 0,47. Зона выработки 6 отделялась перегородкой 4 от зоны плавления 5.

Получение минеральной ваты проводили следующим образом. В тигель 1 с помощью механизма подачи сырья 7 загружали исходное сырье и известными методами с помощью индуктора 2 расплавляли его, формируя ванну расплава в зоне плавления 5. Сырье непрерывно подавали в зону плавления 5 слоем 9 на зеркало ванны расплава. По мере плавления сырья расплав заполнял зону плавления 5 и зону выработки 6, а его уровень поднимался до уровня сливного носка 3. Вблизи стенок тигля 1 и перегородки 4 формировался гарнисаж 10. Расплав стекал по носку 3 и струей 11 поступал в средство получения продукта 8, выполненное в виде газовой форсунки. Под воздействием газовых потоков из струи расплава формировались волокна 12, которые поступали в камеру осаждения (не показана). Режим плавки переходил в квазистационарное состояние, характеризующееся постоянством параметров режима как печи, так и источника питания лампового генератора.

При работе лампового генератора в режиме с анодным напряжением лампы 9,0 кВ и анодным током 6,9 А достигали устойчивого состояния плавки с температурой расплава в плавильной зоне 1840-1860oC. Попытки уменьшить температуру расплава до 1400oC приводили к неустойчивости плавки и кристаллизации расплава, что характеризует температуру 1840oC как минимально устойчивую температуру плавки в созданной печи. Увеличение режима лампового генератора до 10 кВ и 9,5 А обеспечивало подъем температуры расплава до 2030-2050oC. При этом отношение перегреваемого объема расплава к объему расплава в зоне составило около 35% Температуру фиксировали оптическим пирометром типа "Приминь" при полном расплавлении слоя сырья 9 на зеркале ванны расплава плавильной зоны 5.

На зеркале ванны расплава наблюдали характерную для турбулентных потоков расплава картину конвективных потоков 15 с очень быстрым движением и изменением конфигурации картины. Соотношение между активно нагреваемым объемом расплава и объемом расплава в зоне плавления составляло от 40 до 35% Благодаря турбулентности потоков в зоне плавления происходило быстрое плавление сырья с производительностью 30-55 кг/ч и интенсивная гомогенизация расплава.

Из зоны плавления 5 перегретый и гомогенизированный расплав перетекал под перегородкой 4 в зону выработки 6, где происходило его охлаждение. Охлаждение расплава осуществлялось за счет неполной компенсации тепловых потерь с зеркала расплава зоны выработки и теплоотдачи в стенки тигля 1 и перегородку 4 мощностью, выделяемой в зоне выработки электромагнитным полем индуктора. Это достигалось уменьшением напряженности магнитного поля индуктора в зоне выработки на 60% по сравнению с зоной плавки путем уменьшения коэффициента заполнения окна индуктора в выработочной зоне по сравнению с зоной плавления. В результате снижения температуры расплава в зоне выработки уменьшалась его электропроводность, достигало более 60% соотношение между объемами нагреваемого расплава и расплава в зоне, увеличивалась вязкость расплава. В совокупности эти явления вызывали формирование ламинарного потока расплава 14 к сливному носку в зоне выработки. Наличие ламинарного потока расплава 14 наблюдается визуально: картина конвективных потоков имеет постоянную форму с вытянутыми ячейками в направлении сливного носка.

В результате осуществления способа получена минеральная вата, основные характеристики которой приведены в таблице.

Пример 2. Получение муллитокремнеземистого волокна. Химический состав шихты для получения волокна следующий, мас. SiO2 48,0; Al2O3 50,0; прочие 2. Шихту смешивали из глинозема и кварцевого песка. Диапазон перегрева расплава устанавливали 800-1000o C. Муллитокремнеземистый состав имеет температуру ликвидуса 1800oC. Технологический диапазон температуры в зоне плавления 2600-2800oC. При температуре расплава 2600oC электропроводность расплава составляет примерно 50 Ом/м (по результатам экстраполяции данных при температуре 1800-2000oC). Диапазон температуры расплава при выпуске из печи 1860-2000oC.

В качестве источника питания печи использовали ламповый генератор мощностью 500 кВт и рабочей частотой 1,76 МГц. Печь выполняли с круглым поперечным сечением зоны плавления.

аналогично примеру 1 производили расчеты параметров зоны плавления печи по формулам (5), (2), (3) и (6), принимая в качестве исходных Km=14, Ka=0,3. В результате расчетов получены параметры печи: D=0,76 м, K3=0,958.

Конструктивное выполнение устройства показано на фиг.3 и 4. Тигель 1 выполняли из медных трубок прямоугольного сечения 0,02х0,05 м2. Диаметр индуктора 2 в зоне плавления составил 0,816 м. Зону выработки 6 тигля 1 выполняли в виде прямоугольного участка тигля, состыкованного с круглой зоной плавления 5. Уменьшения напряженности магнитного поля в зоне выработки 6 достигали размещением над зоной электрически замкнутого охлаждаемого контура 15 из медной трубки, электромагнитно связанного с частью индуктора 2, охватывающего зону выработки 6. Размеры и положение контура 15 над зоной определяли из условия уменьшения напряженности магнитного поля индуктора в зоне выработки 6 по сравнению с зоной плавления 5 на 70-80% Коэффициент заполнения окна индуктора в зоне выработки печи выполняли произвольно, исходя из конструктивного удобства выполнения устройства.

Работа устройства в основном аналогична работе устройства, описанного в примере 1. Сырье с помощью механизма подачи 7, выполненного в виде пневмопитателя, непрерывно подавали в тигель 1. После формирования ванны расплава в зоне плавления 5 и зоне выработки 6 струя расплава 11 стекала с носка 3 и поступала в средство получения продукта 8. Режим работы устройства переходил в квазистационарный. При работе источника питания на уровне 80% от номинальной мощности температура расплава в зоне плавления достигала 2600oC. Увеличение мощности генератора до номинальной обеспечивало рост температуры расплава до 2800oC. Здесь формировались интенсивные турбулентные потоки расплава 13. Объем нагреваемого расплава по отношению к расплаву в зоне составлял 25-30% Высокая температура расплава в зоне плавления 5 и его турбулентные потоки создавали условия интенсивного плавления слоя шихты 9 и гомогенизации расплава. Производительность печи достигала 250-290 кг/ч.

Расплав, поступающий в зону выработки 6 с большой массовой скоростью, имел высокую энтальпию, которой достаточно для сохранения жидкого состояния вещества без дополнительного нагрева. Для охлаждения расплава выработочная зона 6 имела соотношение длины к ширине около 2. Короткозамкнутый контур 15 был электромагнитно связан с индуктором 2 с той его частью, которая непосредственно окружала выработочную зону 6, что уменьшало напряженность магнитного поля в зоне выработки на 75-80% Электромагнитное поле индуктора в зоне выработки практически отсутствовало, однако электромагнитное поле индуктора в зоне плавления оставалось неизменным. Температура расплава в зоне выработки снижалась, формировались ламинарные потоки расплава 14 к выпускному носку 3. Одновременно с этим в расплаве происходило укрупнение ионных кластеров, а затем и синтез муллитокремнеземистой структуры волокна, образующегося в средстве получения продукта 8, выполненного в виде устройства волокнообразования.

Получаемое волокно имело следующие основные характеристики: диаметр волокон 2,5-3,0 мкм, средняя длина 90 мм, объемная плотность 123 кг/м3.

Пример 3. Получение муллитокремнеземистого волокна по примеру 2. В устройстве зону выработки тигля выполняли в виде сварной медной охлаждаемой конструкции, состыкованной с зоной плавления тигля. При этом перегородку, отделяющую зону плавления от зоны выработки, выполняли за одно целое с зоной выработки тигля. Тем самым зона выработки тигля и перегородка вместе образовывали короткозамкнутый электрический контур, электромагнитно связанный с индуктором в зоне выработки. Такое конструктивное исполнение печи обеспечивало до 90% относительно его значения в зоне плавления. При работе устройства ламинарный поток расплава в зоне выработки формировался в большом объеме зоны вследствие практически полного отсутствия электромагнитного поля индуктора здесь.

Получаемое волокно по своим характеристикам не отличалось от волокна, получаемого по примеру 2.

Пример 4. Иммобилизация тяжелых металлов пыли литейного цеха, имеющей средний химический состав, мас. CaO 14,5; Mn2O3 3,4; Fe2O3 30,0; Cr2O3 5,3; SiO2 42,3; прочие 4,5. Экологически опасными являются соединения хрома и марганца. При расплавлении пыли образуются стеклоподобные структуры, в матрицу которых хорошо включаются ионы хрома и марганца. Таким образом, возможно проводить иммобилизацию экологически опасных отходов без применения флюсов с получением камнеподобных строительных материалов.

Появление жидкой фазы при нагреве пыли указанного состава происходит при температуре 1200oC. Перегрев расплава в зоне плавления устанавливали в диапазоне 400-550oC. Технологическая температура в зоне плавления составляла 1600-1750oC. Электропроводность расплава при минимальной технологической температуре в зоне плавления составляет 110 Ом/м.

В качестве источника питания печи применяли ламповый генератор мощностью 60 кВт и рабочей частотой 880 кГц.

Печь выполняли с зоной плавления прямоугольного поперечного сечения с отношением сторон, равным 2, т.е. G 2. Расчет параметров печи проводили аналогично примеру 1 по формулам (5), (2), (4) и (6), принимая за исходные значения Km=4,0 и Ka=0,2. В результате расчетов получили значения D 0,205 и K3 0,706. Охлаждаемый тигель выполняли из трубок нержавеющей стали диаметром 0,012 м. Поперечный размер индуктора в зоне плавления выполняли равным 0,29 м, а зазор между тиглем и индуктором по всему периметру зоны плавления составлял 0,032 м.

Зону выработки печи выполняли по узкой стороне тигля в виде сужающейся части тигля с выпускным носком по большой оси тигля. Перегородка отделяла зону выработки по меньшей стороне тигля. Напряженность магнитного поля индуктора в зоне выработки уменьшали на 30% относительно зоны плавления, что достигали уменьшением коэффициента заполнения окна индуктора в зоне выработки до значения 0,5, т.е. в 1,4 раза меньше по отношению к зоне плавления.

Работает устройство аналогично изложенному в примере 1. Указанного уменьшения напряженности магнитного поля в зоне плавления достаточно для обеспечения охлаждения расплава, так как его энтальпия невелика и мала массовая скорость поступления расплава в зону выработки (производительность устройства 27 кг/ч). В то же время снижение температуры расплава в зоне выработки обеспечивает снижение электромагнитных сил, воздействующих на расплав. В совокупности этим достигают образование ламинарного потока расплава к выпускному носку.

в зоне плавления происходит интенсивное расплавление шихты и гомогенизация расплава. Гомогенизированный расплав, поступая в зону выработки, проходит стадию синтеза кластеров, основную долю которых составляют матрицы силикатов. Вследствие высокой гомогенности расплава и ламинарного течения его потоков в зоне выработки облегчается включение ионов хрома и марганца в структуру силикатов. Струя структурированного расплава поступает в средство получения продукта, выполненное в виде вращающегося диска, и разбивается на капли, застывшие в гранулы. Гранулы могут быть использованы в строительстве в качестве наполнителя.

Санитарно-химические исследования полученного продукта показали отсутствие выщелачивания тяжелых металлов при испытаниях гранул в кипящей воде.

Проводились эксперименты по получению минерального волокна из породы габбро при различных режимах плавки и конструктивных параметрах печи.

Устанавливали режим плавки при соотношении объема нагреваемого расплава в зоне плавления к объему всего расплава в зоне 60-65% что соответствует выбору Km при расчетах параметров печи меньше 6,0 для круглой зоны плавления или меньше 4,0 для неравноосной и квадратной зоны плавления. В результате падала интенсивность плавления сырья и получали минеральное волокно с худшими показателями качества по сравнению с волокном, полученным по заявляемым способу и вариантам устройства (см. таблицу).

При создании печи, в которой Km=15 для круглой зоны плавления и Km=8, 5 для неравноосной зоны плавления, по центру тигля наблюдали переохлаждение расплава, температура которого была меньше температуры выдачи. Это приводило к существенному падению производительности плавки и возникновению центров кристаллизации в расплаве, а также неполной его гомогенизации. В конечном итоге происходило ухудшение качества волокна (см. таблицу).

Проводили плавку в режиме с уменьшением напряженности магнитного поля в зоне выработки на 20% для чего выполняли печь с коэффициентом заполнения окна индуктора в зоне выработки в 1,3 раза меньше, чем в зоне плавления. В эксперименте не удалось получить устойчивого ламинарного потока расплава в зоне выработки к приспособлению выдачи. Ухудшилось качество продукта (см. таблицу).

Проводили также сравнительные эксперименты по получению минерального волокна из породы габбро по способу-прототипу. При создании печи руководствовались рекомендациями (Петров Ю. Б. Индукционная плавка окислов. 1983). Коэффициент заполнения окна индуктора выбирали из конструктивного удобства исполнения печи и электрической прочности зазора индуктор-тигель.

Источником питания служил ламповый генератор мощностью 60 кВт и рабочей частотой 1,76 МГц. Печь выполняли прямоугольного поперечного сечения с размерами D= 0,21 м, G=2,1. Коэффициент заполнения окна индуктора в зоне выработки не отличался от его значения в зоне плавления. Размеры окна индуктора составляли 0,29x0,58 м.

В результате экспериментов удавалось достигать режимов плавки, когда в зоне плавления формировался турбулентный поток расплава. Однако турбулентный поток расплава формировался и в зоне выработки. Расплав поступал в средство обработки расплава перегретым, что при образовании волокон приводило к увеличению количества неволокнистых включений (корольков), уменьшению выхода волокна.

Попытка получить ламинарный поток расплава в зоне выработки приводило к необходимости снижения температуры расплава в зоне плавления. В результате турбулентный поток расплава в зоне плавления не формировался. Это приводило к снижению производительности печи, ухудшению гомогенизации расплава и ухудшению качества волокна (см. таблицу). В некоторых режимах процесс терял устойчивость и происходила кристаллизация расплава в печи.

Сопоставительный анализ результатов проведенных экспериментов показывает, что решение поставленной задачи достигается только при использовании всей совокупности признаков изобретения, в противном случае нарушается ход процесса или не достигается положительный эффект.

По сравнению с известными предлагаемый способ и варианты устройства для его реализации обладают следующими преимуществами: обеспечивается повышение качества продуктов типа минеральных волокон и минеральной ваты; повышается устойчивость к выщелачиванию экологически опасных неорганических веществ при их иммобилизации в стеклообразующие расплавы; повышается производительность процесса плавления и гомогенизация стеклообразующих расплавов; увеличивается выход годного продукта.

Реферат

Использование: для производства изделий и продуктов из стеклообразующих

расплавов, например, минеральной и огнеупорной ваты и волокон, иммобилизации экологически вредных отходов производства. Сущность изобретения: способ получения продукта из стеклообразующего расплава

осуществляется путем подачи и расплавления исходного сырья в индукционной печи с охлаждаемым тиглем, тепловой подготовки расплава, включающей перегрев и достижение режима турбулентного потока расплава

в зоне плавления (ЗП) и охлаждение и достижение режима ламинарного потока расплава в зоне выработки (ЗВ), с последующей выдачей расплава в средство получения продукта. Турбулентного потока расплава в

ЗП достигают перегревом расплава на 400-1000oC относительно температуры ликвидуса расплава или температуры верхнего предела его кристаллизации, при этом относительный размер расплава Km в ЗП выбирают в пределах: для круглого сечения ЗП - 6,0-14,0; для неравноосного и квадратного сечения ЗП - 4,0-8,0; где Km= D/Δ, D - характеристический размер расплава в ЗП,

м; Δ - глубина проникновения тока в расплав в ЗП, м, определяемая по формуле

в которой f - частота тока источника питания печи, Гц; κ - электропроводность расплава в ЗП при заданной температуре, Ом/м; μo= 4π•10-7 Гн/м - магнитная проницаемость вакуума. Ламинарного режима потока расплава достигают при тепловой подготовке расплава в ЗВ путем снижения напряженности магнитного поля индуктора на 30-90% относительно его значения в ЗП. Устройство для получения продукта из стеклообразующего расплава содержит индукционную печь, состоящую из металлического охлаждаемого тигля и индуктора, механизм подачи сырья и средство получения продукта из стеклообразующего расплава. Тигель снабжен приспособлением выдачи расплава и перегородкой, разделяющей тигель на сообщающиеся ЗП и ЗВ, при этом коэффициент заполнения окна индуктора K3 в ЗП выбирают по формулам: для круглого поперечного сечения ЗП

причем Km выбирают в диапазоне 6,0-14,0; для неравноосного и квадратного поперечного сечения ЗП

K3≥ 0,57Km-0,4Ka+0,11G(2,1+Ka)-2,

причем Km выбирают в диапазоне 4,0-8,0; где Ka=0,1-0,4 - эмпирический коэффициент; G≥1 - параметр, равный отношению размеров поперечного сечения ЗП; Km - относительный размер ЗП, определяемый из соотношения Km= D/Δ; D - характеристический размер ЗП, м; Δ - глубина проникновения тока в расплав в ЗП, м, определяемая по формуле

Формула

Km= D/Δ,

где D характеристический размер расплава в зоне плавления, м;

Δ глубина проникновения тока в расплав в зоне плавления, м, определяемая по формуле

где f частота тока источника питания печи, Гц;

κ электропроводность расплава в зоне плавления при заданной температуре, Ом/м;

μo= 4π• 10-7 Гн/м магнитная проницаемость вакуума.

причем Кm выбирают в диапазоне 6,0 14, 0, для неравноосного и квадратного поперечного сечения зоны плавления

Кз ≥0,57 Кm 0,4 Ка + 0,11 G (2,1 + Ка) 2,

причем Кm выбирают в диапазоне 4,0 8,0;

где Ка 0,1 0,4 эмпирический коэффициент;

G ≥ 1 параметр, равный отношению размеров поперечного сечения зоны плавления;

Km относительный размер зоны плавления, определяемый из соотношения

Km= D/Δ,

D характеристический размер зоны плавления, м;

Δ глубина проникновения тока в расплав в зоне плавления, м, определяемая по формуле

где f частота тока источника питания печи, Гц;

κ электропроводность расплава в зоне плавления при заданной температуре, Ом/м;

mo4•10-7Гн/м магнитная проницаемость вакуума.

причем Km выбирают в диапазоне 6,0 14,0;

для неравноосного и квадратного поперечного сечения зоны плавления

Кз ≥ 0,57 Km 0,4 Ка + 0,11 G (2,1 + Ка) 2,

причем Km выбирают в диапазоне 4,0 8,0;

где Ка 0,1 0,4 эмпирический коэффициент;

G ≥ 1 параметр, равный отношению размеров поперечного сечения зоны плавления;

Km относительный размер зоны плавления, определяемый из соотношения

Km= D/Δ,

D характеристический размер зоны плавления, м;

Δ глубина проникновения тока в расплав в зоне плавления, м, определяемая по формуле

где f частота тока источника питания печи, Гц;

κ электропроводность расплава в зоне плавления при заданной температуре, Ом/м;

mo4•10-7Гн/м магнитная проницаемость вакуума.

Комментарии