Способ переработки зольных остатков и других твердых продуктов сгорания и плавильная печь для его осуществления - RU2059929C1

Код документа: RU2059929C1

Чертежи

Описание

Изобретение относится к способу переработки зольных остатков и других твердых продуктов сжигания, образовавшихся при сжигании отходов в печах, а также в печи для глазурования, предназначенной для осуществления этого способа.

Известен способ переработки зольных остатков и других твердых продуктов сгорания, образующихся после сжигания в печах, преимущественно фотографических и фотохимических областях отходов, путем подачи их в плавильную печь сверху на ее наклонное дно, нагрева, плавления, и отвода расплавленного продукта с нижнего конца печи (патент США N 3745941, кл. F 23 G 5/00, 1973).

К недостаткам известного способа относится то, что во время такого сжигания образуются большие количества золы и шлака, которые, в свою очередь, сами по себе создают проблему. В частности, для определенного вида отходов, например, вещества, образующегося в фотографической и фотохимической отраслях, зольные остатки содержат значительные количества тяжелых металлов, которые могут вызывать серьезное загрязнение почвы.

Техническим результатом изобретения является то, чтобы обеспечить способ переработки зольных остатков таким образом, что присутствующие тяжелые металлы извлекаются, насколько это возможно, а оставшиеся связываются с получением в качестве серьезного материала для бетона, дорожного покрытия, эмали, распыляемой дроби и т.п.

Технический результат достигается тем, что зола и другие продукты сжигания постепенно подаются непрерывным способом в верхнюю сторону печи для глазурования, имеющей покатный ряд кладки, которая нагревается со своей нижней стороны, и плавятся и глазурируются в непрерывно протекающем процессе при высоких температурах.

Нагревание в печи происходит пламенем горелки.

Для того чтобы зольная смесь включала достаточно силикатов для образования стекла, зола может смешиваться дополнительно с кремнистыми типами почвы, в качестве которых могут использоваться сильно загрязненные типы почвы, поскольку присутствующие в них металлы будут также связываться. Кроме того, здесь достигается такое преимущество, что перерабатываются два типа отходов, а именно золы, образовавшиеся при сжигании в печи, и загрязненная почва.

Важным в таком процессе глазурования является то, что вязкость расплава печи сохраняется на достаточно низком уровне до того, чтобы гарантировать постоянный поток жидкого расплава в печи с покатым рядом кладки, а также быть причиной гомогенности расплава. С этой целью вязкость расплава печи может регулироваться, если необходимо, добавлением присадок к подаваемой золе, которые обладают эффектом снижения вязкости. Эти присадки могут состоять из одного или более видов отходов стекла, нитратов натрия, калия и/или кальция (чилийской селитры), буры, сульфатов, соединений кремния, фторидов (полевого шпата), содержание присадок должно быть менее чем 20 мас. для того, чтобы не сделать расплав тонким и агрессивным, что может привести к проблемам со стенками печи, и желаемое количество предпочтительно не больше 5 мас. Во время этого процесса глазурования металлы плавятся таким образом, что опускаются по дну печи, и текут вниз к нижней ее стороне. Рассматриваемый сплав металлов может периодически отводиться в точке вывода, помещенной в этой стороне. Таким образом, расплавленный металлический сплав эффективно сливается непосредственно на электролизные аноды, чтобы затем подвергнуться процессу электролитической очистки, посредством чего металлы очищаются и разделяются. Эти металлы снова полностью пригодны для повторного использования.

Тонкий, очень жидкий слой сульфида металлов образуется поверх маточного расплава во время процесса, в свою очередь покрытого жидким стеклянным шлаком, который может выводиться в соответствующей отводной точке, и будет образовывать шлаковый материал после охлаждения и отверждения, физически и химически относящийся к глазурям, и который может рассматриваться в качестве синтетического обсидиана. Обсидиан представляет собой вулканический тип стекла, выходящего во время вулканических извержений, которое используется индейцами в качестве наконечников для стрел и инструмента. Этот материал тяжелый, и тяжелые металлы находятся в нем в полностью связанном состоянии. Этот материал может использоваться для всех типов назначений. Среди прочих целей из него могут изготавливаться пепельницы, подставки, декоративные изделия, в дробленном виде он является особенно пригодным как исходный материал для бетона, дорожного покрытия, эмали, распыляемой дроби и т.д.

Газы, выделенные вышеописанным процессом плавления, могут очищаться путем газовой промывки. Газовая промывка может эффективно осуществляться распылением жидких отходов из неподвижных ванн, печь для глазурования, где может применяться процесс глазурования, согласно изобретению, которая отличается трубоподобным корпусом печи из огнеупорного материала с дымоходом на задней стороне и закрытым крышкой из отдельных огнеупорных элементов, этот корпус печи имеет дно, покатое в продольном направлении вперед и искривленное по вогнутой дуге в поперечном направлении, переднюю стенку, снабженную входом для топлива и воздуха, образующим горелку, и точкой отвода для жидких металлов, установленной в центре на нижнем конце, примыкающем ко дну печи, две поднимающиеся вверх боковые стенки, в одной из которых на верхней стороне устанавливается точка отвода расплавленного стеклянного шлака, и заднюю стенку, снабженную на верхней стороне устройством выведения газов, и устройством для подачи зольной смеси, которая должна быть глазурована на задней стороне печи через крышку.

Наклон для печи и профиль его искривления являются причиной того, что расплав течет внутрь и вниз, таким образом, из жидкого металлического сплава будут образовываться наложенные друг на друга слои, тонкий текучий слой сульфида металлов и стеклянный расплав, так что с помощью установки различных отводных точек металлический сплав и расплавленное стекло могут периодически отводиться простым способом и полностью разделяться.

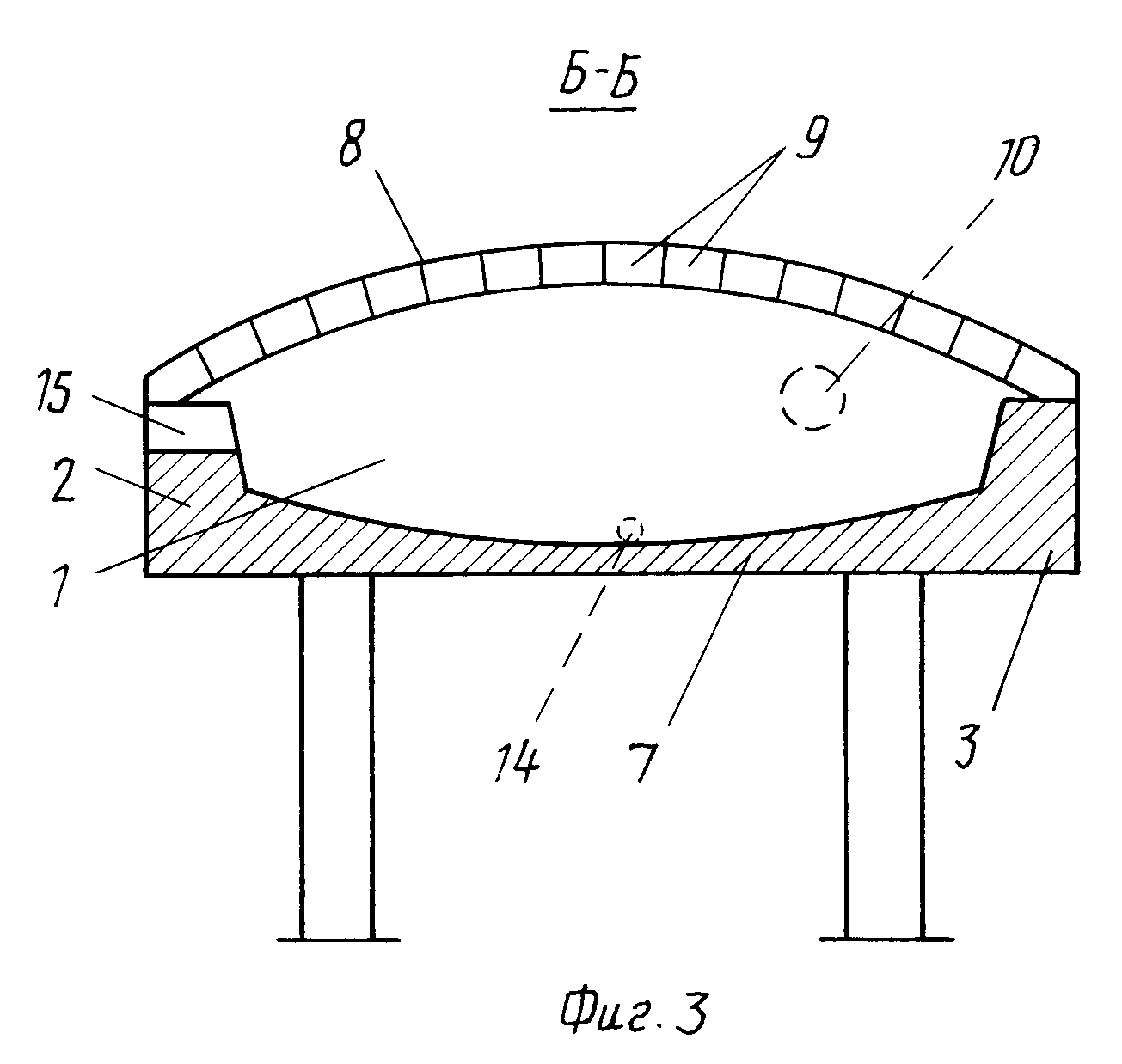

Тепловое регулирование печи предполагает, что крышка является вогнутой, так что тепловое излучение будет отражаться обратно.

Путем использования в качестве подающего устройства конвейерной системы, висящей над крышкой печи, может быть организовано непрерывное функционирование печи.

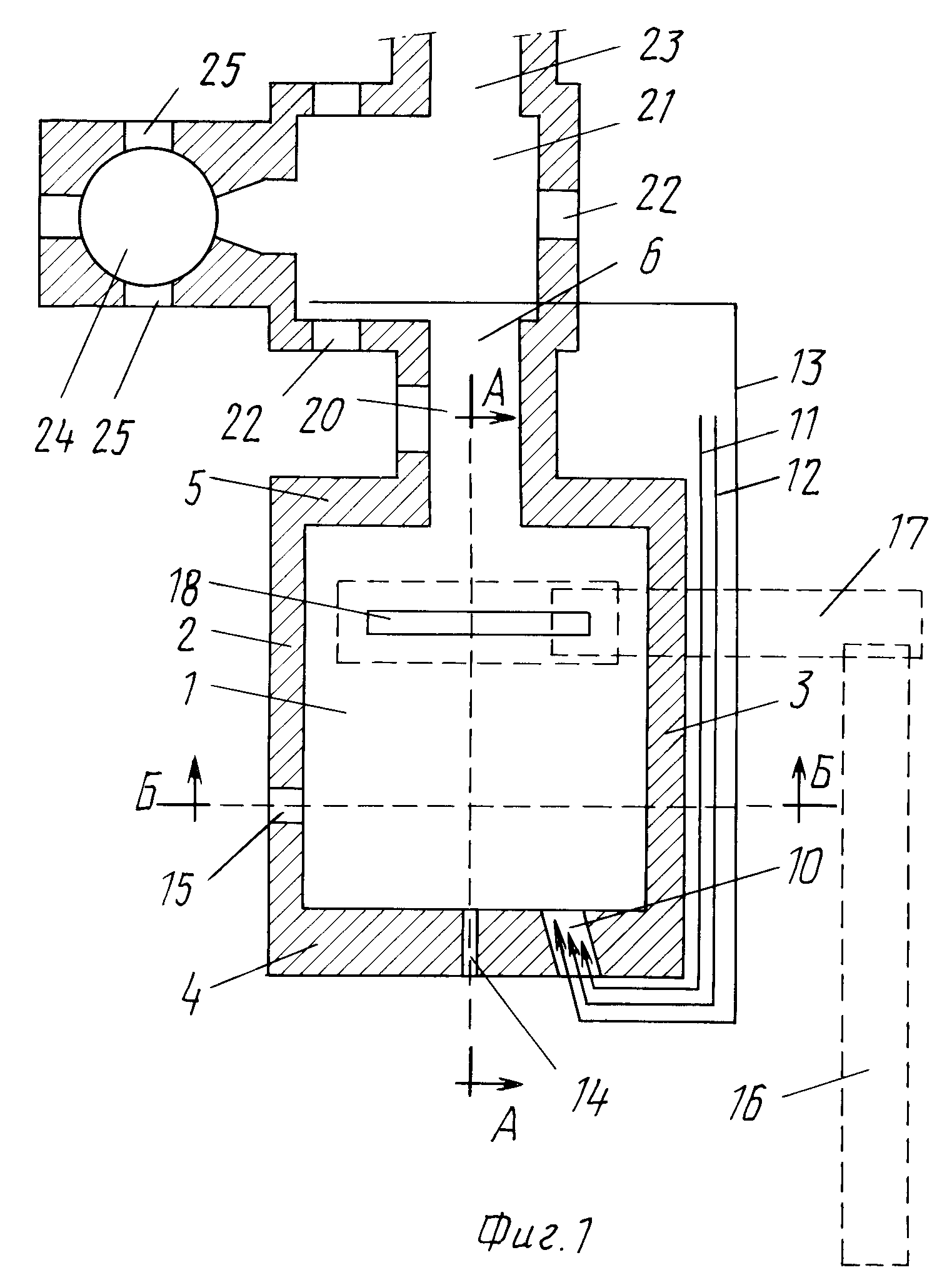

На фиг. 1 показана в горизонтальном поперечном сечении система с печью для глазурования; на фиг.2 разрез А-А на фиг.1; на фиг.3 разрез Б-Б на фиг. 1.

На фиг. 1-3 представлена система с печью для глазурования. Действующая печь 1 имеет форму относительно плоской трубы с боковыми стенками 2, 3 и передней стенкой 4, задней стенкой 5, которая снабжается каналом для удаления газов 6 на верхней стороне, и дном 7, состоящими из огнеупорного материала, дно 7 наклоняется вперед и имеет вогнутый профиль. Это обеспечивает такое преимущество, что расплав может течь к центру и вперед. Трубообразная печь 1 закрывается на верхней стороне крышкой 8, состоящей из раздельных огнеупорных кирпичей 9. Эта крышка имеет вогнутую форму, таким образом достигается преобладающее отражение тепла печи обратно в печь.

На передней стенке 4 находится отверстие горелки 10, в которое ведут два топливопровода 11 и 12 и воздухопровод 13. Посредством этой горелки горячее выдувное пламя направляется в печь. Для того, чтобы достичь эффективного нагрева, отверстие горелки 10 располагается в стороне от центра горизонтально под углом, так что подавлюяще большая площадь поверхности горелки может быть перекрыта.

На передней стенке 4 имеется отверстие на нижнем конце, примыкающее ко дну 7, которое служит для отвода расплавленного металлического сплава.

На боковой стенке 2 находится на более высоком уровне отводное отверстие, предназначенное для отвода жидкого стеклянного шлака.

Зольные остатки, которые должны сжигаться, подаются по лентам конвейера 16 и 17, которые показаны только схематично. Эти ленты конвейера транспортируют зольные отходы очень медленно, и лента конвейера 17 нависает над бункером 18, который опорожняется через отверстие 19 в крышке 8, примыкающее к самой верхней задней стороне печи.

Позади задней стенки 5, имеющей скошенную внутреннюю поверхность, находится сборник шлака 20, предназначенный для накопления частиц большего размера и неглазурованного шлака.

Позади этого сборника находится пылесборочная камера 21, связанная с каналом для удаления газов, предназначенная для извлечения пыли из отходящих газов. Эта пылесборочная камера, коме того, действует в качестве воздухонагревателя для воздуха, который подается в горелку 10 через воздухопровод 13. Пылесборочная камера имеет входной люк, чтобы было возможно очищать или ремонтировать ее внутреннюю поверхность. На фиг.1 показано (кроме того) соединение 23 для второй печи для глазурования (не показана). Таким образом могут комбинироваться две печи для глазурования.

Наконец, пылесборочная камера 21 соединяется с дымоходом 24, снабженным обычными входными люками 25, имея ввиду обычные задачи очистки.

Во время работы зольные остатки, полученные при сжигании отходов и, насколько необходимо, измельченные, медленно подаются по конвейерно-ленточной системе 16, 17 и помещаются в печь через бункер 18. Между тем, сильное выдувное пламя горит в отверстии горелки 10, питаемое двумя топливопроводами 11 и 12 и горячим воздухопроводом 13. В качестве топлива могут использоваться топлива из отходов, также как метанольные остатки из промышленности. За счет благоприятной формы печи происходит интенсивный нагрев выдувным пламенем, таким образом поступающий зольный материал постепенно плавится и глазурируется, в то же время сверх того присутствующие металлы будут плавиться вне его в значительной части. Расплавленная жидкость в печи будет постепенно стекать к расположенной ниже передней стенке 4, посредством чего во время нагрева выдувным пламенем металлы будут плавиться вне золы. Металлы будут собираться как тяжелая жидкость на нижней стороне, имея поверх себя слой сульфидов металлов, поверх которого имеется расплавленное стекло, похожее на лаву. Важно, чтобы вязкость расплава не была слишком высокой, и с этой целью расплав непрерывно отслеживается, и если временами наблюдается слишком высокая вязкость, в зольную смесь, которая должна подаваться, добавляется присадочный материал, который будет снижать вязкость. Кроме того слой песка или почвы загрязненного типа разбрасывается поверх дна печи, прежде чем печь приводится в действие, для того чтобы способствовать тому, чтобы обеспечить присутствие соответствующих силикатов для усиления процесса образования стекла. Во время этого процесса отводные отверстия 14 и 15 для расплавленного металла и стеклянного шлака закрываются, и эти отверстия могут открываться периодически для отвода расплавленного металла и расплавленного шлака.

Помимо стеклянного шлака в большей или меньшей степени образуется другой шлак, который не является жидким, но который будет тонуть в расплаве стеклянного шлака и будет переноситься на нижнюю сторону вследствие этого. Этот шлак может удаляться периодически, что может делаться простым способом путем удаления нескольких элементов 9 крышки и проталкиванием шлака инструментом типа лопаты или скребка к задней стороне и над задней стенкой в сборник шлака.

Во время процесса глазуpования неизбежно образуется много газа, который выводится через газоотводный канал 6 через пылесборочную камеру 21 и окончательно через дымоход 24. Этот газ проходит в газопромывную установку для дальнейшей очистки.

Из полученных продуктов выведенный металл и выведенное стекло, которое является синтетическим обсидианом, снова могут быть произведены полезные продукты. Металл может быть очищен и разделен электролитически; обсидиан может использоваться для производства многочисленных объектов, или может перерабатываться в измельченной форме в бетон, строительные материалы для дорожного покрытия и т. п. Металл, присутствующий в этом обсидиане, полностью связан и неподвижен, и не представляет какой-либо опасности или чего-либо еще для окружающей среды.

Реферат

Использование: способ переработки зольных остатков и других твердых продуктов сжигания. Сущность: полученные при сжигании отходы подаются непрерывным способом в верхнюю сторону печи для глазурования, имеющей покатный ряд кладки, которая нагревается со своей нижней стороны, и плавятся и глазурируются в непрерывно происходящем процессе при высоких температурах. 2 с. и 12 з. п. ф-лы, 3 ил.

Комментарии