Отсасывающе-накопительный агрегат и транспортное средство, на котором он установлен - RU2717403C1

Код документа: RU2717403C1

Чертежи

Описание

Предлагаемое устройство в целом относится к насосно-накопительному агрегату, а в частности - к отсасывающе-накопительному агрегату, выполненному с возможностью сопряжения его с транспортным средством.

В результате урбанизации плотность населения в городах очень высока. С ростом населения городов возрастает количество потребляемой воды и канализационных сточных вод, при этом очистка канализационных сточных вод стала представлять большую проблему. В настоящее время канализационные сточные воды по канализационным трубам доставляются к установкам для очистки сточных вод для надлежащей очистки. Однако в канализационных сточных водах часто присутствуют жировые отложения, шлам и грязь, и все это попадает в канализационные трубы, что приводит к закупориванию последних. Для поддержания ровного потока требуется периодическое техническое обслуживание канализационных труб. Важным средством удаления и вывоза таких веществ, как грязь из ливнестоков, нечистоты из септических резервуаров или химические загрязнители из баков для химических реагентов (ассенизируемые вещества), являются ассенизационные машины. С помощью ассенизационной машины ассенизируемые вещества, приводящие к закупорке канализационных труб, можно загрузить в резервуар (цистерну) и отвезти на очистную станцию. Существующие ассенизационные машины оснащены цистерной для удаляемых ассенизируемых веществ. С внутренним пространством цистерны сообщен один конец заборника нечистот (ассенизируемых веществ). С цистерной соединен вакуумный насос. Прежде чем отсасывать ассенизируемые вещества, вакуумный насос включают для отсасывания из цистерны воздуха и создания в ее внутреннем пространстве разрежения и всасывающей силы. Другой конец заборника погружают вглубь ливнестока, септического резервуара или бака для химических реагентов, так чтобы соответствующие вещества могли через заборник попасть в цистерну.

Однако существующие отсасывающе-накопительные ассенизационные машины имеют цистерну большого объема, и поэтому для них требуется вакуумный насос большой мощности, что увеличивает стоимость производства такой ассенизационной машины. Кроме того, для создания разрежения в цистерне требуется много времени. Кроме того, когда в таком отсасывающе-накопительном ассенизационном устройстве создают разрежение, при работе вакуумного насоса содержащиеся в высокой концентрации во внутреннем пространстве цистерны летучие органические вещества выходят в атмосферу, вызывая загрязнение воздуха.

Таким образом, существует потребность в усовершенствовании существующих отсасывающе-накопительных агрегатов.

Краткое описание изобретения

Целью предлагаемого изобретения является решение вышеуказанных проблем, для чего предусмотрено создание отсасывающе-накопительного агрегата, в котором используется менее мощный вакуумный насос, который выполняет отсасывание ассенизируемых веществ за более короткое время и который обеспечивает уменьшение количества летучих паров, выпускаемых в атмосферу при наполнении цистерны отсасывающе-накопительного агрегата отсасываемыми летучими веществами.

Еще одна цель предлагаемого изобретения состоит в создании транспортного средства, содержащего такой отсасывающе-накопительный агрегат.

Отсасывающе-накопительный агрегат согласно предлагаемому изобретению содержит цистерну, перерабатывающий контейнер, т.е. контейнер для переработки, и вакуумный насос. Упомянутый перерабатывающий контейнер содержит заборник ассенизируемых веществ и первую камеру, сообщенную с этим заборником. Эта первая камера включает донную стенку, имеющую первый затворяемый проем, обеспечивающий возможность сообщения со второй камерой. Вторая камера имеет донную стенку, имеющую второй затворяемый проем. Перерабатывающий контейнер содержит первый регулировочный клапан. Этот первый регулировочный клапан имеет первый канал, сообщенный с первой камерой, второй канал, сообщенный со второй камерой, и третий канал, сообщенный с цистерной. Перерабатывающий контейнер содержит силовой цилиндр для приведения в действие исполнительного штока, который выполнен с возможностью его выдвигания и втягивания. На упомянутом исполнительном штоке установлены первая затворная пластина и вторая затворная пластина для управления открыванием и закрыванием первого затворяемого проема и второго затворяемого проема, соответственно. Перерабатывающий контейнер содержит второй регулировочный клапан, сообщенный с первой камерой. Вакуумный насос и второй регулировочный клапан сообщены между собой трубкой.

Таким образом, в отсасывающе-накопительном агрегате согласно предлагаемому изобретению для всасывания в перерабатывающий "контейнер ассенизируемых веществ используют разность давления в перерабатывающем контейнере и атмосферного давления. Затем приводят в действие силовой цилиндр для перемещения ассенизируемых веществ из перерабатывающего контейнера в цистерну. При этом вакуумный насос должен только отсасывать воздух из перерабатывающего контейнера, объем которого меньше, чем объем цистерны, поэтому отсасывающе-накопительный агрегат согласно предлагаемому изобретению может значительно сократить время удаления газа с помощью вакуумного насоса по сравнению с временем, которое требуется для этого в случае отсасывания газа из цистерны. При таком решении для обеспечения всасывающего эффекта перерабатывающего контейнера, объем которого меньше, чем объем цистерны, достаточно вакуумного насоса меньшей мощности, благодаря чему обеспечено снижение стоимости отсасывающе-накопительного агрегата согласно предлагаемому изобретению. Кроме того, когда отсасывающе-накопительный агрегат согласно предлагаемому изобретению используется для отсасывания летучих веществ, требуется только вакуумное отсасывание перерабатывающего контейнера, поэтому летучие пары этих летучих веществ, поступающих в перерабатывающий контейнер, не будут выпускаться вакуумным насосом, благодаря чему сокращается загрязнение воздуха. Кроме того, отсасывающе-накопительный агрегат согласно предлагаемому изобретению может быть установлен на транспортном средстве, благодаря чему может быть обеспечено легкое удаление и транспортировка ассенизируемых веществ.

Согласно одному из вариантов осуществления предлагаемого изобретения, заборник ассенизируемых веществ перерабатывающего контейнера оснащен завихрителем. При таком решении для поступающих через заборник ассенизируемых веществ в перерабатывающий контейнер грязи, экскрементов или химических загрязнителей создаются условия для образования устойчивого завихряющегося потока без большого рассеивания или испарения в результате ударного воздействия.

Согласно одному из вариантов осуществления предлагаемого изобретения, упомянутый силовой цилиндр содержит толкатель, соединенный с исполнительным штоком через соединитель. При таком решении толкатель может быть легко отсоединен от исполнительного штока для проведения обслуживания и замены.

Согласно одному из вариантов осуществления предлагаемого изобретения, сверху и снизу относительно упомянутой первой затворной пластины установлены соответственно первая кольцеобразная колодка и вторая кольцеобразная колодка. Расстояние между упомянутыми первой кольцеобразной колодкой и второй кольцеобразной колодкой больше толщины первой затворной пластины. Аналогично, сверху и снизу относительно второй затворной пластины установлены соответственно третья кольцеобразная колодка и четвертая кольцеобразная колодка. Расстояние между упомянутыми третьей кольцеобразной колодкой и четвертой кольцеобразной колодкой больше толщины второй затворной пластины. При таком решении для исполнительного штока обеспечена возможность непосредственно приводить в действие первую затворную пластину и вторую затворную пластину.

Согласно одному из вариантов осуществления предлагаемого изобретения, перерабатывающий контейнер содержит защитный блок, имеющий отсек. Этот отсек имеет донную стенку, в которой выполнено по меньшей мере одно нижнее отверстие, обеспечивающее сообщение с первой камерой. Отсек имеет также верхнюю часть, в которой выполнено верхнее отверстие, обеспечивающее сообщение с каналом. Отсек оснащен поплавком. Этот поплавок выполнен с возможностью всплывать в отсеке, обеспечивая для газа возможность протекания между первой камерой и отсеком. При таком решении защитный блок может прерывать поток газа между первой камерой и упомянутым каналом, предотвращая дальнейшее поступление ассенизируемых веществ в первую камеру и предотвращая повреждение отсасывающе-накопительного агрегата.

Согласно одному из вариантов осуществления предлагаемого изобретения, упомянутый поплавок выполнен с возможностью всплывать кверху, перекрывая верхнее отверстие с целью предотвращения, тем самым, протекания газа между первой камерой и каналом. При таком решении, когда первая камера заполнена ассенизируемыми веществами, поплавок перекрывает верхнее отверстие, прекращая поток газа.

Согласно одному из вариантов осуществления предлагаемого изобретения, исполнительный шток охвачен защитной втулкой, которая соединена с внутренней поверхностью первой камеры с помощью соединительной тяги. При таком решении упомянутая защитная втулка может поддерживать прямолинейное осевое перемещение исполнительного штока.

Согласно одному из вариантов осуществления предлагаемого изобретения, перерабатывающий контейнер содержит фильтровальный блок, соединенный со вторым регулировочным клапаном через газовпускной патрубок. Упомянутый фильтровальный блок оснащен фильтром. Этот фильтр сообщен с вакуумным насосом с помощью трубки. При таком решении газ, отсасываемый из первой камеры, может быть выпущен через трубку после фильтрования с помощью фильтра.

Согласно одному из вариантов осуществления предлагаемого изобретения, упомянутый фильтровальный блок оснащен разгрузочным клапаном. При таком решении, когда давление во второй камере и в первой камере отклоняется от нормы, упомянутый разгрузочный клапан открывается, чтобы впустить в этот разгрузочный клапан наружный воздух, и воздух отводится наружу через трубку, чем удается предотвратить повреждение вакуумного насоса, которое могло возникнуть при работе на холостом ходу.

Предлагаемое изобретение станет понятнее из дальнейшего подробного описания иллюстративных примеров (вариантов) его осуществления со ссылками на прилагаемые графические материалы (чертежи).

Краткое описание прилагаемых графических материалов

На фиг. 1 схематично изображено транспортное средство, на котором установлен отсасывающе-накопительный агрегат согласно одному из вариантов предлагаемого изобретения.

На фиг. 2 схематично в продольном сечении изображен перерабатывающий контейнер отсасывающе-накопительного агрегата согласно предлагаемому изобретению.

На фиг. 3 изображена часть перерабатывающего контейнера, изображенного на фиг. 2

На фиг. 4 та же часть перерабатывающего контейнера, что и изображенная на фиг. 3, изображена в состоянии, когда исполнительный шток движется кверху.

На фиг. 5 изображен перерабатывающий контейнер как на фиг. 2, при этом первый затворяемый проем закрыт, а второй затворяемый проем открыт.

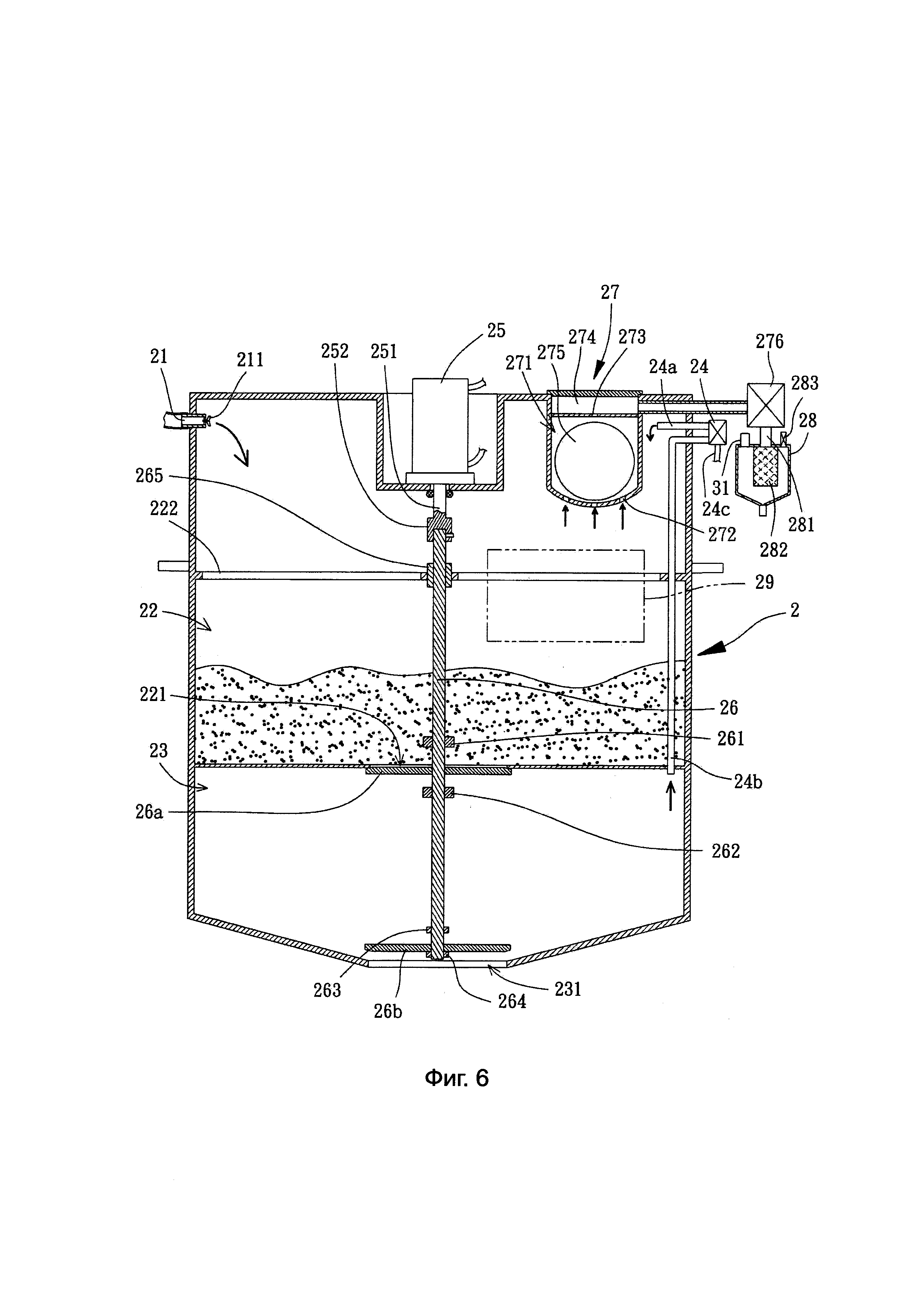

На фиг. 6 изображен перерабатывающий контейнер как на фиг. 2, в случае, когда по причине неисправности исполнительный шток не удалось выпустить книзу.

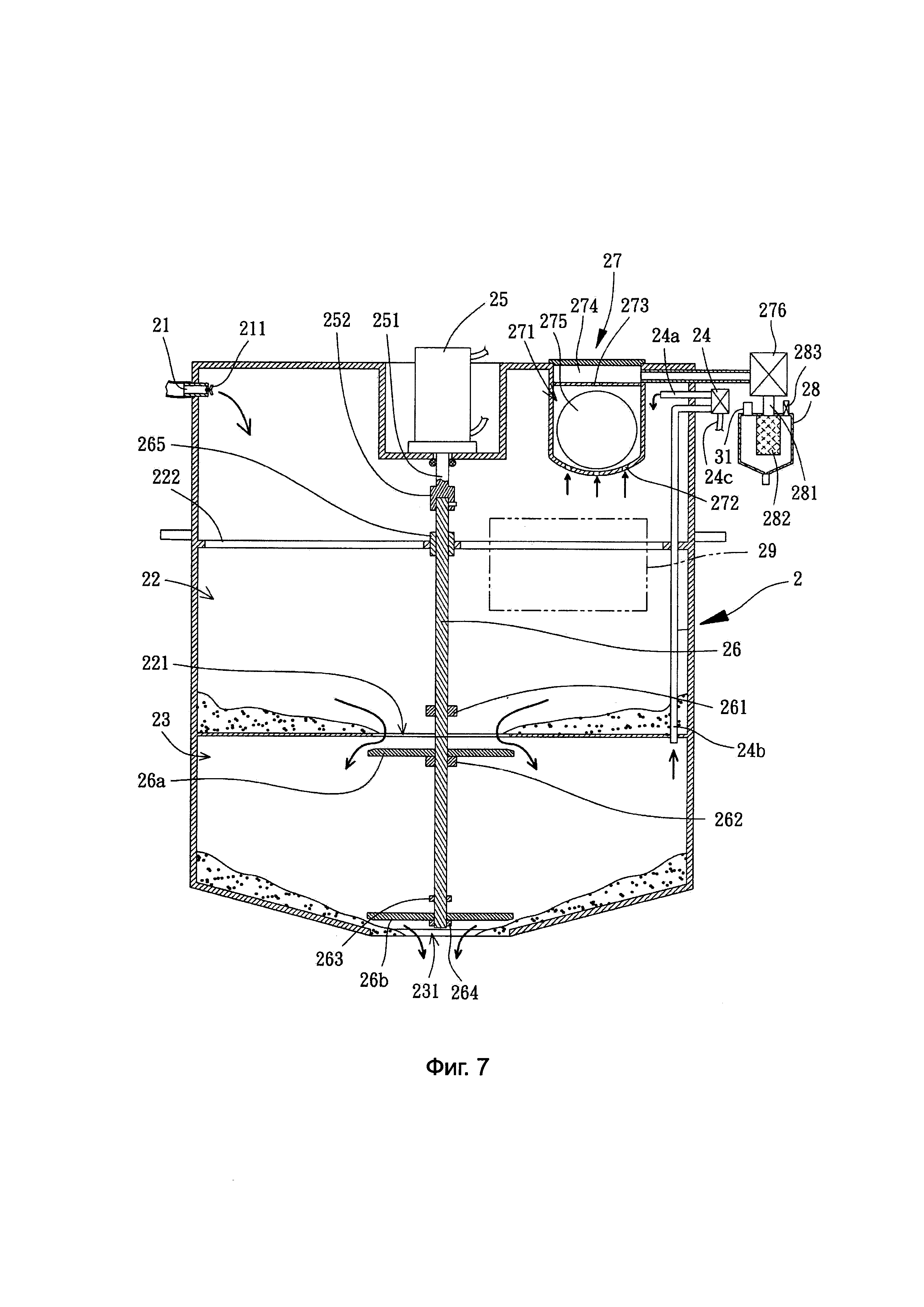

На фиг. 7 изображен перерабатывающий контейнер как на фиг. 6, в случае, когда по причине неисправности первая затворная пластина осталась на второй кольцеобразной колодке.

На фиг. 8 изображен перерабатывающий контейнер как на фиг. 2, в случае, когда по причине неисправности исполнительный шток не удалось втянуть.

Подробное описание предлагаемого изобретения

На фиг. 1 схематично изображено транспортное средство, на котором установлен отсасывающе-накопительный агрегат согласно одному из вариантов осуществления предлагаемого изобретения. Этот отсасывающе-накопительный агрегат содержит цистерну 1, перерабатывающий контейнер 2 и вакуумный насос 3. Перерабатывающий контейнер 2 соединен с цистерной 1. Вакуумный насос 3 соединен с перерабатывающим контейнером 2 с помощью трубки 31. Для загрузки и транспортировки нечистот такой отсасывающе-накопительный агрегат может быть установлен на транспортном средстве.

Цистерна 1 имеет внутреннее пространство для накопления ассенизируемых веществ. Цистерна 1 может быть выполнена из нержавеющей стали, высокоуглеродистой стали или алюминиевого сплава, выбор конкретного материала зависит от свойств загружаемых ассенизационных материалов, и вышеназванными материалами объем предлагаемого изобретения не ограничен.

Как можно видеть на фиг. 2, перерабатывающий контейнер 2 имеет входной патрубок 21, соединенный с питающей трубкой, так что конец входного патрубка 21 может быть приближен к ассенизируемым веществам, подлежащим отсасыванию, причем для этих ассенизационных веществ обеспечена возможность поступления через впускной патрубок 21 в перерабатывающий контейнер 2. Представляется предпочтительным такое решение, при котором впускной патрубок 21 оснащен завихрителем 211, так что для поступающих через впускной патрубок 21 в перерабатывающий контейнер 2 грязи, экскрементов или химических загрязнителей создаются условия для образования устойчивого завихряющегося потока без большого рассеивания или испарения в результате ударного воздействия. Перерабатывающий контейнер 2 имеет первую камеру 22, которая сообщена с впускным патрубком 21. Первая камера 22 имеет донную стенку, которая имеет первый затворяемый проем 221, обеспечивающий возможность сообщения со второй камерой 23. Вторая камера 23 имеет донную стенку, которая имеет второй затворяемый проем 231, обеспечивающий возможность сообщения второй камеры 23 с внутренним пространством цистерны 1.

Перерабатывающий контейнер 2 содержит блок регулирования по времени (не показан) и блок управления (не показан). Упомянутый блок регулирования по времени может быть настроен на включение упомянутого блока управления на приведение в действие первого регулировочного клапана 24 в заданный момент времени. Этот первый регулировочный клапан 24 содержит первый патрубок 24а, обеспечивающий сообщение с первой камерой 22, второй патрубок 24b, обеспечивающий сообщение со второй камерой 23, и третий патрубок 24с, обеспечивающий сообщение с внутренним пространством цистерны 1. Этот первый регулировочный клапан 24 выполнен с возможностью управлять сообщением между первым патрубком 24а и вторым патрубком 24b, а также с возможностью управлять сообщением между вторым патрубком 24b и внутренним пространством цистерны 1. Первый регулировочный клапан 24 может представлять собой пневматический клапан или электромагнитный клапан, что не является ограничением в предлагаемом изобретении.

Перерабатывающий контейнер 2 содержит силовой цилиндр 25. Упомянутые блок регулирования по времени и блок управления могут быть настроены на приведение в действие исполнительного штока для приведения силового цилиндра 25 в действие в заданный момент времени. Силовой цилиндр 25 может быть пневматическим или гидравлическим, что не является ограничением в предлагаемом изобретении. В рассматриваемом варианте осуществления предлагаемого изобретения силовой цилиндр 25 является пневматическим. Силовой цилиндр 25 выполнен с возможностью приводить в действие толкатель 251 на выпускание или на втягивание. Один конец упомянутого толкателя 251 соединен с исполнительным штоком 26. Представляется предпочтительным такое решение, при котором толкатель 251 соединен с исполнительным штоком 26 через соединитель 252, при таком решении толкатель 251 может быть легко отсоединен от исполнительного штока 26 для проведения обслуживания и замены. На исполнительном штоке 26 установлены первая затворная пластина 26а и вторая затворная пластина 26b. Первая затворная пластина 26а управляет открыванием и закрыванием первого заслона 221, а вторая затворная пластина 26b управляет открыванием и закрыванием второго затворного проема 231. Чтобы обеспечить возможность управления открыванием и закрыванием соответствующих затворных проемов с помощью первой затворной пластины 26а и второй затворной пластины 26b, выше и ниже первой затворной пластины 26а установлены, соответственно, первая кольцеобразная колодка 261 и вторая кольцеобразная колодка 262, а выше и ниже второй затворной пластины 26b установлены, соответственно, третья кольцеобразная колодка 263 и четвертая кольцеобразная колодка 264.

Расстояние между первой кольцеобразной колодкой 261 и второй кольцеобразной колодкой 262 больше толщины первой затворной пластины 26а. Расстояние между третьей кольцеобразной колодкой 263 и четвертой кольцеобразной колодкой 264 больше толщины второй затворной пластины 26b. Упомянутые первая затворная пластина 26а и вторая затворная пластина 26b выполнены с возможностью перемещаться в осевом направлении относительно исполнительного штока 26. Упомянутые первая кольцеобразная колодка 261, вторая кольцеобразная колодка 262, третья кольцеобразная колодка 263 и четвертая кольцеобразная колодка 264 жестко закреплены на исполнительном штоке 26. Когда исполнительный шток 26 перемещается в осевом направлении, первая кольцеобразная колодка 261 или вторая кольцеобразная колодка 262 толкает первую затворную пластину 26а в соответствующем направлении, управляя открыванием и закрыванием первого затворяемого проема 221, а третья кольцеобразная колодка 263 или четвертая кольцеобразная колодка 264 толкает в соответствующем направлении вторую затворную пластину 26b, управляя открыванием и закрыванием второго затворяемого проема 231. Представляется предпочтительным такое решение, при котором исполнительный шток 26 пропущен через защитную втулку 265. Защитная втулка 265 соединена с внутренней поверхностью первой камеры 22 с помощью соединительного элемента 222. При таком решении с помощью защитной втулки 265 обеспечено поддержание прямолинейности осевого перемещения исполнительного штока 26.

Перерабатывающий контейнер 2 содержит защитный блок 27, имеющий отсек 271. Этот отсек 271 имеет донную стенку, в которой выполнено по меньшей мере одно нижнее отверстие 272, обеспечивающее сообщение с первой камерой 22. Отсек 271 имеет верхнюю часть, с верхним отверстием 273, обеспечивающим сообщение с каналом 274. В отсеке 271 размещен поплавок 275. Этот поплавок 275 имеет меньшую плотность по сравнению с ассенизируемыми веществами. Во избежание блокирования всех нижних отверстий 272 поплавок 275 выполнен с возможностью находиться в пространстве отсека 271 в состоянии всплытия, благодаря чему обеспечена возможность протекания газов между первой камерой 22 и отсеком 271. Когда ассенизируемые вещества втекают из упомянутого по меньшей мере одного нижнего отверстия 272 в отсек 271, поплавок всплывает кверху под действием архимедовой силы и блокирует верхнее отверстие 273, предотвращая протекание газов между первой камерой 22 и каналом 274.

Кроме того, перерабатывающий контейнер 2 содержит второй регулировочный клапан 276, обеспечивающий сообщение с каналом 274 и трубкой 31. После того, как второй регулировочный клапан 276 откроется, вакуумный насос 3 получает возможность всасывать газы, содержащиеся в первой камере 22 и второй камере 23, так что в первой камере 22 и второй камере 23 создается разрежение. При таком решении как давление в первой камере 22, так и давление во второй камере 23 ниже атмосферного давления.

Представляется предпочтительным такое решение, при котором перерабатывающий контейнер 2 содержит фильтровальный блок 28. Этот фильтровальный блок 28 содержит в себе фильтр 282, предназначенный для фильтрования газов, вытекающих из первой камеры 22 с перехватыванием взвешенных в газовой среде твердых частиц и инородных частиц. Пройдя через фильтр 282, газы, содержащиеся в первой камере 22, по трубке 31 поступают в вакуумный насос 3, после чего через вакуумный насос 3 газы выходят за пределы отсасывающе-накопительного агрегата. В рассматриваемом варианте осуществления предлагаемого изобретения фильтровальный блок 28 содержит газовпускной патрубок 281, обеспечивающий сообщение со вторым регулировочным клапаном 276. Газы, поступившие через газовпускной патрубок 281 в фильтровальный блок 28, фильтруются фильтром 282, после чего выпускаются через трубку 31. Кроме того, фильтровальный блок 28 оснащен разгрузочным клапаном 283, который в нормальном состоянии закрыт, изолируя фильтровальный блок 28 от атмосферы. Тем не менее, когда давление в отсеке 271 отклоняется от нормы, разгрузочный клапан 283 автоматически открывается, чтобы впустить в этот разгрузочный клапан 283 наружный воздух, и воздух отводится наружу через трубку 31, чем удается предотвратить повреждение вакуумного насоса. Представляется предпочтительным такое решение, при котором перерабатывающий контейнер имеет служебный проем 29. Для герметизации этого служебного проема 29 служит съемная крышка, которая может быть легко снята, когда потребуется техническое обслуживание.

Как можно видеть на фиг. 1 и фиг. 2, вакуумный насос 3 и второй регулировочный клапан 276 сообщены между собой с помощью трубки 31, так что обеспечена возможность удаления содержащихся в первой камере 22 газов из отсасывающе-накопительного агрегата газов с помощью вакуумного насоса 3.

Как можно видеть на фиг. 2 и фиг. 3, когда нужно засосать ассенизируемые вещества в перерабатывающий контейнер 2, упоминавшийся выше блок регулирования по времени дает команду на одновременное открывание первого регулировочного клапана 24 и второго регулировочного клапана 276 и включение вакуумного насоса 3, а также приводит в действие силовой цилиндр 25. Первый регулировочный клапан 24 открыт, обеспечивая сообщение между первым патрубком 24а и вторым патрубком 24b. В то же время отсутствует сообщение между вторым патрубком 24b и третьим патрубком 24с. При открывании второго регулировочного клапана 276 обеспечивается сообщение между каналом 274 и газовпускным патрубком 281. При приведении в действии вакуумного насоса 3 его непрерывное всасывающее действие заставляет часть воздуха, содержащегося в первой камере 22, протекать через отсек 271, канал 274, второй регулировочный клапан 276, газовпускной патрубок 281 и трубку 31 в цистерну 1, в результате чего в первой камере 22 и второй камере 23 постепенно создается разрежение. Толкатель 251 силового цилиндра 25 толкает исполнительный шток 26 книзу, в результате чего книзу перемещается первая кольцеобразная колодка 261 и толкает первую затворную пластину 26а, так что последняя отходит от первого затворяемого проема 221 и падает на вторую кольцеобразную колодку 262. Кроме того, одновременно перемещается книзу третья кольцеобразная колодка 263, которая толкает вторую затворную пластину 26b, в результате чего последняя закрывает второй затворяемый проем 231. Таким образом, вторая камера 23 изолируется от цистерны 1, благодаря чему сокращается время на создание разрежения в первой камере 22 и второй камере 23. Заборник ассенизируемых веществ оснащен завихрителем 211, поэтому ассенизируемые вещества (такие как грязь, экскременты или химические загрязнители), поступающие в перерабатывающий контейнер 2 через входной патрубок 21 в первую камеру 22 и вторую камеру 23, может устойчиво вращаться без большого рассеивания или испарения ассенизируемых веществ в результате ударного воздействия.

Как можно видеть на фиг. 4, по истечении времени, выделенного на отсасывание, блок управления переключает состояние первого регулировочного клапана 24, в результате чего обеспечивается сообщение между вторым патрубком 24b и третьим патрубком 24с и прекращается сообщение между первым патрубком 24а и вторым патрубком 24b. Кроме того, блок управления подает силовому цилиндру 25 команду на втягивание исполнительного штока 26. При перемещении исполнительного штока 26 кверху первая затворная пластина 26а, которая до этого упала на вторую кольцеобразную колодку 262, подводится кверху, находясь на этой второй кольцеобразной пластине 262. В это же время четвертая кольцеобразная колодка 264 все еще отделена от второго затворяемого проема 231 и не соприкасается со второй затворной пластиной 26b. Когда первая затворная пластина 26а приближается к первому затворяемому проему 221, благодаря постоянному отсасыванию давление в первой камере 22 отличается от давления во второй камере 23, так как первый патрубок 24а не сообщен со вторым патрубком 24b. За счет разности давлений в первой камере 22 и во второй камере 23 первая затворная пластина 26а быстро движется к первому затворяемому проему 221, чтобы его закрыть, изолируя тем самым первую камеру 22 от второй камеры 23. Хотя первый регулировочный клапан 24 переключен, чтобы обеспечить сообщение между вторым патрубком 24b и третьим патрубком 24с, вторая камера 23 не находится в состоянии разрежения, потому что вторая камера 23 сообщена с цистерной 1. Когда четвертая кольцеобразная колодка 264 вступает в контакт с со второй затворной пластиной 26b, она толкает вторую затворную пластину 26b кверху, открывая второй затворяемый проем 231 (см. фиг. 5). При этом ассенизируемые вещества, которые находятся во второй камере 23, вываливаются через второй затворяемый проем 231 в цистерну 1. При этом первый затворяемый проем 221 закрыт первой затворной пластиной 26а, поэтому первая камера 22 остается в состоянии разрежения.

После того как толкатель 251 силового цилиндра 25 пробудет во втянутом положении в течение заданного периода времени, управляющий блок снова приводит силовой цилиндр 25 в действие, и толкатель 251 снова толкает исполнительный шток 26 книзу, и он снова разъединяет первую затворную пластину 26а с первым затворяемым проемом 221, в результате чего первый затворяемый проем 221 снова открывается. Кроме того, вторая затворная пластина 26b снова закрывает второй затворяемый проем 231. Одновременно блок управления переключает состояние первого регулировочного клапана 24, в результате чего обеспечивается сообщение между первым патрубком 24а и вторым патрубком 24b и и прекращается сообщение между вторым патрубком 24b и третьим патрубком 24с. При этом во второй камере 23 постепенно создается разрежение. Когда давление во второй камере 23 сравняется с давлением в первой камере 22, первая затворная пластина 26а в первой камере 22 под тяжестью ассенизируемых веществ (таких как грязь, экскременты или химические загрязнители) соскальзывает по исполнительному штоку книзу на вторую кольцеобразную колодку 262, так что первый затворяемый проем 221 приходит в открытое состояние (как показано на фиг. 2), и для ассенизируемых веществ (таких как грязь, экскременты или химические загрязнители) обеспечена возможность попадания из первой камеры 22 во вторую камеру 23. При этом блок регулирования по времени приводит в действие силовой цилиндр 25 в соответствии с временным графиком, повторяя выпускание и втягивание исполнительного штока 26, обеспечивая непрерывное всасывание ассенизируемых веществ в первую камеру 22 и вторую камеру 23 перерабатывающего контейнера 2 и последующее перемещение их в цистерну 1.

На фиг. 6 изображено состояние, при котором толкатель 251 не может перемещать исполнительный шток 26 книзу по причине неисправности блока регулирования по времени или неисправности силового цилиндра 25. Хотя вторая затворная пластина 26b на исполнительном штоке 26 из-за той или другой неисправности не может закрыть второй затворяемый проем 231, однако когда толкатель 251 силового цилиндра 25 толкает исполнительный шток 26 книзу, первый регулировочный клапан 24 приводит первый патрубок 24а в сообщение со вторым патрубком 24b. В результате вторая камера 23 постепенно приходит в состояние разрежения. Когда давление во второй камере 23 сравняется с давлением в первой камере 22, под тяжестью ассенизируемых веществ (таких как грязь, экскременты или химические загрязнители) первая затворная пластина 26а получает возможность соскользнуть по исполнительному штоку 26 на вторую кольцеобразную колодку 262 (как можно видеть на фиг. 7). Таким образом, первый затворяемый проем 221 открывается, и находящиеся в первой камере 22 ассенизируемые вещества (такие как грязь, экскременты или химические загрязнители) получают возможность через первый затворяемый проем 221 перейти во вторую камеру 23, а затем вывалиться в цистерну 1 через второй затворяемый проем 231. Таким образом, если даже исполнительный шток 26 не сработает, нормальная и безопасная работа агрегата может быть продолжена.

На фиг. 8 изображено состояние, при котором толкатель 251 не может подтянуть исполнительный шток 26 кверху по причине неисправности блока регулирования по времени или неисправности силового цилиндра 25. В этом случае вторая затворная пластина 26b на исполнительном штоке 26 не может открыть второй затворяемый проем 231, и первый регулировочный клапан 24 закрыт, так что отсутствует сообщение между первым патрубком 24а и вторым патрубком 24b. В этом случае находящиеся во второй камере 23 ассенизируемые вещества (такие как грязь, экскременты или химические загрязнители) не могут через второй затворяемый проем 231 вываливаться в цистерну 1. В то же самое время первая затворная пластина 26а не закрывает первый затворяемый проем 221. Таким образом, вторая камера 23 и первая камера 22 оказываются заполненными ассенизируемыми веществами (такими как грязь, экскременты или химические загрязнители). В результате эти ассенизируемые вещества протекают в отсек 271 через упоминавшееся выше по меньшей мере одно выполненное в донной стенке отсека 271 нижнее отверстие 272, толкают поплавок 275 кверху, который, в свою очередь, блокирует верхнее отверстие 273, выполненное в верхней стенке отсека 271, изолируя течение газов в первой камере 22 и канале 274 и предотвращая, тем самым, вытекание ассенизируемых веществ (таких как грязь, экскременты или химические загрязнители) наружу. Кроме того, когда давление во второй камере 23 и первой камере 22 выходит за пределы нормы, разгрузочный клапан 283 открывается, впуская в разгрузочный клапан 283 наружный воздух, и воздух отводится наружу через трубку 31, чем удается предотвратить повреждение вакуумного насоса 3, которое могло возникнуть при работе на холостом ходу, и прервать поступление ассенизируемых веществ (таких как грязь, экскременты или химические загрязнители) в первую камеру 22.

Отсасывающе-накопительный агрегат согласно предлагаемому изобретению может обеспечивать разрежение в перерабатывающем контейнере 2 меньшего объема. В варианте, когда перерабатывающий контейнер 2 имеет радиус 42,5 см и высоту 65 см, объем перерабатывающего контейнера 2 составляет 368655 см3 (42,5 см × 42,5 см × 3,14 × 65 см). Контактная площадь поперечного сечения между летучими органическими веществами в перерабатывающем контейнере 2 и областью разрежения в переработочном контейнере 2 всего 5671 см2 (42,5 см × 42,5 см × 3.14). Например, если радиус цистерны 1 равен 97,5 см, а ее высота составляет 560 см, то объем цистерны 1 составит 16715790 см3 (97,5 см × 97,5 см × 3,14 × 560 см). При известном из уровня техники отсасывании из цистерны 1 контактная площадь поперечного сечения между летучими органическими веществами в перерабатывающем контейнере 2 и областью разрежения в перерабатывающем контейнере 2 составляет 109200 см2 (97,5 см × 2 × 560 см), что в 19,26 (109200:5671) раза больше, чем в случае отсасывающе-накопительного агрегата согласно предлагаемому изобретению. А именно, отсасывающе-накопительный агрегат согласно предлагаемому изобретению может уменьшить загрязнение воздуха приблизительно на 95%, потому что загрязнение воздуха отсасывающе-накопительным агрегатом согласно предлагаемому изобретению составляет всего приблизительно 5% (1:19,26) от загрязнения при выполнении известных операций по обработке цистерны 1. Кроме того, время, требующееся на создание разрежения в перерабатывающем контейнере 2 меньшего размера в 45 (16715790 см3: 368655 см3) раз меньше, чем при выполнении известных операций при работе с цистерной 1.

Из вышеизложенного следует, что для засасывания ассенизируемых веществ в перерабатывающий контейнер 2 отсасывающе-накопительный агрегат согласно предлагаемому изобретению использует разность между давлением в перерабатывающем контейнере 2 и давлением наружного воздуха. Затем для перемещения засосанных ассенизируемых веществ из перерабатывающего контейнера 2 в цистерну 1 приводится в действие силовой цилиндр 25. Вакуумный насос 3 должен отсасывать только воздух в переработочном контейнере 2, который по объему меньше, чем цистерна 1, поэтому отсасывающе-накопительный агрегат согласно предлагаемому изобретению может значительно сократить время на создание разрежения с помощью вакуумного насоса 3 по сравнению с известными операциями по отсасыванию газов из цистерны 1. Поэтому при таком решении для достижения нужного разрежения в малообъемном перерабатывающем контейнере 2 достаточно малогабаритного вакуумного насоса 3, что снижает стоимость отсасывающе-накопительного агрегата согласно предлагаемому изобретению. Кроме того, когда отсасывающе-накопительный агрегат согласно предлагаемому изобретению используют для отсасывания летучих веществ, требуется только отсасывающее действие перерабатывающего контейнера 2, поэтому летучие пары этих летучих веществ, находящихся в перерабатывающем контейнере 2, не будут выводиться вакуумным насосом 3, благодаря чему уменьшается загрязнение воздуха. Кроме того, отсасывающе-накопительный агрегат согласно предлагаемому изобретению может быть установлен на транспортном средстве, благодаря чему обеспечено легкое удаление и транспортировка ассенизируемых веществ.

Выше были описаны конкретные варианты осуществления предлагаемого изобретения, однако должно быть понятно, что без нарушения объема и духа предлагаемого изобретения возможны многочисленные вариации и модификации. Объем предлагаемого изобретения определен прилагаемой формулой изобретения.

Реферат

Изобретение относится к ассенизационным транспортным средствам и насосо-накопительному агрегату транспортного средства. Отсасывающе-накопительный агрегат содержит цистерну (1), перерабатывающий контейнер (2) и вакуумный насос (3). Перерабатывающий контейнер содержит первую камеру, сообщенную с заборником ассенизируемых веществ, включающую донную стенку с первым затворяемым проемом, обеспечивающим возможность сообщения со второй камерой. Вторая камера включает донную стенку со вторым затворяемым проемом. Перерабатывающий контейнер содержит первый регулировочный клапан, имеющий первый канал, сообщенный с первой камерой, второй канал, сообщенный со второй камерой, и третий канал, сообщенный с цистерной. Перерабатывающий контейнер содержит силовой цилиндр для приведения в действие исполнительного штока, который выполнен с возможностью его выдвигания и втягивания. На упомянутом исполнительном штоке установлены первая затворная пластина и вторая затворная пластина для управления открыванием и закрыванием первого затворяемого проема и второго затворяемого проема соответственно. Перерабатывающий контейнер содержит второй регулировочный клапан, сообщенный с первой камерой и с упомянутым вакуумным насосом. Изобретение снижает мощность всасывающего насоса и количество паров, выпускаемых в атмосферу. 2 н. и 8 з.п. ф-лы, 8 ил.

Комментарии