Стеклоплавильная печь, способ производства стекломассы, устройство для производства изделий из стекла и способ производства изделий из стекла - RU2540707C2

Код документа: RU2540707C2

Чертежи

Описание

Область техники, к которой относится группа изобретений

Настоящая группа изобретений относится к стеклоплавильной печи для производства частиц жидкого стекла из частиц стеклянного сырья в высокотемпературной газофазной атмосфере для получения стекломассы; к способу производства стекломассы, использующему стеклоплавильную печь; к устройству для производства изделий из стекла, использующему плавильную печь; и к способу производства изделий из стекла, использующему вышеуказанный способ.

Уровень техники

Патентные документы 1 и 2, каждый, раскрывают в качестве стеклоплавильной печи для плавления частиц стеклянного сырья в высокотемпературной газофазной атмосфере и накопления их для производства жидкой стекломассы стеклоплавильную печь, имеющую часть загрузки частиц стеклянного сырья и средства нагрева для образования высокотемпературной газофазной атмосферы для плавления частиц стеклянного сырья в потолочной части стеклоплавильной печи.

Данная стеклоплавильная печь является устройством для плавления частиц стеклянного сырья, которые подаются из части загрузки частиц стеклянного сырья во внутреннюю часть печи, в высокотемпературной газофазной атмосфере, нагреваемой средством нагрева, для производства частиц жидкого стекла, накопления частиц жидкого стекла в нижней части стеклоплавильной печи с образованием жидкой стекломассы, временного хранения жидкой стекломассы в нижней части стеклоплавильной печи и выгрузки жидкой стекломассы. Более того, такой способ производства стекломассы известен как метод плавления стекла во взвешенном состоянии. В таком методе плавления стекла во взвешенном состоянии, по сравнению с традиционным методом плавления, использующим типичную печь Сименса, можно сократить потребление энергии на стадии плавления стекла примерно до одной трети, и производить стекломассу за короткое время, и, таким образом, можно уменьшить габариты плавильной печи, не включать регенератор, улучшить качество, сократить СО2 и уменьшить время для изменения типа стекла. Такой метод плавления стекла во взвешенном состоянии привлекает внимание как способ сохранения энергии.

Между прочим, в качестве частиц стеклянного сырья, подаваемого из части загрузки частиц стеклянного сырья, обычно используют материал, включающий смесь стеклянного сырья и гранулированный до размера частиц, самое большое, 1 мм. Каждая частица стеклянного сырья, поданного в стеклоплавильную печь, плавится в частицу жидкого стекла, как только она падает (пролетает) в высокотемпературной газофазной атмосфере, и такие частицы жидкого стекла падают вниз и накапливаются в нижней части стеклоплавильной печи с образованием жидкой стекломассы. Частицы жидкого стекла, полученные из частиц стеклянного сырья, могут изображаться как капли стекломассы. Для того чтобы получить частицы жидкого стекла из частиц стеклянного сырья в высокотемпературной газофазной атмосфере за короткое время, размер частиц стеклянного сырья должен быть малым, как описано выше. Более того, обычно каждая частица жидкого стекла, полученная из каждой частицы стеклянного сырья, должна быть частицей, имеющей практически тот же самый состав стекла.

Практически все разложившиеся газовые компоненты, которые образуются, когда частицы стеклянного сырья становятся частицами жидкого стекла, выпускаются наружу из частиц жидкого стекла, не удерживаясь в частицах жидкого стекла, поскольку частицы стеклянного сырья, так же как и частицы жидкого стекла, являются малыми частицами. Таким образом, существует незначительная опасность, что в жидкой стекломассе, полученной накоплением частиц жидкого стекла, образуются пузырьки.

Между тем, частицы стеклянного сырья являются частицами, имеющими практически однородный состав, и составы стекла частиц жидкого стекла, полученных из частиц стеклянного сырья, являются одинаковыми по отношению друг к другу. Поскольку различие в составе стекла между частицами жидкого стекла небольшое, существует незначительная опасность, что состав стекла различен между частями жидкой стекломассы, полученной накоплением большого числа частиц жидкого стекла. Таким образом, средства гомогенизации для гомогенизации состава стекла в жидкой стекломассе, которые требуются в традиционных стеклоплавильных печах, едва ли требуются в методе плавления стекла во взвешенном состоянии. Даже если небольшое количество частиц жидкого стекла отличается от остальных частиц жидкого стекла по составу стекла, поскольку частицы стекломассы являются малыми по размеру, неоднородная область жидкой стекломассы, которая получается из небольшого количества частиц стекломассы, имеющих другой состав стекла, мала, и такая область легко гомогенизируется и исчезает за короткое время. Таким образом, методом плавления стекла во взвешенном состоянии можно уменьшить тепловую энергию, требующуюся для гомогенизации жидкой стекломассы и сократить время, необходимое для гомогенизации.

Стеклоплавильные печи патентных документов 1 и 2, каждая, имеет множество дуговых электродов и/или кислородных форсунок в качестве средства нагрева для образования высокотемпературной газофазной атмосферы, и высокотемпературная газофазная атмосфера, составляющая, по меньшей мере, 1600°С, образуется в печи посредством термической плазменной дуги, образованной множеством дуговых электродов, и/или пламенем кислородного горения, образованным кислородными форсунками. Подачей частиц стеклянного сырья в высокотемпературную газофазную атмосферу, частицы стеклянного сырья превращаются в частицы жидкого стекла в высокотемпературной газофазной атмосфере. Более того, в качестве частиц стеклянного сырья, используемых в патентном документе 1, используют частицы, имеющие размер, самое большее, 0,5 мм (среднемассовый), по причине того, что они могут превращаться в частицы жидкого стекла за короткое время, и образовавшиеся газы легко рассеиваются. Более того, с точки зрения увеличения затрат на уменьшение размера частиц стеклянного сырья и уменьшения разброса состава стекла между образовавшимися частицами жидкого стекла, используют частицы, имеющие размер, по меньшей мере, равный 0,01 мм (среднемассовый).

Стекломасса, с температурой примерно равной 1600°С, произведенная стеклоплавильной печью патентного документа 1 или 2, поступает из стеклоплавильной печи в танк кондиционирования или рафинер, и охлаждается до температуры, при которой стекло формуется (примерно 1000°С в случае известково-натриевого стекла). Затем данная стекломасса поступает в средство формования изделий из стекла, такое как флоат-ванна, плавильно-формовочная машина, раскатывающая формовочная машина, машина, формующая выдуванием, или прессующая машина, и формуется в изделия из стекла, имеющие различные формы. Затем сформованные изделия из стекла охлаждают до приблизительно комнатной температуры средством отжига, и после этого подвергают стадии резки средствами резки и/или другим конечным стадиям в случае необходимости, чтобы получить желаемые изделия из стекла.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Патентные документы

Патентный документ 1: JP-A-2006-199549

Патентный документ 2: JP-A-2007-297239

ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Техническая проблема

В стеклоплавильной печи, описанной в патентных документах 1 и 2, частицы жидкого стекла, упавшие на расплавленную поверхность жидкого стекла, принимаются в жидкую стекломассу, которая расплавилась раньше, и плавление происходит дальше, для получения стекломассы, не содержащей нерасплавленный материал.

Однако, когда частицы жидкого стекла непрерывно падают в одно и то же место на поверхности жидкой стекломассы, газ, такой как воздух, присутствующий в стеклоплавильной печи, стремится включить себя в частицы жидкого стекла или в жидкую стекломассу, что может вызвать образование пузырьков. Пузырьки, образованные во время падения частиц жидкого стекла, являются пузырьками, образованными газом, таким как воздух или газообразный продукт горения, включенный между частицами жидкого стекла или между частицами жидкого стекла и жидкой стекломассой. Например, перед тем как практически сферическая частица жидкого стекла, которая пришла в контакт с поверхностью жидкой стекломассы, объединится в жидкую стекломассу с образованием плоской поверхности, другая частица жидкого стекла может упасть на нерасплющенную частицу жидкого стекла, захватывая газ, такой как воздух, между обеими такими частицами жидкого стекла или между обеими такими частицами жидкого стекла и поверхностью жидкой стекломассы, в некоторых случаях.

При этом, в качестве пузырьков, образовавшихся за счет контакта частиц жидкого стекла с поверхностью жидкой стекломассы, хотя вероятность этого является низкой, в случае, когда частица жидкого стекла, которая только что расплавилась в высокотемпературной газовой атмосфере, содержит, например, остаточный газ, данный остаточный газ, содержащийся в данной частице жидкого стекла, может образовать пузырек, когда другие частицы жидкого стекла перекрываются с частицей жидкого стекла, содержащей остаточный газ, непосредственно до или сразу после того, как она контактирует с жидкой стекломассой, чтобы объединиться с жидкой стекломассой.

Таким образом, в стеклоплавильной печи патентных документов 1 и 2 существует недостаток, состоящий в том, что невозможно производить стекломассу, имеющую хорошее качество, имея немногочисленные пузырьки в некоторых случаях.

Более того, патентный документ 2 раскрывает метод периодического перемешивания жидкой поверхности стекломассы для диффузии частиц жидкой стекломассы, упавших на поверхность жидкой стекломассы, но когда жидкая поверхность перемешивается, возникает проблема, связанная с тем, что воздух и остаточный газ, заключенные в жидкую стекломассу, диффундируют, входя в стекломассу, несмотря на замысел, что может понизить эффективность дегазации и, в некоторых случаях, препятствовать производству стекломассы, имеющей хорошее качество.

Настоящее изобретение было осуществлено в данных обстоятельствах, и задачей настоящего изобретения является предложение способа производства стекломассы, стеклоплавильной печи, способа производства изделий из стекла и устройства для производства изделий из стекла, которое может производить стекломассу, имеющую хорошее качество.

Решение проблемы

Авторы настоящего изобретения провели всесторонние исследования в отношении вышеуказанных целей, и в результате они получили следующее знание.

А именно, они получили знание, что для уничтожения пузырьков, ожидаемых в методе плавления во взвешенном состоянии, эффективно уничтожать данные пузырьки на поверхности жидкой стекломассы, которая является участком, на котором данные пузырьки образуются.

При этом в так называемой электрической плавильной печи с холодным сводом, которая приспособлена для получения относительно низкотемпературного нерасплавленного порошкообразного сырья на поверхности жидкой стекломассы и устроена так, чтобы плавить стеклянное сырье с помощью электрода, расположенного в стекломассе, слой стекла в полурасплавленном состоянии образуется на границе раздела между стекломассой и стеклянным сырьем. Такой слой стекла является так называемым корковым слоем. Корковый слой содержит также пузырьки, образованные по механизму, подобному механизму образования пузырьков во время падения частиц на жидкость, являясь проблемой, которую необходимо решить с помощью настоящего изобретения. Когда верхний слой жидкой стекломассы нагревают, чтобы уменьшить нерасплавленное стекло с задачей уменьшения коркового слоя, возникают следующие две проблемы. Первая, поскольку необходимо обеспечить электроды в среднем слое жидкой стекломассы в положении, по меньшей мере, примерно на 30 см ниже поверхности жидкой стекломассы, принимая во внимание конвективные свойства жидкой стекломассы, температура среднего и нижнего слоев жидкой стекломассы становится высокой в температурном распределении в направлении глубины, и трудно в достаточной мере нагреть верхний слой по причине электрической цепи, даже если дополнительные электроды расположены в верхнем слое. Вторая, когда электроды расположены в верхнем слое жидкой стекломассы, из-за подъема температуры вблизи электродов образуется локально нагретый участок, который вызывает локальное накопление газа под корковым слоем, делая корковый слой в форме воздушного шара. В результате, по всему объему коркового слоя образуются трещины, и слой стеклянного сырья действует как теплоизолирующий слой на корковом слое, жидкая стекломасса частично обнажается наружу, и величина рассеяния тепла от жидкой стекломассы под корковым слоем возрастает. Данные проблемы препятствуют стабильному производству. Среди этого, вторая проблема может встречаться также в дополнительном электрообогреве в традиционной печи Сименса.

По вышеуказанным причинам, в традиционных стеклоплавильных печах метод положительного нагрева верхнего слоя жидкой стекломассы, особенно вблизи поверхности жидкой стекломассы, с целью, например, уничтожения пузырьков, не используется.

Более того, благодаря особенности метода плавления во взвешенном состоянии, даже если верхний слой жидкой стекломассы, особенно вблизи поверхности жидкой стекломассы, положительно нагрет, частицы жидкого стекла, расплавленные в высокотемпературной газофазной атмосфере, относительно равномерно осаждаются на верхнем слое накопленной жидкой стекломассы, и образование самого коркового слоя не происходит.

Более того, авторы настоящего изобретения обнаружили в своем исследовании, что в методе плавления во взвешенном состоянии конвекция жидкой стекломассы стабильна вплоть до относительно верхнего слоя, по сравнению с конвекцией в электрической плавильной печи. Кроме того, в плавильной печи метода плавления во взвешенном состоянии, в отличие от электрической плавильной печи, температура верхнего слоя жидкой стекломассы является высокой с самого начала. Соответственно, авторы настоящего изобретения также обнаружили, что в методе плавления во взвешенном состоянии турбулентность конвекции, вызванная нагреванием верхнего слоя жидкой стекломассы, уменьшается.

А именно, они обнаружили, что хотя трудно положительно провести нагревание вблизи поверхности жидкой стекломассы в традиционных плавильных печах, в методе плавления во взвешенном состоянии можно положительно нагревать жидкую стекломассу вблизи ее поверхности. Таким образом, важно проводить обширные исследования в отношении особенностей метода плавления во взвешенном состоянии, чтобы способствовать равномерной дегазации жидкой стекломассы и частиц жидкого стекла, падающих на жидкую стекломассу, что является задачей настоящего изобретения.

Настоящее изобретение, задуманное таким образом, предлагает стеклоплавильную печь для превращения частиц стеклянного сырья в частицы жидкого стекла в газофазной атмосфере в стеклоплавильной печи, накопления частиц жидкого стекла в нижней части стеклоплавильной печи для получения жидкой стекломассы и выгрузки жидкой стекломассы;

причем печь включает: часть загрузки стеклянного сырья, расположенную книзу от стеновой части печи в верхней части стеклоплавильной печи;

первое средство нагрева для образования газофазной части под частью загрузки частиц стеклянного сырья для превращения частиц стеклянного сырья в частицы жидкого стекла;

второе средство нагрева для нагревания верхнего слоя жидкой стекломассы;

нижнюю часть печи для накопления частиц жидкого стекла с образованием жидкой стекломассы;

часть выгрузки для выведения жидкой стекломассы.

В вышеуказанном описании ″накопление частиц жидкого стекла с образованием жидкой стекломассы″ включает предоставление частицам жидкого стекла возможности падать на поверхность жидкой стекломассы, накопленной в нижней части стеклоплавильной печи, для получения дальнейшей жидкой стекломассы. Более того, ″выведение жидкой стекломассы″ включает непрерывное выведение накопленной жидкой стекломассы.

В стеклоплавильной печи настоящего изобретения предпочтительно, чтобы второе средство нагрева располагалось так, чтобы верхний конец части нагрева средства нагрева находился на расстоянии в пределах 20 см, особенно в пределах 15 см, ниже запланированного уровня поверхности жидкой стекломассы. При этом запланированный уровень поверхности жидкой стекломассы означает поверхность жидкой стекломассы в состоянии, при котором стеклоплавильная печь стабильно работает.

В стеклоплавильной печи настоящего изобретения предпочтительно, чтобы второе средство нагрева располагалось так, чтобы, по меньшей мере, часть верхнего конца, или передний край части нагрева средства нагрева, находилась на расстоянии в пределах 20 см, особенно в пределах 15 см, ниже запланированного уровня поверхности жидкой стекломассы.

В стеклоплавильной печи настоящего изобретения предпочтительно, чтобы второе средство нагрева располагалось так, чтобы нижний конец части нагрева средства нагрева находился на расстоянии менее 50 см ниже запланированного уровня поверхности жидкой стекломассы.

В стеклоплавильной печи настоящего изобретения предпочтительно, чтобы второе средство нагрева являлось электрическим средством нагрева, имеющим электроды для подвода электричества к жидкой стекломассе или тепловыделяющему телу.

В стеклоплавильной печи настоящего изобретения предпочтительно, чтобы тепловыделяющее тело имело тепловыделяющее средство для нагревания жидкой стекломассы посредством теплопроводности.

В стеклоплавильной печи настоящего изобретения предпочтительно, чтобы тепловыделяющее тело представляло собой тело в форме пластины, имеющее тепловыделяющую поверхность, расположенную в горизонтальном направлении.

В стеклоплавильной печи настоящего изобретения предпочтительно, чтобы тепловыделяющее тело представляло собой трубчатую газовую камеру сгорания, расположенную так, чтобы ось трубчатой камеры сгорания находилась в горизонтальном направлении.

В стеклоплавильной печи настоящего изобретения предпочтительно, чтобы первое средство нагрева представляло собой кислородную горелку, дающую пламя горения в кислороде, или многофазное дуговое устройство генерирования плазмы, состоящее, по меньшей мере, из пары электродов, производящих термическую плазму.

Настоящее изобретение предлагает способ производства стекломассы, который является способом превращения частиц стеклянного сырья в частицы жидкого стекла с использованием вышеуказанной стеклоплавильной печи.

Настоящее изобретение предлагает способ производства стекломассы, который является способом превращения частиц стеклянного сырья в частицы жидкого стекла в газофазной атмосфере в стеклоплавильной печи и накопления частиц жидкого стекла в нижней части стеклоплавильной печи для получения жидкой стекломассы; причем способ включает:

подачу частиц стеклянного сырья книзу от стеновой части печи в верхней части стеклоплавильной печи, чтобы позволить частицам проходить через газофазную часть, образованную первым средством нагрева, превращая данные частицы в частицы жидкого стекла;

накопление частиц жидкого стекла с образованием жидкой стекломассы; и

нагревание верхнего слоя жидкой стекломассы вторым средством нагрева.

В способе производства стекломассы по настоящему изобретению предпочтительно, чтобы нагревание верхнего слоя жидкой стекломассы проводилось в таком состоянии, чтобы верхний конец части нагрева находился на расстоянии в пределах 20 см, в частности, в пределах 15 см, ниже поверхности жидкой стекломассы.

В способе производства стекломассы по настоящему изобретению предпочтительно, чтобы нагревание верхнего слоя жидкой стекломассы проводилось в таком состоянии, чтобы нижний конец части нагрева находился на расстоянии менее 50 см ниже поверхности жидкой стекломассы.

В способе производства стекломассы по настоящему изобретению предпочтительно, чтобы верхний слой жидкой стекломассы нагревался так, чтобы вязкость верхнего слоя жидкой стекломассы становилась равной, самое большее, 30 Па·с.

В способе производства стекломассы по настоящему изобретению предпочтительно, чтобы верхний слой жидкой стекломассы нагревался, по меньшей мере, до 1450°С в случае, когда стекломасса представляет собой известково-натриевое стекло.

Настоящее изобретение обеспечивает устройство для производства изделий из стекла, включающее вышеуказанную стеклоплавильную печь, средство формования для формования стекломассы, которое предусмотрено на расположенной ниже по потоку стороне части выгрузки стеклоплавильной печи, и средство отжига для отжига сформованного стекла.

Настоящее изобретение обеспечивает способ производства изделий из стекла, включающий стадию производства стекломассы вышеуказанным способом производства стекломассы, стадию формования стекломассы и стадию отжига сформованного стекла.

Преимущества настоящего изобретения

Как описано выше, в стеклоплавильной печи и в способе производства стекломассы по настоящему изобретению, поскольку можно способствовать равномерной дегазации жидкой стекломассы и частиц жидкого стекла, падающих на поверхность жидкой стекломассы, можно производить стекломассу, имеющую хорошее качество.

Более того, поскольку в устройстве для производства изделий из стекла и в способе производства изделий из стекла по настоящему изобретению можно производить большое количество стекломассы, имеющей хорошее качество, с помощью стеклоплавильной печи и способа производства стекломассы по настоящему изобретению, можно производить изделия из стекла, имеющие хорошее качество, в течение долгого времени.

Краткое описание чертежей

Фиг.1 представляет собой вертикальное поперечное сечение стеклоплавильной печи первого варианта осуществления, составляющего устройство для производства изделий из стекла по настоящему изобретению.

Фиг.2 представляет собой структурный вид нагревательного устройства первого варианта осуществления, показанного на фиг.1.

Фиг.3 представляет собой структурный вид нагревательного устройства второго варианта осуществления.

Фиг.4 представляет собой структурный вид нагревательного устройства третьего варианта осуществления.

Фиг.5 представляет собой структурный вид нагревательного устройства четвертого варианта осуществления.

Фиг.6 представляет собой структурный вид нагревательного устройства пятого варианта осуществления.

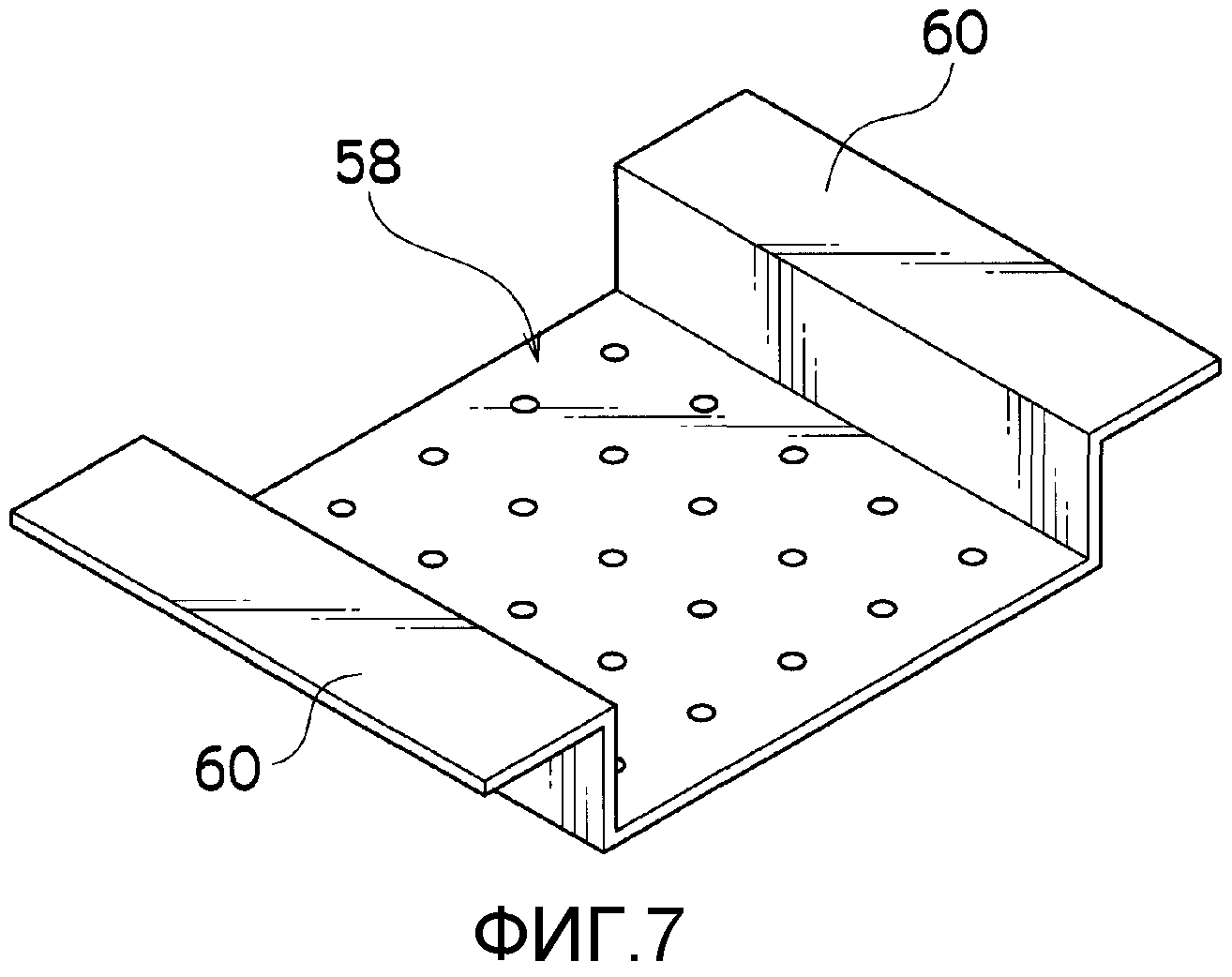

Фиг.7 представляет собой вид в перспективе нагревательного устройства, показанного на фиг.6.

Фиг.8 представляет собой структурный вид нагревательного устройства шестого варианта осуществления.

Фиг.9 представляет собой вид сверху нагревательного устройства, показанного на фиг.8.

Фиг.10 представляет собой блок-схему, показывающую способ производства изделий из стекла одного варианта осуществления настоящего изобретения.

Описание вариантов осуществления

Далее предпочтительные варианты осуществления способа производства стекломассы, стеклоплавильная печь, способ производства изделий из стекла и устройство для производства изделий из стекла по настоящему изобретению будут описаны со ссылкой на приложенные чертежи.

В проиллюстрированной стеклоплавильной печи первое средство нагрева для образования газофазной части, имеющей высокую температуру, включает кислородную горелку. Газофазная часть, то есть газофазная атмосфера, составлена внутренней частью пламени кислородной горелки и высокотемпературной частью вблизи пламени.

Часть загрузки частиц стеклянного сырья для подачи частиц стеклянного сырья к газофазной части объединена с кислородной горелкой и трубой для подачи горючего газа, труба для подачи кислорода и труба для подачи частиц стеклянного сырья расположены коаксиально вблизи выходного отверстия кислородной горелки. Такую комбинацию части загрузки частиц стеклянного сырья и кислородной горелки называют нагревательным элементом частиц стеклянного сырья.

Фиг.1 представляет собой вертикальное поперечное сечение стеклоплавильной печи 10 первого варианта осуществления, составляющей устройство для производства изделий из стекла по настоящему изобретению, и фиг.2 представляет собой вертикальное поперечное сечение стеклоплавильной печи 10.

Как показано на фиг.1, стеклоплавильная печь 10 имеет варочный бассейн 12 и выпускной канал 14 жидкой стекломассы G, и варочный бассейн 12 и выпускное отверстие созданы из известных огнеупорных кирпичей. Более того, на потолочной стене 18, являющейся стеновой частью печи в верхней части варочного бассейна 12, расположен один нагревательный элемент 20 частиц стеклянного сырья, посредством чего образуется высокотемпературная газофазная часть для превращения частиц стеклянного сырья в частицы жидкого стекла в газофазной атмосфере внутри печи.

Соответственно, в варочном бассейне 12 нагревательный элемент 20 частиц стеклянного сырья расположен на стороне выше по направлению потока жидкой стекломассы G. Гомогенность жидкой стекломассы G, полученной накоплением частиц жидкого стекла в положении под нагревательным элементом 20 частиц стеклянного сырья, возрастает, по мере течения жидкой стекломассы G к нижней по потоку стороне. Более того, стекломасса охлаждается до заданной температуры и подается к устройству формования изделий из стекла. Варочный бассейн 12, выпускной канал 14 и резервуар-дегазатор 16 сформированы из известных огнеупорных кирпичей. Более того, в нисходящем направлении установлен нагревательный элемент 20 частиц стеклянного сырья так, чтобы проходить через плоскую потолочную стенку 18 варочного бассейна 12. Нагревательный элемент 20 частиц стеклянного сырья будет описан позднее.

При этом форма варочного бассейна не ограничивается формой тела с прямоугольными гранями, а может быть цилиндрической формой. Более того, нагревательный элемент 20 частиц стеклянного сырья расположен вертикально в нисходящем направлении, но данная конструкция не ограничивается этим, и он может быть расположен наклонно в нисходящем направлении. Более того, потолочная стенка 18 варочного бассейна 12 имеет плоскую форму, но данная конструкция не ограничивается этим, и она может иметь форму дуги или форму купола и т.д.

Между тем, на стороне нагревательного элемента 20 частиц стеклянного сырья установлен газоход 22. Данный газоход 22 соединен с отсасывающим вентилятором через охлаждающее устройство и устройство для сбора пыли, которые не показаны, и за счет работы отсасывающего вентилятора высокотемпературный выхлопной газ в варочном бассейне 12 отсасывается через газоход 22. Данный выхлопной газ охлаждается до заданной температуры охлаждающим устройством, пыль в выхлопном газе удаляется устройством для сбора пыли, и выхлопной газ сбрасывается наружу отсасывающим вентилятором.

Более того, случай, когда нагревательный элемент 20 частиц стеклянного сырья установлен не на потолочной стенке 18, а на боковой стенке в верхней части варочного бассейна 12, также является вариантом осуществления настоящего изобретения. В случае, когда нагревательный элемент 20 частиц стеклянного сырья установлен на боковой стенке, нагревательный элемент 20 частиц стеклянного сырья установлен на боковой стенке на высоте в пределах 1 м в вертикальном направлении от внутренней стенки потолочной стенки 18 варочного бассейна 12. Если нагревательный элемент 20 частиц стеклянного сырья установлен в положении, превышающем 1 м в вертикальном направлении от внутренней стенки потолочной стенки 18 варочного бассейна 12, вертикальное расстояние от поверхности жидкой стекломассы становится столь малым, что угол нагревательного элемента 20 частиц стеклянного сырья к горизонтальному направлению становится малым. Соответственно, частицы стеклянного сырья выдуваются напротив поверхности стенки, посредством чего имеет место коррозия поверхности стенки и впоследствии загрязнение стекла, вызванное коррозией. Для предотвращения такой проблемы, предпочтительно обеспечивать нагревательный элемент 20 частиц стеклянного сырья на боковой стенке на высоте в пределах 1 м в вертикальном направлении от внутренней стенки потолочной стенки 18. Нагревательный элемент 20 частиц стеклянного сырья предпочтительно обеспечивают на высоте в пределах 90 см, более предпочтительно на высоте в пределах 50 см в вертикальном направлении от внутренней стенки потолочной стенки 18 варочного бассейна 12.

В каждом из перечисленного: в варочном бассейне 12, в выпускном канале 14 и в резервуаре-дегазаторе 16 хранится жидкая стекломасса G, и жидкая стекломасса G, полученная в варочном бассейне 12, течет через выпускной канал 14 к резервуару-дегазатору 16, жидкая стекломасса G осветляется и охлаждается до заданной температуры в резервуаре-дегазаторе 16 и подается к устройству формования изделий из стекла.

В качестве нагревательного элемента 20 частиц стеклянного сырья, как описано выше, используется кислородная горелка 24, в которой часть загрузки частиц стеклянного сырья объединена со средством нагрева.

Кислородная горелка 24 может быть кислородной горелкой, в которой соответствующим образом устроены форсунки для подачи сырья, топлива и поддерживающего горение газа, которая известна как горелка для нагревания неорганического порошка. Данная кислородная горелка 24 имеет форму прямого стержня, и форсунка 26 на передней кромке горелки состоит из форсунки подачи топлива, форсунки подачи поддерживающего горение газа для первичного горения, форсунки подачи частиц стеклянного сырья и форсунки подачи поддерживающего горение газа для вторичного горения, которые полностью скомпонованы в концентрической форме в таком порядке от центра в направлении периферической части. От форсунки 26 пламя F выдувается книзу, и частицы стеклянного сырья подаются из форсунки подачи частиц стеклянного сырья током газа или механическим перемещением в пламя F (это является первой газофазной частью). Таким методом за короткое время можно безопасно превратить частицы стеклянного сырья в частицы жидкого стекла. При этом, хотя это не показано, линия подачи частиц стеклянного сырья для подачи частиц стеклянного сырья к форсунке подачи частиц стеклянного сырья, линия подачи топлива для подачи топлива к форсунке подачи топлива и линия подачи газа для подачи поддерживающего горение газа к форсунке подачи поддерживающего горение газа для первичного горения, и к форсунке подачи поддерживающего горение газа для вторичного горения, соединены с кислородной горелкой 24.

Таким образом, когда используется кислородная горелка 24, в которой часть загрузки частиц стеклянного сырья объединена с нагревательным элементом частиц стеклянного сырья, поскольку кислородная горелка 24 функционирует также как часть загрузки частиц стеклянного сырья, нет необходимости обеспечивать часть загрузки частиц стеклянного сырья отдельно. Однако часть загрузки частиц стеклянного сырья для подачи частиц стеклянного сырья к пламени F кислородной горелки 24, может быть обеспечена отдельно, так чтобы быть расположенной рядом с кислородной горелкой 24.

В стеклоплавильной печи настоящего изобретения первое средство нагрева для образования высокотемпературной газофазной части может представлять собой, помимо кислородной горелки 24, многофазное дуговое устройство 36 генерирования плазмы для производства термической плазмы Р, которое состоит, по меньшей мере, из пары электродов 34, 34 и установлено через потолочную стенку 18 варочного бассейна 12. С многофазным дуговым устройством 36 генерирования плазмы газофазная часть состоит из области дугового генерирования плазмы и высокотемпературной части вблизи данной области. Более того, в качестве первого средства нагрева, как кислородная горелка 24, так и многофазное дуговое устройство генерирования плазмы могут быть установлены в варочном бассейне 12. Более того, температуру пламени F и термической плазмы Р предпочтительно устанавливают равной, по меньшей мере, 1600°С, то есть выше температуры плавления кварцевого песка, для того, чтобы быстро испарить и рассеять газ, полученный быстрым разложением разлагаемых компонентов (таких как карбонаты), содержащихся в частицах стеклянного сырья (в дальнейшем называемым испарением и рассеянием), и способствовать реакции стеклообразования вместе с другим стеклянным сырьем. Таким методом частицы стеклянного сырья, подаваемые в печь, быстро испаряются и рассеиваются пламенем F и/или термической плазмой Р, и за счет теплоты высокой температуры они становятся частицами жидкого стекла и падают на жидкую стекломассу G в варочном бассейне 12. Затем верхний слой жидкой стекломассы G, образованной накоплением частиц жидкого стекла, непрерывно нагревается пламенем F и/или термической плазмой Р и теплотой излучения от стенки печи. На данной фигуре, частицы 30, показанные внутри или под пламенем F, показывают частицы, которые являются частицами стеклянного сырья, становящимися частицами жидкого стекла, или частицами жидкого стекла. Поскольку считается, что частицы стеклянного сырья становятся частицами жидкого стекла быстро в пламени, в дальнейшем данные частицы также называют частицами жидкого стекла 30.

Более того, частицы жидкого стекла 30, упавшие на поверхность жидкой стекломассы G в варочном бассейне 12, дополнительно нагреваются нагревательным устройством (вторым средством нагрева) 38, установленным в варочном бассейне 12. Это нагревание способствует дегазации жидкой стекломассы G и частиц жидкого стекла, упавших на поверхность жидкой стекломассы G. При этом, центральная температура пламени F составляет примерно 2000°С в случае горения кислорода, и от 5000 до 20000°С в случае термической плазмы Р.

Средний размер частиц (среднемассовый) стеклянного сырья составляет предпочтительно от 30 до 1000 мкм. Более предпочтительно, используются частицы стеклянного сырья, имеющие средний размер частиц (среднемассовый) в пределах диапазона от 50 до 500 мкм, и частицы стеклянного сырья в пределах диапазона от 70 до 300 мкм являются еще более предпочтительными. Средний размер частиц (среднемассовый) жидкого стекла, которые получают плавлением частиц стеклянного сырья, составляет примерно 80% от среднего размера частиц стеклянного сырья в большинстве случаев.

Устройство нагревания 38, в качестве второго средства нагрева, как показано на фиг.2, составлено из множества пар электродов 40, 40, расположенных через боковую стенку варочного бассейна 12. Каждый из данных электродов 40, 40 имеет форму стержня, и они расположены практически горизонтально на одной и той же высоте в варочном бассейне 12 так, чтобы нагревать верхний слой G1 жидкой стекломассы, находящейся в варочном бассейне 12. А именно, приложением электрического напряжения к электродам 40, 40, электрический ток через верхний слой G1 жидкой стекломассы вызывает нагревание верхнего слоя G1 жидкой стекломассы. В качестве электрода 40, указывают жаропрочный электрод, изготовленный из молибдена, платины, оксида олова и т.д. При этом верхний слой G1 жидкой стекломассы G означает слой, находящийся в положении в пределах 1/3 высоты жидкой стекломассы от нижней части печи (или глубины жидкой стекломассы) в данном описании.

Далее будут описаны функции стеклоплавильной печи, имеющей вышеуказанную конструкцию.

Частицы стеклянного сырья падают из кислородной горелки 24 и нагреваются пламенем F кислородной горелки 24 и термической плазмой Р, чтобы расплавить частицы. Частицы жидкого стекла 30, 30 ···, полученные плавлением частиц стеклянного сырья, падают вниз в варочный бассейн 12 и падают на поверхность жидкой стекломассы G в варочном бассейне 12.

Затем с помощью электродов 40, 40 нагревательного устройства 38, установленного в варочном бассейне 12, нагревают верхний слой G1 жидкой стекломассы. Положение нагревательного устройства 38 установлено в положение для нагрева верхнего слоя жидкой стекломассы. С помощью данной конструкции образование пузырьков воздуха и остаточного газа, образованного в жидкой стекломассе G и в частицах жидкого стекла 30, 30 ··· (верхний слой жидкой стекломассы G), падающих на поверхность жидкой стекломассы G, активизируется в месте образования, и пузырьки равномерно выпускаются из жидкой стекломассы G и частиц жидкого стекла 30, 30 ···, которые плавятся.

Как описано выше, с помощью стеклоплавильной печи данного варианта осуществления настоящего изобретения, поскольку можно способствовать равномерной дегазации жидкой стекломассы G и частиц жидкого стекла 30, падающих на поверхность жидкой стекломассы G, можно получить стекломассу, имеющую хорошее качество. Более того, даже если подается большое количество частиц стеклянного сырья, предотвращается наслаивание нерасплавленных частиц стеклянного сырья за счет большого тепла нагревательного устройства 38, посредством чего стеклоплавильная печь является подходящей в качестве крупномасштабной плавильной печи для производства, по меньшей мере, десятков тонн/день, или, по меньшей мере, сотен тонн/день изделий из стекла.

При этом, в стеклоплавильной печи 10 данного варианта осуществления настоящего изобретения, поскольку дегазация жидкой стекломассы G или частиц жидкого стекла 30, падающих на поверхность жидкой стекломассы G в варочном бассейне 12, активизируется, можно не использовать резервуар-дегазатор 16. В таком случае достаточно, чтобы жидкая стекломасса G напрямую поступала из варочного бассейна 12 в формующее устройство через ванну кондиционирования для температурного кондиционирования, или транспортирующую линию, такую как проток.

В нагревательном устройстве 38, например, приложение напряжения для нагрева жидкой стекломассы G задается так, чтобы вязкость поверхности жидкой стекломассы G в варочном бассейне 12 становилась, самое большее, 30 Па·с. Когда вязкость составляет, самое большее, 30 Па·с, дегазация частиц жидкого стекла 30, 30 ··· активизируется, что таким образом является предпочтительным. Это обусловлено тем, что когда вязкость составляет, самое большее, 30 Па·с, пузырьки легко всплывают на поверхность из верхнего слоя жидкой стекломассы, а пузырьки, остающиеся в частицах жидкого стекла, уменьшаются. В частности, предполагается, что в методе плавления во взвешенном состоянии частицы жидкого стекла накапливаются со скоростью от 1 до 3 мм/мин. Соответственно, для того, чтобы заставить, например, пузырьки плавать в жидкой стекломассе G, предпочтительно задать вязкость так, чтобы данные пузырьки могли всплывать на поверхность с большей поверхностной скоростью, чем скорость накопления частиц жидкого стекла. При этом, в методе плавления во взвешенном состоянии, поскольку всплывшие на поверхность пузырьки легко разбиваются падением частиц жидкого стекла, вязкость может быть задана немного выше, чем величина, рассчитанная из скорости накопления. Рассматривая данный фактор, достаточно, чтобы стекломасса нагревалась так, чтобы вязкость становилась, самое большее, 30 Па·с, с точки зрения всплывания на поверхность пузырьков, имеющих размер, равный примерно 0,3 мм, посредством чего можно в достаточной степени уменьшить пузырьки. Соответственно, стекломассу предпочтительно нагревают так, чтобы вязкость становилась, самое большее, 10 Па·с. Более того, стекломассу наиболее предпочтительно нагревают так, чтобы вязкость становилась, самое большее, 3 Па·с.

Поскольку вязкость изменяется в зависимости от композиции стекла, например, в случае известково-натриевого стекла, предпочтительно нагревать стекломассу примерно до 1450°С нагревательным устройством 38. Стекломассу предпочтительно нагревают примерно до 1500°С нагревательным устройством 38. Стекломассу наиболее предпочтительно нагревают примерно до 1550°С нагревательным устройством 38.

Более того, часть нагрева нагревательного устройства 38, т.е. электроды 40, 40, расположена так, что ее верхний конец находится на расстоянии в пределах 20 см ниже поверхности жидкой стекломассы G. Когда данное положение находится в пределах 20 см, электроды 40, 40 находятся не слишком далеко от поверхности жидкой стекломассы G, частицы жидкого стекла 30, 30 ··· (верхний слой жидкой стекломассы G), падающие на поверхность жидкой стекломассы G, достаточно нагреваются, и активизация дегазации происходит равномерно, что таким образом является предпочтительным. Если данное положение составляет более 20 см ниже поверхности, пузырьки захватываются в направленный книзу конвекционный поток, образованный в жидкой стекломассе G, посредством чего пузырьки могут не всплывать на поверхность. Когда данное положение находится в пределах 15 см, электроды расположены близко к поверхности жидкой стекломассы G, и можно напрямую нагревать частицы жидкого стекла 30, 30 ···, падающие на поверхность жидкой стекломассы G, посредством чего дегазация происходит более равномерно, что таким образом является предпочтительным. Когда данное положение находится в пределах 10 см, электроды расположены более близко к поверхности жидкой стекломассы G, и частицы жидкого стекла 30, 30 ···, падающие на поверхность жидкой стекломассы G, нагреваются напрямую дополнительно, посредством чего дегазация жидкой стекломассы G и частиц жидкого стекла 30, падающих на поверхность жидкой стекломассы G, активизируется еще более равномерно, что таким образом является предпочтительным. Когда данное положение находится в пределах 5 см, электроды расположены еще более близко к поверхности жидкой стекломассы G, и можно напрямую дополнительно нагревать частицы жидкого стекла 30, 30 ···, падающие на поверхность жидкой стекломассы G, посредством чего дегазация жидкой стекломассы G и частиц жидкого стекла 30, падающих на поверхность жидкой стекломассы G, происходит еще более равномерно, являясь таким образом более предпочтительной. Верхний конец части нагрева, описанный выше, означает верхнюю концевую поверхность верхнего конца части, где нагревание действительно имеет место в случае электродов для электрического нагрева, и верхний конец означает верхнюю поверхность ситовой пластины в случае тепловыделяющего тела, использующего ситовую пластину, которое будет описано позже, и далее, верхний конец означает верхнюю поверхность трубчатой камеры сгорания в случае тепловыделяющего тела, использующего трубчатую камеру сгорания, которое будет описано позже.

При этом во время расположения нагревательного устройства в качестве второго средства нагрева, когда нагревательное устройство представляет собой электрод, чувствительный к окислению, необходимо, чтобы верхний конец не выступал из жидкой стекломассы. Это обусловлено тем, что если электрод подвергается воздействию атмосферы в печи, электрод окисляется, что укорачивает срок службы.

Более того, электроды 40, 40 нагревательного устройства 38 предпочтительно располагают так, чтобы их нижние концы находились на расстоянии менее 50 см ниже поверхности жидкой стекломассы G. Когда положения нижних концов электродов 40, 40 находятся на расстоянии менее 50 см ниже поверхности жидкой стекломассы G, электроды целиком находятся не слишком далеко от верхнего слоя жидкой стекломассы, посредством чего верхний слой может быть достаточно нагретым. Когда положения нижних концов электродов 40, 40 находятся на расстоянии самое большее 30 см ниже поверхности жидкой стекломассы G, электроды целиком находятся более близко к верхнему слою жидкой стекломассы, посредством чего дегазация продолжает активизироваться, что таким образом является предпочтительным. Более того, положения нижних концов электродов 40, 40 находятся на расстоянии самое большее 20 см ниже поверхности жидкой стекломассы G, электроды целиком находятся еще ближе к верхнему слою жидкой стекломассы, посредством чего дегазация продолжает активизироваться, что таким образом является предпочтительным. Верхний конец нагревательного элемента, описанного выше, означает нижнюю концевую поверхность нижнего конца части, где нагревание действительно имеет место в случае электродов для электрического нагрева, и нижний конец означает нижнюю поверхность ситовой пластины в случае тепловыделяющего тела, использующего ситовую пластину, которое будет описано позже, и нижние концы означают нижнюю поверхность трубчатой камеры сгорания в случае тепловыделяющего тела, использующего трубчатую камеру сгорания, которое будет описано позже.

Фиг.3 представляет собой структурный вид нагревательного устройства 44 в качестве второго средства нагрева в соответствии со вторым вариантом осуществления.

Каждая из частей нагрева нагревательного устройства 44, показанного на данной фигуре, которые являются электродами 46, 46, имеет плоскую форму, и они расположены практически горизонтально в одном и том же положении по высоте в варочном бассейне 12. В данном примере, электроды 46, 46 расположены так, что поверхности их верхних концов находятся на расстоянии в пределах 15 см ниже поверхности жидкой стекломассы G. Другие параметры (такие как температура нагрева) являются теми же самыми, что в нагревательном устройстве 38, показанном на фиг.2. Соответственно, в нагревательном устройстве 44 фиг.3 могут быть получены эффекты, подобные эффектам нагревательного устройства 38, показанного на фиг.2. Более того, в случае расположения электродов 46, 46 так, что поверхности верхних концов электродов 46, 46 находятся на расстоянии в пределах 20 см ниже поверхности жидкой стекломассы G, дегазация жидкой стекломассы G активировалась равномерно.

Фиг.4 представляет собой структурный вид нагревательного устройства 48 в качестве второго средства нагрева в соответствии с третьим вариантом осуществления.

Каждый из электродов 50, 50 нагревательного устройства 48, показанного на данной фигуре, которые являются частями нагрева, имеет форму стержня, они установлены вверху в наклонном направлении через нижнюю часть печи 13 варочного бассейна 12, и расположены так, что верхние концы 51, 51 располагаются практически горизонтально в одном и том же положении по высоте в варочном бассейне 12. В данном примере, электроды 50, 50 расположены так, что поверхности передних краев данных электродов, которые действительно вносят вклад в электрический нагрев, располагаются на расстоянии в пределах 15 см ниже поверхности жидкой стекломассы G, и так, что нижние концы нижних концов передних кромок, которые действительно вносят вклад в электрический нагрев, располагаются на расстоянии менее 50 см ниже поверхности жидкой стекломассы. Другие параметры (такие как температура нагрева) являются теми же самыми, что в нагревательном устройстве 38, показанном на фиг.2. Соответственно, в нагревательном устройстве 48 фиг.4 могут быть получены эффекты, подобные эффектам нагревательных устройств 38, 44 показанных на фиг.2 и 3. Более того, даже в случае, когда электроды 50, 50 расположены так, что поверхности верхних концов электродов 50, 50 расположены на расстоянии в пределах 20 см ниже поверхности жидкой стекломассы G, дегазация жидкой стекломассы G происходит равномерно.

Фиг.5 представляет собой структурный вид нагревательного устройства 52 в качестве второго средства нагрева в соответствии с четвертым вариантом осуществления.

Каждая из частей нагрева нагревательного устройства 52, показанного на данной фигуре, которые являются электродами 54, 54, имеет форму стержня, и они установлены в наклонном нисходящем направлении через боковую стенку варочного бассейна 12. Более того, электроды 54, 54 расположены так, что их передние края, которые являются нижними концами 55, 55, погружены в жидкую стекломассу, и так, что они расположены практически горизонтально на одной и той же высоте варочного бассейна 12. Как проиллюстрировано, передние края электродов 54, 54 относятся к нижним концам частей нагрева, и верхние части электродов, которые находятся в контакте со стекломассой, относятся к верхним концам частей нагрева. В данном примере, электроды расположены так, что верхние концы частей нагрева располагаются на расстоянии в пределах 15 см ниже поверхности жидкой стекломассы G, и так, что нижний конец передних краев частей нагрева находится на расстоянии менее 50 см ниже поверхности жидкой стекломассы. Другие параметры (такие как температура нагрева) являются теми же самыми, что в нагревательном устройстве 38, показанном на фиг.2. Соответственно, в нагревательном устройстве 52 фиг.5 могут быть получены те же самые эффекты, как и в нагревательных устройствах 38, 44 и 48, показанных на фиг.2-4. Более того, даже в случае, когда электроды 54, 54 расположены так, что поверхности верхних концов электродов 54, 54 расположены на расстоянии в пределах 20 см ниже поверхности жидкой стекломассы G, дегазация жидкой стекломассы G активировалась равномерно.

Нагревательные устройства 38, 44, 48 и 52, являясь вторым средством нагрева, описанным выше, являются электрическим средством нагрева для нагревания жидкой стекломассы G путем генерирования электрического тока через жидкую стекломассу G.

При этом для того, чтобы держать каждый из электродов 40, 46, 50 и 54, требуется охлаждаемый водой держатель. В случае молибденового электрода, поскольку он сублимируется и изнашивается, по меньшей мере, при 600°С, часть, которая не изолирована стеклом, нуждается в охлаждении водой. Поскольку такое охлаждение водой вызывает потерю тепла, температура основной части электрода падает, и электропроводность жидкой стекломассы G падает, и, соответственно, электрический ток имеет тенденцию концентрироваться на переднем краю. По этой причине, основываясь на расположении электродов, расположение электродов 50 в третьем варианте осуществления, показанном на фиг.4, является предпочтительным. Более того, в четвертом варианте осуществления, показанном на фиг.5, когда нижние части электродов 54 не имеют конфигурацию, чтобы контактировать с жидкой стекломассой G, становится необходимым другой подход, например, в выборе материала, и в результате, рассматривают другой метод закрепления электродов.

Фиг.6-9, описанные ниже, показывают варочный бассейн 12, использующий тепловыделяющее тело в качестве второго средства нагрева.

Фиг.6 представляет собой структурный вид нагревательного устройства 56 в качестве второго средства нагрева в соответствии с пятым вариантом осуществления.

Нагревательное устройство 56 имеет ситовую пластину 58, которая является частью нагрева, являясь тепловыделяющим телом и имея много отверстий, как показано на фиг.7. Данная ситовая пластина 58 погружена в жидкую стекломассу G, как показано на фиг.6, пластинчатые электроды 60, 60, образованные на обеих сторонах ситовой пластины 58, соединены с электропитанием, не показанным, чтобы вызвать электрический ток через ситовую пластину 58 для нагрева самой ситовой пластины 58, таким образом, нагревая верхний слой G1 жидкой стекломассы G электропроводностью. Данная ситовая пластина 58 расположена так, чтобы быть практически параллельной поверхности жидкой стекломассы G, и имеет площадь, практически равную горизонтальному поперечному сечению варочного бассейна 12. Как описано выше, нагревательным устройством 56 можно нагревать целиком область верхнего слоя G1 жидкой стекломассы, имея практически равномерную температуру. В качестве ситовой пластины 58 можно указать, например, жаропрочную пластину, выполненную, например, из платины. В данном примере, ситовая пластина 58 расположена так, чтобы находиться на расстоянии в пределах 15 см ниже поверхности жидкой стекломассы G. Более того, в данном примере, ситовая пластина 58 может быть расположена на расстоянии в пределах 20 см ниже поверхности жидкой стекломассы G.

Фиг.8 представляет собой структурный вид нагревательного устройства 62 в качестве второго средства нагрева в соответствии с шестым вариантом осуществления.

Данное нагревательное устройство 62 имеет множество (пять на фиг.9) трубчатых камер сгорания 64, 64, которые являются частями нагрева, каждая из которых является тепловыделяющим телом и сформована в цилиндрическую форму, показанную также на фиг.9. Данные трубчатые камеры сгорания 64, 64 расположены параллельно с заданным шагом в горизонтальном направлении через боковую стенку 19 варочного бассейна 12, составляя нагревательное устройство 62. В нагревательном устройстве 62, путем подачи горючего газа в трубчатые камеры сгорания 64, 64 и сжигания горючего газа в трубчатых камерах сгорания 64, 64, трубчатые камеры сгорания 64, 64 нагреваются, нагревая верхний слой G1 жидкой стекломассы G теплом трубчатых камер сгорания 64, 64. В качестве трубчатой камеры сгорания 64 можно указать камеру, выполненную из дисилицида молибдена. В данном примере, трубчатые камеры сгорания 64, 64 расположены на расстоянии в пределах 15 см ниже поверхности жидкой стекломассы G. Более того, в данном примере, трубчатые камеры сгорания 64, 64 могут быть расположены на расстоянии в пределах 20 см ниже поверхности жидкой стекломассы G.

При этом осветлитель может быть примешан к частицам стеклянного сырья настоящего изобретения таким же образом, как традиционное стеклянное сырье, для образования пузырьков в стекломассе, соединения маленьких пузырьков с образованием больших пузырьков, и принуждения больших пузырьков всплывать на поверхность, чтобы выполнить дегазацию (осветление). Однако в настоящем изобретении, поскольку температура газофазной атмосферы для образования частиц жидкого стекла является высокой, осветлитель может испаряться. Однако в настоящем изобретении, поскольку существуют средства для нагревания верхнего слоя жидкой стекломассы, даже если температура газофазной атмосферы снижается в пределах диапазона, где частицы стеклянного сырья становятся частицами жидкого стекла, для того, чтобы уменьшить испарение осветлителя, содержащегося в частицах стеклянного сырья, в газофазной атмосфере, можно содействовать равномерной дегазации жидкой стекломассы и жидких частиц стеклянного сырья, падающих на поверхность жидкой стекломассы. Более того, путем снижения температуры газофазной атмосферы, осветлитель, испарение которого подавляется, демонстрирует свой эффект в жидкой стекломассе путем нагревания верхнего слоя жидкой стекломассы, посредством чего эффект осветления увеличивается.

Фиг.10 представляет собой блок-схему, показывающую один вариант осуществления способа производства изделий из стекла. Фиг.10 показывает особенности, составляющие способ производства изделий из стекла, которые являются стадией плавления (S1), стадией формования (S2) формующими средствами, стадией отжига (S3) средством отжига, стадией резки и другими конечными стадиями (S4), которые следует выполнить в случае необходимости.

Жидкая стекломасса G, произведенная в варочном бассейне 12, показанном на фиг.1-9, транспортируется через выходное отверстие и конструкцию трубопровода, не показанную, к средству формования, и формуется (стадия формования). Сформованное стекло отжигается средством отжига (стадия отжига) для предотвращения остаточного напряжения от оставшегося внутри отвержденного стекла после формования. Далее, стекло режут (стадия резки) и подвергают конечными стадиями, в случае необходимости, получая изделия из стекла.

Например, в случае листового стекла, жидкую стекломассу G формуют в стеклянную ленту средством формования, ее отжигают средством отжига, нарезают по желаемому размеру и подвергают конечной стадии, такой как стадия шлифования краев стекла, получая листовое стекло.

Стекломасса, полученная способом по настоящему изобретению, не ограничивается по композиции, пока стекломасса является стекломассой, произведенной методом плавления во взвешенном состоянии. Соответственно, это может быть известково-натриевое стекло или боросиликатное стекло. Более того, применение производимых изделий из стекла не ограничивается архитектурными и автомобильными применениями, и может быть применением в дисплеях с плоской панелью или другими разнообразными типами применений.

В случае известково-натриевого стекла, используемого для листового стекла в архитектурном или автомобильном применении, стекло предпочтительно имеет состав SiO2: от 65 до 75%, Al2O3: от 0 до 3%, CaO: от 5 до 15%, MgO: от 0 до 15%, Na2O: от 10 до 20%, K2O: от 0 до 3%, Li2O: от 0 до 5%, Fe2O3: от 0 до 3%, TiO2: от 0 до 5%, CeO2: от 0 до 3%, BaO: от 0 до 5%, SrO: от 0 до 5%, B2O3: от 0 до 5%, ZnO: от 0 до 5%, ZrO2: от 0 до 5%, SnO2: от 0 до 3% и SO3: от 0 до 0,5%, в переводе на массовый процент оксида.

В случае бесщелочного стекла, используемого для субстрата жидкокристаллического дисплея или органического электролюминесцентного дисплея, стекло предпочтительно имеет состав SiO2: от 39 до 70%, Al2O3: от 3 до 25%, B2O3: от 1 до 20%, MgO: от 0 до 10%, CaO: от 0 до 17%, SrO: от 0 до 20% и BaO: от 0 до 30% в переводе на массовый процент оксида.

В случае смешанного щелочного стекла, используемого для субстрата плазменного дисплея, стекло предпочтительно имеет состав SiO2: от 50 до 75%, Al2O3: от 0 до 15%, MgO+CaO+SrO+BaO+ZnO: от 6 до 24% и Na2O+K2O: от 6 до 24% в переводе на массовый процент оксида.

В качестве другого применения, в случае боросиликатного стекла, используемого, например, для жаропрочного контейнера или лабораторного оборудования, стекло предпочтительно имеет состав SiO2: от 60 до 85%, Al2O3: от 0 до 5%, B2O3: от 5 до 20% и Na2O+K2O: от 2 до 10% в переводе на массовый процент оксида.

Применимость в промышленности

С помощью стеклоплавильной печи и способа производства стекломассы по настоящему изобретению, поскольку можно способствовать равномерной дегазации жидкой стекломассы и частиц жидкого стекла, падающих на поверхность жидкой стекломассы, можно производить стекломассу, имеющую хорошее качество.

Более того, с помощью стеклоплавильной печи и способа производства стекломассы по настоящему изобретению, поскольку можно производить большое количество стекломассы, имеющей хорошее качество, можно производить изделия из стекла, имеющие хорошее качество, в течение длительного периода времени.

Полное описание заявки на патент Японии № 2009-265122, поданной 20 ноября 2009 года, включая спецификацию, пункты формулы изобретения, чертежи и сущность изобретения, включено здесь ссылкой во всей полноте.

Обозначения ссылок

10 - стеклоплавильная печь, 12 - варочный бассейн, 13 - нижняя часть печи, 14 - выпускной канал, 16 - резервуар-дегазатор, 18 - потолочная стенка, 19 - боковая стенка, 20 - часть плавления частиц сырья во взвешенном состоянии, 22 - газоход, 24 - кислородная горелка, 26 - форсунка, F - пламя, G - жидкая стекломасса, 30 - частицы жидкого стекла, Р - термическая плазма, 34 - электрод, 36 - многофазное дуговое устройство генерирования плазмы, 38 - нагревательное устройство, 40 - электрод, 44 - нагревательное устройство, 46 - электрод, 48 - нагревательное устройство, 50 - электрод, 51 - верхний конец электрода 50, 52 - нагревательное устройство, 54 - электрод, 56 - нагревательное устройство, 58 - ситовая пластина, 60 - пластинчатый электрод, 62 - нагревательное устройство, 64 - трубчатая камера сгорания.

Реферат

Группа изобретений относится к стеклоплавильной печи. Технический результат заключается в повышении качества стекла за счет повышения эффективности дегазации. Стеклоплавильная печь содержит часть загрузки стеклянного сырья, расположенную книзу от стеновой части печи в верхней части стеклоплавильной печи. Первое средство нагрева для образования газофазной части расположено под частью загрузки частиц стеклянного сырья для превращения частиц стеклянного сырья в частицы расплавленного стекла. Второе средство нагрева предназначено для нагревания верхнего слоя жидкой стекломассы. Второе средство нагрева расположено так, что верхний конец части нагрева средства нагрева находится на расстоянии в пределах 20 см ниже запланированного уровня поверхности жидкой стекломассы. 5 н. и 13 з.п. ф-лы, 10 ил.

Формула

причем печь содержит часть загрузки стеклянного сырья, расположенную книзу от стеновой части печи в верхней части стеклоплавильной печи;

первое средство нагрева для образования газофазной части под частью загрузки частиц стеклянного сырья для превращения частиц стеклянного сырья в частицы жидкого стекла;

второе средство нагрева для нагревания верхнего слоя жидкой стекломассы;

нижнюю часть печи для накопления частиц жидкого стекла для образования жидкой стекломассы;

часть выгрузки для выведения жидкой стекломассы;

причем второе средство нагрева расположено так, что верхний конец части нагрева средства нагрева находится на расстоянии в пределах 20 см ниже запланированного уровня поверхности жидкой стекломассы.

подают частицы стеклянного сырья вниз от стеновой части печи в верхней части стеклоплавильной печи, чтобы позволить частицам проходить через газофазную часть, образованную первым средством нагрева, для превращения данных частиц в частицы жидкого стекла;

накапливают частицы жидкого стекла для образования жидкой стекломассы; и

нагревают верхний слой жидкой стекломассы вторым средством нагрева;

причем нагревание верхнего слоя жидкой стекломассы проводят в состоянии, в котором верхний конец части нагрева находится на расстоянии в пределах 20 см ниже поверхности жидкой стекломассы.

Комментарии